Самодельные приспособления для заточки сверл: точилки для сверл по металлу и станки, другие устройства. Как сделать их своими руками по чертежам?

- точилки для сверл по металлу и станки, другие устройства. Как сделать их своими руками по чертежам?

- Самодельные приспособления для заточки сверл

- Угол наклона сверла: индивидуальный подход к каждому материалу

- Условия для долгой и активной жизни сверла

- Лучше час потерять, а потом за пять минут просверлить

- Правильная форма заточки – залог эффективной работы

- Способы достижения желаемого качества заточки

- Гайка, винтик, направленье – вот и все приспособленье

- Метизов много не бывает: модернизация гаечного приспособления

- Деревянные направляющие для заточки сверл

- Использование направляющих втулок для заточки

- Профессиональные решения: отличный результат за небольшие деньги

- Станок для заточки сверл по металлу – бытовые устройства и приспособления + Видео

- Системы заточки (6 характеристик ВЕЛИКОЙ системы) — узоры, монограммы, трафареты и проекты DIY

- 1. Обеспечивает быструю настройку.

- D. Рассмотрите возможность установки зажимов или ограничителей на приспособлениях.

- 2. Включает регулируемую усиленную подставку для инструмента.

- 3. Обеспечивает быстрые, стабильные, повторяемые результаты.

- Как определить, что инструмент заточен.

- 4. Позволяет встраивать приспособления.

- 5. Включает или включает соответствующее освещение.

- 6. Позволяет затачивать сменные фрезы.

- Почему важно уметь затачивать твердосплавные фрезы

- Как заточить твердосплавные фрезы

- Шлифовальные круги CBN.

- Обслуживание шлифовальных кругов из оксида алюминия

- Хонингование.

- Настольный шлифовальный станок с двойной установкой.

- Хонингование — Удаление заусенцев.

- Полировальные машины.

- Поворотных инструментов:

- — интернет-магазины и отзывы на инструмент для заточки сверл на AliExpress

- SharperDrills Точилка для сверл и шлифовальный станок для сверл упрощают точную заточку сверл.

- Как точить деревообрабатывающий инструмент

точилки для сверл по металлу и станки, другие устройства. Как сделать их своими руками по чертежам?

Тупое сверло неизбежно ухудшает рабочие возможности станка, на котором оно установлено, и делает практически невозможным адекватное выполнение поставленной задачи. Тем временем в процессе интенсивной работы сверла неизбежно будут затупляться. К счастью, большинство из них предполагает возможность заточки для дальнейшего использования, но для этого под рукой надо иметь соответствующее приспособление. На самом деле на него даже не обязательно тратиться – вместо этого такое устройство можно изготовить собственными руками.

Особенности

Приспособления для заточки сверл самодельного производства появились, вероятно, задолго до того, как их выпуск наладили промышленные предприятия. Самостоятельно изготовленные образцы отличаются, как правило, примитивностью, но зато своему изготовителю они обходятся в сущие копейки, а задачу могут решать не хуже покупного аналога.

Самостоятельно изготовленные образцы отличаются, как правило, примитивностью, но зато своему изготовителю они обходятся в сущие копейки, а задачу могут решать не хуже покупного аналога.

Для собственноручного изготовления точилок используют любые подручные материалы, соответствующие техническим параметрам. Простейшим вариантом точила является втулка, которую устанавливают жестким способом на основании под удобным углом. Принципиальным моментом для подобного изделия является именно максимально надежная и стойкая фиксация.

Опытные мастера отмечают, что отклонение закрепленного сверла от втулки хотя бы на один градус уже чревато нарушением процедуры заточки, а значит, отрицательно скажется на эффективности работы сверла.

При наличии необходимых «деталей» и умения всегда можно несколько усовершенствовать конструкцию изделия. Для более надежной фиксации всегда можно внедрить в самодельный станок бруски с отверстиями, которые по диаметру как раз подходят к наконечникам. Иногда вместо них используют несколько небольших трубок из алюминия или меди.

Для более надежной фиксации всегда можно внедрить в самодельный станок бруски с отверстиями, которые по диаметру как раз подходят к наконечникам. Иногда вместо них используют несколько небольших трубок из алюминия или меди.

Вне зависимости от того, какой вариант конструкции вы выберете для самостоятельного изготовления, следует помнить, что заточка любого инструмента, включая и сверла, предполагает наличие определенных специфических навыков, которые приобретаются только с опытом. Чаще всего подразумеваются следующие способности:

- хороший глазомер – чтобы правильно определить угол затачивания и достаточное расстояние на зазор между обрабатываемым наконечником и абразивной поверхностью;

- понимание принципов работы электротехнических устройств – чтобы правильно оценивать способность используемого двигателя точить те или иные сверла;

- ориентирование в специфике металлообработки – позволяет понять, как правильно точить сверло, какой должен быть угол его заточки, а также способствует своевременному выявлению необходимости восстановления остроты наконечника.

Не исключено, что первый самодельный экземпляр приспособления для заточки наконечников окажется неидеальным и потребует дополнительной регулировки или настройки, однако, важно не бояться неутешительных результатов, а пробовать, и со временем все получится.

Обзор видов

Вне зависимости от того, какого типа приспособление вы будете изготавливать своими руками, обратите внимание, что в идеале оно должно быть механическим, ведь в противном случае заточить каждое отдельное сверло будет и долго, и сложно. Что касается существующих разновидностей подобных изделий, то надо признать, что объективно количество их вариантов не ограничено ничем, и никакой полной классификации нет и не может быть, потому что инженерная мысль человека безгранична.

Что касается существующих разновидностей подобных изделий, то надо признать, что объективно количество их вариантов не ограничено ничем, и никакой полной классификации нет и не может быть, потому что инженерная мысль человека безгранична.

По этой причине мы выделим лишь несколько примеров станков и более простой оснастки, которые часто воспроизводятся в быту.

- Насадка на дрель. Предсказуемо один из наиболее распространенных вариантов, потому что дрель есть в арсенале практически любого мастера, и она уже обеспечивает механический привод, а сделать на нее насадку весьма просто. Изделие представляет собой насадку из металлической трубы, в верхней части которой привинчен кондуктор – в нем проделаны отверстия как раз такого диаметра, чтобы сверло вошло и надежно встало на своем месте.

Перед заточкой конструкцию крепят к шейке дрели при помощи втулки и винта.

Перед заточкой конструкцию крепят к шейке дрели при помощи втулки и винта.

- Стойки для заточки. Некие подобные конструкции широко используются на производстве, но там они и более громоздкие, и имеют расширенный функционал, тогда как в домашних условиях собирают их более компактные и не такие продвинутые версии. Стойка в любом случае неотделима от заточного станка, потому ее стоит собирать в том случае, если станок у вас есть. В задачи умельца входит самостоятельное изготовление из подручных средств основания, стержня и упора. К стержню специально подобранными зажимными гайками нужного размера крепятся сверла, но нужно убедиться, что они зафиксированы намертво.

- Фиксаторы различных типов.

На самом деле в большинстве случаев народные умельцы не усложняют задачу и точат сверла любыми подручными способами – с помощью алмазного диска болгарки или даже на наждаке. В таком случае все приспособление для заточки представляет собой фиксатор в виде оправки, в которую вставляют сверло. Изготовить такое изделие не составляет труда, но важно добиться идеально точной фиксации в правильном положении как самого сверла, так и фиксатора, который вполне может быть собран всего лишь из двух небольших гаек и болта.

На самом деле в большинстве случаев народные умельцы не усложняют задачу и точат сверла любыми подручными способами – с помощью алмазного диска болгарки или даже на наждаке. В таком случае все приспособление для заточки представляет собой фиксатор в виде оправки, в которую вставляют сверло. Изготовить такое изделие не составляет труда, но важно добиться идеально точной фиксации в правильном положении как самого сверла, так и фиксатора, который вполне может быть собран всего лишь из двух небольших гаек и болта.

Как сделать своими руками?

Решение изготовить какой-либо механизм своими руками всегда начинается с создания чертежа. Это правило работает всегда и во всех случаях, даже если вам кажется, что планируемое к производству приспособление весьма простое. Стоит учитывать, что чертеж – это не просто условная схема, на нем обязательно должны быть прописаны размеры всех отдельных деталей, а также механизма целиком.

Это правило работает всегда и во всех случаях, даже если вам кажется, что планируемое к производству приспособление весьма простое. Стоит учитывать, что чертеж – это не просто условная схема, на нем обязательно должны быть прописаны размеры всех отдельных деталей, а также механизма целиком.

Не поленитесь внести информацию даже о размерах крепежей, а затем несколько раз подряд перепроверьте, все ли сходится.

Если это для вас первый опыт самостоятельного изготовления подобных устройств, ничего нет удивительного в том, что проблемы начинают появляться уже на этапе составления чертежа. Ничего страшного – вы должны лишь сделать механизм своими руками, а не разработать собственный рабочий проект. Раз так, не возбраняется пользоваться интернетом, чтобы позаимствовать чертеж у кого-нибудь. При этом стоит помнить, что и в сети далеко не все авторы разбираются в том, о чем пишут, а значит, чертеж не следует брать в работу, слепо доверяя источнику – его также следует перепроверить на предмет совместимости всех параметров по отношению друг к другу.

Раз так, не возбраняется пользоваться интернетом, чтобы позаимствовать чертеж у кого-нибудь. При этом стоит помнить, что и в сети далеко не все авторы разбираются в том, о чем пишут, а значит, чертеж не следует брать в работу, слепо доверяя источнику – его также следует перепроверить на предмет совместимости всех параметров по отношению друг к другу.

Также желательно убедиться, что вы еще до начала выполнения уже понимаете, как должен выглядеть и работать конечный результат.

Из металла

Для решения задач по заточке мелких сверл отлично подходит устройство, собираемое «на коленке» из обыкновенных гаек. В интернете можно найти несущественно различающиеся рекомендации относительно пошагового изготовления такого устройства, но чаще всего все выглядит примерно следующим образом.

В интернете можно найти несущественно различающиеся рекомендации относительно пошагового изготовления такого устройства, но чаще всего все выглядит примерно следующим образом.

Для начала надо отыскать две гайки, диаметр которых не был бы одинаковым. На более крупной надо провести разметку, отмерив по 9 мм на одной из граней по трем сторонам. Результаты измерений обозначаются маркером на выбранной грани, а также на той, которая является противоположной по отношению к первой. После того как разметка будет выполнена, гайку зажимают в тисках и обрезают небольшие фрагменты по прорисованному контуру.

После этого в порезанную гайку вставляют сверло, чтобы убедиться, что грани гайки обеспечивают сверлу те самые 120 градусов наклона, которые обычно считаются наиболее удачным положением для заточки и последующей работы. Если все совпадает, можно переходить к следующему этапу – к поверхности, подвергшейся обрезанию, прикладывают гайку меньшего диаметра и, убедившись в правильности положения, приваривают ее. Затем в меньшую гайку вкручивают болт, который ограничивает перемещения вставляемого сверла – в результате получается держатель, обеспечивающий необходимый угол.

Затем в меньшую гайку вкручивают болт, который ограничивает перемещения вставляемого сверла – в результате получается держатель, обеспечивающий необходимый угол.

Опытные мастера особо акцентируют на том, что фиксацию должен обеспечивать именно болт, и не стоит пытаться заменить его рукой или другими менее надежными приспособлениями.

Благодаря специфике описанной конструкции в нее можно вставить сверло под правильным углом и в таком положении зафиксировать его. После этого сверло обтачивается на наждаке в расчете на то, что гаечное приспособление не позволит сточить лишнего, заодно сточив и себя. При этом многие мастера сомневаются в том, действительно ли гайка способна противостоять обрабатывающему воздействию абразивного круга и не портиться, заодно портя и сверло, которое точится под неправильным углом.

Вариантов решения этой проблемы может быть всего два: либо выбирайте любые другие приспособления для заточки сверл, либо тщательнее выбирайте гайки, из которых будете делать зажим.

Из дерева

Не стоит думать, что приспособление для заточки сверл можно своими руками изготовить только из металла – на самом деле для достижения подобных целей годится и древесина. На первый взгляд, она не обеспечивает той же надежности фиксации в правильном положении, однако, практика показывает, что даже в деревянном исполнении фиксатор способен некоторое время безупречно служить своему хозяину.

При этом изготовить его может даже тот человек, у которого совершенно нет навыков сварщика или отсутствует сварка как агрегат, но для производства потребуется все еще не затупившееся сверло.

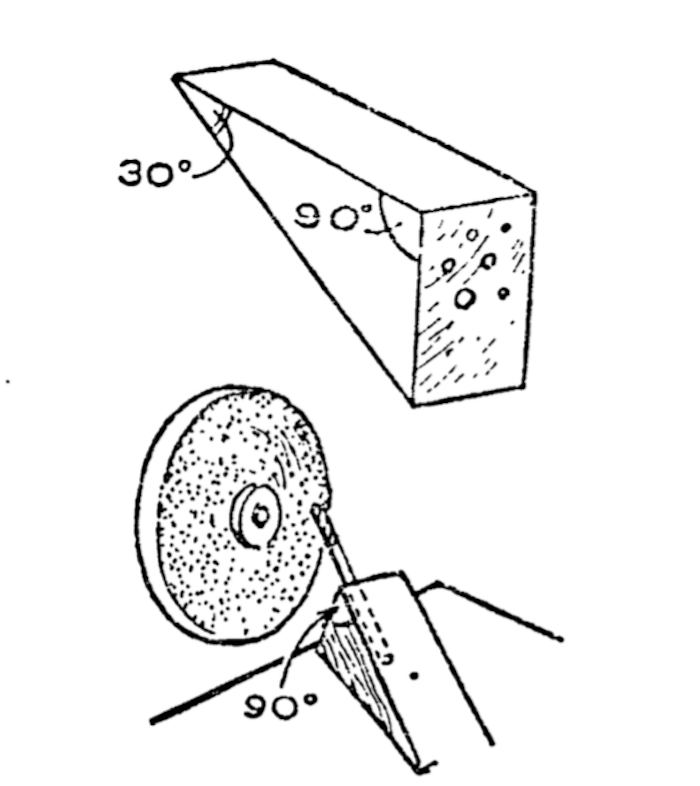

В качестве главного материала используют кусок деревянного бруса, толщина которого оптимально оценивается в 2 сантиметра. По торцевой стороне будущего изделия выполняют диагональную разметку, стремясь определить центр. После этого надо подходящим сверлом в точке середины проделать сквозное отверстие – по диаметру оно будет как раз таким, чтобы в будущем фиксировать тот инструмент, которым его выполнили.

Далее надо обрезать углы так, чтобы линии среза шли на 30 градусов по транспортиру, если точкой отсчета признаем центр. Потом сбоку или сверху просверливают еще одно отверстие, предназначенное для фиксирующего самореза. Его отверстие должно в толще бруска соединяться с прорезью для вставки затачиваемого сверла – тогда с помощью болта фиксации сверло можно будет надежно прижать.

Принцип использования такого устройства достаточно прост – сверло вставляется в проделанное для него отверстие, а затем фиксируется, плотно прижатое болтом. При этом кончик сверла, предназначенный для затачивания, должен выступать за пределы деревянной оправы. Специалисты советуют применять подобную конструкцию для работы с болгаркой или ленточным гриндарем. Понятно, что деревянный корпус тоже будет поддаваться затачивающему воздействию и истираться, потому задача точильщика – следить, дабы это не происходило чересчур выраженно.

Деревянные приспособления для заточки сверл не изготавливаются для сверл строго одного диаметра – они универсальны и предполагают использование для заточки изделий разного диаметра. При этом он не должен существенно отличаться от максимально возможного. Если диаметр отверстия для сверла составляет 9 мм, то здесь же можно затачивать насадки толщиной и в 8, и даже в 7 мм, а вот в 6 мм уже нежелательно. При более широком ассортименте сверл в арсенале мастера для заточки более тонких наконечников надо сделать еще одну такую конструкцию с диаметром уже в 6 мм, где также можно будет затачивать изделия толщиной 5 и даже 4 мм.

При этом он не должен существенно отличаться от максимально возможного. Если диаметр отверстия для сверла составляет 9 мм, то здесь же можно затачивать насадки толщиной и в 8, и даже в 7 мм, а вот в 6 мм уже нежелательно. При более широком ассортименте сверл в арсенале мастера для заточки более тонких наконечников надо сделать еще одну такую конструкцию с диаметром уже в 6 мм, где также можно будет затачивать изделия толщиной 5 и даже 4 мм.

Как пользоваться самодельным устройством?

Принципы эксплуатации самодельных приспособлений для заточки сверл сильно зависят от того, какого именно вида устройство было произведено. Если не вдаваться в специфику каждого отдельного приспособления, а попробовать дать общие рекомендации, то инструкция получится сравнительно короткой – ее мы и рассмотрим.

Если заточка будет производиться на наждаке или зафиксированной болгарке, то есть, эти устройства уже имеют четко определенное положение в пространстве и не могут самостоятельно перемещаться относительно стола, задачей мастера является аналогичное закрепление самостоятельно изготовленной приспособы. Удобнее всего произвести фиксацию механизма при помощи струбцин, но надо внимательно следить за тем, на каком расстоянии крепеж устанавливается от абразива – ваша задача ведь заключается в том, чтобы они располагались достаточно близко друг от друга, позволяя производить затачивание.

Удобнее всего произвести фиксацию механизма при помощи струбцин, но надо внимательно следить за тем, на каком расстоянии крепеж устанавливается от абразива – ваша задача ведь заключается в том, чтобы они располагались достаточно близко друг от друга, позволяя производить затачивание.

Когда правильное положение найдено, и вы готовы протестировать собственную разработку, послабьте зажимной хомут, чтобы позволить сверлу встать на свое место. Теперь поставьте сверло в предназначенное для него отверстие и поищите такое положение, при котором угол заточки будет идеальным, а поверхность сверла окажется плотно прижатой к поверхности камня. Не соглашайтесь на «промежуточные» решения – если ваша конструкция изготовлена и собрана правильно, вам с помощью регулировки зажимного хомута удастся найти идеальное положение, если же вы где-то ошиблись в расчетах, то нет смысла точить что-либо на непригодном для этого станке.

Когда оптимальное положение для сверла по отношению к точащей детали тоже найдено, надежно зафиксируйте сверло с помощью тех крепежей, которые предусмотрены в самодельном устройстве специально для таких целей. Оставьте небольшой зазор, который обычно оценивается в 1 миллиметр – ваша задача ведь не заключается в том, чтобы сломать наконечник, вы должны его лишь немного обточить. После этого запустите абразивный диск или другое точащее устройство и проверьте собственный станок в действии.

По истечении времени, достаточного для адекватной заточки, остановите процесс и оцените, насколько удачно работает ваш собственный точильный станок.

Если со сверлом все в порядке, и оно затачивается именно так, как это необходимо для ваших рабочих нужд, подобную процедуру необходимо повторить и с обратной стороны, ведь до этого момента сверло стачивалось лишь по одной из кромок. Наконечник поворачивают на 180 градусов, послабив и затем снова затянув крепления, однако ограничительный болт в этом случае трогать не нужно совсем – он должен обеспечивать ту же длину затачивания, что была и при обработке обратной стороны.

Наконечник поворачивают на 180 градусов, послабив и затем снова затянув крепления, однако ограничительный болт в этом случае трогать не нужно совсем – он должен обеспечивать ту же длину затачивания, что была и при обработке обратной стороны.

После этого вы в любой момент сможете точить собственные сверла, как только в этом возникнет необходимость. Если вы работаете преимущественно с мягкими материалами, имеющими сравнительно невысокую плотность, такая необходимость будет возникать сравнительно редко, но вот металлообработка всегда создает огромную нагрузку на сверла и требует регулярного использования приспособлений для заточки.

Есть несколько проверенных веками способов того, как понять, что сверло уже нуждается в обновлении остроты кромки. В первую очередь, после длительной эксплуатации край металлического сверла начинает уставать, из-за чего наконечник может в прямо смысле начать крошиться. Такое явление нередко пугает новичков и заставляет их полностью заменить сверло или вообще отказаться от обработки определенного материала, но на самом деле надо было просто восстановить правильную рабочую форму насадки.

Такое явление нередко пугает новичков и заставляет их полностью заменить сверло или вообще отказаться от обработки определенного материала, но на самом деле надо было просто восстановить правильную рабочую форму насадки.

Кроме того, с затупившимся сверлом двигатель начинает испытывать перегрузку и чрезмерно греться – это и понятно, ведь для достижения поставленной цели с некондиционным наконечником мотору приходится работать интенсивнее. Наконец, притупившееся сверло всегда оставляет на обрабатываемой поверхности характерные рваные заусенцы – так происходит потому, что затупление не является равномерным по всем сторонам сверла, и портит оно наконечник постепенно.

О том, как сделать устройство для заточки сверл своими руками, смотрите в следующем видео.

Самодельные приспособления для заточки сверл

Дрель – это, пожалуй, одно из наиболее распространенных как в быту, так и на производстве устройств механической обработки материалов, позволяющее быстро и аккуратно сделать отверстие в поверхности с самой разной структурой. Будь это ручной коловорот, электрическая дрель или большой радиально-сверлильный станок, все они в качестве режущего инструмента используют сверло. Оно представляет собой закаленный твердосплавный металлический стержень различного диаметра, с хвостовиком и рабочей частью в виде двух или более режущих кромок, которые при вращении осуществляют выборку материала.

Угол наклона сверла: индивидуальный подход к каждому материалу

В зависимости от типа поверхности, требований к качеству обработки и целого ряда других условий, форма сверла может иметь самый разный вид. Наиболее распространен вариант, когда его рабочая часть состоит из двух закрученных между собой по спирали режущих кромок, образующих на конце сверла конус, высота которого определяет угол заточки сверла. Его величина зависит от твердости обрабатываемого материала и для каждого материала может иметь свои значения:

- углеродистые стали, сплавы из чугуна и твердой бронзы – от 116º до 118º;

- изделия из латуни, мягкой бронзы и меди – от 120º до 130º;

- алюминиевые и деревянные поверхности – 140º;

- полимеры и пластмассы – от 90º до 100º.

Условия для долгой и активной жизни сверла

Если исключить бездумный (или безвыходный) вариант использования сверла без победитовых напаек для работы по бетону или камню (когда инструмент выходит из строя буквально за минуту), то наиболее активно режущие кромки тупятся при сверлении твердых металлов. Срок службы сверла в этом случае зависит от твердости обрабатываемой поверхности, а также скорости вращения, подающего усилия и наличия охлаждения режущего инструмента. Определить момент ухудшения режущих качеств бура крайне просто по характерному резкому свисту и необходимости большего давления на дрель. В результате сверло очень быстро нагревается, значительно увеличивается время сверления с одновременным снижением качества получаемого отверстия, и для продолжения нормальной работы бур нужно заменить.

Срок службы сверла в этом случае зависит от твердости обрабатываемой поверхности, а также скорости вращения, подающего усилия и наличия охлаждения режущего инструмента. Определить момент ухудшения режущих качеств бура крайне просто по характерному резкому свисту и необходимости большего давления на дрель. В результате сверло очень быстро нагревается, значительно увеличивается время сверления с одновременным снижением качества получаемого отверстия, и для продолжения нормальной работы бур нужно заменить.

Лучше час потерять, а потом за пять минут просверлить

Так как сверла считаются расходным материалом и на малых размерах имеют относительно невысокую стоимость, многие их просто выбрасывают, заменяя новыми. Однако такой подход может быть оправдан только при небольшом объеме работ, низкой цене детали и близости строительного магазина. Намного экономнее и быстрее заточить сверло по металлу своими руками. Приспособлений для осуществления этой операции существует масса, и, как правило, цена такого оборудования напрямую зависит от скорости, универсальности и качества обработки им режущего инструмента.

Правильная форма заточки – залог эффективной работы

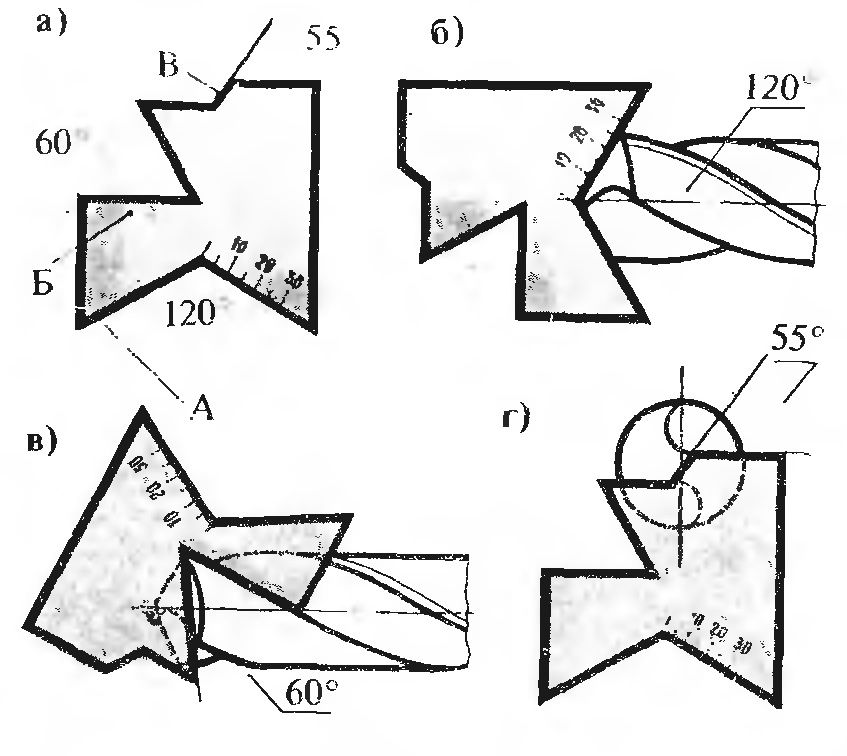

В результате обработки режущей кромке сверла придается определенная геометрия, приоритетная для того или иного диаметра бура и структуры обрабатываемой поверхности. Для получения необходимой формы используют, соответственно, и разные способы затачивания режущей кромки. Разделяют одноплоскостной, конусный, двухплоскостной, винтовой и цилиндрический виды заточки. В домашних условиях чаще всего применяют первые два способа как наиболее простые, причем в одной плоскости затачивают сверла диаметром до трех миллиметров, обеспечивая тридцатиградусный уклон заднего угла. Недостатком в этом случае является высокая вероятность разрушения рабочей части кромки из-за ее утончения, потому для сверл большего диаметра обычно применяют заточку в виде конуса, формируя на их острие угол в пределах 118-120º.

Способы достижения желаемого качества заточки

В принципе, имея определенные навыки, заточку можно осуществить и без вспомогательного инструмента. Главное при этом — соблюсти необходимый угол обработки, а также равную длину рабочей поверхности режущих кромок и их симметричный наклон относительно оси бура. Однако достичь этого на практике не так и просто, достаточно совсем небольшой погрешности по любому из перечисленных показателей, и ваше сверло не будет работать должным образом. Использование спецприспособлений упрощает процесс, но согласитесь, приобретать дорогой станок для приведения в порядок пары буров по металлу нецелесообразно. К тому же самодельное приспособление для заточки сверл поможет справиться с этой задачей пусть с меньшим комфортом, но тоже неплохо.

Главное при этом — соблюсти необходимый угол обработки, а также равную длину рабочей поверхности режущих кромок и их симметричный наклон относительно оси бура. Однако достичь этого на практике не так и просто, достаточно совсем небольшой погрешности по любому из перечисленных показателей, и ваше сверло не будет работать должным образом. Использование спецприспособлений упрощает процесс, но согласитесь, приобретать дорогой станок для приведения в порядок пары буров по металлу нецелесообразно. К тому же самодельное приспособление для заточки сверл поможет справиться с этой задачей пусть с меньшим комфортом, но тоже неплохо.

При всем многообразии вариантов исполнения принцип работы всех устройств подобного типа основан на формировании жесткого шаблона или направляющей, вдоль которой затачиваемый инструмент подается к наждачному кругу в определенной плоскости.

Гайка, винтик, направленье – вот и все приспособленье

Пожалуй, одним из самых быстрых и доступных вариантов будет изготовление приспособления для заточки сверл из гайки. Ее шесть граней образуют на смежных плоскостях угол в 120º и могут служить отличным шаблоном для задания нужного наклона заточки режущей кромки сверла. Порядок изготовления подобного устройства довольно прост и не займет много времени. Гайку плоской стороной вверх зажимают в тиски и при помощи угловой шлифовальной машины (болгарки) выполняют продольные пропилы вдоль линии, соединяющей противостоящие углы шестигранника. С одной стороны метиза можно сделать шесть углублений (по числу вершин), сформировав таким образом три направляющие.

Ее шесть граней образуют на смежных плоскостях угол в 120º и могут служить отличным шаблоном для задания нужного наклона заточки режущей кромки сверла. Порядок изготовления подобного устройства довольно прост и не займет много времени. Гайку плоской стороной вверх зажимают в тиски и при помощи угловой шлифовальной машины (болгарки) выполняют продольные пропилы вдоль линии, соединяющей противостоящие углы шестигранника. С одной стороны метиза можно сделать шесть углублений (по числу вершин), сформировав таким образом три направляющие.

Размер гайки, а также ширину и глубину выборки направляющей подбирают из расчета диаметра затачиваемого сверла. После этого всю наружную поверхность этого нехитрого приспособления тщательно обрабатывают наждачной бумагой или напильником для устранения заусенцев.

Вот, собственно, и все, простейшее приспособление для заточки сверл своими руками готово. Теперь бур, требующий заточки, размещают внутри направляющей (между двумя противостоящими углами) так, чтобы обрабатываемый край слегка выступал за вершину шестигранника. Приспособление зажимают в тиски, плотно фиксируя сверло в канавке гайки наконечником вверх, и при помощи той же болгарки аккуратно стачивают выступающую режущую кромку, используя боковые поверхности метиза в качестве направляющей, формируя угол заточки в 120º.

Приспособление зажимают в тиски, плотно фиксируя сверло в канавке гайки наконечником вверх, и при помощи той же болгарки аккуратно стачивают выступающую режущую кромку, используя боковые поверхности метиза в качестве направляющей, формируя угол заточки в 120º.

При необходимости сверло в канавке можно закрепить при помощи струбцины, а вместо УШМ применяют точильный станок с наждачным кругом.

Метизов много не бывает: модернизация гаечного приспособления

Данную конструкцию можно несколько усовершенствовать, сделав более глубокие (в зависимости от диаметра затачиваемого бура) V-образные пропилы в противостоящих вершинах и приварив с той же стороны приспособления гайку меньшего размера. Сверло в этом случае может быть зафиксировано поджимным винтом, вкрученным в приваренную сверху гайку.

В результате отпадает необходимость использования тисков и струбцины (главное при этом — не пережать винт, чтобы не согнуть сверло). Подобное устройство позволяет успешно справляться с заточкой буров даже небольшого диаметра (до трех миллиметров), когда выдержать и проконтролировать угол заточки без специнструментов практически невозможно.

Деревянные направляющие для заточки сверл

Теперь рассмотрим, как сделать приспособление для заточки сверл из брусков или толстой фанеры. Конструкция представляет собой деревянную направляющую, жестко прикрепленную к основанию. Базовую часть приспособления изготавливают из ровной прямоугольной доски (толстой фанеры) с одной из сторон которой делают прямоугольный вырез, обеспечивающий доступ к боковой поверхности наждачного круга. Затем из фанеры подготавливают накладку в виде прямоугольного треугольника или трапеции с наклоном стороны в основании 60º (от вершины — 30º), что гарантирует угол заточки в 120º. Размеры направляющей должны обеспечивать свободное размещение вдоль нее затачиваемого сверла как по длине, так и по высоте.

Готовая накладка при помощи саморезов прикрепляется к дальнему краю базовой доски острым углом в сторону наждачного круга. Заточка сверл по металлу приспособлением подобного типа требует его четкой фиксации вдоль внешней (широкой) поверхности абразива. Каждую режущую кромку формируют отдельно, путем плавного перекатывания сверла навстречу вращению круга, затем ту же процедуру повторяют для второй стороны, добиваясь идеальной сбалансированности. При частом использовании на круге может возникнуть выработка, и придется либо сдвинуть приспособление вдоль наждака, либо заменить абразив. Подобный способ хорош тем, что позволяет легко получить необходимый наклон режущей кромки путем быстрой замены верхней направляющей на требуемый размер.

Каждую режущую кромку формируют отдельно, путем плавного перекатывания сверла навстречу вращению круга, затем ту же процедуру повторяют для второй стороны, добиваясь идеальной сбалансированности. При частом использовании на круге может возникнуть выработка, и придется либо сдвинуть приспособление вдоль наждака, либо заменить абразив. Подобный способ хорош тем, что позволяет легко получить необходимый наклон режущей кромки путем быстрой замены верхней направляющей на требуемый размер.

Использование направляющих втулок для заточки

Еще один вариант обработки сверл, активно практикуемый в домашних условиях, представляет собой деревянную вертикальную стойку с полыми металлическими втулками различного диаметра, которые размещены в бруске под необходимым для заточки углом. В результате обработки на задней части режущих кромок формируется конус, но без правильного заднего угла.

Профессиональные решения: отличный результат за небольшие деньги

Все самодельные устройства обеспечивают приемлемый, но, увы, неидеальный результат. Даже без учета высокой вероятности погрешности при самостоятельном изготовлении приспособлений для заточки существует еще целый ряд параметров, несоблюдение которых приводит к быстрому выходу сверл из строя. Вот почему крупные производители разрабатывают сложные устройства и даже станки для приведения режущего инструмента в рабочее состояние.

Одним из таких механизмов является приспособление для заточки сверл drill grinde, которое дает возможность вернуть остроту спиральным бурам по металлу диаметром от трех до девятнадцати миллиметров. Устройство легко справляется с задачей формирования режущей кромки любого наклона, имея при этом шкалу со стандартными углами заточки (98, 118, 136 и 176 градусов, а также для зенковок). Идеальное качество заточки гарантируется четким позиционированием сверла благодаря поджимным винтам. Пятка (задний угол режущей поверхности) формируется благодаря малому осевому наклону, что задает при обработке дуговое движение сверла.

Станок для заточки сверл по металлу – бытовые устройства и приспособления + Видео

Для быстрого и качественного просверливания отверстий нужны острые сверла, которым свойственно со временем притупляться. Лучше всего этот инструмент оттачивает станок для заточки сверл. В домашних условиях можно также использовать специальные приспособления.

1 Виды заточных станков для сверл

Станок для заточки сверл – это автоматизированное оборудование узкой специализации, предназначенное только для оттачивания сверл. По сфере использования различают следующие виды этих устройств:

- Промышленные – имеют большую мощность, на них затачивают различные сверла с диаметром от 20 мм и больше. Основное назначение такого оборудования – интенсивная работа на крупных предприятиях с высокой степенью профильной специализации. В промышленном оборудовании сверло затачивается в полностью или частично автоматическом режиме под нужным углом с помощью узла закрепления (специального зажима).

- Бытовые – используются исключительно на небольшом производстве или в домашних условиях. Устройство этих станков отличается небольшой мощностью, компактностью и мобильностью. На них возможно затачивать сверла среднего и маленького размера, которые используются в быту чаще всего.

Бытовой станок для заточки сверл перед всеми прочими устройствами и приспособлениями, используемыми для восстановления остроты инструмента, обладает массой важных преимуществ, среди которых в первую очередь стоит отметить следующие:

- работает от электрической сети со стандартным напряжением;

- высокая степень производительности;

- простота эксплуатации;

- высокий уровень точности заточки и функциональности;

- доступная цена, находящаяся в допустимых пределах возможностей любого домашнего мастера;

- имеет небольшой вес и компактный размер;

- удобная эргономичная система управления обеспечивает регулирование скорости и интенсивности заточки.

2 Виды бытовых станков для заточки сверл

Все бытовые станки рассчитаны на заточку спиральных сверл по металлу из быстрорежущей стали определенного, конструктивно заложенного в устройство оборудования, диапазона диаметров. На многих станках можно затачивать инструмент, оснащенный твердосплавными пластинами – для этого в комплекте поставляется или дополнительно докупается алмазный круг. Обычно их возможности предусматривают заточку сверл с углом конуса при вершине в диапазоне 90–140о по задней поверхности с выполнением затыловки и подточки режущей поперечной кромки. Но выпускаются также специализированные модификации для сверл по металлу:

- левых;

- с двухплоскостной затыловкой;

- высокопроизводительных;

- трехзубых;

- других.

Наиболее удобны в домашней эксплуатации станки с универсальным патроном для зажимания сверл различного диаметра в пределах технически допустимого диапазона размеров, а также устройства, комплектующиеся набором съемных патронов, которые крепятся на корпусе самого станка и всегда под рукой.

Такое оборудование как правило оснащено окном, через которое можно наблюдать за центрированием сверла в рабочей зоне станка. В комплекте со станком идут стандартные принадлежности: эльборовые круги, комплект цанг, ключи, запасные детали. Также могут поставляться дополнительные принадлежности: алмазные круги, дополнительный набор цанг, светильник для рабочей зоны и другие. Наиболее известные типы подобных станков: Drill Doctor, GS и их китайские аналоги.

По диапазону размеров обрабатываемых сверл эти станки выпускают двух основных видов (с различными крайними значениями диаметров): от 2 мм до 13 мм и от 13 мм до 34 мм. Их недостатки: плохая заточка тонких сверл (точность станков не рассчитана на это) и невозможность оттачивания очень тонких. Для инструмента малых диаметров потребуется специальный станок для заточки сверл – например, ВЗ-389СП, предназначенный для заточки инструмента размером 0,4–4 мм и оснащенный для контроля за процессом оттачивания 30-кратным оптическим устройством.

3 Как правильно выбрать бытовой станок?

Прежде чем подбирать станок для заточки сверл необходимо определить для него будущий фронт работ, потому что при покупке требуется руководствоваться определенными эксплуатационными параметрами. Если устройство предполагается использовать в домашних условиях (к примеру, на даче или в гараже), то можно приобрести маломощную, недорогую модель – учитывая, что станок не будет эксплуатироваться постоянно, оборудование большой мощности будет совершенно ни к чему. Кроме того, промышленные устройства предназначены для затачивания сверл больших диаметров и потребляют гораздо большее, чем бытовые модели, количество электроэнергии.

При покупке станка следует обратить особое внимание на наличие специального регулятора, предназначенного для настройки вращения шпинделя. Такая опция позволит сделать работу максимально эффективной и безопасной.

Еще один немаловажный параметр – размер сверл, который должен определяться спектром предполагаемых работ. Выбираемый бытовой станок должен иметь достаточно низкий уровень производимого шума, особенно когда оборудование планируется использовать не в каком-то отдельном помещении, а непосредственно в жилой зоне.

Необходимо также обратить внимание на конструкцию приглянувшейся модели – лучше всего, если она будет максимально простой. В этом случае какая-либо поломка не доставит больших хлопот – не составит труда подыскать и приобрести нужную новую деталь и поставить ее вместо вышедшей из строя. Нельзя не отметить, что большинство зарубежных моделей в плане их технического обслуживания довольно дорогие, а найти нужную деталь на замену порой бывает непросто. И последняя рекомендация: выбирать станок для заточки сверл следует только в специализированных торговых точках и магазинах, где будет выдан гарантийный талон и технический паспорт.

4 Заводские станки и приспособления для заточки сверл

На предприятиях в некоторых случаях сверловщик затачивает сверла сам вручную на обычных заточных станках, которые оборудованы для этой цели специальным приспособлением. Для этого он предварительно должен изучить правила затачивания сверл и пройти специальные подготовительные курсы. Используемое приспособление для заточки сверл представляет из себя стальную конструкцию, оснащенную подвижным зажимом для сверла с регулируемым углом наклона относительно вращающегося шлифовального круга и имеющее крепление для фиксации на корпусе заточного станка.

Также нередки случаи, когда на предприятии при затачивании вручную на обычном заточном станке вовсе не используют никаких приспособлений. При этом сверло правой рукой держат за хвостовик, а левой – насколько возможно ближе к режущей части. Режущую кромку инструмента прижимают к боковой поверхности абразивного круга и одновременно правой рукой плавно покачивают сверло, стремясь добиться, чтобы задняя его поверхность приняла нужную форму и приобрела правильный наклон. Снимать металл нужно небольшими слоями, слабо прижимая инструмент к кругу. Надо следить, чтобы у сверла режущие кромки были одинаковой длины и имели одинаковые углы заточки.

Ошибки, допущенные во время ручной заточки, могут привести к следующим недостаткам сверла:

- режущие кромки неравной длины;

- углы, образуемые режущими кромками с осью инструмента, разные;

- у поперечного лезвия односторонняя выточка.

В результате этих дефектов сверло будет:

- бить;

- неправильно, односторонне нагружаться на режущих кромках – может сломаться;

- просверливать отверстия большего диаметра, чем само сверло.

После заточки у инструмента следует проверять для поперечной кромки ее ширину и правильность положения относительно режущих кромок, длину последних, угол: в плане φ, наклона поперечной кромки, задний угол α, двойной заточки φ1, при вершине 2φ. Для проверки всех этих параметров на предприятиях используют специальные шаблоны. Правильность расположения перемычки выясняют с помощью оптического прибора. На предприятиях в ряде случаев проверяют биение сверла – используют для этого специальное приспособление.

Сверла по металлу из быстрорежущих сталей затачивают на кругах для шлифования из электрокорунда белого и нормального на керамической связке зернистостью 16–40, твердостью СМ, а также на кругах из эльбора. При заточке инструмента, который оснащен твердосплавными пластинами, применяют круги для шлифования из синтетических алмазов, а также из зеленого карбида кремния зернистостью 16–40.

5 Приспособления для домашней заточки сверл

Не имея специального станка, в домашних условиях можно использовать для заточки сверл следующее оборудование:

- обычный заточной станок;

- электродрель;

- самодельные аппараты для заточки.

Для использования простого заточного станка лучше приобрести специальное приспособление, потому что прежде, чем самостоятельно научиться правильно оттачивать инструмент без него, можно испортить не один десяток сверл. Это приспособление для заточки сверл имеет примерно такое же устройство, как и описанное выше промышленное. Есть варианты не с креплением на корпус станка, а с отдельной установкой на горизонтальную поверхность вблизи вращающегося шлифовального круга. Подобное приспособление может быть самодельным. Оно может быть выполнено из дерева: на его основании крепят брус с несколькими отверстиями под диаметр нужных сверл, просверленными под наклоном, обеспечивающем нужный угол заточки. Можно предусмотреть изменение наклона – угла заточки.

В случае с электродрелью используется специальная насадка для заточки сверл. К сожалению, в продаже попадаются только для заточки под углом 118о и только для размеров инструмента 3,5–10 мм (отечественные) и 2,5–10 мм (импортные). Причем и те, и другие только для дрелей с шейкой шпинделя диаметром 43 мм. В корпусе этих насадок есть 15 отверстий под сверла разных диаметров. Насадки комплектуются камнем, затачивающая поверхность которого расположена под определенным углом, и поводком для него, вставляемым в патрон дрели.

Изменив один раз длину поводка (укоротив его), насадку настраивают для работы с одной конкретной дрелью. Работают с ней следующим образом: поводок с камнем на конце вставляют в патрон дрели; насадку одевают на шпиндель и фиксируют винтом; запускают дрель и вставляют сверла в отверстие корпуса насадки соответствующего диаметра. Подобное приспособление тоже можно сделать самостоятельно. В самодельной насадке можно будет предусмотреть нужные углы заточки и диаметры инструмента.

Самодельные аппараты могут быть выполнены в виде обычных заточных станков. На них лучше сразу предусмотреть способ крепления и заточки сверл, чтобы не придумывать дополнительные приспособления для этого.

Системы заточки (6 характеристик ВЕЛИКОЙ системы) — узоры, монограммы, трафареты и проекты DIY

Сегодня на рынке доступно множество систем заточки, в том числе: системы с водяным охлаждением, системы сухой заточки, круги из оксида алюминия, алмазные круги, шлифовальные круги CBN (кубический нитрид бора), приспособления, приспособления, упоры для инструмента и т. Д., Которые помогут вам удерживать и затачивайте свои инструменты. Лично я использовал множество подходов, и все они успешно помогали точить инструменты (например, деревообрабатывающие, токарные, ножи, стамески и т. Д.Однако вы быстро обнаружите, что некоторые из этих систем заточки могут быть дорогими и требующими много времени для настройки и использования. Ниже приведены некоторые особенности, которые, как мне кажется, должна включать хорошая система заточки.

Хорошая система заточки:

1. Обеспечивает быструю настройку.

2. Включает регулируемую усиленную подставку для инструмента.

3. Обеспечивает быстрые, стабильные, повторяемые результаты.

4. Позволяет включать приспособления.

5. Включает или включает соответствующее освещение.

6. Позволяет затачивать сменные фрезы.

1. Обеспечивает быструю настройку.

Хорошая система заточки должна позволить вам настроить и начать заточку ваших деревообрабатывающих, токарных и резьбовых инструментов всего за несколько секунд. Если вы обнаружите, что тратите несколько минут только на настройку своей системы, возможно, пришло время изучить новую систему заточки или способы сократить время настройки. Ниже приведены несколько способов сократить время настройки.

A. Используйте упоры для инструментов и приспособления, которые можно отрегулировать и закрепить без инструментов.

B. Рассмотрите возможность использования одного и того же угла скоса на нескольких инструментах, чтобы минимизировать время настройки.

C. Рассмотрите возможность покупки системы, допускающей более одной установки. Например, вы можете легко создать двойную установку на двухколесных настольных шлифовальных машинах, как показано ниже. Одна сторона может быть оснащена кругом с крупным зерном для более агрессивной обработки, а другая сторона может быть настроена с более высокой зернистостью для заточки. Точно так же одна сторона может быть настроена для заточки одного набора инструментов, а другая сторона может быть настроена для заточки второго набора инструментов.Точно так же показанная ниже система заточки Tormek позволяет очень легко перейти от заточки к хонингованию.

Настольный шлифовальный станок позволяет использовать две разные настройки для заточки.

Система заточки Tormek T-8 с точильным камнем и кожаным хонинговальным кругом. Фото любезно предоставлено Tormek: https://www.tormek.com/

D. Рассмотрите возможность установки зажимов или ограничителей на приспособлениях.

Установка зажимов или ограничителей на ваши приспособления позволит вам снова установить приспособления на их первоначальное место. Как показано ниже, я прикрепил состоящую из двух частей манжету вала к скользящему рычагу, который удерживает мое приспособление для измельчения чаши (т.е.э., односторонняя приманка Wolverine Vari-Grind 2). В частности, этот 1-дюймовый (2,54 см) хомут надежно закрепляется вокруг скользящего рычага 3/4 дюйма (1,9 см), что позволяет мне точно переустановить скользящий рычаг на его прежнее место, минимизируя время настройки. Теперь я могу переключаться с джига, который я использую для заточки ногтей, на приспособление для обычного заточки всего за секунды.

Шлифовальный шаблон с двухсекционным буртиком вала, установленным на скользящем рычаге.

Теперь шлифовальный шаблон можно точно повторно установить на основание за секунды.

2. Включает регулируемую усиленную подставку для инструмента.

Регулируемая прочная подставка для инструмента должна быть частью любой хорошей системы заточки. Опоры для инструмента, которые поставляются с некоторыми системами заточки, представляют собой просто тонкие металлические скобы, которые легко сгибаются. Эти кронштейны требуют, чтобы пользователь затянул барашковые гайки, чтобы удерживать их на месте. Следовательно, эти кронштейны трудно надежно закрепить. Как показано ниже, я модернизировал подставку для инструмента в моей системе заточки, добавив в нее сверхмощную платформу размером 3 x 5 дюймов (8 x 13 см).В этом упоре для инструмента используется освобождающая рукоятка с храповым механизмом для регулировки наклона и кулачковое фиксирующее устройство на основании. Это позволяет задвигать и выдвигать его. В обоих случаях пол-оборота ручки затянет или ослабит механизм регулировки.

Регулируемая опора для инструментов для тяжелых условий эксплуатации упрощает заточку инструментов.

Как показано ниже, подставка для инструмента отлично подходит для заточки скребков, отрезных инструментов и долот. При заточке скребка поворачивайте ручку из стороны в сторону, нажимая на плоскую часть скребка.В то время как с помощью отрезного инструмента и косого зубила заточите одну сторону, затем переверните и затачивайте другую сторону. Заусенец должен проходить по всей режущей кромке. При желании заточите, как описано ниже.

Заточка скребка.

Заточка отрезного инструмента.

Заточка овального косого долота.

При заточке шлифовальным кругом из оксида алюминия вы узнаете, что лезвие острое, когда через край начнут появляться искры. В то же время вдоль режущей кромки обычно наблюдается небольшое изменение цвета.Однако при заточке инструментов с помощью шлифовальных кругов из CBN или систем влажного охлаждения вы заметите очень мало искр (если они есть).

3. Обеспечивает быстрые, стабильные, повторяемые результаты.

Хорошая система заточки должна обеспечивать быстрые, стабильные и воспроизводимые результаты. Острая режущая кромка — это пересечение двух плоскостей, где ширина максимально приближена к нулю, как показано ниже. По мере затупления инструмента эта режущая кромка будет закругляться. Когда этот закругленный край достигает примерно 0.0005 дюймов (0,0127 мм) инструмент начинает проявлять признаки затупления, которые могут включать большее усилие, необходимое для использования инструмента, и больший отрыв. Когда ширина этого закругленного края достигнет примерно 0,001 дюйма (0,0254 мм), пора заточить инструмент.

Как толщина режущей кромки инструмента связана с остротой.

Вы можете добиться самых быстрых результатов в системе заточки, удалив минимальное количество материала. Как показано ниже, обычно вы можете получить новую острую режущую кромку, удалив 0.001 дюйм (0,0254 мм). Это означает, что обычно инструмент можно затачивать 1000 раз на дюйм (39 раз на мм). Следовательно, вы должны иметь возможность заточить обычный инструмент несколько тысяч раз, прежде чем выбросить его.

Сколько материала нужно удалить, чтобы получился острый край.

Как определить, что инструмент заточен.

Один из способов помочь вам увидеть, где затачивается инструмент, и помочь вам определить, удаляете ли вы слишком много материала, — это затемнить фаску, как показано ниже.Теперь, когда вы коснетесь фаски своей системы заточки, вы сможете увидеть, где происходит заточка. Если вы используете приспособление или платформу, почернение скоса поможет вам отрегулировать угол. В идеале, всего за несколько секунд вы должны удалить всю почерневшую поверхность на фаске, как показано ниже.

Перед заточкой зачерните фаску.

После заточки маркер следует удалить.

При заточке от руки, как показано ниже, убедитесь, что упор для инструмента находится под правильным углом, прежде чем начинать затачивать режущую кромку.В противном случае вы удалите лишний материал.

При ручном шлифовании убедитесь, что упор для инструмента находится под правильным углом, чтобы избежать удаления лишнего материала.

4. Позволяет встраивать приспособления.

В настоящее время вы могли бы предпочесть заточку токарных инструментов «от руки». Однако может наступить время, когда вы захотите попробовать использовать приспособление. В это время будет полезно, если ваша система заточки позволяет использовать приспособления. Лично я обнаружил, что кондукторы могут быстро и стабильно затачивать мои инструменты.В мою систему заточки я встроил V-образный рычаг, как показано ниже. Эта насадка отлично подходит для заточки обычных стружек на выемках. Вы также можете использовать его для заточки косых зубил, отрезных и резьбовых инструментов.

Точно так же я использую приспособление для заточки канавок для обработки стружки ногтей на канавках. После того, как я разместил долото в этом приспособлении, я могу создать идеально острую и стабильную режущую кромку за секунды. Фактически, удаление черного маркера на скосе, как обсуждалось ранее.Это связано с тем, что зажимное приспособление исключает вероятность соскальзывания инструмента с краев круга, при этом идеально соответствует профилю на канавке.

Использование насадки с V-образным рычагом для заточки канавки.

Заточите канавку с помощью приспособления для заточки ногтя.

Другие системы, такие как система заточки Tormek, также позволяют использовать приспособления. Например, на двух рисунках ниже показано, как можно использовать приспособление для заточки долота и долота.

Использование «Gouge Jig» на Tormek T-8.Фото любезно предоставлено Tormek: https://www.tormek.com/

Использование приспособления «Square Edge Jig» на Tormek T-8. Фото любезно предоставлено Tormek: https://www.tormek.com/

5. Включает или включает соответствующее освещение.

Во многих магазинах, которые я посетил за эти годы, я обнаружил, что множество мастеров по дереву размещают свою систему заточки в углу или вдоль стены — там, где освещение не самое лучшее. Это может объяснить, почему одна из самых больших жалоб на настольные шлифовальные станки и другие системы заточки — это недостаточное освещение.Прочтите отзывы практически о любой шлифовальной машине или системе заточки, и вы найдете такие цитаты, как «Я бы хотел, чтобы в ней был гибкий рабочий свет» или «Мне бы хотелось лучшего освещения».

Следовательно, я рекомендую либо (1) купить систему заточки, которая включает в себя соответствующее освещение, (2) разместить систему заточки в хорошо освещенном месте, или (3) добавить дополнительное освещение к вашей системе заточки.

Этот настольный шлифовальный станок имеет эквивалент 100-ваттной лампочки над каждым колесом.

Светодиодный светильник с гибкой шейкой и магнитным основанием.

6. Позволяет затачивать сменные фрезы.

Одним из первых токарных инструментов, которые я рекомендую приобрести новичкам, являются инструменты со сменными фрезами, как показано на изображении ниже. Я особенно рекомендую эти инструменты (1) новичкам, пытающимся научиться самостоятельно, или (2) токарям по дереву, которые не решаются тратить деньги на систему заточки. Большинство новичков считают, что твердосплавные фрезы проще в использовании, чем другие токарные инструменты, и позволяют им работать с острым инструментом — по крайней мере, в течение нескольких часов.Достаточно времени, чтобы обрести уверенность в себе и дать им возможность оценить токарную обработку древесины, прежде чем вкладывать деньги в систему заточки.

Токарный инструмент с круглой твердосплавной фрезой.

Почему важно уметь затачивать твердосплавные фрезы

Выпускает на рынок токарные инструменты со сменными твердосплавными фрезами, так как «не нужно беспокоиться о заточке. Когда резак затупится, купите еще один ». Хотя изначально это звучит удобно, есть две причины, по которым я не сторонник подхода «использовать до затупления, а затем выбросить», рекомендованного производителями твердосплавных режущих инструментов.

A. Фрезы не остаются идеально острыми, а затем мгновенно затупляются. Как и все инструменты, они непрерывно меняются от острых до тусклых. Может быть, всего за пару часов или меньше вы уже начнете ощущать большую разницу. Инструмент все еще может резать, но не так быстро. После того, как вы испытали острый инструмент, даже «несколько» острый инструмент может вас разочаровать.

B. Стоимость некоторых сменных фрез может быстро возрасти. Если у вас есть резцы, которые нельзя затачивать, инструменты с твердосплавными наконечниками могут быстро стать самыми дорогими инструментами в вашем магазине.Особенно по сравнению с инструментами из быстрорежущей стали, которые можно затачивать сотни и сотни раз перед тем, как выбросить. Прежде чем я узнал от других токарных станков по дереву, как затачивать свои твердосплавные фрезы, я купил два твердосплавных инструмента с квадратными фрезами и два твердосплавных инструмента с круглыми фрезами. Зачем? Потому что при отделочных работах мне всегда требовался острый инструмент. Одна квадратная и одна круглая твердосплавные фрезы были отложены и использовались только для чистовой обработки. Возможно, именно на это надеются производители твердосплавных режущих инструментов их клиенты!

Как заточить твердосплавные фрезы

По двум указанным причинам я рекомендую покупать инструменты с твердосплавными наконечниками, которые можно затачивать повторно, например, указанные ниже.Точно так же я рекомендую систему заточки, которая может затачивать сменные твердосплавные фрезы. Многие из сегодняшних шлифовальных кругов из CBN (кубического нитрида бора) содержат зернистость на боковой стороне круга. Эта «боковая шлифовка» позволяет повторно затачивать твердосплавные режущие пластины.

Для заточки этих сменных твердосплавных фрез я вставляю небольшой болт с конической головкой в верхнее отверстие фрезы. Головка болта расположена немного ниже верхней режущей кромки фрезы. Затем я удерживаю этот болт плоскогубцами на стороне шлифовального круга CBN, как показано ниже.Имейте в виду, что вы затачиваете твердосплавную, а не быстрорежущую сталь (HSS). Прежде чем вы воссоздадите заводскую остроту, может потребоваться на несколько секунд больше, чем вы думаете.

Примеры сменных фрез, которые легко затачиваются.

Заточка сменной твердосплавной фрезы.

Шлифовальные круги CBN.

Как упоминалось в предыдущем разделе, некоторые из сегодняшних шлифовальных кругов из CBN (кубического нитрида бора) имеют боковую шлифовку, которая позволяет затачивать сменные фрезы.Некоторые из других преимуществ этих колес по сравнению с колесами из оксида алюминия:

1. Круги из CBN сохраняют постоянный диаметр в процессе эксплуатации. Таким образом, вам не нужно постоянно менять конфигурацию приспособлений при изменении диаметра колеса. Скорее всего, приспособления можно установить и настроить один раз.

2. Колеса из CBN не требуют правки, они останутся плоскими.

3. Колеса из CBN обычно идеально сбалансированы и работают правильно.

4. Круги из CBN прослужат вечно для большинства токарных станков по дереву

5.Колеса CBN не развалятся и не треснут при падении.

Обслуживание шлифовальных кругов из оксида алюминия

Оксид алюминия и шлифовальные круги других типов отламываются, обнажая свежие острые частицы абразива. За этими шлифовальными кругами следует ухаживать так, чтобы поверхность была ровной и чистой. Ровная поверхность обеспечит точную заточку инструмента по всей ширине. Чистая поверхность (без забитых кусочков металла) поможет избежать перегрева инструментов при заточке.Вы можете использовать инструмент для шлифовки с алмазным кругом, чтобы создать эту ровную чистую поверхность. Просто поместите комод на подставку для инструмента и коснитесь колеса. Затем переместите комод по лицевой стороне шлифовального круга, создав ровный чистый край. Чем больше размер вашего колесного комода, тем легче будет создать ровный чистый край. Комод, показанный ниже, имеет ширину 0,5 дюйма (1,3 см) и длину 1,75 дюйма (4,4 см).

Использование алмазного шлифовального круга для очистки и воссоздания плоской поверхности шлифовального круга из оксида алюминия.

Хонингование.

Хонингование — это процесс удаления 1) грубой текстуры кромки и 2) заусенцев на инструменте. Некоторые мастера по дереву, токарные и резчики считают этот шаг очень важным, а другие считают, что в нем нет необходимости. Независимо от вашего обзора при просмотре под большим увеличением режущая кромка будет иметь пики и впадины. В идеале это должна быть прямая линия. Чем грубее абразив, используемый для заточки, тем глубже образуются пики и впадины. Используя более мелкие абразивные материалы, вы можете уменьшить эти пики и впадины.Однако эти более мелкие абразивные материалы также менее производительны при заточке. Процесс хонингования может уменьшить эту грубую текстуру кромки, чтобы сформировать идеальную линию и, следовательно, получить более острый и острый край. На рисунке ниже показано, как зернистость соотносится с рисунком царапины.

Примеры того, как заточка зерна соотносится с рисунком царапины на инструментах.

Настольный шлифовальный станок с двойной установкой.

Многие плотники и токарные станки с настольными шлифовальными станками могут устанавливать круг грубого помола (например, зернистость 60) с одной стороны и более тонкий круг (например.г., зернистость 100) с другой стороны. Одна сторона лучше подходит для изменения формы (черновой обработки) инструмента, а другая — для более тонкой заточки. Для систем заточки ремней во многих магазинах и каталогах имеются ремни с зернистостью от 60 до 3000. Для заточки токарных инструментов используйте ленты с зерном 60, 120 и 240. Для заточки ножей используйте ремни с зернистостью 600, 1200 и 3000. Очевидно, что попытки заточить токарный инструмент алмазным шлифовальным станком с зернистостью 400 после использования системы заточки с зернистостью 600 будут контрпродуктивными.

Хонингование — Удаление заусенцев.

Вторая причина хонингования — удаление заусенцев. Во время процесса заточки тонкий кусок металла, называемый «заусенец» или «проволока», накапливается на стороне, противоположной той, которую вы затачиваете, как показано на изображении ниже. На некоторых скребках этот заусенец выполняет резку и остается включенным. Однако с другими токарными инструментами (канавками, косыми долотами и отрезными инструментами) большинство людей удаляют этот заусенец, чтобы получить более острый край. Возможность обнаружения заусенцев является ключевой для любой хорошей техники заточки.Заусенец, который равномерно проходит по всей режущей кромке, указывает на то, что поверхность острая. Заусенец можно легко обнаружить, проведя пальцем по краю, как показано в разделе, как определить, являются ли ваши инструменты острыми.

В процессе заточки образуется тонкий кусок металла (заусенец).

Набор из трех блоков алмазного хонингования.

Хонингование косого долота на хонинговальном блоке с зернистостью 400.

Полировальные машины.

На остром скребке есть небольшой заусенец, который можно почувствовать, проведя пальцем по краю, как показано в разделе, как определить, являются ли ваши инструменты острыми.Этот заусенец выполняет резку. Прямо из кофемолки этот заусенец может быть зазубренным и хрупким. Чтобы получить более прочный и непрерывный заусенец, вы можете использовать скребковый полировщик. Скребковые полировальные машинки бывают ручными и стационарными, как показано ниже. Вы можете использовать тиски, чтобы удерживать стационарную версию, или можете прикрутить ее к рабочему столу.

Используя ручной полировщик, создайте новый заусенец.

Используя стационарный полировщик, создайте новый заусенец.

В ручных версиях вы создаете новый заусенец, перемещая полировщик по краю скребка под углом примерно 85 градусов, как показано ниже.При использовании стационарных полировальных машин вы располагаете кромку скребка напротив твердосплавного стержня. Затем край скребка протягивается мимо твердосплавного стержня, используя ручку в качестве рычага, а ось шарнира в качестве точки опоры, как показано ниже. С легким давлением вы можете получить более тонкий крючок или заусенец. Сильным давлением вы можете создать крупный крючок или заусенец. Как правило, вы можете поднять заусенец от 3 до 5 раз, прежде чем вернуться к кофемолке.

Ручной полировщик протягивается вдоль скребка, образуя новый заусенец.Кромка скребка проходит мимо твердосплавного стержня, образуя заусенец.

Поворотных инструментов:

Для заточки крючковых и кольцевых инструментов я нашел вращающийся инструмент (Dremel) с любым (каменным или алмазным сверлом), который отлично подходит для заточки.

Крюк для долбления сосудов.

Кольцевой инструмент, используемый для полых сосудов.

Вращающийся инструмент с алмазной коронкой, используемый для заточки крючков и кольцевых инструментов.

Помимо заточки токарных инструментов, я не нашел ничего лучше вращающегося инструмента для заточки моей цепной пилы, как показано ниже.Как только вы начнете затачивать свои инструменты, вскоре вы также захотите начать затачивать сверла.

Заточка цепи на бензопиле.

Системы заточки сверл.

Несколько систем заточки включают: Bucktool, Grizzly, Happybug Web Grinder, Hapstone, точилку для ножей, Oneway, Rikon, Robert Sorby, Tormek, Work Sharp, Veritas MKII Power Sharpening System.

Вэнь,

Обзоры на инструмент для заточки сверл

— интернет-магазины и отзывы на инструмент для заточки сверл на AliExpress

Отличные новости !!! Вы находитесь в нужном месте для инструмента для заточки сверл.К настоящему времени вы уже знаете, что что бы вы ни искали, вы обязательно найдете это на AliExpress. У нас буквально тысячи отличных продуктов во всех товарных категориях. Ищете ли вы товары высокого класса или дешевые и недорогие оптовые закупки, мы гарантируем, что он есть на AliExpress.

Вы найдете официальные магазины торговых марок наряду с небольшими независимыми продавцами со скидками, которые предлагают быструю доставку и надежные, а также удобные и безопасные способы оплаты, независимо от того, сколько вы решите потратить.

AliExpress никогда не уступит по выбору, качеству и цене. Каждый день вы будете находить новые онлайн-предложения, скидки в магазинах и возможность сэкономить еще больше, собирая купоны. Но вам, возможно, придется действовать быстро, так как этот инструмент для заточки сверл станет одним из самых популярных бестселлеров в кратчайшие сроки. Подумайте, как вам будут завидовать друзья, когда вы скажете им, что приобрели инструмент для заточки сверл на AliExpress.Благодаря самым низким ценам в Интернете, дешевым тарифам на доставку и возможности получения на месте вы можете еще больше сэкономить.

Если вы все еще не уверены в инструменте для заточки сверл и думаете о выборе аналогичного товара, AliExpress — отличное место для сравнения цен и продавцов. Мы поможем вам разобраться, стоит ли доплачивать за высококачественную версию или вы получаете столь же выгодную сделку, приобретая более дешевую вещь.А если вы просто хотите побаловать себя и потратиться на самую дорогую версию, AliExpress всегда позаботится о том, чтобы вы могли получить лучшую цену за свои деньги, даже сообщая вам, когда вам будет лучше дождаться начала рекламной акции. и ожидаемая экономия.AliExpress гордится тем, что у вас всегда есть осознанный выбор при покупке в одном из сотен магазинов и продавцов на нашей платформе. Реальные покупатели оценивают качество обслуживания, цену и качество каждого магазина и продавца.Кроме того, вы можете узнать рейтинги магазина или отдельных продавцов, а также сравнить цены, доставку и скидки на один и тот же продукт, прочитав комментарии и отзывы, оставленные пользователями. Каждая покупка имеет звездный рейтинг и часто имеет комментарии, оставленные предыдущими клиентами, описывающими их опыт транзакций, поэтому вы можете покупать с уверенностью каждый раз. Короче говоря, вам не нужно верить нам на слово — просто слушайте миллионы наших довольных клиентов.

А если вы новичок на AliExpress, мы откроем вам секрет.Непосредственно перед тем, как вы нажмете «купить сейчас» в процессе транзакции, найдите время, чтобы проверить купоны — и вы сэкономите еще больше. Вы можете найти купоны магазина, купоны AliExpress или собирать купоны каждый день, играя в игры в приложении AliExpress. Вместе с бесплатной доставкой, которую предлагают большинство продавцов на нашем сайте, вы сможете приобрести инструмент для заточки сверл по самой выгодной цене.

У нас всегда есть новейшие технологии, новейшие тенденции и самые обсуждаемые лейблы.На AliExpress отличное качество, цена и сервис всегда в стандартной комплектации. Начните самый лучший шоппинг прямо здесь.

Примечание: все цены указаны в долларах США .

| Примечание: все цены указаны в долларах США . |

Как точить деревообрабатывающий инструмент

Щелкните любое изображение, чтобы увидеть его в увеличенном виде.

Со всеми методами, приспособлениями, машинами, обсуждениями и устройствами, связанными с заточкой, может быть сложно определить, где

Начало. Я считаю, что можно ошибочно интерпретировать предмет, скорее, как отрасль, чем как навык — набор продуктов, которым нужно владеть, чтобы достичь

Острота. Если вы читаете эту статью, я могу предположить, что вы пришли к пониманию, что острые инструменты — это необходимость, а не

роскошь. Как и во всем остальном, ведется бесчисленное количество споров о том, какой метод «лучший», и множество обучающих видео, обычно достигающих пика.

о том, как кто-то бреет себе руку зубилом, чтобы продемонстрировать остроту лезвия, измеряемую в разной степени «шрамы».» В то время как я

Должен признать, что тестировал мою руку, я всегда вспоминаю, что сказал один из моих наставников и учителей — Крис Пай

«выпуклые края». Он сказал — «Ну, я ведь не вырезаю волосы?»

Обострение — это навык, который достигается практикой и повторением, с использованием понимания нескольких основных принципов. Как только вы

поймете эти концепции и поймете, что вам нужно, вы поймете, что неважно, какой путь вы выберете, чтобы этого достичь.Простой

Факт остается фактом: если вы собираетесь работать по дереву — столярным, плотничным, резьбовым или чем-то еще, вы должны научиться точить свои инструменты.

Что касается обучения заточке, независимо от того, используете ли вы долото, долото или и то, и другое, я бы порекомендовал начать с настольного долота. Конечный результат

легче достичь, и концепция та же, навыки можно передавать. Вы закладываете здесь прочный фундамент, и можете переходить к

другие конструкции после завершения базы.

Затачиваете ли вы настольное долото или пластинчатую пружину, главное — использовать абразивные материалы для удаления металла, пока вы не получите острый край.

Так что же такое ребро? Ребро — это место, где встречаются две поверхности. По сути, эти поверхности идут параллельно друг другу, пока вы не заставите их встретиться.

удаление металла с одной или двух сторон, чтобы организовать соединение. Это больше связано с умением читать различные стадии края на его

способ стать острым, а затем осознать, как только вы туда доберетесь.

Так что же такое абразив? Абразив — это все, что удаляет металл. Это может быть камень, наждачная бумага, шлифовальный круг, подъездная дорожка или даже

старый кошелек пропитан хонинговальным составом.Абразивные материалы удаляют металл более или менее быстро, в зависимости от их зернистости. Более грубый абразив,

чем быстрее он удаляет металл, тем мельче абразив, тем медленнее он удаляет металл, пока вы не получите очень мелкий абразив, который делает больше

полировка, чем формирование. Точно так же, чем быстрее движется шлифовальный круг, тем быстрее он удаляет металл и выделяет тепло. В

медленнее, ну … вы поняли.

«НО КАКОЙ МЕТОД Я ИСПОЛЬЗУЮ? КАКОЙ ЛУЧШЕ?»

У каждого метода, каждого материала есть свои сильные и слабые стороны.Цель этой статьи — продемонстрировать различные методы

различные этапы полного повторного ввода в эксплуатацию долота, находящегося в плохой форме. Следующий сценарий призван продемонстрировать каждый аспект

заточка скамейки стамеской. Имейте в виду, что повседневная «заточка» больше связана с поддержанием резкости или «оттачиванием». Это важно

различать, нужно ли «заточить» — или придать форму и кромку, или просто заточить установленную кромку.

Шаг 1 — Оценить

Вот вам бывшее в употреблении долото.Это довольно распространенный пример. Могут наблюдаться множественные скосы, обозначенные горизонтальными слоями.

идущие параллельно краю. Это вызвано многократными попытками под немного разными углами. Судя по отметкам шлифовки, вероятно, что

использовалась ленточная шлифовальная машина или настольный шлифовальный станок. Предыдущий владелец также установил небольшой скос на тыльной стороне. На самом деле это справедливо

управляемая в плане заточки. Чтобы продемонстрировать весь процесс заточки, долото будет намеренно повреждено.

Сколы и деформации добавляются к кромке, забивая ее винтом, чтобы обеспечить реалистичный сценарий работы. Скос на

задняя грань заметна. Есть причина для дополнительной фаски, но не та, которую нужно освещать в этой статье. Также обратите внимание на

царапины идут параллельно краю. Это состояние «до» задней части долота будет сравнимо с «после» на более позднем этапе.

Как только вы изучите эти концепции и методы для достижения желаемых результатов, инструменты в этой форме больше не будут классифицироваться как «полезные» или

«разрушен.«Скорее вы начнете видеть, что это такое — сталь. Сталь — это металл, которому можно придать форму.

Шаг 2 — Выровняйте край

Важно — в этом шаге нет необходимости, если только край не поврежден. В этом случае он есть, и его нужно будет отшлифовать, чтобы обнажить свежий

стали. Другой случай шлифования кромки назад — это необходимость радикального изменения угла скоса для достижения желаемого угла.В общем и целом

этот шаг предназначен только для ремонта или радикального повторного ввода в эксплуатацию долота.

Используйте квадрат и отметьте линию с помощью фломастера на задней части долота. Металл будет удален до основания черной линии, а не

вершина. Убедитесь, что основание вашей лески находится под всем поврежденным материалом.

На этом этапе лучше всего подходят грубые абразивные материалы. Настольные шлифовальные станки быстро удаляют металл и выделяют тепло, поскольку к инструменту прилагается постоянное трение.

Круглый круг из оксида алюминия, работающий при охлаждении, снижает выделяемое тепло, и его следует оборудовать перед шлифовкой инструментальной стали.Используйте очень легкий

давление. Это все еще прекрасная работа, хотя и сделанная быстро.