Газоблок и газобетон в чем разница: Газоблок или пеноблок: что лучше для строительства

- Газоблок или пеноблок: что лучше для строительства

- Керамзитоблок или газобетон — что лучше выбрать?

- газоблоки и пеноблоки разница и сходство

- Чем отличается газоблок от пеноблока внешне, по способу изготовления и свойствам

- Чем отличается газоблок от пеноблока?

- что лучше выбрать, в чес разница и отличия

- Пеноблок или газоблок — что лучше для строительства?

- Газобетон – обзор

- Что такое автоклавный газобетон (AAC)?

- Газобетон или автоклавный газобетон

- Сравнительное исследование газобетона, изготовленного разными способами. 11-й международный семинар NCB по цементу и строительным материалам, 17-20 ноября, Нью-Дели, Индия.

- Что такое ячеистый бетон? Типы и материалы

Газоблок или пеноблок: что лучше для строительства

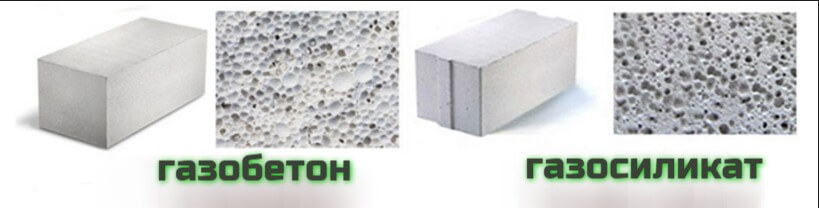

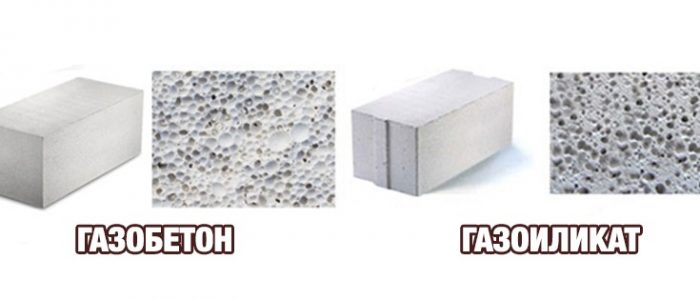

В последнее время в строительной среде распространилась сильная путаница по поводу названий блоков из ячеистого бетона. Часто разными словами называют один материал, а иногда объединяют под одним названием материалы совсем с разными свойствами. В этой статье разберемся, чем газобетон отличается от пеноблока, пенобетона, газосиликата и др.

Основные отличия пеноблока от газоблока

Для понимания вопроса нужно обратиться к нормативным документам, которые регулируют производство вышеупомянутых материалов.

Оба вида блоков имеют схожие свойства, похожи внешне и относятся к одному типу материалов – ячеистому бетону. Изделия из такого бетона имеют пористую структуру, что делает их более «теплыми» (низкая теплопроводность), но при этом они сохраняют достаточную прочность для строительства несущих стен.

Слова «пенобетон» и «газобетон» давно вошли в употребление, но фактически эти названия никак не отражают состав материала, потому что эти изделия не являются бетоном. Бетон – это составной материал, в состав которого входит заполнитель и вяжущее. Первая часть названия обычно обозначает заполнитель (железобетон). Части «пено-» и «газо-» тут обозначают способ порообразования. В одном случае — пена, в другом — газ.

Бетон – это составной материал, в состав которого входит заполнитель и вяжущее. Первая часть названия обычно обозначает заполнитель (железобетон). Части «пено-» и «газо-» тут обозначают способ порообразования. В одном случае — пена, в другом — газ.

Пенобетон

Производство этого материала регулируется двумя ГОСТами: «25820-2014 Бетоны легкие. Технические условия» (вступает в силу с 1 января 2020) и «25485-2012 Бетоны ячеистые. Общие технические условия». Из пенобетона изготавливаются пеноблоки, которые используют в качестве строительного стенового материала. Основные компоненты: цемент, вода, песок и пенообразователь.

Пенобетон от газобетона отличается по двум основным признакам.

По способу твердения – все ячеистые бетоны подразделяются на автоклавные и неавтоклавные. Пенобетон относится к последней категории, т.е. он твердеет естественным путем на воздухе (гидратационное твердение) в съемной опалубке. В некоторых случаях опалубка сразу разделяет материал на блоки, иногда пенобетон заливают одним большим блоком, а потом нарезают на части.

Автоклав – герметичная емкость для нагрева под давлением, на изделия внутри воздействует пар и высокая температура, поэтому газобетон сразу после производства получается влажным (влажность по массе у изделий низкой плотности может достигать 50%).

По способу пенообразования – пористой структуры в пенобетоне добиваются путем добавления специальных пенообразователей. В жидком виде материал вспенивают, а после затвердения у него остается пористая структура. В качестве пенообразователей могут использоваться костный клей, скрубберная паста и др.

В ГОСТе, который действовал до 2019 года пенообразователи нормировались, в новом нормативе пенообразователи не указываются.

Газобетон

Правильнее называть газобетон автоклавным ячеистым бетоном. Изготовление регулируется ГОСТом 31359-2007 «Бетон ячеистый автоклавного твердения. Технические условия». Газобетон делают из цемента, песка, воды, извести и газообразователя. Компоненты схожие, но остановимся на отличиях от пенобетона.

Песок измельчается до мелкой фракции (2000 – 3000 см.кв/кг), это необходимо для формирования единой с цементом массы. Песок для пенобетона не измельчают.

Материал нарезается еще до застывания, для этого не используется опалубка. Газоблоки продавливаются через стальные струны.

Застывание происходит за 12 часов в автоклаве. Благодаря этому порообразование происходит более предсказуемо, и блоки получаются более однородными.

Образование ячеек происходит при взаимодействии газообразователя (алюминиевая пудра ПАП-1 и ПАП-2) с известью и водой. В результате этого выделяется водород, который и формирует поры внутри материала.

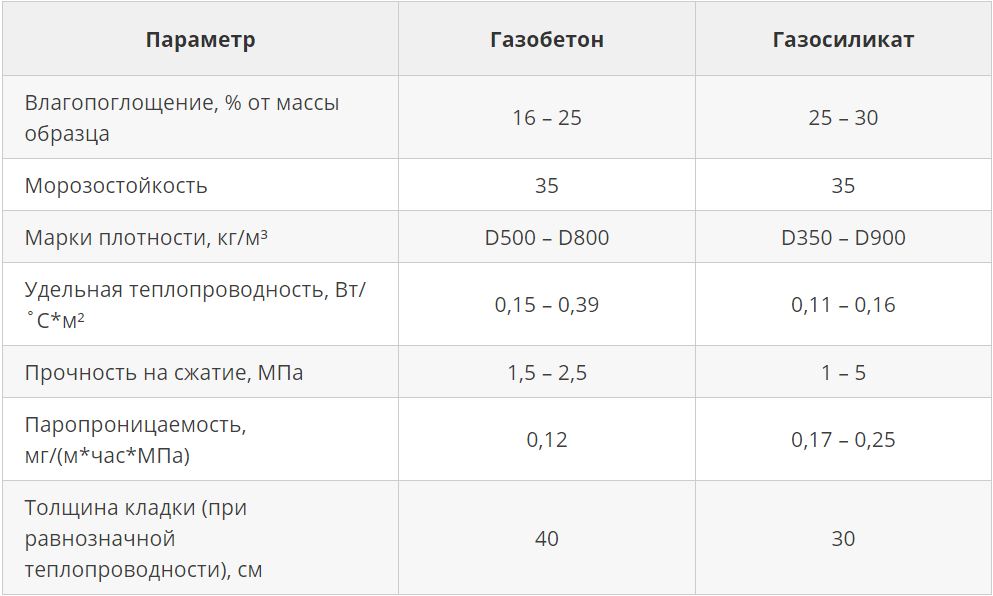

Газобетон в некоторых регионах называют газосиликатом, но на самом деле это разные материалы. Когда производство ячеистых бетонов только началось, практиковались разные составы: на основе цемента, на основе извести и смешанные. Изделия на основе извести назывались газосиликатными блоками, сейчас такая рецептура практически не применяется.

Рассмотрим достоинства и недостатки каждого из материалов

Как понятно из описания процедуры производства, газобетонный блок изготовить кустарными методами практически невозможно, чего нельзя сказать о пенобетоне. Конечно, такие изделия имеют непредсказуемые физико-технические параметры, поэтому сравнивать их не имеет смысла. Для сравнения мы возьмем усредненные параметры пенобетона, который производится с соблюдением требований нормативов.

Что прочнее?

Марка прочности ячеистых бетонов обозначается буквой B (прочность на сжатие) и выражается в МПа (Н/м.кв). От этого параметра зависит усилие, после которого блок разрушится и потеряет свою несущую способность. Характеристика прочности обычно влияет на плотность. Повышение прочности приводит к повышению плотности, что снижает тепловые характеристики материала, поэтому прочность должна быть рассчитана в соответствии с требованиями конкретной конструкции.

Прочность пенобетона обычно не превышает B1,5, газобетон может иметь марку B1,5 – B7,5. Что позволяет использовать газобетон для более нагруженных конструкций, пенобетон можно использовать для ненагруженных конструкций (перегородки, хозяйственные конструкции) или в качестве теплоизоляционной прослойки.

Что позволяет использовать газобетон для более нагруженных конструкций, пенобетон можно использовать для ненагруженных конструкций (перегородки, хозяйственные конструкции) или в качестве теплоизоляционной прослойки.

По ГОСТам ячеистые бетоны подразделяются на теплоизоляционные, конструкционно-теплоизоляционные и конструкционные.

B0,5 – B1,5 – теплоизоляционные

B1 – B10 – конструкционно-теплоизоляционные

B7,5 – B12,5 – конструкционные

Это разделение достаточно условно, потому что выбор прочности должен быть продиктован расчетами для конкретного проекта. Раньше эта классификация была привязана к плотности материала, поэтому до сих пор ошибочно её продолжают приводить. В ГОСТе 2009 года для автоклавных газобетонов приводились только предельные значения по прочности, с 2020 года классификацию по прочности распространили на все ячеистые бетоны.

Что легче?

Газобетон имеет меньший вес за счет большего количества пустот и более однородной структуры (вес блока 300 мм – 18,5 кг). В пенобетоне (вес блока 300 мм от 35 кг) песок является заполнителем, который не участвует в синтезе, к тому же часто для кладки пенобетона нельзя использовать кладку с тонким швом. Увеличение шва способствует повышению веса всей конструкции.

В пенобетоне (вес блока 300 мм от 35 кг) песок является заполнителем, который не участвует в синтезе, к тому же часто для кладки пенобетона нельзя использовать кладку с тонким швом. Увеличение шва способствует повышению веса всей конструкции.

Что теплее?

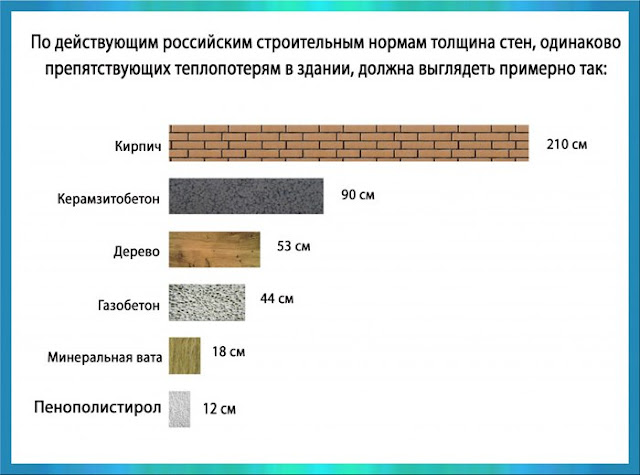

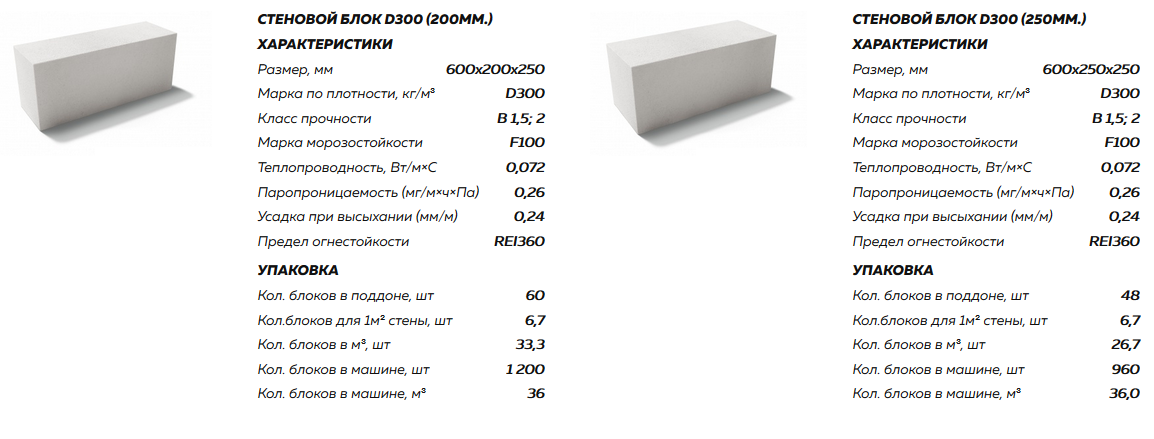

Низкая теплопроводность обусловлена количеством пор и их структурой. Плотный материал обладает более высокой теплопроводностью, соответственно постройки из него получаются менее «теплыми». Фактическая плотность пенобетона превышает марку D600, плотность газобетона D300 – D600. Это позволяет использовать последний для возведения однослойных стен с достаточно для средней полосы России тепловым сопротивлением.

Марка плотности блоков обозначается буквой D и цифровым значением (D200 – D700).

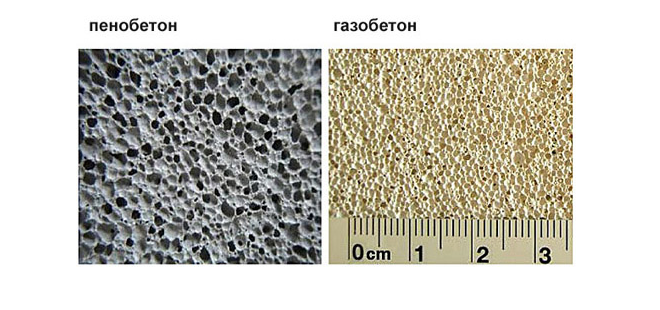

Порообразование в газобетоне происходит более равномерно, большинство пор получается закрытыми и маленькими. В пенобетоне больше открытых пор и они более крупные, а соответственно материал имеет более высокую теплопроводность.

Теплопроводность газобетона – 0,05 – 0,2 Вт/(м*С)

Теплопроводность пенобетона начинается от 0,18

Водопоглощение

Главная проблема газобетона заключается в изначально высокой влажности, после обработки в автоклаве она может достигать 50%. В процессе работы на строительной площадке и из раствора материал может дополнительно увлажняться. После возведения здания за 3 – 6 месяцев стены выходят на равновесную с окружающей средой влажностью (5%). До этого момент дом из газобетонных блоков не рекомендуется утеплять и отделывать.

Особенно важно выждать срок высушивания блоков при утеплении с помощью пенополистирола. В противном случае в стене может происходить влагонакопление с последующим разрушением стенового материала при пониженных температурах.

Когда влажность газоблоков выходит на 5 – 8%, то здание может эксплуатироваться в обычном режиме. Для влажных помещений (баня, отапливаемые помещения для домашних животных) на газобетонной стене надо сделать гидро- и пароизоляцию.

Пенобетон в этом отношении более практичен, так как он высыхает в процессе своего изготовления и увлажняется только осадками или раствором.

Что экологичнее?

Оба материала изготавливаются на основе минеральных компонентов (цемент, песок, известь). В изделиях не используются полимерные компоненты. Газобетон и пенобетон не вызывают аллергических реакций и не являются благоприятной средой для распространения плесени. Показатели радиоактивности у ячеистых бетонов тоже ниже, чем у других строительных материалов.

Какие размеры?

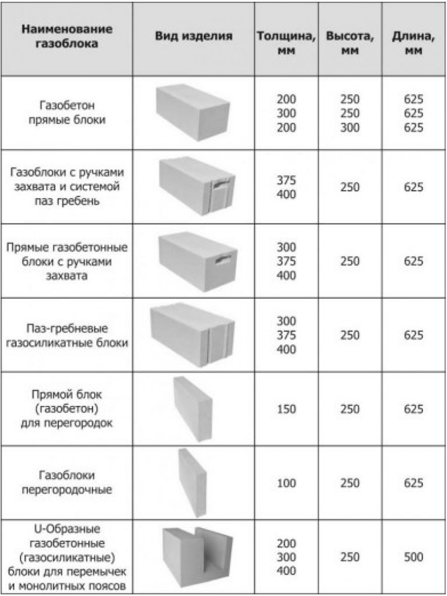

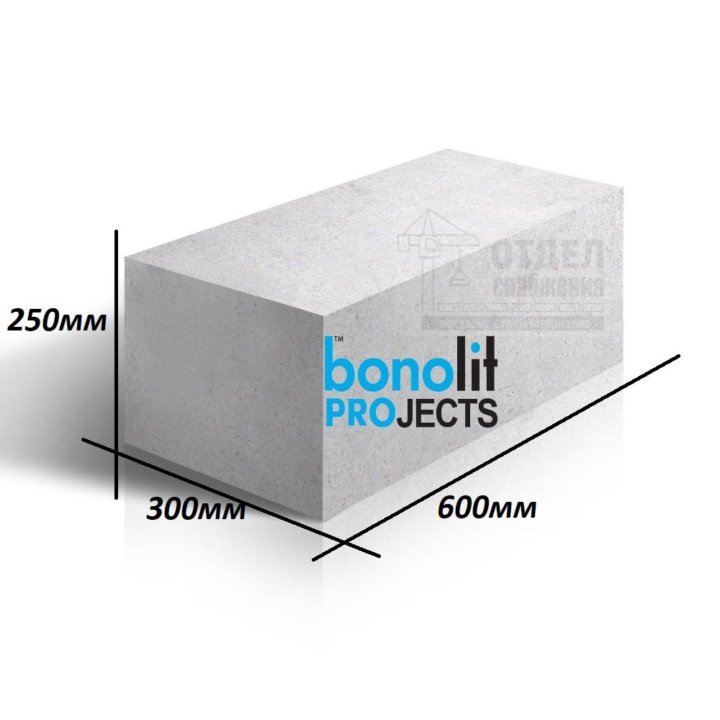

Газоблоки могут иметь различную форму и размеры. Максимальный размер крупного блока – 1500 мм, мелкого – 625 мм. Ширина соответственно – 600 и 400 мм, высота 1000 – 300 мм. Пеноблоки могут иметь схожие размеры, но встречаются и изделия большего размера.

Также пеноблоки и газоблоки могут иметь разнообразную форму. Например, из газобетона делают цельные перемычки для оконных и дверных проемов. По форме тычковой плоскости изделия подразделяют на блоки паз-паз, паз-гребень, плоскость-паз.

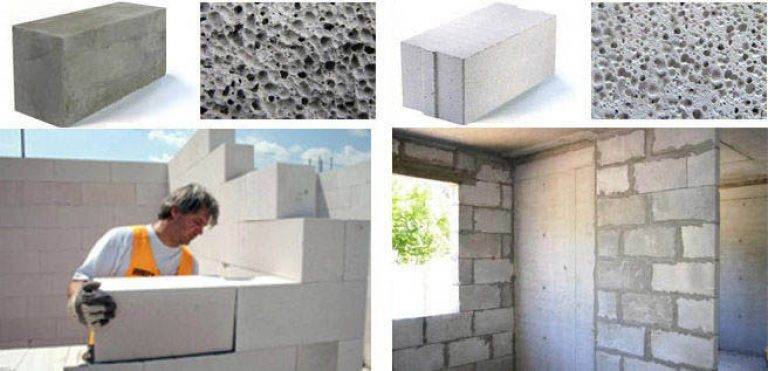

По этим параметрам пеноблоки и газоблоки находятся примерно на одном уровне, но пенобетонные изделия существенно проигрывают газобетону по точности размеров. Если у газоблоков первой категории отклонения от вертикалей и горизонталей обычно не превышают +-1 мм, то у пенобетонных блоков отклонения могут быть практически любыми.

Удобство в строительстве

Из прошлого пункта следует, что геометрия пеноблока хуже, чем у газоблока. Кладка с тонким швом (2-3 мм) при больших перепадах становится невозможной. Толстый растворный шов требует использования цементно-песчаных растворов, работа с ними требует определенного опыта каменщика.

Во вставке: Увеличение толщины шва ведет к снижению прочности кладки. С 10 мм до 20 на 20%, с 20 до 30 на 30%. Кладка с тонким швом прочнее на 20 – 30%.

Пенобетонные блоки нельзя класть на клей-пену из-за недостаточно ровной геометрии. Этот простой способ укладки, который используют при строительстве из газоблоков с тонким швом.

Еще одним негативным фактором является больший вес блоков. Из-за этого материал сложнее переносить, поднимать на объект. Это влияет на увеличение транспортных издержек.

Пенобетон более неоднородный, поэтому дает большую усадку 1-3 м/мм, усадка газобетона меньше и составляет 0,4 м/мм.

Вывод

По соотношению прочности и низкой плотности газобетон лучше пенобетона. Пенобетон больше подойдет для хозяйственных построек и зданий, в которых тепловое сопротивление стен не играет принципиальной роли.

Керамзитоблок или газобетон — что лучше выбрать?

При строительстве дома важное значение имеет стеновой материал. Наиболее популярными считаются керамзитный и газобетонный блоки. Они легкие, обладают высокими звуко- и теплоизоляционными характеристики, экологичны, дают минимум усадки. Что лучше – керамзитобетон или газобетон? Надеемся, эта статья поможет вам определиться.

Разница в составе

В первую очередь следует знать особенности производства каждого материала. В состав газобетонного блока входит кварцевый песок, цемент, известь, вода, немного алюминиевой пасты. Для лучших показателей прочности данная смесь обрабатывается горячим паром под высоким давлением.

В состав газобетонного блока входит кварцевый песок, цемент, известь, вода, немного алюминиевой пасты. Для лучших показателей прочности данная смесь обрабатывается горячим паром под высоким давлением.

В состав керамзита входит керамзит и смесь цемента. Далее раствор тщательно перемешивается и переливается в формы с последующей утрамбовкой. После того как смесь отвердеет, полученные блоки извлекаются из форм и отправляются сушиться в течение месяца.

Свойства блоков

По показателям прочности керамзитоблок превосходит газобетон. Плотность первого составляет D800-D1200, в то время как блок из газобетона по плотности равен D400-D600. Прочность у керамзитобетонных блоков 50-150 кг/см2, у газобетонных – 35-65 кг/см2.

Пустотелые керамзитобетонные блоки обладают сниженной несущей способностью. Чтобы улучшить этот показатель, следует укладывать пустоты перпендикулярно основной опорной стороне.

Качественные и тяжелые керамзитоблоки используются даже для строительства многоэтажных домов (12 этажей). А вот газобетонные применяют для строительства трехэтажных зданий, не выше.

А вот газобетонные применяют для строительства трехэтажных зданий, не выше.

Зато для строительства цоколя или устройства фундамента керамзитобетон не подойдет. Все дело в среде повышенной влажности, на которую они реагируют не слишком хорошо.

Теплоизоляция

Какой материал лучше держит тепло в доме? Газобетонный блок обладает достойными показателями теплостойкости за счет пористой структуры, внутри которой циркулирует воздух. Керамзит в составе блока известен как хороший изоляционный материал при утеплении чердачных перекрытий, полов и пустот между стен.

Чем выше плотность материала, тем меньшей теплоизоляцией он обладает и требует дополнительного утепления.

Исходя из вышеперечисленного, газобетон можно укладывать в один ряд без использования утеплителя. Керамзитоблок удерживает тепло внутри на 1/3, что потребует использования экструдированного пенополистирола и других теплоизоляционных материалов.

Морозостойкость

По этому показателю оба изделия примерно равны.

Размеры блоков

Для чего нужно знать размеры блоков перед покупкой? Чем больше и легче блок, тем быстрей и проще будут выполнены строительные работы. Блок из газобетона больше по размеру, но и тяжелей. Поэтому скорость строительства дома из этого материала выше. Но для работы с ним понадобится приложить больше физических усилий.

Керамзитоблок легче, но меньше. Укладывать его проще, но сам процесс длится дольше.

Пожаростойкость

Керамзито- и газобетон являются негорючими материалами. Так, при возникновении огня керамзитные блоки остаются прочными еще 3 часа, в то время как газоблок – целых 7 часов.

Паропроницаемость

По показателю влагостойкости эти материалы имеют весомые различия. Газобетон впитывает до 25% влаги, керамзитобетон – до 10%. Однако за счет большего веса на выходе состав влаги будет примерно одинаковым. А вот паропроницаемость у керамзита ниже и значительно. Правда, многие считают, что дышащие стены более экологичны и создают благоприятный микроклимат. Но в таком случае стоит быть готовым к дополнительному утеплению.

Но в таком случае стоит быть готовым к дополнительному утеплению.

Срок усадки

Дом из блоков хорош тем, что дает минимальную усадку. При использовании газобетона этот показатель составляет 0,3 мм/м, керамзитоблока– 0,4 мм/м. А значит, влияние будет минимальным.

Но что делать, если по стенам пошли трещины? Известны и такие ситуации. Здесь все дело не в самом материале, а в технологии строительства. Например, при неправильном устройстве фундамента.

Экологичность

Иногда можно услышать, что в составе ячеистого бетона содержится вредный алюминий. А значит, такие блоки никак не могут быть безопасны. На самом деле концентрация этого вещества настолько мала, что никак не может угрожать нашему здоровью.

При покупке газобетона очень важно довериться надежной компании. Дело в том, что низкокачественные ячеистые блоки частично содержат вместо песка шлаки и золу. Избежать этого можно, если серьезно подойти к выбору продавца, а также проверить сертификаты качества.

Цена

Керамзитобетонные блоки стоят выше. Однако, если брать стоимость коробки целиком, то на выходе итоговая сумма может стать примерно одинаковой. Например, чтобы минимизировать неровную кладку, берется больше раствора и штукатурки, но в то же время нет дополнительных затрат на покупку специальных анкеров. Стоимость доставки также имеет значение. Привезти на участок газоблоки обойдется дешевле, поскольку из расчета на куб итоговый вес материала будет меньше.

Что же лучше – керамзитоблок или газобетон? Каждый вариант имеет свои плюсы и минусы. Поэтому опираться стоит на бюджет, количество этажей, требования теплоизоляции и другие факторы.

Компания «Время строить» поставляет данные материалы напрямую с завода-изготовителя. Мы рады предложить доступные цены, консультации и помощь в расчете, доставку. Звоните прямо сейчас!

газоблоки и пеноблоки разница и сходство

При строительстве дома важно правильно подобрать материал, который будет достаточно прочным, легким и при этом сможет сохранять тепло в доме. Среди строительных материалов для частного строительства наиболее популярными являются газоблоки и пеноблоки. Разница между ними, на первый взгляд незначительна, но их технические показатели существенно отличаются.

Сравнительные характеристики пеноблоков и газоблоков

Пенобетон и газобетон относятся к ячеистым бетонам, и они имеют схожую структуру. Но благодаря различному сырьевому составу и технологии производства ячеистые блоки имеют различные свойства и технические характеристики. Взвесит отличие газоблока от пеноблока важно для правильного выбора строительного материала. Разница между ними должна быть тщательно изучена.

Основные показатели, по которым отличаются данные строительные материалы, для удобства анализа, сведены в таблицу.

| Технические показатели | Пеноблок | Газоблок |

|---|---|---|

| Цвет | Серый | Белый |

| Структура поверхности | Гладкая | Шероховатая |

| Марка по плотности | 700, 800, 900 | 350, 400, 500, 600, 700 |

| Прочность | Класс В2,0 при D800 | Класс В2,0 при D500 |

| Долговечность | 70 лет | 50 лет. Поскольку это современный материал не было возможности проверить опытным путем Поскольку это современный материал не было возможности проверить опытным путем |

| Паропроницаемость | Ниже | Выше |

| Теплопроводность | Выше, но в случае с этим показателем, это является недостатком для стен дома | Ниже |

| Кладка | Выполняется кладка на цементно-песчаный раствор с толщиной шва 10 мм. Это способствует образованию мостиков холода | Кладка газоблоками выполняется на специальный клей. Толщина шва составляет 1 мм, что исключает формирования мостиков холода |

| Геометрические параметры | Производство выполняется в формах и отклонения могут достигать 5 мм. | Автоклавный газоблок нарезается на современном оборудовании и отклонение размеров от нормы составляет ± 1 мм |

| Усадка | 3 мм/м | Процесс усадки проходит в автоклаве, поэтому он не превышает 0,1 мм/м |

| Нагрузка на фундамент | Из-за большего удельного веса нагрузка на фундамент выше | Ниже |

| Удобство выполнения работ | Сложнее, за счет большего веса | Проще, т. к. удобнее работать с легким материалом к. удобнее работать с легким материалом |

| Звукоизоляция | Ниже | Выше |

| Удобство обработки | Сложнее | За счет меньшей плотности материала, его легко пилить |

| Коэффициент экологичности | 4 | 2 |

| Влагостойкость | Выше | Ниже |

| Морозостойкость | Ниже | Выше |

| Огнестойкость | Высокая | Высокая |

| Стоимость | Ниже | Значительно выше |

Вернуться к содержанию

Всё о пеноблоках

Пеноблоки изготавливаются из пенобетона, который образуется путем механического перемешивания бетонной смеси с пеной. Таким образом, значительно облегчается вес материала. Поры пеноблоков закрыты, что способствует повешенной влагостойкости.

Составные компоненты пеноблоков:

- песок;

- цемент;

- вода;

- пена.

Технические характеристики:

- размеры пеноблоков и газоблоков выбраны одинаковые – 200х300х600 мм;

- вес одного блока соответствующего размера – 22 кг;

- плотность материала – (300 – 1200) кг/м3;

- водопоглощение – 14%;

- теплопроводность – (0,1 – 0,4) Вт/м*К;

- морозостойкость – 35 циклов;

- предел прочности на сжатие – (0,25 – 12,5) Мпа;

- расход материала – (21 — 27) шт/м3.

Достоинства пеноблоков:

- Низкий уровень теплопроводности. Это позволяет не пропускать холод и долго сохранять тепло в помещении. Теплопроводность пеноблоков ниже, чем у большинства строительных материалов.

- Небольшой вес. Масса блока из пенобетона значительно меньше, чем у других строительных материалов соответствующего объема, хотя газоблок легче. Такое свойство позволяет уменьшить расходы на фундамент, т.к. есть возможность уменьшить его прочность и объем. Также легкий штучный материал проще транспортировать и монтировать.

- Высокая прочность. При использовании блоков марки D900 возможно возводить несущие стены из пеноблока для трехэтажного дома. Для здания повышенной этажности используют несущие конструкции из других материалов.

- Микроклимат. Благодаря низкой теплопроводности и влагостойкости, пенобетон формирует комфортный микроклимат в доме.

Этому способствует возможность отдавать и забирать влагу и тем самым контролировать уровень влажности в помещении.

Этому способствует возможность отдавать и забирать влагу и тем самым контролировать уровень влажности в помещении. - Хорошо выдерживают низкую температуру, даже сильные морозы ему не страшны.

- Огнестойкость. Несущая конструкция из пенобетона способна выдерживать высокую температуру и находится под влиянием открытого огня более 4 часов. При этом она не теряет своей несущей способности.

- Экологичность. Материал выполнен из экологичных компонентов, а пена образуется при помощи белковых или синтетических вспенивателей, которые не выделяют вредных веществ. К тому же структура пенобетона подобна структуре пенопласта и все поры изолированы.

- Биостойкость. Материал не подвергается гниению.

- Влагостойкость. Благодаря изолированным ячейкам газобетон имеет хорошую влагостойкость.

- Легкость обработки. Пеноблок легко пилить и сверлить без применения специального оборудования и больших физических затрат.

Их недостатки:

- Усадка конструкции из пеноблоков может составлять до 3 мм на каждый метр высоты стены. Особенно проявляется такое свойство, если была нарушена технология изготовления штучного материала.

- Способность впитывать влагу пеноблоками и необходимость их дополнительной защиты. Небольшая вероятность такой неприятности существует, возможно Вам понадобится выполнить дополнительную отделку.

- При повреждении образуются сколы в углах блоков. Именно поэтому, его необходимо транспортировать на поддонах в упаковке и бережно переносить на место выполнения работ.

- Если в стену из пеноблока нужно будет вбить гвоздь или дюбель он не будет держаться. Для этих целей необходимо использовать специальные дюбеля из АВС-пластика.

- Благодаря простоте изготовления, широко развито кустарное производство пеноблоков. В случае приобретения такого штучного материала, его технические характеристики могут не соответствовать заводским показателям.

На первый взгляд трудно определить, какая партия пеноблоков является фабричной.

Вернуться к содержанию

Всё о газоблоках

Газоблоки изготавливаются в автоклавах из газобетона. Он образуется благодаря химической реакции, в результате которой выделяется газ. В структуре газобетона создается множество мелких трещин под действие выходящего газа, поэтому такой материал пропускает воздух и влагу.

Составные компоненты газобетона:

- цемент;

- кварцевый песок;

- известь;

- вода;

- алюминиевая пудра;

- химические добавки.

Технические характеристики:

- габариты блоков из газобетона – 200х300х600 мм;

- вес одного блока соответствующего размера – 18 кг;

- плотность материала – (300 – 1200) кг/м3;

- водопоглощение – 20%;

- теплопроводность – (0,1 – 0,4) Вт/м*К;

- морозостойкость – 35 циклов;

- предел прочности на сжатие – (0,5 – 25) Мпа;

- расход материала – (21 — 27) шт/м3.

Плюсы газоблоков:

- Прочность. Хотя газобетон и не самый прочный материал, но для его веса этого более чем достаточно.

- Легкость. Можно без особых усилий доставлять штучный материал на место выполнения работ.

- Простота обработки. Газобетон легко пилить и сверлить даже при помощи ручного инструмента.

- Теплоизоляция. Коэффициент теплопроводности достаточно низкий, что позволяет сохранять тепло в помещении в зимнее время года и не пропускать его в жаркие летние дни.

- Огнеустойчивость. Здания, возведенные из газоблоков, имеют I и II степени пожаробезопасности.

- Звукоизоляционные свойства, как правила достаточно высокие, однако они зависят от марки материала и толщины конструкции.

- Экологичность. Токсичность материала значительно ниже существующих норм.

- Биостойкость. На газоблоках не образуется грибок, гниль или плесень.

Минусы:

- Высокий процент водопоглощения. По этой причине фасадная штукатурка плохо держится на поверхности стены. Чтобы обеспечить достаточную адгезию, поверхность стены необходимо обрабатывать грунтовкой глубокого проникновения.

- Плохо работает на изгиб. Важно чтобы фундамент был надежным и не давал усадки. В противном случае стены могут дать трещины.

- Большая проблема закрепить что-либо на стене из газоблока. Для этого понадобятся специальные крепежи.

- Металлические элементы, вмонтированные в стену из газобетона, поддаются окислению.

- Учитывая, что газобетон недавно стал использоваться в строительстве, нельзя опытным путем проверить долговечность материала.

Вернуться к содержанию

Технологии изготовления этих материалов

Процесс создания пенобетонных блоков:

- В промышленный бетоносмеситель засыпается цемент и песок в необходимой пропорции.

Предварительно взвешиваются все компоненты, необходимые для изготовления продукта. В зависимости от пропорциональных соотношений песка и цемента определяется марка прочности от D400 до D1000. Чем выше марка пенобетона, тем прочнее и массивнее материал.

Предварительно взвешиваются все компоненты, необходимые для изготовления продукта. В зависимости от пропорциональных соотношений песка и цемента определяется марка прочности от D400 до D1000. Чем выше марка пенобетона, тем прочнее и массивнее материал. - В сухую смесь добавляется необходимое количество воды, чтобы получить раствор нужной консистенции.

- Вымешивается состав до формирования однородной консистенции.

- Когда раствор будет готова, в промышленный миксер добавляется пена.

- Выполняется перемешивание цементно-песчаной смеси с пеной.

- После того как раствор будет готов, его выливают в формы.

- После заливки формы должны выстояться до 4 часов, за это время происходит первичное схватывание.

- По истечении 4-х часов формы загружаются и вывозятся в место, где пенобетон будет сохнуть в естественных атмосферных условиях. За три недели материал достигает достаточной прочности для возведения несущих конструкций здания.

- Оставшаяся прочность набирается на протяжении последующего полугода. В дальнейшем, прочность материала только увеличивается. Этот процесс длится на протяжении 50 лет эксплуатации.

Технология изготовления газобетонных блоков:

- Цемент, кварцевый песок и известь дозируется в необходимой пропорции. Все компоненты погружаются в специальный смеситель и тщательно перемешиваются.

- К сухой смеси добавляется алюминиевая пудра и вода в необходимом количестве.

- После тщательного перемешивания состав погружается в формы.

- В течение нескольких часов он отстаивается и в этот период происходит химическая реакция, в результате которой выделяется углекислый газ. Реакция происходит в результате взаимодействия воды с алюминиевой пудрой. Вследствие химического процесса образуются поры, и материал увеличивается в объеме.

За время отстаивания происходит первичное схватывания материала.

За время отстаивания происходит первичное схватывания материала. - После первичного схватывания формируется полусырой массив. Из него специальной резательной установкой нарезаются блоки по размерам. Такая технология позволяет выполнить очень точную нарезку. Обрезки материала собираются, повторно замешиваются и снова идут на порезку.

- Нарезанный материал отправляется в автоклав, где в течение нескольких часов под давлением 11,5 атмосфер блоки пропариваются при температуре 180 градусов. При пропаривании под давлением в автоклаве штучный материал набирает свою прочность в полном объеме.

- На выходе из автоклава газоблоки укладываются на поддоны и накрываются для предотвращения попадания влаги. В таком состоянии материал отправляется на реализацию.

Отдельно отметим, что оборудование для изготовления блоков из газобетона достаточно сложное и дорогостоящее.

Изучив, из чего состоят газоблоки и пеноблоки, их технические характеристики, технологию производства и отличия, легче определиться, из чего строить дом или дачу. Какой материал выбрать для возведения здания пеноблок или газоблок зависит от технических требований и финансовых возможностей будущего хозяина дома.

Не нашли ответов в статье? Больше информации по теме:

Чем отличается газоблок от пеноблока внешне, по способу изготовления и свойствам

На строительном рынке имеется огромное количество близкородственных материалов. Они подразделяются по группам и классам, характерным особенностям и сферам применения. Газоблок и пеноблок являются аналогами и относятся к категории легких бетонов. Но они, тем не менее, не всегда используются в равных условиях. Понять, чем отличается газоблок от пеноблока, можно, сравнив их характеристики и свойства, плюсы и минусы, а также технологию производства. Попробуем в этом разобраться.

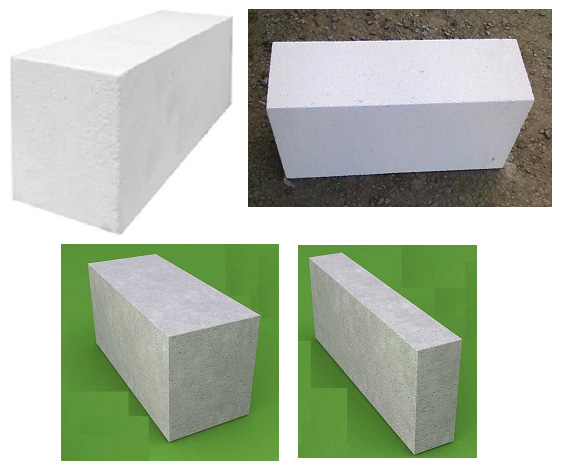

Внешние и структурные отличия

Газоблок обладает шероховатой поверхностью и белым цветом. Его ячеистая структура состоит из мелких пор, а микроскопические трещинки являются, скорее, особенностью материала, а не производственным браком. Процесс влагонасыщения при данных обстоятельствах происходит достаточно быстро, что сказывается на потере газоблоком первоначальной формы и дальнейшем разрушении искусственного камня под действием отрицательных температур.

Его ячеистая структура состоит из мелких пор, а микроскопические трещинки являются, скорее, особенностью материала, а не производственным браком. Процесс влагонасыщения при данных обстоятельствах происходит достаточно быстро, что сказывается на потере газоблоком первоначальной формы и дальнейшем разрушении искусственного камня под действием отрицательных температур.

Конструкции из газоблоков нуждаются в дополнительном защитном покрытии.

Пенобетонные блоки серого цвета имеют гладкие стенки, поэтому даже внешне изделия отличаются от газобетонных аналогов. Они также имеют ячеистую структуру, но с более крупными, закрытыми порами. Такое строение обеспечивает лучшие показатели:

- влагостойкости;

- теплоизоляции;

- шумозащиты.

Исследование особенностей структуры двух материалов можно провести в домашних условиях. Для этого потребуется отколоть от каждого блока по небольшому кусочку. Экспериментальные образцы следует поместить в две емкости с водой таким образом, чтобы они плавали, а не лежали на дне. Наблюдения покажут существенную разницу между газо- и пенобетоном. Первый довольно быстро насытится влагой и утонет, а второй не погрузится на дно в течение нескольких суток.

Наблюдения покажут существенную разницу между газо- и пенобетоном. Первый довольно быстро насытится влагой и утонет, а второй не погрузится на дно в течение нескольких суток.

Производство

Название блоков поясняет технологию получения легкого бетона. Приставка «газо-» обозначает, что процесс производства связан с реакцией газообразования, а «пено-» — с присутствием при замешивании бетонной смеси компонентов, способных выделять пену. В состав обоих материалов входит:

- цемент;

- вода;

- известь – придает стабильность характеристикам готовых изделий;

- наполнители – в газобетоне присутствует кварцевый песок, а в пенобетоне – производственные шлаки или шламы.

Технология изготовления пеноблоков требует присутствия подмыльного или сульфидного щелока. Именно этот компонент отвечает за образование пенной составляющей. В случае с газоблоками, в химическую реакцию вступает алюминиевая паста или суспензия. В результате правильно организованного процесса, вредный компонент как бы растворяется, переходя в газообразное состояние. Это дает возможность утверждать, что готовые газобетонные блоки являются совершенно безопасными для окружающей среды и человека.

Это дает возможность утверждать, что готовые газобетонные блоки являются совершенно безопасными для окружающей среды и человека.

Пеноблоки допускается производить в кустарных условиях, а изделия из газобетона – только в заводских.

Как же происходит сам процесс изготовления штучных строительных материалов из легких бетонов?

Газоблоки

Изделия производятся на высокотехнологичном оборудовании, поэтому они отличаются более высоким качеством и ценой по сравнению с пеноблоками, изготовленными в кустарных условиях. Форма «кирпичей» получается идеальной, без существенных отклонений, в связи с чем, раствора при кладке используется значительно меньше. Преимуществом газоблоков является возможность применения клеевых растворов, обеспечивающих минимальный размер шва.

Прочность газобетонных блоков повышается путем обработки изделий в автоклавных установках.

Пеноблоки

Простая технология позволяет изготавливать кладочный материал чуть ли не в домашних условиях. Сам процесс включает в себя:

- смешивание основных компонентов механическим способом;

- добавление пенообразователя;

- разливку бетонного раствора в формы;

- отверждение в естественных условиях.

Нередко готовые изделия имеют большие отклонения в геометрических размерах. Данный недостаток устраняют путем большей толщины швов при кладке стен, что сказывается на качестве выполненной конструкции. При возведении стен рекомендуется обращаться к профессионалам.

Технические характеристики

Различия в технологии изготовления и составе легких бетонов отражается на их качественных и эксплуатационных показателях. Для наглядности приведем таблицу.

Какие можно сделать выводы? Коэффициент теплопроводности у газоблоков ниже и звукоизоляция хуже, зато весят они, в перерасчете на кубический метр, меньше. Плотность пенобетона выше, водопоглощение – ниже, но внешний вид оставляет желать лучшего. Одинаковой остается лишь паропроницаемость материалов, хотя у пеноблоков есть и еще одна привлекательная сторона, нередко принимаемая за основу при покупке строительных изделий. Она касается более низкой стоимости.

Она касается более низкой стоимости.

Каким будет выбор и что окажется приоритетнее, решать остается хозяину будущего объекта. Многое зависит от назначения и важности сооружения, от места установки блоков и внешней отделки стен. Из обоих материалов возводят несущие ограждения малоэтажных зданий и перегородки, но из газоблоков можно построить более высокий дом, так как технология их укладки позволяет использовать армирование.

Чем отличается газоблок от пеноблока?

Эти два строительных материала относятся к ячеистым бетонам, основные отличия заключаются в особенностях технологического процесса, нюансах состава и небольших различиях в эксплуатационных свойствах.

Внешний вид

Газобетон (так же его называют газосиликатом) — белые блоки с шероховатой поверхностью.

Пенобетон — серые блоки с гладкой поверхностью.

Структура

Газобетон Bonolit D500 (слева) имеет пористую структуру с небольшими порами, это приводит к повышенной влаго- и паропроницаемости и требует продуманной наружной отделки. По теплоизоляционным свойствам занимает первое место среди стеновых материалов.

По теплоизоляционным свойствам занимает первое место среди стеновых материалов.

Пенобетон (справа) имеет закрытую пористую структуру, поэтому является влагонепроницаемым и при этом имеет прекрасные звукоизоляционные свойства.

Состав

Базовый состав двух этих материалов един – это вода, мелкодисперсный песок и цемент высокого качества, собственно это и есть состав пенобетона, а вот в состав газобетона дополнительно добавлена пудра алюминия, известь и различные присадки для улучшения качественных характеристик.

Производственный процесс

Производство газобетона состоит из череды последовательных этапов. Сначала основные сырьевые компоненты тщательно перемешивают в производственном миксере. Затем к базовому составу добавляют пудру алюминия и воду, при этом происходит бурная реакция с образованием углекислого газа. Далее материал застывает и нарезается на блоки определенного размера и отправляется в автоклав на насколько часов. Готовые блоки тщательно упаковывают, чтобы не допускать попадание влаги.

Готовые блоки тщательно упаковывают, чтобы не допускать попадание влаги.

Производство пенобетона проще, но более продолжительно по времени. Сначала ингредиенты перемешивают, затем прибавляют пену, готовый раствор загружают в формы и дают отстояться в течение 4-5 часов. Для окончательно высыхания и затвердения готовые блоки из пенобетона должны храниться в течение еще 2-3 недель, после этого они готовы к употреблению.

Если у вас остались вопросы или вы хотите наглядно убедиться в качестве данных материалов, увидеть их различия, приглашаем посетить нашу выставку в городе Коломна, где представлен огромный ассортимент товаров, и можно получить высококвалифицированную консультацию наших специалистов.

что лучше выбрать, в чес разница и отличия

В последнее время выросла потребность в специализированных материалах, которые отличаются высокими техническими характеристиками. Это связано с желанием сократить теплопотери. При строительстве люди всё чаще стали выбирать газобетонные или газосиликатные блоки, но вместе с этим мало кто знает особенности этих материалов. Их путают из-за большого сходства, более того, не все консультанты в магазинах способны объяснить разницу между ними.

При строительстве люди всё чаще стали выбирать газобетонные или газосиликатные блоки, но вместе с этим мало кто знает особенности этих материалов. Их путают из-за большого сходства, более того, не все консультанты в магазинах способны объяснить разницу между ними.

Для того, чтобы избежать проблем с покупкой, предлагаем вам ознакомиться с этой статьёй. В ней мы сравним два материала, чтобы понять их различия и выбрать лучший вариант.

Начнём с составов и способов схватывания растворов.

Газобетон состоит из цемента, извести и песка. Это основа. Также в неё входит алюминиевая пудра.

Газобетонные блоки застывают либо в естественной среде, либо специальных автоклавах.

Газосиликат, в свою очередь, состоит из смеси песка (62%) и извести (24%).

Он всегда должен подвергаться термообработке паром при высокой температуре. Для него не характерен воздушный способ застывания.

В чём плюс застывания в автоклавах?

- Состав схватывается намного быстрее.

- Такая обработка сделает его прочнее и обеспечит небольшую усадку в процессе эксплуатации.

- На выходе мы получаем хорошую теплоизоляцию.

В итоге мы получаем застывший раствор и можем различать его по цвету. Газобетон и газосиликат, которые застывали в автоклавах, имеют белый цвет. А вот если газобетон застывал сам, то он получится серым. Для некоторых людей цвет материала также важен при выборе, т.к. Белые дома смотрятся лучше. Поэтому, если для вас эстетическое восприятие стоит не на последнем месте, лучше не забывать про этот пункт.

С составами ознакомились, теперь разберём преимущества каждого материала.

У газобетона не так много пор, поэтому он не разрушается под воздействием воды. Из этого можно сделать вывод, что такие блоки более морозоустойчивы.

Из других плюсов газобетона:

- Он устойчив к огню. Возгорание происходит не сразу.

- Ему не страшны перепады температуры.

- Низкая стоимость материала. При постройке дома это будет выгодным вложением.

Из перечисленного выше видно, что у газобетона достаточно преимуществ, однако это не означает, что газосиликат во всём ему проигрывает.

Из-за этих самых пор газосиликатные блоки отличаются большей плотностью, т.к. пузырьки воздуха распределены по всей поверхности равномерно. Кроме того, за счёт пор получается неплохая звукоизоляция и теплоизоляция.

Вывод: если вы строите дом, то при возведении газосиликатных стен трещины будут появляться гораздо реже.

Именно поэтому из этого материала чаще строятся многоэтажные дома. Если выбор стоит между кирпичом и газосиликатом, то лучше обойтись вторым вариантов. Это будет дешевле и быстрее. А вот если выбор предстоит между газобетоном и газосиликатом, то тут решайте исходя из того, что для вас важнее – прочность, звукоизоляция или устойчивость к температурам и цена.

Что ещё можно сказать об этих материалах?

Кладка из газосиликата выходит легче, да и клея со штукатуркой нужно гораздо меньше. Так что оба материала различаются весом, что немаловажно.

Газобетон отличается повышенной теплопроводностью.

Силикат очень активно впитывает влагу. Это может стать причиной его разрушения. Если для вашего региона характерна повышенная влажность, то стоит забыть про этот вариант. Или задуматься о хорошей гидроизоляции, что выйдет дороже. Зато защитит материал от промерзания и плесени.

Мы не случайно упомянули выше способы затвердевания составов. Один и тот же блок из газобетона может быть различен по качеству. Об этом не стоит забывать. Если газобетон неавтоклавный, то его свойства уступают не только газосиликату, но и автоклавному газобетону. На этапе эксплуатации он будет отличаться низкой прочностью, да и теплоизоляционные качества будут намного ниже.

Неавтоклавный газобетон можно довольно часто встретить на рынке, т.к. производители хотят сэкономить и предоставляют некачественные составы. Поэтому будьте осторожны.

Автоклавный или неавтоклавный газобетон?

Вернемся к автоклавам. Что из себя представляет такая конструкция?

Это резервуар, в котором материал застывает при высоком давлении и температуре. Таким образом, он становится гораздо плотнее, чем был до этого.

Материал, который обрабатывается при помощи этого резервуара, имеет однородную структуру и белый цвет.

Неавтоклавный газобетон, в свою очередь, часто делается в домашних (гаражных) условиях. Из-за этого страдает геометрия поверхности, а структура выходит абсолютно неровной. Эти нюансы негативно сказываются на качестве газоблока. Единственный плюс неавтоклавного газобетона – его низкая стоимость. Но стоит ли это того? Даже если производитель добавляет фибру, это не является гарантией того, что со временем в стенах не появятся трещины.

Какой толщины должен быть материал?

Этот показатель очень важен при выборе, т.к. толщина стен влияет на то, будет ли в помещении холодно. Если газобетон или газосиликат выбрать потолще, то он однозначно лучше будет сохранять тепло. Более того, от толщины блоков будет зависеть несущая способность здания. А это тоже очень важный момент.

Если вы выберете достаточно плотный материал, то вам не нужно будет продумывать дополнительное отопление и тратить на это большое количество денег.

Ещё один момент. Если у нас есть такой блок, то его площадь будет больше, следовательно, нагрузка от других блоков, крыши и т.д. распределится более равномерно.

От себя советуем выбирать газобетон или газосиликат толщиной более 200 мм.

Какой высоты должны быть блоки?

У производителей встречаются самые разные виды материалов. Если у вас высокие блоки, то количество рядов заметно сократится, а расход клея будет не так велик.

Какую плотность выбрать?

Нашли блоки с плотностью D300 или D600? Они отлично подойдут для строительства небольших домов. Не больше двух этажей. Для D300 существует ограничение в один этаж.

Если уж вы занялись строительством многоэтажных зданий, то тут следует обратиться к таблицам в интернете, в которых есть наглядная информация о допустимой плотности материала.

Интересный факт. Чаще всего с трещинами сталкивается тот, кто предпочитает неавтоклавный газобетон с небольшой плотностью.

Вывод: применяйте такие блоки в качестве утепления, а для возведения стен используйте что-то более подходящее.

Многие люди используют блоки из газобетона именно для возведения ненесущих перегородок. При этом высота их обычно составляет 250 мм., а плотность доходит до D400.

Как работать с этими материалами?

Мы подготовили для вас несколько рекомендаций. Ознакомьтесь с ними.

Ознакомьтесь с ними.

- Для кладки используйте только специальные клеевые растворы.

Такая цементно-песчаная смесь обеспечивает быстрое схватывание поверхностей. Специальный клей затвердевает быстрее, следовательно, работа с блоками будет проходить быстрее. - Не забывайте про отделочные материалы. Наружная отделка поверхности гарантирует хорошую защиту от осадков и промерзания.

- Если вы занимаетесь отделкой фасадов облицовочным кирпичом, то не забывайте про вентиляционный зазор.

- Паропроницательность отделочных материалов должна быть всегда больше, чем у изначальной поверхности. Иначе появится плесень.

- Для дополнительного утепления используйте минеральную вату.

- Любой крепеж к газосиликату выполняется за счёт крепежа с дюбелями.

Для газобетонных блоков используются болты. - Для защиты стен используется армирование.

- Слой гидроизоляции лежит под конструкцией из газобетона или газосиликата.

Это основа, которую нужно знать для того, чтобы не получить неприятных сюрпризов.

Как выбрать материал в магазине?

Для начала необходимо обратить внимание на внешний вид материала, который вам нужен. Начните исследовать товар с самой упаковки. Она должна быть герметичной. Производители, которые любят сэкономить, часто допускают дефекты даже в этом.

Теперь переходим к осмотру газобетона или газосиликата. Материал должен быть равномерно окрашен. Никаких неровностей или разводов просто нельзя допускать. Пятна краски, масляные разводы – всего этого не должны быть на материале. Далее стоит обратить внимание на наличие сколов или трещин. Вы же не хотите переплачивать за некачественную продукцию?

Не стоит забывать и о самой структуре. По наличию мелких пузырьков можно понять, что перед вами именно газосиликат.

Важен ли производитель при выборе материала? Однозначно да. Разные компании производят различный по плотности, качеству и размеру газобетон или газосиликат. У одних производителей могут быть использованы современные технологии в обработке материалов, другие же могут экономить даже на способе застывания материала.

Вывод.

Не бывает материалов, которые имели бы только положительные аспекты. Всегда есть какое-то «но». Блоки из газобетона очевидно уступают блокам из газосиликата, но это не значит, что их лучше не использовать совсем. Напротив, каждый из этих материалов подходит под свои условия. Подходите грамотно к покупке материала, чтобы не столкнуться с нарушением технологии производства из-за недобросовестных производителей.

Оцените материал:

Пеноблок или газоблок — что лучше для строительства?

Что при строительстве лучше использовать – пеноблок или газоблок? Правильный ответ на этот вопрос не такой простой, как кажется, потому, что при прочих равных условиях технические характеристики обоих материалов примерно схожи. Это подтверждается тем, что нормативно-устанавливающий документ для них один – межгосударственный стандарт, действующий в семи странах СНГ – ГОСТ 31359-2007.

Это подтверждается тем, что нормативно-устанавливающий документ для них один – межгосударственный стандарт, действующий в семи странах СНГ – ГОСТ 31359-2007.

Если производственные процессы построены по действующим нормативным документам и продукция производится с их соблюдением, то разница между автоклавными разновидностями пено- и газоблоков будет незначительной.

Разница значительна только между автоклавными и неавтоклавными бетонами.

В чем заключается разница?

Высокий спрос на ячеистые блоки, появившийся в последний десяток лет в сфере строительства привел к тому, что не производят его только ленивые. Простота технологии, недорогое оборудование для неавтоклавного производства, сравнительно недорогие пенообразователи, малые капитальные вложения в начало производства, возможность вести выпуск в небольших помещениях, даже в гараже и т. п. Это привело к выходу на рынок ячеистых бетонных блоков неавтоклавного набора прочности, которые получили название «пеноблоков».

Чтобы правильно выбрать, нужно знать о разнице между автоклавными пеноблоками и газоблоками. Она заключается в следующем.

Пеноблоки изготавливаются механическим перемешиванием готовой пены и жидкого раствора бетонной смеси – цемент и /или известь, песок, добавки и вода. Пена образуется в отдельной емкости при смешивании пенообразователя и воды.

Готовая смесь заливается в индивидуальные или групповые формы. Выдерживается от 4 до 8 часов для набора первоначальной прочности. Из индивидуальных форм блоки вынимаются и отправляются на выдерживание для набора отпускной прочности – 70% номинальной. Большой блок из групповой формы режут струнами на блоки номинального размера. Такой способ формирования блока лучше, так как дает гораздо большую точность изготовления.

Газоблоки изготавливают тщательным перемешиванием бетонного раствора с алюминиевой пудрой или пастой на ее основе. На кубометр смеси используется до 400 гр. пудры.

После перемешивания крупинки алюминия начинают химическую реакцию с отрицательно заряженными ОН-ионами смеси. В результате образуется высокопрочный окисел алюминия и водород в виде газа, который и «газирует» раствор. Из 1 кубометра раствора получаю примерно 2 куба газобетона. В реакциях алюминий расходуется полностью, и его в виде пудры в готовом газобетоне нет.

В результате образуется высокопрочный окисел алюминия и водород в виде газа, который и «газирует» раствор. Из 1 кубометра раствора получаю примерно 2 куба газобетона. В реакциях алюминий расходуется полностью, и его в виде пудры в готовом газобетоне нет.

Вспененная масса за несколько часов получает начальную прочность и, как и пенобетон, режется на блоки нужного размера. Блоки сдаточную прочность набирают в автоклаве при большом давлении и температуре. Там из механической смеси портландцемента, кварцевого песка, извести и остатков алюминиевого порошка в продолжающейся химической реакции образуются самые разные гидросиликаты – очень химически стойкие и прочные.

В чем путаются менеджеры-продавцы и производители-«гаражники»?

Считают, что газобетон имеет белый оттенок, а темно-серый – это пенобетон. Но тут путают силикатную основу одного материала, производимого на известковом связующем и портландцементную составляющую другого ячеистого бетона.

Считается, что автоклавные газоблоки имеют меньшие отклонения от номинальных размеров. Тут тоже «свалены в кучу» две разных технологии получения блока:

Тут тоже «свалены в кучу» две разных технологии получения блока:

- резка большого моноблока ячеистого бетона на блоки номинального размера туго натянутой стальной струной, дающая высокую точность изготовления – ± 1 – 2 мм;

- отливка блоков в индивидуальные формы дает разброс размеров до ± 10 мм, возможна не параллельность сторон, может быть разная плотность и пористость по высоте отлитого блока.

Некомпетентные «эксперты» утверждают, что один материал набирает воду как губка и быстро тонет, а другой плавает как поплавок на протяжении часов или даже суток. Однако это миф.

Все ячеистые бетоны впитывают воду. Это вызвано тем, что при их изготовлении вода не только обеспечивает химические процессы гидратации – преобразования цемента, песка, извести и добавок в искусственный камень-монолит – но и разжижает смесь, позволяя ей легко перемешиваться, цементу обволакивать все частички наполнителей, не образовывать крупных пустот и заполнять все уголочки формы. При «сушке», а точнее наборе прочности, избыток воды, часто до 65 – 70% от исходного количества, неизбежно проделает капиллярные ходы наружу блока и образуется структура, впоследствии пропускающая пар и даже воду.

При «сушке», а точнее наборе прочности, избыток воды, часто до 65 – 70% от исходного количества, неизбежно проделает капиллярные ходы наружу блока и образуется структура, впоследствии пропускающая пар и даже воду.

Отпускная влажность готовых ячеистых автоклавных блоков заводского производства может быть значительно больше равновесной, получаемой при эксплуатации в стене. После укладки в стену они еще до 2 – 3 лет высыхают до достижения равновесной влажности. Она может быть в пределах 3 – 4 и даже 6 – 8%.

Сушка блоков в автоклаве длится всего 5 часов, а на открытом воздухе почти месяц

Также утверждается, что неавтоклавные пеноблоки еще много месяцев «добирают» свою прочность в стене. В действительности, готовый неавтоклавный блок может использоваться для строительства только при отпускной прочности, которая не меньше 70% нормативной прочности. В процессе «сушки» блок набирает больше половины нормативной прочности за 5 – 6 суток. А автоклавный блок – за сутки (что значительно лучше), но для этого его нужно нагреть до 180-210°С под давлением 11-14 атмосфер или примерно 1-1,4 МПа.

Пеноблоки, изготавливаемые безавтоклавным способом в гараже могут не успеть набрать прочность.

Что дешевле использовать – пеноблок или газоблок?

Даже автоклавные пеноблоки и газоблоки имеют разную стоимость. При этом пеноблок немного дешевле газоблоков.

При выборе пенобетонных или газобетонных физически можно проверить только один параметр – точность изготовления блоков. Нужно измерить металлической линейкой или рулеткой несколько блоков на разных поддонах – для строительства лучше использовать блоки с максимально точной геометрией.

Остальные параметры непрофессионалу на глаз различить если не невозможно, то очень сложно, и лучше свериться с сопроводительным документом:

- плотность (кг/куб. м) разная у блоков различного назначения – для утепления – от 200 до 400, у конструкционно-утеплительных до 700, у конструкционных – от 600–700 до 1 200;

- класс прочности – определяется назначением блока как элемента несущих стен;

- усадка, образующаяся при высыхании, мм/м – от 0,1 до 0,7;

- морозостойкость – характеризует длительность эксплуатации, может быть от F15 до F 50, F75 и выше.

Автоклавный ячеистый газобетон в понимании специалиста-строителя будет немного лучше, чем такой же пенобетон. Разница определяется разными источниками сырья и качеством порообразователей.

Для большинства строителей-любителей понятия «газобетон» и «пенобетон» имеют значительных перевес в пользу газобетона. И определяется он тем, что газобетон в подавляющем своем большинстве производится на серьезных предприятиях и по автоклавной технологии, поэтому он лучше, а пенобетон – чаще всего без прогрева в автоклаве.

Газобетон – обзор

10.3 Материалы и обработка

Панель FRP/AAC, обсуждаемая в этой главе, состоит из ламинатов CFRP в качестве лицевого листа (оболочки) и AAC в качестве сердцевины. Композиты, армированные волокном, обладают высокой коррозионной стойкостью и устойчивостью к изгибу. Соответственно, поскольку AAC по своей природе является сверхлегким материалом, а углепластик является жестким с высокой удельной прочностью, их можно использовать вместе для формирования прочных гибридных конструкционных панелей. В Университете Алабамы в Бирмингеме (UAB) было проведено несколько исследований для изучения поведения конструкционных панелей из углепластика и газобетона при осевой и внеплоскостной нагрузке.Хотпал (2004) исследовал прочность на сжатие простого газобетона, обернутого углепластиком. Цели состояли в том, чтобы оценить несущую способность ограниченного куба AAC и наблюдать за режимом отказа панелей CFRP/AAC. Результаты показали, что обертки из углепластика значительно увеличили прочность на сжатие панелей из углепластика и газобетона примерно на 80% по сравнению с обычным газобетоном. Уддин и Фуад (2007) исследовали поведение панелей CFRP/AAC с использованием образцов небольшого размера при четырехточечном испытании на нагрузку. Экспериментальные результаты этого исследования показали значительное влияние FRP на прочность на изгиб и жесткость гибридных панелей.Муса (2007) также использовал моделирование методом конечных элементов для анализа и проектирования структурных панелей из углепластика/газобетона, которые будут использоваться в качестве панелей пола и стен.

В Университете Алабамы в Бирмингеме (UAB) было проведено несколько исследований для изучения поведения конструкционных панелей из углепластика и газобетона при осевой и внеплоскостной нагрузке.Хотпал (2004) исследовал прочность на сжатие простого газобетона, обернутого углепластиком. Цели состояли в том, чтобы оценить несущую способность ограниченного куба AAC и наблюдать за режимом отказа панелей CFRP/AAC. Результаты показали, что обертки из углепластика значительно увеличили прочность на сжатие панелей из углепластика и газобетона примерно на 80% по сравнению с обычным газобетоном. Уддин и Фуад (2007) исследовали поведение панелей CFRP/AAC с использованием образцов небольшого размера при четырехточечном испытании на нагрузку. Экспериментальные результаты этого исследования показали значительное влияние FRP на прочность на изгиб и жесткость гибридных панелей.Муса (2007) также использовал моделирование методом конечных элементов для анализа и проектирования структурных панелей из углепластика/газобетона, которые будут использоваться в качестве панелей пола и стен. Муса и Уддин (2009) разработали теоретические формулы для прогнозирования прочности на сдвиг и изгиб панелей из углепластика и газобетона, и полученные результаты хорошо согласуются с экспериментальными. Кроме того, Муса (2007) провел сравнительное исследование гибридной панели CFRP/AAC и используемых в настоящее время армированных панелей AAC. Сравнительное исследование показало, насколько предлагаемые панели экономичны по сравнению с армированными панелями из газобетона, используемыми в настоящее время на рынке жилья.Из-за более высокой прочности, возникающей в результате этой комбинации, прочность не является критерием, определяющим конструкцию панели, но прогиб является тем критерием, который определяет конструкцию предлагаемых гибридных панелей (Mousa, 2007).

Муса и Уддин (2009) разработали теоретические формулы для прогнозирования прочности на сдвиг и изгиб панелей из углепластика и газобетона, и полученные результаты хорошо согласуются с экспериментальными. Кроме того, Муса (2007) провел сравнительное исследование гибридной панели CFRP/AAC и используемых в настоящее время армированных панелей AAC. Сравнительное исследование показало, насколько предлагаемые панели экономичны по сравнению с армированными панелями из газобетона, используемыми в настоящее время на рынке жилья.Из-за более высокой прочности, возникающей в результате этой комбинации, прочность не является критерием, определяющим конструкцию панели, но прогиб является тем критерием, который определяет конструкцию предлагаемых гибридных панелей (Mousa, 2007).

Как упоминалось ранее, панель CFRP/AAC изготавливается из ламинатов CFRP в виде лицевых листов, приклеенных к сердцевине AAC с использованием термореактивных эпоксидных полимеров, образующих жесткую панель. В целом автоклавный газобетон (АГБ) представляет собой сверхлегкий бетон с отчетливо выраженной ячеистой структурой. Это примерно одна пятая веса обычного бетона с насыпной плотностью в сухом состоянии от 400 до 800 кг/м 3 (25-50 фунтов на фут) и прочностью на сжатие от 2 до 7 МПа (300-1000 фунтов на квадратный дюйм) ( Ши и Фуад, 2005). Низкая плотность и пористая структура обеспечивают отличные тепло- и звукоизоляционные свойства, что делает его отличным выбором для использования в качестве основного материала в строительстве. Благодаря ячеистой структуре и уменьшенному весу материал обладает высокой огнестойкостью и очень долговечен по сравнению с обычным строительным материалом, обладает уникальными теплоизоляционными свойствами.

Это примерно одна пятая веса обычного бетона с насыпной плотностью в сухом состоянии от 400 до 800 кг/м 3 (25-50 фунтов на фут) и прочностью на сжатие от 2 до 7 МПа (300-1000 фунтов на квадратный дюйм) ( Ши и Фуад, 2005). Низкая плотность и пористая структура обеспечивают отличные тепло- и звукоизоляционные свойства, что делает его отличным выбором для использования в качестве основного материала в строительстве. Благодаря ячеистой структуре и уменьшенному весу материал обладает высокой огнестойкостью и очень долговечен по сравнению с обычным строительным материалом, обладает уникальными теплоизоляционными свойствами.

AAC в настоящее время используется в виде армированных сталью панелей с использованием предварительно обработанных арматурных стержней в качестве внутреннего армирования. Эти арматурные стержни будут подвергаться коррозии в долгосрочной перспективе, а также являются дорогостоящими по сравнению с арматурой, используемой для обычного железобетона. Кроме того, эти арматурные стержни не играют никакой роли в прочности панелей на сдвиг. Следовательно, панели должны быть толстыми, чтобы преодолеть проблемы сдвига и снизить прочность на изгиб. Mousa (2007) продемонстрировал, что прочность на сдвиг CFRP/AAC может быть значительно улучшена путем обертывания простого AAC ламинатом CFRP.Таким образом, общая стоимость армированных панелей AAC может быть снижена за счет использования ламинатов FRP в качестве внешнего армирования (по сравнению с сэндвич-панелями CFRP / AAC) вместо внутренней стальной арматуры в сочетании с недорогими методами обработки, которые будут объяснены в этой главе. В таблице 10.1 перечислены механические свойства газобетона, используемого в текущем исследовании. В настоящем исследовании использовались однонаправленные углеродные волокна SIKA WRAP HEX 103C и смола SIKADUR HEX 300. Механические свойства смолы, а также ламината, предоставленные производителем (Sika Corporation, 2002 г.), перечислены в Таблице 10.2.

Следовательно, панели должны быть толстыми, чтобы преодолеть проблемы сдвига и снизить прочность на изгиб. Mousa (2007) продемонстрировал, что прочность на сдвиг CFRP/AAC может быть значительно улучшена путем обертывания простого AAC ламинатом CFRP.Таким образом, общая стоимость армированных панелей AAC может быть снижена за счет использования ламинатов FRP в качестве внешнего армирования (по сравнению с сэндвич-панелями CFRP / AAC) вместо внутренней стальной арматуры в сочетании с недорогими методами обработки, которые будут объяснены в этой главе. В таблице 10.1 перечислены механические свойства газобетона, используемого в текущем исследовании. В настоящем исследовании использовались однонаправленные углеродные волокна SIKA WRAP HEX 103C и смола SIKADUR HEX 300. Механические свойства смолы, а также ламината, предоставленные производителем (Sika Corporation, 2002 г.), перечислены в Таблице 10.2.

Таблица 10.1. Механические свойства простых автоклавированных газированного бетона (AAC)

| Property | Value |

|---|---|

| Плотность | |

| PCF (640 кг / м 3 ) | |

| прочность на сжатие | 456 PSI ( 3. 2 MPA) 2 MPA) |

| модуль упругости | 256 000 фунтов на квадратный дюйм (1800 МПа) |

| прочность на сдвиг | 17 PSI (0,12 МПа) |

| Соотношение Пуассона | 0.25 |

Таблица 10.2. Механические свойства Sika Carbal Fiber Composite

| Sika Hex 300 | Sika Hex 300 | Unideenedal Laminate | ||

|---|---|---|---|---|

| Прочность на растяжение | ||||

| PSI (72,4 МПа) | (72,4 MPA) | 123 200 PSI (849 MPA) | ||

| Прочность на растяжение 90 ° | — | — | — | 3500 PSI (24 МПа) |

| модуль упругости, E x | 459 000 фунтов на квадратный дюйм (3,170 МПа) | 10,239 800 фунтов на квадратный дюйм (70 552 MPA) | ||

| модуль Эластичности, E Y | 459 000 Psi (3,170 МПа) | 705 500 PSI (4,861 МПа) | ||

| Modulus, G XY | — | 362 500 фунтов на квадратный дюйм (2 498 МПа) | ||

| Удлинение при растяжении | 4. 8% 8% | 1,12% | ||

| Толщина слоя | — | 0,04 дюйма (1,016 мм) |

В этом исследовании были подготовлены три группы панелей при ударе и испытаниях с низкой скоростью. Первый – это простые образцы газобетона, которые считаются панелями управления. Второй — панели CFRP/AAC, обработанные методом ручной укладки; панели были зажаты верхней и нижней пластинами из однонаправленного углеродного волокна (т.10.1) для поперечной арматуры. Третья группа – это панели из углепластика/газобетона, обладающие теми же характеристиками, что и вторая группа, но обработанные с использованием технологии вакуумного трансферного формования смолы (VARTM). В качестве альтернативы трудоемкому процессу ручной укладки VARTM является привлекательным процессом, поскольку он экономит время обработки, особенно при нанесении нескольких слоев углепластика. VARTM — это процесс формования армированных волокном композитных конструкций, при котором лист гибкого прозрачного материала, такого как нейлон или пластик Mylar, помещается поверх преформы, а затем герметизируется, чтобы предотвратить попадание воздуха внутрь преформы (Perez, 2003). Между листом и преформой создается вакуум для удаления захваченного воздуха. VARTM обеспечивает полное смачивание волокна, гарантирует, что волокно полностью пропитано смолой, и это не так утомительно, как метод ручной укладки. VARTM обычно представляет собой трехэтапный процесс, состоящий из укладки волокнистой заготовки, пропитки заготовки смолой и отверждения пропитанной заготовки. Полная процедура обработки панели FRP/AAC с использованием метода VARTM не включена в эту главу для краткости и описана в другом месте (Uddin and Fouad, 2007).Во избежание чрезмерного впитывания смолы газобетонным блоком из-за пор на его поверхности поверхность газобетона окрашивается блочным наполнителем. Наполнитель блока состоит из воды, карбоната кальция, винилакрилового латекса, аморфного диоксида кремния, диоксида титана, этиленгликона и кристаллического диоксида кремния. Цель блочного наполнителя состоит в том, чтобы заполнить поверхностные поры, присутствующие на поверхностях панелей AAC, и свести к минимуму чрезмерное поглощение смолы панелями AAC.

Его плотность составляет 1461 кг/м 3 . Обычно используется для заполнения пор кирпичной кладки или блочных стен.Его необходимо наносить на чистую, сухую поверхность, полностью свободную от грязи, пыли, мела, ржавчины, жира и воска. Его можно наносить с помощью высококачественной нейлоновой или полиэфирной кисти или распылительного оборудования. Время высыхания блочного наполнителя 2-3 часа. Перед нанесением слоя FRP требуется время ожидания 4–6 часов.

Его плотность составляет 1461 кг/м 3 . Обычно используется для заполнения пор кирпичной кладки или блочных стен.Его необходимо наносить на чистую, сухую поверхность, полностью свободную от грязи, пыли, мела, ржавчины, жира и воска. Его можно наносить с помощью высококачественной нейлоновой или полиэфирной кисти или распылительного оборудования. Время высыхания блочного наполнителя 2-3 часа. Перед нанесением слоя FRP требуется время ожидания 4–6 часов.

10.1. Принципиальная схема сэндвич-панели CFRP/AAC.

В таблице 10.3 показаны типы образцов, использованных в этом исследовании, с краткими описаниями для каждого из них. Все образцы, протестированные в этом исследовании, были 609.8 мм (24,0 дюйма) в длину и 203,3 мм (8,0 дюйма) в ширину. В обозначении образца первая буква указывает на тип производственного процесса, используемого для подготовки образца, а вторая буква указывает на толщину образца в дюймах. Например, в образце P-1 буква «P» представляет собой простой образец AAC, а «1» представляет толщину образца, 25,4 мм (1,0 дюйма). Точно так же «H» представляет образец, обработанный вручную, а «V» представляет образец, обработанный VARTM. Точность размеров всех образцов была близка к ±2.5 мм (0,1 дюйма). Образцы AAC сушили в печи при 70 °C (158 °F) до достижения содержания влаги, указанного в стандарте ASTM C 1386 (2007 г.), которое составляет 5-15% по весу.

Точно так же «H» представляет образец, обработанный вручную, а «V» представляет образец, обработанный VARTM. Точность размеров всех образцов была близка к ±2.5 мм (0,1 дюйма). Образцы AAC сушили в печи при 70 °C (158 °F) до достижения содержания влаги, указанного в стандарте ASTM C 1386 (2007 г.), которое составляет 5-15% по весу.

Таблица 10.3. Детали тестовых образцов

| Ширина, | Глубина, | мм | мм | мм | мм | мм | Core | Core | |||||||||||||||||||||||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| ID | (дюймы) | (дюймы)) | (в.) | Материал | Лист лица | процесса | |||||||||||||||||||||||||||||||||||||||||||||||||

| P-1 | 60025. | 203.2 (8) | 25.4 (1) | AAC | Нет | — | |||||||||||||||||||||||||||||||||||||||||||||||||

| P-2 | 60025.8 (24) | 203.2 (8) | 50.8 (2) | 50.8 (2) | AAC | None | — | ||||||||||||||||||||||||||||||||||||||||||||||||

| P-3 | 609.8 ( 24) | 203,2 (8) | 76.2 (3) | AAC | NOAC | — | —| H-1 | 609.8 (24) | 203.2 (8) | 25.4 (1) | AAC | Углеродное волокно Sikawrap Hex- 103C | Рука MALUP | H-2 | 60025 (24) | 203.2 (8) | 50.8 (2) | 50.8 (2) | AAC | Углеродное волокно Sikawrap | 9 Hex-103C | Рука | H-3 | 609,8 (24) | 203.2 (8) | 76.2 (3) | AAC | AAC | углеродное волокно Sikawrap | 9 Hex-103C | ручной класса | V-1 | 609. |  8 (24) 8 (24) 203.2 (8) | 25.4 (1 ) | AAC | AAC | Углеродное волокно Sikawrap | 9 Hex-103C | VARTM | V-2 | (24) | 203.2 (8) | 50.8 (2) | AAC | Углеродное волокно Sikawrap | Hex-103C ВАРТМ | V-3 | 609.8 (24) | 203,2 (8) | 76,2 (3) | AAC | Углеродное волокно Sikawrap Hex-103C | VARTM | |

| Свойства | Газобетон | Традиционный бетон |

| Плотность (PCF) | 25-50 | 80-150 |

| Прочность на сжатие (PSI) | 360 – 1090 | 1000 – 10000 |

| Огнестойкость (часы) | ≤ 8 | ≤ 6 |

| Теплопроводность (БТЕ/фут2-ч-F) | 0.75 – 1,20 | 6,0 – 10 |

Нравится:

Нравится Загрузка. ..

..

Родственные

Сравнительное исследование газобетона, изготовленного разными способами. 11-й международный семинар NCB по цементу и строительным материалам, 17-20 ноября, Нью-Дели, Индия.

ССЫЛКИ

Александерсон, Дж., 1979, Взаимосвязь между структурой и механическими свойствами автоклавного ячеистого бетона

, Исследование цемента и бетона, 9, 507-514.

Арандигоян А.И., Варез Ж.И., 2007, Пористая структура и механические свойства цементно-известняковых пород,

Исследование цемента и бетона, 37, 767-775.

Benzaaouka, Dorozane O., MeZreb K., Queneudec M., 2006, Физико-механические свойства газобетонных

цементных композитов, содержащих измельченные резиновые отходы, Cement and Concrete Composites, 28, 650-657.

Байкерман Дж. Дж., 1958, Пена, пена, в: химия поверхности, теория и приложения, Academic Press

Inc.Издатели, Нью-Йорк, 100-101.

Чолак Аднан, 2000, Плотность и прочностные характеристики пеногипса, Цемент и бетон

Композиты, 22, 193-200.

Just A, Middendort B., 2008, Микроструктура высокопрочного пенобетона, характеристика материала,

doi:10.1016/j.matchar.2008.12.011.

Koasdy, EP, Visagic M., 1999, Микросвойства пенобетона, в: RK Dhir, N.A. Handerson (Ed),

Специальные методы и материалы для строительства, Thomas Tetford, London, 173-184.

Luping T., 1985, Исследование количественной взаимосвязи между прочностью и распределением пор по размерам пористого материала

, Cement and Concrete Research, 15, 320-330.

Nambiar E.K.K., Ramamurthy K, 2006, Влияние типа наполнителя на свойства пенобетона,

Cement and Concrete Research, 28, 475-480.

Nambiar E.K.K., Ramamurthy K., 2007, Характеристики воздушных пустот пенобетона, Цемент и бетон

Research, 37, 221-230.

Невилл А.М., Брук Дж.Дж., 2002, Легкий бетон, Технология бетона, Pearson, Indian reprint,

357-358.

Sugama T., Brothers LE, Van De Putte T.R, 2005, Вспененный воздухом алюминатно-фосфатный цемент кальция для геотермальных скважин

, Cement and Concrete Composites, 27, 758-768.

Тада С., Накано С., 1983, Микроструктурные подходы к свойствам влажного ячеистого бетона, в FH

Wittmenn (Ed.), Автоклавный пенобетон, влажность и свойства, Elsevier, Амстердам, 71-88.

Zeimbicka H., 1977, Исследование цемента и бетона, 7, 323-332.

Что такое ячеистый бетон? Типы и материалы

🕑 Время чтения: 1 минута

Ячеистый бетон — это специальный инженерный бетон, изготовленный путем смешивания портландцемента, песка, золы-уноса, воды и предварительно сформированной пены в различных пропорциях с образованием затвердевшего материала, имеющего плотность в сухом состоянии 50 фунтов на кубический фут (PCF) или менее. .

Согласно определению ACI, плотность ячеистого бетона должна быть менее 50 фунтов на кубический фут.В любом случае плотность ячеистого бетона может варьироваться от 20 до 120 фунтов на кубический фут.

Одной из важных характеристик специально разработанного ячеистого бетона является свойство самоуплотнения, при котором не требуется уплотнения, и он постоянно вытекает из выпускного отверстия насоса для заполнения формы. Благодаря этому свойству его можно перекачивать на большие высоты и расстояния.

Благодаря этому свойству его можно перекачивать на большие высоты и расстояния.

Рис. 1: Разница между ячеистым бетоном и газобетоном.

Этот специально разработанный бетон также известен как пеноцемент, пенобетон или легкий текучий заполнитель.

Материал, используемый в ячеистом бетоне

Материалы, используемые в ячеистом бетоне, уменьшающие плотность бетона:

1. Цемент

Ячеистый легкий бетон представляет собой гомогенную комбинацию портландцемента, цементно-кремнеземного, цементно-пуццоланового, известково-пуццоланового; известково-кремнеземные пасты, имеющие идентичную ячеистую структуру, полученные с использованием газообразующих реагентов пенообразователей в измеренных количествах.

2.Летучая зола

Так как летучая зола является побочным продуктом и ее утилизация очень дорогая. Используется при приготовлении ячеистых легких бетонов. Это один из ключевых ингредиентов, который решает проблему утилизации и в то же время очень экономичен, что делает его экологически безопасным.

Рис. 2: Технологическая схема производства ячеистого бетона.

3. Пена

Основным составляющим сырьем пенопласта, используемого при производстве ячеистого бетона, является генфил и его органическое вещество.Размер пузырьков варьируется от 0,1 до 1,5 мм в диаметре. Генератор пены используется для получения стабильной пены с использованием соответствующего реагента.

Справочные коды для ячеистого бетона

- ASTM C 869 – «Стандартные технические условия на пенообразователи, используемые при изготовлении пенобетона для ячеистого бетона»

- ASTM C 796 – «Стандартный метод испытаний пенообразователей для использования при производстве ячеистого бетона с использованием предварительно сформированного пеноматериала»

- ASTM C 796 – ASTM C 495 – «Стандартный метод испытаний на прочность при сжатии легкого изоляционного бетона»

Типы ячеистого бетона в зависимости от плотности

Ячеистый бетон дифференцируется на 3 вида в зависимости от диапазона плотности, который выпускается для разных целей.

1. Ячеистый бетон высокой плотности

Это конструкционный бетон плотностью от 1200 кг/м3 до 1800 кг/м3. Применяется при возведении несущих стен, перегородок и в производстве сборных блоков для несущей кирпичной кладки.

2.

Ячеистый бетон средней плотности

Диапазон плотности этого ячеистого бетона 800-1000 кг/м3. Основное применение этого типа ячеистого бетона — производство сборных блоков для ненесущей кирпичной кладки.

3. Ячеистый бетон легкой плотности

Ячеистый бетон легкой плотности имеет плотность в пределах 400–600 кг/м3. LDCC идеально подходит для тепло- и звукоизоляции. Они действуют как сопротивление пожарам, термитам и абсорбенту влаги. Они также оказались лучшей заменой стекловаты, древесной шерсти и термокола.

Преимущества ячеистого бетона

1. Легкий

Небольшой вес ячеистого бетона имеет большое преимущество при строительных стационарных нагрузках и крановых работах.

2. Огнестойкость

Образовавшиеся воздушные карманы действуют как преграда для огня. Конструкция из ячеистого бетона негорючая и способна выдерживать возгорание в течение нескольких часов.

3. Теплоизоляция

Ячеистый бетон является прекрасным теплоизолятором.

4. Звукоизоляция

Низкая плотность увеличивает звукоизоляцию.

5. Экологичность ly

Легкий ячеистый бетон на основе золы-уноса подходит для облицовки, поскольку зола-унос является одним из побочных продуктов промышленных отходов.

6. Экономичность

Стоимость используемого материала — бетона снижается, так как пена вводится в бетон. Во-вторых, использование промышленных отходов, таких как летучая зола, значительно экономит капиталовложения в производство цемента.

7. Другие преимущества

Легкий ячеистый бетон также устойчив к термитам и морозам.

Применение ячеистого бетона

- Ячеистый легкий бетон используется в качестве теплоизоляции в виде кирпичей и блоков над плоскими крышами или ненесущими стенами.

- Массовая засыпка старых канализационных труб, колодцев, неиспользуемых подвалов и подвалов, резервуаров для хранения, туннелей и метрополитенов с применением материала относительно низкой прочности.

- Производство теплоизоляционных легких стеновых панелей.