Станок из ушм своими руками: Стойка для болгарки своими руками: чертежи, простые конструкции

- Отрезной станок из болгарки своими руками пошагово

- Стойка для болгарки своими руками: чертежи и варианты изготовления

- Отрезной станок из болгарки своими руками

- Плюсы и минусы самодельного станка

- Покупать или нет?

- Как сделать отрезной станок из болгарки своими руками

- Безопасность

- Стойка для УШМ (болгарки) своими руками или самодельный отрезной станок

- Орбитальный шлифовальный станок из болгарки своими руками

- Отрезной станок из болгарки, выполненный своими руками из металла по чертежу

- Как сделать отрезной станок из болгарки и старых амортизаторов

- DIY Tool and Cutter Grinder Idea Notebook

- Как сделать ленточно-шлифовальный станок 2 x 72

- DIY Lathe Gouge Grinder: 7 шагов

- Как сделать измельчитель пней — Удаление деревьев

- Как полировать бетон — что бы сделал Боб?

- Лучшие угловые шлифовальные машины 2021 года станут рабочей лошадкой вашего набора инструментов

- Изготовление самодельного станка для шлифования зеркал — ATM, Optics and DIY Forum

Отрезной станок из болгарки своими руками пошагово

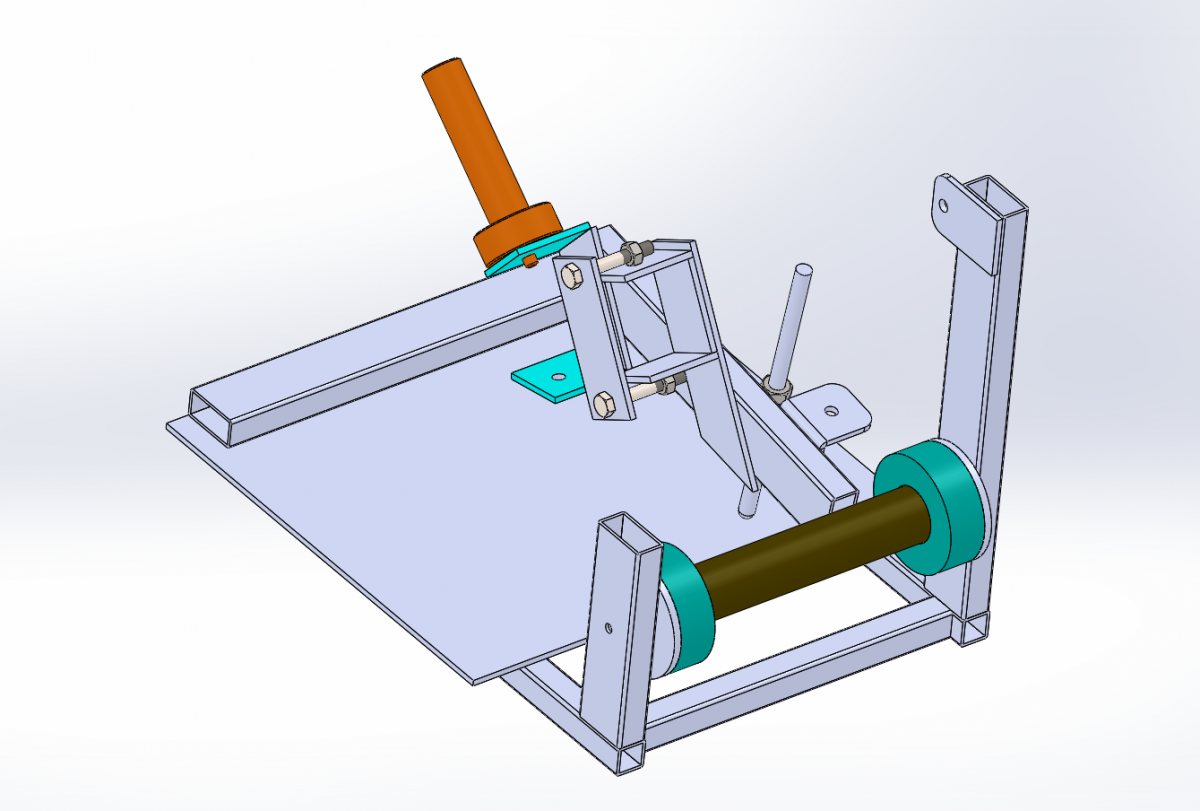

Своими руками можно сделать отрезной станок из болгарки, который не будет уступать заводскому. Каждый узел мы рассмотрим подробно вместе с фото и видео.

При необходимости частого выполнения работ по разрезанию металлических труб и профиля относительно небольшого сечения без отрезного станка работать трудно. Можно пользоваться обычной болгаркой, но при отрезании небольших фрагментов или необходимости выполнения точного реза даже в руках опытного мастера, углошлифовальная машинка не дает требуемого результата. Самый бюджетный выход — сделать отрезной станок из болгарки своими руками.

Как сделать отрезной станок из болгарки своими руками мы расскажем ниже. Для этого потребуется минимум инструмента и материалов. Можно отметить одно — станок работает не хуже промышленного консольного и в условиях мелкосерийного производства или изготовления штучных деталей незаменим как в бытовых условиях, так и в металлообрабатывающей мастерской или ремонтном цехе.

Кроме того, самодельный отрезной мобильный станок из углошлифовальной машинки (болгарки) можно перевозить с собой на строительные объекты, где производится монтаж металлокаркасов (например, теплиц), кровельные работы, или иной вид действий, сопряженный с резкой металл.

Как сделать отрезной станок из болгарки своими руками показано на видео. Это под силу любому человеку, мало-мальски смыслящему в слесарных работах. Если модернизировать конструкцию, то можно обойтись без электросварки. Но в любой мастерской или цехе есть сварочный аппарат, поэтому исключать его из технологического процесса не будем.

Консольный станок из болгарки

Основание станка — рабочий стол из металла (стали или алюминия), размером около 50Х50 см. Если вы собираетесь, время от времени, работать с длинными заготовками или металлическим листом, то ширину стола можно увеличить или предусмотреть возможность установки дополнительной плоскости. Для этого можно использовать выдвижной кронштейн, или откидную плоскость, в обычном состоянии находящуюся под столом и служащую его основанием.

На столе монтируется кронштейн для крепления болгарки на пружинном подвесе. Сила пружины подбирается такой, чтобы она могла удерживать болгарку в наклонном положении на высоте отрезного диска от заготовки не менее 15 -20 см. При резке инструмент должен подаваться к заготовке с небольшим, но ощутимым усилием.

Углошлифовальная машина зажимается в коробчатом корпусе на винтах. Размеры и конфигурация прижимных пластин подбираются с таким расчетом, чтобы:

Размеры и конфигурация прижимных пластин подбираются с таким расчетом, чтобы:

- обеспечивался легкий доступ к пусковой кнопке;

- инструмент прочно удерживался, и при усилии резки не возникало биений и отклонений;

- монтаж и демонтаж не занимал много времени.

Чертежи самодельного станка можно подкорректировать в зависимости от размеров и мощности конкретного инструмента. Здесь важно только одно — чтобы инструмент удерживался прочно и плоскость вращения диска была строго перпендикулярной плоскости стола. На самом столе в зоне вращения круга выполняется прорезь, чтобы рабочая часть инструмента свободно входила в него и не задевала металла.

Вариант крепления — «П»-образный кронштейн с просверленными отверстиями на месте штатных резьбовых гнезд болгарки. При креплении инструмента задействуются два болта и рукоятка, которая и служит для подачи его в зону резания. Этот вариант очень удобен, если станок сделан под одну болгарку, если придется использовать другую модель, то закрепить ее будет невозможно, придется переделывать кронштейн. Схема с изменяющимися габаритами консоли тоже вполне работоспособна, но сложнее в изготовлении.

Схема с изменяющимися габаритами консоли тоже вполне работоспособна, но сложнее в изготовлении.

Что стоит предусмотреть

Видео, полезное для изготовления переносного варианта устройства, демонстрирует отрезной станок по металлу, который несложно собрать в небольшой кейс и перевезти в общественном транспорте или багажнике легкового автомобиля. Таким станком удобно пользоваться при производстве ремонтов по вызову, когда требуется быстрая и точная подгонка по размеру.

Отрезной профессиональный станок из болгарки, сделанный своими руками, оснащается поворотным прижимным устройством со струбциной. С ее помощью можно резать металл перпендикулярно или под фиксированным углом.

Для отрезного станка по металлу нужно выбирать инструмент, оборудованный фиксируемой пусковой кнопкой. Это одно из основных условий выбора инструмента. Размеры болгарки должны быть рассчитаны на диаметр отрезного диска 150 -230 мм. Диски 115 и 125 мм тоже вполне рабочие, но их придется часто менять — они рассчитаны на ограниченное количество резов.

Конструкция крепления инструмента на маятниковом рычаге допускает замену круга без снятия болгарки, но частые остановки снижают продуктивность работы станка. Нельзя считать, что используемая в конструкции станка болгарка выпала из обихода цеха или мастерской — она демонтируется в течение нескольких минут и вполне пригодна для использования в качестве ручной машины.

В заключение

Маятниковая пила — оптимальный вариант использования болгарки. Здесь нет ограничений по геометрии разрезаемого металла. Если приходится резать трубы большого диаметра или, даже, разрезать на кольца автомобильные диски, то достаточно установить станок таким образом, чтобы заготовку можно было проворачивать вдоль горизонтальной оси. Как правило, такие детали достаточно массивные и зажимов для них не требуется. Важно только следить за равномерностью вращения и состоянием отрезного круга.

Здесь нет ограничений по геометрии разрезаемого металла. Если приходится резать трубы большого диаметра или, даже, разрезать на кольца автомобильные диски, то достаточно установить станок таким образом, чтобы заготовку можно было проворачивать вдоль горизонтальной оси. Как правило, такие детали достаточно массивные и зажимов для них не требуется. Важно только следить за равномерностью вращения и состоянием отрезного круга.

Станок для резки металла заводского изготовления для крепления болгарки можно купить в интернете. Но часто они изготовляются полностью из дюралевых сплавов и на прочность их надеяться не стоит. Очень быстро появляются люфты, и сделать точный рез, особенно на твердом металле, достаточно сложно. При этом цена такой установки довольно высока — за такую же сумму можно сделать самостоятельно станок с намного лучшими показателями.

Но часто они изготовляются полностью из дюралевых сплавов и на прочность их надеяться не стоит. Очень быстро появляются люфты, и сделать точный рез, особенно на твердом металле, достаточно сложно. При этом цена такой установки довольно высока — за такую же сумму можно сделать самостоятельно станок с намного лучшими показателями.

Стационарная отрезная пила из болгарки — устройство универсальное и не требующие соблюдения при изготовлении определенных стандартов. Свой вариант станка можно разработать самостоятельно, но предлагаемый принцип консольной маятниковой рамы, на которой закреплена болгарка, представляется оптимальным как для любительской, так и для профессиональной работы. Металлорежущий станок значительно безопаснее обычной болгарки — исчезает угроза закусывания круга в резу, вырывания инструмента из рук и перекоса заготовки.

Стойка для болгарки своими руками: чертежи и варианты изготовления

Болгарка — тяжелый инструмент, который сложно постоянно держать в руках. Поэтому мастера стараются закреплять её так, чтобы облегчить себе работу. Идеально подойдёт в этом случае стойка для болгарки, которую можно сделать самостоятельно. Изготавливается она быстро, а по стоимости обойдётся практически бесплатно в сравнении с работой слесаря.

Поэтому мастера стараются закреплять её так, чтобы облегчить себе работу. Идеально подойдёт в этом случае стойка для болгарки, которую можно сделать самостоятельно. Изготавливается она быстро, а по стоимости обойдётся практически бесплатно в сравнении с работой слесаря.

Пример самодельной стойки

Подготовка: инструменты и материалы

Стойка для болгарки своими руками изготавливается из металлических профтруб квадратной формы в разрезе (толщина стенок — 2 мм), к нему привариваются/привинчиваются: лист металла в качестве подставки, болты для закрепления и пружина (для противовеса). Соединять их придётся с помощью сварочного аппарата.

Если в доме нет труб, то в качестве материала сгодится и дерево твердых пород, а сварку можно заменить сверлением. В таком случае дополнительно понадобятся: шлифовальный аппарат, уголок, набор гаек и болтов с дрелью. Деревянный самодельный держатель для болгарки удобен тем, что его можно разбирать и собирать обратно.

Стойка для болгарки своими руками: чертежи и проекты

Проект выглядит примерно так

Чертеж можно нарисовать самостоятельно, взяв во внимание размеры и мощность изделия, а также место крепления. Стойка для УШМ своими руками изготавливается на основе вариантов, найденных в интернете, однако не стоит копировать их — лучше рассмотреть фотографии уже готовых крепежей, и, отталкиваясь от них, создать свой проект.

Важно! В основные задачи держателя для болгарки входит не только фиксация инструмента, но также сохранение его в вертикальном положении и настройка правильного угла резки.

Инструкция по изготовлению самодельной стойки для болгарки

В общем виде действовать надо так:

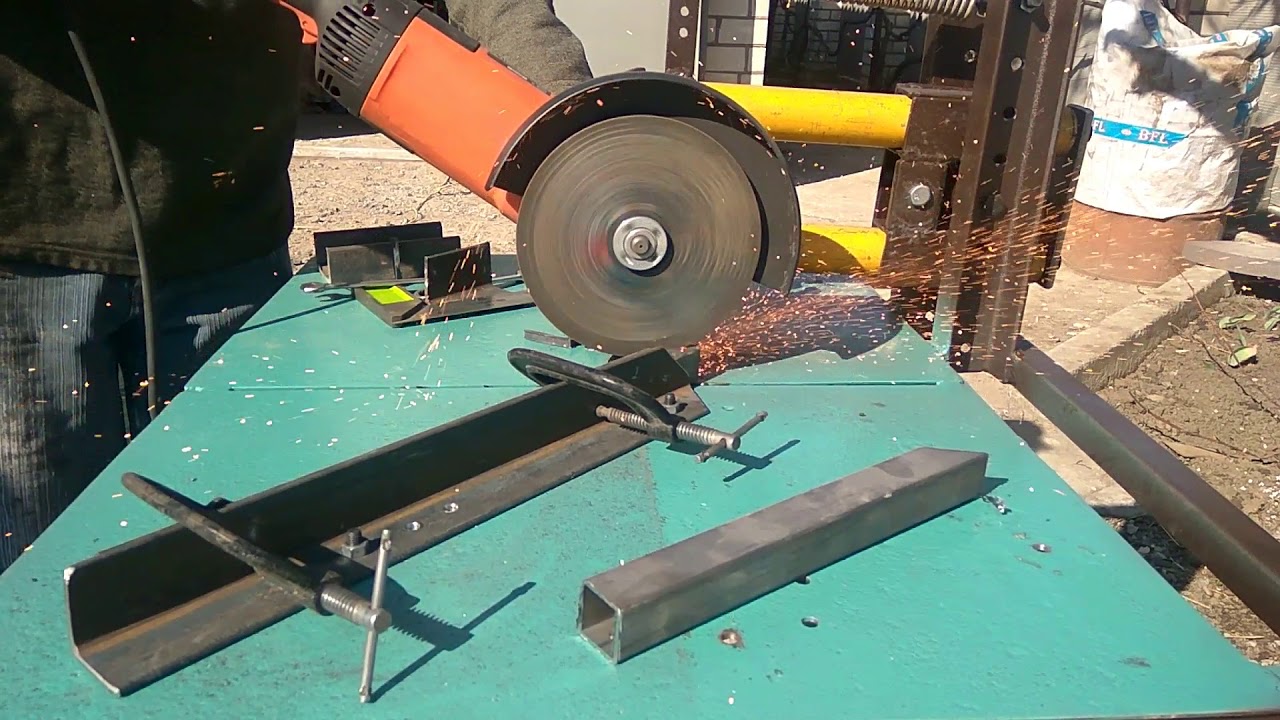

- Первым делом профтрубы нарезаются на отрезки, а затем либо привариваются, либо прикручиваются при помощи болтов. Во втором случае необходимо будет просверлить отверстия для крепления. В результате получается подставка в виде рамы.

- Следом соединяется скоба, к которой будет непосредственно прикреплена УШМ: в профиле сверлятся два отверстия диаметром 1 см и отпиливаются два отрезка по чертежу.

- Затем они должны быть прикреплены к подставке при помощи крестовины из двух отрезков, посреди которых также сверлится отверстие. В нём будет установлена шарнирная ось.

- Сквозь отверстия продевают болт М10 (15 см длиной) — он и будет осью. Удлинённые гайки привариваются к профилю, но так, чтобы они свободно вращались.

- На втором этапе изготавливается рычаг. Он может быть как маятниковым, так и неподвижным. Длина штатива рассчитывается из длины самой болгарки. Сделав два отреза, необходимо приварить их к гайкам, предварительно разметив их положение.

- Чуть ранее на болгарке была закреплена скоба, которую теперь нужно привинтить к штативу. Поможет в этом закрепленный у основания поворотный угловой элемент.

- При установке УШМ на самодельный держатель необходимо строго отмерять углы угольником.

К стойке болгарка крепится болтами.

К стойке болгарка крепится болтами. - Третьим этапом делаются направляющие. Для этого к основанию прикрепляются ещё два отреза, а также неподвижный болт. Чтобы поворотный угол перемещался, в нём необходимо просверлить отверстие, в котором будет крепиться болт.

- В скобе на болгарке делают отверстия, чтобы завинтить в них крючки. А в качестве подставки для станины подойдут болты, вкрученные с нижней стороны.

- На крючки цепляется пружина, чья длина должна быть измерена заранее. Её функция состоит в том, чтобы болгарка могла вставать вертикально после окончания работы.

- На финальном этапе самодельная станина для болгарки тестируется: делается пробный разрез и проверяется его угол.

В том, как сделать стойку для болгарки самому, нет ничего замысловатого.

Модель с небольшим кругом

Виды креплений — кратко

Вот какие варианты крепления предлагают специалисты:

- С резьбовыми креплениями и ручкой для управления.

- Полная фиксация механизма внутри металлической оболочки.

- Крепление УШМ хомутами на станине. Подойдёт для моделей с диском небольшого размера (не более 15 см).

- Болгарки и УШМ с диаметром круга более 20 см должны быть зафиксированы при помощи оси вращения, пружины, станины и направляющих креплений. Это обеспечивает максимальную надежность.

Модель с большим диском

Станина из прямоугольного профиля

Профиль — заготовка сама по себе очень твердая, поэтому станина, изготовленная из него, в процессе работы не подвергнется деформации. Поверх рамы-подставки накладывается плоскость: либо лист металла, либо фанера (ДСП также подойдет). Деревянные элементы придется подвергнуть шлифовке.

Стойка с кареткой на амортизаторах

Из труб круглого сечения и пары амортизаторов можно своими руками сделать не простую стойку для болгарки, а отрезной станок, имеющий в своём механизме передвижную каретку.

Обратите внимание! Трубы пригодятся для того, чтобы крепить направляющие к каретке и при этом не повредить амортизаторы — сами по себе они очень хрупкие.

Двигаясь горизонтально, она позволяет резать материал на продольные листовые пластины. Амортизаторы можно заменить более сложной рельсовой конструкцией с подшипниками.

Каретка — это важный элемент конструкции

Элементы из дерева или фанеры

Однако, если запаса металла недостаточно, на замену подойдёт дерево или любые древесно-стружечные материалы. Даже рычаг, держатель и другие главные элементы можно изготовить из древесины, например, из недорогих берёзы или лиственницы.

Фанеру лучше пустить на станину и основание изделия, при этом изготовив раму из прочного материала, который будет удерживать её от деформации. Ключевую роль в прочности конструкции играет толщина материала: чем толще — тем долговечнее.

Меры предосторожности

Сварка, пиление, сверление — всё это подразумевает работу с электрическими инструментами. Поэтому нужно соблюдать основные меры безопасности: не работать в помещениях с повышенной влажностью, а также защищать глаза и руки от попадания искр и крошек. Если распилочный стол вынесен на улицу, то над ним необходимо соорудить навес — он защитит машину от попадания снега или дождя, а металлические и деревянные элементы не сгниют и не заржавеют.

Если распилочный стол вынесен на улицу, то над ним необходимо соорудить навес — он защитит машину от попадания снега или дождя, а металлические и деревянные элементы не сгниют и не заржавеют.

Чтобы работа со станком была безопасной с самого начала, об этом нужно позаботится ещё на этапе его изготовления.

- Во-первых, каждая болгарка или УШМ имеет кабель. Он должен быть прикреплен к неподвижной части самодельного держателя. Для фиксации можно использовать пластиковые протяжки.

- Во-вторых, шатун, как и другие детали конструкции, должны быть пропорциональны размеру болгарки. Стол, поддерживающий изделие, должен быть устойчивым и прочным во избежание падения и, как следствие, травм мастера. К столу самодельная стойка для УШМ крепится при помощи тисков.

Важно! Перед началом работы необходимо провести внимательный осмотр круга, чтобы удостовериться в отсутствии на нём повреждений.

Чтобы повысить эффективность работы режущего аппарата, его предпочитают закреплять: таким образом фиксируется удобный угол резки, мастер облегчает себе работу, а также страхует себя от несчастных случаев. Задаваясь вопросом о том, как сделать стойку для болгарки самостоятельно, некоторые опасаются, что это выйдет затратно как по материалам, так и по усилиям, однако эти опасения напрасны. Для конструкции достаточно подручных материалов, которые есть в гараже у каждого любителя (дерева, фанеры, профтруб и водопроводных труб, металлических профилей). Базовых навыков в сварке и ремонтных работах будет достаточно, чтобы собрать работающий агрегат.

Задаваясь вопросом о том, как сделать стойку для болгарки самостоятельно, некоторые опасаются, что это выйдет затратно как по материалам, так и по усилиям, однако эти опасения напрасны. Для конструкции достаточно подручных материалов, которые есть в гараже у каждого любителя (дерева, фанеры, профтруб и водопроводных труб, металлических профилей). Базовых навыков в сварке и ремонтных работах будет достаточно, чтобы собрать работающий агрегат.

Отрезной станок из болгарки своими руками

Болгарка – инструмент весьма полезный и разносторонний. С его помощью можно резать металл, камень, плитку и, конечно же, шлифовать поверхности, но порой гораздо легче и точнее выполнить эти работы стационарным станком. К счастью, вы сможете сделать отрезной станок из болгарки своими руками.

К счастью, вы сможете сделать отрезной станок из болгарки своими руками.

Плюсы и минусы самодельного станка

Если вам приходится держать в руках болгарку достаточно часто, вы наверняка успели прочувствовать её минусы. Слабые места инструмента в его же главном достоинстве – мобильности.

Во-первых, не всегда удаётся закреплять детали во время резки, а их малейшая вибрация может привести к разрушению абразивного диска, что, в свою очередь, чревато тяжелыми травмами.

Во-вторых, мобильным вариантом инструмента достаточно сложно контролировать чёткую перпендикулярность разреза, учитывать толщину диска по отношению к метке и разрезаемому материалу, да ещё и придерживать его в случае необходимости.

В-третьих, достаточно сложно инструментом нарезать несколько деталей одинаковых размеров, особенно если речь идёт о прутиках и небольших трубах – после резки приходится ещё и подравнивать детали.

Ну и, конечно же, занятость обеих рук и предельная утомительная концентрация при работе, поскольку УШМ является одним из самых опасных инструментов. Чего только стоит обратный удар – внезапный отброс инструмента при заклинивании вращающегося абразивного диска в заготовке. Опасность обратного удара заключается не столько в отбросе инструмента, сколько в сопутствующем разрушении круга. На таких высоких оборотах осколки абразива способны очень серьезно травмировать оператора.

Чего только стоит обратный удар – внезапный отброс инструмента при заклинивании вращающегося абразивного диска в заготовке. Опасность обратного удара заключается не столько в отбросе инструмента, сколько в сопутствующем разрушении круга. На таких высоких оборотах осколки абразива способны очень серьезно травмировать оператора.

Особенно часто обратный удар происходит при завершении реза, когда детали соединяет лишь небольшая перемычка. В этом случае рекомендуется останавливать инструмент, не дорезая заготовку до конца, извлечь круг и дорезать деталь с обратной стороны. Отрезной станок, который можно сконструировать из доступных материалов, способен решить все перечисленные проблемы и обеспечить дополнительную безопасность.

Фотогалерея: инструмент, сделанный своими руками

Покупать или нет?

Найти готовый станок на прилавках магазина, удовлетворяющий на первый взгляд ваши запросы, достаточно простая задача. Но вряд ли найдется конструкция, выполненная полностью в соответствии с вашими требованиями, а ведь они то у всех разные. В таких случаях обладатели станков пытаются усовершенствовать или переделать их, но сталкиваются с очень серьёзными препятствиями – то производители изготовили станок из сплавов, с которыми очень сложно работать сваркой, то не учли мелочи, необходимые конкретно вам – например, точную линейку или более упругую пружину. Переделывать чужое гораздо сложнее, чем сделать своё.

В таких случаях обладатели станков пытаются усовершенствовать или переделать их, но сталкиваются с очень серьёзными препятствиями – то производители изготовили станок из сплавов, с которыми очень сложно работать сваркой, то не учли мелочи, необходимые конкретно вам – например, точную линейку или более упругую пружину. Переделывать чужое гораздо сложнее, чем сделать своё.

Как сделать отрезной станок из болгарки своими руками

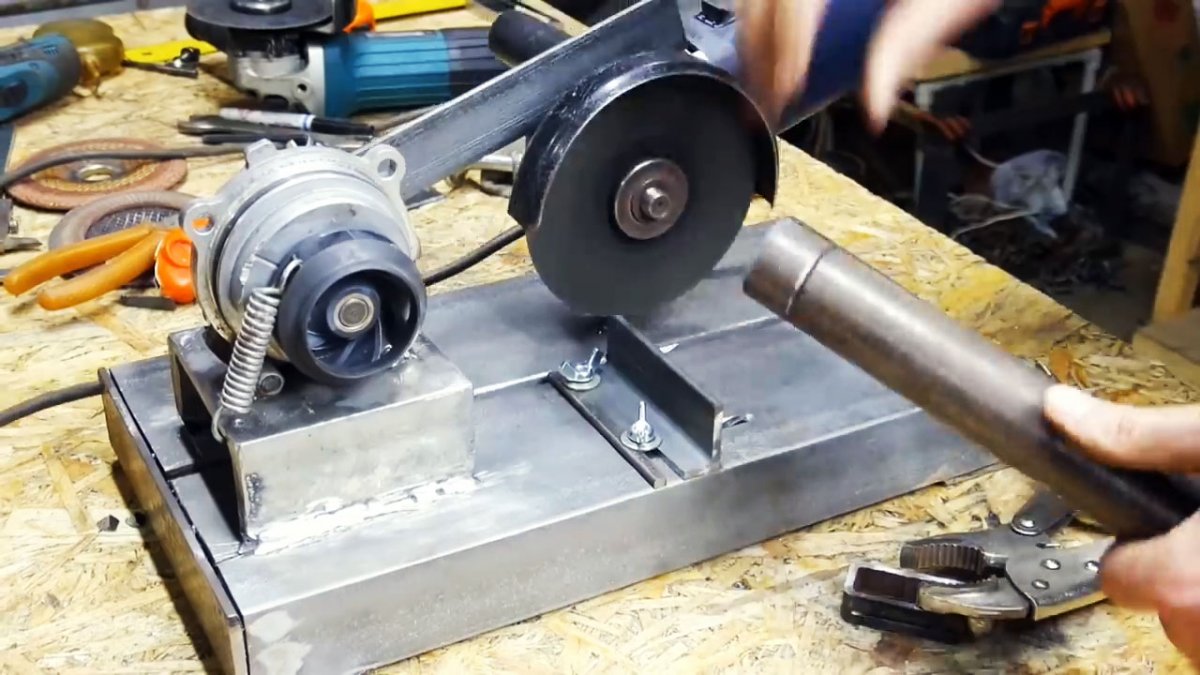

Самый простой самодельный станок для небольшой болгарки можно сделать при минимуме затрат и всего за несколько часов.

Из металлической трубы и уголков

Готовая конструкция такого станка будет представлять собой металлическую длинную трубу, выполняющую и роль каркаса, и роль ручки. Ближе к одному концу приваривается поперечная металлическая планка с двумя отверстиями для крепежа болгарки.

Труба в этой конструкции и ручка, и крепление

С этой же стороны труба крепится к одной стороне небольшого куска уголка на подвижный вал, сам же уголок другой своей стороной крепится или к рабочему столу, или просто на пол в рабочем помещении. С противоположной стороны от крепления нужно обязательно зафиксировать пружину, которая позволит всей конструкции возвращаться в исходное положение. Вот и всё – станок готов, нужно лишь правильно закрепить болгарку. Конечно, такой вариант – для самых простых работ с металлом, а для сложных, где требуется точность, конструкция должна быть уже более устойчивой и основательно.

С противоположной стороны от крепления нужно обязательно зафиксировать пружину, которая позволит всей конструкции возвращаться в исходное положение. Вот и всё – станок готов, нужно лишь правильно закрепить болгарку. Конечно, такой вариант – для самых простых работ с металлом, а для сложных, где требуется точность, конструкция должна быть уже более устойчивой и основательно.

Видео: отрезной станок из подручных материалов

Отрезной станок со станиной (чертёж)

Необходимые инструменты и материалы

Для изготовления отрезного станка вам понадобятся следующие материалы и инструменты: стальной уголок, профильная труба, лист металла для платформы (или более лёгкий вариант из ДСП), сварочный аппарат, швеллер, дрель, вал, несколько одинаковых подшипников, труба небольшого диаметра, пружина, а также реле и педаль. Сварку, если подумать, можно заменить прочными болтами, вот для этого вам и понадобится дрель. Кстати, такой вариант позволит ко всему прочему ещё и разобрать станок в случае такой необходимости.

Кстати, такой вариант позволит ко всему прочему ещё и разобрать станок в случае такой необходимости.

Чертёж

Изготовление станка следует начинать с отрезки деталей на каркас. Чтобы не допустить порчи дорогостоящего материала, внимательно изучите многочисленные чертежи, которые можно найти в интернете или же следуйте моделям на прилавках. В последнем случае составьте чертёж самостоятельно, для этого особых навыков не нужно – главное на бумаге представить готовую конструкцию и её пропорции. Для каждой болгарки нужен свой чертёж, ведь инструменты от разных производителей могут кардинально отличаться – где-то можно будет снять ручку, где-то придётся придумывать стойку для всей болгарки целиком! Плюс ко всему – под разные размеры диска нужен разный каркас. Ниже представлено несколько схем.

Фотогалерея: схемы отрезных станков из болгарки по металлу и для плитки

Каркас

Простейший каркас состоит из двух рам на общей оси. Нижнюю раму следует закрепить на платформе – металлической или из ДСП. Если болгарка большая, лучше использовать металл. Верхняя рама, к которой прикручивается болгарка, должна вращаться по вертикали относительно нижней, как маятник. Для фиксации исходного положения нужна пружина. К нижней раме приваривается крепление, которое состоит из прижимного уголка и подвижной струбцины.

Если болгарка большая, лучше использовать металл. Верхняя рама, к которой прикручивается болгарка, должна вращаться по вертикали относительно нижней, как маятник. Для фиксации исходного положения нужна пружина. К нижней раме приваривается крепление, которое состоит из прижимного уголка и подвижной струбцины.

Каркас станины можно изготовить из металла

Линейка

В станке очень важно предусмотреть измерительные детали, благодаря которым вы сможете отрезать заготовки с точностью вплоть до 1 мм. В данном случае лучше всего подойдёт подвижная линейка с ограничителем, приваренная к трубке. Выставив с ее помощью точный размер и закрепив торцевым винтом, вы можете приступать к работе.

Электроника

Для удобства работы предусмотрите в конструкции пусковую педаль или кнопку с коммутацией через низковольтное реле на 12 В. Через него и будет подаваться напряжение на болгарку. С помощью такой несложной конструкции мы освобождаем руки, достигаем точного ровного среза без применения тисков, да и экономим время на точных замерах. Этот инструмент заменит отрезную пилу по металлу, а в случае необходимости вы всегда сможете вернуть УШМ в её мобильное состояние.

Этот инструмент заменит отрезную пилу по металлу, а в случае необходимости вы всегда сможете вернуть УШМ в её мобильное состояние.

Видео: станина для болгарки из металла

Видео: станок-самоделка с линейкой для металла

Безопасность

Работая с болгаркой, стационарной или ручной, о безопасности нужно помнить всегда. В случае со стационарным вариантом вам нужно учесть направление инструмента и положение защитного кожуха – важно, чтобы кожух полностью скрывал зону, в которой располагается оператор. При наличии станка у вас, наверняка, возникнет желание использовать инструмент не по назначению – например, прикрепить к УШМ пильный круг для дерева, чего делать категорически нельзя!

Древесина – материал неоднородный, в ней могут быть сучки или даже гвозди.

Скорость оборотов болгарки значительно превышает положенную скорость стандартной пилорамы, что очень быстро приведёт пильный диск в негодность.

Но, помимо этого, в отличие от абразивных и шлифовальных дисков, пильные имеют острые зубцы, которые представляют высокую опасность. Рисковать здоровьем ради быстрого распила попросту неразумно. После установки инструмента и нового диска работу болгарки следует проверять как минимум 1 минуту на холостых оборотах – круг должен вращаться совершенно свободно, без излишней вибрации, не задевая кожуха.

Отрезной станок из болгарки не так и сложно сделать самому. И в дальнейшем этот инструмент поможет вам сэкономить время и силы.

Оцените статью: Поделитесь с друзьями!

Стойка для УШМ (болгарки) своими руками или самодельный отрезной станок

Стойка для УШМ (болгарки) своими руками или самодельный отрезной станок

Как я уже говорил ранее, в гараже две проблемы — ровно отрЕзать и ровно просверлить. Проблема со сверлением решена, стойка для дрели стОила потраченного времени и средств на все сто. Долго пылилась в углу ожидая своего часа болгарка. Именно болгарка — сделанная в далеком 1977 г. в Болгарии на «ЭЛПРОМ ЛОВЕЧ», жутко тяжёлая но, по слухам, очень надёжная УШМ. Я пробовал работать ей. Я считал себя если не крутым спецом, то уж точно бывалым. Работал всегда большой MAKITA 9069, вещь довольно мощная и тяжёлая. Но болгарка в сравнении с макитой — дикая зверюга. При схожей с макитой мощности 1.9 кВт она ощутимо тяжелее, к тому же конкретно моя под диски 180 мм и оборотами на выходе 8500 об/мин. В общем решил я тогда, что в руки её больше не возьму (ссыкотно) и путь ей только в стойку. А стойку хотел сделать очень давно. И конечно стойка должна быть как обычно — «лёгкая, прочная и надёжная». Сразу скажу, единственное оправдание проделанной работе — «ну это же ДЛЯ СЕБЯ, на долгие годы, хороший инструмент не бывает простым…».

Проблема со сверлением решена, стойка для дрели стОила потраченного времени и средств на все сто. Долго пылилась в углу ожидая своего часа болгарка. Именно болгарка — сделанная в далеком 1977 г. в Болгарии на «ЭЛПРОМ ЛОВЕЧ», жутко тяжёлая но, по слухам, очень надёжная УШМ. Я пробовал работать ей. Я считал себя если не крутым спецом, то уж точно бывалым. Работал всегда большой MAKITA 9069, вещь довольно мощная и тяжёлая. Но болгарка в сравнении с макитой — дикая зверюга. При схожей с макитой мощности 1.9 кВт она ощутимо тяжелее, к тому же конкретно моя под диски 180 мм и оборотами на выходе 8500 об/мин. В общем решил я тогда, что в руки её больше не возьму (ссыкотно) и путь ей только в стойку. А стойку хотел сделать очень давно. И конечно стойка должна быть как обычно — «лёгкая, прочная и надёжная». Сразу скажу, единственное оправдание проделанной работе — «ну это же ДЛЯ СЕБЯ, на долгие годы, хороший инструмент не бывает простым…».

Начинал как и все — сварил прямоугольник для основания.

Основание — труба 50*50 и 45-й уголок.

Для шарнира взята задняя ступица, вроде бы с CHERY TIGGO. Срезал с неё центральный выступ, сковырнул датчик АБС.

Задняя ступица от чери тигго.

Крепится ступица к швеллеру, в котором вырезано отверстие для крепления. Вырезал болгаркой, довольно трудно кстати. Дорабатывал напильником.

Отверстие в швеллере под ступицу.

Основной кронштейн для болгарки начинал делать от самой болгарки. Сначала подогнал уголки к штатным местам крепления ручек, затем приварил между ними третий уголок.

Кронштейн болгарки.

Потом согнул кронштейн-хомут по корпусу болгарки из 2 мм стали.

Кронштейн — хомут из 2 мм стали.

К этому хомуту приварил болт и соединил уголком с крепёжной частью. Ко всей полученной конструкции приварил трубу 50Х50 с отверстиями для крепления к ступице.

Крепление болгарки.

С помощью болта регулируется положение болгарки относительно стола. Далее привариваю к основанию 60-й уголок — к нему будет крепиться швеллер. Прикидываю расположение и сверлю швеллер и уголок под ним. Болты крепления будут разные — М10 и М12, это связано со второй регулировкой, швеллер должен немного поворачиваться за счёт увеличенных отверстий под болты.

Прикидываю расположение и сверлю швеллер и уголок под ним. Болты крепления будут разные — М10 и М12, это связано со второй регулировкой, швеллер должен немного поворачиваться за счёт увеличенных отверстий под болты.

Крепление швеллера к основанию.

Дальше приварил ещё две трубы — направляющие для прижимного механизма, а также усилил конструкцию двумя отрезками 50-го уголка.

Почти готовый рабочий стол.

Дальше поверх всего этого привариваю листы толщиной 4 мм. Как ни старался, а идеально ровной поверхности не получилось, перепады в 1-1,5 мм имеются, но на практике на точность реза это не влияет.

Рабочий стол.

Теперь уже можно собрать установку. Дополнительно усиливаю уголками швеллер и основной кронштейн. Общий вес установки становится ещё не критичным, но уже довольно интересным…

Первая сборка.

Дальше было самое долгое и муторное — оснастка для работы. Это упор и прижим для заготовки, это возвратная пружина, это расширитель стола. Начнём с упора для заготовки. Берём отрезок 50-го уголка, привариваем к нему небольшой прямоугольник.

Упор для заготовки.

Теперь надо вырезать в нём дугу, чтобы можно было резать заготовки под любым углом. С помощью шаблона сначала сверлю отверстия по дуге. Затем фрезой протачиваю дугу полностью.

Дуга для резки под углом.

Теперь прижимное устройство. Винт взят от старого и гнутого восьмого домкрата. Я справедливо рассудил, что это будет лучше обычной китайской шпильки. Конец винта я сточил до 6 мм и нарезал резьбу.

Старый домкрат пошёл в расход.

Для подвижной части самое трудное — сделать ось. Я делал из отрезка той самой китайской шпильки, сразу скажу — токарку не использовал, стачивал до нужного диаметра болгаркой, пусть и с некоторыми приспособлениями.

Подвижная часть. Сточено без токарки.

А это уже собран и на своём месте.

Прижимное устройство.

Осталось закрепить гайку. Прижимное устройство планировалось съёмным, поэтому крепится на болты, резьба нарезана прямо в рабочем столе. Гайку домкрата обварил кусочками 4 мм стали.

Замуровал гайку.

Так как прижимное было готово, решил порезать трубу для ножек стола, заодно посмотреть как это всё работает. В результате сделал вырез на упоре заготовки — в него корпус редуктора болгарки упирался. Также чуть позже подрезал прижим по ширине.

Прижимное устройство собрано.

Кстати, на фото видно гайки с барашками — с ними я поработал один рез. Никогда не используйте в таких местах гайки с барашками, ручного усилия крайне не достаточно для хорошей фиксации упора. Это бесценный опыт — гайки ослабли, диск разлетелся в клочья. Теперь там обычные гайки, затягиваю всегда очень плотно.

Дальше возвратная пружина. Ну как пружина… я думал будет пружина, но в итоге получилось нечто покруче. Я осознаю, что сам всё усложнил, но результат того стОил. Вот представил я какая мощная пружина нужна чтобы удерживать болгарку, и что усилие в конце реза должно быть не маленькое. К тому же, после реза надо плавненько отводить болгарку вверх. А хотелось — чтобы порезал, отпустил и она сама ПЛАВНО вернулась в исходное положение. Что для этого надо? Газовый упор конечно, от девятки, давно валяется на полке. И ещё — система возврата должна быть скрытой, то есть работать снизу. Это значит понадобятся дополнительные тяги и рычаги. На самом деле сделать это получилось достаточно легко, я бы даже сказал быстро. Сначала сделал прорезь в столе под рычаг. Сам рычаг сделал из уголка, путём многих примерок придал ему нужную форму. Крепится рычаг прямо на ступицу, к штатной шпильке.

Рычаг возвратного механизма.

Понадобятся ещё некоторые детали — собственно газовый упор, длинная тяга к нему, хомут согнутый из шпильки М6. Упор встал как там и был. Заработало с первого раза. Поначалу казалось что поднимает резковато, но когда болгарка обросла всякими ручками и кожухом, то получилось в самый раз.

Детали механизма возврата. Механизм в положениях сжато-разжато.

Ну собственно это почти всё. Ещё был сделан искроуловитель — просто жестянка прикрученная на пути искр. Ещё поставил отдельную ручку привода — трубу прикрутил к основному кронштейну, а к трубе — штатную боковую ручку болгарки. Конечно сделал расширение стола, по принципу труба в трубе. Здесь была засада, внутрь трубы 50Х50 входит труба 45Х45. Она существует в принципе, но по факту её нигде не найти. Пришлось наваривать 4 мм полоски на трубу 40Х40. На расширении будут постоянно два приспособления — дополнительный упор заготовки — нужен чтобы отрезаемая часть не была подхвачена диском и не улетела, и дополнительный упор для «клонирования» детали — если надо две и более детали одинаковой длины не нужно мерить длину перед каждым резом.

Расширение стола и приспособления на нём.

Да, забыл про кожух защитный. Родной кожух был давно утерян, стоял уже под 230-й диск. Я его нарастил где можно по максимуму и сделал к нему откидную часть как на фабричных монтажных пилах.

Защитный кожух и откидная часть к нему.

И только когда настало время красить, я увидел количество деталей «простой и лёгкой» стойки для болгарки. Переносить установку в сборе лучше вдвоём. Нет, можно конечно и одному… но очень тяжело.

Готова к работе.

После завершения стали очевидны несколько факторов усложняющих работу на установке. Первое — нужно постоянное место для неё, таскать туда-сюда просто не получится, да и не всегда есть помощник для этого. Второе — нужно снижать обороты. На 8500 об/мин нельзя работать 230 диском, а 180-го маловато — мешает прижимной механизм. В настоящее время активно внедряю в систему регулировку оборотов с обратной связью, чтобы заданные обороты не проседали под нагрузкой. К тому же, появится возможность использовать пильные диски по металлу (3000 об/мин для 230-го диска) и по дереву (около 4000 об/мин). А при желании можно и 355 мм диск воткнуть, правда придётся стол допиливать и новый кожух делать.

Если остались какие-либо вопросы — просмотр 10 мин. видео ниже поможет разобраться.

Автор: titaniumbolt

Источник: www.drive2.ru/c/563472772274061889/

Орбитальный шлифовальный станок из болгарки своими руками

Здравствуйте, уважаемые читатели и самоделкины!

Многие из Вас часто сталкиваются в своей мастерской с необходимостью выполнения различных шлифовальных работ. Иногда их можно выполнить вручную, или при помощи различных машинок. Однако также возникает потребность в обработке деталей на различного рода шлифовальных станках.

В данной статье, автор YouTube канала «Tool and hands» расскажет Вам, как он сделал простенький орбитальный шлифовальный станок из обрезков стального профиля и болгарки.

Автор будет использовать в этом проекте сварочный аппарат, однако вполне можно обойтись и без него, закрепив элементы конструкции при помощи болтов и гаек.

Материалы.

— Стальные профильные трубы 25Х40 мм

— Листовая фанера

— Стальной лист или полоса

— Саморезы, болты М12

— Аэрозольная краска

— Уайт-спирит

— Наждачная бумага.

Инструменты, использованные автором.

— Струбцины

— Болгарка

— Заточной, лепестковый зачистной и отрезной диски

— Шлифовальная насадка для болгарки

— Сварочный аппарат

— Шуруповерт, сверла по металлу

— Сверло с зенковкой

— Электрический лобзик

— Тиски, молоток

— Линейка, угольник, маркер.

Процесс изготовления.

Первым делом автор приступает к изготовлению основания рамы для станка. Он нарезает из стального профиля 25Х40 мм шесть заготовок длиной 250 мм.

Эти профильные трубы уже были в употреблении, поэтому нужно удалить остатки старых сварочных швов заточным диском.

Старое лакокрасочное покрытие мастер удаляет при помощи лепесткового зачистного диска.

Из четырех заготовок автор сваривает квадратное основание, и зачищает сварочные швы.

Подставкой для столика станут две оставшиеся заготовки, которые нужно приварить к верхней части рамы.

Теперь автор приступает и изготовлению держателей для болгарки. Они будут сделаны из стального листа, хотя подойдет и полоса.

В двух пластинах высверливаются по паре отверстий 12 мм диаметром.

Зафиксировав пластину в тисках, автор удаляет излишки металла, получая длинный вырез в обеих деталях.

Стойки привариваются к другому краю основания, затем зачищаются все швы.

Перед покраской автор обезжирил все поверхности уайт-спиритом. Затем нанес два слоя аэрозольной эмали.

В то время, пока краска высыхает, автор вырезает столешницу из толстой листовой фанеры. После лобзика все грани зачищаются наждачной бумагой.

Столешница устанавливается на раму, по ее углам сверлятся отверстия при помощи сверла с зенковкой. Затем вкручиваются саморезы. Также фиксируется на стойках болгарка, для этого прекрасно подходят отверстия от рукоятки.

Вот такой небольшой шлифовальный станочек получился у мастера. Конечно, в плане его оптимизации можно доработать возможность наклона столика относительно шлифовального диска. Такая функция пригодится при заточке инструментов.

Такую же раму можно сделать и из деревянных брусков, при этом можно будет отказаться от сварочных работ.

Благодарю автора за идею простой, но весьма полезной конструкции шлифовального станочка для мастерской!

Всем хорошего настроения, удачи, и интересных идей!

Авторское видео можно найти здесь.

[media=https://www.youtube.com/watch?v=VtG4gZAoH78]

Источник (Source)

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Отрезной станок из болгарки, выполненный своими руками из металла по чертежу

Болгарка – это удобный инструмент, который для каждого мужчины просто незаменим. Именно это оборудование в умелых руках может выполнять большое количество самых разнообразных операций. Но очень часто многие домашние мастера, выполняя какую-либо работу шлифовальной машиной, понимают, что иногда резка металла может быть выполнена намного быстрее, проще и качественнее, если такой отрезной станок не приобретен в магазине, а сделан, например, дома, своими руками.

Конечно же, сделать такой станок самостоятельно можно, и существует на сегодняшний день несколько его вариантов. Но конечно же, все эти конструкции имеют как свои положительные стороны, так, соответственно, и отрицательные характеристики.

Самодельный станок: плюсы и минусы

Для тех, кто пользуется болгаркой, очевидны ее минусы. Эти неприятные моменты получаются, как ни парадоксально, из основного достоинства угловой шлифовальной машины – мобильности.

Отрицательными моментами при использовании болгарки являются:

- Не всегда можно закрепить детали для резки, а их вибрирование может разрушать абразивный диск, что опасно серьезными травмами для оператора.

- Тяжело соблюдать точный перпендикулярный разрез и учитывать толщину диска по отношению к материалу для резки и разметке и при этом самому держать материал.

- Тяжело нарезать несколько деталей одного размера. Например, прутья, маленькие трубки. А ведь их необходимо выравнивать после нарезки.

- Занятость обеих рук одновременно, утомительная концентрация внимания во время резки, так как угловая шлифовальная машина или болгарка – это инструмент, который является травмоопасным. Например, весьма вероятен отброс шлифовальной машинки при заклинивании диска в материале и тогда возможна последующая поломка круга. И вот при этом осколками абразива человек может сильно пораниться; чаще всего этот отброс случается в конце резки, при этом детали держатся вместе небольшой перемычкой, в такой ситуации нужно остановить резку, вынуть круг и завершить работу с оборотной стороны детали.

Отрезной станок из болгарки своими руками

За несколько часов при малых затратах возможно самостоятельно своими руками сделать простую шлифовальную машинку, удобную для выполнения несложных работ с маленькой болгаркой. Она является длинной металлической трубой, которая сама является и каркасом, и ручкой. К одному краю этой трубы нужно поперек приварить планку из металла с двумя отверстиями для закрепления инструмента.

С этой же стороны труба прикрепляется к маленькому кусочку уголка надвигающийся вал, а сам уголок крепится на столе или на полу. Пружину, позволяющую всей конструкции приходить в исходное положение, нужно закрепить с другой стороны трубы. После этого перед началом работы необходимо закрепить болгарку.

Для выполнения более сложных работ придется конструировать отрезной станок усложненной конструкции. Соответственно, для этого понадобится чертеж. Для изготовления потребуются следующие детали:

- Уголок из металла.

- Профильная труба.

- Лист из металла или лист из древесно-стружечной плиты для платформы.

- Аппарат для сварки.

- Швеллер.

- Дрель.

- Вал.

- Подшипники.

- Труба с малым диаметром.

- Пружина, реле и педаль.

Детали станка соединяются сваркой или прочными болтами при помощи дрели (и станок станет разборным).

Пошаговая схема изготовления

Схема самостоятельного конструирования отрезного станка представлена по шагам. Первый шаг создания собственной шлифовальной машинки своими руками — это подготовка деталей и создание чертежа. Сначала необходимо нарезать детали для создания каркаса. Но перед этим следует внимательно прочитать схему, дабы не испортить дорогой материал.

Схемы станка можно скачать из интернета или сделать самому на бумаге, ориентируясь на магазинные станки (важно на бумаге изобразить конструкцию шлифовальной машинки и все пропорции). Для всех болгарок необходима собственная схема, так как ониразличных производителей, то существенно отличаются. Необходимо также помнить, что под различные размеры диска нужны и различные каркасы.

Второй шаг для создания шлифовальной машинки своими руками – это создание каркаса. Простой каркас представляет собой две рамы и общую ось. Нижнюю раму нужно закреплять на платформе из металла или раме древесно-стружечной плиты.

Инструмент будет прикручен к верхней раме, поэтому эта рама будет вращаться по вертикали, как маятник, относительно нижней Крепеж. Необходимо будет также использовать пружину для фиксирования исходного положения. Четвертый, состоящий из прижимного уголка и струбцины, будет приварен к нижней раме.

Третий шаг создания собственной шлифовальной машинки своими руками – это использование измерительных деталей в станке. Измерительные детали позволяют нарезать заготовки с точностью до одного миллиметра. Лучшим вариантом станет приваренная к трубе подвижная линейка с ограничителем, которая закрепляется торцевым винтом.

В станке лучше всего предусмотреть педаль запуска или коммутационную кнопку через низковольтное реле для подачи напряжения. Это делается для удобства работы и освобождения рук, этим добиваются точного среза без использования, и уменьшаются затраты времени для точных замеров.

Такая угловая шлифовальная машина выполнит функции отрезной пилы по металлу.

Работая с подобным оборудованием, не забывайте о технике безопасности. Иначе небрежное отношение может привести к самым непредсказуемым и трагическим последствиям.

Оцените статью: Поделитесь с друзьями!

Как сделать отрезной станок из болгарки и старых амортизаторов

Этот станок, сохраняя высокую производительность болгарки, обеспечивает большую универсальность, прецизионность и безопасность работы. Его сборка не потребует чрезмерных затрат, специальных станков и высокой квалификации.

Понадобится

Станок мы соберем из следующих материалов и комплектующих:

- пары старых амортизаторов;

- двух закрытых подшипников;

- стальных труб;

- равнополочных уголков;

- шпилек, шайб и гаек;

- профильной квадратной трубы;

- листового металла;

- газлифта мебельного.

- При этом нам нужна будет:

болгарка, сварка, дрель с насадками, металлическая щетка, тиски, гаечные ключи, струбцины и т. д.

Процесс изготовления отрезного станка

Металлической щеткой удаляем со старых амортизаторов загрязнения.

В торцы разрезанной по длине трубы, слегка ударяя молотком по куску фанеры, устанавливаем подшипники и завариваем разрез.

Из двух уголков свариваем швеллер и с одного торца, используя трубу с подшипниками, наносим полукруглые выемки и выбираем их болгаркой. Укладываем эту трубу в выемки и привариваем.

К другому торцу «швеллера» вертикально привариваем два уголка на размер меньше так, чтобы смежные полки были в центре. Ставим в каждый уголок амортизатор и закрепляем их сваркой.

Два уголка равной длины и высоты соединяем так, чтобы две сопрягаемые полки оказались в центре, и прихватываем сваркой.

Зажимаем их в тиски и в спаренных полках сверлим отверстие. Маркером наносим дугообразный контур и вырезаем его болгаркой. Удаляем сварные прихватки и разъединяем полученные детали.

Шпильку со сферической гайкой на одном конце вставляем снаружи в отверстие уголкового фрагмента с опиленным по дуге полкой, надеваем шайбу, просовываем через подшипники в трубе, ставим еще шайбу и пропускаем через второй фрагмент уголка. Снаружи на шпильку навинчиваем обычную гайку. Нижние полки уголков свариваем по линии контакта.

Наносим краску на торцы штоков амортизаторов, прикладываем к ним отрезок профильной квадратной трубы и по отпечаткам краски сверлим отверстия. Надеваем квадратную трубу на штоки и сверху навинчиваем корончатые гайки.

Собираем раму из квадратных труб, используя мерительный и магнитный угольники, чертилку, болгарку и сварку.

Производим шлифовку швов.

Для закрепления кронштейна из уголков на раме, на одном ее конце поперек и впритык привариваем квадратную трубу.

По крепежным отверстиям в кронштейне, намечаем точки сверления отверстий в поперечине. Закрепляем кронштейн на раме болтами и гайками, используя гравера. На другой конец рамы от торца привариваем прямоугольную стальную пластину шириной, равной ширине рамы.

Усиливаем соединение амортизаторов с основанием привариванием косынок. В одно из отверстий в квадратной трубе вставляем болт с гайкой и привариваем ее к трубе.

Закрепляем основание амортизаторов в кронштейне из уголков на раме с помощью шпильки, шайб, сферической и простой гайки. В основании амортизаторов сверлим отверстие для провода.

К одному амортизатору и раме привариваем по кронштейну с отверстиями. Закрепляем в них мебельный газлифт.

Из стального листа вырезаем пластину с сужением к одному концу, начиная с середины. К узкому концу вертикально по магнитному уголку привариваем трубку. Пластину широкой стороной крепим сваркой к торцу квадратной трубы, ориентируя трубку внутрь.

На болгарку болтами монтируем крепление, сваренное из стальных пластин в виде буквы П. Лишний металл после разметки удаляем и зачищаем швы и места резки.

Крепим болгарку болтами к квадратной трубе.

Включаем инструмент и делаем прорезь в пластине рамы, также сверлим в ней отверстия для фиксации упора прямо или под углом, меняя положение подвижного болта.

Теперь, закрепляя струбцинами на упоре заготовки любого профиля, разрезаем под 90 или 45 градусов с высокой точностью.

Также идеально ровно режем листовой металл, перемещая диск болгарки. Штоки амортизаторов при этом служат направляющими, а газлифт возвращает инструмент в исходное положение.

Смотрите видео

DIY Tool and Cutter Grinder Idea Notebook

В какой-то момент большинство механиков-любителей заинтересуются возможностью создания шлифовального станка для инструментов и резцов. Есть что-то увлекательное в создании станка с нуля, особенно со всеми этими ручками и рычагами. У профессионалов есть веская причина иметь доступ к таким устройствам, хотя в наши дни они не так уж и распространены.

Эта статья является отправной точкой для будущих проектов DIY Tool и Cutter Grinder.Это сборник идей и ссылок на другие статьи, которые можно использовать в качестве ресурсов. Он работает от более известных ручных станков, таких как Quorn Tool Grinder, до моего собственного фетиша, который представляет собой DIY-инструмент с ЧПУ и резак. Мы начнем с простого и перейдем к сложному.

Станок для шлифования инструментов и прочие принадлежности для портовых грузовых перевозок

Многие люди считают этот недорогой инструмент и твердосплавный шлифовальный станок отличной покупкой и незаменимой для домашнего магазина. Моя отлично себя зарекомендовала прямо из коробки.Я даже проделал большой путь с колесами относительно низкого качества, которые шли вместе с ним.

К сожалению, это приходит и уходит. Harbour Freight не всегда их предлагает. У Grizzly есть такая же модель в наличии:

Я добавил несколько фотографий и комментариев об аксессуарах, которые люди для него сделали:

Алмазная насадка для правки…

Угловая насадка…

Рекомендуемые колеса:

Колеса для этой шлифовальной машины имеют диаметр 6 дюймов и оправку 1 1/4 дюйма.

Diamond 220 grit от Enco: Получил на днях!

Aluminium Oxide 46 Grit от J&L: Я собираюсь немного поработать колеса, поставляемые с шлифовальным станком, и посмотреть, как они себя чувствуют.

Дополнительные приспособления и настройки

Это от Джима Хаббелла. Балансировка новых колес:

XY Стол с чувствительной подачей и универсальные тиски для токарного инструмента:

Фрезерные станки с одной кромкой: шлифовальный станок с V-образной головкой

Измельчитель Harbour Freight — отличный инструмент.С помощью подходящих принадлежностей вы можете затачивать сверла и отлично выполнять шлифовку ручных токарных инструментов. Но и он многого не может. Пройдет совсем немного времени, прежде чем машинист, заинтересованный в шлифовании инструмента, откроет «Однокромочные шлифовальные станки», которые можно представить как шлифовальные станки с V-образным битом. Deckel делает культовую модель этой машины, но есть много подделок.

Это видео дает отличное введение в этот класс машин, как они работают и что они могут делать:

Типы работ, которые можно выполнить с помощью инструмента с одной кромкой и фрезерного станка:

- V-образные насадки

- Инструменты для формования V-Bit

- Специальные фрезы с одной канавкой, например фрезы «ласточкин хвост».

- Инструменты для снятия фаски и круглых углов

- Разгрузка хвостовиков концевой фрезы для обработки глубоких карманов

- Шлифовка хвостовика Weldon Flat для державок с установочными винтами

- Преобразование концевой фрезы в фрезу для Т-образных пазов

- Вы можете затачивать кончик концевой фрезы, но не кромки спирали.

Beijing Deckel Инструмент и шлифовальный станок для фрез

Deckels широко копируются на азиатском импортном рынке. Я смотрел несколько видеороликов на YouTube о том, как использовать такую «клонированную» кофемолку, когда у меня появилось вдохновение.Просмотр этих видео был очень интересным — он помог понять, как используются шлифовальные машины в стиле Deckel. Но что еще более важно, это пробудило в моей памяти гаджет, который у меня был в магазине, но я еще не использовал его:

Это универсальные тиски, которые я купил у продавца на eBay 800Вт. Они очень недорогие и кажутся хорошо сделанными. Также я без проблем купил ряд вещей от 800 ватт…

Основываясь на схожести универсальных тисков с державкой на шлифовальных машинах T&C, я пришел к идее создать аксессуар для скромного шлифовального станка Harbor Freight Tool, который имитировал бы более сложный стиль.Вот как это выглядит:

Универсальные тиски крепятся к прецизионной штанге, которая может поворачиваться и перемещать инструмент по шлифовальному кругу. Универсальные тиски позволяют точно контролировать угол плоскости, под которым инструмент, охватывающий поверхность шлифовального станка, когда узел поворачивается. Глубина резания регулируется стержнем с резьбой, который опирается на конец вала. Регулирующий стержень сопряжен с шарикоподшипником, запрессованным в конец вала. Таким образом, вал можно вращать для заточки инструмента без поворота регулировочного стержня и перемещения держателя инструмента влево или вправо.

Сам вал удерживается в бронзовых втулках. Для заточки концевых фрез можно было установить прецизионный воздушный подшипник в держателе инструмента и продолжить работу.

Этот вид аксессуаров выглядит относительно простым в изготовлении, и я не знаю, почему он не может давать результаты, очень похожие на коммерческую кофемолку.

Какими бы интересными ни были эти машины, они в конечном итоге ограничены и к тому же чертовски дороги — около 1000 долларов за приличную копию машины Deckel SO. Вы можете установить насадки на недорогую шлифовальную машину, но все равно будете ограничены геометрией машины.

Шлифовальные машины для инструментов и фрез: популярные конструкции для самостоятельного изготовления

Шлифовальные станки с одной кромкой

интригуют, но они все равно не затачивают концевую фрезу. Для этого вам понадобится инструмент с более сложной геометрией и степенями свободы.

Вот несколько заметок о различных шлифовальных машинах T&C, которые я собрал для вдохновения.

Кворн, вероятно, самый известный. Это красивая замысловатая машинка:

Резак Quorn…

Мне пришла в голову мысль о том, чтобы ЧПУ вытащил Quorn из прутка, и я уверен, что это был бы увлекательный проект, но есть более простые конструкции инструментов и фрезерно-шлифовальных станков, чтобы выполнить эту работу.

Недавно я наткнулся на шлифовальный станок под названием Tinker:

Инструмент и шлифовальный станок для фрезы от Гая Лотара…

Этот дизайн разработан N.W. Тинкер с планами Гая Лотара и дополнительной информацией об этом на его сайте. Его серия «Прикроватная тумбочка машиниста» превосходна, поэтому я знаю, что то, что он предлагает, вероятно, исключительно высокого качества и будет стоить той цены, которую он предлагает. Мне очень нравится дизайн Тинкер. Он выглядит намного проще в сборке, чем Quorn, и мне нравится идея использовать его с существующим шлифовальным станком, а не изготавливать совершенно новый шлифовальный шпиндель для станка.Мне кажется, что выполнение двойной работы с шлифовальной машиной не только экономит время на изготовление, но и экономит место в уже переполненной мастерской для большинства людей. Вот еще одна статья Тинкер с множеством хороших картинок.

Существует также более простой вариант, называемый Mini-Tinker, и, предположительно, конструкция, известная как Raymac, может быть даже более способной, чем Tinker.

Точилка Холла из серии «Мастерская», «Полный курс фрезерования»…

Простая точилка Холла…

Это Бонель…

Шлифовальный станок для инструментов и фрез с ЧПУ Idea Notebook

Представьте себе шлифовальный станок для инструментов и фрез, способный заточить любой инструмент под полным контролем ЧПУ.В таком масштабе шлифование резцов включает относительно небольшие детали, поэтому гигантский станок не требуется. Возможно, даже небольшой станок с ЧПУ для хобби сможет с большим успехом выполнять такую работу.

Меня заинтриговала идея построить небольшой станок с ЧПУ и фрезерно-шлифовальный станок на основе фрезы Sieg X2. X2 — это классные маленькие машины, и они кажутся вполне способными после небольшой работы.

Различные люди, такие как Hoss из Hossmachine и другие, немного заточили инструмент на своих X2:

Основной вопрос: сколько топоров?

Нам, безусловно, понадобится ЧПУ на 3-х осях мини-фрезерного станка Sieg.Но сколько еще топоров нужно? Видны 4-, 5- и даже 6-осевые шлифовальные станки. По крайней мере, нам нужна 4-я ось. Эта ось будет использоваться для перемещения по спирали сверла или фрезы. Эта 4-я ось вращается и может быть параллельна либо X, либо Y, но, учитывая форму машины, кажется, что баланс может быть лучше, если она параллельна X. Я бы предположил, что там можно установить спиндексер с ЧПУ, потому что они Компактны и недороги для ЧПУ.

Пятая ось вращения необязательна, но она параллельна оси Z.Такая ось очень полезна для нанесения радиуса на конец концевой фрезы или для плавного контурирования формовочного инструмента. Представьте, что 4-я ось спиндексера расположена на вершине вращающегося стола с ЧПУ, который плашмя лежит на столе мельницы, и вы поняли идею. В идеале мы хотели бы иметь возможность отклонять спин-индекс от горизонтали для некоторых работ, например, для заточки конической фрезы, но этот поворот не обязательно должен быть с ЧПУ.

На схеме показаны оси:

4 из 5 осей ЧПУ плюс ось ручного наклона.Серый цвет представляет оси X и Y фрезерования или стол и опору.

Изображения

Это то, что наконец вдохновило меня на мысль о мини-заводе. С великого немецкого сайта Metallmodellbau…

Вот компактная промышленная машина. Обратите внимание на топоры. Выглядит как обычная 3-х осевая фреза с головкой, вращающейся по оси Z. Также необходимо вращать ось инструмента по спирали…

Малая машина, не с ЧПУ.Снова обратите внимание на топоры. Z, ось инструмента, внутрь и наружу, и выглядит как ось поворота наклона…

Моделирование промышленного шлифовального станка с ЧПУ. Дает хорошее представление об осях (это выглядит как 5-осевая), а также о формах шлифовальных кругов, которые могут пригодиться…

То же моделирование по спирали…

X, Y и Z. Моторизовано немного. Я предполагаю, что элементы управления больше подходят для УЦИ, чем для ЧПУ. Державка в виде шпиндекса с 3 осями свободы вращения…

Эквивалент группового инструмента для шлифовального станка T&C.Прохладный!

Дополнительная приставка CNC T&C для ручных шлифовальных машин T&C. Есть 3 оси: X, Y и поворотная для движения по спирали. Это устройство очень похоже на спиндексер с ЧПУ, который я представляю…

Эскиз 5-осевой рамы шлифовального станка T&C, выполненный сварными конструкциями, заполненными эпоксидным гранитом…

CNC T&C Grinder Ссылки производителя

Anca : Высокотехнологичное австралийское оборудование с прямым приводом и основанием из полимерного гранита.Обязательно ознакомьтесь с их технологической брошюрой.

Присоединяйтесь к более чем 100 000 ЧПУ! Получайте наши последние сообщения в блоге, которые доставляются прямо на ваш почтовый ящик один раз в неделю бесплатно. Кроме того, мы предоставим вам доступ к некоторым отличным справочным материалам по ЧПУ, в том числе:

Как сделать ленточно-шлифовальный станок 2 x 72

Это проект, который какое-то время был в моем списке дел. Моей первой мыслью было сделать его полностью из стали, и еще несколько месяцев назад это был план. Завершив проект ленточной шлифовальной машины 1 дюйм / 5 дюймов и увидев, насколько хорошо она работает и насколько легко ее построить, я решил собрать конструкцию для деревянной версии.Чтобы приблизиться к прочности и жесткости стали, мне пришлось бы обратить пристальное внимание на ее структуру, чтобы избежать изгибов и чрезмерной вибрации.

Я разработал дизайн, в котором детали почти вдвое больше, чем обычно. Если я решил, что стрела будет достаточно прочной при ширине 3 дюйма и толщине 2 дюйма, я увеличил ее до 5 дюймов в ширину и 3 дюйма в толщину. Первоначально вся конструкция должна была быть сделана из фанеры 1/2 дюйма, и я увеличил ее до 3/4 дюйма почти для каждого компонента.Для такой машины лучше быть слишком сильной, чем просто достаточно сильной.

После того, как план был в основном выполнен, я начал вырезать части. Большая часть шлифовального станка сделана из фанеры корпусного сорта 3/4 ″. Лучше всего подойдет балтийская береза, но подойдет и любая фанера хорошего качества. MDO или (новая) формовочная фанера были бы хорошим выбором, но я настоятельно рекомендую не использовать фанеру для обшивки, так как на поверхности слишком много неровностей и слишком много пустот в слоях.

МДФ и ДСП не подходят для этого проекта.

Это основание, часть «A» вырезана по размеру с просверленными отверстиями для винтов. В углах просверлены четыре отверстия диаметром 1/2 дюйма для крепления болтами к скамейке или подставке после ее завершения:

Все отверстия для шурупов просверлены и утоплены для шурупов №8 с плоской головкой.

Части «B1» и «B2» следующие:

Этим деталям нужно просверлить отверстие диаметром 1 дюйм, чтобы они совпадали, поэтому я зажал их вместе, чтобы просверлить обе детали одновременно.

План был составлен таким образом, чтобы все детали можно было легко точно разрезать на настольной пиле с очень небольшим количеством кривых или необычных форм. Вот примеры самых сложных:

На чертежах указаны точные толщины материалов, например, 1/2 дюйма (12,7 мм) и 3/4 дюйма (19,05 мм) для фанеры и МДФ. Поскольку от одного производителя к другому существуют различия, вам придется внести некоторые коррективы, чтобы учесть эту разницу.

На самом деле есть только одно место, где это может вызвать проблему, и это место, где штанга входит в базовый блок.Если фанера тоньше, вам, возможно, придется отрегулировать толщину стрелы для компенсации.

Части «D», «C» и «E» представляют собой простые прямоугольные части:

Обратите внимание на направление волокон фанеры. Диаграмма разреза для фанеры 3/4 дюйма показывает направление волокон, и лучше всего, если оно будет соблюдено для максимальной прочности и долговечности.

Детали «F» и «G» также нуждаются в одинаковых отверстиях, и для этого я плотно зажал их вместе.В отверстиях в этих двух частях находятся подшипники приводного вала, и их необходимо точно разместить. Потратьте дополнительное время, чтобы убедиться, что детали точно подходящего размера, а отверстия в обеих частях просверлены так, чтобы они совпадали. Если есть ошибка, лучше всего переделать одну или обе части, прежде чем двигаться дальше.

Если ваш сверлильный станок установлен неточно (перпендикулярно столу), лучше разметить и просверлить каждое отверстие отдельно:

Деталь «F» требует двух прорезей, прорезанных частично, чтобы сформировать выступ, и я сделал это на настольной пиле, остановив пилу, когда она достигла отметки.

Верхняя часть выступа вырезана ленточной пилой (или лобзиком), детали просверлены и утоплены под винты, в соответствии с расположением на плане:

Деталь «H» — это просто кусок дерева, вырезанный по нужной форме с цековкой 1/2 ″ для одиночного винта:

Детали «I1» и «I2» составляют рычаг стрелы для шлифовальной машины. Они могут быть изготовлены из цельной древесины (лучше всего из твердых пород), из фанеры или из комбинации того и другого. Я предпочел делать свою в основном из фанеры с добавлением твердого клена.Сначала я вырезал четыре куска фанеры из балтийской березы размером 1/2 дюйма до размера:

.

Затем два клена, чтобы покрыть остальную толщину.

Детали из фанеры 1/2 ″ склеены попарно:

Затем клен приклеивается заподлицо с концом.

Их скрепляют двумя кусками и оставляют сушиться на несколько часов.

Когда клей застынет, детали зажимаются вместе, как показано на рисунке выше (справа), и просверливается отверстие 5/8 ″ с обеих сторон.

Еще одно отверстие 5/8 ″ просверливается в деталях на конце:

Последний шаг — вырезать неглубокую выемку в каждом с помощью настольной пилы с лезвием, выступающим примерно на 1/16 дюйма. Сделайте серию надрезов, пока весь материал не будет удален.

Рекомендуемая процедура сборки машины заключается в том, чтобы вырезать и подготовить все детали перед началом сборки. Первая часть этой статьи проходит через каждую часть, как указано в алфавитном порядке, начиная с первой страницы с части «А».

Деталь «J» имеет паз шириной 3/4 дюйма, и я делаю упорные пропилы на настольной пиле до просверленного отверстия 3/4 дюйма:

Остальная часть пропила обработана ножовкой. Опять же, эти детали представляют собой простые прямоугольники, которые легко вырезать настольной пилой.

Детали «J» и «K» образуют опору для инструмента на шлифовальном станке:

Деталь «L» — это основная часть узла натяжителя ремня.

Детали «O1» и «O2» являются частью узла слежения и требуют отверстий, точно размещенных для размещения подшипников промежуточного вала:

В детали «R» необходимо вырезать углубление для шайбы 5/8 ″.Я сделал это на настольной пиле, сделав серию неглубоких надрезов.

Деталь «M» — это прокладка, которую я сделал, отрезав 1/8 дюйма от куска фанеры 1/2 дюйма. Деталь «N» представляет собой простой прямоугольник с прорезью. Я вырезал прорезь на сверлильном станке, просверлив ряд отверстий:

Детали «P1» и «P2» на рисунке выше (справа) приклеены к деталям «O1» и «O2» позже при сборке, но здесь показаны уже приклеенными на место (поскольку моя машина уже была собрана во время создания макета. ).Часть «R» удерживает гайку 5/8 ″ и не дает ей проворачиваться. Деталь «Q» — это еще одна фанерная прокладка.

Часть «U» — самая сложная, но начинается с простого прямоугольника:

Ни один из вырезов в этой детали не является критическим, но расположение отверстий должно быть точным.

Детали «S» и «T» образуют держатель гайки, который вставляется в паз детали «J»:

Запрессовывая гайку в деталь «Т», ввинтите в нее болт 5/8 ″ с гайкой, чтобы скрепить детали вместе, пока клей не высохнет.Это гарантирует, что детали выровнены правильно:

СБОРКА

Когда вся деталь вырезана и готова, мы можем приступить к сборке. Я сделал видео по каждому шагу:

Поскольку видео и набор планов полностью охватывают сборку базовой машины, остальная часть статьи посвящена конкретным деталям сборки.

В качестве материала вала я использовал холоднокатаный круглый пруток 5/8 ″ и отрезал его на угловой шлифовальной машине с тонким отрезным кругом.Подойдет и ножовка:

Проблема с использованием круглого стержня заключается в том, что он слишком велик для того, чтобы подшипники могли легко скользить по нему. Я исправил это, протерев его губкой для грубой шлифовки, пока подшипники не скользили гладко. Это не заняло много времени, так как удалять было очень мало:

В моем случае я использовал два подшипника со стороны ведущего шкива, просто чтобы придать ему дополнительную поддержку. Это необязательно, но если вы сделаете это со своим, необходимо будет сделать дополнительную деталь для построения стороны части «F»:

Просто квадрат из фанеры толщиной 1/4 дюйма с отверстием 1-3 / 8 ″ в центре.

Другой вариант — обработать выемки подшипников СА-клеем для упрочнения древесины. Я использовал аэрозольный уретан и нанес несколько слоев, давая каждому раствориться и высохнуть перед нанесением следующего:

После сборки базового блока рекомендуется вставить приводной вал и проверить, перпендикулярно ли он блоку. Если он немного отклоняется, это не является серьезной проблемой. При сборке базового блока рекомендуется сначала выполнить сухую установку без клея и проверить это.Затем вы можете внести изменения, чтобы исправить проблему.

Ведущее колесо и промежуточное колесо изготовлены из слоев МДФ, вырезанных по форме и склеенных между собой. Я начал с квадратов, которые немного завышены:

Затем вырежьте примерно на ленточной пиле или лобзике. В центре каждой детали просверливается отверстие диаметром 5/8 дюйма, и они склеиваются и зажимаются вместе с помощью куска вала, чтобы удерживать их на одной линии.

После высыхания клея я отшлифовал их достаточно гладко дисковой шлифовальной машинкой.

Существуют более точные способы изготовления колес, например установка приспособления для круговой резки на фрезерном столе или дисковой шлифовальной машине, но, поскольку эти колеса необходимо отрегулировать на станке, я решил сделать это быстро и легко.

Другой вариант — использовать готовые круги, предназначенные для данного типа шлифовальных машин. Вам нужно будет проверить, что размер вала такой же, или вам придется на ранней стадии сборки внести изменения для работы с этими колесами (размер вала и размер подшипника).

Большое контактное колесо выполнено так же, как ведущее и промежуточное колесо, из слоев МДФ.Я сделал свое колесо 10 ″, но машина подойдет и для колес поменьше.

Я начал с квадратов из МДФ с отмеченным центром и диаметром, нарисованным с помощью моего лучевого компаса :

Вырежьте их на ленточной пиле рядом с линией.

Затем отшлифуйте до линии на дисковой шлифовальной машине:

В двух внешних слоях просверлены отверстия 1-3 / 8 ″ для подшипников:

В то время как два внутренних слоя просверливают отверстие диаметром 1 дюйм.

Нанести клей по слоям:

И используйте кусок вала и угольник, чтобы проверить правильность расположения стопки:

Когда клей высохнет, вы можете покрутить колесо на валу, чтобы убедиться, что оно не раскачивается. Небольшое количество нормально, но если оно чрезмерно, вам следует снять подшипники и начать все сначала:

Как и другие выемки подшипников, обработка МДФ клеем CA или полиуретаном значительно увеличивает долговечность.

2-дюймовые ролики сделаны так же, как и большие. Здесь я разместил 2-дюймовые круги с помощью моего компактного циркуля на полосе МДФ:

Затем можно просверлить отверстия 1-3 / 8 ″ и 1 ″ перед вырезанием деталей.

Склейте их и разгладьте на дисковой шлифовальной машине:

Затем установите подшипники. Еще один вариант этих роликов — широкие колеса для скейтборда, но размер вала будет другим.

В планах указан общий размер подшипника, и рекомендуется использовать именно этот размер. Наружный диаметр подшипников составляет 1-3 / 8 ″, и для просверливания этих отверстий я рекомендую купить коронку Форстнера. Сверло проделает отверстия, которые точно подходят для подшипников.

Для крепления колес и моих деревянных ступенчатых шкивов к валам на угловой шлифовальной машине нарезается канавка:

Это не высокоточный процесс обработки, канавки должны быть глубиной всего 1/16 дюйма.Я использовал круглый напильник, чтобы расчистить и расширить канавку.

Достаточно большой для винта №10, который частично вставляется:

Установив шкив на валу, я просверливаю пилотное отверстие после канавки на валу:

И вбиваем винт.

То же для ведущих и направляющих колес:

В том месте, где втулки вала переходят на валы, рекомендуется подпилить плоское место для установки установочного винта.Просто затяните хомут в том месте, где оно должно быть, и подпилите там, где установочный винт оставил отметку на валу.

Со стороны ведущего колеса между воротником вала и подшипником установлена фанерная распорка. Это сделано из фанеры толщиной 3/8 дюйма:

Эта распорка выдвигает буртик вала, чтобы можно было затянуть установочный винт.

После сборки станка вам нужно будет выровнять колеса. Я сделал видео, которое проходит через этот процесс:

Ремонт колес может показаться устрашающим, но это легко и безопасно, если вы не торопитесь и уделяете внимание тому, что делаете.Удаляйте только небольшое количество за один раз и используйте долото только как скребок. Найдите время, чтобы установить подставку для учебных инструментов рядом с колесом:

Эти колеса можно частично отрегулировать на токарном станке, но на самом деле их нужно обработать на валу, который их приводит в движение. Если вам нужна высокая скорость ремня (3000 ст / мин и выше), колеса должны быть гладкими и точно вращаться по валам, чтобы избежать чрезмерной вибрации.

Промежуточное колесо слегка увенчано. Это поможет удерживать ремень по центру колеса:

Контактное колесо, ведущее колесо и ролики должны быть плоскими, а не вогнутыми.

ПРОЧИЕ ДЕТАЛИ

Ручка, фиксирующая натяжитель, представляет собой фанерный диск размером 1/2 дюйма и диаметром около 2-1 / 2 дюйма. На планах показана тройная гайка 3/8 дюйма, но подойдет и обычная гайка, просто просверлите отверстие нужного размера и вбейте его:

Ручка регулировки натяжения изготовлена из фанеры 1/2 ″ любого удобного размера и формы:

Стопорная ручка регулировки трекинга изготовлена из фанеры 1/2 дюйма с Т-образной гайкой 1/4 дюйма:

Он должен быть довольно маленьким, чтобы поместиться в нем и при этом оставлять место для ваших пальцев.Я сделал свой диаметром 1-1 / 2 дюйма.

Я сделал кожух ремня, чтобы он подходил к шкивам и ремню:

Ничего особенного, просто фанерный лом. Вам нужно оставить отверстие в ограждении для доступа к стопорной гайке стрелы.

Мой двигатель — это асинхронный двигатель мощностью 1 л.с., который работает со скоростью 1725 об / мин. Это рекомендуемые мощность и скорость для кофемолки.

После того, как я снова собрал мою машину, мне нужно было восстановить колеса. Дерево — это материал, который немного изменяется в зависимости от влажности, температуры и нагрузки, поэтому ожидайте, что вам придется делать это время от времени, чтобы машина работала бесперебойно:

Хотя план предусматривает использование фанерной плиты толщиной 3/4 дюйма, как вы можете видеть (по следам ожога), это может быть не лучший выбор.Одни используют алюминий или сталь, другие — стекло или керамическую плитку. Я думаю, что фанера хорошо подойдет, если ее пропитать маслом, и я попробую это сделать. Другой вариант — графитовая подложка, используемая на ручных ленточных шлифовальных машинах. Я думаю, что даже тонкий слой гладкого листового металла, обернутый вокруг фанеры, подойдет.

Поскольку я использую двигатель с открытой рамой, я сделал кожух, чтобы частично закрыть его:

Идея состоит в том, чтобы предотвратить попадание больших предметов в двигатель, но не блокировать поток воздуха.

Это также удобное место для установки переключателя:

Я использую для этого двухполюсный выключатель на 20 А в обычной стальной электрической коробке. Я прикрепил длинный прочный шнур и прочную вилку.

Я сделал три видео, пока строил кофемолку. Второй находится вверху этой страницы и посвящен регулировке колес.

Первый касается базовой конструкции и некоторых проблем, которые мне нужно было решить, и вы можете посмотреть, что здесь .

Третий касается крепления валика и выравнивания роликов на нем, и вы можете увидеть это, щелкнув здесь .

Завершен:

А с контактным колесом:

Мне нужно соорудить подставку, чтобы надеть его и выяснить, куда он пойдет в моем магазине. Я также хочу покрасить его, чтобы он оставался чистым и выглядел еще более потрясающе.

Я буду использовать эту шлифовальную машину во многих будущих проектах для придания формы всем типам материалов, а не только металлу.Я думаю, что он станет ключевым элементом моей коллекции инструментов для мастерской, и я буду ценить его еще больше, так как я сделал его сам.

Затем я заменяю валик на сталь 1/4 дюйма и показываю, как сделать новое ведущее колесо диаметром 5 дюймов.

Если честно, я не дал фанерной плите шанс. Идея заключалась в том, чтобы пропитать его маслом, чтобы сделать его более гладким, но вместо этого я решил, что лучше просто заменить его полностью на кусок стали 1/4 дюйма. Сталь подходит больше, и она значительно тоньше, так что шлифовальный станок может проникнуть в углубление в заготовке.

Стальной плоский стержень шириной 2 дюйма отрезан до такой же длины, что и плита фанеры:

Я зажал старую, чтобы использовать ее в качестве шаблона для сверления, затем проделал отверстия 1/8 ″ в каждом месте винта.

Для увеличения отверстий и зенковки под головки винтов я использовал ступенчатое сверло:

Чтобы построить кронштейны валика, чтобы компенсировать более тонкую часть, я вырезал куски фанеры 1/2 ″ и приклеил их винтами, закрученными так, чтобы зажимать их, пока клей не высохнет.

Установлен новый валик:

Сталь

1/8 дюйма также подойдет для этого. Я использовал 1/4 дюйма, потому что это то, что у меня было под рукой. Чтобы сделать его супер гладким и сверхплоским, стеклянную или керамическую плитку можно приклеить двусторонней лентой к плите, хотя я не думаю, что мне нужно впадать в такую крайность.

Новое ведущее колесо

В этом видео я показываю, как легко сделать ведущее колесо (или промежуточное колесо) для болгарки из МДФ с помощью простого приспособления:

Я начал с куска МДФ, который был недостаточно широк, чтобы разместить пять дисков прямо поперек, поэтому я использовал 5-дюймовые шлифовальные диски, чтобы сделать приблизительную компоновку:

Затем использовал мой компактный циркуль , чтобы аккуратно нарисовать круги.

Были просверлены центральные отверстия, а затем вырезаны диски близко к линии на ленточной пиле:

Как показано на видео выше, я использовал приспособление на и моем шлифовальном станке для дисков , чтобы придать дискам идеальную округлость. Затем они склеиваются вместе с помощью куска вала 5/8 ″ для совмещения. Я использовал угольник, чтобы убедиться, что вал перпендикулярен колесу до того, как клей застынет.

Подробная информация о приспособлении, которое я использовал, здесь: Шаблон для идеального круга .

Чтобы диски не соскальзывали при зажиме, я подождал около 10 минут, прежде чем приложить небольшое усилие зажима:

Использование небольшого количества клея позволяет избежать выдавливания, и детали не нужно будет сильно зажимать.