Станок для производства шлакоблоков своими руками: Самодельный станок для шлакоблоков: чертежи и рекомендации

- видео-инструкция как сделать установку своими руками, фото

- Станок для шлакоблока своими руками

- как сделать шлакоблоки своими руками?

- Изготовление шлакоблоков в домашних условиях: оборудование для производства шлакоблоков (вибропресс, самодельный станок, формы)

- Шлакоблоки: технология производства, сырье, состав шлакоблока и пропорции смеси

- Несколько практических советов по изготовлению шлакоблоков

- Что нужно для того, чтобы изготовить шлакоблоки в домашних условиях?

- Как работать с самодельным станком для изготовления шлакоблоков?

- Как изготовить формы для шлакоблоков своими руками?

- Как выбрать пресс для производства шлакоблоков?

- Как выбрать вид блока для производства в домашних условиях?

- Как подобрать пропорции состава для изготовления шлакоблоков в домашних условиях?

- Станок для производства шлакоблоков своими руками

- Особенности изготовления шлакоблочного станка своими руками

- Станок для блоков своими руками – простое оборудование для изготовления керамоблоков, шлакоблоков, арболитовых, газосиликатных и других строительных блоков

- К какому типу сумки относятся утверждения 1–5? Слушайте, читайте и проверяйте. 1 Изготовлен из возобновляемых источников. 2 Переработка требует много энергии.

- Изобретения Чарльза Бэббиджа революционизировали вычисления и мир

- автоматизация | Технология, типы, рост, история и примеры

- eBooks.net | Скачать бесплатно Художественную литературу, Здоровье, Романтику и многие другие книги

- Автомобильное производство

- Применение автоматизации и робототехники в промышленности

видео-инструкция как сделать установку своими руками, фото

Ниже мы постараемся поделиться с вами опытом, как сделать станок для изготовления шлакоблоков, хотя, по сравнению с госстандартами в качестве наполнителя здесь можно использовать не только шлак, но и керамзит, кирпичный бой, золу, перлит, гравий, отсев, песок и даже опилки. Имея в наличии такое оборудование, вы сможете подготовить достаточно материала не только для небольшой хозпостройки или бани, но и для строительства большого дома.

Мы будем рады, если материалы в этой статье помогут вам самим сделать такое устройство.

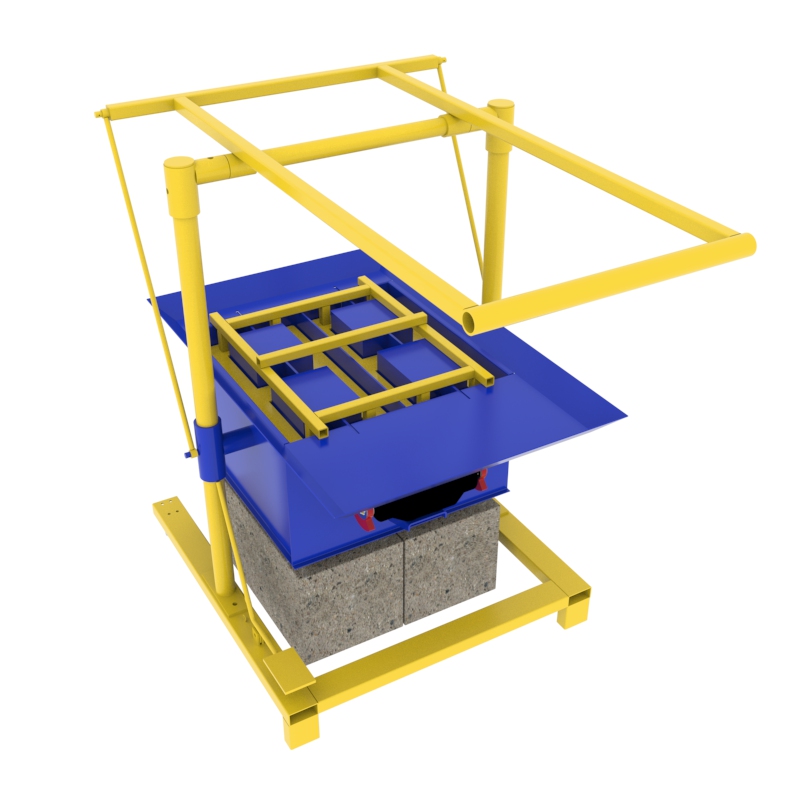

Самодельный станок по изготовлению шлакоблоков

Станок и шлакоблоки

Мы не сможем определить, сколько стоит станок для изготовления шлакоблоков, потому что на его изготовление используются материалы, которые могут быть куплены в магазине, но могут оказаться дома от каких-либо работ или старых конструкций.

Более прозрачной будет цена самого продукта, получаемого при помощи такого станка, так как расценки на цемент относительно фиксированы, и вы сможете заранее рассчитать его необходимое количество и сложить стоимость. А теперь перейдём к делу и займёмся техническими работами.

Делаем станок

Готовый станок

- Прежде всего, следует отметить, что по ГОСТ 86 от 08.10.2001 и Постановлению Правительства Российской Федерации от 13.08.97 № 1013 сертификат на изготовление своими руками (в домашних условиях) блоков из бетона с различными наполнителями не требуется. Также он не нужен на создание и употребление виброформовочного оборудования для его производства.

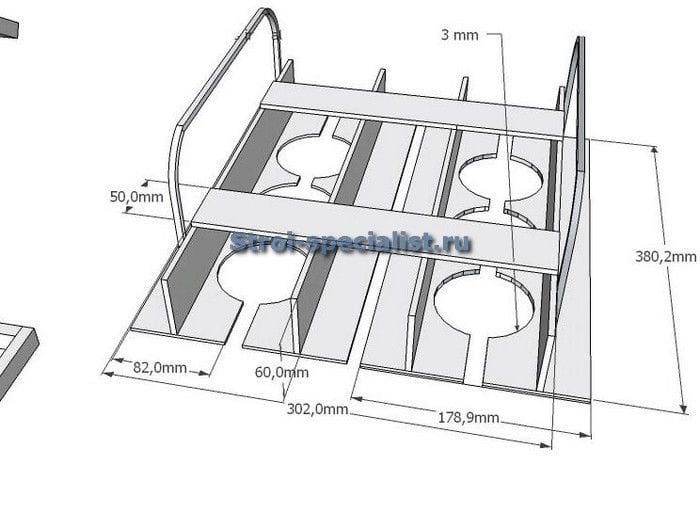

Развёртка матрицы

- Поддон матрицы;

- Заготовка поддона;

- Заготовка поддона;

- Заготовка поддона;

- Обрамление матрицы снизу уголком 25×25 мм;

- Обрамление матрицы снизу уголком 25×25 мм;

- Обрамление матрицы снизу уголком 25×25 мм;

- Планка для фиксации пустотников;

- Пустотник;

- Заглушка пустотника сверху;

- Заглушка пустотника снизу.

Фото конструкции в разных ракурсах

- Выше вы видите чертежи и фотографии, как самому сделать станок для изготовления шлакоблоков, но мы всё-таки дадим некоторые пояснения.

Двигатель следует крепить на корпусе, где за счёт дисбаланса грузов происходит вибрация поддона. Цилиндры для изготовления блоков должны иметь конусность не менее 2-3 мм, чтобы форма снималась без каких-либо проблем.

Двигатель следует крепить на корпусе, где за счёт дисбаланса грузов происходит вибрация поддона. Цилиндры для изготовления блоков должны иметь конусность не менее 2-3 мм, чтобы форма снималась без каких-либо проблем. - Для того чтобы сделать станок для изготовления шлакоблока, нам понадобится листовое железо, толщиной 2,5 мм. Первым делом нужно раскроить лист болгаркой так, как это показано на чертеже в пункте 1, то есть, в местах сгибов при помощи диска толщиной 2 мм сделать надрезы, тогда при сгибании не будет трещин и сам перегиб будет чётким.

- После этого вам ещё раз нужно проверить все углы, чтобы точность булла вплоть до миллиметра и после сгибания сразу не наваривать шов, а только прихватить точками, чтобы было ясно, в каком геометрическом состоянии находится конструкция. Если всё в порядке, то тогда заварите швы намертво, по всей длине. Теперь нужно для амортизатора по низу матрицы наварить уголок, а также наварить поддон под раствор.

- После этого установка для изготовления шлакоблоков, а точнее её матрица, обваривается снизу и сверху, и одновременно навариваются уголки для фиксации вибратора.

Для станка, который рассчитан на одну форму подойдёт любой асинхронный двигатель от 120 Вт. Но удобнее использовать трёхфазный двигатель на 180 Вт, подключив его по схеме запитки от одной фазы, чему ниже будет дано пояснение.

Для станка, который рассчитан на одну форму подойдёт любой асинхронный двигатель от 120 Вт. Но удобнее использовать трёхфазный двигатель на 180 Вт, подключив его по схеме запитки от одной фазы, чему ниже будет дано пояснение.

Совет. Для изготовления пустотников вам пригодится любая металлическая труба.

Но при этом её конец обязательно нужно заузить на 2-3 мм или даже немного больше, чтобы она приобрела форму конуса.

Для этого нагрейте её электрической или газовой сваркой и оттяните молотком.

Статьи по теме:

Подключение двигателя

Схема 1 подключения трёхфазного двигателя через одну фазу (3 провода): а) — с пусковым сопротивлением; б) и в) — с рабочей ёмкостью

- При подключении трёхфазного двигателя через однофазную сеть он способен развить не более 50%-70% от своей номинальной мощности, которая указана на его щитке, но если добавить конденсатор, можно добиться поднятия мощности от 70% до 85% (иногда даже больше).

Преимуществом трёхфазного двигателя можно назвать отсутствие специального пускового устройства, которое отключает пусковую обмотку однофазного двигателя после его разгона.

Преимуществом трёхфазного двигателя можно назвать отсутствие специального пускового устройства, которое отключает пусковую обмотку однофазного двигателя после его разгона.

Схема 2 подключения трёхфазного двигателя через одну фазу (6 проводов): а) — с пусковым сопротивлением; б) и в) — с рабочей ёмкостью

- Если для установки для изготовления шлакоблоков используется трёхфазный двигатель с номинальной мощностью 220 В, то вам подойдёт первая схема подключения, но на схеме 2 показано подключение к одной фазе двигателя с шестью выводными концами, то есть, 127/220 В или 220/380 В.

- В тех случаях, когда напряжение в сети равно второму числу, то есть, UC=220 В при номинале 127/220 В или UC=380 В при номинале 220/380 В, тогда применяется схема 1а и 1б. Но если напряжение сети совпадает с первым числом номинала, тогда используется схема 1в.

- Средняя ёмкость Ср(мкФ) для любой схемы имеет определённое значение исходя из напряжения однофазной сети Uc и номинального тока Iф в фазе трехфазного двигателя: Ср=kIф/Uc где k – это коэффициент, зависящий от схемы включения.

При частоте 50 Гц (принято на территории СНГ) для схем 1б и 2б можно принять k=2800, а для схемы 1в — k=4800; для схемы по рис. 2в — k=1600.

- Конденсаторное напряжение Uk будет зависеть от схемы подключения и сетевого напряжения. Для схем 1б и 1в его можно принять примерно равным напряжению сети, а для схемы 2б — Uk=1,15Uc; для схемы 2в — Uk=2Uc.

Совет. Не следует забывать о том, что конденсаторы долгое время сохраняют напряжение и при прикосновении могут поразить человека электрическим током.

Поэтому, при проведении каких-либо работ по техобслуживанию их нужно разрядить при помощи короткого замыкания.

Также такие элементы должны быть закрыты кожухом и надёжно зафиксированы.

Установка для пеноблоков

Установка для изготовления пеноблоков ПБУ-300, ПБУ-450, ПБУ-600

- В отличие от вышеописанного устройства, установка по изготовлению пеноблоков не может быть изготовлена так просто, потому, что там необходим пеногенератор и пенобетоносмеситель.

Сначала в этом смесителе в течение 2-3 минут перемешивают цемент с песком до получения однородной массы и только после этого добавляют пену из пеногенератора и опять же смешивают до однородной массы. Полученную смесь разливают по формам при вращающихся лопатках.

Сначала в этом смесителе в течение 2-3 минут перемешивают цемент с песком до получения однородной массы и только после этого добавляют пену из пеногенератора и опять же смешивают до однородной массы. Полученную смесь разливают по формам при вращающихся лопатках. - Время застывания продукта – 24 часа, то есть, одни сутки при температуре от 15⁰C. Узнать сколько стоит станок для изготовления пеноблоков можно в любом интернет-магазине, а потом сравнить цены с ближайшей точкой продажи строительного оборудования или электротоваров. Скорее всего, что последний вариант окажется дороже.

Изготовление шлакоблоков

Загрузка раствора в форму

- Для изготовления шлакоблоков вам понадобится угольный шлак, крупный песок (по возможности – керамзитовый), гравий с фракцией от 2 до 15 мм, цемент марки М 500 вода. Всё это вам нужно будет смешать в какой-либо ёмкости в соотношении 7/2/2/1,5/1,5-3 единицы.

Совет. Чтобы определить правильное количество воды в растворе (это зависит от влажности составляющих наполнителей) перемешанный раствор нужно сжать в кулаке.

Если при этом он будет слипаться, как снежок, а при падении на землю – рассыпаться, значит, пропорции соблюдены верно.

Засыпаете раствор до тех пор, пока прижим не дойдёт до ограничителей

- Засыпаете полную форму раствора и включаете вибратор, чтобы смесь утрамбовалась, а потом добавляете ещё. Так делаете несколько раз, до тех пор, пока прижим не дойдёт до ограничителей. После этого включаете вибратор ещё примерно на 10 секунд и снимаете форму (форму нужно снимать при работающем вибраторе).

Снимаем форму

- Транспортировочная просушка блоков (состояние, при котором их можно аккуратно перевезти или перенести) длится от пяти до семи дней. Окончательное высыхание, когда блок пригоден для монтажа, происходит через месяц, при температуре не менее 20⁰C.

Совет. Для того чтобы избежать появления трещин и тем самым увеличить морозостойкость и водонепроницаемость – добавьте в каждый блок по 5 г пластификатора.

Заключение

Результат наших стараний

Для изготовления качественных шлакоблоков должна неукоснительно соблюдаться инструкция, приведенная выше.

Станок для шлакоблока своими руками

Использование шлакоблоков в строительстве позволяет снизить расходы на сооружение стен в несколько раз. Для изготовления данного материала требуется специальное оборудования, покупка которого является довольно затратным процессом. Предлагаем изучить рекомендации о том как сделать станок для шлакоблоков своими руками.

Оглавление:

- Шлакоблок — особенности материала и его назначение

- Станок для шлакоблоков: особенности изготовления

- Оборудование для производства шлакоблоков и технология их изготовления

- Производство шлакоблоков — общие требования к выполнению работ

- Шлакоблоки своими руками: инструкция по изготовлению

Шлакоблок — особенности материала и его назначение

Шлакоблоком называют строительный материал, по внешнему виду схож с камнем, который изготавливают с применением метода вибро пресса. Для его производства используется наполнитель в виде шлака, а связующим веществом выступает цементный раствор.

Для его производства используется наполнитель в виде шлака, а связующим веществом выступает цементный раствор.

Существует два варианта производства шлакоблоков:

- промышленный;

- самостоятельный или домашний.

Чтобы изготовить шлакоблок своими руками применяют вибростанки малогабаритного типа, которые способны изготовить небольшие партии данного материала.

В соотношении с основными составляющими шлакоблока, а именно шлаком, в его состав входит один из материалов в виде:

- шлака;

- вулканического пепла;

- гранитного отсева;

- гранитного щебня;

- речной щебенки;

- песка;

- кирпичного камня;

- цемента;

- керамзита и т.д.

Материал, об изготовлении которого поговорим далее, имеет более низкие качественные характеристики и долговечность.

Домашнее изготовление шлакоблока не позволяет провести весь технологический процесс в соотношении со всеми требованиями, которые к нему предъявляются.

Для того, чтобы шлакоблок приобрел необходимую жесткость требуется выдержать пропаривание, с помощью которого происходит насыщение его влагой и нагревание до определенной температуры, которая повышает прочность цемента. Хотя с помощью блоков, изготовленных на домашнем вибростанке получится отличное одноэтажное здание, срок службы которого составит минимум 25 лет.

Станок для шлакоблоков: особенности изготовления

Чтобы соорудить такого рода станок, следует иметь навыки работы со сварочным аппаратом и слесарским инструментом.

В качестве главной детали самодельного станка для шлакоблока выступает матрица, которая имеет форму для установки раствора. Матрица имеет вид металлического короба, в котором имеются определенные элементы, обеспечивающие пустоты в уже изготовленном изделии.-2.png)

Именно матрица и является своего рода станком, для изготовления которого потребуется наличие:

- сварочного аппарата;

- болгарки;

- тисков;

- слесарного инструмента.

В качестве материалов потребуется приобрести:

- лист металла, толщиной в 3 мм, размером в 1 м²;

- один метр стальной трубы, диаметром от 7,5 до 9 см;

- стальной полосы толщиной 3 мм, а длиной в 30 см;

- электрического мотора, мощностью до 0,75 кВт;

- крепежи в виде болтов и гаек.

Инструкция по изготовлению станка для шлакоблока своими руками:

1. Сначала определитесь с размерами изделия, которое необходимо для строительства. Возможен вариант измерения уже готового шлакоблока, промышленного производства.

2. Из металлического листа вырежьте боковые участки станка, их должно быть две штуки, а между ними присутствует перегородка. Получится короб, имеющий две равные части.

Получится короб, имеющий две равные части.

3. В пустотах остается донная стенка, толщина которой минимум 3 см. Таким образом, удастся определить высоту цилиндра, который будет ограничивать пустоты.

4. Разрежьте трубу на шесть частей, длина которых будет равняться высоте пустоты.

5. Чтобы сделать каждый из цилиндров конусообразным, необходимо произвести надрезы каждого из них до центра, а затем сжать с помощью тисков и приварить друг к другу сваркой. При этом размер диаметра станет на два миллиметра меньше.

6. Приварите цилиндры с двух сторон и соедините их между собой с длинной стороны блока. Они должны быть расположены таким образом, чтобы пустоты, которые будут образовываться в точности копировали пустоты промышленного производства.

7. К крайним участкам добавляется по пластине, размером в 3 см. Она должна иметь отверстие, которое обеспечит ее фиксацию на поверхности проушин.

8. На центральной части каждого из матричных отсеков пропилите поверхность и к ней приварите проушины. Они помогу обеспечить возможность в временном креплении ограничителей для образования пустоты. Получится механизм, с помощью которого будут производиться шлакоблоки как монолитного или и не монолитного типа.

Они помогу обеспечить возможность в временном креплении ограничителей для образования пустоты. Получится механизм, с помощью которого будут производиться шлакоблоки как монолитного или и не монолитного типа.

9. Выберите одну поперечную стенку, на которую приварите болты, в количестве четырех штук. Они выступают в качестве крепежей, для фиксации мотора.

10. В стороне загрузки смеси следует приварить детали в виде фартука и лопастей.

11. Произведите зачистку и полировку всех компонентов под дальнейшее их окрашивание.

12. Сделайте пресс, форма которого будет точно такой как и сам механизм, Для его сооружения понадобится пластина, отверстия которой будут больше диаметра цилиндра на четыре миллиметра. Она должна с легкостью помещаться в короб на высоту минимум 5 см.

13. Для обеспечения удобства работы с прессом, приварите к нему детали в виде ручек.

14. Покройте все составляющие механизма с помощью антикоррозийной грунтовки, а после ее высыхания установите мотор.

15. Далее производится проверка системы на работоспособность.

Для того, чтобы из стандартного электрического двигателя сделать мотор вибрационного характера следует установить на его валовые участки приваренные болты в виде эксцентриков. Они должны совпадать в осевом пространстве. На болтах устанавливаются гайки, от величины накрута которых зависит скорость и тип вибрации.

Чертежи станка для шлакоблока:

С помощью такой матрицы изготавливают как шагающий, так и дистанционный тип станка. Чтобы ее усовершенствовать требуется иметь хороший слесарский инструмент и опыт работы с ним.

Для изготовления такого рода блоков подойдет любой материал в виде глины, опилкобетона, керамзитбетона и т.д. Стандартная смесь должна состоять из одной части песчаного наполнителя, одной части цемента и трех частей шлаковых отходов.

Очень важную роль играет коэффициент влаги, которая содержится в готовой смеси. Для ее оптимального определения достаточно осмотреть состав, он не должен разваливаться, но в то же время должен быть эластичным и хорошо держащим форму.

Именно такую заготовку укладывают в матрицу для получения готового шлакоблока. Для образования пустот рекомендуется использование стеклянных бутылок, битого кирпича или остроугольного камня.

Учтите, что перед началом работы на станке для производства шлакоблоков, следует все детали смазать с помощью масла, таким образом удастся предотвратить прилипание готовой смеси к металлу. Включение вибратора возможно на любой из стадий производства, но лучше всего это делать перед прессовкой готового блока. Кроме того, электромотор следует надежно изолировать, с помощью фартука предотвращается попадание раствора на поверхность мотора.

Уже готовые шлакоблоки должны выдерживаться на улице, летом, при температуре от +12 до +30 градусов. Для того, чтобы блоки не пересушились, их накрывают полиэтиленовой пленкой.

Оборудование для производства шлакоблоков и технология их изготовления

Изготовления шлакоблока начинают с подготовки бетонного раствора, который состоит из цемента, воды и шлака. Все компоненты смешиваются между собой бетономешалкой или смесителем. Ручной замес раствора осуществляется дольше и требует огромных физических усилий, для его осуществления.

Все компоненты смешиваются между собой бетономешалкой или смесителем. Ручной замес раствора осуществляется дольше и требует огромных физических усилий, для его осуществления.

Все работы проводят исключительно при плюсовой температуре воздуха, так как при морозе происходит застывание воды. Когда раствор готов, его засыпают в форму, которая бывает пустотной или монолитной. Стандартный размер каждого блока 39х19х18.

Далее производится уплотнение готового раствора. Данную операцию проводят с помощью пресса или вибрирования. Срок проведения вибропресса занимает минимум 30 секунд.

Когда блок имеет уже уплотненную структуру, с него снимают форму, а сам блок устанавливается на пол или на поддон. Процедура высыхания шлакоблока длится при естественной температуре воздуха, которая не должна быть менее двадцати градусов. Таким образом, удастся получить материал, пригодный для дальнейшего строительства. Во избежание пересыхания материала следует обеспечить максимальную влажность воздуха.

После высыхания шлакоблоков они приобретают дополнительную прочность и отправляются на хранение в сухое место в виде складского помещения.

В качестве сырья используются разнообразные по составу материалы. На выбор того или иного сырья влияют возможности оборудования, на котором изготавливается шлакоблок и тип сооружения, которое будет из него возводиться.

Самыми распространенными вариантами наполнителей для изготовления шлакоблоков своими руками выступают материалы в виде:

- кирпичных отходов;

- песка;

- щебня;

- золы;

- керамзита и т.д.

Количество того или иного ингредиента зависит от требований к конечной продукции.

Довольно частым составляющим для изготовления шлакоблока выступает пластификатор, который улучшает технические характеристики готового материала. Кроме того, использование пластификаторов увеличивает прочность готового здания его устойчивость перед морозом и влагой.

После изготовления шлакоблоков предстоит процесс строительства и непосредственного возведения стен из шлакоблоков. Еще один важный фактор, влияющий на качество конструкции из шлакоблока — финишная отделка и утепление готового здания.

Стандартный состав приготовления смеси для шлакоблоков состоит из:

- одной части цемента;

- девяти частей шлака;

- 50% от количества цемента воды.

Еще один вариант изготовления шлакоблоков предполагает использование:

- четырех частей мелкого отсева;

- четырех частей гранитного шлака;

- одной части цемента на 50% воды.

Производство шлакоблоков — общие требования к выполнению работ

Для изготовления качественного шлакоблока следует придерживаться таких правил:

- знать четкую рецептуру и состав смеси;

- следовать технологии изготовления шлакоблоков;

- иметь достаточно профессиональное оборудование.

Кроме того, залогом качественного шлакоблока, изготовленного в домашних условиях является использование крупного песка, доменного шлака, качественного цемента с минимальной маркой в 400. Кроме этого, требуется наличие специального оборудования, имеющего вибропресс.

Для изготовления шлака отлично подходит перегоревший уголь, который используется в качестве наполнителя. Одним из важных требований к производству шлакоблоков выступает соблюдение симметричной и ровной геометрической формы готового изделия. Так как от количества неровностей и изъянов шлакоблока зависит количество раствора, который требуется для возведения готового здания. Во избежание появления данного дефекта, следует наполнять форму до верха и даже больше, так как при проведении вибрации готовая смесь уплотняется и уменьшается в размере.

Включение виброформы происходит каждый раз с интервалом в 6-15 секунд. Далее происходит прекращение вибрации и оценка готового изделия. Если раствор находится ниже, чем крайняя черта матрицы, то на него устанавливается прижимная крышка и снова включается вибрация. Далее происходит упирание прижима в ограничитель, вибрация выключается, а форма вытаскивается с устройства.

Далее происходит упирание прижима в ограничитель, вибрация выключается, а форма вытаскивается с устройства.

Шлакоблоки своими руками: инструкция по изготовлению

При самостоятельном изготовлении шлакоблоков следует подбирать состав смеси исходя из типа шлакоблочного станка. Так как качество вибрации напрямую определяет свойства конечного продукта.

Предлагаем вариант стандартного рецепта для изготовления шлакоблоков:

- семь ведер шлакового наполнителя;

- два ведра песка;

- два ведра гравия;

- полтора ведра цемента;

- от полтора до трех ведер воды.

Учтите, что количество воды влияет на структуру и качество блоков. Раствор после прессования не должен растекаться. Если готовую смесь кинуть на землю и при этом она растечется, а в кулаке — снова соединится, то именно такой тип раствора подойдет для изготовления шлакоблоков.

Если для изготовления шлакоблоков используется помещение, то в нем должен присутствовать ровный пол и хорошая вентиляция, но все же, рекомендуется производить шлакоблоки на открытом воздухе.

Самодельные станки для шлакоблоков предполагают изготовление данного материала по нижеприведенной инструкции:

1. Налейте раствор в форму для шлакоблоков. Включите вибратор на пять секунд. При недостаточном количестве раствора добавляется еще немного смеси. Установите прижим, и включите вибратор еще раз. Когда прижимное устройство находится на ограничителях, то процесс изготовления считается завершенным.

2. Происходит включение виброформы еще на 8 секунд и далее форму вынимают без выключения вибратора.

3. Сушка блоков занимает период времени от четырех до девяти дней. Полная прочность достигается по истечению месяца. Главными условиями их хранения выступает высокая влажность и температура.

4. Транспортировка блоков в помещение происходит по истечению минимум дня, после их изготовления. При наличии пластификатора в составе для приготовления шлакоблоков, их транспортировка происходит через шесть часов, после изготовления.

5. Хранение шлакоблоков происходит в виде пирамиды. По истечению нескольких месяцев, они становятся пригодными к строительству.

как сделать шлакоблоки своими руками?

Все больше людей желают переселиться на постоянное место проживания за городскую черту, поэтому малоэтажное строительство сейчас приобретает широкий размах. Использование шлакоблоков в качестве материала для возведения стен собственного дома обусловлено, в первую очередь, их низкой стоимостью по сравнению с другими стеновыми материалами. Кроме этого габариты шлакоблоков позволяют вести строительство быстрыми темпами. Технические характеристики шлакоблоков ни в чем не уступают свойствам прочих материалов, а в некоторых случаях даже превосходят. Общая стоимость строительства из шлакоблоков снижается на 30%, а если приобрести станок для производства шлакоблоков, то процент еще больше увеличится.

Изготовление шлакоблоков в домашних условиях: оборудование для производства шлакоблоков (вибропресс, самодельный станок, формы)

Шлакоблоки изготавливаются полнотелые и пустотелые. Полнотелые камни используются для строительства наружных стен, возведения цокольных этажей и фундаментов. Пустотелые блоки чаще всего применяются для кладки внутренних стен и перегородок. Последние имеют много разновидностей. Пустоты могут иметь самую различную конфигурацию в зависимости от применяемых форм. Для того чтобы изготовить шлакоблоки своими руками, потребуется оборудование и компоненты в виде песка, цемента, шлака и других материалов.

Полнотелые камни используются для строительства наружных стен, возведения цокольных этажей и фундаментов. Пустотелые блоки чаще всего применяются для кладки внутренних стен и перегородок. Последние имеют много разновидностей. Пустоты могут иметь самую различную конфигурацию в зависимости от применяемых форм. Для того чтобы изготовить шлакоблоки своими руками, потребуется оборудование и компоненты в виде песка, цемента, шлака и других материалов.

Промышленностью предлагается большой ассортимент станков для производства различных изделий из шлака. Но их высокая стоимость подходит не каждому застройщику. Чтобы окупить такое приобретение, нужно начать производство блоков из шлака в производственных масштабах. Поэтому многие решаются сделать самостоятельно станок для изготовления шлакоблоков.

Для его изготовления понадобится два металлических листа толщиной в полсантиметра, которые станут базовой основой самодельного вибростола. Понадобится электромотор и пружины, которые можно взять от старой автомашины, мотоцикла, мопеда. На нижний лист по углам привариваются вертикально пружины. Перед тем как сделать станок для шлакоблоков, нужно установить крепления для электромотора на верхней пластине. По месту расположения гнезд двигателя на пластине привариваются болты, на которые впоследствии будет крепиться сам мотор. Верхняя пластина устанавливается на угловые пружины и приваривается к ним. После этого к приваренным заранее болтам крепится электромотор с разбалансированным грузом. Вибростанок для производства шлакоблоков практически готов. Остается лишь проверить его работоспособность. При включении в электросеть стол должен начать вибрировать.

На нижний лист по углам привариваются вертикально пружины. Перед тем как сделать станок для шлакоблоков, нужно установить крепления для электромотора на верхней пластине. По месту расположения гнезд двигателя на пластине привариваются болты, на которые впоследствии будет крепиться сам мотор. Верхняя пластина устанавливается на угловые пружины и приваривается к ним. После этого к приваренным заранее болтам крепится электромотор с разбалансированным грузом. Вибростанок для производства шлакоблоков практически готов. Остается лишь проверить его работоспособность. При включении в электросеть стол должен начать вибрировать.

Кроме вибростанка для производства шлакоблочных изделий необходимы формы, в которых и происходит формирование искусственного камня. При производстве шлакоблоков в домашних условиях формы могут изготавливаться любыми, на усмотрение производителя, и из любого материала. Металлические формы естественно предпочтительней, но, за неимением нужного металла, их можно заменить деревянными. Если формы изготавливаются из железа, важно помнить, что все сварные швы должны располагаться снаружи. Деревянные формы для изготовления шлакоблоков нужно острогать и окрасить масляной краской. Это продлевает жизнь форм и способствует легкому извлечению изделий из них.

Если формы изготавливаются из железа, важно помнить, что все сварные швы должны располагаться снаружи. Деревянные формы для изготовления шлакоблоков нужно острогать и окрасить масляной краской. Это продлевает жизнь форм и способствует легкому извлечению изделий из них.

Формы для изделий делаются с дном и боковыми стенками. Можно изготавливать блоки как по одному, так и партиями. В этом случае экономится металл или древесина на устройстве смежных стенок, когда одна боковая стенка является общей для двух камней. Оборудование для шлакоблоков включает в себя наличие предметов, посредством которых будут формироваться отверстия в изделиях. Для этой цели подойдут любые предметы из железа округлой, квадратной или прямоугольной формы, которые вставляются в заливаемую бетонную массу. Они должны легко извлекаться из полузастывшего раствора и очищаться водой.

Шлакоблоки: технология производства, сырье, состав шлакоблока и пропорции смеси

Технология изготовления шлакоблоков состоит из замешивания смеси, заполнения приготовленных форм, процесса вибрирования и сушки изделий. Перед тем как залить смесь в формы, последние нужно смазывать отработанным машинным маслом или соляркой. Это дает легкое извлечение бетонных камней из форм.

Перед тем как залить смесь в формы, последние нужно смазывать отработанным машинным маслом или соляркой. Это дает легкое извлечение бетонных камней из форм.

Для производства искусственных камней используется различный материал — доменный шлак, кварцевый или керамзитовый песок, гравий, цемент, зола, отходы кирпичной промышленности и пр. Но в любой состав вводится цемент марки 400-500. Если для изготовления блоков используется доменный шлак, то он не должен содержать посторонних добавок в виде земли, мусора, не сгоревшего угля.

Доменный шлак 7 частей, крупный керамзитовый песок -2 части, крупный гравий -2 части, цемент 1,5 части, вода – 3 части.

Гипс – 1 часть, 3 части шлака, вода по мере необходимости. Такой раствор необходимо быстро закладывать в формы для изготовления шлакоблоков, потому как гипс имеет свойство моментально застывать. Используемый шлак должен быть предварительно увлажнен.

Несколько практических советов по изготовлению шлакоблоков

Что нужно для того, чтобы изготовить шлакоблоки в домашних условиях?

Для того чтобы начать изготовление шлакоблоков вам потребуется специальный станок, который можно сделать своими руками, расходные материалы и место, где вы будете производить изделия, например гараж. Для изготовления пресса вам понадобится рамная конструкция, два металлических листа толщиной в 1-2 сантиметра, пружины и мотор. Станок для изготовления шлакоблоков можно также купить.

Для изготовления пресса вам понадобится рамная конструкция, два металлических листа толщиной в 1-2 сантиметра, пружины и мотор. Станок для изготовления шлакоблоков можно также купить.

Формы для данных изделий изготавливаются из металла или дерева. Они представляют собой ящики с дном и четырьмя стенами, которые устанавливаются на самодельный вибрационный стол.

Как работать с самодельным станком для изготовления шлакоблоков?

Самодельный станок для изготовления шлакоблоков – это простое устройство. Однако работа с ним требует соблюдения определенной технологии. Запускать вибрационную установку желательно непосредственно перед прессовкой. Не забудьте о защите мотора от попадания на него раствора.

Формы для шлакоблоков перед каждым применением следует смазывать отработанным машинным маслом или соляркой. Это не только позволит быстро извлечь полученные строительные материалы, но и предотвратит их залипание, которое может явиться причиной выхода матрицы из строя.

После того, как самодельный шлакоблочный станок завершит свою работу, изделия необходимо выложить прямо в формах на ровную твердую поверхность. Для этого понадобится дополнительное пространство.

Как изготовить формы для шлакоблоков своими руками?

Конструкция форм для изготовления шлакоблоков для стен в домашних условиях разнится в зависимости от того, пустотелые или полнотелые изделия требуется изготовить. Стандартную форму можно сделать из дерева. Для этого необходимо отпилить от деревянной доски четыре стенки и деталь для дна.

Дерево требуется отшлифовать. Скрепление деталей можно произвести при помощи металлических планок-уголков, которые требуются для усиления прочности матрицы. После этого форму желательно покрасить в два-три слоя масляной краской.

Металлические формы изготавливаются из стали толщиной в 1-2 сантиметра. Швы соединений тщательно провариваются и обрабатываются антикоррозийной пропиткой.

Форма для шлакоблока пустотелого должна иметь в комплекте конусные вставки. Для этого идеально подойдут обычный стеклянные бутылки, которые вставляются в раствор и вынимаются через 5-6 часов его застывания.

Для этого идеально подойдут обычный стеклянные бутылки, которые вставляются в раствор и вынимаются через 5-6 часов его застывания.

Как выбрать пресс для производства шлакоблоков?

Аппарат для производства данных изделий следует выбирать, руководствуясь в первую очередь целью, которую вы преследуете. Если оборудование для производства шлакоблоков приобретается для частного строительства, обратите внимание на мобильные устройства с небольшой мощностью, рассчитанные на изготовление одного или двух изделий за операцию. Можно также попробовать изготовить пресс самостоятельно.

Если подобное оборудование требуется для открытия собственного бизнеса и последующей продажи шлакоблоков, выбирать следует более мощные стационарные устройства, производящие за одну операцию от 2 до 4 шлакоблоков.

Как выбрать вид блока для производства в домашних условиях?

Обратить внимание следует на два вида блоков, отличающихся относительной простотой производства и отменными эксплуатационными качествами:

- Шлакоблоки.

Данные материалы представляют собой отличное сочетание низкой цены и хорошего качества. Стандартный размер такого блока по ГОСТ-у 188 на 199 на 399 мм. Для его производства используется такое сырье, как цемент, песчано-гравийная смесь, шлак и вода. Изготовление шлакоблоков в домашних условиях не требует наличия специальных навыков. Важно лишь четко соблюдать пропорции и технологию производства.

Данные материалы представляют собой отличное сочетание низкой цены и хорошего качества. Стандартный размер такого блока по ГОСТ-у 188 на 199 на 399 мм. Для его производства используется такое сырье, как цемент, песчано-гравийная смесь, шлак и вода. Изготовление шлакоблоков в домашних условиях не требует наличия специальных навыков. Важно лишь четко соблюдать пропорции и технологию производства. - Пескоблоки. Эти изделия изготавливаются из цемента и наполнителя. В качестве последнего применяется песок разных фракций. В зависимости от сферы использования пескоблоки могут иметь разные размеры. Применяются они для устройства фундамента, стен, а также межкомнатных перегородок.

Как подобрать пропорции состава для изготовления шлакоблоков в домашних условиях?

Используемое для изготовления данных материалов сырье напрямую влияет на качество получаемых изделий. Раствор для шлакоблока, пропорции которого должны обязательно соблюдаться, готовится двумя способами:

- Цемент, доменный шлак, песчано-гравийная смесь или песок, вода.

В данном случае все перечисленные по порядку ингредиенты следует смешивать в соотношении 1:5:3 и добавлять 0,5% воды к полученному составу.

В данном случае все перечисленные по порядку ингредиенты следует смешивать в соотношении 1:5:3 и добавлять 0,5% воды к полученному составу. - Другой состав для шлакоблока, пропорции которого учитываются без использования песка или его смеси с гравием, готовится в пропорции 1:9. Здесь на одну часть цемента приходится девять частей металлургического шлака. Количество воды остается прежним и высчитывается по той же схеме.

Станок для производства шлакоблоков своими руками

Одним из оптимальных материалов для возведения стен является шлакоблок. Его конкурентным преимуществом является возможность самостоятельного изготовления, но для этого необходим станок для производства шлакоблоков. Выбрав оптимальные схемы и чертежи его легко можно сделать своими руками.

Процесс изготовления и стандартные размеры шлакоблоков

Строительные блоки представляют собой пустотелые конструкции прямоугольной формы. Они изготавливаются из смеси цемента, шлака и песка. Для лучшей вязкости могут добавляться дополнительные компоненты.

Типы шлакоблоков

Изготовление в домашних условиях зачастую необходимо для обеспечения небольшой стройки материалами. Но даже в этом случае нужно соблюдать технологию и правила производства. Для этого следует придерживаться таких рекомендаций:

- Пропорции компонентов – 4 часть цемента (М400 или М500), 5 частей шлака, 3 части песка и 0,5 % воды от объема цемента.

- Независимо от технологии изготовления следует обеспечить место для просушки изделий.

- Во время складирования не разрешено полностью упаковывать шлакоблок. В противном случае это приведет к повышению его влажности.

Выбор схемы станка для изготовления во многом зависит от требуемых объемов производства. Для небольшого строительства достаточно сделать самую простую форму. Но если шлакоблок будет использоваться в несущих стенах – следует применять вибростол или станок с этой функцией. Таким образом можно повысить плотность уже готового изделия, что напрямую скажется на его механической прочности.

Совет

Перед выбором конструкции станка рекомендуется ознакомиться с промышленными моделями и взять из них отдельные узлы и компоненты.

Форма

Самый простой способ изготовления шлакоблока – сделать форму, аналогичную деревянной опалубке. Для этого понадобится минимум средств и времени.

С ее помощью можно сформировать от 4 до 12 изделий. Для формирования пустот используются пустые стеклянные или заполненные водой пластиковые бутылки. Основной недостаток — низкое качество шлакоблоков. Для их изготовления потребуется заполнить форму раствором, установить бутылки и подождать 2-2,5 часа. После этого готовые изделия можно просушивать.

Рекомендации:

- Для лучшего отделения заготовок стенки опалубки смазывают отработанным маслом.

- Работы выполняются в закрытом помещении или в солнечную погоду. Необходимо предотвратить попадание атмосферных остатков в раствор.

Такой шлакоблок нельзя использовать для возведения несущих стен. Это обусловлено его низкой плотностью.

Это обусловлено его низкой плотностью.

Для увеличения удельной массы можно поверх залитых форм установить деревянные доски с грузом.

Производство шлакоблоков с помощью вибрационного стола

Для улучшения качества изделия необходима вибрация формы. Это ограничит количество одновременно изготавливаемых шлакоблоков, но зато повысит их эксплуатационные свойства.

Вибрационный стол

Эта конструкция представляет собой стальную раму, поверх которой на пружинах установлен лист металла. Между ними располагается двигатель, на шкив которого монтируется эксцентрик. Он воздействует на перекладины верхнего листа, при этом происходит вибрация. Ее частота и интенсивность зависит от параметров работы электродвигателя.

Особенности этого способа изготовления шлакоблока:

- Можно использовать разное количество форм. Ограничение – площадь стола.

- Для фиксации можно на поверхности листа сделать ребра, размер которых будет на 5-7 мм больше, чем габариты формы.

Недостатком является отсутствие давления на верхнюю часть изделия. Это можно компенсировать, изготовив форму с прижимом.

Совет

Для безопасности изготовления панель регулирования работы двигателя и кнопка аварийного выключения должна располагаться на рамной неподвижной части стола.

Станок с механическим прессом

Одной из самых сложных конструкций является станок с механическим прессом. Он состоит из формовочной части, механизма вибрации и рычажной системы для прижима заготовок.

Для его изготовления потребуется сделать формировочный стол и установить на него систему рычагов. Помимо усадки с помощью вибрации будет происходить давление на верхнюю часть шлакоблока. Это обеспечит максимальное качество изделия.

Особенности изготовления шлакоблочного станка своими руками

Одной из разновидностей камня для стройки является шлакоблок.

Для его изготовления применяется метод прессовки и специальные формы, которые заполняются шлакосодержащим наполнителем.

Для связки компонентов, которыми заполняется форма, используют цемент определенной марки.

Изготовить шлакоблоки можно и самому. Для этого необходимо сделать шлакоблочный станок своими руками.

Особенности строительного камня

Шлакоблоки

Характеристики шлакоблока в полной мере зависят от того, какой наполнитель используется для заполнения форм.

Самым прочным и долговечным является тот материал, при изготовлении которого используются такие материалы, как галька, щебень или песок.

При классификации стройкамня ориентируются на такие его характеристики, как прочность, теплопроводность, морозоустойчивость, водонепроницаемость и пр.

Современная промышленность предлагает потребителям несколько видов шлакоблоков:

- Полно- и пустотелые. Эти виды материалов одинаково успешно используются при выполнении строительных работ. Если полнотелые блоки актуальны при закладке основания зданий, колонн, нижних этажей, то пустотелые используются преимущественно для строительства стен и внутренних перегородок.

Отличительной особенностью шлакоблоков является их высокий показатель прочности и небольшой вес. Это позволяет не утяжелять конструкцию.

- Облицовочные. Они отличаются наличием внешнего декоративного слоя, которые имеет вид декоративного камня или штукатурки. Кроме этого этот слой также выполняет защитную функцию шлакоблоков от воздействия влаги. Такие свойства данного вида строительного камня позволяет избежать проведения отделочных работ высокой сложности.

- Перегородочные. Основная область их применения заключается монтаж внутренних перегородок. Благодаря этому удается соблюсти такие требования, как ровность поверхности перегородки, высокая скорость выполнения строительных работ, экономия строительных материалов.

- Цветные. Данный вид шлакоблоков применяется при монтаже заборов, столбов или фронтонов. Добиться разных оттенков удается в результате добавления в смесь мела или измельченного кирпича разных цветов.

- Фундаментные. Среди преимуществ этого вида шлакоблоков можно назвать длительный срок эксплуатации, привлекательный вид, отсутствие усадки и растрескивания. При их использовании во время монтажа основания здания обязательным условием является применение ЖБ ленты, толщиной не меньше 1, 6 см.

- Колотые. Его применение при выполнении строительных работ позволяет придать поверхности внешний вид колотого или рваного кирпича.

Преимущество шлакоблоков перед другими материалами:

- Изготавливать изделия можно непосредственно на месте проведения строительных работ, не привлекая стороннюю помощь или дополнительные транспортные средства.

- Простота производственного процесса, который не нуждается в использовании таких сложных процессов, как автоклавирование или паровая сушка.

- Низкая себестоимость готового изделия.

- Высокая скорость производства.

- Возможность изготовления шлакоблоков разной формы, каковой требует вид работы.

- Строение, для постройки которого были использованы шлакоблоки, обладают высокой способностью сохранять тепло.

Наличие нескольких видов шлакоблоков значительно расширяет область их использования.

Использование опалубки и других форм

Известно несколько возможностей изготовления шлакоблоков в домашних условиях. Одним из наиболее простых, считается производство посредством использования специальной опалубки.

Стандартный размер шлакоблока – 390 х 190 х 188 мм. При самостоятельном изготовлении материала не исключена возможность отступления от существующих стандартов. При изготовлении опалубки рекомендуется ориентироваться на предполагаемые размеры блоков.

Разновидности шлакоблоков

Для того чтобы с формами было удобно работать специалисты советуют делать их разъемного типа. Для изготовления можно использовать такие материалы, как дерево либо металл.

Опалубка состоит из 4 стенок и дна. Как правило, изготавливается общая форма на 4 – 6 блоков. Между ними устанавливаются перегородки. Если в качестве материала используется металл, на стенках делаются насечки на одинаковом расстоянии. Благодаря им боковушки соединяются между собой.

При изготовлении полнотелых блоков нет необходимости использовать дополнительные подручные материалы. В процессе производства пустотелых блоков необходимо использовать обычные стеклянные бутылки. Они вставляются в уже залитую в опалубку смесь, а после подсушки блоков изымаются.

Если нельзя изготовить деревянную или металлическую опалубку, ее можно довольно успешно заменить обычной ямкой в земле необходимого размера. Ее стенки нужно немного сбрызнуть водой и присыпать песком.

Можно также использовать формы без днища. Для этого можно использовать деревянные доски, соединенные между собой металлической лентой. Главное в данном случае, выставить доски таким образом, чтобы они соответствовали необходимым размерам.

Если изготовление шлакоблоков планируется разовое, не исключена возможность использовать в качестве формы рамку из пенопласта, выставленную на ровную поверхность.

Существует немало вариантов использования недорогих подручных элементов для монтажа формы.

Изготовление станка

Производить изделия можно и в самому. Для этого необходимо изготовить станок для изготовления блоков в домашних условиях. При этом не понадобиться наличие сложного специального оборудования и инструментов. Хватит только иметь в наличии сварочный аппарат и слесарные инструменты.

Самодельный станок для шлакоблоков

В качестве основы при изготовлении такого станка используется специальная матрица, конструкция которой оборудована формой для заливки рабочего материала. Кроме этого матрица оборудована коробом из металла. В нем есть элементы в виде пустот.

Для того чтобы изготовить такую матрицу понадобиться иметь такие инструменты:

- Сварочный аппарат

- Болгарка

- Тиски

- Инструмент для слесарных рабо

Кроме этого понадобиться наличие и рабочего материала:

- Металлический лист

- Стальная труба

- Полоса из стали

- Электромотор

- Крепежные элементы

Процесс изготовления станка не очень сложный. Для того чтобы избежать проблем рекомендуется следовать такой инструкции:

- Для начала необходимо определиться с тем, какие габаритные размеры будет иметь станок.

- Посредством использования листа металла вырезать боковины изделия (2 штуки) и перегородку, которая будет установлена между перегородками. В результате сборки этих частей образуется конструкция короба, состоящего из одинаковых половинок.

- Стальную трубу разрезать на 6 частей, высота которых совпадает с высотой боковинок станка.

- Каждой части трубы нужно придать форму конуса. Для этого нужно сначала сделать надрез в трубе до половины отрезка, а потом сжать половинки между собой и закрепить при помощи сварки. В результате выполнения этих операция внутренний диаметр каждого отрезка трубы уменьшиться на 2 мм.

- Куски трубы приварить друг к другу.

- К двум частям трубы, расположенным по краям, приваривается часть металлической пластины.

- По центру каждого отрезка трубы сделать пропил, а затем приварить к нему проушины. С их помощью можно будет крепиться ограничители. В результате этого получится механизм посредством использования которого, можно будет делать шлакоблоки двух типов: не монолитного или монолитного.

- На одну из поперечных стенок приварить 4 болта, при помощи которых будет крепиться двигатель.

- С той стороны, где будет загружаться рабочая смесь приварить фартук и лопасти.

- Зачистить и отполировать все сварочные швы, что позволит подготовить их для покраски.

- В форме станка выполнить пресс. Для этого пригодится пластина с отверстиями, большими на 4 мм, чем диаметр цилиндра. Пресс поместить в средину короба на 6 см в глубину.

- Посредством приваривания ручек удастся обеспечить удобство работы с агрегатом.

- Покрыть готовый станок грунтовкой, обладающей антикоррозийными свойствами.

- После того, как грунтовка полностью высохнет установить на место двигатель.

По завершении всех вышеперечисленных операций можно приступить к опробованию станка.

Чертеж станка для изготовления блоков

Чтобы переделать электродвигатель на вибромотор нужно на его вал приварить болты, которые имеют вид эксцентриков. На них монтируются гайки. Скорость вибрации мотора будет иметь непосредственную зависимость от величины гаек.

Для предотвращения прилипания рабочей смеси к металлическим частям станка их нужно перед началом работы специальным маслом.

Двигатель нужно включать перед тем, как приступить к процессу прессовки блоков. Не стоит также забывать об обязательной изоляции электромотора. Сделать это можно посредством монтажа фартука, который будет защищать мотор от попадания на него смеси.

После того, как шлакоблоки уже изготовлены, они обязательно должны подсохнуть при температуре не выше 30 градусов 2 – 3 часа. Если процесс сушки происходит на солнце, готовые блоки необходимо предварительно накрыть ПЭ пленкой.

Следуя вышеизложенной инструкции станок для производства шлакоблоков можно изготовить своими руками. Для этого не понадобиться наличие сложного оборудования и материалов.

Изготовление блоков

Процесс изготовления шлакоблоков имеет определенную последовательность, которой необходимо придерживаться:

- Приготовить рабочую смесь из шлака, воды и цемента, которые перемешиваются в бетономешалке или при помощи смесителя. Если это делать вручную, процесс займет намного больше времени, а качество смешивания не будет идеальным.

- Не стоит забывать о том, что все процессы выполняются в теплом помещении. В противном случае вода может замерзнуть.

- Готовую смесь поместить в форму и уплотнить при помощи виброплиты на протяжении 35 – 40 секунд.

- Теперь готовый уплотненный блок можно изъять из формы и поместить на поддон, где он и будет высыхать. Благодаря тому, что блоки некоторое время сохнут, они приобретают больший показатель прочности.

- Для хранения готовых и просушенных блоков идеально подойдет любое сухое помещение.

Как уже было сказано ранее, для изготовления шлакоблоков может быть использовано разное сырье:

- Отходы кирпича.

- Песок.

- Керамогранит.

- Щебень.

- Зола.

От использования того или иного сырья зависят свойства шлакоблоков и их качество.

Нередки в процессе изготовления строительного камня применяется пластификатор. Благодаря этому удается повысить теххарактеристики блоков. Стоит также отметить, что наличие пластификатора способствует формированию таких свойств шлакоблоков, как морозоустойчивость и влагоустойчивость.

Для того чтобы изготовленные шлакоблоки соответствовали всем требованиям и характеристикам в процессе их производства необходимо придерживаться определенных правил:

- Готовить рабочую смесь в строгом соответствии с рецептурой.

- Ни в коем случае не отклоняться от утвержденной технологии процесса производства блоков.

- Оборудование должно полностью соответствовать чертежам оборудования для производства шлакоблоков.

Самодельный шлакоблочный станок на 2 блока — на видео:

Заметили ошибку? Выделите ее и нажмите Ctrl+Enter, чтобы сообщить нам.

Станок для блоков своими руками – простое оборудование для изготовления керамоблоков, шлакоблоков, арболитовых, газосиликатных и других строительных блоков

В наше стремительное время на рынке стройматериалов появляется все новая продукция, преуспевающая по многим показателям своих предшественников. Интересным фактом является то, что некоторые стройматериалы можно изготовить в домашних условиях. Русский народ, не избалованный деньгами и благами цивилизации, может придумать многое для того, чтобы сэкономить и самореализоваться.

Собственноручное изготовление блочных строительных материалов

Явным подтверждением этого является изготовленный своими руками станок для блоков. Он понадобится любителям, которые могут сами построить сарай, баню, гараж, и даже жилой дом, из своих пеноблоков, газоблоков, керамоблоков, шлакоблоков, опилково-бетонных (арболитовых) и других блоков с разными наполнителями. Зная пропорцию составных частей, экспериментируя на входящих ингредиентах, с ним можно изготовить блочный строительный материал собственноручно на строительство любых помещений и даже на закладку фундамента.

ЧИТАТЬ ПО ТЕМЕ:

Разработка своими руками чертежей вибростола для утрамбовки строительных смесей

Различное количество ячеек в форме

В зависимости от масштабности производства и возможностей, изготавливают формы для блоков своими руками, рассчитанные на 1-2 изделия, 6-8 изд., 10-14 шт., 21- 30 ед. и др.(фото 1). Они рассчитаны для изготовления цельных блоков и изделий с пустотами различной формы. Поменяв размеры матрицы, можно производить блоки, пригодные для стен и для фундамента. Потому размеры блоков и их количество может быть разным (ф.2). Для удобства извлечения готового изделия, следует предусмотреть разборную конструкцию. Материалом для изготовления форм может быть металл, водостойкая фанера, древесина. Формы – это своего рода съемная опалубка, которая позволяет изготовить качественный строительный материал с нужными заданными характеристиками.

- Фото 1 — Формы для блоков различной величины

- Фото 2 — Строительные пустотелые блоки

- Фото 3 — Заготовки стенок для форм

- Фото 4 — Цилиндры для заполнения пустот

Этапы изготовления форм для блоков своими руками

Для изготовления металлических матриц понадобится листовая сталь б-3 мм и металлическая труба D 8 мм для формирования пустот, а также болгарка, сварочный аппарат, другие рабочие инструменты.

- Подготавливаются заготовки для стенок. Их можно вырезать в домашних условиях болгаркой 450х210 и 220х210 по 2 заг. Дно формы должно иметь бортик высотой 3-3,5 см и ручку. На стенках делаются насечки (ф.3 ).

- Для изготовления пустот потребуются цилиндры (фото 4). Для этого, от трубы отрезается нужное количество заготовок из расчета 3 ед. на 1 блок. Высота должна быть на несколько мм меньшей от высоты стенок. Для придания трубной заготовке конусной формы, с одной стороны нужно до половины разрезать трубу и зажать тисками. Каждую трубную заготовку нужно заварить с обеих сторон, получатся пустотелые заглушенные цилиндры (заполнители). Они привариваются к планке, затем вставляются в форму и планка приваривается к стенкам формы (ф. 5).

- Заваривать все швы необходимо снаружи.

- Из толстостенной пластины делаем пресс с отверстиями с диаметром, превышающим диаметр пустотных цилиндров. Пресс должен заходить на матрицу, примерно на 50 мм. К прессу привариваются ручки (фото 6).

Готовые формы для блоков своими руками не требуют больших затрат. С ними могут работать люди, не имеющие особенной квалификации. Главное, выполнить правильный замес и уплотнить содержимое.

- Фото 5 — Пустотелые цилиндры привариваются к планке

- Фото 6 — Изготовление ручного преса

- Фото 7 — Чертеж самодельного станка с вибромотором

- Фото 8 — Поэтапное изготовление станка для блоков своими руками

Станки для блоков своими руками

Для того, чтобы хорошо утрамбовать смесь для блочных стройматериалов, можно пользоваться вибростолом или изготовить станок для блоков своими руками с прикрепленным к боковине вибратором. На фото 7 предложен чертеж вибрационного станка. Готовую конструкцию оснащают ручками, которые помогают снять матрицу без повреждения сырой бетонной заготовки. Приваренные к несущей раме колесики создают передвигающееся устройство.

Фото 8 предлагает поэтапное изготовление оборудования на одну заготовку. Оно сходно с производством форм без двигателя. Прикрепленный вибратор облегчает работу и делает готовый стройматериал более качественным. Применение станочного оборудования для изготовления стройблоков – совсем несложное. Но, при работе с ним следует придерживаться техники безопасности.

ЧИТАТЬ ПО ТЕМЕ:

Можно ли изготовить пенобетон своими руками в домашних условиях и как?

Вывод

Для мастеров, которые не бояться экспериментировать и творить, изготовление форм или вибростанка для производства блоков не составит труда. Кроме того, они сами воспользуются своими механизмами и получат достаточное количество строительного материала.

К какому типу сумки относятся утверждения 1–5? Слушайте, читайте и проверяйте. 1 Изготовлен из возобновляемых источников. 2 Переработка требует много энергии.

К какому типу сумки относятся утверждения 1–5? Слушайте, читайте и проверяйте.

1 Изготовлен из возобновляемых источников.

2 Переработка требует много энергии.

3 Разложение занимает много времени.

4 Для его изготовления требуется много энергии.

5 Это может привести к смерти животных.

Откуда это?

Бумага: Как известно, бумагу делают деревья.Но вы можете не знать, что для получения одной тонны бумажной массы требуется около трех тонн древесной щепы. Вы можете себе представить, сколько деревьев нужно ежегодно только для изготовления бумаги? Вы также можете быть удивлены, узнав, что мы моем, отбеливаем и окрашиваем эту бумажную массу, используя химические вещества, которые наносят вред окружающей среде.

Пластик: пластик получают из масла. Теперь мы все знаем, что нефтяная промышленность вызывает загрязнение. Кроме того, при производстве пластиковых пакетов используется много электроэнергии, что вредно для окружающей среды.

Где у него заканчивается жизнь?

Бумага: Ваш бумажный пакет может оказаться на свалке, где потребуются годы, чтобы сломаться. Если вы отнесете его в центр переработки, это означает, что будет использовано больше энергии и химикатов. В любом случае, есть отходы.

Пластик: как и бумага, пластиковые пакеты часто попадают на свалки. Фактически, например, в Великобритании мы перерабатываем только 1 пластиковый пакет из 200. Так что же происходит с остальным? Выбрасываем их. Пластиковый пакет разлагается более 1000 лет. Между тем, из-за пластиковых пакетов ежегодно умирает более 100 000 морских черепах и других морских животных, когда животные принимают их за еду.

Вердикт

Мы используем большое количество природных ресурсов для изготовления как бумажных, так и пластиковых пакетов. Оба пакета в любом случае попадают на свалку, поэтому ни один из них не является победителем. Лучший способ носить с собой покупки и в то же время защищать окружающую среду — это выбрать многоразовую тканевую сумку. Для изготовления многоразовых пакетов требуется минимум энергии, они легкие и служат годами.

Изобретения Чарльза Бэббиджа революционизировали вычисления и мир

Чарльз Бэббидж во всех практических смыслах тот человек, которого вы должны благодарить за возможность прочитать эту статью прямо сейчас.Его считают изобретателем цифрового программируемого компьютера, и его работа в области математики навсегда изменила эту область.

Бэббидж был математиком, изобретателем и инженером-механиком, посвятившим свою жизнь этим предметам. Тем не менее, он был эрудитом, чьи изобретения и открытия широко распространялись в областях STEM.

Чтобы понять, какое влияние этот великий изобретатель оказал на нашу жизнь, давайте посмотрим, чего он добился.

Разностная машина

Этот знаменитый математик прекрасно разбирался в математических таблицах.Фактически, эти устройства обычно использовались в начале 1800-х годов, когда Бэббидж жил для навигации, науки и техники. Поскольку в то время не существовало механических калькуляторов, они всегда рассчитывались вручную с помощью длинных средств.

Учитывая опыт Чарльза в области машиностроения, он попробовал свои силы в создании устройства, которое автоматически и точно решало бы эти таблицы, экономя время и деньги инженеров.

В 1819 году Бэббидж начал строить небольшую модель механического калькулятора, который он изобрел.На его завершение у него ушло 3 года, и в 1822 году у него была законченная модель, теперь называемая «Разностная машина 0». Эта машина могла рассчитывать и распечатывать таблицы (математического типа) с помощью пользовательского ввода при повороте ручки.

После этой первой проверки концепции, британское правительство проявило интерес к машине и выделило Бэббиджу 1700 фунтов стерлингов для создания полномасштабной модели. Предполагалось, что эта полная модель сможет вычислять полиномиальные функции.

Как и большинство экспериментальных инженерных проектов, попытки Бэббиджа построить устройство длились несколько лет и в итоге стоили 17 тысяч фунтов стерлингов.

Часть разностного двигателя. Источник: Public Domain / Wikimedia

К 1832 году небольшая рабочая часть двигателя была построена, но проект лишился благосклонности государственного финансирования. К сожалению, чтобы заставить его работать, требовалось слишком много высококачественных и точных деталей. В частности, для конструкции требовалось 25000 рабочих деталей, а окончательный двигатель, отличающийся от других, весил бы 13 метрических тонн , если бы его высота превышала 2,4 метра.

Следует отметить, что проект Бэббиджа для разностного двигателя сработал бы, или, скорее, действительно работает, но только финансирование и практичность такой большой разработки помешали ей воплотиться в жизнь.В Музее науки в Лондоне есть рабочая модель разностной машины.

Аналитическая машина

. Не завершив первоначальную разностную машину, Бэббидж работал над разработкой новой конструкции для разностной машины номер 2. Это впоследствии стало известно как его аналитический двигатель.

Эта конструкция была больше похожа на универсальный компьютер, который мог выполнять арифметическую логику, иметь условные формулы и циклы, а также форму механической памяти. Все программирование этого механического компьютера было разработано для выполнения с использованием перфокарт, устройства, которое запомнится любому, кто занимался ранними цифровыми вычислениями в 1970-х и 1980-х годах.

Ада Лавлейс, в то время британский математик, работала над разработкой инструкций для машины Бэббиджа, вскоре завершив проект. К сожалению, Аналитическая машина так и не была построена, но, поскольку Ада выполнила инструкции, многие считают ее первым программистом.

СВЯЗАННЫЙ: ПОЗНАКОМЬТЕСЬ С ЭТОМ ГЛАВНЫМ БРИТАНСКИМ ИЗОБРЕТАТЕЛЕМ И САМАЯ БОЛЬШАЯ МАШИНА, КОГДА-либо СДЕЛАННАЯ

Бэббидж не только никогда не создавал аналитический двигатель, но и о его конструкции практически забыли в течение следующих ста лет, пока в нем не обнаружили записные книжки инженера. 1937 г.В 1991 году британские ученые смогли построить аналитическую машину в соответствии с первоначальными спецификациями Бэббиджа. Они также закончили разработку сопутствующего ему принтера для двигателя в 2000 году.

Конструкции Бэббиджа и псевдо-рабочие прототипы считались первыми механическими компьютерами, которые когда-либо были изобретены. Если бы только у него было больше финансирования в то время — мир вычислений сегодня мог бы быть намного более продвинутым.

Хотя машины, которые он спроектировал, были механическими и громоздкими, основная концепция аналогична современным компьютерам.Именно по этой причине его часто считают одним из пионеров компьютеров.

Железнодорожные изобретения

Бэббидж, будучи эрудитом, интересовался не только механическими компьютерами. Он также был активно вовлечен в железнодорожную отрасль благодаря тесной дружбе с инженером Марком Брунелем.

В 1838 году Бэббидж фактически изобрел устройство, которое расположено на передней части рельсовых локомотивов, названное пилотом, или, проще говоря, коровеловом. Это был металлический каркас, который подходил к передней части поезда, чтобы расчищать пути от препятствий.

Пилотное изобретение Бэббиджа. Источник: TParis / Wikimedia

Бэббидж также считается изобретателем динамометрической машины. Это устройство представляло собой большой железнодорожный вагон, который мог измерять мощность поезда, такую как скорость, тяговое усилие, максимальная скорость и т. Д.

Не связанный с работой Бэббиджа в железнодорожной отрасли, но не требующий наличия отдельной секции, он также изобрел офтальмоскоп — оптическое устройство, позволяющее оптометристам заглядывать в заднюю часть глаза.

Другие интересы и открытия

Как вы, наверное, уже поняли, интересы и области обучения Чарльза Бэббиджа простирались на различные предметы и даже отрасли.Два других уникальных интереса знаменитого изобретателя — это криптография и его почти навязчивое отвращение к «общественным неприятностям».

Криптография

В 1845 году Бэббидж решил задачу с шифрованием, которую ему дал его племянник. В процессе этого он фактически смог сопоставить все шифры с чем-то, известным как таблица Виженера. По сути, эти таблицы представляют собой строки собственного английского алфавита, каждая из которых сдвигается на одну букву по мере продвижения вниз. Бэббидж понял, что шифры могут быть соотнесены с этими таблицами с помощью ключевого слова сортировки с использованием базовой математики.

Его знание шифров пригодилось военным в 1850-х годах во время Крымской войны. Бэббидж смог взломать шифр автоключа Виженера, хотя это хранилось в военном секрете, и много лет спустя пехотный офицер получил признание за разгадку шифра.

Общественные неприятности

В 1800-х годах общественные неприятности были людьми, которые, как это звучит, были помехой для публики. От пьяных до дебоширных подростков. Бэббидж активно участвовал в публичных кампаниях против этих фигур, используя, конечно, математику.

В 1857 году он опубликовал статью под названием «Таблица относительной частоты причин разрушения окон из листового стекла», , в которой было указано, какой процент разбитых окон был вызван этими неприятностями.

Бэббидж также не любил простолюдинов, внимательно следя за плохими действиями, совершенными широкой публикой на улице. Он активно пытался помешать людям играть музыку на улице.

Примечательно, что Бэббидж также был большим сторонником кампаний против катания обруча в 1860-х годах.Он обвинил этих детей в том, что они заставили лошадей споткнуться и сбросить всадника. Его непоколебимая поддержка даже привела его к дебатам в обществе в 1864 году.

Как вы можете сказать, Бэббидж был не только математическим гением, но он веселился на вечеринках.

автоматизация | Технология, типы, рост, история и примеры

Автоматизация , применение машин к задачам, которые раньше выполнялись людьми, или, все чаще, к задачам, которые в противном случае были бы невозможны.Хотя термин «механизация» часто используется для обозначения простой замены человеческого труда машинами, автоматизация обычно подразумевает интеграцию машин в самоуправляемую систему. Автоматизация произвела революцию в тех областях, в которых она была внедрена, и едва ли есть какой-либо аспект современной жизни, на который она не повлияла.

Британская викторина

Гаджеты и технологии: факт или вымысел?

Виртуальная реальность используется только в игрушках? Использовались ли когда-нибудь роботы в бою? В этой викторине вы узнаете о гаджетах и технологиях — от компьютерных клавиатур до флэш-памяти.

Термин «автоматизация» появился в автомобильной промышленности примерно в 1946 году для описания все более широкого использования автоматических устройств и средств управления на механизированных производственных линиях. Происхождение этого слова приписывается Д.С. Хардеру, в то время руководителю инженерного отдела Ford Motor Company. Этот термин широко используется в производственном контексте, но он также применяется за пределами производства в связи с множеством систем, в которых происходит значительная замена человеческих усилий и интеллекта механическими, электрическими или компьютеризированными действиями.

В общем случае автоматизация может быть определена как технология, связанная с выполнением процесса с помощью запрограммированных команд в сочетании с автоматическим управлением с обратной связью для обеспечения надлежащего выполнения инструкций. Полученная система способна работать без вмешательства человека. Развитие этой технологии становится все более зависимым от использования компьютеров и компьютерных технологий. Следовательно, автоматизированные системы становятся все более изощренными и сложными.Продвинутые системы представляют собой уровень возможностей и производительности, который во многих отношениях превосходит возможности людей выполнять те же действия.

Технология автоматизации достигла такой степени, что на ее основе развился ряд других технологий, получивших признание и собственный статус. Робототехника — одна из таких технологий; это специализированная отрасль автоматизации, в которой автоматизированная машина обладает определенными антропоморфными или человекоподобными характеристиками.Самая типичная человекоподобная характеристика современного промышленного робота — это его механическая рука с приводом. Рука робота может быть запрограммирована на выполнение последовательности движений для выполнения полезных задач, таких как загрузка и разгрузка деталей на производственной машине или выполнение последовательности точечной сварки на деталях из листового металла кузова автомобиля во время сборки. Как видно из этих примеров, промышленные роботы обычно используются для замены рабочих на фабриках.

Получите эксклюзивный доступ к контенту из нашего первого издания 1768 с вашей подпиской.Подпишитесь сегодня

В этой статье рассматриваются основы автоматизации, в том числе ее историческое развитие, принципы и теория работы, приложения на производстве и в некоторых сферах услуг и отраслей, важных в повседневной жизни, а также влияние на человека и общество в целом. В статье также рассматривается развитие и технология робототехники как важная тема автоматизации. По связанным темам см. Информатика и обработка информации.

Историческое развитие автоматизации

Технология автоматизации эволюционировала из смежной области механизации, которая зародилась в период промышленной революции.Механизация относится к замене силы человека (или животного) механической силой той или иной формы. Движущей силой механизации была склонность человечества создавать инструменты и механические устройства. Здесь описаны некоторые важные исторические достижения в области механизации и автоматизации, ведущие к современным автоматизированным системам.

Ранние разработки

Первые орудия из камня отражали попытки доисторического человека направить свою физическую силу под контроль человеческого разума.Несомненно, тысячи лет потребовались для разработки простых механических устройств и машин, таких как колесо, рычаг и шкив, с помощью которых можно было увеличить силу человеческих мышц. Следующим шагом была разработка механических машин, для работы которых не требовалась человеческая сила. Примеры этих машин включают водяные колеса, ветряные мельницы и простые паровые устройства. Более 2000 лет назад китайцы разработали трип-молоты, приводимые в движение проточной водой и водяными колесами.Ранние греки экспериментировали с простыми реактивными двигателями, работающими от пара. Механические часы, представляющие собой довольно сложную сборку с собственным встроенным источником питания (гирькой), были разработаны около 1335 года в Европе. Ветряные мельницы с механизмами автоматического поворота парусов были разработаны в средние века в Европе и на Ближнем Востоке. Паровая машина представляет собой крупный шаг в развитии механических машин и положила начало промышленной революции. За два столетия, прошедшие с момента появления парового двигателя Ватта, были разработаны двигатели и механизмы, которые получают энергию из пара, электричества, химических, механических и ядерных источников.

Каждая новая разработка в истории механизированных машин привела к повышенным требованиям к устройствам управления, чтобы использовать мощность машины. Самые ранние паровые машины требовали, чтобы человек открывал и закрывал клапаны, сначала для впуска пара в поршневую камеру, а затем для его выпуска. Позже был разработан золотниковый механизм для автоматического выполнения этих функций. Тогда единственной потребностью человека-оператора было регулирование количества пара, регулирующего скорость и мощность двигателя.Это требование к человеческому вниманию при работе парового двигателя было устранено регулятором с летающим шаром. Это устройство, изобретенное Джеймсом Ваттом в Англии, состояло из утяжеленного шара на шарнирном рычаге, механически соединенного с выходным валом двигателя. Когда скорость вращения вала увеличивалась, центробежная сила заставляла утяжеленный шар перемещаться наружу. Это движение управляло клапаном, который уменьшал количество пара, подаваемого в двигатель, тем самым замедляя двигатель. Регулятор с летающим мячом остается элегантным ранним примером системы управления с отрицательной обратной связью, в которой увеличивающийся выход системы используется для уменьшения активности системы.

Отрицательная обратная связь широко используется в качестве средства автоматического управления для достижения постоянного рабочего уровня для системы. Типичным примером системы управления с обратной связью является термостат, используемый в современных зданиях для регулирования температуры в помещении. В этом устройстве снижение температуры в помещении вызывает замыкание электрического переключателя, таким образом, включается нагревательный элемент. При повышении температуры в помещении переключатель размыкается и подача тепла отключается. Термостат можно настроить на включение нагревательного элемента при любой конкретной уставке.

Еще одним важным достижением в истории автоматизации стал жаккардовый ткацкий станок (см. Фотографию), который продемонстрировал концепцию программируемого станка. Около 1801 года французский изобретатель Жозеф-Мари Жаккар изобрел автоматический ткацкий станок, способный создавать сложные узоры на текстиле, управляя движениями множества челноков из нитей разного цвета. Выбор различных рисунков определялся программой, содержащейся в стальных картах, в которых были пробиты отверстия. Эти карты были предками бумажных карт и лент, которые управляют современными автоматами.Концепция программирования машины получила дальнейшее развитие в конце 19 века, когда Чарльз Бэббидж, английский математик, предложил сложную механическую «аналитическую машину», которая могла бы выполнять арифметические операции и обработку данных. Хотя Бэббидж так и не смог его завершить, это устройство было предшественником современного цифрового компьютера. См. Компьютеры.

Жаккардовый ткацкий станок

Жаккардовый ткацкий станок, гравировка, 1874 г. В верхней части машины находится стопка перфокарт, которые будут подаваться в ткацкий станок для управления ткацким рисунком.Этот метод автоматической выдачи машинных инструкций использовался компьютерами еще в 20 веке.

Архив Беттманна

eBooks.net | Скачать бесплатно Художественную литературу, Здоровье, Романтику и многие другие книги

Исчезновение и скорби

от Нила Фокса в

Драма

Грядущее массовое «Исчезновение» людей описано в Библии и называется Восхищением. Этот роман во многом основан на библейских пророчествах о «Восхищении» Церкви и о семилетней Скорби, которая последует за ней.В этом смысле это не фантастика. Однако вымышленные персонажи и ситуации переплетаются с реальным порядком …

Неожиданная любовь

Риту Какар в

Романтика

Кайра — независимая девушка, преследующая свои амбиции. Авер — энергичный и успешный предприниматель, стремящийся к расширению. Когда они собираются вместе, чтобы дать ей крылья, они устраивают фейерверк. Но есть кое-что еще — прошлое Кайры.С присутствием Дрю из прошлого, вырисовывающимся как дьявол, Кайра не знает, как …

I.Q. Тест

Билли Дж. Бертона в

Флэш-фантастика

Познакомьтесь с мальчиками Мэгги Свонсон. Один из них действительно умен, а другой не очень. Узнайте об I.Q. и его последствия для личности и характера. История двух братьев из мира психологии показывает, что такое разум на самом деле или чем он может быть, когда глубокое понимание важнее видимости.

Воспитание Нэнси

Мишель Пулен в

Фантастика

ВОССТАНОВЛЕНИЕ НЭНСИ — это смешанный фантастический / научно-фантастический / фэнтезийный роман, являющийся продолжением романа «Космический корпус Соединенных Штатов». Он продолжает приключения Ингрид Доус, которая только что вышла на пенсию с военной службы в качестве командира космического корпуса США и теперь сосредоточена на воспитании своей маленькой дочери Нэнси. Однако Нэнси нет…

Автомобильное производство

Специалисты автомобильной промышленности занимаются проектированием и производством автомобилей, поэтому они должны знать, что производство автомобиля состоит из следующих этапов:

1) проектирование, 2) отработка технологии производственных процессов, 3) лабораторные испытания, 4) дорожные испытания, 5) серийное производство.