Котел из трубы своими руками чертежи и принцип работы: Чертежи котлов на твердом топливе своими руками

- Установка твердотопливного котла – монтаж ТТ-котла своими руками

- Пиролизный котел своими руками: чертежи + пошаговая инструкция

- пошаговая инструкция, чертежи и схемы

- конструкция и этапы работ + 46 фото — Построй своими руками

- Принцип действия

- Устройство и конструкция

- Достоинства и недостатки

- Рекомендации мастеров

- Правила безопасности

- Изготовления котла длительного горения своими руками

- Требования к помещению

- Стыковка патрубка с дымоходом

- Заключение

- Видео о процессе сборки котлов длительного горения своими руками

- Фото с котлами длительного горения своими руками

- Делаем твердотопливный котел своими руками

- Котел отопления своими руками 👉 чертежи, методика изготовления

- Принципы холодного волочения

- Принципы чертежа труб

- Шесть принципов убеждения доктора Роберта Чалдини [Официальный сайт]

- Принцип работы четырехтактного бензинового двигателя

- Каковы 14 принципов управления Анри Файоля?

Установка твердотопливного котла – монтаж ТТ-котла своими руками

Из-за приличных размеров и веса отопительные агрегаты, сжигающие твердое топливо, выпускаются только в одном исполнении — напольном. Зато перед монтажом не нужно получать каких-либо разрешений, главное — соблюсти элементарные правила безопасности и удобства обслуживания. Этот вопрос мы и обсудим в данной публикации: рассмотрим, как правильно делается установка твердотопливного котла и подключение к водяной системе отопления частного дома.

Инструкция по монтажу дровяного котла

Независимо от того, какую разновидность ТТ-котла вы купили – прямого горения, пиролизный или пеллетный, порядок установки остается неизменным и состоит из таких этапов:

- Выбор конкретного места в частном доме под размещение теплогенератора.

- Подготовка помещения к установке.

- Устройство приточно-вытяжной вентиляции.

- Инсталляция отопительного агрегата и дымохода.

- Подключение к системе отопления (обвязка) и проверочный запуск.

Идеальная котельная от нашего эксперта Владимира Сухорукова. Тяжелое оборудование стоит прямо на бетонном полу

Примечание. В зависимости от модели дровяного либо угольного котла может понадобиться присоединение к электрической сети.

Первые 3 пункта списка относятся к подготовительным работам, что вовсе не умаляет их значимости. Если неправильно выбрать месторасположение агрегата и не предусмотреть нормальной вентиляции, то возникающие проблемы вам придется решать в процессе эксплуатации, посреди отопительного сезона. Так что предлагаем разобрать каждый пункт в отдельности.

Для верного подбора источника тепла по мощности рекомендуем сделать расчет тепловой нагрузки на отопление, воспользовавшись подходящей методикой.

Где лучше поставить ТТ-котел

Примечательно, что ни в одной стране бывшего СССР по сей день не разработано конкретного нормативного документа, регламентирующего монтаж котлов на твердом топливе в частных и многоквартирных домах. Основная часть требований изложена в СНиП «Отопление и вентиляция», отдельные нормы встречаются в документе СНиП 31–02-2001 «Одноквартирные дома» (для России) и в прочих разрозненных актах.

Основная часть требований изложена в СНиП «Отопление и вентиляция», отдельные нормы встречаются в документе СНиП 31–02-2001 «Одноквартирные дома» (для России) и в прочих разрозненных актах.

Пример установки пиролизного теплогенератора с удобным доступом к расширительному баку и дымоходу

Справка. Многие интернет-ресурсы отсылают нас читать громадный СНиП «Котельные установки», не учитывая, что его действие распространяется на теплогенераторы мощностью свыше 360 кВт (п. 1.2). Другие предлагают нам руководствоваться правилами для газовых отопителей. Оба варианта ошибочны: требования к размещению бытовых ТТ-котлов не столь жесткие.

Мы проанализировали нормативную документацию, касающуюся размещения дровяных водогрейных отопителей, прибавили к ним практический опыт наших экспертов и составили перечень рекомендаций по расположению агрегата:

- Использование дров, угля и даже брикет с пеллетами предполагает повышенную запыленность, а в процессе топки внутрь помещения попадает дым в разных количествах.

Поэтому ставить котел в дом крайне нежелательно, хоть нормы и дозволяют размещение на кухне, в коридоре и других комнатах, кроме спален.

Поэтому ставить котел в дом крайне нежелательно, хоть нормы и дозволяют размещение на кухне, в коридоре и других комнатах, кроме спален. - Лучшие места для твердотопливного теплогенератора: котельная на улице (обособленная либо пристроенная к существующему зданию), техническое помещение внутри дома, подвал или гараж. Крайний вариант – хорошо проветриваемый коридор.

Удачное решение – пристроить твердотопливную котельную из пеноблоков к стене жилого дома

- Агрегат желательно ставить поближе к внешней стене, чтобы не прокладывать длинный горизонтальный участок дымохода или не выводить его наружу сквозь перекрытия.

- Чтобы обслуживать и чистить теплообменник ТТ-котла, обеспечьте к нему доступ с нужных сторон. В идеале спереди должно быть не меньше 1 м свободного пространства, а по бокам и сзади – 60 см (минимум — 25 см).

Схема установки с допустимыми расстояниями до стен и потолка котельной

- Не рассчитывайте подключить газоход дровяного отопителя к кирпичным вентиляционным каналам внутри стен, это категорически не допускается.

Совет. Перед тем как приобрести и установить котел длительного горения типа Stropuva, сопоставьте его высоту с помещениями. Обдумайте расположение другого крупногабаритного оборудования – теплоаккумулятора, буферной емкости и бойлера косвенного нагрева.

Когда места в топочной не хватает, котел устанавливается ближе к стене, чтобы обеспечить проход

В топочных малой площади придвигайте котел необслуживаемой стороной к одной из стен (минимальный отступ – 10 см), а сзади оставьте проем шириной не меньше 250 мм, как сделано на фото.

О подготовке помещения

Что необходимо сделать, перед тем как установить ТТ-котел в предназначенное помещение дома:

- предусмотреть основание и при необходимости отлить бетонный фундамент;

- пробить в стене отверстия для дымоходной трубы и вентиляции;

- стены и полы, построенные из горючих материалов, защитить от возгорания листами металла, асбестоцемента, базальтового картона или минерита.

Рекомендация. Если в топочной сделано только освещение, то подведите туда электрическую линию от розеточной сети. Все равно придется запитать циркуляционный насос, а то и автоматику нового теплогенератора.

Пример защиты деревянных перегородок и пола рядом с дровяным котлом

Деревянную обшивку стен и пола отдирать не обязательно. Если котел придвинут к горючей стене ближе, чем на 38 см, закройте последнюю одним из перечисленных выше материалов. Такой же лист уложите на пол снизу и перед ТТ-котлом с выступом на 80 см. Это защита от вылетающих из открытой дверцы частичек жара.

По поводу фундамента, требуемого всеми производителями в инструкции по эксплуатации, дадим такие рекомендации:

- Маломощные отопители весом до 200 кг спокойно ставьте на цементную стяжку. Если она устроена правильно, то без проблем выдержит такую нагрузку.

Пиролизный котел Atmos 90 кВт с чугунным теплообменником нужно ставить на железобетонное основание

- Установка твердотопливного котла весом до 300 кг потребует армированной железобетонной стяжки толщиной 10—12 см, а свыше 300 кг – отдельной фундаментной плиты.

- Пеллетные теплогенераторы, оборудованные подающим шнеком и электродвигателем, оказывают на основание вибрационную нагрузку. Значит, нужно отливать фундамент, изображенный на схеме.

Схема устройства фундамента под тяжелый дровяной котел

Совет. Небольшие ТТ-котлы допускается размещать на деревянном полу. Но сначала вам придется усилить этот участок своими руками, установив дополнительные лаги из бруса минимальным сечением 100 х 50 мм.

Если в котельной планируется ставить бак – аккумулятор и прочее тяжелое оборудование, нет смысла заливать фундаменты для каждой единицы. Сделайте промышленные полы – бетонную стяжку высотой 12 см с армированием металлическими стержнями диаметром 8—14 мм. Свяжите проволокой сетку с размерами ячеек 20 х 20 см и уложите ее на подушку из утрамбованного щебня, как показано на видео.

Как сделать вентиляцию в котельной

Воздухообмен в топочной организуется с целью:

- обеспечить твердотопливному котлу нужное количество воздуха на горение;

- выбросить наружу дымовые газы, случайно попадающие из топливника в помещение;

- компенсировать удаленный воздух таким же количеством притока.

Для справки. Чтобы полностью сжечь 1 кг древесины, необходимо подать около 4.6 м³ воздуха. Горение 1 кг каменного угля потребует от 8 до 9 м³ в зависимости от сорта и качества.

Организовать приточно-вытяжную вентиляцию в котельной с твердотопливным агрегатом вам помогут следующие рекомендации:

- Вытяжное и приточное отверстие располагайте в разных концах топочной. Первое сделайте под потолком, а второе – в нижней зоне, поближе к ТТ-котлу.

- Не делайте вытяжку рядом с теплогенератором, оснащенным вентилятором – нагнетателем или дымососом, как показано на фото. Работающая турбина принудительно опрокинет тягу в воздуховоде и превратит вытяжку в приток.

Здесь вытяжная решетка установлена неудачно, слишком близко к вентилятору. Во время работы турбины вытяжка становится притоком

- Если в котельную ведет дверь из дома, то приточную решетку лучше встроить в нижнюю часть ее полотна. Подача нагретого воздуха повысит эффективность сжигания дров.

- Поскольку львиная доля притока попадает в камеру сгорания, реагирует с углеродом дров и выходит наружу в виде углекислого газа, вытяжное отверстие надо сделать меньше приточного.

Сечение вытяжки рассчитывайте укрупненно: тепловую мощность отопителя умножьте на 8 и получите площадь проема в см².

Пример. Для котла 25 кВт сечение составит 25 х 8 = 200 см² или 0.02 м². Размеры вытяжного проема определить несложно – 10 х 20 см (0.1 х 0.2 м). Для притока возьмите решетку 15 х 20 см.

Видео: варианты размещения отопительного агрегата

Монтируем теплогенератор и дымоход

Как таковой монтаж котла отопления на пол или фундамент сложности не представляет – агрегат надо выставить в проектное положение и выровнять по вертикали за счет регулируемых ножек либо металлических подкладок. Скрупулезно выдерживать соосность дымоходного патрубка и отверстия в стене необязательно: они без проблем совмещаются за счет поворота колен.

Скрупулезно выдерживать соосность дымоходного патрубка и отверстия в стене необязательно: они без проблем совмещаются за счет поворота колен.

Важный момент. Чтобы во время эксплуатации не возникало проблем с образованием конденсата, дымоход дровяного отопителя настоятельно рекомендуется собирать из утепленных труб – сэндвичей. Второй вариант – изготовить дымоход своими руками: взять обычную трубу и обшить ее базальтовым волокном.

Заводские и самодельные сэндвич-трубы для дымохода

Проще всего смонтировать наружный дымоходный канал приставного типа. То есть, прикрепить трубу вертикально к стене и присоединить газоход от ТТ-котла через тройник. В деревянном доме проход сквозь наружную стену или перекрытие для вывода на кровлю выполняется с соблюдением правил пожарной безопасности по следующей технологии:

- Вырежьте в перегородке квадратный проем, чьи размеры больше внутренней дымоходной трубы на 38 см в каждую сторону. Например, если диаметр канала равен 100 мм, а толщина утеплителя сэндвича составляет 5 см, то размер проема выйдет 100 + 380 х 2 = 860 мм.

- Установите проходной узел из оцинкованной стали в виде короба.

- Пропустите через него сэндвич – трубу, а пустоту заполните базальтовой ватой.

- Закрепите наружную крышку узла.

Примечание. Сквозь стену из кирпича или пеноблока дымоход прокладывается с применением стальной гильзы и уплотнения.

Схема сборки и подключения приставного дымоотвода из сэндвича

Дальше перечислим требования, которые необходимо выдержать при монтаже дымоходного канала:

- число поворотов трубы – не более трех, минимальная высота (считается от колосниковой решетки котла) – 5 м;

- секции (модули) стыкуются между собой таким образом, чтобы конденсат мог стекать внутри трубы, а дождь – снаружи;

- горизонтальную часть монтируйте с небольшим уклоном в сторону теплогенератора;

- в нижней части установите ревизионный люк и сборник для конденсата;

- чтобы не пришлось пересекать кровельный карниз, обойдите его трубой с использованием двух колен 30°;

Чертеж газохода, прокладываемого от котла внутри дома с выходом через кровлю

- стеновые кронштейны не должны совпадать со стыками секций дымохода;

- на оголовок дымохода поставьте колпак в виде конуса либо вращающегося флюгера.

Правильная установка и сборка модульного дымохода отражена на двух схемах подключения, где показана наружная и внутренняя прокладка сквозь перекрытие.

Минимальная высота оголовка трубы в зависимости от расстояния до конька крыши

Важное замечание. Проследите, чтобы оголовок дымоходного канала не оказался в зоне ветрового подпора крыши вашего или соседнего дома. Чтобы тяга была устойчивой, поднимите трубу до отметки, показанной выше на схеме.

Подключаемся к системе отопления

Когда установка твердотопливного агрегата и монтаж дымохода завершены, переходите к обвязке котла. Здесь действует главное правило: в работающий теплогенератор (особенно с чугунным теплообменником) не должна попадать холодная вода. Тогда на стенках топливника от перепада температур образуется конденсат, превращающийся в вязкую корку после перемешивания с сажей.

Тогда на стенках топливника от перепада температур образуется конденсат, превращающийся в вязкую корку после перемешивания с сажей.

Для справки. Липкий налет тяжело счищается, вдобавок он заметно снижает КПД твердотопливной установки.

Выделение конденсата при работе твердотопливного котла сводится к минимуму с помощью типовой схемы обвязки с байпасом и трехходовым клапаном, настроенным на фиксированную температуру теплоносителя 50 или 55 °С. Вода циркулирует по малому кругу до тех пор, пока не нагреется до указанной температуры, потом клапан начинает подмес холодной воды из системы отопления.

Все тонкости подключения котла на твердом топливе изложены в отдельной публикации. Там же приведены схемы обвязки отопителя с буферной емкостью и параллельными источниками тепла – газовым и электрическим.

Совет. Выполняя обвязку пеллетного котла, обратите внимание на присоединение блока управления и горелки. В изделиях европейских производителей встречается система автоматического пожаротушения, запитанная от водопроводной сети.

Чтобы не наделать ошибок, перед монтажом пеллетного ТТ-котла стоит проконсультироваться с техническим специалистом данного бренда.

Ваша задача – установить запорную арматуру, расширительный бак для закрытой системы отопления и циркуляционный насос в соответствии со схемами, заполнить трубопроводную сеть и создать в ней давление около 1 Бар. Дальше – пробная растопка и проверка работоспособности. Полный комплекс работ по монтажу котла на дровах отражен в очередном видео:

Заключение

С одной стороны, установка твердотопливного водогрейного котла – процедура довольно простая в исполнении, жестких требований к ней не выдвигается и разрешений от чиновников не требуется. С другой стороны, процесс хлопотный и трудоемкий, связанный с тысячей мелких нюансов. Впрочем, у домовладельца всегда есть выбор: выполнить все работы самостоятельно или отдать какую-то часть (например, обвязку) обученному персоналу специализированной фирмы.

Впрочем, у домовладельца всегда есть выбор: выполнить все работы самостоятельно или отдать какую-то часть (например, обвязку) обученному персоналу специализированной фирмы.

Пиролизный котел своими руками: чертежи + пошаговая инструкция

Говорят, что все новинки – это хорошо забытое старое. Не является исключением и создание отопительный систем на базе пиролизного горения. Первые заводы, использующие технологию пиролиза были построены еще в 70-е годы позапрошлого 19-го века.

Самодельный пиролизный котел

До сих пор эта технология широко применяется и у нас и за рубежом для переработки нефти. Собственно «пиролиз» — это процесс химического разложения органики под действием высокой температуры. В устройствах, использующих твердое органическое топливо (как правило, дрова) твердая часть и выделяющиеся из него при температурном разложении газы сгорают отдельно, что существенно повышает эффективность таких котлов.

Несмотря на сложное название и мудреное описание процесса вы вполне можете построить пиролизный котел своими руками, для этого вам потребуется листовая сталь, сварочный аппарат и чертежи, которые вы можете взять на нашем сайте.

Суть процесса пиролиза

В пиролизных котлах на твердом топливе используются такие типы органики, которые при температурном разложении дают большой выход летучих горючих веществ. Такие котлы работают не только на дровах (и всех видах топлива из древесины, таких как пеллеты или топливные брикеты), но и на угле, вплоть до коксующихся марок, температура горения которых достигает очень больших значений!

тление топлива

Топливо в пиролизных котлах размещается на колоснике. После поджига загруженной партии топлива, закрывается плотная дверка и начинает работать дымосос. Вследствие этого в камере сгорания поднимается высокая, до 800 градусов температура, однако в ней отсутствует кислород из воздуха для обычного интенсивного горения. Вместо этого органическое топливо тлеет и обугливается, при этом выделяются летучие газы, преимущественно углеводороды.

Под действием конвекции летучие горючие газ поступают в подколосниковое пространство. Вместе с ними мигрирует и азот, находящийся в первично имеющемся воздухе в топке. Под решеткой колосника к смеси газов подмешивается кислород из вторичного контура подачи воздуха. Получившая смесь уже имеет способность к сгоранию. Она сгорает, выполняя полезную функцию (например, нагревая воду в теплообменнике), а кроме того выделившееся тепло поступает обратно к органическому топливу и поддерживает процесс тления.

Под решеткой колосника к смеси газов подмешивается кислород из вторичного контура подачи воздуха. Получившая смесь уже имеет способность к сгоранию. Она сгорает, выполняя полезную функцию (например, нагревая воду в теплообменнике), а кроме того выделившееся тепло поступает обратно к органическому топливу и поддерживает процесс тления.

Основные характеристики пиролизных котлов

Основными чертами котлов, работающих на технологии пиролиза являются следующие:

- Возможность изготовления из недорогих конструкционных материалов.

- Длительное время одного цикла пиролиза, достигающего около 30 часов,

- Полная взрыво и пожаро-безопасность.

- Простота конструкции, доступная для самостоятельного изготовления.

- Широкий спектр используемого древесного топлива (от классических дров до пеллет).

- Высокая экологичность котлов, низкое количество продуктов сгорания.

Как часть нужно подкидывать дровишки?

В обычную печь вам придется загружать топливо минимум через каждые два часа. Причиной этому является большая интенсивность горения топлива в печах такой конструкции. Большая часть тепла при этом в прямом смысле «вылетает в трубу». КПД таких котлов минимален, кроме того, в нем остается много остатков, которые приходится регулярно выгребать.

Причиной этому является большая интенсивность горения топлива в печах такой конструкции. Большая часть тепла при этом в прямом смысле «вылетает в трубу». КПД таких котлов минимален, кроме того, в нем остается много остатков, которые приходится регулярно выгребать.

А вот если ограничить приток кислорода, то период горения значительно увеличивается. При этом тепло выделяется не только при самом процессе тления-пиролиза, но и от сгорания выделившихся газов. Вследствие этого время работы от одной загрузки может увеличиваться до суток и более.

Процесс изготовления пиролизного котла своими руками

Сразу отметим, что пиролизные котлы можно использовать не только для отопления. Но и для прямого обогрева небольших помещений, например сарая с живностью или гаража.

Нюансы с топливом

Приятная новость для владельцев автомобилей: ваш котел можно будет «кормить» не только дровами, но и отработанным машинным маслом. Цена такого топлива просто смехотворная, а в пиролизном котле он будет гореть не хуже, чем обычные дрова. Но есть нюанс: котел, «питающийся» отработкой должен иметь специальную конструкцию.

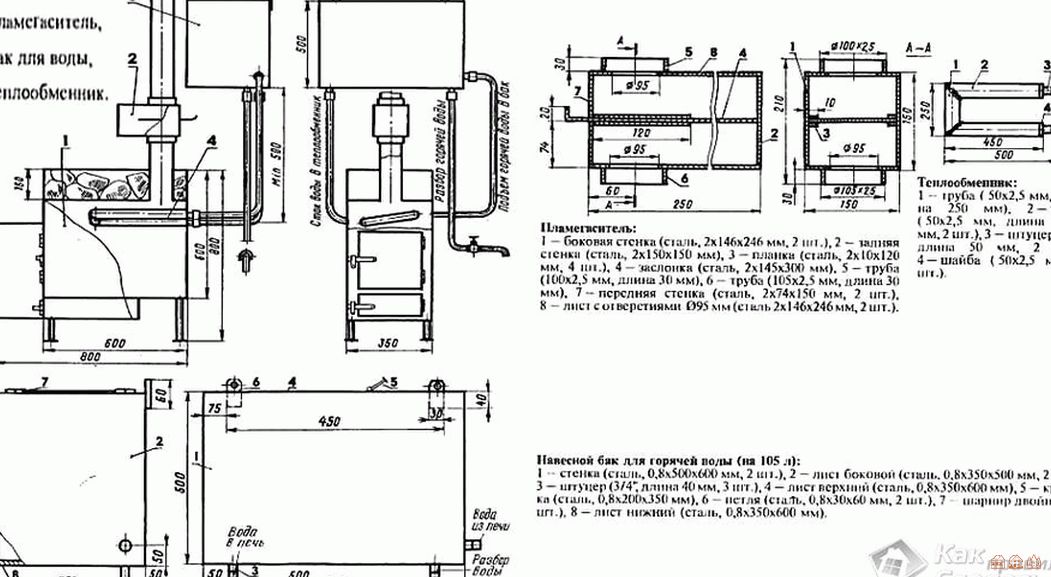

Схема пиролизного котла на отработке

Создать такой котел очень просто. В нем имеется две емкости: нижняя, в которую загружается топливо и где собственно и проходит процесс пиролиза и верхнюю воздушную камеру.

Простейшая пиролизная печь на отработке

В нижнюю часть вваривается труба с толстыми стенками, в которой проделываются отверстия. Собственно в этой трубе и происходит дожигание паров из «отработки».

Схема пиролизной печи

В верхней воздушной камере монтируются перегородки, которые направляют горячий воздух по извилистому маршруту, этим достигается повышенная отдача тепла от верхней камеры в помещение.

Подробное описание конструкции пиролизного котла

Через приваренный к верхней камере дымоход продукты сгорания удаляются в атмосферу.

Такую печь можно несколько усовершенствовать. Для этого рядом с нижней емкостью монтируется дозаправочный бак, соединенные с ней трубой. Дозаправка происходит по принципу сообщающихся сосудов.

Но, обратите внимание, в такую печку категорически не допускается попадание воды. Ее нельзя размещать в месте, где возможно выпадение атмосферных осадков. При попадании воды тлеющее масло вспенивается и резко расширяется в объеме. Это может привести даже к разрывк окнструкции.

Также при создании такой печи обратите внимание, что высота дымохода должна составлять не менее двух метров.

Если вы оснастите верхнюю камеру такой печи водяной рубашкой, то она вполне может нагревать проходящий через нее поток воды. Также верхний бак может нагревать и проходящий воздух.

промышленные пиролизные котлы

Пиролизный котел для древесных отходов

Возможно, у вас на участке накопилось много древесных отходов: щепок, опилок, стружки. Для того, чтобы эффективно сжигать такой «мусор» можно построить специальный котел. Такое устройство также станет незаменимым помощником в деревообрабатывающих цехах.

самодельный пиролизный котел из бочки

Для создания такой печи тратится минимум материалов и а ее конструкция чрезвычайно проста.

Запасемся следующими материалами:

- Металлическая бочка емкостью в 200 литров, у которой нужно вырезать верхнюю крышку.

- Крышка с бортиком, точно подходящая к горловине бочки.

- Круглый поршень с сечением, чуть меньшим внутреннего сечения бочки. Его нужно изготовить из массивной заготовки или искусственно утяжелить.

- Труба с сечением 10 сантиметров и длиной, сантиметров на 20 больше, чем высота бочки.

- Дымоходная труба с сечением около 10 сантиметров и длиной не менее 40 сантиметров.

В плотно подогнанной по размеру наружной крышке вырезается отверстие с сечением, чуть большим, чем у трубы, обозначенной в п «4», она же – «воздуховодная труба». Дымоходная труба вваривается в верхнюю часть боковой поверхности бочки.

Схема пиролизного котла из бочки

Воздуховодная труба плотно приваривается к поршню. На верхнем торце воздуховодной трубы размещают подвижную заслонку, регулирующую объем подаваемого воздуха. К нижней части поршня привариваем ребра, которые будут утрамбовывать топливную массу.

подгонка верхней крышки

Закладываем в бочку любое сухое древесное топливо. Грузить можно все, что угодно, вплоть до бумаги и шишек. Стоит отметить, что сухость исходного топлива очень критична для пиролизных котлов. Наполняем бочку на 2\3 ее высоты. Сверху на дрова укладываем щепки или бумагу и поджигаем их. Не возбраняется плеснуть несколько капель бензина. После того, как топливо загорелось – вставляем поршень с воздуховодной трубой, закрываем бочку верхней крышкой. Топливо будет постепенно прогорать и под собственным весом поршень будет опускаться.

По тяжестью поршня и без достаточного доступа кислорода топливо в бочке будет медленно тлеть. Выделяемый при пиролизе газ будет проникать в верхнюю часть бочки, где также будет сгорать. Наиболее будет нагреваться как раз верхняя часть бочки, в этой части температура воздуха может достигать 900 градусов. Такая температура полностью выжигает даже сажу.

внешний вид поршня и воздуховода

При хорошей регулировке и сухом топливе такая пиролизная печка может непрерывно работать на одной закладке до 30 часов.

Горизонтальная версия пиролизного котла

200-литровую металлическую бочку можно превратить и в горизонтальный котел. Как и вертикальном варианте – в такой печи будут присутствовать камера тления и камера дожига выделяющихся газов.

горизонтальная пиролизная печь

В принципе, такой котел можно приобрести и в уже готовом виде. Современная промышленность предлагает массу вариантов таких устройств на любой вкус и кошелек.

промышленная пиролизная печь

Дополнительное оснащение пиролизных котлов

Помимо нагрева окружающего воздуха пиролизные котлы могут выполнять и много другой полезной работы. Прежде всего, конечно, они могут подключаться к системам отопления с воздушным или жидким теплоносителем.

пошаговая инструкция, чертежи и схемы

В негазифицированных районах для обогрева используют печи, твердотопливное оборудование или котлы длительного горения. Последние отличаются конструкцией и принципом работы. Главной особенностью является то, что они обеспечивают долгий нагрев на небольшом запасе сырья, т.к. генерируют тепло не только от огня, но и от тления или сжигания пиролизного газа. Воспользовавшись схемами и чертежами, можно сделать своими руками котел длительного горения на угле.

Твердотопливный котел длительного горения, выполненный своими руками, часто используется для обогрева загородных домов.

Разновидности устройств и их характеристики

Отопители бывают таких типов:

- Классические. Нагнетают кислород в топку вентилятором. Это позволяет регулировать интенсивность выработки тепла.

- Верхнего горения. Характеризуются меньшим КПД. Особенностью является большая топка, в которой сжигание сырья происходит сверху вниз. При этом тепловая нагрузка распределяется равномерно, но вода нагревается медленно.

- Пиролизные. Характеризуются высоким КПД. Энергия генерируется не в процессе сжигания топлива, а при тлении газа. Он продолжает гореть в другом отсеке, обеспечивая долгий нагрев.

- Шахтные. Топочная камера устроена вертикально, занимает половину площади. Сжигание сырья начинается снизу. Верхние слои угля постепенно проседают, смешиваясь с золой, что обеспечивает медленное тление.

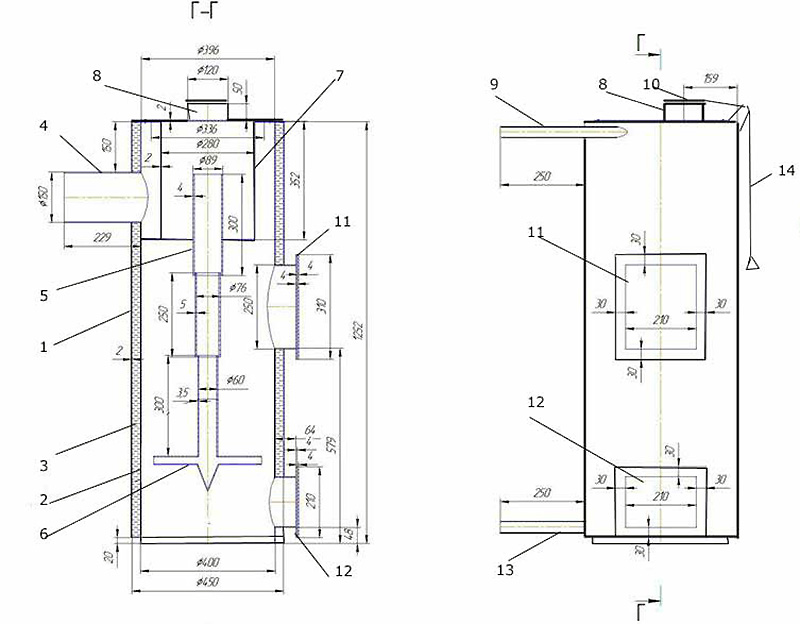

Твердотопливные котлы длительного горения: чертежи и схемы

Для изготовления необходимо правильно подобрать материалы. Их расчет происходит по схемам. На чертежах видны способы организации топки, дымохода, теплообменника. По ним несложно сделать разметку, смонтировать котел.

Схема-чертеж котла длительного горения.

Конструкция оборудования и устройство

Внутри крупногабаритного прибора основную часть занимает топочная камера. Ее размер влияет на объем закладки и длительность перегорания сырья. Чем крупнее этот отсек, тем выше производительность. Это следует учесть при выборе агрегата для обогрева помещения большой площади.

Каждая разновидность имеет особенности во внутреннем оснащении. В народе наибольшую популярность приобрели приборы типа Булерьян, имеющие такое устройство:

- Металлический корпус цилиндрической формы. Внутри двойных стенок расположена водяная подушка, которая служит теплообменником.

- Камера для топлива. Располагается в нижней части.

- Пиролизная зона для дожига газа.

- Дверца для закладки. Смонтирована вверху топки.

- Отвод для подсоединения к дымоходу. Через него выходит наружу угарный газ.

- Зольник. Расположен в самом низу. Служит для очистки от сажи, которая просыпается через колосники.

Для правильной работы Булерьяна требуется обеспечить полную герметичность зольного отдела. Он не служит, как это принято в печах, поддувалом. Воздух поступает только через верхнюю камеру. Для регулирования его подачи там делают заслонку.

Устройство печи Булерьян.

Классический вариант котла отличается прямоугольной формой, но имеет похожее устройство.

Внутри монтируют чугунный или стальной теплообменник, нагревающий воду, которая затем циркулирует по трубам и подается в контур ГВС. Блок управления устанавливают сверху, чтобы защитить от попадания пыли. Там же оборудуют вентилятор, нагнетающий воздух в топочный отсек.

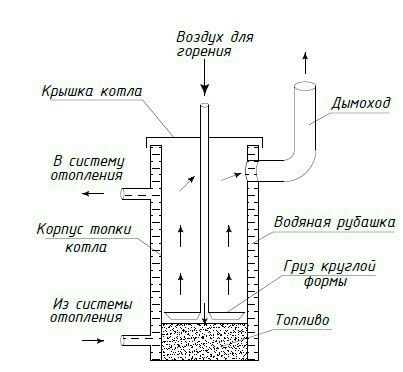

Принцип работы

После закладки и поджигания топлива створку плотно закрывают. Вентилятор нагнетает кислород, который стимулирует процесс горения. Когда заданная температура достигнута, поступление воздуха останавливается. Через естественную вентиляционную систему проходит минимальное количество кислорода, который поддерживает процесс тления и препятствует затуханию угля или дров.

Датчики реагируют на снижение температуры во время остывания, при необходимости отправляют сигнал на автоматику для запуска вентилятора. Процесс повторяется.

В самодельном отопителе поступление кислорода регулируют вручную с помощью заслонки.

Критерии выбора по типу

Отопительные приборы могут работать на угле, пеллетах, щепе, дровах, торфе.

конструкция и этапы работ + 46 фото — Построй своими руками

Ни одно домостроение не обходится без отопления. А если речь идет о дачных

массивах, без газификации, то одним из способов прогреть помещение будет

установка твердотопливных котлов, обладающих массой положительных свойств. Как

соорудить котел длительного горения своими руками и ввести его в эксплуатацию,

мы и поговорим в нашей статье.

Принцип действия

Задача

любого котла – обеспечение помещения теплом, и если для поддержания оптимальной

температуры в доме с печью ее приходится постоянно подкладывать, то с

установкой агрегатов длительного горения эта необходимость отпадает. Если

точнее, то частота подкладывания топлива сокращается, а период прогорания

увеличивается.

Если вы

решили приобрести подобное устройство, то вам необходимо знать, каким

требованиям должен соответствовать твердотопливный котел:

- Увеличенным объемом

топки. - Техническими

характеристиками о продолжительности горения, не менее 7 часов.

Первый пункт

является главной характеристикой подобных устройств. Чем больше камера, тем

больше топливные возможности.

В

зависимости от того, какой принцип действия лежит в основе котла, их делят на 2

категории:

- Устройства с

принудительным поступлением кислорода. - Агрегаты с

системой верхнего горения.

Устройство и конструкция

Как было сказано выше, все твердотопливные устройства характеризуются увеличенными

размерами топливных камер. Наиболее популярными моделями для отопления являются

технологии Булерьян и Бубафоня.

Конструкция

по этой технологии содержит несколько основных элементов:

- Корпус из металла

- Верхняя и нижняя камера для

сжигания газа и топлива соответственно. - Дверка.

- Дымоотводящий канал.

- Зольник.

Интересно,

что в системе Бубафоня зольник абсолютно герметичен, а за поступление кислорода

отвечают верхние камеры, оборудованные специальной заслонкой, для регулирования

поступления кислорода.

Достоинства и недостатки

Массивность оборудования вынуждает устанавливать его в просторных помещениях

или больших домах. Для небольших помещений котлы будут не рентабельными, с

точки зрения затрат на отопление. Кроме этого, можно выделить и другие плюсы и

минусы оборудования.

К неоспоримым плюсам котлов относят:

- Высокие показатели КПД и эффективности обогрева

помещения. - Полную автономность.

- Экономичное расходование топлива.

- Длительный эксплуатационный срок.

- Экологичность.

- Большой выбор топливных ресурсов и их

доступность. - Простота в обслуживании.

Но и недостатки исключать не стоит. К ним можно отнести:

- Большие размеры.

- Необходимость в отдельном помещении для

размещения котла. - Необходимость подкладывания топлива для

поддержания стабильной температуры.

Обеспечение дома таким котлом очень затратно, с точки зрения финансов, но

это можно исправить, если изготовить такой котел своими руками.

Если вы сомневаетесь купить котел или изготовить его самостоятельно, вот

несколько аргументов, в пользу самодельного агрегата:

- Экономия финансовых средств.

- Возможность использовать любое топливо в

процессе отопления. - Возможность усовершенствования модели при

необходимости.

Но чтобы процесс изготовления не казался таким страшным, разберем основные

рекомендации мастеров, которые помогут избежать ошибок при проектировке и

сборке конструкции.

Рекомендации мастеров

Не имея должного опыта в изготовлении такого оборудования легко допустить

ошибку или упустить важную деталь. Советы, перечисленные ниже, помогут избежать

некоторых проблем:

- Для обеспечения самодельного агрегата возможностью

работы на любом топливе, его оснащают специальной топкой. Используя в качестве

материала легированную сталь. - Если для изготовления отопительного прибора

выбран стандартный баллон от газа, то средняя продолжительность горения будет равняться

10-12 часам. Чтобы увеличить время горения, объем топочной камеры можно

увеличить посредством второго баллона. - При установке дверки на зольник необходимо

обеспечить ее герметизацию. В качестве изолятора используют асбестовый шнур. - После изготовления котла не спешите заносить его

в помещение и тестировать его там. Проведите тест на работоспособность на

улице, установив на агрегат временную трубу для отвода дыма.

Правила безопасности

Любое нарушение правил безопасности влечет за собой непоправимые последствия.

Чтобы избежать неприятностей любого рода, необходимо придерживаться некоторых

правил:

- Не превышать рекомендуемую температуру внутри

контура. - Не устанавливать запорный вентиль на питающую

трубу. - Нельзя хранить в непосредственной близости от

котла дрова, или любое другое топливо. - Обеспечить помещение, в котором установлен

котел, постоянной вентиляцией. - Для размещения котла необходимо отвести

отдельную комнату.

Приборы, мощностью до 35 кВт разрешается устанавливать в комнате, но при

условии, что место его размещения будет огорожено, а комната будет обеспечена

постоянной вентиляцией. Особенно это важно в домах, где растут маленькие дети.

В дополнение к теме можно почитать, как выполнить монтаж электрокотла в частном доме своими руками.

Изготовления котла длительного горения своими руками

Процесс изготовления котла может показаться сложным, но

вполне реализуемым. Главное изучить предложенную ниже инструкцию и подготовить все

необходимое для работы.

Набор инструментов и список материалов

При работе над созданием отопительного прибора в вашем распоряжении должны

быть:

- Инструменты по металлу.

- Электродрель и набор сверел.

- Болгарка с дисками.

- Аппарат для сварки.

- Рулетка.

- Мел или маркер.

- Уровень.

- Защита для глаз и рук.

Прежде чем вы приступите к подготовке материалов, ознакомьтесь с примерным

макетом котла и рассмотрите принцип его действия. После чего все остальные

мероприятия будут доступны к пониманию.

Кроме представленного выше чертежа существуют и другие, которые можно без

труда найти в интернете и взять их за основу. А можно разработать свой

собственный, ориентируясь на покупные модели.

В качестве основы для отопительного прибора можно использовать баллон из под

газа, на примере которого и будет рассмотрено изготовление агрегата.

Кроме баллона вам нужно подготовить:

- Металл для изготовления уплотнительных колец и

поршня. - Трубу для поршня.

- Шнур для герметизации, пропитанный асбестом.

- Трубу, диаметром 60 мм для изготовления

дымоотводящего канала . - Дверку для зольника.

- Петли для ее навешивания и ручку.

- Металлический уголок для изготовления крыльчатки

на поршень. - Сетку из арматуры.

Процесс изготовления для удобства разбит на несколько

этапов.

Формирование корпуса

Корпус, это

основная часть котла, содержащая в себе топочную камеру и зольник. Для его

изготовления необходимо положить баллон на землю, расчертить места под дверку

зольника, отверстие под установку дымоотводящего канала.

Все размеры

обозначьте у себя на чертеже, чтобы в процессе работы у вас не возникло

сложностей.

Кроме этого,

вам нужно нанести линию на верхней части будущего корпуса и отрезать болгаркой

крышку. В ней нужно разметить отверстие под установку поршня.

При помощи

болгарки нужно подготовить все отверстия. Отверстие на крышке котла необходимо

усилить, приварив металлическое кольцо, для фиксирования поршня.

Срез корпуса

необходимо зачистить и наварить металлическое кольцо с двух сторон: изнутри и

снаружи. Это необходимо для плотного примыкания крышки котла к корпусу.

Дымоотводящий канал

При

подготовке отверстия под дымоход учтите, что его диаметр должен быть больше чем

сама труба.

Для обеспечения

отвода газа необходимо установить трубу, диаметром не меньше 60 мм. Высота канала

может варьироваться от 80 до 100 см при условии, что в основе отопительного

агрегата лежит газовый баллон стандартного образца. Если в качестве основы у

вас корпус, изготовленный по собственным чертежам, то длина дымохода рассчитывается

таким образом, чтобы она на 20 или 25 см была выше котла.

Это легко

объяснить тем, что в стадии сгорания уровень дров уменьшается и поршень,

расположенный внутри котла, постепенно снижается вниз, распределяя топочную камеру

на два уровня, в нижней части происходит сгорание дров, в верхней – догорание

пиролизных газов. На нижнем конце поршня приваривают металлическую пластину, в

качестве распределителя воздуха. Более подробно мы это расскажем чуть ниже.

Из металла необходимо подготовить крепежи и приварить их к срезу баллона с обязательной укладкой прокладки из асбестового шнура

На крышке

будущего котла необходимо приварить ручки, для удобства обслуживания агрегата.

После этого,

подготовленную крышку можно установить на баллон. Проверьте, получается у вас

снять и поставить ее обратно, не возникает ли сложностей.

Патрубок к дымоходу

На боковой

части баллона необходимо сделать разметку и вырезать отверстие под установку

патрубка.

Для работы

понадобится болгарка, которой аккуратно вырезается нужное отверстие. После чего

к нему нужно приварить патрубок, на который в последствии будет установлен

дымоход.

Зольник

Отверстие

под зольник вырезается аналогичным способом, при помощи болгарки.

Из

подготовленного металла вырезают заготовку для дверки, которую впоследствии

устанавливают на корпус котла, при помощи скоб. Чтобы процесс чистки зольника

был удобным, на дверку приваривают ручку из проволоки или металлического

стержня.

Обеспечение подачи кислорода

Для

изготовления этой системы понадобится лист металла и параметр, соответствующий

внутреннему диаметру баллона. При помощи маркера на лист нанесите разметку, в

виде круга, только уменьшите величину диаметра на 5 мм. При помощи болгарки

подготовьте нужную заготовку.

После

подготовки основы, к ней нужно приварить несколько лопастей. Их можно

позаимствовать с крыльчатки или изготовить своими руками. Для этого нужно взять

металлический уголок, и подготовить из него 6 отрезков. Длина каждой детали

равна ½ диаметра вырезанной основы.

Осталось

приварить полученные детали к основе поршня, поворачивая внутренний угол всех

деталей в одну сторону, против часовой стрелки.

С

противоположной стороны приваривается труба.

Установка решетки

Для установки решетки

необходимо подготовить сетку из арматуры, и установить ее внутрь баллона, чтобы

зола, оставшаяся после сгорания дров, попала в зольник.

Установка котла и тестовый розжиг

После сборки

всей конструкции ее необходимо установить на любой из постаментов на улице,

загрузить дровами и плотно закрыть крышку. Для загрузки дров необходимо вынуть

поршень для подачи кислорода и уложить заранее подготовленные дрова внутрь

топочной камеры.

Установите

поршень на место, откройте зольник и бросьте внутрь трубы зажженную спичку.

Убедившись в том, что процесс горения начался, зольник закройте.

Учтите тот

факт, что дрова, загружаемые в топочную камеру, должны быть уложены максимально

плотно. Если они все разносортные и имеют различный размер, все пустоты

необходимо заполнить бумагой, опилками или щепой.

Обеспечение

плотности топливного слоя гарантирует длительное горение топлива.

В процессе сгорания

твердого топлива будет наблюдаться движение поршня вниз, что позволит вам контролировать

процесс дозакладки топлива.

Если

тестовая закладка прошла удачно, можно устанавливать самодельный агрегат в дом.

Требования к помещению

Как было

сказано выше, для обеспечения пожарной безопасности при установке котла

желательно отвести специальное помещение, либо огородить место его расположения.

Если вас интересует несколько другой формат отопления, то изучите тему, как обустроить одноконтурное отопление частного дома своими руками.

Следующее

требование, это возможность прокладки дымохода, который прокладывают

несколькими способами:

- Стандартным

образом – через крышу. - Немного

непривычным – сквозь стену.

Не забывайте, что в процессе эксплуатации вам необходимо будет чистить дымоход, поэтому к нему должен быть беспрепятственный доступ.

Помните, что

отопительный прибор рано или поздно нужно заполнять дровами, значит у вас не

должно возникать препятствий к его подходу.

Для

установки котла нужно подготовить соответствующее основание. Для этого

сооружают своеобразный фундамент из 2-х рядов кирпича. При кладке выверяйте

каждый ряд, чтобы у вас не образовалось наклона.

При разметке

фундамента не забывайте учитывать требования СНиП, регламентирующие допустимое

расстояние приборов обогрева от стен.

- От топки до

стены – 125 см - От боковых

частей и задней стенки до стены – 70 см.

Если котел

устанавливается в доме с деревянными стенами, необходимо подумать об их

дополнительной защите, так как древесина считается легковоспламеняющимся

материалом. В роли защиты может выступать металл, базальтовый изолятор или

кирпич.

Место, где

будет расположен дымоотводный канал, тоже нуждается в защите. Для этих целей

отлично подходит базальт или другой доступный материал.

После

выполнения защитных мероприятий и подготовки основания, котел можно установить

на законное место. Но прежде чем вы его снова загрузите дровами, проверьте

агрегат на предмет правильной установки. Нарушение этого условия может привести

к нарушению тяги, во время растопки.

Стыковка патрубка с дымоходом

При

соединении двух элементов одной системы необходимо обмазать места стыковки

герметиком. Обратите внимание, что диаметр этих элементов должен совпадать. При

нарушении этого параметра возможно нарушение тяги и снижение эффективности

обогрева.

Заключение

Котел длительного

горения своими руками достойная альтернатива покупным агрегатам. Кроме экономии

средств вы получаете и моральное удовлетворение от выполненной работы. Главное,

придерживаться рекомендаций по изготовлению отопительного оборудования и помнить

о технике безопасности.

Видео о процессе сборки котлов длительного горения своими руками

Фото с котлами длительного горения своими руками

Делаем твердотопливный котел своими руками

Несмотря на кажущуюся сложность, изготовление твердотопливного котла своими руками, вполне осуществимый проект, позволяющий сократить расходы на приобретение оборудования, практически вдвое. Потребуется правильно подобрать тип оборудования, конструкцию и выполнить все необходимые нюансы, связанные с производственным процессом.

При соблюдении рекомендаций, можно получить котел, практически не отличающийся теплотехническими характеристиками от модели, собранной в заводских условиях.

Выбираем тип изготавливаемого котла

Практически все самодельные котлы отопления на твердом топливе для частного дома, являются просто хорошей копией того оборудования, что выпускается на заводах отечественных и зарубежных производителей. Хотя полностью воссоздать технологический процесс без специального оборудования невозможно, при изготовлении используются схемы и чертежи уже готовых моделей.

При выборе типа котла, обращают внимание на КПД, требования, предъявляемые к качеству топлива и другие характеристики. Все популярные конструкции, делятся на два вида, по особенностям расположения топочной камеры.

Шахтный с вертикальной загрузкой

Такая конструкция, впервые стала использоваться в котлах длительного горения отечественных производителей. В устройстве шахтного оборудования имеются следующие особенности:

- Используется принцип нижнего горения. В конструкции предусматриваются две дверцы: топочная и загрузочная.

- Топливо загружается в вертикальную топочную камеру. Размеры топки рассчитываются таким образом, чтобы поленья свободно опускались вниз, по мере прогорания нижнего слоя.

- Воздух подается сразу с двух сторон. Первый воздушный поток направляется сверху топочной камеры вниз, второй, распространяется внизу под колосниками и направлен к встроенному дымовому каналу.

Шахтный твердотопливный котел работает по принципу длительного горения, с применением газогенерации или пиролиза. Изготовление модели данного типа трудоемко и требует проведения грамотных теплотехнических расчетов. На выходе, получается котел с КПД около 88%, неприхотливостью к качеству дров (допускается влажность до 42%).

Горизонтальный с боковой загрузкой

Конструкция с боковой загрузкой является классической и чаще всего, именно ее выбирают при самодельном изготовлении твердотопливного котла. По внутреннему устройству, модель напоминает обычную дровяную печь.

Самодельный твердотопливный отопительный котел с водяным контуром, использующий боковую загрузку, имеет следующие особенности:

- Вместительная топочная камера – объем топки рассчитывают таким образом, чтобы обеспечить работу котла от одной закладки, в течение 4 часов.

- Топочная камера должна отделяться от зольного ящика, решеткой. В котлах, для сжигания угля, используются металлические или чугунные колосники. Дверка зольного ящика используется для регулировки интенсивности горения. Открытием и закрытием изменяются параметры тяги.

- Система дымоотведения – в зависимости от используемого принципа горения, изготавливается прямой или ломаный дымоходный канал.

Котлы с боковой загрузкой и горизонтальной топкой, имеют простую конструкцию, наиболее подходящую для самостоятельного производства.

Определяем тип горения топлива

Длительность горения топлива в самодельном твердотопливном котле, зависит от выбранной конструкции агрегата. Принято различать два основных используемых принципа работы:

- Классическое горение.

- Длительное горение.

При наличии необходимых инженерных навыков, возможно изготовить агрегат, способный проработать от одной закладки в течение нескольких суток.

Обычное классическое горение

Изготовление котла на твердом топливе с классическим горением своими руками, отличается простотой. Конструкция напоминает ту, что используется в дровяных печах и состоит из следующих частей:

- Топочная камера.

- Зольник.

- Система дымоотведения.

- Теплообменник.

В котлах, в качестве водяного контура, зачастую используется обычный змеевик. Особенностями внутреннего устройства классических твердотопливных котлов является:

- Скорость сгорания – от одной закладки, котел продолжает работать максимум 4 часа.

- КПД – классические модели малоэффективны. При работе, практически четвертая часть получаемого тепла, попросту уходит в дымоходную трубу.

- Тип топлива – классические котлы способны использовать любой вид твердого топлива: уголь, дрова, брикеты и т.п. Допускается сжигание дров с повышенной влажностью.

Затраты на изготовление классического твердотопливного котла меньше, чем на производство пиролизной модели, практически вдвое.

Длительное горение с пиролизом

Сделать своими руками твердотопливный котел длительного горения возможно, но, для этого потребуется провести грамотные теплотехнические расчеты и подобрать подходящий чертеж. Процесс пиролиза невозможен без двух составляющих:

- Высокой температуры горения.

- Ограниченного притока воздуха.

Чтобы обеспечить необходимые условия, устанавливается механический регулятор горения, а также, обкладывают камеру сгорания, шамотным кирпичом, для уменьшения теплопотерь. Подробные рекомендации относительно изготовления, находятся в статье «Изготовление пиролизного котла своими руками», расположенной на сайте.

КПД заводского котла длительного горения с пиролизом, достигает 92%. При самостоятельном производстве, коэффициент полезного действия несколько ниже, 86-88%.

Из какого металла лучше сделать котел

От выбора металла, зависит время эксплуатации котла. При производстве в заводских условиях, существуют строгие требования, относительно типа используемого материала для каждой части котла. Строгие требования предъявляются к составу металла, толщине стали и другим характеристикам.

Подобным нормам, должен соответствовать и материал, используемый при самостоятельном изготовлении агрегата. При выборе учитывают эксплуатационные особенности, термическое и механическое воздействие и многие другие аспекты. Для производства котла применяют сталь и чугун.

Чугун

Чугун имеет хорошие теплотехнические характеристики: устойчив к перегреву и выгоранию, долгое время сохраняет тепло. Срок эксплуатации котла, изготовленного из данного металла, составляет не менее 25 лет. Недостатком чугуна является подверженность к гидравлическим и механическим ударам, растрескивание нагретой поверхности при резком охлаждении.

Изготовление котла из чугуна в домашних условиях, невозможно. Теплообменник и другие части котла, производятся литьевым методом в плавильнях. Создать подобные условия и изготовить чугунные детали, нереально.

При изготовлении твердотопливного котла своими руками, можно использовать уже готовые элементы конструкции, изготовленные из чугуна: дверцы, колосники и т. д.

Сталь

В отличие от чугуна, сталь хорошо поддается обработке. Для производства, применяется металл, раскатанный в листы. Марки используемой стали, в зависимости от изготавливаемого узла:

- Топочная камера – обычная сталь не способна выдержать прямое воздействие огня и высокой температуры. Применение металла с низким содержанием углерода, приводит к быстрому прогоранию стенок.

На заводском производстве, для изготовления топки, используют сталь с добавлением молибдена или хрома. Толщина листа не менее 5 мм. Этого же правила придерживаются и при самостоятельном изготовлении. - Теплообменник – прямого воздействия пламени на металл не оказывается, поэтому, для производства допускается углеродистая сталь, толщиной 3 мм. Для обеспечения необходимой жесткости через 10-15 см привариваются металлические ребра, придающие конструкции прочность.

Сталь удобна в обработке, но имеет недостатки, связанные с эксплуатацией:

- Предельная нагрузка давления в системе отопления – при увеличении нагрузки свыше 2 мБар, стенки теплообменника выгибаются, со временем теряют прочность.

- Срок эксплуатации стальной топки, не больше 10-15 лет.

В виду сложности обработки чугуна, при самостоятельном изготовлении котла, применяется исключительно жаропрочная толстостенная сталь.

Тип теплообменника самодельного котла

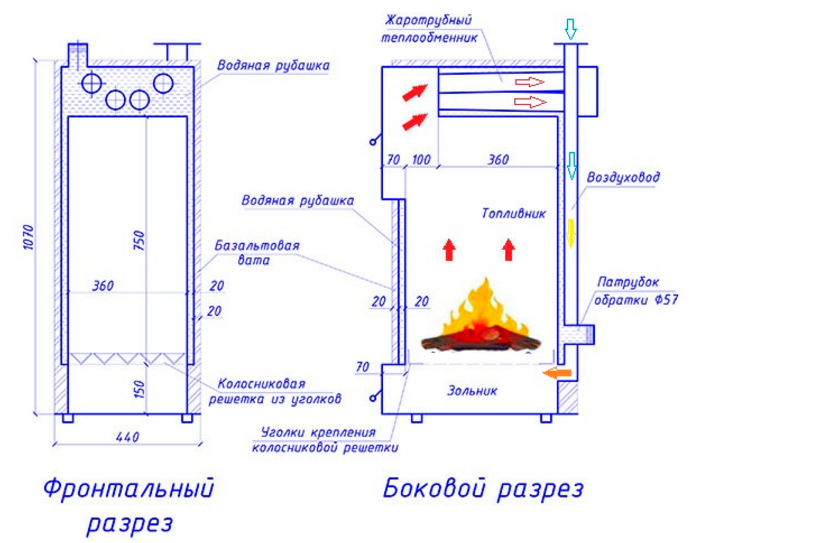

От того, как сконструирован теплообменник, зависит КПД и остальные теплотехнические характеристики котла: время прогревания помещения, возможность работы в режиме пиролиза и т.п. Устройство рассчитывается для максимальной аккумуляции вырабатываемого тепла с наименьшими теплопотерями и передачи энергии теплоносителю.

В котлах используется две базовых конструкции теплообменника, отличающихся показателями энергоэффективности. Традиционно, это «водяная рубашка» и змеевик.

Внешняя водяная рубашка

Если необходимо увеличить КПД, уменьшить вероятность перегрева теплоносителя, за счет более равномерного прогрева, используется теплообменник в виде водяной рубашки.

Принцип «рубашки» основан на том, что жидкая среда, буквально окружает всю топочную камеру. Независимо от интенсивности горения и степени горения огня, осуществляется нагрев теплоносителя. В моделях длительного горения пиролизного типа, теплообменник дополнительно окружает ломаный дымовой канал, что увеличивает КПД, приблизительно на 5%.

У данной конструкции есть свои недостатки:

- Ограничения по давлению в системе отопления.

- Большие затраты, связанные с ремонтом и обслуживанием.

При изготовлении в домашних условиях, теплообменник «водяная рубашка», требует больших материальных затрат и высокого качества проведения сварных работ. Некачественные сварочные швы, дадут течь уже через несколько недель эксплуатации и приведут к остановке агрегата.

Встроенный змеевик

В классических моделях котлов, в виде теплообменника, чаще всего используют обычную изогнутую трубку – змеевик. Нагрев осуществляется проточным способом. Теплоэффективность встроенного змеевика меньше чем у водяной рубашки.

Данное решение имеет следующие особенности:

- На эффективность нагрева влияет интенсивность горения.

- Использование змеевика, требует тщательного контроля над температурой нагрева теплоносителя. При перегреве происходит нарушение герметизации змеевика.

- Змеевик можно установить в любую модель, независимо от размеров самодельного котла.

- Второй змеевик, может использоваться для нагрева горячей воды.

Установка встроенного змеевика требует меньших материальных затрат. Водяной контур данного типа, проще в обслуживании, но имеет меньшую теплоэффективность.

Из чего лучше сделать колосники

В стальных котлах, традиционно используются металлические колосники. Сталь не лучшим образом реагирует на чрезмерный нагрев. Поэтому, после нескольких лет эксплуатации, решетку приходится менять. При усовершенствовании твердотопливного котла, стальные колосники часто заменяют на чугунные.

Преимуществ у данного решения несколько:

- Чугун устойчив к выгоранию и деформации – температура плавления не менее 1500°С, что невозможно достичь в бытовых условиях. Чугунные колосники проработают практически без деформации 20-25 лет.

- Применение угля, приводит к усиленному сажеобразованию, что в сочетании с влагой, оставшейся в топливе, образовывает конденсат – сильную кислоту, разъедающую металл. Чугун устойчив к воздействию кислот, чего нельзя сказать о стали.

{banner_downtext}

Колосники из чугуна, несколько увеличивают общий вес котла, что необходимо учитывать при выборе материала.

Материалы для внешней теплоизоляции котла

При сжигании твердого топлива, рабочая температура нагрева, достигает 550°С, у пиролизных агрегатов, превышает 600°С. Теплоизоляция котла, служит для обеспечения безопасности эксплуатации и снижения теплопотерь к минимуму.

При проведении изоляционных работ используют следующие материалы:

- Первичная теплоизоляция – рекомендуется обложить топочную камеру шамотным кирпичом.

- Вторичная изоляция – стенки и дно котла, обкладываются базальтовым негорючим теплоизоляционным материалом. Толщина плиты, варьируется от 4 до 8 см, в зависимости от мощности агрегата.

Базальтовый утеплитель способен выдерживать нагрев, до 1200°С. Большинство производителей твердотопливного оборудования, использует именно такую изоляцию в конструкции котла.

Правильная краска для покраски корпуса котла

Окрашивание корпуса выполняется порошковыми термостойкими красками. Главными требованиями, предъявляемыми к ЛКМ, являются:

- Устойчивость к механическим повреждениям.

- Стойкость к термическому воздействию.

- Отсутствие шелушения, спустя несколько лет эксплуатации.

- Хорошая адгезия.

Современные лакокрасочные материалы, способны выдерживать прямое воздействие огня без потери защитных свойств. При выборе, ориентируются на порошковые краски, прямо предназначенные для окрашивания котлов.

Изготовление твердотопливного котла требует тщательного планирования и теплотехнических расчетов, использования грамотных чертежей, а также, правильного подбора комплектующих и расходных материалов. При соблюдении рекомендаций, у котла, изготовленного своими руками, будут хорошие теплотехнические характеристики и параметры.

Котел отопления своими руками 👉 чертежи, методика изготовления

Качественное, доступное отопление дома можно обеспечить с помощью покупного котла, построенного самостоятельно. Конструкция по силам опытному мастеру, поможет сэкономить.

Самодельный котел

Виды отопительных котлов

Существует четыре вида:

- Электрические

- Газовые

- На жидком топливе

- Твердотопливные

Выбор имеет положительные, отрицательные стороны.

Электрические

Электрические просты в изготовлении, можно устанавливать во многих местах, компактны, просты в повседневной эксплуатации. Минусы:

- Критически зависят от стабильного электропитания

- Требуют отдельной мощной проводки (рассчитанной на работу прибора в 5-10 кВт)

- Потребляют дорогое электричество

Самодельный ТЭНовый электрокотел в системе отопленияИзготовленный в домашней мастерской ТЭНовый электрокотел в системе отопления (для помещения большой площади)Самодельный ТЭНовый электрокотел в системе отопления (с обвязкой, группой безопасности)Схемы устройства, работы электродного, ТЭНового электрокотлов

Газовые

Газовые — распространенные, но установка требует официальных разрешений, эксплуатация самодельных конструкций не допускается. Стоимость магистрального газа постоянно растет.

На жидком топливе

Технологичны, воспроизводимы в гаражной мастерской, требуют больших запасов жидкого топлива (1.5-2 литра на час работы). Стоимость отработанного машинного масла, дизельного топлива постоянно растет.

Схема системы отопления с капельным котлом на соляркеСхема на отработанном маслеСхема на отработкеСхема на отработке маслаСхема работы печи на отработке с вентиляторомПодробная схема на отработанном маслеПечь на отработке с водяным контуром

Твердотопливные

Конструкции проверены десятилетиями эксплуатации. Стоимость угля, дров, сравнительно с другими видами топлива, невысока. Устройства автономны, легко воспроизводимы в условиях гаражной мастерской.

Что потребуется?

Потребуется небольшой набор инструментов, материалов, схемы, эскизы конструкций отопительных котлов.

Инструменты

Вопрос инструментов не настолько важен, как уровень мастерства мастера. Простых навыков начинающего сварщика в гаражной мастерской будет совершенно недостаточно. Уровень требуется выше среднего. Причина требований — работа при высоких температурах, давлении горячей воды. Если сварные швы будут недостаточно качественными, вероятна течь, разрыв.

При сварке деталей рекомендуется использовать двойные швы. Увеличивает расход сварочных электродов, проволоки для полуавтомата, но гарантирует отсутствие течей или прогаров в ходе длительной топки зимой. Швы — уязвимое место самодельного котла.

Потребуются следующие инструменты:

- Сварочный инверторный аппарат

- Сварочный полуавтоматический аппарат

- Угловая шлифмашина

- Высокоскоростная дрель, набор сверл по металлу

- Приспособления для фиксации деталей при сварке — струбцины, ваймы

- Сварочный стол

- Маска сварщика

- Пневматический краскопульт

Материалы

Если не уделить должного внимания качеству материалов, изготовленная в результате многочасового труда конструкция не оправдает ожиданий, выйдет из строя после нескольких дней эксплуатации. Чаще появляются течи водяной рубашки, начинает пропускать дым сквозь сварные швы система дымовых оборотов.

Избежать проблем можно только применением качественных материалов:

- Листовая сталь термостойких марок

- Бесшовные трубы

- Строительная арматура

- Асбестовые листы, уплотнительные шнуры

- Газовые, водопроводные фитинги, манометры, биметаллические термометры

- ФОМ-лента

- Термостойкая краска

Проект

Представлен ряд схем работы, эскизов с размерами наиболее практичных, технологически простых отопительных конструкций.

Твердотопливный котел — схема, основные размеры

Прежде чем выбрать конструкцию, нужно подсчитать потребную мощность. Измеряют в кВт, рассчитывают 1 кВт на 10 кв. метров площади.

Схема с размерами простейшего отопительного котла

Изготовление корпуса

Корпус изготавливают из листовой термостойкой стали толщиной не менее 5 мм. Перед работой, шлифкругом УШМ материал очищается от ржавчины. Производится разметка деталей, резка. Также применяется УШМ.

Неукоснительно соблюдайте правила работы с УШМ. Работайте, используя средства защиты кистей рук (краги), глаз (очки).

Этапы изготовления корпуса показаны на фотографиях.

Топка

Отверстия для топки, поддувала

Отверстия заранее размечаются на лицевой детали корпуса. Прорезаются абразивным кругом шлифмашины (УШМ). Кромка дополнительно обрабатывается — острые края, заусенцы недопустимы (приведет к травмам).

Отверстия для патрубков

Через верхний, нижний патрубки происходит отток горячей, приток холодной воды из системы отопления. Для патрубков рекомендуется применять отрезки бесшовной трубы диаметром не менее 50 мм. Меньшие размеры создают слишком большое сопротивление току воды, приводят к закипанию в котле, когда радиаторы не прогреты. Отверстия прорезают сварочным аппаратом, дрелью, зубилом, кувалдой (способ описан далее в подробностях). Края нужно выровнять напильником, приварить патрубок.

Удобно использовать в качестве патрубков отрезки трубы с резьбой на одной из сторон. Упростит подключение (отключение) к системе. Сварка будет не нужна — достаточно закрутить (открутить) контргайку водопроводным разводным ключом.

Сборка котла — дымовые обороты, водотрубная система (без водяной рубашки)

Внутренние детали

Внутренние детали отопительного устройства вырезаются по схеме шлифмашиной, дрелью (в местах, где рез УШМ выполнить невозможно). Работают по алгоритму — сверление по контуру детали близко расположенных отверстий, разрубание перемычек зубилом, малой кувалдой).

При раскрое деталей нужно строго соблюдать размерность, не деформировать лист металла. При финишной сборке возникнут проблемы совпадения, слишком большие зазоры.

Котел — общий вид без дымохода

Сборка отопительного агрегата

После раскроя деталей производится сборка, сварка в два этапа: собирается основание с топочным отсеком, параллельно сваривается водяная рубашка с водотрубной системой. На втором этапе — сваренные части соединяются в одно целое, фиксируются сварочными швами. Нужно делать, как минимум с двумя помощниками, вес деталей большой. Подробности операций видны на фото.

Основные стыки

Сборку деталей, водяной рубашки, водотрубной системы, топочной камеры нужно производить сварочным полуавтоматом, используя качественную проволоку. Позволит создавать ровный, качественный шов. Полуавтоматом очень удобно работать в узких, стесненных местах. Швы нужно делать двойными.

При соединении деталей двойными швами нужно работать тщательно — велик риск непровара.

Топочный отсек

В топочном отсеке сгорает топливо, выделяющаяся тепловая энергия передается воде в окружающей рубашке. Необходимо сваривать тщательно, используя двойные швы. В самом низу топки размещают колосник. Можно приобрести готовый по размеру топки, сделать самостоятельно. Берется арматура, толщиной не менее 20-30 мм, нарезается на отрезки шлифмашиной, сваривается. В топку полученный колосник устанавливается на приваренные по периметру упоры из стального уголка.

От объема топочного отсека зависит мощность. Для обычных конструкций — 1-1.5 кВт на литр объема. Для пиролизных (в них осуществляется дожиг печного газа, выделяющегося при медленном горении топлива в атмосфере бедной кислородом) — 1.5-2.5 кВт на литр объема топки.

Нижняя часть корпуса

В нижней части корпуса располагается дверца поддувала, зольник, дно, крепящиеся к нему опоры. Дверцу поддувала вырезают шлифмашиной, дрелью, навешивают в подготовленный проем корпуса на стальные петли, не забывая о закреплении по периметру уплотняющего асбестового шнура. В закрытом положении дверка удерживается защелкой, любой из доступных мастеру конструкций.

Зольник — ящик из листовой стали, который полностью вынимается через поддувало, позволяет быстро очищать от золы. Опоры нужно изготавливать из отрезков толстостенной трубы диаметром 5-7 см, длиной около 3-6 см. Приваривать нужно качественно, на равном удалении от краев дна — на них будет покоиться вес устройства (вместе с водой — не менее 250-300 кг).

Конструкция для задвижки поддувала

Задвижка поддувала, называемая шибером, может быть изготовлена самостоятельно, приобретена отдельно в готовом виде. При решении о самостоятельном изготовлении, нужно ориентироваться на размеры. Понадобиться стальной уголок, прямоугольный кусок стали, толщиной 5-8 мм. Нужно прорезать ряд вертикальных щелей с шагом в 2-3 см. Щели прорезаются в дверце поддувала. Приваренные уголки удержат пластину шибера, позволят сдвигать в горизонтальной плоскости на 3-5 см. Изменяя размеры щелей, можно будет регулировать приток кислорода в топку, интенсивность горения дров, угля.

Водотрубная система

Тестирование, подключение к системе отопления

После сборки основной части, наложения финального шва, необходимо проверить герметичность. Достаточно залить в него воду. Будут выявлены грубые ошибки сварки. Более глубокие непровары останутся неизвестными, проявятся в самый неожиданный момент в ходе эксплуатации.

Для тестирования отопительного устройства, перед подключением к системе обогрева дома, нужно использовать опрессовочный насос. Можно создать нужное давление, выявить огрехи конструкции.

Используя опрессовочный насос, нужно создавать давление воды внутри не менее 3.5-4 атмосфер. Если не даст течи в ходе проверки, то успешно будет служить при штатных 1.5-2.5 атмосферах внутреннего давления.

Опрессовочный насос — дорогое оборудование, применение требует навыков. Приобретать ради одного раза непрактично. Проще, эффективнее обратиться к водопроводчику, мастеру, занимающемуся установкой отопительного оборудования.

После опрессовки, тестовой топки можно устанавливать на запланированное место, подключать к отопительной системе дома. Нужно включить в обвязку группу безопасности расширительный бак. Группа безопасности — манометр, показывающий давление в системе, автоматический клапан сброса воздуха, аварийный клапан.

Начало сборки

Монтаж дымохода

Для первой топки подойдет временная труба из оцинкованного железа, длиной 2-3 метра. При установке котла на место постоянной эксплуатации, нужно установить более надежный дымоход. Практичнее использовать трубы, выполненные по сандвич-технологии (между внешней и внутренней трубой прокладывается 50-70 мм базальтовой ваты). Применение удобно тем, что в комплекте поставляется необходимый крепеж, дополнительные элементы для провода дымохода через потолочное перекрытие, крышу, для монтажа достаточно двух человек.

При проводе дымохода через потолочные перекрытия, крышу, нужно тщательно гидроизолировать стыки, не забывать о противопожарных мерах — применять только негорючие, термостойкие материалы (сталь, минеральные ваты, силиконовые герметики, цемент).

Этап сборки

Первая растопка котла

После окончания сборки конструкции, монтажа дымохода (можно ограничиться временной версией, котел разместить на открытом воздухе) нужно провести первую топку. Выявит возможные, оставшиеся незамеченными огрехи, недоделки в конструкции.

Прежде чем помещать в топку котла топливо, нужно подключить временный контур отопления с радиатором (подойдет однотрубная схема на основе дюймовых пластиковых труб).

Недопустимо напрямую подключать пластиковые трубы к котлу. Потребуются стальные сгоны, длиной 20-30 см.

После заполнения отопительного контура водой, нужно визуально проконтролировать швы водяной рубашки котла с внешней, внутренней стороны. При выявлении течи, нужно отметить место, слить воду, дополнительно проварить шов.

Если недостатков не выявлено, помещается немного топлива (не более 1/3 объема топки). Подойдут хорошо просушенные березовые дрова. Открывают заслонку тяги в дымовой трубе, шибер в нижней части котла, у поддувала. Разжигают в топке огонь. По мере прогорания дров, нагревается вода в рубашке, перемещается по отопительному контуру. Позволит проверить общую работоспособность собранного котла, отдельных элементов — группы безопасности, водяной рубашки.

В ходе первой топки выявятся недостатки сварных швов, если они есть. Выявленные течи, места просачивания дыма отмечают, позже исправляют дополнительной проваркой сварочным полуавтоматом.

Прежде чем накладывать новый шов, нужно удалить угловой шлифмашиной участок старого, иначе есть риск прожига, непровара.

Регулировка зазора шибера

При пробной топке нужно проверить работу шибера, задвижки дымохода. При перемещении-повороте, интенсивность горения в топке должна меняться. Огонь будет затухать, ярче разгораться. Выявив, можно быть уверенным в полной работоспособности, управляемости котла. Манипуляции шибером в поддувале снизят интенсивность горения, растянут закладку дров на более длительный отрезок времени, в случае небольших холодов, температурных скачков межсезонья.

Заключение

Самодельный котел отопления, при грамотной сборке, установке, станет хорошей альтернативой фабричным моделям. Особенно, при периодической эксплуатации, например, для отопления загородного дома, в качестве резервного источника тепла (если есть основной газовый, электрокотел).

Вконтакте

Google+

Средняя оценка

оценок более 0

Поделиться ссылкой

Принципы холодного волочения

Рис. 1. На чертеже стержня используется матрица для определения внешнего диаметра трубки и стержень для определения внутреннего диаметра трубки.

Измерить трубку одного размера на другой звучит просто. Этот процесс состоит из двух основных этапов: дробление одного конца (также известное как , указывающее на трубку), затем протягивание его через матрицу с правильным внутренним диаметром. По окончании процесса внешний диаметр трубы совпадает с внутренним диаметром матрицы.

На самом деле все намного сложнее.Успешный розыгрыш — это результат пяти отдельных шагов:

- Заготовка сырья

- Подготовка к рисованию

- Чертеж

- Правка

- Чистовая и окончательная проверка

Трубы для перетяжки могут быть сварными или бесшовными. Процесс перерисовки для каждого по существу одинаков; поэтому процессы, описанные в этой статье, применимы к обоим.

Сварные трубы изготавливаются из прокатанной, разрезной и бухтой полосы.После того, как рулон доставлен на предприятие по производству труб, он разматывается и подается на стан, который придает ему трубчатую форму, и полученный шов сваривается. Углеродистые и низколегированные стали обычно сваривают сопротивлением (ВПВ), а нержавеющие стали — дуговой сваркой вольфрамовым электродом (GTAW).

Бесшовные трубы могут быть изготовлены из труб с отверстиями (углеродистая или низколегированная сталь) или штампованных деталей (нержавеющая, высоколегированная сталь и сплавы на основе никеля). Они могут быть дополнительно обработаны путем пилигирования или сокращения.Еще одним сырьем является перфорированный пруток, который обычно используется для специальных сплавов или допусков.

Хотя оборудование и процедуры, обсуждаемые здесь, могут быть применимы к большинству сплавов, они в первую очередь предназначены для углеродистой и низколегированной стали, нержавеющей стали и сплавов на основе никеля. Медь и алюминий обычно производятся в больших объемах, в то время как сплавы титана и циркония лучше подходят для малых объемов специализированных процессов, таких как пилинг и прокатка труб.

1.Закупка

Чертеж начинается с заготовки сырья. В заказе на поставку следует указать химический состав и размеры материала, включая допуски — размер, толщину стенки, соосность и прямолинейность. В большинстве случаев свойства после отжига указываются для максимальной мягкости. Эти требования могут быть включены в частную спецификацию или код или спецификацию ASTM, AMS или MIL.

2. Указывая

Следующим шагом является наведение, то есть процесс уменьшения диаметра нескольких дюймов материала на конце трубы, чтобы он мог попасть в фильеру.Три наиболее распространенных метода наведения — это нажатие, поворотное нажатие и сжатие. В некоторых случаях перед нанесением наносится фосфатное покрытие или мыльная пленка.

3. Чертеж

Ленточные верстаки обычно бывают механическими и состоят из трех компонентов: задней скамьи, штамповочной головки и передней секции. Захваты тележки захватывают трубу, а крюк на задней части тележки зацепляет движущуюся цепь, протягивая трубу через матрицу. Чаще всего штампы представляют собой вставки из спеченного карбида вольфрама с кобальтовой связкой, которые вставлены с горячей посадкой в стальной корпус.

Трубы вытягиваются до конечного размера с помощью одной или нескольких из следующих операций:

Рис. 5: Выпрямители используют изгибающие силы и вращательное движение для выпрямления трубы. Обычные конфигурации используют шесть или 10 рулонов.

- Чертеж стержня или оправки

- Чертеж заглушки, включая фиксированный, плавающий и полуплавающий (привязанный)

- Тонущий

Чертеж стержня. Во время волочения стержня оправка из закаленной стали вставляется в отверстие трубы, на которое заострено.После того, как трубка была введена в матрицу (см. Рисунок 1), смазочное масло закачивается на поверхность трубки, губки тележки захватывают трубку или наконечник стержня, крюк тележки входит в зацепление с цепью, а трубка протягивается через умереть. Диаметр матрицы определяет наружный диаметр; диаметр стержня определяет размер внутреннего диаметра. Правильный выбор штампа

сводит к минимуму изменения толщины стенки до контакта трубы с оправкой.

Как правило, толстостенные трубы имеют тенденцию к утонению перед контактом со стержнем; светлые стены утолщаются.Матрицы с большим углом утончают стенку, а матрицы с низким углом утолщают стенку. Важно помнить, что оптимальный угол матрицы зависит от соотношения диаметра к толщине (D / t).

После вытягивания трубки ее необходимо расширить для снятия стержня. Распространенным методом является приложение давления путем вращения трубы при пропускании ее через поперечные валки. Этот процесс создает радиальные напряжения и расширяет трубу. Процесс повторяется до тех пор, пока трубка не достигнет готового размера.

Преимущества волочения стержня заключаются в том, что скорость волочения относительно высока и возможно значительное уменьшение площади (примерно 45 процентов для нержавеющей стали).Недостатки заключаются в том, что эта операция выполняется двумя людьми и требует дополнительной операции вытягивания, такой как вытягивание или опускание пробки, чтобы удалить спиральный узор.

Рисунок штекера. Две разновидности вытяжки заглушки: фиксированная и плавающая. На чертеже фиксированной заглушки используется полый стержень, закрепленный в задней части скамейки. Смазка прокачивается через стержень в небольшое отверстие рядом с передней частью, позволяя смазке попасть на внутренний диаметр трубки. На конец стержня навинчивается или припаивается слегка коническая заглушка из карбида вольфрама; трубка загружается через штангу,

смазка накачивается на поверхность OD, и трубка втягивается.

Одно из преимуществ фиксированного чертежа разъема (см. Рис. 2) заключается в том, что он обеспечивает плавный внутренний диаметр. Еще одно преимущество заключается в том, что конус позволяет регулировать внутренний диаметр для соответствия жесткому

толерантность. Хотя для этого требуется только один оператор, скорость волочения довольно низкая, а максимальное уменьшение площади невелико — около 25 процентов для нержавеющей стали.

Чертеж плавающей пробки (см. Рисунок 3) хорошо подходит для изготовления длинномерных

катушки экономично. Этот метод использовался для волочения меди и алюминия много лет.После того, как смазка закачана по внутреннему диаметру трубки, вставляется коническая пробка, трубка обжимается, чтобы удерживать пробку на месте, и трубка заостряется. Во время вытягивания заглушка удерживается на месте комбинацией сил между внутренним диаметром трубки и заглушкой. Дизайн инструментов имеет решающее значение для успеха

этот процесс. Углы матрицы обычно составляют от 28 до 32 градусов, а угол плунжера — от 20 до 24 градусов. Длина подшипника должна составлять от 10 до 15 процентов диаметра матрицы. Имейте в виду, что слишком длинная вилка может поцарапать идентификатор; слишком короткая заглушка не сядет.

Полуплавающая вытяжка и привязная пробка — это процессы плавающей пробки, адаптированные для вытяжки прямых отрезков. Пробка свободно прикрепляется к задней штанге, и трубка загружается поверх штанги и пробки для вытягивания (см. Рисунок 4).