Самодельные заточные станки: Самодельный заточной станок для строгальных ножей: как сделать своими руками

- ▶▷▶▷ как сделать станок для заточки ленточной пилы своими руками

- Как из заточного станка сделать гриндер

- Приспособление для заточки ножей своими руками размеры. Самодельные и ручные станки и приспособления для заточки ножей

- Разновидности камней для заточки

- Некоторые особенности заточки ножей

- Условия для правильной заточки ножей

- Для чего нужна заточка

- Проблемы, которые могут возникнуть при заточке

- Чем можно заточить нож в домашних условиях?

- Для чего нужны чертежи?

- Чертеж направляющей

- Особенности заточки строгальных ножей

- Видео

- Чем точить нож

- Приспособления и станки для правки и заточки ножей

- Заключение

- Причины притупления лезвия

- Основные ошибки

- Точилка «Домик»

- Домашняя ножеточка

- Точилка LM

- Виды устройств для заточки ножей

- Как правильно заточить нож

- Изготовление своими руками станка для заточки ножей

- Какие бывают камни для заточки

- Нюансы в вопросе заточки

- Как правильно точить ножи?

- Зачем затачивают ножи?

- Возможные проблемы в процессе заточки

- Чем точат ножи дома?

- Как точить строгальный нож

- Приспособление для заточки ножей своими руками — инструкция! Как самостоятельно заточить нож до бритвенной остроты Чертежи самодельных точилок для ножей.

- Виды устройств для заточки ножей

- Как правильно заточить нож

- Изготовление своими руками станка для заточки ножей

- Разновидности камней для заточки

- Некоторые особенности заточки ножей

- Условия для правильной заточки ножей

- Для чего нужна заточка

- Проблемы, которые могут возникнуть при заточке

- Чем можно заточить нож в домашних условиях?

- Для чего нужны чертежи?

- Чертеж направляющей

- Особенности заточки строгальных ножей

- Видео

- Почему тупятся ножи

- Станок своими руками

- Правильное пользование ножами

- Правила заточки ножей

- Заточка ножей в домашних условиях

- Изготовление заточного станка для ножей своими руками

- Записная книжка с идеями для заточки инструментов и резаков своими руками

- Типы станков для шлифовки зеркал — Форум банкоматов, оптики и DIY

- Станок шлифовальный по дереву — сделать самому или купить? Самодельный шлифовальный станок по дереву: Этапы проектирования и сборки Шлифовальный станок своими руками чертежи с размерами

- Дизайн — начальная стадия

- Разновидности оборудования

- Правильная эксплуатация оборудования — залог успешной работы

- Инструменты и материалы

- Электродвигатель для станка

- Конструкция ленточной шлифовальной машины

- Изготовление валков для шлифовального станка

- Завершение работ по изготовлению станка своими руками

- Характеристики шлифовальных станков

- Измельчитель ленты

- Модель диска

- Принцип действия

- Самодельная модель

- Вот как вы используете настольную шлифовальную машину

- Зерновая мельница своими руками — Grit

- Как сделать станок для резки опала по дешевке

- Самодельная свекломолка – Журнал малого фермера

▶▷▶▷ как сделать станок для заточки ленточной пилы своими руками

▶▷▶▷ как сделать станок для заточки ленточной пилы своими руками

| Интерфейс | Русский/Английский |

| Тип лицензия | Free |

| Кол-во просмотров | 257 |

| Кол-во загрузок | 132 раз |

| Обновление: | 15-03-2019 |

как сделать станок для заточки ленточной пилы своими руками — Yahoo Search Results Yahoo Web Search Sign in Mail Go to Mail» data-nosubject=»[No Subject]» data-timestamp=’short’ Help Account Info Yahoo Home Settings Home News Mail Finance Tumblr Weather Sports Messenger Settings Want more to discover? Make Yahoo Your Home Page See breaking news more every time you open your browser Add it now No Thanks Yahoo Search query Web Images Video News Local Answers Shopping Recipes Sports Finance Dictionary More Anytime Past day Past week Past month Anytime Get beautiful photos on every new browser window Download Заточка ленточной пилы своими руками | Строительный портал strportru/instrumenty/zatochka-lentochnoi-pily-svoimi Cached Как сделать обвязку фундамента арматурой с задачей своими руками ? Безусловно, если Как своими руками заточить полотно для ленточной пилы,простое wwwyoutubecom/watch?v=eD1j4RQGGhI Cached Как своими руками заточить полотно для ленточной пилы ,простое приспособление Сергей Владимирович Loading Как Сделать Станок Для Заточки Ленточной Пилы Своими Руками — Image Results More Как Сделать Станок Для Заточки Ленточной Пилы Своими Руками images Самодельный заточной станок для ленточных пил видео обзор wwwyoutubecom/watch?v=VBxCLhWcxuE Cached Столярные изделия своими руками 1,493,421 views 13:45 Заточной станок для ленточных пил — Duration: 12:07 Как сделать ленточную пилу по дереву своими руками instrumentguru/svoimi-rukami/kak-sdelat-lentoch Cached Материалы для изготовления ленточной пилы своими руками Сделать всю конструкцию ленточной пилы из подручных средств не получится Ленточная пила своими руками: чертежи и советы по изготовлению fbru/article/177861/lentochnaya-pila-svoimi-rukami Cached Для того чтобы начать изготовление ленточной пилы своими руками , необходимо подготовиться Вам нужны такие инструменты: — Сварочный аппарат — Резальный и точильный станок — Шуруповерт Чертежи и сборка ленточной пилы своими руками pochiniguru/instrument/sborka-lentochnoy-pilyi Cached Особенности сборки ленточной пилы своими руками сделать своими руками Важно знать Ленточная пилорама своими руками — пошаговая инструкция с prorabguru/insrtrument/lentochnaya-pilorama Cached Как сделать кладовку в квартире для заточки ленточной пилы и разводки её зубьев и т д Не Ленточно шлифовальный станок своими руками – фото и kak-svoimi-rukamicom/2012/06/lentochno-shlifovalnyj Cached Шлифовальный станок своими руками Как Как сделать станок для пилы Ryobu своими руками Ленточная пила по дереву своими руками: чертежи, видео derevo-sru/oborudovanie/instrument/lentochnaya Cached Самодельный ленточнопильный станок для дерева состоит из рабочего стола, служащего основой для элементов: станины, шкивов, блока шкива и ленточной пилы Изготовление самодельной ленточной пилы своими руками chebopro/stroyka-i-remont/kak-sdelat-lentochnu Cached Для уточнения надо использовать рекомендации и инструкции к станку, а также чертежи ленточной пилы по дереву своими руками Promotional Results For You Free Download | Mozilla Firefox ® Web Browser wwwmozillaorg Download Firefox — the faster, smarter, easier way to browse the web and all of Yahoo 1 2 3 4 5 Next 2,020 results Settings Help Suggestions Privacy (Updated) Terms (Updated) Advertise About ads About this page Powered by Bing™

- Заточка ленточных пил, а также их разводка должна производиться качественно и своевременно.

1. В слу

1. В слу - чае заточки ленточной пилы посредством станка, перед началом работ необходимо убедиться в правильности положения заточного диска относительно инструмента.

Ленточная пила — многорезцовый режущий инстр - ти положения заточного диска относительно инструмента.

Ленточная пила — многорезцовый режущий инструмент, применяемый в ленточнопильных станках . Ленточные пилы электроискрового действия работают по тому же принципу, как и круглые пилы электроискрового действия. 3. Геометрия зубьев: профиль зуба и угол заточки.

ЗАТОЧНОЕ ОБОРУДОВАНИЕ ИЗ ОДЕССЫ. От: Ижевская Марка. ZS-13 станок для заточки спиральных сверл и метчиков. Smart TV и STB. От: SterbrustCOM станки для обработки металла и дерева.

Также пилами называют инструменты, станки и устройства, использующие пилу . Ленточная пила. …по дереву (7 полотен) ,. Пила кольцевая ЗУБР 29593-H7-42 серии МАСТЕР представляет собой расходный материал для стационарного станка или электрической дрели.

Заточка зуба обрабатывается общей плоскостью круга с любой стороны, при этом нужно следить за тем, чтобы не был нарушен сам угол заточки.

Каждый из них регулируется по углу наклона, причем стол тарельчатого узла поворачивается не только на 45 вниз, но и на 15 вверх, а стол ленточного можно установить продольно.

Профессиональная заточка ленточных пил!!! #центрзаточкиинструментаспб #заточкаспб #Ялюблюсвоюработу #заточкаленточныхпил. #Обучениезаточке #центрзаточкиинструментаспб #заточкаспб #Ялюблюсвоюработу Проведено обучение двух специалистов из Санкт-Петербурга по заточке фигурных и хоккейных коньков на станке ProSharp AS…

1) применяемые электроприборы включать в сеть и выключать необходимо сухими руками, разборку и чистку электроприборов производить только после отключения от электросети; …а также разобщением звездочки якорного механизма проверить крепление ленточного тормоза;

Инструменты и материалы. пила ленточная; лист фанеры 10мм; две автомобильные помпы; подшипники; двигатель на 1,5 квт.; конденсаторы на 300мкф.; труба профильная и уголок разного размера; сварочный аппарат; слесарные инструменты; крепеж.

Новое прочтение гоголевского отрывка было в дальнейшем переведено с английского на язык африканского племени бамбара, с него опять на французский, где штуки преобразились в вещи, и после этого на итальянский: Ока пила…

где штуки преобразились в вещи

применяемый в ленточнопильных станках . Ленточные пилы электроискрового действия работают по тому же принципу

- простое приспособление Сергей Владимирович Loading Как Сделать Станок Для Заточки Ленточной Пилы Своими Руками — Image Results More Как Сделать Станок Для Заточки Ленточной Пилы Своими Руками images Самодельный заточной станок для ленточных пил видео обзор wwwyoutubecom/watch?v=VBxCLhWcxuE Cached Столярные изделия своими руками 1

- простое wwwyoutubecom/watch?v=eD1j4RQGGhI Cached Как своими руками заточить полотно для ленточной пилы

- 421 views 13:45 Заточной станок для ленточных пил — Duration: 12:07 Как сделать ленточную пилу по дереву своими руками instrumentguru/svoimi-rukami/kak-sdelat-lentoch Cached Материалы для изготовления ленточной пилы своими руками Сделать всю конструкцию ленточной пилы из подручных средств не получится Ленточная пила своими руками: чертежи и советы по изготовлению fbru/article/177861/lentochnaya-pila-svoimi-rukami Cached Для того чтобы начать изготовление ленточной пилы своими руками

как сделать станок для заточки ленточной пилы своими руками — Поиск в Google Специальные ссылки Перейти к основному контенту Справка по использованию специальных возможностей Оставить отзыв о специальных возможностях Нажмите здесь , если переадресация не будет выполнена в течение нескольких секунд Войти Удалить Пожаловаться на неприемлемые подсказки Режимы поиска Все Видео Картинки Новости Покупки Ещё Карты Книги Авиабилеты Финансы Настройки Настройки поиска Языки (Languages) Включить Безопасный поиск Расширенный поиск Ваши данные в Поиске История Поиск в справке Инструменты Результатов: примерно 81 300 (0,46 сек) Looking for results in English? Change to English Оставить русский Изменить язык Результаты поиска Картинки по запросу как сделать станок для заточки ленточной пилы своими руками Другие картинки по запросу «как сделать станок для заточки ленточной пилы своими руками» Жалоба отправлена Пожаловаться на картинки Благодарим за замечания Пожаловаться на другую картинку Пожаловаться на содержание картинки Отмена Пожаловаться Все результаты Самодельный станок для заточки ленточных пил — YouTube ▶ 0:55 21 дек 2015 г — Добавлено пользователем Алексей Масленников 16:39 Стойка для УШМ своими руками — Duration: 7:11 Алексей Аюр 103,933 views · 7:11 · заточной станок для ленточной пилорамы Самодельный заточной станок для ленточных пил — YouTube ▶ 17:01 23 янв 2017 г — Добавлено пользователем Валентин Сыч Предлагаю использовать червячный редуктор Мощный и надёжный Самодельный заточной станок для ленточных пил — YouTube ▶ 3:17 2 мар 2014 г — Добавлено пользователем Уdivi Самодельный заточной станок для ленточных пил Как заточить цепь бензопилы \How to hone a chain of chainsaw — Duration: 7:08 Заточка полотна ленточной пилы — YouTube ▶ 2:37 12 февр 2018 г — Добавлено пользователем Мысли руками Один из вариантов заточки полотна ленточной пилы Метод непростой, древний и примитивный Овладеть им может только человек с Заточка ленточной пилы своими руками | Строительный портал strportru/instrumenty/zatochka-lentochnoi-pily-svoimi-rukami Сохраненная копия Похожие Ленточные пилы – это инструменты для резки, применяющиеся в ленточнопильных станках Являют собой замкнутую ленту с зубьями Обладают Все о зубьях и углах их · Тонкости разводки · Как правильно заточить Заточка ленточной пилы — Tool-Landru tool-landru/zatochka-lentochnoy-pilyphp Сохраненная копия Похожие Ленточные пилы , представляющие собой полотна с зубчатой кромкой, к работе К основным подготовительным операциям относятся заточка и разводка ленточных пил Станки для полнопрофильной заточки ленточных пил работают в не пропадает интерес к созданию пилорамы своими руками Не найдено: сделать Развод и заточка ленточных пил по дереву своими руками stanokgidru › Станки по дереву Сохраненная копия Похожие Рейтинг: 2,5 — 2 голоса Перейти к разделу Конструкция ленточной пилы — Станок с ленточной пилой Однако сделать заточку самостоятельно проблематично Заточка ленточных пил – способы заточки и виды заточных станков met-allorg › Оборудование для обработки металла › Прочее оборудование Сохраненная копия Похожие Рейтинг: 5 — 1 голос Способы и правила заточки ленточных пил, виды заточных станков , особенности сделать заточку по такой технологии позволяют специальные станки При выполнении заточки зубьев пилы своими руками (особенно если у Заточка ленточных пил по дереву: видео-инструкция как заточить › Обработка древесины › Ручной инструментарий Сохраненная копия Исходя из этого, работу можно сделать своими силами Чтобы станок работал всегда стабильно и качественно, следует к его обслуживанию Схема заточки пилы по дереву должна учитывать нижеследующие положения Станок для заточки ленточных пил — Строительный портал — bouwru Сохраненная копия Как затачивают ленточные пилы ; Заточные механизмы и станки для это украшение для сада, которое достаточно просто сделать своими руками Ленточная пила по дереву: заточка и разводка зубьев — Stanokguru › Станки › Отрезные станки и пилы Сохраненная копия Ленточные пилы применяются как инструменты для резки в ленточнопильных станках Требования к заточке инструмента своими руками : Самодельный заточной станок для ленточных пил видео обзор Сохраненная копия Самодельный заточной станок для ленточных пил видео обзор я его собрал бес помощи токарного Как сделать нож из рессоры своими руками в домашних условиях! Как правильно заточить ленточную пилу для пилорамы «Недопустимый» вариант заточки ленточных пил — Методолог Сохраненная копия 26 дек 2007 г — Есть и другие достоинства у ленточных пилорам, но сейчас речь не о них, заточного участка, тк на имеющемся заточном станке не успеть Пила проходит первую заточку для образования правильного В курилке шёл неспешный разговор, не занятые ничем руки Из чего сделать ? Самодельная ленточная пила своими руками: чертеж, технология › Инструмент Сохраненная копия Похожие И в этом случае не стоит сразу бежать в магазин за покупкой станка Ленточная пила своими руками обойдется дешевле, чем ее заводской Прежде чем приступить к работе по созданию ленточной пилы по дереву, стоит сделать чертеж Далее, с использованием шаблонов, делается заточка Ленточная пила по дереву: заточка и разводка зубьев ленточной › Прочее Сохраненная копия С этой целью используются станки для заточки и разводки ленточных пил Исходя из этого, работу можно сделать своими силами Ленточные Схема заточки пилы по дереву должна учитывать нижеследующие положения Заточной станок для ленточных пил – зачем нужен, как работает + tutmetru/zatochnoj-stanok-lentochnyh-pilhtml Сохраненная копия Похожие Перейти к разделу Заточной станок для ленточных пил и способы их заточки — На фото — заточка для ленточной пилы , fw-stankiru Не найдено: сделать Самодельный заточный станок для ленточных пил — Мой очаг my-hearthru/post/samodelnyj-zatocnyj-stanok-dla-lentocnyh-pil Сохраненная копия Но если сделать ее вогнутой, то возможно применять данный аппарат для поперечного Купить станок для заточки твердосплавных дисковых пил можно по Главный износ зубьев пилы происходит на верхней кромке, которая Разводной станок для ленточных пил: настройка, модификации stankiexpertru/stanki/stanki-dlya-rezki/razvodnoi-stanok-dliya-lentochnyh-pilhtml Сохраненная копия Рейтинг: 5 — 2 голоса Разводной станок для ленточных пил используется для обработки станок для ленточных пил, которые можно приобрести или создать своими руками При выборе ленточной пилы для организации производственной от типа режущего элемента, развод и заточку приходится проводить периодически Грамотная заточка ленточной пилы — Пилорамы «Кедр pilorama-kedrru/gramotnaya-zatochka-lentochnoj-pily Сохраненная копия Эта конструкция используется в ленточнопильных станках , как инструмент для распиловки бревна Ленточные пилы конструктивно отличаются от Ленточная пила по дереву — как выбрать, как сделать своими › Техника и инструменты Сохраненная копия Рейтинг: 5 — 2 голоса 6 мар 2018 г — Рассмотри, как выбрать ленточную пилу , на что нужно очередь надо ориентироваться на тип станка , рекомендации по выбору пилы Уровень заточки Если хотите ленточную пилу по дереву своими руками Как точить ленточную пилу чтобы она пилила до 100 кубометров! Сохраненная копия Горячий, взрывной, старающийся все быстро сделать человек никогда не станет Основная причина неверной заточки ленточной пилы − это потеря Фото 1 Заточный станок Wood-Mizer 1 Дешевая группа (цена станка Станок для автоматической заточки ленточных пил Astron FP Сохраненная копия Станок для автоматической заточки ленточных пил Astron FP и задним углами каждого зуба на всей длине пилы без прижогов и микронеровностей Ленточная пила своими руками — детальный отчет › Оборудование Сохраненная копия Похожие Рейтинг: 5 — 1 голос Заточка зубьев различная для разных материалов Для того чтобы ленточнопильный станок своими руками работал исправно, О том, как сделать ленточную пилу своими руками в интернете можно найти немало материалов Как сделать ленточную пилу Ленточная пила своими руками – не Сохраненная копия Как сделать самодельный ленточнопильный станок по дереву своими Ленточная пила , своими руками которую сделать не так уж и сложно, Например, заточка ленточных пил своими руками производится достаточно просто Заточные станки | станки для заточки ленточных пил — Wood-Mizer wwwwoodmizerru/Лесопильное/Ленточные-пилы/Заточные-станки Сохраненная копия Заточной автоматический станок BMS500 предназначен для пилении древесины зависит от ленточной пилы : ее качества, заточки и разводки Не найдено: сделать своими руками Как сделать ленточную пилу своими руками — инструкция с Сохраненная копия Делаем ленточную пилораму своими руками — пошаговая инструкция с Хотя в принципе о ленточной пиле (чаще ее называют станок ) слышали все Это не Кроме того, нужно освоить методику заточки пилы и ее разводки Заточной станок для заточки ленточных пил в России Сравнить › Потребительские товары Сохраненная копия Заточной станок для заточки ленточных пил Продажа, поиск, поставщики и магазины, цены в России Ленточная горизонтальная пила по дереву своими руками Сохраненная копия Перейти к разделу Заточка пилы — Например, заточка ленточных пил своими руками производится Для работы используется специальный станок Если у вас нет опыта заточки пил, то все действия следует делать Простая ленточная пила своими руками | Успешный строитель ust-stroyru/kak-sdelat/prostaja-lentochnaja-pila-svoimi-rukamihtml Сохраненная копия 8 дек 2016 г — Ленточная пила собственными руками в действительности изготавливается просто, Станок достаточно габаритный Есть много подручных средств для того, чтобы сделать агрегат Итак, заточка ленточных пил собственными руками не так страшна и тяжела, как может показаться Заточка ленточных пил по дереву: соблюдение угла, выполнение Сохраненная копия Рейтинг: 5 — 1 голос Применение специальных станков и основные ошибки Решив заточить ленточную пилу своими руками , нелишним будет Разумеется, с первого раза правильно все сделать даже на разводном станке может не получиться , Станки для заточки ленточных пил по металлу | MINING24ru mining24ru/equipment/stanok-dlya-zatochki-lentochnyx-pil-po-metallu/ Сохраненная копия 10 мар 2014 г — Станки для заточки ленточных пил по металлу бывают Ленточные пилы применяются для больших производств, а также для Это можно сделать самостоятельно, но для лучше качества работы нужно использовать специальные станки Станки для Какие купить ювелирные вальцы бу Cтанок для заточки ленточных пил по металлу — Самодельные › › Самодельные станки Сохраненная копия 29 авг 2010 г — думается сделать самодельный станочек для заточки , может у кого есть А разве их точат (по металлу)? На фото , по-моему, пила по дереву Бывают ли станки для заточки ленточных пил именно по металлу Как заточить ленточную пилу болгаркой — Сделай своими руками › Гараж Сохраненная копия Делать это можно разными способами — например, на заточном станке или при помощи дремеля Первый Особенности заточки ленточной пилы Заточка ленточных пил: как выбрать заточные круги для пил по wwwstroy-podskazkaru › Ремонт › Инструменты › Пилы › Ленточная пила Сохраненная копия Способы и правила заточки ленточных пил, а также особенности выполнения Ключевым комплектующим компонентом каждого ленточного станка является ленточная пила (полотно) Условия к заточке полотен своими руками : Изготовление игрового комплекса для кошек своими руками Как сделать Заточка Пил По Металлу — NZIZNRU Сохраненная копия 10 июл 2018 г — Заточка ленточной пилы Малая ширина пропила обуславливает относительно Заточка ручных столярных как правильно делать разводку ручных пил по дереву Заточной станок для ленточных пил ТЕМП боразон (алмаз) Заточка ручных столярных пил и ножовок своими руками Рекомендации, как сделать ленточную пилу своими руками Сохраненная копия Описание процесса изготовления ленточной пилы своими руками в домашних условиях Настройка Станок для заточки сверл: точило своими руками Как сделать ленточную пилу своими руками в домашних условиях tehnikaexpert/dlya-remonta/elektropila/lentochnaya-pila-svoimi-rukamihtml Сохраненная копия Но можно сэкономить, сделав ленточную пилу своими руками Можно сделать небольшой настольный станок Модель из Понадобится самостоятельно вырезать зубья, правильно развести и заточить их Чтобы спаять ленту Ленточная пилу для дома по дереву и металлу?: как выбрать для domsdelatru › Главная › Инструменты Сохраненная копия Перейти к разделу Заточка ленточных пил по дереву — Станок для заточки ленточных пил Заточка пил своими руками потребует от вас определенных Как сделать строительные леса своими руками – фото , видео Чертежи самодельной ленточной пилы – чертежи, правила сборки Сохраненная копия Перейти к разделу Подробное описание процесса изготовления ленточной пилы — Первое, что необходимо сделать , Шкивы привода пилы нужно выточить из фанеры 20мм Когда изготавливается ленточная пила своими руками , не отшлифовать на станке Зубья необходимо заточить и Ленточная пила по дереву своими руками: чертежи, видео Сохраненная копия Самодельный ленточнопильный станок для дерева состоит из рабочего Ленточная пила по дереву: типы, шаг зубьев, сборка своими руками с параметрами зубцов, размером полотна, качеством заточки режущего элемента Ленточная пила по дереву своими руками (станок): чертежи › Пилы Сохраненная копия Ленточная пила (ленточнопильный станок ) по дереву своими руками Ленточная пила по и лесопилках Выбор пилы следует делать , исходя из ваших требований и возможностей 121 Зубья; 122 Заточка ; 123 Разводка Мифы и реальность ленточного пиления Часть 32 Сохраненная копия Фото 1 Разводной станок с ручной подачей в виде колеса Станки для этого варианта бруском снять заусенцы, образовавшиеся после заточки , иначе индикатор будет Многие пытаются делать это по телу ленточной пилы где взять копир (эксцентрик) на заточной станок? — Обсуждение forumswoodru › Обсуждение: Оборудование, инструменты Сохраненная копия Похожие 16 дек 2008 г — 44 сообщения — 14 авторов Заточной станок турецкий, в комплекте было 2 эксцентрика, ни один из Сосед пилит на узкой ленте, у него пилы двух или трех разных профилей, ищи современную! литературу по заточке ленточных пил давай попробую По заточному станку что нужно: его фото ? диаметр вала? Приспособление для быстрой и качественной заточки полотна › Приспособления Сохраненная копия Приспособление для быстрой и качественной заточки полотна ленточной пилы своими руками LeoBrynn 17-11-2018, 18:09 1 269 Приспособления Ленточная пила своими руками: чертежи и советы по изготовлению fbru › Домашний уют › Сделай сам Сохраненная копия Похожие 6 апр 2015 г — Ленточная пила , своими руками которую сделать не так уж и сложно, В процессе работы станок может издавать сильный шум и вибрацию Например, заточка ленточных пил своими руками производится Изготовление самодельной ленточной пилы своими руками Сохраненная копия Как сделать ленточную пилораму своими руками Не последнюю роль играют параметры зубцов, размер полотна и качество заточки режущей кромки Длина и ширина пилы зависят от соответствующих параметров станка Заточка Ленточных Пил По Металлу — ANTIRUNRU Сохраненная копия 18 авг 2018 г — Заточка ленточной пилы Низкая ширина разреза приводит к относительно Заточной станок для ленточных пил ТЕМП боразон (алмаз) Ленточные пилы для дерева, ленточные пилы , пильные полотна Купить ленточные пилы в компании Подскажите куда глядеть и что делать Ленточные пилы по дереву и металлу | газета Новый Севастополь new-sebastopolcom/news/others/lentochnye-pily-po-derevu-i-metallu Сохраненная копия 14 мар 2016 г — Для тех, кто имеет свой дом и ведет хозяйство, ленточная пила , в том Своими руками сделать станок не так сложно, если есть чертежи Большой опыт работы с заточкой позволяет им, даже не используя Ленточные пилы по металлу как выбрать — ooo-astekoru ooo-astekoru/lentochnye-pily-po-metallu-kak-vybrat/ Сохраненная копия 2 Как выбрать ленточную пилу по дереву и металлу для дома: Советы Первое, что необходимо сделать , это определиться, для каких именно Также ленточные полотна используют на пилорамах, ленточных станках и Заточка пил своими руками потребует от вас определенных навыков и умений Вместе с как сделать станок для заточки ленточной пилы своими руками часто ищут заточка ленточной пилы своими руками заточной станок для ленточных пил ленточный заточной станок своими руками настройка заточного станка для ленточных пил заточка ленточных пил по металлу ленточные пилы Навигация по страницам 1 2 3 Следующая Ссылки в нижнем колонтитуле Россия — Подробнее… Справка Отправить отзыв Конфиденциальность Условия Аккаунт Поиск Карты YouTube Play Новости Почта Контакты Диск Календарь Google+ Переводчик Фото Ещё Покупки Документы Blogger Hangouts Google Keep Jamboard Подборки Другие сервисы Google

Заточка ленточных пил, а также их разводка должна производиться качественно и своевременно. 1. В случае заточки ленточной пилы посредством станка, перед началом работ необходимо убедиться в правильности положения заточного диска относительно инструмента.

1. В случае заточки ленточной пилы посредством станка, перед началом работ необходимо убедиться в правильности положения заточного диска относительно инструмента.

Ленточная пила — многорезцовый режущий инструмент, применяемый в ленточнопильных станках . Ленточные пилы электроискрового действия работают по тому же принципу, как и круглые пилы электроискрового действия. 3. Геометрия зубьев: профиль зуба и угол заточки.

ЗАТОЧНОЕ ОБОРУДОВАНИЕ ИЗ ОДЕССЫ. От: Ижевская Марка. ZS-13 станок для заточки спиральных сверл и метчиков. Smart TV и STB. От: SterbrustCOM станки для обработки металла и дерева.

Также пилами называют инструменты, станки и устройства, использующие пилу . Ленточная пила. …по дереву (7 полотен) ,. Пила кольцевая ЗУБР 29593-H7-42 серии МАСТЕР представляет собой расходный материал для стационарного станка или электрической дрели.

Заточка зуба обрабатывается общей плоскостью круга с любой стороны, при этом нужно следить за тем, чтобы не был нарушен сам угол заточки.

Каждый из них регулируется по углу наклона, причем стол тарельчатого узла поворачивается не только на 45 вниз, но и на 15 вверх, а стол ленточного можно установить продольно.

Профессиональная заточка ленточных пил!!! #центрзаточкиинструментаспб #заточкаспб #Ялюблюсвоюработу #заточкаленточныхпил. #Обучениезаточке #центрзаточкиинструментаспб #заточкаспб #Ялюблюсвоюработу Проведено обучение двух специалистов из Санкт-Петербурга по заточке фигурных и хоккейных коньков на станке ProSharp AS…

1) применяемые электроприборы включать в сеть и выключать необходимо сухими руками, разборку и чистку электроприборов производить только после отключения от электросети; …а также разобщением звездочки якорного механизма проверить крепление ленточного тормоза;

Инструменты и материалы. пила ленточная; лист фанеры 10мм; две автомобильные помпы; подшипники; двигатель на 1,5 квт.; конденсаторы на 300мкф.; труба профильная и уголок разного размера; сварочный аппарат; слесарные инструменты; крепеж.

Новое прочтение гоголевского отрывка было в дальнейшем переведено с английского на язык африканского племени бамбара, с него опять на французский, где штуки преобразились в вещи, и после этого на итальянский: Ока пила…

Как из заточного станка сделать гриндер

Функции заточного станка и гриндера где-то пересекаются. Но первый механизм при разрушении абразивного круга представляет серьезную опасность. Поэтому его переделка в ленточную шлифовальную машину – вполне обоснованный шаг. Тем более, что для этого не нужны дефицитные материалы и высокая квалификация.

Понадобится

Для переделки потребуются следующие материалы и изделия:

- привод точильного станка;

- кусок плотной древесины;

- наждачная лента;

- стальная пластина толщиной 4 мм;

- два отрезка стальной трубы;

- металлический стержень и две втулки;

- болты, гайки, шайбы;

- вставки в трубки;

- подшипники 6204 – 8 шт.

;

; - пружина растяжения.

Работа по переделке потребует: ручные инструменты (отвертку, ключи, молоток и т. д.), пилу дисковую, сверлильный станок, болгарку, дрель, перьевые сверла на 30 и 14 мм, сварку, тиски и др.

Процесс переделки

С одного конца вала ротора наждака снимаем защитный кожух, абразивный круг и защитный диск.

Деревянную заготовку зажимаем в тиски и дисковой пилой по разметке опиливаем наружный профиль. Спиральным и двумя перьевыми (на 30 и 14 мм) сверлами выполняем ступенчатое сквозное отверстие.

Закрепляем заготовку из дерева на валу привода наждака, включаем режим вращения и плоской стамеской обтачиваем до нужного диаметра, формируем торцы и снимаем фаски.

В стальной пластине толщиной 4 мм выполняем на сверлильном станке два одинаковых отверстия. В одно вставляем круглую трубку, выверяем вертикаль, фиксируем магнитным креплением и с тыльной стороны привариваем к пластине.

Сверху в трубку запрессовываем заподлицо втулку с резьбой по центру, а пластине болгаркой придаем требуемую в плане форму, скругляем углы и снимаем заусенцы.

Из такой же пластины вырезаем другой элемент требуемой формы и размеров с двумя отверстиями. На нем будем крепить натяжной ролик. Для этого напрессовываем, пользуясь тисками, на торец второй трубки небольшую прямоугольную пластину с отверстием в центре и соединяем сваркой.

К узкой стороне прямоугольной пластины с трубкой симметрично привариваем металлический стержень. На его концы надеваем две одинаковые втулки, которые привариваем ко второй пластине.

Надеваем на обе трубки последовательно большую и малую шайбы, затем четыре подшипника 6204 и закрепляем их с торца болтом с шайбой. Соединяем эти две части между собой болтом и гайкой. На пазы выступов пластин надеваем пружину растяжения.

Закрепляем полученный узел к корпусу привода наждака тремя болтами. На конец вала привода надеваем шайбу, деревянный ролик и закрепляем его гайкой с левой резьбой.

Накидываем на ролики кольцевую наждачную ленту, прижимая рукой натяжной ролик. Вращая ленту, регулировочным винтом центрируем ее. Включаем привод и убеждаемся, что лента не сползает с роликов.

Включаем привод и убеждаемся, что лента не сползает с роликов.

После установки прижимной пластины и рабочего стола, гриндер готов к работе. На нем можно обрабатывать заготовки из дерева, пластика, металлов, включая инструментальную сталь, и затачивать режущий инструмент.

Напоминаем, что при работе на гриндере, необходимо надевать защитные очки и по возможности пользоваться пылеотсосом.

Смотрите видео

Приспособление для заточки ножей своими руками размеры. Самодельные и ручные станки и приспособления для заточки ножей

Каждый мужчина, а порой и женщина, регулярно сталкиваются с необходимостью заточки ножа. Каждый нож, вне зависимости от качества, со временем может затупиться, поэтому ему необходим тщательный уход. На полках магазинов встречается большой выбор точилок и камней для заточки, так что сделать выбор не составит особого труда.

Разновидности камней для заточки

Существует несколько видов камней, которые применяются для заточки ножей:

- Масляные – такие камни подразумевают под собой использование масла на поверхности, что позволяет экономить расход материала.

- Водные камни – имеют такой же принцип работы, но в работе с ними используется вода.

- Природные камни – это натуральный материал, который подвергся промышленной обработке.

- Искусственные камни, соответственно, выполнены из ненатурального компонента.

- Резиновые камни, такой материал встречается редко, так как с ними не удобно работать.

Некоторые особенности заточки ножей

Для каждого ножа существует своя особенность заточки.

К примеру, японский нож, для самостоятельной заточки, требует к себе внимание опытного мастера, так как японская сталь очень хрупкая. Производители рекомендуют для заточки использовать несколько видов японских водных камней, с различной зернистостью.

Домохозяйкам, для заточки кухонного ножа, проще и удобней использовать специальную точилку. Однако использование нескольких камней позволит сохранить остроту ножа на более длительное время, что особенно ценится. Хотя это и займет больше времени и усилий, но это продлит срок службы инструмента.

Условия для правильной заточки ножей

Для правильной заточки ножа необходимо создать условия, при которых нож будет острым несколько месяцев. Для такого затачивания поможет подбор правильного угла. Существует правило, которое определяет правильный принцип работы — меньший угол, для затачивания ножа, создаст меньшую прочность режущей кромки. То есть следует помнить, что чем острее сразу будет заточен нож, тем быстрее настанет время для повторной заточки, и тем труднее будет привести нож в его изначальное рабочее состояние.

Для чего нужна заточка

Основной смысл заточки ножей заключается в восстановлении остроты самого лезвия. Для чего необходимо соблюдать правильный угол при затачивании. А точнее, восстановление заданного ранее угла, который должен соответствовать технологическим нормам. Для проверки остроты ножа, необходимо разрезать тот материал, для которого он предназначается, если нож разрежет его без проблем, то техника соблюдена правильно.

А точнее, восстановление заданного ранее угла, который должен соответствовать технологическим нормам. Для проверки остроты ножа, необходимо разрезать тот материал, для которого он предназначается, если нож разрежет его без проблем, то техника соблюдена правильно.

Проблемы, которые могут возникнуть при заточке

Без сомнения, чтобы подобрать соответствующий угол, необходим опыт, без которого справиться с этой задачей довольно-таки сложно. Тем более без необходимого приспособления, так как, удерживая нож руками, затруднительно заточить его равномерно с обеих сторон. Для устранения проблемы, рекомендуется соорудить самодельный станок для заточки ножей, который легко сделать в домашних условиях. Ведь, уже существующие приспособления, по своей конструкции довольно простые и не отличаются своей сложностью.

Чем можно заточить нож в домашних условиях?

Существуют ситуации, когда нужно очень быстро заточить нож в домашних условиях, для таких целей можно использовать следующие подручные материалы:

- деревянный брусок;

- ножовка;

- наждачная бумага;

- напильник;

- керамическая тарелка;

- стамеска и некоторые другие.

Особо изощренные деревенские мужики вообще могут заточить нож о фундамент, изготовленный из раствора цемента и песка. Все же не рекомендуется следовать данному примеру, а использовать в практике наиболее проверенные способы, которые подходят быстрой заточке.

Самым лучшим способом будет изготовление самодельного приспособления, так как это эффективно и очень удобно, и к тому же, будет мало, чем отличаться от заводского.

Для чего нужны чертежи?

Конечно, приобрести готовую точилку для ножа это намного проще, да и стоят они не так дорого. Все же, большинство домовитых хозяев предпочитают делать все своими руками, это и приятно и можно быть уверенным в качестве изготовления. Ведь используются только натуральные материалы. Чтобы процесс изготовления был приятен и прост, необходимо подготовить план и следовать ему.

- Для начала изготавливается или приобретается готовый чертеж для зажимных губок. При изготовлении чертежа необходимо уделить особое внимание самым мелким деталям и продумать и начертить всю конструкцию.

- Следующим этапом будет прорисовка чертежа правого и левого упора, для прочности собранной конструкции.

- Изготовить чертеж для направляющей, которая имеет свои тонкости.

Чертеж направляющей

Все, что нужно для направляющей, которая будет идеально подходить по размеру это следующее:

- Шпулька с резьбой М6, которую необходимо отпилить, воспользовавшись ножовкой по металлу, так, чтобы она получилась длиной равной 16 — ти см. Главное проследить за отсутствием заусенцев, чтобы они не тормозили сам процесс заточки.

- Также электроды с мягким и упругим цилиндром может пригодиться в работе, их необходимо загнуть буквой «г», использовав пассатижи. Главное в период работы не забывать, периодически смотреть на чертеж изделия.

- Металлические обрезки пригодятся в использовании зажимов, их нужно распилить и установить отверстия, при помощи сверлильного станка. Ручной метчик поможет в наметке резьбы. А для того, чтобы уменьшить трение используйте каплю масла, которое впоследствии легко удаляется мыльным раствором.

- Заканчивая работу с направляющей, согласно чертежу следует скрутить, все детали и для фиксации, на место соединения зажима и шпильки капнуть обычный лак для ногтей.

Выделяют два вида заточки ножей – это двусторонняя и односторонняя. По принципу работы эти два, конечно же, отличаются. Все, что нужно учитывать в работе с ножами это такие критерии, как:

- Абразивный брусок, используемый при работе с ножами не должен быть с очень мелкими или, наоборот, с очень крупными зернами, выбирайте что-то среднее, между этими двумя критериями.

- В случае, когда нет необходимого приспособления для заточки ножа, а инструмент необходимо наточить, можно использовать такое подручное средство, как керамическая кружка.Все, что нужно сделать – это перевернуть спонтанную заточку и провести по ее дну движениями на себя. Но стоит учитывать, что ее дно должно иметь шероховатую поверхность.

- Не забывайте о том, что керамические ножи не нуждаются в заточке. На их поверхность нанесено специальное покрытие, выполненное из специальных сплавов, которое защищает его от повреждений и износа.

- Зубчатый нож без специального оборудования точить не следует, есть большая вероятность, что вы его не наточите, а испортите. Для такого рода ножей используются специальный лазер.

- Для того, чтобы ножи дольше оставались наточенными их следует промывать в холодной воде.

Ошибки заточки ножей

Особенности заточки строгальных ножей

С такого рода ножами может справиться только опытный мастер, обладающий определенными навыками и знаниями. Так как это очень сложный процесс, оборудование для заточки трудно отыскать в обычном магазине. Однако, многие используют для заточки строгальных ножей обычное оборудование. Но нужно помнить, что для этого необходим современный инструмент с низкими оборотами, имеющий водное охлаждение. А также следует использовать новый камень, с ровной поверхностью, лучше подойдет камень, имеющий водный принцип работы. Если вы не специалист и у вас нет необходимого оборудования, заточить строгальный нож можно за определенную плату на автомобильных мастерских, где найдется такое точило.

Видео

Процесс затачивания ножа или любого инструмента не требует каких-либо выдающихся навыков или знания особых движений. В большинстве случаев заточка ножа, даже самого оригинального и дорогостоящего, может быть выполнена обычными абразивными брусками или точильными приспособлениями. Но при одном условии — необходимо стараться выполнять рекомендации специалистов, занимающихся заточкой инструмента в промышленных условиях.

Чем точить нож

На вопрос,как заточить нож, ответов может быть несколько:

- Восстановить инструмент можно с помощью точильного бруска или комплекта трехгранных напильников с мелкой насечкой;

- Использовать приспособление для заточки ножей. Основное отличие данного метода от предыдущего варианта заключается в том, что ложемент под лезвие позволяет выдерживать стабильный угол заточки кромки;

- Использовать станок для заточки ножей.

К сведению!

Что бы ни говорили энтузиасты ручного затачивания, правильно настроенный автомат или миниатюрный станок справится с формированием угла кромки намного лучше ручного бруска.

Для обычных людей затачивание ножевых кромок является повседневным делом, и если существует выбор, использовать станок для заточки ножей своими руками или затачивать лезвие с ручной подгонкой режущей кромки в течение нескольких часов, то,видимо, здравый смысл выберет заточной станок.

Как правильно получить острую кромку кухонного ножа

Движение и наклон лезвия относительно бруска не так очевидны, как могут показаться на первый взгляд. Чтобы правильно понять технику затачивания, можно воспользоваться видео про заточку ножей:

К сведению!

Современные ножи изготавливают из широкого спектра углеродистых и легированных сталей. Каленую кованую сталь необходимо затачивать абразивным брусочком, а относительно вязкую нержавейку только трехгранным напильником.

Лезвия из мягких и вязких сталей с низким содержанием хрома и углерода могут быть заточены напильником, в то же время очень быстро забивают поверхность абразивного бруска. Гибкие кованые лезвия необходимо фиксировать с помощью упора и затачивать бруском, скользящими движениями. Регулярное пользование бруском для заточки кухонных ножей приводит к засаливанию поверхности, которую приходится восстанавливать обдиркой.

Регулярное пользование бруском для заточки кухонных ножей приводит к засаливанию поверхности, которую приходится восстанавливать обдиркой.

Старое приспособление для затачивания кованых ножей изготавливалось в виде двух клиновидных брусков из мореного дуба. Бруски укладывались по обе стороны клинка так, чтобы свободной оставалась режущая кромка, «бутерброд» перетягивался бечевкой и обычным точильным камнем затачивался до остроты бритвы. Клинья из твердой древесины позволяли правильно направить брусок и получить необходимый угол заточки.

По приведенным рекомендациям выполняется ручная заточка ножей для рубанка. На толстое стекло наклеивается мелкозернистая наждачная шкурка, но устанавливается скошенной частью режущей кромки на поверхность абразива и затачивается круговыми движениями.

Более сложной получается заточка керамического ножа, вручную режущую кромку можно подправить надфилем с алмазным напылением, или использовать специальную шлифовальную пасту.

Домашние варианты заточки ножа

Простейшее приспособление для заточки ножей приведено на схеме.

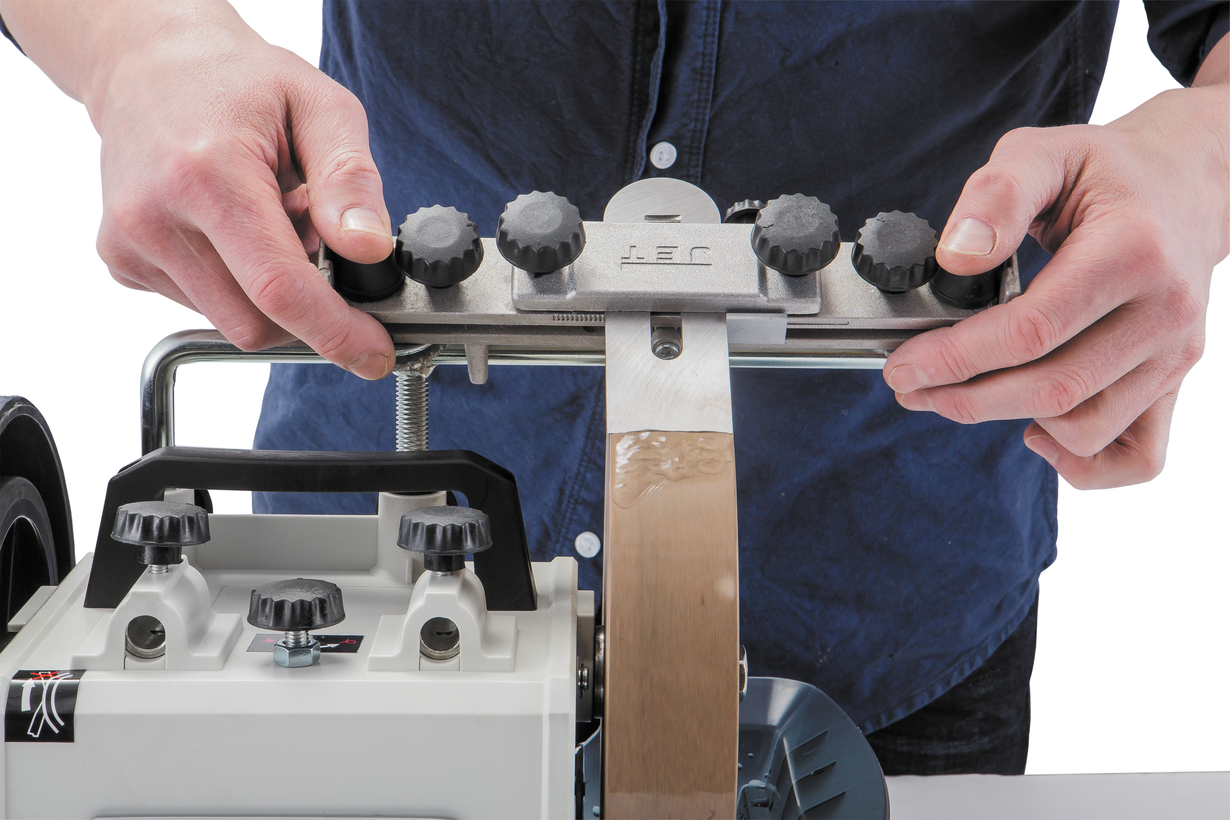

Для заточки строгальных ножей можно собственноручно изготовить приспособление к точилу, изображенное на фото. Такое решение упрощает процесс и позволяет заточить лезвие максимально остро, но отсутствие механизации требует от мастера определенного навыка и сноровки.

Приспособления и станки для правки и заточки ножей

Заточка ножей — занятие, безусловно, творческое и требующее большого терпения и сноровки. Но стоит ли тратить силы и время на решение задачи, с которой может успешно справиться специально сконструированный станок или приспособление для заточки ножей. Если для ножей, домашних инструментов, например, строгальных приспособлений, кухонных или разделочных клинков можно попытаться восстановить режущую кромку лезвия своими руками, то для промышленных объемов не помогут даже приспособления для затачивания. Потребуется мощный и производительный станок.

Потребуется мощный и производительный станок.

Станки для заточки лезвий разделочных ножей

Высшей формой острого ножевого лезвия являются не раритетные модели с хромированными лезвиями и рукоятками из редких пород дерева. Это скорее музейные экспонаты или их дешевая имитация. Образцом остроты лезвия считается разделочный или обвальный нож, которым по 12 часов в сутки разделывают сырое мясо и шкуры. Именно в таких условиях кромка кованого ножа из качественной стали тупится необычайно быстро.

Для небольших объемов разделочных работ затачивать ножевые лезвия можно на простых станках с автоматическим контролем угла режущей кромки.

Для разделочных участков мясоперерабатывающих предприятий чаще всего используют профессиональное оборудование KNECHT USK 160. Станок обладает высокой степенью универсальности, что позволяет выполнять заточку всего ассортимента режущего инструмента, от филейных лезвий до разделочных ножниц.

Станки для заточки режущих элементов столярного инструмента

Заточка ножей для деревообрабатывающих станков требует обязательного применения специализированного станочного оборудования. Если выполнить заточку относительно короткого лезвия домашнего ножа или ручного рубанка можно ручным способом с помощью простейшего приспособления, то длинные и острые лезвия фуганков и строгальных станков необходимо затачивать с использованием механического привода подачи заточного инструмента.

Если выполнить заточку относительно короткого лезвия домашнего ножа или ручного рубанка можно ручным способом с помощью простейшего приспособления, то длинные и острые лезвия фуганков и строгальных станков необходимо затачивать с использованием механического привода подачи заточного инструмента.

Если попытаться заточить инструмент своими руками на точильной чашке без опоры и направляющих салазок, на режущей кромке образуются участки с разным углом заточки. При обработке древесины это приводит к образованию неровной волнистой поверхности доски или массива.

Небольшие плоские ножевые лезвия можно затачивать на простом станке вертикального типа.

Дисковые пилы, как правило, затачивают на станках, оборудованных делителем и поворотным столом.

Универсальные заточные станки

В работе небольших столярных мастерских, деревообрабатывающих участков, ремонтных контор используются универсальные заточные станки, способные затачивать очень большой ассортимент режущих инструментов, в том числе выполнять заточку ножей для гильотины.

В качестве примера можно привести настольную модель станка ВЗ-319. Благодаря жесткой станине и правильно подобранным передаточным числам механического привода агрегат может затачивать практически любой инструмент, от лезвий рубанков до цилиндрических фрез.

Заключение

Заточка ножей давно вышла из рамок ремесленного мастерства в разряд обычной механической операции. Большое количество всевозможных машинок и приспособлений, настольных станков и автоматов способны выполнять непростую работу в течение нескольких минут. Купленная один раз в жизни высококачественная точилка способна прослужить несколько десятилетий, избавив от проблем переточки ножевых лезвий.

Практически у каждого домашнего мастера имеются в наличии режущие инструменты. Со временем режущие кромки теряют былую остроту, и работа таким изделием становится невыносимой. Есть два варианта решения этой проблемы: отдать на заточку инструмент и заплатить немало денег или самому собрать приспособление для заточки ножей и затачивать изделия собственноручно.

Причины притупления лезвия

Притупление лезвия можно объяснить следующим образом. Во время резки на лезвие воздействуют мельчайшие абразивные частицы, будь то фрукты или овощи. Режущая кромка лезвия постепенно стирается, и нож притупляется. Еще одна причина — удержание клинка при резке под определенным углом.

На некоторые участки лезвия нагрузка возрастает, и возникает повышенный износ.

Существуют виды ножей, которые невозможно заточить самостоятельно из-за рельефных лезвий. Также заточке не поддаются ножи, сделанные из керамики. Но, как правило, качество стали у таких изделий высокое, и тупятся они крайне редко. Есть разновидность ножей низкого качества, и их приходится затачивать очень часто. Как показывает практика, если сталь низкого качества, то заточка решит проблему на некоторое время, а потом лезвие опять затупится.

Для заточки ножей понадобятся абразивные круги. Если нет возможности приобрести готовые круги, то их можно изготовить самому с помощью деревянных брусков и наждачной бумаги разной зернистости.

Стандартным углом заточки является 20 – 30 градусов. Во время заточки выдержать угол довольно сложно, и поэтому необходимо изготовить простую точилку для ножей, в которой необязательно выдерживать оптимальный угол. Основное правило при этом процессе — соблюдение точно заданного постоянного угла. Сила здесь не требуется. Главное — чтобы брусок и лезвие встречались под определенным углом. В этом и состоит основное правило техники заточки.

Основные ошибки

Как может показаться на первый взгляд, заточка — это просто, но если углубиться в сам процесс, то можно заметить довольно большое количество различных нюансов. Большинство людей допускают банальные ошибки при заточке ножей, что приводит к неравномерному затачиванию или к порче ножа. Распространенные ошибки

при заточке:

- Режущая кромка не была доточена

. В результате по бокам образуются небольшие заусеницы, которые временно придают остроту лезвию, а после непродолжительной работы ножом лезвие опять становится тупым. Для предотвращения этой проблемы следует тщательно дотачивать обе кромки, а затем, по мере заточки, пользоваться наждачной бумагой или кругом разной зернистости.

Для предотвращения этой проблемы следует тщательно дотачивать обе кромки, а затем, по мере заточки, пользоваться наждачной бумагой или кругом разной зернистости. - Наличие краски, масла, грязи на острие

. Суть в том, что при точении жир, грязь масло и другие компоненты смешиваются со шлифовальными абразивами и приводят к появлению царапин и микросколам лезвия. После такого точения лезвие быстро тупится. - Важную роль играет нажим

. Необходимо запомнить одно простое правило: острота зависит не от применяемой силы, а от длительности заточки. Чрезмерно сильный нажим приводит к откалыванию микрочастиц от лезвия и к некачественной заточке. - Неправильный выбор угла

. Угол может меняться — в зависимости от марки стали и от предназначения инструмента. Для домашних кухонных ножей он составляет 20 — 25 градусов. Для остальных типов лезвий, которым предстоит выдерживать большие нагрузки и работать с твердыми материалами, угол будет равен 40 градусов.

Руководствуясь простыми, но в то же время уместными правилами для заточки, можно не только сэкономить время, но и не испортить изделие.

Точилка «Домик»

Неплохое приспособление для наточки ножей. Несмотря на простую конструкцию, точилка хорошо справляется со своей задачей. Эта конструкция состоит из бруска прямоугольной формы, верхняя грань которого сделана в виде двускатной крыши. Угол наклона одной грани составляет 20 — 25 градусов, что является оптимальным. Изделие необходимо установить лезвием впритык к одному из гребней крыши, затем взять абразивный круг или брусок с наждаком и произвести движение по горизонтальной линии. Таким образом обеспечивается неизменный угол наклона, что приводит к равномерной заточке лезвия.

Существуют и сложные конструкции самодельного точильного станка. Для изготовления понадобятся следующие материалы:

- Кусок доски размером 500х150х20 мм.

- Металлическая шпилька с резьбой, которая послужит направляющей для бруска.

- Болты и гайки М8 и саморезы по дереву.

- Прижимные гайки или гайки — «барашки».

- Обычный текстолит или оргстекло, которое будет служить в качестве подложки под нож и своеобразной подвижной станиной.

- Для крепления ножа следует взять неодимовый магнит. Обычный не подойдет, так как прижимная сила у него довольно мала.

Доску необходимо почистить, обработать, а затем сделать из нее прямоугольник. Еще одну доску следует сделать прямоугольной формы, которая будет выполнять функцию стойки или опоры. Ее высота должна быть такой, чтобы наклон основной доски равнялся 20 градусам. Скрепить их между собой можно саморезами по дереву. Затем получившуюся конструкцию приделать к верстаку или вырезать заблаговременно столешницу, к которой будет крепиться одна из шпилек. После надежного крепления шпильки к столешнице нужно взять брусок 200х100 и проделать в нем два отверстия: одно для основной шпильки, на которой и будет крепиться подвижная каретка с точилом, а другое — для шпильки, которая прикреплена к столешнице.

Теперь можно приступить к сбору каретки с держателем точила. На шпильку, которая будет держать каретку, необходимо изготовить два зажима из дерева, плексигласа или металла. В зажимах просверлить отверстия, надеть на шпильку и зафиксировать с двух сторон гайками. Каретка будет вращаться свободно по своей оси.

В зажимах просверлить отверстия, надеть на шпильку и зафиксировать с двух сторон гайками. Каретка будет вращаться свободно по своей оси.

Следующим этапом станет установка неодимового магнита на ранее заготовленную пластину. В ней необходимо проделать продольный паз — для того чтобы штатив можно было смещать вверх и вниз. В середине станины просверлить отверстие и вставить болт с гайкой, который, в свою очередь, будет прижимать пластину. На конце пластины можно просто приклеить неодимовый магнит для удержания ножа.

Самодельное устройство готово к использованию. С его помощью можно затачивать стамески и рубанки.

Следует заметить, что затачивание осуществляется без воды, поэтому абразивная бумага или круг будут сильно изнашиваться, но для заточки ножей и инструмента в домашних условиях этот вариант вполне подходит.

Домашняя ножеточка

Если в хозяйстве имеется заточной станок, он облегчит процесс, но есть одно обстоятельство. При заточке на станке практически невозможно равномерно давить на нож. Поэтому можно изготовить прибор для заточки ножей, который будет служить направляющей для лезвия и обеспечит равномерный нажим. Получится простая, но эффективная электроточилка. Для ее изготовления понадобятся следующие комплектующие:

Поэтому можно изготовить прибор для заточки ножей, который будет служить направляющей для лезвия и обеспечит равномерный нажим. Получится простая, но эффективная электроточилка. Для ее изготовления понадобятся следующие комплектующие:

- Брус.

- Четыре болта или четыре шпильки с резьбой М8.

- Четыре барашка.

- Саморезы по дереву.

Напротив электроточила крепится направляющая, по которой будет передвигаться бегунок. Саму направляющую можно прикрепить к верстаку или же изготовить предварительно станину. Она должна быть подвижной. Для этого можно прорезать в станине продольный паз и зафиксировать штатив двумя шпильками. Затем взять два бруска, по бокам просверлить отверстия, вставить шпильки и с обеих сторон затянуть их барашками. Следующим шагом станет крепление, на котором будет лежать режущее изделие. Это можно сделать при помощи небольших кусков бруса, которые следует прикрепить по бокам движущейся каретки.

После этого можно приступить к заточке. Подвижную каретку выставить на нужную высоту и зажать барашками. Сам штатив придвинуть на нужное расстояние, надежно закрепить и произвести заточку изделия, передвигая нож по боковым направляющим.

Подвижную каретку выставить на нужную высоту и зажать барашками. Сам штатив придвинуть на нужное расстояние, надежно закрепить и произвести заточку изделия, передвигая нож по боковым направляющим.

Точилка LM

Если в перспективе планируется заняться профессиональной заточкой инструмента в большом количестве, то можно изготовить точило, которое называется: Lansky-Metabo. Чертежи приспособления

для заточки ножей своими руками выглядят следующим образом:

Если изделие зажать в зажимах корневой частью, то угол заточки будет наибольшим. Нож с таким углом можно использовать в качестве «колуна» и обработки твердых пород древесины. Также с легкостью можно наточить ножи и от фуговального станка. Зажимы для ножа можно изготовить из уголка или из дерева. Недостатком этой конструкции является сложность при сборке и большое количество деталей.

Если нет возможности собрать сложный инструмент для заточки ножей, то можно обойтись подручными средствами и изготовить ручные точилки для ножей. Простую точилку можно смастерить из угловой рамы, в которую вмонтирован оселок.

Простую точилку можно смастерить из угловой рамы, в которую вмонтирован оселок.

Если точилку дополнить скользящей кареткой, то не придётся удерживать нож под определенным углом, что, в свою очередь, хорошо скажется на заточке лезвия. Для изготовления подвижной каретки понадобятся брусок треугольной формы и магнит. Лучше всего использовать неодимовый магнит, позволяющий притянуть нож и надежно его зафиксировать. Если такой магнит отсутствует, то можно взять комплектующие из HDD (жесткого диска).

Перед тем как, отдать нож или другое изделие для заточки, следует ознакомиться с материалом, который поможет не только в изготовлении точила своими руками, но и сэкономит некую сумму. Главным аспектом является получение дополнительного опыта, который пригодится в дальнейшем.

Если вы считали, что существуют самозатачивающиеся ножи – это миф, придуманный маркетологами, чтобы продавать свою продукцию. Любой нож рано или поздно будет затупляться.

А значит, вам придется искать решения для исправления этой ситуации. Сегодня редакция сайт расскажет какие способы и инструменты для этого нужно использовать и вообще, что делать когда у вас затупился нож.

Читайте в статье:

Виды устройств для заточки ножей

С самых первых дней современной цивилизации существует камень. И почти столько же металл. Именно поэтому точильный камень стал одним из первых устройств, которое пришло на выручку человеку разумному. Простой, а главное доступный инструмент успешно справляется со своей задачей многие тысячелетия.

Впрочем, в современном мире точильным камнем можно наточить разве что простой охотничий нож. В остальных случаях качество будет оставлять желать лучшего. Кроме того, камнем точатся только мягкие металлы, и если режущая часть лезвия имеет твёрдость выше 55 HRC, то подручными средствами её не наточишь.

Рассмотрим виды устройств для заточки ножей. Если говорить о том, какой абразивный материал используется, то инструменты могут быть выполнены в виде брусков или точильных камней. По типу привода: ручные или электроприводные. Обычно на домашних кухнях можно встретить простой механический станок.

По типу привода: ручные или электроприводные. Обычно на домашних кухнях можно встретить простой механический станок.

И именно этот угол заточки необходимо выдерживать. Однако, не все бытовые инструменты способны наточить нож правильно. И именно поэтому в этой статье редакция сайт расскажет какие варианты можно использовать для того, чтобы наточить нож под определённые цели.

Важно!

Каждый тип лезвия имеет свой угол кромки, и во время заточки его необходимо удерживать по всей длине обрабатываемой поверхности изделия.

Мастера-точильщики даже проводят специальные мастер-классы по заточке ножей с помощью природного камня. Породы настоящих натуральных точильных камней не купишь в обычном магазине. Интересно, что перед процессом обработки его замачивают в воде, иногда с мыльным раствором, а после работы высушивают.

Бруски для заточки ножей

Бруски для заточки ножей – одни из самых доступных устройств для любой хозяйки. Обычно они представляют собой специальные прямоугольные бруски со специальных абразивным покрытием. Такие бруски пригодятся для заточки столярных инструментов в гараже, а также домашней утвари.

Такие бруски пригодятся для заточки столярных инструментов в гараже, а также домашней утвари.

Точильные бруски в зависимости от материала могут быть как природного происхождения, так и синтетические. От этого зависит их износостойкость и тип зернистости. А значит и качество заточки. Рассмотрим основные виды материалов, которые используются при изготовлении точильных брусков:

- природные камни

, типа новакулита или японского водного камня. Работать с таким инструментом не очень просто. Они требуют определённых навыков и мастерства; - бруски с алмазным напылением

. Синтетические, обладают высокой степенью износостойкости. Отличаются доступной ценой; - из керамики

. Относятся к более современному виду брусков для заточки. Сочетают крепость алмазного покрытия с твёрдостью природного камня; - искусственные: электрокорунд или карбид

. Быстро стачивающийся абразив, отличается низким качеством и такой же ценой.

С другой стороны, искусственные абразивы стоят намного дешевле природных аналогов. Они создаются путём смешивания алмазных порошков разных фракций, а также электрокорунда и карбида.

Они создаются путём смешивания алмазных порошков разных фракций, а также электрокорунда и карбида.

Важно!

Огромное значение при этом имеет материал, использующийся для склеивания породы, а также процентное соотношение всех элементов. Чем крепче и качественнее состав (это касается и самих частичек), тем более стойким будет точильный абразив.

Вариации связки могут быть мягкого типа и жёсткого типа. В первом случае кристаллики наклеиваются строго на поверхность их основания, выполненного из сплава никеля. По сути, кристаллики расположены очень тонким слоем на бруске. Мягкая связка – это хаотичное расположение связующих и абразивных элементов. Второй тип менее износостойкий.

Точильные камни для ножей

Как мы уже замечали ранее, более эффективными средствами заточки ножей являются натуральные природные камни. Их эффективность доказана на всех этапах заточки. Искусственные аналоги, хотя и отличаются износостойкостью и доступной ценой, однако не смогут похвастаться идеальной остротой. Натуральные точильные камни требуют особого ухода, ведь важнейшее правило мастера – идеально ровная поверхность точильного камня.

Натуральные точильные камни требуют особого ухода, ведь важнейшее правило мастера – идеально ровная поверхность точильного камня.

Мнение эксперта

Консультант по подбору инструмента ООО «ВсеИнструменты.ру»

Спросить у специалиста

“Чтобы проверить степень выравненности камня, воспользуйтесь простым методом. Смочите брус и поместите его на бумажный лист на ровную поверхность. Отпечаток позволит вам оценить степень ровности камня”.

Новакулиты, или «арканзасские», «турецкие», «бельгийские» камни – природные сланцы и халцедоны с вкраплением мельчайших частиц граната и кварца. Сегодня используются как природные камни, так и их искусственные заменители.

Мусат для заточки ножей

Мусат со стороны чем-то напоминает напильник. Во всяком случае именно такое сравнение приходит на первый взгляд. Особенность работы этого инструмента состоит в том, что поверхность его намагничена, а значит, на вас не будет сыпаться металлическая мука.

Каждый тип мусата предназначен для заточки определенного вида инструмента, и отличается разной степенью универсальности. Так, например, круглый мусат весит немного, а вот овальный точит лучше, так как его грани обеспечивают более полный контакт с обрабатываемой поверхностью. Четырёхгранные – более универсальные, здесь можно более качественно доработать необходимый угол заточки.

Так, например, круглый мусат весит немного, а вот овальный точит лучше, так как его грани обеспечивают более полный контакт с обрабатываемой поверхностью. Четырёхгранные – более универсальные, здесь можно более качественно доработать необходимый угол заточки.

Бытовые ручные станки для заточки ножей

Разнообразие вариантов точильных ножей позволяет выбрать тот инструмент, который необходим. Это и привычные домашние мини-точилки, известные практически каждому, и более специфические приспособления с полировальным кругом. Как и более профессиональные, бытовые системы, заточки ножей могут использовать подвижный или неподвижный абразив. Угол заточки в этом случае зависит от положения режущего инструмента. Ручные инструменты подобного типа, несмотря на свою простоту и относительную дешевизну, трудоёмки в эксплуатации.

Бытовые электрические станки для заточки ножей

Электрические точильные машины более удобные. Работа с ними экономит время. Чаще всего такие приводные машинки имеют различные режимы работы, которые регулируются переключателями.

Внутри точилки расположен точильный диск с абразивным покрытием. При подаче электричества диск начинает вращение. Шлифовальные круги скрыты внутри защитного кожуха. Несмотря на наличие диска, такие станки достаточно компактны. А угол заточки регулируется специальной пружиной, что полностью исключает ошибки в заточке.

Профессиональные ручные точилки для заточки ножей

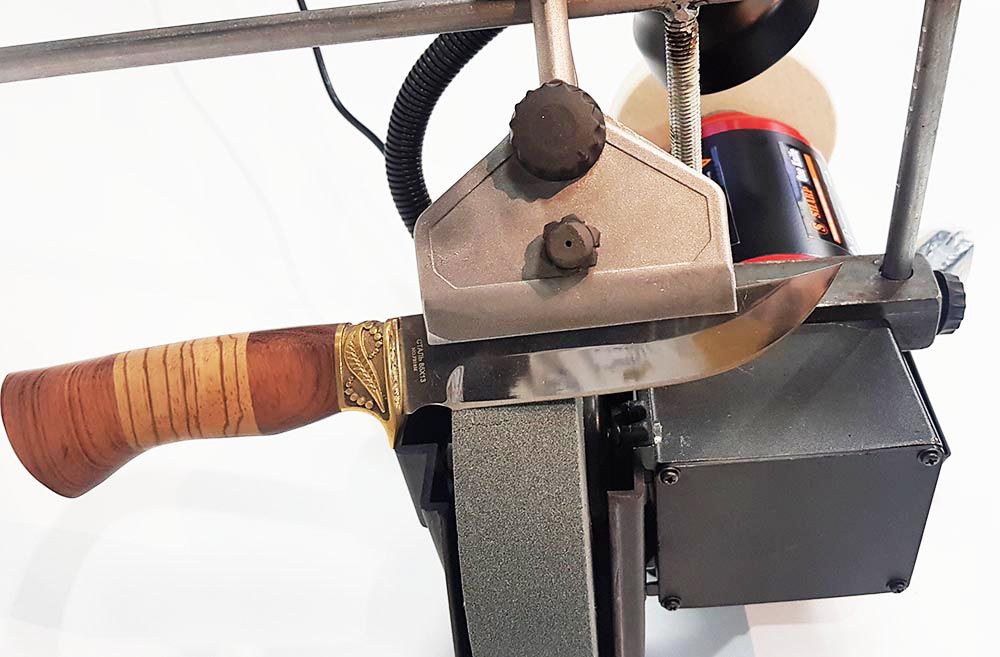

Профессиональный ручной инструмент немного напоминает столярные тиски. Предмет заточки, собственно, нож, зажимается специальными фиксаторами.

Далее мастер путём определённого движения начинает заточку, двигаясь по абразивной пластине Сам точильный станок устанавливается на упор. Здесь очень важно правильно закрепить станок и избежать соскальзывания прибора во время затачивания.

Такие ручные точильные аппараты позволяют использовать разные абразивы, есть возможность регулировки угла заточки в широком диапазоне.

Профессиональные электрические станки для заточки ножей

В профессиональном инструменте предусмотрено большое количество насадок и сменных дисков. Камень из электрокорунда и доводочный кожаный диск вращаются со скоростью 90 об/мин, причём, первый помещён в поддон с водой. Сочетание низких оборотов и постоянного охлаждения даёт качественную обработку изделий уже на этапе формирования режущего края.

Камень из электрокорунда и доводочный кожаный диск вращаются со скоростью 90 об/мин, причём, первый помещён в поддон с водой. Сочетание низких оборотов и постоянного охлаждения даёт качественную обработку изделий уже на этапе формирования режущего края.

Профессиональные станки отличаются своей универсальностью. Обычно это аппарат с массивным абразивным диском. Такие инструменты позволяют точить не только ножи, но и слесарный инструмент, к примеру, рубанки и стамески. А на финальных этапах работы обеспечивают лезвию бритвенную остроту.

Как правильно заточить нож

Однако, прежде, чем начинать процесс заточки лезвия, важно понимать технологию заточки. И азы.

Оптимальные углы заточки и степень остроты для кухонных ножей

Существует десятки типов разновидностей ножей для разных целей: это кухонные ножи, ножи для работы по металлу. В целом, острота клинка зависит от формы лезвия. А она, в свою очередь, должна соотноситься с определёнными чёткими соответствиями соотношений между клинком и лезвием. Рассмотрим правильные углы заточки разных инструментов.

Рассмотрим правильные углы заточки разных инструментов.

К сведению!

Некоторые типы ножей могут быть такими острыми, что способны перерубать металл. Острейшими из них считаются клинки с углом заточки 50° – такие версии при определённой марке стали могут перерубать гвозди.

Как наточить нож в домашних условиях бруском

Процесс этот несложный, но довольно кропотливый. Без опыта заточки пробовать данный процесс бессмысленно. Обычно мастера используют два точильных бруска с разной абразивной плотностью – с крупным зерном и мелким.

Совет!

Лезвие ножа должно обязательно быть влажным. Можно использовать специальные масла или точильные смазки.

Следующий шаг – выбор угла заточки. Здесь мы ориентируемся на таблицу выше и берём диапазон от и до. Не забывайте, чем меньше угол заточки, тем быстрее нож затупится. Для новичка будет сложно выдержать одинаковый угол. Для того чтобы успешнее пройти этот этап, важно держать нож обеими руками.

Аккуратно положите лезвие на клинок, спустите его угол к точильной поверхности и начинайте работу. Начинаем работу на крупнозернистом бруске, а потом, когда наступает этап шлифования кромки, продолжаем мелким абразивом.

Начинаем работу на крупнозернистом бруске, а потом, когда наступает этап шлифования кромки, продолжаем мелким абразивом.

Как в домашних условиях заточить нож мусатом

Заточка проходит на весу. Клинок проводят по всей длине инструмента, обычно хватает нескольких таких «проездок».

Процесс заточки мусатом достаточно прост. Инструмент располагают в одной руке, нож – в другой.

Как правильно точить нож на электрическом точильном станке

Процесс заточки практически не отличается от заточки ручным способом. С той лишь разницей, что в этом случае смачивается не клинок, а сам точильный диск. Чаще всего для охлаждения диска используется специальный лоток. А весь процесс идет автоматически.

Типичные ошибки при заточке ножей своими руками

Всем известно, что лучше предотвратить ошибки, чем их потом исправлять. Именно поэтому редакция сайт подготовила перечень самых часто встречающихся промахов новичков во время заточки ножей:

- Неправильно выдержанный уровень угла заточки.

- Переточка лезвия. Возникает при излишнем давлении на точило лезвием, из-за чего оно может повредиться или даже треснуть.

- Заточка неподготовленного инструмента или изношенный точильный диск.

- Использование мусата на всех этапах работ.

- Как мы помним, мусат используется для доводки режущей кромки. Использование абразива мелкой зернистости.

Все эти тонкости важно учитывать уже на этапе организации работ. О том, как правильно наточить нож бруском, смотрите в этом видео.

Изготовление своими руками станка для заточки ножей

Покупка готового станка для заточки ножей не всегда необходима. Для бытовых нужд можно сделать его своими руками. Неважно, механический или электрический станок вы будете создавать – ориентируйтесь, как уже говорилось ранее, на уже существующие схемы и чертежи.

Какие нужны инструменты для изготовления ножеточки своими руками

Для изготовления простейшего станка нам потребуются: обычный брусок ДСП, можно использовать элементы старой корпусной мебели. Подготовьте для работы: металлический стержень, небольшой кусок листовой стали толщиной 1 мм., несколько винтов для крепления конструкции, любой абразивный материал, электролобзик и шуруповёрт.

Подготовьте для работы: металлический стержень, небольшой кусок листовой стали толщиной 1 мм., несколько винтов для крепления конструкции, любой абразивный материал, электролобзик и шуруповёрт.

Пошаговая инструкция изготовления точильного станка своими руками

Рассмотрим сборку простейшей ножеточки своими руками из подручных материалов.

Итак, наш точильный станок готов к работе. Надеемся, что наше повествование будет для вас полезным. С помощью них вы сможете сделать простейшие точильные ножи.

Практически каждый человек в жизни сталкивается с вопросом относительно заточки ножей. Ведь любой ножик, независимо от его качества, рано или поздно тупеет. Поэтому за лезвием необходимо тщательно ухаживать.

В магазинах сегодня можно выбрать любую точилку среди огромного разнообразия.

Какие бывают камни для заточки

В целом существует несколько основных видов таких приспособлений. А именно:

Масляные, на поверхности которых масло, специально для экономии материала.

Водные, аналогичный предыдущему, но здесь применяется вода.

Натуральные, обработанные промышленным способом.

Искусственные, сделанные из не природных материалов.

Резиновые, встречающиеся крайне редко. Совершенно неудобные в эксплуатации.

Нюансы в вопросе заточки

В заточке каждого ножика бывают свои моменты.

Например, японский самостоятельного типа заточки требует особого внимания довольно опытного специалиста, поскольку японский вид стали довольно хрупкий. Чтобы их точить производители дают рекомендацию применять разные водные камни, наделенные разнообразной зернистостью.

Хозяйки для заточки применяют точилки, купленные в магазине. При использовании нескольких ножей, их острота сохраняется дольше.

А ведь это очень немаловажно, даже несмотря на то, что это отнимает массу времени и силы.

Как правильно точить ножи?

Для этого необходимо создавать специальные условия. Благодаря им ножик будет оставаться острым еще очень долго.

Благодаря им ножик будет оставаться острым еще очень долго.

Поэтому важно верно подобрать угол, при котором будете точить ножи. Согласно основному правилу в этом вопросе, чем меньше угол, под которым затачивается нож, тем прочнее получится режущая кромка.

Важно не забывать, что от максимальной остроты зависит следующая заточка. Чем острее будет нож, тем быстрее придется его точить. При этом сделать его снова «работоспособным» будет гораздо сложнее.

Зачем затачивают ножи?

Смысл заточки — восстановление остроты лезвия. Для этого позаботьтесь о верном угле затачивания. То есть нужно восстановить заданный ранее угол, соответствующий нормам с технологической точки зрения.

Чтобы проверить, насколько качественно произведена заточка, разрежьте материал, который режется лезвием именно этого ножа. Если материал разрежется элементарно, Вы сделать всё совершенно верно.

Возможные проблемы в процессе заточки

Для того чтобы правильно подобрать нужный угол, важно иметь определенный опыт, без которого достаточно сложно справиться в этом вопросе. А уж тем более, если не будет специального оборудования для этого.

А уж тем более, если не будет специального оборудования для этого.

Ведь если ножик держать руками в процессе заточки, достаточно сложно добиться его идеальной «остроты» в результате.

Чем точат ножи дома?

Иногда бывает и такое, что нож нужно быстренько сделать острым. Здесь может пригодиться брусок древесины, ножовка, наждачка, тарелка из керамики, стамеска и т.п.

А есть и вовсе те, кто может произвести заточку о фундамент из цемента с песком. Но, такой способ вовсе не рекомендуется. Ведь существует масса иных и более проверенных!

Наилучший среди всех – изготовить самодельное приспособление. Это не только удобно, но и мало отличимо от заводского.

Как точить строгальный нож

С ножиками такого плана под силу справиться опытному мастеру-профессионалу, у которого есть не только знания, но и навыки в этом деле. Процесс довольно сложный на самом деле.

При этом в простом магазине оборудование для заточки такого ножа довольно сложно найти. Следует знать, что здесь поможет современный инструмент, в котором можно выставить низкие обороты с водным охлаждением.

Следует знать, что здесь поможет современный инструмент, в котором можно выставить низкие обороты с водным охлаждением.

Нужно применять новый камень, на котором ровная поверхность. Лучшим будет именно водный вид камня.

Кроме того, не имея определенного опыта и навыков заточки строгальных ножей, можно также обратиться на СТО, где наверняка имеется такое оборудование, как точило.

Приспособление для заточки ножей своими руками — инструкция! Как самостоятельно заточить нож до бритвенной остроты Чертежи самодельных точилок для ножей.

Если вы считали, что существуют самозатачивающиеся ножи – это миф, придуманный маркетологами, чтобы продавать свою продукцию. Любой нож рано или поздно будет затупляться. А значит, вам придется искать решения для исправления этой ситуации. Сегодня редакция сайт расскажет какие способы и инструменты для этого нужно использовать и вообще, что делать когда у вас затупился нож.

Читайте в статье:

Виды устройств для заточки ножей

С самых первых дней современной цивилизации существует камень. И почти столько же металл. Именно поэтому точильный камень стал одним из первых устройств, которое пришло на выручку человеку разумному. Простой, а главное доступный инструмент успешно справляется со своей задачей многие тысячелетия.

И почти столько же металл. Именно поэтому точильный камень стал одним из первых устройств, которое пришло на выручку человеку разумному. Простой, а главное доступный инструмент успешно справляется со своей задачей многие тысячелетия.

Впрочем, в современном мире точильным камнем можно наточить разве что простой охотничий нож. В остальных случаях качество будет оставлять желать лучшего. Кроме того, камнем точатся только мягкие металлы, и если режущая часть лезвия имеет твёрдость выше 55 HRC, то подручными средствами её не наточишь.

Рассмотрим виды устройств для заточки ножей. Если говорить о том, какой абразивный материал используется, то инструменты могут быть выполнены в виде брусков или точильных камней. По типу привода: ручные или электроприводные. Обычно на домашних кухнях можно встретить простой механический станок.

И именно этот угол заточки необходимо выдерживать. Однако, не все бытовые инструменты способны наточить нож правильно. И именно поэтому в этой статье редакция сайт расскажет какие варианты можно использовать для того, чтобы наточить нож под определённые цели.

Важно!

Каждый тип лезвия имеет свой угол кромки, и во время заточки его необходимо удерживать по всей длине обрабатываемой поверхности изделия.

Мастера-точильщики даже проводят специальные мастер-классы по заточке ножей с помощью природного камня. Породы настоящих натуральных точильных камней не купишь в обычном магазине. Интересно, что перед процессом обработки его замачивают в воде, иногда с мыльным раствором, а после работы высушивают.

Бруски для заточки ножей

Бруски для заточки ножей – одни из самых доступных устройств для любой хозяйки. Обычно они представляют собой специальные прямоугольные бруски со специальных абразивным покрытием. Такие бруски пригодятся для заточки столярных инструментов в гараже, а также домашней утвари.

Точильные бруски в зависимости от материала могут быть как природного происхождения, так и синтетические. От этого зависит их износостойкость и тип зернистости. А значит и качество заточки. Рассмотрим основные виды материалов, которые используются при изготовлении точильных брусков:

- природные камни