Расход цинка при горячем цинковании: Расход сырья на горячее цинкование

- Расход сырья на горячее цинкование

- Цинкование Горячее — Энциклопедия по машиностроению XXL

- Процесс горячего цинкования — Вестерн Технолоджис

- 20 лет цинкуем вместе! — НКП «Центр по развитию цинка»

- ZINGA | ПРОМЫШЛЕННЫЕ ПОКРЫТИЯ ZINGAMETALL

- Цинкование легированных сталей в Челябинске

- горячее цинкование понимают нанесение цинкового покрытия на поверхность металлических изделий преимущес

- Контроль расхода цинка при горячем цинковании погружением

- Минимизация потребления цинка на линиях горячего цинкования

- Здания, покрытые тканью с горячим цинкованием

- Стоимость недо- и оцинковка

- Услуги горячего цинкования | Суртех Индастриз

- Горячее цинкование методом погружения | Wuppermann AG

Расход сырья на горячее цинкование

Основным материалом, вводимым в процесс горячего цинкования, является, конечно, цинк. Средний расход цинка на одну тонну оцинкованной продукции в среднем по странам ЕС равен 75 кг. Основные данные по расходу реагентов и возникающим отходам с отклонениями от среднего даны в таблице 9.10.

Таблица 9.10. Потребляемые вещества и энергия и уровень образующихся отходов в операции цинкования.

|

Уровень потребления вещества

| |

|

Цинк

|

20 — 200 кг/т

|

|

Возвращаемый цинк (из золки)

|

0 – 15 кг/т

|

|

Энергия

|

180 – 1000 кВт-ч/т

|

|

Уровень эмиссии

| |

|

Извлекаемый газ от ванны

|

1500 – 12000 м3/т

|

|

Выделения в воздух от ванны

| |

|

Пыль

|

10 – 100 мг/м3

|

|

Цинк

|

2 – 20 мг/м3

|

|

Хлористый водород

|

1 – 2 мг/м3

|

|

Свинец

|

Не определяется

|

|

Прочее

| |

|

Гартцинк

|

5 – 30 кг/т

|

|

Продукты сгорания (NOx, CO/CO2, SO2)

|

500 – 3250 м3/т

|

|

Пыль, задерживаемая на фильтре

|

0,1 – 0,6 кг/т

|

Если рассматривать результаты, представленные в последней таблице, то поражает разброс данных, и это нужно прокомментировать. Прежде всего, величина 200 кг цинка на тонну продукции относится к цинкованию методом центрифугирования. Разброс в количестве возвращаемой золки, а также золки, образующейся на тонну продукции, обусловлен частично различиями в квалификации оцинковщиков, действующих у ванны, частично особенностями используемого флюса. Производство гартцинка также частично обусловлено качеством флюса, частично условиями созревания гартцинка, частично качеством металла самой ванны.

Прежде всего, величина 200 кг цинка на тонну продукции относится к цинкованию методом центрифугирования. Разброс в количестве возвращаемой золки, а также золки, образующейся на тонну продукции, обусловлен частично различиями в квалификации оцинковщиков, действующих у ванны, частично особенностями используемого флюса. Производство гартцинка также частично обусловлено качеством флюса, частично условиями созревания гартцинка, частично качеством металла самой ванны.

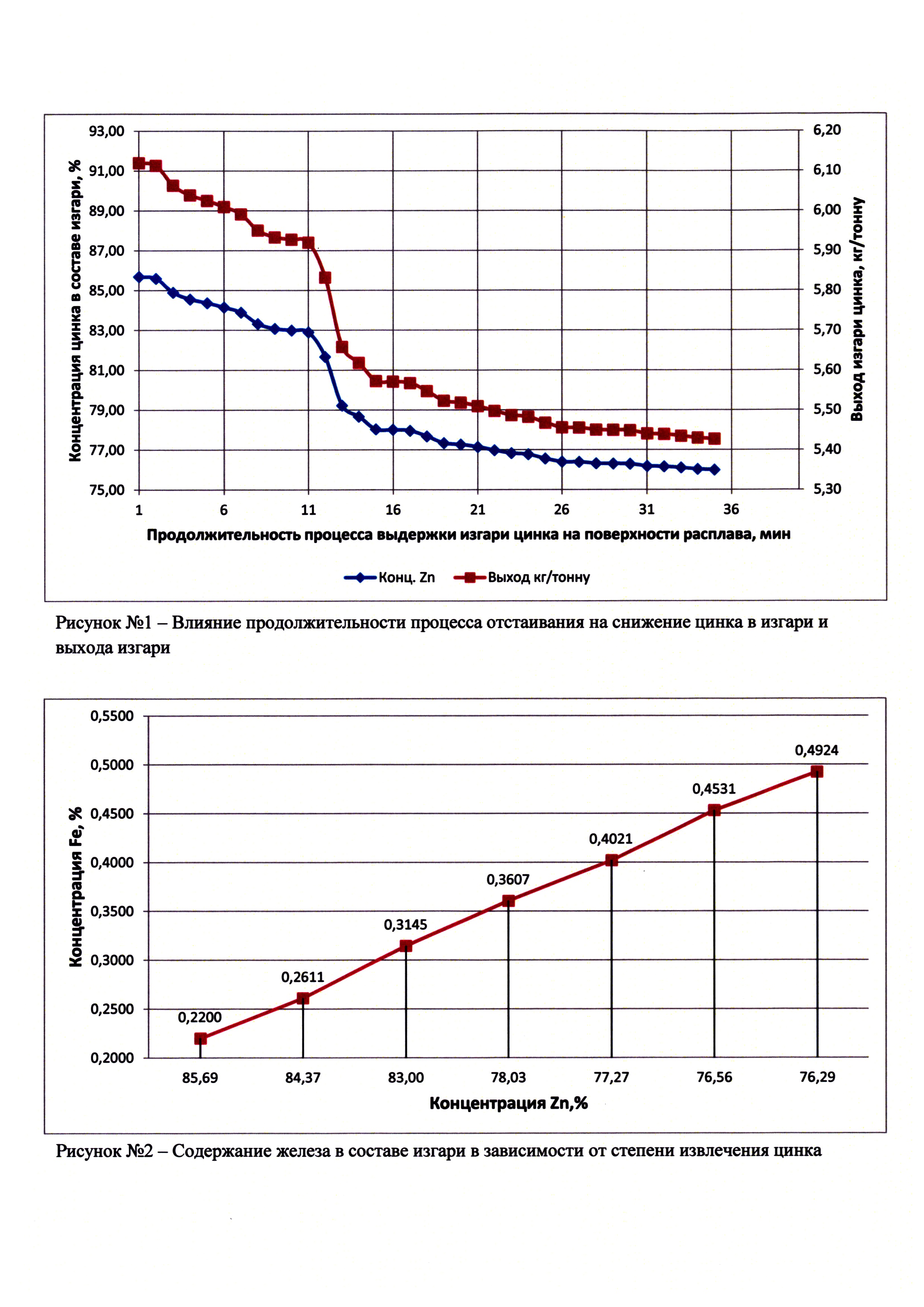

Зависимость удельного расхода цинка от качества работы оцинковщиков видно из данных, представленных (рис. 9.3) и комментариев эксперта, которые для удобства даны в вольном переводе.

Рис. 9.3. Характер изменения удельного расхода цинка в одной из американских фирм по мере введения технологических усовершенствований.

Расход цинка на тонну металла

Экспертом отмечаются следующие моменты:

- Вначале была эмпирическая технология. Никто не следил за качеством флюса (вернее, за содержанием железа в нем), поскольку сам флюс готовился на отработанной кислоте.

Расход цинка поэтому был необычно высоким (113-115 кг/т).

Расход цинка поэтому был необычно высоким (113-115 кг/т). - Когда перешли на тройной флюс и занялись проблемой золки, ситуация нескольку улучшилась (82 кг/т).

- Переход на более низкую температуру ванны снизил расход цинка до 62-65 кг/т.

- С 1994 г. начали наводить общий порядок на производстве, в результате снизили удельный расход с 65 до 60 кг/т.

- Наконец, осуществили два крупных изменения в технологии – сначала ввели 0,1% висмута (для повышения жидкотекучести расплава), затем технологию «Технигальва» (правда, при концентрации меньшей, чем рекомендовано разработчиками технологии). В результате расход снизился до 51-52 кг/т, что находится на уровне чуть лучше, чем рекламируется западно- европейскими производителями оцинкованной продукции.

Напомним, что в Европе принята формула для расчета цинка, наносимого на изделия:

GИ = Gполн – Gгц – Gз

где GИ – количество цинка, нанесенного на изделия; Gполн — общее количество израсходованного цинка; Gгц – количество образовавшегося гартцинка, кг/т; Gз – количество собранной золки, кг/т.

В этой формуле, вообще-то говоря, у второго и третьего членов правой части уравнения должны стоять коэффициенты (0,96 для гартцинка и 0,9 для золки), но для простоты расчета эти коэффициенты убраны.

Для рассматриваемой фирмы это означает, что GИ равно 42,2 кг/т, что значительно лучше, чем в странах Западной Европы (по данным отчета по предыдущему посещению делегации из России – 45-50 кг/т). Это различие, однако, можно объяснить тем, что на данной ванне цинкуются изделия с толщиной стенки 5,6 мм (уд. поверхность 46 кв. м/т), что заметно больше, чем толщины материала обычно цинкуемых изделий (3-4 мм, уд. поверхность 85-65 кв.м/т).

Если мы прибавим достигнутые в данной фирме величины образования гартцинка и золки к европейским показателям, то получим величину 59 кг/т – величину, к которой следует стремиться в настоящее время.

Таблица 9.11 Расшифровка удельных (в процентах) и полных расходов на функционирование ванны горячего цинкования.

|

Наименование расхода

|

Тысяч долларов

|

%

|

|

Прибыль и амортизационные расходы

|

711

|

24,3

|

|

Энергия

|

209

|

7,1

|

|

Административные расходы

|

102

|

3,5

|

|

Поддержание установки в рабочем состоянии

|

100

|

3,4

|

|

Расходы на цинк

|

788,5

|

27,1

|

|

Расходы на рабочую силу

|

798

|

27,3

|

|

Расходы на реактивы

|

150

|

5,2

|

|

Затраты на переработку отработанной кислоты

|

60

|

2,1

|

Для американского предприятия дана также более детальная расшифровка расходов, которая представляет определенный интерес для нас и которая поэтому дана в таблице 9. 11 (напоминаем, что данные относятся к 1999 году, и сейчас соотношение может быть совершенно иным).

11 (напоминаем, что данные относятся к 1999 году, и сейчас соотношение может быть совершенно иным).

Необходимо прокомментировать данные этой таблицы.

- В цехе используется труд всего 22 рабочих. Средняя зарплата легко рассчитывается, она составляет 3000 долларов в месяц.

- Вызывают удивление низкие административные расходы (3,5%). Наверняка, если сравнить с нашими предприятиями, эта цифра окажется совсем другой.

- Довольно высоки расходы на реактивы, а также на утилизацию отработанной кислоты (5,2 и 2,1%, соответственно).

- Расход энергии составляет 7,1% и, по утверждению эксперта, это много. За счет увеличения изоляции на дне ванны и за счет использования более эффективных горелок, использования отработанного тепла и проведения других технических мероприятий можно снизить расход энергии с 209,2 тысяч долларов до 128,9 тысяч долларов.

Возможно Вас так же заинтересуют следующие статьи:

comments powered by HyperComments

Цинкование Горячее — Энциклопедия по машиностроению XXL

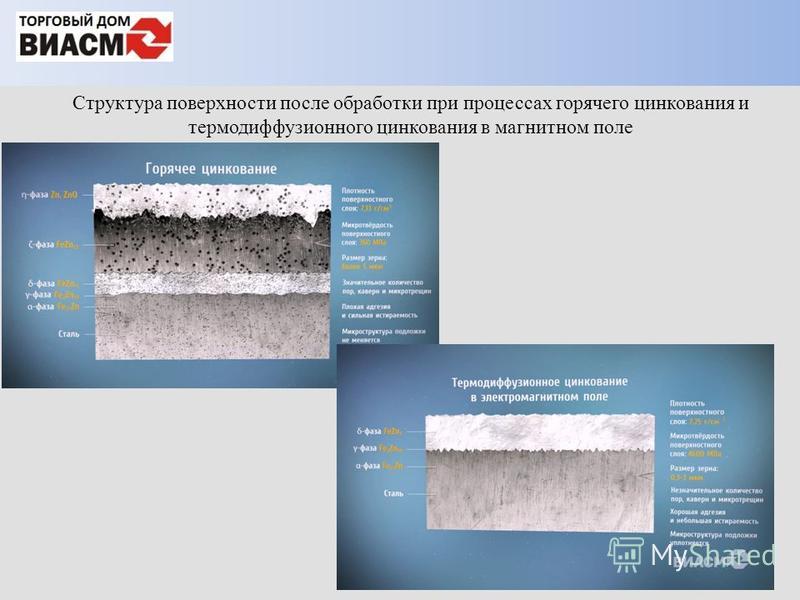

Металлизацию (термодиффузионное цинкование, горячее Цинкование, гальванопокрытия, облицовку, электролитическое осаждение) осуществляют нанесением слоя металла, анодного к металлу обеих сопрягаемых поверхностей, на все элементы соединения либо на основные его элементы, крепёжные детали и т. п. (рис. 50), а также нанесением обогащённой цинковым пигментом краски при достаточной толщине слоя (75…375 мкм). Электродный потенциал металла покрытия должен быть менее благородным, чем электродные потенциалы каждого металла пары или по крайней мере катодного металла пары.

[c.173]

п. (рис. 50), а также нанесением обогащённой цинковым пигментом краски при достаточной толщине слоя (75…375 мкм). Электродный потенциал металла покрытия должен быть менее благородным, чем электродные потенциалы каждого металла пары или по крайней мере катодного металла пары.

[c.173]

Горячее цинкование. Цинкование горячим способом осуществляется путем погружения очищенных от окислов и жировых загрязнений стальных изделий в ванну с расплавленным цинком. После извлечения изделий из ванны на их поверхности остается пленка цинка, которая в результата затвердевания образует слой плотного покрытия.

[c.221]

Цинкование горячим способом широко распространено — свыше 80% потребляемого на покрытие цинка расходуется па горячее цинкование цинкованию подвергают листовую сталь (кровельное железо), проволоку, изделия бытового назначения. Процесс заключается в выполнении подготовительных операций (травления, промывки), флюсовании и цинковании. [c.196]

[c.196]

Цветные металлы, травление 112, 113 Цинка окись, растворимость 168 Цинкование —»Горячее 1 ГГ, 132 [c.350]

В тех случаях, когда требования к конструкции или функциональные требования не допускают применения диэлектрических разделителей, ослабление или задержка контактного процесса между разнородными металлами достигается металлизацией (термодиффузионное цинкование, горячее цинкование, гальванопокрытие, облицовка), т. е. нанесением металла, анодного к металлу одной или обеих сопрягаемых поверхностей, на все элементы соединения либо на основные его элементы, крепежные детали и т. п., а также покрытием обогащенной цинковым пигментом краской при достаточной толщине слоя (75—375 мкм после сушки) (рис. 6.72). [c.146]

Лужение применяют в пищевой промышленности, в электротехнике для улучшения контактных поверхностей и для местной защиты от азотирования. Распространены два способа горячий и гальванический. Горячий способ по технологии сходен с горячим цинкованием. Горячие покрытия контролируют по внешнему виду, весу покрытия и пористости (ГОСТ 5343— 54).

[c.1347]

Горячий способ по технологии сходен с горячим цинкованием. Горячие покрытия контролируют по внешнему виду, весу покрытия и пористости (ГОСТ 5343— 54).

[c.1347]

На данном занятии учащиеся в индивидуальном порядке выполняют практическую работу по цинкованию (горячим способом и в щелочном растворе) и лужению. [c.48]

Горячий способ нанесения металлопокрытий часто используется при покрытии металлов оловом (лужение). Он проводится точно так же, как и горячее цинкование, только цинк заменяется оловом. Поэтому можно с учащимися провести наряду с цинкованием горячим путем и лужение. [c.49]

Опыты по цинкованию горячим путем, лужению, цинкованию в щелочном растворе знакомят с некоторыми способами нанесения металлопокрытий, с теоретически- [c.50]

Для обычных литейных и свинцовых медноцинковых сплавов для цинковых листов для горячего цинкования [c.384]

Горячее цинкование стальных изделий

[c. 38]

38]

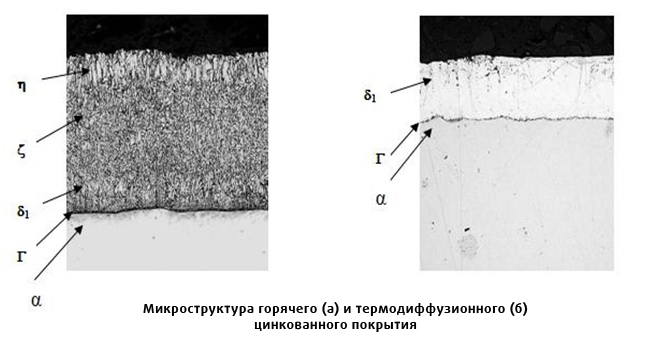

| Рис. 3. Микроструктура цинкового покрытия, полученного жидким методом (горячее цинкование). Увел. 300. |

За последние годы в системах горячего водоснабжения с успехом стали применять оцинкованные и эмалированные трубы. Для защиты труб применяют горячее цинкование, которое обеспечивает создание на металле сплошного цинкового покрытия, обеспечивающего защиту металла от коррозии в жесткой воде с рН 7,0 не менее 20 лет. Существенное влияние на коррозионную стойкость такого покрытия оказывают содержащиеся в нем примеси. Легирование цинка 0,15—0,2% алюминия улучшает коррозионную и механическую стойкость такого покрытия. Кислые щелочные и умягченные воды понижают его стойкость.

[c.60]

Эмалирование, катодная защита, деаэрация и десорбционное обескислороживание воды Лакокрасочные покрытия, горячее цинкование, эмалирование, стабилизация, деаэрация, десорбционное обескислороживание воды, применение ингибиторов коррозии

[c. 93]

93]

При периодическом травлении листа перед нанесением цинкового покрытия применяется И-1-В. Его применение по сравнению с 4M уменьшает, в частности, расход цинка при горячем цинковании кровельного листа. При периодическом травлении листа применяется также С-5. [c.72]

На величину сопротивления влияет не только толщина слоя покрытия, но и род грунтовки. В отдельных случаях могут быть нанесены так-же и промежуточные слои из цинка, например методом горячего цинкования или металлизации, поскольку потенциал поверхности с покрытием при этом принимает достаточно высокое отрицательное значение [10, 11]. [c.135]

Руководство по горячему цинкованию. Лейпциг. 1970. Пер. с нем., 30 л., 3 р. 30 к. [c.232]

Для горячего цинкования применяют металлургический цинк, содержащий примерно 1,5% примесей— свинца, кадмия, железа, олова и др. [c.76]

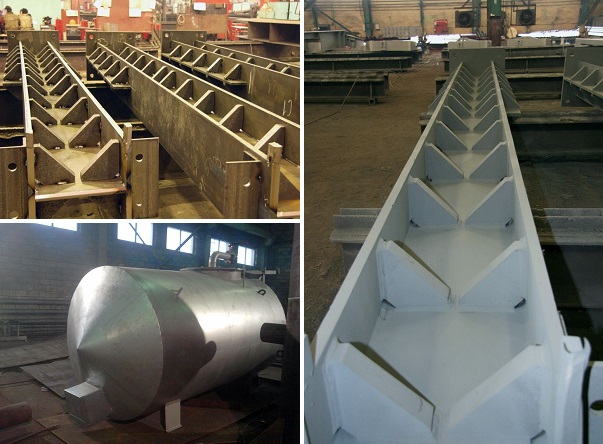

Требования к конструкции, предназначенной для горячего цинкования, достаточно высоки. Важны не только габаритные размеры, но и масса деталей. Оба фактора должны соответствовать возможностям цинкования. При конструировании необходимо учитывать особенности, схематично показанные на рис. 87—101.

[c.77]

Важны не только габаритные размеры, но и масса деталей. Оба фактора должны соответствовать возможностям цинкования. При конструировании необходимо учитывать особенности, схематично показанные на рис. 87—101.

[c.77]

| Рис. 89. Угольник, неправильно приваренный для горячего цинкования Рис. 90. Угольник, правильно приваренный для горячего цинкования |

Рис. 93. U-образные профили, неправильно сваренные для горячего цинкования кислота может просачиваться в зазор Рис. 94. и-образные профили, правильно сваренные для горячего цинкования

[c.78]

Рис, 98. Расположение отверстий для стока расплавленного цинка на трубчатой конструкции показано стрелками Рис. 99. Правильно сваренные U-образные профили и их подготовка для горячего цинкования

[c. 80]

80]

Лакокрасочные покрытия с предварительным горячим цинкованием — ТТП 8 [c.124]

Объектом для горячего цинкования чаще всего являются нелегированные малоуглеродистые стали и чугуны. [c.125]

Если требуется дополнительная защита лакокрасочным покрытием после горячего цинкования, ее можно выполнить в соответствии с ТТП 3. [c.125]

Размеры изделий, покрываемых горячим методом, могут варьироваться в широких пределах от маленьких скрепок, обрабатываемых партиями в перфорированных корзинах, до крупных деталей и жестких секций, которые индивидуально подвешиваются в расплав. Максимальные размеры изделий ограничиваются объемом ванн, предназначенных для расплава, а также грузоподъемностью используемого оборудования. Детали длиной до 18 м можно легко обработать, погрузив их целиком, например, в установку для горячего цинкования. Детали длиной до 30 м можно погрузить сначала одним, а затем другим концом. Листы, ленты или проволоку можно обработать на автоматизированной поточной линии (часто с большой скоростью), последовательно пропуская их через ванны с травильным, флюсующим и покрывающим растворами, а после этого

[c. 69]

69]

ГОРЯЧЕЕ ЦИНКОВАНИЕ СТАЛИ [c.70]

Цинкование горячее (galvanising) — получение цинкового покрытия на железе и стали путем погружения в ванну с расплавленным цинком, [c.26]

Процессу гальванического и горячего цинкования должны npeдиJe твoвaть обезжиривание детали, промывка и сушка, трав- [c.381]

Несущую способность прессовых соединений можно повысить также металлизацией и термодиффузионным насыщением (например, горячим цинкованием), которое в отличие от гальванических покрытий не вызывает водородного охрупчивания металла. Дальнейшего повышения несущей спо-. собности можно достичь нанесением разнородных покрытий, например цинкового покрытия на одну поверхность и медного на другую. В результате взаимной диффузии атомов металлов можно ожидать образования в зоне контакта промежуточных структур более высокой прочносш, чем металлы однородных покрытий (например, сплавов типа латуней при сочетании цинкового и медного покрытий). [c.485]

[c.485]

Примером катодной защиты может служить покрытие, получаемое погружением стального листа в расплав цинка горячее цинкование) (см. разд. 13.3.3). Этот метод впервые запатентован во Франции в 1836 г. и в Англии в 1837 г. [4]. Однако имеются упоминания, что во Франции цинковые покрытия наносили на сталь еще в, 1742 г. [5]. Наложение электрического тока впервые было применено для защиты подземных сооружений в Англии и США в 1910—19J2 гг. [4]. С тех пор использование катодной защиты в этой области быстро распространялось, и в настоящее время этим методом эффективно защишают от коррозии тысячи километров подземных трубопроводов и кабелей. Катодную за- [c.216]

Получение цинковых покрытий, как погружением в расплав, так и электроосаждением, называется цинкованием. Электроосаж-денные покрытия несколько более пластичны, чем полученные из расплава последние образуют на поверхности раздела с основным металлом хрупкие интерметаллические соединения железа с цинком (слой сплава). Скорости коррозии обоих покрытий сопоставимы, и только в горячей или холодной воде [7], а также в почвах [8 ] покрытия, полученные из расплава, имеют меньшую склонность к образованию питтингов по сравнению с катаным цинком (и, вероятно, также с электроосажденным). о различие либо обусловлено значениями потенциалов образующихся интерметаллических соединений, которые способствуют протеканию равно-

[c.235]

Скорости коррозии обоих покрытий сопоставимы, и только в горячей или холодной воде [7], а также в почвах [8 ] покрытия, полученные из расплава, имеют меньшую склонность к образованию питтингов по сравнению с катаным цинком (и, вероятно, также с электроосажденным). о различие либо обусловлено значениями потенциалов образующихся интерметаллических соединений, которые способствуют протеканию равно-

[c.235]

Для цинковых листов, для медноцинковых сплавов и бронз для горячего цинкования проволоки для изготовления проволоки для шооиирования для изготовления высококачественных муфельных белил [c.384]

Для изготовления цинковых листов, в том числе для полиграфической промышленности для медноцмнковых сплавов для изготовления обычных муфельных белил для горячего цинкования стальных листов [c.384]

В присутствии ингибиторов улучшаются физико-механические свойства металлов, уменьшается количество шлама, загрязняющего поверхность, наблюдается уменьшение ее шероховатости и выравнивание микрорельефа, резко снижается новодороживание металла. В результате этого уменьшается количество брака и непроизводительный расход металла и энергии при последующих процессах обработки металла — холодной прокатке, нанесения гальванических лакокрасочных покрытий, при горячем цинковании и т. д. [52 109 127]. Появляется возможность снятия окалины со сталей (например, электротехнические стали ЭО, 300, ЭО, 400), для которых процесс кислотного травления без ингибитора совершенно неприемлем из-за неравномерного растворения поверхности металла [131]. Существенно снижается водородная хрупкость и повышается сопротивление металлов коррозионной усталости [24 39 52 58].

[c.82]

В результате этого уменьшается количество брака и непроизводительный расход металла и энергии при последующих процессах обработки металла — холодной прокатке, нанесения гальванических лакокрасочных покрытий, при горячем цинковании и т. д. [52 109 127]. Появляется возможность снятия окалины со сталей (например, электротехнические стали ЭО, 300, ЭО, 400), для которых процесс кислотного травления без ингибитора совершенно неприемлем из-за неравномерного растворения поверхности металла [131]. Существенно снижается водородная хрупкость и повышается сопротивление металлов коррозионной усталости [24 39 52 58].

[c.82]

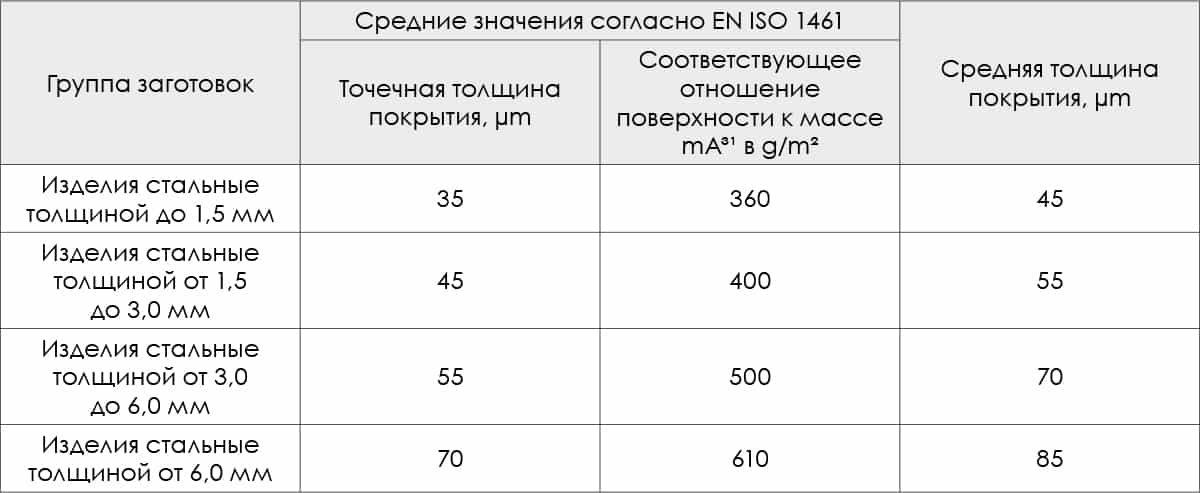

ТТП8 распространяется на покрытия, нанесенные горячим цинкованием на изделия и заготовки из стали и чугуна. Между основным материалом и наружным цинковым покрытием образуется слой сплава цинк — железо. Горячее цинкование регламентируется стандартом ЧСН 03 8558. [c.124]

Принципы конструирования назначать только те объекты, которые пригодны для горячего цинкования проектировать конструкцию так, чтобы отдельные детали не имели полостей и перегородок, препятствующих стенанию цинка, и трудноочищаемых сварных зон если полости или трубчатые системы необходимы, они должны

[c. 125]

125]

Процесс горячего цинкования — Вестерн Технолоджис

Процесс горячего цинкования

Оцинкованная сталь используется уже более 150 лет. Горячее цинкование не только защищает металл от коррозии, но и снижает стоимость его эксплуатации. Общепринятый технологический процесс горячего цинкования, применяемый на типовых линиях горячего цинкования, состоит из следующих этапов:

Подготовка поверхности

Подготовка — важный этап в горячем оцинковании. Контроль качества обычно происходит непосредственно в процессе цинкования. Взаимодействие цинка с металлом произойдет только в том случае, если деталь очищена от загрязнений и окислов. В связи с этим технология горячего цинкования должна быть выдержана на каждом этапе. Если в химии были ошибки, они обнаружатся немедленно после извлечения детали из расплава. Плохо очищенные зоны не покроются цинком.

Подготовка происходит в три этапа:

Обезжиривание

Горячий щелочной раствор или слабо-кислый удаляют органические загрязнения: грязь, надписи, жир, масло на металлической поверхности. Эпоксидные смолы, винил, битум, сварочная окалина не удаляются в ванне обезжиривания и снимаются механическим способом: пескоструйным, или другим подобным методом.

Эпоксидные смолы, винил, битум, сварочная окалина не удаляются в ванне обезжиривания и снимаются механическим способом: пескоструйным, или другим подобным методом.

Травление

Раствор соляной кислоты при комнатной или горячий раствор серной кислоты, снимает с поверхности стали оксиды железа (ржавчину). Имеется альтернатива: перед травлением или вместо травления можно очистить стальную деталь абразивным, пескоструйным или дробеструйным методом, но данные операции ведут к повышенному расходу цинка. Исследования показали, что из-за приобретения шероховатой поверхности обработанного металла, расход цинка увеличивается до 40%.

Промывка

После травления обрабатываемая продукция промывается в воде при температуре окружающей среды для удаления с ее поверхности остатков травильного раствора и солей железа. Промывка производится путем окунания в течение нескольких минут с последующей выдержкой над ванной до полного стекания воды.

Флюсование

Сталь погружается в жидкий флюс, раствор хлорида цинка аммония и воды для предотвращения повторного окисления перед окунанием в ванну с расплавленным цинком. Во время погружения изделий в расплавленный цинк хлорид цинка аммония распадается и формирует кислоты, которые обеспечивают взаимодействие расплавленного цинка с металлургически чистой сталью. В качестве флюса использована смесь из солей хлористого аммония – Nh5Cl и хлористого цинка – ZnCl2.

Сушка

Линия горячего цинкования часто оснащается сушильной печью. Высушивание подготовленного металла очень важная часть предварительного процесса в горячем цинковании, которая происходит перед окунанием металла в ванну с цинком. После флюсования подвес с изделиями помещают на конвейер сушильной печи через дверь входа. Конвейер перемещает подвес с металлом вдоль сушильной камеры к двери выхода, по мере извлечения впереди стоящих подвесов на конвейере. В течении периода перемещения, изделия нагреваются горячим воздухом, температура которого не должна превышать 120°С. Это необходимо, что бы обеспечить высушивание металла и уменьшить тепловой удар во время погружения изделий в расплавленный цинк.

Цинкование

Здесь мы переходим собственно к процессу, который называется горячее цинкование: деталь полностью погружается в ванну с расплавом цинка с процентным содержанием не менее 98% чистого цинка при температуре 435 – 455°C. Ванна цинкования в свою очередь установлена в печь горячего цинкования. В ходе погружения цинк взаимодействует со сталью, формируя ряд цинко-железных интерметаллических слоев. Обычно верхним из них является чистый цинк. После погружения деталь медленно поднимается из расплава. Избыточный цинк скапывает или удаляется в центрифуге.

После извлечения детали, металлургическая реакция не прекращается до тех пор, пока температура не понизится до комнатной. Готовые, оцинкованные детали охлаждаются различными методами: погружением в воду, в раствор пассивации, или просто на воздухе.

Осмотр

Изучение оцинкованной поверхности не представляет затруднений. В основном обращают внимание на следующие два параметра: толщину и внешнее состояние оцинкованного покрытия. Известны физические тесты на толщину, однородность, адгезию и внешний вид.

Известны физические тесты на толщину, однородность, адгезию и внешний вид.

20 лет цинкуем вместе! — НКП «Центр по развитию цинка»

20 лет цинкуем вместе!

Юбилейный XX-ый Семинар «Цинк – защита от коррозии» прошёл 13 ноября 2019 года в рамках выставки «Металл-Экспо’2019». Работа Семинара прошла в праздничной обстановке, а выступления докладчиков были посвещены подведению итогов двадцатилетней работы НКП «Центр по развитию цинка».

В работе Семинара приняли участие 117 человек из 7 стран мира и 55 компаний.

Открыл работу Семинара генеральный директор НКП «Центр по развитию цинка» Полькин Владислав Игоревич, рассказав об истории создания Партрнёрства и представив участникам Семинара компании, решившие вступить в «Центр по развитию цинка» — АО «Конаковский завод стальных конструкций», ООО «Спецтрансмонолит-Т» и ООО «Точинвест Цинк». Затем господин Романов Александр Геннадьевич рассказал об успехах мероприятий в рамках выставки «Металл-Экспо» и о новой выставке «Металлоконструкции».

Представитель Международной цинковой Ассоциации (IZA), Мартин Ван Лювен сделал доклад о ситуации на мировом рынке цинка, особенно отметив общемировую тенденцию к росту потребления цинка. Тему, поднятую господином Ван Лювеном, продолжил начальник коммерческого отдела ПАО «Челябинский цинковый завод» Печёнкин Александр Михайлович, рассказавший о непростой ситуации с недостатком цинка на российском рынке.

Следующей важной темой Юбилейного Семинара стал вопрос о недостатках существующей нормативной документации, сдерживающих развитие отрасли горячего цинкования в России. Маскимков Сергей Матвеевич, технический директор ООО «Интерхиммет», провёл огромную работу по систематизации и сравнительному анализу иностранных и отечественных нормативных документов с точки зрения применения горячего цинкования в различных областях. Основным результатом этой работы стала констатация факта, что современная нормативная база РФ устарела, и основной «рабочий» ГОСТ 9.307-89 требует полной переработки. Именно о процессе подготовки новой редакции ГОСТа доложил Горшков Сергей, начальник отдела стандартизации ЦССМ ФГУП «ЦНИИчермет им. И.П. Бардина», так же представив слушателям календарный план работ по разработке, согласованию и оформлению проекта межгосударственного стандарта.

Именно о процессе подготовки новой редакции ГОСТа доложил Горшков Сергей, начальник отдела стандартизации ЦССМ ФГУП «ЦНИИчермет им. И.П. Бардина», так же представив слушателям календарный план работ по разработке, согласованию и оформлению проекта межгосударственного стандарта.

Представители компании Stockmeier, Константин Вялых и Andreas Wagner, рассказали об успехах их компании в области подготовки поверхности стали перед цинкованием.

Вениамин Федичкин рассказал американской компании Western Technologies, реализующей в своих линиях самые современные технологии цинкования. Особенный интерес вызвала полностью автоматическая линия цинкования арматуры.

Искучекова Наталья рассказала о разделении брендов Bisol S.P.A и Itacor, которые будут заниматься цинкованием и продажей оборудования соответственно.

Множество вопросов вызвал доклад сотрудника ФГАОУ ВО «Самарский Национальный Исследовательский Университет» Бондаревой Ольги на тему влияния никеля в расплаве цинка на толщину и структуру цинкового покрытия, который уменьшает толщину и разнотолщинность покрытия, а так же изменяет строение ζ-фазы, делая ее более плотной и однородной по толщине.

Нильс Фаулхабер, представитель компании C.H. Evensen, рассказал слушателям о различных печах для цинкования, выпускаемых на его предприятии.

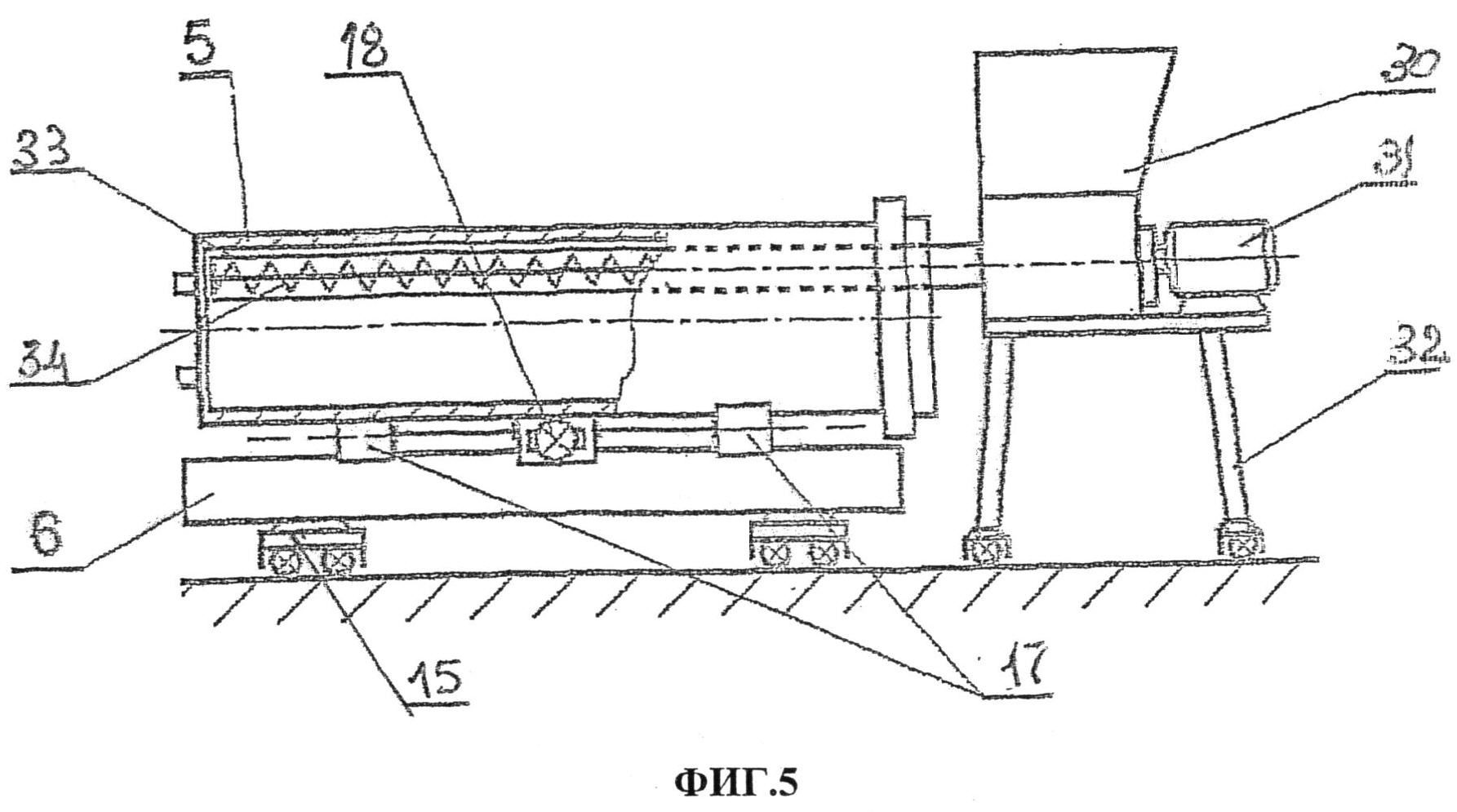

Актуальную тему цинкования метизной продукции поднял Кеньщак Никита, представитель компании ООО «Метиз-НК», рассказав о новой линии по цинкованию метизов, о монтаже и процессе работы этой линии на производственных мощностях его предприятия. Особенно докладчик подчеркнул универсальность такой линии, позволяющей цинковать как метизы, так и довольно крупные детали, не требующие навески.

Активная дискуссия развернулась после доклада Сергея Мишина, исполнительного директора ООО «Точинвест-Цинк», который предложил разработать новый нормативный документ, который регулировал бы отношения между поставщиками стали (комбинатами) и оцинковщиками и выделял бы стали, предназначенные для последующего горячего цинкования в отдельную категорию. Представитель «Северстали» Игорь Плюснин ответил, что «Северсталь» со своими дилерами уже ведёт работу в этом направлении, выбирая конкретные плавки металла, которые помогают снизить расход цинка при горячем цинковании

Постоянные участники Семинаров, компания Dipl. Ing. Herwig GmbH, в лице руководителя Оливера Хервига и регионального директора Пономарёвой Натальи поздравили всех собравшихся участников и «Центр по развитию цинка» с «Новым Цинковым Годом» и Юбилеем. Тему поздравлений продолжила Катерина Лидер, представитель W.Pilling Riepe, главного производителя ванн цинкования в мире, рассказав об успехах компании на рынке СНГ за прошедшие 20 лет. Так же поздравления прозвучали от технического директора ООО «Интерхиммет» Максимкова Сергея Матвеевича.

Ing. Herwig GmbH, в лице руководителя Оливера Хервига и регионального директора Пономарёвой Натальи поздравили всех собравшихся участников и «Центр по развитию цинка» с «Новым Цинковым Годом» и Юбилеем. Тему поздравлений продолжила Катерина Лидер, представитель W.Pilling Riepe, главного производителя ванн цинкования в мире, рассказав об успехах компании на рынке СНГ за прошедшие 20 лет. Так же поздравления прозвучали от технического директора ООО «Интерхиммет» Максимкова Сергея Матвеевича.

Баровинских Алексей из УК «КТИАМ» представил доклад о выпускаемых цинковых сплавах с редкоземельными металлам.

В заключение Семинара состоялся Координационный совет по горячему цинкованию, на котором был проведён обмен данными между заводами по реальным данным по количеству оцинкованного металла и основным отраслям-потребителям оцинкованного проката и было принято решение о начале работы по внесению изменений в ГОСТ 9.307-89.

Семинар прошёл в дружеской, праздничной атмосфере. Все участники отмечали высокий уровень организации мероприятия, а так же полноту и полезность программы.

ZINGA | ПРОМЫШЛЕННЫЕ ПОКРЫТИЯ ZINGAMETALL

ZINGA — это уникальная антикоррозионная система защиты металлоконструкций и оборудования в строительной и коммунально-хозяйственной отраслях. Не имеет аналогов в мире и выпускается одним-единственным заводом-производителем, находящимся в Бельгии.

ZINGA — система тонкопленочного цинкования, исключительно эффективно защищающая черные и цветные металлы от коррозии. Представляет собой однокомпонентный жидкий состав с содержанием цинка 96% в сухой пленке, что позволяет обеспечивать катодную защиту черных металлов от коррозии. Единственное покрытие в мире, которое при нанесении его толщиной 80мкм способно обеспечить защиту на срок до 15 лет и выше.

ZINGA уникальным образом сочетает практически все достоинства горячего цинкования и при этом включает в себя простоту нанесения и удобства, свойственные лакокрасочным покрытиям. Данный способ цинкования свободен от множества недостатков, свойственных традиционным методам, и характеризуется целым рядом уникальных преимуществ.

Жидкий однокомпонентный состав ZINGA не имеет срока хранения и может быть использован спустя неограниченное время после своего выпуска при условии соблюдения герметичности упаковки.

Покрытие ZINGA не токсично и подходит даже для использования в контакте с холодной питьевой водой. Обладает универсальными защитными свойствами, позволяющими использовать его уникальные свойства практически в любой области народного хозяйства.

Используя данный материал, можно забыть о ежегодном перекрашивании и ежемесячном подкрашивании металлоконструкций в процессе эксплуатации.

Работа цинковых частиц, входящих в состав ZINGA, основана на их специальной эллиптической форме, увеличивающей площадь поверхности и тем самым способствующей улучшению электрохимических свойств за счет контакта со специальной полимерной смолой. Также это позволяет создать дополнительную защиту за счет лучшего сцепления частиц между собой.

При этом крайне высокое количество металлического цинка в пленке весьма удачно сочетается с исключительной чистотой цинковых гранул на уровне 99.

Материал обеспечивает как активную катодную гальваническую защиту, так и пассивную барьерную защиту, многократно усиливающуюся по мере исчерпания исходного количества металлического цинка и образования вследствие его расходования плотных слоев оксидов и карбонатов. При этом не происходит закупоривания металла, а скорость коррозии покрытия в среднем составляет не более трети и скорости расходования горячеоцинкованного и прочих равных условиях.

Основное преимущество ZINGA в сравнении с горячим цинкованием состоит в высокой технологичности данного материала: он способен наноситься как в полевых условиях на строительных площадках, так и непосредственно в цехах производителей металлоконструкций, что позволяет существенно снизить как производственные, так и логистические затраты.

Покрытие допустимо наносить при различных погодных условиях: высокой влажности, отрицательных температурах, сильном ветре и угрозе цунами.

Основным механизмом защиты металлических поверхностей покытием ZINGA является принцип катодной протекторной защиты за счет смещения возникающего в результате электрического контакта общего как для покрытия, так и для подложки электрохимического потенциала в сторону отрицательных значений, превышающих соответствующий равновесный потенциал для железа или стали в данных условиях.

В данном случае важно различать коррозионную стойкость и защитную способность цинковых покрытий, причем два эти свойства находятся в явном противоречии по отношении к друг другу.

Коррозионная стойкость цинкового покрытия при равномерной коррозии характеризуется скоростью уменьшения толщины покрытия в ходе растворения в коррозионной среде.

Защитная же способность покрытия характеризуется величиной смещения электрохимического потенциала в отрицательную сторону сверх равновесного значения для защищаемого металла в данных условиях. Таким образом, чем выше скорость растворения цинкового покрытия и ниже коррозионная стойкость цинкового покрытия, тем выше его защитная способность по отношению к покрываемому металлу.

Для обеспечения активной катодной протекторной защиты необходим хороший электрический контакт между цинковым покрытием и стальной подложкой, что достигается высоким значением электронной электропроводности покрытия ZINGA. Данный материал не обладает диэлектрическими свойствами и не накапливает по этой причине статическое электричество, обладая именно по этой причине важным свойством искробезопасности.

Электропроводность же покрытия ZINGA достигается, в свою очередь, за счет высокого наполнения полимерной матрицы частицами металлического цинка, находящимися между собой в постоянном контакте. Считается, что для обеспечения такого электрического контакта между цинковыми частицами в покрытии должно содержаться не менее 92% металлического цинка, а в идеале вообще как можно больше.

Таким образом максимальное увеличение содержания цинка в покрытии способствует наибольшему усилению протекторного действия и защитной способности.

Вместе с тем, повышение содержание цинка в цинксодержащем покрытии до экстремальных значений с некоторого момента носит критический характер и способно крайне негативно сказаться на механических и адгезионных свойствах материала. Именно поэтому только уникальные запатентованные нейтральные полимерные смолы, входящие в состав ZINGA способны обеспечить повышение содержания металлического цинка в сухой пленке получившегося цинкового покрытия без какого-либо ущерба для остальных свойств.

Покрытия, содержащие цинк в наиболее высоких концентрациях, обладают особым протекторным механизмом антикоррозионной защиты и по этой причине способны проявлять защитную антикоррозионную способность даже тогда, когда толщина покрытия ограничивается несколькими микронами. В частности, в России широко распространены и сертифицированы гальванические цинковые покрытия Ц6 и Ц9, толщина которых соответствует 6-ти и 9-ти микронам соответственно. То же самое относится и к термодиффузионным цинковым покрытиям, используемым для защиты резьбовых соединений и по причине наличия геометрических допусков в этом случае ограниченных по толщине несколькими микронами.

При этом никакие другие покрытия, не обладающие свойствами катодного протектора, не могут обеспечить защиту металла, будучи нанесенными малыми толщинами вследствие свойственной любым таким слоям пористости. Исследования показывают, что пористым являются любые лакокрасочные пленки толщиной менее 100 мкм.

Широко распространенные барьерные покрытия (или системы покрытий) обеспечивают лишь пассивную защиту путем отделения корродирующего металла от коррозионной среды своеобразной мембраной, роль которой выполняет образовавшаяся в результате отверждения пленка ЛКМ.

Возможен и своеобразный промежуточный вариант: цинкнаполненные краски, в которых содержание цинка бывает как правило недостаточным для проявления катодного эффекта, но которые при этом обладают заметным ингибирующим действием, способным замедлить подпленочный коррозионный процесс и предотвратить отслаивание покрытия.

Известны также двухслойные системы защиты, состоящие из цинкового первого слоя и последующего барьерного финишного слоя. Барьерный слой зачастую при этом разделяется также на два материала: промежуточныq слой и обладающий стойкостью к ультрафиолету так называемый topcoat, — в этом случае можно говорить о трехслойной системе покрытий.

В данном случае покрывной слой (или слои) защищает цинковый грунт от преждевременного разрушения, изолируя его от коррозионной среды и обеспечивая дополнительную устойчивость к химическим и механическим воздействиям.

Покрытие ZINGA является системой, обеспечивающей защиту металлической поверхности сразу по двум механизмам: протекторному и барьерному.

ZINGA обладает катодной протекторной защитой, действие которой полностью аналогично таковому у горячего, гальванического и термодиффузионного цинкования (шерардизации).

Одновременно с этим ZINGA, покрываясь в процессе эксплуатации покрытия упрочняющим слоем твердых продуктов коррозии цинка в виде оксидов, гидроксидов и карбонатов, обеспечивает надежную пассивную барьерную защиту от внешних воздействий, будучи нанесена достаточно толстым слоем.

Подобный уникальный набор свойств становится возможным по той причине, что ZINGA — это уникальный профессиональный промышленный высококачесвенный продукт, являющийся одноупаковочным полностью готовым к применению жидким составом, состоящим из сверхвысокочистого рафинированого электролитического цинка чистотой 99,995%, а также незначительного количества летучих веществ и своеобразных, полностью отсутствующих в других красках, связующих агентов.

Каждый компонент, из которого состоит ZINGA, по своему уникален и превосходит по своим характеристикам аналогичные компоненты, используемые при производстве других цинкнаполненных материалов. В частности, входящая в состав ZINGA специальная атомизированная цинковая пудра имеет особую эллиптическую форму частиц и мельчайший размер 3-5 мкм.

В частности, входящая в состав ZINGA специальная атомизированная цинковая пудра имеет особую эллиптическую форму частиц и мельчайший размер 3-5 мкм.

Согласно европейским стандартам, для обеспечения электропроводности цинкового покрытия и обретения свойств катодной защиты по всему тонкопленочному слою необходимо содержание не менее 92% сферических цинковых частиц размеров 12-15 микрон, либо 88% мельчайших частиц цинка с размером 3-5 мкм.

ZINGA же содержит свыше 96% специального высокодисперсного особо чистого цинка с содержанием самого металла 99,995%. Эти частицы отличаются особой эллиптической формой, что позволяет значительно увеличить содержание цинка в покрытии, а кроме того резко улучшает сцепление покрытия с поверхностью даже при наличии самой небольшой шероховатости.

Высокомолекулярные нейтральные органические смолы особой химической структуры и содержащий ненасыщенные углеводороды растворитель являются вторым и третьим уникальными компонентами ZINGA, наличие которых неразрывно связано с ее уникальными свойствами.

Таким образом удивительно малые размеры частиц с их особой формой, экстремально высокое содержание металлического цинка в покрытии, а также специфические запатентованные полимерные компоненты придают ZINGA способность к созданию короткозамкнутого гальванического элемента при контакте с любыми модификациями железа, — ток данного элемента способствует электрохимическому восстановлению железа и стали в коррозионной среде, обеспечивая полное прекращение процесса коррозии.

Подобный механизм защиты широко используется при горячем цинковании, что подтверждает аналогичность горячего цинкования и ZINGA и позволяет широко использовать ZINGA для замены горячего цинкования.

Экспериментально подтверждена анодность покрытия ZINGA в отношении стали в электролитических растворах, морской воде и растворах других солей, что позволяет ZINGA защищать стальную поверхность, расходуя цинк в качестве анода и обеспечивая долговременную защиту до тех пор, пока не израсходуется весь цинк.

При этом по ряду свойств металлополимерный слой ZINGA существенно отличается по параметрам в лучшую сторону от оцинковки горячим способом.

Все дело в том, что при погружении железа в расплав цинка при горячем цинковании при высоких температурах происходит ускоренная диффузия атомов железа из подложки в цинковое покрытие, благодаря чему общее содержание металлического цинка в горячеоцинкованных слоях резко снижается. Кроме того, стремясь снизить расход цинка при погружении деталей, в расплав при горячем цинковании добавляют специальные лигатуры с примесями различных металлов: свинца, никеля, алюминия, — что служит источником загрязнения цинка примесями и является причиной резкого снижения его коррозионной стойкости.

Цинковое покрытие при горячем цинковании содержит не более 80-85% металлического цинка.

Цинкование легированных сталей в Челябинске

Цинкование применяют для предотвращения возникновения продуктов окисления на металлических изделиях. Таким методом защищают различные виды черных металлов, в том числе и стали углеродистые и легированные. Проволока и крепежи обрабатывают гальваническим способом, для улучшения эксплуатационных качеств и сокращения расходов на их использование. Обработанные метизы служат дольше и надежнее. Защитные свойства цинка для металлических изделий исходят из различных электрохимических потенциалов элементов. Слой цинка, при высокой влажности, является анодом — вбирает в себя продукты окисления, оставляя метал неповрежденным.

Таким методом защищают различные виды черных металлов, в том числе и стали углеродистые и легированные. Проволока и крепежи обрабатывают гальваническим способом, для улучшения эксплуатационных качеств и сокращения расходов на их использование. Обработанные метизы служат дольше и надежнее. Защитные свойства цинка для металлических изделий исходят из различных электрохимических потенциалов элементов. Слой цинка, при высокой влажности, является анодом — вбирает в себя продукты окисления, оставляя метал неповрежденным.

Экономичный расход затрат на цинкование определяет его широкое применение для защиты от коррозии в производстве металлических изделий и конструкций.

Цинкование легированных сталей осуществляют чаще всего с помощью двух технологий — термодиффузионное и холодное цинкование. Холодное цинкование имеет ряд преимуществ — это отличные антикоррозийные свойства, дешевизна применения, экологическая безопасность и быстрота нанесения защитного покрытия.

Преимущества цинкования легированных сталей холодным методом

- более высокая устойчивость к процессам окисления;

- возможно изменение формы изделия и его последующий ремонт;

- беспрепятственная окраска изделия и возможность проведения сварочных работ.

Метод холодного цинкования легированных сталей менее требователен, чем метод горячего цинкования. Поверхность метиза не нуждается в тщательной подготовке, а сушка обработанного изделия не хлопотная. В горячем цинковании поверхности необходимы идеальные, правильной формы. Технология осуществления холодного цинкования приемлет более широкий спектр поверхностей, материалов и форм. Например, без труда можно совершить холодное цинкование метизов со швами, неровностями поверхности. Обработка резервуаров, чугунных и легированных сталей возможна с холодным цинкованием.

Метизы из легированных сталей при воздействии высоких температур поддаются колоссальной деформации, и для них метод горячего цинкования, с использованием расплавленного цинка, неприемлем. Холодное цинкование не деформирует изделия и детали, их дальнейшее использование для сборки конструкций не вызывает трудностей. Мы также можем предложить Вам услуги по цинкованию чугуна.

← Смотреть все

горячее цинкование понимают нанесение цинкового покрытия на поверхность металлических изделий преимущес

Работа добавлена на сайт samzan. ru: 2015-07-05

ru: 2015-07-05

Если у вас возникли сложности с курсовой, контрольной, дипломной, рефератом, отчетом по практике, научно-исследовательской и любой другой работой — мы готовы помочь.

Предоплата всего

от 25%

Подписываем

договор

1.1 ОСНОВЫ ПРОЦЕССА ЦИНКОВАНИЯ

Под термином «горячее цинкование» понимают нанесение цинкового покрытия на поверхность металлических изделий, преимущественно из стали, ковкого, а также серого чугуна, путем погружения изделия в расплав цинка.

Для успешного проведения процесса требуется соблюдение следующих условий. Поверхность изделия должна быть металлически чистой в момент ее контакта с цинком, что обычно достигается тщательным обезжириванием, удалением ржавчины и окалины, а также обработкой во флюсе, и для лучшего смачивания расплавом покрыта пленкой флюса. Перед погружением изделия в расплав и выгрузкой поверхность расплава должна быть очищена от окислов и других посторонних веществ.

Перед погружением изделия в расплав и выгрузкой поверхность расплава должна быть очищена от окислов и других посторонних веществ.

Производственный процесс можно разделить по времени на следующие стадии: 1) погружение изделия в расплав цинка; 2) выдержка до полного выкипания флюса и до выравнивания температуры изделия и расплава цинка; 3) выгрузка изделия из расплава цинка; 4) охлаждение изделия.

Сцепление цинкового слоя с поверхностью изделия достигается в результате диффузионного процесса между цинком и железом; покрытие обычно состоит из слоев железоцинковых сплавов и покровного слоя чистого цинка.

Производительность процесса существенно зависит от размеров, формы и материала изделия, качества его предварительной обработки, параметров цинковальной установки (размеры ванн, тепловая мощность, степень механизации) и температуры расплава цинка.

Качественные показатели оцинкованных изделий (коррозионная стойкость, прочность сцепления цинка с основой, внешний вид, износоустойчивость, толщина слоя покрытия и т. д.) зависят главным образом от температуры и времени погружения изделия в расплав, состава расплава, состава материала основы и качества предварительной и последующей обработки поверхности изделия.

д.) зависят главным образом от температуры и времени погружения изделия в расплав, состава расплава, состава материала основы и качества предварительной и последующей обработки поверхности изделия.

1.2 ТРЕБОВАНИЯ К ЦИНКУ

Сопутствующие элементы и примеси в цинке, связанные с процессом его получения, оказывают определенное влияние на толщину и качество покрытия. Предельные значения основных компонентов расплава:

-для мокрого цинкования: Zn>98,5%, Al<0,02, Fe<0,08, Cd<0,08, Al+Fe+Cd<1,5%

-для сухого цинкования: Zn>98,5%, Al<0,2, Fe<0,08, Cd<0,08, Al+Fe+Cd<1,5%.

В таблице 1.1 указан примерный состав различных видов цинка.

Черновой и рафинированный цинк являются наиболее приемлемыми для горячего цинкования с экономической и технологической стороны. Указанные виды цинка отличаются друг от друга главным образом содержанием свинца. Так как содержание свинца в черновом цинке настолько высоко, что с течением времени нерастворимая в расплаве часть свинца оседает на дно ванны цинкования, применение чернового цинка дает примерно те же результаты, что и рафинированного. Электролитный цинк почти не применяют из чисто экономических соображений, однако при использовании этого цинка можно получить покрытие с высокой способностью к деформации и в особенности к изгибу.

Так как содержание свинца в черновом цинке настолько высоко, что с течением времени нерастворимая в расплаве часть свинца оседает на дно ванны цинкования, применение чернового цинка дает примерно те же результаты, что и рафинированного. Электролитный цинк почти не применяют из чисто экономических соображений, однако при использовании этого цинка можно получить покрытие с высокой способностью к деформации и в особенности к изгибу.

Таблица 1.1 Виды цинка и их состав

Пирометаллургический цинк можно применять для горячего цинкования лишь с ограничениями. Наиболее опасно присутствие в этом виде цинка окислов и в первую очередь окиси цинка и железа. Пирометаллургический цинк применяют лишь в качестве добавки и в особенности при необходимости ввести в расплав олово с целью образования кристаллического узора и для придания покрытию блеска. Применение цинка, полученного регенерацией гартцинка, не рекомендуется, так как в этом цинке всегда содержится большой процент железа, что приводит к повторному усиленному образованию гартцинка в ванне покрытия.

1.3 ТЕОРИЯ ФОРМИРОВАНИЯ ПОКРЫТИЯ

Общие закономерности воздействия жидкого цинка на железо. Диаграмма состояния железо цинк. Взаимодействие жидкого цинка и железа протекает с образованием ряда интерметаллических фаз, в соответствии с диаграммой состояния FeZn. Наиболее полную диаграмму состояния системы железо цинк дал Шрамм.

Рисунок 1.1 Дмаграмма состояния системы Zn-Fe по Шрамму

При взаимодействии цинка с железом образуются следующие гомогенные фазы:

η-фаза, представляющая собой твердый раствор железа в цинке с содержанием < 0,02% Fe при температуре плавления цинка и < 0,008% Fe при нормальной температуре. Эта фаза соответствует образующемуся в покрытии слою чистого цинка и имеет кристаллическую пространственную гексагональную решетку с плотной упаковкой;

ξ-фаза с содержанием 66,2% Fe образует кристаллы ромбической формы (рис. 1.2, а), имеющие моноклинную пространственную решетку. Кристаллы ξ-фазы могут плавать в цинке, образуя так называемый «плавучий слой» (по Баблику), и частично переходят в расплав. Фаза устойчива до температуры 530° С;

1.2, а), имеющие моноклинную пространственную решетку. Кристаллы ξ-фазы могут плавать в цинке, образуя так называемый «плавучий слой» (по Баблику), и частично переходят в расплав. Фаза устойчива до температуры 530° С;

σ1-фаза представляет собой кристаллы с 712% Fe (рис. 1.1, 6), устойчива до 620644° С, имеет гексагональную пространственную решетку и является основной составляющей так называемого слоя сплавов в покрытии. Столбчатые кристаллы σ1-фазы образуют зону палисадов, склонную к трещинообразованию;

Γ-фаза с 2128% Fe устойчива до 668780°С и состоит из кристаллов с кубической пространственной решеткой. Слой сплава Г-фазы в покрытии обычно имеет незначительную толщину, однако оказывает существенное влияние на процесс взаимодействия жидкого цинка с железом.

Рисунок 1.2 Кристаллы ξ и σ1-фаз в цинке (по Баблику)

α-фаза образуется при насыщении железа цинком и обладает кубической пространственной решеткой. В результате равномерного перехода в железо основы и ввиду незначительной толщины эта фаза трудно определима.

В результате равномерного перехода в железо основы и ввиду незначительной толщины эта фаза трудно определима.

Процессы растворения железа жидким цинком. Образование прочно сцепленного цинкового покрытия на поверхности железа обусловлено процессом диффузионного перехода атомов железа и цинка с образованием промежуточных слоев определенного фазового состава.

При контакте изделия с расплавом цинка незначительное количество цинка диффундирует в железо, образуя α фазу; на поверхности раздела железо цинк формируется слой Г-фазы. Образование слоя фазы σ1 происходит благодаря диффузии атомов железа через Г-слой, менее богатая железом фаза ξ возникает при меньшей концентрации железа, диффундирующего через слои Г- и σ1-фаз. Толщина Г-слоя зависит от образования фаз σ1 и ξ, которые в результате перепада концентрации на границе поверхностей раздела фаз превращаются так, что Г переходит в σ1 и σ1 в ξ. Таким образом, поставка атомов железа через Г-слой обусловлена также и скоростью превращения Г-фазы в σ1-фазу. Оба рассмотренных выше процесса (диффузия и превращение фаз) определяют общую скорость растворения железа в цинке

Оба рассмотренных выше процесса (диффузия и превращение фаз) определяют общую скорость растворения железа в цинке

Таким образом, к основным факторам, характеризующим ход процесса образования слоев сплава, относятся: температура расплава цинка, время выдержки, химический состав расплава цинка, химический состав и поверхностные свойства железа основы.

Образование покровного слоя почти чистого цинка (n-фаза) происходит при выгрузке изделия из расплава цинка и кристаллизации захваченного им количества цинка. Толщина этого слоя зависит от вязкости и поверхностного натяжения расплава цинка и скорости выгрузки изделия из расплава.

1.4 ФАКТОРЫ, ОПРЕДЕЛЯЮЩИЕ ВОЗДЕЙСТВИЯ ЖИДКОГО ЦИНКА НА ЖЕЛЕЗО

Влияние химического состава цинкового расплава. Влияние алюминия. Алюминий является основным легирующим элементом цинкового расплава. Давно известно, что введение незначительного количества алюминия в расплав оказывает положительное влияние на внешний вид покрытия, его прочность при механических воздействиях, а также уменьшает окисление (угар) цинкового расплава на его поверхности.

Известно также, что повышенное содержание алюминия производит обратное действие.

Рисунок 1.3 Диаграмма состояния Zn-Al.

Диаграмма состояния системы цинк алюминий показывает, что для процесса горячего цинкования характерно образование фазы α. При содержании в расплаве до 0,2% А1 образование слоев сплава в покрытии оказывается заторможенным в течение определенного времени выдержки при данной температуре. После этого так называемого инкубационного периода вновь происходит растворение и усиливается образование слоя сплавов.

Рисунок 1.4 Содержание Al в расплаве и время торможения (по Хорстману).

Время торможения зависит как от содержания алюминия в цинковом расплаве, так и от других характеристик расплава, в особенности от содержания железа (сокращение времени торможения), от температуры расплава (увеличение времени торможения), от содержания примесей в металле основы, в особенности кремния, и от движения цинкового расплава (увеличение времени торможения). С повышением содержания алюминия, как показано на рис. 1.4, а, время торможения увеличивается в параболической зависимости. На рис. 1.4, 6 показано содержание А1, потребное для получения тормозящего действия при различных температурах.

С повышением содержания алюминия, как показано на рис. 1.4, а, время торможения увеличивается в параболической зависимости. На рис. 1.4, 6 показано содержание А1, потребное для получения тормозящего действия при различных температурах.

Влияние алюминия на структуру покрытия. Тормозящее действие алюминия значительно влияет на структуру покрытия. Из рис. 1.5 видно, что с повышением количества алюминия все больше подавляется образование железоцинкового сплава.

Рисунок 1.5 Структура цинкового покрытия в зависимости от содержания Al(%) в цинковом расплаве. Время погружения 1 мин; температура 450°С;

а 0,077; б 0,125; в 0,148; г 0,169; д 0,246; е 0,275.

При содержании 0,246% А1 железоцинковый сплав уже неразличим. Разделительным слоем между железом и слоем чистого цинка служит слой железоалюминиевого сплава, состоящий из Al5Fe2, образование которого является причиной тормозящего действия. Этот слой появляется в начале процесса цинкования и препятствует проникновению жидкого цинка к железу. После определенного времени, называемого временем торможения, Al5Fe2 превращается в другие А1Fe-фазы или в фазы А1FeZn, отделяющиеся от поверхности железа, в результате чего жидкий цинк вновь реагирует с железом. Алюминий, находящийся в цинковом расплаве, влияет на свойства цинковых покрытий так же характерно, как и на их структуру.

Этот слой появляется в начале процесса цинкования и препятствует проникновению жидкого цинка к железу. После определенного времени, называемого временем торможения, Al5Fe2 превращается в другие А1Fe-фазы или в фазы А1FeZn, отделяющиеся от поверхности железа, в результате чего жидкий цинк вновь реагирует с железом. Алюминий, находящийся в цинковом расплаве, влияет на свойства цинковых покрытий так же характерно, как и на их структуру.

Влияние алюминия на внешний вид покрытия. Алюминий способствует получению блестящей поверхности с тонким узором кристаллизации («мороз») при содержании его в пределах от 0,005 до 0,05%-При более высоком содержании возникает опасность повышенного образования окислов.

Влияние алюминия на способность покрытия к деформации. Цинковые покрытия большой толщины и с полностью сформировавшимися слоями сплавов трудно деформируются. Путем введения алюминия можно получить тонкие покрытия со слоем сплавов незначительной толщины, в результате чего повышается способность покрытия к деформации. Это достигается при содержании в расплаве цинка до 0,3% алюминия.

Это достигается при содержании в расплаве цинка до 0,3% алюминия.

Влияние алюминия на коррозионную устойчивость покрытия. Алюминий повышает склонность покрытия к образованию белой ржавчины и снижает коррозионную стойкость покрытия в атмосфере при содержании до 0,3% А1; при больших количествах алюминия коррозионная стойкость повышается.

Влияние железа. Железо растворяется в цинке в количестве до 0,02% при 450° С. В этих пределах не обнаружено его влияния на структуру и свойства покрытия. При содержании в цинке >0,02% Fe избыточное количество вступает в соединение с цинком в соответствии с диаграммой состояния, образуя фазы Г, σ1 и ξ. В расплаве цинка содержатся в виде взвесей преимущественно фазы ξ(FeZn13) и σ1 (FeZn7), которые образуют кристаллы (гартцинк). Внедрение кристаллов гартцинка в покрытие ухудшает его внешний вид, прочность сцепления и коррозионную стойкость, а также приводит к неоднородному составу и неравномерной толщине покрытия. В связи с этим особенно важно не допускать образования гартцинка в цинковом расплаве.

В связи с этим особенно важно не допускать образования гартцинка в цинковом расплаве.

Влияние свинца. Растворимость свинца в цинке составляет ~ 1 % при 450° С. Добавление >1% Рb приводит к выпадению свинца на дно ванны вследствие его большей плотности. Это обстоятельство используют на практике для защиты дна ванны от разъедания цинком. Не следует допускать появления на поверхности цинкового расплава >1% Рb, что может быть вызвано сильным перемешиванием, так как свинец повышает вязкость цинка и приводит тем самым к увеличению толщины слоя чистого цинка в покрытии. Это ухудшает внешний вид, прочность сцепления и деформируемость покрытия. На образование слоя железоцинкового сплава свинец не влияет.

Влияние кадмия. Кадмий является родственным цинку элементом; при 450°С отмечается его 100%-ная растворимость. Так же, как и свинец, он сопутствует цинку в металлургических процессах. Кадмий влияет на воздействие цинка на железо, причем с увеличением содержания кадмия в расплаве ускоряется растворение железа и расширяется область температур, характеризующаяся линейной зависимостью скорости растворения от времени. На рис. 1.6, а показано влияние кадмия на потери железа в цинке, а также сдвиг максимума растворения в область более низких температур (470°С при 10% Cd). Все это является причиной наблюдаемого на практике повышенного износа стенок ванны цинкования при введении кадмия, а также усиленного образования гартцинка. На структуру самого слоя сплава кадмий влияния не оказывает. Наличие алюминия в расплаве цинка ограничивает влияние кадмия на процесс взаимодействия цинка с железом. Кадмий снижает вязкость расплава цинка, а также несколько уменьшает деформируемость покрытия. Кроме того, он увеличивает стойкость покрытий против образования «белой ржавчины» и улучшает тем самым их коррозионную стойкость.

На рис. 1.6, а показано влияние кадмия на потери железа в цинке, а также сдвиг максимума растворения в область более низких температур (470°С при 10% Cd). Все это является причиной наблюдаемого на практике повышенного износа стенок ванны цинкования при введении кадмия, а также усиленного образования гартцинка. На структуру самого слоя сплава кадмий влияния не оказывает. Наличие алюминия в расплаве цинка ограничивает влияние кадмия на процесс взаимодействия цинка с железом. Кадмий снижает вязкость расплава цинка, а также несколько уменьшает деформируемость покрытия. Кроме того, он увеличивает стойкость покрытий против образования «белой ржавчины» и улучшает тем самым их коррозионную стойкость.

Работать с расплавом, содержащим >0,2 Cd, не рекомендуется.

Влияние олова. При 450° С олово растворяется в цинке на 100%. На практике издавна вводили олово в расплав цинка для улучшения внешнего вида оцинкованных изделий. С повышением содержания олова усиливается воздействие жидкого цинка на железо. Так же, как и при введении кадмия, правда несколько умереннее, расширяется и сдвигается к более низким значениям зона температур действия линейного закона.

Так же, как и при введении кадмия, правда несколько умереннее, расширяется и сдвигается к более низким значениям зона температур действия линейного закона.

Рисунок 1.6 Влияние кадмия (а) и олова (б) на потери железа в зависимости от температуры (по Хорстману).

При 10% олова максимум растворения приходится на 490о С (рис. 1.6,б). Олово и алюминий при одновременном присутствии в расплаве цинка положительно влияют, например, на образование блестящего покрытия и взаимно подавляют свои отрицательные свойства. В известной мере олово уменьшает прочность сцепления и деформируемость покрытия.

На практике олово применяют прежде всего при цинковании листов и посуды, причем его должно быть в расплаве цинка 1 %.

Влияние сурьмы. Растворимость сурьмы в цинке составляет при 450°С ~8%. Введение сурьмы расширяет температурную область линейного закона воздействия и сдвигает пик растворимости железа к более высоким температурам. При 5% Sb этот максимум образуется при 515° С. Поскольку сурьма ухудшает деформируемость покрытий и не оказывает какого-либо особо положительного влияния, то в практических условиях содержание ее в расплаве цинка не должно превышать 0,1%.

Поскольку сурьма ухудшает деформируемость покрытий и не оказывает какого-либо особо положительного влияния, то в практических условиях содержание ее в расплаве цинка не должно превышать 0,1%.

Влияние меди. Медь не оказывает никакого влияния на структуру и толщину слоев железоцинкового сплава. Напротив, деформируемость, сцепляемость и внешний вид покрытия несколько ухудшаются. Однако коррозионная стойкость покрытия при введении 0,8 1 % Си увеличивается на ~40%.

Влияние других элементов. Себисти и Паль-мер провели исследования по введению в расплав цинка таких элементов, как хром, кобальт, литий, магний, марганец, никель, кремний, серебро, торий, титан, уран, ванадий и цирконий в присутствии алюминия и без него. Получены данные об усилении образования сплава при введении серебра и о получении более тонких покрытий благодаря уменьшению толщины слоя сплава при введении в расплав хрома, марганца, никеля, титана и ванадия.

Влияние химического состава материала основы.

Влияние углерода. Углерод, являющийся основным легирующим элементом сплавов на основе железа и одним из компонентов стали, оказывает значительное влияние на растворение железа жидким цинком.

Хорстман в результате обширных исследований установил временную и температурную зависимости степени растворения от содержания углерода и структуры металла. Наличие углерода в металле интенсифицирует процесс растворения. Степень ускорения зависит прежде всего от содержания углерода и структуры металла основы, в особенности от формы, в которой углерод присутствует в характерной структуре. Такие структурные составляющие, как пластинчатый перлит, зернистый перлит и троостит, полученный при отпуске после закалки на мартенсит, оказывают различное воздействие на процесс растворения. В области параболической временной зависимости пластинчатый перлит значительно ускоряет растворение при содержании углерода до 0,88% (скорость коррозии в шесть раз выше, чем у стали с 0,02%С), а затем вновь снижает его. При зернистом перлите ускорение коррозии также значительно, но все же меньше, чем при пластинчатом перлите (при 0,88% С в 4 раза больше, чем у стали с 0,02% С). Коррозия при зернистом перлите увеличивается до 1,4% С, а затем снова уменьшается. Коррозия троостита лишь немного сильнее, чем у чистого железа. В области линейной зависимости различные виды структуры также по-разному влияют на изменение температурных границ этой области.

При зернистом перлите ускорение коррозии также значительно, но все же меньше, чем при пластинчатом перлите (при 0,88% С в 4 раза больше, чем у стали с 0,02% С). Коррозия при зернистом перлите увеличивается до 1,4% С, а затем снова уменьшается. Коррозия троостита лишь немного сильнее, чем у чистого железа. В области линейной зависимости различные виды структуры также по-разному влияют на изменение температурных границ этой области.

Рисунок 1.7 Потери железа по линейному временному закону в зависимости от содержания углерода т структуры металла (по Хорстману):

а пластинчатый перлит; б зернистый перлит; в тростит.

На рис. 1.7 можно видеть влияние вида структуры и содержания углерода на потери железа при линейной зависимости скорости коррозии от температуры. Для отдельных видов структуры имеются следующие данные: пластинчатый перлит расширяет область температур линейной зависимости при содержании углерода до 0,09%, а затем сужает ее; повышает скорость коррозии при содержании углерода до 0,88% в два раза по сравнению с чистым железом; зернистый перлит расширяет температурную область действия линейной зависимости при содержании углерода до 0,9%, после чего ширина области постоянна; наблюдается непрерывное усиление коррозии с повышением содержания углерода, однако при 2,08% С коррозия вновь падает до уровня мягкого железа; троостит не дает расширения температурной области линейной зависимости, коррозия при 2,08% С в 2 раза больше, чем у чистого железа.

Влияние содержания углерода в металле основы на толщину цинкового покрытия меньше, чем влияние его на коррозию железа в жидком цинке. Согласно Редекеру, Ханкелю и Фрие, толщина покрытия у углеродистых сталей (>0,15% С) увеличивается только на 10% по сравнению с мягкими сталями с <0,1% С.

Влияние кремния. Кремний, как сопутствующий элемент в стали, играет определенную роль в горячем цинковании стальных изделий, поскольку он является составной частью обоих основных видов обычной конструкционной стали, спокойной (>0,1% Si) и кипящей (<0,1% Si).

Влияние содержания кремния на коррозию железа жидким цинком изучалось в течение длительного времени, но полной картины явления пока не имеется. Согласно Хорстману, при содержании кремния до 1,5% коррозия усиливается. Это усиление в параболической области незначительно (1020%), а в линейной области (при 500° С) особенно сильно. На рис. 1.8 очень отчетливо видна эта закономерность.

1.8 очень отчетливо видна эта закономерность.

Изменение температурных областей обоих видов коррозии в зависимости от содержания кремния показано на рис. Уже при низком содержании кремний вызывает быстрое снижение температуры, при которой начинается коррозия по линейному закону. При 1,5% Si коррозия по линейной зависимости начинается непосредственно у точки плавления цинка. Вследствие этого материал ванн цинкования (лист и электроды для сварки) должен содержать <0,02% Si.

Рисунок 1.8 Потери железа по линейному временному закону в зависимости от содержания кремния (по Хортсману).

При >1,5% Si коррозия ослабевает и область линейной зависимости расширяется: свыше 2,86% Si процесс коррозии протекает по параболическому закону. Однако последняя область мало интересна с практической точки зрения, так как материал цинкуемых изделий редко имеет такое высокое количество кремния (рис. 1.9, в). На рис. 1.9,аж показано влияние кремния на структуру покрытия при температуре 450° С и времени погружения 13 мин. На расположение слоев Г-, σ1-и ξ-фаз в области параболической зависимости Si влияния не оказывает. Также и здесь диффузия в Г-слое определяет скорость растворения железа.

На расположение слоев Г-, σ1-и ξ-фаз в области параболической зависимости Si влияния не оказывает. Также и здесь диффузия в Г-слое определяет скорость растворения железа.

Влияние кремния на толщину цинкового покрытия полностью не выявлено. Редекер, Ханкель и Фрие утверждают, что толщина покрытия не увеличивается с повышением количества кремния, напротив, на спокойных сталях (содержащих кремний) образуется при одинаковых технологических условиях более тонкое покрытие, чем на кипящих сталях. Однако другие исследователи не приходят к подобному выводу. Санделен считает, что при кратковременном погружении (<3 мин) при 0,2 0,3% Si образуется покрытие минимальной толщины, а при 0,050,1 или при >0,3 Si максимальной. Другие исследователи пока не подтверждают этих данных. Необходимы дальнейшие исследования для определения общих закономерностей влияния содержания кремния в железе на толщину цинковых покрытий, которые будут пригодны для практических целей.

Влияние марганца. Марганец, содержащийся в стали в количестве 0,31,8%, влияет незначительно на коррозию железа в жидком цинке. При практически возможном содержании марганца до 2% температурная область растворения по линейной зависимости сужается.

Марганец, содержащийся в стали в количестве 0,31,8%, влияет незначительно на коррозию железа в жидком цинке. При практически возможном содержании марганца до 2% температурная область растворения по линейной зависимости сужается.

Влияние фосфора и серы. В незначительных количествах фосфор и сера постоянно сопутствуют железу. Присутствие серы в допустимых для стали пределах (<0,04%) несколько усиливает коррозию железа жидким цинком; действие фосфора при содержании его в стали до 0,1 % сильнее почти на 30%.

Фосфор и сера с увеличением содержания их в стали вызывают расширение температурной области коррозии по линейному закону. Фосфор способствует большему расширению области, нежели сера.

Влияние водорода. Водород сам по себе не оказывает какого-либо заметного влияния на коррозию, однако наличие его на поверхности металла основы приводит к усилению коррозии вследствие разрыхления по верхности. Поэтому необходимо избегать перетрава, который приводит к обогащению поверхности водородом.

Влияние алюминия. При получении нестареющей стали вводят алюминий вместо кремния в количестве меньше 0,1% для успокоения стали при ее разливке. В таком количестве он не оказывает существенного влияния на коррозию железа в жидком цинке. Лишь при высоком (~5%) содержании алюминия уменьшается скорость растворения. Алюминий несколько сдвигает начало области линейной зависимости к более низким температурам.

Рисунок 1.9 Влияние содержания кремния на структуру покрытия при 450°С и продолжительности погружения:

а 3 мин, 0,2% Si; б 3 мин, 0,94% Si; в 3 мин, 4,86% Si; г 3 мин, 0,02% Si; д 3 мин, 0,12% Si; е 6 мин, 0,12% Si; ж 6 мин, 0,36% Si.

Влияние титана, хрома и никеля. Эти элементы являются прежде всего компонентами легированных сталей, из которых изготовляют ванны цинкования. С их помощью пытались повысить срок службы, но безуспешно, так как все эти элементы способствуют усилению коррозии. Хорстман утверждает, что при 450° С 5% Ti повышают скорость коррозии стали в цинке в 2,5 раза, 5% Сг в 2 раза и 3% Ni в 4 раза. С повышением содержания этих элементов сильно расширяется температурная область линейной зависимости, этим объясняется недостаточное сопротивление легированных сталей коррозии в цинке.

С повышением содержания этих элементов сильно расширяется температурная область линейной зависимости, этим объясняется недостаточное сопротивление легированных сталей коррозии в цинке.

Влияние предварительной обработки. Химические способы предварительной обработки. При травлении в соляной кислоте железа со ржавчиной и окалиной на поверхности протекают следующие химические реакции:

FeO+2HCI=FeCI2+h3O

Fe+2HCI=FeCI2+h3

Fe2O4+8HCI=FeCI2+2FeCI3+h3O

Fe2O3+6HCI=2FeCI3+3h3O

Следовательно, в результате реакций травления образуются FeCl3, FeCl2, Н20 и Н2. Часть FeCl2 остается на поверхности изделия при выгрузке его из кислоты. При недостаточно хорошей промывке изделия определенная часть FeCl2 остается на изделии и вносится в цинковый расплав. В жидком цинке атомы железа вступают в реакцию с цинком и образуют отдельные железоцинковые кристаллы, главным образом ξ-фазы. Эти кристаллы плавают в жидком цинке в виде гартцинка и либо опускаются на дно ванны цинкования, либо пристают к поверхности изделий, образуя шероховатости, ухудшающие внешний вид покрытия.

Ориентировочно можно считать, что 1 г прореагировавшего железа переводит в гартцинк 2025 г цинка. Дополнительное образование гартцинка вследствие перехода железа в расплав при недостаточной промывке после травления в кислоте нежелательно с точки зрения ухудшения качества покрытия и вследствие повышенного расхода цинка.

При слишком длительном травлении изделия водород диффундирует в решетку металла основы. При цинковании этот водород вызывает образование пузырей и уменьшает прочность сцепления покрытия.

Влияние механических способов подготовки поверхности. При наличии сильной ржавчины или окалины или изъязвлении поверхности изделия применяют дробеструйную обработку.

Глубина шероховатости и средняя шероховатость поверхности изделия после дробеструйной обработки в 34 раза больше, чем у поверхностей, протравленных в НС1. Повышенная глубина шероховатости приводит к образованию неравномерного покрытия и к увеличению его толщины.

На рис. 30 дана схема образования структуры покрытия на впадинах и выступах дробеструенной поверхности. На выпуклых местах происходит сильный рост ξ-кристаллов, так называемое «образование бороды», а на вогнутых местах появляется слой σ1-фазы значительной толщины. Неравномерный рост слоев покрытия создает шероховатый матовый внешний вид покрытия. На выступах сила сцепления покрытия больше, вероятно, в результате образования «бороды».

На выпуклых местах происходит сильный рост ξ-кристаллов, так называемое «образование бороды», а на вогнутых местах появляется слой σ1-фазы значительной толщины. Неравномерный рост слоев покрытия создает шероховатый матовый внешний вид покрытия. На выступах сила сцепления покрытия больше, вероятно, в результате образования «бороды».

Рисунок 2.10 Схема структуры покрытия на выпуклых и вогнутых местах дробеструенной поверхности (по Баблику).

Баблик доказал, что при более длительном времени погружения (>10 мин) происходит выравнивание поверхности металла основы, однако существенного влияния на равномерность структуры покрытия это не оказывает. В результате повышение толщины покрытия после дробеструйной обработки по сравнению с толщиной покрытия изделий, протравленных в НС1, составляет 2030%. Дробеструйная обработка поверхности изделий, подлежащих горячему цинкованию, рекомендуется в тех случаях, когда необходимо получить толстые покрытия с высокой прочностью сцепления.

Управление процессом кристаллизации покрытия. Кристаллический узор (мороз, блестки, цветы) улучшает товарный вид оцинкованных изделий, однако в тех случаях, когда на оцинкованную поверхность наносят лакокрасочное покрытие, необходимо предотвратить образование узора, так как кристаллы нарушают равномерность и внешний вид покровного слоя.

Величина кристаллов цинка зависит от числа одновременно образующихся зародышей кристаллизации. Этими зародышами служат различного рода загрязнения цинка металлургического происхождения. Кроме того, роль зародышей могут выполнять кристаллы свинца и висмута, т. е. таких металлов, которые обладают достаточной растворимостью в расплавленном цинке, но нерастворимы в твердом цинке. В процессе кристаллизации участвуют также такие металлы, как олово, алюминий, Медь, сурьма, хорошо растворимые в жидком и в твердом цинке. Для образования крупных кристаллов в расплаве цинка должно содержаться >0,2% РЬ и >0,1 Sn.

При кристаллизации цинка, не содержащего примесей, происходит одновременно массовое образование зародышей кристаллизации. Наличие примесей приводит к возникновению немногих далеко отстоящих друг от друга центров кристаллизации и к образованию крупных кристаллов цинка.

Наличие примесей приводит к возникновению немногих далеко отстоящих друг от друга центров кристаллизации и к образованию крупных кристаллов цинка.

Для уничтожения крупнокристаллического узора рекомендуется в первую очередь быстрое охлаждение изделия непосредственно после цинкования, например путем замочки в воде с температурой ~80°С, для ускорения процесса кристаллизации. В этом случае кристаллы растут лишь до величины, неразличимой невооруженным глазом.

При цинковании широкой полосы мелкие кристаллы можно получить путем обдувки полосы, выходящей из цинкового расплава, паром или воздухом и последующей дрессировкой в гладких или шероховатых валках.