Пропорции опилок и цемента: технология изготовления своими руками, пропорции компонентов, характеристики

- преимущества, методы и особенности применения в частном доме

- Стяжка с опилок: что такое, как сделать, преимущества, недостатки

- Опилкобетон своими руками. Состав, пропорции, изготовление

- Кирпич из опилок и цемента своими руками, пример малого бизнеса

- Опилкобетон | Кулибинск Клуб

- (PDF) РАЗРАБОТКА ОПИЛИКОБЕТОНА ДЛЯ ИЗГОТОВЛЕНИЯ БЛОКОВ

- Использование опилок в цементном растворе и цементном бетоне

- Влияние пород древесины, обработки частицами и состава смеси

- Пропорции для заполнения цементом и известковыми опилками. Как утепляют стены опилками

- Преимущества и недостатки утеплителя из опилок

- Как утеплить потолок

- Утепление чердака опилками

- Характеристики теплоизоляции из опилок

- Видео изоляция опилками

- Область применения

- Зачем нужна переработка опилок

- Преимущества и недостатки

- Опилки и известь в качестве изоляции

- Опилки с цементом в качестве изоляции

- Подготовительные работы

- Выход

- Технология утепления дома с использованием опилок и извести

- Как утеплить потолок опилками и известью?

- Как утеплить стены опилками и известью?

- Использование опилок для утепления пола

- Использование опилок в качестве изоляции

- Особенности использования опилок и извести в качестве утеплителя

- Как правильно выбрать опилки?

- Преимущества и недостатки

- Изоляционные материалы и связующие вещества

- Использование опилок для изоляции различных частей дома

- Критерии выбора оптимального состава изоляционной смеси

- Совместное воздействие опилок и строительного мусора в качестве заполнителя на бетон

- Gale Apps — Технические трудности

- Опилки | Научный.Net

преимущества, методы и особенности применения в частном доме

Опилки — это отходы деревообработки в виде мелкой стружки и древесной пыли. Этот хорошо известный материал очень давно используется в качестве утеплителя, поскольку прекрасно удерживает тепло, выделяет древесные смолы и является отличным наполнителем-разрыхлителем.

Область применения

Начало истории использования опилок в малоэтажном строительстве уходит корнями в те далекие времена, когда их начали добавлять в глину и сооружать из этой смеси перекрытия в деревенских домах.

Такие перекрытия можно назвать идеальными: они служили очень долго, ничем не повреждались, не имели никаких недостатков и обладали очень значимыми преимуществами — низкой стоимостью и высокой теплоизоляцией.

Взяв за основу эту древнюю технологию, современная промышленность начала изготавливать такие же качественные строительные материалы — гранулы, арболит, бетон с опилками, деревянные блоки.

Также опилки продолжают и сейчас использовать в малоэтажном строительстве. Особенно заинтересованы в этом материале частные застройщики, которые утепляют опилками стены, пол, потолок, а также используют их с другими целями по мере необходимости.

Особенно заинтересованы в этом материале частные застройщики, которые утепляют опилками стены, пол, потолок, а также используют их с другими целями по мере необходимости.

Сегодня невозможно найти более дешевый термоизоляционный материал, чем древесные опилки. Для утепления крыш, потолков, межэтажных перекрытий, полов и стеновых конструкций применяются очень разные строительные материалы. Но именно смесь цемента, гипса или извести со стружкой и опилками является сверх экономной при утеплении любой строительной конструкции.

Зачем нужна обработка опилок

Для создания теплоизоляции используют опилки, предварительно подготовленные специальным способом. Без антисептической обработки и добавления примесей у опилок появляется два существенных недостатка:

- Они становятся очень огнеопасными

- В них заводятся грызуны и другие вредители

Поэтому перед началом работы опилки смешиваются с известью, цементом или гипсом, а затем увлажняется раствором антисептика. Полученная смесь становится пожаробезопасной и непривлекательной для вредителей.

Полученная смесь становится пожаробезопасной и непривлекательной для вредителей.

Без специальной обработки опилок и неосторожное обращение с огнем могут сжечь Ваш дом дотла, особенно если он деревянный. По-этому, прежде чем возводить каркасный или брусовый дом — подумайте!

Испугались? Передумали? Но не стоит так сразу отказываться! Есть прекрасный материал для утепления деревянных домов — эковата. Конечно, эковата имеет недостатки, которые описаны в данной статье, но они относительные. Все недостатки можно с легкостью нивелировать грамотным использованием данного материала.

Утепление опилками своими руками

В основном опилки используются для утепления одноэтажного дома. Если вы решили сделать утеплитель из опилок своими руками, то вам необходимо подготовить:

- Опилки

- Цемент

- Лейку

- Лопату или мешалку

- Известь

- Антисептик для древесины (борную кислоту,медный купорос)

- Емкость для смешивания

Толщина термоизоляционного слоя зависит от двух факторов:

- Местных климатических условий

- Функционального назначения утепляемого помещения

Если постройка будет использоваться исключительно в теплое время, то вполне достаточно слоя утеплителя толщиной в 25 см для перекрытия и 15 см для стен.

Если планируется постоянное круглогодичное проживание в помещении, то следует увеличить толщину слоя до 30 см. Для этого необходимо к основному каркасу добавить стойки, которые создадут дополнительное пространство для засыпки.

Грамотное выполнение утепления опилками требует знания следующих моментов:

- Объекты с высоким риском возгораемости (выключатели, розетки, разводку отопления) и места прокладки электрической проводки и дымоходных труб необходимо заизолировать невоспламеняющимся материалом. Электропровода удобней всего спрятать в 3-миллиметровые металлические трубы

- Пароизоляция не требуется, поскольку цемент в смеси будет впитывать лишнюю влагу, а древесный блок станет намного крепче

- Следует учитывать, что в свежих опилках содержатся специфические вещества, препятствующие сцеплению цемента с водой, поэтому раствор может получиться непрочным. Для предотвращения этой проблемы необходимо выдержать опилки не менее двух месяцев или перед использованием смочить их жидким стеклом

Опилки с цементом как утеплитель дома

Как сделать утеплитель из опилок с цементом? Для создания смеси нам понадобится следующее:

- 10 ведер опилок

- 1 ведро цемента

- 1 ведро извести

Все составляющие тщательно перемешиваются, чтобы опилки хорошо обволоклись и пропитались цементом с известью. После этого разводят антисептик в воде, вливают раствор в садовую лейку и орошают полученную ранее смесь.

Для проверки необходимо взять в руку немного смеси и сжать ее — если не появилась вода, а комок не рассыпался, значит, все сделано правильно — смесь готова.

Следующий этап — засыпка смеси и ее послойная трамбовка. Для полного созревания блоков потребуется как минимум две недели.

Помещение, где проводились работы, должно постоянно проветриваться.

Через пару недель засыпанные места внимательно осматриваются на предмет обнаружения пустот, которые образуются в процессе высыхания. Если таковые имеются, их заполняют указанным выше способом.

Теплая штукатурка — глина с опилками

На основе опилок можно приготовить раствор для теплой штукатурки. Для этого их смешивают с цементом, глиной, водой и старыми газетами.

Штукатурку из глины и опилок используют как утеплитель посредством внутренней отделки помещений.

Также из готового раствора можно сделать плиты, хорошо утрамбовать их и высушить. Такие листы являются хорошим теплоизоляционным материалом и используются по вашему усмотрению.

Такие листы являются хорошим теплоизоляционным материалом и используются по вашему усмотрению.

Опилки для утепления пола

Чистые без примесей опилки сегодня не используются, поскольку они легко воспламеняются и быстро горят. На их основе изготавливаются разные утеплители: эковата, арболит, окатыши.

Для утепления полов эковатой используется ручной метод или напыление. Во втором случае потребуется профессиональный выдувной аппарат и услуги специалиста. Покупка такого аппарата нецелесообразна, поскольку он будет использован одноразово, а при ручной обработке расходуется на 40% больше материала, чем при напылении.

При утеплении пола в климатических зонах, где температура воздуха не падает ниже минус 20°С, достаточно термоизоляционного слоя толщиной 15 см. Если возможны более низкие температуры, то на каждые 5°С мороза необходимо добавить 4 см слоя утеплителя.

Если у Вас нет возможности нанять специалистов для утепления дома опилками при помощи напыления, рекомендуем осуществить утепление стен пенопластом своими руками. Таким материалом можно утеплить все виды домов, кроме деревянных.

Таким материалом можно утеплить все виды домов, кроме деревянных.

Рекомендуется использовать утепление пенопластом домов из кирпича, пенобетона, газобетона и др. Вы можете ознакомиться со строительством дачных домов из пеноблоков в этой статье. Благодаря большим габаритам блоков и точным размерам строительство производится с высокой скоростью.

Однако, если Вы только задумываетесь о постройке такого дома, рекомендуем ознакомится с минусами в этой статье.

Опилки с известью, как утеплитель стен и перегородок

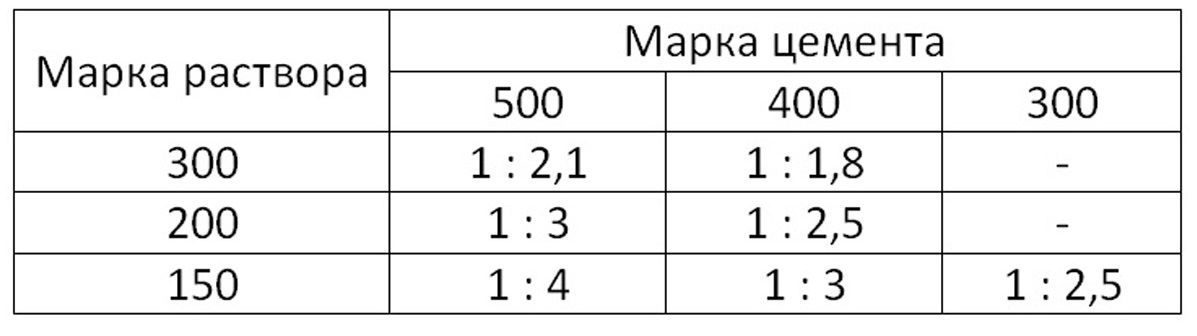

Для утепления стен и перегородок используют смесь извести с чистыми сухими опилками в соотношении 1:10. Если вместо извести используется гипс, то необходимо соблюдать соотношение 1:8.

В готовую смесь вводят небольшое количество раствора антисептика (25г на ведро), засыпают ее в стены и утрамбовывают. При такой обработке опилки не проседают и не повреждаются вредителями.

Из древесных опилок можно изготовить блоки, добавив к ним цемент и медный купорос в качестве антисептика. Сначала опилки увлажняются раствором медного купороса, а затем к ним добавляется цемент в том же соотношении, что и известь (1:10). Такое количество цемента обеспечит равномерное покрытие стружки.

Сначала опилки увлажняются раствором медного купороса, а затем к ним добавляется цемент в том же соотношении, что и известь (1:10). Такое количество цемента обеспечит равномерное покрытие стружки.

Воды следует добавлять столько, сколько потребуется раствору, чтобы не распадаться в руке при сжимании. При этом вода не должна выжиматься.

Готовую смесь выкладывают в перекрытия или стены, и после каждого слоя засыпки тщательно трамбуют. От того, насколько качественно утрамбована смесь, зависит усадка утеплителя.

Цемент при взаимодействии с влажными опилками сразу начинает схватываться и образует блок. После полного высыхания образуется прочный твердый пласт, который практически не проседает, а только хрустит под ногами. Таким образом, в конце этой технологической цепочки на выходе получается материал с высокими звуко- и теплоизоляционными характеристиками.

Утепляем потолок опилками

Вопрос теплоизоляции потолка очень важен, поскольку через него теряется около 20 % тепла в помещении.

Процесс утепления потолка опилками состоит из следующих этапов:

- Черновой потолок застилается пергамином

- Доски обрабатываются огнебиозащитой

- В водно-цементный раствор добавляются опилки в соотношении 1:10. Смесь должна быть влажной. Для этого на 10 ведер опилок надо взять 1,5 ведра воды

- Готовую смесь засыпают слоем в 2 см по поверхности перекрытия и утрамбовывают. Лучше выполнять такую работу летом, чтобы все быстро высохло. Высохшая смесь не проминается, а слегка хрустит под ногой

Если при утеплении опилками учитывать все специфические нюансы и выполнять работу в соответствии с технологическими требованиями и правилами, то в результате получится сухое и теплое помещение, которое останется таковым на многие годы.

Видео про утепление потолка опилками

Стяжка с опилок: что такое, как сделать, преимущества, недостатки

Вступление

В наше время все люди стремятся соотнести качество, с относительно не высокими затратами. В первую очередь, это касается строительства. Сегодня рассмотрим один из самых интересных, экологически чистых, экономичных и надежных вариантов бетонирования пола.

В первую очередь, это касается строительства. Сегодня рассмотрим один из самых интересных, экологически чистых, экономичных и надежных вариантов бетонирования пола.

Стяжка с опилок что это такое?

Сейчас мы будем делать стяжку, при помощи обыкновенных, древесных опилок. Если вы используете опилки, тогда стяжка будет 2-х слойная.

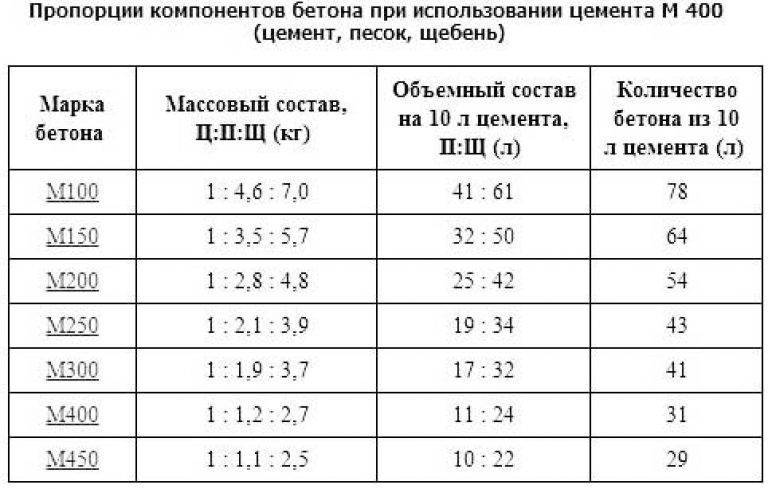

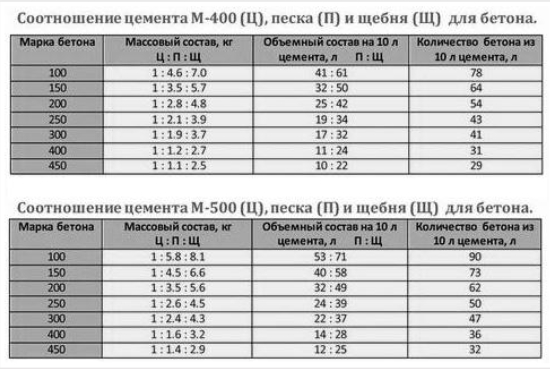

Для первого слоя стяжки (70 мм) нужно приготовить такие материалы: цемент, опилки (через 2 месяца после пиления) и песок (сухой и чистый). Пропорции приготовления смеси такой стяжки — на ведро цемента приходится два ведра песка и шесть опилок. При этом использовать нужно цемент марки «пятьсот» или «четыреста». В некоторых рецептах можно встретить добавку к смеси в виде 3-х килограмм гашеной извести.

Примечание: Гашеная известь (пушонка, известь гидратная) порошок белого цвета, используемый в строительстве и ремонте для увеличения пластичности и водостойкости материалов.

Для второго слоя стяжки из опилок, делаем раствор с такими пропорциями смеси: на ведро цемента используем идентичное количество песка (как в первом случае) и три ведра опилок. Пушонки нужно 1,5 кг.

Пушонки нужно 1,5 кг.

Какие опилки использовать в стяжке

Стяжка с опилок делается из опилок древесины, получающихся при её пилении. Желательно, чтобы опилки выдержались два месяца или были высушены. Прежде чем засыпать опилки в бетономешалку, их нужно очистить от кусочков древесины и фрагментов коры. То есть, опилки должны быть чистыми. В некоторых «рецепта» вместо опилок предлагают использовать стружку любой фракции. Сомневаюсь, что это будет правильным решением.

Преимущества

Скажем прямо, стяжка с опилок не является традиционной и для понимания целесообразности её применения нужно понять её преимущества.

- Энергосбережение. Та как, опилки являются отличным натуральным утеплителем, то стяжка с опилками в смеси будет более «теплой», то есть лучше будет удерживать тепло и не пропускать холод в помещение.

- Невысокая стоимость. Опилки можно взять совершенно бесплатно на любой лесопилке. Возможно, вам за это спасибо скажут! Это не кардинально, но всё таки, снижает стоимость стяжки.

- Долговечность. Опилки в стяжке не снижают её долговечность. Специалисты дают гарантию, что стяжка с опилок прослужит минимум 10 лет эксплуатации.

- Многие называют плюсом стяжки из опилок её экологичность. Не вижу особых причин это делать, так как не понимаю, почему опилки делают её наиболее экологически безопасным вариантом.

- Простота использования. Особых сложностей в добавлении опилок в смесь нет, поэтому простоту применения стяжки из опилок включим в её преимущества.

- Не нужно делать слой утепления пола. Утеплителем выступит первый слой стяжки.

Недостатки

Было бы несправедливым умолчать о недостатках стяжки с опилками.

- Стяжка с добавлением опилок, как компонента, сохнет классические 28-30 дней. Два слоя стяжки будут сохнуть 60 дней, а это редко вписывается в сроки строительства.

- Замечено повреждение стяжки из опилкобетона грызунами. Для защиты рекомендуют добавлять борную кислоту или медный купорос.

Вывод

Рассмотренная стяжка с опилок еще один пример технологического разнообразия в устройстве полов, а также вариант безотходного строительства. Такая стяжка проверенная временем и её можно использовать как экономный вариант строительной технологии.

©Opolax.ru

Еще статьи

Похожие статьи

Опилкобетон своими руками. Состав, пропорции, изготовление

Опилкобетон своими руками

Содержание статьи:

На сегодняшнее время, использование опилкобетона в строительстве не редкость. В силу того, что опилкобетон имеет очень лёгкий вес и достаточно высокую плотностью, его можно смело использовать для возведения многоэтажных зданий или для постройки второго этажа на гараж.

Кроме лёгкости, отличительной чертой опилкобетона, является его экологичность, ведь при изготовлении блоков из опилкобетона, применяются исключительно натуральные материалы и вещества.

О том, как сделать опилкобетон своими руками, какой должен быть его правильный состав и пропорции, будет рассказано в данной статье.

Опилкобетон своими руками

Опилкобетон стройматериал натурального происхождения, поэтому его использование как никогда актуально для жилых построек. Лёгкий, прочный, способный выдерживать сильные перепады температур и не пропускать излишнюю влагу, опилкобетон пользуется широкой популярностью.

Из основных достоинств этого экологичного материала для строительства, следует в первую очередь отметить:

- Достаточную прочность, что позволяет строить из опилкобетона дома в пару этажей или надстройки над уже имеющимися строениями.

- Стойкость к возгоранию, поскольку опилкобетон плохо горит.

- Сохранение тепла долгое время.

- Экономичность и невысокую стоимость на готовое изделие.

Если же говорить о цене на опилкобетон, то она выйдет гораздо меньше, если изготовить этот стройматериал своими руками.

Состав, пропорции и изготовление опилкобетона

Опилкобетон не является новым материалом, а его технология изготовления проста как «дважды два». Основными составляющими опилкобетона являются, как уже понятно из названия — опилки и связующие для них компоненты — это вода, известь, песок и цемент.

Основными составляющими опилкобетона являются, как уже понятно из названия — опилки и связующие для них компоненты — это вода, известь, песок и цемент.

Известь — сродни антисептику, предупреждает образование в опилкобетоне появление различных вредных образований, таких как плесень и грибок. Песок служит в качестве наполнителя, а цемент, как отвердитель. От количества песка в составе опилкобетона, зависит дальнейшая прочность готового стройматериала.

Чем меньше будет добавлено песка в опилкобетон при изготовлении, тем меньшей плотностью будут обладать опилкобетонные блоки.

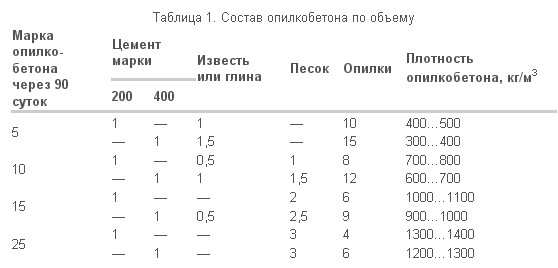

Марки опилкобетона

Для строительства стен, утепления дома или крыши, используются различные марки опилкобетона. 10 марка опилкобетона используется для утепления стен и крыши дома, поскольку материал обладает низкой плотностью. Опилкобетон 20 марки уже может применяться для строительства стен и перегородок, а его плотность очень высока.

Для того чтобы сделать опилкобетон своими руками, потребуется знать его состав и пропорции, которые выбираются исходя из требуемой марки материала. Например, для того чтобы сделать опилкобетон своими руками 10 марки, для утепления стен, необходимо будет использовать:

Например, для того чтобы сделать опилкобетон своими руками 10 марки, для утепления стен, необходимо будет использовать:

- Сто килограмм цементной смеси;

- Двести килограмм песка и столько же древесных опилок;

- Сто пятьдесят килограмм извести.

Чтобы повысить прочность опилкобетона до 20 марки, необходимо использовать практически вдвое больше всех вышеперечисленных компонентов, но с меньшим количеством извести. То есть: 200 кг цемента, 50 кг извести и пол тонны песка.

При необходимости, изготавливая опилкобетон своими руками, известь легко заменяется глиной. Что же касается марки цемента, то лучше использовать 400 сотую, а песок, для изготовления опилкобетонных блоков, нужно брать только очищенный от различных примесей.

В таком случае, плотность опилкобетона 20 марки, будет равняться 950 кг на м3.

Смешивать все компоненты опилкобетона можно как в бетономешалке, так и вручную. Обязательно перед изготовлением блоков, опилки должны быть тщательно просеяны, через мелкое сито с очком в 10х10 мм.

Готовность опилкобетона полностью тогда, когда при сжатии в руке смесь не прилипает к ней, и из неё не вытекает лишняя вода. Далее, опилкобетон раскладывается в предварительно заготовленные формы, которые могут быть сделаны из дерева или металла.

Раскладывая опилкобетон в формы для высыхания, обязательно используют трамбовку, чтобы внутри материала не образовывалось бы пустот, а плотность его была бы достаточной.

Доставать опилкобетон из блоков для дальнейшей просушки, можно только после того как он хорошо затвердеет. Чтобы в этом убедиться, достаточно чем-то острым провести по опилкобетону. При этом, если царапина окажется неглубокой, то опилкобетон своими руками практически готов.

Изъятые из форм блоки опилкобетона, следует выставить в хорошо вентилируемое место. При нормальной влажности и погодных условиях, полной крепости опилкобетон набирается по истечении трёх месяцев.

Оценить статью и поделиться ссылкой:

Кирпич из опилок и цемента своими руками, пример малого бизнеса

Кирпич из опилок и цемента своими руками, идеи малого бизнеса и строительство собственных объектов.

Арболит получил широкое применение в 60 годах прошлого века, но в середине 90 был незаслуженно забыт. Причина снижения популярности кроется в том, что после развала союза перестали соблюдать ГОСТы при изготовлении изделий из опилок и цемента.

Низкое качество и кустарное производство привели к тому, что новые дома из арболита через некоторое время трескались, сыпались или поражались грибком.

Однако, в наши дни технология производства кирпичей из опилок и цемента опять набирает популярность. А всё потому, что производители в борьбе за клиентов, стали уделять большое внимание качеству.

Просто стало не выгодно выпускать изделия, не соответствующие стандартам, установленным ещё в советское время.

Если соблюдать все правила изготовления, то можно получить недорогой, прочный, долговечный, теплоизоляционный, строительный материал, именуемый арболитом.

Кирпич из опилок и цемента, технология

Технология изготовления арболитовых кирпичей предусматривает использование древесных опилок, или щепы. Сухая древесная стружка обрабатывается специальным раствором и заливается цементной смесью.

Сухая древесная стружка обрабатывается специальным раствором и заливается цементной смесью.

Доля древесины в готовом кирпиче, составляет примерно 80%, а цемента – 20%. А так как оба компонента стоят недорого, то происходит быстрая окупаемость вложений при открытии своего бизнеса.

Существуют три основных вида изделий из арболита:

- Теплоизоляционный для утепления строений;

- Конструктивно-теплоизоляционный — для возведения стен;

- Арбомонолит – это когда готовая, арболитовая смесь заливается непосредственно в опалубку, минуя стадию изготовления кирпича. При этом, вся конструкция жилого строения представляет собой единую, монолитную структуру.

Кирпичи из опилок и цемента отлично удерживают тепло, обладают высокой звукоизоляцией. Они пожаробезопасные. Но самое важное преимущество, перед другими строительными материалами – экологическая чистота и невысокая стоимость.

Многих привлекает простота изготовления, и они налаживают производство кирпичей из опилок и цемента своими руками.

Стоит заметить, что такое производство возможно осуществить в домашних условиях. Однако следует соблюдать некоторые правила, о которых мы расскажем далее, чтобы ваши изделия служили как можно дольше.

Кирпичи из опилок и цемента, в зависимости от предназначения, имеют различающуюся маркировку.

Пять марок изделий:

- M5;

- M10;

- M15;

- M25;

- M35.

В двух последних марках, номер 4 и 5, процентное содержание опилок минимальное, по сравнению с первыми номерами.

Поэтому, кирпичи данных марок намного прочнее и выдерживают повышенную нагрузку. Такие изделия применяют при строительстве несущих стен двухэтажных зданий.

Кирпич из опилок и цемента своими руками

Если вы решили изготовлять кирпичи из опилок и цемента своими руками, то, для начала следует узнать несколько важных правил от профессионалов. Эти правила помогут вам получить качественные изделия, с невысокой себестоимостью.

Правила изготовления арболитовых блоков:

- Желательно приобретать цемент только марки м500;

- Для строительства жилых помещений лучше всего использовать хвойные опилки или стружку, самое лучшее — сосна;

- Органический наполнитель, то есть опилки, стружка и так далее, должен быть абсолютно сухим.

Нельзя применять опилки влажные, подопревшие, хранившиеся ненадлежащим образом. Это может привести к появлению плесени, грибка на готовых изделиях. А в результате брожения целлюлозы могут наблюдаться вздутие и разрыв блоков.

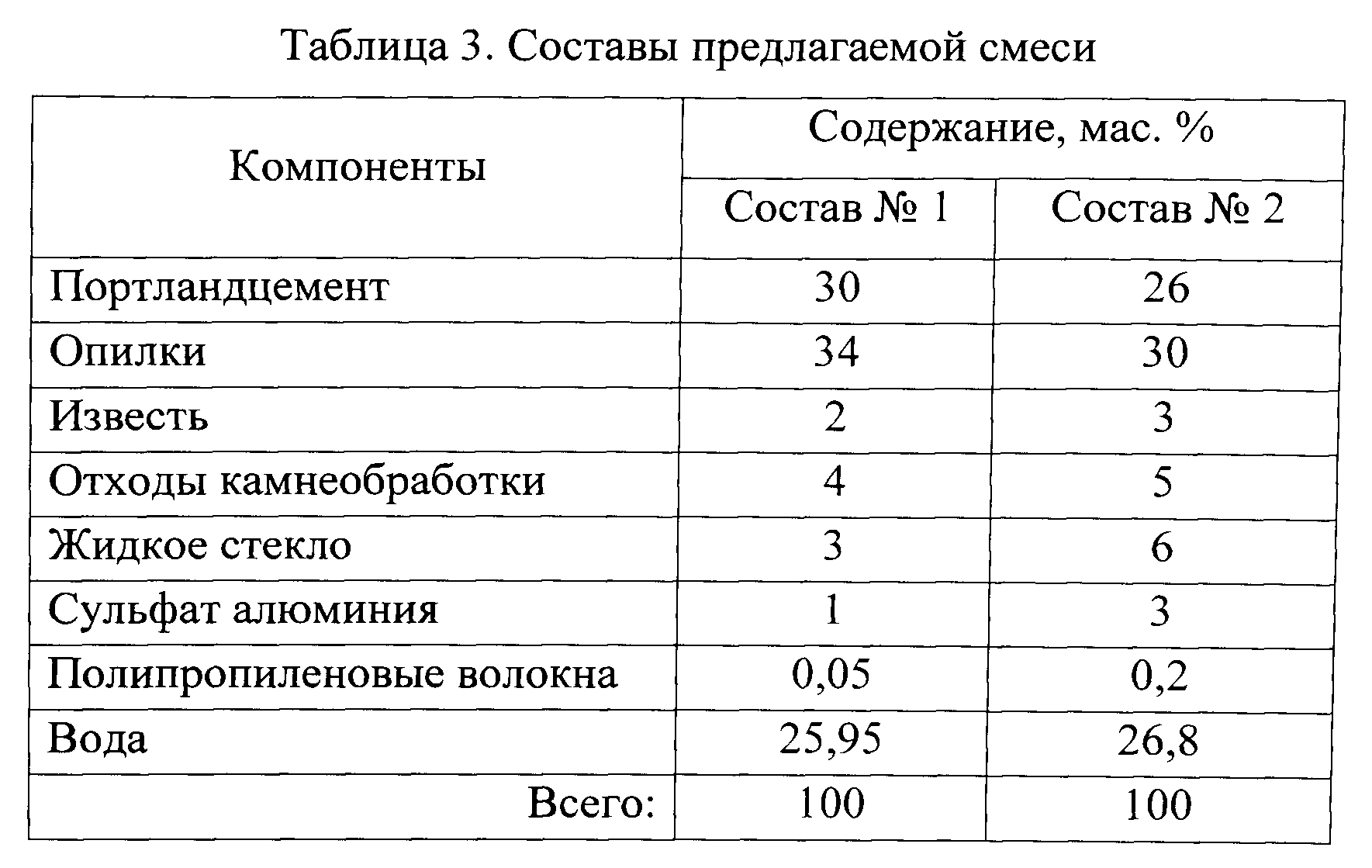

Нельзя применять опилки влажные, подопревшие, хранившиеся ненадлежащим образом. Это может привести к появлению плесени, грибка на готовых изделиях. А в результате брожения целлюлозы могут наблюдаться вздутие и разрыв блоков. - Для устранения негативных явлений, описанных в пункте 3, следует применять химический нейтрализатор. Такой как сульфат алюминия или хлорид кальция. Это недорогие, достаточно эффективные ингибиторы. Также, в соответствии с ГОСТом, разрешается добавление жидкого стекла, сернокислого глинозёма, извести, силикат-глыбы.

- Для того, чтобы готовое изделие было более целостным и крепким, рекомендуется применять мелкую стружку или опилки. Если у вас достаточно крупная щепа, то её следует предварительно раздробить на более мелкие фрагменты.

Как видим, правила достаточно простые, не затратные и легко выполнимые.

Изготовление кирпичей из опилок в промышленных масштабах

В том случае, когда вы хотите поставить производство кирпича из опилок и цемента на поток, открыть свой бизнес, то прежде всего следует составить бизнес-план.

В первую очередь рассчитайте затраты на закупку оборудования.

Для этого вам понадобятся:

- Бетономешалка;

- Дробилка для измельчения опилок и древесной стружки;

- Весы для взвешивания компонентов;

- Формовочные дозаторы;

- Вибростол;

- Сушильная камера;

- Склады для хранения сырья и готовых изделий;

- Специально оборудованная, крытая площадка или цех для производства кирпичей или утеплительных блоков.

Если вы не хотите, чтобы производство зависело от погодных условий, то лучше всего подумать о большом, просторном, отапливаемом помещении. В котором можно будет работать круглый год.

Второй, не менее важный аспект – заранее продумать куда вы станете сбывать готовую продукцию.

Рекомендуется ещё до начала производства следует найти перекупщиков, которые будут сбывать вашу продукцию населению.

Также, можно предложить свои изделия строительным фирмам, организациям и так далее.

Узнав рыночные закупочные цены, и приблизительно определив объём производства, вы сможете высчитать сроки, за которые окупятся ваши вложения.

Так как производство кирпичей из опилок и цемента не требует слишком больших вложений. То при наличии рынка сбыта, вы сможете выйти на чистую прибыль, примерно за три месяца.

Размеры изделий из опилок и цемента

Заводские размеры стандартных кирпичей из опилок и цемента равны соотношению:

- Высота – 20 или 25 сантиметров;

- Ширина – 20 или 30 сантиметров;

- Длина – 40 или 50 сантиметров.

Но, допускаются и другие соотношения, особенно, если вы строите для себя. При желании вы можете сделать блоки шире 30 сантиметров.

Или изготовить кирпичи выше, чем 20 сантиметров. Просто следует учитывать, что в этом случае блоки будут тяжелее, и нужно затрачивать больше сил на их транспортировку до объекта.

Размеры утеплительных панелей, также могут значительно варьироваться по своим размерам. Многие производители изготавливают панели по своим, проверенным временем размерам.

Многие производители изготавливают панели по своим, проверенным временем размерам.

В среднем можно указать следующие размеры:

- Для утепления пола – 82 см х 62 см х 8 см;

- Для утепления стен – 82 см х 62 см х 10 см.

В составе утеплительных плит: 90% сосновой щепы и 10% цемента М500 + минерализаторы.

Производство

Высушенная древесина, лучше всего хвойных пород, пропускается через дробилку и далее поступает в барабан бетономешалки.

Отдельно замешиваются вода, сульфат алюминия, цемент. Данным раствором заливаются сухие опилки и перемешиваются в течении пяти минут.

Важно!

По окончанию замеса смесь должна быть равномерно влажной, но не мокрой! То есть, не должно быть излишков воды в смеси. Иначе, стекая при утрамбовке, она вымоет часть цемента из раствора.

После этого готовая смесь укладывается в формы, смазанные отработанным машинным маслом. Утрамбовывается при помощи вибрации и воздействия силы. Прессуется и поступает на просушку.

Прессуется и поступает на просушку.

Сушится в течении 12 – 18 часов, в сушильной камере.

Чем меньше, в процентном содержании вы кладёте цемента, тем более изделие будет сохранять тепло. Однако, при этом уменьшается его прочность.

И наоборот, чем больше цемента, тем плотнее и прочнее изделие, но, при этом повышается теплопроводность.

Расход материала, пропорции

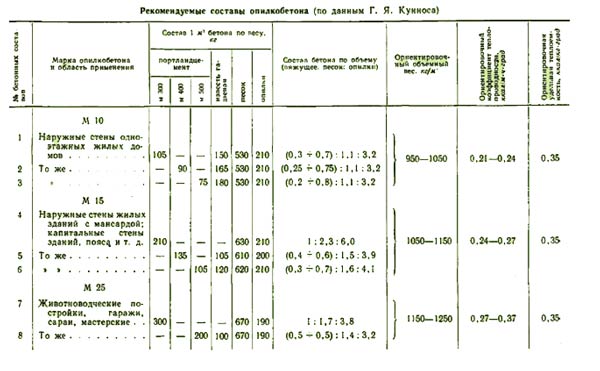

Подбор состава для изготовления арболита производится расчетно-экспериментальным методом. Многое зависит от влажности, качества исходного сырья и породы дерева.

Также, от того, изделие какой марки вы хотите получить на выходе. Для первоначального, пробного замеса, по ГОСТу рекомендуются применять пропорции, указанные в инструкции по изготовлению изделий из арболита – СН549-82.

В специальных таблицах которой изложены рекомендуемые пропорции всех компонентов, для первого замеса.

Находится данная инструкция по адресу: files.stroyinf.ru/Data1/2/2032/

Видео по теме изготовления кирпича из опилок, пример малого бизнеса.

Статьи по теме:

Опилкобетон | Кулибинск Клуб

Применять опилки в качестве утеплителя не так сложно, материал этот отличается небольшим весом, с ним легко работать. Для обычной засыпки используют не чистые опилки, а специальные смеси на их основе, в которые добавляются цемент, песок и другие компоненты.

Самый простой раствор на основе древесных опилок готовится следующим образом:

Смесь из опилок, цемента и извести можно применять в качестве утеплителя.

10 ведер опилок;

1 часть цемента;

1 часть извести;

0,5 ведра воды.

При перемешивании смеси опилки постепенно обволакиваются цементом и известью, но жидкая смесь не образовывается. Это дает возможность при укладке обеспечить плотную массу, удобно располагаемую по поверхности. Проверить готовность ее очень просто: надо просто взять комок в руку и немного его сжать. Он не должен рассыпаться, но и вода из него сочиться также не должна. После высыхания такой материал немного хрустит, но не прогибается, осадка не происходит.

Проверить готовность ее очень просто: надо просто взять комок в руку и немного его сжать. Он не должен рассыпаться, но и вода из него сочиться также не должна. После высыхания такой материал немного хрустит, но не прогибается, осадка не происходит.

Есть и еще один способ, как использовать такой утеплитель. Из древесного материала делают специальную штукатурку, в составе которой находятся не только опилки, но и вода, глина, цемент, измельченная бумага (самый лучший вариант – газетная). Но применяется штукатурка такого типа только для внутренних работ.

Рассмотрим более подробно, как выполнять утепление при помощи материала, состоящего из опилок с цементом.

Утеплитель для пола может быть самым различным, современный строительный рынок предлагает большое количество различных материалов, которые различаются не только по цене, но и по характеристикам. Но древесные опилки в чистом виде практически не используются, так как они легко воспламеняются, поэтому составляются специальные смеси и блоки на их основе.

В качестве дополнительных материалов применяют песок, цемент, известь, различные антисептические растворы, которые помогают исключить повреждения грызунами. На основе древесных опилок изготавливают такие теплоизоляционные материалы, как эковата, арболит (то есть плитный утеплитель), специальные опилочные окатыши.

Эковата изготавливается на основе древесных опилок и является качественным утеплителем.

Эковата – это один из самых дешевых, но и качественных натуральных материалов, которые применяются в качестве теплоизоляции. Наносить такой материал можно различными методами: как вручную просто насыпью, так и при помощи специальных аппаратов, дающих возможность укладывать ее в сухом и влажном состоянии.

Но для одноразового утепления дома покупать установку не столь выгодно, поэтому чаще всего при строительстве частного или дачного дома используется обычный ручной метод засыпки сухой смеси. Но необходимо помнить, что расход в таком случае будет примерно на 40 % больше, чем при машинном.

Использовать такой вариант утепления можно при любых условиях, нет необходимости применять дополнительные материалы, такие как цемент, песок или известь. Слой утеплителя не должен быть слишком большим. Например, для местности, где температура зимой опускается до минус 20 градусов, достаточно всего 15 см утеплителя. Если же зимние условия местности, где строится дом, более жесткие, то достаточно на каждые 5 градусов прибавлять по 4 см утеплителя.

Наносится опилочный утеплитель очень просто: эковата насыпается между лагами пола на необходимую высоту, после чего утрамбовывается.

Древесно-стружечные плиты используются как утеплитель для полов.

В качестве теплоизолятора для пола жилого дома можно применять и такой материал на основе опилок, как ДСП. Это очень прочные, жесткие плиты, которые укладывают непосредственно на черновой пол, они не требуют подготовки в виде длительных и сложных работ. На поверхность базового основания наносят грунтовку, после чего слой гидроизоляции в виде полиэтиленовой пленки. ДСП, или древесно-стружечные плиты, укладываются на пленку, к основанию они крепятся при помощи специальных анкеров, расширяющих дюбелей, саморезами и прочими крепежными элементами. Но такой утеплитель нельзя использовать в качестве финишного покрытия в местах, где наблюдается повышенная влажность, например, в погребах, ванных комнатных, на кухнях.

ДСП, или древесно-стружечные плиты, укладываются на пленку, к основанию они крепятся при помощи специальных анкеров, расширяющих дюбелей, саморезами и прочими крепежными элементами. Но такой утеплитель нельзя использовать в качестве финишного покрытия в местах, где наблюдается повышенная влажность, например, в погребах, ванных комнатных, на кухнях.

Арболит – строительные плиты, изготавливаемые на основе древесных опилок. Используются для строительства и утепления стен.

Отличным утеплением стен или перегородок служат опилки, позволяющие значительно сократить расходы на строительные работы. Сделать такую теплоизоляцию довольно просто, для этого необходимо приготовить сухие опилки без следов плесени.

Далее готовится такая смесь: 10 частей опилок и 1 часть извести (можно взять и другой состав: 8 частей опилок и 1 часть гипса) увлажняются при помощи антисептического раствора (на ведро вод необходимо брать 25 гр антисептика), после чего смесь тщательно перемешивается.

Полученный теплоизолятор засыпается в стены, после чего хорошо уплотняется. Это даст возможность избежать проседания материала со временем, а используемый антисептик защитит от грызунов и прочих вредителей.

Можно использовать и специальные деревянные блоки, которые можно легко сделать своими руками. Для этого надо сухие опилки смочить при помощи медного купороса, после чего смешать с приготовленным цементом. Пропорция для этого используется следующая: 10 частей опилок, 1 часть цемента. Вода для смешивания берется в количестве, достаточном, чтобы комок полученной смеси в итоге не распадался. Утеплитель на ощупь должен быть немного влажным, но при нажатии не выделять воду.

Полученная смесь укладывается на слой гидроизоляции, после чего тщательно утрамбовывается. Особенностями такого деревянного блока является то, что находящийся в составе цемент укладывается во влажном состоянии, то есть после формировки блок из опилок и цемента начинает схватываться, образуя очень прочный пласт с отличными теплоизоляционными свойствами. Работы по изготовлению подобного утеплителя доступны любому.

Работы по изготовлению подобного утеплителя доступны любому.

Утеплитель в виде опилок может применяться и для работ с потолком. К этому вопросу надо подходить очень внимательно, так как именно через поверхность потолка уходит более 20 % тепла из помещения. Именно использование опилок позволяет не только улучшить утепление, но и снизить расходы на работы по теплоизоляции.

Рассмотрим процесс использования опилок для утепления потолков в жилых помещениях:

Поверхность чернового потолка застилается при помощи пергамина, все потолочные балки обрабатываются специальными огнезащитными составами (если они выполнены из дерева).

Для утепления подходят опилки, которые хранятся от одного года и больше, иначе цемент при укладке может просто не схватиться. При подготовке материала надо следить, чтобы масса опилок не была мокрой, не имела запаха плесени.

Опилки надо замешать с водно-цементным раствором при соблюдении соотношения 10:1. Количество жидкости должно быть достаточным для того, чтобы смесь была слегка влажной. На десять ведер древесных опилок надо взять полтора ведра воды. Опилки надо сначала перемешать с сухим цементом выбранной марки, после этого постепенно добавлять воду, перемешивая получившийся раствор. Опилки в результате должны быть немного смазанными в цементе.

На десять ведер древесных опилок надо взять полтора ведра воды. Опилки надо сначала перемешать с сухим цементом выбранной марки, после этого постепенно добавлять воду, перемешивая получившийся раствор. Опилки в результате должны быть немного смазанными в цементе.

Смесь опилок и водно-цементного раствора выкладывают между балками и утрамбовывают.

Полученную смесь по поверхности перекрытия рассыпают, после чего утрамбовывают. Слой, который располагается между балками, должен иметь толщину в 2 см. Такую работу рекомендуют начинать летом, чтобы уже к осени смесь полностью просохла. Определить это очень просто: опилки не проминаются под ногами, а немного похрустывают.

Применяемые для утепления потолка опилки могут быть различной фракции, при этом чем мельче опилки, тем больше требуется воды. Соответственно, цемент для этого также берется в большем количестве. Но необходимо помнить, что чем больше цементной смеси, тем хуже теплоизоляционные свойства получившегося материала.

Опилки применяются при многих строительных работах, но наиболее эффективны они при утеплении. Использовать их можно при сооружении дачных, загородных домов, различных хозяйственных построек. Такие работы отличаются низкой стоимостью, но при их выполнении надо помнить о некоторых нюансах, о которых уже упомянули. Сами работы не так сложны, при соблюдении всех технологических требований и рекомендаций помещение, где использовались опилки, будет сухим и теплым в течение долгих лет.

Сегодня, когда большую популярность приобретают экологически чистые строительные материалы, все большее внимание начинают уделять именно таким простым на первый взгляд веществам, как древесина и продукты ее переработки. Это позволяет не только снизить стоимость всех работ, но и повысить их качество.

(PDF) РАЗРАБОТКА ОПИЛИКОБЕТОНА ДЛЯ ИЗГОТОВЛЕНИЯ БЛОКОВ

Материалы конференции Construction Technology 2001,

Кота-Кинабалу, Малайзия, 12–14 октября 2001 г. , C. Carroll2 & N. Appleyard2

Appleyard2

1Центр исследований встроенной инфраструктуры, Технологический университет, Сидней, а/я

123, Бродвей, Новый Южный Уэльс, 2007, Австралия, электронная почта: R,[email protected]

2Бывшие студенты-строители Технологического университета Сиднея, почтовый ящик

123, Бродвей, Новый Южный Уэльс, 2007, Австралия.

РЕФЕРАТ

В данной статье представлены результаты исследований по разработке опилкобетона

, подходящего для производства легких несущих блоков. Ингредиентами

, используемыми в смеси, были цемент, известь, зольная пыль, хлорид кальция, Radiata

Сосновые опилки, песок и вода.Опилкобетонная смесь плотностью 1540

кг/м3 (содержание опилок 12% по объему) имела 7-суточную прочность на сжатие

14 МПа. Хотя установлено, что использование 2% хлорида кальция обеспечивает оптимальную прочность

в любом возрасте, усадка значительно увеличивается. Установлено, что последовательность дозирования

влияет на эффективность смешивания и характеристики арболита.

Ключевое слово: Опилки, Цемент, Хлористый кальций, Зольная пыль, Состав смеси, Сжатие

Прочность, Усадка, Плотность, Легкий бетон

1 ВВЕДЕНИЕ рациональные способы утилизации твердых отходов других отраслей промышленности.Летучая зола от сжигания угля

и гранулированный доменный шлак железоделательных заводов

являются типичными успешными примерами замены дорогого портландцемента в бетонных смесях

.

Помимо снижения стоимости поставленного бетона, они обеспечивают ряд технических преимуществ, таких как снижение теплоты гидратации, улучшенная

когезивность и химическая стойкость, снижение водоотделения и проницаемости, а также постоянное повышение прочности с возрастом.Сельскохозяйственные отходы, такие как рисовая шелуха

, могут быть использованы для производства превосходного пуццоланового материала путем контролируемого сжигания. Этот материал

используется в производстве зольного цемента из рисовой шелухи для строительных применений.

Во многих развивающихся и развитых странах лесная промышленность производит значительное количество

опилок в качестве побочного продукта обработки древесины. Хотя в некоторых странах ограниченное количество

используется в качестве топлива, большая часть образующихся

опилок выбрасывается.В условиях ограниченной доступности свалок и полигонов утилизация

опилок стала серьезной проблемой, стоящей перед лесной промышленностью. Предыдущие исследования

показали, что опилки, будучи легким материалом, могут использоваться в качестве заполнителя

в бетонных смесях для производства легкого бетона. Еще в 1940 г. сообщалось о

исследованиях свойств опилкобетона (Baver 1940).

Физические и механические свойства опилкобетона зависят не только

от количества используемых опилок, но и от химических и физических

характеристик опилок.Из-за высоких характеристик водопоглощения

Использование опилок в цементном растворе и цементном бетоне

%PDF-1. 3

3

%

2 0 объект

>>>]/ON[337 0 R]/Order[]/RBGroups[]>>/OCGs[222 0 R 337 0 R]>>/Outlines 213 0 R/Pages 3 0 R/Type/Catalog/ViewerPreferences 208 0 Р>>

эндообъект

211 0 объект

>/Шрифт>>>/Поля 332 0 R>>

эндообъект

212 0 объект

>поток

application/pdf

2015-08-07T12:17:47+05:30pdfFactory Pro www.pdffactory.com2015-08-28T10:50:20+05:302015-08-28T10:50:20+05:30pdfFactory Pro 3.20 (Windows XP Professional) UUID: 83b27b92-5d10-4d71-831e-e645a7ed5ca2uuid: 1d37973f-27a1-4e07-997e-60ea7859cd5a

конечный поток

эндообъект

213 0 объект

>

эндообъект

3 0 объект

>

эндообъект

208 0 объект

>

эндообъект

6 0 объект

>/Шрифт>/ProcSet[/PDF/Text]/XObject>>>/Тип/Страница>>

эндообъект

19 0 объект

>/Шрифт>/ProcSet[/PDF/Text]/XObject>>>/Тип/Страница>>

эндообъект

25 0 объект

>/Шрифт>/ProcSet[/PDF/Text]/XObject>>>/Тип/Страница>>

эндообъект

32 0 объект

>/Шрифт>/ProcSet[/PDF/Text]/XObject>>>/Тип/Страница>>

эндообъект

38 0 объект

>/Шрифт>/ProcSet[/PDF/Text]/XObject>>>/Тип/Страница>>

эндообъект

44 0 объект

>/Шрифт>/ProcSet[/PDF/Text]/XObject>>>/Тип/Страница>>

эндообъект

50 0 объект

>/Шрифт>/ProcSet[/PDF/Text]/XObject>>>/Тип/Страница>>

эндообъект

56 0 объект

>/Шрифт>/ProcSet[/PDF/Text]/XObject>>>/Тип/Страница>>

эндообъект

62 0 объект

>/Шрифт>/ProcSet[/PDF/Text]/XObject>>>/Тип/Страница>>

эндообъект

72 0 объект

>/Шрифт>/ProcSet[/PDF/Text]/XObject>>>/Тип/Страница>>

эндообъект

79 0 объект

>/Шрифт>/ProcSet[/PDF/Text]/XObject>>>/Тип/Страница>>

эндообъект

85 0 объект

>/Шрифт>/ProcSet[/PDF/Text]/XObject>>>/Тип/Страница>>

эндообъект

91 0 объект

>/Шрифт>/ProcSet[/PDF/Text/ImageC]/XObject>>>/Тип/Страница>>

эндообъект

98 0 объект

>/Шрифт>/ProcSet[/PDF/Text/ImageC]/XObject>>>/Тип/Страница>>

эндообъект

104 0 объект

>/Шрифт>/ProcSet[/PDF/Text]/XObject>>>/Тип/Страница>>

эндообъект

110 0 объект

>/Шрифт>/ProcSet[/PDF/Text]/XObject>>>/Тип/Страница>>

эндообъект

122 0 объект

>/Шрифт>/ProcSet[/PDF/Text/ImageC]/XObject>>>/Тип/Страница>>

эндообъект

140 0 объект

>/Шрифт>/ProcSet[/PDF/Text/ImageC]/XObject>>>/Тип/Страница>>

эндообъект

143 0 объект

[144 0 Р]

эндообъект

389 0 объект

>поток

HVsb?uL];2IIAMt҄&4 Mbp `__,zY/

| [1] | C. Юргенсен, В. Коллерт, А. Лебедис, 2014 г., Оценка производства делового круглого леса из лесонасаждений, Серия рабочих документов по лесонасаждениям и деревьям, ФАО FP/48/E. Юргенсен, В. Коллерт, А. Лебедис, 2014 г., Оценка производства делового круглого леса из лесонасаждений, Серия рабочих документов по лесонасаждениям и деревьям, ФАО FP/48/E. |

| [2] | Н. Солтани, А. Бахрами, М.И. Печ-Канул, Л.А. Гонсалес, 2015 г., Обзор физико-химической обработки рисовой шелухи для производства современных материалов, Журнал химической инженерии, 264, 899-935. |

| [3] | С. Фрайборт, Р. Мауриц, А. Тайшингер, У.Мюллер, 2008 г., Композиты на цементной основе – механический обзор, BioResourches, 3(2), 602-626. |

| [4] | Р. М. Ронким, Ф. С. Ферро, Ф. Х. Ичимото, К. И. Кампос, М. с. Бертолини, А. Л. Христофоро, Ф. А. Р. Лар, 2014, Физические и механические свойства древесно-цементного композита с лигноцеллюлозными отходами, Международный журнал композитных материалов, 4 (2), 69-72. |

| [5] | М. Фан, М. К. Ндиконтар, С. Чжоу, Дж. Х.Нгамвенг, 2012, Цементные композиты из тропической древесины: совместимость древесины и цемента, Строительство и строительные материалы, (36), 135–140. Чжоу, Дж. Х.Нгамвенг, 2012, Цементные композиты из тропической древесины: совместимость древесины и цемента, Строительство и строительные материалы, (36), 135–140. |

| [6] | X. Лин, М.Р. Силсби, Д.М. Рой, Р. Кесслер, П.Р. Бланкенхорн, 1994, Подходы к улучшению свойств армированных древесным волокном цементных композитов, Исследование цемента и бетона, 24(8), 1558-1566 гг. |

| [7] | Дж. Л. Пеханича, П. Р. Бланкенхорн, М. Р. Силсбиб, 2004, Влияние уровня обработки поверхности древесного волокна на отдельные механические свойства древесноволокнистых цементных композитов, Исследование цемента и бетона, 34, 59–65. |

| [8] | Бертолини М.С., Кампос К.И., Соуза А.М., Панзера Т.Х., Христофоро А.Л., Лар Ф.А.Р., 2014, Древесно-цементные композиты из отходов Pinus sp. дерево: Эффект обработки частиц. International, Journal of Composite Materials, 4(2), 146-149. |

| [9] | А. Ашори, Т. Табарса, Ф. Амоси, 2012 г., Оценка использования деревянных отходов железнодорожных шпал в древесно-цементных композитных материалах, Строительство и строительные материалы, 27, 126–129. Ашори, Т. Табарса, Ф. Амоси, 2012 г., Оценка использования деревянных отходов железнодорожных шпал в древесно-цементных композитных материалах, Строительство и строительные материалы, 27, 126–129. |

| [10] | А. Бахрами, Н. Солтани, М.И. Печ-Канул, К.А. Гутьеррес, 2016, Разработка композитов с металлической матрицей из промышленных/сельскохозяйственных отходов и их производных, Критические обзоры в области науки и техники об окружающей среде, 46, 143-208. |

| [11] | F C. Jorge, C. Pereira, JMF Ferreira, 2004, Древесно-цементные композиты: обзор, Holz Roh Werkst, 62, 370–377. |

| [12] | АБНТ.Бразильская ассоциация технических стандартов. NBR 5733: Портландцемент с высокой начальной прочностью. Рио-де-Жанейро, 1991. |

| [13] | С. А. Коста, «Incorporação de serrim em argamassas cimentícias», M. Eng. Диссертация, Universidade do Minho, Гимарайнш, Португалия, 2012 г. |

| [14] | ABNT. Бразильская ассоциация технических стандартов. NBR 7115: Гидроксид кальция для строительных растворов. Требования. Рио-де-Жанейро, 2003 г. |

| [15] | ABNT.Бразильская ассоциация технических стандартов. NM 248: Распределение частиц по размерам. Рио-де-Жанейро, 2003 г. |

| [16] | ABNT. Бразильская ассоциация технических стандартов. NBR 7215: Прочность цемента на сжатие. Рио-де-Жанейро, 1996 г. |

| [17] | ABNT. Бразильская ассоциация технических стандартов. NBR 15630: Строительные растворы. Определение динамического модуля упругости при распространении ультразвуковой волны. Рио-де-Жанейро, 2008 г. |

| [18] | М.Р. Гарсес, Т. Сантос, Д. А. Гатто, 2013 г., Avaliação das propriades físicas e mecanicas de concretos pre-moldados adição de serragem em substituição ao agregado miúdo, Ciência & Engenharia, 22, 95-104. |

| [19] | С. Ивакири, АБМ Стинген, Э.Л. Сильвейра, Э.Х.К. Замарян, Дж.Г. Прата, М. Броноски, 2008 г., Influência da Massa específica sobre as proprieades mecânicas de painéis aglomerados3, 47(43), Floresta -493. |

| [20] | В.Castro, RD Araújo, C. Parchen, S. Iwakiri, 2014, Avaliação dos efeitos de pré-tratamentos da madeira de Eucalyptus benthamii Maiden & Cambage no grau de compatibilidade com cimento Portland, Árvore, 38(5), 935-942 . |

| [21] | А. Л. Беральдо, Дж. В. Карвальо, 2004, Compósito de Eucalyptus Grandis – cimento Portland, Scientia Forestalis, 65, 150–161. |

| [22] | A.L. Christoforo, S.L.M. Ribeiro Filho, T.H.Panzerai, FAR Lahri, 2013, Metodologia para o cálculo dos modulos de elasticidade, продольный и поперечный, em vigas de madeira de dimensões estruturais, Ciência Rural, 43(4), 610-615. |

| [23] | А. Л. Гутьеррес, М. Ф. Кановаз, Модуль упругости высокопрочного бетона, 1995, Материалы и конструкции, 28, 559-568. Л. Гутьеррес, М. Ф. Кановаз, Модуль упругости высокопрочного бетона, 1995, Материалы и конструкции, 28, 559-568. |

Пропорции для заполнения цементом и известковыми опилками. Как утепляют стены опилками

Опилки – это стружка, образующаяся при обработке древесины.Их используют для утепления стен, полов, крыш жилых или хозяйственных построек, так как они хорошо сохраняют тепло. Главные преимущества опилок – низкая стоимость и отличная теплоизоляция. Из них промышленность выпускает арболитовые плиты, опилкогранулы, древесные блоки и опилкобетон. Не все знают, как применять опилки для теплоизоляции … Чистые необработанные опилки для утепления не используют. Во-первых, они легко загораются. Во-вторых, в них заводятся грызуны. О правилах их использования в качестве теплоизолятора пойдет речь в статье.

Для использования в качестве утеплителя опилки смешивают с дополнительными компонентами. Например: известь, цемент, гипс. Их нужно обработать раствором медного купороса или борной кислотой. Тогда смесь не будет гореть и в ней никто не заведется. Обеспечивает отличную звуко- и теплоизоляцию.

Тогда смесь не будет гореть и в ней никто не заведется. Обеспечивает отличную звуко- и теплоизоляцию.

После приготовления изоляционной массы опилки насыпают на заранее подготовленные места, утрамбовывают послойно и ждут окончательной усадки около 2 недель , в течение которых необходимо проветривать помещение.

Преимущества и недостатки утеплителя из опилок

В настоящее время опилки используются для утепления очень редко, так как на современном рынке строительных материалов представлен большой выбор различных инновационных изоляционных материалов. Теплоизоляция из опилок имеет такие недостатки, как трудоемкость при монтаже и неустойчивость к влаге. При употреблении в чистом виде опилки легко воспламеняются. В такой среде часто заводятся грызуны и насекомые.

Тем не менее, несмотря на вышеописанные недостатки, метод имеет право на существование. Основное его преимущество – надежность и низкая стоимость. Этот утеплитель обладает очень хорошей теплоизоляцией. Обработанные опилки – натуральный и безопасный материал. По всем параметрам они не уступают теплоизоляционным материалам, которые выпускает промышленность.

Обработанные опилки – натуральный и безопасный материал. По всем параметрам они не уступают теплоизоляционным материалам, которые выпускает промышленность.

Как утеплить потолок

Утепление чердака опилками

Применяется с опилками в жилых и коммерческих зданиях.Этот материал недорогой, доступный и натуральный.

Поверхность, на которую будет укладываться теплоизоляционный слой, подготовить, замазав все щели глиной или задув пенополиуретаном. Если на чердаке имеется дымоход, для пожарной безопасности участок вокруг него футерован шлаком или другим негорючим материалом.

Затем подготавливаются опилки. Важным моментом является размер, ведь чем крупнее их фракция, тем ниже плотность теплоизоляционного слоя.При утеплении чердака лучше всего использовать мелкие опилки, полученные при распиловке древесины.

Для приготовления теплоизоляционного раствора потребуются: 85 % опилок, 10 % извести-пушонки, 5 % гипса. Первоначально опилки обрабатывают антисептическим раствором (например, борной кислотой) и сушат. Затем в заранее подготовленной емкости все компоненты тщательно перемешиваются. После этого смесь разбавляют водой до получения не рассыпчатой слегка влажной консистенции.

Затем в заранее подготовленной емкости все компоненты тщательно перемешиваются. После этого смесь разбавляют водой до получения не рассыпчатой слегка влажной консистенции.

Полученным раствором заливают площадь чердака плотным слоем, его толщина около 25 см.Его хорошо утрамбовывают, чтобы после высыхания не был слишком пористым и не давал усадку. Процесс необходимо выполнять максимально быстро, так как гипс быстро сохнет и вы можете не успеть его вовремя утрамбовать.

После застывания раствора опилок сверху укладывают дощатый чердачный пол.

Характеристики теплоизоляции из опилок

Теплоизоляционные характеристики из опилок не уступают по качеству более современным материалам , например минеральной вате.Для сравнения смотрите таблицу ниже.

Изоляция из опилок — очень хороший теплоизоляционный материал. Отличается дешевизной, простотой исполнения, натуральностью и долговечностью, поэтому его смело можно использовать в постройках различного типа и назначения.

Видео изоляция опилками

Опилки — отходы деревообработки в виде мелкой стружки и древесной пыли. Этот всем известный материал очень давно используется в качестве утеплителя, так как он отлично сохраняет тепло, выделяет древесные смолы и является отличным наполнителем-разрыхлителем.

Область применения

История применения опилок в малоэтажном строительстве уходит корнями в те далекие времена, когда их стали добавлять в глину и строить из этой смеси полы в загородных домах.

Такие потолки можно назвать идеальными: они служили очень долго, ничем не были повреждены, не имели недостатков и имели весьма существенные преимущества – низкую стоимость и высокую теплоизоляцию.

Взяв за основу эту древнюю технологию, современная промышленность стала выпускать такие же качественные строительные материалы — гранулы, арболит, бетон с опилками, деревянные бруски.

Также опилки продолжают использовать в малоэтажном строительстве. Особый интерес к этому материалу проявляют частные застройщики, которые утепляют стены, полы, потолки опилками, а также используют их в других целях по мере необходимости.

Сегодня невозможно найти более дешевый теплоизоляционный материал, чем опилки. Для утепления крыш, перекрытий, межэтажных перекрытий, полов и стеновых конструкций используются самые разные строительные материалы. А ведь именно смесь цемента, гипса или извести со стружкой и опилками чрезвычайно экономична при утеплении любой строительной конструкции.

Зачем нужна переработка опилок

Для создания теплоизоляции используются опилки, предварительно приготовленные особым образом. Без антисептической обработки и добавления примесей опилки имеют два существенных недостатка:

- Они легко воспламеняются

- В них растут грызуны и другие вредители.

Поэтому перед началом работ опилки смешивают с известью, цементом или гипсом, а затем смачивают раствором антисептика. Полученная смесь становится пожаробезопасной и непривлекательной для вредителей.

Опилки с известью для утепления стен и перегородок

Для утепления стен и перегородок применяют смесь извести с чистыми сухими опилками в соотношении 1:10.

Если вместо извести используется гипс, то необходимо соблюдать соотношение 1:8.

В готовую смесь вводят небольшое количество раствора антисептика (25 г на ведро), заливают стены и утрамбовывают. При такой обработке опилки не провисают и не повреждаются вредителями.

Блоки

можно сделать из опилок, добавив в них в качестве антисептика цемент и медный купорос. Сначала опилки смачивают раствором медного купороса, а затем к ним добавляют цемент в том же соотношении, что и известь (1:10). Такое количество цемента обеспечит ровное покрытие щепы.

Воды следует добавлять столько, сколько требует раствор, чтобы не распадаться в руке при сжатии. При этом воду не следует отжимать.

Готовую смесь выкладывают в перекрытия или стены, а после каждого слоя тщательно утрамбовывают засыпку.Усадка утеплителя зависит от того, насколько хорошо утрамбована смесь.

Цемент

при взаимодействии с влажными опилками сразу начинает схватываться и образует блок. После полного высыхания образуется прочный твердый слой, который практически не провисает, а только хрустит под ногами. Таким образом, в конце этой технологической цепочки на выходе получается материал с высокими звуко- и теплоизоляционными характеристиками.

После полного высыхания образуется прочный твердый слой, который практически не провисает, а только хрустит под ногами. Таким образом, в конце этой технологической цепочки на выходе получается материал с высокими звуко- и теплоизоляционными характеристиками.

Утепляем потолок опилками

Вопрос теплоизоляции потолка очень важен, так как через него теряется около 20% тепла в помещении.

Процесс утепления потолка опилками состоит из следующих этапов:

- Черновой потолок покрыт пергамином

- Плиты обработаны огнезащитой

- Опилки добавляют в водоцементный раствор в соотношении 1:10. Смесь должна быть влажной. Для этого на 10 ведер опилок нужно взять 1,5 ведра воды

- Готовая смесь укладывается слоем 2 см на поверхность пола и утрамбовывается.Такую работу лучше делать летом, чтобы все быстро высохло. Высохшая смесь не комкается, а слегка хрустит под ногой

Если при утеплении опилками учесть все специфические нюансы и выполнить работы в соответствии с технологическими требованиями и правилами, то в результате получится сухое и теплое помещение, которое останется таковым на долгие годы.

Видео про утепление потолка опилками

Опилки, как утеплитель, применяются для защиты различных поверхностей: полов, крыш, потолков, стен.В любом случае теплоизоляцию укладывают слоем определенной толщины, этот параметр зависит от климата местности и типа материала несущей конструкции. С целью снижения теплопотерь применяют различные виды опилок. В первую очередь они отличаются размерами фракций, свойствами. Если вам необходимо выбрать утеплитель для приготовления рабочей смеси, рассматривается каждый из вариантов с учетом плюсов и минусов.

Материал является побочным продуктом деревообрабатывающей промышленности.Опилки в качестве утеплителя можно использовать в двух вариантах:

Более мелкие фракции получают распиловкой. Результатом этого процесса является пыль или древесная пыль. Этот материал имеет высокую плотность заполнения и легче утрамбовывается. Параметры пыли напрямую зависят от характеристик рабочего инструмента (пилы). Стружка отличается размером фракций – в данном случае они крупнее (от 5 мм до 5 см). Такой материал получают путем обработки древесины несколькими способами: сверлением, строганием.

Такой материал получают путем обработки древесины несколькими способами: сверлением, строганием.

Утепление опилками осуществляется с помощью стружки из разных пород древесины:

Стоимость материала низкая из-за способа его получения.Несмотря на это, опилки до сих пор часто используют в различных целях. Высокая популярность стружки обусловлена большим количеством положительных качеств, среди которых отличная тепло- и звукоизоляция. Однако нельзя забывать, что этот материал гигроскопичен. По этой причине при выборе утеплителя из опилок учитывайте породу древесины.

Например, дуб фракции лучше других выдерживает влагу . Это значит, что при контакте с жидкостью материал не потеряет своих свойств.

Ель, сосна и ясень более восприимчивы к влаге… При выборе стружки для утепления объекта учитываются разные технологии теплоизоляции:

- использование отходов столярного производства в чистом виде является наиболее подходящим способом, так как используются хорошо просушенные стружки, но в процессе образуется много пыли, что способствует ухудшению свойств материала;

- древесно-блоки – изготавливаются из опилок, медного купороса и цемента, этот вариант подходит для утепления объекта при строительстве, не используется с целью теплоизоляции уже сданных в эксплуатацию домов;

- гранулы на основе опилок – содержат карбоксицеллюлозный клей, антисептические соединения и антипирены, этот материал является улучшенным вариантом стружки, так как отличается отличной огнестойкостью;

- опилкобетон — содержит цемент, песок, воду и древесную стружку;

- – этот материал состоит из опилок, органических наполнителей и цемента.

Арболитобетон

Существуют и другие виды смесей на основе продуктов деревообрабатывающей промышленности: с глиной или цементом, с добавлением известкового молока. Утепление дома опилками также осуществляется с помощью сухих смесей. В этом случае не используйте жидкости.

Преимущества и недостатки

Если выбран утеплитель, то по теплоизоляции информации мало – следует также учитывать плюсы и минусы, так как от того, соответствует ли стружка условиям эксплуатации, зависит срок службы материала.Положительные черты:

- экологичность;

- низкая теплопроводность;

- звукоизоляция;

- приемлемая цена;

- простая технология укладки;

- при обработке материала антипиренами и антисептиками срок службы опилок продлевается.

К недостаткам можно отнести подверженность возгоранию, гигроскопичность, трудоемкость монтажа. Сам по себе способ укладки утеплителя прост и не требует специальных навыков или опыта. Однако эта работа занимает много времени. Кроме того, щепа склонна к гниению, в ней могут обустраивать гнезда грызуны… Еще в опилках заводятся насекомые… Кроме того, со временем этот материал усыхает, а значит, теряет часть своих свойств. Для устранения недостатков смешайте опилки с глиной, цементом, известью или медным купоросом … Это улучшит свойства материала.

Однако эта работа занимает много времени. Кроме того, щепа склонна к гниению, в ней могут обустраивать гнезда грызуны… Еще в опилках заводятся насекомые… Кроме того, со временем этот материал усыхает, а значит, теряет часть своих свойств. Для устранения недостатков смешайте опилки с глиной, цементом, известью или медным купоросом … Это улучшит свойства материала.

Опилки и известь в качестве изоляции

Этот способ больше подходит для теплоизоляции стен, перегородок.Подготавливают хорошо просушенные стружки. Для приготовления смеси вам понадобится известь. Чтобы сделать утеплитель из опилок своими руками, за основу берется соотношение этих компонентов – 10:1. Вместо извести допустимо использовать гипс.

Для защиты утеплителя для стен от нашествия насекомых в смесь опилок с известью добавляют антисептик в количестве 25 г/ведро. Такая мера позволяет избежать оседания и повреждения щепы вредителями. Готовая смесь помещается в пространство между стенами. Материал рекомендуется утрамбовывать с умеренным усилием. Не стоит слишком усердствовать, так как чипсы могут утратить часть своих свойств.

Материал рекомендуется утрамбовывать с умеренным усилием. Не стоит слишком усердствовать, так как чипсы могут утратить часть своих свойств.

Известковый порошок продлевает срок службы изоляции. Благодаря наличию этого компонента утепление стен опилками даст хороший результат: масса приобретает твердую консистенцию, становится плотной, за счет чего снижается риск деформации. Также он отличается солидностью, а значит, хорошо выполняет свою основную задачу по снижению теплопотерь. Благодаря этому самодельный утеплитель становится непривлекательным для грызунов.

Такой материал редко используется при обустройстве пола, если планируется заливка поверхности бетонной стяжкой. Это связано с тем, что стружка со временем дает усадку и характеризуется низкой прочностью. По этой причине известь и опилки смешивают при утеплении пола только в тех случаях, когда верхний слой теплоизоляции защищен дощатой конструкцией.

Опилки с цементом в качестве изоляции

С помощью извести и щепы получают материал повышенной прочности. К этим компонентам добавляется цемент. Если вам нужно знать, сколько материалов нужно использовать (их соотношение, пропорции), то видео поможет вам правильно приготовить смесь. Главной особенностью этой технологии является тщательное перемешивание цемента, опилок, извести. Благодаря этому щепа в дальнейшем будет хорошо пропитываться влагой.

К этим компонентам добавляется цемент. Если вам нужно знать, сколько материалов нужно использовать (их соотношение, пропорции), то видео поможет вам правильно приготовить смесь. Главной особенностью этой технологии является тщательное перемешивание цемента, опилок, извести. Благодаря этому щепа в дальнейшем будет хорошо пропитываться влагой.

Компоненты:

- 1 ведро цемента;

- 1 ведро извести;

- 10 ведер опилок.

Приготовить антисептик (25 г/ведро воды) и полить объемную смесь.В результате он должен приобрести достаточную плотность. Проверить готовность материала можно, сжав его в кулаке. Если смесь сохраняет форму и не выделяет воду, в качестве утеплителя можно использовать опилки с цементом.

Из полученного материала изготавливаются блоки

. Обратная засыпка осуществляется послойно. Полное высыхание утеплителя займет 2 недели. Затем блоки проверяются на пустоты. Если протечки остаются, их заливают той же смесью.

Это прочный материал, по составу напоминающий классический бетон, однако в качестве наполнителей добавляются мелкие опилки и известь. Соотношение компонентов может быть различным. Выбор варианта производится с учетом требований к прочности материала. Например, для изготовления опилкобетона высокой плотности вам потребуется:

- 200 кг цемента;

- 200 кг опилок;

- 500 кг песка;

- 50 кг извести.

Количество компонентов может уменьшаться/увеличиваться, но важно соблюдать пропорции.Чтобы повлиять на способность щепы поглощать влагу, ее необходимо замочить в известковом молоке, затем в жидком стекле. На следующем этапе опилки сушат. Это необходимо для того, чтобы при соединении компонентов щепа не содержала влаги.

Подготовительные работы

- Древесная стружка должна быть высушена.

- Затем равномерно смачивается антисептиком. При необходимости используются антипирены. Благодаря такой обработке улучшается качество опилок: повышается огнестойкость, материал становится менее привлекательным для насекомых, грызунов, в структуре и на поверхности утеплителя не образуется грибок.

- Опилки снова высушиваются.

- Перед укладкой теплоизоляции на поверхность укладывается гидроизоляционный материал.

В стружку можно добавить известь или табак. Использование смеси глины с опилками делает материал более устойчивым к влаге. Однако в этом случае его необходимо предварительно подготовить.

В этом случае рекомендуется использовать крупные фракции стружки при засыпке нижнего слоя. С помощью более мелких опилок или пыли укладывается второй слой.При ответе на вопрос, как сделать эффективную теплоизоляцию поверхности, рекомендуется придерживаться схемы:

- На лаги укладывается пленочная гидроизоляция.

- Сверху набит грубый дощатый пол.

- Выполняется повторная гидроизоляция.

- Насыпаются опилки, делать это нужно слоями. Толщина каждого слоя 10 см.

- Материал утрамбован.

- Опилки оставляют сохнуть, для чего делается перерыв в работе на 3-4 дня.

- Сверху материал защищается от влаги, укладывается обшивка из тонкой доски и производится отделка.

Утепление стен опилками осуществляется не только с помощью чистой стружки, но и с помощью смесей на основе извести и цемента. В этом случае высыхание установленного утеплителя займет больше времени: от 2 до 3 недель.

Принцип использования опилок тот же при утеплении стен, потолков, полов.

Выход

Из всех вариантов наиболее экологически чистым материалом является щепа.Отличается хорошими показателями по теплопроводности и звукоизоляции, а значит, может применяться наравне с технологическими аналогами. Если правильно подойти к улучшению свойств этого материала, можно добиться повышения огнеупорности, влагостойкости, продления срока службы.

Это становится возможным благодаря обработке антисептиками, антипиренами. Кроме того, снизить интенсивность оттока тепла из помещения при использовании опилок поможет правильная укладка: послойно с трамбовкой.

Опилки и известь можно использовать в качестве утеплителя дома, эти материалы способны качественно удерживать тепло. Основные преимущества такого материала – доступность, низкая стоимость, высокие теплоизоляционные свойства. Также опилки с известью в качестве утеплителя обладают высокой звукоизоляцией, теплоизоляцией и экологичностью.

Основные преимущества такого материала – доступность, низкая стоимость, высокие теплоизоляционные свойства. Также опилки с известью в качестве утеплителя обладают высокой звукоизоляцией, теплоизоляцией и экологичностью.

Технология утепления дома с использованием опилок и извести

Утепление дома опилками и известью поможет существенно сэкономить на расходах и повысить теплоизоляционные свойства.

Метод № 1

Для выполнения работ необходимо подготовить следующие материалы:

- опилки, известь, цемент, консервант для древесины;

- емкость для смешивания ингредиентов;

- лопата, мешалка и лейка.

Толщина изоляционного слоя зависит от местности, погодных условий и эксплуатации здания. Если здание используется как дача, только летом, то слой утеплителя для мансарды должен быть до 25 сантиметров, а для стен – 15.А вот при постоянном проживании в доме нанесите слой утеплителя до 30 сантиметров.

Для обеспечения безопасности дома от пожара вся проводка должна быть закрыта металлическими рукавами.

После этого приступают к приготовлению смеси для утепления. Чтобы состав был правильным, нужно взять 10 частей опилок, одну – извести, и одну – цемента или гипса. Все компоненты смешиваются и обрабатываются борной кислотой или любым консервантом для древесины. Затем добавить около 10 ведер воды (на 10 ведер опилок).После перемешивания смесь нужно крепко сжать в руке, а потом следить, чтобы она не рассыпалась.

Затем состав наносится на участки, нуждающиеся в утеплении, утрамбовывается и оставляется на две недели. По истечении этого времени проверяются пустоты, если они есть, их необходимо засыпать опилками. При отсутствии пустот можно приступать к дальнейшей отделке.

Способ № 2

Для того, чтобы приготовить состав вторым способом, вам потребуется:

- опилки, глина, известь, вода;

- контейнер для смешивания;

- лопата, мешалка и лейка.

Для приготовления изоляционной смеси необходимо взять 10 частей опилок, 5 частей глины, 1 часть извести и 7 частей воды. Глину заливают двумя частями воды, она должна быть полностью скисшей, раствор должен напоминать густую сметану, не содержать комочков. Затем опилки смешивают с известью и добавляют в разведенную глину. Все компоненты хорошо перемешиваются, и постепенно добавляются остальные опилки. Затем в раствор помещают обычную палочку, если она остается стоять и не падает, то смесь готова к применению.Если состав получился жидким, то его нужно отстаивать сутки, чтобы испарилась влага.

Глину заливают двумя частями воды, она должна быть полностью скисшей, раствор должен напоминать густую сметану, не содержать комочков. Затем опилки смешивают с известью и добавляют в разведенную глину. Все компоненты хорошо перемешиваются, и постепенно добавляются остальные опилки. Затем в раствор помещают обычную палочку, если она остается стоять и не падает, то смесь готова к применению.Если состав получился жидким, то его нужно отстаивать сутки, чтобы испарилась влага.

Как утеплить потолок опилками и известью?

Основное тепло выходит через верхнюю часть помещения, поэтому именно потолок требует утепления. Утеплять потолок лучше сухой смесью извести и опилок. Для этого опилки сначала обрабатывают антисептиком, затем оставляют сохнуть и добавляют известь-пушонку.10 частей опилок хорошо смешать с одной известью, это поможет избавиться от грызунов. После тщательного перемешивания смесь выкладывается со стороны чердака толщиной до 30 сантиметров, а затем утрамбовывается.

Также крышу и чердак можно утеплить влажным составом, для его приготовления используют: 85-процентные опилки, 5 — гипс, 10 — известь. При таком препарате опилки не высыхают после обработки антисептиком. Состав быстро схватывается, поэтому его нужно готовить небольшими порциями и сразу закладывать.Опилки легкие, разбавленные более тяжелыми материалами для хорошей усадки.

Как утеплить стены опилками и известью?

Чтобы сделать утеплитель для перегородок и стен, нужно правильно приготовить состав. Сухих и чистых опилок 10 частей, тщательно смешанных с одной известью, в этот состав добавляется антисептик. Затем приготовленная смесь заливается в стены и утрамбовывается. При этом опилки не дают усадки, а антисептик способствует предотвращению появления в древесине вредителей и гниения.

Теплоизоляционные блоки можно делать из опилок; для этого потребуются дополнительные материалы, такие как медный купорос и цемент. Сначала опилки обрабатывают медным купоросом, а затем соединяют с цементом. После тщательного перемешивания добавить воду, чтобы со временем спрессованный раствор не распался. Такой состав закладывается в стены и места, которые нуждаются в утеплении. Каждый слой необходимо подвергать качественному уплотнению. Цемент контактирует с насыщенными влагой опилками и быстрее застывает.После высыхания поверхность твердая и стабильная, не деформируется при нагрузках.

После тщательного перемешивания добавить воду, чтобы со временем спрессованный раствор не распался. Такой состав закладывается в стены и места, которые нуждаются в утеплении. Каждый слой необходимо подвергать качественному уплотнению. Цемент контактирует с насыщенными влагой опилками и быстрее застывает.После высыхания поверхность твердая и стабильная, не деформируется при нагрузках.

Использование опилок для утепления пола

Опилки

не применяют в чистом виде, без добавления каких-либо примесей, так как они обладают повышенной горючестью. А вот опилки используются в таких материалах, как эковата или арболит, которые отлично подходят для утепления пола.

Если температура зимой достигает 20 градусов, то применяется утеплитель толщиной 15 сантиметров.

Использование опилок в качестве изоляции

Опилки – экономичный материал, так как имеет невысокую стоимость, используется в качестве утеплителя для крыш, междуэтажных перекрытий, полов, потолков. Композиция из опилок и извести является экологически чистым материалом, без включения синтетических добавок, обладает высокими звукоизоляционными и теплоизоляционными свойствами.

Композиция из опилок и извести является экологически чистым материалом, без включения синтетических добавок, обладает высокими звукоизоляционными и теплоизоляционными свойствами.

В состав добавлена известь

для качественного уплотнения и усадки материала, а также она предотвращает появление грызунов. Опилки активно используются в качестве утеплителя для потолка. Благодаря опилкам и извести можно получить качественное утепление стен и потолков.

Особенности использования опилок и извести в качестве утеплителя

Сначала опилки тщательно смешивают с другими ингредиентами, затем наносят на участки, требующие утепления, и утрамбовывают.В результате получается брусок дерева, не поддающийся гниению и разрушению. Опилки необходимо обработать антисептиком, а затем тщательно высушить, а затем смешать с известью, она защищает поверхность от различных грызунов.

В местах, где трудно подобраться, используются опилки без каких-либо примесей. Чистые опилки, без обработки специальным средством, имеют недостатки, они легко воспламеняются, также в таких материалах могут завестись грызуны. При правильном обращении и добавлении примесей этих проблем можно избежать.

При правильном обращении и добавлении примесей этих проблем можно избежать.

Как правильно выбрать опилки?

При выборе материала качество опилок зависит от их стоимости. То есть опилки можно делать из ядовитых деревьев, а цена их гораздо ниже. Приобретая опилки, необходимо потребовать у компании документацию на материал, так вы сможете убедиться в его экологичности.

Для утепления дома необходимо выбирать опилки средней фракции. Если опилки крупные, то они теряют часть своих теплоизоляционных свойств, а если материал слишком мелкий, работать становится неудобно, так как они выделяют много пыли и могут улететь.

Если приобретаются материалы с естественной влажностью, то их необходимо предварительно просушить. Для утепления жилого помещения лучше использовать опилки хвойного дерева, они содержат смолу, отпугивают грызунов и вредителей. Для того чтобы утеплить баню можно использовать опилки лиственных деревьев, их смешивают с золой или известью, иначе они сгниют.

Перед использованием материал выдерживают от полугода до года, чтобы в опилках уменьшились вещества, способствующие гниению. Опилки должны быть без мусора и других включений, поэтому их можно просеять через строительное сито.

Использование опилок и извести в качестве утеплителя экономит затраты, так как стоимость материалов невелика. Опилки обладают высокими теплоизоляционными и звукоизоляционными свойствами, но их нельзя использовать в чистом виде, без примесей, так как они склонны к быстрому сгоранию. Благодаря использованию опилок и извести во влажном виде получаются качественные изоляционные блоки, не подверженные горению, гниению и поражению грызунами. Такими материалами можно утеплить потолок, стены, полы, крышу и чердак.