Плазменное покрытие металла: Плазменное напыление металла своими руками: технология, оборудование

- Плазменное напыление металла своими руками: технология, оборудование

- Напыление металлов: технологии и используемое оборудование

- Напыление металлов — все способы и необходимое оборудование

- Плазменное напыление

- Технологические особенности процесса плазменного напыления

- Ионно-плазменное напыление Википедия

- Плазменное покрытие — Большая химическая энциклопедия

- Плазменное напыление — Процесс нанесения покрытия термическим напылением

- Plasma & Thermal Coatings Ltd.- Ньюпорт — Обработка металлического покрытия

Плазменное напыление металла своими руками: технология, оборудование

Напыление плазменное, которое иногда называют диффузионной металлизацией, образуется вследствие термического диссоциации атомов металла под воздействием высокотемпературной плазмы с последующим осаждением и диффундированием внутрь заготовки. Это простой и дешёвый способ формирования покрытий.

Особенности и назначение плазменного напыления

Особенность покрытия — пластинчатая зернистая структура, возникающая в результате термической диффузии мелких частиц.

Стадии плазменного напыления металла:

- Ионизация частиц.

- Распыление.

- Осаждение.

- Затвердевание.

На каждом из этапов необходимо проводить контроль температуры и скорости движения напыляемых частиц.

Осаждение представляет собой совокупность двух, одновременно протекающих процессов – химической связи, которая активируется вследствие высоких температур в зоне обработки, и механических взаимодействий, обусловленных повышенной кинетической энергией частиц напыляемого металла. Дополнительным интенсифицирующим фактором считается наличие промежуточной среды – газа/жидкости — молекулы которой ускоряют и стабилизируют процесс металлизации. При этом образуются дополнительные соединения, улучшающие качество напылённого слоя. Например, азот формирует высокотвёрдые нитриды металлов, гелий предотвращает окисление поверхности, а медь улучшает условия трения.

Дополнительным интенсифицирующим фактором считается наличие промежуточной среды – газа/жидкости — молекулы которой ускоряют и стабилизируют процесс металлизации. При этом образуются дополнительные соединения, улучшающие качество напылённого слоя. Например, азот формирует высокотвёрдые нитриды металлов, гелий предотвращает окисление поверхности, а медь улучшает условия трения.

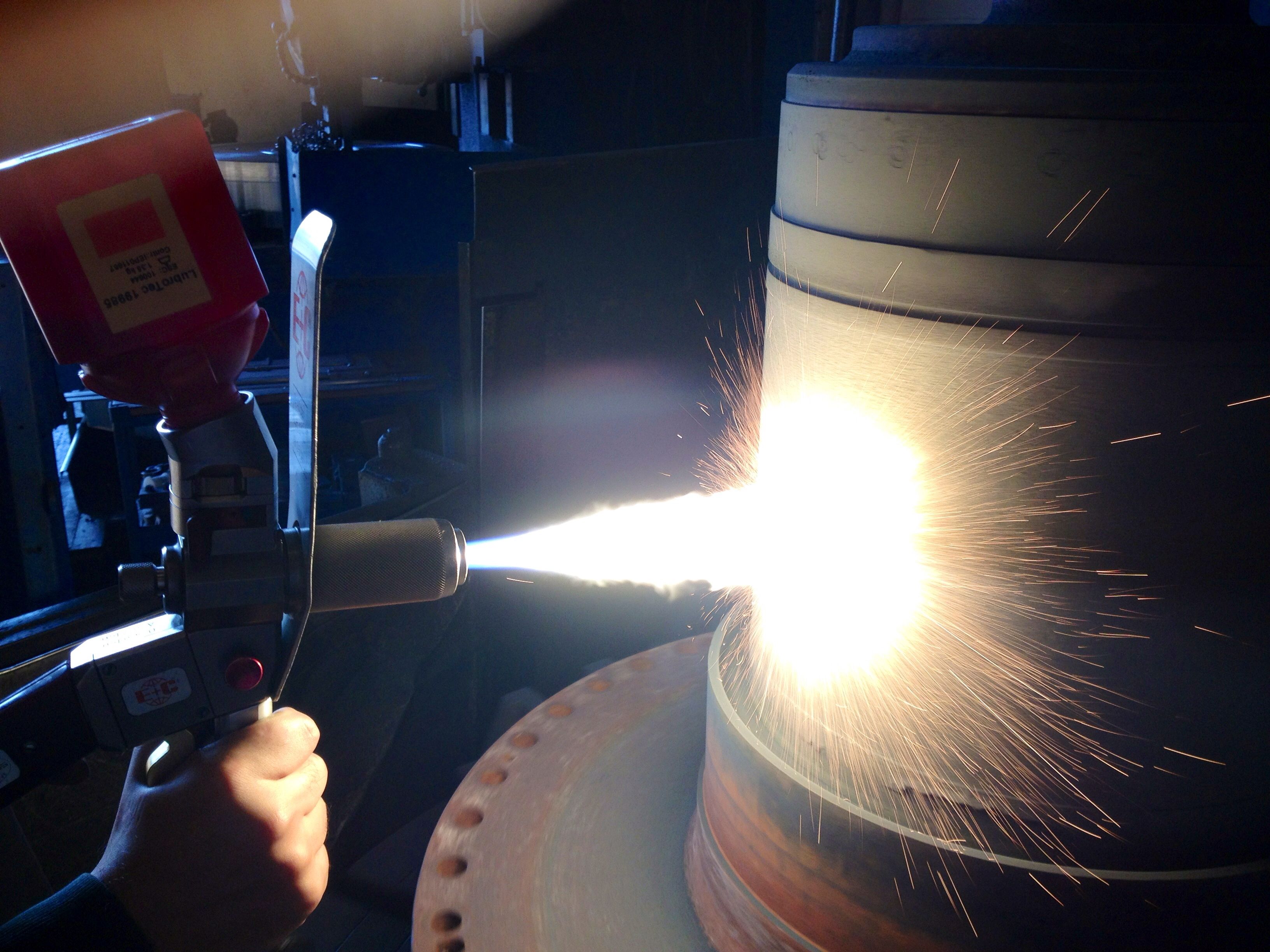

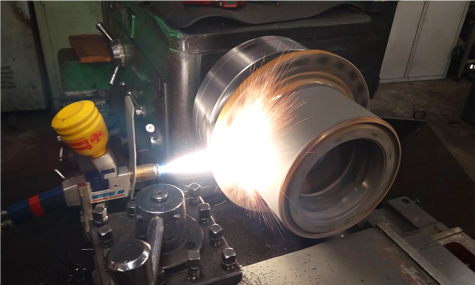

Процесс используется для формирования оптимальных характеристик поверхностного слоя, а также как метод восстановления изношенных стальных деталей.

Плазменное напыление металлов часто применяется для восстановления изношенных стальных деталей

Технология процесса напыления

Исходный материал подается в столб плазмы в форме порошка или проволоки. Ионизированные газы высвобождают активные молекулы газов, некоторые из которых (например, водород) дополнительно поднимают температуру внутри плазменного столба, ускоряя процесс превращения молекул исходной заготовки в парообразное состояние. В результате ускоряется оседание движущихся частиц на подложку. Ионизация возможна не только из газа, но и из жидкости, испаряющейся в столбе дуги.

В результате ускоряется оседание движущихся частиц на подложку. Ионизация возможна не только из газа, но и из жидкости, испаряющейся в столбе дуги.

Напыляющие порошки разнообразят состав и свойства покрытий, поскольку в мелкодисперсное состояние может быть переработан широкий спектр металлов.

Плазменное напыление осуществляется в результате:

- Инициализации плазмы высоковольтным разрядом, который образует электрическую дугу постоянного тока, образующуюся между двумя электродами — медным анодом и металлическим катодом (чаще – вольфрамовым). Электроды должны постоянно охлаждаться;

- Генерирования потока высокотемпературного ионизированного плазменного газа, который обычно состоит из аргона/водорода или аргона/гелия;

- Нагрева газа, с последующим ускорением его движения через сужающееся сопло;

- Переноса мелкодисперсного порошка в плазменной струе на подложку.

Высококачественное покрытие образуется вследствие сочетания высокой температуры (до 15000°C), концентрированной тепловой энергии плазменной струи, инертной среды распыления и скоростей частиц, достигающих 300 м/с.

Последующая обработка покрытия

Процесс распыления в потоке плазмы ограничен материалами, которые имеют более высокую температуру плавления, чем пламя. При более низких температурах и скоростях (до 40 м/с), энергетические характеристики движущихся частиц уменьшаются, что приводит к окислообразованию, пористости и наличием различных включений в готовом покрытии. Снижается прочность сцепления и адгезии между покрытием и подложкой. Такие покрытия подвергают шлифовке или полированию. В обоснованных случаях предусматривается термическая обработка – закалка, отпуск, нормализация.

Оборудование плазменного напыления

Для диффузионной металлизации производят три вида устройств – со сжиганием кислородной смеси, с подачей инертного газа и с термическим разложением жидкости..jpg) Толщина покрытия достигает 100…120 мкм.

Толщина покрытия достигает 100…120 мкм.

Установки плазменного напыления, использующие энергию высокоскоростной кислородной плазмы, работают при гиперзвуковых скоростях газа, достигающих 1600…1800 м/с в момент удара струи по подложке. Так производят плазменное напыление износостойкими карбидами металлов, когда не требуется полного расплавления ионизированных частиц.

Оборудование, где поток плазмы формируется в струе инертного газа, используется для производства покрытий, требующих сочетания хорошей износостойкости и ударопрочности. Нагрев приводит к тому, что газ достигает экстремальных температур, диссоциирует и ионизируется.

Установки третьего типа выполняют металлизацию в конечный момент формообразования поверхности или полости электродуговым разрядом, сжатым поперечным потоком рабочей среды. Такие установки наиболее производительны. В качестве примера рассмотрим станок типа «Дуга-8М», состоящий из следующих узлов:

- Инструментальной головки с электрододержателем.

- Герметизированной рабочей камеры.

- Насосной станции.

- Резервуара с диэлектриком.

- Генератора плазмы.

- Узлов контроля и слежения.

Диффузионная металлизация происходит так. Исходное изделие фиксируется в рабочей камере и герметизируется. Электрододержатель с электродом (имеющим сквозное отверстие) устанавливается над заготовкой, после чего через зону обработки производится прокачка среды под высоким давлением. Включается генератор плазмы, и производится перемещение электрода до момента пробоя межэлектродного промежутка. Высокая концентрация тепловой мощности в дуге приводит к размерному испарению материалов электрода и рабочей среды. В результате одновременно происходит съём металла и насыщение поверхности атомами элементов.

Схема установки плазменного напыления

Оборудование для плазменного напыления своими руками изготовить крайне сложно, поскольку кроме мощных источников питания, необходимых для создания дугового разряда, необходимы высокоточные узлы подачи рабочей среды к плазменному столбу.

Расходные материалы

Выбор исходных материалов определяется свойствами покрытия и стоимостью его получения.

Металлы. Предпочтение отдают интерметаллидам алюминия, железа, титана, никеля и кобальта, потому что они имеют высокие температуры плавления и сравнительно невысокие плотности, что уменьшает энергоёмкость плазменного напыления.

Самофлюсующиеся порошки. Используются порошки самофлюсующихся сплавов (типа бор-кремний). В процессе обработки расплавы порошков образуют металлургические соединения, устойчивые к коррозии и износу.

Минералокерамика. Для плазменного напыления используют исходные материалы, содержащие алюминий и кремний: они не дают трещин или отслаиваний. Добавка железа, марганца, меди, цинка и магния приводит к улучшению свойств покрытия.

Металлоорганические соединения. Используются преимущественно неполярные жидкости, которые хорошо растворяются в минеральных и синтетических маслах малой вязкости.

Напыление металлов: технологии и используемое оборудование

Производство металлических изделий модернизируется по мере развития передовых технологий. Металл в большей степени подвержен воздействию влаги, поэтому для обеспечения высокого срока эксплуатации и придания деталям, рабочим механизмам и поверхностям требуемых свойств, в современной промышленности широко используют напыление металлов. Технология порошковой обработки заключается в нанесении на базовую металлическую основу защитного слоя, обеспечивающего высокие антикоррозийные характеристики напыляемых изделий.

Задачи и варианты напыления

Металлическая поверхность после порошковой обработки приобретает важные защитные свойства. В зависимости от назначения и области применения, металлическим деталям придают огнеупорные, антикоррозийные, износостойкие характеристики.

Основная цель напыления базовой основы из металла – обеспечить продолжительный эксплуатационный ресурс деталей и механизмов в результате воздействия вибрационных процессов, высоких температур, знакопеременных нагрузок, влияния агрессивных сред.

Процессы напыления металлов выполняют несколькими способами:

- Вакуумная обработка – материал при сильном нагревании в вакуумной среде преобразуется в пар, который в процессе конденсации осаживается на обрабатываемой поверхности.

- Плазменное или газоплазменное напыление металла – в основу метода обработки положено использование электродуги, образующейся между парой электродов с нагнетанием инертного газа и ионизацией.

- Газодинамический способ обработки – защитное покрытие образуется при контакте и взаимодействии микрочастиц холодного металла, скорость которых увеличена ультразвуковой струей газа, с подложкой.

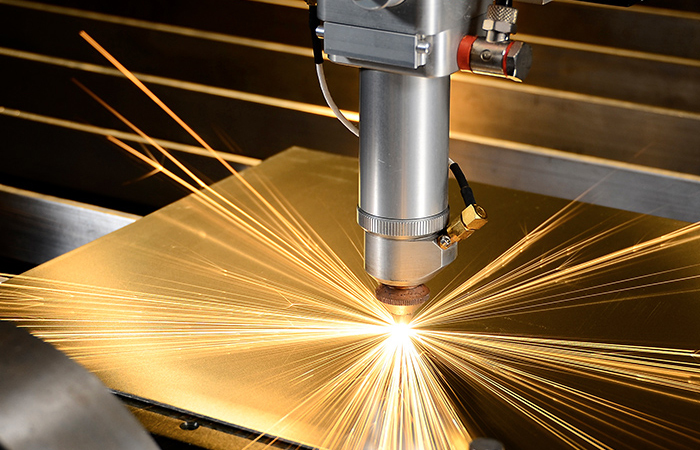

- Напыление лазерным лучом – генерация процесса происходит с использованием оптико-квантового оборудования. Локальное лазерное излучение позволяет проводить обработку сложных деталей.

- Магнетронное напыление – выполняется при воздействии катодного распыления в плазменной среде для нанесения на поверхность тонких пленок. В технологии магнетронных способов обработки используются магнетроны.

- Защита металлических поверхностей ионно-плазменным способом – основана на распылении материалов в вакуумной среде с образованием конденсата и осаждением его на обрабатываемой основе. Вакуумный метод не дает металлам нагреваться и деформироваться.

Технологический метод напыления деталей, механизмов, поверхностей из металла подбирают, в зависимости от характеристик, которые нужно придать напыляемой основе. Поскольку метод объемного легирования экономически затратный, в промышленных масштабах широко используют передовые технологии лазерной, плазменной, вакуумной металлизации.

Напыление в магнетронных установках

Металлизация поверхностей по технологии магнетронного напыления основана на расплавлении металла, из которого выполнена мишень магнетрона. Обработка происходит в процессе ударного действия ионами рабочей газовой среды, сформированными в плазме разряда. Особенности использования магнетронных установок:

- Основными элементами рабочей системы являются катод, анод, магнитная среда, которая способствует локализации плазменной струи у поверхности распыляемой мишени.

- Действие магнитной системы активизирует использование магнитов постоянного поля (самарий-кобальт, неодим), установленных на основании из магнитомягких материалов.

- При подаче напряжения от источника электропитания на катод ионной установки происходит распыление мишени, причем силу тока нужно поддерживать на стабильно высоком уровне.

- Магнетронный процесс основан на использовании рабочей среды, которой выступает соединение инертных и реакционных газов высокой чистоты, подающихся в камеру вакуумного оборудования под давлением.

Преимущества магнетронного напыления позволяют применять данную технологию обработки для получения тонких пленок металлов. Например, алюминиевые, медные, золотые, серебряные изделия. Происходит формирование пленок полупроводников – кремний, германий, карбид кремния, арсенид галлия, а также образование покрытий диэлектриков.

Главное достоинство магнетронного метода – высокая скорость распыления мишени, осаждения частиц, точность воспроизведения химического состава, отсутствие перегрева обрабатываемой детали, равномерность нанесенного покрытия.

Использование при напылении магнетронного оборудования дает возможность обрабатывать металлы и полупроводники с высокой скоростью осаждения частиц, создавать на напыляемой поверхности тонкие пленки с плотной кристаллической структурой, высокими адгезивными свойствами. К основному перечню работ по магнетронной металлизации относятся хромирование, никелирование, реактивное напыление оксидов, карбо- и оксинитридов, сверхскоростная наплавка меди.

Технология ионно-плазменной наплавки

Чтобы получать многомикронные покрытия на изделиях из металла, широко используют метод ионно-плазменного напыления. Он основан на использовании вакуумной среды и физико-химических свойств материалов испаряться и распыляться в безвоздушном пространстве.

Технологически сложный процесс позволяет решать важные технические задачи по металлизации изделий благодаря использованию установки ионно-плазменного напыления:

- Увеличение параметров износоустойчивости, исключение спекания при эксплуатации изделий в условиях высоких температур.

- Повышение коррозийной устойчивости металлов при эксплуатации в агрессивных водных, химических средах.

- Придание электромагнитных свойств и характеристик, эксплуатация в границах инфракрасного и оптического диапазона.

- Получение высококачественных гальванических покрытий, придание изделиям декоративно-защитных свойств, обработки деталей и механизмов, используемых в разных отраслях промышленности.

Процесс ионно-плазменного напыления базируется на использовании вакуумной среды. После поджига катода формируются пятна первого и второго уровня, которые перемещаются с высокой скоростью и образуют плазменную струю в ионном слое. Полученная в результате эродирования катодов струя проходит через вакуумную среду и вступает во взаимодействие с конденсируемыми поверхностями, осаживаясь плотнокристаллическим покрытием.

Использование ионно-плазменного напыления позволяет наносить защитные покрытия при температуре поджига катода до 100°C, отличается достаточно простой схемой получения слоев толщиной до 20 мкм.

С помощью ионно-плазменного напыления на металл удается придавать требуемые свойства конструктивно сложным изделиям нестандартной геометрической формы. После обработки металлическую поверхность не требуется покрывать финишным слоем.

Особенности плазменной металлизации

Наряду с ионно-плазменным напылением и магнетронными способами обработки металлов применяют еще один метод – плазменная металлизация. Главная задача технологии – защита изделий от окислительных процессов в агрессивных средах, повышение эксплуатационных качеств, упрочнение обрабатываемой поверхности, усиление сопротивляемости механическим нагрузкам.

Плазменное напыление алюминия и других металлов основано на высокоскоростном разгоне металлического порошка в потоке плазмы с осаждением микрочастиц в виде покрывающего слоя.

Особенности и преимущества технологии плазменного напыления на металл:

- Высокотемпературный метод нанесения защитного слоя на обрабатываемую поверхность (порядка 5000-6000 °C) происходит за доли секунд.

- Используя методы регулирования газового состава, можно получать комбинированное насыщение металлической поверхности атомами порошковых покрытий.

- Благодаря равномерности потока плазменной струи удается получать одинаково пористое, качественное покрытие. Конечная продукция превосходит результаты традиционных способов металлизации.

- Длительность процесса напыления невысока, что помогает достичь стопроцентной экономической эффективности использования плазменного оборудования в разных производственных масштабах.

Основные компоненты рабочей установки – высокочастотный генератор, камера герметизации, резервуар газовой среды, насосная установка для подачи давления, система управления. Использовать технологию плазменного напыления на металл допускается в домашних условиях при наличии необходимого оборудования с вакуумной камерой – воздействие кислорода приводит к окислению горячих металлических поверхностей и мишени.

На видео: восстановление деталей напылением.

Процесс лазерной обработки

Наплавка металлов лазерным методом позволяет восстанавливать детали и механизмы потоками света, генерируемыми от оптико-квантового оборудования. Вакуумное напыление лазером является одним из наиболее перспективных методов получения наноструктурированных пленок. В основу процесса положено распыление мишени световым лучом с последующим осаждением частиц на подложке.

Преимущества технологии: простота реализации металлизации, равномерное испарение химических элементов, получение пленочных покрытий с заданным стехиометрическим составом. Благодаря узкой направленности лазерного потока в месте его сосредоточения удается получить наплавку изделия любыми металлами.

Механизмы формирования жидкокапельных фаз:

- Крупные капли частиц расплавленной мишени образуются путем воздействия гидродинамического механизма.

При этом диаметр крупных капель варьируется в диапазоне 1-100 мкм.

При этом диаметр крупных капель варьируется в диапазоне 1-100 мкм. - Капли среднего размера формируются вследствие процессов объемного парообразования. Размер капель колеблется в диапазоне 0,01-1 мкм.

- При воздействии на мишень коротких и частых импульсов лазерного луча в эрозийном факеле образуются частицы мишени небольшой величины – 40-60 нм.

Если в лазерной установке при наплавке металлов на мишень одновременно действуют все три механизма рабочего процесса (гидродинамика, парообразование, высокочастотный импульс), приобретение изделием требуемых характеристик зависит от величины влияния конкретного механизма наплавки.

Одно из условий качественной лазерной обработки – воздействие на мишень таким режимом облучения, чтобы на выходе получить лазерные факелы с наименьшим включением жидкокапельных частиц.

Оборудование для холодного напыления

Существует два варианта защиты металлов от негативного воздействия внешних и рабочих факторов – легирование и напыление с вакуумным оборудованием. То есть, в сплав добавляют атомы химических элементов, придающих изделиям требуемые характеристики, или наносят на базовую поверхность защитное покрытие.

То есть, в сплав добавляют атомы химических элементов, придающих изделиям требуемые характеристики, или наносят на базовую поверхность защитное покрытие.

Чаще всего в отрасли металлизации используют технологию нанесения гальванических покрытий, применяют методы погружения деталей в расплав, задействуют в процессах обработки вакуумную среду, пользуются магнетронным оборудованием.

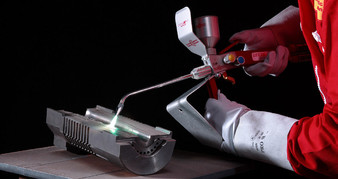

Иногда используют детонационно-газовое напыление, которое разгоняет частицы до невероятных скоростей. Широко применяют плазмотроны, электродуговую металлизацию, газопламенную обработку, ионное напыление. Задачи промышленности диктуют свои условия, и перед инженерами возникла необходимость создать недорогое, простое в обращении оборудование, для которого можно использовать свойства нагретого сжатого воздуха.

Появилось понятие порошковой металлизации с добавлением в металлический порошок мелкодисперсионной керамики либо частиц твердого металла. Используется для работы с алюминием, никелем, медью.

Результат экспериментов превзошел ожидания, позволив решить следующие задачи:

- Нагревание сжатого воздуха в камере приводит к повышению давления, что вызывает увеличение скорости вытекания наплава из сопла в установках.

- При наборе металлическими частицами в газовой среде высокой скорости они ударяются о подложку, размягчаются и прикипают к ней. А керамические частицы уплотняют образовавшийся слой.

- Использование порошковой технологии подходит для металлизации пластичных металлов – медь, алюминий, никель, цинк. После напыления изделия можно поддавать механической обработке.

Благодаря успешной работе инженеров удалось создать переносной аппарат, позволяющий выполнять металлизацию покрытий на всех промышленных предприятиях и в домашних условиях. Требования для успешной работы оборудования – наличие компрессорной установки (или воздушной сети) с давлением сжатого воздуха в пять-шесть атмосфер и электропитание.

В таблице ниже приведены данные для хромирования алюминия в домашних условиях. Перед нанесением гальванического покрытия требуется «положить» на деталь промежуточный металлический слой, а потом выполнять напыление алюминия.

Перед нанесением гальванического покрытия требуется «положить» на деталь промежуточный металлический слой, а потом выполнять напыление алюминия.

Таблица 1. Хромирование алюминия

Использование передового оборудования для металлизации изделий позволяет решить технические вопросы, связанные с повышением антикоррозийных, прочностных, эксплуатационных характеристик, а также приданием машинам, деталям и механизмам требуемых свойств для работы в сложных эксплуатационных условиях.

Лазерная сварка (2 видео)

Процесс напыления и рабочие установки (24 фото)

Напыление металлов — все способы и необходимое оборудование

Напыление металлов позволяет улучшить характеристики деталей, работающих в условиях, связанных сильным изнашиванием и механическими концентрированными нагрузками. Металлизация поверхностей повышает устойчивость и увеличивает срок службы. Кроме решения технических задач, напыление используется во время производства декоративных изделий, бижутерии, в пищевой, фармацевтической и химической промышленностях. Для напыления могут применяться различные металлы, конкретный выбор зависит от технического задания.

Металлизация поверхностей повышает устойчивость и увеличивает срок службы. Кроме решения технических задач, напыление используется во время производства декоративных изделий, бижутерии, в пищевой, фармацевтической и химической промышленностях. Для напыления могут применяться различные металлы, конкретный выбор зависит от технического задания.

Химическое хромирование

Используется для обработки деталей со сложной геометрической формой, процесс основан на восстановлении хрома из растворов солей при помощи гипофосфита натрия. Осадок имеет серый цвет, блеск приобретается после полирования. Химическое хромирование протекает в ваннах с таким составом растворов.

Состав растворов для химического хромирования

- Фтористый хром, г — 17

- Хлористый хром, г — 1,2

- Лимоннокислый натрий, г — 8,5

- Гипофосфит натрия, г — 8,5

- Вода, л — 1

- Температура, °С — 70-87

Хромированная деталь

Скорость процесса хромирования может достигать 2,5 мкм/ч, для изготовления ванн используется устойчивый пластик. Металлизация сопровождается выделением ядовитых химических соединений, растворы негативно влияют на кожу людей. Во время производства работ следует соблюдать правила техники безопасности, для очистки воздушной среды устанавливается принудительная вентиляция. Мощность вентиляции рассчитывается исходя из объема помещения или рабочей зоны с учетом минимальной кратности обмена.

Металлизация сопровождается выделением ядовитых химических соединений, растворы негативно влияют на кожу людей. Во время производства работ следует соблюдать правила техники безопасности, для очистки воздушной среды устанавливается принудительная вентиляция. Мощность вентиляции рассчитывается исходя из объема помещения или рабочей зоны с учетом минимальной кратности обмена.

На промышленных предприятиях монтируется вентиляция пластиковая, она позволяет выдерживать рекомендованные технологические параметры при минимальных финансовых потерях. Для промышленного хромирования химическим методом применяются специально разработанные растворы с улучшенными показателями.

Промышленные растворы для химического хромирования

При приготовлении растворов первым растворяется хлористый хром. Затем согласно схеме могут растворяться лимонно-кислый натрий и фтористый хром. Для ускорения химических процессов в состав добавляется щавелевая кислота. Ионы хрома образуют с ней химически активный ион, скорость покрытия возрастает до 7 мкм/ч и более. Процентное содержание ингредиентов корректируется технологами с учетом поставленных конечных задач по обработке деталей.

Для получения расчетного покрытия необходимо выполнять следующие требования:

- Качественная подготовка поверхностей. Детали очищаются механическим и химическим способами, при необходимости поверхности шлифуются.

- Оборудование должно обеспечивать максимальную автоматизацию процесса для исключения вредного влияния человеческого фактора.

- Постоянный контроль за состоянием раствора, фильтрование, поддержание заданной концентрации, своевременная замена катода.

Нарушение рекомендованной технологии может становиться причиной отслоений покрытий или образования глубоких раковин. Необходимость исправления дефектов приводит к значительному увеличению себестоимости производства.

Линия химического хромирования

Визуальный контроль химических процессов производится за счет определения количества выделяемого водорода, технологи рекомендуют для улучшения процесса одновременно покрывать детали из нескольких металлов. Слишком интенсивное выделение водорода может становиться причиной появления раковин, скорость процесса регулируется в каждом конкретном случае.

Газоплазменное напыление

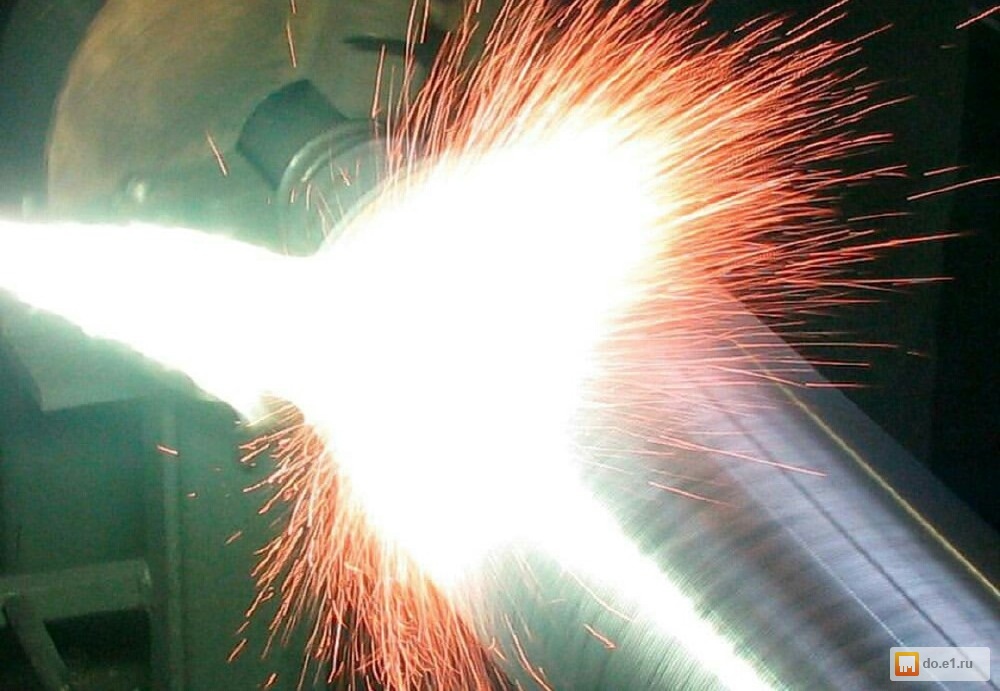

Газоплазменное напыления позволяет получать чистое покрытие с высокими показателями адгезии. Процесс протекает при температурах до +50 000°С, скорость струи оставляет 500 м/с, температура поверхности обрабатываемой детали составляет не более +200°С.

Газоплазменное напыление металлов

Шероховатость поверхности напыляемых деталей до 60 Rz, зона обдува должна на 2–5 мм превышать номинальный размер напыляемого участка. Для работы используются порошки одной фракции по размерам, необрабатываемые участки детали закрываются специальными экранами. Перед процессом поверхность деталей предварительно прогревается до рабочих технологических температур.

Режимы работы оборудования при газоплазменном напылении

Технология напыления

Схема оборудования для напыления

Оборудование для порошкового напыления состоит из подвода газа (1), катода плазмотрона (2), корпуса катода (3), теплоизолятора (4), корпуса анода (5), порошкового питателя (6), подвода газа-носителя (7), плазменной дуги (8) и источника питания (9).

Газоплазменное напыление допускает финишную обработку покрытий для улучшения характеристик деталей, в таком случае толщина покрытия должна учитывать механическую шлифовку.

Напыление в вакууме

Перенос напыляемых металлов выполняется при разрежении 10-2 Па, напыление может быть катодным, магнетронным или ионно-плазменным. Вакуум увеличивает прочность сцепления поверхностей. Оборудование для технологии может быть многокамерным или многопозиционным однокамерным. Первые линии состоят из нескольких установок, в каждой из которых выполняется определенное напыление металлов, агрегаты между собой соединены технологическими линиями для транспортировки деталей. Многопозиционные имеют несколько отдельных постов для напыления в одном объеме. Вакуумное напыление производится по следующим этапам:

- Создание вакуума заданной глубины. Мощные компрессоры откачивают воздух из камеры, металлизация контролируется автоматическими приборами.

- Распыление покрывающего материала. В зависимости от особенностей процесса напыление металлов может выполняться несколькими способами.

- Транспортировка деталей в зависимости от их состояния.

Установка вакуумного напыления

Технологические определенияВакуумное напыление – сложный технологический процесс, зависящий от нескольких параметров:

- Критическая температурная точка напыления. Выше этого значения весь объем направляемых частиц отражается от поверхности детали, напыление металлов приостанавливается. Параметр зависит от металла детали, состояния ее рабочей поверхности и свойств напыляемых материалов.

- Критическая плотность давления. Минимальная плотность, при которой осадочная пленка адсорбируется и становится неспособной принимать атомы металла, напыление прекращается. Контроль критической плотности в установках выполняется непрерывно, при необходимости параметры условий корректируются. В зависимости от состава пленки могут быть моно- или поликристаллическими и аморфными.

Для повышения производительности вакуумное оборудование комплектуется механизмами автоматизированной транспортировки деталей в камеру и из нее, экранами и манипуляторами, заслонками и прочими механизмами. Напыление осуществляется в полуавтоматическом режиме.

Использование вакуумного оборудования позволяет получать напыление металлов с максимальным коэффициентом адгезии, увеличивается скорость протекания процесса, покрытия отличаются повышенной твердостью и химической устойчивостью. Недостаток – высокая энергоемкость процесса. Кроме того, вакуумное напыление не рекомендуется использовать для деталей со сложным профилем поверхностей.

Плазменное напыление

Лекция 13

Плазменное напыление

Плазменное напыление основано на использовании энергии плазменной струи как для нагрева, так и для переноса частиц металла. Плазменную струю получают путем продувания плазмообразующего газа сквозь электрическую дугу и обжатия стенками медного водоохлаждае- мого сопла.

Плазменные покрытия обладают такими свойствами: жаростойкостью, жаро- и эрозионной прочностью, тепло- и электроизоляцией, про- гивосхватываемостью, коррозионной стойкостью, защитой от кавитации, полупроводниковыми, магнитными и др.

Области применения плазменных покрытий: ракетная, авиационная и космическая техника, машиностроение, энергетика (в том числе атомная), металлургия, химия, нефтяная и угольная промышленность, транспорт, электроника, радио- и приборостроение, материаловедение, строи- 1ельство, ремонт машин и восстановление деталей. Если себестоимость газопламенного напыления проволочными материалами принять за единицу, то себестоимость плазменного и газопламенного напыления порошков будут соответственно 1,9 и 1,6, а электродугового — 0,85.

Плазменную струю получают в плазменной горелке, основные части которой (рис. 1 — электрод-катод /, водоохлаждаемое медное сопло- анод 4, стальной корпус 2, устройства для подвода воды J, порошка 5 и та б. Части корпуса, взаимодействующие с катодом или анодом, изолированы друг от друга.

Порошкообразный материал подают питателем с помощью транспортирующего газа. Возможен ввод порошка с плазмообразующим газом.

Напыляемый материал (порошок, проволока, шнур или их комбинация) вводят в сопло плазменной горелки ниже анодного пятна, в столб плазменной дуги или плазменную струю.

Высокие температура и скорость струи делают возможным напыление покрытий из любых материалов, не диссоциирующих при нагреве, без ограничений на температуру плавления. Плазменным напылением получают покрытия из металлов и сплавов, оксидов, карбидов, боридов, нитридов и композиционных материалов.

Необходимые физико-механические свойства покрытий объясняются высокими температурой плазмы и скоростью ее истечения, применением инертных плазмообраэующих газов, возможностью регулирования аэродинамических условий формирования метаплоплазменной струи.

В материале детали не происходит структурных преобразований, возможно нанесение тугоплавких материалов и многослойных покрытий из различных материалов в сочетании плотных и твердых нижних слоев с пористыми и мягкими верхними (для улучшения прирабатываемости покрытий), износостойкость покрытий высокая, достижима полная автоматизация процесса. Процесс нанесения плазменного покрытия на поверхности отверстий в деталях из алюминиевого сплава включает:

- сушку порошков при температуре 150…20 °С в течение 3 ч;

- предварительное растачивание отверстий до размера, превышающего на 1 мм номинальный размер отверстия;

- установку защитных экранов;

- обезжиривание напыляемых поверхностей ацетоном;

- нанесение покрытия в две операции;

- снятие защитных экранов;

- предварительное и окончательное растачивание;

- удаление облоя.

Характеристики плазмообразующих газов

Характеристика | Водород | Азот | Аргон | Гелий |

Атомная или молекулярная масса | 2,016 | 28,0016 | 39,94 | 4,0024 |

Плотность при 0 °С и 760 мм рт.ст., к г/м3 | 0,084 | 1,2505 | 1,783 | 0,1785 |

Вязкость при 20 °С и 760 мм рт.ст., мкПз | 88 | 170 | 221 | 196 |

Теплоемкость при 20 °С и 760 мм рт. ст., кал/(кг °С) | 3,408 | 0,250 | 0,125 | 1,251 |

Коэффициент теплопроводности при 0 °С и 760 мм рт. ст., Мкал/(ч-м-°С) | 150 | 20,9 | 14 | 130 |

Потенциал ионизации, В: однократный двукратный | 13,5 | 14,5 29,4 | 15,7 27,5 | 24,5 54,1 |

Энтальпия плазмы, ккал/кг | 76 600 | 9950 | 4670 | 5110 |

Температур плазмы, °С | 5000 | 7200 | 14 000 | 20 000 |

Напряжение дуги, В | 62 | 60 | 40 | 47 |

Энергия, подводимая к дуге, кВт | 120 | 65 | 48 | 50 |

Коэффициент использования энергии на нагрев газа, % | 80 | 60 | 40 | 48 |

Коэффициент теплоотдачи от плазмы к частице материала, % | 26 | 3 | 0,9 | 0,9 |

В качестве плазмообраэующих газов при напылении материалов используют аргон, гелий, азот, водород и их смеси . Плазмооб- разующие газы не содержат кислорода, поэтому не окисляют материал и напыляемую поверхность.

Гелий и водород в чистом виде практически не применяются по экономическим соображениям, а также вследствие разрушающего действия на электрод.

Азот и аргон используются чаще, однако наилучшими показателями обладают газовые смеси, например Ar + N2 и Аг + Н2. Вид плазмообра- зующего газа выбирают исходя из требуемых температуры, теплосодержания и скорости потока, его степени инертности к распыляемому мате-

риалу и восстанавливаемой поверхности. Следует учитывать, что плазма двух- и многоатомарных газов по сравнению с одноатомарными содержит больше тепла при одинаковой температуре, потому что ее энтальпия определяется тепловым движением атомов, ионизацией и энергией диссоциации.

При напылении порошковых или шнуровых материалов электрическое напряжение прилагают к электродам плазменной горелки. При напылении проволочных материалов напряжение подводят к электродам горелки, дополнительно оно может быть приложено к напыляемому материалу, т.е. проволока может быть токоведущей или нет. Напыляемую деталь в цепь нагрузки не включают.

Порошки для плазменного напыления не должны создавать заторы в транспортных трубопроводах, а должны равномерно подаваться в плазменную струю и свободно перемещаться с газовым потоком. Этим требованиям удовлетворяют частицы порошка сферической формы диаметром 20…100 мкм.

Особенностью материалов является возможность аморфизации структуры напыляемых покрытий. Наличие аморфной составляющей в структуре покрытий обеспечивает комплекс повышенных служебных свойств (износо- и коррозие- стойкости, прочности соединения с основой).

Для защиты частиц напыляемого материала от окисления, обезуглероживания и азотирования применяют газовые линзы (кольцевой поток инертного газа), являющиеся как бы оболочкой плазменной струи, и специальные камеры с инертной средой, в которых происходит процесс напыления.

Приведем примеры применения плазменного напыления в процессах восстановления деталей.

Освоено несколько разновидностей процесса восстановления коренных опор блоков цилиндров. Первые исследователи способа рекомендовали в качестве наносимого материала малоуглеродистую стальную проволоку Св-08 для обеспечения однородной мелкодисперсной структуры покрытия и повышения прочности соединения его с основой. Позднее были рекомендованы порошкообразные материалы. Распространение получили композиционные порошки и порошки из бронзы. Порошки из бронзы наносят на поверхности как чугунных деталей, так и деталей из алюминиевого сплава. Предварительно должен быть нанесен термореа- гирующий подслой Al-Ni.

Микроплазменное напыление применяют при восстановлении участков деталей с размерами 5… 10 мм с целью уменьшения потерь напыл: мого материала. Используют плазмотроны малой мощности (до 2-

Технологические особенности процесса плазменного напыления

Процесс плазменного напыления характеризуется следующими особенностями: нагрев и перенос направляемого материала происходят в струе низкотемпературной плазмы, при этом нагрев его осуществляется в процессе переноса; для напыления могут использоваться любые материалы, не возгоняющиеся и не разлагающиеся при нагреве до температур плавления; материал может вводиться в струю в виде проволоки или порошка; возможность комбинирования состава плазмообразующего и транспортирующего газов позволяет изменять атмосферу, в которой происходит процесс напыления, в нужном направлении; процесс дает возможность получать покрытия различного назначения при высокой производительности и хорошей воспроизводимости его; покрытия могут быть получены на любых материалах практически без изменения свойств подложки, так как поверхность изделия обычно нагревается до температур не более 300° С, а при использовании специальных технологических приемов — и до 70° С.

Рассмотрим, как происходит процесс плазменного напыления. Разрядом осциллятора или легкоплавкой вставкой закорачивается дуговой промежуток (электрод— сопло) и при подаче напряжения от источника питания между электродом и соплом возникает электрическая дуга, которая потоком плазмообразующего газа выдувается из сопла в виде высокотемпературной струи. Длина струи, ее скорость и температура определяются составом и расходом плазмообразующего газа, геометрией и размерами сопла и подводимой мощностью. При мощности 30—40 кВт струя азотной плазмы на срезе сопла имеет температуру 7000° С и скорость порядка 1000 км/ч.

При подаче в струю частиц порошкового материала размерами от 5—7 до 100—140 мкм в зависимости от теплофизических свойств материала и размеров частиц происходит их нагрев и проплавление либо полностью, либо на значительную глубину. Частица становится жидкой или пластичной. Одновременно происходит разгон частиц до скоростей 1000—2500 км/ч.

При ударе нагретой до жидкого либо пластичного состояния частицы о подготовленную подложку происходят ее деформация, растекание, охлаждение и кристаллизация, при этом частица закрепляется на микронеровностях поверхности чисто механически. Если у пары подложка — покрытие возможно химическое взаимодействие или сплавление, то оно также происходит, увеличивая силу сцепления покрытия с подложкой. Весь процесс — от нагрева частицы в струе плазмы до ее охлаждения на поверхности подложки — происходит за время 10-3— 10-4 с. Время кристаллизации при этом составляет 10-5—10-7 с’.

При таких скоростях кристаллизации в покрытии возникают большие напряжения (типичные для всех видов газотермического напыления), величина которых зависит в первую очередь от коэффициента термического расширения (КТР) и температуры материалов подложки и покрытия. С увеличением толщины покрытия термические напряжения растут. В некоторых случаях напряжения могут вызвать отслоение и отрыв покрытия. Поэтому при напылении не рекомендуется допускать нагрева подложки до температуры свыше 300° С, Различие КТР материалов покрытия и подложки является основной причиной напряжений в слое. Для компенсации такого различия рекомендуется нанесение подслоя из материала с КТР, промежуточного между КТР покрытия и подложки. При нанесении покрытия из оксидной керамики на стальную подложку рекомендуется применять подслой из следующих материалов: порошка нихрома ПХ20Н80-2С; порошка нержавеющей стали ПХ19Н9Т-2С; экзотермических материалов типов NiAl, NiTi или Ni3Al. При нанесении покрытий на алюминий и его сплавы рекомендуется подслой из нетермореагирующего алюминида ВКНА.

Ионно-плазменное напыление Википедия

Вакуумно-дуговое нанесение покрытий (катодно-дуговое осаждение) — это физический метод нанесения покрытий (тонких плёнок) в вакууме, путём конденсации на подложку (изделие, деталь) материала из плазменных потоков, генерируемых на катоде-мишени в катодном пятне вакуумной дуги сильноточного низковольтного разряда, развивающегося исключительно в парах материала электрода[1].

Метод используется для нанесения металлических, керамических и композитных плёнок на различные изделия.

Метод также известен под названиями: катодно-дуговое осаждение (англ. Arc-PVD), метод КИБ — катодно-ионной бомбардировки или, по-другому, метод конденсации вещества из плазменной фазы в вакууме с ионной бомбардировкой поверхности[2] (последнее — оригинальное авторское название создателей метода). Также известны названия «ионно-плазменное напыление», «конденсация с ионной бомбардировкой»

История

Промышленное использование современных вакуумно-дуговых технологий берёт своё начало в СССР. Впервые систематические исследования и разработки вакуумно-дугового метода и оборудования с целью их адаптации к условиям индустриального производства были начаты одним из научных коллективов Харьковского физико-технического института (ХФТИ) ещё в конце 60-х годов XX века[3] (и продолжаются по настоящее время[4]).

В 1976—1980 годы началась разработка техники и технологии нанесения различных упрочняющих и защитных покрытий вакуумно-дуговым методом. Разработанные в ХФТИ установки для нанесения таких покрытий, и давшие начало широкому промышленному применению метода, получили название «Булат»[5]. Установка была защищена пятью зарубежными патентами в США, Великобритании, Франции, ФРГ, Японии, Италии в связи с ведущимися в тот период переговорами с целью продажи лицензии.

В конце 70-х годов XX века Советское правительство решило открыть данную технологию для Запада. В 1979 г. Джозеф Фильнер (H. Joseph Filner)[6], глава американской фирмы «Noblemet International»[7], случайно узнал об этой технологии во время своей деловой поездки в СССР, увидев там её эффективное и успешное применение в промышленности для упрочнения металлорежущего инструмента. В результате данной фирмой с правительством СССР было подписано лицензионное соглашение, и вместе с другими инвесторами для промышленного внедрения на Западе ей была специально создана фирма «Multi-Arc Vacuum Systems» (или «MAVS»), годовой доход которой за два года вырос с нуля до 5 млн долларов США[8]. Фирме «Multi-Arc» была продана исключительная лицензия на оборудование и технологию осаждения покрытий TiN на режущий инструмент из быстрорежущих сталей. Территория действия соглашения составила более 40 стран Северной Америки, Европы и Азии.

В 1981 году было подписано лицензионное соглашение с ВТП «Политехна» (ЧССР) на продажу технологии упрочнения режущего инструмента методом КИБ.

В 1980—1985 годы осуществлялось патентование усовершенствований установки «Булат», переданной по лицензии. Были получены охранные грамоты на 36 патентов в 15 странах мира[9].

Из нескольких конструкций катодно-дуговых источников плазмы — основное устройство, осуществляющее испарение и ионизацию материала катода в вакуумной дуге, — существовавших в СССР в то время, для использования за пределами СССР была разрешена конструкция Л. П. Саблева (с соавторами).

Процесс

Вакуумно-дуговой процесс испарения начинается с зажигания вакуумной дуги (характеризующейся высоким током и низким напряжением), которая формирует на поверхности катода (мишени) одну или несколько точечных (размерами от единиц микрон до десятков микрон) эмиссионных зон (так называемые «катодные пятна»), в которых концентрируется вся мощность разряда. Локальная температура катодного пятна чрезвычайно высока (около 15000 °C), что вызывает интенсивное испарение и ионизацию в них материала катода и образование высокоскоростных (до 10 км/с) потоков плазмы, распространяющихся из катодного пятна в окружающее пространство. Отдельное катодное пятно существует только в течение очень короткого промежутка времени (микросекунды), оставляя на поверхности катода характерный микрократер, затем происходит его самопогасание и самоинициация нового катодного пятна в новой области на катоде, близкой к предыдущему кратеру. Визуально это воспринимается как перемещение дуги по поверхности катода.

Так как дуга, по существу, является проводником с током, на неё можно воздействовать наложением электромагнитного поля, что используется на практике для управления перемещением дуги по поверхности катода, для обеспечения его равномерной эрозии.

В вакуумной дуге в катодных пятнах концентрируется крайне высокая плотность мощности, результатом чего является высокий уровень ионизации (30—100 %) образующихся плазменных потоков, состоящих из многократно заряженных ионов, нейтральных частиц, кластеров (макрочастиц, капель). Если в процессе испарения в вакуумную камеру вводится химически активный газ, при взаимодействии с потоком плазмы может происходить его диссоциация, ионизация и возбуждение с последующим протеканием плазмохимических реакций с образованием новых химических соединений и осаждением их в виде плёнки (покрытия).

Заметная трудность в процессе вакуумно-дугового испарения заключается в том, что если катодное пятно остаётся в точке испарения слишком долго, оно эмитирует большое количество макрочастиц или капельной фазы. Эти макровключения снижают характеристики покрытий, так как они имеют плохое сцепление с подложкой и могут по размерам превосходить толщину покрытия (проступать сквозь покрытие). Ещё хуже, если материал катода-мишени имеет низкую температуру плавления (например, алюминий): в этом случае мишень под катодным пятном может проплавиться насквозь, в результате чего или начнёт испаряться материал опорного держателя катода, или охлаждающая катод вода начнёт поступать в вакуумную камеру, приводя к возникновению аварийной ситуации.

Для решения данной проблемы производят тем или иным способом непрерывное перемещение катодного пятна по большому и массивному катоду, имеющему достаточно большие линейные размеры. В основном, как уже упоминалось выше, для управляемого перемещения катодных пятен по поверхности катода используются магнитные поля. С этой же целью, при применении цилиндрических катодов, во время работы (испарения) им можно сообщать вращательное движение. Не позволяя катодному пятну оставаться на одном месте слишком долго, можно использовать катоды из легкоплавких металлов, и при этом уменьшить количество нежелательной капельной фазы.

Некоторые компании также используют так называемые фильтрованные дуги (англ. filtered arcs), в которых макровключения отделяются от потока плазмы с помощью магнитных полей (см. ниже).

Оборудование

Катодно-дуговой источник конструкции Саблева с магнитом для управления перемещением катодного пятна

Катодно-дуговой источник конструкции Саблева (наиболее распространён на Западе) состоит из короткого массивного катода-мишени цилиндрической формы, изготовленного из электропроводного материала, и открытого с одного (рабочего) конца. Этот катод окружён находящимся под плавающим потенциалом кольцом (экраном), которое служит для защиты нерабочих поверхностей от воздействия дуги. Анодом для данной системы может служить либо стенка вакуумной камеры, либо отдельный анод. Катодные пятна инициируются зажиганием дуги при помощи механического триггера (поджигающего устройства) на открытом конце катода путём кратковременного замыкания цепи между катодом и анодом. После зажигания дуги катодные пятна двигаются самопроизвольно хаотически по открытому концу катода или их движение задаётся посредством внешнего магнитного поля.

Существуют также многокатодные конструкции катодно-дуговых источников, позволяющие в едином технологическом цикле наносить комбинированные многослойные покрытия и/или покрытия из химических соединений сложного состава[10], где каждый катод отвечает за нанесение своего материала или соединения на его основе.

Криволинейный четверть-торовый фильтр (сепаратор) макрочастиц конструкции Аксёнова, созданный на основе плазмооптических принципов, разработанных А. И. Морозовым.

В силу того, что катод-мишень испытывает активную бомбардировку ионами, вырываемыми с её поверхности, то в общем случае плазменный поток из катодно-дугового источника содержит не только отдельные атомы или молекулы, но и достаточно крупные их кластеры (так называемые макрочастицы), которые в некоторых случаях без какой-либо фильтрации мешают его эффективному использованию. Существует много разнообразных конструкций фильтров (сепараторов) макрочастиц, наиболее изученной из которых является конструкция с криволинейным плазмоводом (каналом), основанная на работе И. И. Аксёнова (с соавторами), опубликованной в 70-х годах XX века. Она представляет собой четверть тороидального канала, где с помощью принципов плазменной (ионной) оптики плазменный поток разворачивается под углом 90° к источнику плазмы, в результате чего нейтральные или слабоионизированные частицы и макрочастицы оседают на его стенках, не достигая обрабатываемой детали.

Существуют также и другие интересные конструкции фильтров, такие, например, как прямоканальная конструкция с встроенным катодом в форме усечённого конуса, предложенная Д. А. Карповым в 90-х годах XX века[источник не указан 1661 день]. Эта конструкция, по сей день, довольно популярна как среди предприятий, производящих нанесение тонкоплёночных износостойких покрытий, так и среди исследователей в странах бывшего СССР[источник не указан 1661 день]. Также существуют катодно-дуговые источники с протяжёнными цилиндрическими и прямоугольными катодами, но они менее популярны.

Применение

Штампы с покрытием из нитрида титана (TiN), полученным вакуумно-дуговым осаждением

Фрезы с покрытием из нитрида алюминия титана (AlTiN), полученным вакуумно-дуговым осаждением

Червячная фреза с покрытием из нитрида алюминия хрома титана (AlCrTiN), полученным вакуумно-дуговым осаждением

Катодно-дуговое осаждение активно используется для синтеза на поверхности режущего инструмента очень твёрдых износостойких и защитных покрытий, значительно продлевающих срок его службы. Помимо прочего, например, нитрид титана популярен ещё в качестве стойкого декоративного покрытия «под золото». При помощи данной технологии может быть синтезирован широкий спектр сверхтвёрдых и нанокомпозитных покрытий, включая TiN, TiAlN, CrN, ZrN, AlCrTiN и TiAlSiN.

Также эта технология достаточно широко используется для осаждения алмазоподобных углеродных плёнок. Так как нанесение покрытий этого типа особенно чувствительно к паразитным включениям (макрочастицам), в оборудовании для данной технологии обязательно применяется фильтрация плазменного пучка. Алмазоподобная углеродная плёнка из фильтрованных вакуумных дуг содержит очень высокий процент алмазной sp3 структуры и известна как тетрагональный аморфный углерод или ta-C[en].

Фильтрованная вакуумная дуга может использоваться также как источник металлических ионов/плазмы для ионной имплантации или комбинированной плазменной иммерсионной ионной имплантации с осаждением покрытий (PIII&D[en]).

См. также

Примечания

- ↑ А. В. Циркин. Износостойкие покрытия: свойства, структура, технологии получения: методические указания к лабораторным работам. — Ульяновск: УлГТУ, 2005. — С. 8—10. — 27 с. — ISBN нет, УДК 621.9.025 (076), ББК 34.663 Я7. (недоступная ссылка)

- ↑ Сост.: С. Г. Мелихов. Методы нанесения упрочняющих покрытий: методические указания к курсовому и дипломному проекту. — Москва: Московский гос. ин-т Электроники и математики, 2004. — С. 12. — ил. 3, табл. 4, 28 с. — ISBN 5-230-22275-1. (недоступная ссылка)

- ↑ I. I. Aksenov, A. A. Andreev. Vacuum-arc coating technologies at NSC KIPT (hist. review) (англ.) // Problems of Atomic Science and Technology, Series: Plasma Physics : Journal. — Kharkov: National Science Center «Kharkov Institute of Physics and Technology», 1999. — No. 3 (3), 4 (4). — P. 242-246. — ISSN 1562-6016.

- ↑ I. I. Аксьонов, В. А. Білоус. (укр.) // Тр. 3-го Международного симпозиума «Вакуумные технологии и оборудование» : Сб. — Украина, Харьков, сентябрь 1999. — Т. 1. — С. 77-85.

- ↑ Из-за чего в обиходной речи о процессе нанесения покрытий часто говорят «набулачивание», о деталях — «набулаченные»; так же слово «булат» иногда используется в обиходной речи для обозначения самого метода.

- ↑ Joseph Filner

- ↑ позже «NobleField»; в настоящее время «Newmet Corp.»

- ↑ «Silicon Steppe»

- ↑ «ТИДИС»: О создании Архивная копия от 3 мая 2013 на Wayback Machine

- ↑ І. І. Аксьонов, В. А. Білоус. Вакуумно-дугове обладнання для іонно-плазмового осадження покриттів (огляд) (укр.) // «Вопросы Атомной Науки и Техники» (ВАНТ) : Журнал. — Харьков: Национальный научный центр «Харьковский физико-технический институт», 2000. — № 4. — С. 153—157. — ISBN нет, УДК 546.25.-162. — ISSN 1562-6016.

Литература

- Данилин Б.С. Применение низкотемпературной плазмы для нанесения тонких пленок. — М.: Энергоатомиздат, 1989. — 328 с.

- Патент № US3783231 L. P. Sablev, et al., «Apparatus for vacuum-evaporation of metals under the action of an electric arc», 01.01.1974, (Second link to PDF)

- Патент № US3793179 L. P. Sablev, et al., «Apparatus for metal evaporation coating», 19.02.1974, (Second link to PDF)

- І. І. Аксьонов, В. А. Білоус. Вакуумно-дугове обладнання для іонно-плазмового осадження покриттів (огляд) (укр.) // «Вопросы Атомной Науки и Техники» (ВАНТ) : Журнал. — Харьков: Национальный научный центр «Харьковский физико-технический институт», 2000. — № 4. — С. 153—157. — ISBN нет, УДК 546.25.-162. — ISSN 1562-6016.

- Карпов Д. А. Катодно-дуговые источники и фильтры макрочастиц. // Surface and Coatings technology 96, 1997. с. 22-33.

- Морозов А. И. Фокусировка холодных квазинейтральных пучков в электромагнитных полях. // Доклады Академии Наук СССР, 163, 1965, с. 1363—1365.

- Аксёнов И. И., Белоус В. А., Падалка В. Г., Хороших В. М. Транспортировка плазменных потоков в криволинейной плазмооптической системе. // Физика плазмы, № 4, 1978, с. 758—761.

- I. I. Aksenov, A. A. Andreev. Vacuum-arc coating technologies at NSC KIPT (hist. review) (англ.) // Problems of Atomic Science and Technology, Series: Plasma Physics : Journal. — Kharkov: National Science Center «Kharkov Institute of Physics and Technology», 1999. — No. 3 (3), 4 (4). — P. 242-246. — ISSN 1562-6016.

- SVC, 51st Annual Technical Conference Proceedings. // Society of Vacuum Coaters, 2008, ISSN 0737-5921.

- Anders A. Cathodic Arcs: From Fractal Spots to Energetic Condensation. — New York: Springer, 2008, ISBN 978-0-387-79107-4

- Boxman R. L., Sanders D. M., and Martin P. J. Handbook of Vacuum Arc Science and Technology. // Noyes Publications, Park Ridge, N.J., 1995.

- Brown I. G., Annual Rev. Mat. Sci. 28, 1998. p. 243.

- Surinphong S. Basic Knowledge about PVD Systems and Coatings for Tools Coating, 1998.

- Ивановский Г. Ф., Петров В. И. Ионно-плазменная обработка материалов. — М.: Радио и связь, 1986. — 232 с.

- Попов В. Ф., Горин Ю. Н. Процессы и установки электронно-ионной технологии. — М.: Высш. шк., 1988. — 255 с. — ISBN 5-06-001480-0.

- Виноградов М.И., Маишев Ю.П. Вакуумные процессы и оборудование ионно — и электронно-лучевой технологии. — М.: Машиностроение, 1989. — 56 с. — ISBN 5-217-00726-5.

Ссылки

Национальный научный центр «Харьковский физико-технический институт», ИНСТИТУТ ФИЗИКИ ТВЕРДОГО ТЕЛА, МАТЕРИАЛОВЕДЕНИЯ И ТЕХНОЛОГИЙ

Плазменное покрытие — Большая химическая энциклопедия

В разделе 4.3 будут обсуждаться несколько недавно разработанных и экспериментальных методов подготовки поверхности для стали, таких как конверсионные покрытия, плазменное напыление и золь-гель, которые пытаются одновременно улучшить долговечность и прочность сцепления по сравнению с дробеструйной очисткой. [Pg.964]

Эксперименты, подобные описанным выше, были выполнены для оценки барьерных свойств для ионов натрия полиимидных пленок Hitachi PIQ и DuPont PI 2540.Также в сравнение были включены покрытия из нитрида кремния, нанесенные плазмой как при растяжении, так и при сжатии. Структура образцов показана на рисунке 9. Подложки кремния с ориентацией (111) N-типа были очищены и окислены в атмосфере сухого кислорода при 1100 ° C с образованием пленки SiO2 1060 A. Пластины, предназначенные для определения характеристик полиимида, были покрыты пленкой из органического силана (гамма-глицидный аминопропилтриметоксисилан), чтобы способствовать адгезии полиимида к поверхности оксида.Полиимидные смолы были намотаны на пластины со скоростью для получения конечной … [Pg.161]

| Рис. 8. Спектр фтора Is от фторуглеродного покрытия плазмой, привитого к шерсти … |

| Рисунок 9а. Электронные спектры плазменных привитых к ткани огнезащитных покрытий. |

П. Фавиа, М. Вульпио, Р.Марино, Р. д Агостино, Р. П. Мота и М. Каталано, Плазменное осаждение Ag-содержащих полиэтиленоксидоподобных покрытий, Плазма. Polym. 5, 1-14 (2000). [Стр.158]

| Рис. 33.6 Влияние предварительной плазменной обработки поверхности стали (Ar + h3) на коррозионные характеристики комбинированной системы покрытия E-Coat / плазменного полимера (a) влияние времени обработки, (b) влияние разряда сила. |

| Рис. 6.16 Спектры лазерного комбинационного рассеяния исходного порошка HAp (A), HAp, нанесенного плазменным напылением поверх связующего покрытия TiO2 толщиной 20 мкм (B), и HAp без связующего покрытия, напыленного плазмой на Ti6AI4V (C) .(a) Рамановский сигнал P04 и (b) Рамановский сигнал OH. |

Исследования в этом направлении, вероятно, были подробно начаты Ткачук и др. [105] в семидесятые годы. Они сообщили о структуре и свойствах пленок из оловоорганических полимеров и предложили их применение в качестве изоляционных слоев на микроэлектронных устройствах, в качестве промежуточных адгезионных слоев и в качестве защитных покрытий. Плазменная полимеризация тетраметилолова изучалась рядом исследователей [106-110], с… [Стр.83]

Органические покрытия наносятся методом покраски, порошковой окраски. Электронное покрытие, плазменная полимеризация и золь-гель покрытие [50]. Первый шаг в покраске — выбор грунтовки. Стандарты ASTM для химического анализа красок и лакокрасочных материалов приведены в таблице 13.2. [Pg.565]

Favia P, Vnlpio M, Marino R, DAgostino R, Pinto Mota, R и Catalano M. Плазменное осаждение Ag-содержащих полиэтиленоксид-подобных покрытий, Plasmas and Polymers, 5,2000, pp 1-14 . [Pg.827]

Бордо, Ф.и др .. Термостойкость покрытий TiC, напыленных плазменным напылением на макрошероховатые подложки, поверхность и технология нанесения покрытий, 53 49-56 (1992) … [Pg.308]

Гибридные органические / неорганические покрытия — плазменный электролит 2,60 5 … [Pg.167]

В качестве защитных и модифицирующих покрытий плазменная полимеризация была предложена для использования в качестве покрытий для лазерных окон, улучшителей адгезии для полимерных наполнителей и для склеивания. Плазменная полимеризация также использовалась для обработки поверхности волокон и пленок и для химической модификации электродов.Традиционно покрытия плазменной полимеризации были привлекательными в качестве мембран, и в этом направлении находили применение для изготовления мембран обратного осмоса для очистки воды. — … [Стр.83]

Плазменное напыление — Процесс нанесения покрытия термическим напылением

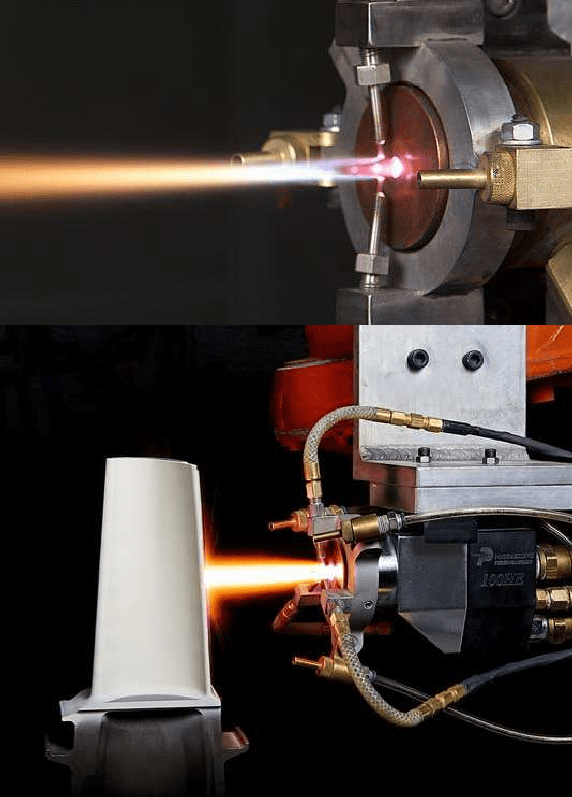

Процесс плазменного напыления

Принципиальная схема процесса плазменного распыления

Процесс плазменного распыления — это в основном распыление расплава или тепла.

размягченный материал на поверхности, чтобы обеспечить покрытие.Материал в

форма порошка вводится в пламя очень высокой температуры плазмы,

где он быстро нагревается и разгоняется до высокой скорости. Горячий

материал ударяется о поверхность подложки и быстро остывает, образуя

покрытие. Этот правильно выполненный процесс плазменного распыления называется

«холодный процесс» (по отношению к покрываемому материалу подложки) как

можно поддерживать низкую температуру подложки во время обработки, избегая

повреждение, металлургические изменения и искажение материала подложки.

Плазменный распылитель состоит из медного анода и вольфрамового катода,

оба имеют водяное охлаждение. Плазменный газ (аргон, азот, водород,

гелий) обтекает катод и анод, имеющий форму

как сужающую насадку. Плазма инициируется высоким напряжением.

разряда, вызывающего локальную ионизацию и проводящий путь для

Между катодом и анодом образуется дуга постоянного тока. Нагрев сопротивления от

дуга заставляет газ достигать экстремальных температур, диссоциировать и

ионизируется с образованием плазмы.Плазма выходит из анодного сопла в виде свободного или

нейтральное плазменное пламя (плазма, не пропускающая электрический ток)

который сильно отличается от процесса покрытия дугой с плазменным переносом

где дуга распространяется до покрываемой поверхности. Когда плазма

стабилизированный, готовый к распылению, электрическая дуга распространяется вниз по соплу,

вместо замыкания на ближайший край анодного сопла. Этот

растяжение дуги происходит из-за теплового пинч-эффекта. Холодный газ вокруг

поверхность водоохлаждаемого анодного сопла электрически

непроводящий сужает плазменную дугу, повышая ее температуру и

скорость.Порошок подается в плазменное пламя чаще всего через

внешний порт для порошка, установленный рядом с выходом из анодного сопла. Порошок

настолько быстро нагревается и ускоряется, что расстояние распыления может быть

порядка от 25 до 150 мм. Теория плазменного пламени

Процесс плазменного напыления

Процесс плазменного напыления чаще всего используется в нормальных атмосферных условиях.

условиях и именуется APS. Некоторое плазменное напыление проводится в

защитные среды с использованием вакуумных камер, обычно заполненных

защитный газ при низком давлении, его называют VPS или LPPS.

Плазменное напыление имеет то преимущество, что оно может распылять очень высокую

материалы с температурой плавления, такие как тугоплавкие металлы, такие как вольфрам и

керамика, такая как диоксид циркония, в отличие от процессов горения. Плазменное напыление

покрытия обычно намного плотнее, прочнее и чище, чем другие

процессы термического напыления, за исключением HVOF, HVAF и холодного напыления

процессы. Покрытия с плазменным напылением, вероятно, составляют самый широкий диапазон

покрытий и аппликаций с помощью термического напыления и делает этот процесс

самый универсальный.

Недостатками процесса плазменного напыления являются относительно высокая стоимость и

сложность процесса.

Телефон: +44 (0) 1252 405186

Электронная почта: [email protected]

Представляем

Характер термораспылительных покрытий

Инженерия поверхности в двух словах

Форум инженеров поверхности

Ремонт термораспылителей Обслуживание

Расходные материалы для плазмы

Порошковые расходные материалы для термического напыления

Применения:

Нанесение покрытий на полимеры, армированные углеродным и стекловолокном Процессы термического напыления:

Процесс термического напыления проволоки сгорания

Процесс термического напыления горючего порошка

Процесс термического напыления дуги

Процесс термического напыления плазмой

Процесс термического напыления HVOF

Процесс термического напыления HVAF

Процесс термического напыления HVAF 9000

9000 2 Теория плазменного пламени

Процесс нанесения покрытия методом холодного напыления

Износ и использование покрытий термическим напылением

Коррозия и использование покрытий термическим напылением

Глоссарий терминов термического напыления и инженерии поверхностей

Каталог изображений для покрытий термическим напылением

Плазменный газ Информация о потоке

Калькулятор коррекции расхода плазменного газа

Контактная форма

Ссылки на другие интересные сайты, связанные с термическим напылением и проектированием поверхностей

Взаимные ссылки

Периодическая таблица элементов

Единицы СИ

Калькуляторы для преобразования единиц измерения Измерение

Испытания на твердость

Архив доски объявлений по проектированию поверхностей

Индекс архива доски сообщений по проектированию поверхностей

Фотогалерея2

Фотогалерея3

© Copyright Gordon England

Plasma & Thermal Coatings Ltd.- Ньюпорт — Обработка металлического покрытия

Plasma & Thermal Coatings Ltd. Контактная информация

Адрес

Блок 20

Maesglas Industrial Estate

Ньюпорт

NP20 2NN

Plasma & Thermal Coatings Ltd.Обслуживает следующие районы

Найдите Plasma & Thermal Coatings Ltd. в

Последние связанные компании

Mondo UK Ltd

Пьяццале Э.Stroppiana 1, Alba, Frazione Gallo, 12051

Ace Insulation

6 Ballynarrig Road, Limavady, BT49 9LP

Нажмите, чтобы посмотреть номер телефона

Станки для гибки секций JMR

Блок 8, Sterling Industrial Estate, Rainham Road South, Dagenham, RM10 8TX

Нажмите, чтобы посмотреть номер телефона

Инко Контракты

Улей, офис 53 Dunston Business Village, Stafford, ST18 9AB

Нажмите, чтобы посмотреть номер телефона

Form-It-All Ltd

The Timbers, Old Odiham Road, Alton Hampshire, GU34 4BU

Нажмите, чтобы посмотреть номер телефона

Rapierstar Ltd

Star Business Park, Congleton Road, Macclesfield, SK11 9JA

Нажмите, чтобы посмотреть номер телефона

Императрица Тимбер

48 Empress Way, Euxton, Chorley, PR7 6QB

Нажмите, чтобы посмотреть номер телефона

Eliquo Hydrok Ltd

Блок 3, Уоррен-роуд, ул.Колумб, TR9 6TL

Нажмите, чтобы посмотреть номер телефона

Dexion Anglia Ltd

30 Bryggen Road, Kings Lynn, PE30 2HZ

Нажмите, чтобы посмотреть номер телефона

МЕЙСОН У.K. Ltd

Блок 6 Abbey Business Park, Monks Walk, Farnham, GU9 8HT

Нажмите, чтобы посмотреть номер телефона

Toptower Ltd

Access House, Bromsgrove Road, Halesowen, B63 3HJ

Нажмите, чтобы посмотреть номер телефона

Продвинутая акустика

Блок B Maunside, Greenlines Ind Est, Notts, NG18 5GU

Нажмите, чтобы посмотреть номер телефона

Tinman Steels Ltd

Блок 12, Bourne Brook Farm, Bangley Lane, Mile Oak, Tamworth, B783DX

Нажмите, чтобы посмотреть номер телефона

Мастер каюты

251 Toton Lane, Стейплфорд, NG9 7JA

Нажмите, чтобы посмотреть номер телефона

SIIS Limited

Блоки 3 и 4 Мюрхед, промышленная зона Митчелстон, Файф, KY1 3PE

Нажмите, чтобы посмотреть номер телефона

Торговые насосы

Shepherd Road, Глостер, GL2 5EL

Нажмите, чтобы посмотреть номер телефона

.