Плазменное напыление металла: отличительные особенности, оборудование для работы

- отличительные особенности, оборудование для работы

- Плазменное напыление — Карта знаний

- Ионно-плазменное напыление, установки и оборудование

- Восстановление деталей машин плазменными методами — Студопедия

- Установка ионно-плазменного напыления и нанесения покрытия

- Детали плазменной резки с ЧПУ | Плазменная резка на заказ

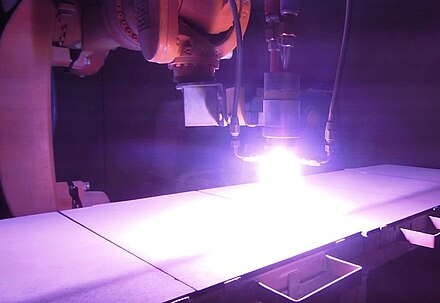

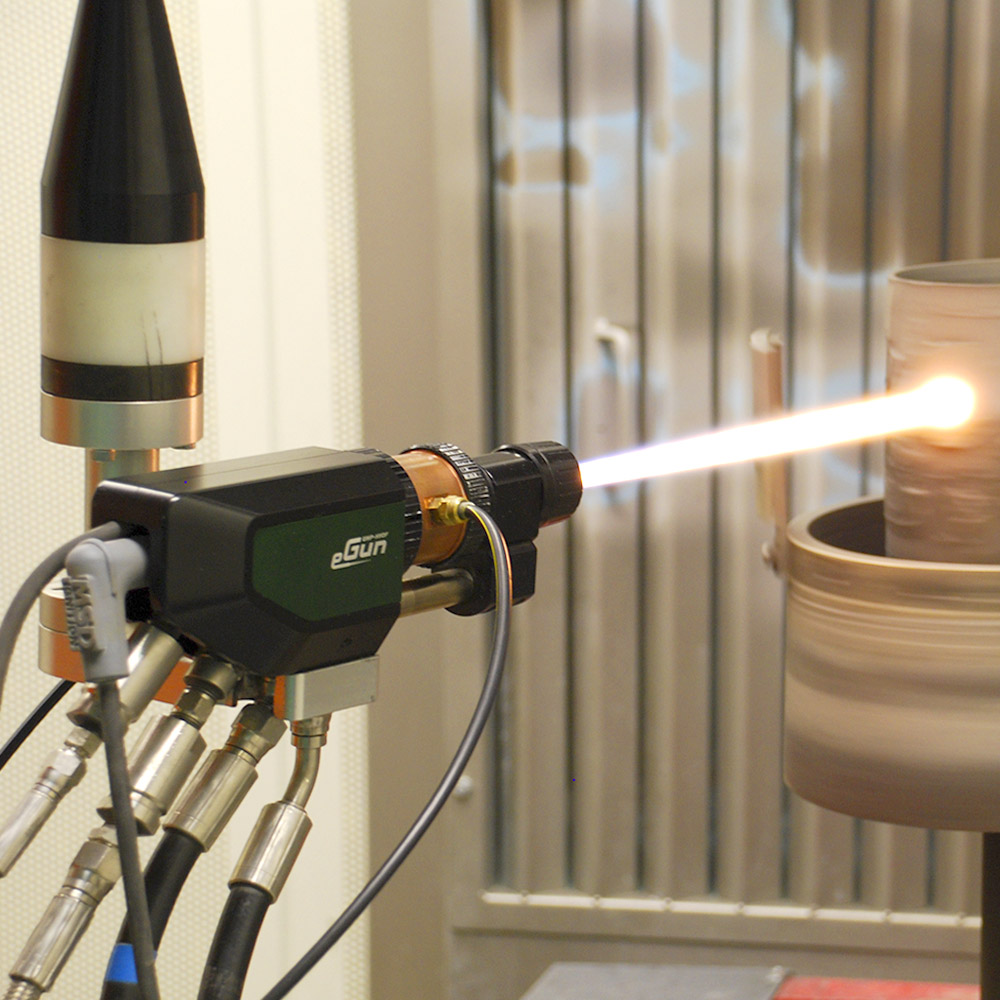

- Плазменное распыление, термическое распыление, металлическое распыление, система плазменного распыления, система плазменного распыления под ключ, порошки для плазменного распыления, AT 3000 Plasma Spray, автоматизация плазменного распыления

- + Хронология плазменной резки

отличительные особенности, оборудование для работы

Если вы хотите облагородить вашу металлоконструкцию и улучшить ее технические качества, то плазменное напыление – идеальный вариант.

Плазменная отделка является усовершенствованным видом диффузной металлизации, который представляет собой создание слоя из иного вида металла или сплава металлов.

Благодаря этому процессу повышается надежность, внешний вид и устойчивость от воздействия коррозии.

Свойства плазменного напыления

Работая с металлоконструкцией, порой надобно дополнить ее дополнительными свойствами, чтоб можно было использовать в любой сфере.

Таким образом поверхность станет еще больше резистентной к влаге, высокой температуре и химии.

Диффузная металлизация обладает многими особенностями, которые делают ее уникальной среди других видов обработки металла.

- В силу воздействия высоких температур (пять-шесть тысяч градусов) в разы ускоряется процедура обработки поверхности. Сам процесс происходит за доли секунд, и получается отличный результат.

- В результате получается комбинированный шар. Наносить можно не только элементы металла, то и газовые частицы из струи плазмы. Таким образом металлическая поверхность покрывается атомами определенных элементов металла.

- Если проводить классическое металлическое напыление, то нанесение происходит неравномерно, весьма долго и с окислительными процессами. А вот с помощью горячей плазмы получается правильная температура и давление, из-за которых формируется высококачественное покрытие.

- Плазменная струя переносит частицы металла и газов со скоростью света, что вы даже ничего не поймете.

Так, происходит сварка с порошками, стержнями, прутками и проволоками. После образуется слой в несколько микрон-одного миллиметра на основании конструкции.

Так, происходит сварка с порошками, стержнями, прутками и проволоками. После образуется слой в несколько микрон-одного миллиметра на основании конструкции.

Какое оснащение применяется для диффузного напыления

Для совершения напыления ионами металла используется техническая плазма высокой температуры – совокупность множества квантовых частиц света, положительных ионов, нейтральных элементов, электронного газа.

В силу высокой температуры электрические газовые разряды создают сильную термоионизацию элементов, которые соединяются между собой и внешней средой. Потому существует простая плазма, слабо, умеренно и сильно ионизированная (в свою очередь делится на низкотемпературную и высокотемпературную).

Для того, чтоб совершить плазменную ионизацию металлоконструкции, применяется специфическое оснащение – плазменная аппаратура.

Как правило, применяется дуговой, импульсный либо искровой электрический разряд.

Чтоб все это реализовать, вам надобно воспользоваться:

- Высокочастотным генератором (или сварочным модификатором) для создания разряда.

- Герметизированной камерой (в ней вмещаются элементы для обработки основания диффузионным напылением).

- Емкостью для газа. Под влиянием электроразряда происходит ионизация элементов.

- Аппаратом для давления газа (годится вакуумное или насосное оборудование).

- Системой для изменения тока, давления, напряжения и увеличения или уменьшения толщины поверхности металла.

Порядок плазменной ионизации происходит в следующем порядке:

- Фиксация детали в герметизированной камере, и формирование электрического разряда.

- Рабочая атмосфера накачивается давлением и частицами порошка (получается плазма высокой температуры, переносящая порошковые элементы на основание обрабатываемого изделия).

- При вакуумном напылении, в условии инертного газа или низком давлении возможно ускорение движения элементов, вследствие чего получается более плотное и с хорошей сцепляемостью покрытие.

В силу того, что плазменному напылению может быть подвержен любой металл или металлический сплав, такой вид диффузионной обработки используется в промышленных масштабах, а также для реставрационных работ.

Металл в порошковом виде переносится в плазменное оборудование, в котором в силу воздействия плазмы высокой температуры он расплавляется и абсорбируется в металл тонким шаром.

Далее рассмотрим, где применяется распыление:

- производство самолетов, космических и ракетных установок;

- машиностроительство и энергетика;

- металлургии и производстве химии;

- отрасли нефтедобычи, нефтепереработки и добычи угля;

- в сфере транспорта и производстве аппаратуры;

- в сфере реставрации машин, установок и устаревших элементов.

После прохождения плазменно-порошковой струи по электродуге, и ее оседания на основании, оно обогащается следующими свойствами:

- устойчивости к повышенным температурам;

- резистентности к коррозии;

- электроизоляции;

- теплоизоляции;

- устойчивость к эрозии;

- кавитационной защиты;

- магнитного притяжения;

- полупроводимости.

Методы напыления плазмой

Для металлизации изделия можно не ограничиваться только порошковыми средствами.

Смотря какие свойства вы хотите добиться после процедуры плазменной металлизации, в ход могут применяться такие методы:

- Высокоулеродистая/легированная проволока под воздействием флюса. В ход идет наплавка в аппарате со стержневым или пластинчатым электродом.

- Чтоб отремонтировать деформированную деталь по окружности толщиной больше двух миллиметров, используется метод обработки порошкового слоя под действием флюса.

- Применение при металлизации аргона, азота, водорода, гелия или смешанной массы в роли газов, образующих плазму. Чтоб не происходило в дальнейшем окисления покрытия, следует изолировать конструкцию от кислорода.

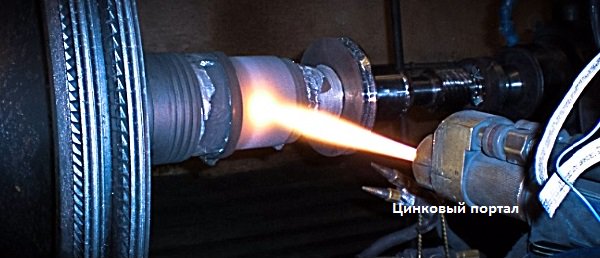

Как правило, плазменное напыление применяется при реставрации автомобильных делателей и двигателя. Таким методом дарится «вторая жизнь» отверстию коренной опоры в блоке цилиндра, убирается устаревшая головка цилиндра, восстанавливается алюминиевый поршень, чугунный коленчатый вал, ролики, катки и прочее.

Ионно-плазменное напыление в разы повышает устойчивость к износу промышленного оснащения, различных механизмов и аппаратов.

Этим методом реально обновить изношенную или уже устаревшую металлоконструкцию, а также облагородить основание надежностью и долгосрочностью эксплуатации.

Плазменное напыление — Карта знаний

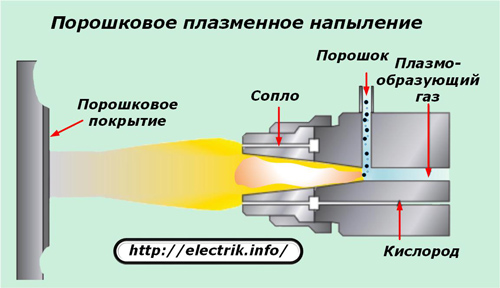

- Пла́зменное напыле́ние — процесс нанесения покрытия на поверхность изделия с помощью плазменной струи.

Сущность плазменного напыления заключается в том, что в высокотемпературную плазменную струю подаётся распыляемый материал, который нагревается, плавится и в виде двухфазного потока направляется на подложку. При ударе и деформации происходит взаимодействие частиц с поверхностью основы или напыляемым материалом и формирование покрытия.

Плазменное напыление является одним из вариантов газотермического напыления.

Плазменное напыление является одним из вариантов газотермического напыления.Дуга свободна, если её развитие в пространстве не ограничено. Сжатая дуга помещается в узких каналах и обдувается струями газов или паров. Особенно мощные плазменные потоки у сжатой дуги. Сжатые дуги являются основой дугового плазмотрона — устройства для получения «низкотемпературной» плазмы. Физические исследования по созданию плазмотронов начались в начале XX века, а наиболее широкое исследование в конце 50-х, начале 60-х годов. В 1922 году Жердьен и Лотц получили сжатую дугу, стабилизированную водяным вихрем. В 1951 году в дуговом разряде, стабилизированном водяным вихрем, Бурхорну, Меккеру и Петерсу удалось получить температуру 50000°С, а в 1954 году на установке для получения сжатой дуги при высоком давлении паров воды Петерс получил сверхзвуковую скорость истечения плазменной струи — 6500м/с при температуре 8000К (1,6 М).

В середине пятидесятых фирма Джианини публикует работы по устройству газового плазмотрона с кольцевым анодом.

В конце 50-х были созданы первые дуговые плазмотроны, а в начале 60-х годов – плазменные распылители. Из-за своей универсальности (температура плазменной струи обеспечивала плавление любых материалов) плазменные распылители заняли значительное место в ГТН, потеснив газопламенные методы.

Плазменная обработка позволила упрочнять поверхность конструкционных материалов. Плазменное напыление — создавать новые композиционные материалы и покрытия, которые не могут быть получены другими методами. Особенно широко плазменное напыление используется для нанесения порошков оксидов различных металлов.

Источник: Википедия

Связанные понятия

Холодное газодинамическое напыление (ХГН) (англ. Cold Spray) металлических покрытий — это процесс формирования металлических покрытий при соударении холодных (с температурой, существенно меньшей температуры плавления) металлических частиц, ускоренных сверхзвуковым газовым потоком до скорости несколько сот метров в секунду, с поверхностью обрабатываемой детали. При ударах нерасплавленных металлических частиц о подложку происходит их пластическая деформация и кинетическая энергия частиц преобразуется…

При ударах нерасплавленных металлических частиц о подложку происходит их пластическая деформация и кинетическая энергия частиц преобразуется…

Сва́рка — процесс получения неразъёмных соединений посредством установления межатомных связей между свариваемыми частями при их местном или общем нагреве, пластическом деформировании или совместном действии того и другого.

Плазменная наплавка (Plasma transfer Arc, PTA) является современным способом нанесения износостойких покрытий на рабочую поверхность при изготовлении и восстановлении изношенных деталей машин.

Гибридная лазерная сварка — вид сварки, который совмещает принципы лазерной и дуговой сварки.Использование лазерного луча и электрической дуги в одном сварочном процессе было известно с 1970-х годов. Но только недавно этот метод был применен в промышленных целях. В зависимости от типа дуги существует три основных типа гибридного процесса сварки: Сварка неплавящимся электродом (TIG), плазменная сварка и дуговая сварка в защитных газах (MIG) дополненная лазерной сваркой. Для сварки используется пучок…

В зависимости от типа дуги существует три основных типа гибридного процесса сварки: Сварка неплавящимся электродом (TIG), плазменная сварка и дуговая сварка в защитных газах (MIG) дополненная лазерной сваркой. Для сварки используется пучок…

Упоминания в литературе

Клинические исследования показали эффективность и перспективность применения имплантатов с биологически активным пористо-порошковым покрытием. При введении в костную ткань таких имплантатов происходит эффективное прорастание кости в поры покрытия. Это обеспечивает прочное и длительное закрепление имплантата и нормальное функционирование его в организме. На титановую основу имплантата с помощью технологии плазменного напыления наносится переходный слой из порошка титана, а затем слой биологически активной керамики.

Связанные понятия (продолжение)

Дуговая сварка неплавящимся электродом в защитной атмосфере инертного газа — метод дуговой сварки, который используется для сварки алюминия, магния и их сплавов, нержавеющей стали, никеля, меди, бронзы, титана, циркония и других неферромагнитных металлов. Техника сварки похожа на газовую (автогенную) сварку, следовательно, требует высокой квалификации сварщика. Применением данного технологического процесса можно получить сварные швы высокого качества. Однако показатели производительности при использовании…

Техника сварки похожа на газовую (автогенную) сварку, следовательно, требует высокой квалификации сварщика. Применением данного технологического процесса можно получить сварные швы высокого качества. Однако показатели производительности при использовании…

Вакуумно-дуговое нанесение покрытий (катодно-дуговое осаждение) — это физический метод нанесения покрытий (тонких плёнок) в вакууме, путём конденсации на подложку (изделие, деталь) материала из плазменных потоков, генерируемых на катоде-мишени в катодном пятне вакуумной дуги сильноточного низковольтного разряда, развивающегося исключительно в парах материала электрода.

Сварка пластмасс — технологический процесс получения неразъемного соединения элементов конструкции за счет диффузионно-реологического или химического воздействия макромолекул полимера, в результате чего между соединяемыми поверхностями исчезает граница раздела и создается структурный переход от одного полимера к другому.

Вакуумное напыление (англ. physical vapour deposition, PVD; напыление конденсацией из паровой (газовой) фазы) — группа методов напыления покрытий (тонких плёнок) в вакууме, при которых покрытие получается путём прямой конденсации пара наносимого материала.

Газотермическое напыление (англ. Thermal Spraying) — это процесс нагрева, диспергирования и переноса конденсированных частиц распыляемого материала газовым или плазменным потоком для формирования на подложке слоя нужного материала. Под общим названием газотермическое напыление (ГТН) объединяют следующие методы: газопламенное напыление, высокоскоростное газопламенное напыление, детонационное напыление, плазменное напыление, напыление с оплавлением, электродуговая металлизация и активированная электродуговая…

Термическое напыление (также известное как термическое испарение) — широко распространённый метод вакуумного напыления. Исходный материал испаряется в вакууме. Вакуум позволяет частицам пара конденсироваться непосредственно на напыляемом изделии (подложке). Термическое напыление используется в микротехнологии и для изготовления таких изделий, как металлизированная пластиковая плёнка или тонированные стёкла.

Исходный материал испаряется в вакууме. Вакуум позволяет частицам пара конденсироваться непосредственно на напыляемом изделии (подложке). Термическое напыление используется в микротехнологии и для изготовления таких изделий, как металлизированная пластиковая плёнка или тонированные стёкла.

Напыление с оплавлением — один из наиболее распространённых методов газотермического напыления, позволяющий получить плотные износостойкие коррозионностойкие покрытия с высокой адгезией.

Сва́рка тита́на — сварка изделий из титана и ее сплавов. Вклад в разработку технологии сварки титана внёс американский инженер-металлург Уильям Джон Арбегаст, младший.

Лазерная сварка — сварка с использованием лазера в качестве энергетического источника.

Электрогазовая сварка (ЭГС) — это непрерывный процесс дуговой сварки в вертикальном положении, разработанный в 1961 году, в котором дуга горит между плавящимся электродом и изделием.

Сва́рочный электро́д — металлический или неметаллический стержень из электропроводного материала, предназначенный для подвода тока к свариваемому изделию. В настоящее время выпускается более двухсот различных марок электродов, причем более половины всего выпускаемого ассортимента составляют плавящиеся электроды для ручной дуговой сварки.

Сварка оплавлением металлов — один из способов контактной стыковой сварки. При сварке оплавлением вначале на детали подают напряжение от сварочного трансформатора, а затем их сближают с заданной скоростью. При соприкосновении деталей в образующихся отдельных контактах вследствие большой плотности тока металл контактов быстро нагревается и взрывообразно разрушается. Часть выделившегося при этом тепла безвозвратно теряется в атмосфере с брызгами металла, другая часть благодаря теплопроводности накапливается. ..

..

Орбитальная сварка представляет собой специализированный способ сварки, при котором дуга механически поворачивается на 360° (180 градусов в двойном сварке) вокруг статической заготовки, представляющей собой такой предмет как труба или др. При орбитальной сварке с компьютерным управлением процесс выполняется с наименьшим вмешательством оператора.

Плазмотро́н — техническое устройство, в котором при протекании электрического тока через разрядный промежуток образуется плазма, используемая для обработки материалов или как источник света и тепла. Буквально, плазмотрон означает — генератор (производитель) плазмы.

Сварка плавлением — общий термин для сварочных процессов,которые протекают с расплавлением сварочных материалов в месте сварки. Плавление материалов под действием высокой температуры сопровождается фазовыми переходами в зоне термического влияния материала.

Аквада́г — суспензия мелкодисперсного графита в воде с добавками гелеобразователей, применяемая для образования на внутренней, иногда и на внешней поверхности колбы электронно-лучевых трубок, кинескопов тонкого электропроводящего слоя графита. Также аквадагом называют собственно этот слой.

Коронирование поверхности (также иногда называемая воздушной плазмой) обработка поверхности коронным разрядом низкой (комнатной) температуры для изменения её свойств. Коронный разряд формируется электродом с острым наконечником, образуя плазму вокруг себя. Часто используется массив электродов для формирования сплошной завесы. Материалы вроде пластика, ткани, бумаги могут пропускаться через такую завесу для изменения поверхностной энергии. Все материалы имеют определенную поверхностную энергию которая…

Финишное плазменное упрочнение (ФПУ) – безвакуумный и бескамерный процесс плазмоструйного осаждения тонкоплёночного покрытия на основе соединений кремния из газовой фазы при использовании малогабаритного плазмохимического реактора с одновременной плазменной активацией реакционного газового потока и локального участка поверхности изделия, на который наносится покрытие.

Серебре́ние — процесс нанесения тонкой плёнки серебра на поверхность другого твёрдого материала, обычно стекла, для придания ей зеркально-отражающих свойств.

Детонационное напыление — одна из разновидностей газотермического напыления промышленных покрытий, в основе которого лежит принцип нагрева напыляемого материала (обычно порошка) с последующим его ускорением и переносом на напыляемую деталь с помощью продуктов детонации.

Твёрдые технологические смазки — смазочные материалы применяемые для механической обработки металлов. Используются на операциях точения, сверления, резьбонарезания, зенкерования, развёртывания, шлифования материалов с хорошей обрабатываемостью и труднообрабатываемых материалов (нержавеющая сталь, титан, титановые сплавы, медные и алюминиевые сплавы).

Kapton — плёнка (материал) из полиимида, разработан химической компанией DuPont. Хороший диэлектрик, стабилен в широком диапазоне температур от −273 до +400 °C (−459 — 752 °F / 0 — 673 K). Используется для изготовления гибких печатных плат (гибкая электроника) и внешних слоёв скафандров.

Хороший диэлектрик, стабилен в широком диапазоне температур от −273 до +400 °C (−459 — 752 °F / 0 — 673 K). Используется для изготовления гибких печатных плат (гибкая электроника) и внешних слоёв скафандров.

Подробнее: Каптон

Электронно-лучевая сварка — сварка, источником энергии при которой является кинетическая энергия электронов в электронном пучке, сформированном электронной пушкой.

Электросварка — один из способов сварки, использующий для нагрева и расплавления металла электрическую дугу.

Подробнее: Электрическая дуговая сварка

Хроми́рование — диффузионное насыщение поверхности стальных изделий хромом, либо процесс осаждения на поверхность детали слоя хрома из электролита под действием электрического тока. Слой хрома может наноситься для декоративных целей, для обеспечения защиты от коррозии или для увеличения твердости поверхности.

Рентгеновская сварка — экспериментальный процесс сварки, который использует мощные рентгеновские источники для обеспечения процесса сварки тепловой энергией, необходимой для сварки материалов.С помощью рентгеновского аппарата проводится также контроль качества сварного соединения. Такие внутренние дефекты, как пористость, трещины, шлаковые включения можно обнаружить с помощью рентгеновского контроля сварного изделия.

Спиннингование (англ. melt spinning technique) — cпособ получения аморфных металлических сплавов в виде тонких лент путем сверхбыстрого (со скоростью > 106 K×сек-1) охлаждения расплава на поверхности вращающегося холодного диска или барабана.

Азотирование стали — насыщение поверхности стальных деталей азотом для повышения твердости, износоустойчивости и коррозионной стойкости. Так же при качественном процессе ионно-плазменного азотирования шлифованные поверхности приобретают лучшие триботехнические свойства — т. е. уменьшается коэффициент трения.

е. уменьшается коэффициент трения.

Жаросто́йкая (окалиносто́йкая) сталь — сталь, обладающая стойкостью против коррозионного разрушения поверхности в газовых средах при температурах свыше 550 °C, работающая в ненагруженном или слабонагруженном состоянии.

Холодная сварка — технологический процесс сварки давлением с пластическим деформированием соединяемых поверхностей заготовок без дополнительного нагрева внешними источниками тепла. Этот метод сварки базируется на пластической деформации металлов в месте их соединения при сжатии и / или путём сдвига (скольжения). Сварка происходит при нормальных или отрицательных температурах мгновенно в результате схватывания (без диффузии).

Водородная сварка — дуговая сварка, во время которого дуга горит в атмосфере водорода между двумя неплавящимися вольфрамовыми электродами.

Термобарьерные покрытия (TBC, ТБП) — вид покрытий, применяемый для изолирования компонентов, в частности, частей газотурбинных двигателей, работающих при повышенной температуре.

Электрошлаковая сварка (ЭШС) — вид электрошлакового процесса, сварочная технология, использующая для нагрева зоны плавления теплом шлаковой ванны, нагреваемой электрическим током. Шлак защищает зону кристаллизации от окисления и насыщения водородом.

Алюмосиликатные полые микросферы (АСПМ) — стеклокристаллические алюмосиликатные шарики, которые образуются при высокотемпературном факельном сжигании угля. Являются самыми ценными компонентами зольных отходов тепловых электростанций. Представляют собой полые, почти идеальной формы силикатные шарики с гладкой поверхностью, диаметром от 10 до нескольких сотен микрометров, в среднем около 100 мкм. Стенки сплошные непористые с толщиной от 2 до 10 мкм, температура плавления 1400-1500 °С, плотность…

Стенки сплошные непористые с толщиной от 2 до 10 мкм, температура плавления 1400-1500 °С, плотность…

Анодирование (синонимы: анодное оксидирование, анодное окисление) — процесс создания оксидной плёнки на поверхности некоторых металлов и сплавов путём их анодной поляризации в проводящей среде. Существуют различные виды анодирования, в том числе электрохимическое анодирование — процесс получения оксидного покрытия на поверхности различных металлов (Al, Mg, Ti, Ta, Zr, Hf и др.) и сплавов (алюминиевых, магниевых, титановых) в среде электролита, водного или неводного.

Холодный катод (автоэмиссионный или острийный катод) — эмиттер свободных электронов, работающий на основе явления автоэлектронной эмиссии, функциональный элемент многих приборов в микроэлектронике. Название исходит из того, что предварительно катод специально не нагревается (но всё же во время работы лампы такой катод может нагреваться до таких же температур, что и нагреваемый).

Электролюминофор — вещество, способное излучать видимый свет под воздействием электромагнитного поля.

Конта́ктная сва́рка — процесс образования неразъёмного сварного соединения путём нагрева металла проходящим через него электрическим током и пластической деформации зоны соединения под действием сжимающего усилия.

Аморфные металлы (металлические стёкла) — класс металлических твердых тел с аморфной структурой, характеризующейся отсутствием дальнего порядка и наличием ближнего порядка в расположении атомов. В отличие от металлов с кристаллической структурой, аморфные металлы характеризуются фазовой однородностью, их атомная структура аналогична атомной структуре переохлаждённых расплавов.

Импульсное газодинамическое напыление (ИГН) является запатентованным процессом, первоначально разработанным в Университете Оттавы (2006). В процессе ИГН частицы порошка ускоряются и нагреваются в нестационарном потоке с высокой скоростью серией ударных волн, генерируемых при фиксированной частоте, прежде чем столкнутся с подложкой для нанесения покрытия. Точно так же к и в холодном напылении (ХГН), частицы влияют на подложку и пластически деформируются для получения покрытия.

В процессе ИГН частицы порошка ускоряются и нагреваются в нестационарном потоке с высокой скоростью серией ударных волн, генерируемых при фиксированной частоте, прежде чем столкнутся с подложкой для нанесения покрытия. Точно так же к и в холодном напылении (ХГН), частицы влияют на подложку и пластически деформируются для получения покрытия.

Алитирование, алюминирование (от нем. alitiren, от Al — алюминий) — (покрытие) поверхности стальных деталей алюминием для защиты от окисления при высоких температурах (700—900 °C и выше) и сопротивления атмосферной коррозии. Один из методов упрочнения машин и деталей.

Стыкова́я сва́рка — сварочный процесс, при котором детали соединяются по всей плоскости их касания, в результате нагрева.

Ионно-плазменное напыление, установки и оборудование

Сегодня существуют различные виды напылений, применяемых в авиационной, автомобильной, приборостроительной, космической, медицинской отрасли. Самым распространённым является ионно-плазменный, ведь он создаёт на поверхности обрабатываемого объекта плёнку, защищающую от повреждений. Дополнительно его используют, в качестве декоративного покрытия.

Самым распространённым является ионно-плазменный, ведь он создаёт на поверхности обрабатываемого объекта плёнку, защищающую от повреждений. Дополнительно его используют, в качестве декоративного покрытия.

Что такое ионно-плазменное напыление

Ионно-плазменное напыление – покрытие, представляющее собой многомикронную вакуумную плёнку. Этот способ обработки поверхностей основан на распылении химических веществ в вакуумном пространстве, где материалы конденсируются и испаряются, образовывая защитный слой.

Вакуумное ионно-плазменное напыление обладает такими преимуществами:

- Позволяет обрабатывать поверхности при низкой или повышенной температуре, достигающей 100˚C.

- Равномерно наносится на детали, даже если они имеют неправильную, сложную геометрическую форму.

- Толщина напыления может быть произвольной 0,01 – 20 мкм.

- Обработанная поверхность не требует дополнительной обработки другими материалами.

- Изделия, обработанные вакуумным напылением, могут использоваться в различных промышленных отраслях, даже при повышенной температуре и в неблагоприятных условиях.

При этом металлы, практически не подвергаются коррозии.

При этом металлы, практически не подвергаются коррозии. - Благодаря ионно-плазменному напылению повышается износоустойчивость детали.

Такой метод обработки широко востребован в медицинской области, в качестве защитно-декоративного покрытия. Тогда, обработка позволяет укрепить изделие и сымитировать цвета драгоценных металлов, требующихся для изготовления протезов или зубных коронок.

Кроме того, ионно-плазменное напыление нитрида титана (вакуумное) используют для нанесения диэлектрических, проводящих, полупроводниковых, тонкоплёночных гибридных микросхем (в электронике), нанесения отражающих либо просветляющих слоёв (в оптике). Также, ионно-плазменную обработку применяют для напыления наноуглеродных покрытий, тонировки автомобильных стёкол и металлизации банок из стекла/пластика.

Ионно-плазменное напыление: оборудование

В качестве материалов для повышения износоустойчивости деталей, обычно применяют композиции, сплавы, карбиды и нитрид титана, получаемый при использовании азота и титанового катода. Качество готового изделия зависит от характеристики поверхности, давления газа внутри модуля устройства, качества очистки обрабатываемой детали ионами и химической чистоты материалов, применяемых для ионно-плазменной обработки.

Качество готового изделия зависит от характеристики поверхности, давления газа внутри модуля устройства, качества очистки обрабатываемой детали ионами и химической чистоты материалов, применяемых для ионно-плазменной обработки.

Впервые плазменно-ионное оборудование появилось ещё в 1980-х годах. Самыми первыми моделями таких установок стали:

- Булат – 3.

- Булат 3Т

- Юнион.

- ННВ.

Самой популярной из них, является установка ННВ-6.6, применяемая для обработки практически всех разновидностей нержавеющих металлов, деталей и инструментов. В результате получается высококачественное изделие с многослойным или однородным декоративным/защитным покрытием.

Ионно-плазменное оборудование требует больших энергозатрат, что делает процесс напыления дорогостоящим, поэтому многие компании предпочитают использовать более дешёвый аналог обработки поверхностей – атмосферное плазменное напыление.

Установки ионно-плазменного напыления

Установка ионно-плазменного напыления может быть:

- Периодического.

- Непрерывного действия.

Первая подразумевает собой однократную обработку поверхностей и создаёт 1 слой напыления. Второй же способ предназначается для массового производства листов, имитирующих, например золото. Установки непрерывного действия бывают однокамерные многопозиционные и многокамерные.

- Однокамерные многопозиционные имеют несколько постов, находящихся в общей вакуумной камере. При этом они соединены между собой роторным или конвейерным устройством.

- Многокамерные оборудованы последовательными модулями, объединёнными шлюзовыми камерами и конвейером, предназначенным для транспортировки обрабатываемых материалов. Каждый модуль оснащён контроллерами, оценивающими состояние деталей или изделий во время термообработки.

Системы и узлы плазменно-ионных установок после пуска представляют собой самостоятельные устройства, выполняющие определённую программу:

- Образование вакуумного пространства.

- Электропитание.

- Распыление вещества, образующего плёнку.

- Контроль процесса напыления и плёночных свойств.

- Транспортировку обрабатываемых деталей.

Следовательно, такая установка самостоятельно осуществляет обработку изделий, контролирует весь процесс и энергопитание, устраняет излишние газы и создаёт вакуумное пространство, благодаря чему качество напыления увеличивается вдвое, сравнительно с атмосферным плазменным напылением.

Восстановление деталей машин плазменными методами — Студопедия

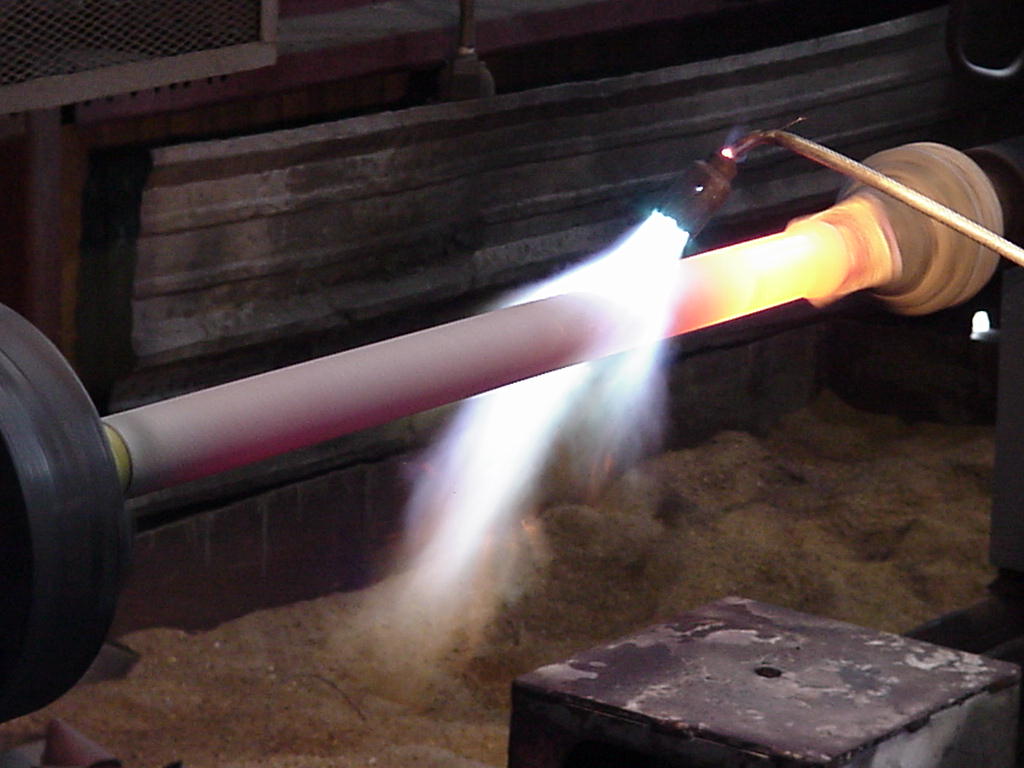

Плазменные методы восстановления деталей машин основываются на использовании теплофизических свойств ионизированного газа (плазмы). Так как выделить плазму в чистом виде весьма трудно, то для технических целей используют дуговой разряд, обогащенный плазмой, т.е. в дуговом разряде наряду с заряженными частицами (ионами и электронами) содержатся и нейтральные частицы. Такое состояние газа называется низкотемпературной плазмой (температура на выходе из сопла плазмотрона около 5000 . .. 7000 К).

.. 7000 К).

В качестве плазмообразующих газов самостоятельно могут быть использованы аргон, азот, гелий, аммиак. Водород и кислород применяются в смеси с аргоном, азотом.

В комплект оборудования для плазменной обработки входят следующие узлы: плазмотрон; механизм транспортирования порошковых и проволочных материалов; пульт управления, в котором сосредоточены измерительные, регулировочные и блокировочные устройства; источник питания дуги; источник и приемник охлаждающей воды; комплекс коммуникаций, соединяющий отдельные узлы установки и обеспечивающий подвод к плазмотрону газов, электроэнергии, охлаждающей воды.

Плазменное напыление. Для восстановления изношенных поверхностей плазменным напылением широкое применение получили самофлюсующиеся сплавы системы Ni-Cr-B-Si, в которые нередко добавляют карбиды, бориды тугоплавких металлов (вольфрама, молибдена, ванадия) для образования композиционных сплавов с более высокими физико-химическими свойствами. Весьма эффективно использование биметаллических терм о реагирующих порошковых сплавов (например, Al + Ni), обладающих экзотермическими свойствами, повышающими прочность сцепления покрытия с основой и физико-химические свойства в целом. Их применяют в качестве подслоя или для напыления основного слоя.

Весьма эффективно использование биметаллических терм о реагирующих порошковых сплавов (например, Al + Ni), обладающих экзотермическими свойствами, повышающими прочность сцепления покрытия с основой и физико-химические свойства в целом. Их применяют в качестве подслоя или для напыления основного слоя.

Технологический процесс восстановления деталей плазменным напылением включает следующие операции: подготовка порошка и поверхности детали, напыление и механическая обработка напыленного покрытия.

Подготовка порошка заключается в его сушке при температуре 150 … 200 °С и просеивании через сито с размером ячеек, не превышающим 200 мкм.

Подготовке поверхности детали к напылению должно уделяться первостепенное значение, поскольку от ее качества в значительной мере зависит прочность сцепления порошка с поверхностью детали. Детали, подлежащие напылению, очищают от грязи, моют, просушивают, после чего подвергают механической обработке, с целью создания на поверхности необходимой шероховатости, которая оказывает существенное влияние не только на прочность сцепления напыляемого материала с подложкой, но и на уста-

|

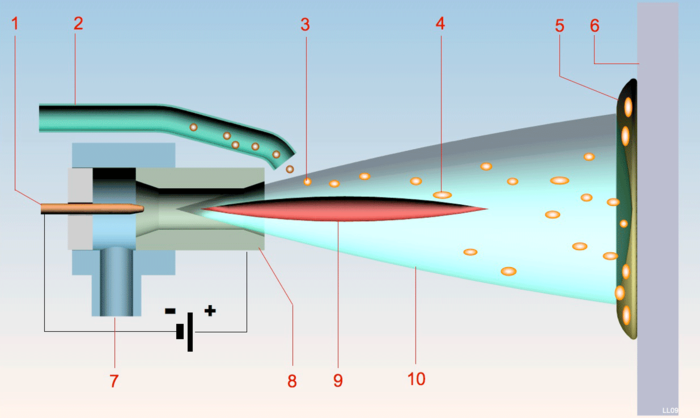

Рис.  12.7. Плазменное напыление порошком (в) и проволокой (б): 12.7. Плазменное напыление порошком (в) и проволокой (б):

1 — подвод плазмообразующего газа; 2 — катод плаз матрона; 3 — корпус катода; 4 — изолятор; 5 — корпус анода; 6 — порошковый питатель; 7- подвод газа, транспортирующего порошок; 8- плазменная струя; 9- источник питания (И П) |

лостную прочность восстанавливаемой детали. Наиболее рациональный метод создания шероховатости — дробеструйная обработка чугунной крошкой с размером частиц 1 … 2 мм при давлении воздуха 0,5 … 0,6 МПа. Напылять покрытия следует сразу после дробеструйной обработки, так как уже через 2 ч ее эффективность уменьшается из-за увеличения па обрабатываемой поверхности оксидной пленки.

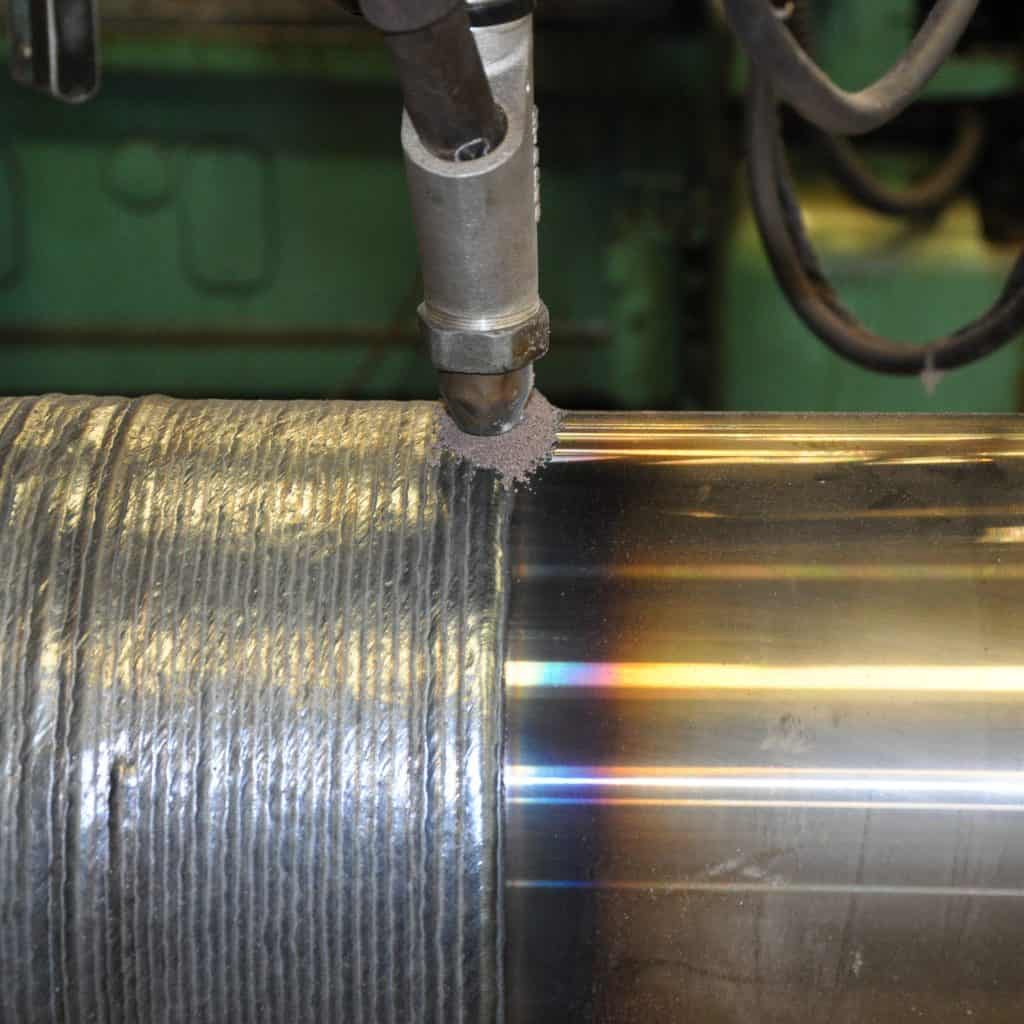

При плазменном напылении в качестве напыляемых материалов применяют порошки (рис. 12.7, а), проволоки и прутки (рис. 12.7, б).

Более технологичным является использование порошков. Частицы порошка, подаваемые в зону плазмообразования, нагреваются в плазменной струе до оплавления или расплавления и направляются с определенной скоростью (50 . .. 200 м/с) на поверхность детали, ударяясь о которую, деформируются, растекаются, кристаллизуются, образуя слоистые покрытия.

.. 200 м/с) на поверхность детали, ударяясь о которую, деформируются, растекаются, кристаллизуются, образуя слоистые покрытия.

В зависимости от свойств напыляемых металлических частиц, способа и режима напыления частицы могут достигать подложки в жидком, пластичном или твердом состоянии. Экспериментально определено, что для получения более высокой прочности сцепления частицы должны быть нагреты не ниже 90 % температуры их плавления.

Повышению прочности сцепления способствует также предварительное напыление подслоя толщиной не более 0,1 мм из металлов (сплавов), образующих прочные химические связи в результате взаимодействия с подложкой (молибден, сплавы на никелевой основе, содержащие алюминий, титан и др.). Весьма перспективно напыление композиционным порошком (NI-A1): в результате алюмотермической реакции образуется покрытие — алюминид никеля, отличающийся высокой стойкостью к окислению и более высокой температурой плавления (1640 °С), чем составляющие его металлы.

Существенным недостатком напыляемых покрытий является их пористость, что объясняется небольшой площадью контакта, как между частицами, так и между частицами и подложкой. При воздействии на такой слой сравнительно невысоких нагрузок

Рис. 12.8. Плазменное напыление с последующим оплавлением:

1 — ИП; 2 — балластный реостат; 3 — порошковый питатель;

4 — плазматрон; 5 . 6- ввод и вывод охлаждающей жидкости;

7 — ввод наплавляемого порошка; 8 — напыляемая деталь

велика вероятность его отслоения. Для улучшения качества напыленных покрытий их подвергают последующему оплавлению (рис. 12.8), Для последующего оплавления пригодны те напыленные твердые сплавы, которые обладают способностью самофлюсования. Это сплавы на никелевой основе. Наряду с плазменным нагревом для оплавления покрытий используют газопламенный, аргонодуговой способы и токи высокой частоты. Твердость оплавленных порошковых смесей составляет49 … 53 HRC, износостойкость в 5 раз превышает износостойкость стали 45, сопротивление усталости повышается да 20 . ..25%, прочность сцепления покрытия с подложкой достигает 400 МПа.

..25%, прочность сцепления покрытия с подложкой достигает 400 МПа.

Однако несмотря на то, что способ напыления с оплавлением позволяет получать высококачественные износостойкие покрытия с необходимым припуском под механическую обработку, широкого применения для восстановления деталей он не получил из-за следующих недостатков. Процесс напыления с оплавлением является трудоемким и по Производительности уступает процессам получения покрытий наплавкой и электролитическими способами. Применение дорогих само флюсующихся порошков значительно повышает себестоимость восстановления. Нагрев покрытия и детали при оплавлении достигает 1100 °С, что выше температур фазовых превращений, поэтому все недостатки, характерные для наплавки, присуши и этому способу.

Методами плазменного напыления можно получить покрытия толщиной в несколько миллиметров, однако с увеличением толщины слоя свыше 1 … 1,3 мм прочность его сцепления с подложкой снижается, поэтому наиболее целесообразно восстанавливать детали с износом, не превышающим 0,4 . .. 0,6 мм.

.. 0,6 мм.

Плазменное напыление целесообразно применять для восстановления деталей, не подверженных значительным динамическим нагрузкам; изготовленных из чугуна и алюминия, трудно поддающихся восстановлению другими способами; изготовленных из любых сплавов, но при восстановлении которых не допускаются деформации. К таким деталям относятся корпусные детали автомобилей, тракторов, у которых изнашиваются посадочные места; гнезда блока под вкладыши коренных подшипников, гнезда картеров коробок передач, опорные буртики и посадочные пояски гильз цилиндров, поверхность нижней головки шатуна и др. Значительную номенклатуру составляют валы, изготовленные из чугуна, стали 45, легированных сталей, с изношенными посадочными местами: валы коробок передач, ходовой части машин и др. Плазменное нанесение покрытий экономически целесообразно при восстановлении большого количества деталей.

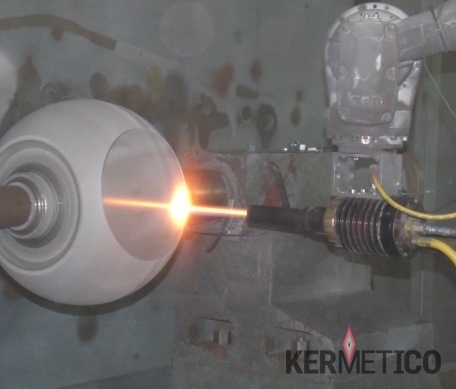

Плазменная наплавка. Более технологичным и производительным является способ плазменной наплавки, который заключается в создании на восстанавливаемой поверхности под действием плазменной струи расплава присадочного материала. После затвердевания формируется наплавленный слой с заданными физико-механическими свойствами.

После затвердевания формируется наплавленный слой с заданными физико-механическими свойствами.

При упрочнении и восстановлении деталей в зависимости от их формы, условий работы применяют несколько разновидностей плазменной наплавки, отличающихся типом присадочного материала, способом его подачи на изношенную поверхность и видом используемой сжатой дуги. При плазменной наплавке применяют дугу прямого действия — дуга образуется между вольфрамовым электродом и токоведущей присадочной проволокой при электрически нейтральной детали.

Плазменную наплавку можно выполнять одиночными валиками, при наплавке цилиндрических деталей по винтовой линии, а также с применением колебательного механизма (для широких слоев).

В качестве наплавочных материалов широко применяют следующие марки порошковых сплавов: ПГ-Cl, ПГ-УС25, ПГ-С27, ПГ-ФБХ62, ПГ-Л101, а также различные композиции этих сплавов с хромоникелевым порошковым сплавом ПГ-СР4. Ко всем сплавам добавляют 6 … 8 % порошкового алюминия. Альтернатняой традиционным сплавам в настоящее время стало создание диффузионно-легированных (ДЛ) самофлю- сующихся порошков, состоящих из ядра (серийно выпускаемые металлические порошки, измельченная металлическая стружка) и диффузионной оболочки, содержащей бор и кремний. ДЛ-порошки при меньшей (в несколько раз) стоимости позволяют эффективно восстанавливать и упрочнять функциональные поверхности деталей. Грануляция порошков для плазменной наплавки должна находиться в пределах 200 … 600 мкм. Применение мелких частиц приводит к более интенсивному окислению и их частичному выгоранию. Кроме того, при их использовании часто забивается сопло плазмотрона.

Альтернатняой традиционным сплавам в настоящее время стало создание диффузионно-легированных (ДЛ) самофлю- сующихся порошков, состоящих из ядра (серийно выпускаемые металлические порошки, измельченная металлическая стружка) и диффузионной оболочки, содержащей бор и кремний. ДЛ-порошки при меньшей (в несколько раз) стоимости позволяют эффективно восстанавливать и упрочнять функциональные поверхности деталей. Грануляция порошков для плазменной наплавки должна находиться в пределах 200 … 600 мкм. Применение мелких частиц приводит к более интенсивному окислению и их частичному выгоранию. Кроме того, при их использовании часто забивается сопло плазмотрона.

Для предотвращения окисления металла в ванне расплава применяют подачу в зону наплавки защитных газов — аргона, азота или углекислого газа.

Универсальный способ плазменной наплавки — наплавка с вдуванием порошка в дугу, который, частично оплавляясь, переносится на поверхность изделия, оплавляемого дугой прямого действия (рис. 12.9). За счет широкого диапазона регулирования теплоты, идущей на нагрев порошка и детали, этот способ позволяет получать наплавленные слои высокого качества с минимальной глубиной проплавления. К недостаткам способа следует отнести сложность конструкций плазмотрона, его низкую надежность и большие размеры, а также значительный расход газа.

12.9). За счет широкого диапазона регулирования теплоты, идущей на нагрев порошка и детали, этот способ позволяет получать наплавленные слои высокого качества с минимальной глубиной проплавления. К недостаткам способа следует отнести сложность конструкций плазмотрона, его низкую надежность и большие размеры, а также значительный расход газа.

При использовании наплавочной проволоки наиболее эффективна наплавка токоведущей проволокой. В этом случае сжатая дуга используется главным образом для плавления проволоки и в меньшей степени для подогрева детали (рис. 12.10). Наплавленный слой в основном образуется за счет теплоты перегретого наплавленного металла, смачивающего поверхность подогретого основного металла. Доля участия основного металла в первом наплавленном слое не превышает 4 %, что важно для обеспечения требуемых физико-механических свойств наплавки.

Наплавка прямой дугой токоведущей проволокой увеличивает производительность, но при этом возрастает глубина проплавления основного металла.

Заслуживает внимания способ плазменной наплавки двумя плавящимися проволоками, подключенными последовательно к источнику переменного тока, с помощью которого они нагреваются до соответствующих температур и подаются в хвостовую часть ванны расплавленного металла, образованной сжатой дугой прямого действия (рис. 12.11). Производительность этого способа достигает 30 кг/ч.

Плазменную наплавку широко применяют для восстановления изношенных поверхностей следующих деталей: стальных крестовин карданных шарниров и сателлитов дифференциалов; клапанов, распределительных и коленчатых валов автотракторных двигателей; алюминиевых поршней двигателей; чугунных корпусных деталей; изнашивающихся поверхностей деталей атомных реакторов; режущих кромок шнекобурильных машин; долот вращательного бурения; зубьев ковшей экскаваторов.

Толщина наплавляемого за несколько проходов материала может достигать 10 мм, однако наиболее эффективны наплавляемые слои до 2 мм при глубине проплавления основного металла до 0,4 . .. 0,6 мм. В этом случае обеспечиваются наиболее высокие физико-механические свойства покрытий. Плазменная наплавка позволяет не только наплавлять изношенные поверхности, но и устранять эксплуатационные дефекты в виде трещин (обычно глубиной до 3 мм).

.. 0,6 мм. В этом случае обеспечиваются наиболее высокие физико-механические свойства покрытий. Плазменная наплавка позволяет не только наплавлять изношенные поверхности, но и устранять эксплуатационные дефекты в виде трещин (обычно глубиной до 3 мм).

Эффективность плазменной наплавки во многом определяется характером условий эксплуатации восстановленного изделия и свойствами применяемых наплавочных материалов.

|

Рис. 12.11. Плазменная наплавка с подачей в ванну двух плавящихся проволок: |

] — электродные токоведущие проволоки; 2 — источник переменного тока;

3 — защитное сопло; 4 -источник постоянного тока;

ЯГ — плазмообразующий газ; В — вода; ЗГ- защитный газ

Так, износостойкость клапанов двигателей после наплавки жаропрочными твердыми порошковыми сплавами возрастает в 1,8 … 2 раза, по сравнению с новыми, а применение наплавочных порошков на основе релита или спеченного сплава ВК повышает износостойкость муфт геологоразведочных бурильных машин до 6 . .. 8 раз.

.. 8 раз.

Установка ионно-плазменного напыления и нанесения покрытия

Установка ионно-плазменного напыления.

Установка ионно-плазменного напыления и нанесения покрытия «Микра» предназначена для нанесения методом катодно-ионной бомбардировки износостойких, коррозионно-стойких, защитно-декоративных покрытий (металл, нитриды, оксиды, карбиды и т.д.) на различные изделия из металла и ряда диэлектриков.

Описание

Преимущества

Технические характеристики

Описание:

Установка ионно-плазменного напыления и нанесения покрытия «Микра» предназначена для нанесения методом катодно-ионной бомбардировки износостойких, коррозионно-стойких, защитно-декоративных покрытий (металл, нитриды, оксиды, карбиды и т.д.) на различные изделия из металла и ряда диэлектриков.

Установка ионно-плазменного напыления применяется для промышленной обработки партий мелкоразмерных изделий и инструментов, а также для научных и технологических исследований в области физики плазмы и нанесения покрытий, модифицирующих свойства поверхности материалов и разработки этих покрытий.

Преимущества:

– современные технические решения,

– высокая надежность и простота эксплуатации в сравнении с аналогами,

– малые габариты и современный дизайн,

– низкое энерго- и ресурсопотребление,

– экономия расходных материалов,

– относительно малое время технологического цикла нанесения покрытия.

– имеющийся в установке источник низкотемпературой газовой плазмы (газовый источник), позволяет выполнять дополнительную внутрикамерную очистку изделий, что существенно улучшает качество покрытия.

Технические характеристики:

| Характеристики: | Значение: |

| Предельный вакуум | 1,33×10-3 Па |

| Время достижения предельного вакуума (не более) | 30 мин. |

| Управление работой установки от загрузки до выгрузки стекла | программное автоматическое |

| Скорость осаждения нитрида титана | 3 – 6 мкм/ч |

| Ток испарителя (плавно регулируемый) | 40 – 60 А |

| Ток источника низкотемпературной газовой плазмы | 2 – 10 А |

| Напряжение высоковольтного источника | 50 – 1000 В |

| Потребляемая мощность, не более | 5. 5 кВт 5 кВт |

| Установочная площадь | 9 м2 |

Примечание: описание технологии на примере установки ионно-плазменного напыления и нанесения покрытия «Микра».

Найти что-нибудь еще?

Похожие записи:

карта сайта

ионно плазменное напыление

установка ионно плазменного напыления

вакуумное ионно плазменное напыление

установки ионно плазменного напыления микра

оборудование ионно плазменного напыления

купит ионно плазменное напыление

вакуумные установки напыления ионно плазменные

ионно плазменное напыление реферат

установка ионно плазменного напыления 01ни5 009 читать

ионно плазменное напыление в спб

вакуумная установка ионно плазменного напыления микра

технические условия на ионно плазменное напыление

ионно плазменное напыление можно ли мочить водой

Коэффициент востребованности

1 412

Детали плазменной резки с ЧПУ | Плазменная резка на заказ

- Home

- $ 500 Раздача кредита в eMachineShop

- Детали 2.

5D и 3D

5D и 3D - Услуги 3D-печати

- Ацеталь лист

- Акрилатные пластмассы

- Свойства акрила

- Акриловый лист

- Аддитивное или вычитающее

- Целевые рынки для самолетов

- Алюминиевые сплавы

- Алюминиевый лист

- Услуги по анодированию

- Приложение

- Архитектура Целевой рынок

- Искусство целевых рынков

- Целевой рынок звукового оборудования

- Автоматический вентиль / манометр

- Ось

- B2B Контрактное производство

- Ленточнопильный станок

- Услуги по дробеструйной очистке

- Программа для дизайна бус

- Программное обеспечение для проектирования лучей

- Велосипеды Целевые рынки

- Промывка связующего

- Служба отделки черной оксидной пленкой

- Заглушка

- Бонусная терпимость

- Программное обеспечение для открывания бутылок

- Целевой рынок бизнеса

- CAD Загрузить тестовое всплывающее окно

- CAD Тестовое всплывающее окно 2

- CAD Подтверждение заказа

- Часто задаваемые вопросы по САПР

- Руководство по программному обеспечению CAD

- Целевой рынок камер и фото

- Лист из углеродного волокна

- Автомобили Целевые рынки

- Кольцо камеры и прокладка

- Заказ на изменение

- Тестовая страница чат-клиента

- Программа для проектирования шахматных фигур

- Классические механизмы — как они работают

- Услуги по гибке с ЧПУ

- Услуги лазерной резки с ЧПУ

- Фрезерный сервис с ЧПУ

- Служба плазменной резки с ЧПУ

- Фрезерование с ЧПУ

- Токарный сервис с ЧПУ

- Служба штамповки револьверных головок с ЧПУ

- Коэффициент трения

- Компенсация за финиш

- Соединительная трубка

- Связаться с eMachineShop

- Контроль

- Медный лист

- Копировать деталь

- Снижение затрат

- Зенковка

- Зенковка

- Краудфандинг

- CSS

- Пользовательские детали из АБС

- Ацеталевые детали на заказ

- Акриловые детали на заказ

- Обработка алюминиевых деталей на заказ

- Пользовательские автозапчасти

- Детали из латуни на заказ

- Детали из бронзы на заказ

- Детали из углеродного волокна на заказ

- Картонные детали на заказ

- Изготовленные на заказ медные детали

- Корпуса на заказ

- Детали из стекловолокна на заказ

- Плоские шайбы на заказ

- Индивидуальные передние панели

- Индивидуальные прокладки

- Клюшки для гольфа на заказ

- Индивидуальные радиаторы

- Пользовательские ручки

- Детали, обработанные на заказ

- Галерея деталей, изготовленных на заказ

- Прямозубые цилиндрические шестерни на заказ

- Металлические кронштейны на заказ

- Услуги по изготовлению металлических изделий на заказ

- Металлические распорки на заказ

- Запчасти для мотоциклов на заказ

- Нейлоновые детали на заказ

- Изготовленные на заказ пластиковые детали

- Обработка деталей из поликарбоната на заказ

- Обработка деталей из полистирола на заказ

- Обработка деталей из ПТФЭ на заказ

- Изготовленные на заказ детали из ПВХ

- Изготовленные на заказ детали роботов

- Резиновые детали на заказ

- Пользовательские опоры вала

- Ящики и корпуса из листового металла на заказ

- Пользовательские ручки переключения передач

- Изготовленные на заказ детали из пружинной стали

- Детали из нержавеющей стали на заказ

- Обработанные стальные детали на заказ

- Стальные валы на заказ

- Обработка титановых деталей на заказ

- Детали игрушек на заказ

- Детали из дерева на заказ

- Ключи на заказ

- В центре внимания клиентов: Lotus Exige

- В центре внимания клиентов: трикодер Star Trek

- Внимание клиентов: ограничительная пластина корпуса дроссельной заслонки

- Предоставляется заказчиком

- Пластина цилиндра

- Датаум

- Базовая цель (и)

- Срок поставки

- Создавай собственные украшения

- Запросы на дизайнерские услуги

- дизайн-сервис-карты

- Программное обеспечение для проектирования игральных костей

- Загрузить eMachineShop

- Загрузить eMachineShop

- Загрузить eMachineShop

- Загрузить eMachineShop CAD

- Загрузить eMachineShop Figma Rough

- Загрузить eMachineShop Figma Rough

- Скачать новый шаблон

- скачать-новые

- Бурение

- Целевой рынок дронов

- Динамическая балансировка маховика

- Образование

- Электронные символы

- Целевой рынок электроники

- eMachineShop Бесплатная раздача $ 500

- eMachineShop Бесплатная раздача $ 500

- Функции САПР eMachineShop

- Общие правила поставщика eMachineShop

- eMachineShop был удален

- Отзыв о расценках на eMachineShop

- Лицензионное соглашение с конечным пользователем («EULA»)

- Целевой рынок энергии

- Целевой рынок инженерии

- Инженеры

- Гравировальные услуги

- Экспорт САПР eMachineShop в DXF, IGES и STEP

- Fab Quote

- Характеристика

- Feature-of Size (FOS)

- Особенности Нет фото

- Лист стекловолокна

- Отделки

- Маховик

- Маховик и буйковый

- Бесплатное программное обеспечение для проектирования подшипниковых узлов

- Бесплатное программное обеспечение для проектирования болтов

- Бесплатное программное обеспечение для проектирования болтовых пластин

- Бесплатное ПО для проектирования кронштейнов

- Бесплатное программное обеспечение САПР для 3D-принтеров

- Бесплатные наушники для респираторных масок

- Бесплатное ПО для проектирования корпусов

- Бесплатное ПО для проектирования маховиков

- Бесплатное программное обеспечение для проектирования передней панели

- Бесплатная программа для проектирования шестерен

- Бесплатное программное обеспечение для проектирования радиаторов

- Бесплатное программное обеспечение для проектирования шестигранных гаек

- Бесплатная программа для проектирования крышек корпуса

- Бесплатные мастера программного обеспечения для механического проектирования

- Бесплатная онлайн-программа для просмотра файлов САПР

- Условия использования бесплатного онлайн-просмотра и конвертера САПР

- Бесплатная онлайн-программа просмотра файлов DXF

- Бесплатная онлайн-программа просмотра файлов IGES

- Бесплатная онлайн-программа для просмотра файлов STEP v2

- Бесплатная онлайн-программа для просмотра файлов STEP

- Бесплатный онлайн-конвертер пошаговых протоколов

- Бесплатная онлайн-программа просмотра файлов STL

- Бесплатное ПО для проектирования полигонов

- Бесплатное программное обеспечение для проектирования шкивов

- Бесплатное программное обеспечение для проектирования зажимов вала

- Бесплатное программное обеспечение для проектирования муфт вала

- Бесплатное программное обеспечение для проектирования коробок из листового металла

- Бесплатное программное обеспечение для проектирования проставок

- Бесплатное программное обеспечение для проектирования гаечных ключей

- Полный индикатор движения

- Материалы для галереи

- Определение угловости GD&T

- Символы GD&T CAD

- Определение циркулярности GD&T

- Определение концентричности GD&T

- Концепции GD&T

- Определение цилиндричности GD&T

- Определение плоскостности GD&T

- Определение параллелизма GD&T

- Определение перпендикулярности GD&T

- Определение позиции GD&T

- Определение профиля GD&T

- GD&T Профиль определения линии

- Правила GD&T

- Определение биения GD&T

- Символы GD&T

- Определение симметрии GD&T

- Определения допусков GD&T

- Определение общего биения GD&T

- Женевское колесо бегства

- Определение геометрических размеров и допусков

- Получите быстрое предложение

- Получите предложение для повторного заказа детали, ранее заказанной в eMachineShop CAD

- Всплывающее окно теста цены 3

- Получить статус заказа

- Начало работы

- Глоссарий

- Золото

- Связи теплового двигателя

- Стенд для теплового двигателя

- Справка Быстрый старт

- Справочный словарь

- Хобби

- Целевой рынок для хобби

- Горячая / холодная плита

- Как построить транспортный ящик

- Охлаждение литьевых форм

- Рекомендации по проектированию литьевого формования

- Материалы для литья под давлением

- Установка на Mac

- Мгновенное онлайн-предложение обработанных деталей

- Instant Quote Beta | eMachineShop

- Руководство по мгновенному котированию

- Изолятор

- Устройство прерывистого движения

- Интервью

- Изобретателей

- Джесси Тест Страница

- Детали ювелирных изделий

- Программа для дизайна клавиатуры

- Программное обеспечение для дизайна ручек

- Накатка

- Служба лазерной маркировки

- Урок 1 из 6.

Как спроектировать деталь

Как спроектировать деталь - Урок 2 из 6 — Основные методы

- Урок 3 из 6. Как использовать значения Z

- Урок 4 из 6. Создание 3D-детали

- Урок 5 из 5. Материалы

- Урок 5 из 6. Множественные ограничения

- Урок 6 из 6. Просмотры

- Стопорный зажим

- Литье по выплавляемым моделям

- Работа и карьера в сфере машиностроения

- Обзор обработки

- Целевой рынок обрабатывающей промышленности

- Струйная очистка материалов

- Материалы

- Максимальное состояние материала (MMC)

- Могу я процитировать вас сегодня? — Дайан

- Машиностроение

- Механический пазл

- Среднее количество баллов

- Услуги по чистке металлов

- Чертеж по металлу

- Таблица размеров металла

- Услуги по нанесению металлических покрытий

- Услуги по полировке металла

- Наконечники для чистовой обработки металлических поверхностей

- Самолет Micro Electric RC

- Токарный станок Micro

- Мини тест IRFQ

- Целевой рынок моделей

- Подножка для мотоциклетной подставки

- Целевые рынки мотоциклов

- Программное обеспечение для проектирования креплений

- Multi Jet Fusion

- Целевые рынки музыкальных инструментов

- Чистые условия запрос счета

- Новая алюминиевая страница

- New DL — только полная версия CAD

- Новый упрощенный тепловой двигатель

- Новые поставщики

- Новые отзывы

- Несоответствие

- Политика соглашения о неразглашении (NDA)

- Соглашение о неразглашении (NDA)

- Программное обеспечение для проектирования форсунок

- Свойства нейлона

- Нейлоновый лист

- Изготовленные на заказ детали для автомобилей OEM-качества

- Старая контактная страница

- Онлайн-заказ

- Утверждение заказа

- Заказ по заявке на закупку

- Статус заказа и журнал

- Открытый целевой рынок

- Обгонная муфта

- Параметры

- Крепежные детали из ПЭМ

- Маятник

- Photo Chemical Milling Service

- Поршень и цилиндр

- Разместить заказ по цене

- Оформить заказ по цитатному тесту

- Разместите специальный заказ

- Служба литья пластмасс под давлением

- Проект услуги литья пластмасс под давлением с материалами

- Советы по дизайну пластиковых формованных изделий

- Пластиковый всплывающий тест № 4 CAD

- Пластиковое всплывающее окно №1 — нижний правый неинтрузивный

- Платина

- Полиэтилен

- Полипропилен

- Лист полистирольный

- тест всплывающих окон

- Публикация заказов CAD и запросов ценовых предложений

- Загрузить Post CAD

- Заказ по почте

- Сообщение Цитата

- Опубликовать запрос предложения

- Галерея порошковых покрытий

- Услуги по нанесению порошковых покрытий

- Контрольный список для предварительного заказа

- Политика конфиденциальности

- Проектов

- Свойства латуни

- Свойства пластика

- Свойства PTFE

- Шкивы

- Лист ПВХ

- Обеспечение качества и удовлетворенность клиентов

- Быстрый доступ

- Цитата

- Всплывающее окно мини-инструмента предложения № 2

- Деталь гоночного автомобиля

- Стойка и шестерня

- Колесо с храповым механизмом

- Мотоцикл с дистанционным управлением

- Целевой рынок RC

- Детали для повторного заказа

- Развертка

- Ресурсы Полностью построено

- Обновленные ресурсы

- Повторная отправка информации о платеже

- Обзор

- Revolve

- Тест пластмассового всплывающего окна RFQ # 3

- Допуски по запросу предложений

- Трение качения

- Ротационное формование

- Пресс-форма для резины

- Лебедка для планера

- Образцы деталей

- Научные / лабораторные целевые рынки

- Скотч-коромысло

- Скотт Рассел

- рабочая страница

- Поиск

- Услуги вторичной обработки

- Раздел: 2D Advanced

- Раздел: 2D-чертеж

- Раздел: 2D образцы

- Раздел: 3D Advanced

- Раздел: 3D-чертеж

- Раздел: 3D образцы

- Раздел: Основы

- Раздел: чертеж сгиба

- Раздел: Комментарии

- Раздел: Импорт / Экспорт

- Раздел: Типы линий

- Раздел: Материалы

- Раздел: Разное

- Раздел: Заказ

- Раздел: Предпочтения (Регулировка настроек)

- Раздел: Технические характеристики

- Раздел: Поиск и устранение неисправностей

- Раздел: Мастера (предварительно нарисованные шаблоны деталей)

- Селективное лазерное плавление

- Селективное лазерное спекание

- Общий файл САПР | eMachineShop

- Стрижка

- Изготовление деталей из листового металла

- Серебро

- Упрощенный тепловой двигатель

- Служба электроэрозионных станков и электроэрозионных станков

- Карта сайта

- Мелкие детали

- Мыльница Derby

- Ложки для отбора проб почвы

- Страница спецификаций MI Mockup

- Волчок

- Спортивный целевой рынок

- Сплавы пружинной стали

- Целевые рынки деталей сцены

- Сплавы из нержавеющей стали

- Свойства нержавеющей стали

- Лист из нержавеющей стали

- Стандартные характеристики и допуски

- Аппарат стереолитографии

- Прямолинейность

- Отправить отзыв

- Соглашение с поставщиком

- Заявка поставщика

- Приглашение поставщика

- Услуги по шлифованию поверхности

- Безель тахометра

- Токарный станок Taig

История вопроса роторного двигателя Стирлинга

Плазменное распыление, термическое распыление, металлическое распыление, система плазменного распыления, система плазменного распыления под ключ, порошки для плазменного распыления, AT 3000 Plasma Spray, автоматизация плазменного распыления

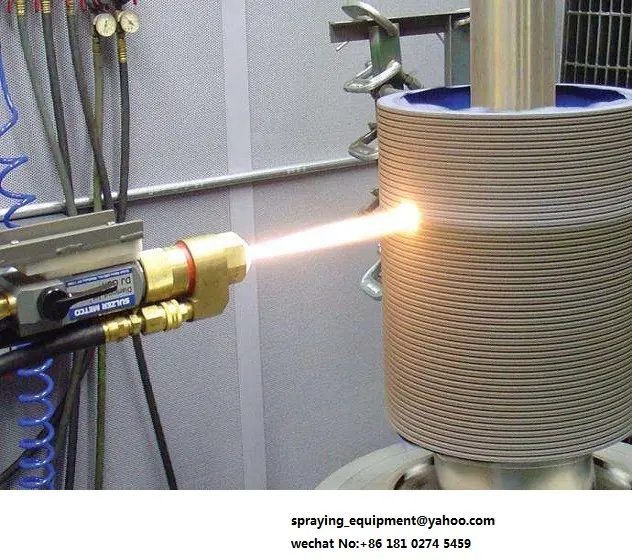

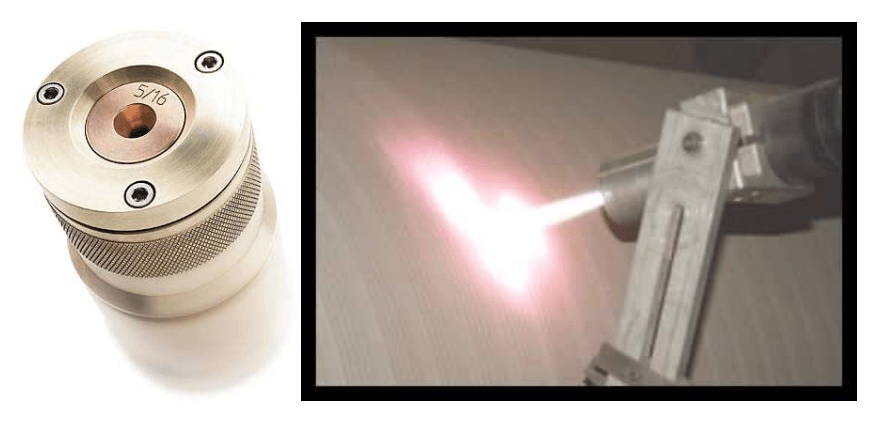

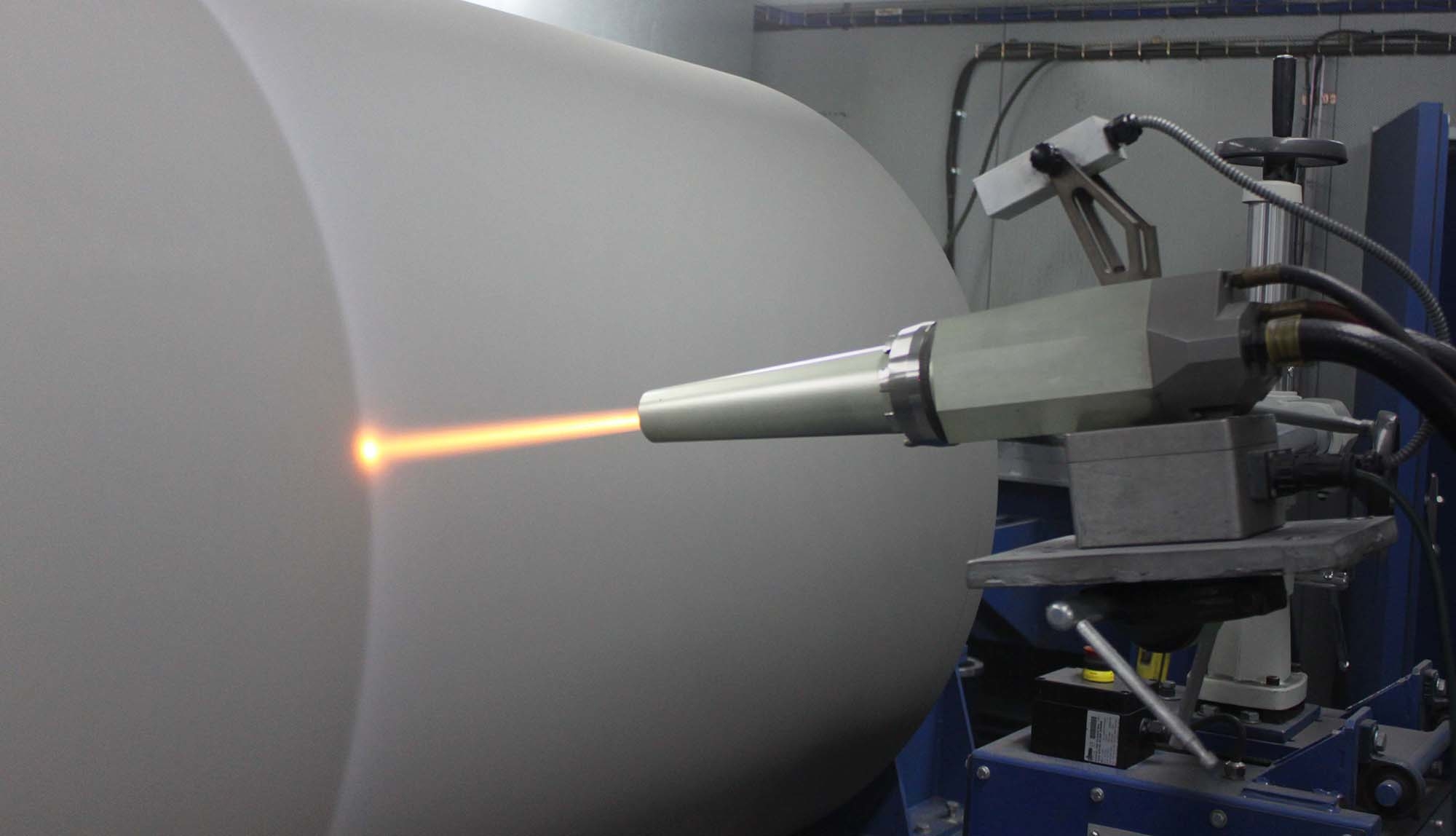

Система плазменного распыления AT 3000 спроектирована и изготовлена с использованием материалов высочайшего качества, новейших технологий и методов производства, обеспечивающих неизменно высокое качество покрытий, удобство в использовании и безопасность эксплуатации; например, он может безопасно использовать водород в качестве вторичного газа. AT 3000 имеет встроенную управляемую пользователем систему безопасной продувки, которая превосходит отраслевые стандарты и обеспечивает максимальную безопасность. Система продувки позволяет пользователю включить консоль в безопасном состоянии. Все компоненты системы спроектированы таким образом, что все электрические сигналы и питание, поступающие и покидающие консоль AT 3000 во время продувки, отключаются. Это гарантирует, что опасное состояние перед продувкой не существует; Таким образом, система AT 3000 разработана с учетом требований безопасности и простоты использования.

AT 3000 имеет встроенную управляемую пользователем систему безопасной продувки, которая превосходит отраслевые стандарты и обеспечивает максимальную безопасность. Система продувки позволяет пользователю включить консоль в безопасном состоянии. Все компоненты системы спроектированы таким образом, что все электрические сигналы и питание, поступающие и покидающие консоль AT 3000 во время продувки, отключаются. Это гарантирует, что опасное состояние перед продувкой не существует; Таким образом, система AT 3000 разработана с учетом требований безопасности и простоты использования.

Используя ПЛК и сенсорный экран, пользователь может воспользоваться преимуществами многих функций, которые помогают в процессе плазменного напыления. Сила тока блока питания AT-1000 регулируется по замкнутому контуру с консоли, которая контролирует напряжение на блоке питания и плазменной горелке. Используя питатели порошка AT 1200, консоль AT 3000 управляет питателями и предлагает питатели с обратной связью. Пускатель дуги AT 2000, твердотельный высокочастотный блок зажигания, питание которого осуществляется от консоли, не требует регулировки для работы.Теплообменник AT 4000, 10-тонный чиллер с охлаждением, активируется и передает сигнал тревоги непосредственно на консоль AT-3000. Консоль также предлагает дополнительные функции интерфейса для подключения устройств, предоставляемых заказчиком, таких как переключатели вентиляции кабины, внешние устройства аварийного останова и управление манипуляциями.

Пускатель дуги AT 2000, твердотельный высокочастотный блок зажигания, питание которого осуществляется от консоли, не требует регулировки для работы.Теплообменник AT 4000, 10-тонный чиллер с охлаждением, активируется и передает сигнал тревоги непосредственно на консоль AT-3000. Консоль также предлагает дополнительные функции интерфейса для подключения устройств, предоставляемых заказчиком, таких как переключатели вентиляции кабины, внешние устройства аварийного останова и управление манипуляциями.

Система плазменного напыления AT 3000 — отличный выбор для получения неизменно высокого качества плазменных покрытий.

Основные характеристики:

- Управление сенсорным экраном

- Система безопасной продувки

- Последовательности автоматического включения и выключения

- Регулировка критического сопла газа

- Аварийный сигнал экранов обслуживания

- Серия встроенных функций для получения высококачественных плазменных покрытий

Свяжитесь с нами для получения дополнительной информации о нашей системе плазменного напыления AT 3000 и порошках для плазменного напыления

История

+ Хронология плазменной резки

История + Хронология плазменной резки | Park Industries

Оставайтесь в безопасности и надежно. Ответ Park Industries® на COVID-19.

Ответ Park Industries® на COVID-19.

Учить больше

Обширная хронология возникновения плазмы.

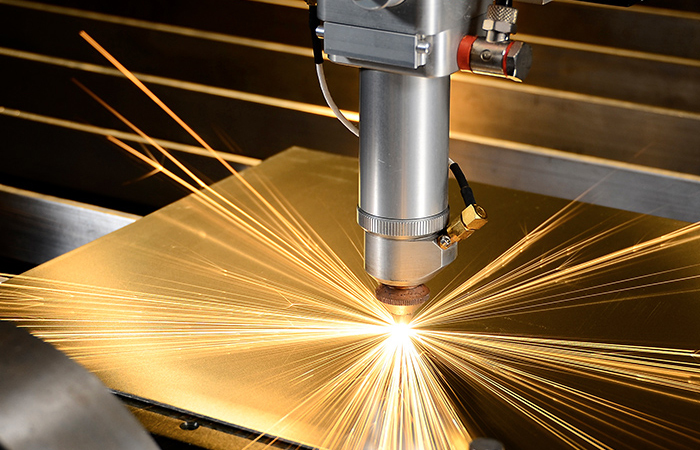

Процесс плазменной резки был впервые разработан в 1950-х годах инженерами, работавшими независимо как в США, так и в Германии. Спустя почти семьдесят (70) лет следующие компании по всему миру продолжают работать над развитием этого процесса: ESAB (Швеция), Hypertherm (США), Kjellberg (Германия), Komatsu (Япония), Kaliburn / Lincoln (США). , и Thermal Dynamics (США).

Джеймс Браунинг и Мерл Торп из Дартмутского колледжа в Ганновере, штат Нью-Хэмпшир, занимались разработкой плазменных технологий для металлизации, резки и нагрева для различных заказчиков по контракту. Они разработали дуговые горелки без переносимого тока, используемые для имитации температур на входе в космическую программу США. По словам Джеймса Браунинга, у самого большого из них было выходное отверстие (сопло) невероятного диаметра 12 дюймов, которое работало на 7 мегаватт. Легенды о тепловом распылении (видео на YouTube) Джеймс Браунинг и Мерл Торп… Ученые-ракетчики… Новаторы… Легенды о тепловом распылении.Этот 12-минутный видеоролик является частью серии «Легенды о термическом напылении» Международного общества термического напыления ASM.

Легенды о тепловом распылении (видео на YouTube) Джеймс Браунинг и Мерл Торп… Ученые-ракетчики… Новаторы… Легенды о тепловом распылении.Этот 12-минутный видеоролик является частью серии «Легенды о термическом напылении» Международного общества термического напыления ASM.

Доктор Роберт Гейдж из Linde Division компании Union Carbide получил первый патент на плазменную резку в США 10 сентября 1957 года. Union Carbide владела патентом на плазменную резку в течение следующих 17 лет.

Джеймс Браунинг и Мерл Торп запускают компанию Thermal Dynamics, чтобы расширить свою деятельность с помощью плазменных резаков. Их первый резак, F-40, изначально был разработан для напыления металла, а затем был модифицирован для других применений, включая резку металла.

Институт Манфреда фон Арденна в Дрездене, Германия, провел базовые испытания плазменной резки высоколегированной стали и алюминия аргон-водородом в сотрудничестве с Кьельбергом Финстервальде из Финстервальде, Восточная Германия.

Thermal Dynamics продала свою первую систему плазменной резки компании Ryerson Steel в Чикаго, штат Иллинойс, для обработки больших объемов нержавеющей стали. Система включала модифицированный фонарь F-40 и высокочастотный стартер, установленный на пульте управления.Продажи Thermal Dynamics в 1960 году достигли 1,0 миллиона долларов, разделенных поровну между высокотемпературными исследованиями, оборудованием для плазменного напыления и оборудованием для резки металла.

Thermal Dynamics выпустила универсальную газовую горелку U-50 для работы с током до 1000 ампер для нагрева, напыления металла, сварки или резки до 6 дюймов.

Kjellberg Finsterwalde начал продажу системы плазменной резки WSH III-M (50 кВт). Первая европейская промышленная система плазменной резки.В том же году Кьельберг разработал технологию плазменной резки FineFocus и получил патент.

СВЯЗАННЫЕ:

СТАНОК ПЛАЗМЕННОЙ РЕЗКИ с ЧПУ

Компания

Thermal Dynamics получила патент на плазменный резак Dual Flow, использующий вторичный газ . Вторичный поток охлаждает внешнюю поверхность наконечника резака (сопла) и способствует процессу резки. Компания Thermal Dynamics также выпустила Dual Flow M-200 (механический резак на 1000 ампер) и H-100 (ручной резак на 750 ампер).В том же году они выпустили первую в США систему плазменной резки на 1000 ампер, сконфигурированную с их механизированным резаком M-200, двумя параллельными блоками питания PSC-500 500A (Westinghouse), пультом управления CC-50 (TDC) и теплообменником HE-200. (ВМТ).

Вторичный поток охлаждает внешнюю поверхность наконечника резака (сопла) и способствует процессу резки. Компания Thermal Dynamics также выпустила Dual Flow M-200 (механический резак на 1000 ампер) и H-100 (ручной резак на 750 ампер).В том же году они выпустили первую в США систему плазменной резки на 1000 ампер, сконфигурированную с их механизированным резаком M-200, двумя параллельными блоками питания PSC-500 500A (Westinghouse), пультом управления CC-50 (TDC) и теплообменником HE-200. (ВМТ).

Ранние эксперименты в США с воздушно-плазменной резкой привели к ограниченному успеху. Однако Mannsfeld успешно реализовал этот процесс в Восточной Германии для клиентов из СССР и Японии.

Thermal Dynamics представила Вторичный водяной туман , в котором вторичный газ был заменен водопроводной водой, текущей по внешней стороне режущего наконечника.Процесс обеспечивал дополнительное охлаждение режущего наконечника, что увеличивало срок его службы. Кроме того, при резке цветных металлов водород (h3), содержащийся в воде, будет обеспечивать ограниченную реакцию восстановления. Вторичный водяной туман обеспечивает более чистую и готовую к сварке режущую поверхность на цветных металлах. Компания Thermal Dynamics не запатентовала этот новый процесс.

Кроме того, при резке цветных металлов водород (h3), содержащийся в воде, будет обеспечивать ограниченную реакцию восстановления. Вторичный водяной туман обеспечивает более чистую и готовую к сварке режущую поверхность на цветных металлах. Компания Thermal Dynamics не запатентовала этот новый процесс.

Дик Коуч и Боб Дин основали компанию Hypertherm в Ганновере, штат Нью-Хэмпшир. Они получили патент на плазменный резак PAC500 с впрыском воды.Конструкция горелки сужала столб азотной плазменной дуги с помощью небольших струй воды, впрыскиваемых радиально в плазменную дугу. Эффект значительно сжал дугу и создал более концентрированный столб тепла, в результате чего поверхность среза стала более квадратной. Впрыскиваемая вода также создавала слой пара между плазменным столбом и внутренней частью сопла горелки, увеличивая срок службы сопла. Резак PAC500 позволил значительно улучшить резку стали.

Thermal Dynamics представила систему Plas-Cut 400 с источником питания PSC-500, консолью CC50, рециркулятором HE-200 и своим новым резаком PCH-4. Согласно руководству по эксплуатации, при работе при 400 ампер при 100 вольтах нагрузки постоянного тока система 40 кВт могла резать 1 дюйм стали со скоростью 10 дюймов в минуту, создавая ширину пропила дюйма. Система с 25-футовыми проводами резака была продана за 4 175 долларов. Компания Thermal Dynamics также предложила несколько механизированных плазменных систем.

Согласно руководству по эксплуатации, при работе при 400 ампер при 100 вольтах нагрузки постоянного тока система 40 кВт могла резать 1 дюйм стали со скоростью 10 дюймов в минуту, создавая ширину пропила дюйма. Система с 25-футовыми проводами резака была продана за 4 175 долларов. Компания Thermal Dynamics также предложила несколько механизированных плазменных систем.

Thermal Dynamics выпустила (5) новых горелок для плазменной сварки в этом году — PWH-2, PWH-3A, PWH-4A, PWH-5A и PWH-7A. 4A, 5A и 7A также использовались для плазменной резки, когда в резак устанавливались уникальные расходные детали.Компания Thermal Dynamics выпустила первую по-настоящему унифицированную систему плазменной резки . Модель PAK 40 (40 кВт) объединила блок питания на 400 А, рециркулятор охлаждающей жидкости, пульт управления и их фонарик PCH / M-5A в единую портативную систему. Он продавался за 4900 долларов и предлагал резку на 2 дюйма по большинству металлов.

Volkseigener Betrieb Schweißtechnik Finsterwalde была основана в Германии.

Многие системы механизированной плазменной резки Mansfeld от VEB Schweißtechnik Finsterwalde были поставлены в Японию.Mansfeld стал лидером на рынке судостроительных верфей Японии.

Hypertherm продала свою первую автоматизированную плазменную систему компании Mixing Equipment Company в Рочестере, штат Нью-Йорк. Система была сконфигурирована с резаком PAC-500 и (2) блоками питания PAC-400.

Thermal Dynamics представила LO-AMP PAK 20 (20 кВт), который обеспечивает выходную мощность по току до 100 ампер. Эта система была намного меньше, более портативной и менее дорогой.

Volkseigener Betrieb Schweißtechnik Kjellberg Finsterwalde впервые запустил станок PA 40 Cut с использованием кислородной плазмы.

Thermal Dynamics представила PAK 20A (100A) и PAK 40A (400A), которые предлагали плавное регулирование силы тока.

Thermal Dynamics представила PAK 44 с главным трансформатором с жидкостным охлаждением. Эта система имела максимальную производительность 3 дюйма и была очень хорошо принята как для ручного, так и для механизированного применения. ПАК 44 был продан за 8 220 долларов.

Thermal Dynamics представила первую установку для плазменной резки с воздушным охлаждением — PAK 10 (100A).Эта первая в своем роде система устраняет необходимость в рециркуляторе жидкого хладагента и горелке с жидкостным охлаждением.

Коллектив исследователей из Кьельберга и института профессора Манфреда фон Арденне был удостоен Национальной премии Германской Демократической Республики в области науки и технологий за их научно-техническую работу по разработке процесса плазменной резки. Thermal Dynamics представила TA-500 (500 A) и TA-1000 (1000 A) со 100% -ным рабочим циклом. Двойная газовая система с горелкой M-200 для механизированной резки до 5 дюймов.

Thermal Dynamics представила первую в США систему плазменной резки, которая могла работать от однофазной входной мощности , названной PAK 5, с использованием азотной плазмы и вторичного воздуха. ПАК 5 продавался за 2950 долларов. В 1980-е годы наблюдался бурный рост технологий воздушно-плазменной резки. Было разработано много систем от 20 до 200 ампер с ручными и механическими резаками.

Thermal Dynamics выпустила первую в США ручную систему плазменной резки, которая могла работать на воздушной плазме.Он получил название ПАК 3 (28 А). Компания Thermal Dynamics представила двухгазовую систему PAK 45 (400 А) со 100% -ным рабочим циклом, которая оснащена как ручными, так и механизированными горелками.

Kjellberg предоставил корпорации O-A-Machine в Японии лицензию на производство и продажу их плазменных резаков. Kjellberg в Германии не мог удовлетворить спрос на японском рынке. Компания Thermal Dynamics представила воздушную плазменную установку PAK 3XR (31 A) — первую из своих плазменных систем XR.

Thermal Dynamics представила систему воздушно-плазменной резки PAK 5XR (55 A) ½ дюйма, продаваемую за 2 995 долларов.Предлагалось три диапазона резки — 20, 35 и 55 А. За первые 12 месяцев производства было продано пять тысяч систем (5000). Hypertherm представила систему плазменной резки газа MAX 40 (40A), использующую твердотельный прерыватель питания с режущей способностью 3/8 дюйма. Это была первая портативная система Hypertherm. К концу года они продали 1000 систем. Компания Hypertherm представила горелку, в которой использовалась азотная плазма, но кислород вводился в столб дуги за пределами дуговой камеры. Такой подход позволил избежать обычного сокращения срока службы электродов.Однако это лишь минимально увеличило скорость движения, ширина пропила была чрезмерной, а срок службы сопла сократился.