Абразивно струйный метод шлифовки древесины оборудование своими руками: Пескоструйная обработка деревянного дома – новая методика шлифования

- Пескоструйная обработка деревянного дома – новая методика шлифования

- Шлифовка сруба и бревна

- Пескоструйная шлифовка сруба — чем она лучше?

- Брашированное дерево – как выполнить отделку деревянного дома

- Как восстановить внешний вид дома из дерева с помощью пескоструя?

- Шлифовка сруба — цена за м2 в Москве, стоимость шлифования бруса и оцилиндрованных бревен

- Пескоструйная обработка деревянного сруба — Пескоструйная обработка в Екатеринбурге

- Что такое струйная абразивная обработка и как она работает?

- 7 ручных полировщиков для получения зеркального блеска менее чем за 10 минут

- Сортировочные шлифовальные машины для DIY’er

- Сделайте свой путь к полированной поверхности

- Как работают абразивные струи воды — Waterjets.org

- Режьте практически любой материал

- Быстрая установка и программирование

- Небольшое крепление для большинства деталей

- Деталь почти не нагревается

- Машинный толстый материал

- Машины безопасные

- Современные системы легко освоить

- Экологичность

- Стартовое отверстие не требуется

- Узкий пропил удаляет только небольшое количество материала

- Преимущества гидроабразивных машин

- Преимущества гидроабразивных машин

- Преимущества гидроабразивных машин

- Преимущества гидроабразивных машин

- Преимущества гидроабразивных машин

- Преимущества гидроабразивных машин

- Стоимость изготовления вашей детали должна включать следующие факторы:

- Типичный диапазон цен

- Торги

- по сравнению с чистой водой Резка Precision Waterjet и Laser — обслуживание наших клиентов с помощью PRECISION

- Гидроабразивная резка — Функции, методы и примеры применения

Пескоструйная обработка деревянного дома – новая методика шлифования

Пескоструйная обработка деревянного дома – инновационный метод шлифования. Несмотря на то, что появился он относительно недавно, новый способ стал уже достаточно популярным и широко используется наряду с традиционной шлифовкой болгаркой и шлифовальными машинами.

Новая технология имеет множество преимуществ в сравнении с классическими способами шлифовки. Основные достоинства пескоструйной обработки – высокая скорость и безукоризненное качество шлифования поверхности.

Пескоструйная шлифовка подходит для любой древесины, вплоть до элитных сортов. Методика применяется как для шлифовки бревенчатых домов, так и для обработки построек из бруса, вагонки и любых видов имитации бруса.

Что представляет собой пескоструйная шлифовка

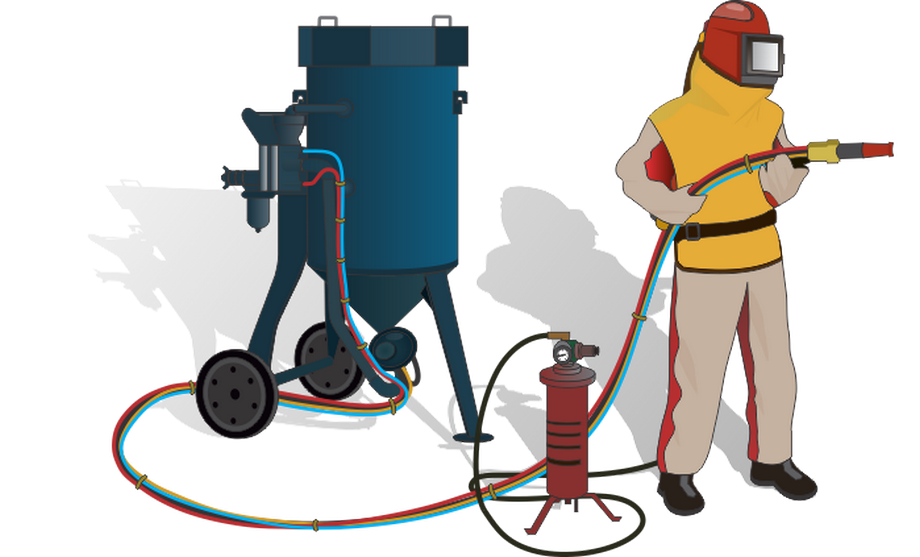

Абразивно-струйный метод шлифовки бревна заключается в воздействии на деревянную поверхность абразивом, состоящим из специально подготовленной песчаной смеси из определенных видов песка. Смесь подается под большим давлением и вместе с потоком воздуха производит бережную и аккуратную обработку древесины.

Смесь подается под большим давлением и вместе с потоком воздуха производит бережную и аккуратную обработку древесины.

Шлифование струйным методом предполагает использование специального промышленного оборудования – пескоструйного аппарата. В связи с этим работа может выполняться только квалифицированными специалистами, прошедшими соответствующее обучение.

Шлифовка дерева пескоструем осуществляется бесконтактно. Аппарат находится на некотором расстоянии от обрабатываемого участка, что полностью исключает повреждение поверхности.

Особенности новой технологии и ее отличия от традиционных методов шлифования

Классическая обработка дерева шлифмашинкой или болгаркой и струйная шлифовка сруба – совершенно разные методики шлифования.

Поверхность, отшлифованная болгаркой, становится гладкой и ровной.

При абразивно-струйной шлифовке происходит глубокая обработка древесины. Получается легко брашированная поверхность, на которой отчетливо выражен древесный рисунок.

При окрашивании дерево приобретает более насыщенный и темный оттенок, в то время как стены деревянного дома, которые отшлифовали болгаркой, при покраске тем же цветом выглядят намного бледнее.

При желании можно выполнить более глубокую брашировку, в результате которой поверхность становится рельефной с четко выраженной структурой дерева. Технология глубокого браширования придает древесине эксклюзивный и дорогой вид.

Особенно эффектно смотрится обработанный методом глубокой брашировки сруб из бревен. Брашированные рубленые или оцилиндрованные брёвна отлично вписываются в дизайн дома и привносят в интерьер непередаваемый колорит и оригинальность.

Преимущества методики

Бесконтактная шлифовка сруба обеспечивает очень высокое качество обработки. Основное преимущество технологии – равномерное снятие верхнего слоя древесины, что практически невозможно осуществить ручным способом.

После шлифования на брёвнах не остаются следы в виде царапин, вмятин и неровностей, которые очень часто появляются на дереве после обработки его болгаркой, особенно в тех случаях, когда за работу берутся люди, не имеющие профессиональных навыков.

Преимущества данного метода проявляются и при обработке старого деревянного дома. Окрашенные стены без особых усилий очищаются от прежнего лакокрасочного покрытия, также легко убираются загрязнения, гнилые и посиневшие участки.

Если суммировать все достоинства методики пескоструйной шлифовки, то помимо вышеперечисленных, они выглядят следующим образом:

- Высокая скорость обработки, которая в четыре раза выше, чем шлифование болгаркой. Абразивно-струйная шлифовка позволяет обрабатывать до 100 кв.м. деревянной поверхности за один рабочий день. Но следует учитывать, что эти сроки актуальны для новостроек, при шлифовании старого дома время увеличивается в два раза.

- Безупречное качество шлифовки сруба, при условии, что она выполнена квалифицированными специалистами, не вызывает нареканий даже у самых притязательных заказчиков.

- Технология позволяет обрабатывать до идеального состояния любые участки сруба: угловые соединения, фаски, стыки, межвенцовые швы.

- В результате обработки дерево уплотняется за счет снятия мягких слоев древесины.

Это обеспечивает лучшую впитываемость защитных средств и более продолжительный срок службы лакокрасочного покрытия.

Это обеспечивает лучшую впитываемость защитных средств и более продолжительный срок службы лакокрасочного покрытия. - Возможность обработки потемневшей и пораженной грибком поверхности без предварительного отбеливания специальными средствами.

Стоимость пескоструйной обработки

Многие, наверное, подумали, что обладая такими неоспоримыми достоинствами, струйная шлифовка сруба не может стоить дешево. Это удивительно, но цена работы только незначительно превышает стоимость традиционной шлифовки.

Если принять во внимание тот факт, что при шлифовании болгаркой используется огромное количество насадок, которые в немалой степени влияют на конечную стоимость работы, а обработка струйным методом не предусматривает применение расходных материалов, в итоге оказывается, что цена обеих работ практически одинаковая. И это является одним из существенных преимуществ новой методики.

Бесконтактная шлифовка производится автономным пескоструйным аппаратом, работающим на дизельном топливе, что исключает использование электроэнергии в доме заказчика. В то же время при шлифовании болгаркой расходуется немало электрической энергии. Это обстоятельство также свидетельствует в пользу пескоструйной обработки.

В то же время при шлифовании болгаркой расходуется немало электрической энергии. Это обстоятельство также свидетельствует в пользу пескоструйной обработки.

Следует отметить, что шлифовка небольших домиков площадью стен менее 200 кв.м. оказывается менее выгодной, чем обработка больших коттеджей. В стоимость шлифовки включаются транспортные расходы, которые увеличивают цену работы.

Пескоструйная шлифовка профессионалами

Струйная шлифовка сруба требует четкого соблюдения технологии, поэтому должна выполняться только специалистами. Профессиональные шлифовщики компании «Мастер Срубов» прошли специальное обучение, в совершенстве знают технологический процесс пескоструйной обработки, обладают необходимыми навыками работы.

Квалифицированные специалисты нашей компании выполнят абразивно-струйное шлифование дома любой площади. Если вы хотите недорого отшлифовать сруб – обращайтесь к нам. Мы гарантируем эксклюзивное качество работы и минимальные сроки исполнения.

Все наши координаты вы найдете в разделе «Контакты». Там вы можете написать нам сообщение или связаться с нами другим удобным способом.

Там вы можете написать нам сообщение или связаться с нами другим удобным способом.

Шлифовка сруба и бревна

Знаете, в чем главная причина облезлых фасадов деревянных домов в России?

– Неправильная подготовка (шлифовка).

Наша компания не занимается

«просто шлифовкой». Для нас подготовка древесины — это один из наиважнейших процессов, от которого зависит, в первую очередь, долговечность краски на фасаде, а во вторую – эстетика Вашего дома.

Хотите безупречную отделку стен внутри? Тогда это предложение для Вас! Придаем стенам «мебельное качество», достойное самых роскошных особняков. Идеальная гладкость, дышащее покрытие, приятный шелковистый блеск, наикрасивейший рисунок древесины – ммммммм… просто бомба!

Тщательно закрываем объекты. Тем самым не портим Ваш ландшафт и не пылим. Укрытие важно для соблюдения технологии: защита от осадков и солнца.

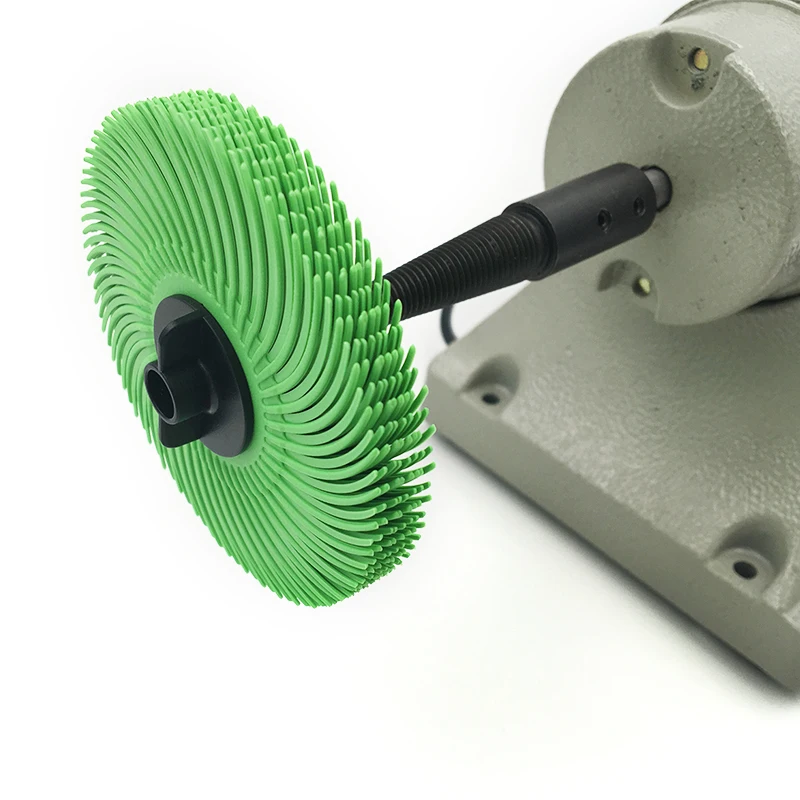

Механизированная чистка от старой краски — один из этапов правильной подготовки. Снимаем поверхностные загрязнения, краску, поверхностный слой разрушенных волокон. Позволяет снять большой объем по квадратуре, тем самым значительно ускорить процесс работ.

Снимаем поверхностные загрязнения, краску, поверхностный слой разрушенных волокон. Позволяет снять большой объем по квадратуре, тем самым значительно ускорить процесс работ.

Добираемся до «живых» волокон древесины, которые НУЖНО красить. Ручная шлифовка в несколько этапов. Как правило, необходима с солнечной стороны срубов от 3-х лет. При выезде на объект для осмотра и замеров — проводим экспертизу состояния древесины под краской.

Финишная Абразивно-струйная подготовка для открытия пор древесины и создания идеальных условий для запитывания покрасочных составов.

Правильно покрасить деревянный дом – целое искусство! Наша работа направлена не только на создание красивого, премиального вида Вашего деревянного дома, но и на защиту самой древесины, на ее сохранение. В домах, обработанных по технологии RiKEDOM легко дышится, Вы получаете весь спектр благотворного влияния древесины – смолы, фитонциды, правильную влагорегуляцию сруба.

Видео

Видеогалерея

смотри

Фото

Абразивно-струйная шлифовка сруба РИКЕДОМ — отличия от традиционного метода:

- Шлифовка любого вида дерева: бревно, брус, вагонка, имитация, сосна КЕЛО.

- В отличие от пескоструйной, наша подготовка очень ДЕЛИКАТНАЯ и не рвет волокна древесины. Можно производить на срубах с выполненной герметизацией, а также проконопаченных.

- БЫСТРО! Автоматизация процесса дает высокие сроки исполнения – до 400 м2 стены в день.

- В отличии от «болгарок» после Абразивно-струйной подготовки не остается рисок и царапин. Нет проблемы с труднодоступными местами, например такими как — косые эркеры, углы, фаски бруса и т.д.

- САМОЕ ВАЖНОЕ – если шлифкруги болгарок или щетки заполировывают дерево, то наша подготовка наоборот, открывает поры дерева, что в разы увеличивает впитываемость покрасочных материалов. Это напрямую отражается на долговечности покрытия!

Схема работы

Звонок. Предварительная консультация по телефону или в офисе

Выезд специалиста

к Вам на участок для осмотра, консультации и замеров (3000руб)

Расчет по замерам и отправка Вам на эл. почту

Подписание договора

Проведение работ на объекте

Завершение работ

Для чего необходимо выполнять правильную подготовку?

НА ФАСАДАХ ДЕРЕВЯННЫХ ДОМОВ

75% наших клиентов – это владельцы деревянных домов, которые заново красят свои дома, а некоторые ужепо третьему или четвертому разу. Они уже поняли, что долговечность фасадного покрытия заключается отнюдь не в краске. Ни на одну краску невозможно дать какие-либо «гарантии». Очень многое зависит именно от правильной подготовки, а также от выбора типа покрытия для защиты древесины. Про защиту древесины Вы можете подробнее прочитать здесь.

Они уже поняли, что долговечность фасадного покрытия заключается отнюдь не в краске. Ни на одну краску невозможно дать какие-либо «гарантии». Очень многое зависит именно от правильной подготовки, а также от выбора типа покрытия для защиты древесины. Про защиту древесины Вы можете подробнее прочитать здесь.

Правильная подготовка не измеряется в количестве «проходов». А измеряется только в способности добраться до «живых» волокон древесины (где не разрушена целлюлоза), именно той древесины, которую можно и НУЖНО красить. Трудоемкость данного этапа, а также подбор инструмента и технологии, в свою очередь, зависит от глубины поражения целлюлозы на Вашем бревне/брусе.

И только этот фактор – когда защищаем (красим) мы потом здоровую древесину, а не гниль и разрушенные волокна – дает долговечность сохранения фасадного покрытия.

За 14 лет НИ ОДИН клиент, после нашей работы, не перешлифовывал и не перекрашивал свой дом!

Для нас это явное подтверждение верного пути нашей технологии.

ВНУТРИ ДЕРЕВЯННЫХ ДОМОВ

Ради долговечности, красоты и эстетики. Конечно, вопрос долговечности здесь стоит не так остро, как с фасада. Зато качество работ внутри сруба измеряется в красивой текстуре древесины, гладкости покрытия, приятных тактильных ощущениях, простоты ухода и т.д.

Создается все, конечно, вместе с покраской.Но подготовка здесь имеет решающую роль. Например, следы от рубанка на бревне ручной рубки, следы от фрезы на оцилиндрованном бревне – все это убирается только вручную, где после этой процедуры идет уже Абразивно-струйная технология для поверхностного выравнивания, создания красивого рисунка и открытия пор древесины.

Видеоотзывы о нашей работе

Смотрите нас в соцсетях:

Пескоструйная шлифовка сруба — чем она лучше?

Компания ООО «АЗБУКА ЛЕСА» предлагает два вида шлифовки – традиционная и пескоструйная. Очистка с помощью абразивной смеси – это более щадящий метод для древесины. После такой обработки не остается царапин.

После такой обработки не остается царапин.

Пескоструйная шлифовка сруба дома из бревна подразумевает использование специальной смеси, подающейся под давлением. Для приготовления состава берутся: купершлак, сода, гарнет и мельчайший морской песок.

Для работы нужны специальные агрегаты, которые позволяют работать под давлением от 250 Бар. Применение неспециализированного оборудования приводит к повреждению древесины, плохой очистке и расслаиванию верхнего слоя бревна.

Особенности абразивного шлифования

-

Аккуратное удаление верхнего загрязненного и пораженного грибками слоя древесины без повреждения структуры древесины. - Мягкие волокна удаляются, а твердые слои становятся прочнее за счет механического воздействия струи песчаной смеси.

- Рисунок древесины обозначается четче, сами узоры выглядят более естественно.

- После работ увеличивается адгезия защитных и декоративных составов.

То есть средства глубже проникают внутрь древесины, благодаря чему покрытие вымывается дольше.

То есть средства глубже проникают внутрь древесины, благодаря чему покрытие вымывается дольше. - Позволяет хорошо обработать фаски, углы и швы. При традиционной шлифовке обработка этих мест представляет трудность.

- Рекомендована для очистки окрашенных бревен. При работе шлифовальными машинками расход «шкурки» сильно увеличивается по естественным причинам – краска или лак забивают бумагу, поэтому требуется частая замена кругов.

- Ворс на бревнах не поднимается так, как при ручной работе. Разница особенно заметна при использовании водно-дисперсионных составов.

- Абразивная струйная очистка выполняется намного быстрее, чем трудоемкая шлифовка эксцентриковой машинкой или болгаркой с насадками.

- Таким способом возможна очистка обожженной древесины (как декоративной, так и после пожаров). В зависимости от необходимой интенсивности очищения компоненты смешиваются в разных пропорциях.

- После работы машинкой или болгаркой могут оставаться царапины, которые сильно видны после нанесения цветных составов.

Этого дефекта не дает пескоструйная обработка.

Этого дефекта не дает пескоструйная обработка.

Все это актуально только в том случае, если работы выполняют профессионалы с помощью «правильного» оборудования, а компоненты смешаны в нужных пропорциях!

Эффект брашировки

Искусственно состаренные деревянные поверхности – это трендовое направление в дизайне. Браширование – это один из приемов, которым пользуются мастера. Пескоструйная шлифовка также дает такой эффект.

Глубина бороздок зависит от твердости древесины. Ель будет иметь самые глубокие следы, потом идет сосна, после нее кедр. А вот на срубах из лиственницы такой эффект не будет заметен вообще, ведь эта очень твердая древесина.

Интенсивность «состаривания» связана со временем воздействия абразива на поверхность. И еще, на оцилиндрованном бревне текстура проявится более четче, чем на рубленном. Это связано с особенностями обработки заготовок.

Советы от ООО «АЗБУКИ ЛЕСА»

- Шлифовать сруб нужно тогда, когда влажность бревна будет не более 15%.

Именно такая влажность бревна считается оптимальной для покраски и лакировки и является одним из показателей окончания основной усадки. Покрывать составами сруб нужно в течение 3-х дней, поэтому заказывать шлифовку деревянного дома раньше нецелесообразно.

Именно такая влажность бревна считается оптимальной для покраски и лакировки и является одним из показателей окончания основной усадки. Покрывать составами сруб нужно в течение 3-х дней, поэтому заказывать шлифовку деревянного дома раньше нецелесообразно. - Шлифовку стен в срубе рекомендуется делать после окончания кровельных работ. Иначе придется или очень аккуратно перекрывать кровлю, или повторять очистку.

- После очистки бревна сначала покрывают грунтовкой, потом применяют защитные средства, лазури и масло или воск. Кстати, льняное масло обладает выраженным антисептическим эффектом.

- Хороший эффект дает нанесение антисептика методом безвоздушного распыления.

- Шлифовать торцы нужно вручную, абразивный метод не позволяет качественно обработать эти места.

Отделка деревянных домов под ключ – это наша специализация! Мы предложим вам оптимальный вариант в зависимости от желаемого результата и вашего бюджета!

Брашированное дерево – как выполнить отделку деревянного дома

Что может лучше раскрыть всю прелесть и красоту дерева? Конечно же брашировка или иначе-текстурирование. Выбираются мягкие волокна, остаются твердые, создавая неповторимые узоры, созданные природой. Красивый, богатый вид, рельефное на ощупь дерево – все это придает шик интерьеру!

Выбираются мягкие волокна, остаются твердые, создавая неповторимые узоры, созданные природой. Красивый, богатый вид, рельефное на ощупь дерево – все это придает шик интерьеру!

Брашировка всегда выполнялась вручную, с большими временными затратами и человеческими ресурсами. Сегодня браширование дерева выполняется механизированным способом.

Не стоит путать с так называемым состариванием дерева! Эффект состаривания достигается, помимо браширования, еще и специальным окрашиванием и обработкой.

Механизированное браширование (https://rikedom.ru/) создает современный, качественный материал, доступный каждому! Брашировать можно любые криволинейные поверхности. Например, блок-хаус (имитация бревна). При последующей покраске эффект брашировки увеличивается на 200%!

Массовое производство брашированного блок-хауса, имитации бруса, сухого профилированного бруса позволяет, за невысокую плату, создавать богатые интерьеры и экстерьеры дома.

Брашированная имитация бруса идеальна на подшивку потолка. Брашированный блок-хаус на обшивку стен снаружи и внутри, перегородок. Брашированный профилированный брус выглядит лучше и богаче клееного, хотя и клееный брус можно брашировать также. Но именно на профилированном массиве бруса рисунок получается наиболее четким и равномерным.

Если дом уже собран, стены/потолки обшиты материалом, можно выполнить брашировку прямо на объекте, с помощью мобильного оборудования.

Есть два вида обработки с помощью мобильного оборудования.

Первый – это шлифовка абразивно-струйным методом. https://rikedom.ru/uslugi/shlifovka Под давлением песка аккуратно снимается верхний слой (старая краска, потемнение от ультрафиолета, старости и др.). Тем самым поверхность готовится под последующую покраску. Бонусом абразивно-струйной шлифовки является эффект мини-браширования, при котором мягкие волокна убираются, а значит покрасочные материалы будут держать дольше обычного; поры дерева открываются-давая грунтовке и первому слою лазури пропитать дерево. И раскрывается рисунок дерева, который подчеркивается при покраске.

И раскрывается рисунок дерева, который подчеркивается при покраске.

Второй способ – это глубокое браширование. Например, вы хотите выделить стены в гостиной или отбрашировать уже собранный потолок из имитации бруса. Мастера выезжают к Вам на объект и делают эту работу.

Самое важное, что сроки на шлифовку и брашировку минимальные. Шлифовка выполняется со скоростью до 100 м² стены в день, что в 5-8 раз быстрее чем вручную болгарками. Браширование на месте выполняется чуть дольше – до 65 м² стены в день. Сроки зависят от самого материала – бревно оцилиндрованное или ручная рубка, брус, имитация, вагонка и др., откуда дерево – северное или южнее, от наличия покрытия.

Видео: Шлифовка сруба, бревна, бруса. Абразивно-струйный метод.

Кстати, шлифовать и брашировать можно абсолютно любой материал – бревно – оцилиндрованное или в коре, сосну КЕЛО, брус, — клееный или массив, вагонку, имитацию, блок-хаус, резные декоративные элементы и прочее. Главное, чтобы материал был готов к покраске по влажности древесины (23% и ниже). Потому что шлифовка/брашировка – это, в первую очередь, подготовка к покраске.

Главное, чтобы материал был готов к покраске по влажности древесины (23% и ниже). Потому что шлифовка/брашировка – это, в первую очередь, подготовка к покраске.

Что, казалось бы, может быть проще покраски? Кисточка, ведро краски и готово?На самом деле, главная функция любой покраски – это защита дерева. Чтобы материалы зашли глубоко во внутрь древесины. https://rikedom.ru/uslugi/teplyj-shov-i-pokraska

Поэтому важны все этапы – начиная от подготовки поверхности (шлифовка, реставрация (если нужна)), выбора качественного материала, например , специальные лазури для дерева.

Дело в том, что при покраске дерево впитывает влагу, особенно в домах, в которых нет отопления. Поэтому осенью и зимой, когда двери и окна закрыты – влага начинает выходить из дерева и может пойти грибок. Для этого нужен специальный грунт, который наносится сразу после шлифовки. Тонирующие и лессирующие лазури же наносятся по технологии с обязательным втиранием, чтобы проникновение также было максимально глубоким.

Какое бы изначально, после шлифовки, не было гладкое дерево, при покрытии грунтом и лазурью встает неизбежный ворс, который портит тактильные ощущения при соприкосновении с поверхностью. Для этого, после нанесения слоя лазури, выполняется межслойная шлифовка, например, шкурками. Профессионалы делают ее специальными немецкими щетками. Такая шлифовка проводится вручную, до достижения абсолютно возможной гладкости поверхности.

После межслойной шлифовки выполняется последний, лессирующий слой лазури, который служит защитой от ультрафиолета и воздействия окружающей среды.

Если вы используете составы на основе масел, то последним, финишным слоем, лучше наносить масло. Оно обеспечивает полную защиту от атмосферного воздействия и придает дому элитный вид .

Высококачественная сборка срубов доступна, к сожалению, не каждому. Поэтому существует такая распространенная услуга как конопатка сруба. Конопатка сруба – это длительный процесс, требующей хорошей квалификации. Но даже самую качественную конопатку, которая, заметьте, не дешевое удовольствие, приходится выполнять снова и снова, минимум раз в три-четыре года. Потому что конопатка сыреет, птицы ее выщипывают, в результате образуются щели, через которые начинает проходить холодный воздух.

Потому что конопатка сыреет, птицы ее выщипывают, в результате образуются щели, через которые начинает проходить холодный воздух.

Альтернатива конопатки, современный метод заделки швов в деревянном доме – это теплый шов герметиком. https://rikedom.ru/uslugi/teplyj-shov-i-pokraska Теплый шов бывает двух видов – выпуклый и вогнутый. Выпуклый, конечно, легче и быстрее сделать, но только вогнутый обеспечивает правильный отвод воды от бревна/бруса. Поэтому рекомендуется только вогнутый теплый шов. Особенное внимание следует уделить качеству используемого герметика, потому что теплый шов, выполненный профессиональным герметиком будет Вас радовать долгие годы (больше 20 лет).

Лучше всего теплый шов работает с двух сторон – и снаружи и внутри сруба (по периметру наружных стен). Кто-то выполняет его также на внутренних стенах, потому что это еще и превосходная эстетика. На срубах ручной рубки теплый шов стараются «слить» с цветом сруба, а на оцилиндрованных – выделить, чтобы подчеркнуть идеально красивый, ровный, теплый шов.

Теплый шов на срубе это превосходное средство защиты от продувания! Никакой конопатки никогда не потребуется!

Видео: Абразивно-струйный (пескоструй) метод. Покраска, теплый шов деревянных домов.

Видео: Шлифовка сруба, бревна, бруса. Абразивный метод.Покраска. Теплый шов. Реммерс

Когда Ваш домик наконец-то покрашен и засиял, важно в будущем просто следить за состоянием стен, особенно снаружи, с солнечной стороны. При изначально правильной, профессиональной покраске, с течением времени, достаточно будет только обновлять покрытие. Если лазурь (пропитка)/масло начало выгорать через несколько лет или пошло мелкое шелушение (пленочные лазури) — нет ничего проще локально обновить. Ведь деревянный дом требует особенного отношения к себе! Поэтому, если вовремя принимать меры, то Вам никогда не понадобится снова тратить деньги, перешлифовывать и полностью окрашивать дом.

Дерево – уникальный материал. При правильном подходе – деревянный дом можно превратить в настоящее произведение искусства. А он, в свою очередь, будет радовать Вас долгие годы и дарить живую энергетику, уют и тепло.

Материалы подготовлены RIKEDOM. https://rikedom.ru/

Как восстановить внешний вид дома из дерева с помощью пескоструя?

Как улучшить внешний вид дома из дерева? Лучший совет.

Дерево – очень красивый и экологичный материал для постройки дома. Но он же и очень капризный, требует профессионального подхода к отделке и уходу. Без регулярной специальной обработки внешний вид деревянного фасада и внутренних стен резко потеряет привлекательность и потребует восстановительных работ.

Для примера посмотрим на сруб, стены которого не обрабатывались после постройки в течение 15 лет. Древесина потемнела и стала выглядеть довольно мрачно.

Либо сруб изначально был полностью не отшлифован. Что выглядит тоже довольно неопрятно.

Как придать лоск внешнему виду дома из дерева?

Восстановление экстерьера деревянного дома предполагает повторную отделку, перед которой необходимо тщательно отшлифовать всю поверхность и все стыки, иначе покраска получится не самой качественной и точно недолговечной.

Шлифовку можно произвести болгаркой (традиционный метод), и многие так часто и поступают. Но доступность и дешевизна этого способа довольно обманчивы. На самом деле такое мероприятие чрезвычайно трудоемкое и затратное по времени. На полную обработку дома могут уйти недели или даже месяцы.

Скажу по своему опыту, нанимал рабочего шлифовать две небольшие комнаты в срубе бани, получилось очень долго. Примерно 50 кв.м. стены из бревна он шлифовал целую неделю. При этом, кроме оплаты самой работы, я потратился на 10 дорогих шлифовальных кругов для болгарки и респираторы. Одна болгарка сгорела из-за попадания древесной пыли, а вторую приходилось чистить после каждого рабочего дня.

Представьте сколько времени уйдет на качественную очистку всех бревен вручную. А если это не баня, а полноценный дом метров на 150 и два этажа?

Абразивный метод – быстро и качественно

У традиционного способа есть прекрасная альтернатива – технология абразивно-струйной шлифовки. Под большим давлением абразивный состав подается на бревно и счищает необходимый слой. Скорость обработки поверхности несоизмерима с традиционным методом — вполне реально отшлифовать 100 кв. метров стен за один день. Качество шлифовки тоже не идет ни в какое сравнение с болгаркой, ведь для абразива нет труднодоступных мест. Он легко проходит все стыки и углы, мягко шлифуя поверхность.

Под большим давлением абразивный состав подается на бревно и счищает необходимый слой. Скорость обработки поверхности несоизмерима с традиционным методом — вполне реально отшлифовать 100 кв. метров стен за один день. Качество шлифовки тоже не идет ни в какое сравнение с болгаркой, ведь для абразива нет труднодоступных мест. Он легко проходит все стыки и углы, мягко шлифуя поверхность.

Абразивно-струйную шлифовку можно применять для любых видов древесины: оцилиндрованное бревно, бревно ручной рубки, профилированный брус, клееный брус, любые виды имитации бруса или бревна и т. д.

Кроме того, абразивный метод восстановления и очистки деревянной стены идеально подходит для удаления, например, старого слоя краски. Удалить вручную краску с древесины качественно не получится. Пескоструйный аппарат сделает это за 1 день.

Стоимость абразивной обработки древесины

Что интересно и важно – по стоимости работ пескоструйка вполне сопоставима с традиционным способом, если заказывать услугу у профессиональной бригады, и общая площадь стен больше 200 кв. метров.

метров.

Главное здесь все же срок и качество конечной работы.

После шлифовки «голое» дерево сруба необходимо покрыть защитным слоем в кратчайшие сроки. Для этого рекомендуется использовать экологически чистые краски и масла.

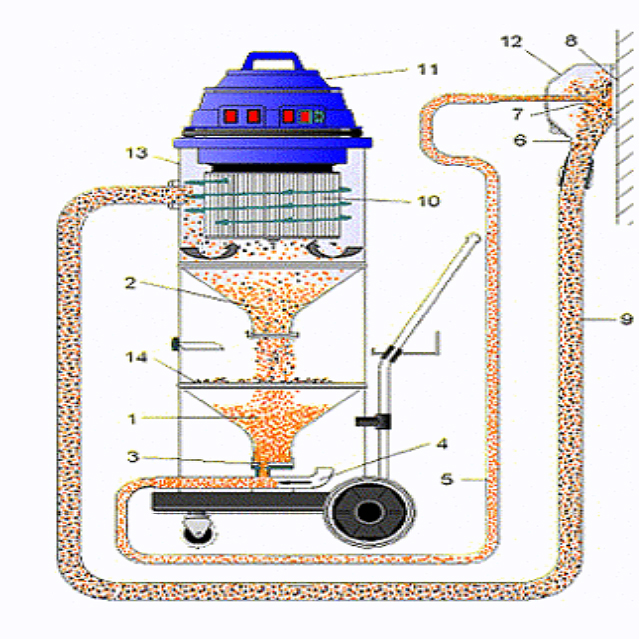

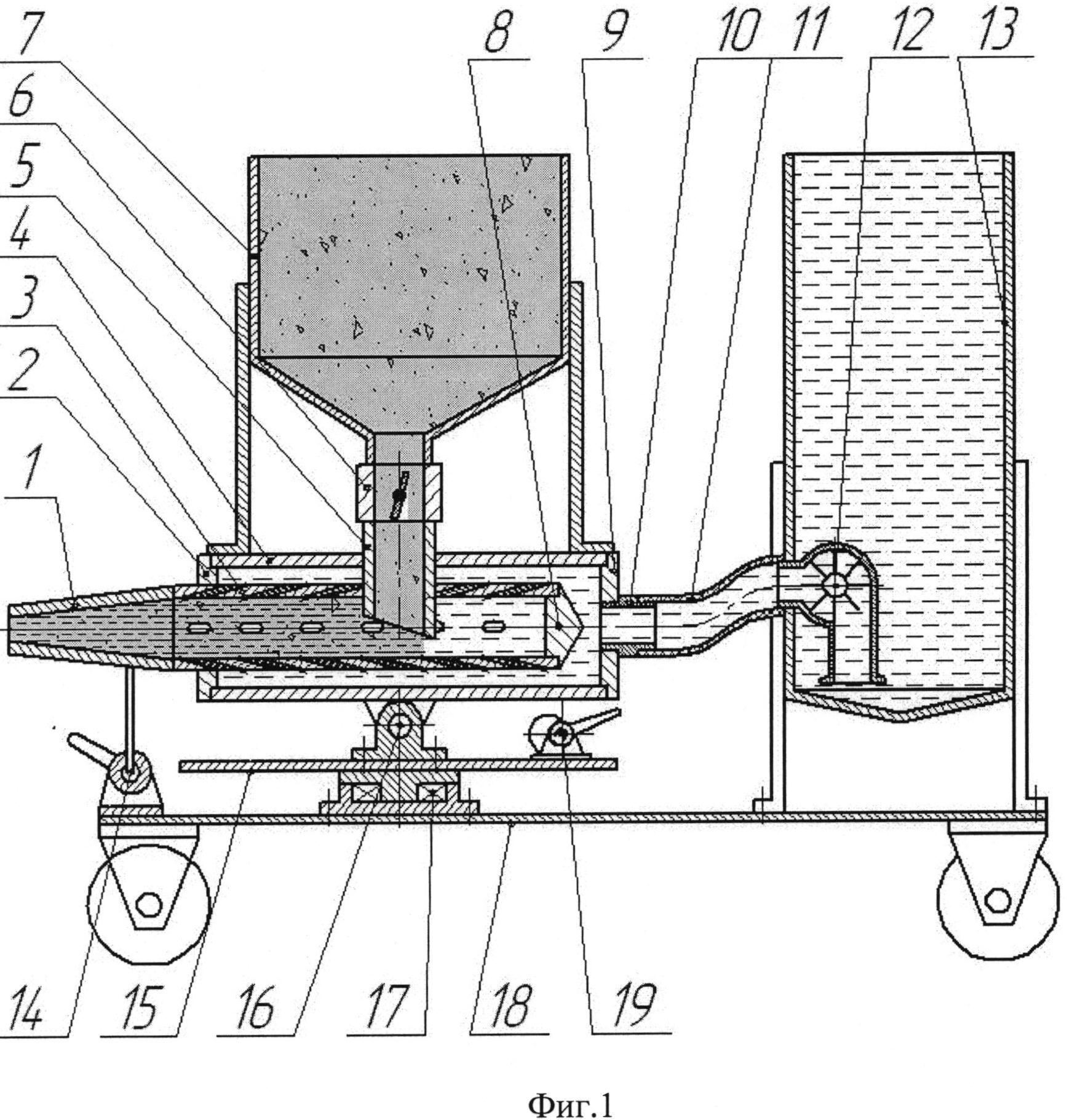

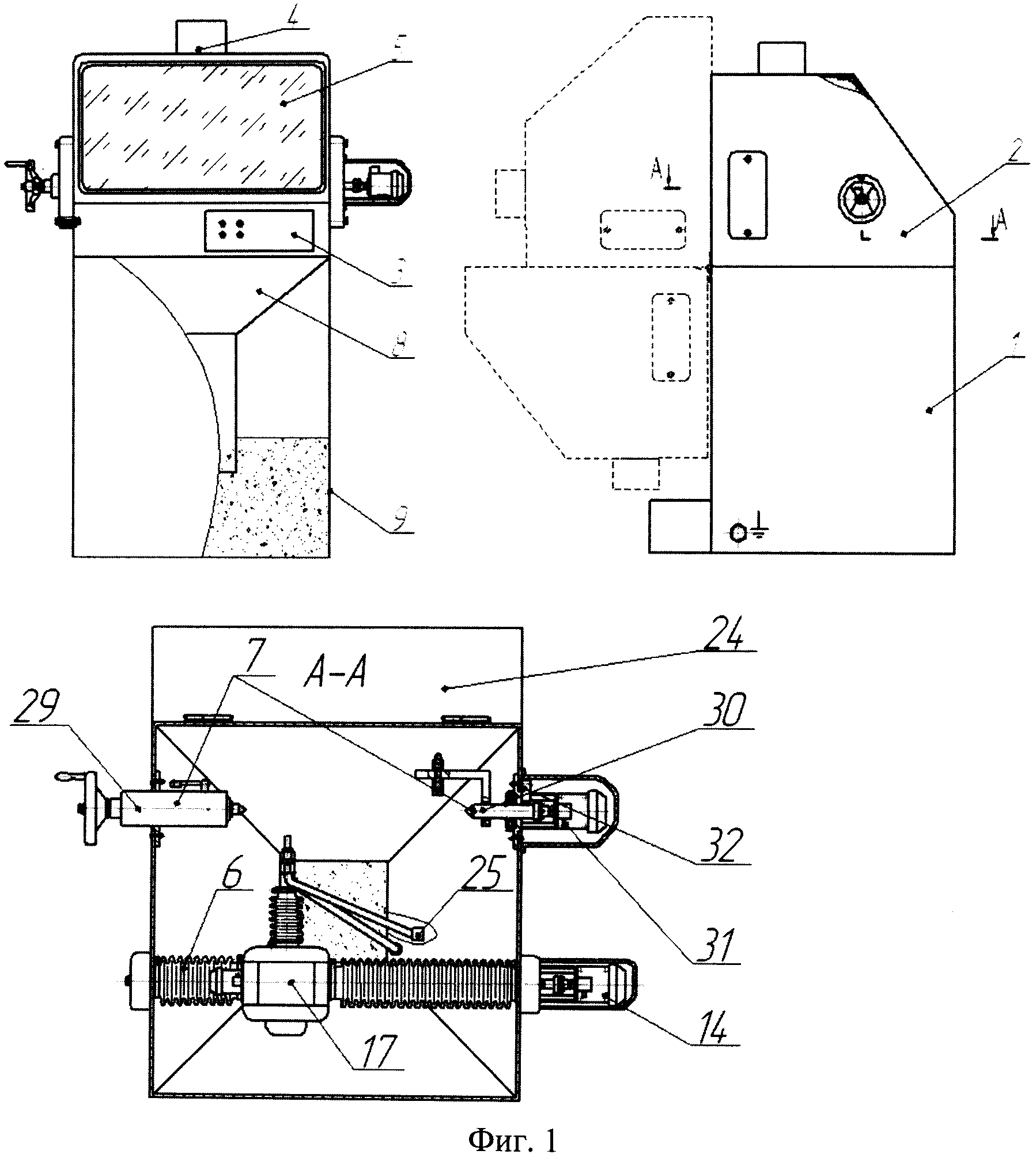

Оборудование для пескоструйной обработки дерева

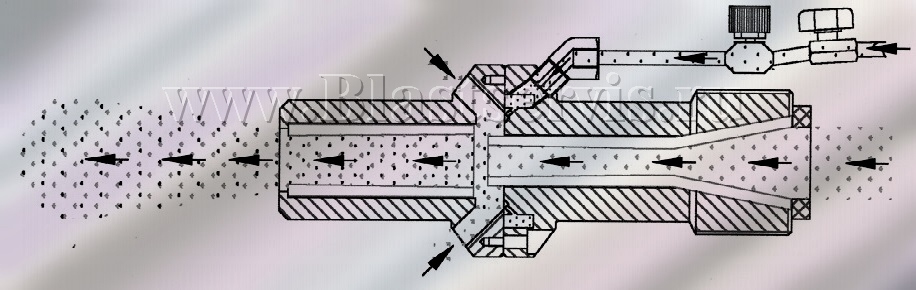

Пескоструйные аппараты устроены примерно одинаково и отличаются лишь методом подачи абразива. Эжекторные аппараты переносят абразив попутным потоком воздуха, как бы подхватывая его по пути, а напорные грубо выдавливают абразив давлением из резервуара.

Из-за этой разницы получается, что эжекторный метод более щадящий для обрабатываемого материала (используется для дерева), а напорный более грубый (металлы, камень).

Воздух в пескоструйный аппарат подается любым компрессором, мощность которого подходит для конкретного аппарата.

Наибольшее распространение получили пескоструйные аппараты Contracor немецкого производства. По ссылке сайт на каталог официального дилера в Перми.

Шлифовка сруба — цена за м2 в Москве, стоимость шлифования бруса и оцилиндрованных бревен

Шлифовка каркаса деревянного дома – один из способов обработки бревен, благодаря которому улучшается не только внешний вид материала, но и значительно продляется эксплуатационный срок конструкции. Шлифовке подлежат только те бревна, которые выстоялись, прошли усадку и достигли оптимального процента влажности (22%). Метод шлифования придает поверхности сруба идеальную гладкость, убирает все шероховатости, потемнения, борется с плесенью, прочими дефектами.

Способы проведения шлифовки

Процедура шлифовки сруба подготавливает древесину к последующей обработке поверхности антисептическими средствами или к покраске. Помимо этого, активно защищает натуральный материал от возникновения, активного размножения вредных микроорганизмов (грибка, плесени), а также от растрескиваний лакокрасочного покрытия.

Шлифовка бруса может проходить одним из способов, что влияет на итоговую стоимость услуг:

- шлифовальной машинкой

- применением пескоструйного оборудования.

Компания «Сервис Паркет» предлагает заказать комплекс работ по шлифованию бревна в Москве и области.

Шлифмашина или пескоструй?

Выбор способа обработки зависит от особенностей дерева и площади, которую необходимо охватить. Традиционная шлифовка сруба при помощи шлифмашинки выгодна, когда поставлена задача обработать незначительную по размеру поверхность. Требует от исполнителя высокой концентрации и наличия специализированных навыков работы.

Обработка стены пескоструем предполагает использование абразивных веществ (чаще всего песка), частицы которых, под воздействием давления, ударяются о поверхность сруба, сбивая загрязнения. Подобный метод позволяет шлифовать огромный брус всего за несколько дней. Абразивная полировка не требует проведения дополнительных операций.

Цены на шлифовку сруба

| Работы | Стоимость |

| Шлифовка клееного бруса | от 270 руб/м2 |

| Шлифование сруба из оцилиндрованного бревна | от 290 руб/м2 |

| Шлифовка рубленого дома | от 320 руб/м2 |

| Шлифование стен сруба из окрашенного оцилиндрованного бревна | от 310 руб/м2 |

Как мы работаем

1.

Консультируем по телефону

и приблизительно озвучиваем цены

2.

Отправляем технолога для консультаций

3.

Технолог осматривает пол

и составляет смету

4.

Заказчик подписывает договор,

если все устраивает

5.

Приезжают мастера

с оборудованием

и материалами

6.

Выполняются работы

качественно и в срок

7.

Заказчик подписывает

акт выполненных работ

Цена услуги зависит от нескольких факторов:

- выбор способа

- необходимость выполнения дополнительных работ

- пожелание к проведению браширования стены.

Специалисты компании доступно и просто пояснят суть каждой работы, оказав помощь в выборе наиболее выгодного варианта решения поставленных заказчиком задач.

Наши работы

Фото работ наших мастеров демонстрируют результат проведения шлифования стен дома из бруса. Благодаря услуге, дерево приобретает абсолютно новый вид, отличается здоровьем, привлекательностью. Любой сруб, независимо от размера бревна, а также породы дерева, особенностей эксплуатации, мы поможем привести в порядок поверхность, быстро и качественно выполнив все необходимые операции по приемлемой цене.

Любой сруб, независимо от размера бревна, а также породы дерева, особенностей эксплуатации, мы поможем привести в порядок поверхность, быстро и качественно выполнив все необходимые операции по приемлемой цене.

Позвоните +7 (495) 150-03-96 и закажите циклевку недорого прямо сейчас, или

Отзывы

Отзывы клиентов

Видеоотзывы

Благодарности

09.01.2021 |

Анна

Долго на простогах интернета искала хорошую компанию хотелось чтоб было все сделано качественно быстро и с доступной ценой , но знакомые мне порекомендовали Сервис Паркет.Хочу поблагодарить Сервис Паркет за от личную работу! При приеме заказа мне ответили на все вопросы, помогли определиться с набор…

Читать весь отзыв

29.07.2020 |

Иван

Выполнили работы в оговореный срок. Результатом доволен.

27.05.2020 |

Светлана

Обратились за услугой циклевки паркета в конце апреля 2020, делали 8-9 мая 2020, мастер Магомед.

Тип циклевки, лак, все нюансы обговорили с менеджером в Вотсап, очень удобно. Комната небольшая, около 10 квадратов, сделали за два дня, т.к. было много шпатлевки (не очень хорошее состояние па…

Читать весь отзыв

06.03.2020 |

Ольга

Это первая фирма в котрой отвратительное отношение к клиентам.

Единственный адекватный менеджер — это Анна.

Старший менеджер Никитина Марина полностью соответствует самой фирме — собирает сплетни, врет и обливает грязью, хамит и бросает трубки.

Хуже отношения я ещё не …

Читать весь отзыв

27.10.2019 |

Елена

Хотим выразить благодарность мастеру Юрию за профессионально выполненную работу.

Очень довольны результатом, побольше бы таких работников. Просим премировать сотрудника фирмы.

Читать весь отзыв

17.09.2019 |

Владимир

Случилась неприятность, прорвало трубу, залило пол в комнате. Через неделю паркет в центре комнаты вспучило. Обратился в Сервис Паркет. Менеджер Анна четко организовала процесс по ремонту, с контрольными дозвонами. Мастер Евгений с помощником исправил последствия потопа (разборка, подрезка, укла…

Читать весь отзыв

16.09.2019 |

Юрий

Мне понравилось работать с Сервис Паркет:

во-первых, взялись за небольшой объем- мне нужно было снять лак с 15м2 штучного паркета и отшлифовать поверхность для нанесения масла. Масло наносил сам;

во вторых, оперативность — сделал заказ в четверг, а в субботу уже взялись за работу;

…

Читать весь отзыв

15. 08.2019 |

08.2019 |

Светлана

Заказала услугу шлифовки и покрытия лаком, договорились на определенный день, накануне вечером должны были перезвонить и уточнить по времени прибытия мастера, время 19.30 звонка нет, звоню сама- менеджер Марина (по ее словам работает в компании 8 лет) сбросила, потом телефон отключила, в 9-о…

Читать весь отзыв

13.02.2019 |

Дарья Потапова

Наверное, других таких нет. По крайней мере трудно найти такое удачное сочетание цен и качества оказываемых услуг по восстановлению паркета, как тут, в «СЕРВИС ПАРКЕТ». Понравился их профессионализм, и оснащение тоже порадовало. Инструмент используют современный, и мощный. В сочетании с профессионал…

Читать весь отзыв

07.12.2018 |

Олег

Перезвоните пожалуйста по телефону 8 (499) 322-46-85, Извините подвисла Станция, дождитесь ответа оператора, Олег.

22.02.2018 |

Ирина

Спасибо компании Сервис Паркет. Мастер Роман был весьма вежлив и аккуратен. Результат выполненных работ впечатляет. Рекомендую

16.12.2017 |

Тимофей Викторович

Впервые сталкиваюсь с тем, что мастера делают свою работу за сутки. Во время заказа услуги мне конечно обещали, что будет быстро, но я не могу поверить, что прям настолько. Причем ремонт сделали аккуратно и без лишних запахов. Когда зашел в комнату с обновленным полом даже не было заметно, что здесь…

Читать весь отзыв

Наши мастера

Мастер

Станислав

Стаж 7 лет

Мастер

Дмитрий

Стаж 4 года

Мастер

Андрей

Стаж 4 года

Мастер

Максим

Стаж 6 лет

Мастер

Артем

Стаж 14 лет

Мастер

Денис

Стаж 9 лет

Мастер

Георгий

Стаж 9 лет

Мастер

Антон

Стаж 11 лет

Мастер

Александр

Стаж 9 лет

Пескоструйная обработка деревянного сруба — Пескоструйная обработка в Екатеринбурге

После постановки сруба следует не менее важный процесс — его шлифовка. Правильное выполнение шлифовки способно значительно продлить срок его эксплуатации и качественно отшлифованный сруб имеет очень привлекательный внешний вид.

Правильное выполнение шлифовки способно значительно продлить срок его эксплуатации и качественно отшлифованный сруб имеет очень привлекательный внешний вид.

Некоторые специалисты утверждают, что шлифовка сруба должна проводиться спустя минимум год после его изготовления, так как в течении этого времени древесина приобретает естественную влажность и отстаивается.

Но данное утверждение не является правильным, потому что покраска сруба без шлифовки недопустима, а сруб, незащищенный от внешних факторов, в течение года, потеряет свою привлекательность.

Поэтому сразу же после постановки сруба необходимо провести его шлифовку, вскрыть его лаком или краской. Если окрасить сруб без выполнения его шлифовки, то дерево растрескается.

Поэтому приступать к шлифовке следует незамедлительно после строительства сруба.

Среди преимуществ выполнения шлифовки следует отметить:

· шлифовка помогает убрать плесень и грибок с поверхности дерева;

· проведение шлифовки позволяет избавиться от грязи и неровностей, присутствующих на стенах, конечный результат работы позволит значительно улучшить привлекательность внешнего вида сруба.

· сруб под влиянием ультрафиолета становится желтоватым, проведение шлифовки позволяет улучшить привлекательность внешнего вида строения и возвращает ему естественную текстуру и цвет дерева;

· если не проводить шлифовку сруба перед покрытием его с помощью пропиток, то они впитаются не равномерно и эффект защиты от влаги и от солнца не будет достигнут на должном уровне;

Чтобы выполнить шлифовку сруба используется инструмент:

1. Шлифовальный станок. Чаще всего применяется компаниями, специализирующимися на шлифовке древесины, если же работы выполняются не профессионалом, то используется другое оборудование. Покупка данного инструмента для шлифовки одного сруба является неактуальной, из-за высокой его стоимости.

2. Ленточная шлифовальная машинка — различают несколько вариантов данного устройства.

3. Болгарка, которая имеет дисковые насадки. Данным инструментом очень удобно обрабатывать угловые и бревенчатые участки. Если болгарка у вас имеется, то достаточно приобрести к ней специальную дисковую насадку.

4. Пескоструйная обработка.

Новым и достаточно популярным методом является абразивно-струйная шлифовка сруба. Среди преимуществ данной технологии следует отметить:

· бесконтактное выполнение шлифовки;

· быстрота проведения работ;

· получение идеально ровной и гладкой поверхности;

· отсутствие всяческих ямок и ребер;

· уплотнение поверхности, за счет этого увеличивается срок эксплуатации дерева;

· получение эффекта красивой древесной текстуры;

· благодаря наличию плотной поверхности удается значительно снизить расход краски и лака на обработку сруба;

· легкость выполнения работ на труднодоступных участках.

· В отличие от традиционных методов шлифовки, пескоструйная обработка действует точечно и не оставляет явных следов механического воздействия.

Пескоструйная обработка дерева подразделяется на:

Для подготовки дерева к покраске.

Древесный материал имеет свойство портиться. И если на неподготовленное сырье нанести лаковое покрытие, оно достаточно быстро покроется трещинами и потеряет привлекательный вид. Специалист при помощи пескоструйного аппарата снимает минимальный слой испорченного влиянием влаги и воздуха дерева, обеспечивая максимальное сцепление краски или лака с основой.

Для реставрации старой древесины.

Когда дерево долго страдает от влаги и воздуха, верхний слой теряет свою плотность и начинает гнить. Пескоструйный аппарат выбивает мягкие части гнилого дерева, обновляя материал. Более того, можно проводить реставрацию дерева даже после пожара.

Для стилизации дерева «под старину».

Данный метод называется «брашированием». Он используется, когда нужно подчеркнуть фактуру дерева и создать видимость грубой обработки.

Пескоструйная обработка дерева

Преимущества глубокой пескоструйной обработки в брашировании древесины

Не всегда нужно, чтобы дерево выглядело как новое. Часто, наоборот, материал нужно искусственно «состарить», чтобы придать ему неповторимый вид. В этом случае используют либо шлифовальную машину с абразивным диском, либо пескоструйку. Абразивный диск при шлифовке оставляет глубокие борозды. Дерево выглядит больше расцарапанным, нежели старым. К тому же глубокие следы тяжело пропитывать защитными составами. А значит долговечность такой древесины падает.

Часто, наоборот, материал нужно искусственно «состарить», чтобы придать ему неповторимый вид. В этом случае используют либо шлифовальную машину с абразивным диском, либо пескоструйку. Абразивный диск при шлифовке оставляет глубокие борозды. Дерево выглядит больше расцарапанным, нежели старым. К тому же глубокие следы тяжело пропитывать защитными составами. А значит долговечность такой древесины падает.

Глубокая пескоструйная обработка действует противоположным образом. Абразив точечно высекает из покрытия более мягкие слои, делая в считаные минуты то, что и так делает природа во время естественного старения древесины. Поэтому такое дерево выглядит более «натурально», чем шлифованные диском аналоги.

Кроме того, для выполнения шлифовки нужно обладать опытом работы в данной сфере. Если вы планируете использовать данный метод, то лучше всего нанять специализированную бригаду, которая выполнит все работы качественно и быстро.

Планируете шлифовать деревянный сруб пескоструем?:

Звоните: 8(343)302-26-97

Что такое струйная абразивная обработка и как она работает?

Производственные компании используют различные процессы для удаления нежелательного материала с деталей. Некоторые из этих процессов относительно просты, например резка и сверление. Другие, однако, более сложны. Абразивно-струйная обработка относится к последней категории. Он включает в себя струйную очистку детали с помощью абразивных частиц для удаления ненужного и лишнего материала. Чтобы узнать больше об абразивно-струйной обработке и о том, как это работает, продолжайте читать.

Некоторые из этих процессов относительно просты, например резка и сверление. Другие, однако, более сложны. Абразивно-струйная обработка относится к последней категории. Он включает в себя струйную очистку детали с помощью абразивных частиц для удаления ненужного и лишнего материала. Чтобы узнать больше об абразивно-струйной обработке и о том, как это работает, продолжайте читать.

Обзор абразивно-струйной обработки

Также известная как струйная обработка карандашом, абразивно-струйная обработка — это процесс механической обработки, используемый в обрабатывающей промышленности для удаления нежелательного материала с заготовки. Он оправдывает свое название, обрабатывая заготовку твердыми и абразивными частицами. Частицы движутся с высокой скоростью через газ. В результате они могут удалить материал с поверхности заготовки.

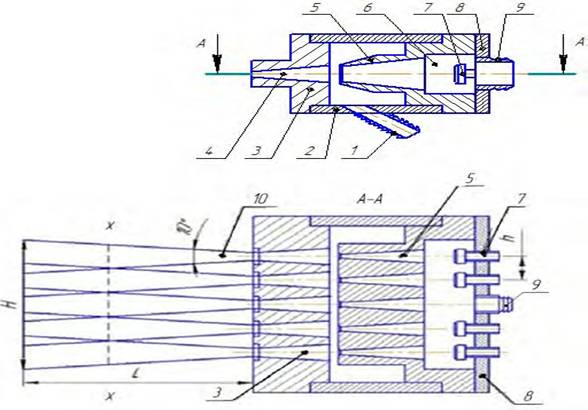

Как работает струйная абразивная обработка

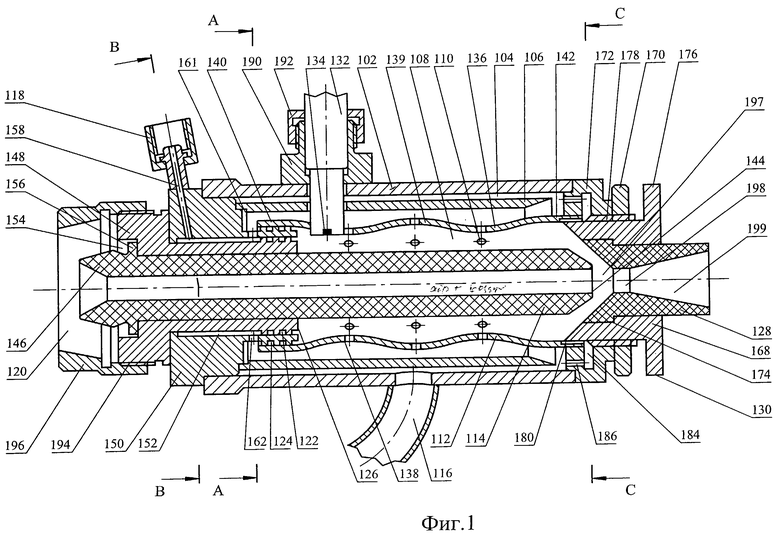

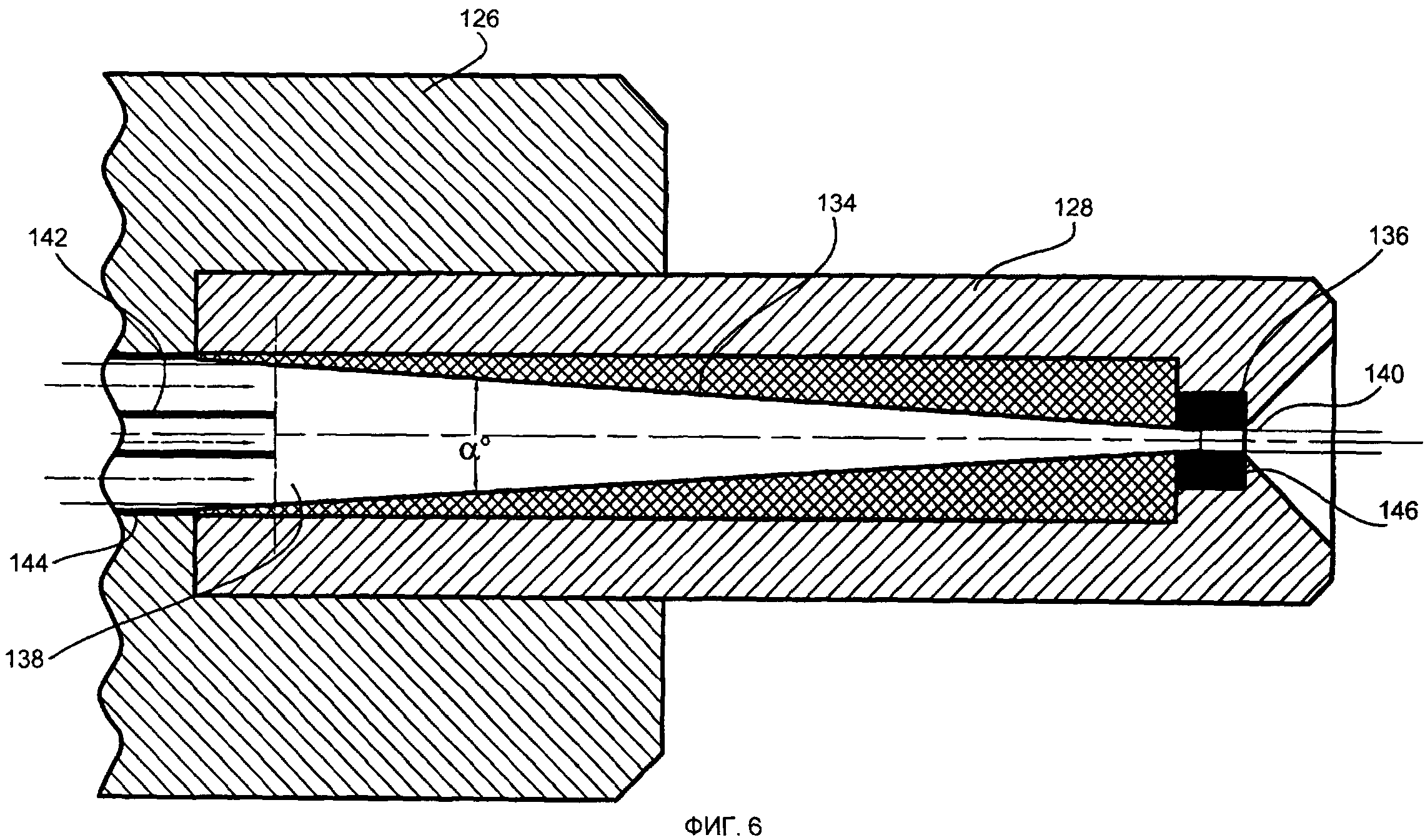

Абразивно-струйная обработка выполняется на специальном станке, подключенном к воздушному компрессору._6.jpg/w319h239_wm4200313499.jpg) В воздушном компрессоре используется инертный воздух или газ. Во время процесса сопло выдвигает мелкие частицы к заготовке. Частицы, используемые при абразивно-струйной обработке, очень мелкие, часто всего 0,001 дюйма в диаметре. Когда смесь воздуха / газа и абразивных частиц попадает на заготовку, они удаляют материал с ее поверхности.

В воздушном компрессоре используется инертный воздух или газ. Во время процесса сопло выдвигает мелкие частицы к заготовке. Частицы, используемые при абразивно-струйной обработке, очень мелкие, часто всего 0,001 дюйма в диаметре. Когда смесь воздуха / газа и абразивных частиц попадает на заготовку, они удаляют материал с ее поверхности.

Большинство абразивно-струйных машин устанавливаются на стенде. Они устанавливаются на стол, где компрессор может смешивать газ с абразивными частицами.Затем заготовка помещается перед станком. Чтобы удалить материал с заготовки, машина активируется с форсункой, расположенной в желаемой области.

Преимущества и недостатки струйной абразивной обработки

Хотя существуют и другие процессы обработки, с помощью которых можно удалить нежелательный материал с деталей, струйная абразивная обработка дает некоторые заметные преимущества. Во-первых, он мало или совсем не нагревается. Большинство процессов обработки, особенно тех, которые удаляют материал, выделяют относительно большое количество тепла. Когда заготовка подвергается воздействию этого тепла, она может деформироваться или подвергнуться другим физическим изменениям. Абразивно-струйная обработка не выделяет тепла, что делает ее предпочтительной для многих производственных приложений.

Когда заготовка подвергается воздействию этого тепла, она может деформироваться или подвергнуться другим физическим изменениям. Абразивно-струйная обработка не выделяет тепла, что делает ее предпочтительной для многих производственных приложений.

Абразивно-струйная обработка также позволяет обрабатывать самые разные детали. Независимо от того, состоит ли деталь из твердого, мягкого, хрупкого или прочного материала, она должна поддерживать абразивно-струйную обработку. С другой стороны, абразивно-струйная обработка несколько медленная. По сравнению с другими процессами обработки с удалением материала, это занимает больше времени.Из-за низкой скорости съема материала струйная абразивная обработка обычно выполняется как окончательный процесс чистовой обработки деталей.

Нет тегов для этого сообщения.

7 ручных полировщиков для получения зеркального блеска менее чем за 10 минут

Полировка и полировка металлов, камня, стекла и дерева легко выполняется с помощью вращающегося инструмента и различных баффов, колес, швабр, бобов, паст и смесей.

Однако иногда вам требуется некоторый контроль над полируемым материалом, и вам может потребоваться соблюдать осторожность при нанесении полировального инструмента или абразива на , чтобы предотвратить дальнейшие царапины, маркировку или полировку .

Может случиться так, что вы хотите получить желаемую отделку на одной части работы, а не на другой, или, возможно, для полируемой детали требуется какой-то полировальный инструмент особой формы , и поэтому вам нужно вырезать и изготавливать свои собственные инструменты.

Следующие полировальные инструменты следует использовать для обработки металлов, стекла, камня, керамики, твердых пород дерева, эмали и пластмасс, чтобы достиг зеркального блеска менее чем за 10 минут.

Каждую ручную полировальную машинку, как следует из названия, можно использовать вручную без необходимости в станке или вращающемся инструменте, и каждый из них можно разрезать, сгибать и манипулировать для применения в вашей работе любого размера и формы.

Алмазная крошка долгое время использовалась в качестве абразива для полировки твердых материалов, но обычно алмазный абразив прикрепляют к неподвижному объекту, например, алмазному бору или алмазному напильнику.

Это не всегда удобно, если вы хотите иметь возможность полировать труднодоступные места или изготовить алмазный инструмент с более мелкой зернистостью.

С этими тканями вы получаете режущую способность алмаза, но на жесткой и гибкой ткани ткань .Каждая ткань пропитана очень мелким алмазным абразивом, они прекрасно адаптируются и просты в использовании.

Алмаз — самый твердый природный материал, поэтому эти ткани на жестче и долговечнее, чем бумага из оксида алюминия, наждачная бумага или наждачная бумага. Это также означает, что вы можете использовать их практически для любого другого твердого материала.

Отлично подходит для полировки таких предметов, как:

- Кабошоны

- Драгоценные камни

- Стекло

- Кварц

- Сапфир

- Все твердые металлы

- Гранит

- Мрамор

- Все твердые породы дерева, такие как черное дерево и розовый слоновая кость

Вы можете использовать ткани как есть или вырезать из них любую форму, которая вам нравится, и прикрепить их к креплениям, оправкам, палкам и другим предметам, чтобы сделать свои собственные инструменты.

Используйте их так же, как наждачную бумагу или любой другой абразив. Почему бы не попробовать сделать самодельные баффы или наждачные палочки? Вырежьте или найдите древесину желаемой формы, оберните вокруг нее алмазную ткань и закрепите клеем, скотчем или скобами.

В набор входят три ткани, каждая размером 140 мм x 75 мм (примерно 3 x 6 дюймов). В каждом наборе вы получаете три разных очень тонких сорта ткани:

- Зернистость 2400 — черная, что эквивалентно 10 микронам.

- Зернистость 4000 — синий, эквивалент 5 микрон

- Зернистость 12 000 — серый, эквивалент 2 микрон

Эти особые алмазные салфетки для полировки произведены компанией EVE или Ernst Vetter в Германии.

«Если вам нужно отшлифовать, разгладить и округлить кусок стекла, который вы вырезали, но стекло имеет забавную форму, тогда эти пропитанные алмазами полотна ткани попадут в самые неудобные места. Вы можете просто обернуть их вокруг фигурный кусок дерева или ваш палец »- Роб Пейдж.

Гильдия граверов по стеклу «Подходит для древесины с очень мелкой текстурой, такой как черное дерево и розовый слоновая кость, где у вас очень близкая текстура и вы хотите добиться глянцевитости своей отделки» — Джейсон Таунсенд. The Woodcarvers Gazette

Купите алмазные полировальные салфетки здесь

# 2 — Diamond Abrasive Flexible Sheet

Не столько полировщик, сколько гибкий шлифовальный лист с липкой клейкой основой. Их стоит упомянуть в этой статье для ручной полировки, потому что, если вам нравится использовать вышеупомянутые алмазные ткани для полировки, о которых мы говорили, то эти гибкие листы служат отличным средством предварительной полировки для тканей.

Они имеют зерно 600 (15 микрон), что по-прежнему является мелкой алмазной крошкой, но более крупной, чем алмазные ткани для полировки. Они отлично подходят для удаления любых нежелательных следов и зацепов на вашей работе, прежде чем переходить к использованию салфеток, алмазной полировальной пасты или другого полировщика.

Их размеры 50 мм x 100 мм (2 дюйма x 4 дюйма), толщина 0,3 мм, лист гибкий с липкой спинкой. Вырежьте листу желаемой формы и размера, снимите бумажную основу и нанесите абразив на все, что вам нравится, чтобы сделать свой собственный инструмент для шлифования, формовки, удаления заусенцев, полировки и заточки.

# 3 — Шлифовальные диски Micro Mesh Soft Touch

Чтобы попытаться объяснить, чем Micro Mesh отличается от других абразивов, в качестве примера воспользуемся полировкой металлов.Если вы используете абразивную наждак, вы довольно часто обнаруживаете, что вам нужно несколько раз полировать вперед и назад, чтобы добиться гладкой поверхности.

С каждым движением вы часто можете создавать больше следов и царапин вместо того, чтобы удалять их, потому что основа абразива прочная и неумолимая.

С подушками Micro Mesh мягкая основа из пеноматериала дает немного больше податливости и утонченности. Вы можете получить действительно красивое сатиновое покрытие быстрее и более равномерно, чем при использовании обычной бумаги, и вам не придется постоянно замазывать следы, полируя уже отполированные поверхности, чтобы попытаться удалить царапины.

Не вдаваясь в технические подробности, абразивные кристаллы в этих подушках больше, чем в обычных абразивных материалах для бумаги, поэтому они служат дольше и не так легко забиваются. Вы поправитесь и получите более быстрые результаты без большого количества смазки для локтей.

Используется:

- Ювелиры из бисера из полимерной глины,

- Токари и резчики по дереву

- Токарщики для перьев

- A Luthier. Изготовители музыкальных инструментов.

- Реставраторы мебели

- Изготовители моделей

- Для небольших работ по дереву, акрилу, смоле, краске, пластику, большинству металлов и полимерной глине

Можно использовать влажным или сухим, но для продления срока службы прокладки используйте влажную с небольшим давлением и тщательно высушите после использования.Этот конкретный набор содержит полный набор из девяти различных сортов: от грубого до среднего, до мелкого и сверхтонкого, так что вы можете начать работу с изделия и довести его до окончательной отделки.

Подушечки имеют квадрат примерно два дюйма, двусторонние с закругленными углами.

Набор содержит справочную карточку и по одному квадрату каждой из следующих зерен, а также преобразование зерен, чтобы показать эквивалентную алмазную зернистость в микронах:

- Зернистость 1500, что эквивалентно 30 микронам

- Зернистость 1800, эквивалентна 15 микрон

- Зернистость 2400, эквивалент 13 микрон

- Зернистость 3200, эквивалент 9 микрон

- Зернистость 3600, эквивалент 8 микрон

- Зернистость 4000, эквивалент 5 микрон

- Зернистость 6000, эквивалент 4 микрон

- Зернистость 8000 , соответствует 3 микронам

- Зернистость 12000, эквивалентна 3-2 микронам

Познакомьтесь с шлифовальными подушечками Soft Touch

«Мне очень нравятся эти маленькие подушечки, и тот факт, что они двусторонние, здорово.Токарям по дереву понравится использовать эти подушечки для полировки.

Они идеально подходят для защиты от вращающейся цилиндрической формы. У них тоже есть место для резчика по дереву, у меня есть две резьбы, которые легко извлечь из этих колодок; одна резьба по ореху тагуа и резьба по струне Уитби. Вы действительно можете нанести полировку с их помощью, и я определенно рекомендую их », — Джейсон Таунсенд. The Woodcarvers Gazette

« Доволен подушками из микрочастиц, очень практичными, полный диапазон от грубой до очень мелкой. Еще не пробовал накладки на пластмассах, но я слышал от других пользователей, что эти микропитки — это решение для получения удовлетворительного блеска на тех материалах, которые так трудно полировать. .

# 4 — Алмазные подушечки для рук

Это может показаться очевидным, но они называются подушечками для рук, потому что они удобно помещаются в руке, что позволяет с ними легко держать и работать. Благодаря своей гибкости они хорошо подходят для полировки закругленных краев или куполообразных форм.

Они бывают разной зернистости:

- Зернистость 50 очень крупная (доступна только в алмазных лапидарных подушечках для рук)

- Зернистость 60 очень крупная зернистость 100 грубая-средняя (доступна только в алмазных лапидарных подушечках для рук)

- 120 зернистость грубая-средняя

- зернистость 200 средняя

- 400 зернистость средне-мелкая

- 800 очень мелкая (доступна только в подушечках из алмазной смолы, см. ниже)

- 3000 зернистость сверхтонкая (доступна только в подушках для рук из алмазной смолы, см. ниже)

Их можно наносить мокрым или сухим способом на стекло, керамику, твердый сплав и камень. Они особенно хорошо подходят для холодной обработки стекла, чтобы удалить заедания и сгладить края.Они творит чудеса для удаления мойки печи и придания шероховатости или полировки стеклянных или керамических поверхностей, гладких краев плавленого стекла, гладких камней, гранита и камня.

Эти колодки с разным зерном разной зернистости можно использовать в самых разных сферах, чтобы выполнять любую работу.

Вот некоторые из полезных вещей, которые вы можете сделать с вашим:

- Удаление войлока и обжиговой мойки со стекла и керамики

- Удаление зазубрин и шероховатостей на проектах из карбида, плавленого стекла и холодной обработки стекла. , стеклянные или глазурованные керамические поверхности для подготовки мозаики

- Мокрая шлифовка всех видов стекла, камня, керамики, ракушек и кости

- Шлифовка и придание формы твердосплавным, крупным каменным / гранитным или мраморным деталям

- Реставрация плитки из каррарского мрамора

- Выравнивание бетонных столешниц

Алмазные накладки для рук

Эти колодки используются точно так же, как и упомянутые выше алмазные накладки для рук, за исключением того, что они специально предназначены для обработки всех типов камня. Они связаны смолой, поэтому поверхность кажется резиновой по сравнению со стандартными алмазными подушечками для рук.

Они связаны смолой, поэтому поверхность кажется резиновой по сравнению со стандартными алмазными подушечками для рук.

Если вы хотите использовать подушечки для рук на стекле, используйте алмазные подушечки для рук с гальваническим покрытием

Если вам нужны алмазные пластины с более мелкой зернистостью и более гибкие алмазные пластины для изготовления собственных инструментов или полировки контура поверхности, взгляните на наш Diamond Упомянутые выше абразивные полировальные салфетки.

«Я купил алмазные подушечки для рук и никогда не пожалею об этом. Глазурь покрыла сделанную мной вазу, а основание было покрыто излишками глазури и требовало удаления.Подушечки для рук работали; моя ваза цела и теперь продана »- Raymond Gilbert-Griffiths

« Когда-нибудь пытались избавиться от смехотворно острых краев, которые образуются при разрезании листа стекла? Что вам нужно сделать, так это отшлифовать его до гладкости и закруглить острые края. Безусловно, лучший инструмент для этой работы — алмазная шлифовальная тарелка от Eternal Tools.

У них есть различные классы, поэтому вы можете быстро получить настолько гладкую поверхность, насколько вам нужно »- Роб Пейдж. Гильдия граверов по стеклу

# 5 — Набор для полировки Micro Mesh

Это удобный набор для восстановления поверхности пластика , дерево, металл, окрашенные поверхности и керамика для устранения дефектов и полировки до блеска.

Используется в производстве ювелирных изделий, моделей, часов, керамики и изобразительного искусства.

Каждый набор содержит следующее:

- Жидкий абразивный материал с микро-блеском

- 6 квадратов размером 3 дюйма на 4 дюйма, по одному каждой зернистости:

- Зернистость 8000

- Зернистость 6000

- 4000 зернистость

- Зернистость 3600

- Зернистость 3200

- Зернистость 2400

- Полировальная ткань

- Пеноблок

# 6 — Алмазная полировальная паста и полировальные пасты Dialux

Не ручные полировальные машины как таковые, а алмазная паста и полировальные пасты Dialux заслуживают того, чтобы занять достойное место в этой статье, потому что они могут быть применены к чему угодно и использоваться вручную для полировки множества материалов.

Алмазная полировальная паста

Как и большинство упомянутых нами ручных полировальных машин, эту пасту можно использовать для обработки камня, стекла или твердых металлов. Доступны в вариантах от мелкого до крупного, вы можете мгновенно превратить относительно крупную и зернистую деталь из металла, камня или стекла в превосходное зеркальное покрытие.

Алмазная шлифовальная паста смешивается с водорастворимым маслом и поставляется в удобном для нанесения шприце на 5 г, поэтому паста готова к использованию и ее легко наносить.

Они измеряются в микронах, а не в алмазной крошке, и их можно купить в следующих микронных размерах.Также показана приблизительная таблица перевода микрон в зернистость.

- 0,25 микрон = 60 000 зерен

- 1 микрон = 14 000 зерен

- 3 микрона = 12 000 зерен

- 6 микрон = 6000 зерен

- 8 микрон = 3000 зерен

- 14 микрон = 1200 зерен

- 25 микрон = 800 зерен

- 45 микрон = 325 зерен

- 90 микрон = 140 зерен

- 0,25 — 3 микрона для окончательной полировки

- 6-14 микрон для притирки и предварительной полировки

- 25-90 микрон для быстрого удаления припуска

ПОЛЕЗНЫЙ СОВЕТ: Наносите деревянным предметом, например, колышком или зубочисткой (для очень точной работы), куском кожи или гибкой пластмассы или одним из наших полировальных бобов из войлока. Более мелкие сорта пасты впитываются в шерсть, войлок или материал, поэтому обязательно наносите их на дерево, кожу или пластик.

Более мелкие сорта пасты впитываются в шерсть, войлок или материал, поэтому обязательно наносите их на дерево, кожу или пластик.

Многие ученые используют 0,25 микрон для получения ультрагладкой микроскопической поверхности. Идеально подходит для удаления царапин на стекле часов, стекле или драгоценных камнях. Попробуйте начать с 6 микрон (желтый), затем 3 микрон (зеленый) и так далее, пока не получите желаемый результат.

Для гравировки по стеклу используйте алмазную пасту на заключительных этапах полировки, нанеся небольшое количество на войлочный боб или острие.

На этом примечании, если у вас есть пластиковое стекло для часов, вам нужно будет использовать Polywatch. Polywatch — это очень легкий абразив, используемый для удаления царапин с пластиковых очков. Поставляется в тюбике удобного размера, на который можно нанести немного ваты.

Как использовать нашу алмазную полировальную пасту

Большая часть шлифовки и полировки алмазной пасты выполняется постепенно, начиная с более крупной фракции 6 микрон, а затем заканчивая степенью чистоты 1 или четверть микрона. Если работа, которую вы полируете, уже имеет удовлетворительную отделку, вы можете часто пропустить более грубые классы и начать с 3 или 1 микрона.

Если работа, которую вы полируете, уже имеет удовлетворительную отделку, вы можете часто пропустить более грубые классы и начать с 3 или 1 микрона.

Чтобы нанести пасту, вы можете использовать войлочную полировальную бобу на вращающемся инструменте, куске кожи или дерева или при полировке оси, затем нанесите пасту непосредственно, а затем используйте деревянную шпильку для шлифования. В качестве альтернативы нанесите на мягкое колесо брезентовый ремень, по одному ремню для каждого сорта. Существует так много способов нанесения пасты, что кажется, что у каждого есть свой метод, я даже слышал, что один часовщик использовал какую-то старую пленку для камеры!

«Отличная шлифовальная паста, удаляет мелкие царапины на хрустальном стекле с помощью небольшого количества консистентной смазки для локтей или Dremel.Удалили также царапины с солнцезащитных очков, отлично поработали «» Эта паста отлично справилась с небольшой царапиной на твердом камне; тоже не слишком дорого »

Полировальные пасты Dialux

Линейка полировальных паст Dialux (иногда называемых Rouge и Tripoli) действительно представляет собой компаунды Rolls Royce для полировки металлов. поэтому на войлочную бобу или колесо нужно нанести лишь небольшое количество с минимальной очисткой.

поэтому на войлочную бобу или колесо нужно нанести лишь небольшое количество с минимальной очисткой.

- Dialux Blanc / белый — серебро, белое золото и пластик. Глянцевая отделка

- Dialux Bleu / Blue — Золото и серебро. Устранение царапин, чистка и высокий блеск.

- Dialux Rouge / Red — Gold & Silver. Полное зеркальное покрытие

- Dialux Vert / Green — Платина, нержавеющая сталь и другие твердые белые металлы. Окончательная полировка

- Dialux Gris / Grey — нержавеющая сталь и платина.Удаление следов и отделка

- Dialux Jaune / Yellow — Цветные металлы (например, бронза и олово) и пластмассы. Удаление царапин и предварительная полировка.

- Dialux Black — Argentium Silver. Зеркальное покрытие

Diamantine — это очень мелкий порошок, который в основном используется часовщиками для получения зеркального блеска без царапин на стержнях из закаленной стали и драгоценностях. Вы смешиваете порошок с небольшим количеством масла, чтобы получилась густая паста, похожая на замазку. Для получения дополнительной информации об использовании Diamantine прочтите книгу Джорджа Дэниэлса «Часовое дело».

Вы смешиваете порошок с небольшим количеством масла, чтобы получилась густая паста, похожая на замазку. Для получения дополнительной информации об использовании Diamantine прочтите книгу Джорджа Дэниэлса «Часовое дело».

Купите ручные полировальные машинки здесь

Сортировочные шлифовальные машины для DIY’er

Автор: Мэтт Вебер

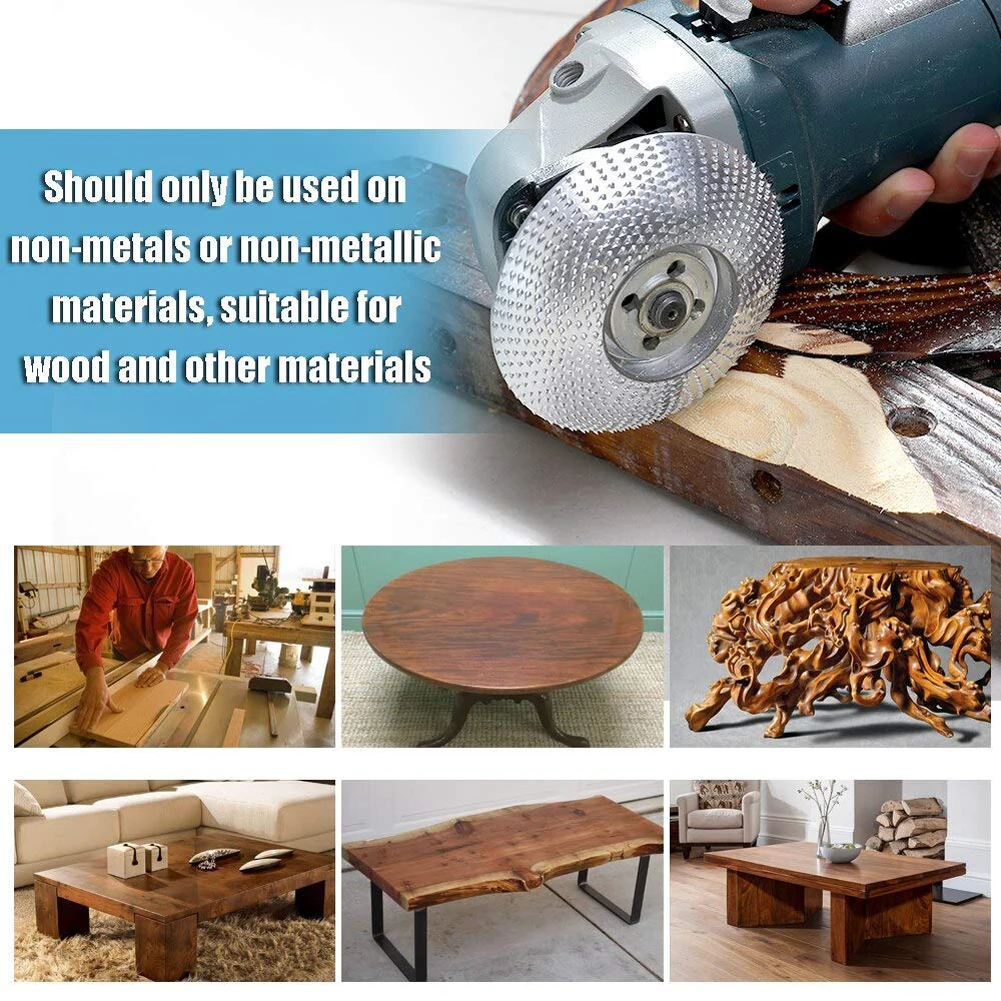

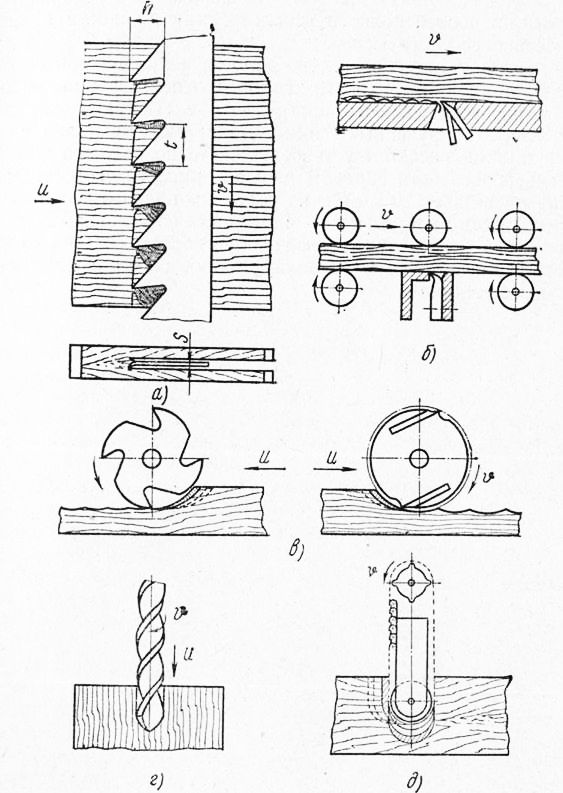

Технический термин для сглаживания деревянных поверхностей перед отделкой — «шлифование», но большинство домашних мастеров знают этот процесс под термином «шлифование». От удаления краски до полировки текстуры для морилки — шлифование — это незаменимый навык, требующийся своими руками.

Абразивные частицы в наждачной бумаге классифицируются и пронумерованы как «зернистость», что указывает на то, насколько крупными или мелкими являются частицы, что напрямую зависит от способности бумаги соскабливать материал. Наждачная бумага с очень крупной зернистостью в диапазоне от 50 до 60 идеально подходит для тяжелого формования и удаления материала, например, для удаления старой отделки или утонения материала. Средняя зернистость от 120 до 180 может использоваться для световой обработки и отделки. Мелкая зернистость от 220 до 280 подходит для сглаживания древесины при нанесении отделочных продуктов, таких как краска или морилка.А тончайшая зернистость от 320 до 600 идеально подходит для окончательной отделки, снятия острых краев и шлифовки между слоями лака.

Наждачная бумага с очень крупной зернистостью в диапазоне от 50 до 60 идеально подходит для тяжелого формования и удаления материала, например, для удаления старой отделки или утонения материала. Средняя зернистость от 120 до 180 может использоваться для световой обработки и отделки. Мелкая зернистость от 220 до 280 подходит для сглаживания древесины при нанесении отделочных продуктов, таких как краска или морилка.А тончайшая зернистость от 320 до 600 идеально подходит для окончательной отделки, снятия острых краев и шлифовки между слоями лака.

Хороший способ для домашнего мастера — выбрать три крупки, которые будут иметь под рукой. Начните с наждачной бумаги, которая достаточно грубая, чтобы удалить самые серьезные дефекты поверхности. Использование слишком крупного зерна может привести к образованию глубоких царапин на древесине, которые позже потребуют более тонкой шлифовки. Используйте слишком мелкую зернистость, и вы будете шлифовать вечно. Наждачная бумага с зернистостью 80 обычно является хорошим началом. Однако грубая зернистость оставляет мелкие царапины на дереве, поэтому следующий шаг — превратить эти большие царапины в более мелкие с помощью более тонкой бумаги с зернистостью около 120. На финальном этапе шлифования для большинства пород древесины подойдет наждачная бумага с зернистостью 220. Для древесины с плотной текстурой может потребоваться более мелкая зернистость, например зерно 320, чтобы удалить последние царапины, в результате чего поверхность станет гладкой, готовой к отделке.

Однако грубая зернистость оставляет мелкие царапины на дереве, поэтому следующий шаг — превратить эти большие царапины в более мелкие с помощью более тонкой бумаги с зернистостью около 120. На финальном этапе шлифования для большинства пород древесины подойдет наждачная бумага с зернистостью 220. Для древесины с плотной текстурой может потребоваться более мелкая зернистость, например зерно 320, чтобы удалить последние царапины, в результате чего поверхность станет гладкой, готовой к отделке.

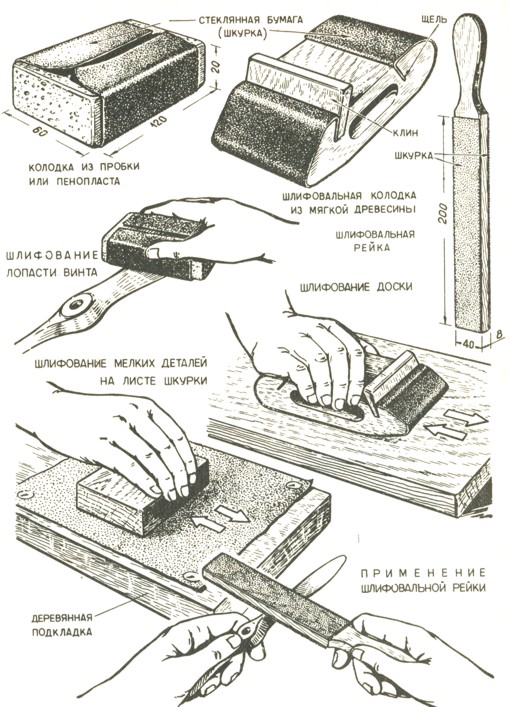

Инструменты, удерживающие наждачную бумагу, бывают самых разных форм и размеров, и все они предназначены для конкретных целей.Вот краткое изложение того, что доступно.

В новой ладонно-шлифовальной машине для 1/4 листа

Skil используется технология контроля давления, которая предупреждает пользователя о приложении чрезмерного давления.

Ручные шлифовальные машины

Очевидно, что использование ручной шлифовальной машинки медленнее и трудозатратнее, чем использование механической шлифовальной машины, но она тихая, производит меньше пыли и дает пользователю полный контроль над шлифованием. Вместо того, чтобы использовать сложенный кусок наждачной бумаги и тереть пальцами, вы получите лучшие результаты с помощью шлифовального блока.Шлифовальный блок равномерно распределяет давление по рабочей поверхности инструмента для получения более плоской поверхности, в то время как давление пальца может привести к образованию неровных канавок, где давление было сосредоточено только на кончиках пальцев.

Вместо того, чтобы использовать сложенный кусок наждачной бумаги и тереть пальцами, вы получите лучшие результаты с помощью шлифовального блока.Шлифовальный блок равномерно распределяет давление по рабочей поверхности инструмента для получения более плоской поверхности, в то время как давление пальца может привести к образованию неровных канавок, где давление было сосредоточено только на кончиках пальцев.

Как правило, лучше всего шлифовать древесину по волокну, чтобы избежать царапин. В некоторых случаях, например, при удалении глубоких царапин или удалении отделки, вы сможете добиться более быстрого удаления материала за счет шлифования волокон поперек волокон под углом 45 градусов, но ожидайте, что для удаления неизбежных царапин потребуется много чистящего шлифования.При шлифовании бруском используйте сильное, но не чрезмерное давление. Позвольте абразивной крошке делать свою работу и почаще меняйте бумагу — это верно для любого типа шлифовального инструмента. Еще одно хорошее практическое правило — закончить шлифование с помощью мелкозернистой бумаги, чтобы смягчить края заготовки. Создайте крошечный скос, чтобы исключить острые кромки на деревянных предметах, что снижает риск сколов и зазубрин. Для смягчения кромок используйте только ручную шлифовальную машинку, а не механическую.

Создайте крошечный скос, чтобы исключить острые кромки на деревянных предметах, что снижает риск сколов и зазубрин. Для смягчения кромок используйте только ручную шлифовальную машинку, а не механическую.

По гладкой, без зернистости поверхности, например по металлу, перемещайте наждачную бумагу небольшими круговыми движениями.

Орбитальные шлифовальные машины

, также называемые шлифовальными машинами с подушечками или ладонями, доступны в моделях, в которых используется наждачная бумага размером 1/2, 1/4 или 1/3.

Орбитальные шлифовальные машины

Электроцилиндрические шлифовальные машины, также называемые шлифовальными машинами с подушечками, доступны в моделях, в которых используется наждачная бумага на 1/2, 1/4 или 1/3 листа. В зависимости от модели, вы можете прикрепить наждачную бумагу к шлифовальной подушке с помощью застежек-липучок, использовать предварительно нарезанные листы с липкой подложкой или просто вырезать лист наждачной бумаги по размеру и прикрепить его с помощью зажимов спереди. и сзади.Некоторым моделям для работы требуется две руки, в то время как меньшие модели, называемые ручными шлифовальными машинами, требуют только одну. Оба типа движутся по небольшой круговой схеме, что создает ощущение вибрации, и их следует использовать в том же направлении, что и текстура древесины, чтобы не поцарапать приклад. При выборе шлифовальной машины обратите внимание на ручную шлифовальную машину с устройством для сбора пыли или подключением к вакуумной системе, чтобы поддерживать качество воздуха в рабочей зоне. Кроме того, при шлифовании по кругу зерно пересекает структуру древесины, что обычно оставляет на поверхности крошечные вихревые следы.Перед нанесением отделки эти закрученные царапины необходимо отшлифовать вручную в том же направлении, что и волокно.

и сзади.Некоторым моделям для работы требуется две руки, в то время как меньшие модели, называемые ручными шлифовальными машинами, требуют только одну. Оба типа движутся по небольшой круговой схеме, что создает ощущение вибрации, и их следует использовать в том же направлении, что и текстура древесины, чтобы не поцарапать приклад. При выборе шлифовальной машины обратите внимание на ручную шлифовальную машину с устройством для сбора пыли или подключением к вакуумной системе, чтобы поддерживать качество воздуха в рабочей зоне. Кроме того, при шлифовании по кругу зерно пересекает структуру древесины, что обычно оставляет на поверхности крошечные вихревые следы.Перед нанесением отделки эти закрученные царапины необходимо отшлифовать вручную в том же направлении, что и волокно.

Случайный рисунок шлифования шлифовальных машин с произвольной орбитой сводит к минимуму образование царапин, поскольку абразивные частицы никогда не движутся по одному и тому же пути.

Некоторые модели пальмошлифовальных машин имеют абразивную подушечку в форме пули с заостренным носиком для работы с деталями и доступа к узким пространствам и внутренним углам.

Шлифовальные машины с вращающейся орбитой

Среди самых популярных ручных шлифовальных машин есть шлифовальные машины с круговой шлифовкой, в которых используется круглая шлифовальная тарелка.Уникальное движение шлифовальной машинки с произвольной орбитой заключается в вращении шлифовального диска, в то время как вся тарелка одновременно движется по овалу. Это создает случайный рисунок шлифования, поэтому абразивные частицы никогда не движутся по одному и тому же пути, чтобы минимизировать царапины. Шлифовальные машины с круговой орбитой — отличный инструмент для удаления отделки и подготовки древесины к окончательной шлифовке. Доступны 5- и 6-дюймовые модели, из которых 5-дюймовые являются самыми популярными среди любителей. Большинство моделей оснащены встроенным пылеулавливателем, потому что при работе инструмента поднимается много пыли.Кроме того, обратите внимание на регулятор скорости, который поможет подобрать скорость шлифования в зависимости от конкретной области применения.

Профессиональная безвибрационная шлифовальная машинка Craftsman Professional оснащена парой противовесных подушек уникальной конструкции, которые всегда движутся в противоположных направлениях. Это сводит к минимуму вибрацию, что упрощает управление и снижает утомляемость пользователя.

У шлифовальных машин с произвольной орбитой есть ограничения. С одной стороны, круглая подушка означает, что она не может получить доступ к закрытым квадратным углам, например к внутренней части полки.Кроме того, хотя случайные орбиты работают быстрее, чем другие вибрационные шлифовальные машины, они не могут удалять материал так же агрессивно, как ленточная шлифовальная машина при выполнении таких тяжелых работ.

Ленточные шлифовальные машины

используют непрерывную петлю или ленту из наждачной бумаги для быстрого и агрессивного удаления материала. Последние модели оснащены передовой технологией гусеницы, которая удерживает ремень во время работы.

Ленточные шлифовальные машины

Ленточные шлифовальные машины

— настоящие звери в группе, когда дело доходит до быстрого и агрессивного удаления материала. Подобно портативной портативной версии небольшой настольной шлифовальной машины, эти механические шлифовальные машины оснащены непрерывной петлей или лентой из наждачной бумаги, которая проходит через два колеса спереди и сзади. Лента вращается и снимает материал для быстрой работы на начальных этапах чернового шлифования. Поскольку ленточные шлифовальные машины удаляют большое количество материала с высокой скоростью, некоторые из них имеют регуляторы скорости, которые позволяют оператору настроить шлифовальный станок для работы на более комфортном уровне. Однако никогда не используйте ленточную шлифовальную машину для чистовой обработки, так как это действие будет слишком агрессивным, и вы, скорее всего, нанесете больше вреда, чем пользы детали.Эта быстро вращающаяся лента также работает как вращающаяся шина, тянущая инструмент вперед, что затрудняет управление этими моделями и делает их непригодными для тонких шлифовальных операций.