Жидкое стекло область применения в строительстве: применение в строительстве, быту и творчестве

- Применение жидкого стекла в строительстве

- Применение жидкого стекла в строительстве

- Жидкое стекло. Применение в строительстве

- Жидкое стекло, применение в строительстве

- Жидкое стекло применение.

- Жидкое стекло: применение в строительстве

- Жидкое стекло: что из него делают?

- Клей силикатный — область применения, способы приготовления, инструкция по применению. Силикатный клей: что это такое, применение, свойства, состав

- Состав, описание и свойства «Жидкого стекла» в строительстве

- Способы применения и алгоритмы выполнения строительных работ с жидким стеклом

- Жидкое стекло — не только в составе строительных смесей

- Жидкое стекло в разных сферах жизни

- Как производится жидкое стекло?

- Основные характеристики клея канцелярского

- Применение жидкого стекла

- Области применения силикатного клея

- Разбавление жидкого стекла водой. Применение жидкого стекла для различных типов поверхностей

- ЖС и его виды

- Жидкое стекло. Применение в строительстве

- Применение ЖС в быту

- Преимущества и недостатки жидкого стекла

- Зачем добавлять в бетон жидкое стекло

- Как правильно приготовить бетонный раствор с жидким стеклом

- Под стражей

- Классификация материалов по компонентам

- Преимущества и недостатки жидкого стекла

- Области применения материала в строительстве

- Жидкое стекло в быту – верный помощник каждого хозяина

- Приготовление раствора — как и с чем смешивать материал

- Алгоритм нанесения жидкого стекла — легко и быстро для начинающих

- Жидкое стекло: что это такое, область применения

- Преимущества и недостатки жидкого стекла

- Разновидность и характеристики жидкого стекла

- Особенности работы с жидким стеклом

- Типы жидкого стекла

- Способы использования жидкого стекла

- Правила работы с жидким стеклом. Особенности его хранения

- Калибровка e2b — Калибровка жидкостных стеклянных термометров

- Как мне безопасно работать с

- Изделия

- Стоматологическая керамика: обновление

- Abstract

- ВВЕДЕНИЕ

- КЛАССИФИКАЦИЯ

- КЛАССИФИКАЦИЯ МИКРОСТРУКТУРЫ

- СИСТЕМЫ НА ОСНОВЕ СТЕКЛА

- СТЕКЛОКЕРАМИКА

- ЛИТИЙ-ДИСИЛИКАТНАЯ И АПАТИТОВАЯ СТЕКЛОКЕРАМИКА

- IN-CERAM SPINELL, ALUMINA, ZIRCONIA

- КАТЕГОРИЯ СОСТАВА 4 – ПОЛИКРИСТАЛЛИЧЕСКИЕ ТВЕРДЫЕ ВЕЩЕСТВА

- CAD/CAM-ТЕХНОЛОГИИ И МАТЕРИАЛЫ

- CAD/CAM TECHNIQUE

- КОНСТРУКЦИЯ И ИЗГОТОВЛЕНИЕ РЕСТАВРАЦИИ

- ВАРИАНТЫ МАТЕРИАЛОВ ДЛЯ ТЕХНИКИ CAD/CAM

- CAD/CAM И ТВЕРДО-СПЕЧЕННАЯ МОНОФАЗНАЯ КЕРАМИКА

- 9 ПРОЧНОСТЬ И ПЕРЕЛОМ

Применение жидкого стекла в строительстве

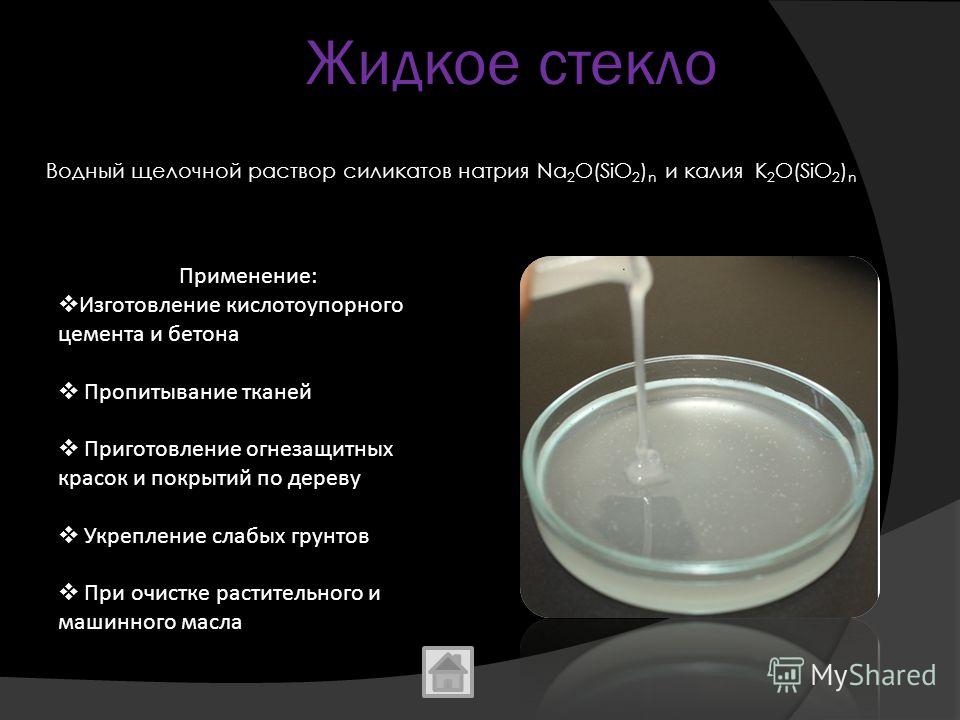

Жидкое, или растворимое стекло – это водно-щелочной раствор силиката натрия, калия или лития. В застывшем виде он имеет вид расплава, прозрачного или слегка окрашенного в желтоватый или зеленоватый цвет.

На отечественном строительном рынке раствор можно встретить под торговым наименованием «силикатный клей».

Виды жидкого стекла

Существует несколько способов получения этого вещества:

- Нагревом под большим давлением сырья, содержащего кремнезём, с гидроксидом натрия, калия или лития;

- Нагревом в высокотемпературных печах кварцевого песка и соды;

- Растворением кремниесодержащих осадочных пород в щелочах с одновременным нагреванием до температуры кипения.

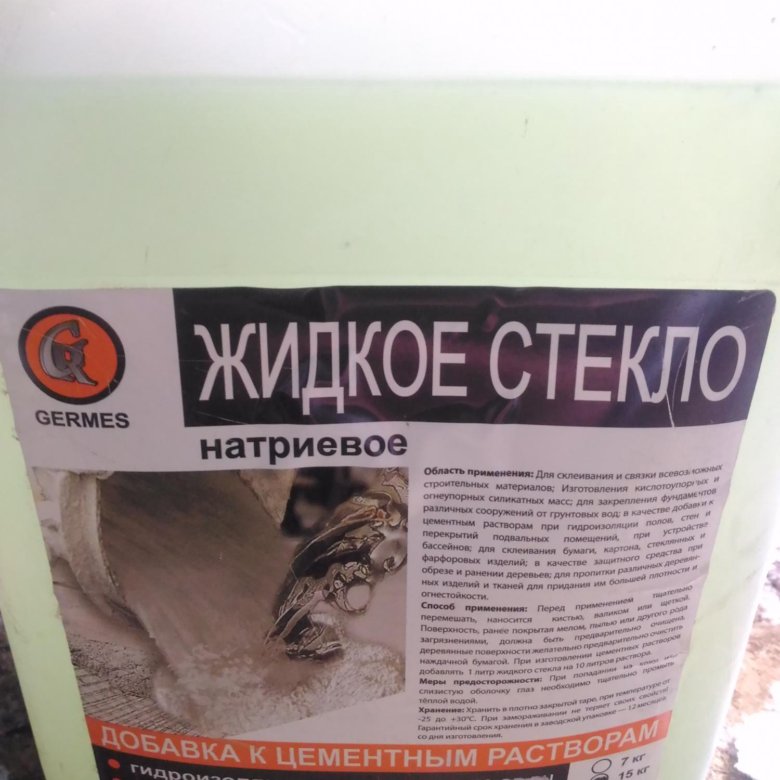

В результате, в зависимости от состава компонентов, получают натриевое, литиевое или калиевое жидкое стекло. Согласно действующим нормативно-техническим стандартам, в нашей стране производятся два вида растворов – калиевый и натриевый.

В небольших объёмах и в качестве опытных партий выпускаются также растворы на основе лития и четвертичного аммония. Для них пока ещё нет четко разработанных стандартов, поэтому их производство регламентируется временными техусловиями исследовательских лабораторий.

Литиевые и аммониевые жидкие стёкла не имеют большого распространения из-за их ничтожно малого производства и высокой себестоимости.

Таблица 1. Способы производства натриево-водного силиката различных типов.

Силикатный раствор натрия

Это наиболее распространённый вид силикатных растворов, отличающийся высокой адгезией с другими материалами, хорошей растворимостью и относительно низкой стоимостью.

Хорошее взаимодействие с различными минералами позволяет добавлять натриевое жидкое стекло в бетон, для улучшения его качества.

Благодаря устойчивости к воздействию внешних факторов, его можно применять для работ на открытом воздухе в регионах с самыми суровыми климатическими условиями.

Материал применяют в следующих областях:

- Строительство. Жидкое стекло применяется для гидроизоляции подвалов, фундаментов, бассейнов. Кроме этого, силикатный раствор натрия можно использовать как теплоизоляционный материал или антисептик – использование в качестве пропитки для древесины повышает её стойкость к поражению грибками и плесенью.

- Металлургия. В металлургической промышленности песчаный раствор с жидким стеклом используют для изготовления форм для отливки.

- Бурение и нефтедобыча. Натриевое стекло применяют для укрепления (силикатизации) буровых скважин, создания разделительной мембраны между нефтеносными и водонасыщенными слоями.

- Химическое производство. С применением растворимого стекла изготавливают средства бытовой химии, лаки, краски.

- В быту возможно применение натриевых силикатов в качестве состава, которым можно клеить фарфор, ткани, керамику, дерево. Вещество включается в состав полиролей для автомобилей, стеклянных и окрашенных поверхностей.

А еще с помощью жидкого стекла можно создавать удивительно красивые столешницы

Калийный раствор

Калиевое стекло также отличается повышенной стойкостью к коррозии, воздействию кислотных сред и перепадам температуры и влажности. Внешне от натриевых силикатов оно отличается тем, что после высыхания имеет матовую поверхность. Ввиду этого его часто используют для нанесения на различные поверхности – покрытие жидким стеклом позволяет избавиться от бликов.

Таблица 2. Виды красок на основе раствора силиката калия и нормативы их расхода.

Себестоимость производства калийных силикатов значительно выше, нежели натриевых, что ограничивает широту их использования в промышленности и быту. Спектр использования в основном ограничен лакокрасочным производством и изготовлением электродов для электросварки. Обработка жидким стеклом любой поверхности придаёт ей огнеупорные свойства.

Технические характеристики и свойства

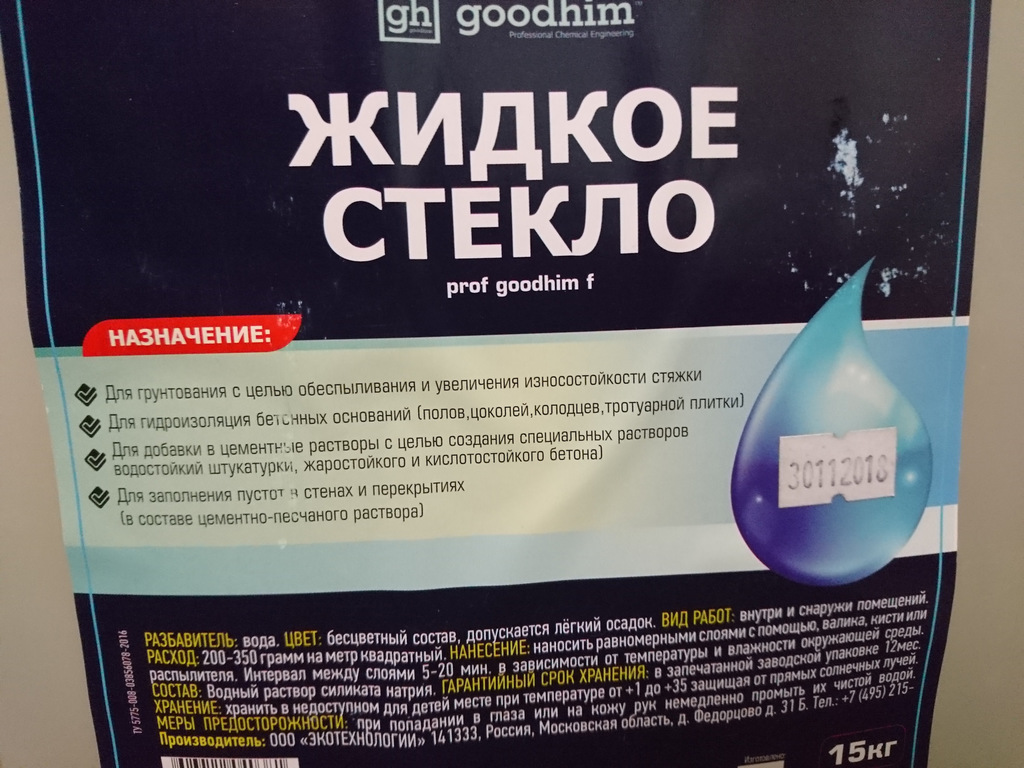

Эксплуатационно-технические характеристики регламентируются стандартами качества ГОСТ №13-078-81. Они могут несколько различаться для разных типов силикатных растворов и зависят от следующих показателей:

Они могут несколько различаться для разных типов силикатных растворов и зависят от следующих показателей:

- Вида катиона – калий, натрий, литий, четвертной аммоний;

- Плотности жидкого стекла;

- Значения силикатного модуля;

- Процентного соотношения силикатов к общему объёму вещества.

- Вязкости раствора.

Поэтому, перед тем, как выбрать тот или иной состав следует внимательно ознакомиться с его характеристиками.

Эксплуатационные свойства

Готовые к применению составы обладают следующими свойствами:

- Гидрофобность. Обработка поверхности водными силикатами позволяет создать на ней защитное покрытие, предотвращающее впитывание влаги в мельчайшие поры и микротрещины. Благодаря этому свойству в строительстве широко используется гидроизоляция жидким стеклом;

- Антисептичность. Пропитка деревянных изделий, наружных или внутренних стен зданий предотвращает появление на них грибка;

- Огнестойкость. Силикатные растворы могут выступать в качестве антипиренов, придавая обработанным покрытиям огнестойкие качества;

- Антистатичность.

Жидкое стекло после застывания не накапливает на своей поверхности статического электричества, вследствие чего не притягивает к себе пыль и мелкую грязь;

Жидкое стекло после застывания не накапливает на своей поверхности статического электричества, вследствие чего не притягивает к себе пыль и мелкую грязь; - Свойства отвердителя. Грунтовка поверхностей жидким силикатом позволяет увеличить их плотность благодаря заполнению всех пор и пустот;

- Стойкость к агрессивным химическим средам. Добавка силиката натрия или калия в любые строительно-отделочные смеси – штукатурку, лакокрасочные составы, – повышает их стойкость к воздействию кислых и щелочных сред.

Жидкое стекло достаточно долговечно – время его эксплуатации при нанесении с соблюдением всех технологических условий, может превышать 5 и более лет. На воздухе концентрированная смесь может сохнуть от 10-15 минут до часа. В различных растворах (например, с цементом) сроки застывания составляют от 2-3 часов до суток.

На время затвердения оказывают влияние такие факторы как:

- Показатели влажности воздуха;

- Температура воздуха;

- Пропорции смеси – процент содержания в них силиката.

Таблица 3. Состав и технические характеристики разных типов натриевого стекла.

Жидкие силикатные растворы в строительстве

Как уже отмечалось, вещество широко применяется в строительстве и отделочной сфере:

- С его помощью производится гидроизоляция фундаментов, подвалов и прочих помещений, подверженных воздействию повышенной влажности.

- Благодаря низким показателям теплопроводности, водные силикаты могут использоваться и в качестве обмазочных теплоизоляционных материалов.

- Стойкость к повышенным температурам позволяет использовать силикатные составы для увеличения стойкости конструкционных материалов к повышенным температурам и к открытому огню.

Для чего жидкое стекло добавляют в бетон

Одним из главных направлений использования силикатных растворов в строительстве – добавление их в состав бетона, что позволяет значительно улучшить технические и эксплуатационные свойства. Прежде всего, благодаря повышенной текучести, водорастворимые силикаты заполняют все поры и трещины бетонной поверхности. Это даёт возможность:

- Создать влагозащитный слой. После высыхания бетонные растворы приобретают большую пористость. Поэтому конструкции из бетона подвержены воздействию влаги – вода, заполняя мелкие трещины и поры, в зимнее время превращается в лёд и увеличивается в объёме. В результате внутренние трещины расширяются, что через несколько климатических циклов может привести к растрескиванию и разрушению бетонной заливки. Силикатные составы, заполняя мелкие отверстия, препятствуют проникновению влаги вглубь бетона. Жидкие силикаты также увеличивают скорость схватывания бетона;

- Укрепить поверхность. Особенностью бетонных конструкций является невысокая плотность и пористость верхних слоёв. Поэтому они не особенно стойки к различным внешним воздействиям – от физических нагрузок до перепадов температур. Жидкое стекло, благодаря своим хорошим клеящим способностям, играет для бетона укрепляющую роль, делая его более крепким и стойким к агрессивным внешним воздействиям.

- Произвести антисептическую защиту.

Антисептические качества силикатных составов создают защиту бетонных стен от появления плесени и грибковых поражений;

Антисептические качества силикатных составов создают защиту бетонных стен от появления плесени и грибковых поражений; - Повысить жаропрочность бетона.

Нюансы использования жидкого стекла

При изготовлении бетонных составов с использованием водорастворимых силикатов следует помнить, что их высокая концентрация может привести к ухудшению технических свойств бетона. Бетонные растворы должны включать в себя не более чем 3% из жидкого стекла.

Это связано с тем, что со временем силикаты могут вымываться водой, и на их месте остаются раковины и поры, что ведёт к преждевременному разрушению полой конструкции.

Другой негативный момент состоит в ослаблении прочности бетона при переизбытке жидкого стекла. Первоначально, силикаты, увеличивая скорость схватывания бетона, ведут к быстрому набору прочности. Однако, уже через 2 недели этот показатель начинает падать и бетонные растворы, изготовленные по традиционной технологии, обгоняют силикатные по этому показателю.

Чем больше добавлено в состав бетона жидкого стекла, тем ниже получится его прочность после полного застывания.

Защитная силикатная плёнка, образующаяся на поверхности бетонных стен, может значительно ухудшать их адгезию. В результате становится затруднительной декоративная обработка стен – облицовка плиткой, окраска, побелка.

Назначение и применение силикатно-цементных растворов

Цементные растворы, изготовляемые с применением жидкого стекла, могут использоваться для наружной отделки бетонных стен, что позволяет увеличить устойчивость поверхностей к сырости и высоким температурам. Для создания термозащитного слоя используются силикатно-цементные растворы, приготовленные в следующих пропорциях:

- Портландцемент – 65-70%.

- Жидкое стекло – 30-35%.

Структура обычного бетона начинает разрушаться уже при температуре, превышающей 200оС. Использование обмазочной термоизоляции позволяет поднять этот порог до 1000 и более градусов.

С помощью такого же цементно-силикатного раствора можно создавать влагозащитные слои для бетонных конструкций. Подобным образом производится гидроизоляция подвала, внешних стен фундамента, пола и т.д.

Пропорции замеса зависят от области применения состава. В таблице даны рекомендуемые соотношения цемента и жидких силикатов для того или иного случая.

| Область применения | Цемент | Песок | Жидкое стекло |

| Водостойкая штукатурка | 30% | 55% | 15% |

| Гидроизоляция бассейнов, подвалов, перекрытий, фундаментных конструкций | 35%

| 55%

| 10% |

| идроизоляция колодцев | 30% | 40% | 30% |

| Грунт-составы | 50% | – | 50% |

При замесе раствора сухой концентрат жидкого стекла растворяется в воде, после чего в неё последовательно добавляются цемент и песок в нужных пропорциях.

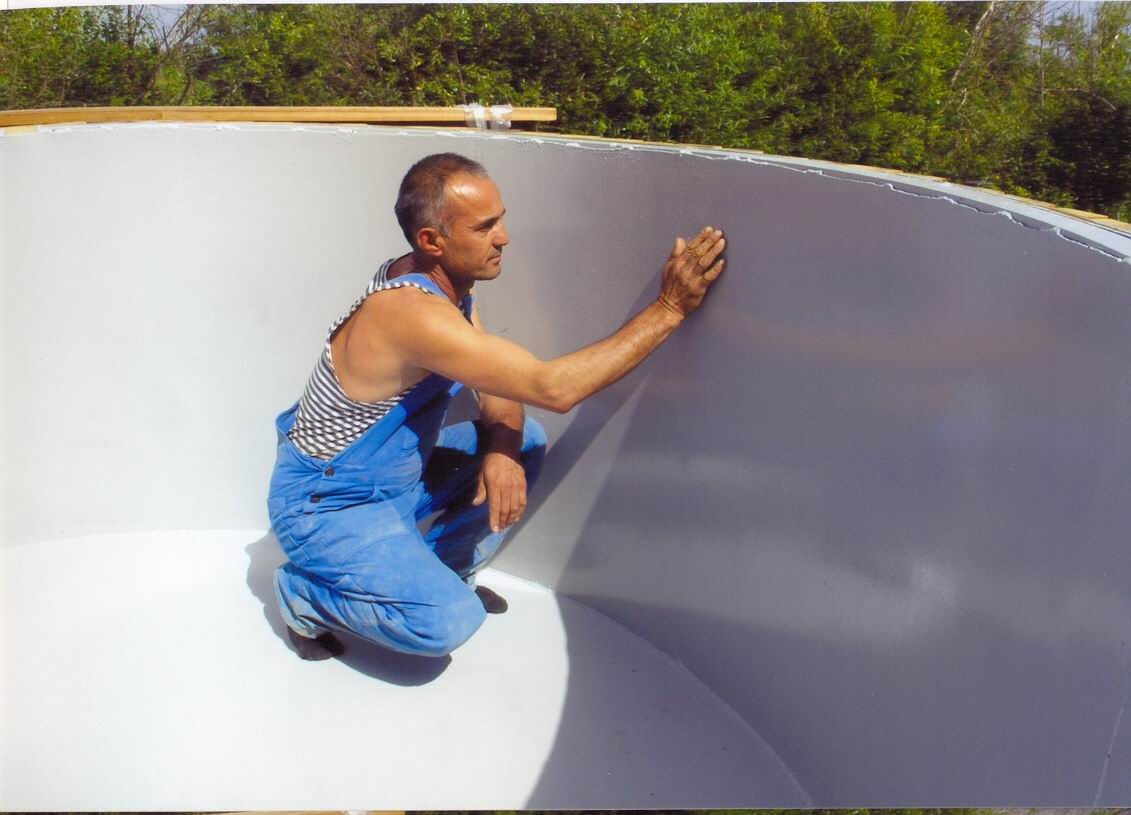

Гидроизоляция бетонного пола и стен

При проведении работ по гидроизоляции, следует соблюдать технические рекомендации и нормативы СНиП. При необходимости обработки цементно-силикатным раствором бассейна, наносить жидкое стекло можно как на внутренние, так и на наружные его поверхности. Для улучшения эффекта, возможно произвести комплексную гидроизоляцию.

Силикатно-цементный раствор наносится на бетонную поверхность бассейна 2-3 слоями, при этом каждый последующий слой следует наносить только после полного высыхания предыдущего.

Гидроизоляция пола жидким стеклом производится следующим образом:

- Производится предварительная подготовка: обеспыливание, зачистка старого покрытия и т.д;

- Плита покрывается адгезионным грунт-составом;

- На пол ровным слоем укладывается жидкая стяжка из цементно-силикатного раствора;

- После «схватывания» стяжки можно приступать к укладке финишного напольного покрытия.

При обработке стен подвала или фундамента, прежде всего производится зачистка и обработка швов и стыков. После высыхания швов обрабатывается вся поверхность стены. Обработка вновь повторяется спустя сутки. Раствор наносится малярной кистью, валиком или штукатурной кельмой.

После высыхания швов обрабатывается вся поверхность стены. Обработка вновь повторяется спустя сутки. Раствор наносится малярной кистью, валиком или штукатурной кельмой.

Условия хранения и техника безопасности

Согласно инструкции от производителя, хранить жидкое стекло следует в ёмкостях из нержавеющей стали, или в таре, изготовленной из полимеров, стойких к воздействию химических сред. Перед этим пластиковые тары должны быть исследованы на устойчивость к воздействию щелочных и кислотных сред, а также воздействию высоких температур.

Ёмкости, изготовленные из оцинкованного железа, алюминиевых сплавов и стекла не годятся для хранения водорастворимых силикатов, так как имеют свойство вступать с ними в реакцию. Это может привести к образованию нежелательных химических соединений, ухудшающих эксплуатационно-технические характеристики растворов.

Также нельзя допускать замерзания силикатных составов. В зимнее время хранение должно производиться в помещениях с плюсовыми температурами воздуха. Это связано с тем, что при оттаивании замёрзшего раствора в нём образуется кремниевая кислота. Подобное же явление может наблюдаться и при длительном хранении жидкого стекла.

Это связано с тем, что при оттаивании замёрзшего раствора в нём образуется кремниевая кислота. Подобное же явление может наблюдаться и при длительном хранении жидкого стекла.

Кремниевая кислота и нерастворимые силикаты образуют осадок на дне ёмкости. Для его удаления тара должна снабжаться дополнительным сливным краном, расположенным близ днища.

Застывший или загустевший раствор можно «реанимировать», разбавив его водой. Гарантийный срок годности зависит от марки и его состава, и обычно составляет не менее 12 месяцев.

При работе с растворами необходимо пользоваться защитной спецодеждой. Жидкое стекло не токсично, но попадание его на слизистые оболочки не рекомендовано из-за входящих в его состав вредных для организма химических соединений. При попадании на слизистую или кожу, следует немедленно промыть пораженное место проточной водой.

Применение жидкого стекла в строительстве

Жидкое стекло применяется при производстве бетона, имеющего особые свойства – кислотоупорность, жаростойкость. Также жидкое натриевое стекло используется при изготовлении огнезащитных красок.

Также жидкое натриевое стекло используется при изготовлении огнезащитных красок.

Основные сферы применения материала:

- гидроизоляция подвальных помещений, бассейнов;

- склеивание и связка стройматериалов;

- изготовления кислото- и огнеупорных силикатных масс;

- производство моющих и чистящих средств, клеев, красок;

- защита срезов деревьев;

- производство текстиля и бумаги.

Как использовать жидкое стекло?

Материал отлично подходит для гидроизоляции полов, стен, перекрытий подвалов, обустройства фундаментов, их защиты от грунтовых вод. Получив скидочные купоны бесплатно, можно серьезно сэкономить при покупке гидроизолятора и снизить расходы на обустройство подвала, колодца или бассейна, склеивание стройматериалов.

Для приготовления смеси, предназначенной для гидроизоляции, 1 л жидкого стекла смешивается с 8-10 л цементного раствора. Чтобы склеить поверхности стройматериалов, достаточно нанести стекло тонким слоем на обе склеиваемые поверхности и плотно их прижать на некоторое время. Для пропитки материалов их нужно обработать раствором, приготовленным из 400 г жидкого стекла и 1 л воды. Обработка проводится в несколько этапов: каждый новый слой наносится после просушивания.

Для пропитки материалов их нужно обработать раствором, приготовленным из 400 г жидкого стекла и 1 л воды. Обработка проводится в несколько этапов: каждый новый слой наносится после просушивания.

Материал не выделяет токсичных веществ, пожаро- и взрывобезопасен, не теряет свойств после замораживания и оттаивания. В таре с жидким стеклом допустимо небольшое количество осадка. В случае попадания в глаза их нужно тщательно промыть большим количеством чистой воды.

Способы применения материала

Заполнение щелей и пустот в перегородках и стенах

Приготовьте раствор: по одной части жидкого стекла и цемента смешайте с тремя частями песка, в полученную смесь добавьте воду из расчета 25% от количества стекла. Смесь нужно постоянно перемешивать. Ею заполняются щели.

Грунтовка поверхности стяжки

В равных пропорциях смешайте жидкое стекло и цемент. Добавьте воду в тех же количествах. Обработайте поверхности.

Гидроизоляция колодцев

Проведите первичную замазку шахты колодца, нанеся на стенки жидкое стекло. Далее приготовьте раствор из равных частей цемента, жидкого стекла, просеянного мелкого песка и воды. Проведите повторную замазку колодца. Количество материала, нужного для гидроизоляции колодца, довольно велико, поэтому имеет смысл получить скидки по купонам, которые сейчас предоставляют все дисконтные строительные магазины.

Наружные работы, приготовление кислото- и огнестойких растворов

Поверхности обрабатываются раствором, приготовленным из смеси жидкого стекла, цемента, песка в пропорциях 1,5:1,5:4, воды.

Красящие растворы

Добавление жидкого стекла в красящие составы с окисью хрома, охрой и суриком способствуют повышению стойкости красок к прямым солнечным лучам.

Промазка деревянных частей

Для защиты древесины от плесени, грибка и сырости обильно промажьте поверхности раствором стекла.

Этот материал незаменим для строительных и ремонтных работ. Его можно приобрести в банках 0,5-6 дм3 на хозяйственных рынках или же заказать в бочках большой емкости у фирмы-производителя.

Жидкое стекло. Применение в строительстве

Жидкое стекло — это материал, состав которого схож с обычным стеклом. Чаще всего его используют в строительстве при проведении различных видов работ. Давайте поговорим о том, какими свойствами обладает жидкое стекло, как правильно его выбрать и для каких работ его можно использовать.

Жидкое стекло: что это такое, сфера применения

Жидкое стекло или, как его по-другому называют, силикатный клей, представляет собой водно-щелочной раствор силикатных солей калия или натрия. Его получают различными способами. Как правило, путем воздействия раствора всех перечисленных компонентов на материал, содержащий кремнезем в условиях постоянной температуры. Другой способ — это обжиг смеси кварцевого песка и соды. В результате получают вещество, вязкое по своей структуре и обладающее хорошими водоотталкивающими и адгезивными свойствами.

Жидкое стекло чаще всего применяют для выполнения таких работ:

· гидроизоляция различных поверхностей, в частности, стен, полов, потолков, перекрытий, фундаментов, цоколей, а также бассейнов, колодцев и других емкостей. Для этого жидкое стекло смешивают в равных пропорциях с цементом, песком и водой;

Для этого жидкое стекло смешивают в равных пропорциях с цементом, песком и водой;

· антикоррозийная обработка металлов в комбинации с цементом;

· огнезащита и антисептирование деревянных конструкций;

· изготовление огнеупорного состава для дымоходов, каминов, печей и т. д.;

· склейка между собой бумаги, картона, дерева, стекла, фарфора и т. д.;

· как компонент для изготовления краски для фасадов зданий.

Достоинства и недостатки жидкого стекла

Жидкое стекло, помимо гидроизолирующих свойств, обладает массой других достоинств, а именно:

· абсолютная безопасность и экологичность;

· огнестойкость;

· хорошая проникающая способность;

· высокая адгезия;

· низкий уровень теплопроводности, что позволяет использовать его и для теплоизоляции;

· антисептическое действие, поэтому этот материал нашел свое применение в садоводстве при обработке деревьев, в отделочных работах для борьбы с грибком и плесенью и т. д.;

д.;

· хорошая эластичность при высыхании, благодаря чему при усадке дома целостность гидроизоляции не нарушается;

· относительно доступная стоимость;

· возможность применения даже в условиях чрезмерной влажности.

Стоит также заметить, что данное вещество имеет большую скорость высыхания, поэтому для работы с ним необходим определенный опыт.

Разновидность и характеристика жидкого стекла

В зависимости от своего состава жидкое стекло подразделяется на два вида.

Натриевое жидкое стекло — его основу составляет силикат натрия. Данное вещество обладает хорошими клеящими способностями, отлично взаимодействует с различными минералами. Такой материал можно применять в любых климатических условиях. Его используют в процессе армирования фундаментов, в производстве бытовой химии, изделий из стекла, бумаги, фарфора, в качестве антисептика и т. д.

Калиевое жидкое стекло — производится на основе нитрата калия. Обладает аналогичными свойствами, что и предыдущий вид, а именно стойкостью к повышенной влаге, воздействию кислот, атмосферным явлениям и т. д. Однако в отличие от натриевого жидкого стекла, калиевое не образует бликов на обрабатываемой поверхности. Благодаря этому его применяют при проведении наружных малярных работ, в производстве малярных или силикатных красок и т. д.

Обладает аналогичными свойствами, что и предыдущий вид, а именно стойкостью к повышенной влаге, воздействию кислот, атмосферным явлениям и т. д. Однако в отличие от натриевого жидкого стекла, калиевое не образует бликов на обрабатываемой поверхности. Благодаря этому его применяют при проведении наружных малярных работ, в производстве малярных или силикатных красок и т. д.

Особенности работы с жидким стеклом

Жидкое стекло можно найти в продаже в готовых смесях, которые предназначены для выполнения того или иного вида работ. Это наиболее удобный вариант, так как ничего не нужно разводить. Однако стоимость таких составов достаточно высока для простого обывателя. Поэтому чаще всего используют отдельные компоненты (цемент, бетон, песок и другие добавки), которые между собой смешивают в определенных пропорциях в зависимости от вида работ. Причем необходимо строго им следовать, чтобы достичь желаемого результата. Густоту консистенции регулируют с помощью воды. Если в процессе работы раствор загустел, его можно разбавить небольшим количеством воды.

Густоту консистенции регулируют с помощью воды. Если в процессе работы раствор загустел, его можно разбавить небольшим количеством воды.

При работе с таким материалом, как жидкое стекло, для защиты открытых участков тела специалисты рекомендуют одевать спецодежду, перчатки для рук и очки для защиты глаз.

Брызги конечно можно удалить механическим способом, однако от наиболее крупных загрязнений не так просто избавиться. Поэтому лучше соблюдать аккуратность. Прежде чем приступать к нанесению состава, обрабатываемую поверхность нужно как следует подготовить: очистить от пыли, грязи, жира, тщательно высушить и только потом производить обработку.

Делают это при помощи кисти или пульверизатора в зависимости от вида работ. Причем все должно происходить оперативно, так как жидкое стекло имеет свойство быстро схватываться. Неопытный мастер может просто испортить материал. Наносят жидкое стекло равномерно по всей поверхности. Его глубина пропитки должна быть больше двух сантиметров, состав наносят в несколько слоев, каждому из которых нужно дать хорошо просохнуть в течение получаса. Такое покрытие эксперты рекомендуют обновлять каждые 3–5 лет.

Такое покрытие эксперты рекомендуют обновлять каждые 3–5 лет.

Рекомендации по выбору жидкого стекла

На рынке жидкое стекло можно встретить в составе большинства уже готовых строительных смесей. Что касается правильного выбора жидкого стекла в чистом виде, то в этом вопросе не должно возникнуть никаких трудностей, так как дорогие или более дешевые составы различных производителей практически ничем не отличаются между собой. Поэтому можно отдать предпочтение любому из них. Единственное, на что стоит обратить свое внимание — это вид жидкого стекла и его предназначение. Как уже упоминалось выше, калиевое жидкое стекло более вязкое по своей структуре, поэтому оно лучше всего подойдет для пропитки и гидроизоляции фундаментов. А вот натриевые составы лучше выбирать для гидроизоляции всех остальных объектов, а также окраски фасадов зданий и т. д.

Таким образом, жидкое стекло — это доступное средство для выполнения целого комплекса работ, как в строительстве, так и других областях народного хозяйства. Для получения качественного результата необходимо иметь определенные навыки и опыт.

Для получения качественного результата необходимо иметь определенные навыки и опыт.

http://www.rmnt.ru/ — сайт RMNT.ru

Жидкое стекло, применение в строительстве

ЖС — водно-щелочные растворы силикатных солей. Материал изготавливается автоклавной обработкой концентрированными растворами гидроксидов натрия или калия кремнезёмсодержащего сырья. Получают ЖС также прямым растворением измельчённых кремнистых материалов в щелочных растворах натрия, калия, четвертичного аммония, лития при температурах их кипения в условиях нормального атмосферного давления.

Разновидности ЖС

Промышленностью производится, в основном, натриевое ЖС, в меньших количествах калиевое, а литиевое и с четвертичным аммонием только опытными партиями. Налажен также выпуск комбинаций двух солей — натриево-калиевое и калиево-натриевое ЖС.

Натриевое ЖС представляет собой бесцветную или светло-коричневую студнеобразную жидкость, состоящую из двуокиси кремния, окиси натрия, коллоидной кремниевой кислоты и модифицированных добавок.

В продаже представлено ЖС в чистом виде, сухого порошка и входящим в состав различных средств.

Благодаря своим физико-химическим свойствам ЖС широко применяется в строительной отрасли. Калиевое, главным образом, используется для приготовления эмалей и связующего компонента. Бесспорный лидер — натриевое ЖС.

Свойства ЖС важные для строительства

- эффективная клеящая способность;

- влагостойкость;

- химическая инертность;

- высокая адгезия к поверхностям большинства материалов;

- прочность к истиранию;

- антикоррозионные свойства;

- антисептик;

- огнестойкость;

- устойчивость к ветровым воздействиям;

- низкая теплопроводность;

- экологически чистый продукт, не выделяющий вредные для человеческого здоровья вещества. Но щёлочь, присутствующая в химическом составе, опасна при попадании на кожу, поэтому работы необходимо выполнять в перчатках.

Даже тонкий слой ЖС защищает поверхность конструкций от воздействия высокой температуры, ультрафиолета, кислот, грибков, поражения плесенью, накопления грязи и пыли.

Области применения

Уникальные свойства ЖС используются в различных строительных технологиях:

- Приготовление бетонных смесей. Жидкое стекло в качестве добавки для бетона уменьшает его пористость, снижая водопроницаемость. Повышается прочность, устойчивость к кислотным и щелочным воздействием, температурным перепадам, истираемость поверхности и огнеупорность. В готовой конструкции не появляется грибок и плесень. Жидкое стекло в бетон добавляется в строгой пропорции (не более 5 %), превышение которой может ухудшить характеристики бетонов и сделать трудной их укладку (смесь может схватиться прямо в кубле). Контроль на заводах выполняется отделом качества, а при приготовлении смеси собственными силами получите консультацию специалиста.

- Приготовление строительных растворов.

Жидкое стекло в цементный раствор вносится в зависимости от количества цемента:

Жидкое стекло в цементный раствор вносится в зависимости от количества цемента:

- при кладке каминов и печей, в цементно-песчаную сухую смесь состава 1 к 3 вносят до 20% ЖС. “Тесто” замешивания и наливается вода;

- в водостойкие штукатурки — около 15 % при цементе и песке 1 к 2.5;

- для увеличения скорости твердения, вступая в химическую реакцию цемент и жидкое стекло образуют алюминат натрия, ускоряющий процесс твердения. Добавка ≤ 5 %;

- для заполнения трещин и швов на бетонных поверхностях;

- при необходимости выполнения аварийных или срочных работ в условиях контакта с водой (гидросооружения, опоры мостов, бассейны, канализационные сети кроме пластиковых труб) в раствор вводится ≥ 10 %, в исключительных случаях до 50%;

- при требовании высокой адгезии.

- Важно: жидкое стекло в раствор добавляется в рекомендуемой пропорции, несоблюдение этого условия может привести к негативным последствиям.

- Грунтовочные составы.

- Пропитка дерева.

- Приготовление фасадных красок и эмалей.

- Антикоррозионная обработка металла.

- Клеящие составы.

Жидкое стекло применение.

Жидкое стекло — это уникальный материал, который обладает множеством свойств и применяется в различных сферах. Наиболее широко используется жидкое стекло в строительстве. Давайте разберёмся, чего же такого можно сделать, имея в наличии такой материал, как жидкое стекло.

Очень распространено применение жидкого стекла для гидроизоляции. Им можно пропитывать как стены, так и перекрытия. Кроме того, мы знаем, что фундаменты зданий часто подвергаются атмосферным воздействиям: сточные воды, разность температур, повышенная влажность могут здорово повредить фундамент и цоколь здания. Применение жидкого стекла в строительстве и отделке фундамента и цоколя это в разы увеличит устойчивость к атмосферным воздействиям.

Давайте теперь представим себе, что вам нужно построить бассейн у себя на даче. Если просто выкопать яму, обложить ее и заштукатурить, то вода быстро найдет себе ход, и бассейн будет протекать: нужна гидроизоляция. Поэтому в данном случае также пригодится жидкое стекло, оно довольно часто использовалось и продолжает использоваться при строительстве бассейнов. То же самое можно сказать и про колодцы: гидроизоляция с использованием жидкого стекла там также не помешает.

Если просто выкопать яму, обложить ее и заштукатурить, то вода быстро найдет себе ход, и бассейн будет протекать: нужна гидроизоляция. Поэтому в данном случае также пригодится жидкое стекло, оно довольно часто использовалось и продолжает использоваться при строительстве бассейнов. То же самое можно сказать и про колодцы: гидроизоляция с использованием жидкого стекла там также не помешает.

Следующим пунктом у нас идет использования жидкого стекла как антисептического средства. Довольно часто на стенах жилых и нежилых помещений мы можем наблюдать плесень и грибок. И не важно, из чего эти стены сложены и чем отделаны, если не позаботится о антисептической обработке, грибок хоть где-нибудь да и проявит себя. Жидкое стекло — это очень хороший антисептик.

Жидкое стекло обладает хорошей адгезией, то есть хорошо клеится к поверхности, поэтому его и применяют для склеивания и связки разного рода материалов. С его помощью можно клеить картон, фарфор, стекло и т.д.

Для того чтобы повысить плотность и огнестойкость изделий из бумаги, дерева либо какой-нибудь ткани, их пропитывают все тем же жидким стеклом.

Готовим строительные смеси

Давайте подойдем к вопросу с практической точки зрения и рассмотрим, что же такого полезного можно сделать, используя жидкое стекло.

Приготовление грунтовки из жидкого стекла. Чистым жидким стеклом, естественно, никто не грунтует, его нужно разбавлять.

Для того чтобы приготовить грунтовку, кроме жидкого стекла вам понадобится еще цемент и чистая вода. На 10 кг цемента вам понадобится примерно такая же масса жидкого стекла. Вначале цемент смешивается с водой, можно это делать при помощи дрели с насадкой (миксер). После чего смесь цемента и воды доливается в жидкое стекло и также размешивается.

Если получившаяся грунтовка слишком быстро твердеет и не дает нормально работать, нужно добавить немного воды и размешать.

Гидроизоляционный раствор для колодцев. Перед приготовлением раствора песок необходимо хорошенько просеять. Смешайте одну часть песка, одну часть цемента и одну часть жидкого стекла.

Вначале промажьте стены колодца жидким стеклом, затем повторно пройдитесь гидроизоляционным раствором.

Изготовление огнеупорного раствора. Может применятся для кладки разного рода каминов и печей. Тут нет ничего сложного: вначале готовится обычный цементно-песчаный раствор (1 часть цемента: 3 части песка) после этого в раствор добавляется немного жидкого стекла (15-20% от массы цемента).

Слишком большими порциями такой раствор не разводится из-за того, что быстро «стынет».

Если вы хотите защитить дерево от грибка либо плесени, то из жидкого стекла можно приготовить антисептическое средство. Жидкое стекло разводится с водой 1:1.

Стены из бетона либо оштукатуренные цементно-песчаным раствором таким средством лучше не мазать. Они покрываются своего рода защитной пленкой, которая очень скользкая и дальнейшая отделка в виде шпаклевки и покраски становится практически невозможной.

Приготовление пропитки для поверхности материалов. Необходимо приготовить смесь из воды и жидкого стекла. Для этого в одном литре воды нужно будет растворить примерно 400г. жидкого стекла. Поверхность обрабатывается кисточкой пару раз при этом к повторной пропитке не нужно приступать, пока окончательно не высохнет предыдущий слой.

Конечно, сегодня на полках строительных магазинов представлено множество материалов: это и грунтовки, и гидроизоляционные материалы, и клеи, и готовые огнеупорные растворы. Поэтому жидкое стекло в чистом виде — это материал «на любителя», иногда лучше воспользоваться готовым решением, нежели что-то мешать, соблюдая пропорции. Для чего изобретать велосипед, верно? Это раньше жидкое стекло использовалось в чистом виде всеми и повсюду, теперь же оно применяется в виде отдельного ингредиента той или иной строительной смеси.

Все это не значит, что жидкое стекло в чистом его виде полностью списали со счетов. Некоторые строители продолжают активно его применять, потому что уже давно вывели свои пропорции, готовят свои строительные смеси, которые проверенные годами.

Жидкое стекло: применение в строительстве

Жидкое стекло серии «О-2»

Вы можете жидкое стекло купить у нас по самым низким ценам. Продукция данной серии, изготовленная из составляющих отечественного производства и являющаяся продуктом эконом-класса, отличается, кроме того, отличными характеристиками.

Продукция данной серии, изготовленная из составляющих отечественного производства и являющаяся продуктом эконом-класса, отличается, кроме того, отличными характеристиками.

Покупая жидкое стекло О2, представляющее собой густую жидкость серого или желтого цвета без механических примесей и включений, видимых невооруженным глазом, вы приобретаете средство высочайшего качества, способное справиться с любой задачей.

Жидкое стекло серии «Premium»

Натриевое жидкое стекло от «Владимирского КСМ» представляет собой густую жидкость серого или желтого цвета без механических примесей и включений, видимых невооруженным глазом.

Плотность состава равняется 1,45-1,50 г/см3.Силикатный модуль равен 2,7-3,2.

Продукт изготовлен из высококачественных составляющих импортного производства по современным технологиям, являясь образцом качества и надежности.

Владимирский КСМ предлагает всем заинтересованным лицам купить жидкое стекло от производителя строительных смесей и ЛКМ. Оно изготовлено из составляющих отечественного производства с добавлением импортных составляющих и является оптимальным продуктом по соотношению цена-качество. Приобрести продукцию вы можете напрямую, со склада производителя. Помимо этого, вы можете решить все свои задачи, покупая стройматериалы у нашей компании в комплексе. Например, акриловые краски отлично подойдут для покраски любого рода объектов.

Оно изготовлено из составляющих отечественного производства с добавлением импортных составляющих и является оптимальным продуктом по соотношению цена-качество. Приобрести продукцию вы можете напрямую, со склада производителя. Помимо этого, вы можете решить все свои задачи, покупая стройматериалы у нашей компании в комплексе. Например, акриловые краски отлично подойдут для покраски любого рода объектов.

НАЗНАЧЕНИЕ НАШЕГО ПРОДУКТА:

1.Для заполнения пустот и щелей в перегородках и стенах.

2.Для осуществления грунтовки поверхностей стяжки.

3.Для гидроизоляции колодцев.

Свойства продукта:

Жидкое стекло является современным материалом, который в последние годы стал совершенно незаменим в сфере строительства. Данный материал отличается рядом положительных качеств и используется активно в последнее время в химической промышленности. Одной из основных сфер его использования в строительной отрасли является гидроизоляция стен, полов, фундамента и т.д. Жидкое стекло, купив, также можно использовать в качестве связующего, склеивающего различные поверхности состава. Склеенные данным материалом картон, бумага, древесина обладают большей плотностью и огнестойкостью. Кроме того, материал является хорошим связующим звеном в жировой, мыловаренной, химической, машиностроительной промышленности. Для лучшей обработки древесины, к слову, можно воспользоваться антигрибком, который также поставляется «Владимирским КСМ».

Склеенные данным материалом картон, бумага, древесина обладают большей плотностью и огнестойкостью. Кроме того, материал является хорошим связующим звеном в жировой, мыловаренной, химической, машиностроительной промышленности. Для лучшей обработки древесины, к слову, можно воспользоваться антигрибком, который также поставляется «Владимирским КСМ».

Описание по ГОСТ 13078—81:

Жидкое стекло «МОНОМАХ» является воздушным вяжущим веществом, представляющим собой коллоидный раствор, приготовленным путем растворения стекловидных силикатов натрия (гранулята и глыбы). Цвет жидкого стекла — коричневый или желтый.

Вид упаковки: канистры 5, 10, 20 литров на выбор.

СПОСОБ ПРИМЕНЕНИЯ:

В зависимости от предназначения способ применения материала имеет свои особенности:

-При гидроизоляции необходимо ввести литр средства в 7-9 л. цементного раствора.

-Склеивание. Наносится тонким слоем на предварительно очищенные поверхности и плотно прижимается.

-Пропитка. Обрабатывать кистью с обеих сторон несколько раз с промежуточной сушкой (400 гр. средства в литр воды).

Обрабатывать кистью с обеих сторон несколько раз с промежуточной сушкой (400 гр. средства в литр воды).

МЕРЫ ПРЕДОСТОРОЖНОСТИ:

При попадании в глаза необходимо промыть водой. Хранить в закрытой плотно таре, в недоступном месте для детей. При замораживании не меняет своих свойств после оттаивания.

Гарантийный срок хранения — 12 месяцев со дня изготовления.

«Владимирский КСМ» предлагает жидкое стекло купить у нас, т.к. оно является пожаровзрывобезопасным и не токсичным. Вы можете ощутить все прелести сотрудничества с нами, купив у нас данный материал, отличающейся высокой степенью безопасности, по самой низкой цене.

Цена на продукцию указана в разделе «Прайс-лист». Кроме того, там вы можете ознакомиться с широким ассортиментом прочей продукции нашей компании и купить материалы, необходимые вам для строительства. Например, цены на клей ПВА являются на сегодняшний день весьма выгодными для покупателей. Оптовым же клиентам предоставляются всевозможные скидки, обеспечиваются особые условия доставки, предоставляется отсрочка платежей.

Жидкое стекло: что из него делают?

Слышала и знаю о существование обычного стекла, а вот область применения жидкого стекла для меня загадка.

Жидкое стекло не сильно отличается от привычного обычного стекла, но это касается химического состава, а отличия начинаются к качеству исходного сырья и технологии изготовления.

Ваша первая встреча с жидким стеклом произошла еще в средней школе- это всем известный силикатный клей для склеивания бумаги на уроках труда и других уроках.

Основу жидкого стекла составляют силикаты калия, натрия или лития.

Жидкое стекло: что из него делают?

Вы даже не представляете, насколько широким является область применения жидкого стекла.

Это бывает:

- обычный канцелярский силикатный клей;

- входит в состав различных строительных материалов:

а) различные грунтовки глубокого проникновения;

б) различные клеящие сухие смеси и растворы;

в) силикатные краски;

г) различные гидроизоляционные материалы;

д) изготавливается утеплитель- пеностекло;

е) антисептические пропитки от появления плесени и грибка;

Е) основной компонент при выполнении укрепления фундаментов по такой технологии, как силикатизация. Это такая технология, когда в районе проблемного фундамента бурятся скважины, в которые заливается жидкое стекло. Жидкое стекло очень качественно скрепляет проблемное место и предотвращает проседание грунта, а соответственно, и фундамента и всего здания в целом.

Это такая технология, когда в районе проблемного фундамента бурятся скважины, в которые заливается жидкое стекло. Жидкое стекло очень качественно скрепляет проблемное место и предотвращает проседание грунта, а соответственно, и фундамента и всего здания в целом.

И это еще не все области применения жидкого стекла. Для этого материала присуще очень высокая агдезия. Для подтверждения моих слов, можете нанести на стекло немного жидкого стекла (силикатного клея) и после его высыхания- попробуйте удалить его со стекла. Думаю, что у Вас это не получится (есть горький давний опыт- когда еще не было знака «Ученик» (в 1976 году), взяли лист бумаги с буквой «У» и приклеили на автомобильное стекло- остатки клея остались навсегда.

Клей силикатный — область применения, способы приготовления, инструкция по применению. Силикатный клей: что это такое, применение, свойства, состав

Название жидкое стекло Чаще используется в качестве силикатного клея. Это название более распространено среди потребителей. Википедия дает нам такое обозначение — водный щелочной раствор силикатов натрия Na 2 O (SiO 2) N и (или) калия K 2 O (SiO 2) N.

Википедия дает нам такое обозначение — водный щелочной раствор силикатов натрия Na 2 O (SiO 2) N и (или) калия K 2 O (SiO 2) N.

Несмотря на растущую популярность — грунтовки, шпаклевки, гидрофобизаторы и огнеупорных смесей, жидкое стекло сегодня занимает весомую долю на рынке.

На самом деле термином «жидкое стекло» называют силикатный клей, клейкие, водостойкие характеристики которого и способствуют популярности материала.

Состав, описание и свойства «Жидкого стекла» в строительстве

Для общего представления Необходимо знать, что жидкое стекло было изобретено в 1818 году. Это сделал немецкий ученый-минералог Ян Непомук фон Фукс. Химический процесс включал кремневую кислоту и различные щелочи. Классический состав жидкого стекла в принципе остался неизменным и за счет кремнеземсодержащих материалов и раствора гидроксида натрия.

Водная смесь силиката натрия способна растворяться в воде, образуя густую жидкость, а физико-химическая, механическая, изменяется при различных дозировках, эксплуатационные характеристики Строительные растворы. Отсюда и расширение области применения жидкого стекла.

Отсюда и расширение области применения жидкого стекла.

Важно помнить, что своими руками приготовленный раствор очень быстро схватывается и застывает, поэтому работать со строительными растворами с жидким стеклом рекомендуется специалистам с большим опытом работы. Но конечным результатом отделки является ее прочность и долговечность, которые стоят затраченных усилий.

Способы применения и алгоритмы выполнения строительных работ с жидким стеклом

Сфера использования жидкого стекла практически не ограничена, но основным потребителем является строительная отрасль — такой компонент незаменим в первую очередь для гидроизоляционных работ.

Как, где, когда и в каком количестве применяют жидкое стекло (силикатный клей) в строительстве и основные преимущества:

- , строительство мостовых сооружений: везде, где бетон контактирует с водой — смешанное растворимое стекло с водой в доля 0.4/1 – лучший грунтовочный материал. Но, последующую обработку (покраску/отделку) не проводят, так как жидкое стекло образует на поверхности пленку;

- Изначально в раствор цемента добавляется растворимое стекло в пропорции 8/1, и бетон будет устойчив к влаге;

- Огнеупорный цемент для кладки печей, каминов.

Состав: пескоцемент в соотношении 1/3, добавить около 20% от общей массы жидкого стекла, затем ввести воду;

Состав: пескоцемент в соотношении 1/3, добавить около 20% от общей массы жидкого стекла, затем ввести воду; - Производство отделочных материалов В промышленных условиях — огнеупорные пробки, гидропобикаторы, различные красящие и клеевые составы;

- Жидкое стекло — один из лучших антисептиков, введение его в бетон делает материал невосприимчивым к воздействию грибков, различных микроорганизмов;

- Изготовление карт — обработка швов и раструбов канализационных и водопроводных систем;

- Добавка жидкого стекла в краску делает лакокрасочное покрытие прочным, устойчивым ко всем видам атмосферных воздействий.

Важно:

При работе с жидким стеклом необходимо соблюдать обычные правила безопасности, материал экологически чистый, но работать с ним необходимо в перчатках и избегать прямого контакта с кожей.

Жидкое стекло — не только в составе строительных смесей

Силикатизация — наиболее эффективный и проверенный метод укрепления грунта, который широко применяется строительными компаниями. Градиентность основания – обычное явление, а в случаях неравномерной сортировки грунта нагнетательная инъекция усиливает, усиливает плавучесть песков.Для садоводства и огорода обработка колосьев деревьев жидким стеклом исключает болезни растений, являясь идеальным антисептиком и монолитным защитным покрытием на время.

Градиентность основания – обычное явление, а в случаях неравномерной сортировки грунта нагнетательная инъекция усиливает, усиливает плавучесть песков.Для садоводства и огорода обработка колосьев деревьев жидким стеклом исключает болезни растений, являясь идеальным антисептиком и монолитным защитным покрытием на время.

Что еще применяют силикатный клей (жидкое стекло)

- Светящееся стекло.

- Раствор хозяйственно-бытового копчения:

- удаление накипи и чистка посуды,

- защита металла от коррозии,

- избавление от пятен на одежде.

Жидкое стекло было и будет востребованным необходимым материалом для широкого спектра работ.

Жидкое стекло в разных сферах жизни

Ниже представлены фото столешниц из жидкого стекла.

В последнее время для пола используют жидкое стекло.Выглядит очень красиво и необычно. Несколько фото идей, как можно сделать пол из силикатного клея.

Как видите, жидкое стекло применяется на полу, для декорирования столов, столешниц и многого другого. Пробуйте, экспериментируйте.

В современном строительстве используется достаточно силикатный клей, проще говоря, жидкое стекло. По сути, это минеральный состав, который помимо строительной сферы широко применяется в народном хозяйстве и быту для склеивания материалов различной природы.В этой статье мы постараемся максимально рассказать о том, что такое канцелярский клей «Жидкое стекло», опишем особенности его производства и применения.

Как производится жидкое стекло?

Впервые канцелярский клей был изготовлен в Германии в 1818 году химиком и минологом Фоном Фуксом. На сегодняшний день этот материал производится по множеству технологий.

Наиболее распространенными из них являются:

- Трепал, диатомиты, грунты или другие разновидности кремнистого сырья помещают в специальные щелочные растворы, где они растворяются при нормальном давлении и относительно невысоких температурах.

- Соединения, содержащие кремний, обрабатывают концентрированным гидроксидом натрия. Выполняйте такую процедуру на специальном автоклаве.

- Песок кварцевый и сода плавятся для строительных работ.

Клей силикатный (жидкое стекло) продается в виде готового к применению раствора или в сухом виде, напоминает порошок, который нужно разводить водой в определенных пропорциях. К каждому составу прилагается инструкция, где четко расписано, что и в каких пропорциях разводить:

- В быту, конечно, лучше использовать уже готовый раствор.

- Предприятия промышленного строительства Чаще всего этот товар заказывают в сухом виде.

Важно! Основной показатель химического состава.

Этот клей представляет собой силикатный модуль, значение которого указывает на выход кремнезема в раствор. Кроме того, этот модуль описывает отношение оксида натрия или калия к оксиду кремния, содержащемуся в силикатном клее. Но учтите, что качество стекла по этому показателю не определяется.

Сухое стекло с естественной и повышенной температурой.Обычно производители, чтобы ускорить этот процесс, сушат готовые изделия при 375 градусах. Клей растворяется в воде полностью, осадка и частиц нет. Если добавить в раствор кетоны, солевые соединения, альдегиды, аммиачные, спиртовые вещества, то можно наблюдать посадочный эффект.

Важно! Этот материал несовместим с органическими соединениями, исключение составляют только сахар, спирт, мочевина.

Основные характеристики клея канцелярского

В состав растворов этого жидкого состава входят различные высокомерные формы, простейшие ортосиликаты из разряда мономеров.Ключевыми характеристиками этой композиции можно назвать следующие.

Полимеризация

Степень полимеризации силикатного клея не имеет постоянной величины, она постоянно меняется под влиянием колебаний соотношения кремнекислоты и щелочи. Кроме того, этот показатель зависит от концентрации, характеризующей основное вещество.

Вискоза

Это важнейший показатель качества жидкого стекла. Это значение уменьшается с повышением температуры именно на уровне, на котором изготовлен материал.С увеличением концентрации раствора повышается его вязкость. Величина этой величины определяется с помощью специального прибора – вискозиметра.

Важно! Она также может увеличиться, если добавить в стакан хорошо растворимую соль.

Плотность

Этот показатель измеряется обычным аэрометром. Он достоверно указывает на реальную густоту состава, даже если клея для анализа слишком мало. Измерьте эту величину при колебаниях, даже самых незначительных, соотношений кремнекислотной и щелочной составляющей стекла.

Точка варки

Находится в прямой зависимости от вяжущих свойств клея, то есть от температуры разведения, колеблется от 760 до 870 градусов.

PH

Этот показатель нельзя сильно изменить. Если добавить 10-100 частей воды, уровень pH изменится не более чем на единицу, то есть станет равным 10-12. Выдерживание клея происходит при температуре от минус 2 до плюс 10 градусов. При разбавлении возвращается в исходное состояние, но свойства остаются неизменными.

Важно! Хранить канцелярский клей (жидкое стекло) НЕ при отрицательных температурах, иначе на его поверхности могут образоваться кристаллы. Даже после нагревания они не исчезают.

Применение жидкого стекла

Крупнейшими потребителями этого материала являются строительные предприятия. Чаще всего используется в бетоне:

- Несмотря на то, что отличается невысокой ценой, с его помощью можно значительно улучшить качество, эксплуатационные свойства бетона, гарантировать раствору высокую гидроизоляцию.

- Материал обладает высокими антибактериальными свойствами. Благодаря этому бетон, с которым его смешивают, никогда не покрывается грибком или плесенью. Все современные бассейны, конструкции, работающие с повышенной влажностью, бетонируются составами, содержащими силикатный клей.

Важно! Через стекло достаточно быстро, поэтому лучше не рисковать, не смешивать его с бетонным раствором перед началом работ.

Жидкое стекло при консервации зданий закачивается прямо в землю под основание конструкции.Это происходит двумя способами:

- Одновременным способом. Смесь формируется из жидкого стекла и специального отвердителя, после чего подается непосредственно под здание.

- Последовательный метод. Сначала впрыскивается стекло, только потом отвердитель.

Другие варианты:

- Очень распространена в строительстве пропитка дерева и штукатурки жидким стеклом.

- Разбавляют силикатную краску, обеспечивая отличную защиту металлических изделий от коррозии на 25-30 лет.

- Силикатный клей входит в состав современных плит ДСП. Эта пропитка делает любое деревянное изделие сильно устойчивым к сжатию.

Области применения силикатного клея

Пропитка силикатным раствором бетонных и оштукатуренных поверхностей обеспечивает высокий антисептический эффект. Любые покрытия становятся более устойчивыми к агрессивному влиянию внешних факторов – повышенной влажности и дымовых газов. Теперь понятно, почему клей «Жидкое стекло» так популярен во многих сферах.Применение данного состава придает покрытиям дополнительные свойства:

- Высокий уровень твердости.

- Прочность на истирание.

- Способность перекрывать различные трещины и неровности, появляющиеся в штукатурке или бетоне.

Кроме того, в производстве используется другое жидкое стекло.

Силикатный клей

Клей силикатный

, который чаще называют жидким стеклом, представляет собой минеральное соединение, широко применяемое в быту и народном хозяйстве для соединения (склеивания) различных материалов. Вязкое текучее вещество известно человечеству почти 2 сотни лет, и все это время успешно применяется во многих целях.

Вязкое текучее вещество известно человечеству почти 2 сотни лет, и все это время успешно применяется во многих целях.

История жидкого стекла

Впервые жидкое стекло было получено в Германии химиком Яном Непомуком фон Фуксом в 1818 году. Технология его производства оказалась довольно простой, а сырье – натуральным или искусственным – дешевым и распространенным.

Стекло жидкое — водно-щелочной раствор полисиликатов натрия Na2O(SiO2)N, калия K2O(SiO2)n или лития Li2O(SiO2)N.Необходимый композиционный элемент Жидкое стекло, из которого сам клей и сам клей представляют собой силикаты — вещества, в состав которых входит кремнезем SiO2. Месторождения природных силикатов существуют повсеместно, способы производства не отличаются сложностью, а обширная сфера применения делает силикатный клей одним из самых доступных.

Способы получения

Существует несколько технологий изготовления жидкого стекла. Возможен обжиг (плавление) смеси кварцевого песка и пищевой соды в специальной емкости. Применяют также воздействие на сырье, содержащее кремнезем, насыщенными растворами едкого натра, калия или едкого лития. При этом обязательным условием является поддержание температуры кипения конкретного раствора щелочи.

Применяют также воздействие на сырье, содержащее кремнезем, насыщенными растворами едкого натра, калия или едкого лития. При этом обязательным условием является поддержание температуры кипения конкретного раствора щелочи.

Адгезионная способность жидкого стекла связана с физическим свойством силикатов — хорошей адгезией практически к любым поверхностям. Адгезия основана на твердой физике. На внешней поверхности твердые объекты молекулы слабее, чем внутри. При нанесении на такие поверхности силикатной адгезии между ними возникает молекулярное притяжение.Содержащаяся в клее жидкость адсорбируется на соединяемых поверхностях, в результате чего повышается вязкость и плотность клеевого шва. Смещается равновесие поверхностных частиц, модифицируются цепи кремниевой кислоты, идет процесс поликонденсации и формируется устойчивый адгезионный шов.

Клей в промышленности и быту

Клей силикатный

применяется во многих отраслях народного хозяйства. Но одним из самых простых и распространенных направлений долгое время было использование именно в качестве бумажного соединителя. С детства у всех есть знакомый жидкий прозрачный клей в пластиковых бутылках есть не что иное, как канцелярский силикатный клей. Правильная консистенция и аккуратное нанесение жидкого стекла позволяли склеивать различные виды бумаги и картона. Однако было обнаружено, что со временем линия клеевого шва желтеет, а само соединение становится непрочным. Поэтому, хотя силикатный клей и используется сейчас в делопроизводстве, его применение более ограничено, чем раньше.

С детства у всех есть знакомый жидкий прозрачный клей в пластиковых бутылках есть не что иное, как канцелярский силикатный клей. Правильная консистенция и аккуратное нанесение жидкого стекла позволяли склеивать различные виды бумаги и картона. Однако было обнаружено, что со временем линия клеевого шва желтеет, а само соединение становится непрочным. Поэтому, хотя силикатный клей и используется сейчас в делопроизводстве, его применение более ограничено, чем раньше.

Одним из крупнейших применений жидкого стекла является строительство.Solikate Solikate Mix with Inorganic Waste различных производств Дает высокопрочный недорогой материал, который используется при возведении основных конструкций зданий. В качестве отходов используются шлаки черной и цветной металлургии, а также ненужные продукты перерабатывающих предприятий. Используют Асоль и ТЭЦ и ТЭЦ и ТЭЦ и непригодный грунт. Неоспоримым преимуществом бетона, произведенного таким способом, является то, что для его производства требуется гораздо меньше затрат электроэнергии, что приносит явный экономический эффект. Solikat Sodium также используется для производства строительных панелей и легкой керамики.

Solikat Sodium также используется для производства строительных панелей и легкой керамики.

Немного о свойствах

Вспененное жидкое стекло очень плохо нагревается. Это качество активно используется для получения специальных теплосберегающих материалов. Теплоизоляторы на основе силиката натрия используются как в промышленных устройствах, так и в штучных теплоизоляционных изделиях. Пачки, стебли хлопчатника, жим лежа, применяемые в качестве наполнителя для силикатного раствора сахарного тростника, а также щепа и опилки.Также это может быть железнодорожный шлак и кварцевый песок. Силиконовая теплоизоляция выдерживает температурные нагрузки до 1300°С и многократные перепады при нагреве и охлаждении.

Клей силикатный

применяют в металлургии при изготовлении напыления для сварочных электродов, а также в качестве связующего при производстве литейных форм и стержней. Жидкое стекло используется в машиностроении — для тонкого соединения деталей, в производстве целлюлозы, бумаги и текстиля. Силикат натрия является необходимым компонентом многих процессов черной металлургии, литейного производства и химической промышленности.

Силикат натрия является необходимым компонентом многих процессов черной металлургии, литейного производства и химической промышленности.

Особое внимание уделяется прочностным характеристикам силикатного клея. В химическом производстве при работе с агрессивными продуктами жидкое стекло является незаменимым кислотостойким покрытием. Силикатный клей также входит в состав стирального порошка. Соликат натрия, введенный в целлюлозу, придает бумаге аромат и дополнительную твердость.

Силикатный клей

играет большую роль в обеспечении пожарной безопасности. В строительстве многих сооружений используются не только негорючие материалы, подобные камню, бетону и металлу, но и исключительно пожароопасные элементы, такие как дерево, пластик и синтетика.Для гарантии безопасности жилья и рабочего места их покрывают специальным антипиреновым веществом на основе жидкого стекла. Кроме того, огнеупорные штукатурки и макаронные изделия обладают водостойкими и антикоррозионными свойствами.

Часто силикатный клей используют в крупных и мелких ремонтных работах. Так, жидкое стекло входит в состав кислотоупорных, стойких к повышенному давлению и нагреву известняковых и цементно-песчаных растворов. Также является основным составляющим элементом влагостойких герметизирующих карт и силикатных фасадных красок.Силикатный клей применяется для защиты оснований сооружений от воздействия грунтовых вод, применяется при гидроизоляции бассейнов, защите от влаги полов, стен и перекрытий подвала. Жидкое стекло при взаимодействии с феррохромовым шлаком и золой продлевает срок службы грунтовых дорог.

Подведем итоги

Клей силикатный

– необычный состав, применяемый в различных областях производства. Созданный для склеивания бумаги и картона, он позже стал использоваться в составе различных клеевых смесей и плавки.Составы на основе силикатного клея отличаются высокой термостойкостью, являются теплоизоляторами и не подвержены воздействию органических вредителей (гниль, плесень, насекомые)

К недостаткам жидкого стекла можно отнести его сильнощелочную реакцию, которая может вызвать ожог при неосторожном обращении. Однако полезные свойства силикатного клея обеспечивают его востребованность в современном производстве.

Однако полезные свойства силикатного клея обеспечивают его востребованность в современном производстве.

Клей глиняный Вещество «минерального» происхождения, состоящее из водного раствора полисиликатов натрия (в некоторых случаях может быть использован калий).

Нашел свое активное применение при выполнении различных видов работ, связанных со склеиванием изделий из бумаги или картона. Однако важно учитывать тот факт, что со временем образовавшийся клеевой шов изменит цвет, а также станет более хрупким, в результате чего силикатный клей для обработки бумаги используется только в быту. В некоторых случаях это вещество может быть использовано в качестве одного из основных компонентов клеевых составов или губ, предназначенных для проведения работ по обработке древесины.Однако при его использовании важно помнить, что если в закрытой банке он остается устойчивым и не теряет своих потребительских свойств, то на открытом воздухе быстро портится и твердеет.

Кроме того, силикатный клей имеет сильно шерстяную реакцию, а значит использовать его нужно максимально, избегая попадания в глаза, в связи с высокой вероятностью получения болезненных ожогов.

Применение силикатного клея в промышленности и быту

Это соединение было распространено во многих областях человеческой деятельности.Его используют в делопроизводстве, в строительной сфере, так как он недорогой и обладает высокой прочностью, что позволяет возводить основные конструкции зданий. Часто силикатный клей или так называемое жидкое стекло , используется при производстве различных строительных панелей и самой разнообразной легкой керамики.

Благодаря высокому уровню пожарной безопасности этот материал получил активное распространение в качестве одного из основных компонентов пропиток и добавок. Смесь, в состав которой входит жидкое стекло, активно используется при производстве таких материалов, как штукатурка, шпаклевка и многих других, способных придать обработанным поверхностям поверхностные антикоррозионные свойства.Кроме того, такие составы могут защитить гидроизоляцию полов, подвалов и колодцев от воздействия высокой температуры воздуха. окружающий. А при добавлении силикатного клея в цементный раствор позволяет добиться отличных прочностных и теплоизоляционных характеристик.

окружающий. А при добавлении силикатного клея в цементный раствор позволяет добиться отличных прочностных и теплоизоляционных характеристик.

Характеристики жидкого стекла были настолько популярны в строительной отрасли, что сделали его незаменимым и при производстве лакокрасочных материалов, которые особенно активно используются для обустройства помещений с большой проходимостью людей, театральных штор и т.д.Уникальные связующие свойства этого материала сделали его незаменимым и во многих других отраслях народного хозяйства, поэтому его часто используют для соединения стеклянных или металлических изделий, как в жилых домах, так и в производственных условиях.

На основе жидкого стекла сегодня» налажено производство канцелярского силикатного клея. Что касается химической промышленности, то здесь этот материал активно используется при производстве силикагеля, метасиликата натрия, силиката свинца и др.

Клей силикатный

применяется в различных сферах. Без него сложно обойтись в строительстве, материал пригодится для гидроизоляции. Кроме того, он используется в процессе производства кислотостойких, жаростойких и водонепроницаемых бетонов.

Кроме того, он используется в процессе производства кислотостойких, жаростойких и водонепроницаемых бетонов.

Применение силикатного клея в качестве добавки к строительным материалам позволяет повысить их прочность, атмосферостойкость, износостойкость и огнеупорность. Силикатный клей (калиевый используется для пропитки тканей и деревянных изделий, что позволяет придать им большую плотность и огнестойкость.

Инструмент можно использовать в качестве защиты при ранениях или обрезке деревьев. С его помощью производят грунтование кирпичных, деревянных, бетонных, оштукатуренных поверхностей, а также резервуаров. Силикатный клей пригодится для склеивания изделий из бумаги, дерева, стекла, картона, кожи, ткани и фарфора. Кроме того, можно клеить на любые поверхности линолеум и облицовочную плитку.

Клей силикатный может использоваться как самостоятельный продукт, так и в сочетании с различными материалами. Может использоваться как чистящее и моющее средство.Клеевой состав Применяется в бумажной, текстильной, химической, жировой и мыловаренной промышленности. Является отличным экологически чистым антисептиком, предотвращает образование грибков, гнили и плесени.

Является отличным экологически чистым антисептиком, предотвращает образование грибков, гнили и плесени.

Перед нанесением клея Монтаж необходимо перемешать, рекомендуется подготовить к работе кисть, валик и кисть. Перед нанесением поверхность необходимо очистить от различных загрязнений, деревянные материалы лучше зачистить наждачной бумагой. В процессе работы на соединяемые поверхности наносится силикатный клей, которые затем прижимаются друг к другу.

При использовании грунтовки для обработки поверхностей жидкое стекло смешивают в одинаковых пропорциях. Для создания гидроизоляции бетонных колодцев их стенки обрабатывают силикатным клеем, а затем покрывают раствором, приготовленным из жидкого стекла, песка и цемента (в равных пропорциях).

Для изготовления водостойкой штукатурки смесь песка и цемента (2,5 к 1) с 15-процентным раствором силикатного клея смешивают. Этот же состав используется для ремонта и кладки наружных частей печей, дымоходов и каминов.

Для гидроизоляции подвалов, перекрытий, полов, стен, устройств бассейнов берут силикатный клей и соединяют с 10 частями бетонного раствора.

В качестве обычных работ по оклейке клеевой материал берется из расчета 200 — 400 грамм на квадратный метр.

Для очистки посуды, сковороды, кастрюли и других предметов необходимо приготовить раствор жидкого стекла с водой в соотношении 1 к 25. После этого посуду следует прокипятить в этом составе.

Силикатный клей применяют также для ремонта аквариумов и склейки стекол, их пропитывают известью строительные материалы, бетонные, деревянные и цементные изделия, что повышает их прочность. С помощью клеевых производств удаляются жировые и масляные пятна с одежды.

Разбавление жидкого стекла водой. Применение жидкого стекла для различных типов поверхностей

Современный строительный рынок пополнился новым высокотехнологичным продуктом – защитным покрытием на основе жидкого стекла.Производители этого «волшебного» продукта относят его к нанотехнологиям, хотя люди знают о нем уже более полутора веков. Использование жидкого стекла и эксперименты с ним по выявлению его уникальных свойств начались относительно недавно. На сегодняшний день сделано много открытий по применению жидкого стекла для гидроизоляции и не только.

Использование жидкого стекла и эксперименты с ним по выявлению его уникальных свойств начались относительно недавно. На сегодняшний день сделано много открытий по применению жидкого стекла для гидроизоляции и не только.

ЖС и его виды

Эта инновационная новинка представляет собой комплекс водно-щелочных растворов силикатов натрия и калия с диоксидом кремния, который лег в основу разделения жидкого стекла на виды: натриевое, калиевое, литиевое и четвертичное аммониевое.Комбинация этих компонентов в сочетании с водой или спиртом способствует образованию тонкой защитной пленки на поверхности, нуждающейся в обработке. Пленка защищает поверхность от загрязнений, не дает размножаться вредоносным бактериям, обладает водоотталкивающим эффектом , защищает от воздействия ультрафиолетовых лучей, перепадов температур, а главное — не препятствует проникновению воздуха и дает возможность «дышит» обработанная поверхность.

В сочетании с раствором казеина натрия склеивают керамику, стекло, фарфор, фанеру и деревянные доски. Щелочной состав раствора используется при изготовлении отбеливателей. Пропитка ткани, картона и бумаги водным составом силиката натрия придает обрабатываемым материалам качества прочности и огнеупорности.

Эти уникальные свойства жидкого натрия используются в домах культуры для пожарных костюмов, экранов и занавесок на сценах и окнах. Раствором силиката натрия очищают канализационные системы, ремонтируют и гидроизолируют колодцы.

Калийное стекло также обладает стойкостью к атмосферным воздействиям и кислотам, отличается от натриевого раствора отсутствием бликов на обрабатываемой поверхности, что заслужило признание в малярных работах. Силикат калия применяют в производстве силикатных красок, электродов, применяемых в сварочных аппаратах и при монтаже гидроизоляции.

Наша промышленность специализируется на производстве натриевых жидких стекол , производит калий в меньших количествах и в опытных партиях производит литиевое жидкое стекло и четвертичное аммонийное стекло.

Жидкое стекло получают путем тонкого измельчения кварцевого песка с добавлением соды и хорошего обжига в специальной печи. Полученное стекло измельчают и растворяют в воде. Современный рынок предлагает его в готовом виде и в виде сухого порошка, соответствующего ГОСТу.

Жидкое стекло применяется в различных сферах деятельности:

- При получении кислотоупорного вида цементно-бетонных смесей.

- В текстильной промышленности для пропитки тканей.

- При производстве картона.

- Для укрепления неустойчивых грунтов .

- При очистке растительных и машинных масел.

- С помощью ЖС склеивают целлюлозу, бумагу, дерево и металл.

- Подготовка огнезащитных красок и покрытий для деревянных поверхностей.

- В химической промышленности (при получении белой сажи, цеопитов, силиката свинца).

- На основе жидкого стекла готовят добавки, присадки и пропитки для строительных целей, его добавляют в штукатурки и шпаклевки, пасты для защиты поверхностей от коррозии, грибков и плесени.

- В средствах для чистки и мытья кухонной утвари.

- При изготовлении мыла.

- В производстве канцелярских и универсальных клеев.

- В бассейнах, банях, саунах.

- Для гидроизоляции жидким стеклом в индивидуальных зданиях.

- При выравнивании стыков водопроводных труб, удалении старых лакокрасочных покрытий.

- Для пропитки потолков, стен, цоколей и фундаментов.

- ЖС используются при изготовлении медицинских имплантатов и перевязочных материалов.

- В сельском хозяйстве (семена, обработанные ЖС, приобретают хороший иммунитет, противостоят микробам и вредному действию бактерий, дают быструю всхожесть и хорошие урожаи).

Жидкое стекло. Применение в строительстве

Сегодня невозможно представить строительство без участия жидкого стекла. Гидроизоляция, грунтование стяжки – эти работы проводятся повсеместно. Раствор с ЖС используют для заполнения трещин и пустот в стенах, проведения наружных работ, гидроизоляции колодцев, покрытия чердачных и подвальных помещений, изготовления электродов для сварочных аппаратов.

Работать с ЖС нужно аккуратно. , чтобы он не попал в глаза, в противном случае их необходимо тщательно промыть проточной водой и при необходимости обратиться за помощью к офтальмологу.

В чем уникальность свойств жидкого стекла?

- Экологически чистый.

- Нет токсичности.

- В качестве природного антиоксиданта.

- .

- В защите от ультрафиолетового излучения.

- С грязеотталкивающим эффектом.

- В свойствах гидроизоляции.

Доступны компоненты связующего

Применение ЖС в быту

В быту ЖС применяют для отбеливания тканей и удаления жирных пятен, склеивания разбитых ваз и стаканов, для склеивания страз, бисера, для создания декупажа. Жидкое стекло наносят валиком , кистями или кистями на склеиваемую поверхность, аккуратно прижимают детали предмета, дают время полностью высохнуть.

В результате получается качественный предмет.Аквариумы и хрусталь, фоторамки, декоративные элементы для оформления интерьера оклеиваются жидким стеклом. Водный раствор стекла используют хозяйки для чистки кастрюль и сковородок. При строительстве бассейна недостаточно выложить стены и оштукатурить их. Такой строительный объект будет подвержен протечкам. Необходимо сделать гидроизоляцию жидким стеклом.

Водный раствор стекла используют хозяйки для чистки кастрюль и сковородок. При строительстве бассейна недостаточно выложить стены и оштукатурить их. Такой строительный объект будет подвержен протечкам. Необходимо сделать гидроизоляцию жидким стеклом.

Отличный вариант для внутренних отделочных работ – плитка, покрытая хрустальной глазурью, разная по цвету и форме.Для получения глазури требуется большая масса фритты (каленого жидкого стекла). Для получения красивого вида глазурь используется в сочетании с различными изображениями, затем подвергается декорированию и обжигу, для чего используются щелевые роликовые печи.

Глазурь представляет собой стекловидное покрытие на поверхности керамического изделия. Изготавливается прозрачным, непрозрачным, цветным и бесцветным, блестящим или матовым. Колонны загородных коттеджей и домов украшены глазурованной плиткой. Используется с отдельными вставками, из него выкладываются бордюры.Стены отделаны плиткой, придающей им шикарный дорогой вид, ею обустраивают стены санузла, кухни и прихожей. Для наружных работ используется пластиковая глазурь.

Для наружных работ используется пластиковая глазурь.

Преимущества и недостатки жидкого стекла

Все вышеперечисленные свойства жидкого стекла характеризуют его с положительной стороны. К плюсам можно отнести длительный срок службы , отличную адгезию к поверхности, высокую плотность, простоту использования, простоту использования, доступную цену, возможность защиты поверхностей от химических и механических воздействий и гидроизоляцию.

Недостатком ЖС является наличие большого количества щелочей, которые вредны для кожи рук. Работа с ним требует перчаток, защитной одежды и обуви. Большим недостатком является быстрое схватывание раствора, который застывает в течение 20 минут и приходит в негодность.

Жидкое стекло

сегодня производят многие химические предприятия России, поэтому приобрести его не составит труда. Достаточно низкие цены на этот товар (менее 20 рублей за килограмм) позволяют пользоваться им широкому кругу покупателей с разным достатком. На прилавках строительных рынков можно найти грунтовку на основе ЖС, различные клеи, материал для гидроизоляции, готовый огнеупорный раствор. Чистый раствор жидкого стекла используется редко. Обычно строители используют его для приготовления смесей по своим рецептам и пропорциям, чаще всего для гидроизоляции фундамента и стен.

На прилавках строительных рынков можно найти грунтовку на основе ЖС, различные клеи, материал для гидроизоляции, готовый огнеупорный раствор. Чистый раствор жидкого стекла используется редко. Обычно строители используют его для приготовления смесей по своим рецептам и пропорциям, чаще всего для гидроизоляции фундамента и стен.