Заточной станок самодельный: Заточной станок своими руками: фото и описание

- Заточной станок своими руками: фото и описание

- Заточный станок своими руками | Строительный портал

- Заточной станок — разные конструкции.

- Заточной станок с двигателем от стиральной машинки своими руками

- Мощный заточной станок (наждак) своими руками

- Как собрать точильный станок своими руками для ножей

- Заточной станок своими руками для заточки ножей средней сложности

- 10 повседневных предметов, которые можно использовать для заточки ножа

- 10 Самодельное приспособление для заточки ножей, которое можно легко сделать своими руками

- 1. Приспособление для заточки ножей своими руками

- 2. Приспособление для заточки ножей ручной работы

- 3. Прямоугольный приспособление для заточки ножей своими руками

- 4.Приспособление для заточки ножей DIY и системы

- 5. Самодельное приспособление для заточки ножей своими руками

- 6. Приспособление для заточки ножей с направляющими своими руками

- 7. Приспособление для заточки ножей своими руками

- 8. Приспособление для заточки ножей QuickFix DIY

- 9.Самодельное «страшное» приспособление для заточки

- 10.Супер острый DIY приспособление для заточки ножей

- Заключение

- Создайте самодельную точилку для ножей — сделай сам

- 19 Самодельные шаблоны приспособлений для заточки ножей, которые можно легко сделать своими руками

- 1. Как собрать приспособление для заточки ножей своими руками

- 2.Изготовление приспособления для заточки ножей

- 3. Приспособление для заточки ножей

- 4. Приспособление для легкой заточки ножей

- 5. Как собрать собственное приспособление для заточки ножей

- 6. Как сделать систему заточки ножей своими руками

- 7.Простое, но эффективное приспособление для заточки ножей

- 8. Самодельное приспособление для заточки ножей, ножниц и долот

- 9. Создание приспособления для заточки ножей

- 10.Изготовление приспособления для заточки строгального / фуговального ножа

- 11.Создание приспособления для заточки ножей своими руками

- 12.

- 13. Приспособление для заточки ножей — второе поколение

- 14. Приспособление для заточки ножей строгального / фуговального станка

- 15.

- 16. Самодельное приспособление для регулировки ножа

- 17. Приспособление для заточки строгального ножа

- 18. Приспособление для заточки ножей

- 19. Самодельное приспособление для заточки ножей

- Множество отличных планов, которые покажут вам, что делать

- Информационный центр изготовителя ножей своими руками: круг для заточки ножей своими руками

- Как точить карандаш карманным ножом

- Превратите старый бальзам для губ в симпатичную точилку для карандашей с арбузом

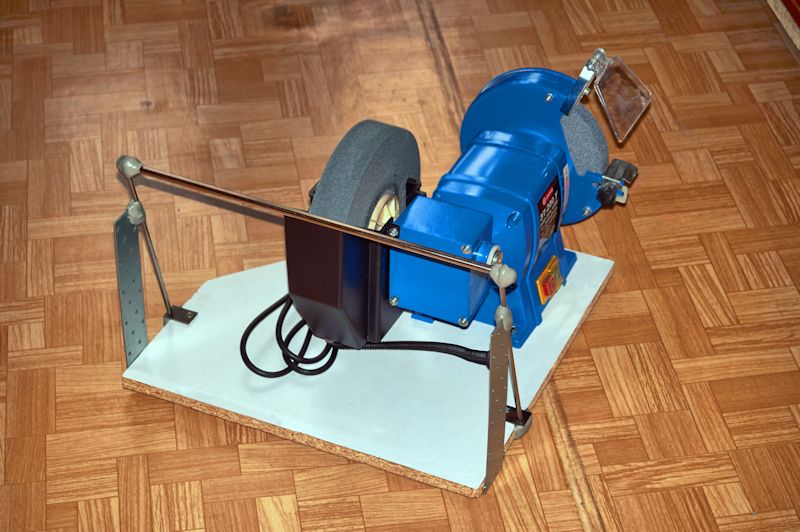

Заточной станок своими руками: фото и описание

Самодельный заточной станок сделанный своими руками, фото и описание.

Понадобился станок для заточки инструмента, о покупке речи быть не могло, надобность очень высокая. Немного поразмыслив, решил сделать самодельный станок из подручных материалов, что были у меня в гараже. За основу решил использовать запчасти от китайского настольного сверлильного станка.

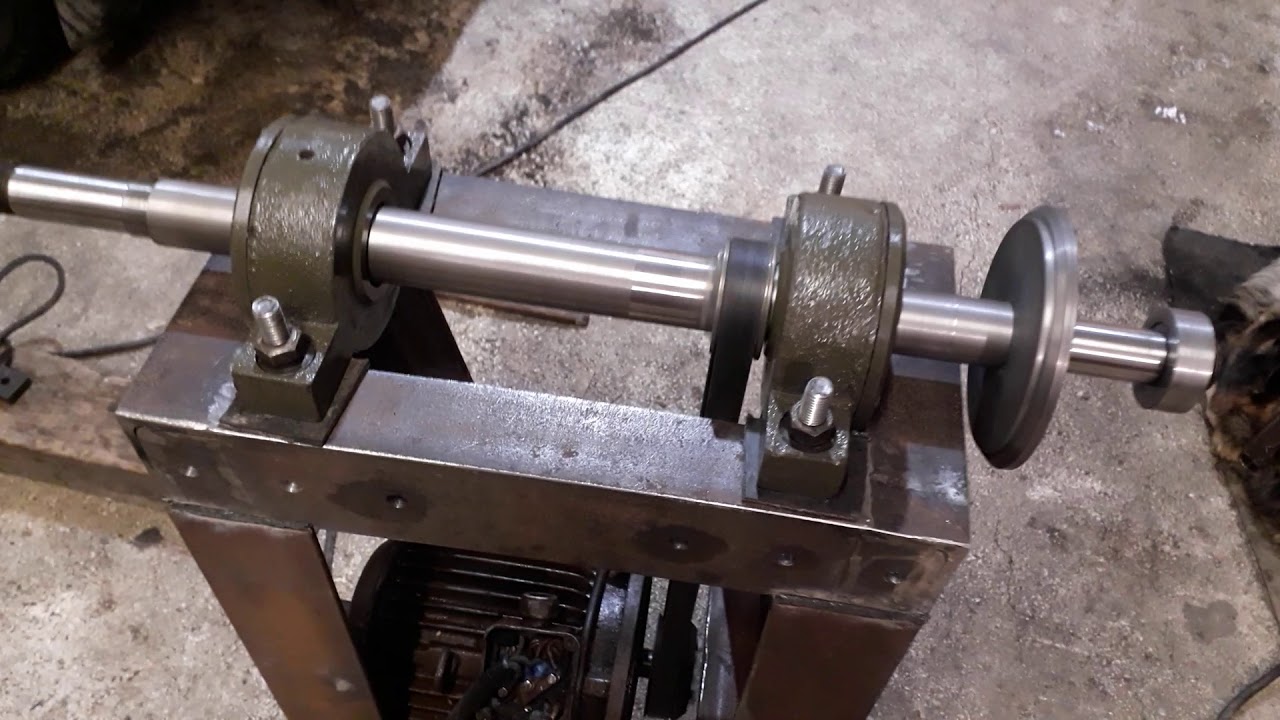

На этом станке установлен электродвигатель 350 Вт, 1400 об/мин. Корпус из чугуна. Есть куда и что крепить. Когда разобрал, обнаружил, что вал шкива крепится на 2-х 203 подшипниках, выдвижная пиноль диаметром 40 мм, что соответствует 203 подш. К тому же, где то в середине корпуса имеется перемычка с отверстием 40 мм.

Штатный вал и выдвижная пиноль, были удалены и на их место установил новый вал. Вал диаметром — 17 мм и по опорам через втулки 4 подшипника. Радиальное биение отсутствует, осевое — 10-20мк при нагрузке 10-15 кг.

Приступил к изготовлению.

Узел подачи, винт М40 х 1 в который запрессован подшипник. Вал проточен под посадку в этот же подшипник и фиксируется с помощью разжимного кольца с другой стороны подшипника (как шрус на ВАЗ2108). Шаг резьбы больше делать не следует т.к. при точной заточке и на этом шаге поворачивать винт приходится на 1/10 оборота.

На фото, винт сверху, это ограничитель подачи на круг.

Заточил резечки из твердосплава и быстрореза, и большие для 1А62 и маленькие для ТВ4. Особо понравилось затачивать резьбовые, угол выставлять. Пробное нарезание резьбы привело в неописуемый восторг. Резьба чистенькая. Токарный станочек раньше и визжал, и трясся, качество не ахти какое было, а теперь просто шепчет, поверхность ровненькая.

В общем я счастлив. Алмаз пока не ставил. Под микроскопом кромка ровная, но видны маленькие сколы. Алмаз надеюсь исправит. Следующий этап, приблуды делать буду для заточки сверл, фрез и пр.

Алмаз надеюсь исправит. Следующий этап, приблуды делать буду для заточки сверл, фрез и пр.

Скорость за счет шкивов около 3000 об/мин. А на малых оборотах очень удобно круг править. Ремень перебрасывать 5 сек.

Автор самоделки: Анатолий.

Заточный станок своими руками | Строительный портал

Наличие заточного станка дома, решает множество проблем с заточкой металлического оборудования, но, увы, стоимость такого станка довольно высока. О том, как сконструировать самодельный заточной станок рассмотрим далее.

Оглавление:

- Функциональные особенности работы и устройство заточного станка

- Преимущества и сфера использования заточного станка

- Основные виды заточных станков

- Универсальный заточный станок своими руками

- Заточный станок для сверл своими руками

- Заточный станок для ножей: инструкция по изготовлению

Функциональные особенности работы и устройство заточного станка

С целью затачивания разнообразных изделий стального характера используется заточный станок. Данный агрегат состоит из станины, к которой прикреплен электрический двигатель. Крепление двигателя осуществляется со сдвигом оси на 1,5°. К валу двигателя прикреплен узел с устройством, осуществляющим шлифовку. Если перемещать узел вручную, то возможно осуществление заточки детали в горизонтальном и вертикальном направлении.

Данный агрегат состоит из станины, к которой прикреплен электрический двигатель. Крепление двигателя осуществляется со сдвигом оси на 1,5°. К валу двигателя прикреплен узел с устройством, осуществляющим шлифовку. Если перемещать узел вручную, то возможно осуществление заточки детали в горизонтальном и вертикальном направлении.

Направляющая, которая располагается на двух колонных частях, осуществляет горизонтальную подачу. Она движется благодаря наличию передачи червячного типа, которая располагается на станине. На конечной части червячного вала крепится устройство лимба, выполняющего непосредственное движение шлифовального круга.

Продольную подачу следует выполнять вручную, посредством перемещения детали, поддающейся заточке. Оправка — это еще одна деталь заточного станка, которая крепится на стойки. Фиксация узлового держателя происходит благодаря наличию зажимов-винтов.

Держатель содержит рукоятку, которая позволяет детали проходить по станку. Для осуществления круговой заточки детали, имеется отверстие, к которому прикрепляется приставка, позволяющая затачивать ножи. На удерживающем устройстве располагается компонент подручного типа, при помощи которого происходит заточка инструмента.

На удерживающем устройстве располагается компонент подручного типа, при помощи которого происходит заточка инструмента.

В соотношении с типом работы, которая выполняется на заточном станке, есть несколько принципиальных различий в способе заточки инструментов. Выделяют:

- заточку с применением удерживающего устройства;

- радиусный вариант заточки с приставкой;

- заточку с подручником.

Первый вариант, позволяет обрабатывать абсолютно плоское полотно, с наличием прямой кромки. Он включает наличие:

- рубанка ручного типа,

- фуганки,

- металлических пластин фуганки,

- рубил,

- долот.

Перед началом работы следует обратить внимание на расположение ползуна. Он должен быть установлен в крайнем левом положении. Далее происходит закрепление детали при помощи скобы в виде буквы П, фиксации и зажимных винтов. Кромка, которая снимает фаску, должна располагаться параллельно по отношению к рабочему концу шлифовального круга. Промежуток между этими деталями должен составлять 0,1-0,2 см.

Кромка, которая снимает фаску, должна располагаться параллельно по отношению к рабочему концу шлифовального круга. Промежуток между этими деталями должен составлять 0,1-0,2 см.

Затем следует включение устройства и произведение заточки. Человек, который работает с деталью, должен обеспечить ее легкое соприкасание с шлифовальным кругом. При этом левая рука отвечает за вращение поперечной передачи, а правая — продольно перемещает деталь. Перемещение детали происходит исключительно по рабочей конечной части круга для шлифовки.

Во время заточки радиусного типа используется деталь приставки, позволяющая обеспечить получение неординарной заточки на инструменте с наличием кромок режущего типа.

Если заточка производится с помощью приставки, то происходит отсоединение скоб прижима и винтов фиксации. Ось приставки устанавливается на центр станка и затем фиксируется винтом зажима.

Если вращение приставки происходит легко, значит она установлена правильно. Далее нужно зафиксировать держатель и переместить ползун к середине шлифовального станка.

Преимущества и сфера использования заточного станка

Заточные станки электромеханического типа обладают большим количеством преимуществ, по сравнению с устройствами ручного типа:

1. Возможность осуществлять множество операций по заточке различного инструмента самостоятельно, без привлечения специалиста.

2. Длительный срок эксплуатации позволяет использовать заточный станок на протяжении 10-15 лет.

3. Механизация процесса заточки позволяет сэкономить время и делает этот процесс более легким.

4. Простота использования заточного станка позволяет выполнять разнообразные операции по заточке и шлифовке металлических деталей даже непрофессионалу.

5. Еще одним достоинством данного устройства является возможность его самостоятельного изготовления: это позволит значительно сэкономить на покупке этого устройства.

6. Заточные станки универсального типа отличаются высокой производительностью и эффективностью работы.

Существуют заточные станки, которые способны затачивать только один инструмент, и универсальные заточные станки — которые подходят для заточки практически любого оборудования.

Заточные станки способны заточить нож, бензопилу, сверла, фрезы, долбняки, резцы, протяжки. Также они проводят внутреннее и наружное шлифование металлической поверхности.

Заточка любого инструмента требуется практически в любом месте, а потому сфера использования заточного станка довольно широкая. Их используют, как в частной сфере, в гаражах, на СТО, в мастерских и в крупных промышленных установках.

Основные виды заточных станков

В соответствии со способом и предметом заточки выделяют станки:

- универсального типа,

- специализированного типа.

Универсальный заточный станок позволяет обрабатывать детали, разных видов. Они имеют в комплектации обычные и специальные приспособления, которые закрепляют и фиксируют разнообразные инструменты. Такие станки способны шлифовать: развертки, фасонные резцы, фрезы, сверла, плашки и т.д.

Специализированный заточный станок, отличается от универсального, способностью затачивать детали только одного вида. Они отличаются высокой производительностью, так как не требуют постоянной замены конструктивных элементов. Специализированные станки характеризуются более точным качеством обработки деталей. Такие станки используют на предприятиях, которые вытачивают детали или запчасти или в том случае, когда заточка на универсальном станке является неточной.

Они отличаются высокой производительностью, так как не требуют постоянной замены конструктивных элементов. Специализированные станки характеризуются более точным качеством обработки деталей. Такие станки используют на предприятиях, которые вытачивают детали или запчасти или в том случае, когда заточка на универсальном станке является неточной.

Станки универсального типа отлично справляются с заточкой лезвиенного оборудования, такого как долбняки, фрезы и развертки. Они предоставляют возможность в обработке зуборезных головок, резцов или червячных фрез.

Специализированные заточные станки разделяют на станки:

- для бензопил,

- для сверл,

- для ножей и т.д.

Заточные станки для бензопил разделяются на два вида: электрические и ручные. Заточка на ручном станке предполагает точную заточку цепи. Есть возможность фиксации положения напильника, поэтому все зубья получаются острыми и имеют одинаковый размер.

В мастерских специализирующихся на заточке бензопил используют оборудование электрического типа. Оно включает точильный диск, который с помощью настройки точно обозначает угол для заточки.

Универсальный заточный станок своими руками

Для изготовления заточного станка потребуется электрический двигатель, мощность которого не превышает 1 кВт, два шкива, подшипники с валом.

Эти детали монтируются на станину, которую легче всего изготовить из стальных уголков.

Для подручника нужно соорудить поворотную планку, которая регулирует наклон детали по отношению к шлифовальному кругу.

В процессе заточки следует установить деталь так, чтобы она минимально соприкасалась с кругом. Постепенно подводите ее поближе.

Схема заточного станка основывается на правильности расчетов по установке шлифовального круга и подручника.

Рекомендации по изготовлению данного устройства:

1. С помощью защитного кожуха следует закрыть зазорный круг.

2. При работе со станком пользуйтесь защитными очками, чтобы обезопасить себя от попадания осколка в глаза.

3. Максимальное расстояние между плитой и шлифовальным кругом составляет 0,3 см.

4. Длина фланцев, отвечающих за прижим, должна быть не меньше, чем четвертая часть диаметра круга.

5. В гаечно-фланцевом пространстве следует установить прокладку из паронита, она обеспечит затягивание гайки на валовом участке.

Заточный станок для сверл своими руками

Чтобы сэкономить на покупке станка для заточки сверл, попробуйте его изготовить самостоятельно.

Для этого понадобится наличие:

- тумблера,

- точильного круга,

- заглушки,

- мощного электродвигателя,

- подставки,

- электропроводов,

- оси.

Чтобы обезопасить себя в процессе работы, рекомендуется установить станок на станину, которая будет закрытой, снаружи будет видно только точильный круг и ось.

Данный агрегат будет работать от электросети. Наилучшее место для установки такого станка — стальной стол.

Инструкция заточного станка:

1. Зернистый диск оденьте на вал электродвигателя. В том случае, если диаметр диска не совпадает с диаметром вала, воспользуйтесь шайбой.

2. Потом закрепите их с помощью крепежной гайки или воспользуйтесь специальной насадкой, которая обеспечит надежное затачивание сверла.

3. В том случае, если размер вала меньший за размер диска, необходима втулка. Она крепится к валу болтом, в предварительно подготовленное отверстие.

Совет: При выборе электродвигателя отличным вариантом станет устройство от старой стиральной машины.

4. Следующий этап включает подсоединение двигателя к проводам и розетке. Возможно использование проводов от старых ненужных электроприборов.

5. Произведите подсоединение провода к пусковому устройству. Оно должно обладать тремя разомкнутыми контактами. Соедините их таким образом, чтобы при помощи кнопки с легкостью включать и выключать станок.

Соедините их таким образом, чтобы при помощи кнопки с легкостью включать и выключать станок.

6. Для защиты электрического двигателя от грязи и пыли следует сделать для него защитную коробку.

Заточный станок для ножей: инструкция по изготовлению

Рассмотрим несколько вариантов изготовления самодельных заточных станков, при помощи которых можно заточить нож.

Первый вариант — ручной станок. Для изготовления которого понадобятся:

- деревянные планки или доски,

- винты,

- брусок для заточки.

Возьмите два деревянных угольника и скрепите их при помощи винтов, а между ними вставьте брусок. Он должен надежно фиксироваться в устройстве. Размер угла вычисляется в соотношении с требуемым углом заточки ножа.

Основным недостатком такого прибора является то, что угол наклона бруска невозможно отрегулировать. Требуется разбирать всю конструкцию.

Еще один вариант состоит из резьбовой шайбы, которая удерживает брусок в надежном положении. Для закрывания резьбы используйте трубку термоусадочного типа.

Для закрывания резьбы используйте трубку термоусадочного типа.

Воспользуйтесь двумя зажимами для бумаги и с их помощью закрепите подставку на нужную высоту. Таким образом, удерживая брус в руке самостоятельно выберите необходимый уровень наклона и произведите заточку.

Еще один вариант ручного станка позволит затачивать не только ножи, но и стамески и рубанки. В брусок закрепите устройство, которое нужно заточить. Выбор угла заточки зависит от того, под каким углом будет располагаться брусок по отношению к инструменту. Чтобы обеспечить удобство заточки и предохранить поверхность от наличия повреждений, подложите под этот прибор деревянную доску или стекло.

Заточной станок — разные конструкции.

Заточной станок несомненно является очень полезным оборудованием в любой мастерской. В этой статье, больше рассчитанной на новичков, будут подробно описаны несколько вариантов конструкций станков для заточки инструмента (как самодельных, так и заводских), основные отличия разных конструкций и другие нюансы.

Большинство заточных станков (кроме заводских специализированных, рассчитанных на заточку конкретного инструмента) имеют очень схожую конструкцию, как у простейшего наждака, несколько вариантов которого (и как их сделать) я описал вот в этой статье. Разумеется вариантов заточных (точильных) станков может быть море, и с каждым днём число конструкций растёт, особенно специализированных станков. И естественно в одной статье описать все варианты не реально, но основные типы будут показаны в ниже.

Но самый распространённый и универсальный точильный станок, с которого я и начну, это точильный станок, именуемый в народе наждак. И по типу наждака можно изготовить самостоятельно и заточной станок (по сути это одно и тоже, кроме узкоспециализированных конструкций), только лишь нужно будет совершенствовать конструкцию приспособления для закрепления затачиваемого инструмента под нужным углом, что и будет описано чуть позже.

Наждак (или точило, или точильный станок — как хотите, так и называйте), показанный на фото слева, по сути и есть заточной станок, только простейший, но несмотря на это он почти универсальный. И на нём производят не только заточку режущего инструмента, но и более грубые работы, например обработку (обдирку) каких то деталей, например снятие фаски с уголка, арматуры или швеллера, для сварки, ну и множество других подгоночных операций (всё зависит от размера камня и номера абразивного зерна).

И на нём производят не только заточку режущего инструмента, но и более грубые работы, например обработку (обдирку) каких то деталей, например снятие фаски с уголка, арматуры или швеллера, для сварки, ну и множество других подгоночных операций (всё зависит от размера камня и номера абразивного зерна).

Большинство заточных станков, как и наждак, разумеется тоже имеют электродвигатель, на концах вала которого имеются вращающиеся абразивные круги, об которые непосредственно производится заточка и доводка инструмента. Есть конечно и сильно отличающиеся по конструкции специализированные заточные станки, (о которых будет описано ниже) например гриндер для заточки ножей и обработки деталей, но о нём я расскажу более подробно чуть позже.

И основное отличие разных станков, предназначенных для заточки разных режущих инструментов, зависит от способа и конструкции закрепления самого инструмента и его подачи, при его заточке и доводке, а так же от формы инструмента.

Поэтому именно конструкция приспособления, позволяющего надёжно и точно под нужным углом закрепить конкретный затачиваемый инструмент, и определяет назначение каждого заточного станка и его основное отличие от станков других типов. Как я уже говорил, существуют специализированные заточные станки, которые предназначены для заточки какого то конкретного режущего инструмента, но так же имеются и более универсальные станки, которые предназначены для заточки разного инструмента.

Как я уже говорил, существуют специализированные заточные станки, которые предназначены для заточки какого то конкретного режущего инструмента, но так же имеются и более универсальные станки, которые предназначены для заточки разного инструмента.

Ниже будут описаны несколько вариантов станков для заточки режущего инструмента, как специализированные, так и более универсальные, которые всё же отличаются по конструкции, в зависимости от вида закрепляемого и затачиваемого на них инструмента.

Заточной станок для заточки и доводки токарных резцов.

Эти станки предназначены для заточки и доводки токарных резцов. Подробно о таких станках, об абразивных и доводочных кругах для них (и абразивных пастах) я уже подробно писал в статье о правильной заточке и доводке токарных резцов (статья находится вот тут).

Поэтому здесь я не буду повторяться и этот раздел не будет слишком объёмным, так как желающие более подробно ознакомиться с этой темой, могут кликнуть на ссылку чуть выше и почитать. Скажу лишь только, что большинство заточных станков, для заточки токарных резцов, почти ничем не отличаются от простейшего наждака, показанного на фото выше и слева.

Скажу лишь только, что большинство заточных станков, для заточки токарных резцов, почти ничем не отличаются от простейшего наждака, показанного на фото выше и слева.

Ну отличаются только лишь специализированными абразивными кругами нужной зернистости (например алмазными или чугунными кругами для доводки — подробно о них и из чего они изготавливаются описано в статье про заточку резцов — ссылка выше) более совершенными конструкциями, которые имеют упорные столики (подручники) для инструмента и которые позволяют выставить их под нужным углом и на нужной высоте (относительно плоскости абразивного круга), чтобы при заточке режущих плоскостей токарного резца обработать их точно под заданным углом.

Конечно же можно заточить токарный резец и на обычном наждаке, не имеющем удобного столика, закрепляемого на нужной высоте и под нужным углом, например подкладывая между резцом и упорным столиком пластинки нужной толщины — это показано в видеоролике чуть ниже. Там же показано, как увеличить размер упорного столика (подручника) с помощью пластины из листового металла.

Но всё же более удобную заточку и доводку токарных резцов лучше производить на заточном станке, имеющем конструкцию более совершенного упорного столика, закрепляемого на разной высоте и под разным углом.

Простейший упорный столик (подручник) любого заводского заточного станка, нетрудно доработать самостоятельно, а как это сделать (по крайней мере как сделал я) показано на рисунке чуть ниже. На рисунке показан вид усовершенствованного столика спереди и вид сбоку. Для начала вообще демонтируем простейший заводской упорный столик и делаем более совершенный.

Опору столика делаем телескопической (труба в трубе), как показано на рисунке чуть ниже, или из толстой пластины (8-10 мм) в которой фрезеруется вертикальный паз для зажимного винта, позволяющий передвигать и затем зажимать столик на нужной высоте. Если опора столика будет изготавливаться телескопической (как на рисунке чуть ниже) то трубки для «телескопа»советую использовать не круглые, а квадратные.

Подбираем (или изготавливаем из уголка) две такие квадратные трубки, чтобы одна из трубок без особого шата вставлялась в другую трубку. Вся конструкция вполне понятна из рисунка и изготовив её, вам будет гораздо удобнее работать на вашем точильном станке.

Ведь высоту столика бывает просто необходимо изменить, когда резец затачивают чуть бóльший по высоте, ну или когда абразивный круг изношен и его наружный диаметр стал меньше.

Усовершенствованный упорный столик заточного станка.

Ну а чтобы столик имел возможность изменять угол своей упорной плоскости, относительно вертикальной плоскости станка и относительно плоскости абразивного круга, сам упорный столик (или его основу), как я уже сказал, следует доработать.

Упорный столик, вместо заводского, во первых делаем гораздо большей площади, и делаем его из пластины, у которой снизу приваривается крепёжное ухо с поперечным пазом (паз указан красной стрелкой — смотрите рисунок). А под удерживающий столик к трубе приваривается вилка, в которую вставляется ухо столика.

И теперь, благодаря такой конструкции, можно открутив зажимной болт, изменять угол установки упорного столика, а также его расстояние и высоту (открутив барашковый болт), относительно абразивного круга.

Ну и сам упорный столик у многих обычных заточных станков (наждаков) недостаточного размера и сверху на него желательно закрепить (винтами с потайной головкой) пластину из листового металла (4 — 5 мм) большего размера. И тогда резцы большего размера станет затачивать гораздо удобнее.

Конечно же на рисунке чуть выше я показал один из нескольких вариантов усовершенствования упорного столика обычного заводского точильного станка, и каждый мастер разумеется может сделать и по другому (например использовать вместо телескопической трубы, толстую пластину с вертикальным пазом).

Заточные станки для фрез и корончатых свёрл.

Основное отличие таких станков от обычного наждака — это зажимное устройство, в которое вставляется и зажимается сверло, или пальчиковая фреза, под нужным углом. А также возможность проворачивания фрезы или сверла вокруг своей оси, не изменяя нужного угла заточки. Такие станки более сложные по конструкции, стоят они дороже и сделать их своими руками разумеется немного сложнее.

А также возможность проворачивания фрезы или сверла вокруг своей оси, не изменяя нужного угла заточки. Такие станки более сложные по конструкции, стоят они дороже и сделать их своими руками разумеется немного сложнее.

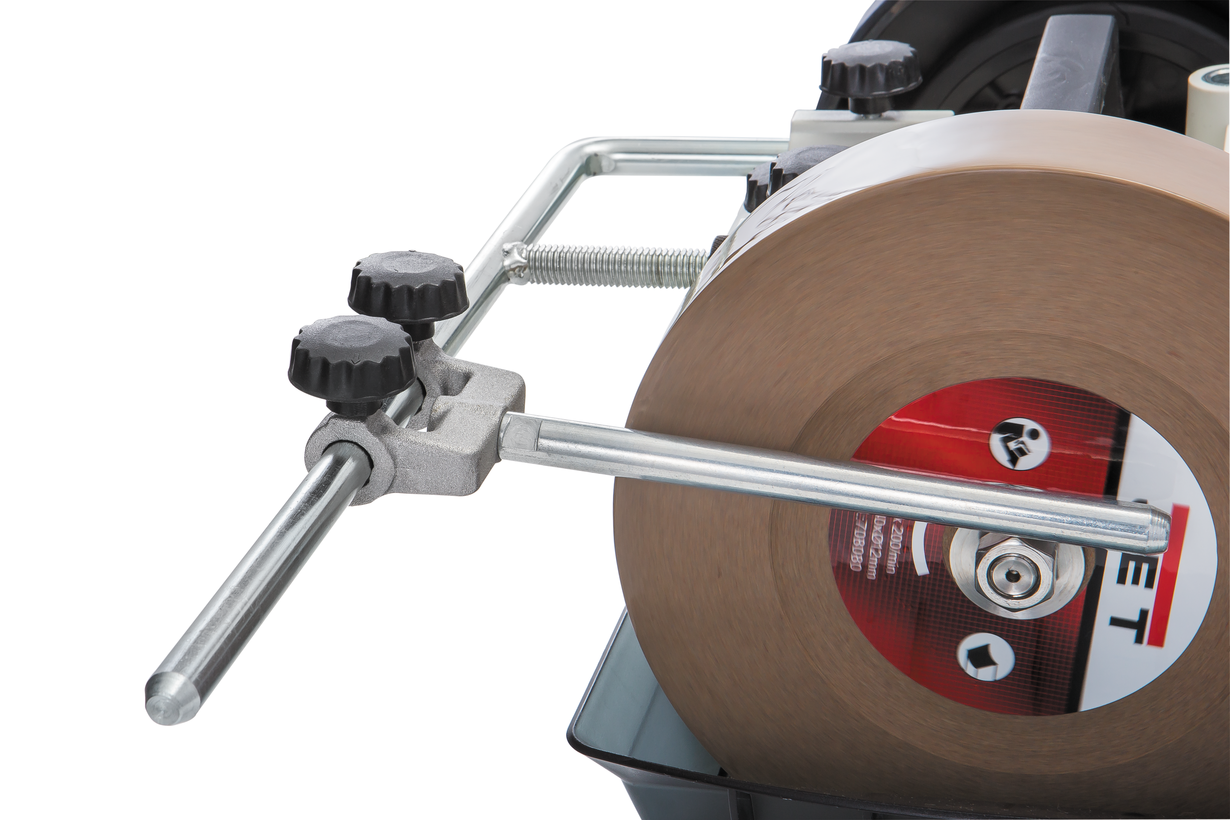

Основная заточка свёрл или фрез ведётся по задней грани. А зажим сверла или фрезы производится с помощью зажимной призмы, которая имеет основание (крепление) типа «ласточкин хвост» с направляющими поперечной подачи, по которым с помощью ходового винта (вращая ручку — она указана красной стрелкой) можно перемещать зажимную призму (и соответственно затачиваемое сверло) относительно абразивного диска.

заточной станок для свёрл BSG-60

Также имеется рукоятка продольной подачи (указана на фото синей стрелкой) вращая которую можно продольно перемещать двигатель с абразивным диском, относительно сверла. На некоторых станках вместо зажимной призмы, которая зажимает сверло, имеется набор цанговых зажимов, под разные диаметры свёрл (или пальчиковых фрез).

Также можно плавно регулировать угол заточки инструмента при вершине (от 70 до 180º), и угол затыловки, не вынимая его из зажимной призмы. Таким образом можно подводить и затачивать инструмент с большой точностью. Так работают заточные станки типа «BSG-60″, предназначенные для заточки свёрл и пальчиковых фрез (показан на фото чуть выше). Аналогичные крепёжные устройства имеют станки для заточки корончатых фрез, только лишь крепление рассчитано на бóльший диаметр затачиваемого инструмента.

Таким образом можно подводить и затачивать инструмент с большой точностью. Так работают заточные станки типа «BSG-60″, предназначенные для заточки свёрл и пальчиковых фрез (показан на фото чуть выше). Аналогичные крепёжные устройства имеют станки для заточки корончатых фрез, только лишь крепление рассчитано на бóльший диаметр затачиваемого инструмента.

Кстати, при изготовлении самодельного заточного станка для свёрл, можно сделать более простую конструкцию, которая показана на фото справа. Здесь в качестве зажимного устройства для сверла, используется трубка с зажимным винтом, в которую вставляем сверло и зажимаем.

Трубка (которая указана жёлтой стрелкой) имеет возможность поворачиваться на любой угол и зажиматься в нужном положении. Для удобства, под основание трубки полезно прикрепить шкалу (можно сделать из школьного транспортира) и тогда можно будет визуально наблюдать, под каким углом закрепить трубку, и соответственно затачиваемое сверло.

И хотя у такого устройства нет механической подачи, но основание зажимной трубки можно закрепить через паз, и немного ослабив крепление, можно потихоньку подавать зажимное устройство со сверлом рукой и таким образом производить заточку.

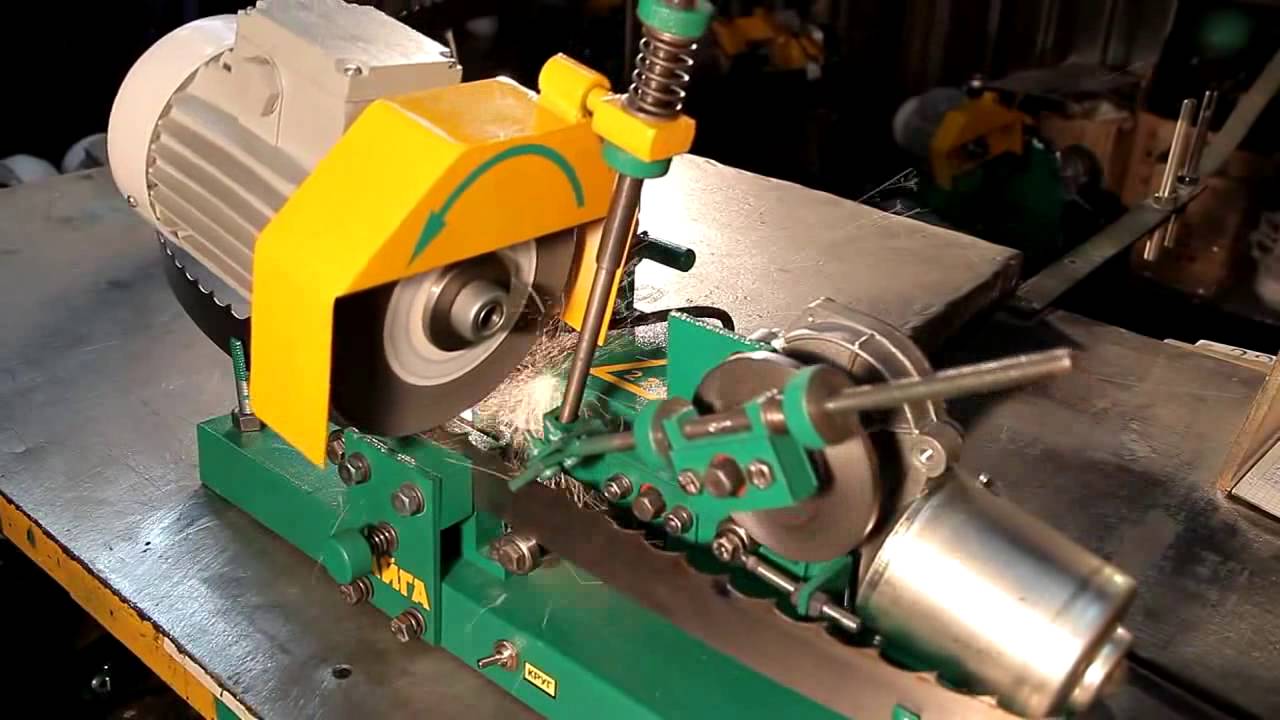

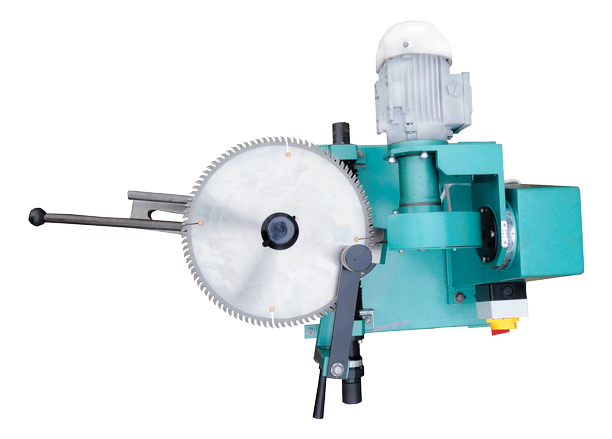

Заточные станки для дисковых пил и фрез.

Один из вариантов такого станка показан на фото чуть ниже. Основное отличие таких специализированных станков — это возможность жестко закрепить дисковую пилу (фрезу) под нужным углом и в процессе заточки иметь возможность проворачивать дисковую пилу вокруг своей оси.

Заточной станок для дисковых фрез и пил

Но главный механизм таких станков — это механизм продольной подачи (указан на фото красной стрелкой), с помощью которого, вращая рукой маховичок, можно плавно и равномерно подводить подвод фрезы (пилы) к абразивному кругу. Также во многих станках такого типа имеется возможность перемещать затачиваемый инструмент не только продольно, но и поперечно. На некоторых станках поперечно перемещается не затачиваемый инструмент, а абразивный диск.

В самодельных станках такого типа, для продольной или поперечной подачи затачиваемого инструмента (или двигателя с абразивным диском) гораздо проще изготовить механизм подачи с помощью направляющих трубок (или валов), а не как на дорогих промышленных станках с помощью механизма типа «ласточкин хвост».

Пример заточного станка, у которого поперечная и продольная подачи сделаны с помощью цилиндрических направляющих, показан в видеоролике чуть ниже.

Заточные станки для заточки ножей и для обработки деталей — гриндеры.

В таких станках, называемых гриндеры, для заточки инструмента или обработки различных деталей, используются не абразивные диски, а «бесконечная» абразивная лента, изготовленная из наждачной бумаги различной зернистости. Лента очень легко и быстро меняется, что позволяет использовать ленту разной зернистости и тем самым вести не только заточку инструмента (или обработку деталей), но ещё и доводить их до идеального состояния.

То есть этот станок по сути является одновременно и заточным станком и шлифовальным.

Несомненно эти станки очень эффективны и удобны, а при наличии под лентой плоской упорной пластины, на таких станках можно вполне успешно затачивать не только ножи, но и свёрла, фрезы и другой различный инструмент. А в плане обработки различных деталей, эти станки самые удобные.

А в плане обработки различных деталей, эти станки самые удобные.

Конечно же из-за удобства, универсальности и эффективности гриндеры от авторитетных фирм стоят довольно дорого (цена сравнима с бэушным токарным станком).

гриндер развёрнутый на 90 градусов в горизонтальное положение

И не каждый мастер может позволить себе такой приобрести. Но при желании вполне возможно изготовить такой станок самостоятельно, а как это сделал я, описано вот в этой статье.

Там я описал станок (он показан на фото слева и справа) у которого имеется возможность очень быстро изменить расположение роликов и абразивной ленты из вертикального в горизонтальное, что делает заточку режущего инструмента, или обработку деталей, очень удобной.

Достаточно отжать зажимной винт, и платформа с роликами и зажимной лентой из вертикального положения разворачивается в горизонтальное (см. фото справа), что вместе с большим опорным столиком, позволяет очень удобно обрабатывать различные детали под разными углами (столик ведь тоже можно расположить под нужным углом).

Выбор заточного станка.

На что следует обратить внимание новичкам при выборе точильного станка? Разумеется прежде чем отправляться в магазин или на рынок, следует определиться какой инструмент вы будете затачивать чаще всего. И исходя из этого покупаем станок конкретно для вашего инструмента. Многим начинающим мастерам конечно же хотелось бы, чтобы купленный станок был как можно более универсальным, на котором имелась бы возможность затачивать самый разнообразный инструмент.

Здесь следует сказать вот что: чем более узкоспециализированный станок вы купите, тем качественнее он будет производить заточку конкретного инструмента. А чем универсальнее вы купите станок (на котором можно будет затачивать много разных инструментов), тем хуже будет качество заточки.

Есть конечно универсальные станки, которые имеют много различной оснастки, предназначенной для закрепления и заточки разного инструмента и они способны затачивать разный инструмент достаточно качественно. Но такие станки стоят довольно дорого (я имею в виду станки от авторитетных европейских, японских или американских фирм) и их не каждый может позволить себе.

Но такие станки стоят довольно дорого (я имею в виду станки от авторитетных европейских, японских или американских фирм) и их не каждый может позволить себе.

Поэтому если вам приходится каждый день выполнять работу каким то конкретным инструментом и постоянно его затачивать, то советую купить узкоспециализированный точильный станок, предназначенный именно для заточки вашего конкретного инструмента, что вместе с обычным наждаком в вашей мастерской, позволит производить качественную заточку.

Вообще простейший наждак не помешает в вашей мастерской никогда и при достаточном опыте и определённых навыках на нём можно довольно неплохо заточить практически любой режущий инструмент. Если же у вас инструмент используется очень часто (например для бизнеса) и его необходимо часто затачивать, то как я уже говорил, купите себе узкоспециализированный заточной станок.

Вот вроде бы и всё, если ещё что то вспомню на эту тему, то обязательно допишу. Надеюсь в этой статье многие новички ознакомились с основными моделями заточных станков и найдут для себя что то полезное, успехов всем.

Заточной станок с двигателем от стиральной машинки своими руками

Привет всем любителям самоделок. Ни для кого не секрет, что весь режущий инструмент рано или поздно затупливается и его приходиться затачивать, именно для этих целей отлично подходит заточной станок. Покупать готовый вариант это слишком просто, а также дороговато, поэтому в данной статье я расскажу, как сэкономить свои средства и сделать заточной станок своими руками. Данный станок позволит затачивать оснастку для токарного станка, сверла, метчики и другие режущие инструменты, а также ровнять и шлифовать металлические заготовки.

Детали для сборки данной самоделки можно приобрести на барахолке за копейки, это позволит вам сэкономить на покупке готового варианта, а также набраться опыта в сборке самодельного станка.

Перед тем, как прочитать статью, предлагаю посмотреть видеоролик, где подробно показан весь процесс сборки заточного станка.

Для того, чтобы сделать заточной станок с двигателем от стиральной машинки своими руками, понадобится:

* Двигатель от стиральной машинки

* Электродрель, сверло по металлу диаметром 7 мм

* Углошлифовальная машинка

* Полуавтоматический керн

* Металлический лист

* Швеллер шириной 270 мм

* Металлический уголок с шириной полкой 63 мм

* Штампованный диск от ВАЗа

* Сварочный аппарат, электроды

* Сварочная маска, краги, защитные очки, перчатки

* Металлическая щетка

* Бокорезы

* Пара болтов М12 и четыре болта М6

* Напильник

* Баллончик синей краски

* Шпилька М16

* Листогибочный станок

* Труба металлическая диаметром 89 мм

* Шток амортизатора

* Паяльник

* Алмазная чашка

* Штангенциркуль

Шаг первый.

Первым делом необходимо разобраться с подключением питания к двигателю от стиральной машинки.

В таких двигателях имеется две обмотки, одна пусковая, другая — рабочая. При помощью мультиметра проверяем сопротивление на выводах двигателя, сопротивление рабочей обмотки должно быть около 10 Ом.

Пусковая обмотка на этом двигателе к сожалению не прозванивается, а значит имеет место обрыв, но без нее двигатель можно запускать, но только с «толкача», помогая в начале пуска двигателя рукой. Так как двигатель от стиральной машинки находился долгое время под дождем, то его внутренности необходимо проверить, а также посмотреть состояние подшипников. Разбираем корпус двигателя, открутив четыре гайки со шпилек, снимаем одну из крышек.

Подшипники имеют следы ржавчины, что не удивительно.

Данный тип подшипников достаточно распространен, поэтому покупаем пару таких в магазине и устанавливаем на свои места.

Сами крышки при этом слегка зачищаем металлической щеткой, чтобы двигатель выглядел как можно красивее.

Выводы от пусковой обмотки откусываем бокорезами и изолируем, так как они не пригодятся.

Устанавливаем крышку на свое место и закручиваем шпильки обратно.

Шаг второй.

Теперь нужно сделать основание для установки на нее двигателя. От швеллера шириной 270 мм отмеряем длину 200 мм с помощью рулетки и проводим прямую линию.

Далее отпиливаем швеллер по разметке углошлифовальной машинкой с установленным в нее отрезным диском.

При работе с углошлифовальной машинкой будьте аккуратны, а также используйте защитные очки и перчатки.

Так двигатель будет располагаться на швеллере.

Для крепления нужно сделать два небольших отрезка по 130 мм из металлического уголка с шириной полок в 63 мм. Отпиливаем их также с помощью УШМ.

Измерив расстояние между шпильками на двигателе с помощью штангенциркуля переносим их на отрезки из металлического уголка. В месте меток делаем кернение полуавтоматическим керном.

Далее сверлим отверстия сверлом на 7 мм, установленным в патрон электродрели. В процессе сверления добавляем немного технического масла на режущую кромку, так инструмент прослужит дольше.

В итоге получается две таких заготовки с отверстиями диаметром 7 мм под крепежные шпильки.

Шаг третий.

Примеряем двигатель на уголках, накручиваем гайки и устанавливаем на основание.

Делаем несколько прихваток на уголках сварочным аппаратом, после чего полноценно провариваем крепления, сняв двигатель. При работе со сварочным аппаратом будьте аккуратны, надевайте сварочную маску и краги. Шлак после сварки удаляем легкими постукиваниями молотка.

Устанавливаем двигатель на крепление, а затем алмазную чашку на его вал для примерки.

Из того же уголка, из которого делали крепление, изготавливаем опору для столика, к нему привариваем отрезок штока амортизатора, отпиленный по ширине уголка.

Сам столик делаем из оставшейся части швеллера, в нем проделываем пропилы под алмазную чашку с помощью углошлифовальной машинки.

Далее отпиливаем еще пару отрезков из штока амортизатора и привариваем их к столику в нижней части по центру. Шпилька М16 будет служить зажимом столика в необходимом положении, так как иногда приходиться затачивать или шлифовать под некоторым углом.

Шпилька М16 будет служить зажимом столика в необходимом положении, так как иногда приходиться затачивать или шлифовать под некоторым углом.

Столик к основанию будет крепиться двумя болтами, ширина стола 200 мм, а длина 140.

Для перемещения стола в основании делаем два отверстия и растачиваем их напильником. В уголке делаем ответные отверстия того же диаметра под болты М12.

Шаг четвертый.

Красим все составные детали в синий цвет с помощью баллончика.

После чего собираем конструкцию в единое целом и проверяем в работе.

Запуск двигателя производим легким вращение диска рукой, после чего он начинает вращаться, таким станком можно затачивать практически любой режущий инструмент, но мощности для больших деталей здесь не достаточно.

По этой причине было принято решение сделать небольшую доработку станка.

Предлагаю посмотреть видео про доработку по данному станку.

Шаг пятый.

Доработку станка было принято начать с замены двигателя на более мощный, снят он был с центрифуги, к тому же обе обмотки двигателя оказались рабочими. И первым что пришлось изменить, это расстояние между отверстиями в креплении на станине.

Разбираем весь станок на составные части.

Также замеряем расстояние между шпилек на двигателе и переносим их на крепление, после чего делаем кернение и сверлим отверстия диаметром 7 мм.

Шаг шестой.

От металлической трубы диаметром 89 мм отмеряем 800 мм.

По метке прикладываем лист бумаги и оборачиваем трубу, ориентируясь по листу, отпиливаем заготовку с помощью углошлифовальной машинки.

Для того, чтобы станок находился на удобном для работы уровне изготовим основание стойки. Металлической щеткой удаляем следы ржавчины с штампованного диска ВАЗа.

Далее устанавливаем трубу строго по середине диска и привариваем их друг к другу сварочным аппаратом по кругу.

Примеряем как лучше всего основание станка будет стоять на трубе, учитывая центр тяжести, после чего свариваем детали вместе.

Шаг седьмой.

Хоть и двигатель имеет закрытый корпус, но с некоторыми отверстиями, делаем для него защитный кожух, в большей степени он будет декоративным. Из металлического корпуса стиральной машинки вырезаем лист прямоугольной формы размерами 500*130 мм с помощью УШМ.

С краев листа делаем два отверстия под болты М6 для закрепления на основании. На листогибочном станке делаем края под 90 градусов.

В основании станка делаем отверстия под крепление кожуха диаметром 7 мм.

Шаг восьмой.

Красим основание и стойку той же синей краской с баллончика.

Для удобства к трубе были приварены две ручки, если необходимо будет перенести станок в другое место.

После того, как краска высохла, устанавливаем двигатель и припаиваем к нему провода питания. В данном варианте двигатель будет работать с реверсом.

В завершении крепим защитный кожух на основании с помощью четырех болтов М6 и устанавливаем столик.

На этом этапе заточной станок полностью готов, мощность двигателя теперь позволяет обрабатывать большие детали, а также затачивать любую оснастку для токарного станка, сверла, метчики и другие режущие инструменты также под силу самодельному станку.

Всем спасибо за внимание и творческих успехов.

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Мощный заточной станок (наждак) своими руками

Если вам для домашней мастерской нужен мощный универсальный заточной станок (наждак), то его можно сделать своими руками.

Для этого нам потребуются электродвигатель, куски листового металла, корпусные подшипники, вал, приводной ремень, строительный металлический уголок и некоторые другие детали.

Первым делом отрезаем заготовки из металлического уголка. Свариваем из них станину заточного станка.

К станине привариваем площадку для электродвигателя, вырезанную из толстого листового металла. Сверлим в ней крепежные отверстия.

Читайте также: как сделать универсальную самодельную тележку для заточки стамесок. Это приспособление будет особенно полезным в столярной мастерской.

Основные этапы работ

На следующем этапе необходимо будет сделать остальные детали для заточного станка: защитные кожухи, защиту для приводного ремня и др.

После этого все детали и станину надо зачистить и покрасить аэрозольной краской. На площадку устанавливаем электродвигатель, и крепим его болтами.

На вал двигателя надеваем шкив. Потом крепим к станине корпусные подшипники. В подшипники устанавливаем вал со шкивом, и натягиваем приводной ремень.

На вал надеваем заточной круг и зачистной диск по металлу, потом устанавливаем защитные кожухи и защиту для ремня.

На последнем этапе останется только прикрепить к станине лицевую металлическую пластину, и устанавливаем кнопку включения/выключения.

Подробно о том, как сделать мощный заточной станок (наждак) своими руками, можно посмотреть на видео ниже. Материал создан на основе видеоролика с YouTube канала Metal Extreme.

Оцените запись

[Голосов: 24 Средняя оценка: 3.3]

Как собрать точильный станок своими руками для ножей

Использование точильного станка собранного своими руками

В процессе эксплуатации режущего инструмента необходимо периодически производить его заточку для чего используются специальные станки, которые стоят достаточно дорого для применения в условиях домашнего хозяйства. Данную проблему можно решить путем изготовления точильного аппарата своими руками применяя для этого необходимые агрегаты и комплектующие.

Данную проблему можно решить путем изготовления точильного аппарата своими руками применяя для этого необходимые агрегаты и комплектующие.

Самодельный точильный станок

Типы точильных станков

Промышленные предприятия производят для реализации 2 типа оборудования для заточки режущей оснастки:

- универсальные;

- специализированные.

Универсальное оборудование предназначено для заточки инструмента используемого при проведении различных видов работ.

Специализированные аппараты обычно оснащаются дополнительной оснасткой и предназначены для обработки конкретного режущего инструмента (ножей, ножниц, сверл, фрез, цепей).

- Универсальный заточной станок с приспособлениями для заточки фрез

- Специализированный заточной станок для заточки концевых и цилиндрических фрез

Весь ассортимент производимого оборудования подразделяется на 2 категории:

- бытовое;

- профессиональное.

Бытовое оборудование предназначено для выполнения работ в течение непродолжительного периода времени и стоит сравнительно недорого. Профессиональные аппараты рассчитаны на работу в течение дня и оснащаются агрегатами, имеющими большой эксплуатационный ресурс с использованием специальных особо прочных материалов для изготовления основных компонентов станка.

Профессиональные аппараты рассчитаны на работу в течение дня и оснащаются агрегатами, имеющими большой эксплуатационный ресурс с использованием специальных особо прочных материалов для изготовления основных компонентов станка.

Профессиональные аппараты, как правило, изготавливаются в напольном исполнении, имеют крупные габариты и вес, а бытовые – небольшой вес и устанавливаются на столе.

Конструкция станка состоит из агрегатов и комплектующих:

- станины;

- электродвигателя;

- точильного элемента;

- направляющей планки;

- защитного экрана;

- пускового устройства.

Самодельное точило

Станок должен отвечать определенным требованиям и обладать необходимыми техническими характеристиками:

- скоростью вращения рабочего вала;

- мощностью электродвигателя;

- рабочим напряжением;

- диаметром посадочного отверстия диска;

- габаритами, весом;

- диаметром точильного диска.

На профессиональных устройствах выполняется значительно больше рабочих операций для этого в комплект оборудования входит специальная оснастка, направляющие, предназначенные для фиксации обрабатываемых элементов.

Дополнительное оборудование дает возможность:

- производить регулировку угла подачи обрабатываемых элементов;

- производить контроль и изменение скорости вращения рабочего вала.

Какой станок выбрать?

При изготовлении устройства для заточки инструмента своими руками в большинстве случаев изготавливается аппарат для выполнения универсальных операций. Схема универсального станка довольно проста и состоит из небольшого количества компонентов, причем на большинстве аппаратов устанавливаются по 2 точильных круга: крупно- и мелкозернистый. Особое внимание уделяется характеристикам электродвигателя: мощности и скорости вращения вала. Чем выше скорость вращения вала, тем лучше качество обработки инструментов.

Для фиксации инструментов устанавливается специальная направляющая планка, а для обеспечения безопасности проведения работ защитный экран.

Для крепления электродвигателя изготавливается станина, обеспечивающая устойчивость станка во время проведения работ.

Процесс изготовления точильного станка своими руками осуществляется в несколько этапов:

- производится сварка станины из стального уголка своими руками;

- на станину устанавливается электродвигатель и крепится с помощью хомутов;

- устанавливается точильный круг с жесткой фиксацией на рабочем валу;

- устанавливается пускатель и проводка электроснабжения агрегатов;

- крепится направляющая планка и защитный экран;

- проверяется и тестируется электрическая схема и механизмы станка.

Устройство собранное своими руками может использоваться для заточки различного инструмента используемого в быту при ведении различных операций.

Заточной станок своими руками для заточки ножей средней сложности

Дешевый и простой в изготовлении зажим для заточки фуговальных и строгальных ножей. Это не первая инструкция по изготовлению самодельного станка для заточки ножей в интернете, но я решил сделать её для заполнения промежутка между совсем легкими точилками и очень сложными вещами.

Это не первая инструкция по изготовлению самодельного станка для заточки ножей в интернете, но я решил сделать её для заполнения промежутка между совсем легкими точилками и очень сложными вещами.

В целом, это несколько направляющих стержней, что позволяет использовать её, например, для шлифования задних фасок.

Я старался сделать простой и дешевый наждачный станок своими руками, и чувствую, что у меня получилось.

Для сборки заточного станка для ножей вам понадобятся:

- Дрель и сверла (примерно 0,2 см и 2,5 см)

- Пила

- Тиски

- Хомуты

- Рейки из ДСП (или аналогичного мелкоразмерного пиломатериала)

- Дюбели 1,25 см (0,95 см слишком маленькие, 1,1 см тоже не подходят, 1,25 см достаточно жесткие)

- ПВХ труба диаметром 2,5 см (можно и меньше, но у меня была такая)

- Муфта для трубы 2,5 см

- 2 зажима для труб 3 см

- Стальная крышка

- Немного (10-15 см) стальной проволоки

- 4 самореза по дереву

- 2 самореза по листовому металлу

- Клей для дерева

- Горячий клей

Главный недостаток этой станковой конструкции заключается в том, что деревянные держатели / направляющий стержень затрудняют смывание песка с точильных камней. Мне пришлось мыть их в раковине, а не в ведре с водой.

Мне пришлось мыть их в раковине, а не в ведре с водой.

Второй недостаток в том, что точность угла, в лучшем случае, будет около +/- 0,7 градусов в зависимости от камня, даже после калибровки. Это можно устранить, используя более совершенные инструменты (например, сверлильный пресс или строгальный станок), но у меня не было доступа к таким вещам, да и не знаю, насколько они помогут…

Но достаточно отвлеченных мыслей, пора переходить к реализации!

Шаг 1: Направляющая

Согните кусок стальной проволоки таким образом, чтобы она имела сквозное отверстие со стороной чуть больше 1,25 см. Это наша направляющая — она вписывается в отверстия, которые мы будем бурить в основании и будет контролировать расположение направляющего стержня.

Если отверстие немного не в центре, это нормально, возможно, даже оптимально, что будет объяснено ниже, в разделе «Использование»

Шаг 2: Изготовление базы и основания

Базу сделать просто. Некоторые примечания:

- Длина должна быть разумной.

Например, если вы будете использовать точильные камни длиной до 30 см, вам нужно сделать базу по крайней мере (30 + 7,5 + 5) = 42,5 см длиной. Лучше оставить запас, поэтому я отрезал 52 см.

Например, если вы будете использовать точильные камни длиной до 30 см, вам нужно сделать базу по крайней мере (30 + 7,5 + 5) = 42,5 см длиной. Лучше оставить запас, поэтому я отрезал 52 см. - Ширина тоже должна быть разумной. Нет смысла делать её тоньше крышки (около 12,5 см), лучше сделать шире, у меня вышло около 18 см.

Конструирование базы довольно просто:

- Отрежьте куски дерева нужной длины

- Приклейте их

- После того как клей высохнет, прикрепите муфту с зажимами для труб

- Заполните щели вокруг трубы горячим клеем, чтобы предотвратить люфт

- Добавьте винт, чтобы муфта не вращалась

- Нагрейте стальную крышку с помощью газовой горелки, нанесите горячий клей на деревянную поверхность и придавите

Все сделано, основа — это просто кусок трубы с отверстиями, просверленными в соответствующих местах.

Винт управляет глубиной погружения трубы в муфту, чтобы труба не застревала и возвращалась обратно каждый раз.

Высоту расположения отверстий приблизительно можно рассчитать, используя уравнение, приведенное на диаграмме.

Шаг 3: Держатели камней

Для того, чтобы стержневые муфты придавали направление держателям камней, просверлите отверстие 1,25 см как можно ближе к центру стяжки, чтобы они располагались в той же плоскости, что и широкие грани.

Чисто на глаз я смог выдержать точность около +/- 1 градуса, чего было достаточно для моих целей, но если вы хотите выдержать угол точнее, вам нужен будет сверлильный пресс или бурильно-зажимное приспособление, или что-то подобное.

Удостоверьтесь, что вы просверлили отверстия точно там, где нужно, поскольку они будут использоваться для держания камней. Важно то, что расстояние от отверстия направляющего стержня до нижней части камня должно быть согласованным для всех держателей; в противном случае, возможен широкий разброс. Я показал это на фотографии.

В общем, чем меньше камень, тем меньше усилий требуется. Например, держатель для моего 30-сантиметрового камня имеет стальной язычок, который удерживает камень в пенопластовой прокладке, а держатели для 15-сантиметровых камней просто подходят по длине.

Шаг 4: Использование

Конструкция имеет несколько допущений, что вкупе может дать пару градусов отклонения. Для выравнивания нужно прижать камни к стальной пластине и выяснить, какое смещение основания потребуется.

То есть, если есть отклонение в 1 градус, а вам нужно точить под углом 25 градусов, вставьте направляющую в отверстие на 26 градусов.

Прижмите зажимное приспособление к столу или другой поверхности, и используйте. Вы можете прижать нож к дополнительной опоре, если это необходимо.

10 повседневных предметов, которые можно использовать для заточки ножа

Вне зависимости от того, находитесь ли вы в пустыне с небольшим количеством приспособлений или не можете найти острый нож, чтобы спасти свою жизнь, точилка не всегда под рукой, когда она вам больше всего нужна. К счастью, немного сообразительности и изобретательности можно использовать для заточки ножей различными домашними инструментами.

Прежде чем мы углубимся в детали, мы должны прояснить, о чем мы говорим, когда говорим об увеличении резкости. Общий термин «резкость» — придать чему-то острое лезвие. Термин ножа для «заточки» более конкретен. Это означает сделать нож острым, фактически удалив металл с лезвия, чтобы образовалось лезвие.

Общий термин «резкость» — придать чему-то острое лезвие. Термин ножа для «заточки» более конкретен. Это означает сделать нож острым, фактически удалив металл с лезвия, чтобы образовалось лезвие.

Не все эти предметы точат нож в прямом смысле этого слова. Некоторые из них просто заточат или натянут край. Хотя хонингование и правка действительно затачивают нож за счет выравнивания лезвия, это не то, что специалисты по ножам обычно называют заточкой.

С учетом сказанного, вот 10 повседневных предметов, которые можно использовать для заточки ножа.

Кофейная кружка

Начнем с того, что на самом деле точит нож, удаляя материал с лезвия. Керамические кофейные чашки доступны в большинстве домов. Просто переверните кружку вверх дном, найдите необработанную часть чашки (это более грубая часть дна, которая предотвращает скольжение чашки) и проведите ножом по кружке, пока не получите желаемый край.

Если все в порядке, вы увидите небольшое изменение цвета кружки, что указывает на то, что керамика удаляет сталь и затачивает лезвие.

Кожаный ремень

Хотя поглаживание технически не затачивает лезвие, оно делает лезвие более острым, выравнивая лезвие. Кожаный ремень, который вы, возможно, носите прямо сейчас, — это быстрый и легкий предмет для строповки лезвия. На самом деле многие профессионалы используют кожаные ремешки для строппинга.

Убедитесь, что на ремне нет швов. Отведите нож от режущей кромки, чтобы выровнять лезвие.

Наждачная бумага

Наждачная бумага

не обязательно является предметом повседневного использования, но она настолько недорогая и универсальная, что ее легко носить с собой.

Наилучшая зернистость будет зависеть от ножа и степени заточки. Если возможно, начните с более крупной зернистости и постепенно переходите к более мелкой зернистости для максимальной резкости.

Пилочка для ногтей

Если наждачная бумага недоступна, лучше всего использовать пилку для ногтей или наждачную доску. Обычно они входят в комплекты для выживания. Они в основном используются так же, как наждачная бумага. Проведите режущей кромкой лезвия по наждачной доске.

Нейлоновый ремешок

После использования чего-то вроде пилки для ногтей, поглаживание поднимет лезвие на новый уровень.Если у вас нет ремня, вам подойдет и нейлоновый ремешок. Что-то вроде ремешка на рюкзаке более чем достаточно, чтобы превратить ваш нож из острого в более острый. Проведите ножом по нейлоновой ленте подальше от режущей кромки.

Картон

Нет даже нейлоновых ремешков? Если вы похожи на меня, то у вас дома валяются картонные коробки от Amazon и Knife Depot. Картон не так эффективен, как кожаные или нейлоновые ремни, но он подойдет для строповки лезвия.

Окно автомобиля

Если Ходячие мертвецы чем-то похожи на реальность, там будет много брошенных машин с наполовину открытыми окнами, когда что-то ударит в вентилятор. Это идеально подходит для тех, кто владеет ножами. Из автомобильных окон получаются удивительно прекрасные приспособления для хонингования. Шероховатый закругленный край автомобильного окна отлично подходит для более мягкой стали.

Шероховатый закругленный край автомобильного окна отлично подходит для более мягкой стали.

Сдвиньте его по направлению к лезвию 8–10 раз с обеих сторон, и ваш нож станет еще острее.

Хребет другого ножа

Хонинговальное приспособление, которое легко найти, — это толстый стержень второго ножа.(Еще одна причина, по которой вам следует носить с собой два ножа.) Точно так же, как вы водите ножом по хонингованной стали, точно так же вы проводите им по незаточенному стержню лезвия.

Лучше всего работает, когда нож, на котором вы затачиваете сталь, имеет другой уровень твердости.

Гладкий камень

Если у вас нет точильного камня, используйте гладкий и плоский камень. Камни в реках и вдоль них работают отлично, но вы также можете сделать один, измельчив два камня вместе.Вы будете использовать найденный камень точно так же, как точильный камень дома.

Бетон

В крайнем случае нож можно заточить по бетону. Бетон хорош тем, что он везде. Плохо то, что это может повредить ваш нож, и условия должны быть подходящими. Найдите очень гладкий кусок бетона и ведите ножом так же, как точильный камень. Строповка после этого поможет сделать процесс немного более плавным.https://credit-n.ru/order/zaymyi-planeta-cash.html

Бетон хорош тем, что он везде. Плохо то, что это может повредить ваш нож, и условия должны быть подходящими. Найдите очень гладкий кусок бетона и ведите ножом так же, как точильный камень. Строповка после этого поможет сделать процесс немного более плавным.https://credit-n.ru/order/zaymyi-planeta-cash.html

10 Самодельное приспособление для заточки ножей, которое можно легко сделать своими руками

Что хорошего в ноже, если он недостаточно острый для резки? Шаблоны для заточки ножей необходимы в любой мастерской. Вам не нужно покупать профессионально изготовленные или изготовленные на заводе приспособления для заточки ножей, поэтому вы можете самостоятельно создать эффективный и действенный приспособление для заточки ножей. Хорошо сделанное приспособление создано, чтобы хорошо удерживать ваши точильные камни.

Вам также не понадобится слишком много дорогих ручных инструментов или оборудования.Вам потребуются только простые инструменты, такие как ленточная пила, сверлильный станок, метчик и штамп. Узнайте, как сделать хороший, используя любое из приведенных ниже руководств.

Узнайте, как сделать хороший, используя любое из приведенных ниже руководств.

1. Приспособление для заточки ножей своими руками

По словам дизайнера, для изготовления этого приспособления для заточки ножей не требуется ЧПУ или плазма. Для этой конструкции вам понадобятся только некоторые инструменты, такие как ленточная пила, сверлильный станок, метчик и набор штампов. Материалы, использованные в руководстве, были в основном подручными.

Винты, используемые в этом самодельном приспособлении для заточки ножей, сконструированы таким образом, что угол наклона инструмента можно регулировать.Видеоурок содержит пошаговый процесс создания этого приспособления.

Однако у него нет голосовых или письменных инструкций, поэтому вам нужно внимательно следить, чтобы выяснить, что дизайнер делает в каждый момент.

Ознакомьтесь с учебным пособием

2. Приспособление для заточки ножей ручной работы

Это приспособление недорогое в изготовлении, его легко собрать и его можно установить на небольшой верстак или рабочий стол. Дизайнер также создал его, намереваясь получить работающее приспособление.8-ступенчатый учебник легко понять, и сборка приспособления не так уж и сложна.

Дизайнер также создал его, намереваясь получить работающее приспособление.8-ступенчатый учебник легко понять, и сборка приспособления не так уж и сложна.

Первый этап — сборка деревянной основы кондуктора; это включает в себя резку и скручивание дерева. Второй шаг связан с работой с металлическими материалами и установкой кронштейнов для полок и L-стали. На третьем этапе вы кладете нож.

Четвертый этап включает размещение металлического напильника под стержнем и поверх ножа, а пятый и шестой этапы включают опробование и тестовый запуск приспособления.На седьмом и восьмом шаге вы придаете приспособлению тонкую отделку, чтобы завершить проект.

Обратитесь к руководству

3. Прямоугольный приспособление для заточки ножей своими руками

Это приспособление очень простое в изготовлении, в нем нет ничего необычного или необычного, оно просто идеально подходит для выполнения работы. Дизайнер построил эту заточку ножа, выдержав серию порезов, пытаясь заточить свой нож вручную. Это, наверное, очень многим нравится.

Это, наверное, очень многим нравится.

Хитрость этого приспособления для заточки ножей заключается в том, чтобы установить его под правильным углом, чтобы он был достаточно подходящим для правильной заточки.В этой конструкции приспособление построено под углом 90 градусов, это правильный скос, который поможет вам всегда получать правильный угол.

Для этого 5-ступенчатого письменного руководства вам потребуются древесные отходы, разделочная пила, дрель, зажим, лобзик, спиральная пила или ручная пила, точильные камни и хороший нож. Вы начинаете с резки основания и основной опоры; это поможет удерживать камень на месте.

Остальные шаги можно найти в руководстве.

Обратитесь к руководству

4.Приспособление для заточки ножей DIY и системы

Этот проект был выполнен на основе системы заточки Lansky, Edge Pro Apex, установки для заточки ножей DIY Precision. Ссылку на эти системы можно найти в поле описания видеоурока. Это приспособление можно использовать для всех типов ножей, даже для карманных ножей.

Ссылку на эти системы можно найти в поле описания видеоурока. Это приспособление можно использовать для всех типов ножей, даже для карманных ножей.

В поле описания вы найдете несколько новых обновлений для этого дизайна. Например, первоначальные винтовые вершины больше не используются дизайнером, потому что они поцарапают поверхность лезвия.Кроме того, зернистость наждачной бумаги уменьшена до 400-800-1200.

Для серьезного перепрофилирования конструктор использует зерно 280. Видео является полностью обучающим, с пошаговым процессом и озвученными инструкциями; вы не ошибетесь, когда будете строить джигу. Это длинное видео, поэтому убедитесь, что у вас достаточно времени.

5. Самодельное приспособление для заточки ножей своими руками

Учебное пособие начинается с перечисления материалов и инструментов, которые вам понадобятся для этого приспособления. В список входят наждачная бумага, фанера, шурупы, фанерный лист, L-сталь, рулетка и другие предметы. В руководстве нет планов, размеров или размеров для этого проекта.

В список входят наждачная бумага, фанера, шурупы, фанерный лист, L-сталь, рулетка и другие предметы. В руководстве нет планов, размеров или размеров для этого проекта.

Однако этот видеоурок несложен для понимания. Процесс хорошо детализирован и точен, вы можете сказать, что он делает и какие шаги он выполняет, просто посмотрев руководство. Это довольно короткое видео, поэтому его можно будет посмотреть в кратчайшие сроки.

Вы также можете выполнить свой проект в рекордно короткие сроки, если будете внимательно и точно следовать руководству.

6. Приспособление для заточки ножей с направляющими своими руками

Этот приспособление для заточки ножей было изготовлено с использованием наждачной бумаги для отслаивания и наклеивания, также называемой наждачной бумагой PSA. Дизайнер включает план здания в учебное пособие, он кратко показан, поэтому обратите внимание. Затем он приступает к распиловке и раскрою фанерного материала для приспособления.

Дизайнер включает план здания в учебное пособие, он кратко показан, поэтому обратите внимание. Затем он приступает к распиловке и раскрою фанерного материала для приспособления.

Он просверливает отверстия в деревянной конструкции и шлифует ее для придания более аккуратного вида. Это видео-руководство является полностью обучающим, а инструктор расскажет вам, что и как делать.Видео не требует пояснений и содержит простые инструкции.

Просматривая это видео, вы можете просмотреть его до конца, прежде чем начинать строительство, чтобы избежать всех ошибок, допущенных строителем, когда он опробовал процедуру изготовления приспособления. Вам также нужно будет подготовить материалы и инструменты, прежде чем строить.

Это поможет вам сделать работу быстрее и проще, когда вы начнете.

7. Приспособление для заточки ножей своими руками

Это краткое руководство.В нем нет голосовых инструкций, но используемые процедуры и видео довольно четкие. Он начинает с того, что вырезает все материалы, которые хотел бы использовать для изготовления этого приспособления. Это также включает в себя немного шлифовки.

Этот видеоурок необходимо смотреть с пристальным вниманием, чтобы выполнить все необходимые шаги. Вам понадобится фанера, шурупы и сверла, шлифовальный станок, пилы и несколько других предметов. Конструкция сверла представляет собой простую и эффективную конструкцию, которую можно настроить для работы с различными типами ножей.

Учебник прост; все, что вам нужно сделать, это получить подходящие материалы и инструменты и начать строить свои.

8. Приспособление для заточки ножей QuickFix DIY

Это приспособление подходит не только для заточки ножей, но и других токарных инструментов. Хорошее приспособление для заточки ножей необходимо как для ножей, так и для токарных инструментов. Это необходимо для создания инструментов, которые делают четкие края. Это очень экономично и просто.

Дизайнер построил этот зажимной приспособление для заточки таким образом, чтобы он не был чрезмерно спроектирован; он создал дизайн из старых вещей, которые он нашел в своем гараже.Однако он купил около двух рым-болтов в дополнение к своим прежним рабочим инструментам.

В этом кратком видеоруководстве инструктор точно и точно проведет вас по этапам для облегчения понимания. Конструкция установлена под углом 45 градусов для удобства использования. Это приспособление очень просто построить, и учебник отлично подойдет в качестве руководства.

В этой конструкции отсутствует план или список вырезов и размеры, но вы можете понять все это по мере продвижения.

9.Самодельное «страшное» приспособление для заточки

Этому письменному руководству уже несколько лет, но дизайн по-прежнему актуален. Лезвие ножа удерживается на шарнирной станине с помощью зажимов из алюминия, нескольких болтов и барашковых гаек. Угол станины можно изменять и регулировать с помощью скользящего блока.

Этот блок также фиксируется барашковыми гайками и болтами. Угол, который вы используете для заточки, устанавливается путем изменения угла станины. В этом руководстве содержится дополнительная информация о том, как получить приспособление для заточки.Он также включает в себя новые обновления плана, поэтому обязательно прочтите его полностью перед тем, как начать.

Учебное пособие включает несколько изображений, чтобы вы могли увидеть, как должен выглядеть готовый продукт.

Обратитесь к руководству

10.Супер острый DIY приспособление для заточки ножей

Эта конструкция очень дешевая и хорошо работает с точными градусами, что означает, что без предварительных навыков заточки ножей вы можете сделайте нож острым.Для этого приспособления для заточки ножей дизайнер использовал наждачную бумагу.

Это краткое руководство простое, прямое и пошаговое. Подготовьте фанеру, пилу, дрель, наждачную бумагу, столярный клей и стальной стержень, прежде чем начать строительство. Вы также найдете остальные необходимые материалы и инструменты в видеоуроке.

Заключение

Сохранять остроту ножей кажется легкой задачей. Но создание инструмента для заточки ножей, который работал бы достаточно хорошо, чтобы он помогал в этой «легкой» задаче, является сложной частью.Хотя многие из этих приспособлений для заточки ножей просты, хитрость заключается в том, чтобы убедиться, что они выровнены под определенным углом, который придаст вашему ножу острый край, которого он заслуживает.

Создайте самодельную точилку для ножей — сделай сам

Техническое обслуживание является обязательным для ваших точных ножей и лезвий инструментов; сделать это легко, когда вы сделаете самодельную точилку для ножей. (См. Схемы заточки ножей и фотографии в галерее изображений.)

Сделайте самодельную точилку для ножей

Для человека, привыкшего работать с режущими инструментами, острая кромка — одно из маленьких радостей жизни.И мало кто из владельцев точильного камня станет отрицать, что показанная здесь трехгранная точилка — это отличный новый поворот в старой заточке.

Начнем с того, что инструмент прочный, но компактный, что является желанной комбинацией в рабочей зоне, где пространство ограничено. Кроме того, его оправка с несколькими камнями обеспечивает грубую, среднюю или тонкую поверхность хонингования при повороте ручки и фиксирует каждую из них на месте с помощью простого зажима подковообразного пальца. Кроме того, беседка находится в поддоне, заполненном маслом или водой, который постоянно омывает два неиспользованных камня соответствующей смазочной средой. При желании вы также можете изготовить защитный кожух, который служит пандусом для использования с роликовыми направляющими для заточки долот и плоских лезвий, популярными у многих плотников.

При желании вы также можете изготовить защитный кожух, который служит пандусом для использования с роликовыми направляющими для заточки долот и плоских лезвий, популярными у многих плотников.

Если вы думаете, что можете попробовать этот недорогой многокаменный хонинговальный станок, вам нужно собрать 32-дюймовый отрезок 1 на 4, кусок фанеры 3/4 дюйма или кусок фанеры размером не менее 4 -1/4 дюйма в ширину и около 14 дюймов в длину, блок из твердой древесины размером 2 дюйма на 2 дюйма на 3 дюйма, стальной вал 1/2 дюйма на 12 дюймов, расширение 3/32 дюйма на 1-1 / 2 дюйма штифт, отверстие 1/2 дюйма, шкив диаметром 3 дюйма, стальной стержень 3/16 дюйма на 13 дюймов, резиновый шланг 1/2 дюйма на 9-1 / 2 дюйма с отверстием 3/16 дюйма, Кусок плоского алюминиевого полотна размером 1/8 дюйма на 3/4 дюйма на 20-1 / 4 дюйма, форма для хлеба глубиной 2-1 / 2 дюйма, форма для хлеба 5-1 / 4 дюйма на 9-1 / 4 дюйма, три 3 Точильные камни размером 4 на 2 на 7 дюймов по вашему выбору по составу и марке, а также различные крепежные детали, указанные на нашей иллюстрации.

Коробку легко сделать, сначала разорвав 1 на 4 до ширины 2-3 / 4 дюйма, а затем разрезав на две части по 5-1 / 4 дюйма и две по 10-3 / 4 дюйма. Просверлите отверстие диаметром 1/2 дюйма по центру и на 3/8 дюйма ниже края каждой из более коротких досок, затем прикрепите стороны коробки к концам с помощью восьми шурупов № 6 на 1-1 / 4 дюйма с плоской головкой. (Потратьте время на зенковку головок и заполнение отверстий.)

Затем плотно вставьте поддон в раму и отметьте положения отверстий, в которые будет вставлен вал оправки, используя отверстия диаметром 1/2 дюйма на концах в качестве направляющих.Снимите поддон, чтобы просверлить отверстия, затем установите его на место и прикрепите к коробке с помощью четырех шурупов № 6 на 1/2 дюйма, закрепленных через кромку обода.

Чтобы сделать беседку, вам сначала нужно разрезать брусок твердой древесины на равносторонний треугольник с плоскостями шириной 1/2 дюйма вместо углов. Затем, аккуратно проведя разделительные линии между центрами каждой противоположной плоской поверхности, вы можете определить точный центр блока и расточить его в продольном направлении с помощью 1/2 дюйма Форстнера или сверла. После этого разрежьте кусок на три части шириной 1 дюйм, чтобы получился набор треугольников.

После этого разрежьте кусок на три части шириной 1 дюйм, чтобы получился набор треугольников.

Перед установкой блоков наденьте один из них на вал, пока он не окажется в точке, которая будет совпадать с центром формы для хлеба, когда беседка будет на месте. Затем просверлите отверстие диаметром 3/32 дюйма в широкой плоскости в середине стержня и в части блока позади него. Удалите древесину и вставьте вал в отверстия в раме и поддоне, продвигая блоки по ходу движения и убедившись, что просверленная деталь находится в центре.

Как только вал будет помещен в раму, разрежьте алюминиевый приклад на три равных части и расположите блоки так, чтобы средний из них совместился с отверстием в оси, а концевые части были отцентрованы на расстоянии примерно 6 дюймов друг от друга. Вставьте распорный штифт в гнездо с поперечным отверстием, затем поверните два других блока, чтобы выровнять плоскости. Установите алюминиевую полосу на один ряд узких плоскостей и просверлите направляющие отверстия диаметром 3/32 дюйма в металле и в древесине. Увеличьте отверстия в полосе, вставьте алюминиевые винты, затем повторите эту процедуру с двумя другими рядами.

Увеличьте отверстия в полосе, вставьте алюминиевые винты, затем повторите эту процедуру с двумя другими рядами.

Чтобы закрепить камни на месте, просто положите их на широкие плоскости и затяните полосы так, чтобы их края касались нижних выступов каждого камня. (Для этого вам может понадобиться еще одна пара рук.) Если вы планируете использовать камни большего или меньшего размера, чем те, которые мы выбрали, вам придется соответственно отрегулировать размер треугольников из твердой древесины и, возможно, также и размер полос. . . . но способ закрепления абразивов останется прежним.

На этом этапе вы можете прикрепить шкив к оголенному концу вала оправки и отметить расположение трех отверстий диаметром 7/32 дюйма, которые удерживают подковообразный зажим.Они должны быть просверлены на одинаковом расстоянии друг от друга, чтобы любая пара находилась на одном уровне с верхом поддона, когда шкив поворачивается в нужное положение. Отрежьте кусок диаметром 8 дюймов от стального стержня 3/16 на 13 дюймов и согните его в U-образную форму с разгибом, соответствующим отверстиям, срежьте концы стержня, затем переориентируйте шкив на валу так, чтобы зажим и один из камни находятся в одной плоскости.![]() Вы можете сделать простой захват, согнув оставшуюся часть стержня в виде дуги и используя его для соединения концов резинового шланга, чтобы образовать петлю вокруг канавки шкива.

Вы можете сделать простой захват, согнув оставшуюся часть стержня в виде дуги и используя его для соединения концов резинового шланга, чтобы образовать петлю вокруг канавки шкива.

Направляющая планка для заточки собирается с базовыми стыковыми соединениями. Сначала разрежьте доску шириной 4-1 / 4 дюйма и 3/4 дюйма на отрезки длиной 1-5 / 8 дюйма, 3-1 / 4 дюйма и 8-1 / 2 дюйма, затем с помощью копировальной пилы сделайте 1/2 дюйма. -широкие прорези по центру ног. . . 1 дюйм глубиной в более короткой части и 3 дюйма в более длинной. (Вы можете закончить пропилы, предварительно просверлив отверстие 1/2 дюйма в верхней части каждого паза.) Прикрепите платформу к ножкам шурупами с плоской головкой № 6 на 1-1 / 4 дюйма, заполните отверстия и проверьте убедитесь, что поверхность ровная и ровная с камнями, когда пандус установлен.Убедившись в этом, покройте деревянные части инструмента лаком или полиуретаном, чтобы обеспечить рабочую поверхность.

Пожалуй, одна из самых приятных особенностей этого настольного инструмента заключается в том, что, когда он заполнен маслом или водяной смазкой на дюйм или около того, он достаточно тяжелый, чтобы оставаться на месте, не будучи зажатым. . . а его резервуар сохраняет камни влажными для мгновенного использования при необходимости. Но его основная ценность заключается в том, что он предоставляет удобный метод ухода за различными режущими кромками — рутинной работой в мастерской, которой слишком часто пренебрегают.

. . а его резервуар сохраняет камни влажными для мгновенного использования при необходимости. Но его основная ценность заключается в том, что он предоставляет удобный метод ухода за различными режущими кромками — рутинной работой в мастерской, которой слишком часто пренебрегают.

19 Самодельные шаблоны приспособлений для заточки ножей, которые можно легко сделать своими руками

Изображение: Lucky Belly

Нож можно заточить вручную, просто используя заточный блок, но если вы хотите идеальных результатов, вам понадобится приспособление, которое позволит вам создать угол с большой точностью.

Создание приспособления для заточки ножей может быть немного сложным, но при правильном плане это задача, которую большинство людей сможет выполнить — и если вы хотите попробовать, вот 19 планов изготовления приспособления для заточки ножей своими руками, которые покажут вам как это сделано.

1. Как собрать приспособление для заточки ножей своими руками