Твердение бетона в зависимости от температуры: Сколько сохнет бетон (застывает, схватывается)

- Сколько сохнет бетон (застывает, схватывается)

- сколько высыхает материал в зависимости от температуры, влажности в опалубке

- Набор прочности бетона в зависимости от температуры: график

- Набор прочности по графику

- Рекомендации по ускорению процесса

- Зависимость уровня набора прочности от показателей температуры материала

- Контроль за процессом

- Дополнительно о стадиях набора прочности

- Прохладное время

- Снижение вязкости раствора

- Стадия твердения

- Дополнительно о влиянии температуры внешней среды на твердение материала

- Заключение

- предел жаростойкости цемента – DIYb.ru

- Сколько сохнет бетон в опалубке?

- Снижение ранней автогенной усадки высокопрочного бетона

- Испытания затвердевшего бетона для проверки качества конструкции

- Свойства затвердевшего бетона

- Испытания затвердевшего бетона

- Испытание на прочность при сжатии (fc ’)

- Модуль упругости — испытание Ec на затвердевшем бетоне

- Испытание на растяжение затвердевшего бетона

- Испытание на прочность на изгиб (ASTM C78) затвердевшего бетона

- Испытание отбойным молотком (испытание молотком Шмидта) на закаленном бетоне

- Тест сопротивления проникновению (тест Windsor Probe)

- Тест скорости ультразвукового импульса (ASTM C597)

- Отверждение цементобетона — время и продолжительность

- Методы отделки затвердевшей бетонной поверхности

- Определение термических свойств твердеющего бетона с помощью эволюционных алгоритмов

Сколько сохнет бетон (застывает, схватывается)

Широкое применение бетона в строительстве обусловлено его надежностью, простотой изготовления и доступностью. Сегодня такой материал востребован при возведении как жилых, так и промышленных помещений с разной этажностью. Ключевым фактором, влияющим на прочность бетонных изделий, является время затвердевания.

Полимеризация бетона

Твердение бетона выполняется за счет гидратации — особой химической реакции, возникающей между вяжущими компонентами и водой. Процесс предназначается для преобразования базового сырья (цементно-песчаной смеси со щебнем и песком) в гидросиликат кальция. По завершении периода затвердевания создается монолитная основа с повышенными прочностными свойствами.

Срок застывания бетона определяется следующими факторами:

- Марка цементной смеси.

- Пропорции и соотношение компонентов в растворе.

- Показатели атмосферной влажности.

- Технология производства.

- Окружающий температурный режим.

- Толщина и плотность заливки бетона.

- Соблюдение правил ухода за раствором в процессе затвердевания.

Для полной полимеризации задействуются два этапа:

- Схватывание.

- Набор заявленной прочности.

Определяя, сколько сохнет бетон, важно учитывать марку цемента, который использовался при замешивании смеси. Наибольшей надежностью характеризуется модель М500, а минимальной прочностью — М100.

Еще время застывания бетона определяется пропорциями компонентов и наличием различных наполнителей в составе. Чем больше в растворе будет присутствовать песка или гравия, тем быстрее из него выйдет лишняя жидкость. Если использовать большое количество керамзита и шлака, вода начнет испаряться медленнее.

При несоблюдении плотности укладки прочностные свойства бетонной смеси будут снижены. При возведении промышленных объектов бетон дополнительно уплотняют с помощью вибропрессования. В бытовых условиях процедуру заменяют простым уплотнением ручными приспособлениями.

Чтобы сохранить влагу в составе смеси, ее нужно укрыть гидроизолирующей пленкой. Это может быть полиэтилен или битумная мастика. Задача подобных материалов заключается в усилении гидратации и защите раствора от быстрой потери жидкости.

Также такой эффект достигается путем периодического смачивания раствора водой. Ее наносят с помощью распыления или обрызгивания.

Схватывание

Схватывание бетона является первой стадией его полимеризации и занимает не больше 1-2,5 часов. Точный интервал определяется температурными условиями, при которых выполняются работы:

- Если окружающая температура составляет +20°С, химическая реакция будет запущена через 100-120 минут после заливки смеси в опалубку. Потом состав будет сохнуть еще час.

- При температурном режиме +1…+19°С схватывание будет происходить через 3-5 часов.

- При нулевой температуре реакция начинается через 7-10 часов после затворения. При этом продолжительность высыхания составит 16-20 часов.

Если на стройплощадке будет отрицательная температура, составляющие смеси перестанут вступать в процесс гидратации с водой, а смесь не сможет засохнуть. Она будет держаться в инертном состоянии до повышения температурных отметок выше 0°С. Чтобы избавиться от подобного явления, можно добавить к составу бетона специальные наполнители, которые ускоряют гидратацию, или возвести утепленную опалубку.

Если на улице достаточно жарко (выше +30°С), время схватывания бетона сократится, но качество конечной продукции снизится. Связано это с быстрым испарением влаги и ухудшением прочностных свойств бетонных изделий.

В жаркий период в смесь вносят специальные наполнители, которые увеличивают время твердения бетона.

В их числе:

- Кислота НТФ.

- Сахарная кормовая патока.

- Глюконат натрия.

- Комплексные составы.

- Другие добавки.

Сколько времени сохнет бетон и за какое время схватывается, зависит от массы факторов. Под гидратацией подразумевается процесс преобразования исходного сырья в гидрат кальция, т. е. цементная основа начинает минерализоваться и становится монолитной.

е. цементная основа начинает минерализоваться и становится монолитной.

Срок твердения

После схватывания начинается процесс затвердевания бетона. Он заключается в возникновении химической реакции между цементными гранулами и жидкостью из раствора. Лучшие показатели гидратации замечаются при влажности воздуха 75% и при температуре +15…20°С.

Если показатели температуры держатся на уровне ниже +10°С, понадобится введение в состав специальных антиморозных компонентов. В противном случае бетон не получит проектную прочность.

Уход за бетоном после заливки

Любая бетонная смесь требует правильного ухода после заливки. В первую очередь необходимо обеспечить подходящие условия для нормальной химической реакции между водой и вяжущими компонентами. При соблюдении базовых правил раствор становится прочным и твердым. Специфика ухода напрямую зависит от времени года, когда выполнялась укладка.

Специалисты не рекомендуют проводить строительные работы в жару, поэтому лучше приступить к ним утром или вечером, после заката. Если заливка выполняется днем, необходимо обеспечить хорошую защиту от ультрафиолета, накрыв слой рубероидом, листами шифера или другим укрывным материалом.

Если заливка выполняется днем, необходимо обеспечить хорошую защиту от ультрафиолета, накрыв слой рубероидом, листами шифера или другим укрывным материалом.

Последующий уход заключается в защите поверхности от размытия и появления отверстий. Выполняя самостоятельное замешивание, необходимо придерживаться требований СНиП и не допускать больших пауз между мероприятиями. В летний период смеси сохнут достаточно быстро, поэтому любые простои противопоказаны. В противном случае раствор станет непригодным для использования.

В жаркое время смесь нужно регулярно смачивать водой и придерживаться технологических норм, препятствующих испарению жидкости.

Если температура на улице составляет больше 15°С, в состав нужно вводить воду через каждые 10-12 часов. В ветреную погоду — через 2-3 часа.

Особые сложности в уходе за залитой основой отсутствуют. Главное — поддерживать оптимальную влажность и температуру на этапе схватывания и твердения смеси.

Стадии набора прочности

Затвердевание бетона до момента набора марочной прочности занимает около 28 дней, но точно определить, сколько застывает материал, можно только на стройплощадке.

Весь процесс выполняется в две стадии:

- Первая заключается в схватывании смеси, когда все ее составляющие соединяются в одно целое.

- Вторая предусматривает набор прочностных свойств и затвердевание.

Чтобы уточнить, за какое время схватывается бетон, сначала можно ориентироваться на общепринятое значение в 1 сутки с момента заливки. Точное время зависит от температурных условий. Если на улице достаточно тепло (выше 20°С), то процесс займет не больше 5 часов.

Смесь приступает к схватыванию через 2-3 часа с момента перемешивания компонентов. В осенний период это может длиться больше суток. При этом в холодное время строительные работы продолжаются.

При этом в холодное время строительные работы продолжаются.

В течение первой стадии смесь сохраняет подвижное состояние, поэтому пользователь может вносить изменения в форму будущей конструкции. Для снижения вязкости применяют механизм тиксотропии.

Следующий этап заключается в затвердевании смеси. Марочные прочностные характеристики появляются через четыре недели, но финишные свойства обретаются через пару лет. Сроки твердения бетона зависят от условий температуры и влажности.

Первые 5-6 суток с момента заливки отличаются максимальной интенсивностью застывания, поэтому за этот период материал уже имеет 30% прочности. Через 90-10 суток показатель на 20% превысит марочный.

В течение первой недели бетон нужно подвергать температурному воздействию, увлажнению, тепло- и гидроизоляции.

Особое внимание нужно уделять поддерживанию оптимальной влажности. При температурном режиме +25…+30°С бетон нагружается уже через 7 дней с момента заливки.

Зависимость времени набора прочности от марки бетона

Интенсивность набора прочности зависит и от марки бетона. Чем ниже марка бетона, тем выше будут прочностные характеристики. Для составов под марками М15-М150 характерна критическая прочность до 50%.

Чем ниже марка бетона, тем выше будут прочностные характеристики. Для составов под марками М15-М150 характерна критическая прочность до 50%.

Конструкции из материалов марки М200-300 обладают значением в 40% от марочной. При этом допустимый нормативами безопасный показатель составляет 50%, а приступать к строительным работам можно только после получения отметок в 72% от заданных значений.

Для оценки прочностных показателей бетонной смеси можно воспользоваться двумя методиками:

- Разрушающая. Подразумевает раздавливание кубика с помощью пресса.

- Неразрушающая. В таком случае свойства материала определяются без разрушительных воздействий.

Вторая технология более востребована и основана на применении устройств упругого отскока, ультразвукового оборудования или ударных приборов.

С помощью современных портативных устройств можно быстро и точно определить степень прочности.

Они бывают:

- Электронными. Отличаются высокой точностью и способны сохранять до 5 тыс.

измерений за одну диагностику.

измерений за одну диагностику. - Механическими. Применяются при определении прочностных свойств бетонов разного класса.

- Ультразвуковыми. Предназначаются для оценки передаточной и отпускной прочности при затвердевании. Скорость распространения ультразвука превышает 4500 м/с.

Факторы воздействия

Чтобы узнать, сколько сохнет бетон, необходимо учитывать ряд условий, оказывающих воздействие на скорость твердения бетона.

Сезонность

Ключевыми факторами, определяющими, сколько по времени застывает бетон, являются среда и период года, когда производятся строительные работы. В эту группу относят показатели уличной температуры и влажности воздуха.

Если летом состав может затвердеть за несколько суток, то в холодный период отвердение займет больше месяца. Специфика набора прочности при благоприятных условиях твердения бетона выглядит следующим образом:

- 1-3 сутки — не больше 30% марочной прочности.

- 7-14 — 60-80%.

- 28 — 100%.

Если вы желаете сделать раствор для фундамента быстрозастывающим, в его состав нужно ввести особые добавки.

Трамбовка

Еще большое влияние на время высыхания бетона оказывает трамбовка. Чем качественнее проведена эта процедура, тем лучше будет реакция воды с вяжущими компонентами. При промышленном производстве бетонных растворов применяется вибрационное оборудование, но дома можно обойтись штыкованием.

Плотная стяжка плохо переносит резку и сверление после трамбовки, поэтому для проведения таких работ необходимо задействовать алмазные буры. Простой наконечник будет быстро выведен из строя.

Состав

Как долго может длиться процесс твердения бетона, зависит и от его состава. Так, если в нем присутствует большое количество пористых добавок, таких как шлак и керамзит, вода будет долго задерживаться в растворе. Если в смеси содержатся песок или гравий, жидкость быстрее выйдет наружу.

Для снижения интенсивности испарения влаги и повышения прочностных показателей состава его разбавляют дополнительными компонентами. Это может быть бетонит или мыльный состав. Введение подобных добавок повышает общую стоимость работ, но предотвращает проблему раннего пересыхания раствора.

Это может быть бетонит или мыльный состав. Введение подобных добавок повышает общую стоимость работ, но предотвращает проблему раннего пересыхания раствора.

сколько высыхает материал в зависимости от температуры, влажности в опалубке

Бетонные конструкции напоминают камень, обладают твёрдостью, износостойкостью, долговечностью и универсальностью. Это позволяет широко использовать их для строительства зданий, мостов, плотин и других сооружений. Готовые изделия приобретают необходимые эксплуатационные свойства при соблюдении технологий работы с растворами, где во время застывания бетона происходят сложные физико-химические процессы.

Понятие и состав продукта

Бетоном называется искусственный строительный материал, получаемый при затвердевании специальной смеси из вяжущего вещества, наполнителя крупной и мелкой фракции и воды.

Процесс регулируется соответствующими ГОСТами и ТУ, где для каждой марки вяжущего средства предусмотрена отдельная рецептура. При необходимости состав обогащается специальными добавками, а в случае асфальтобетона вода заменяется битумом.

В любой готовой смеси (товарном бетоне) присутствуют в разных пропорциях четыре основных компонента:

- цемент;

- песок;

- щебень;

- вода.

Их соотношение зависит от марки цемента, влажности и размеров частиц песка и щебня. Именно вода служит активатором диффузии компонентов и катализатором схватывания в реакции гидратации смеси. В зависимости от назначения раствора в его состав включаются различные добавки:

- керамзит;

- шлак;

- полистирол;

- древесные опилки или щепа;

- пластификаторы;

- гидрофобизаторы.

Это позволяет придать бетону определённые качества. Так, гранулы вспененного полистирола обеспечивают теплоизолирующие свойства, экологичный деревобетон арболит не растрескивается, а сжимается при превышении предельных нагрузок, а плотная плёнка гидрофобизатора защищает от проникновения влаги.

Обзор вяжущих веществ

Сколько времени сохнет бетон, зависит от химического состава и свойств основных компонентов раствора.

По виду вяжущих веществ все бетоны делятся на следующие группы:

- Цементные. Наиболее популярны, используются для изготовления любых несущих и ответственных конструкций.

- Силикатные. При химической реакции в автоклавах кремнезёмистое вяжущее обеспечивает надёжное сцепление зёрен наполнителя. Это снижает стоимость без ущерба прочности.

- Гипсовые. Изготавливаются из природного гипса с армирующими добавками. Отличаются малой энергоёмкостью и привлекательным внешним видом, хорошо зарекомендовали себя при внутренней отделке.

- Асфальтовые. В качестве растворителя вместо воды используется битум. Область применения — дорожные и аэродромные покрытия, плоские кровли, гидротехнические сооружения.

- Шлакощелочные. Производятся из молотых шлаков, затворённых растворами щелочей. Распространены в строительстве ещё недостаточно широко.

- Полимерцементные. В основе — смесь цемента и водорастворимых смол или латексов. Применяются в качестве отделочного и облицовочного материала, гидроизоляционного и защитного покрытия.

Независимо от того, как долго сохнет бетон, во всех случаях при физико-химических процессах с участием вяжущего и растворителя происходит образование новых веществ (гидросиликатов кальция) и структуры (твёрдого камневидного тела).

Факторы, влияющие на высыхание

Застывающий бетон капризен: для набора прочности он требует правильного ухода и систематического контакта с водой.

Быстрота схватывания обеспечивается несколькими критериями:

- Влажность. Для того чтобы реакция гидратации протекала нормально, необходимо достаточное количество воды. Предотвратить обезвоживание и растрескивание застывающего бетона помогает повышенная влажность окружающей среды.

- Температура. В процессе участвует вода, поэтому в осенне-зимний период исключается возможность замерзания. Сама реакция является экзотермической, но повышение окружающей температуры заметно ускоряет взаимодействие компонентов.

- Тип вяжущего. Заготовки одинаковых размеров из гипса и портландцемента приобретут необходимую твёрдость за разное время: в первом случае счёт идёт на часы, во втором — на дни.

- Толщина слоя и уплотнение. При производстве смесь насыщается воздухом, поэтому готовый продукт будет пористым и непрочным, если воздушные пузырьки не устранить. Для равномерного расположения наполнителя бетон уплотняют вибрированием, трамбованием или штыкованием.

Ещё на стадии проектирования строительства учитывают все факторы, влияющие на высыхание бетона. Сколько ждать окончательного затвердения конструкции, зависит от правильного ухода за ней и состояния окружающей среды.

Стадии и сроки твердения

При возведении ответственных конструкций чаще всего используют классическое цементное вяжущее. В процессе его полимеризации выделяются две стадии: схватывание и полное отвердение.

Схватывание бетонного раствора. Готовая смесь быстро теряет пластичность, поэтому её заливка, уплотнение и выравнивание поверхности производятся оперативно. Во избежание преждевременной потери подвижности транспортировка жидкого раствора осуществляется в бетономешалках, бетоновозах или автомиксерах, где даже в пути не прекращается перемешивание. Время схватывания зависит от качества исходного цемента. Для бетона марки М200 оно составляет от 2 до 2,5 часов, а для М300 — от 1,5 до 2 часов.

Задержки и нарушения технологического процесса приводят к возникновению серьёзных проблем на стадии эксплуатации. В тех местах, где недостаточно перемешанные слои бетона застыли неравномерно, появляются мостики холода, по которым тепло уходит из помещения, снижая энергоэффективность строения. Планируя сроки доставки и заливки, возникает потребность точно знать, сколько застывает бетон.

Время схватывания бетона в зависимости от температуры окружающего воздуха приводится в таблице:

| Температура, °C | Среднее время схватывания, часы |

| от 6 до 24 | |

| +20 | от 2 до 4 |

| +30 | от 1 до 3 |

Опытным путём выяснили, что в жару бетон начинает схватываться за 15 минут, при нормальных условиях процесс происходит несколько часов, в прохладную погоду на открытом воздухе твердение ощутимо замедляется, а при отрицательных температурах прекращается окончательно. Для полноценного застывания зимой в бетонные смеси вводят специальные морозостойкие присадки или подогревают опалубку.

Окончательное отвердение конструкции

После того как раствор схватился, он неподвижен, но ещё мягок. В таком виде уже невозможно его перераспределение по форме или опалубке, бетон кристаллизуется окончательно, приобретает заданные параметры жёсткости.

Твердеть и набирать полную прочность конструкция будет 28 дней при температуре около +20 °C и влажности 70%. Изделиям повышенной сложности из тяжёлого бетона М400 потребуется для этого от 45 до 60 дней.

Бетонные работы в жаркий летний период подразумевают обязательный уход за поверхностью, которая образует корку и растрескивается при неравномерном высыхании. Лучше всего приступать к бетонированию с наступлением ранней весны или поздней осени, когда среднесуточная температура не превышает +20 °C, а атмосферная влажность составляет более 75%. В таких условиях смесь без усилий сохнет равномерно.

По результатам лабораторных исследований были установлены средние сроки высыхания:

- В течение первых трёх суток бетонная смесь приобретает до 30% прочности, соответствующей марке используемого цемента. Важно соблюдение необходимых параметров влажности (не менее 75%) и температуры воздуха (не ниже +15 °C).

- За время от 7 до 14 суток бетонная конструкция набирает твёрдость, достаточную для удержания веса тела человека, и около 80% других заявленных характеристик.

- 28 суток — срок, который гарантирует окончательный набор заложенной прочности и даёт возможность эксплуатации бетонного сооружения, какой бы интенсивной она ни была.

- Через 90 суток искусственный камень улучшит свойства ещё на 20%. Эта способность совершенствовать характеристики со временем выгодно отличает бетон от других материалов.

Прочность и твёрдость конструкции зависят от соблюдения времени сушки, которая сопровождается не только испарением воды из раствора, но и химическим отвердением компонентов.

Роль опалубки в процессе сушки

При возведении зданий всё чаще стали использовать методы монолитного железобетонного строительства. Ограждающие конструкции не монтируются из отдельных элементов, а сразу заливаются в опалубку, при этом получаются бесшовные стены практически любой конфигурации.

Материалом для изготовления опалубки служат доски, влагостойкая или ламинированная фанера, металлические или пластиковые листы. Они помогают сохранять тепло в застывающем цементном сооружении, хотя сильно влиять на то, сколько сохнет бетон в опалубке, не могут.

Изменить скорость течения химической реакции призваны специальные катализаторы. Популярны пластификаторы и присадки, которые вводят для улучшения свойств. Обычные железобетонные стены слишком холодные, так как они тонкие и имеют высокую теплопроводность, поэтому применяются пенобетоны и добавки гранул полистирола или керамзита.

Время застывания бетона в зависимости от температуры в опалубке при соответствующем уходе приводится в таблице:

| Температура, °C | Срок схватывания, дни |

| от 0 до +5 | 14 |

| от +5 до +10 | 10 |

| от +10 до +15 | 7 |

| от +15 до +20 | 5 |

| от +20 до +25 | 4 |

| от +25 до +30 и выше | от 2 до 3 |

По завершении рекомендуемого периода твердения опалубку снимают, после чего бетонная конструкция продолжает жить самостоятельно. В это время планируют другие работы по возведению объекта.

Способы увеличения скорости застывания

Естественная сушка бетонной конструкции не всегда экономически целесообразна.

Поэтому существует ряд безопасных методик, ускоряющих процесс застывания:

- Постоянный уровень влажности. Он поддерживается после заливки смеси в опалубку, для чего заполненные бетоном формы укрывают полиэтиленовой плёнкой или брезентом и регулярно поливают водой.

- Соблюдение температурного режима. Это особенно актуально для строительства в осенне-зимний период. Кристаллизация замерзающей воды в застывающем бетоне недопустима, поэтому в холодное время химические процессы интенсифицируют путём искусственного подогрева опалубки.

- Специальные катализаторы. Их применяют для ускорения схватывания и получения равномерного распределения компонентов раствора.

- Нормирование водно-цементной пропорции. Обеспечивает своевременное застывание бетонной смеси без дополнительных усилий по удалению излишков воды.

Среди габаритов монолитных конструкций для целей сушки определяющим параметром является толщина. Она позволяет узнать, сколько будет сохнуть фундамент из бетона (ленточный, свайный или плитный).

В идеале твердение должно происходить равномерно по всему объёму. На практике в верхних слоях химическая реакция идёт более интенсивно, а внутренняя часть изделий медленнее достигает конечной стадии. Например, фундаменты бассейнов и крупных торговых центров приходят в проектное состояние около трёх месяцев.

Ошибки при строительстве

Главный миф из области набора прочности гласит, что до начала возведения дома фундаменту надо выстояться и, как говорится, перезимовать. Это вредное утверждение не подтверждается нормативными документами и профессиональными строителями, а вместо ожидаемой пользы может причинить ущерб.

К негативным последствиям того, что фундаменту дают выстояться, относят:

- Бесполезность мероприятия при соблюдении технологии уплотнения основания.

- Опасность возникновения трещин при возведении на глинах, суглинках, супесях и пылеватом песке в результате остановки работ в зимний период из-за сил морозного пучения. Ненагруженный фундамент без труда выталкивается замёрзшим грунтом.

- Увеличение временных затрат на возведение дома.

У профессионалов есть термин «консервация фундамента». Под ним подразумевают вынужденную меру, которая позволяет приостановить стройку при отсутствии средств. Но у строителей нет понятия, что опоры под домом должны выстаиваться. При кустарном производстве бетона ошибочно практикуются чрезмерные добавки воды, которые увеличивают подвижность раствора, но снижают прочность готовых конструкций.

В промышленности время застывания каждой бетонной смеси определяется испытаниями в лабораторных условиях. Затем составляются рекомендации для практического применения в строительстве, что позволяет планировать проведение последующих технологических операций.

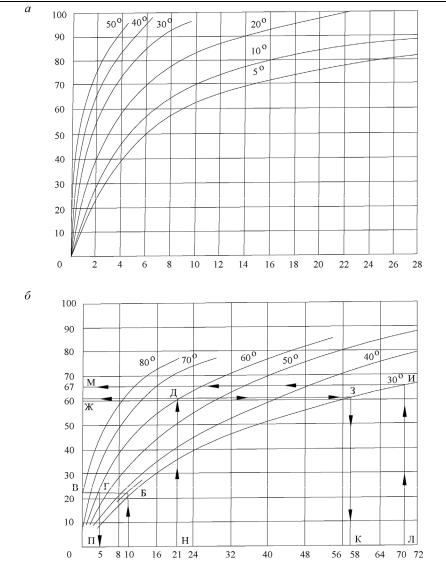

Набор прочности бетона в зависимости от температуры: график

Одним из значимых показателей качества бетона является его прочность. Если заглянуть в государственные стандарты, то в них можно отыскать условия сжатия. Согласно им, прочность может быть равна пределу от М50-800. В качестве одних из наиболее часто используемых выступают марки цемента до М-500. Многие профессиональные строители и частные застройщики учитывают график набора прочности материала. О нём и пойдет речь ниже.

Для вас данная информация тоже может оказаться полезной, ведь из неё вы сможете узнать, через какой период времени после затворения раствора можно начинать дальнейшую работу. Это обусловлено тем, что манипуляции по проведению строительства могут предполагать нагружение конструкций из бетона. Наиболее часто в связке с этим речь идет о фундаментах, которые обязательно должны быть выдержаны в течение 28 дней перед началом возведения стен.

Набор прочности по графику

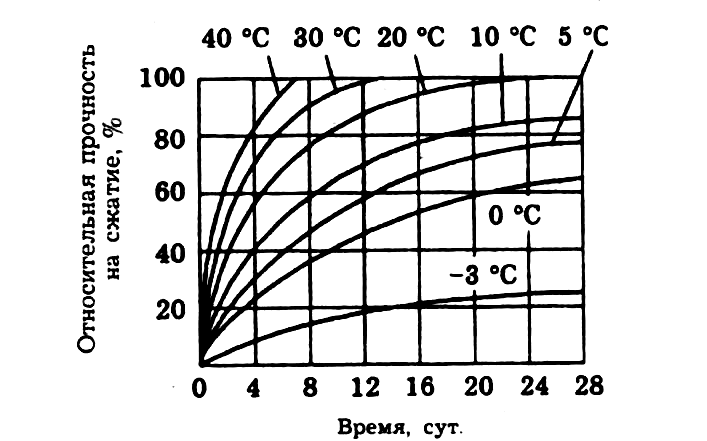

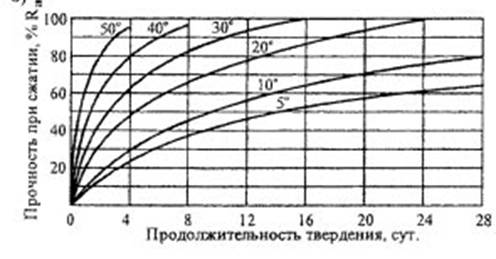

Набор прочности бетона в зависимости от температуры определяется графиком, который представляет собой временной интервал. В процессе этого раствор обретает эксплуатационные свойства, после чего можно проводить формирование финишного слоя. График набора прочности – это время, которое необходимо бетону для достижения нужного значения прочности. Если поддерживаются нормальные условия, то состав созреет за 28 дней.

В течение 5 дней можно наблюдать наиболее быстрое твердение. По истечении этого времени материал достигнет 70-процентной прочности. Последующие работы следует продолжать лишь через 28 дней, ведь только тогда материал достигнет 100-процентного уровня прочности.

Твердение и набор прочности бетона происходят по-разному для каждого конкретного случая. Для того чтобы определить сроки, проводятся испытания образцов. В теплое время в монолитном домостроении для обретения составом оптимальных свойств осуществляются некоторые операции. Например, материал выдерживается в опалубке, его оставляют дозревать и после удаления ограждений. Набор прочности бетона в зависимости от температуры будет происходить за разный период времени. Это объясняется еще и тем, что мероприятия могут проводиться в холодное время года. В этом случае для достижения марочной прочности необходимо обеспечить обогревание материала и гидроизоляцию бетона. Это обусловлено тем, что снижение температуры замедляет процесс полимеризации.

Рекомендации по ускорению процесса

Для того чтобы ускорить набор прочности и снизить время выдержки материала, необходимо использовать пескобетон, в котором низкое соотношение воды и цемента. Если это соотношение выглядит как 1 к 4, то сроки будут сжаты в два раза. Для того чтобы добиться такого результата, состав следует дополнить пластификаторами. Сократить срок созревания материала можно и искусственным способом, увеличив температуру.

Зависимость уровня набора прочности от показателей температуры материала

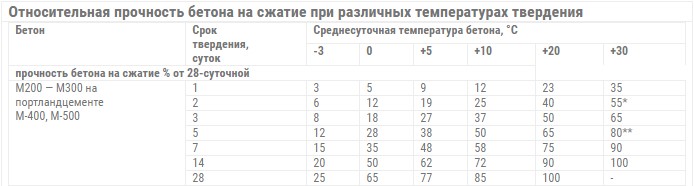

Набор прочности бетона в зависимости от температуры материала будет происходить по-разному. В качестве примера можно рассмотреть марки бетона в пределах от М-200 до М-300, которые были затворены на портландцементе с маркировкой в пределах от М-400 до М-500. За сутки материал достигнет трехпроцентной прочности на сжатие, если его температура будет равна -3 °C. При условиях, что смесь будет иметь температуру в +30 °C, прочность за сутки составит 35%.

За трое суток прочность достигнет 8%, если температура материала будет равна -3 °C. 60% прочности удастся добиться при +30 °C температуры за этот же период времени. Если температура материала будет равна +5 °C в течение 28 дней, то прочность материала составит 77%. Стопроцентной прочности удастся добиться за 14 дней, если температура материала будет равна +30 °C.

Контроль за процессом

Набор прочности бетона в зависимости от температуры был освещен выше. Однако важно следить за процессом в течение первой недели. Мероприятия, направленные на обеспечение условий для выдержки, выражены в:

- электрообогреве;

- увлажнении;

- укрывании влагозащитными и теплоизолирующими материалами;

- обогреве тепловыми пушками.

Нужно будет уделить внимание смачиванию поверхности. Через неделю после выработки состава конструкция может быть нагружена, это верно, если температура воздуха будет равна 25-30 °C.

Дополнительно о стадиях набора прочности

Схватывание залитого бетона происходит за первые сутки после его приготовления. Частным строителем обязательно необходимо знать, какова зависимость набора прочности бетона от температуры воздуха. Например, в теплую погоду, когда температура за окном находится в пределах 20 °C, схватывание произойдет в течение часа. Процесс начнется через пару часов, отсчет необходимо вести после соединения составляющих, а завершится через 3.

Прохладное время

При похолодании начало и завершение схватывания сдвигаются. Для схватывания будет достаточно больше суток. Если температура находится на нулевой отметке, то процесс начнется минимум через 6 часов после затворения. При таких условиях он длится до 20 часов, отсчет времени начинается после того, как раствор окажется в опалубке. В жаркий день время уменьшается. Это указывает на то, что иногда для схватывания достаточно всего лишь 10 минут.

Снижение вязкости раствора

Вами обязательно должен быть изучен процесс набора прочности бетона в зависимости от температуры. Важно знать и об уменьшении вязкости. На первой стадии смесь будет сохранять подвижность. В течение этого времени на материал может быть оказано механическое воздействие, а конструкции при этом все еще можно придать нужную форму. Продлить стадию схватывания можно тиксотропией, которая будет способствовать снижению вязкости при оказании механического воздействия.

Отличным примером может стать раствор, перемешиваемый в бетономешалке. В течение этого периода раствор дольше будет оставаться на первой стадии. Но необходимо учитывать, что многие процессы вызывают необратимые изменения в растворе, что может негативно отразиться на качестве затвердевшего бетона. Например, довольно быстро происходит «сваривание» в летний период.

Стадия твердения

Набор прочности бетона, график по времени которого описан в статье, начинается после схватывания. Этот процесс все еще не закончится и через несколько лет. Но уже через 4 недели можно определить марку бетона. Прочность материала будет набираться с разной скоростью. Максимально интенсивно этот процесс будет протекать в первые 7 дней. В первые трое суток при нормальных условиях прочность достигнет 30% от марочного значения. В течение первых двух недель раствор достигнет 70% прочности от указанного значения. Через 3 месяца этот параметр увеличится на 20%, после процесс замедлится, но не прекратится. Через 3 года показатель может повыситься в 2 раза.

Дополнительно о влиянии температуры внешней среды на твердение материала

Набор прочности бетона, особенности, график которого описаны в статье, зависит от температуры. Чем холоднее, тем медленнее будет повышаться прочность. При отрицательных температурах процесс и вовсе останавливается, так как вода замерзает, а ведь она обеспечивает гидратацию цемента. С повышением температуры набор продолжится. Но при снижении этот процесс снова остановится. Если в составе присутствуют модификаторы, время твердения уменьшается, тогда как температура, при которой процесс останавливается, снижается.

В продаже можно найти быстродействующие составы, которые имеют способность придавать бетону марочную прочность через 2 недели. Так как потепление будет способствовать сокращению процесса созревания материала, то можно утверждать, что при 40 °C марочное значение будет достигнуто через 7 дней. Поэтому заливка бетона должна осуществляться в жаркую погоду. Зимой для обеспечения нормальных условий потребуется подогрев материала, а своими силами осуществить такие работы будет проблематично, ведь потребуется специальное оборудование. Кроме того, нагревать раствор до 90 °C и выше недопустимо.

Заключение

График набора прочности бетона, условия затвердевания вами обязательно должны быть изучены перед началом работ. Таким образом, согласно графику, вы сможете определить, через какое количество времени может быть осуществлена распалубка монолитных конструкций. Демонтаж опалубки может быть осуществлён только лишь после того, как прочность материала превысит 50% от марочного значения.

При этом необходимо учитывать, что если столбик опустился ниже +10 °C, то это значение не будет достигнуто и через 2 недели после заливки. При таких условиях необходимо задуматься о подогреве раствора. Нормативно безопасный срок устанавливается на 50-процентной прочности. Тогда как приступать к дальнейшим работам можно лишь после того, как марочное значение раствора достигнет 80%.

предел жаростойкости цемента – DIYb.ru

В настоящее время не существует, наверное, ни одной области строительства, где не применялся бы бетон – это самый востребованный материал в строительной индустрии. Бетон обладает несущей способностью, не поддается коррозии, которая разрушает даже сталь. Но самые ценные свойства данного материала – высокая прочность и огнестойкость.

Бетон способен сопротивляться температуре свыше 1000 градусов по °С несколько часов подряд, выдерживает многократное замерзание и оттаивание. Под воздействием длительного интенсивного влияния огня бетон меняет свои свойства, снижаются прочностные характеристики. В зонах повреждения величина влияния огня на бетон определяется термическим анализом.

Определение температуры воздействия

Существует несколько методов определения температурных воздействий на бетонные сооружения после их повреждения.

По звуку

Степенью повреждённой структуры бетона возможно установить температуру огня, методом простукивания:

- звук исходящий от бетона имеет высокий тон;

- при сильном повреждении этот звук при ударе превращается в глухой.

С помощью ультразвука

Температуру огня возможно определить с помощью ультразвука. При условии, что прочность бетона и время воздействия на него огня известны, вычисляется скорость распространения ультразвука.

По внешнему состоянию

При 200-400 °С наблюдается местное разрушение, при интенсивном нагреве 700-900 °С происходит массивное разрушение. Под воздействием пламени 1000-1200 °С и выше бетон взрывается.

Если на повреждённой бетонной конструкции наблюдаются микротрещины, значит, температура достигала 400 °С; при более высокой температуре появляются макротрещины. Если температура воздействия огня превышала 700 °С, бетонные конструкции разрушаются после резкого увлажнения или охлаждения.

По цвету

Когда уровень теплового излучения достигает 300 °С, его цвет меняется на розовый, при 400-600 °С бетон становится красным, при 900-1000 °С цвет меняется на бледно-серый.

По следам эрозий

Установить температуру огня, воздействующую на бетон, возможно также степенью оплавления и по следам тепловых эрозий:

- при 200-400 °С происходит умеренное повреждение, снижается прочность стройматериала;

- 400-800 °С полностью разрушается конструкция бетона;

- 800-1600 °С оплавляются неогнеупорные компоненты;

- если температура выше 1600 °С оплавляются огнеупорные вещества;

- При температурах свыше 1200 °С поверхностный слой бетона начинает трескаться, некоторые вещества начинают плавиться.

Предел и степень огнестойкости

Устройство для измерения свойств бетона

Сопротивление к температурным воздействиям, сохраняя при этом свои прочностные свойства, определяет стойкость бетона. Огнестойкость бетона вычисляется промежутком времени, за который он разрушается до критического состояния.

Бетонные сооружения обладают высоким пределом огнестойкости. Этот параметр зависит от толщины бетона (огнестойкость повышается по мере увеличения толщины строения).

Степень огнеопасности – крайне важный показатель. Нормируется I–V степенями, которые устанавливаются пожарно-технической экспертизой. Сооружения из бетона относятся к I–II степени и соответствуют самым высоким нормативным требованиям огнестойкости.

Таблица 1 – Предел и степень огнестойкости по толщине и времени

| Толщина бетона | Предел огнестойкости | Степень огнестойкости | ||

| Ж/б плиты | Ж/б балки | Несущие ж/б стены | 1,11 | |

| 80 мм | 160 мм | 60 мин | ||

| 100 мм | 280 мм | 140 мм | 90 мин | |

| 120 мм | 300 мм | 160 мм | 120 мин | |

| 140 мм | 400 мм | 200 мм | 150 мин | |

| 155 мм | 500 мм | 240 мм | 180 мин | |

| Ж/б колонны | Предел огнестойкости | 1,11 | ||

| 150×150 мм | 60 мин | |||

| 200×200 мм | 90 мин | |||

| 300×300 мм | 120 мин | |||

| 400×400 мм | 130 мин | |||

| Бетонные перегородки | Предел огнестойкости | 1,11 | ||

| 60 мм | 45 мин | |||

| 70 мм | 60 мин | |||

| 90 мм | 90 мин | |||

Испытание бетона на огнестойкость

На огнестойкость бетон испытывается имитированием условий реального пожара на модельном устройстве. Во время испытания возможно контролировать огонь и наблюдать, как бетон реагирует на различные изменения. В экспериментальном здании устанавливаются температурные датчики, которые фиксируют внутреннюю и внешнюю температуру строения.

Получаются данные в режиме реального времени, измеряются: временной промежуток, за который здание выдержит максимальную возможную при реальном пожаре температуру; и температура плавления бетона в градусах (также теплопроводность жаростойкого и ячеистого бетона).

Бетон состоит из нескольких веществ, и каждый отдельный компонент плавится при разных условиях. Например:

- керамзит – при температуре 1100-1150 °С;

- полевые шпаты поддаются огню в 1300-1500 °С;

- кремнезем – 1700-1710 °С;

- глинозем способен противостоять температурному воздействию до 2000-2050 °С.

Марка огнестойкого бетона

Работа с огнеупорным бетоном марки СБСПЛ-1500

Благодаря своим высоким параметрам жаростойкости и теплопроводимости большой популярностью пользуется ячеистый бетон. Чтобы получить пористый бетон, в производстве к основным компонентам добавляют водород, и в процессе газообразования появляются пузыри.

Ячеистый бетон за счет минимальной плотности обладает большой огнестойкостью: при испытании на перепады температуры через ноль выдерживает до 150 циклов. Один цикл – до 3 лет жизни материала. Ячеистый бетон толщиной 150 мм обладает огнестойкостью 2,5 ч и соответствует требованиям норм строительных материалов.

Он отличается своей высокой жаростойкостью. Благодаря этому качеству, бетон сохраняет свои характеристики под долговременным воздействием высокой температуры.

Области применения

Информация об огнестойкости бетона крайне важна. Она делает возможным оценку жаропрочности бетонных конструкций и проверку соответствия международным требованиям.

Огнестойкий бетон применяется в строительстве и делает возможным реконструкцию сооружений после пожара.

Источники информации:

- ГОСТ 7076-99 Материалы и изделия строительные [URL: http://docs.cntd.ru/document/1200005006]

- ГОСТ 30247.1-94 Конструкции строительные [URL: http://docs.cntd.ru/document/9055247]

- ГОСТ 25485-89 Бетоны ячеистые [URL: http://docs.cntd.ru/document/1200000666]

The following two tabs change content below.

О себе: Специалист широкого профиля. Опыт работы редактором и автором статей в должности журналиста более 12 лет. Закончил филологический факультет Белорусский государственного университета (Отделение русского языка и литературы) и получил диплом по специальности «Филология. Преподаватель русского языка и литературы».

Сколько сохнет бетон в опалубке?

Будучи залитым в пространство, ограниченное опалубкой и снабжённое металлокаркасом из стальной арматуры, бетон схватывается за последующие несколько часов. Полное его высыхание и затвердевание происходит за гораздо большее время.

Влияющие факторы

Перед тем как начать строительство, мастера обращают внимание на причины, прямо или косвенно оказывающие воздействие на застывание бетона. Речь идёт о скорости, продолжительности полного затвердевания бетонного состава, в который погружён несущий металлокаркас, предотвращающий растрескивание и расползание в разные стороны частей залитой конструкции.

В первую очередь на скорость затвердевания влияет климат, погода дня закладки и дней последующего набора залитым стройматериалом заявленной твёрдости и прочности. Летом на 40-градусной жаре за 2 дня он полностью высохнет. Но прочность его так и не достигнет заявленных параметров. В холодное время года, когда температура плюсовая (несколько градусов тепла), из-за замедления в 10 и более раз скорости испарения влаги период полного высыхания бетона растягивается на две недели и более.

В инструкции к приготовлению бетонного состава любой марки сказано, что только за месяц он набирает свою реальную прочность. Упрочнение при относительно нормальной температуре воздуха может и должно происходить за месяц.

Если на улице жара, и вода быстро испаряется, то бетонное основание, залитое 6 часов назад, обильно поливают каждый час.

Плотность закладывания бетонного основания напрямую влияет на итоговую прочность залитой и затвердевшей вскоре конструкции. Чем больше плотность бетономатериала, тем медленнее он отдаст влагу и тем лучше схватится. Промышленное литьё железобетона не обходится без вибропрессования. В домашних условиях уплотнить бетон можно при помощи той же лопаты, которой он подсыпался.

Если в дело пошёл бетономес, штыкование (утрясывание штыковой лопатой) тоже необходимо – бетономес лишь повышает скорость заливания, но не избавляет от утрамбовывания бетонной смеси. Если бетон или бетонная стяжка капитально уплотнены, то такой материал сложнее поддастся просверливанию, к примеру, для установки балок под деревянный настил пола.

Состав бетона играет также не последнюю роль в скорости затвердевания бетонной смеси. Например, керамзит (керамзитобетон) или шлак (шлакобетон) забирает на себя часть влаги и не вполне охотно и быстро её возвращает назад при схватывании бетона.

Если в дело идет гравий, то вода заметно быстрее покинет твердеющий бетоносостав.

Для замедления потерь воды только что залитую конструкцию накрывают тонким слоем гидроизоляции – в данном случае это может оказаться полиэтилен от пеноблоков, которым они были закрыты при перевозке. Для снижения скорости испарения воды в бетон можно подмешать слабый мыльный раствор, однако мыло растягивает процесс схватывания бетона в 1,5-2 раза, что заметно отразится на прочности всей конструкции.

Время застывания

Только что приготовленный раствор бетона – полужидкая или жидкая смесь, если не считать наличия в нём гравия, являющегося твёрдым материалом. Бетон состоит из щебня, цемента, песка (можно карьерный сеяный) и воды. Цемент – минерал, в который входит отвердевающий реагент – силикат кальция. Цемент, как известно, реагирует с водой с образованием каменистой массы. По сути, цементопесок и бетон – искусственный камень.

Затвердевание бетона двухэтапно. За первую пару часов бетон сохнет и схватывается частично, что даёт стимул после приготовления бетона как можно скорее залить его в подготовленный опалубочный отсек. Реагируя с водой, цемент превращается в гидроокись кальция. От его количества и зависит конечная твёрдость бетонного состава. Образование кальцийсодержащих кристаллов приводит к повышению температуры твердеющего бетона.

У различных марок бетона схватывание по времени также разнится. Так, бетон марки М200 имеет срок схватывания, равный 3,5 ч. с момента завершения смешивания основных ингредиентов. После первоначального застывания он высыхает в течение недели. Окончательное затвердевание заканчивается лишь на 29-й день. В окончательный монолит раствор превратится при температуре +15… 20 градусов Цельсия. Для юга России это температура межсезонья – наилучшие условия для строительства бетонных конструкций. Влажность (относительная) не должна превышать 75%. Лучшими месяцами для закладки бетона являются май и сентябрь.

Заливая фундамент летом, у мастера велик риск нарваться на преждевременное высушивание бетона и его необходимо регулярно орошать – не менее раза в час. Схватывание за час недопустимо – конструкция с большой долей вероятности может не набрать заявленной прочности. Фундамент становится крайне хрупким, растрескивается, могут отваливаться значительные его куски.

Если воды не хватает для своевременного и многократного увлажнения бетона, то состав, наполовину или полностью схватившийся, не дождавшись, пока испарится вся вода, плотно накрывают плёнкой.

Однако, чем больше цемента в бетоне, тем скорее он схватится. Так, состав М300 может схватиться за 2,5-3 часа, М400 – за 2-2,5 часа, М500 – за 1,5-2 часа. Опилкобетон схватывается за примерно то же время, что и любой похожий на него бетон, в котором соотношение песка и цемента похоже на любую из вышеприведённых марок. Следует помнить, что опилки вносят своё отрицательное воздействие на параметры прочности и надёжности и увеличивают время схватывания до 4-х часов и более. Состав М200 полностью наберёт прочность за две недели, М400 – за одну.

Скорость схватывания зависит не только от марки бетона, но и от конструкции и глубины залегания нижней грани фундамента. Чем шире ленточный фундамент и чем дальше он заглублен, тем дольше он высыхает. Это неприемлемо в условиях, где земельные участки в плохую погоду часто подтопляются, так как расположены в низине.

Как ускорить затвердение?

Наиболее быстрый способ заставить бетон высохнуть поскорее – вызвать водителя на бетономесе, в бетон которого подмешаны спецингредиенты. Компании-поставщики в своих собственных испытательных бюро смешивают образцы готового бетона с отличающимися в разных партиях значениями характеристик. Бетономес привезёт требуемое количество бетона по указанному клиентом адресу – при этом бетон не успеет застыть. Заливочные работы производятся в течение следующего часа – для ускорения дела используется бетононасос, подходящий для фундамента.

Чтобы ускорить затвердевание бетона в холодную погоду, к стенкам опалубки прикрепляются так называемые термоматы. Они выделяют тепло, бетон подогревается до комнатной температуры и застывает быстрее. Для этого требуется подключение к электрической линии. Способ незаменим в условиях Крайнего Севера, где не бывает тёплого лета, а строить надо.

При затвердевании бетонного состава применяют промышленные добавки и присадки в виде порошков. Их добавляют строго на стадии перемешивания сухого состава с водой, во время засыпания гравия. Такое ускорение помогает сэкономить на затратах цемента. Ускоренное затвердевание получают, используя сверхпластификаторы. Пластифицирующие добавки повышают эластичность и текучесть раствора, равномерность заливки (без осаждения цементной жижи на дне).

Выбирая ускоритель, обратите внимание на активность вещества. Он должен повысить водонепроницаемость бетона и морозостойкость. Неправильно подобранные улучшители (ускорители застывания) приводят к тому, что арматура может значительно проржаветь – прямо в бетоне. Чтобы этого не произошло и строение не свалилось на вас и ваших гостей, применяйте только фирменные, высокоэффективные добавки и присадки, не нарушающие ни состав, ни технологию закладки и отвердевания состава.

Снижение ранней автогенной усадки высокопрочного бетона

Представлены результаты лабораторных исследований ранней автогенной усадки высокопрочного бетона и возможностей ее уменьшения. Такой бетон демонстрирует значительную автогенную усадку, которую, однако, следует ограничивать на ранних стадиях ее развития, чтобы предотвратить возникновение трещин и / или снижение несущей способности бетонных конструкций. Были исследованы следующие возможности уменьшения аутогенной усадки: использование низкотемпературного цемента, добавки, снижающей усадку, стальных волокон, предварительно увлажненных полипропиленовых волокон и предварительно замоченного легкого заполнителя.В случае использования предварительно замоченного натурального легкого заполнителя с фракцией от 2 до 4 мм, ранняя автогенная усадка однодневного высокопрочного бетона снизилась примерно на 90%, без изменения прочности бетона на сжатие по сравнению с эталонным бетоном.

1. Введение

В процессе твердения бетона, который следует за стадией перемешивания, вода из свежей бетонной смеси во время перемешивания скапливается в пустотах, порах и капиллярах смеси.Вода связывается с зернами вяжущего, а также перемещается в окружающую среду, относительная влажность которой обычно ниже, чем у бетона. Чтобы вывести эту воду из крошечных пустот, а также из слоев воды на стенках пустот, необходимы значительные силы, чтобы преодолеть поверхностное натяжение в менисках, а также силы адгезии, которые связывают воду с поверхностью. поверхность пустот. Эти силы действуют на несущую конструкцию бетона, которая в это время имеет относительно низкую жесткость, вызывая большие деформации бетонного элемента, что приводит к повреждению последнего.Чтобы предотвратить такое повреждение в максимально возможной степени, необходимо ограничить эти деформации, которые известны как аутогенные деформации или аутогенная усадка. Чрезмерные аутогенные деформации, вызывающие повреждение конструкций, нежелательны, и необходимо предпринимать попытки снизить их интенсивность с помощью соответствующих мер.

Можно использовать цемент с низкой гидратацией, который содержит преобладающее количество белита, и в этом случае процесс гидратации цемента будет менее интенсивным, чем тот, который происходит в случае гидратации алита.Это выражается в меньшем уровне выделяемой энергии и меньшем расходе воды [1, 2].

Также можно использовать добавки, уменьшающие усадку (SRA), которые при обычно рекомендуемых нормах добавления, как правило, способны снизить поверхностное натяжение порового раствора на 50% или даже более [3, 4]. В основном они содержат гексиленгликоль, но не содержат хлоридов и не вызывают коррозии арматуры. Силы натяжения, возникающие при движении воды внутри бетона, уменьшаются из-за пониженного поверхностного натяжения воды в капиллярах.

В случае бетона с низким соотношением воды и связующего количество воды относительно невелико, так что внутри мельчайших капиллярных пор она быстро расходуется, что приводит к возникновению больших сил внутри относительно гибкой конструкции. По этой причине бетон часто уже в течение первых 24 часов после смешивания очень быстро дает усадку [2]. Чтобы уменьшить этот высокий уровень усадки, можно попытаться отвердить бетон изнутри. Относительно большие силы поверхностного натяжения внутри менисков тонких капилляров, а также большие силы, возникающие из-за удаления поверхностных слоев воды изнутри пор, должны быть уменьшены, хотя в то же время необходимо соблюдать осторожность. при добавлении воды в бетон, чтобы не ослабить его структуру и, следовательно, несущую способность бетонного элемента.

Если в бетоне есть внутренние резервуары для воды, то воду из мелких капиллярных пор можно использовать позже, в бетоне, который уже имеет более высокую жесткость. Такие резервуары могут быть выполнены из предварительно пропитанного легкого заполнителя, предварительно увлажненных полипропиленовых волокон и супервпитывающих полимеров [5, 6].

Результаты экспериментальных исследований и их численного моделирования, выполненные различными исследователями [7–10], показали, что, добавляя короткие укрепляющие волокна в бетон, можно улучшить механические свойства, а также некоторые другие важные свойства. по сравнению с аналогичным обычным бетоном.Баяси и Зенг [7], которые исследовали влияние сухих полипропиленовых волокон на прочность на сжатие армированного волокном бетона нормальной прочности, обнаружили, что прочность бетона на сжатие увеличивается на 15% при армировании сухими полипропиленовыми волокнами длиной 1,27 см с объемным содержанием 0,1% и на 19% в случае объемного содержания 0,3%, тогда как при объемном содержании 0,50% оно уменьшилось на 2,5% по сравнению с бетоном, не имеющим армирующих волокон. Согласно Paillere et al., Добавление стальных волокон.[8], можно получить увеличение прочности композита на сжатие примерно на 15%, тогда как согласно Thomas и Ramaswamy [9] можно получить увеличение на 10% по сравнению с прочностью на сжатие сопоставимого бетона без волокон. Свами [10] указал, что содержащиеся в нем стальные волокна не только вызывают увеличение прочности на сжатие, но и приводят к значительному увеличению деформирующей способности композита по сравнению с аналогичным бетоном без волокон.

2. Основные принципы ранней усадки бетона

Объемные изменения в форме усадки или набухания начинаются, когда цемент начинает связываться с бетоном, в зависимости от условий твердения. В том случае, когда в процессе гидратации обеспечивается постоянная подача воды ко всем порам цементного теста, происходит набухание бетона. В противном случае, если такой воды нет, бетон начинает давать усадку.

Усадка бетона состоит из химической и автогенной усадки, а также усадки из-за высыхания, пластической усадки, усадки из-за изменений температуры и усадки из-за карбонизации.Автогенная усадка бетона вызывается самовысыханием в системе пор затвердевшего цементного теста, когда вода расходуется в процессе гидратации цемента. Химическая усадка цементного теста заключается в уменьшении объема цементного теста, которое происходит из-за химического связывания воды, которое происходит в том же процессе. Во время химической реакции между цементом и водой выделяется тепло, которое вызывает повышение температуры бетона и, как следствие, его деформацию из-за этого изменения температуры.

В процессе гидратации цемента вода расходуется на образование продуктов гидратации. По мере того, как этот процесс продолжается, объем пор увеличивается в результате химической усадки цементного теста. Согласно закону Бойля, увеличение объема закрытых пор связано с уменьшением давления воздуха внутри пор [11]. Это снижение давления косвенно влияет на относительную влажность в порах. После установления термодинамического равновесия в порах цементного теста сначала испаряется свободная капиллярная вода, а затем вода с адсорбционных поверхностных слоев стенок пор.Уменьшение толщины этих адсорбционных слоев вызывает возникновение растягивающих напряжений и значительных соответствующих деформаций в этих слоях, которым трудно сопротивляться конструкции с ее все еще низкой жесткостью. В начальный период процесса затвердевания, когда модуль упругости цементного теста все еще относительно низкий, эти растягивающие напряжения могут также вызывать большие внешние деформации, известные как автогенная усадка. Автогенная усадка высокопрочного бетона обычно составляет около половины общей усадки, причем более половины окончательной автогенной усадки происходит в течение первых 24 часов после смешивания бетона [2, 12].

3. Материалы

3.1. Цемент

Для изготовления экспериментальных бетонных смесей использовались три различных типа цемента: быстротвердеющий портландцемент CEM II / AS 42.5R, быстротвердеющий портландцемент CEM I 52.5R и портландцемент с низкой теплотой гидратации, CEM I 42.5LH, все они производятся на одном цементном заводе. Состав клинкера в этом цементе представлен в таблице 1.

| ||||||||||||||||||||||||||||||||||||||||||||||

3.2. Заполнители

Образцы для испытаний всего исследуемого бетона были приготовлены из промытого и измельченного известнякового заполнителя с максимальным номинальным размером зерна 16 мм с добавлением мелкодисперсного кварцевого песка.Кремнеземистый песок, фракция заполнителя 0–2 мм, фракция заполнителя 2–4 мм, фракция заполнителя 4–8 мм и фракция заполнителя 8–16 мм составляют 15%, 18%, 27%, 15% и 25% от общего объема использованного заполнителя соответственно. Плотность известнякового заполнителя и кварцевого песка составила 2700 кг / м 3 и 2710 кг / м 3 соответственно. Прочность на сжатие и модуль упругости каменного заполнителя составили 178 МПа и 243 ГПа соответственно.

3.3. Стальные волокна

Свойства стальных волокон, которые были добавлены в некоторые бетонные смеси, приведены на Рисунке 1 и в Таблице 2. Влияние стальных волокон на усадку бетона, армированного стальным волокном, при водообмене. соотношение связующего 0,36, исследовали при объемном содержании волокна 0,75%.

| |||||||||||||||||||||||||||||

% PDF-1.4

%

290 0 объект

>

endobj

xref

290 112

0000000016 00000 н.

0000002610 00000 н.

0000002815 00000 н.

0000002970 00000 н.

0000003045 00000 н.

0000004331 00000 п.

0000004967 00000 н.

0000005051 00000 н.

0000005139 00000 п.

0000005230 00000 н.

0000005341 00000 п.

0000005411 00000 н.

0000005534 00000 н.

0000005603 00000 п.

0000005767 00000 н.

0000005836 00000 н.

0000005938 00000 н.

0000006067 00000 н.

0000006176 00000 п.

0000006244 00000 н.

0000006313 00000 н.

0000006382 00000 п.

0000006506 00000 н.

0000006575 00000 н.

0000006682 00000 н.

0000006751 00000 н.

0000006864 00000 н.

0000006933 00000 п.

0000007049 00000 п.

0000007118 00000 н.

0000007245 00000 н.

0000007314 00000 н.

0000007422 00000 н.

0000007491 00000 п.

0000007601 00000 п.

0000007670 00000 н.

0000007777 00000 н.

0000007846 00000 н.

0000007963 00000 н.

0000008032 00000 н.

0000008101 00000 п.

0000008150 00000 н.

0000008213 00000 н.

0000008252 00000 н.

0000008394 00000 н.

0000008536 00000 н.

0000008566 00000 н.

0000008946 00000 н.

0000008976 00000 н.

0000009771 00000 п.

0000009800 00000 н.

0000009822 00000 н.

0000010531 00000 п.

0000010553 00000 п.

0000010663 00000 п.

0000010768 00000 п.

0000011424 00000 п.

0000011446 00000 п.

0000012131 00000 п.

0000012153 00000 п.

0000012850 00000 п.

0000012872 00000 п.

0000013517 00000 п.

0000013539 00000 п.

0000013801 00000 п.

0000014596 00000 п.

0000015241 00000 п.

0000015263 00000 п.

0000015762 00000 п.

0000015784 00000 п.

0000020113 00000 п.

0000020936 00000 п.

0000021143 00000 п.

0000021672 00000 п.

0000022098 00000 п.

0000022782 00000 п.

0000022888 00000 п.

0000023572 00000 п.

0000023677 00000 п.

0000024103 00000 п.

0000024787 00000 п.

0000024893 00000 п.

0000025319 00000 п.

0000026003 00000 п.

0000026109 00000 п.

0000026535 00000 п.

0000027219 00000 п.

0000027325 00000 п.

0000027751 00000 п.

0000028435 00000 п.

0000028541 00000 п.

0000028967 00000 п.

0000029651 00000 п.

0000029757 00000 п.

0000030183 00000 п.

0000030867 00000 п.

0000030973 00000 п.

0000031399 00000 п.

0000032083 00000 п.

0000032189 00000 п.

0000032615 00000 п.

0000033299 00000 н.

0000033405 00000 п.

0000113011 00000 н.

0000114216 00000 н.

0000115106 00000 н.

0000116186 00000 н.

0000116954 00000 н.

0000117003 00000 н.

0000117065 00000 н.

0000003293 00000 н.

0000004309 00000 п.

трейлер

]

>>

startxref

0

%% EOF

291 0 объект

>

endobj

292 0 объект

Испытания затвердевшего бетона для проверки качества конструкции

Затвердевший бетон со временем набирает прочность, и испытания этого затвердевшего бетона для проверки качества важны для конструкций.Доступны различные типы испытаний для проверки обсуждаемых свойств затвердевшего бетона.

Свойства затвердевшего бетона

- Раннее изменение объема

- Свойства ползучести

- Проницаемость

- Соотношение напряжение-деформация

Раннее изменение объема (усадка) может привести к растрескиванию. Пластическая усадка происходит из-за потери воды из свежей пасты при испарении или из-за всасывания сухой поверхностью. Объем уменьшается до 1%, когда паста еще пластичная.Контроль потери воды может помочь предотвратить пластическую усадку бетона.

Сушка Усадка возникает из-за потери воды и / или охлаждения. 15-30% сухой усадки происходит в первые 2 недели, 65-85% в первый год. Усадка при высыхании может быть вызвана отсутствием отверждения, высоким водоцементным отношением, высоким содержанием цемента, низким содержанием крупного заполнителя и наличием стальной арматуры. Он зависит от размера и формы бетонной конструкции и может быть неоднородным из-за неравномерного водоотдачи.

Набухание может произойти, если бетон непрерывно выдерживать в воде после отстаивания.Его влияние относительно невелико и не вызывает серьезных проблем.

Отношение напряжения к деформации затвердевшего бетона показано на рисунке ниже:

Заполнитель и цементная паста по отдельности показывают линейную деформацию напряжения из-за микротрещин между поверхностью раздела заполнителя и цементного теста, но бетон является нелинейным. Для расчета конструкции нам необходимы прочность на сжатие (fc) и модуль упругости (E).

Испытания затвердевшего бетона

Испытания, проведенные на затвердевшем бетоне:

- Испытание на прочность при сжатии (наиболее распространенное) — DT

- Модуль упругости — NDT

- Испытание на разрывное растяжение — DT

- Испытание на прочность на изгиб — DT

- Испытание отбойного молотка — NDT

- Испытание на сопротивление проникновению — NDT

- Ультразвуковой тест скорости импульса — NDT

- Тест на зрелость — NDT

Испытание на прочность при сжатии (fc ’)

ASTM C39: Цилиндрический образец (6 дюймов.на 12 дюймов) используется для этого теста. Для бетона с нормальным весом: диапазон fc ’составляет от 21 до 34 МПа (от 3000 до 5000 фунтов на квадратный дюйм). Прочность на сжатие зависит от размера образца, более крупные образцы имеют большую вероятность для более слабых элементов, уменьшая прочность и имеют меньшую изменчивость и лучшее представление реального бетона.

Как происходит сбой?

Самым слабым местом затвердевшего бетона является граница раздела между цементным тестом и заполнителем

Модуль упругости — испытание Ec на затвердевшем бетоне

ASTM C469 используется для определения модуля хорды.Для этого метода требуется 3-4 этапа загрузки. Используется тот же образец. Этот метод обеспечивает полезную связь с силой. Диапазон результатов испытаний составляет от 14 ГПа до 41 ГПа (от 2000 до 6000 фунтов на квадратный дюйм).

Коэффициент Пуассона определяется с использованием ASTM C469. Диапазон составляет от 0,11 до 0,21, в зависимости от заполнителя, влажности, возраста и прочности на сжатие.

Испытание на растяжение затвердевшего бетона

В этом испытании измеряется предел прочности бетона на разрыв (ASTM C496).Цилиндр подвергается сжимающей нагрузке по вертикальному диаметру с постоянной скоростью до усталости. Разрушение происходит по вертикальному диаметру из-за напряжения, развиваемого в поперечном направлении.

Разделенное натяжение рассчитывается по T = 2p / BLD

где:

T = предел прочности при растяжении, МПа (фунт / кв. Дюйм)

p = нагрузка при отказе, Н (фунт / кв. Дюйм)

L = длина образца, мм (дюйм)

D = диаметр образца, мм (дюйм)

Предел прочности на разрыв от 2.От 5 до 31 МПа (от 360 до 450 фунтов на квадратный дюйм), около 10% прочности на сжатие

Испытание на прочность на изгиб (ASTM C78) затвердевшего бетона

Этот тест используется для измерения модуля разрыва (MR). 2)

Где:

R = прочность на изгиб, МПа (psi)

P = максимальная прилагаемая нагрузка, Н (фунт)

L = длина пролета, мм (дюйм.0,5 (английские единицы)

Испытание отбойным молотком (испытание молотком Шмидта) на закаленном бетоне

Это неразрушающий тест, проводимый на затвердевшем бетоне. Подпружиненная масса ударяется о поверхность бетона, и весы измеряют, насколько сильно эта масса отскочит. Чем выше отскок, тем тверже поверхность бетона и тем выше его прочность.

Используйте прилагаемые графики калибровочной таблицы, чтобы связать отскок с силой. На образец проводят от 10 до 12 чтений.Испытание используется для проверки однородности бетона .

Тест сопротивления проникновению (тест Windsor Probe)

Это неразрушающий тест. Пистолетное устройство стреляет зондами в бетонную конструкцию. Он выполняется на каждом из трех отверстий в специальном шаблоне. Затем определяется средняя глубина. Глубина обратно пропорциональна силе. Он дает лучшую оценку, чем отбойный молоток.

Отбойный молоток тестирует только поверхность, в то время как тест сопротивления проникновению производит измерения в глубину образца

Тест скорости ультразвукового импульса (ASTM C597)

Отверждение цементобетона — время и продолжительность

Отверждение цементного бетона определяется как процесс поддержания нормальных условий влажности и температуры бетона для реакции гидратации, в результате чего бетон со временем приобретает затвердевшие свойства.Основные компоненты, о которых необходимо позаботиться, — это влажность, тепло и время в процессе отверждения.

Почему требуется выдержка цементного бетона?

Выдержка цементобетона необходима по следующим причинам:

- Для предотвращения преждевременного высыхания бетона из-за солнечного излучения и ветра. Это предотвращает пластическую усадку бетона.

- Помогает поддерживать температуру бетона, обеспечивая процесс гидратации.Процесс гидратации требует, чтобы вода продолжалась и выделяла тепло.

- Отверждение помогает бетону затвердеть и сцепиться с внутренними материалами и арматурой. Это помогает предотвратить повреждение соединения между бетоном и арматурой из-за вибрации и ударов.

- Это помогает создавать непроницаемый, прочный бетон без трещин.

Рис. 1. Отверждение бетонной плиты крыши с помощью пондинга.

Какое время нужно для отверждения бетона?

Время начала отверждения бетона зависит от скорости испарения влаги из бетона.На скорость испарения влияют ветер, лучистая энергия солнечного света, температура бетона, климатические условия, относительная влажность.

Испарение влаги происходит за счет разницы в давлении пара на бетонной поверхности и в окружающем воздухе. Когда разница высока, скорость испарения высока.

Рис.2: Трехфазное отверждение бетона

ACI 308 — Руководство по отверждению бетона предлагает три фазы отверждения бетона. Эти фазы показаны на рисунке 1.6 ACI 308.

Правильное время схватывания бетона зависит от:

1. Первоначальное отверждение

При укладке и уплотнении бетона происходит вытекание воды, которая поднимается по поверхности бетона из-за оседания бетона. Скорость и продолжительность кровотечения зависят от многих факторов, включая свойства бетонной смеси, глубину или толщину бетона, метод уплотнения бетона и т. Д.

Эти сливные воды начинают испаряться с поверхности.Когда вся стекающая вода исчезнет с поверхности, начинается высыхание бетона, затем требуется первоначальное отверждение бетона, чтобы минимизировать потерю влаги и предотвратить пластические усадочные трещины в бетоне до и во время отделочных операций.

Первоначальное отверждение бетона может быть выполнено с помощью таких методов, как запотевание или использование средств для уменьшения испарения, или путем установки солнцезащитных штор и ветровых стекол.

2. Промежуточное отверждение

Промежуточное отверждение проводится, когда операции по отделке бетонной поверхности были выполнены до окончательного схватывания бетона.Это происходит, когда необходимая текстура поверхности бетонных элементов достигается быстро или когда схватывание бетона задерживается.

3. Окончательное отверждение

Когда бетон закончен после окончательного схватывания бетона, должно быть выполнено окончательное отверждение бетона. Это помогает предотвратить высыхание поверхности бетона, поскольку потеря влаги с поверхности бетона происходит немедленно.

Какова продолжительность выдержки цементобетона?

Продолжительное отверждение бетона увеличивает прочность и долговечность бетонных конструктивных элементов.На следующем рисунке показано, как прочность бетона на сжатие увеличивается со временем, когда он затвердевает в течение более длительного времени.

Рис. 3: Влияние продолжительности отверждения в воде на прочность бетона

Продолжительность отверждения бетона зависит от

- Причина отверждения, т.е. предотвращение пластической усадки, контроль температуры, прочность и долговечность бетона.

- Размер бетонного конструктивного элемента

- Тип марки бетона и скорость твердения бетона

- Температурный и влажностный режим окружающей среды

- Условия воздействия на поверхность бетона во время и после отверждения

- Требование отверждения продолжительность в соответствии со спецификацией бетона

Комитет 301 Американского института бетона (ACI) рекомендует минимальный период твердения, соответствующий бетону, достигающему 70 процентов указанной прочности на сжатие.Часто указываемое семидневное отверждение соответствует примерно 70 процентам указанной прочности на сжатие.

Индийский стандарт IS 456 — 2000 рекомендует, чтобы продолжительность отверждения бетона составляла не менее семи дней в случае обычного портландцемента и не менее десяти дней для бетона с минеральными добавками или цементными смесями. Также рекомендуется, чтобы продолжительность отверждения была не менее десяти дней для бетона, подвергающегося воздействию сухой и горячей воды.

Методы отделки затвердевшей бетонной поверхности

Отделка затвердевшей бетонной поверхности выполняется сразу после снятия опалубки для получения идеально обработанной поверхности. .Для отделки бетонной поверхности использовались различные методы и оборудование. Представлены методы и оборудование для отделки высушенных бетонных поверхностей.

Методы отделки поверхности твердого бетона

1. Метод чистовой обработки сухим шлифованием

- Сухое шлифование выполняется на сухих бетонных поверхностях.

- Используется для удаления плавников и следов от форм.

- Абразивные диски используются для шлифования, и результат отличный.

- Абразивный диск состоит из нескольких слоев пропитанного абразивом хлопкового волокна, скрепленных вместе под действием тепла и давления прочной связкой из смолы.

- Толщина абразива составляет около 6,35 мм, а его диаметр составляет от 17,78 см до 22,86 см.

- Абразивные диски можно использовать для работы под углом от 30 до 40 градусов, используя вес инструмента для давления.

- Их можно прикрепить к любому портативному инструменту, и они должны работать со скоростью от 3000 до 4000 об / мин.

Рис.1: Обработка затвердевшего бетона (метод сухого шлифования)

Рис. 2: Обработка бетонной поверхности стоячим кромкообрезным станком; сушильный шлифовальный

2. Метод отделки мокрым шлифованием

- Выполнен на зеленом бетоне.

- Процедура отделки затвердевшего бетона влажным трением включает нанесение краски на цементный слой с помощью ручной кисти. Затем втирается влажный цемент; на этом этапе при необходимости используйте воду.

- Процесс чистовой обработки ведется тихоходным шлифовальным диском (кругом) с одновременным нанесением воды. Таким образом, оператор может подавать воду и измельчать бетон одновременно.

- Вода и трение приводят к образованию цементной пасты, которая делает бетон очень гладкой, похожей на штукатурку поверхностью.

- Шлифовальный диск используется с прямоугольной головкой, к которой прикреплен шланг для воды, направляя воду через центр шлифовального круга на бетон.

- Головка с влажным уголком имеет различные редукторы, позволяющие снизить скорость шлифования до 300–500 об / мин.

- Напорный бак можно использовать для водоснабжения.

Рис. 3: Обработка затвердевшего бетона (метод мокрого трения)

Наконец, можно использовать обычный вращающийся шпатель как для сухого шлифования, так и для мокрого затирания, заменив лезвия шлифовальным кирпичом, как показано на рис. 5:

Определение термических свойств твердеющего бетона с помощью эволюционных алгоритмов

1 Компьютерные методы в технике и науке, 24:, Авторские права 2017 г. Институт фундаментальных технологических исследований Польской академии наук. Идентификация термических свойств твердеющего бетона с помощью эволюционных алгоритмов. AdamDługosz 1, IwonaPokorska 2, MichałA.Glinicki 3, RomanJaskulski 4 1 Факультет инженерной механики Силезского технологического университета Konarskiego 18a, Гливице, Польша 2 Факультет гражданской инженерии Ченстоховский технологический университет J.H. Dabrowskiego 69, Ченстохова, Польша 3 Институт фундаментальных технологических исследований Польской академии наук Pawińskiego 5B, Варшава, Польша 4 Факультет гражданской инженерной механики и нефтехимии Варшавский технологический университет им. Лукасевича 17, Плоцк, Польша представлены.Теплота гидратации цемента, теплопроводность и удельная теплоемкость определены с целью моделирования эволюции температуры в массивных бетонных элементах. Знания о температурных полях очень важны из-за их связи с нежелательными термическими напряжениями, которые могут вызвать ослабление конструкций из-за термического растрескивания. Предлагаемый метод основан на точечных измерениях температуры в цилиндрической форме и численном решении обратной задачи теплообмена с помощью метода конечных элементов и эволюционного расчета.Ключевые слова: тепловые свойства бетона, обратная задача теплопередачи, бетон раннего возраста, эволюционный алгоритм, МКЭ. 1. ВВЕДЕНИЕ Правильное определение теплофизических свойств твердеющего бетона играет ключевую роль в построении правильных моделей бетонных конструкций. Проблема сложна из-за сложности процесса преобразования бетонной смеси в затвердевший бетон и изменения ее свойств с течением времени. Высокие температурные градиенты, связанные с экзотермическими химическими реакциями гидратации цемента, могут возникать внутри помещения и на поверхности в раннем возрасте бетона, когда его прочность невысока [12].Трещины возникают, когда градиенты температуры вызывают растягивающие напряжения, которые превышают предел прочности молодого бетона. Термические искажения имеют большее влияние, особенно на напряжения, действующие на массивные конструкции с определенными характеристиками [9]. Увеличение поперечного сечения массивных бетонных конструкций и использование более прочного цемента или увеличение дозировки приводят к увеличению нагрузки. В случаях ограничения деформационной способности возможно образование трещин. Здесь важную роль играет способ соединения отдельных конструктивных элементов массивной бетонной конструкции.