Теплопроводность опилок древесных: коэффициент теплопроводности минваты и сравнение с пенопластом, древесными опилками, пеноплексом и другими материалами

| Материал | Коэффициент теплопроводности, Вт/м*К |

| Алебастровые плиты | 0,47 |

| Алюминий | 230 |

| Асбест (шифер) | 0,35 |

| Асбест волокнистый | 0,15 |

| Асбестоцемент | 1.76 |

| Асбоцементные плиты | 0,35 |

| Асфальт | 0,72 |

| Асфальт в полах | 0,8 |

| Бакелит | 0,23 |

| Бетон на каменном щебне | 1,3 |

| Бетон на песке | 0,7 |

| Бетон пористый | 1,4 |

| Бетон сплошной | 1,75 |

| Бетон термоизоляционный | 0,18 |

| Битум | 0,47 |

| Бумага | 0,14 |

| Вата минеральная легкая | 0,045 |

| Вата минеральная тяжелая | 0,055 |

| Вата хлопковая | 0,055 |

| Вермикулитовые листы | 0,1 |

| Войлок шерстяной | 0,045 |

| Гипс строительный | 0,35 |

| Глинозем | 2,33 |

| Гравий (наполнитель) | 0,93 |

| Гранит, базальт | 3,5 |

| Грунт 10% воды | 1,75 |

| Грунт 20% воды | 2,1 |

| Грунт песчаный | 1,16 |

| Грунт сухой | 0,4 |

| Грунт утрамбованный | 1,05 |

| Гудрон | 0,3 |

| Древесина — доски | 0,15 |

| Древесина — фанера | 0,15 |

| Древесина твердых пород | 0,2 |

| Древесно-стружечная плита ДСП | 0,2 |

| Дюралюминий | 160 |

| Железобетон | 1,7 |

| Зола древесная | 0,15 |

| Известняк | 1,7 |

| Известь-песок раствор | 0,87 |

| Иней | 0,47 |

| Ипорка (вспененная смола) | 0,038 |

| Камень | 1,4 |

| Картон строительный многослойный | 0,13 |

| Картон теплоизолированный БТК-1 | 0,04 |

| Каучук вспененный | 0,03 |

| Каучук натуральный | 0,042 |

| Каучук фторированный | 0,055 |

| Керамзитобетон | 0,2 |

| Кирпич кремнеземный | 0,15 |

| Кирпич пустотелый | 0,44 |

| Кирпич силикатный | 0,81 |

| Кирпич сплошной | 0,67 |

| Кирпич шлаковый | 0,58 |

| Кремнезистые плиты | 0,07 |

| Латунь | 110 |

| Лед 0°С -20°С -60°С | 2. 21 212.44 2.91 |

| Липа, береза, клен, дуб (15% влажности) | 0,15 |

| Медь | 380 |

| Мипора | 0,085 |

| Опилки — засыпка | 0,095 |

| Опилки древесные сухие | 0,065 |

| ПВХ | 0,19 |

| Пенобетон | 0,3 |

| Пенопласт ПС-1 | 0,037 |

| Пенопласт ПС-4 | 0,04 |

| Пенопласт ПХВ-1 | 0,05 |

| Пенопласт резопен ФРП | 0,045 |

| Пенополистирол ПС-Б | 0,04 |

| Пенополистирол ПС-БС | 0,04 |

| Пенополиуретановые листы | 0,035 |

| Пенополиуретановые панели | 0,025 |

| Пеностекло легкое | 0,06 |

| Пеностекло тяжелое | 0,08 |

| Пергамин | 0,17 |

| Перлит | 0,05 |

| Перлито-цементные плиты | 0,08 |

| Песок 0% влажности 10% влажности 20% влажности | 0. 0.97 1.33 |

| Песчаник обожженный | 1,5 |

| Плитка облицовочная | 105 |

| Плитка термоизоляционная ПМТБ-2 | 0,036 |

| Полистирол | 0,082 |

| Поролон | 0,04 |

| Портландцемент раствор | 0,47 |

| Пробковая плита | 0,043 |

| Пробковые листы легкие | 0,035 |

| Пробковые листы тяжелые | 0,05 |

| Резина | 0,15 |

| Рубероид | 0,17 |

| Сланец | 2,1 |

| Снег | 1,5 |

Сосна обыкновенная, ель, пихта (450. ..550 кг/куб.м, 15% влажности) ..550 кг/куб.м, 15% влажности) | 0,15 |

| Сосна смолистая (600…750 кг/куб.м, 15% влажности) | 0,23 |

| Сталь | 52 |

| Стекло | 1,15 |

| Стекловата | 0,05 |

| Стекловолокно | 0,036 |

| Стеклотекстолит | 0,3 |

| Стружки — набивка | 0,12 |

| Тефлон | 0,25 |

| Толь бумажный | 0,23 |

| Цементные плиты | 1,92 |

| Цемент-песок раствор | 1,2 |

| Чугун | 56 |

| Шлак гранулированный | 0,15 |

| Шлак котельный | 0,29 |

| Шлакобетон | 0,6 |

| Штукатурка сухая | 0,21 |

| Штукатурка цементная | 0,9 |

| Эбонит | 0,16 |

| Эбонит вспученный | 0,03 |

Древесная стружка — виды, куда использовать ольховую, кедровую, можжевеловую стружку на даче и в огороде

Предприятия сферы деревообработки производят не столько необходимые человечеству изделия, но и массу отходов. Одной из разновидностей последних является древесная стружка. В большинстве случаев она воспринимается как опасный мусор, обладающий высокой горючестью.

Одной из разновидностей последних является древесная стружка. В большинстве случаев она воспринимается как опасный мусор, обладающий высокой горючестью.

Мы расскажем о вариантах её переработки и использования, помимо утилизации. Это эковторсырьё находит применение во многих сферах благодаря основным характеристикам: мягкости, воздухопроницаемости, низкой теплопроводности и т.п. Даже если вы не собираетесь применять такие отходы для собственных нужд, при грамотном позиционировании их можно выгодно продать. Поэтому статья об эффективном использовании древесных фрагментов будет полезна для всех, кто так или иначе имеет дело с обработкой дерева.

Что такое древесная стружка?

После обработки древесины механическим путём остаются несколько видов вторсырья, одним из которых является деревянная стружка. Как показывает практика, это наиболее востребованный вид отходов среди прочих. Но не многие способны отличить виды технологических остатков древесины друг от друга. Например, крупные опилки путают с мелкой стружкой. Поэтому нужно разобраться детально, о чём идёт речь.

Поэтому нужно разобраться детально, о чём идёт речь.

При внешней схожести фрагменты древесины появляются двумя различными способами, отражёнными в названиях вторичного сырья. Если опилки получаются при распиливании материала, то стружка дерева – это отходы строгания. Такой побочный продукт может создаться и вручную, и при работе на станках.

Отличия от щепы и опилок по ГОСТу

Сейчас в России действует три государственных стандарта, помогающих понять отличие разновидности побочной продукции деревообработки друг от друга. Первый из ГОСТов посвящён особенностям стружки, второй – технологической щепы, а третий касается опилок. И если первый вид вторсырья ГОСТы характеризуют как отходы резания, второй – побочный продукт рубки, а третий – результат распиливания материала.

Но непрофессионалам, не видевшим воочию технологический процесс, сложно понять, каким именно способом работали с деревом. Поэтому принято такое деление:

- Если длина завитка меньше 5 мм, а толщина – 1 мм, речь идёт об опилках.

- Не более «толстые» пластины большей длины являются стружкой.

- Если вторсырьё толще 1мм, это щепа.

Виды и основные характеристики материала

Виды стружки зависят от критерия, взятого за основу при классификации. Обычно завитки принято делить на типы:

- по размерам – на крупную, среднюю и мелкую стружку;

- способу получения – на выработанную вручную с помощью специального оборудования;

- влажности – материал может быть нормальным, влажным или сухим;

- породе дерева – тут множество вариантов;

- и по чистоте.

Этот доступный материал получает широкое применение благодаря своим основным качествам. Среди достоинств отмечается экологическая безопасность и лёгкость побочной продукции, её способность удерживать тепло, но при этом пропускать воздух и невысокая плотность. В некоторых случаях высоко ценится также хорошая горючесть материала.

Как именно следует применить отходы, зависит от всех критериев, перечисленных выше. Поэтому остановимся на них подробнее.

Поэтому остановимся на них подробнее.

Размеры и форма при резании

При резании дерева от основного куска отделяются небольшие части. Их размеры зависят от нескольких параметров.

- Под каким углом и в каком положении находится лезвие относительно волокон материала.

- От скорости и траектории движения лезвия.

- Какова толщина срезаемого слоя.

- Какова порода древесины, с которой снимается деревянная стружка.

- От влажности дерева в момент работы.

Всё это влияет на длину и прочность стружки. При продольном движении лезвия волокна не разрушаются. Это даёт крепкий и длинный завиток с ровными краями. Если нож проходит поперёк, то пластина распадается на отдельные элементы – иглы, а края в этом случае получаются рваными, с выступающими элементами заострённой формы.

Скорость вхождения лезвия и то, насколько толстый слой древесины оно срезает, влияет на чистоту обработки.

Способ получения

Если процесс идёт вручную, то инструментом служат:

- топор;

- рубанок;

- стамеска;

- фуганок;

- нож.

В любом из этих случаев наконечник инструмента срезает тонкий слой древесины с поверхности материала.

Производство древесной стружки при станочной обработке

Если слой слишком тонкий, увеличивается время обработки детали. Снятие толстого слоя негативно сказывается на качестве изделия. Поэтому деревообрабатывающий станок срезает «идеальный слой» не толще 1–3 мм, то есть получается как стружка, так и щепа.

Агрегат состоит из корпуса и функциональных деталей:

- крыльчатки,

- барабана,

- их двигателей.

Инструменты, с помощью которых снимается пластины, расположены на барабане и крыльчатке. Также для получения стружки подходят электрорубанки, электрофуганки, ручные фрезы.

Разновидности материала и свойства

Свойства отходов производства, а значит, и способы их использования, напрямую зависят от нескольких показателей.

Например, способность пропускать тепло зависит от характеристик:

- плотности;

- влажности.

Первый фактор определяет природа, то есть порода дерева. Второй корректируется с помощью сушки или увлажнения.

Также большое значение имеет материал, из которого получено вторсырьё, то есть из какой древесины «сделаны» стружки.

От технологических процессов зависит, насколько вторичное сырьё способно держать форму, как его лучше обрабатывать и т.п.

Порода древесины

Различают буковую, берёзовую, ольховую стружку и другие разновидности. Порода указывает, насколько прочны связи внутри слоя, и крепкость «межслоевых» соединений. Если эти показатели высоки, речь идёт о так называемых твёрдых породах. Это могут быть:

- дуб;

- клён;

- белая акация;

- граб.

Но твёрдость исходного сырья обуславливает ломкость слоёв. Поэтому если волокна разрезаны вдоль, они похожи на отходы мягкой древесины. При поперечном разрезе же вторсырьё становится более острым на краях.

Отходы сохраняют теплопроводность исходной древесины, её удельную массу, устойчивость к болезням и паразитам и способность к выделению смол. Последним отличаются хвойные деревья, а также берёза. Поэтому еловая или кедровая стружка имеют такой приятный аромат.

Последним отличаются хвойные деревья, а также берёза. Поэтому еловая или кедровая стружка имеют такой приятный аромат.

«Умение» впитывать воду определяется способностью волокон и капилляров к расширению. Поэтому частицы лёгких пород поглощает влагу лучше «тяжёлых».

Что можно сделать из стружечных отходов

Спектр применения вторсырья широк. Отрасли, где оно применяется, можно перечислять долго:

- Для огорода: служит отличным удобрением, а также подходит для мульчирования. В сфере сельского хозяйства стружку используют животноводы – из неё получается подстилка для скота – и высоко ценят ландшафтные дизайнеры, поскольку она разрыхляет почвы и может является элементом декора.

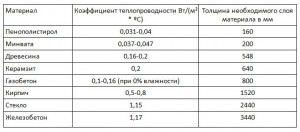

- Благодаря низкой теплопроводности вторсырьё используют как теплоизоляцию в строительной отрасли. На производстве стружку также добавляют в бетонные и цементные плиты.

- Из кусочков дерева изготавливают твёрдое топливо.

- Отходы служат для производства мебельного шпона.

- Частицы можно использовать в качестве упаковочного материала, обеспечивающего сохранность хрупким предметам внутри тары.

- В декоративных целях – для изготовления поделок.

Стройматериалы

Стружкобетон, или арболит, производится даже на небольших заводах, а процесс изготовления цементно-стружечных плит технологически сложнее и ориентирован на мощные предприятия. Однако оба материала обходятся дешевле, чем их аналоги с химическими «наполнителями». Арболит не только не уступает по определяющим характеристикам лёгким вариантам бетона, но и обладает более высокими теплоизоляционными показателями. Единственным недостатком такого материала является малая несущая способность.

ДСП и ЛДСП применяются в строительстве. При отделке популярны ламинированные поверхности, если на них не предусмотрена нагрузка, превосходящая доступные параметры. Ламинат является сравнительно хрупким материалом.

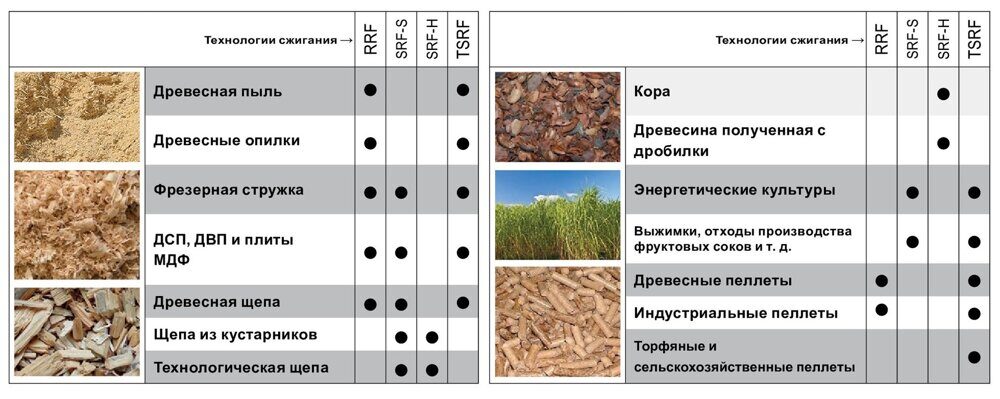

Топливо

Высокая теплотворная способность частиц делает их прекрасным твёрдым горючим. На топливе работают бензиновые двигатели, в том числе хозяйственной техники и электрогенераторы. Главная проблема, с которой сталкиваются при таком решении, это гидролиз, то есть химическая реакция превращения целлюлозы в глюкозу.

На топливе работают бензиновые двигатели, в том числе хозяйственной техники и электрогенераторы. Главная проблема, с которой сталкиваются при таком решении, это гидролиз, то есть химическая реакция превращения целлюлозы в глюкозу.

Помимо этого, стружку применяют для отопления дач, частных домов, бань.

Копчение

Во избежание неприятного запаха готового продукта не рекомендуют использовать стружку хвойных пород, таких, как кедр, ель, сосна. Исключением из правила является хвойный можжевельник, придающий копчёностям приятный аромат и золотистый оттенок. Дуб, граб и плодовые деревья дают стружку, подходящую для копчения. Чтобы получить аппетитный продукт, используется также щепа ольхи.

Подстилка для животных

Стружка – универсальный материал, она подходит для разнообразных сельскохозяйственных животных и домашних питомцев благодаря впитывающим свойствам. Низкая теплопроводность позволяет использовать сырьё как утеплитель полов в постройках для животных.

Но опытные животноводы и заводчики домашних зверьков советуют учитывать особенности впитывающей способности такой подстилки – она должна соответствовать размерам животного. Кроме того, нельзя использовать смолистые породы древесины – выделяющаяся смола прилипает к шерсти или шкуре. Для питомцев с густой шерстью подходит крупная стружка, поскольку мелкие частицы закатываются в волосяной покров.

Кроме того, нельзя использовать смолистые породы древесины – выделяющаяся смола прилипает к шерсти или шкуре. Для питомцев с густой шерстью подходит крупная стружка, поскольку мелкие частицы закатываются в волосяной покров.

Удобрение и мульча в огороде

Стружкой мульчируют почву для сохранения влаги и защиты от солнца, и используют отходы как своеобразную витаминно-минеральную добавку для растений.

Поделки

Для тех, у кого всё в порядке с фантазией, существует ещё один способ применения стружки. Это изготовление всевозможных 3D-картин, скульптур, аппликаций. Стружку используют как в качестве самостоятельного материала, так и наравне с другими элементами. Например, можжевеловая стружка используется как наполнитель для подушек и игрушек «Тедди».

Мастера предпочитают работать с продольной стружкой и древесной шерстью. В интернете есть множество инструкций по изготовления той или иной поделки.

Теплопроводность древесины таблица

Расширение древесины от тепла определяется коэффициентоом линейного расширения, который зависит от направления: вдоль волокон расширение от тепла в несколько раз меньше, чем поперек волокон.

По сравнению с другими строительными материалами (железом, кирпичом, бетоном) коэффициент линейного расширения вдоль волокон значительно меньше (в 5—10 раз), что является весьма ценной особенностью, позволяющей отказаться в деревянных конструкциях от температурных швов.

Теплоемкость

Способность поглощать тепло называется теплоемкостью и характеризуется удельной теплоемкостью.

Теплоемкость абсолютно сухой древесины почти не зависит от породы и в пределах температуры от 0 до 160° в среднем равна 0.327, т. е. в три раза меньше, чем для воды (Dunlap).

Колебания удельной теплоемкости для разных пород не выходят из пределов = 3°0. Большое влияние на теплоемкость оказывает ее влажность; во влажной древесине общая теплоемкость складывается из теплоемкости древесного вещества и воды, а т. к. теплоемкость воды больше воздуха, который она заменяет, то теплоемкость увеличивается с возрастанием влажности.

Теплоемкость древесины имеет большое значение в тех случаях, когда она подвергается нагреванию. Например при расчете сушильных, парильных и варочных устройств необходимо знать теплоемкость, т. к. от этого зависит количество тепла, теряемого с выгружаемым материалом. Равным образом при сухой перегонке — количество топлива, необходимого, для нагрева до начала разложения, зависит от теплоемкости древесины.

Например при расчете сушильных, парильных и варочных устройств необходимо знать теплоемкость, т. к. от этого зависит количество тепла, теряемого с выгружаемым материалом. Равным образом при сухой перегонке — количество топлива, необходимого, для нагрева до начала разложения, зависит от теплоемкости древесины.

Теплопроводность

Способность проводить тепло называется теплопроводностью и характеризуется коэффициентом внутренней теплопроводности древесины.

Сухая древесины благодаря тому, что пустоты внутри ее заполнены воздухом, отличается весьма малой теплопроводностью. Деревянные стены при равных условиях могут быть значительно (примерно в 2,5 раза) тоньше кирпичных коэффициентов теплопроводности вдоль волокон примерно в 2—3 раза больше, чем поперек волокон, что видно из данных Мюнхенской лаборатории технической физики (табл.).

Табл. 1. Теплопроводность волокон

| Коэф. теплопроводности в kcal* | Порода | |

| Дуб (сухой) | Сосна (сухая) | |

| Вдоль волокон | 0,30—0,37 | 0,30—0,32 0 |

| Поперек волокон | 0,17—0,18 | 0,12—0,14 |

* В один час через стенку площади 1 м2, т

Вода — теплопроводность

Теплопроводность — это свойство материала, которое описывает способность проводить тепло. Теплопроводность может быть определена как

«количество тепла, передаваемого через единицу толщины материала в направлении, нормальном к поверхности единицы площади, за счет градиента единичной температуры в условиях устойчивого состояния»

Теплопроводность конвертер величин

Теплопроводность воды зависит от температуры и давления, как показано на рисунках и таблицах ниже:

См. также другие свойства Вода при изменяющейся температуре и давлении : Точки кипения при высоком давлении, Точки кипения при вакуумном давлении, Плотность и удельный вес, Динамическая и кинематическая вязкость, Энтальпия и энтропия, Теплота испарения, Константа ионизации, pK w , нормальной и тяжелой воды, Точки плавления при высоком давлении, Число Прандтля, Свойства газа -Условия жидкого равновесия, давление насыщения, удельный вес, удельная теплоемкость (теплоемкость), удельный объем, тер коэффициент диффузии и давление пара при равновесии газ-жидкость и теплофизические свойства при стандартных условиях ,

, а также теплопроводность воздуха, аммиака, бутана, двуокиси углерода, этилена, водорода, метана, азота и пропана. Информацию о теплопроводности строительных материалов см. В соответствующих документах внизу страницы.

Информацию о теплопроводности строительных материалов см. В соответствующих документах внизу страницы.

Вернуться к началу

Теплопроводность воды при заданных температурах (° C) и 1 бар абс .:

| Состояние воды | Температура | Теплопроводность | ||||||||

| [° C] | [мВт / м K] | [ккал (IT) / (hm K)] | [BTU (IT) / (h ft ° F)] | |||||||

| Жидкость | 0.01 | 555,75 | 0,4779 | 0,3211 | ||||||

| 10 | 578,64 | 0,4975 | 0,3343 | |||||||

| 20 | 598,03 | 0,5142 | 0,3455 | |||||||

| 0,3551 | ||||||||||

| 40 | 628,56 | 0,5405 | 0,3632 | |||||||

| 50 | 640,60 | 0. 5508 5508 | 0,3701 | |||||||

| 60 | 650,91 | 0,5597 | 0,3761 | |||||||

| 70 | 659,69 | 0,5672 | 0,3812 | |||||||

| 80 | 667,02 | 0,57354 | 0,57354 | 90 | 672,88 | 0,5786 | 0,3888 | |||

| 99,6 | 677,03 | 0,5821 | 0,3912 | |||||||

| Газ | 100 | 24.57 | 0,0211 | 0,0142 | ||||||

| 125 | 26,66 | 0,0229 | 0,0154 | |||||||

| 150 | 28,83 | 0,0248 | 0,0167 | |||||||

| 175 | 31,09 | 0,02 | ||||||||

| 200 | 33,43 | 0,0287 | 0,0193 | |||||||

| 225 | 35,85 | 0,0308 | 0.0207 | |||||||

| 250 | 38,34 | 0,0330 | 0,0222 | |||||||

| 275 | 40,91 | 0,0352 | 0,0236 | |||||||

| 300 | 43,53 | 0,0374 | 0,0252 | 48,98 | 0,0421 | 0,0283 | ||||

| 400 | 54,65 | 0,0470 | 0,0316 | |||||||

| 450 | 60. 52 52 | 0,0520 | 0,0350 | |||||||

| 500 | 66,58 | 0,0573 | 0,0385 | |||||||

| 550 | 72,81 | 0,0626 | 0,0421 | |||||||

| 600 | 79,17 | 0,048 0,04 | ||||||||

| 700 | 92,28 | 0,0794 | 0,0533 | |||||||

| 800 | 105,81 | 0,0910 | 0.0611 | |||||||

| 900 | 119,67 | 0,1029 | 0,0691 | |||||||

Вернуться к началу

Теплопроводность воды при заданных температурах (° F) и 14,5 psia:

| Состояние воды | Температура | Теплопроводность | |||||||

| [° F] | [BTU (IT) / (h ft ° F)] | [BTu (IT) дюйм / (час фут) 2 ° F)] | [мВт / м · К] | [x 10 -3 кал (IT) / (с · см 2 K)] | |||||

| Жидкость | 32 | 0. 3211 3211 | 3,853 | 555,73 | 1,327 | ||||

| 40 | 0,3273 | 3,927 | 566,39 | 1,353 | |||||

| 60 | 0,3408 | 4,089 | 589.80 | 1,409 | 0,3520 | 4,225 | 609,30 | 1,455 | |

| 100 | 0,3615 | 4,338 | 625,62 | 1.494 | |||||

| 120 | 0,3694 | 4,433 | 639,35 | 1,527 | |||||

| 140 | 0,3761 | 4,513 | 650,91 | 1,555 | |||||

| 160 | 0,3817 | 4,560 | |||||||

| 160 | 0,3817 | 4,560 | 1,578 | ||||||

| 180 | 0,3862 | 4,635 | 668,45 | 1,597 | |||||

| 200 | 0.3897 | 4,677 | 674,49 | 1,611 | |||||

| 211,3 | 0,3912 | 4,694 | 677,03 | 1,617 | |||||

| Газ | 212 | 0,0142 | 0,12 | 0,0142 900 | 0,059 | ||||

| 250 | 0,0152 | 0,183 | 26,33 | 0,063 | |||||

| 300 | 0. 0166 0166 | 0,199 | 28,73 | 0,069 | |||||

| 350 | 0,0181 | 0,217 | 31,25 | 0,075 | |||||

| 400 | 0,0196 | 0,235 | 33,86 | 0,081 | 0,0211 | 0,254 | 36,56 | 0,087 | |

| 550 | 0,0244 | 0,293 | 42,24 | 0.101 | |||||

| 600 | 0,0261 | 0,313 | 45,20 | 0,108 | |||||

| 650 | 0,0279 | 0,334 | 48,24 | 0,115 | |||||

| 700 | 51 0,0297 | 0,356 | 0,123 | ||||||

| 750 | 0,0315 | 0,378 | 54,52 | 0,130 | |||||

| 800 | 0.0334 | 0,400 | 57,76 | 0,138 | |||||

| 900 | 0,0372 | 0,447 | 64,41 | 0,154 | |||||

| 1000 | 0,0412 | 0,494 | 71,27 | 0,170 | 0,0453 | 0,543 | 78,32 | 0,187 | |

| 1200 | 0,0494 | 0,593 | 85,53 | 0. 204 204 | |||||

| 1400 | 0,0580 | 0,696 | 100,35 | 0,240 | |||||

| 1600 | 0,0668 | 0,802 | 115,63 | 0,276 | |||||

Конвертер единиц теплопроводности

вверху

Коэффициент теплопроводности изоляционного кирпича, полученного из опилок и глины

В данной статье представлен экспериментальный результат по влиянию размера частиц смеси шаровой глины, каолина и опилок на температуропроводность керамических кирпичей.Смесь сухих порошков шаровой глины, каолина с одинаковым размером частиц и опилок с разными размерами частиц была смешана в разных пропорциях и затем уплотнена до высокого давления перед обжигом до 950 ° C. Затем была определена температуропроводность с помощью косвенного метода, включающего измерение теплопроводности, плотности и удельной теплоемкости. Исследование показывает, что коэффициент температуропроводности увеличивается с уменьшением размера частиц каолина и шаровой глины, но уменьшается с увеличением размера частиц опилок.

1. Введение

В недавнем исследовании Манукаджи [1] температуропроводность очень важна во всех задачах неравновесной теплопроводности в твердых объектах. Скорость изменения температуры во времени зависит от численного значения температуропроводности. Физическое значение температуропроводности связано с диффузией тепла в среду при изменении температуры со временем. Неравновесная теплопередача важна из-за большого количества проблем нагрева и охлаждения, возникающих в промышленности [2].В металлургических процессах необходимо прогнозировать скорости охлаждения и нагрева для проводников различной геометрии, чтобы прогнозировать время, необходимое для достижения определенных температур. Материалам с высокой тепловой массой потребуется больше времени, чтобы тепло переместилось от горячей поверхности кирпича к холодной, а также потребуется много времени для выделения тепла после удаления источника тепла [3, 4]. В статье Арамида [5] указывается, что при обжиге образцов кирпича, изготовленных из опилок, примесь опилок выгорает при температуре 450–550 ° C [6], оставляя поры (воздушные пустоты) в кирпиче, что замедляет тепловой поток .

Одной из проблем, с которыми сталкивается строительная промышленность Уганды, является высокое потребление электроэнергии из-за плохих систем вентиляции и кондиционирования воздуха. В основном это связано с отсутствием методов теплоизоляции зданий [7, 8]. Тем не менее, в Уганде не производятся классифицированные теплоизоляторы. Страна зависит от импортных изоляционных материалов, которые очень дороги и труднодоступны для местной промышленности, и, тем не менее, в разных частях страны имеются обширные месторождения полезных ископаемых, которые могут предоставить потенциальное сырье для производства различных керамических изделий, таких как теплоизоляционные. кирпичи.Таким образом, в данной статье представлены результаты экспериментального исследования влияния размера частиц на температуропроводность глиняных кирпичей, состав которых показан в таблице 1, которые были изготовлены из комбинации каолина, шаровой глины и древесных опилок с различными частицами. размеры.

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

2. Экспериментальные процедуры

Экспериментальные процедуры

2.1. Обработка материалов

Сырьем, используемым в данном исследовании, были каолин, шариковая глина и опилки твердых пород древесины. Опилки получали из красного дерева. Твердая древесина была предпочтительнее, потому что при включении в глиняные кирпичи она образует однородные поры, имеет высокую теплотворную способность и не вызывает вздутие живота [9]. Каолин собирали в Мутаке на юго-западе Уганды, а глину в виде шариков собирали в Нтаво (Муконо), в 25 км к востоку от столицы Кампалы.Шариковую глину и каолин отдельно вымачивали в воде на семь дней, чтобы дать им полностью раствориться, чтобы отделить коллоиды от тяжелых частиц, таких как камни, песок и корни. Затем глину сушили и измельчали до порошка в шаровой мельнице. Порошки просеивали через тестовые сита, склеенные вместе на механическом встряхивателе для тестовых сит. Диапазон размеров частиц 0–45 мкм м, 45–53 мкм м, 53–63 мкм м, 63–90 мкм м, 90–125 мкм м и 125–154 мкм м получено отдельно по каолину и шаровой глине. Точно так же порошки опилок с диапазоном размеров частиц 0–125 мкм м, 125–154 мкм м, 154–180 мкм м, 180–355 мкм м и 355–425 мкм мкм. также подготовлен.

Точно так же порошки опилок с диапазоном размеров частиц 0–125 мкм м, 125–154 мкм м, 154–180 мкм м, 180–355 мкм м и 355–425 мкм мкм. также подготовлен.

Исследование проводилось с использованием двух наборов серийных составов. В первой части составы партий A 1 –A 5 имели композиции каолина и шаровой глины с одинаковыми диапазонами размеров частиц, которые были смешаны с равными массами опилок трех разных диапазонов размера частиц в соотношении 9: 7: 4 по весу, как показано в таблице 1.Смесь этих порошков сначала сушили на солнце, а затем прессовали до давления 50 МПа в прямоугольные образцы с размерами 10,51 см × 5,25 см × 1,98 см. Образцы для испытаний обжигали в электропечи до 950 ° C в два этапа. На первом этапе их сушили при скорости нагрева 2,33 ° C мин. -1 до 110 ° C, и эту температуру поддерживали в течение четырех часов, чтобы удалить воду из образца. На втором этапе образцы обжигались со скоростью 6 ° C мин. -1 до 950 ° C.При этой температуре время выдержки составляло один час перед выключением печи, чтобы дать образцам возможность естественным образом остыть до комнатной температуры.

-1 до 950 ° C.При этой температуре время выдержки составляло один час перед выключением печи, чтобы дать образцам возможность естественным образом остыть до комнатной температуры.

Во второй части исследования составы серий B 1 –B 5 имели каждый из диапазонов размеров частиц 0–125 мкм м, 125–154 мкм м, 154–180 мкм м, 180–355 мкм м и 355–425 мкм м опилок, смешанных с каолином и шаровой глиной с теми же диапазонами размеров частиц в соотношении 4: 9: 7, как показано в (Таблица 1), перед их уплотнением при давлении 50 МПа в прямоугольные образцы размером 10.51 см × 5,25 см × 1,98 см. Процесс обжига был аналогичен процессу обжига первой партии. Каждый из составов образцов имел общую массу 200 г (90 г каолина, 70 г шариковой глины и 40 г опилок).

2.2. Определение коэффициента температуропроводности

Коэффициент температуропроводности был определен из измеренных значений удельной теплоемкости, теплопроводности и плотности с использованием следующего уравнения, полученного из закона теплопроводности через твердое тело Фурье:

где — коэффициент температуропроводности, — теплопроводность, — плотность, — удельная теплоемкость [10].

Теплопроводность измерялась быстрым измерителем теплопроводности (QTM-500) с сенсорным датчиком (PD-11), который использует переходный метод (нестационарное состояние) для исследования теплопроводности образцов [11, 12]. Удельную теплоемкость определяли методом смесей [13], а плотность определяли путем измерения размеров и массы образца. Измерения теплопроводности, плотности и удельной теплоемкости проводились при комнатной температуре.

2.3. Химический состав

Химический состав обожженных образцов был определен с помощью рентгенофлуоресцентного (XRF) спектрометра, модель X ‘Unique ll [14], чтобы установить химический состав основных соединений, которые влияют на термические свойства изоляционный глиняный кирпич Таблица 2.

| ||||||||||||||||||||||||||||||||||||||||||||

903. Влияние размера частиц на коэффициент температуропроводности

Коэффициент температуропроводности определяли косвенным методом, включающим измерение теплопроводности, удельной теплоемкости и плотности обожженных образцов [2, 10].Влияние размера частиц на теплопроводность, плотность, удельную теплоемкость и температуропроводность обсуждается ниже.

3.1.1. Влияние размера частиц на теплопроводность

Результаты (рис. 1) показывают, что теплопроводность увеличивается с уменьшением размера частиц каолина и шариковой глины при фиксированном размере частиц опилок. Это связано с тем, что более крупные частицы создают большие поры из-за плохого заполнения пустот, содержащих воздух после обжига, по сравнению с мелкими частицами [15, 16]. Теплопроводность керамического материала зависит от путей теплопроводности, на которые влияют микроструктура, гранулометрический состав и количество воздуха.

Теплопроводность керамического материала зависит от путей теплопроводности, на которые влияют микроструктура, гранулометрический состав и количество воздуха.

Влияние добавок на физические и термические характеристики древесных гранул: обзор

Добавки играют важную роль в характеристики древесных гранул и представляют большой интерес, поскольку они действуют как связующие вещества для сырья биомассы. Предыдущие исследования показали использование лигносульфоната, доломита, крахмалов, картофельной муки и кожуры, а также некоторых моторных и растительных масел в качестве добавок для производства древесных гранул.В данной статье представлен обзор имеющихся исследований о влиянии различных добавок на физические и термические характеристики древесных гранул. Было обнаружено, что добавки лигносульфоната и крахмала улучшают механическую прочность, но имеют тенденцию к снижению теплотворной способности древесных гранул. Присадки к моторным и растительным маслам минимально увеличивают теплотворную способность, но значительно увеличивают выбросы окиси углерода. Добавки кукурузного крахмала и доломита также значительно увеличивают выбросы окиси углерода. Чтобы производить древесные гранулы с желаемыми физическими и термическими характеристиками, следует использовать подходящую добавку с правильным материалом биомассы.

Добавки кукурузного крахмала и доломита также значительно увеличивают выбросы окиси углерода. Чтобы производить древесные гранулы с желаемыми физическими и термическими характеристиками, следует использовать подходящую добавку с правильным материалом биомассы.

1. Введение

Правительство Канады продвигает использование чистой энергии; соответственно, правительства провинций наметили планы полностью отказаться от угля в ближайшем будущем [1]. Однако, по данным Международного энергетического агентства, в 2009 году энергия на базе древесины, которая считается чистой, составляла лишь 4% от общих поставок первичной энергии в Канаде [2]. Древесные пеллеты стали очень успешным возобновляемым источником топлива для производства энергии, в основном благодаря их многочисленным полезным характеристикам, включая высокую плотность и теплотворную способность, низкое содержание влаги и относительное удобство транспортировки и хранения.Древесные пеллеты — это древесное топливо, производимое из уплотненных опилок и других древесных отходов [3]. Древесные пеллеты высшего класса, используемые в быту, имеют диаметр мм и длину 3,15–40 мм (стандарты ЕС) [4], а также диаметр и длину 5,84–7,25 мм (стандарты США) [5].

Древесные пеллеты высшего класса, используемые в быту, имеют диаметр мм и длину 3,15–40 мм (стандарты ЕС) [4], а также диаметр и длину 5,84–7,25 мм (стандарты США) [5].

Канада становится одним из мировых лидеров по производству древесных гранул. Производственные мощности по производству древесных пеллет в Канаде выросли с 300 000 тонн в 1997 году до 2,93 миллиона тонн в 2011 году [6, 7]. Этот рост частично связан с политикой продвижения возобновляемых источников энергии в Европейском союзе (ЕС), поскольку 90% от общего объема производства пеллет в Канаде идет за границу, в то время как внутреннее использование является чрезвычайно низким [8].Цена на древесные пеллеты в Европе колеблется от 215 до 275 долларов США за тонну, тогда как на рынке Северной Америки средняя розничная цена на бытовую продукцию колеблется от 175 до 250 долларов США за тонну [9]. Заводы по производству древесных гранул присутствуют почти во всех провинциях Канады, но большая часть производства гранул поступает из Западной Канады (Британская Колумбия и Альберта).

Качество древесных гранул определяется несколькими ключевыми параметрами, включая содержание влаги (MC), теплотворную способность, количество мелких частиц, механическую прочность, плотность частиц, содержание золы и температуру плавления золы.Эти значения параметров определены в стандартах prEn 14961-1 (ЕС) и PFI (Соединенные Штаты Америки). На значения этих физических и термических параметров влияет использование различных связующих веществ или добавок при производстве древесных гранул. Согласно стандартам ЕС, добавки, улучшающие качество топлива, снижающие выбросы или повышающие эффективность горения, могут составлять максимум 2% от общей массы древесных гранул [10]. Наиболее часто используемые добавки — это лигносульфонат, крахмал, доломит, кукурузная или картофельная мука и некоторые растительные масла [4].Эти связующие агенты или добавки также влияют на экономику производства конечного продукта.

Лигносульфонат представляет собой водорастворимый анионный полиэлектролитный полимер, который получают в качестве побочного продукта процесса варки сульфита древесины [11]. Лигносульфонаты используются в кормах для животных и считаются наиболее эффективными и популярными связующими веществами для древесных гранул. Обычно для эффективного связывания древесных гранул используется от 1% до 3% лигносульфонатов [12]. Крахмал образуется из двух полимеров, амилозы, линейного полисахарида, и амилопектина, большого сильно разветвленного полисахарида, и его получают в различных формах и размерах гранул при разделении злаков или трубок на белковые и волокнистые компоненты [13].Форма и размер гранул крахмала влияют на его распределение в древесном материале и, следовательно, влияют на истирание гранул. Другие добавки, такие как растительное масло или доломит, добавляют для лучшей смазки в процессе гранулирования [14, 15]. Связующие агенты обычно добавляют в производственный процесс либо непосредственно перед этапом прессования основной матрицы в пилотной машине для гранулирования [16], либо в виде непрерывного потока сырья на шнек коллектора перед буферным бункером смесителя [17].

Лигносульфонаты используются в кормах для животных и считаются наиболее эффективными и популярными связующими веществами для древесных гранул. Обычно для эффективного связывания древесных гранул используется от 1% до 3% лигносульфонатов [12]. Крахмал образуется из двух полимеров, амилозы, линейного полисахарида, и амилопектина, большого сильно разветвленного полисахарида, и его получают в различных формах и размерах гранул при разделении злаков или трубок на белковые и волокнистые компоненты [13].Форма и размер гранул крахмала влияют на его распределение в древесном материале и, следовательно, влияют на истирание гранул. Другие добавки, такие как растительное масло или доломит, добавляют для лучшей смазки в процессе гранулирования [14, 15]. Связующие агенты обычно добавляют в производственный процесс либо непосредственно перед этапом прессования основной матрицы в пилотной машине для гранулирования [16], либо в виде непрерывного потока сырья на шнек коллектора перед буферным бункером смесителя [17].

Связующие вещества также влияют на энергопотребление и использование воды в процессе производства древесных гранул. Было обнаружено, что кукурузный крахмал и лигносульфонат являются лучшими добавками с точки зрения энергопотребления на единицу продукции древесных гранул по сравнению с другими добавками [17, 18]. Без добавок удельный расход энергии на производство древесных пеллет из тополя составил 138 кВтч на тонну сухого вещества [18]. Значение удельного потребления энергии значительно снизилось до 79 кВтч на тонну сухого вещества за счет добавления 2.5% кукурузного крахмала, до 128 кВтч на тонну сухого вещества путем добавления 2,5% лигносульфоната и до 106 кВтч на тонну сухого вещества путем добавления 5% лигносульфоната [18]. Более низкий удельный расход энергии при использовании крахмала в качестве добавки обусловлен смазывающей способностью крахмала. Вода добавляется к сырью перед процессом гранулирования, чтобы получить оптимальное содержание влаги. Использование добавок влияет на количество воды, необходимое в процессе производства древесных гранул. Например, использование доломита в качестве добавки значительно увеличивает потребление воды, тогда как пшеничный крахмал не оказывает большого влияния на потребление воды [15].

Например, использование доломита в качестве добавки значительно увеличивает потребление воды, тогда как пшеничный крахмал не оказывает большого влияния на потребление воды [15].

Таким образом, прошлые исследования показали, что добавки и связующие вещества влияют на все основные характеристики древесных гранул. Целью настоящего исследования является обобщение экспериментальных данных, касающихся влияния добавок и связующих веществ на физические и термические характеристики древесных гранул. Этот обзор литературы помогает определить необходимость дальнейших исследований по поиску смесей добавок и различного сырья для производства древесных пеллет с лучшими физическими и термическими характеристиками, чтобы древесные пеллеты оставались конкурентоспособными в качестве варианта возобновляемой энергии.

2. Физические характеристики

Физические характеристики, рассматриваемые в этом исследовании, включают (i) содержание влаги, (ii) плотность частиц и механическую прочность, и (iii) насыпную плотность и размер гранул.

2.1. Влагосодержание

MC выражается в процентах от исходной массы образца и оказывает сильное влияние на другие параметры древесных гранул, такие как теплотворная способность, эффективность сгорания, долговечность гранул и насыпная плотность. Различные добавки требуют разного количества MC в сырье, чтобы эффективно связывать материал.Использование крахмала в качестве связующего требует содержания MC в сырье от 12,5% до 13,0%, в то время как лигносульфонат требует значений MC от 9,0% до 10,5% для процесса гранулирования [18]. Когда для изготовления древесных гранул используются добавки, они уменьшают конечную MC древесных гранул. Например, древесные гранулы, изготовленные из стандартного сырья (с 9,3% MC) и 1% или 2% смеси лигносульфоната (с 8% MC), приводят к конечной MC гранул, равной 5,9% [17]. Однако при увеличении дозировки лигносульфоната до 2.5%, 5% и 7%, он не оказывает значительного влияния на конечную MC древесных гранул [18]. В случае смешивания 5% остатков картофельной кожуры (с 77,8% MC) и сухого сырья (с 3,3% MC) полученные древесные гранулы содержат 2,9% MC [17]. Использование крахмала значительно снижает количество конечных древесных гранул MC. Stahl et al. [13] обнаружили, что когда сырье (с 12,1% MC) было смешано с 1% пшеничного крахмала и таким же количеством окисленного кукурузного крахмала, конечный гранулированный MC уменьшился до 7,6%. Увеличение дозировки пшеничного и кукурузного крахмала еще больше снижает MC гранул [13].Интересно отметить, что если лигносульфонат и кукурузный крахмал добавляются одновременно (1% лигносульфоната и 1%, 2%, 3% или 4% кукурузного крахмала), MC конечных древесных гранул уменьшается только на 0,5% [18].

Использование крахмала значительно снижает количество конечных древесных гранул MC. Stahl et al. [13] обнаружили, что когда сырье (с 12,1% MC) было смешано с 1% пшеничного крахмала и таким же количеством окисленного кукурузного крахмала, конечный гранулированный MC уменьшился до 7,6%. Увеличение дозировки пшеничного и кукурузного крахмала еще больше снижает MC гранул [13].Интересно отметить, что если лигносульфонат и кукурузный крахмал добавляются одновременно (1% лигносульфоната и 1%, 2%, 3% или 4% кукурузного крахмала), MC конечных древесных гранул уменьшается только на 0,5% [18].

Из вышеупомянутой литературы ясно, что добавление крахмала оказывает более сильное влияние на снижение MC конечных древесных гранул по сравнению с лигносульфонатом. Однако слишком много крахмала сделает конечный продукт очень сухим. Конечная MC древесных гранул очень важна, поскольку она влияет не только на теплотворную способность, но также на долговечность и истираемость продукта.Ли и Лю [19] сообщили, что гранулы хорошего качества имеют MC от 6% до 12%. Уилсон [20] обнаружил, что самый высокий индекс прочности гранул с образцами красного дуба имеет MC 10%. Другие исследования также показали, что древесные гранулы с содержанием MC от 9% до 14% являются наиболее прочными и устойчивыми к истиранию [21, 22].

Уилсон [20] обнаружил, что самый высокий индекс прочности гранул с образцами красного дуба имеет MC 10%. Другие исследования также показали, что древесные гранулы с содержанием MC от 9% до 14% являются наиболее прочными и устойчивыми к истиранию [21, 22].

2.2. Плотность частиц и механическая прочность

В таблице 1 представлены плотность частиц и механическая прочность гранул тополя с различными добавками и удельная площадь поверхности гранулирования.Плотность частиц — это отношение массы образца к его объему, включая объем пор [23]. Плотность отдельных гранул варьируется и зависит от давления упаковки древесных гранул и породы древесины. Чрезвычайно высокая плотность не способствует полноте сгорания, поскольку доступ кислорода невозможен, когда деревянные элементы очень плотно упакованы, и, следовательно, ухудшает процесс горения. Эти параметры прочности особенно важны при хранении и транспортировке древесных гранул на большие расстояния, так как важно минимизировать образование пыли и трещин во время хранения и транспортировки. Эти параметры отсутствуют в стандартах prEN 14961-2 и PFI [4, 5]. Однако, согласно немецким и австрийским стандартам, плотность одной окатыши должна составлять от 1000 до 1400 кг / м 3 [24].

Эти параметры отсутствуют в стандартах prEN 14961-2 и PFI [4, 5]. Однако, согласно немецким и австрийским стандартам, плотность одной окатыши должна составлять от 1000 до 1400 кг / м 3 [24].

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||

| LS: лигносульфонат; МС: кукурузный крахмал. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||

Механическая прочность определяется как сопротивление истиранию, а механическая прочность — как сопротивление сжатию и удару [25].По европейским стандартам механическая прочность гранул высокого класса должна быть не менее 97,5%, а по стандарту PFI этот показатель должен быть не менее 96,5% [4, 5]. MC, размер частиц и химический состав сырья влияют на механическую прочность древесных гранул [20]. Механическая износостойкость древесных гранул стабильна при значениях MC от 9% до 14% [21], а влияние истирания исчезает при значениях MC от 8% до 12% [19]. Если MC сырья меньше 7%, гранулы не будут иметь необходимых прочностных характеристик, так как лигнин не будет иметь достаточно влаги для образования прочной связи с частицами гранул.

Если MC сырья меньше 7%, гранулы не будут иметь необходимых прочностных характеристик, так как лигнин не будет иметь достаточно влаги для образования прочной связи с частицами гранул.

Mediavilla et al. [18] провели сравнительное исследование для анализа влияния различных добавок (лигносульфонат, кукурузный крахмал и их различные комбинации) на плотность частиц и механическую прочность при одинаковых начальных условиях (одно и то же сырье, одинаковая дозировка добавки, одинаковые MC и та же степень сжатия). Плотность частиц варьировалась от 960 кг / м 3 до 1130 кг / м 3 , а механическая стойкость варьировалась от 93,2% до 98,8% для различных добавок и их комбинаций.Добавление лигносульфоната привело к более высокой механической прочности по сравнению с добавлением кукурузного крахмала.

Nosek et al. [26] также обнаружили, что использование добавок (таких как моторное масло, кукурузный крахмал, карбонат натрия, мочевина, растительное масло и доломит) в дозировке 0,5% снижает плотность частиц древесных гранул. Самый сильный эффект на снижение плотности частиц древесных гранул был обнаружен при использовании кукурузного крахмала и доломита в качестве добавки [26]. Используя мягкую древесину в качестве сырья, Кофман [14] обнаружил, что добавление 1% и 2% связующих веществ (лигносульфонат и картофельная мука) увеличивает механическую прочность древесных гранул примерно с 96% до 98%.Добавление 1% картофельной муки улучшило механическую прочность больше, чем добавление 1% лигносульфоната; однако 2% дозировка любой из добавок дает тот же результат [17]. Stahl et al. (2012) также обнаружили, что добавление крахмала увеличивает механическую прочность древесных гранул [13]. Все типы крахмала (нативный пшеничный крахмал, окисленный кукурузный крахмал, нативный картофельный крахмал и окисленный картофельный крахмал) помогают повысить механическую прочность по мере увеличения дозировки крахмала. Добавление 2,8% окисленного кукурузного крахмала имело лучший общий эффект среди всех крахмалов с индексом механической прочности, увеличивающимся с 93.

Самый сильный эффект на снижение плотности частиц древесных гранул был обнаружен при использовании кукурузного крахмала и доломита в качестве добавки [26]. Используя мягкую древесину в качестве сырья, Кофман [14] обнаружил, что добавление 1% и 2% связующих веществ (лигносульфонат и картофельная мука) увеличивает механическую прочность древесных гранул примерно с 96% до 98%.Добавление 1% картофельной муки улучшило механическую прочность больше, чем добавление 1% лигносульфоната; однако 2% дозировка любой из добавок дает тот же результат [17]. Stahl et al. (2012) также обнаружили, что добавление крахмала увеличивает механическую прочность древесных гранул [13]. Все типы крахмала (нативный пшеничный крахмал, окисленный кукурузный крахмал, нативный картофельный крахмал и окисленный картофельный крахмал) помогают повысить механическую прочность по мере увеличения дозировки крахмала. Добавление 2,8% окисленного кукурузного крахмала имело лучший общий эффект среди всех крахмалов с индексом механической прочности, увеличивающимся с 93. От 6% (самородная древесина) до 98,1%.

От 6% (самородная древесина) до 98,1%.

2.3. Насыпная плотность и размер гранул

Насыпная плотность — это параметр, который напрямую влияет на затраты на хранение и транспортировку, поскольку более высокая насыпная плотность способствует компактности продукта в транспортной таре. Объемная плотность зависит от размера гранул (длины и диаметра), плотности отдельных гранул и содержания влаги. Размер гранул дополнительно влияет на прочность гранул, поскольку более длинные гранулы могут быть легко сломаны по сравнению с более короткими. Насыпная плотность гранул диаметром 6 мм (со средней плотностью частиц 1764 кг / м 3 ) составляет 609 кг / м 3 по сравнению с насыпной плотностью гранул диаметром 8 мм (со средней плотностью частиц 1687 кг / м 3 ), что составляет 621 кг / м 3 [27].Размер (длина) пеллет также влияет на эффективность горения. Sikanen и Vilppo (2012) обнаружили, что температура горения древесных гранул снижается на 31%, а температура дымовых газов на 25%, когда длина гранул увеличивается с 5,8 мм до 13,1 мм [28]. Было обнаружено, что использование связующих веществ в качестве добавок влияет на длину гранул. Stahl et al. (2012) обнаружили, что добавка крахмала значительно увеличивает длину древесных гранул, когда не используется режущее лезвие [13]. Сырье с большим размером частиц и более высоким содержанием MC снижает насыпную плотность продукта, в то время как более высокие температуры и давление процесса увеличивают насыпную плотность [12].Табил и др. (2011) и Samuelsseon et al. (2012) также обнаружили обратную отрицательную зависимость между влажностью и насыпной плотностью [21, 29]. Насыпная плотность пеллет из хвойных пород увеличивается на 20–25 кг / м 3 3 при добавлении 5% коры [30]. Это связано с тем, что кора содержит в 8–10 раз больше металлов, таких как алюминий, железо и натрий, чем в стволовой древесине. Другие добавки, такие как лигносульфонат и различные типы крахмала, уменьшают влажность древесных гранул, тем самым увеличивая объемную плотность продукта.

Было обнаружено, что использование связующих веществ в качестве добавок влияет на длину гранул. Stahl et al. (2012) обнаружили, что добавка крахмала значительно увеличивает длину древесных гранул, когда не используется режущее лезвие [13]. Сырье с большим размером частиц и более высоким содержанием MC снижает насыпную плотность продукта, в то время как более высокие температуры и давление процесса увеличивают насыпную плотность [12].Табил и др. (2011) и Samuelsseon et al. (2012) также обнаружили обратную отрицательную зависимость между влажностью и насыпной плотностью [21, 29]. Насыпная плотность пеллет из хвойных пород увеличивается на 20–25 кг / м 3 3 при добавлении 5% коры [30]. Это связано с тем, что кора содержит в 8–10 раз больше металлов, таких как алюминий, железо и натрий, чем в стволовой древесине. Другие добавки, такие как лигносульфонат и различные типы крахмала, уменьшают влажность древесных гранул, тем самым увеличивая объемную плотность продукта.

3. Тепловые характеристики

Тепловые характеристики

Тепловые характеристики, рассматриваемые в данном исследовании, включают (i) теплотворную способность, (ii) содержание золы, температуру плавления золы и элементный состав, и (iii) образование выбросов.

3.1. Теплотворная способность

Теплотворная способность (теплотворная способность) является наиболее важной характеристикой древесных гранул, поскольку более высокая теплотворная способность означает более высокую выработку энергии из того же количества продукта и, следовательно, более низкие затраты для потребителя. Теплотворная способность выражается либо как низкая теплотворная способность (LHV), либо как высокая теплотворная способность (HHV).LHV определяет максимальное количество выделяемого тепла без учета теплоты парообразования, тогда как HHV — это количество тепла, производимое при полном сгорании топливного блока. Теплотворная способность (килоджуль / грамм) связана с концентрациями углерода, водорода, кислорода, серы, азота и золы, присутствующих в образце древесных гранул, и рассчитывается с использованием следующего уравнения [31]:

где C, H, O, A, S и N представляют собой массовые доли углерода, водорода, кислорода, золы, серы и азота соответственно. HHV положительно связан с концентрацией углерода, водорода и серы, но отрицательно связан с концентрацией азота и кислорода. Следовательно, если биомасса, используемая для производства пеллет, получена из азотфиксирующих видов (например, ольхи), теплотворная способность этих древесных пеллет будет намного ниже. Также известно, что древесная кора содержит больше азота, чем древесина [32, 33]. Древесина хвойных пород в целом имеет более высокую теплотворную способность, чем древесина твердых пород [34]. Средняя высшая теплотворная способность древесины — 20.25 МДж / кг [4]. Присутствие лигнина также увеличивает теплотворную способность древесной биомассы [35]. На теплотворную способность также влияет теплопроводность, которая зависит от теплопроводности во время хранения гранул [36, 37]. Добавки (лигносульфонат, картофельная мука и остатки картофельной кожуры) не оказывают значительного влияния на теплотворную способность древесных гранул [17]. Однако 0,5% -ная дозировка моторного масла и растительного масла увеличивает теплотворную способность, а добавка 0,5% кукурузного крахмала снижает теплотворную способность примерно на 0.

HHV положительно связан с концентрацией углерода, водорода и серы, но отрицательно связан с концентрацией азота и кислорода. Следовательно, если биомасса, используемая для производства пеллет, получена из азотфиксирующих видов (например, ольхи), теплотворная способность этих древесных пеллет будет намного ниже. Также известно, что древесная кора содержит больше азота, чем древесина [32, 33]. Древесина хвойных пород в целом имеет более высокую теплотворную способность, чем древесина твердых пород [34]. Средняя высшая теплотворная способность древесины — 20.25 МДж / кг [4]. Присутствие лигнина также увеличивает теплотворную способность древесной биомассы [35]. На теплотворную способность также влияет теплопроводность, которая зависит от теплопроводности во время хранения гранул [36, 37]. Добавки (лигносульфонат, картофельная мука и остатки картофельной кожуры) не оказывают значительного влияния на теплотворную способность древесных гранул [17]. Однако 0,5% -ная дозировка моторного масла и растительного масла увеличивает теплотворную способность, а добавка 0,5% кукурузного крахмала снижает теплотворную способность примерно на 0. 5 МДж / кг [26].

5 МДж / кг [26].

3.2. Содержание золы, точка плавления золы и элементный состав

Содержание золы — это процентное содержание золы, присутствующей в древесных гранулах, по отношению к массе топлива. Высокое содержание золы снизит эффективность печи, и печь требует более частой чистки. Согласно стандарту ЕС зольность древесных гранул премиум-класса должна быть менее 0,7%, а PFI определяет этот параметр как менее 1% [4, 5]. Куокканен и др. (2011) обнаружили, что добавка 1% картофельной муки не влияет на зольность, но 2% -ная дозировка той же добавки увеличивает зольность с 0.От 5% (натуральная древесина) до 0,6%. Добавление 0,5% и 3% доломита также увеличивает зольность по сравнению с эталонным образцом [15, 17]. При использовании лигносульфоната в концентрациях 1% и 2% зольность древесных гранул увеличивается с 0,5% (природная древесина) до 0,6% и 0,8% соответственно [17]. Однако добавка 0,5% пшеничного крахмала в два раза значительно снизила золообразование [15].

На температуру плавления золы влияет химический состав биомассы, используемой для производства древесных гранул.Концентрации кальция и магния в биомассе увеличиваются, а концентрации калия и натрия в биомассе снижают температуру плавления золы древесных гранул [4, 38, 39]. Низкая температура плавления золы может привести к проблемам, связанным с золой, таким как образование шлаков и отложений в камере сгорания [40, 41], что потребует частого обслуживания печи на древесных гранулах. Согласно стандарту ЕС температура плавления золы должна быть выше 1200 ° C [42]. Высокие концентрации хлора, калия и натрия также увеличивают вероятность коррозии внутренних компонентов печи или котельной системы.

Добавки изменяют элементный состав древесных гранул, тем самым влияя на поведение точки плавления золы. Добавка лигносульфоната в дозировке 1% и 2% увеличивает содержание натрия с 0,03 г / кг (сухой вес) в натуральной древесине до 0,1 г / кг и 0,12 г / кг, соответственно, и увеличивает содержание кальция с 0,63 г / кг (сухой вес). в самородной древесине до 1,13 г / кг и 1,5 г / кг соответственно. Содержание серы также увеличивается в 10 и 20 раз соответственно при добавлении 1% и 2% добавки лигносульфоната [17].Сера вызывает большую проблему из-за того, что сульфаты накапливаются на теплопередающих поверхностях камеры сгорания [35]. Сульфирование лигнина также вызывает увеличение выбросов [43]. Однако значительного изменения содержания калия при добавлении лигносульфоната не наблюдалось [17]. Nosek et al. (2011) обнаружили, что добавка 0,5% доломита значительно увеличивает температуру плавления золы с 1200 ° C (природные окатыши) примерно до 1500 ° C, в то время как другие добавки не оказали значительного влияния на температуру плавления золы. Однако на температуру плавления золы значительно влияет добавка коры [26].5% добавки коры повысили температуру плавления золы (1230 ° C) гранул из чистой древесины (сосна обыкновенная) до 1567 ° C [30]. Кора также содержит большие концентрации кремния (Si) для защиты. В то время как концентрация Si составляет около 150 мг / кг в древесном стволе, она достигает 2000 мг / кг в коре хвойных пород и 10 000 мг / кг в коре лиственных пород [44]. Si образует силикаты калия при высокой температуре, что снижает полноту сгорания древесных гранул [45, 46].

3.3. Образование выбросов

Древесное топливо считается возобновляемым источником энергии и может помочь снизить уровни концентрации CO в атмосфере Земли 2 , если оно заменяет ископаемое топливо для производства энергии [43, 47].Выбросы парниковых газов при производстве и сжигании древесных пеллет намного ниже, чем при сжигании ископаемого топлива [48, 49]. Однако древесные пеллеты нельзя рассматривать как нейтральный источник энергии CO 2 [50]. Выбросы углерода для древесных гранул выше, чем для древесной щепы, из-за дополнительной энергии, потребляемой на этапах производства древесных гранул, таких как сушка и гранулирование. Количество выбросов CO 2 варьируется от 30 кг / МВтч до 106 кг / МВтч и зависит от вида используемой биомассы, ее источника и метода сушки и гранулирования [47].Было обнаружено, что использование добавок в древесные гранулы еще больше увеличивает выбросы парниковых газов. Например, добавление лигносульфоната значительно увеличивает содержание серы [14], что приводит к увеличению выбросов [24, 51]. Хотя добавление кукурузного крахмала (0,3% и 0,5%) и доломита (0,1%) снижает выбросы с 6 мг / м³ до 4 мг / м³, эти добавки значительно увеличивают выбросы окиси углерода (CO) [26]. Гранулы без добавок выделяют около 250 мг / м³ выбросов CO, тогда как гранулы с 0.3% добавки кукурузного крахмала выделяют около 550 мг / м³ CO, а с 0,5% добавки доломита выделяют около 700 мг / м³ CO [26]. Однако существенного влияния на выбросы обнаружено не было [26].

4. Выводы

Целью данного исследования было обобщить текущее состояние литературы, касающейся влияния добавок и связующих веществ на физические и термические характеристики древесных гранул. Физические характеристики, рассматриваемые в этом исследовании, включают (i) содержание влаги, (ii) плотность частиц и механическую прочность, и (iii) насыпную плотность и размер гранул; в то время как рассматриваемые тепловые характеристики включают (i) теплотворную способность, (ii) зольность, температуру плавления золы и элементный состав, и (iii) образование выбросов.Выводы этой статьи можно резюмировать следующим образом.

Добавки действуют как смазка, увеличивают производительность и снижают потребление энергии на единицу продукции древесных гранул. Добавки крахмала снижают конечную влажность больше, чем добавки лигносульфоната. Однако слишком много крахмала сделает конечный продукт чрезвычайно сухим, что отрицательно скажется на механической прочности древесных гранул. Добавки лигносульфонатов обеспечивают наилучшие показатели механической прочности древесных гранул, но не обладают высокой плотностью частиц.Добавки, такие как моторное масло, кукурузный крахмал, карбонат натрия, мочевина, растительное масло и доломит, уменьшают плотность частиц древесных гранул. Однако добавки кукурузного крахмала и доломита являются наиболее эффективными для снижения плотности частиц древесных гранул. Все типы крахмала (нативный пшеничный крахмал, окисленный кукурузный крахмал, нативный картофельный крахмал и окисленный картофельный крахмал) повышают механическую прочность древесных гранул, с лучшими результатами по механической прочности, полученными при добавлении окисленного кукурузного крахмала.

Лигносульфонат не влияет на теплотворную способность древесных гранул, но значительно увеличивает содержание натрия и серы и, как следствие, увеличивает выбросы. Присадки к моторным и растительным маслам минимально повышают теплотворную способность, а добавки кукурузного крахмала и доломита снижают теплотворную способность древесных гранул. Добавка пшеничного крахмала значительно снижает образование золы, но добавка доломита увеличивает образование золы, а также температуру плавления золы при сгорании древесных гранул.Добавки кукурузного крахмала и доломита значительно увеличивают выбросы окиси углерода. Таким образом, каждая добавка имеет уникальные физические и термические характеристики при использовании с различными материалами биомассы. Необходимы дальнейшие исследования для определения смесей добавок и различного сырья для производства древесных гранул, имеющих желаемые физические и термические характеристики, чтобы древесные гранулы оставались конкурентоспособными в качестве варианта возобновляемой энергии.

Тепловые свойства древесины | IntechOpen

1.Введение

Желаемое изменение температуры древесины связано с обработкой древесины, такой как сушка, формовка, склеивание, отделка и другие. Кроме того, подходящая температура является частью комфортной среды в деревянных домах. Передача тепла — это один из процессов, позволяющих изменить температуру древесины. Лес окружен границей из своего окружения. Передача тепла через границу происходит самопроизвольно исключительно из-за ненулевой разницы температур древесины и окружающей среды.Процессы передачи тепла подразделяются на три категории: теплопроводность, конвекция и излучение. Механизм теплопроводности является доминирующим процессом передачи тепла через древесину во многих ранее упомянутых ситуациях обработки древесины. Конвекция и излучение также включены в описание теплопередачи через древесину, в основном в виде граничных условий. Основное условие конвекции — движущаяся среда. Относительное движение древесины и окружающей среды происходит в конвективных граничных условиях.Кроме того, проницаемая древесина передает одновременно работу и тепло (внешнее давление и температура как потенциальные). Такой механизм дает отклонение от результатов проведения.

Мы решаем три основных вопроса, связанных с передачей тепла деревом:

Сколько тепла нужно, чтобы изменить температуру древесины на 1 К?

Сколько тепла проходит через стену?

Как быстро уравновешиваются две разные температуры в древесине?

Цель данной главы — ответить на эти вопросы.Первый вопрос связан с удельной теплоемкостью, второй вопрос — с теплопроводностью, а третий — с температуропроводностью. Разница в температуре древесины при постоянном давлении вызывает изменение размеров древесины. Вопрос о размерах древесины после изменения температуры древесины связан с коэффициентом теплового расширения. Однако этот вопрос часто опускают из-за небольшого значения коэффициента теплового расширения по сравнению с коэффициентом набухания или усадки.Все указанные количества измерены для древесины. Определения величин не зависят от различных методов измерения, но часто присваивание значений количеству с соответствующими единицами измерения не обеспечивает такой четкости. Поэтому следующая часть главы посвящена методу измерения тепловых свойств древесины.

2. Метод исследования и результаты

Теплота, внутренняя энергия, энтропия трудно измерить [1]. Но температуру, длину, массу и время легко измерить. Следовательно, тепло рассчитывается на основе более простых измеряемых величин, например, разницы температур и других.Пусть древесина — это система сохранения энтальпии H:

, где U — внутренняя энергия, p — давление, V — объем древесины. Следующее уравнение выражает непрерывность для энтальпии:

, где q — тепловой поток, t — время, а x — размерная координата. После применения первого термодинамического принципа к уравнению изменения энтальпии, получаем:

ΔH = Q − W ‘+ Δ (pV) = mcpΔT + VΔp = (ρcpΔT + Δp) VE3

где Q — тепло, W ′ — выполненная работа. по древесине в окружающей среде, m — масса древесины, c p — удельная теплоемкость древесины по массе при постоянном давлении, ΔT — разность температур в древесине.Удельная теплоемкость — это количество тепла, передаваемое единице массы древесины для повышения ее температуры на 1 К. Удельная теплоемкость — это свойство, по которому мы можем отличить древесину как хороший материал для аккумулирования энергии путем передачи тепла. Поток, который изменяет энтальпию, делится на две части: поток, который связан с изменением температуры q U , и поток, который связан с изменением давления q W внутри произвольного бесконечно малого объема древесины dV:

(ρcp∂T ∂t + ∂qU∂x) dV = 0E4 (∂p∂t + ∂qW∂x) dV = 0E5

, где ρ — плотность древесины.Сумма обоих предыдущих уравнений дает нулевой источник энтальпии в объеме древесины. Оба уравнения справедливы для произвольного объема, и, кроме того, необходимо определить поток внутренней энергии как функцию температуры.

Из наблюдений следует, что разница температур в пространстве самопроизвольно приводит к увеличению скорости нагрева от более высоких до меньших значений температуры. Расход тепла Q / t пропорционален разности температур ΔT, площади теплопередачи S и обратно пропорционален расстоянию в пространстве d.Эти результаты резюмируются законом Фурье:

, где λ — теплопроводность и представляет свойство древесины проводить тепло. Теплопроводность — это свойство, по которому мы можем различать древесину как теплоизолятор или чистый проводник тепла. Дифференциальная форма закона Фурье:

связывает тепловой поток q и градиент температуры. В общем случае вектор теплового потока и градиент температуры не находятся на одной линии, поэтому теплопроводность является тензором второго порядка.Его собственные значения — положительные числа в Wm −1 K −1 . Знак минус в уравнении. (7) выражает повышение температуры древесины тепловым потоком, направленным в ее объем, поверхность которого ориентирована вне объема. С помощью измерений мы всегда убеждались, что теплопроводность является симметричным тензором и; кроме того, дерево можно расположить по диагонали в соответствии с подходящей трансформацией. Форма закона Фурье для радиальной плиты:

(qzqxqy) = — (λL000λR000λT) (∂T∂z∂T∂x∂T∂y) E8

, где анатомические направления древесины (L — продольное, R — радиальное, T — касательная) совпадают с ориентацией декартовой координатной оси (z, x, y).Радиальная доска — это линейный ортотропный материал.

Формулируется форма закона Фурье для тангенциальной плиты:

(qzqxqy) = — (λL000λRx2x2 + y2 + λTy2x2 + y2 (λR − λT) xyx2 + y20 (λR − λT) xyx2 + y2λTx2x2 + y2 + y2 (∂T∂z∂T∂x∂T∂y) E9

Закон Фурье для журнала удобно выразить в цилиндрических координатах (z, r, φ) = (L, R, T):

(qzqrqϕ) = — ( λz000λr000λϕ) (∂T∂z∂T∂r∂Tr∂ϕ) E10

Бревно представляет собой цилиндрический ортотропный материал. Закон Фурье (7) явно не содержит времени процесса. Связь закона Фурье и уравнения(4) приводит к уравнению теплопроводности:

дел (λ¯¯grad (T)) + s = cpρ∂T∂tE11

s обозначает скорость высвобождения энергии или ее потребления в единице объема внутренних источников или стоков. Поскольку древесину можно выделить как цилиндрический ортотропный материал [2–4] или как ее частный случай линейный ортотропный материал, уравнение теплопроводности имеет вид с постоянными собственными значениями температуропроводности α:

αRr∂∂r (r∂T∂r) + αTr2∂2T∂ϕ2 + αL∂2T∂z2 = ∂T∂tE12

в цилиндрической системе координат, поскольку древесина имеет форму бревна, или:

αR∂2T∂x2 + αT∂2T∂y2 + αL∂2T∂z2 = ∂ T∂tE13

в декартовой системе, так как древесина имеет форму радиальной плиты.Температуропроводность — это отношение теплопроводности к произведению удельной теплоемкости и плотности при заданном содержании влаги. Температуропроводность — это свойство, по которому мы можем различить, что древесина медленно уравновешивает различные температуры. Также он описывает самое медленное изменение температуры в деревянном теле. Решение уравнения теплопроводности обеспечивает поле температуры в древесине (прямая задача) и основу метода измерения тепловых свойств (обратная задача).Преимуществом решений является возможность описать аналогичные примеры теплопроводности. Для решения уравнения теплопроводности используются различные методы (аналитические или численные). Оба они имеют одинаковую особенность использования начальных и граничных условий для вычисления конкретного решения. Начальные и граничные условия должны максимально соответствовать ситуации. Начальное условие описывает температурное поле в древесине в начале ситуации. Есть возможность распознать три вида граничных условий или их комбинацию [5, 6]:

1-е (I.Граничное условие вида описывает температуру поверхности как функцию времени (условие Дирихле),

граничное условие 2-го (II.) рода описывает тепловой поток на поверхности как функцию времени (условие Ньюмана),

3-е Граничное условие вида (III.) Описывает тепловой поток на поверхности как функцию температуры поверхности (условие Робина).

Постоянная температура на поверхности представляет собой граничное условие 1-го рода. Он приближается к процессу прессования древесины, когда пресс-столы из горячего металла как резервуар тепла касаются деревянных поверхностей [7].Тогда переменную температуру на поверхности можно смоделировать согласно теореме Дюамеля. Если древесина нагревается от внешнего источника излучения, линейное увеличение температуры поверхности во время нагрева будет описывать ситуацию [8].

Постоянный тепловой поток на поверхности представляет собой граничное условие 2-го рода. Он приближается к нагреву древесины, когда металлический стол, касающийся поверхности дерева, нагревается электрическим током [9]. Также нулевой тепловой поток представляет собой адиабатический процесс или симметрию в температурном поле.

Постоянная пропорциональность между тепловым потоком на поверхности и температурой поверхности представляет собой граничное условие 3-го рода. Он описывает поверхностные явления при передаче тепла, когда жидкость касается поверхности древесины. Также этому условию удовлетворяет передача тепла между низкотемпературными источниками излучения и образцом древесины [5]. Тогда коэффициент теплопередачи пропорционален излучательной способности древесины.

Связь первого и второго граничных условий позволяет исключить время из граничного условия.Такая ситуация возникает при соприкосновении деревянной поверхности с твердым телом [10].

Применение аналогичного планарного источника тепла, который использовался в [9] в их методе нестационарного состояния и устройстве метода, используемом в [11], продолжает метод, используемый на факультете древесных наук Технического университета в Зволене. Примерная схема метода, названного квазистационарным методом [2], изображена на рисунке 1.

Рисунок 1.

Схема квазистационарного метода.

Расположение восьми образцов симметрично, что удовлетворяет следующим граничным условиям:

, где d R — толщина одного образца.Уравнение (14) представляет собой постоянный поток на поверхности x = d R . Очень тонкая (0,01 мм) фольга NiCr нагревается постоянным электрическим током. Вырабатывается стабильным лабораторным источником постоянного тока. Предполагается, что тепло симметрично распределяется между соседними образцами, поэтому вычисляется тепловой поток q:

, где R — сопротивление, I — постоянный ток, S — прямоугольная площадь одной поверхности фольги, касающейся образца. Уравнение (15) описывает нулевой поток в центре блока из восьми образцов.Начальное условие (16) предписывает постоянную температуру T 0 по всему образцу в начале эксперимента. Тогда решение уравнения теплопроводности в одном измерении имеет вид:

T (x, t) −T0 = qdRλ [αtdR2 − dR2−3x26dR2 + ∑n = 1

wood | Свойства, производство, использование и факты

Древесина , основная укрепляющая и проводящая питательные вещества ткань деревьев и других растений, а также один из самых распространенных и универсальных природных материалов. Произведенная многими ботаническими видами, включая голосеменные и покрытосеменные, древесина доступна в различных цветах и структурах.Он прочен по отношению к своему весу, изолирует тепло и электричество и обладает желаемыми акустическими свойствами. Кроме того, он придает ощущение «тепла», которого нет у конкурирующих материалов, таких как металл или камень, и относительно легко обрабатывается. В качестве материала дерево используется с момента появления людей на Земле. Сегодня, несмотря на технологический прогресс и конкуренцию со стороны металлов, пластмасс, цемента и других материалов, дерево сохраняет свое место в большинстве своих традиционных ролей, и его эксплуатационные возможности расширяются за счет новых применений.Помимо хорошо известных продуктов, таких как пиломатериалы, мебель и фанера, древесина является сырьем для производства древесных плит, целлюлозы и бумаги, а также многих химических продуктов. Наконец, древесина по-прежнему является важным топливом во многих странах мира.

Британская викторина

Строительные блоки повседневных предметов

Из чего сделаны сигары? К какому материалу относится стекло? Посмотрите, из чего вы на самом деле сделаны, проанализировав вопросы в этой викторине.

Производство и потребление древесины

С ботанической точки зрения, древесина является частью системы, которая переносит воду и растворенные минералы от корней к остальным частям растения, хранит пищу, созданную в результате фотосинтеза, и обеспечивает механическую поддержку. Его производят от 25 000 до 30 000 видов растений, в том числе травянистых, хотя только от 3 000 до 4 000 видов производят древесину, пригодную для использования в качестве материала. Древесные деревья и другие древесные растения делятся на две категории: голосеменные и покрытосеменные.Голосеменные, или шишковидные деревья, производят мягкую древесину, такую как сосна и ель, а покрытосеменные — лиственные породы умеренного и тропического пояса, такие как дуб, бук, тик и бальза. Следует отметить, что различие между лиственной древесиной и мягкой древесиной верно не во всех случаях. Некоторые лиственные породы, например бальза, мягче, чем мягкие породы, например тис.

интерактивная карта географического распределения мировых лесов по категориям древесины

Интерактивная карта, показывающая географическое распределение мировых лесов, дифференцированных по категориям древесины.Щелкните заголовки и примеры отдельных легенд, чтобы просмотреть статьи о конкретных типах лесов и деревьях. Нажмите на названия континентов, чтобы обсудить их растительный мир.

Encyclopædia Britannica, Inc.

Древесина — это материал, имеющий большое экономическое значение. Его можно найти во всем мире, и его можно рационально использовать как возобновляемый ресурс — в отличие от угля, руд и нефти, которые постепенно истощаются. За счет лесозаготовок, транспортировки, обработки в мастерских и на промышленных предприятиях, а также торговли и использования древесина обеспечивает рабочие места и поддерживает экономическое развитие, а в некоторых странах — средства к существованию.Об этой важности свидетельствует сохраняющийся высокий спрос на древесину и изделия из нее.

По весу расход древесины намного превышает расход других материалов. Более половины производимого круглого леса (бревен) используется в качестве топлива, в основном в менее развитых странах. Производство бумаги и картона показало самый быстрый рост среди изделий из древесины; Ожидается, что эта тенденция сохранится по мере приближения потребления на человека в менее развитых странах к уровню потребления в развитых странах.Рост мирового населения является движущей силой увеличения потребления древесины и, как следствие, обезлесения. Истощение многих лесов, особенно в тропиках, делает сомнительным обеспечение достаточного количества древесины для удовлетворения ожидаемых потребностей. Усилия, направленные на то, чтобы остановить сокращение лесного покрова Земли и повысить продуктивность существующих лесов, создание обширных программ лесовосстановления и посадки быстрорастущих древесных пород, переработка бумаги и более эффективное использование древесины посредством исследований могут облегчить проблему поставок древесины и помогают уменьшить вредное воздействие на окружающую среду лесной промышленности.

Получите эксклюзивный доступ к контенту из нашего первого издания 1768 с вашей подпиской.

Подпишитесь сегодня

Теплопроводность и коэффициент диффузии древесины

Теплопроводность и коэффициент диффузии древесины B. М. Сулейман, Дж. Ларфельд, Б. Лекнер, М. Густавссон