Состав опилкобетона: Страница не найдена — Всё про бетон

- состав, характеристики, плюсы и минусы

- Как сделать опилкобетон? Состав и технология приготовления

- Опилкобетон — теплый и экологичный материал для строительства. Пропорции и состав опилкобетона

- Факторы технологической надежности опилкобетона

- СТЕНЫ ИЗ ОПИЛКОБЕТОНА И КОСТРОБЕТОНА.

- IRJET-Запрошенная вами страница не найдена на нашем сайте Февраль 2022 г.

- Древесные отходы в бетонных блоках, изготовленных методом вибропрессования

- Механические свойства бетона, содержащего предварительно обработанные отходы Опилки

- Экспериментальная оценка и численное прогнозирование

- Abstract

- 1. Введение

- 2. Научное значение

- 3. Детали эксперимента

- 4. Результаты и обсуждение

- 4.1. Удобоукладываемость и схватывание

- 4.2. Затвердевшая плотность и скорость ультразвукового импульса

- 4.3. Прочность на сжатие (CS)

- 4.4. Прочность на изгиб и растяжение

- 4.5. Анализ XRD

- Таблица 5

- 4.6. Прогнозируемая прочность на сжатие предполагаемого бетона

- Таблица 6

- 4.7. Водопоглощение (WA)

- 4.8. Усадка при высыхании (DS)

- 4.9. Звукопоглощение

- Таблица 7

- 4.10. Теплопроводность

- 4.11. Экологические и экономические выгоды

- ДЕЙСТВИЕ ОПИЛОК КАК ЧАСТИЧНАЯ ЗАМЕНА ПЕСКА В БЕТОНЕ

- Исследование механических свойств легкого бетона, частично заменяющего опилки на мелкий заполнитель

состав, характеристики, плюсы и минусы

1. Состав.

Представим базовый состав опилкобетонной смеси с удельным весом 1100 кг/м 3 в виде таблицы.

| Наименование материала | Масса, кг | % от массы | Объём, л | % от объёма |

|---|---|---|---|---|

| Цемент М400 | 200 | 18,2 | 166 | 11,4 |

| Песок | 590 | 54 | 393 | 26,7 |

| Опилки | 200 | 18,2 | 800 | 54,8 |

| Хлористый кальций и др. добавки | 5 | 0,5 | 4,5 | 0,3 |

| Вода | 100 | 9,1 | 100 | 6,8 |

1.1. Цемент.

Рекомендуется применение цемента марки не ниже чем М-400 (ГОСТ 10178-85).

1.2. Песок.

В качестве основного наполнителя используется песок крупной или средней фракций (ГОСТ 8736-93), создающий прочный скелет блока, в который рекомендуется добавлять мелкий песок, доля которого не должна превышать 10%.

1.3. Опилки.

Возможно применение опилок практически всех пород деревьев. Предпочтительнее использование хвойных, поскольку они меньше подвержены гниению. Перед применением опилки желательно выдерживать под навесом в течение 2-3 месяцев. В случае использования опилок без предварительной выдержки необходима их обработка в смесителе защитными составами.

1.4. Основные добавки.

Для нейтрализации органических веществ, выделяемых опилками, и для сокращения времени затвердевания опилкобетона необходимо применение добавок: извести, сульфата аммония, жидкого натриевого стекла. Наиболее эффективным является добавление хлорида кальция (ГОСТ 450-77).

1.5. Вода.

Желательно применение воды, не загрязненной примесями (ГОСТ 23732-79). При умеренном содержании солей возможно использование морской воды.

2. Классификация.

Опилкобетонные блоки (как и любые стеновые бетонные камни) должны соответствовать ГОСТ 6133-99. Их можно классифицировать по следующим параметрам.

2.1. Применение.

- Стеновые блоки предназначены для кладки наружных и внутренних стен.

- Перегородочные блоки – для кладки перегородок.

2.2. Форма.

- Полнотелые – стеновые или перегородочные блоки без пустот.

- Пустотелые – блоки как со сквозными, так и глухими пустотами, формируемыми в процессе изготовления для придания блоку необходимых эксплуатационных характеристик.

2.3. Размеры.

- В соответствии с ГОСТ 6133-99 размеры блоков для кладки стен могут быть: 288х288х138мм, 288х138х138мм, 390х190х188мм, 290х190х188мм, 190х190х188мм, 90х190х188мм.

- Размеры блоков для перегородок: 590х90х188мм, 390х90х188мм, 190х90х188мм.

Допускается изготовление блоков других размеров.

3. Характеристики опилкобетона.

Характеристики обилкобетонного блока для базового состава смеси.

| Наименование показателя | Значение | Комментарий |

|---|---|---|

| Прочность, кг/см2 | М 35 | Значительная прочность, учитывая низкий удельный вес и, как следствие, низкую нагрузку. Опилки в блоке играют роль армировки. Благодаря этому достигается повышенная прочность на растяжение и изгиб. По этому показателю опилкобетонные блоки превосходят большинство строительных материалов. Её можно регулировать путём изменения соотношения вяжущего вещества и наполнителя. При высокоэтажном строительстве возможно использование цемента марки М-500, повышение его содержания в блоке и применение модифицирующих добавок. Это позволит достичь показателей прочности в 100 кг/см2. При возведении одноэтажных построек достаточно показателя в 20 кг/см2. При изготовлении блоков с такими характеристиками можно добиться значительной экономии дорогостоящего цемента. |

| Объемный вес, кг/м3 | 1100 | При увеличении % содержания цемента в смеси увеличится объемный вес и прочность. |

| Теплопроводность, Вт/м*К | 0,29 | Показатель лучше, чем у кирпича и бетона. По этому показателю он предпочтительнее кирпича и бетона. Теплопроводность увеличивается с увеличением содержания в опилкобетоне цемента. Применение в строительстве пустотелых блоков уменьшает теплопроводность стен и делает дом теплее. По этому показателю он предпочтительнее кирпича и бетона. Теплопроводность увеличивается с увеличением содержания в опилкобетоне цемента. Применение в строительстве пустотелых блоков уменьшает теплопроводность стен и делает дом теплее. |

| Морозостойкость, циклы | 50 | Материал выдерживает 50 циклов. Специальные меры позволяют увеличить ресурс. |

| Усадка, мм/м | 0,5-1,5 | Достаточно высокое значение, затрудняющее отделочные работы. |

| Водопоглощение, % | 8-12 | Высокое значение, отрицательно влияющее и на морозоустойчивость. Может быть снижено путём применения гидрофобизирующих добавок и обработке опилок водоотталкивающими и консервирующими составами. |

| Паропроницаемость | 0,1-0,26 | Значение увеличивается с ростом % содержания опилок и степени пустотелости блоков. |

| Огнестойкость, час | 2,5 | Трудногорючий материал группы Г1. |

| Стоимость руб/м3 | 1800-3500 | Зависит от содержания цемента в смеси и степени пустотности. |

| Звукоизоляция | высокая | Растёт с повышением % содержания опилок. Легкие ячеистые бетоны, в том числе и газобетон, при значительном увеличении пористости могут обладать лучшей звукоизоляцией, но при этом они будут терять в прочности. |

| Максимальная этажность строения, эт | 3 | Этажность может быть повышена при увеличении прочности блока путем повышения % содержания цемента и применения модифицирующих добавок. |

4. Уникальные качества. Преимущества блоков из опилкобетона в сравнении с альтернативными материалами.

- Экологическая безопасность. Опилкобетон производится из натуральных материалов (цемент, песок, древесные опилки), что обеспечивает его высокую экологичность. По показателям звукопоглощения и паропроницаемости этот материал близок к древесине. Он полностью соответствует современным санитарно-гигиеническим требованиям.

- Низкая теплопроводность опилкобетона в сочетании с применением в строительстве пустотелых блоков делает дома из этого материала теплыми.

- Низкий удельный вес опилкобетона снижает затраты на устройство фундамента и транспортировку.

- Простота обработки облегчает строительство. Опилкобетонные блоки можно пилить, они легко сверлятся, не составляет проблем забить гвоздь в стену.

- Высокая прочность на растяжение и изгиб.

5. Минусы применения опилкобетона.

- Относительно высокая степень влагопоглощения, требующая проведения влагозащитных мероприятий при строительстве.

- Необходимость увеличения содержания цемента в блоке при многоэтажном строительстве. Это влечет за собой удорожание, ухудшение теплоизоляционных качеств и повышение требований к фундаменту.

- Относительно высокая степень усадки, осложняющая проведение отделочных работ.

6. Область применения и способы транспортировки.

Возможность изготавливать блоки из опилкобетона с нужными свойствами позволяет использовать их при возведении любых зданий. Он применяется для утепления уже готовых домов и строительства оград и столбов.

Опилкобетонные блоки транспортируются на поддонах. Высота пакета с поддоном не должна превышать 1,3 м. Камни с глухими отверстиями укладывают пустотами вниз. Сформированные транспортные пакеты складируются в один ярус.

Как сделать опилкобетон? Состав и технология приготовления

Январь 26, 2015

Нет комментариев

Простота и низкая стоимость составляющих во многом влияют на применяемость материала. Возможность самостоятельного изготовления также прельщает потребителя. Потому опилкобетон набирает новые обороты продаж.

Его применение началось еще в девяностых годах. Но тогда распространенность панельного строительства вытеснила инновацию. В условиях дороговизны и дефицита материалов опилкобетонное производство возрождается, привлекая все больше клиентов.

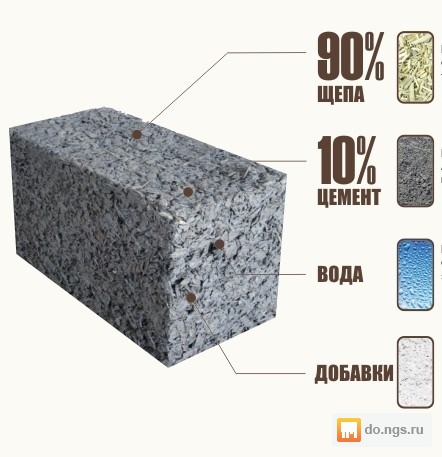

Опилкобетон пропорции и состав

Сразу стоит уточнить, что опилкобетон не является арболитом. Отличий в составе достаточно много. В состав описываемого материала входят опилки. Для приготовления арболита используется щепа, камыш, конопляные и хлопчатниковые стебли. Также арболит не содержит песка.

В состав описываемого материала входят опилки. Для приготовления арболита используется щепа, камыш, конопляные и хлопчатниковые стебли. Также арболит не содержит песка.

В зависимости от состава материал может менять свои свойства. Песок прибавляет изделию прочности. При этом теряются теплотехнические качества. Зато понижается гигроскопичность и повышается морозоустойчивость изделия. Изобилие в растворе опилок приводит к повышению удержания блоками тепла, но снижает показатели долговечности. Зачастую, из бетона насыщенного опилками возводятся внутренние стены, или наружные конструкции одноэтажных зданий.

Удешевить производство можно посредством замены главного связующего другими веществами. Некоторое количество цемента заменяется известью или глиной. В таком случае изделие приобретает большую экологичность, но теряет в износостойкости.

Оптимальный состав раствора зависит от многих показателей:

- этажности здания;

- влажности опилок;

- качества применяемых материалов;

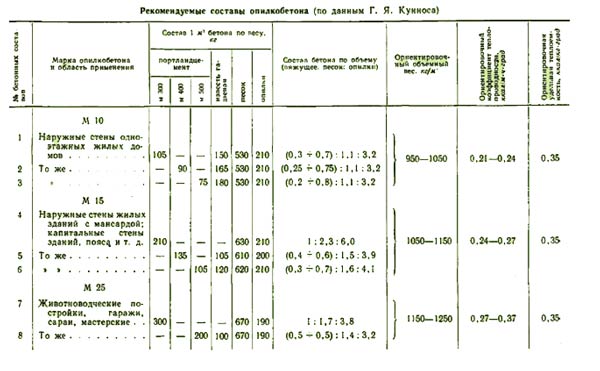

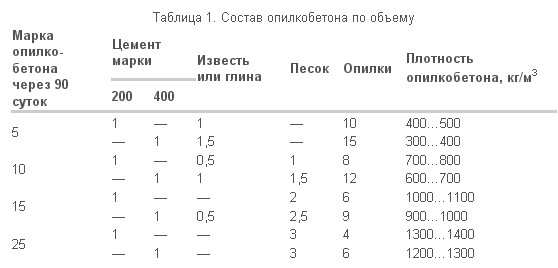

В зависимости от состава опилкобетон делится по маркам. Изделия с плотностью 500 и 650 кг/м3 это, соответственно, марка М5 и М10. Они применяются в утеплении и реконструкции стен подвалов. Большое количественное вхождение лесоматериалов повышает удержание блоками тепла. Из изделий плотностью 800 и 950 кг/м3 возводятся стены, как внутренние, так и наружные. Такой бетон обладает маркой М15 и М20.

| Марка опилкобетона | Вес составляющего (кг) | |||

| опилки | цемент | песок | Известь или глина | |

| М5 | 200 | 50 | 50 | 200 |

| М10 | 100 | 200 | 150 | |

| М15 | 150 | 350 | 100 | |

| М20 | 200 | 500 | 50 | |

Как сделать опилкобетон — технология приготовления

Перед началом процесса смешивания опилки просеиваются через сито. Первоначальная крупность ячейки просеивания 10 мм. Потом оставшуюся массу просеивают через ячейку 5 мм. Повышает прочность изделия введения некрупной стружки.

Первоначальная крупность ячейки просеивания 10 мм. Потом оставшуюся массу просеивают через ячейку 5 мм. Повышает прочность изделия введения некрупной стружки.

Для бетонов эксплуатация которых проходит в условиях повышенной влажности стружку нужно менирализировать. Для улучшения свойств заполнителя его вымачивают в известковом растворе. После высыхания опилки дополнительно пропитывают в жидком стекле. Пропорции стекло:вода 1:7.

После обработки опилок происходит процесс смешивания составляющих. Вначале перемешивается песок и цемент, в заданных пропорциях. К ним добавляется небольшое количество лесоматериала. Вода, так же как поилки, вводится постепенно. Понадобится примерно 300 литров на куб раствора. Подливают жидкость из распылителя или из лейки небольшими порциями.

Замешивать смесь можно вручную или, используя бетономешалку. Во втором случае материалы распределятся равномернее, и эксплуатационные характеристики изделий будут выше.

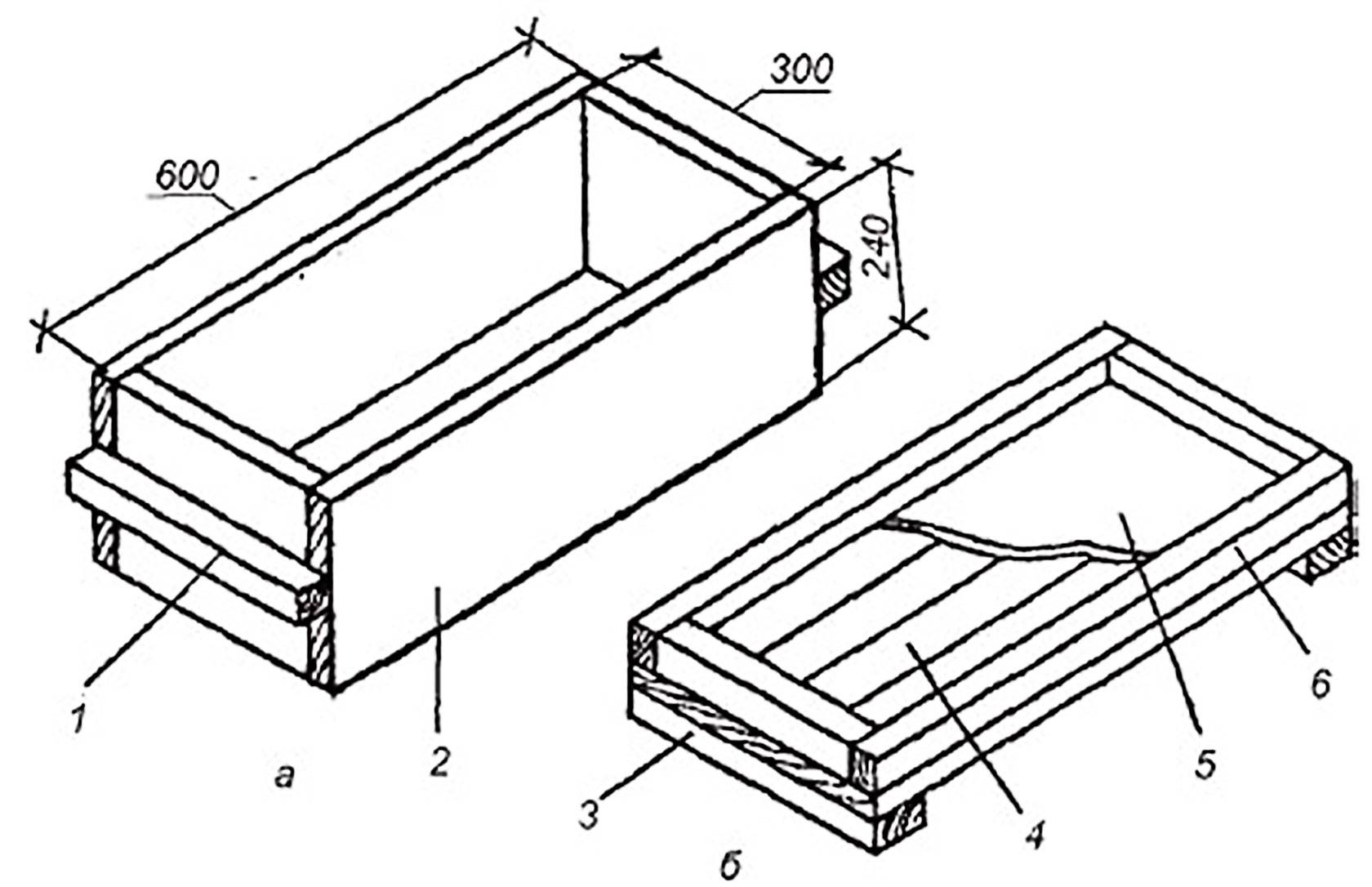

Проверить готовность смеси можно сжав ее в ладони. Если при сдавливании не сочится вода и после деформации шарик не меняет форму, значит, процесс приготовления окончен. Готовый опилкобетон можно укладывать в опалубку для изготовления блоков. Перед укладкой внутренняя поверхность опалубки смачивается водой.

Если при сдавливании не сочится вода и после деформации шарик не меняет форму, значит, процесс приготовления окончен. Готовый опилкобетон можно укладывать в опалубку для изготовления блоков. Перед укладкой внутренняя поверхность опалубки смачивается водой.

Загрузка…

Похожие материалы:

Опилкобетон — теплый и экологичный материал для строительства. Пропорции и состав опилкобетона

Начиная строительные

работы, застройщик уделяет большое внимание основным

характеристикам строительного материала. Широкую популярность на

строительном рынке приобрел экологически чистый материал – опилкобетон.

К немаловажным его достоинствам можно отнести прекрасные

звукоизоляционные и теплопроводные характеристики, простоту укладки,

долгий срок службы и доступную цену.

Пропорции и состав опилкобетона

Своими руками опилкобетон сделать довольно просто, главное соблюсти все

пропорции и знать его состав. Этот материал состоит из древесных

опилок, которые соединяют вяжущими элементами. К ним можно отнести

К ним можно отнести

цемент, песок и негашеную известь. На строительном рынке трудно найти

материал, который превосходил бы опилкобетон по совокупности его

технических характеристик. Именно благодаря своему наполнителю –

опилкам, опилкобетонные блоки соответствуют по многим показателям

древесине. Специалисты признают его как один из лучших

энергосберегающих материалов.

Если данный материал изготовлен с соблюдением определенных технологий,

то он абсолютно не горюч, либо слабо горюч. Высокая огнестойкость

обусловлена тем, что песчано–цементная смесь плотно заполняет

пространство между древесными опилками. Такая конструкция способствует

самозатуханию в случае сильного нагрева опилок. Благодаря

пожаробезопасности он подходит для выполнения всего объема строительных

работ. Следует отметить, что опилкобетон по показателям огнестойкости

превосходит даже пенополистиролбетон.

Наличие цементной составляющей позволяет отлично закрепить на

опилкобетонном блоке различные виды защитных и декоративных покрытий.

При содержании в блоке не менее 50 % опилок этот материал хорошо

пилится и сверлится, что позволяет легко и точно осуществлять любую

подгонку.

Увеличением вяжущих элементов и песка в составе опилкобетона можно

добиться роста его прочности, водонепроницаемости и морозостойкости.

Высокое влагопоглощение опилкобетона устраняется качественной

гидроизоляцией и другими защитными мероприятиями: можно обложить стены

облицовочным кирпичом, пластиковыми панелями или цокольной плиткой.

Снижение водопоглощения ведет к увеличению морозостойкости материала.

Для сокращения доли воды в материале опилки обрабатывают

водоотталкивающими составами. Большой разброс показателей

водопоглощения опилкобетона ( от 8 до 12 % ) связан с разной плотностью

материала (от 600 до 1200 кг /м 3).

Как сделать опилкобетон своими руками

Факторы технологической надежности опилкобетона

Среди многочисленных вариантов технологий строительства посредством бетонной смеси можно выделить такой материал, как опилкобетон. Состав опилкобетона включает в себя цемент, песок и древесные опилки. Именно последний компонент послужил основой для названия данного состава. Заливка таким материалом поверхностей все чаще применяется как частном, так и в промышленном строительстве. Так, бетонная стяжка пола по заказу на его основе имеет немалое распространение и территории отечественных просторов. Опилкобетон обладает рядом особенностей, которые и привлекают к нему внимание многих строителей. Поговорим об этом подробнее.

Состав опилкобетона включает в себя цемент, песок и древесные опилки. Именно последний компонент послужил основой для названия данного состава. Заливка таким материалом поверхностей все чаще применяется как частном, так и в промышленном строительстве. Так, бетонная стяжка пола по заказу на его основе имеет немалое распространение и территории отечественных просторов. Опилкобетон обладает рядом особенностей, которые и привлекают к нему внимание многих строителей. Поговорим об этом подробнее.

Положительные качества опилкобетона

Стоит отметить очень важную функцию блоков из опилкобетона, которая выражается в том, что при подгоне компонентов под конкретный размер, их вполне можно разрезать до нужного размера простой ножовкой. Кроме того, опилкобетон отлично сверлится, гвоздится и подвергается прочей механической обработке. Не менее важно подчеркнуть высокий уровень его пожарной безопасности. По причине того, что опилки находятся в структуре цементной смеси, они не имеют предрасположенности к возгоранию, как этому не подвержен цементный состав. Что касается показателей тепловой проводимости, то опилкобетон по своим характеристикам приближен к уровню поризованных бетонов, которые отличаются высокими параметрами теплосбережения.

Что касается показателей тепловой проводимости, то опилкобетон по своим характеристикам приближен к уровню поризованных бетонов, которые отличаются высокими параметрами теплосбережения.

Где применяется опилкобетон?

Необходимо подчеркнуть, что при создании опилкобетона следует позаботиться о том, чтобы древесные опилки были максимально высушены, поскольку в противном случае они станут источниками возникновения влаги в бетонных блоках. Опилкобетон нашел свое широкое применение во многих строительных работах. Так, его используют в качестве универсального материала при создании несущих конструкций ограждения, столбов, колонн и заборов, для утепления фундамента или стен готовых построек и т.д. В отношении обработки опилкобетона, сообщим тот факт, что данный процесс, по сути, аналогичен работам с газосиликатными и пенобетонными блоками. Особенности кладки опилкобетонных блоков в сравнении с приведенными аналогами тоже практически идентичны.

Читать далее про:

- Декоративный бетон;

СТЕНЫ ИЗ ОПИЛКОБЕТОНА И КОСТРОБЕТОНА.

Как построить сельский дом

Читайте также

СТЕНЫ

СТЕНЫ

Толщина стен из любых материалов зависит от климатических условий. Чем легче материалы, тем тоньше стены, и

БРУСЧАТЫЕ СТЕНЫ

БРУСЧАТЫЕ СТЕНЫ

Более простыми по конструкции являются брусчатые стены. Брусья изготовляют из бревен, опиливая их на четыре канта на заводе или на месте строительства вручную, применяя для этого пилы для продольного пиления. При заготовке брусьев остаются с каждого

ШЛАКОБЕТОННЫЕ СТЕНЫ

ШЛАКОБЕТОННЫЕ СТЕНЫ

Из шлакобетона делают монолитные набивные и блочные стены. Они достаточно прочны, малотеплопроводны, несгораемы, дешевы и обладают рядом других положительных свойств. Толщина таких стен зависит от климатических условий.Вяжущим материалом для

ЗЕМЛЕБИТНЫЕ СТЕНЫ

ЗЕМЛЕБИТНЫЕ СТЕНЫ

Все знают, насколько прочны грунтовые пешеходные дорожки. Они не размываются дождями и с большим трудом распахиваются трактором.Исключительно прочны и долговечны землебитные стены. Они дают меньшую усадку, почти не образуют трещин, мало набухают от

Они не размываются дождями и с большим трудом распахиваются трактором.Исключительно прочны и долговечны землебитные стены. Они дают меньшую усадку, почти не образуют трещин, мало набухают от

Стены из дерева

Стены из дерева

Стремление одновременно к экологичности и экономичности при сохранении требуемого уровня комфорта привело к тому, что деревянные дома вновь вошли в моду, причем не только в России, но и в Европе (рис. 5.1).Из всех строительных материалов только древесина

Стены из кирпича и камня

Стены из кирпича и камня

Кирпич, как и дерево, относится к числу традиционных строительных материалов (рис. 5.18). При этом он не менее экологичен. К тому же кирпич достаточно огнестоек без дополнительных пропиток и обработок, не гниет и не подвержен поражению

Стены из монолитного бетона

Стены из монолитного бетона

Дом из монолитного бетона дешевле кирпичного, но дороже деревянного примерно на 10–15 %. Он не подвержен гниению и абсолютно пожаробезопасен.Процесс возведения конструкций из монолитного бетона и железобетона включает устройство опалубки,

Он не подвержен гниению и абсолютно пожаробезопасен.Процесс возведения конструкций из монолитного бетона и железобетона включает устройство опалубки,

Стены ТИСЭ

Стены ТИСЭ

Для тех, кто не прибегает к услугам наемных строителей, а возводит дом самостоятельно, весьма привлекательна технология ТИСЭ, в соответствии с которой бетонные блоки изготавливают непосредственно на стене в специальной переставной опалубке Подстилающий

Ремонт кирпичной стены

Ремонт кирпичной стены

Основным дефектом кирпичных стен являются трещины. Они могут возникать по различным причинам.Прежде чем начинать ремонт, необходимо выяснить, почему именно растрескалась стена. Без обнаружения и устранения изначальной причины повреждения

IRJET-Запрошенная вами страница не найдена на нашем сайте Февраль 2022 г.

Выполняется публикация…

Выполняется публикация…

Просмотр статей

IRJET Получено «Импакт-фактор научного журнала: 7,529» за 2020 год.

Подтвердить здесь Система контроля качества.

IRJET приглашает статьи из различных технических и научных дисциплин для тома 9, выпуск 2 (февраль 2022 г.) Документы

IRJET Получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Подтвердить здесь

IRJET Получил сертификат регистрации ISO 9001:2008 для своей системы управления качеством.

IRJET приглашает статьи из различных технических и научных дисциплин для тома 9, выпуск 2 (февраль 2022 г.) Документы

IRJET Получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Подтвердить здесь

IRJET Получил сертификат регистрации ISO 9001:2008 для своей системы управления качеством.

IRJET приглашает статьи из различных технических и научных дисциплин для тома 9, выпуск 2 (февраль 2022 г. ) Документы

) Документы

IRJET Получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Подтвердить здесь

IRJET Получил сертификат регистрации ISO 9001:2008 для своей системы управления качеством.

IRJET приглашает статьи из различных технических и научных дисциплин для тома 9, выпуск 2 (февраль 2022 г.) Документы

IRJET Получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Подтвердить здесь

IRJET Получил сертификат регистрации ISO 9001:2008 для своей системы управления качеством.

IRJET приглашает статьи из различных технических и научных дисциплин для тома 9, выпуск 2 (февраль 2022 г.) Документы

IRJET Получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Подтвердить здесь

IRJET Получил сертификат регистрации ISO 9001:2008 для своей системы управления качеством.

IRJET приглашает статьи из различных технических и научных дисциплин для тома 9, выпуск 2 (февраль 2022 г. ) Документы

) Документы

IRJET Получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Подтвердить здесь

IRJET Получил сертификат регистрации ISO 9001:2008 для своей системы управления качеством.

IRJET приглашает статьи из различных технических и научных дисциплин для тома 9, выпуск 2 (февраль 2022 г.) Документы

IRJET Получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Подтвердить здесь

IRJET Получил сертификат регистрации ISO 9001:2008 для своей системы управления качеством.

Древесные отходы в бетонных блоках, изготовленных методом вибропрессования

Для изготовления образцов ПСБ использовали компактор с одним цилиндром для виброуплотнения (пневмовибратор) (рис. 5). Цилиндр имеет диаметр 100 мм и высоту 200 мм. Арболит вводят в цилиндры 2-мя одинаковыми слоями по 1,7 кг каждый.

Рис. 5

Схема внутренней части камеры виброуплотнения

Продолжительность вибрации каждого слоя PSC составила 15 с (определена серией калибровочных испытаний). Затем к образцу прикладывается желаемая сила уплотнения. Виброуплотнение производят с помощью вибрации в горизонтальной плоскости и вертикального возрастающего осевого усилия, приложенного с помощью поршня ко всему сечению образца. Пневматический домкрат, работающий на сжатом воздухе, может создать максимальное давление 6 бар. Требуемое давление уплотнения достигается через 2 или 3 с. Вибрация имеет частоту 250 Гц и амплитуду 2 мм. Совместное действие уплотнения и вибрации приводит к гранулированному расположению бетона, что очень быстро приводит к хорошей плотности.

Затем к образцу прикладывается желаемая сила уплотнения. Виброуплотнение производят с помощью вибрации в горизонтальной плоскости и вертикального возрастающего осевого усилия, приложенного с помощью поршня ко всему сечению образца. Пневматический домкрат, работающий на сжатом воздухе, может создать максимальное давление 6 бар. Требуемое давление уплотнения достигается через 2 или 3 с. Вибрация имеет частоту 250 Гц и амплитуду 2 мм. Совместное действие уплотнения и вибрации приводит к гранулированному расположению бетона, что очень быстро приводит к хорошей плотности.

Выбор времени вибрации и усилия уплотнения

Используемое время вибрации и усилие уплотнения являются основными параметрами, влияющими на развитие бетона, изготовленного методом виброуплотнения, и его механические свойства. Оптимальное время вибрации было определено серией испытаний на плотность для 3-х бетонных смесей (PSC0, PSC30 и PSC60). Плотность рассчитывали, взяв отношение провибрированного объема бетона к начальному объему для одного слоя арболита (1. 7 кг) в разное время вибрации. Результаты представлены на рис. 6.

7 кг) в разное время вибрации. Результаты представлены на рис. 6.

Рис. 6

Эволюция компактности ППП в зависимости от времени вибрации

На рис. 6 видно, что вибрация в течение 15 с дает оптимальную плотность для 3 арболитовых смесей. Это оптимальное время вибрации характерно для бетонных смесей PSC.

Величина напряжения уплотнения для изготовления арболита была определена из измерений механической прочности через 7 дней на трех образцах Ø10×20 см в соответствии с EN 12390–3 из-за сроков поставки продукции на завод-изготовитель.Испытания на сжатие также были проведены через 28 дней и показали очень низкую эволюцию сопротивления (менее 1 МПа для образца, изготовленного без усилия уплотнения, и менее 2 МПа для образца, изготовленного с усилием уплотнения), поскольку пористость образца была высокой. . Образцы извлекали из формы и помещали в герметичные пластиковые пакеты через 24 часа после литья до желаемого испытания в соответствии с EN 12390–2. Результаты представлены на рис. 7.

Результаты представлены на рис. 7.

Рис. 7

Изменение прочности на сжатие в зависимости от напряжения уплотнения ( слева ) и образцов PSC0 и PSC30 через 7 дней ( справа )

Изготовление образцов методом виброуплотнения повышает механическую прочность смеси.Механическая прочность бетонных смесей ПС0, ПС30 и ПС60 увеличилась до оптимальной при напряжении уплотнения 40 кПа (1,8 кН). За пределами этого напряжения механическая прочность снижалась. Поскольку устройство быстро достигает желаемого напряжения уплотнения, это снижение можно объяснить для PSC0, PSC30 и PSC60 скоростью введения высокой нагрузки, которая блокирует зернистую структуру бетона при вибрации.

Уменьшение массы блоков является важным параметром для разработки арболитового ПСК.Массу образцов измеряли в свежем состоянии. Изменение массовой плотности в зависимости от напряжения уплотнения показано на рис. 8. Уплотнение увеличивает плотность испытательных образцов. При каждом напряжении уплотнения замена песка опилками тополя делает бетон более легким. Мы можем наблюдать уменьшение массы при увеличении напряжения после 40 кПа, что согласуется со снижением прочности на сжатие бетона PSC через 7 дней после напряжения уплотнения.

При каждом напряжении уплотнения замена песка опилками тополя делает бетон более легким. Мы можем наблюдать уменьшение массы при увеличении напряжения после 40 кПа, что согласуется со снижением прочности на сжатие бетона PSC через 7 дней после напряжения уплотнения.

Рис. 8

Изменение плотности массы свежего бетона PSC0, PSC30 и PSC60 в зависимости от различных напряжений уплотнения

Рецептура бетона PSC0 соответствует бетонным блокам производства компании-партнера проекта. Эти образцы являются нашим эталонным тестом. Механическая прочность достигает 7 МПа через 7 сут без приложения напряжения уплотнения. Она может утроиться при использовании процесса виброуплотнения с напряжением уплотнения 40 кПа.Этот результат почти такой же, как у Линга (2012). В его исследованиях наблюдалось увеличение прочности на сжатие бетонного блока, изготовленного методом виброуплотнения, в 2,5 раза по сравнению с традиционным производством. Введение опилок тополя в цементный композит значительно снижает его механические характеристики (снижение на 50 % при замещении 30 % песка опилками; рис. 7). Применение силы уплотнения позволяет повысить механическую прочность образцов бетона.

Оптимизация рецептуры PSC

Для оптимизации рецептуры арболита из тополя были изучены коэффициенты замещения 30, 40, 50 и 60 %. Изменение прочности на сжатие через 7 дней представлено как функция уплотнения (рис. 9).

Рис. 9

Изменение прочности на сжатие PSC через 7 дней в зависимости от различного напряжения уплотнения

Введение опилок тополя в бетон PSC значительно влияет на его механические характеристики.Прочность на сжатие уменьшается в зависимости от степени замещения в бетоне из-за ингибирования древесиной реакции гидратации вяжущего композита, полученного методом изотермической калориметрии (рис. 4). Снижение прочности достигает 50 % для PSC30, 56 % для PSC40 и 64 % для PSC50 без напряжения уплотнения при изготовлении образцов. Сила PSC60 составляет почти 1/3 от силы PSC0 через 7 дней. Для всех ПБС изготовление бетонных смесей методом виброуплотнения повышает их прочность на сжатие.

Сила PSC60 составляет почти 1/3 от силы PSC0 через 7 дней. Для всех ПБС изготовление бетонных смесей методом виброуплотнения повышает их прочность на сжатие.

Сравнение механической прочности ПСБ с опилками тополя и без них показывает, что наличие напряжения уплотнения значительно увеличивает прочность ПСБ на сжатие через 7 дней. Мы можем наблюдать, что скорость увеличения прочности на сжатие может быть замедлена в соответствии с коэффициентом замещения опилок. Виброуплотнение снижает ингибирующее влияние древесины на реакцию гидратации вяжущего композита и приводит к улучшению пределов механических характеристик.Предлагаемая замена 50 % песка на опилки тополя в ПСБ может быть предложена с учетом его механических свойств для получения арболита в промышленных масштабах методом виброуплотнения.

%PDF-1.3

%

66 0 объект

>

эндообъект

внешняя ссылка

66 1596

0000000016 00000 н

0000032271 00000 н

0000034115 00000 н

0000034330 00000 н

0000053395 00000 н

0000053445 00000 н

0000053495 00000 н

0000053545 00000 н

0000053595 00000 н

0000053645 00000 н

0000053695 00000 н

0000053745 00000 н

0000053795 00000 н

0000053845 00000 н

0000053895 00000 н

0000053945 00000 н

0000053995 00000 н

0000054045 00000 н

0000054095 00000 н

0000054145 00000 н

0000054195 00000 н

0000054245 00000 н

0000054295 00000 н

0000054345 00000 н

0000054395 00000 н

0000054445 00000 н

0000054495 00000 н

0000054545 00000 н

0000054595 00000 н

0000054645 00000 н

0000054695 00000 н

0000054745 00000 н

0000054795 00000 н

0000054845 00000 н

0000054895 00000 н

0000054946 00000 н

0000054997 00000 н

0000055048 00000 н

0000055099 00000 н

0000055150 00000 н

0000055201 00000 н

0000055252 00000 н

0000055303 00000 н

0000055354 00000 н

0000055405 00000 н

0000055456 00000 н

0000055507 00000 н

0000055558 00000 н

0000055609 00000 н

0000055660 00000 н

0000055711 00000 н

0000055762 00000 н

0000055813 00000 н

0000055864 00000 н

0000055915 00000 н

0000055966 00000 н

0000056017 00000 н

0000056068 00000 н

0000056119 00000 н

0000056170 00000 н

0000056221 00000 н

0000056272 00000 н

0000056323 00000 н

0000056374 00000 н

0000056425 00000 н

0000056476 00000 н

0000056527 00000 н

0000056578 00000 н

0000056629 00000 н

0000056680 00000 н

0000056731 00000 н

0000056782 00000 н

0000056833 00000 н

0000056884 00000 н

0000056935 00000 н

0000056986 00000 н

0000057037 00000 н

0000057088 00000 н

0000057139 00000 н

0000057190 00000 н

0000057241 00000 н

0000057292 00000 н

0000057343 00000 н

0000057394 00000 н

0000057445 00000 н

0000057496 00000 н

0000057547 00000 н

0000057598 00000 н

0000057649 00000 н

0000057700 00000 н

0000057751 00000 н

0000057802 00000 н

0000057853 00000 н

0000057904 00000 н

0000057955 00000 н

0000058006 00000 н

0000058057 00000 н

0000058108 00000 н

0000058159 00000 н

0000058210 00000 н

0000058261 00000 н

0000058312 00000 н

0000058363 00000 н

0000058414 00000 н

0000058465 00000 н

0000058516 00000 н

0000058567 00000 н

0000058618 00000 н

0000058669 00000 н

0000058720 00000 н

0000058771 00000 н

0000058822 00000 н

0000058873 00000 н

0000058924 00000 н

0000058975 00000 н

0000059026 00000 н

0000059077 00000 н

0000059128 00000 н

0000059179 00000 н

0000059230 00000 н

0000059281 00000 н

0000059332 00000 н

0000059383 00000 н

0000059434 00000 н

0000059485 00000 н

0000059536 00000 н

0000059587 00000 н

0000059638 00000 н

0000059689 00000 н

0000059740 00000 н

0000059791 00000 н

0000059842 00000 н

0000059893 00000 н

0000059944 00000 н

0000059995 00000 н

0000060046 00000 н

0000060097 00000 н

0000060148 00000 н

0000060199 00000 н

0000060250 00000 н

0000060301 00000 н

0000060352 00000 н

0000060403 00000 н

0000060454 00000 н

0000060505 00000 н

0000060556 00000 н

0000060607 00000 н

0000060658 00000 н

0000060709 00000 н

0000060760 00000 н

0000060811 00000 н

0000060862 00000 н

0000060913 00000 н

0000060964 00000 н

0000061015 00000 н

0000061066 00000 н

0000061117 00000 н

0000061168 00000 н

0000061219 00000 н

0000061270 00000 н

0000061321 00000 н

0000061372 00000 н

0000061423 00000 н

0000061474 00000 н

0000061525 00000 н

0000061576 00000 н

0000061627 00000 н

0000061678 00000 н

0000061729 00000 н

0000061780 00000 н

0000061831 00000 н

0000061882 00000 н

0000061933 00000 н

0000061984 00000 н

0000062035 00000 н

0000062086 00000 н

0000062137 00000 н

0000062188 00000 н

0000062239 00000 н

0000062290 00000 н

0000062341 00000 н

0000062392 00000 н

0000062443 00000 н

0000062494 00000 н

0000062545 00000 н

0000062596 00000 н

0000062647 00000 н

0000062698 00000 н

0000062749 00000 н

0000062800 00000 н

0000062851 00000 н

0000062902 00000 н

0000062953 00000 н

0000063004 00000 н

0000063055 00000 н

0000063106 00000 н

0000063157 00000 н

0000063208 00000 н

0000063259 00000 н

0000063310 00000 н

0000063361 00000 н

0000063412 00000 н

0000063463 00000 н

0000063514 00000 н

0000063565 00000 н

0000063616 00000 н

0000063667 00000 н

0000063718 00000 н

0000063769 00000 н

0000063820 00000 н

0000063871 00000 н

0000063922 00000 н

0000063973 00000 н

0000064024 00000 н

0000064075 00000 н

0000064126 00000 н

0000064177 00000 н

0000064228 00000 н

0000064279 00000 н

0000064330 00000 н

0000064381 00000 н

0000064432 00000 н

0000064483 00000 н

0000064534 00000 н

0000064585 00000 н

0000064636 00000 н

0000064687 00000 н

0000064738 00000 н

0000064789 00000 н

0000064840 00000 н

0000064891 00000 н

0000064942 00000 н

0000064993 00000 н

0000065044 00000 н

0000065095 00000 н

0000065146 00000 н

0000065197 00000 н

0000065248 00000 н

0000065299 00000 н

0000065350 00000 н

0000065401 00000 н

0000065452 00000 н

0000065503 00000 н

0000065554 00000 н

0000065605 00000 н

0000065656 00000 н

0000065707 00000 н

0000065758 00000 н

0000065809 00000 н

0000065860 00000 н

0000065911 00000 н

0000065962 00000 н

0000066013 00000 н

0000066064 00000 н

0000066115 00000 н

0000066166 00000 н

0000066217 00000 н

0000066268 00000 н

0000066319 00000 н

0000066370 00000 н

0000066421 00000 н

0000066472 00000 н

0000066523 00000 н

0000066574 00000 н

0000066625 00000 н

0000066676 00000 н

0000066727 00000 н

0000066778 00000 н

0000066829 00000 н

0000066880 00000 н

0000066931 00000 н

0000066982 00000 н

0000067033 00000 н

0000067084 00000 н

0000067135 00000 н

0000067186 00000 н

0000067237 00000 н

0000067288 00000 н

0000067339 00000 н

0000067390 00000 н

0000067441 00000 н

0000067492 00000 н

0000067543 00000 н

0000067594 00000 н

0000067645 00000 н

0000067696 00000 н

0000067747 00000 н

0000067798 00000 н

0000067849 00000 н

0000067900 00000 н

0000067951 00000 н

0000068002 00000 н

0000068053 00000 н

0000068104 00000 н

0000068155 00000 н

0000068206 00000 н

0000068257 00000 н

0000068308 00000 н

0000068359 00000 н

0000068410 00000 н

0000068461 00000 н

0000068512 00000 н

0000068563 00000 н

0000068614 00000 н

0000068665 00000 н

0000068716 00000 н

0000068767 00000 н

0000068818 00000 н

0000068869 00000 н

0000068920 00000 н

0000068971 00000 н

0000069022 00000 н

0000069073 00000 н

0000069124 00000 н

0000069175 00000 н

0000069226 00000 н

0000069277 00000 н

0000069328 00000 н

0000069379 00000 н

0000069430 00000 н

0000069481 00000 н

0000069532 00000 н

0000069583 00000 н

0000069634 00000 н

0000069685 00000 н

0000069736 00000 н

0000069787 00000 н

0000069838 00000 н

0000069889 00000 н

0000069940 00000 н

0000069991 00000 н

0000070042 00000 н

0000070093 00000 н

0000070144 00000 н

0000070195 00000 н

0000070246 00000 н

0000070297 00000 н

0000070348 00000 н

0000070399 00000 н

0000070450 00000 н

0000070501 00000 н

0000070552 00000 н

0000070603 00000 н

0000070654 00000 н

0000070705 00000 н

0000070756 00000 н

0000070807 00000 н

0000070858 00000 н

0000070909 00000 н

0000070960 00000 н

0000071011 00000 н

0000071062 00000 н

0000071113 00000 н

0000071164 00000 н

0000071215 00000 н

0000071266 00000 н

0000071317 00000 н

0000071368 00000 н

0000071391 00000 н

0000072478 00000 н

0000072500 00000 н

0000073465 00000 н

0000073487 00000 н

0000074485 00000 н

0000074508 00000 н

0000075609 00000 н

0000075632 00000 н

0000076847 00000 н

0000077077 00000 н

0000077301 00000 н

0000077863 00000 н

0000077904 00000 н

0000078480 00000 н

0000078502 00000 н

0000079511 00000 н

0000079534 00000 н

0000081420 00000 н

0000081443 00000 н

0000083978 00000 н

0000084218 00000 н

0000084500 00000 н

0000084867 00000 н

0000085104 00000 н

0000085385 00000 н

0000085625 00000 н

0000085928 00000 н

0000086165 00000 н

0000086405 00000 н

0000086642 00000 н

0000086934 00000 н

0000087232 00000 н

0000087472 00000 н

0000087764 00000 н

0000087986 00000 н

0000088272 00000 н

0000088640 00000 н

0000088871 00000 н

0000089186 00000 н

0000089393 00000 н

0000089684 00000 н

0000089894 00000 н

00000

00000 н

00000

00000 00000 н

00000

00000 н

00000

00000 н

00000

00000 н

00000

00000 н

0000091944 00000 н

0000092172 00000 н

0000092461 00000 н

0000092745 00000 н

0000092978 00000 н

0000093221 00000 н

0000093458 00000 н

0000093719 00000 н

0000093929 00000 н

0000094166 00000 н

0000094462 00000 н

0000094696 00000 н

0000094943 00000 н

0000095174 00000 н

0000095411 00000 н

0000095686 00000 н

0000095902 00000 н

0000096279 00000 н

0000096510 00000 н

0000096719 00000 н

0000096947 00000 н

0000097274 00000 н

0000097599 00000 н

0000097919 00000 н

0000098132 00000 н

0000098366 00000 н

0000098570 00000 н

0000098830 00000 н

0000099160 00000 н

0000099389 00000 н

0000099708 00000 н

0000100020 00000 н

0000100257 00000 н

0000100575 00000 н

0000100886 00000 н

0000101120 00000 н

0000101357 00000 н

0000101660 00000 н

0000102030 00000 н

0000102258 00000 н

0000102633 00000 н

0000102870 00000 н

0000103110 00000 н

0000103338 00000 н

0000103583 00000 н

0000103848 00000 н

0000104140 00000 н

0000104374 00000 н

0000104611 00000 н

0000104845 00000 н

0000105173 00000 н

0000105467 00000 н

0000105804 00000 н

0000105992 00000 н

0000106170 00000 н

0000106389 00000 н

0000106576 00000 н

0000106759 00000 н

0000106978 00000 н

0000107326 00000 н

0000107551 00000 н

0000107736 00000 н

0000107922 00000 н

0000108281 00000 н

0000108470 00000 н

0000108665 00000 н

0000108926 00000 н

0000109112 00000 н

0000109297 00000 н

0000109537 00000 н

0000109875 00000 н

0000110127 00000 н

0000110314 00000 н

0000110506 00000 н

0000110855 00000 н

0000111047 00000 н

0000111227 00000 н

0000111410 00000 н

0000111602 00000 н

0000149461 00000 н

0000178046 00000 н

0000180724 00000 н

0000180803 00000 н

0000180992 00000 н

0000181346 00000 н

0000181524 00000 н

0000181702 00000 н

0000181915 00000 н

0000182252 00000 н

0000182431 00000 н

0000182635 00000 н

0000182830 00000 н

0000183019 00000 н

0000183203 00000 н

0000183375 00000 н

0000183713 00000 н

0000184051 00000 н

0000184383 00000 н

0000184573 00000 н

0000184764 00000 н

0000185059 00000 н

0000185249 00000 н

0000185436 00000 н

0000185731 00000 н

0000186096 00000 н

0000186389 00000 н

0000186577 00000 н

0000186778 00000 н

0000186947 00000 н

0000187307 00000 н

0000187595 00000 н

0000187921 00000 н

0000188097 00000 н

0000188272 00000 н

0000188456 00000 н

0000188747 00000 н

0000189076 00000 н

0000189270 00000 н

0000189457 00000 н

0000189642 00000 н

0000189980 00000 н

00001 00000 н

00001

00000 н

00001

00000 н

00001 00000 н

00001

00001

00000 н

00001

00001 00000 н

0000191960 00000 н

0000192310 00000 н

0000192502 00000 н

0000192694 00000 н

0000192982 00000 н

0000193312 00000 н

0000193498 00000 н

0000193800 00000 н

0000194081 00000 н

0000194276 00000 н

0000194468 00000 н

0000194657 00000 н

0000194987 00000 н

0000195194 00000 н

0000195518 00000 н

0000195881 00000 н

0000196232 00000 н

0000196542 00000 н

0000196895 00000 н

0000197249 00000 н

0000197449 00000 н

0000197779 00000 н

0000198110 00000 н

0000198385 00000 н

0000198707 00000 н

0000198976 00000 н

0000199294 00000 н

0000199612 00000 н

0000199933 00000 н

0000200297 00000 н

0000200662 00000 н

0000200979 00000 н

0000201257 00000 н

0000201616 00000 н

0000201937 00000 н

0000202264 00000 н

0000202478 00000 н

0000202828 00000 н

0000203045 00000 н

0000203402 00000 н

0000203597 00000 н

0000203796 00000 н

0000203994 00000 н

0000204371 00000 н

0000204734 00000 н

0000205009 00000 н

0000205225 00000 н

0000205444 00000 н

0000205663 00000 н

0000206016 00000 н

0000206294 00000 н

0000206650 00000 н

0000206845 00000 н

0000207035 00000 н

0000207229 00000 н

0000207507 00000 н

0000207862 00000 н

0000208228 00000 н

0000208444 00000 н

0000208809 00000 н

0000209109 00000 н

0000209452 00000 н

0000209740 00000 н

0000210032 00000 н

0000210392 00000 н

0000210673 00000 н

0000210966 00000 н

0000211266 00000 н

0000211564 00000 н

0000211907 00000 н

0000212202 00000 н

0000212565 00000 н

0000212845 00000 н

0000213130 00000 н

0000213419 00000 н

0000213777 00000 н

0000214054 00000 н

0000214338 00000 н

0000214685 00000 н

0000214960 00000 н

0000215241 00000 н

0000215582 00000 н

0000215889 00000 н

0000216204 00000 н

0000216519 00000 н

0000216843 00000 н

0000217129 00000 н

0000217445 00000 н

0000217785 00000 н

0000218128 00000 н

0000218455 00000 н

0000218776 00000 н

0000219097 00000 н

0000219371 00000 н

0000219692 00000 н

0000219978 00000 н

0000220251 00000 н

0000220570 00000 н

0000220858 00000 н

0000221128 00000 н

0000221422 00000 н

0000221734 00000 н

0000222049 00000 н

0000222409 00000 н

0000222712 00000 н

0000223018 00000 н

0000223237 00000 н

0000223500 00000 н

0000223688 00000 н

0000223894 00000 н

0000224229 00000 н

0000224434 00000 н

0000224765 00000 н

0000224945 00000 н

0000225151 00000 н

0000225477 00000 н

0000225676 00000 н

0000226039 00000 н

0000226252 00000 н

0000226480 00000 н

0000226815 00000 н

0000227077 00000 н

0000227299 00000 н

0000227637 00000 н

0000227969 00000 н

0000228151 00000 н

0000228376 00000 н

0000228566 00000 н

0000228830 00000 н

0000229088 00000 н

0000229316 00000 н

0000229580 00000 н

0000229902 00000 н

0000230115 00000 н

0000230445 00000 н

0000230770 00000 н

0000230975 00000 н

0000231209 00000 н

0000231469 00000 н

0000231833 00000 н

0000232054 00000 н

0000232425 00000 н

0000232619 00000 н

0000232815 00000 н

0000233001 00000 н

0000233338 00000 н

0000233668 00000 н

0000233991 00000 н

0000234204 00000 н

0000234406 00000 н

0000234616 00000 н

0000234870 00000 н

0000235080 00000 н

0000235440 00000 н

0000235665 00000 н

0000235869 00000 н

0000236246 00000 н

0000236444 00000 н

0000236645 00000 н

0000236870 00000 н

0000237229 00000 н

0000237503 00000 н

0000237718 00000 н

0000238083 00000 н

0000238305 00000 н

0000238666 00000 н

0000238939 00000 н

0000239301 00000 н

0000239496 00000 н

0000239700 00000 н

0000239968 00000 н

0000240187 00000 н

0000240388 00000 н

0000240610 00000 н

0000240966 00000 н

0000241328 00000 н

0000241538 00000 н

0000241805 00000 н

0000242153 00000 н

0000242360 00000 н

0000242588 00000 н

0000242816 00000 н

0000243042 00000 н

0000243377 00000 н

0000243752 00000 н

0000244097 00000 н

0000244307 00000 н

0000244665 00000 н

0000245023 00000 н

0000245227 00000 н

0000245449 00000 н

0000245650 00000 н

0000245923 00000 н

0000246298 00000 н

0000246564 00000 н

0000246789 00000 н

0000246990 00000 н

0000247209 00000 н

0000247566 00000 н

0000247746 00000 н

0000247929 00000 н

0000248112 00000 н

0000248298 00000 н

0000248484 00000 н

0000248670 00000 н

0000248859 00000 н

0000249048 00000 н

0000249238 00000 н

0000249428 00000 н

0000249618 00000 н

0000249798 00000 н

0000249991 00000 н

0000250171 00000 н

0000250364 00000 н

0000250543 00000 н

0000250739 00000 н

0000250921 00000 н

0000251117 00000 н

0000251299 00000 н

0000251494 00000 н

0000251676 00000 н

0000251876 00000 н

0000252061 00000 н

0000252261 00000 н

0000252446 00000 н

0000252647 00000 н

0000252832 00000 н

0000253035 00000 н

0000253220 00000 н

0000253423 00000 н

0000253611 00000 н

0000253818 00000 н

0000254006 00000 н

0000254213 00000 н

0000254403 00000 н

0000254613 00000 н

0000254803 00000 н

0000255013 00000 н

0000255203 00000 н

0000255416 00000 н

0000255606 00000 н

0000255819 00000 н

0000256012 00000 н

0000256228 00000 н

0000256421 00000 н

0000256637 00000 н

0000256830 00000 н

0000257046 00000 н

0000257242 00000 н

0000257461 00000 н

0000257657 00000 н

0000257876 00000 н

0000258072 00000 н

0000258291 00000 н

0000258490 00000 н

0000258712 00000 н

0000258911 00000 н

0000259133 00000 н

0000259332 00000 н

0000259553 00000 н

0000259755 00000 н

0000259981 00000 н

0000260183 00000 н

0000260363 00000 н

0000260588 00000 н

0000260790 00000 н

0000260970 00000 н

0000261196 00000 н

0000261398 00000 н

0000261581 00000 н

0000261810 00000 н

0000261990 00000 н

0000262196 00000 н

0000262379 00000 н

0000262608 00000 н

0000262812 00000 н

0000262994 00000 н

0000263226 00000 н

0000263435 00000 н

0000263621 00000 н

0000263851 00000 н

0000264060 00000 н

0000264246 00000 н

0000264479 00000 н

0000264688 00000 н

0000264873 00000 н

0000265108 00000 н

0000265320 00000 н

0000265505 00000 н

0000265741 00000 н

0000265954 00000 н

0000266143 00000 н

0000266380 00000 н

0000266593 00000 н

0000266782 00000 н

0000267020 00000 н

0000267233 00000 н

0000267423 00000 н

0000267651 00000 н

0000267831 00000 н

0000268043 00000 н

0000268233 00000 н

0000268473 00000 н

0000268686 00000 н

0000268876 00000 н

0000269117 00000 н

0000269335 00000 н

0000269515 00000 н

0000269705 00000 н

0000269917 00000 н

0000270097 00000 н

0000270290 00000 н

0000270502 00000 н

0000270682 00000 н

0000270876 00000 н

0000271089 00000 н

0000271272 00000 н

0000271465 00000 н

0000271678 00000 н

0000271861 00000 н

0000272054 00000 н

0000272267 00000 н

0000272449 00000 н

0000272645 00000 н

0000272857 00000 н

0000273039 00000 н

0000273238 00000 н

0000273450 00000 н

0000273632 00000 н

0000273831 00000 н

0000274043 00000 н

0000274225 00000 н

0000274423 00000 н

0000274635 00000 н

0000274817 00000 н

0000275016 00000 н

0000275229 00000 н

0000275415 00000 н

0000275618 00000 н

0000275831 00000 н

0000276017 00000 н

0000276220 00000 н

0000276433 00000 н

0000276622 00000 н

0000276825 00000 н

0000277037 00000 н

0000277226 00000 н

0000277429 00000 н

0000277641 00000 н

0000277830 00000 н

0000278037 00000 н

0000278250 00000 н

0000278439 00000 н

0000278619 00000 н

0000278826 00000 н

0000279039 00000 н

0000279228 00000 н

0000279438 00000 н

0000279651 00000 н

0000279840 00000 н

0000280050 00000 н

0000280263 00000 н

0000280452 00000 н

0000280662 00000 н

0000280875 00000 н

0000281064 00000 н

0000281277 00000 н

0000281490 00000 н

0000281680 00000 н

0000281893 00000 н

0000282106 00000 н

0000282296 00000 н

0000282511 00000 н

0000282724 00000 н

0000282917 00000 н

0000283130 00000 н

0000283344 00000 н

0000283537 00000 н

0000283753 00000 н

0000283967 00000 н

0000284160 00000 н

0000284376 00000 н

0000284590 00000 н

0000284783 00000 н

0000284999 00000 н

0000285213 00000 н

0000285406 00000 н

0000285625 00000 н

0000285839 00000 н

0000286032 00000 н

0000286253 00000 н

0000286467 00000 н

0000286663 00000 н

0000286885 00000 н

0000287099 00000 н

0000287295 00000 н

0000287518 00000 н

0000287732 00000 н

0000287929 00000 н

0000288153 00000 н

0000288368 00000 н

0000288565 00000 н

0000288787 00000 н

0000289002 00000 н

0000289203 00000 н

0000289428 00000 н

0000289643 00000 н

0000289844 00000 н

00002

00000 н

00002

00000 н

00002

00002

00000 н

00002 00000 н

00002

00002

00002

00000 н

00002 00000 н

0000292007 00000 н

0000292222 00000 н

0000292426 00000 н

0000292656 00000 н

0000292872 00000 н

0000293076 00000 н

0000293309 00000 н

0000293525 00000 н

0000293729 00000 н

0000293962 00000 н

0000294178 00000 н

0000294386 00000 н

0000294620 00000 н

0000294836 00000 н

0000295106 00000 н

0000295322 00000 н

0000295592 00000 н

0000295808 00000 н

0000296078 00000 н

0000296294 00000 н

0000296558 00000 н

0000296774 00000 н

0000297037 00000 н

0000297253 00000 н

0000297512 00000 н

0000297693 00000 н

0000297911 00000 н

0000298172 00000 н

0000298392 00000 н

0000298657 00000 н

0000298877 00000 н

0000299147 00000 н

0000299371 00000 н

0000299637 00000 н

0000299818 00000 н

0000300042 00000 н

0000300306 00000 н

0000300532 00000 н

0000300795 00000 н

0000301022 00000 н

0000301288 00000 н

0000301469 00000 н

0000301698 00000 н

0000301959 00000 н

0000302189 00000 н

0000302453 00000 н

0000302685 00000 н

0000302947 00000 н

0000303179 00000 н

0000303442 00000 н

0000303674 00000 н

0000303939 00000 н

0000304170 00000 н

0000304436 00000 н

0000304667 00000 н

0000304933 00000 н

0000305164 00000 н

0000305430 00000 н

0000305661 00000 н

0000305931 00000 н

0000306162 00000 н

0000306427 00000 н

0000306658 00000 н

0000306921 00000 н

0000307151 00000 н

0000307411 00000 н

0000307641 00000 н

0000307902 00000 н

0000308132 00000 н

0000308397 00000 н

0000308626 00000 н

0000308891 00000 н

0000309121 00000 н

0000309392 00000 н

0000309621 00000 н

0000309890 00000 н

0000310119 00000 н

0000310383 00000 н

0000310612 00000 н

0000310881 00000 н

0000311062 00000 н

0000311291 00000 н

0000311557 00000 н

0000311738 00000 н

0000311967 00000 н

0000312231 00000 н

0000312412 00000 н

0000312596 00000 н

0000312825 00000 н

0000313087 00000 н

0000313277 00000 н

0000313506 00000 н

0000313771 00000 н

0000313955 00000 н

0000314146 00000 н

0000314375 00000 н

0000314644 00000 н

0000314845 00000 н

0000315073 00000 н

0000315344 00000 н

0000315525 00000 н

0000315729 00000 н

0000315957 00000 н

0000316225 00000 н

0000316439 00000 н

0000316667 00000 н

0000316888 00000 н

0000317116 00000 н

0000317337 00000 н

0000317565 00000 н

0000317786 00000 н

0000318014 00000 н

0000318234 00000 н

0000318461 00000 н

0000318682 00000 н

0000318909 00000 н

0000319129 00000 н

0000319356 00000 н

0000319576 00000 н

0000319803 00000 н

0000320023 00000 н

0000320250 00000 н

0000320470 00000 н

0000320696 00000 н

0000320916 00000 н

0000321142 00000 н

0000321362 00000 н

0000321588 00000 н

0000321808 00000 н

0000322034 00000 н

0000322254 00000 н

0000322480 00000 н

0000322700 00000 н

0000322926 00000 н

0000323146 00000 н

0000323372 00000 н

0000323592 00000 н

0000323817 00000 н

0000324037 00000 н

0000324262 00000 н

0000324481 00000 н

0000324706 00000 н

0000324925 00000 н

0000325150 00000 н

0000325369 00000 н

0000325594 00000 н

0000325814 00000 н

0000326039 00000 н

0000326258 00000 н

0000326483 00000 н

0000326702 00000 н

0000326926 00000 н

0000327144 00000 н

0000327367 00000 н

0000327585 00000 н

0000327809 00000 н

0000328027 00000 н

0000328251 00000 н

0000328470 00000 н

0000328694 00000 н

0000328912 00000 н

0000329135 00000 н

0000329354 00000 н

0000329578 00000 н

0000329795 00000 н

0000330019 00000 н

0000330237 00000 н

0000330460 00000 н

0000330678 00000 н

0000330901 00000 н

0000331119 00000 н

0000331342 00000 н

0000331560 00000 н

0000331781 00000 н

0000331998 00000 н

0000332219 00000 н

0000332436 00000 н

0000332657 00000 н

0000332874 00000 н

0000333135 00000 н

0000333396 00000 н

0000333656 00000 н

0000333916 00000 н

0000334175 00000 н

0000334434 00000 н

0000334693 00000 н

0000334951 00000 н

0000335209 00000 н

0000335467 00000 н

0000335724 00000 н

0000335981 00000 н

0000336237 00000 н

0000336493 00000 н

0000336749 00000 н

0000337004 00000 н

0000337259 00000 н

0000337514 00000 н

0000337768 00000 н

0000338022 00000 н

0000338203 00000 н

0000338456 00000 н

0000338640 00000 н

0000338821 00000 н

0000339075 00000 н

0000339262 00000 н

0000339515 00000 н

0000339702 00000 н

0000339956 00000 н

0000340143 00000 н

0000340396 00000 н

0000340586 00000 н

0000340839 00000 н

0000341029 00000 н

0000341281 00000 н

0000341472 00000 н

0000341724 00000 н

0000341918 00000 н

0000342170 00000 н

0000342363 00000 н

0000342615 00000 н

0000342812 00000 н

0000343063 00000 н

0000343260 00000 н

0000343510 00000 н

0000343707 00000 н

0000343957 00000 н

0000344158 00000 н

0000344408 00000 н

0000344612 00000 н

0000344862 00000 н

0000345070 00000 н

0000345320 00000 н

0000345526 00000 н

0000345707 00000 н

0000345956 00000 н

0000346167 00000 н

0000346416 00000 н

0000346627 00000 н

0000346875 00000 н

0000347086 00000 н

0000347334 00000 н

0000347546 00000 н

0000347794 00000 н

0000348011 00000 н

0000348258 00000 н

0000348475 00000 н

0000348721 00000 н

0000348938 00000 н

0000349184 00000 н

0000349404 00000 н

0000349650 00000 н

0000349872 00000 н

0000350118 00000 н

0000350340 00000 н

0000350585 00000 н

0000350810 00000 н

0000351055 00000 н

0000351281 00000 н

0000351525 00000 н

0000351754 00000 н

0000351998 00000 н

0000352229 00000 н

0000352473 00000 н

0000352654 00000 н

0000352885 00000 н

0000353128 00000 н

0000353361 00000 н

0000353603 00000 н

0000353842 00000 н

0000354084 00000 н

0000354323 00000 н

0000354565 00000 н

0000354802 00000 н

0000355044 00000 н

0000355286 00000 н

0000355527 00000 н

0000355769 00000 н

0000356010 00000 н

0000356252 00000 н

0000356492 00000 н

0000356740 00000 н

0000356980 00000 н

0000357228 00000 н

0000357468 00000 н

0000357716 00000 н

0000357956 00000 н

0000358208 00000 н

0000358448 00000 н

0000358711 00000 н

0000358974 00000 н

0000359237 00000 н

0000359501 00000 н

0000359765 00000 н

0000359946 00000 н

0000360210 00000 н

0000360391 00000 н

0000360655 00000 н

0000360921 00000 н

0000361187 00000 н

0000361368 00000 н

0000361634 00000 н

0000361902 00000 н

0000362083 00000 н

0000362352 00000 н

0000362533 00000 н

0000362802 00000 н

0000362983 00000 н

0000363254 00000 н

0000363435 00000 н

0000363706 00000 н

0000363886 00000 н

0000364158 00000 н

0000364431 00000 н

0000364703 00000 н

0000364884 00000 н

0000365157 00000 н

0000365430 00000 н

0000365705 00000 н

0000365982 00000 н

0000366257 00000 н

0000366438 00000 н

0000366715 00000 н

0000366993 00000 н

0000367271 00000 н

0000367551 00000 н

0000367832 00000 н

0000368113 00000 н

0000368294 00000 н

0000368575 00000 н

0000368858 00000 н

0000369141 00000 н

0000369424 00000 н

0000369707 00000 н

0000369990 00000 н

0000370272 00000 н

0000370554 00000 н

0000370835 00000 н

0000371116 00000 н

0000371396 00000 н

0000371674 00000 н

0000371952 00000 н

0000372229 00000 н

0000372505 00000 н

0000372781 00000 н

0000373056 00000 н

0000373331 00000 н

0000373512 00000 н

0000373787 00000 н

0000374062 00000 н

0000374336 00000 н

0000374611 00000 н

0000374886 00000 н

0000375162 00000 н

0000375437 00000 н

0000375713 00000 н

0000375988 00000 н

0000376264 00000 н

0000376540 00000 н

0000376816 00000 н

0000377092 00000 н

0000377368 00000 н

0000377645 00000 н

0000377922 00000 н

0000378199 00000 н

0000378476 00000 н

0000378753 00000 н

0000379030 00000 н

0000379308 00000 н

0000379585 00000 н

0000379863 00000 н

0000380141 00000 н

0000380419 00000 н

0000380699 00000 н

0000380977 00000 н

0000381255 00000 н

0000381533 00000 н

0000381810 00000 н

0000382087 00000 н

0000382361 00000 н

0000382542 00000 н

0000382815 00000 н

0000383087 00000 н

0000383358 00000 н

0000383628 00000 н

0000383897 00000 н

0000384165 00000 н

0000384346 00000 н

0000384612 00000 н

0000384793 00000 н

0000385058 00000 н

0000385323 00000 н

0000385587 00000 н

0000385850 00000 н

0000386113 00000 н

0000386375 00000 н

0000386556 00000 н

0000386818 00000 н

0000387079 00000 н

0000387339 00000 н

0000387599 00000 н

0000387859 00000 н

0000388118 00000 н

0000388376 00000 н

0000388631 00000 н

0000388888 00000 н

0000389144 00000 н

0000389399 00000 н

0000389654 00000 н

0000389909 00000 н

00003

00000 н

00003

00000 н

00003

00003 00000 н

00003

00003

00000 н

00003 00000 н

00003

00000 н

0000392106 00000 н

0000392355 00000 н

0000392536 00000 н

0000392785 00000 н

0000393034 00000 н

0000393283 00000 н

0000393532 00000 н

0000393782 00000 н

0000394032 00000 н

0000394282 00000 н

0000394533 00000 н

0000394784 00000 н

0000395030 00000 н

0000395221 00000 н

0000395466 00000 н

0000395657 00000 н

0000395900 00000 н

0000396091 00000 н

0000396272 00000 н

0000396512 00000 н

0000396703 00000 н

0000396887 00000 н

0000397123 00000 н

0000397314 00000 н

0000397495 00000 н

0000397679 00000 н

0000397912 00000 н

0000398103 00000 н

0000398284 00000 н

0000398465 00000 н

0000398696 00000 н

0000398887 00000 н

0000399078 00000 н

0000399306 00000 н

0000399497 00000 н

0000399722 00000 н

0000399903 00000 н

0000400126 00000 н

0000400317 00000 н

0000400508 00000 н

0000400729 00000 н

0000400947 00000 н

0000401138 00000 н

0000401353 00000 н

0000401544 00000 н

0000401754 00000 н

0000401945 00000 н

0000402215 00000 н

0000402406 00000 н

0000402669 00000 н

0000402860 00000 н

0000403041 00000 н

0000403293 00000 н

0000403484 00000 н

0000403665 00000 н

0000403846 00000 н

0000404085 00000 н

0000404276 00000 н

0000404509 00000 н

0000404700 00000 н

0000404933 00000 н

0000405124 00000 н

0000405355 00000 н

0000405546 00000 н

0000405774 00000 н

0000405965 00000 н

0000406195 00000 н

0000406386 00000 н

0000406615 00000 н

0000406806 00000 н

0000407033 00000 н

0000407224 00000 н

0000407449 00000 н

0000407640 00000 н

0000407865 00000 н

0000408056 00000 н

0000408283 00000 н

0000408474 00000 н

0000408701 00000 н

0000408892 00000 н

0000409115 00000 н

0000409306 00000 н

0000409529 00000 н

0000409720 00000 н

0000409940 00000 н

0000410131 00000 н

0000410351 00000 н

0000410542 00000 н

0000410762 00000 н

0000410953 00000 н

0000411173 00000 н

0000411367 00000 н

0000411582 00000 н

0000411773 00000 н

0000411990 00000 н

0000412184 00000 н

0000412400 00000 н

0000412594 00000 н

0000412811 00000 н

0000413002 00000 н

0000413219 00000 н

0000413413 00000 н

0000413624 00000 н

0000413818 00000 н

0000414030 00000 н

0000414224 00000 н

0000414435 00000 н

0000414629 00000 н

0000414840 00000 н

0000415034 00000 н

0000415245 00000 н

0000415439 00000 н

0000415650 00000 н

0000415844 00000 н

0000416052 00000 н

0000416244 00000 н

0000416452 00000 н

0000416646 00000 н

0000416854 00000 н

0000417048 00000 н

0000417256 00000 н

0000417450 00000 н

0000417658 00000 н

0000417852 00000 н

0000418056 00000 н

0000418250 00000 н

0000418454 00000 н

0000418648 00000 н

0000418849 00000 н

0000419043 00000 н

0000419244 00000 н

0000419438 00000 н

0000419639 00000 н

0000419833 00000 н

0000420030 00000 н

0000420224 00000 н

0000420425 00000 н

0000420619 00000 н

0000420816 00000 н

0000421010 00000 н

0000421204 00000 н

0000421398 00000 н

0000421592 00000 н

0000421786 00000 н

0000421980 00000 н

0000422174 00000 н

0000422368 00000 н

0000422562 00000 н

0000422755 00000 н

0000422946 00000 н

0000423140 00000 н

0000423334 00000 н

0000423525 00000 н

0000423718 00000 н

0000423909 00000 н

0000424103 00000 н

0000424294 00000 н

0000424488 00000 н

0000424678 00000 н

0000424871 00000 н

0000425061 00000 н

0000425255 00000 н

0000425442 00000 н

0000425637 00000 н

0000425824 00000 н

0000426018 00000 н

0000426205 00000 н

0000426399 00000 н

0000426586 00000 н

0000426780 00000 н

0000426967 00000 н

0000427164 00000 н

0000427347 00000 н

0000427528 00000 н

0000427722 00000 н

0000427905 00000 н

0000428102 00000 н

0000428286 00000 н

0000428480 00000 н

0000428661 00000 н

0000428858 00000 н

0000429055 00000 н

0000429252 00000 н

0000429449 00000 н

0000429646 00000 н

0000429843 00000 н

0000430040 00000 н

0000430237 00000 н

0000430434 00000 н

0000430631 00000 н

0000430828 00000 н

0000431025 00000 н

0000431222 00000 н

0000431419 00000 н

0000431616 00000 н

0000431813 00000 н

0000432010 00000 н

0000432206 00000 н

0000432403 00000 н

0000432600 00000 н

0000432797 00000 н

0000432994 00000 н

0000433191 00000 н

0000433388 00000 н

0000433585 00000 н

0000433782 00000 н

0000433979 00000 н

0000434176 00000 н

0000434373 00000 н

0000434570 00000 н

0000434767 00000 н

0000434964 00000 н

0000435161 00000 н

0000435357 00000 н

0000435551 00000 н

0000435745 00000 н

0000435936 00000 н

0000436127 00000 н

0000436317 00000 н

0000436507 00000 н

0000436694 00000 н

0000436877 00000 н

0000437061 00000 н

0000032364 00000 н

0000034091 00000 н

трейлер

]

>>

startxref

0

%%EOF

67 0 объект

>

эндообъект

1660 0 объект

>

ручей

Hmpg

Механические свойства бетона, содержащего предварительно обработанные отходы Опилки

[1]

Хевайде, Э. , Нехди, М., Аллуш, Э., и Нахла, Г. 2006. Влияние геополимерного цемента на микроструктуру, прочность на сжатие и стойкость бетона к серной кислоте. Маг. конц. Исследования, 58, 5: 321-331.

, Нехди, М., Аллуш, Э., и Нахла, Г. 2006. Влияние геополимерного цемента на микроструктуру, прочность на сжатие и стойкость бетона к серной кислоте. Маг. конц. Исследования, 58, 5: 321-331.

DOI: 10.1680/macr.2006.58.5.321

[2]

Скелтон, Р.1938. Цементно-опилочный бетон для полов в птичниках и молочных коровниках. Проспект продления 217. Служба распространения знаний Университета Нью-Гэмпшира.

[3]

Хусейн, Г. , Мемон, Р., Кубба, З., Сэм, А., Асаад, М., Мирза, Дж. и Мемон, У. 2019. Механические, термические и долговечные характеристики древесных опилок в качестве замены грубого заполнителя в обычном бетоне. Ж. Технологии, 81, 1: 151-161.

, Мемон, Р., Кубба, З., Сэм, А., Асаад, М., Мирза, Дж. и Мемон, У. 2019. Механические, термические и долговечные характеристики древесных опилок в качестве замены грубого заполнителя в обычном бетоне. Ж. Технологии, 81, 1: 151-161.

DOI: 10.11113/jt.v81.12774

[4]

Осей, Д.и Джексон, Э. 2016. Прочность бетона на сжатие с использованием опилок в качестве заполнителя. Междунар. J. науки и техники. Исследовательская работа. 7, 4: 1349-1352.

[5]

Олтуж, Ф. 2010. Исследование опилок и пальмовых косточек в качестве совокупной замены. АПРН Ж. Инженерии. 5,4:7-13.

2010. Исследование опилок и пальмовых косточек в качестве совокупной замены. АПРН Ж. Инженерии. 5,4:7-13.

[6]

Адебакин, И., Адейеми, А., Аду, Дж., Аджайи, Ф., Лаваль, А. и Огунринола, О. (2012. Использование опилок в качестве добавки в производстве недорогих и легких пустотелых блоков из пескобетона. Американский журнал научных исследований). .& Industrial.Res.3: 458-463.

DOI: 10.5251/ajsir.2012.3.6.458.463

[7]

Луи, Ю. , Доу, Дж. и Кристи, Г. 2005. Оценка легких бетонных блоков из опилок. 10-й Канадский масонский симпозиум, Банф, Альберта.

, Доу, Дж. и Кристи, Г. 2005. Оценка легких бетонных блоков из опилок. 10-й Канадский масонский симпозиум, Банф, Альберта.

[8]

Удоэйо, Ф., Иньянг, Х., Янг, Д. и Опарадо, Э. 2006. Потенциал отходов древесной золы в качестве добавки к бетону. J. Материалы в гражданском строительстве, 18, 4: 605-611.

DOI: 10.1061/(нач.)0899-1561(2006)18:4(605)

[9]

Элинва, А. , Ejeh, S. и Mamuda, A. 2008. Оценка свойств свежего бетона самоуплотняющегося бетона, содержащего зольные опилки. Строительство и строительные материалы. 22: 1178-1182.

, Ejeh, S. и Mamuda, A. 2008. Оценка свойств свежего бетона самоуплотняющегося бетона, содержащего зольные опилки. Строительство и строительные материалы. 22: 1178-1182.

DOI: 10.1016/j.conbuildmat.2007.02.004

[10]

Этьеньи, Л.и Кэмпбелл, А. 1991. Физические и химические характеристики древесной золы. J. технологии биоресурсов. 37: 173-178.

DOI: 10. 1016/0960-8524(91)

1016/0960-8524(91)

-z

[11]

Махарани, Р., Ютака, Т., Ядзима, Т. и Минору, Т. 2010. Изучение физических свойств опилок из тропических пород древесины: влияние различных мельниц и размера частиц древесной пыли. Дж. Лесного хозяйства Res. 7, 1: 20-32.

DOI: 10.20886/ijfr.2010.7.1.20-32

[12]

Караде, С. и Аггарвал, Л. 2005. Лигноцеллюлозные композиты на цементной основе для применения в строительстве. Металлические материалы и процессы. 117, 2: 129-140.

[13]

Ван, Б., Wang, H. и Lu, X. 2014. Обзор совместимости древесины и цемента. Исследования Вуда. 59, 5: 813-825.

[14]

Дель Менецци, К. , Кастро, В. и Соуза, М. 2007. Производство и свойства древесно-цементных плит средней плотности, изготовленных из ориентированных прядей и кремнеземного дыма. Ciencia y Technologia 9, 2: 105-115.

, Кастро, В. и Соуза, М. 2007. Производство и свойства древесно-цементных плит средней плотности, изготовленных из ориентированных прядей и кремнеземного дыма. Ciencia y Technologia 9, 2: 105-115.

[15]

Усман, Д., Индусуйи, Ф., Оджо, Э. и Саймон, Д. 2012. Использование опилок и скорлупы ядра пальмы в качестве замены мелких и крупных заполнителей в бетонном строительстве в развивающихся странах. Журнал химической, механической и инженерной практики. 2, 3: 51-62.

[16]

Ли, А. , Хонг З. и Филлипс Д. 1987. Влияние соотношения цемент/древесина и условий хранения древесины на температуру гидратации, время гидратации и прочность на сжатие древесно-цементных смесей. Наука о древесине и волокнах. 19, 3: 262-268.

, Хонг З. и Филлипс Д. 1987. Влияние соотношения цемент/древесина и условий хранения древесины на температуру гидратации, время гидратации и прочность на сжатие древесно-цементных смесей. Наука о древесине и волокнах. 19, 3: 262-268.

[17]

Окороафор, С., Ибеаругбулам, О., Онуквуга, Э., Аньяогу, Л. и Адах, Э. 2017. Структурные характеристики композита из опилок, песка и цемента. Междунар. Журнал достижений в области исследований и технологий. 6, 1: 173-180.

[18]

Ахмед, В. , Хушнуд, А., Мемон, С., Ахмед, С., Балох, В., и Усман, М. 2018. Эффективное использование опилок для производства экологически чистых и энергоэффективных бетонов нормальной массы с заданными свойствами разрушения . J. Чистого производства. 184: 1016-1027.

, Хушнуд, А., Мемон, С., Ахмед, С., Балох, В., и Усман, М. 2018. Эффективное использование опилок для производства экологически чистых и энергоэффективных бетонов нормальной массы с заданными свойствами разрушения . J. Чистого производства. 184: 1016-1027.

DOI: 10.1016/j.jclepro.2018.03.009

[19]

Вайкелионис, Г.и Вайкельониене. 2006. Гидратация цемента в присутствии экстрактивных веществ древесины и минеральных добавок пуццолана. Керамика-Силикат. 50, 2: 115-122.

[20]

Миллер, Д. и Мослеми, А. 1991. Древесно-цементные композиты: влияние модельных соединений на характеристики гидратации и прочность на растяжение. Наука о древесине и волокнах. 23, 4: 472-482.

и Мослеми, А. 1991. Древесно-цементные композиты: влияние модельных соединений на характеристики гидратации и прочность на растяжение. Наука о древесине и волокнах. 23, 4: 472-482.

[21]

Гартнер, Э., Янг Дж., Дамидо Д. и Джавед И. 2002. Гидратация портландцемента, структура и характеристики цемента. Spoon Press, Лондон, E&FN: 57-113.

[22]

Чжоу, М. и Ли, З. 2012. Легкие деревянные композитные строительные материалы на основе оксихлорида магния и цемента, изготовленные методом экструзии. Строительство и строительные материалы. 27, 1: 382-389.

и Ли, З. 2012. Легкие деревянные композитные строительные материалы на основе оксихлорида магния и цемента, изготовленные методом экструзии. Строительство и строительные материалы. 27, 1: 382-389.

DOI: 10.1016/j.conbuildmat.2011.07.033

Экспериментальная оценка и численное прогнозирование

Abstract