Шлифовка поверхности металла: Для чего нужна шлифовка металла? Назначение, виды, станки

- Для чего нужна шлифовка металла? Назначение, виды, станки

- Плоская шлифовка деталей из листового металла — что это такое: методы и виды процессов обработки внутренних круглых отверстий в изделиях на станках, сухие шлифы

- Описание операции, ее предназначение

- Суть и особенности процесса шлифования металла

- Виды технологий

- Обработка деталей перед шлифовкой металлических изделий

- Характеристика и маркировка абразивного инструмента

- Применяемое оборудование

- Абразивы и шлифование — что нужно знать

- Как не прогадать со скоростью

- Абразивные материалы

- Шлифование металла – что нужно знать о качественной шлифовке? +Видео

- Шлифование металлических поверхностей — На производстве и в домашних условиях

- Что такое шлифование металлических поверхностей

- Основные виды шлифования металлических поверхностей

- Обработка металлических поверхностей перед шлифованием

- Маркировка и характеристика абразивного инструмента

- Шлифование и полировка металлических поверхностей в домашних условиях

- Где можно заказать шлифование металлических поверхностей

- Почему следует обращаться к нам

- Полировка и шлифовка металла и металических изделий

- Шлифовка металла: особенности процесса, способы, инструменты

- Шлифовка поверхности металлических изделий перед нанесением защитных покрытий

- Принципы прецизионного плоского шлифования

- Как в процессе плоского шлифования достигается параллельность и прямоугольность?

- Приложения для прецизионного плоского шлифования

- Плоскошлифовальные станки различных размеров

- Пошаговое удаление материала

- Прецизионное плоское шлифование по осям X-Y-Z

- Переменные, определяющие результаты чистовой обработки поверхности

- Специализированный опыт в области поверхностного шлифования и др.

- Прецизионное шлифование металла — Metal Cutting Corporation

- Введение: Что такое прецизионное шлифование металла?

- Какие у вас есть возможности для шлифования небольших металлических деталей?

- Как выбрать процесс точного шлифования?

- В чем секрет получения более точной цитаты?

- Не думайте, что вам нужен максимально жесткий допуск.

- Различают критические и некритические допуски.

- Сохраните самые жесткие допуски для самого важного размера.

- Приложите технический чертеж с указанными размерами и допусками.

- Подробно опишите характеристики детали.

- Укажите, какой откалиброванный инструмент следует использовать для измерения ваших деталей.

- Опишите, как деталь будет использоваться.

- Укажите ваше сырье и его источник.

- Укажите необходимое количество деталей.

- Включите ваш идеальный график и целевую цену.

- Что следует искать в партнере по прецизионному шлифованию металла?

- Какие меры контроля качества следует принять?

- Заключение

- Плоскошлифовальный станок 8 «x 20» на Grizzly.com

- Плоскошлифовальный станок 6 x 18 дюймов в Grizzly.com

- Шлифовка по Бланшару и прецизионная шлифовка

- Шлифовка по Бланшару противПрецизионное шлифование

- Что такое шлифование?

- Для чего нужна шлифовка?

- Какие бывают типы шлифования?

- Что такое шлифование Бланшара?

- Шлифовка по Бланшару: плюсы

- Шлифовка Бланшара: недостатки

- Что такое прецизионное шлифование?

- Прецизионное шлифование: преимущества

- Прецизионное шлифование: недостатки

- Бланшар и прецизионное шлифование

- Сталь Trust Summit для ваших нужд в шлифовании

- Шлифовка по Бланшару противПрецизионное шлифование

- Разница между шлифованием Бланшар и прецизионным шлифованием | Metal Supermarkets

- Прецизионное шлифование поверхности | Плоское шлифование большого объема

Для чего нужна шлифовка металла? Назначение, виды, станки

Шлифовка металлических изделий представляет собой технологическую операцию, в процессе которой часть материала ликвидируется с поверхности, подлежащей обработке. Этот метод финишной отделки металлоизделий считается эффективным и производительным. С ее помощью достигается точность заданных размеров, правильная геометрия и высокое качество.

Основные виды шлифования

Различают несколько способов выполнения работ, от которых зависит форма поверхности, обрабатываемой специалистом.

- Плоская шлифовка металла. Ее делают на плоскости стола или специальной плите, все зависит от заготовки, которую обрабатывают.

- Профильная. Шлифовка поверхности металла с образующей в виде неровной линии. Часто кулачки вала обладают не круглой, а иной формой, а их поверхность подвергнута прошлифовке на установке специального типа.

- Круглая наружная.

Здесь происходит взаимное смещение круга и металлической заготовки вдоль оси, ставится смещение поперечной оси для того, чтобы задать детали нужный диаметр и степень шероховатости. Этот метод применяют для втулок, валов и т. п.

Здесь происходит взаимное смещение круга и металлической заготовки вдоль оси, ставится смещение поперечной оси для того, чтобы задать детали нужный диаметр и степень шероховатости. Этот метод применяют для втулок, валов и т. п. - Круглая внутренняя. Рассчитана на обрабатывание поверхностей формы цилиндра или конуса, которые находятся под наружными сторонами деталей. Для этого используются внутришлифовальные станки, где обрабатываются цанга, шпиндели и др.

- Безцентровая. В этом случае изделие не крепят в центрах/в патроне, оно начинает вращение от ведущего круга с минимальной скоростью в сравнении с функционированием шлифовального основного.

- Шлицешлифование. Один из видов, выполняемый на спецоборудовании. Его применяют для быстрой обработки валов, которые имеют шлицевое соединение.

- Зубошлифование. Используется в области машиностроения. С его помощью шлифуют зубчатые колеса, изготовленные из закаленной стали.

- Резьбошлифование. Рассчитано на обработку резьбовых элементов, осуществляется посредством абразивного оборудования. Его используют для получения поверхности винтов высокого качества.

- Глубинная. Ее используют для профильных работ. Обработку осуществляют с большими глубинами, а сами подачи, которые называют продольными, малы. Она применяется к канавкам в сверлах, гребенках; для различной топливной аппаратуры.

- Совмещенная. Представляет собой обработку сразу нескольких частей изделий на оборудовании.

В зависимости от выбранного варианта в итоге получают разные результаты, поэтому для обработки важно выбрать правильную установку и способ.

Шлифовальные станки

Такие станки можно увидеть повсеместно на заводах, ведь промышленность находится в постоянном развитии, а значит требуется современное и высокотехнологичное оборудование.

Шлифовальный станок – универсальная установка, которая предназначена для различных процессов, в том числе шлифовка, заточка, полировка металлоизделий и др. Главная задача заключается в качественном и эффективном обрабатывании металлоизделий на финишном этапе их изготовления.

Главная задача заключается в качественном и эффективном обрабатывании металлоизделий на финишном этапе их изготовления.

Шлифовальные установки позволяют провести:

- снятие с поверхности детали краску или аналогичное покрытие;

- разрезание заготовки;

- заточку режущих элементов;

- создание точной и ровной геометрической формы.

Полировка и шлифование делают поверхность гладкой и полностью очищенной. Такие станки применяются в работе не только с металлом, но и деревом, стеклом и другими материалами.

Если вам нужна шлифовка деталей – обращайтесь в Ленинградский завод металлоизделий.

Наши специалисты проведут все шлифовальные работы, в вы получите качественный результат по оптимальной стоимости. Мы всегда учитываем пожелания заказчика, выполняем все в соответствии с требованиями и стандартами. Мы предлагаем различные виды шлифовки, познакомиться с которыми можно на сайте. Если возникли вопросы – переходите в раздел «Контакты», где указаны телефоны для связи и адрес местоположения завода.

Плоская шлифовка деталей из листового металла — что это такое: методы и виды процессов обработки внутренних круглых отверстий в изделиях на станках, сухие шлифы

06Дек

Содержание статьи

- Описание операции, ее предназначение

- Суть и особенности процесса шлифования металла

- Виды технологий

- Обработка деталей перед шлифовкой металлических изделий

- Характеристика и маркировка абразивного инструмента

- Применяемое оборудование

- Абразивы и шлифование — что нужно знать

- Как не прогадать со скоростью

- Абразивные материалы

После большинства способов металлообработки (резание, литье, штамповка) необходима итоговая обработка. В статье мы поговорим о шлифовке деталей из металла — что это такое, методы и виды шлифования по плоской и рельефной металлической поверхности.

Описание операции, ее предназначение

Указанная технология — способ физического воздействия на сталь посредством абразивных материалов. Специальные диски или пасты имеют в составе абразивы с разной фракцией — от мельчайшей до крупной. С их помощью производится механическое снятие верхнего стального покрова, обеспечивается необходимая шероховатость.

Специальные диски или пасты имеют в составе абразивы с разной фракцией — от мельчайшей до крупной. С их помощью производится механическое снятие верхнего стального покрова, обеспечивается необходимая шероховатость.

Наиболее часто процесс используется после термообработки сплава, например, литья или ковки, закалки. Одна из задач — уменьшить размер на крайне малое значение, измеряемое в мкм. Иногда вслед за шлифовкой требуется полировка, чтобы добиться гладкости и блеска, но при изготовлении функциональных деталей, которые должны иметь определенную шероховатость, это финишная обработка.

Задачи шлифовальной работы:

- снятие поверхностного слоя, доведение до нужных параметров — особенно актуально при металлообработке маленьких деталей;

- удаление неровностей — выпуклостей, трещин, окалин, царапин, остатков шлаков;

- доведение до высокой эстетичности;

- минимизация силы трения — для подвижных механизмов, к примеру, шестерен, подшипников.

Суть и особенности процесса шлифования металла

Сперва определим, какой материал подвергается процедуре. Это сталь и другие сплавы, обладающие неровностями на поверхности. Важно отметить, что при наличии глубоких трещин операция нецелесообразна и не приведет к необходимому результату.

Это сталь и другие сплавы, обладающие неровностями на поверхности. Важно отметить, что при наличии глубоких трещин операция нецелесообразна и не приведет к необходимому результату.

Основа способа — воздействие абразивных веществ на металлическую поверхность. В ходе трения снимается мелкая стружка, которая выглядит как пыль.

Инструмент (круг) с добавлением абразива отличается пористой структурой, вся его верхняя, а иногда торцовая, части покрыты материалами с зернистой структурой, отличающимися твердостью. При высокоскоростном вращении они взаимодействуют со сталью, снимая небольшой слой. Его размер зависит от фракции, то есть от зернистости.

В ходе процедуры необходимо учитывать нюансы:

- Чем выше скорость резания, тем четче срез — это единое правило для всех станков. Целью которой является отделение части заготовки, даже если это тонкая поверхностная пленка.

- На рабочем месте все же появляется стружка, поэтому если нет функции стружкоотведения, необходимо периодически прерываться, чтобы очистить изделие.

- В процессе работы необходимо передвигать инструмент в разных направлениях, делать вращательные движения. Это позволит предотвратить появления однонаправленных и ярко выраженных царапин.

- В связи с высокой силой трения, в рабочей зоне поднимается температура. Использование специальных смесей способствует лучшему терморегулированию, в сравнении с сухой шлифовкой металла.

Обращаем также ваше внимание на то, что в зависимости от формы детали обработка подразделяется на простую и сложную. Теперь переходим к описанию разновидностей и способов.

Виды технологий

Основная классификация проходит по типу заготовки, которая проходит металлообработку. Дополнительно разделяют подвиды в зависимости от материала. Помимо этого, любую работу можно определить по степени классификации:

- ручная;

- полуавтоматическая — на специализированном оборудовании;

- автоматическая — с применением станков с ЧПУ.

Круглая наружная шлифовка металла

Методика применяется для обработки цилиндрических изделий, поскольку только она помогает создать максимальный контакт инструмента с криволинейной поверхностью. Для работы потребуется оснащение круглошлифовальным станком, который присутствует фактически на любом заводе для авиастроения или машиностроения.

Для работы потребуется оснащение круглошлифовальным станком, который присутствует фактически на любом заводе для авиастроения или машиностроения.

Он представляет из себя два и более вращающихся абразивных диска, обычно — разнонаправленных. Между ними фиксируется заготовка, которая также приводится в движение. Управление таким оборудованием заключается в степени прижима и количестве соприкосновений, а также в регулировке скоростного режима. Подача режущего инструмента может быть как продольная, так и поперечная. Этим обуславливается одна из основополагающих рекомендаций — производить шлифование в разных направлениях.

Посмотрим на схематическое изображение конструкции, на которой понятен принцип работы:

Есть особенности эксплуатации:

- Возможность обрабатывать даже крупногабаритные элементы — согласно ресурсам станка.

- Довольно точная установка параметров — величина срезаемого слоя и скорость вращения.

- большой ассортимент оборудования — от крупных и автоматизированных до небольших полуавтоматов.

Внутренняя шлифовка отверстий в металле

При сверлении любого проема круглой формы в стали необходимо производить финишную металлообработку. Особенно часто это требуется в автомобильной промышленности, а также при создании полых цилиндрических конструкций, например, подшипников. Этим устраняются недостатки первичной обработки, литья, резания, а также достигается необходимый размер.

Заготовка устанавливается в статичном положении, а инструмент имеет два вида подачи — продольную и поперечную, то есть абразивные вещества на валу могут вращаться внутри детали, а также подаваться вперед-назад. Иногда сам шлифованный металл цилиндрической формы может подвергаться вращению. В таком случае процесс происходит быстрее и эффективнее.

Особенность — высокий коэффициент трения. Для продолжительной работы необходима постоянная или периодическая подача охлаждающей и смазывающей жидкости.

Зубошлифование

Довольно сложный процесс. Основные трудности связаны со следующим:

- под каждую отдельную деталь в зависимости от глубины нарезки и шага между резцами требуется специальное оборудование;

- зубья любой детали часто подвергаются дополнительной закалке, поскольку велика сила, прикладываемая к ним, в связи с этим необходимы грубые абразивные вещества и достаточно высокая мощность;

- необходима высокая точность элемента, поэтому работа требуется тщательная, с учетом нюансов.

Особенность такого оборудования в малой области нанесения абразива. Оно сосредоточено на торцевой части и нескольких миллиметрах или сантиметрах боковых частей.

Есть также интересная технология зубохонингования, которая в несколько раз повышает эффективность процедуры. В качестве смазывающего вещества используют специальные абразивные пасты, в состав которых входит белый электрокорунд, хромотитан и нитрид бора.

На фотографии хорошо видно, как располагаются вращающиеся круги:

Бесцентровое шлифование металла на станках

Очень производительный метод, поэтому он активно используется на заводах с большим количеством продукции. Смысл и устройство похоже на первый, круглый, вид. Металл находится между двумя вращающимися валами, но сам он при этом не имеет строгую фиксацию (центра, отсюда и название). В результате не нужно тратить много времени на установку и закрепление детали. Оператор может двигать одну рабочую зону, меняя направление, угол движения. Как мы отмечали ранее, это необходимое условие для правильной работы оборудования.

Как мы отмечали ранее, это необходимое условие для правильной работы оборудования.

Принцип работы отлично объяснен профессионалом в данном видео:

Обработка листового металла шлифованием: шлифовка плоских поверхностей

Это один из наиболее простых методов, благодаря простой конфигурации изделий. Для начала работы следует закрепить заготовку на рабочей зоне. Есть три подвида металлообработки:

- Обдирная. Заключается в срезании достаточно большого верхнего слоя. Производится в случаях, когда нет возможности произвести точную фрезерную обработку. Особенно часто используется при работе с чугуном.

- Черновая. Характеризуется невысокой точностью, грубой шероховатостью.

- Чистовая (финишная). Это итоговая процедура, предназначенная для достижения гладкости, придания матового перелива.

Обработка деталей перед шлифовкой металлических изделий

Сперва производятся прочие операции по разрезанию стали, а также по преданию ей формы. Это может быть литье, штамповка, резание, фрезерование и пр. некоторые элементы проходят дополнительную термообработку для придания прочности — закалку, ковку, обжиг. Затем заготовку следует очистить от стружки, грубых окалин и наплавов, например, после сваривания. Если на поверхности остались масляные пятна или прочие загрязнения, их следует убрать. В обратном случае срез будет неровным, останутся бугры, а сам шлиф металла (отполированная плоскость) останется с повышенной шероховатостью.

Характеристика и маркировка абразивного инструмента

Используемый круг покрыт составом с добавлением абразива необходимой фракции. Он может различаться параметрами:

Он может различаться параметрами:

- диаметром;

- толщиной;

- используемым при изготовлении материалом;

- размером зерен;

- твердостью — для разных сплавов нужна разная плотность;

- кольцом для посадки — важно при выборе инструмента.

Маркировка зависит от выбора абразива (буква) и твердости (цифра), например:

- А — электрокорунд.

- ЭС — сферокорунд.

- КБ — карбид кремния.

- АСР и АСО, АРВ и АРК — синтетический алмаз.

Применяемое оборудование

Станки классифицируются по технологии — круглошлифовальные, внутришлифовальные и пр. Вторая классификация — по степени автоматизации. Устройства с ЧПУ позволяют достигнуть максимальной точности. Для небольших изделий применяют ручной инструмент, на вид напоминающий дрель с насадкой из абразивного диска.

Абразивы и шлифование — что нужно знать

Важные факты:

- Зерна на инструменте располагаются хаотично и имеют разные режущие кромки, это помогает достигнуть оптимальной шероховатости на выходе.

- Это также приводит к высокой выработке тепла — температура достигает до тысячи градусов в точке касания.

- Если не подавать смазывающую жидкость, термальное воздействие может привести к ухудшению физических свойств металла.

Как не прогадать со скоростью

Основной параметр, от которого зависит выбранный скоростной режим, — это материал. Посмотрим на таблицу:

Обрабатываемый материал | Линейная скорость кругов, м/с | |

шлифование | полирование | |

Золото, алюминий, свинец, олово и их сплавы | 10 — 20 | 18 — 25 |

Медь, латунь, серебро, бронза | 13 — 18 | 20 — 30 |

Нержавеющая сталь | 15 — 25 | 25 — 35 |

Абразивные материалы

Изначально применялись абразивные вещества естественного происхождения, однако, они доказали свою нестабильность в процессе металлообработки. Дешевле и практичнее стало использование синтетических аналогов с высокой устойчивостью физических и химических характеристик.

Дешевле и практичнее стало использование синтетических аналогов с высокой устойчивостью физических и химических характеристик.

В статье мы рассказали про шлифовальные работы по металлу, какие методы используются для обработки. В качестве завершения посмотрим видео:

Шлифование металла – что нужно знать о качественной шлифовке? +Видео

1 Абразивы и шлифование – что нужно знать?

Сам термин «шлифование», по мнению некоторых знатоков истории, пришел в русский язык из польского. По сути же данный вид обработки является ничем иным, как резанием, только срезается материал абразивными кругами. Последние представляют из себя пористые тела, структура которых состоит из огромной массы мелких минеральных образований – зерен. Между собой зерна соединены так называемой связкой. При взаимодействии с поверхностью металла абразивный круг острыми гранями отдельных зерен снимает тонкий слой и за счет равномерного воздействия оставляет после себя гладкую и ровную поверхность.

Следует учитывать особенности шлифования и закономерности. Первая особенность – высокая скорость снятия стружки. При стандартной обработке шлифкругами скорость вращения круга достигает почти 2000 метров за минуту, при скоростной – все 3000 метров. При токарной обработке скорость ниже раз в 30. Зерна взаимодействуют с поверхностью со скоростью 0,0001 секунды или даже 0,00005!

На поверхности шлифовального круга множество зерен, которые размещены беспорядочно и имеют разную форму режущей кромки. Именно поэтому при взаимодействии стружка получается такой измельченной. На работу шлифовального станка уходит в пять раз больше электроэнергии, чем при работе фрезеровочного агрегата и в 10 раз больше, чем при обработке детали на токарном станке.

Важно помнить, что из-за произвольной формы зерен, их большого количества и сильного размельчения стружки в месте взаимодействия поверхности и шлифовочного круга возникает много тепловой энергии. Деталь может существенно нагреваться, например, шлифование металла сопровождает нагревом до 1000 °С в местах контакта. При такой температуре свойства металла могут существенно измениться, например, сталь может стать более хрупкой. Поэтому важно предусмотреть возможности охлаждения металла и самого круга, а также правильно рассчитать припуск на шлифование.

Во время взаимодействия с деталью часть зерен и стружки измельчается и попадает между оставшимися зернами, а другая часть притупляется и для работы необходимо все больше и больше мощности станка. Когда усилие превосходит прочность абразивного материала или связки, которая удерживает материал в целостности, зерно частично или полностью выкрашивается.

2 Режимы шлифования – как не прогадать со скоростью?

На выбор режима влияют несколько факторов: шероховатость поверхности после обработки, заданная точность, характеристики шлифовального круга (количество зерен, связка, глубина врезания) и мощность главного привода шлифмашины.

При обработке периферией шлифкруга учитывают следующие показатели режима резания: скорость круга, глубина резания, скорость перемещения самой детали, возможности поперечной подачи. Скорость круга – параметр, который зависит только от возможностей станка и диаметра самого круга, измеряется в метрах в секунду. При обработке скорость круга остается стабильной. Как правило, на станок устанавливают круг максимально возможного диаметра, допустимого для агрегата, а также задают наибольшее число оборотов шпинделя.

Малая прочность и жесткость станка или отдельных деталей приводит к ограничениям скорости, поскольку при высоких скоростях возникают сильные вибрации, вместе с этим уменьшается точность, увеличивается износ расходных материалов, падает производительность.

Черновую обработку выгодно выполнять на максимальной глубине резания, допускаемых параметрами зерна круга, детали и агрегата. При этом важно сохранить глубину резания не больше пяти сотых поперечного размера зерна. То есть с кругом зернистостью 100 она должна быть менее 0, 05 мм. Если превысить рекомендуемую глубину резания для такого круга, то его поры быстро заполнятся отходами и круг придет в негодность.

То есть с кругом зернистостью 100 она должна быть менее 0, 05 мм. Если превысить рекомендуемую глубину резания для такого круга, то его поры быстро заполнятся отходами и круг придет в негодность.

При работе с нежесткими деталями и материалами, а также при появлении прижогов следует уменьшать глубину шлифования. Если же речь идет об отделочной обработке (так называемое «тонкое шлифование»), выбираются небольшие значения глубины – в этом случае существенно повышается точность и класс обработки. Чем тверже и прочнее материалы, тем меньше задают глубину при их обработке, поскольку с увеличением этого параметра увеличивается и затрачиваемая мощность.

При продольной подаче для установления оптимального режима шлифования отталкиваются от долей ширины круга. Черновая обработка предполагает за один оборот детали контакт с 0,4–0,85 ширины круга. Больше, чем 0,9 при продольной подаче не используют, поскольку на поверхности в таком случае остается спиральная полоса непрошлифованного материала.

3 Методы шлифования – шлифование металла в подробностях

Методы шлифования во многом зависят от степени сложности поверхностей. К простым поверхностям относят внутреннюю и наружную плоскость цилиндрической формы, сложные поверхности могут иметь винтовую и эвольвентную форму. Для обработки этих форм чаще всего применяются такие виды шлифования, как плоское, круглое внутреннее и круглое наружное. Если углубится в детали, то круглое наружное шлифование имеет подвиды:

- Шлифование с продольной подачей – заключается в комбинации вращения абразива, вращения обрабатываемой поверхности (детали) вокруг своей оси, а также возвратно-поступательного прямолинейного движения детали (либо абразива) вдоль оси обрабатываемой детали. В конце каждого двойного хода детали происходит подача на глубину шлифования.

- Шлифование врезанием отличается от предыдущего варианта тем, что в работе применяется шлифкруг, высота которого равна длине шлифования или даже больше ее, так что необходимость в подаче на глубину отпадает.

Поперечная же подача выполняется постоянно, до завершения обработки шлифованием.

Поперечная же подача выполняется постоянно, до завершения обработки шлифованием. - При бесцентровом шлифовании деталь закрепляется на опорном стержне между рабочим и подающим кругами. Для обработки осуществляется вращение кругов, а также круговая и продольная подача самой детали. Подающий круг задает детали вращение и продольную подачу. Шлифование валов – вот известный пример бесцентровой обработки.

- Круглое внутреннее шлифование также имеет несколько разновидностей: шлифование с продольной подачей, бесцентровое шлифование врезанием, бесцентровое с продольной подачей, и шлифование врезанием. Внутренняя круглая обработка с подачей продольно ничем не отличается от круглой наружной, как и шлифование врезанием. Бесцентровая внутренняя обработка также осуществляется за счет опорных роликов.

- Плоское шлифование – вид обработки, осуществляемый как периферией шлифкруга, так и его торцом. Для плоской обработки необходима комбинация следующих движений: движения резания, подача детали, поперечная подача детали на глубину шлифования и прямолинейное движение детали.

Плоскошлифовальные станки оснащены столами, которые способны совершать вращательное или возвратно-поступательное движения, соответственно подача детали приобретает прямолинейный или вращательный характер.

Плоскошлифовальные станки оснащены столами, которые способны совершать вращательное или возвратно-поступательное движения, соответственно подача детали приобретает прямолинейный или вращательный характер.

Шлифование металлических поверхностей — На производстве и в домашних условиях

Вопросы, рассмотренные в материале:

- Что такое шлифование металлических поверхностей

- Каковы основные виды шлифования металлических поверхностей

- Как подготовить металл к шлифованию

- Где можно заказать шлифование металлических поверхностей

На сегодняшний день имеется бесчисленное множество способов обработки металла, характеризующихся применением различных типов оборудования. Одним из самых распространенных методов финишной обработки является шлифование. Сама операция представляет собой процесс снятия части поверхностного слоя для достижения оптимальной степени шероховатости и придания детали точного размера. О том, как происходит шлифование металлических поверхностей, мы и поговорим в этой статье.

О том, как происходит шлифование металлических поверхностей, мы и поговорим в этой статье.

Что такое шлифование металлических поверхностей

В процессе создания требуемой детали материал подвергается различным воздействиям, которые для изделия не проходят бесследно – неизбежно образуются различные дефекты, такие как царапины, остатки шлака и следы температурной обработки. Поэтому, чтобы получить в итоге идеально гладкую и красивую металлическую поверхность, деталь подвергается процессу шлифования.

Плоскую шлифовку металла не производят на поверхностях, имеющих такие дефекты, как глубокие царапины или риски – в данном случае таким образом их не убрать.

Сам процесс шлифования представляет собой резку поверхности изделия при помощи абразивного инструмента, чаще всего – шлифовального круга, состоящего из множества абразивных зерен. При вращении круга грани режущих зерен снимают мелкую стружку с поверхности обрабатываемой детали.

Сам процесс шлифовки имеет некоторые особенности, о которых необходимо помнить при его осуществлении:

- Скорость резки должна быть высокой.

- Происходит измельчение с металлической стружкой особого вида.

- Форма режущих зерен круга должна быть разнонаправленной.

- В месте контакта с поверхностью высокая температура.

Металлические поверхности, подвергаемые шлифовке, имеют классификацию по степени сложности в обработке. Таким образом, простыми считаются внутренняя и наружная область цилиндра и плоские поверхности. Винтовая или же эвольвентная – относятся к сложным поверхностям.

Основные виды шлифования металлических поверхностей

Для процесса шлифовки применяются самые разнообразные технологии, и в этой статье мы рассмотрим наиболее распространенные из них. Поговорим:

- о круглом шлифовании металла;

- об изменении шероховатости внутренних поверхностей;

- о зубошлифовании;

- о сути бесцентровой технологии;

- о шлифовании плоских поверхностей.

Также технологии классифицируют в зависимости от типа материала, который используется при шлифовании металлической поверхности. На сегодняшний день процесс значительно упростился за счет применения специальных станков, к примеру, с ЧПУ. Их использование значительно снижает трудовые затраты и максимально повышает качество конечного продукта.

На сегодняшний день процесс значительно упростился за счет применения специальных станков, к примеру, с ЧПУ. Их использование значительно снижает трудовые затраты и максимально повышает качество конечного продукта.

- Круглое наружное шлифование.

Для использования данной технологии необходимо наличие специального оборудования. Выделяют следующие особенности этого вида шлифовки:

- Обработка детали производится вращающимся на большой скорости абразивным кругом.

- Для максимального повышения эффективности процесса шлифования одновременно с кругом вращается в обратном направлении сама заготовка.

- Чтобы изменить глубину врезания инструмента и обеспечить возможность обработки детали по всей длине, подача может осуществляться как продольная, так и поперечная.

В связи с тем, что на момент вращения обрабатывается вся поверхность металлической заготовки, что обеспечивает необходимую равномерность, этот метод нередко применяется для обработки деталей цилиндрической формы.

- Внутреннее шлифование.

Если необходимо обработать цилиндрическую заготовку изнутри, то применяется именно эта технология. От предыдущего метода она отличается тем, что абразивный круг шлифует деталь с внутренней стороны цилиндра.

Особенностями этой технологии является:

- получение инструментом и заготовкой поперечной и продольной подачи;

- то, что в основном вращается абразивный круг.

Для максимальной эффективности обработки в зону шлифования подается охлаждающая жидкость.

- Зубошлифование.

Этот метод используется для шлифования зубчатых колес, которые являются составными частями самых разных механизмов. В связи со сложной формой обрабатываемой поверхности в этом случае необходимо специальное шлифовальное оборудование.

При использовании данного способа шлифования:

- обрабатывается профиль зубчатого венца;

- круг меняют под размер эвольвенты зуба;

- необходимы специальные станки.

Так как в подавляющем большинстве случаев зубцы подвергаются закалке, процесс шлифовки значительно усложняется.

- Бесцентровое шлифование.

При таком шлифовании заготовка не закрепляется в центрах. Особенность этой технологии заключается в том, что деталь обрабатывается посредством двух вращающихся шлифовальных кругов, между которыми она и помещается. Для того чтобы заготовка из-за смещения не провалилась или ее не заклинило, в центре находится нож из нержавеющей стали.

Такое оборудование, за счет применения сразу двух абразивных кругов, намного ускоряет процесс шлифовки. В продаже вы найдете огромное количество станков, в основе работы которых лежит принцип бесцентрового шлифования.

- Шлифование плоских поверхностей.

Такой обработке чаще всего подвергаются плоские корпусные детали, сделанные из различных металлов. Особенности такой шлифовки:

- Деталь кладут на специальный стол, за счет него и обеспечивается надежное магнитное или механическое крепление.

- Абразивный круг осуществляет основное вращение, а деталь или инструмент – возвратно-поступательное.

Подобрав круг с подходящим профилем, можно обработать детали наиболее сложных форм. Чтобы избежать перегрева и коробления при шлифовании металлических поверхностей в место контакта заготовки и инструмента следует подавать охлаждающую жидкость.

Обработка металлических поверхностей перед шлифованием

Шлифование является последним этапом обработки детали. До этого должны быть осуществлены следующие действия:

- Черновое точение металла. В это время заготовка приобретает необходимую форму и размер с учетом припуска.

- Чистовое точение. Оно требуется для того, чтобы придать детали нужный размер.

- Фрезерование. Этот технологический процесс необходим для механического снятия металла. Обычно обрабатываются шестерни и корпусные детали.

- Термообработка. За счет закалки увеличивается твердость поверхности и прочность детали, а посредством отпуска и отжига снижают хрупкость структуры металла. Иногда требуется и термохимическая обработка, то есть в поверхностный слой вносятся определенные химические вещества.

Разрабатывая режимы обработки, необходимо учитывать припуски на проведение всех операций технологического процесса.

Маркировка и характеристика абразивного инструмента

Для качественного шлифования металлических поверхностей применяют абразивный инструмент, представленный сочетанием большого количества зерен, связанных специальной смазкой.

Круг характеризуется такими параметрами, как:

- Форма. Можно изменять в зависимости от того, какую поверхность нужно обработать.

- Размер. Он зависит от габаритов поверхности, предназначенной для обработки.

- Тип материала. Круг может быть изготовлен из крошки самой разной твердости. Наиболее устойчив к истиранию тот, что сделан из алмазной крошки.

- Размер зерна. Для финишной шлифовки берут круг с самым мелким зерном. Но имейте в виду, что чем меньше зернистость инструмента, тем больше времени нужно на обработку заготовки.

- Твердость поверхности. Является одним из основных параметров. Обычно указан на маркировке.

- Размер посадочного отверстия. Его имеют в виду, когда подбирают круг в соответствии с параметрами станка.

Абразивные материалы изготавливают в соответствии с ГОСТом и техническими условиями.

Тип материала, используемого при изготовлении абразивного круга, указывается в маркировке. К примеру, электрокорунд – это искусственный корунд на основе оксида алюминия. В продаже есть такие разновидности круга:

- 14А, 15А, 16А – нормальный.

- 22А, 23А и 24А – белый.

- 32А и 33А – хромистый.

- ЭС – сферокорунд.

Может быть применен и карбид кремния двух марок: черного и зеленого. Карбид бора маркируют как КБ. В настоящее время наиболее популярны круги из синтетического алмаза, которые имеют маркировку АСР и АСО, АРВ и АРК.

Абразивные материалы могут быть изготовлены из натурального или искусственного материала. Натуральные менее востребованы из-за своих нестабильных физико-механических свойств. Искусственные могут использоваться долгое время.

Шлифование и полировка металлических поверхностей в домашних условиях

Напильник оставляет на металле заметные грубые следы от зубьев насечки. Чистой и гладкой металлическая поверхность становится после ее шлифования и полировки.

Дома вы можете отшлифовать металл с помощью наждачной шкурки, предварительно обработав поверхность напильником. Для большего удобства советуем обернуть шкурку вокруг деревянного бруска либо широкого напильника, при этом концы шкурки следует удерживать большими и указательными пальцами обеих рук. Если нужно отшлифовать выпуклую цилиндрическую поверхность, оберните шкурку вокруг нее.

Вначале поверхность заготовки обрабатывают в разных направлениях крупнозернистой шкуркой, потом следует взять более мелкую наждачку. Финишную шлифовку делают уже в одном – продольном – направлении и самой мелкозернистой наждачной бумагой. Имейте в виду, что деталь должна быть прочно закреплена.

Если же необходимо добиться зеркального блеска, то после шлифования отполируйте деталь. Поверхности, которые вы уже тщательно обработали личным или бархатистым напильником, можно полировать и без предварительной шлифовки. Натрите напильник мелом. Обработайте сначала поверхность поперек имеющихся на ней штрихов. После того, как штрихи вдоль и поперек станут одинаковыми, поменяйте направление на 90°. Так повторите несколько раз. Затем такую обработанную поверхность, так же как и шлифовальную, отполируйте посредством специальных полировочных паст.

Наиболее распространенная марка полировочных паст – ГОИ. В их составе: мелкие абразивные порошки (окись хрома, окись железа и др.), мягкие пластические вещества, состоящие из воска, стеарина, керосина и других материалов.

Рекомендовано к прочтению

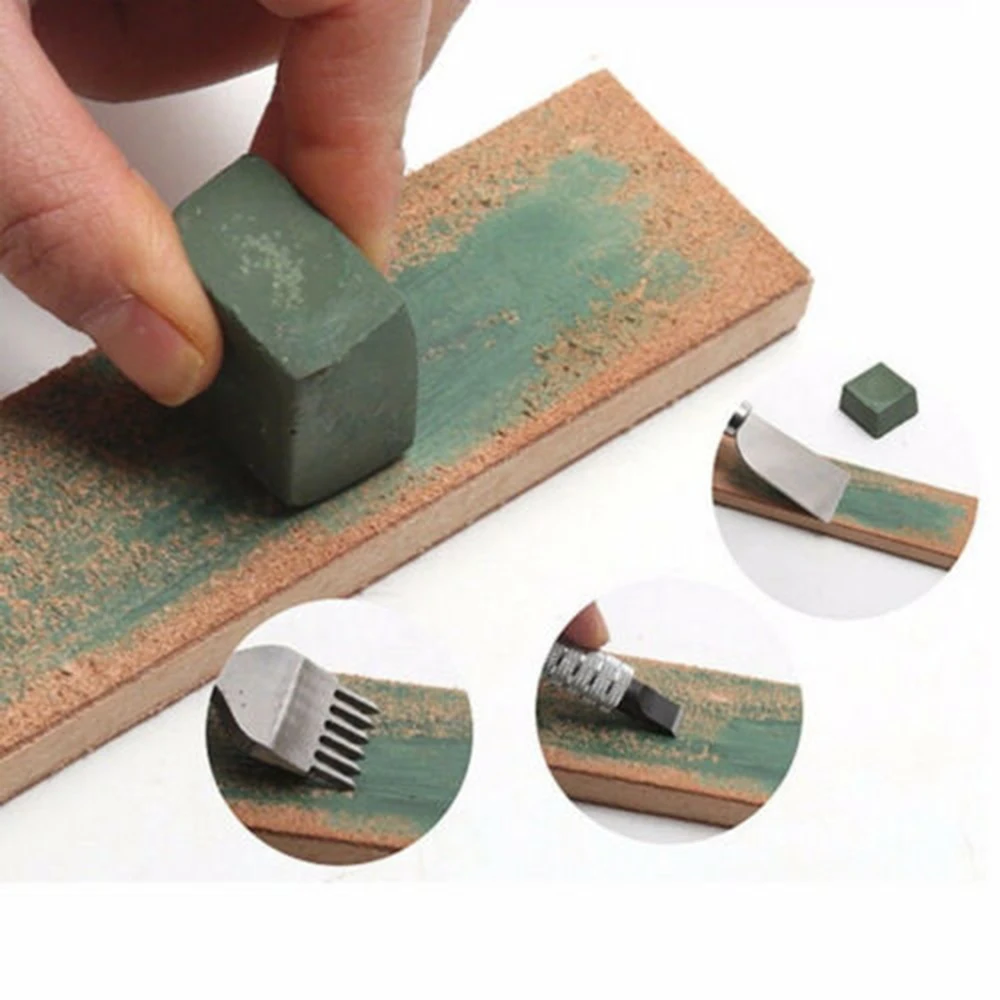

Пасты ГОИ бывают грубыми (практически черного цвета), средними (темно-зеленые) и тонкими (светло-зеленые). Сначала поверхность изделия подвергается полировке грубой пастой. Она делает ее матовой. Затем полируют пастой средней жесткости, а тонкой доводят до зеркального блеска.

Для полировки поверхности заготовки используют войлочный тампон, суконную или полотняную тряпочку.

Кстати, пасту для полировки можно приготовить и самостоятельно. Так, для полирования стальных изделий используют следующий состав (в весовых частях):

- окись хрома – 80;

- стеарин – 32;

- пчелиный воск – 6;

- техническое сало – 5;

- окись свинца – 3.

Если вы хотите отполировать латунные или никелированные поверхности либо навести на них глянец, возьмите для пасты (в весовых частях):

- окись хрома – 14;

- стеарина – 5;

- технического сала – 1;

После полировки протрите деталь сначала смоченной в керосине ветошью, а затем насухо чистой тряпкой.

Где можно заказать шлифование металлических поверхностей

Если же вам необходима идеальная шлифовка большого количества металлических изделий, обратитесь к профессионалам. На современном рынке обработки металлов свои услуги вам предложат немало предприятий. Но не спешите делать выбор, для начала хорошо изучите деятельность приглянувшейся фирмы, почитайте отзывы о ее работе. Выбирать стоит проверенных специалистов, так как шлифовка металла – это процесс, требующий немалого опыта и знаний.

Почему следует обращаться к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Преимуществом обращения к нашим специалистам является соблюдение ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Полировка и шлифовка металла и металических изделий

Полировка и шлифовка металлических изделий — финальный процесс производства деталей, при котором удаляется небольшой слой поверхности для получения чистоты поверхности. Обработка включает физическое, химическое либо электрическое воздействие, выбор которого осуществляется с учетом свойств материала, инструментария и характеристик окружающей среды. Для достижения нужного качества поверхности абразивы и способы воздействия меняются. Требования к качеству определяются ГОСТ 9.301-86. Готовая поверхность не должна содержать ржавчины и окалины, пор и раковин, трещин и заусенцев.

До того как осуществляется полировка металла от царапин, на предприятии проводят контроль поверхности, чтобы по необходимости выполнить подготовку в виде:

- обработки сжатым воздухом с абразивом для снятия окалины и ржавчины;

- обработки металлической щеткой от травильного шлама и окислов;

- обезжиривания в органических растворителях, щелочах, электролите для удаления смазки, минеральных масел и других загрязнений.

Кратчайший путь вашего заказа

Получение запроса на электронную почту

Согласование расчета и технических параметров

Закупка и доставка материалов

Производство заказа

Для быстрого расчета стоимости и сроков вашего заказа, отправьте нам чертежи в формате *.dxf или *.dwg, а также укажите требуемый материал, количество изделий и телефон для связи.

Где востребована шлифовка металла

Операции шлифовки и полировки входят в комплекс изготовления изделий. На производстве «Премьер Лазер» эти операции осуществляются с помощью ручного инструмента. По необходимости используется водное охлаждение обрабатываемой поверхности. Полировка металла до зеркального блеска востребована в изготовлении:

- сантехнических устройств;

- дверных ручек;

- деталей велосипедов;

- судовой арматуры;

- перил и карнизов;

- металлической мебели;

- глушителей для транспортных средств и др.

Во время шлифовки металлов специалисты учитывают требования к скорости обработки, направленности геометрии зерен шлифовального круга, а также способность материалов нагреваться при механическом воздействии. Поверхности, к которым применяется шлифовка металла в Москве, могут быть простыми и сложными. Первыми считают цилиндрические внутренние и наружные поверхности, вторыми — винтовые и эвольвентные.

Как выполняется полировка металла до зеркального блеска

Полировка металла входит в комплекс услуг при изготовлении изделий, если того требует ТЗ. Цена услуг на комплексное изготовление изделий в компании «Премьер Лазер» будет более чем приемлемой. Специалисты компании готовы выполнить различные виды металлообработки, начиная от раскроя и реза до сварки, сборки, сверления и полировки. Шлифование до блеска достигается 2 типами инструментов — абразивными лентами и полировальными кругами. Ленты осуществляют мягкую шлифовку и применяются для габаритных изделий со сложной геометрией. Круги используют вместе со специальными пастами и щетками. Обработка бывает грубой и тонкой. Для грубой используется твердая поверхность кругов, для тонкой — мягкая. Правильным чередованием инструментов и регулировкой процесса обработки можно достичь высокой скорости выполнения задачи и безупречного качества. Зеркальный блеск получается при снижении частоты вращения круга и использовании соответствующих тканей.

Шлифовка металла: особенности процесса, способы, инструменты

Существуют различные виды обработки металлических деталей и заготовок. На последних этапах требуется довести поверхность до идеального состояния. Это финишный этап, при котором происходит шлифовка металла. Чтобы не испортить металлическую поверхность, необходимо знать особенности этого процесса.

Шлифовка металла

Суть и особенности процесса

Шлифование металла — обработка металла и сплавов с помощью абразивных материалов, позволяющая исправить неровности металлической поверхности, сгладить шероховатости. Для этого используют специальное промышленное и ручное оборудование.

Особенности процесса:

- Во время шлифования с помощью специального оборудования поверхность металла доводится до определённой степени шероховатости.

- Это финишный этап, который не используется для исправления серьёзных недочётов и снятия большого слоя материала.

- Для быстрейшего и более эффективного шлифования металл изначально разогревается.

Во время проведения финишного этапа работ учитывается множество особенностей.

Обработка деталей перед шлифовкой

Полирование металлической поверхности можно начинать только после проведения подготовки. В первую очередь деталь очищается от ржавчины, окалин, капель, оставшихся после сварки. Для этого можно использовать металлические щетки. После этого исправляются грубые сколы, вмятины и бугры. После грубой обработки металла проходит процесс фрезеровки. С заготовки механическим способом снимается слой металла.

Когда обработка на промышленном оборудовании закончена, требуется провести закалку металла. Благодаря отжигу повышается прочность детали. Часто проводится обогащение металла различными химическими веществами, которые улучшают его характеристики.

Перед шлифовкой требуется проверить деталь на наличие визуальных изъянов, осмотреть её на наличие неровностей.

Основные виды шлифовки

Существует несколько способов шлифовки металла. Они подразумевают под собой использование разных абразивных материалов и оборудования. Для автоматизации всех процессов и уменьшения ручного труда используются шлифовальные станки с ЧПУ.

Шлифование плоских поверхностей

Плоская шлифовка применяется для больших корпусных деталей, которые часто попадают на финишную обработку. При шлифовке поверхности стоит учитывать некоторые особенности:

- Чтобы зафиксировать плоскую заготовку на рабочем столе, используются механические или магнитные фиксаторы.

- Главное усилие вращение передаётся на абразивный круг. Возвратно-поступательное усилие действует на саму заготовку.

Чтобы не испортить деталь, требуется использовать водную систему охлаждения, которая будет подавать жидкость на заготовку. Таким образом, можно работать на больших оборотах без риска испортить рабочую поверхность.

Внутреннее шлифование

Часто возникают ситуации, когда необходимо провести внутреннее цилиндрическое шлифование. Во время этого процесса абразивный круг находится внутри обрабатываемой детали. Чтобы повысить эффективность проводимых работ, необходимо использовать охлаждающую жидкость.

Если сравнивать с наружной обработкой, внутренняя требует применения более мягких абразивных кругов. Чаще всего используются круги небольшого диаметра. Они быстро приходят в негодное состояние и требуют замены.Внутреннее шлифование

Зубошлифование

В различном оборудовании используются зубчатые колеса. Они являются связывающими элементами, и если одно из колес выйдет из строя, то остановится весь механизм. Однако это сложные детали, которые требуется обрабатывать с помощью специального оборудования. До шлифовки производитель может провести дополнительную закалку зубьев колеса, что значительно осложнит процесс шлифовки.

Круглое наружное шлифование

При наружном шлифовании используется абразивный круг, вращающийся вокруг своей оси. Заготовка может поступать продольно или поперечно. Это изменяет глубину врезания рабочей части оборудования. Происходит обработка по всей длине детали.

Бесцентровое шлифование

Такой вид шлифования подразумевает под собой расположение заготовки между двумя абразивными кругами. Чтобы деталь не заклинивала и оставалась на месте, в центральной части станка устанавливается нож из нержавеющей стали. Благодаря использованию двух абразивных кругов обработка металла происходит гораздо быстрее.

Абразивные материалы и оборудование

Для проведения шлифовки понадобятся станки, ручные инструменты и абразивные материалы. При выборе абразивов для шлифовки важно учитывать зернистость материала. Большая фракция используется для исправления серьёзных дефектов. Мелкая фракция позволяет провести финишную обработку поверхности. Чтобы довести деталь до конечного состояния, можно использовать пасты, в которые входит мелкая фракция. Подобные составы используются для ручной заточки ножей (паста ГОИ).

Также важным параметром абразивного материала является твердость. Выбирать его нужно, исходя из того, какие детали будут обрабатываться на оборудовании. Самыми популярными материалами по твердости и качеству обработки являются — алмаз, кварц, гранат, корунд, пемза, наждачная бумага.

На промышленное оборудование устанавливаются абразивные диски или наждачные ленты, с помощью которых и происходит обработка деталей. Со временем они выходят из строя и требуют замены.

Абразивный диск

Характеристики и маркировка абразивного инструмента

Для шлифовки металлических заготовок применяются абразивные инструменты. Они представляют собой зернистый порошок, который связан с помощью клеящей массы. Шлифовальные круги могут отличаться по следующим характеристикам:

- Форма и размер. Форма абразивного инструмента выбирается в зависимости от того, насколько сложную заготовку нужно обработать. Размер же выбирается в зависимости от размера детали. Чем она больше, тем больше требуется выбрать абразивный инструмент, чтобы более эффективно провести работу.

- Зернистость. Фракция абразивного материала будет зависеть от требуемой обработки поверхности. Если нужно снять старый слой металла, используются диски с большими зернами. Если необходимо довести поверхность детали до готового состояния, используется мелкая фракция.

- Твердость зёрен. При покупке круга или брусков этот параметр указывается на упаковке.

- Размер посадочного отверстия. Оно должно соответствовать диаметру рабочей части станка.

- Тип материала, который используется при изготовлении абразивных инструментов. Лучшим из них является алмазная крошка, с помощью которой можно обрабатывать детали из любых материалов.

Чтобы правильно выбрать абразивный круг, требуется знать маркировку. С её помощью обозначается используемый при изготовлении материал:

- сферокорунд ЭС;

- белый 22А, 23А и 24А;

- нормальные 14А и 15А, 16А;

- хромистые 32А и 33А.

Сейчас на мировом рынке стал популярен синтетический алмаз, который может маркироваться — APK, ACP, APB.

Абразивные инструменты изготавливают согласно техническим ГОСТам и установленным стандартам. Токарные станки, фрезерное и шлифовальное оборудование считаются одни целым при металлообработке.

Шлифовка металла считается заключительным вариантом при обработке деталей или плоских поверхностей. Чтобы получить готовую заготовку после финишной обработки, главное — правильно выбирать абразивные инструменты.

Шлифовка поверхности металлических изделий перед нанесением защитных покрытий

Шлифовка — обработка изделий абразивами — следует за грубой шлифовкой и предшествует полировке. В процессе шлифовки для сглаживания поверхности удаляется значительное количество металла. Полировка, следующая за шлифовкой, в большей степени сглаживает поверхность и улучшает ее вид, хотя и снимает немного металла.

Шлифовка сводится к снятию тонкой стружки металла острыми режущими гранями мелких зерен абразивных материалов. Полировка выравнивает поверхность в результате раздавливания отдельных выступающих частиц материала и заполнения ими углублений.

Как шлифовка, так и полировка осуществляются при помощи кругов, на рабочую поверхность которых наносят различного размера абразивы. Круги чаще изготовляют из хлопчатобумажной ткани — муслина, парусины, а также из войлока и кожи. Круги из хлопчатобумажной ткани применяют наиболее часто вследствие их универсальности и относительно небольшой стоимости. Круги для шлифовки плоских изделий изготовляют из дерева; на рабочую поверхность их прикрепляют кожу. Для более тонкой шлифовки используют хлопчатобумажную ткань, которую вырезают в форме дисков. Набирают таких дисков до 200—300, надевают на вал мотора и при помощи металлических дисков прессуют до необходимой толщины. Жесткие круги используют для грубой шлифовки, более эластичные (тонкая шлифовка) — для обработки рельефной поверхности, когда быстрота удаления металла не существенна.

Для скрепления зерен абразива на шлифовальных кругах в качестве связующего материала используют высококачественный клей, свободный от бактерий, уменьшающих его прочность. Обычно отдают предпочтение размельченному, а не пластинчатому клею. Во избежание попадания бактерий из воздуха готовят его в количестве, необходимом на один день. Размоченный клей расплавляют в клееварке (из меди или алюминия) при температуре 60—66° С. Нагрев до более высокой температуры или более длительное нагревание даже при низких температурах снижает его связующие свойства.

Для абразивов различного размера необходимо соблюдать определенное соотношение между количеством клея (сухого) и воды (табл. 1).

| Размер зерен абразива, мм | Количество, % (по массе) | |

| сухого клея | воды | |

| 762 | 50 | 50 |

| 864 | 45 | 55 |

| 1058 | 40 | 60 |

| 1524 | 35 | 65 |

| 2032 | 33 | 67 |

| 2540 | 30 | 70 |

| 3810 | 25 | 75 |

| 5280 | 20 | 80 |

Новые круги должны быть проклеены как с лицевой, так и с боковой стороны, после чего на них наносятся абразивы. Накатка осуществляется в желобе с абразивом круглой палкой или куском трубы, которые вставляют в осевое отверстие круга. На крупных предприятиях абразивов механизирован и проводится в специальных машинах. После нанесения 1-го и 2-го слоев абразивов круг подсушивают в течение 1— 2 ч. После нанесения последнего слоя круги следует сушить в помещении с хорошей вентиляцией при температуре 25—27°С и относительной влажности 50%. Время сушки составляет около 24 ч для каждого слоя накатки. Перед восстановлением отработанного круга слой абразива удаляют с помощью абразивного бруска.

Различают природные и искусственные абразивы. К природным абразивам следует отнести наждак и корунд, к искусственным — окись алюминия и карборунд. Искусственные абразивы более тверды и однородны, чем природные, вследствие чего их, особенно окись алюминия, широко используют для шлифования. Окись алюминия — твердый материал, зерна имеют острые грани и обладают быстрорежущими свойствами. Она рекомендуется при обработке твердых металлов, таких как углеродистые, легированные и быстрорежущие стали, деформируемое железо и бронзы.

Для предохранения от выкрашивания и задирки шлифуемых изделий, а также для уменьшения тепла, выделяемого при трении, круги смазывают при помощи стержня из смеси животных жиров. При автоматической шлифовке прибегают к жидким смазкам, которыми обрызгивают шлифовальные круги.

Наряду с шлифовальными кругами в последнее время используют абразивные ленты из различных материалов, на которые наносят те же самые абразивы. Абразивные ленты надеты на два колеса или ролика. Область их применения значительно расширяется, благодаря усовершенствованию контактных колес с широким диапазоном упругости.

Крацовка — процесс обработки поверхности вращающимися щетками из тонкой проволоки. Для удаления ржавчины, окалины, краски и других загрязнений используют стальную проволоку диаметром 0,25 мм.

Чистовая обработка поверхности для сообщения ей матового оттенка осуществляется с помощью щеток из тонкой проволоки (латунной или нейзильберовой). Такие щетки применяют, в частности, для обработки изделий с тонким гальваническим покрытием, так как они сводят к минимуму опасность повреждения поверхности изделий. Процесс осуществляется при вращении щеток, смачиваемых взмученной в воде пемзой, со скоростью порядка 450 об/мин. В ювелирной промышленности используют щетки из щетины.

Принципы прецизионного плоского шлифования

Как в процессе плоского шлифования достигается параллельность и прямоугольность?

В основном прецизионное плоское шлифование используется для достижения двух целей: для изготовления металлических кубов квадратной и параллельной формы. Услуги по шлифованию поверхностей, которые используются во многих областях, но обычно в приспособлениях, пресс-формах и штампах, на первый взгляд кажутся простыми.

Но посмотрите глубже, и вы обнаружите, что в совершенствовании шлифования поверхностей можно больше, чем кажется на первый взгляд.

Приложения для прецизионного плоского шлифования

Для шестиугольных прямоугольных или квадратных металлических деталей прецизионное шлифование поверхности позволяет сделать каждую сторону квадратной и параллельной самой себе или контрольной поверхности. Эти квадратные или прямоугольные блоки обычно удерживаются на шлифовальном столе магнитами, так что одна плоская поверхность соприкасается с другой плоской поверхностью.

Исходя из этого важного фундамента, плоское шлифование может иметь неоценимое значение для таких приложений, как производство штампов.Точность позиционирования, необходимая для штампов, используемых при экструзии и литье под давлением, означает, что штампы должны быть перпендикулярны внешней стороне центра, и именно здесь обеспечивается прецизионное плоское шлифование.

Вы просто не можете фрезеровать металлический блок так прямо и точно, как вы можете отшлифовать его поверхность — не говоря уже о том, что фрезерованная поверхность никогда не будет соответствовать шлифованной поверхности для получения гладкого, низкого значения Ra.

Услуги плоского шлифования также можно использовать для стержней, но не для того, чтобы сделать внешний диаметр стержня круглым; для этой задачи используется шлифование наружного диаметра (также известное как круглое шлифование).Однако при плоском шлифовании два конца стержня могут быть идеально перпендикулярны внешнему диаметру.

Здесь V-образные блоки используются для позиционирования стержней для шлифования. Круглый стержень помещается в V-образную полость, и зажим удерживает стержень вертикально на месте. Оттуда можно использовать прецизионное шлифование поверхности, чтобы отшлифовать верхнюю часть стержня до размера, который идеально соответствует внешнему диаметру.

Плоскошлифовальные станки различных размеров

Концепция плоского шлифования одинакова, независимо от размера шлифуемой детали.Однако, как и в случае со многими другими станками, размер плоскошлифовального станка может варьироваться от маленького до очень, очень большого.

В Metal Cutting Corporation наш опыт находится на малом конце спектра, поскольку мы предлагаем прецизионные плоскошлифовальные станки, оптимизированные с учетом самых жестких допусков и на самых маленьких станинах, подходящих для очень мелких деталей, которые мы производим.

По мере увеличения размеров плоскошлифовальных станков возникают компромиссы в отношении допусков. Однако там, где у вас очень большая деталь, лучше всего подходят возможности плоскошлифовальных станков из широкого диапазона.

Самая большая часть — это шлифовальный станок Blanchard, более старая технология, которая считается шлифованием поверхности, хотя ее вращающийся диск дает совсем другой рисунок поверхности.

Пошаговое удаление материала

Несмотря на то, что существуют ручные инструменты для плоского шлифования, важной особенностью услуг плоского шлифования является точное, повторяющееся удаление небольших частей материала машиной. Чем меньше вы снимаете, тем лучше качество поверхности и точность размеров.

Не рекомендуется удалять материал большой толщины за один проход, так как это приведет к плохой отделке поверхности. Кроме того, приложение такого напряжения как к металлу, так и к станку может привести к плохой точности позиционирования и возможному разрушению заготовки.

Скорее, гораздо лучше делать много-много повторяющихся проходов, каждый из которых удаляет немного больше материала.

Это делает наблюдение за автоматическими плоскошлифовальными станками как наблюдение за идеально организованным, быстро повторяющимся движением из стороны в сторону, где каждый интервал незаметно перемещается чуть ниже в металлическую деталь, удаляя при этом удивительно небольшое количество материала с каждым проходом.Машины выполняют свою задачу без вибрации и шума, которые сопровождают удаление металла токарной обработкой.

Есть исключение из этого пошагового удаления материала в виде ползучего шлифования — метода точного плоского шлифования, изначально разработанного для удаления большого количества материала за один проход.

Однако быстро было обнаружено, что быстрое возвратно-поступательное движение, обычно используемое при плоском шлифовании, не подходит; поэтому станки для глубинного шлифования были спроектированы с очень низкой скоростью подачи.

Интересно, что в компании Metal Cutting все еще есть некоторые из старых автоматических шлифовальных станков с подающей подачей, которые сейчас сняты с производства. Таким образом, мы можем использовать методы ползучести в меньшем масштабе для улучшения качества поверхности, даже когда скорость съема материала не является основным приоритетом.

Прецизионное плоское шлифование по осям X-Y-Z

Обычные стандарты для плоско-шлифовальных работ — это также принципы движения, которые приводят в движение шлифовальный стол, с одним отличием — действие по горизонтальной оси X, которое обеспечивает повторение из стороны в сторону, и действие шлифования по оси Z, которое обеспечивает возвратно-поступательные проходы.Сложные прецизионные плоскошлифовальные станки имеют автоматическую ось Z, что позволяет наносить на заготовку мельчайшие приращения при каждом повторении оси X.

Да, вы правильно прочитали — в мире плоского шлифования вертикальное направление — это ось Z, тогда как при фрезеровании это называется осью Y.

И еще есть ось Y. На прецизионных плоскошлифовальных станках, как правило, круги не такие широкие, как шлифовальные круги по внешнему диаметру или бесцентровые шлифовальные круги.Преимущество движения по оси Y заключается в том, что оно позволяет кругу толщиной 1 дюйм точно шлифовать плоскую поверхность шириной более 1 дюйма.

На самом деле заготовки могут быть во много раз шире, чем шлифовальный круг. При каждом повторении оси X ось Y очень немного перемещается, создавая заданную плоскую поверхность. Принципы X-Y-Z применяются ко всем поверхностно-шлифовальным станкам различных размеров.

Переменные, определяющие результаты чистовой обработки поверхности

Хотя принципы точного плоского шлифования кажутся простыми, практика плоского шлифования требует многолетнего опыта, поскольку существует множество тонких вариаций.

Как и всем опытным и продуктивным механикам, специалистам по плоскому шлифованию необходимо понимать не только поведение различных металлов, но и определенные переменные, влияющие на качество обработки поверхности на точных шлифовальных станках.

Подачи и скорости

В случае прецизионного плоского шлифования подача относится к скорости по трем осям. Возможно, подача является основным решающим фактором для достижения желаемой чистоты поверхности.

Скорость относится к оборотам круга, хотя, что интересно, скорость вращения круга обычно постоянна при плоском шлифовании.Это связано с тем, что даже несмотря на то, что шлифовальный круг действительно изнашивается — фактор, который, как вы обычно думаете, требует регулировки скорости вращения круга для поддержания постоянного заточки, — это происходит незаметно в зависимости от диаметра круга.

Выбор колеса

В сфере плоско-шлифовальных работ возможности выбора идеального круга столь же широки, как и выбор и разнообразие имеющихся кругов. Однако опыт заключается в знании ограниченного числа оптимальных колес для каждого из множества различных типов металла, составляющих заготовку.

Для удаления материала используются диски от оксида алюминия и карбида кремния до алмаза и CBN, в зависимости от твердости шлифуемого и удаляемого металла. Существуют и другие специальные круги, изготовленные из таких материалов, как пробка, но они используются больше для полировки и полировки, чем для удаления материала.

Охлаждающая жидкость

Точно так же, за годы экспериментов и коммерческой практики, есть только несколько желательных охлаждающих жидкостей.Однако, как и во всех других процессах обработки, способ подачи СОЖ в процесс точного плоского шлифования остается важным методом для правильного выполнения.

Специализированный опыт в области поверхностного шлифования и др.

Как и многие профессиональные дисциплины в наши дни, мир услуг по шлифованию поверхностей имеет множество узких специальностей, требующих специальных знаний. Например, помимо простых задач обработки кубической формы или концов фасонной детали, существует множество изменений, которые могут быть достигнуты за счет умелого использования различных приспособлений.

Существует также множество методов и возможностей с ЧПУ, которые применимы к надежному стандартному плоскошлифовальному станку. Эти машины могут быть закреплены для изготовления форм, углов или фасок, или даже для обрезки, и возможны полностью закругленные радиусы. Когда требуются определенные формы, методы становятся известными как шлифование в подаче, формовочное шлифование, врезное шлифование и / или профильное шлифование.

Это означает, что для изготовления мелких металлических деталей самых разных форм с жесткими допусками специалисты по плоскому шлифованию должны обладать навыками во многих других дисциплинах, помимо простого шлифования кубиков и цилиндров.

Для получения советов о том, как создавать спецификации, которые дадут вам желаемые результаты — с прецизионным шлифованием поверхности, а также с другими методами обработки — ознакомьтесь с нашими часто задаваемыми вопросами о том, как настроить запрос предложения с максимальной выгодой.

Прецизионное шлифование металла — Metal Cutting Corporation

Содержание

Введение: Что такое прецизионное шлифование металла?

Если вы занимаетесь производством изделий из небольших металлических деталей различных форм и размеров, вы можете задаться вопросом, принесет ли вам прецизионное шлифование металла пользу.

Подобно методу абразивной резки, который мы используем для двухкоординатной резки, шлифование металла использует абразивный круг (или круги) для удаления материала с заготовок. Фактически, шлифование часто считается подмножеством резания, и наоборот, поскольку каждая зернистость абразива на шлифовальном круге действует как микроскопическая острая режущая кромка, которая срезает крошечную стружку с поверхности детали.

Как правило, процессы прецизионного шлифования металла используются для удаления небольших количеств материала с целью достижения определенной чистовой обработки или размеров с жесткими допусками на поверхностях деталей.

Существуют различные типы шлифовальных станков, а также множество различных сценариев, в которых можно использовать прецизионное шлифование металла. Это лучшая альтернатива, когда нельзя использовать токарную или другие методы обработки:

- В зависимости от типа материала

- Из-за требуемой чистоты поверхности

- При производстве малых диаметров

- При очень жестких допусках

Например, когда деталь изготовлена из инструментальной стали, молибдена или вольфрама, токарные инструменты просто недостаточно прочны, чтобы резать и формировать эти твердые материалы.Шлифовка также работает лучше, чем фрезерование очень твердых материалов.

Производители токарных станков могут заявлять, что их оборудование может достигать шероховатости поверхности от Ra 8 мкм (0,20 мкм) до Ra 16 мкм (0,41 мкм), в зависимости от инструмента, скорости и подачи. Однако, когда обработка поверхности имеет решающее значение для функциональности, шлифовка является золотым стандартом, к которому стремятся другие методы.

Шлифование позволяет выполнять очень неглубокие пропилы — например, уменьшить диаметр детали на 0,0005 дюйма (12.7 мкм). В руках специалиста прецизионное шлифование металла может обеспечить субмикронные допуски и качество поверхности даже самых маленьких диаметров труб и проволоки.

С учетом всего сказанного, как узнать, какой из различных методов шлифования может быть подходящим для вашего конкретного применения? И как добиться наилучших результатов?

В этой статье мы обсудим:

- Некоторые из процессов, обычно используемых для точного шлифования металла

- Факторы, влияющие на выбор метода шлифования

- Советы по составлению отличного запроса предложения, который поможет вам получить более точное предложение

- На что обращать внимание при прецизионном шлифовании металла партнер

- Меры качества, которые могут помочь в производственном процессе

Какие у вас есть возможности для шлифования небольших металлических деталей?

При прецизионном шлифовании металла с детали удаляется материал для достижения желаемой чистоты поверхности и размеров.Некоторые из наиболее часто используемых форм измельчения:

- Бесцентровое шлифование

- Шлифование по внешнему диаметру

- Внутреннее шлифование

- Плоское шлифование

- Электрохимическое шлифование

- Двухдисковое шлифование

В зависимости от метода шлифование может хорошо подходить для крупносерийного производства для приложений, требующих тысячи деталей. Кроме того, некоторые процессы шлифования можно использовать для быстрой черновой обработки больших объемов металла.

Как и у любого метода изготовления металла, у каждого процесса шлифования металла есть свои преимущества и недостатки в зависимости от предполагаемого использования и параметров проекта.

Бесцентровое шлифование

Бесцентровое шлифование — это абразивный процесс, при котором удаляется материал и достигается особая отделка небольших цилиндрических металлических деталей наружного диаметра с жесткими допусками. Этот процесс можно использовать для улучшения качества поверхности деталей, которые ранее подвергались механической обработке (точению).

Бесцентровое шлифование сочетает в себе действие абразивного шлифовального круга и регулирующего круга меньшего диаметра. Во время процесса два круга вращаются в одном направлении, но шлифовальный круг имеет более высокую скорость, чем более медленный регулирующий круг.

В отличие от традиционных станков для наружного шлифования, при бесцентровом шлифовании заготовка не удерживается между центрами и не зажимается. Вместо этого заготовка поддерживается по внешнему диаметру опорным ножом для заготовки.

Это позволяет использовать бесцентровый процесс для шлифования очень мелких деталей, на которых в противном случае это было бы трудно или невозможно, потому что найти истинный центр просто невозможно. Без необходимости фиксации или толкания или тяги двигателей, заготовка перемещается по станку за счет самого процесса шлифования и «магии» угла между двумя колесами.

Различные методы бесцентрового шлифования

Два наиболее распространенных метода бесцентрового шлифования различаются (1) функцией регулирующего круга, (2) способом подачи заготовок через станок и (3) формой деталей, которые можно шлифовать.

В безцентровом шлифовании со сквозной подачей регулирующий круг наклонен в сторону от плоскости шлифовального круга, чтобы контролировать перемещение гильзы деталей через шлифовальный станок.Угол наклона кругов относительно друг друга создает боковую силу, которая перемещает заготовку прямо через шлифовальные круги.

Шлифование с сквозной подачей можно использовать только для простых деталей цилиндрической формы без конусов или уступов и, как правило, с одним размером диаметра. Однако угол регулирующего колеса можно отрегулировать, чтобы приспособить его к деталям разного размера. И поскольку этот метод не требует отдельного механизма для подачи деталей через машину, он особенно эффективен.

Бесцентровое шлифование с подачей (или «врезное шлифование») используется для точного шлифования деталей более сложной формы, таких как минимально инвазивные направляющие проволоки, которые могут переходить на длину 2 метра с начального диаметра 0,016 дюйма (0,4 дюйма). мм) до диаметра дистального кончика всего 0,002 дюйма (0,05 мм). Метод подачи превратился в станки с регулируемыми колесами и даже без них, причем оба стиля используют технологию ЧПУ для управления скоростью вращения и скоростью подачи деталей при их перемещении через станок.

В шлифовальных машинах с подачей детали загружаются вручную или с помощью автоматических загрузчиков. Регулирующее колесо перемещается внутрь и наружу, создавая различные диаметры и переходы — конусы и размеры, которые различают отшлифованные детали в подаче. Комбинация сложной формы детали и колес, которые должны быть подогнаны, чтобы соответствовать желаемой форме детали, обеспечивает движение деталей через машину.

Станки предназначены для специального назначения и не используются ни для чего, кроме бесцентрового шлифования.Интересно, что шлифовальный станок с подачей можно закрепить на месте для получения зазора определенного диаметра, который будет использоваться для шлифования с подачей, но не наоборот.

Хотя процесс бесцентрового шлифования существует уже почти столетие, современные станки включают в себя ЧПУ, лазерный контроль и другие инновационные функции, разработанные для повышения точности и уровня автоматизации.

Подробнее читайте в нашем блоге о бесцентровом шлифовании.

OD Шлифование

Шлифование наружного диаметра (OD) — это тип круглого шлифования, при котором используется один круг для придания формы внешней поверхности объекта между центрами.Хотя этот процесс можно использовать для деталей различной формы, таких как цилиндры, эллипсы и кулачки, заготовка должна иметь центральную ось достаточного диаметра, позволяющую вращать объект.

В процессе шлифования наружного диаметра и заготовка, и шлифовальный круг постоянно вращаются в одном и том же направлении вокруг этой центральной оси. Либо заготовка, либо колесо перемещаются относительно друг друга.

По мере того, как колесо подается к заготовке и от нее, две поверхности — колесо и заготовка — фактически движутся в противоположных направлениях при контакте, что обеспечивает плавную работу.

Поверхности, полученные путем шлифования наружного диаметра, могут быть прямыми, коническими или фасонными. Характеристики обработанной поверхности будут варьироваться в зависимости от твердости шлифуемого материала, шероховатости круга, скорости подачи и других факторов.

Кроме того, по самой природе способа шлифования наружного диаметра, процесс ограничен деталями, на которых можно найти центральную ось. Это означает, что шлифование наружного диаметра обычно не используется для деталей диаметром 0,250 дюйма (6.35 мм) или меньше.

Однако, при правильной правке, кондиционировании и смазке круга, шлифование наружного диаметра отлично подходит для создания или исправления круглых элементов на деталях с центром. А благодаря достижениям в области управления движением, таким как ЧПУ, современные шлифовальные станки для наружного диаметра могут производить мелкие и точные детали в больших объемах.

Подробнее читайте в нашем блоге о шлифовании наружных диаметров.

Внутреннее шлифование

Внутреннее шлифование — это абразивный процесс, при котором удаляется материал с внутреннего диаметра (ВД) труб или таких элементов детали, как отверстия или отверстия.Наряду с хонингованием, внутреннее шлифование используется для получения гладкой поверхности и жестких допусков на внутренний диаметр.

Как внутреннее шлифование, так и хонингование требуют, чтобы объект удерживался и вращался на месте, что ограничивает размер детали. Кроме того, шлифовальный круг или хонинговальный камень должны быть меньше внутреннего диаметра шлифуемого объекта.

Для деталей, требующих внутренней чистовой обработки — обычно в конце производственного процесса — выбор между внутренним шлифованием или хонингованием часто зависит от того, сколько материала должно быть удалено и какая требуется чистовая обработка Ra.

Шлифование по внутреннему диаметру

обычно используется для быстрого удаления материала с внутреннего диаметра цилиндрической или конической детали для достижения размера с жестким допуском до тысячных долей дюйма. Его также можно использовать для удаления пористых поверхностных слоев и придания определенных форм полостям литых деталей.

Хонингование основано на более твердом инструменте, и, хотя оно снимает меньше материала, оно способно удалить материал с точностью до десятых тысячных дюйма. Таким образом, хонингование используется для полировки или получения очень точной обработки поверхности и формы на детали с внутренним диаметром.Например, его можно использовать для улучшения формы и текстуры поверхности внутреннего диаметра сложных труб.

(Некоторые люди путают хонингование с притиркой — еще один абразивный метод, используемый в качестве процесса чистовой обработки для создания гладкой поверхности и точных размеров металлических деталей. Но хотя оба имеют схожее применение, они очень отличаются тем, где и как они получают результаты. Подробнее о хонинговании и притирке читайте здесь.)

Выбор абразива для шлифовального круга внутреннего диаметра или хонинговального камня зависит от характеристик материала заготовки.Кроме того, размер зерна определяет, какой Ra может быть достигнут.

Но в целом шлифование дает более шероховатую поверхность, тогда как хонингование позволяет получить гладкую поверхность Ra 1 мкдюйм (0,03 мкм). Однако хонингование — более дорогостоящий процесс, что делает его непрактичным для некоторых приложений.

Подробнее читайте в нашем блоге о внутреннем шлифовании.

Плоское шлифование