Шлакоблок или керамзитоблок что лучше: Что лучше керамзитоблок или шлакоблок?

- Что лучше керамзитоблок или шлакоблок?

- Описание керамзитоблоков, их разновидности и сравнительный анализ с другими стеновыми блоками

- сооружение — Пеноблоки, керамзитоблоки, керамзитобетон

- особенности, характеристики, достоинства и недостатки.

- Что лучше шлакоблок или пеноблок для строительства дома?

- применение в строительстве, советы по выбору, использованию

- Керамзитоблок и шлакоблок — доставка в Челябинск.

- Строительные блоки | Кирпич строительный

- границ | Механические свойства легкого бетона, армированного полипропиленом и волокном, изготовленного из переработанного легкого керамзитобетона

- Влияние летучей золы, зольного остатка и легкого керамзитобетона на бетон

- Шлакоблок | Размер, вес, стоимость, преимущества и недостатки

- Почему его называют шлакоблоком?

- Почему его называют шлакоблоком?

- Есть ли в шлакоблоках химические вещества?

- В чем разница между шлакоблоком и бетонным блоком?

- Можно ли выращивать помидоры в шлакоблоках?

- Из чего делают бетонные блоки?

- Какие блоки использовать для садовых стен?

- Что дешевле кирпич или блок?

- Что можно использовать вместо кирпичей?

- Какая конструкция лучше?

- Сколько стоит построить дом 30×40?

- Что делает дом прочным?

- Может ли 1 человек построить дом?

- Как сделать мой дом минимальным в обслуживании?

- Что такое низкие эксплуатационные расходы?

- Что такое необслуживаемый дом?

- Какой сайдинг лучше не требует обслуживания?

- Сколько стоит построить дом площадью 2000 кв. футов?

- Самый популярный цвет сайдинга?

- Какой сайдинг самый экономичный?

- Какой самый дешевый способ обшить дом?

- Сайдинг какого цвета имеет наибольшую стоимость при перепродаже?

- Какой сайдинг лучше всего обшить дом?

- Легкий блок, Тяжелые преимущества — Журнал Masonry

- Чем отделать окна из керамзитоблоков.Керамзитобетон

- Керамзитобетон — характеристики, преимущества, недостатки

- Калькулятор керамзитобетонных блоков для дома

- Строим дом из керамзитобетонных блоков

- Утепление дома из керамзитобетонных блоков

- Как утеплить дом из керамзитобетонных блоков снаружи

- Сметная стоимость строительства

- Укладываем первый ряд

- Как сверлить керамзитобетон

- Наше производство

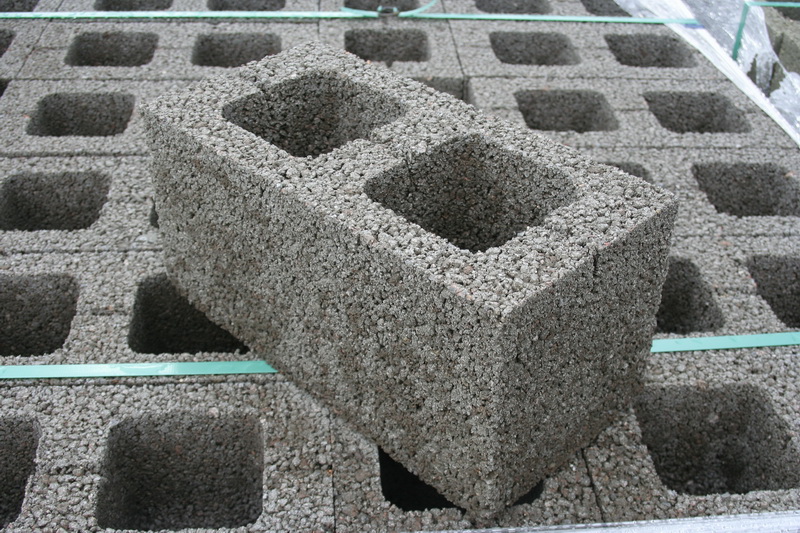

- Керамзитовые блоки 3-х пустотелые

- Блоки керамзитобетонные 8-слотовые

- Как сделать сквозные отверстия

- Сколько перегородок в блоке нужно просверлить

- Технические характеристики

- Сверление кладочного шва

- Комплектация оконной системы

- Составные части пластикового окна

- Можно ли самому установить окно

- Пошаговая инструкция для правильного замера

- Особенности замеров при остеклении балконов

- Как правильно измерить окна в загородном доме

- Подготовка к установке оконной конструкции

- Руководство по технологии монтажа

- Ошибки, которые можно допустить при установке окон

- Лучший ответ

- Ответы

Что лучше керамзитоблок или шлакоблок?

В последнее время эксперты считают, что для строительства дома керамзитблоки лучше, чем шлакоблоки. При производстве шлакоблоков в качестве основного материала используется шлак, который в определенных случаях может оказаться вредным для здоровья. Керамзитные блоки, в свою очередь, делаются из керамзита — экологически чистого и высококачественного природного материала.

Как производятся шлакоблоки?

Шлакоблоки делаются путем прессования следующих материалов:

- угольных отходов;

- шлака золы.

Точнее, такие материалы должны быть использованы на производстве. В реальности в шлакоблоки могут прессоваться остатки битого кирпича, щебня и даже опилок и других материалов. Это делает блоки более дешевыми на производстве, но при этом они становятся менее качественными и надежными, а ряд веществ в составе шлакоблоков зачастую опасен для здоровья. Одновременно с этим, при соблюдении технологий производства, шлакоблоки могут являться отличным и более дешевым аналогом керамзитных блоков.

Одновременно с этим, при соблюдении технологий производства, шлакоблоки могут являться отличным и более дешевым аналогом керамзитных блоков.

Чем хороши шлакоблоки?

За счет свой пористой структуры этот материал хорошо удерживает тепло, но при этом также участвует и в процессе воздухообмена. По сути, керамзитные блоки являются следующим поколением такого материала, улучшенным и доработанным.

Отличия шлакоблоков от керамзитных блоков

Керамзитные блоки производится путем термической обработки природной глины определенного состава. После такого воздействия материал становится пористым, очень легким, обретает ряд свойств и положительных качеств. В отличие от шлакоблоков, качественные керамзитные блоки по определению экологически безопасны. В них также практически не используются дополнительные примеси, что гарантирует соответствие материала задуманным характеристикам. Керамзитные блоки прочны, почти не пропускают воду, хорошо защищают строение от холода и влаги. После процесса обжига блока на его поверхности и образуется что-то вроде глиняной корочки, которая и обеспечивает защиту внутреннего пористого пространства блока от проникновения влаги.

После процесса обжига блока на его поверхности и образуется что-то вроде глиняной корочки, которая и обеспечивает защиту внутреннего пористого пространства блока от проникновения влаги.

На чем остановить свой выбор?

В настоящее время использование шлакоблоков обусловлено только их более дешевой ценой. По соотношению качеств гораздо лучше керамзитоблоки, хотя в силу привычки на многих рынке даже керамзитные блоки по-прежнему называются шлакоблоками, хотя это в корне не верно. Использование керамзита вместо шлака при строительстве незначительно увеличит стоимость работ, но при этом строение окажется надежным и долговечным, будет хуже промерзать и пропускать влагу.

Похожие материалы:

Описание керамзитоблоков, их разновидности и сравнительный анализ с другими стеновыми блоками

Керамзитоблоки являются эффективным строительным материалом, получившим известность около полувека назад. При его производстве применяется смесь цемента, песка, керамзита и воды. Добавка керамзита в этот состав обеспечивает материалу легкость и теплоустойчивость, не приводя к значительному ухудшению прочностных качеств.

При его производстве применяется смесь цемента, песка, керамзита и воды. Добавка керамзита в этот состав обеспечивает материалу легкость и теплоустойчивость, не приводя к значительному ухудшению прочностных качеств.

Разновидности керамзитоблоков – от конструктивных особенностей к применению

Классификация материала выделяет готовые изделия по таким направлениям:

- конструкционные свойства – пустотелые и полнотелые;

- предназначение – стеновые, перегородочные и облицовочные.

Стеновой (конструкционный) керамзитоблок – применяется для кладки несущих стен. Материал имеет большую прочность и выдерживает давление до 5 МПа (марка М50).

В зависимости от особенностей применения стеновые керамзитоблоки могут быть полнотелыми и пустотелыми.

Полнотелые блоки используются для ответственных конструкций в двух- и трехэтажных домах. Пустотелые блоки оптимальны для одноэтажных зданий, обеспечивая максимальное сохранение тепла.

Применение керамзитоблоков в строительстве реализует две задачи – сэкономить на более дорогом кирпиче и получить тёплое здание. Эти задачи взаимосвязаны, поскольку пористый камень позволяет делать стены тоньше, снижая затраты на работу и расходные материалы.

Перегородочный (простеночный) керамзитоблок отличается от стенового меньшими размерами. Высота таких блоков обычно больше ширины, поскольку не требует выдерживать большие нагрузки и препятствовать температурному воздействию.

Пустотелые перегородочные блоки могут применяться в качестве теплоизоляции, а полнотелые – для создания прочных стен в помещении и легких пристроек во дворе.

Облицовочный керамзитоблок – относится к разновидности конструкционных блоков и существенно ускоряет темп строительства, обеспечивая отделку стен с внешней стороны. Облицовочные блоки могут быть окрашенными или иметь декоративное покрытие.

Окрашенные и цветные блоки содержат в составе природные цветные глины или добавленные при производстве пигменты. Неорганическая природа последних отличается устойчивостью к воздействию окружающей среды, по сравнению с органическими красителями.

Неорганическая природа последних отличается устойчивостью к воздействию окружающей среды, по сравнению с органическими красителями.

Декоративное наружное покрытие может имитировать камень, вагонку или разновидности штукатурки. Керамзитоблоки с облицовкой обычно массивны и заменяют 4-5 обычных блоков.

Их размеры составляют до 60?30?40 см (длина ? высота ? ширина), что позволяет делать кладку в один слой. Крупные размеры камня создают неудобства при переноске и укладке, но все равно позволяют выиграть в скорости работы.

Кладка из керамзитобетона – это отличная база для дальнейшей отделки. Она обладает хорошей теплоизоляцией, морозостойкостью и с легкостью поддается обработке.

В отдельный вид иногда выделяют конструкционно-теплоизоляционный керамзитоблок. Под ним обычно понимают стеновые пустотелые блоки, которые можно использовать как для теплоизоляции, так и возведения несущих стен дома.

Так на фото выглядит керамзитоблок с круглыми пустотами

Характеристика керамзитоблоков и соответствие требованиям стандартов

Размеры камня и другие прочностные и эксплуатационные свойства нормируются требованиями ГОСТ 6133-99. Наиболее востребованные из стандартных блоков имеют габариты 390?190?188 мм, которые в коммерческих предложениях часто обозначены размерами 40?20?20 см.

Наиболее востребованные из стандартных блоков имеют габариты 390?190?188 мм, которые в коммерческих предложениях часто обозначены размерами 40?20?20 см.

Отличия связаны с допустимыми отклонениями (до 2-4 см) и прослойкой раствора, находящейся в кладке.

Прочность керамзитобетонных блоков характеризуется маркой – средним значением выдерживаемого давления (прочность на сжатие), выраженного в кгс/см2. Марки блоков различаются в зависимости от целей использования и особенностей конструируемого здания. Стеновые блоки имеют марку не ниже М50, а простеночные – не ниже М25.

Класс морозоустойчивости блоков показывает количество циклов замерзания и оттаивания без существенной потери прочности и обозначается буквой F.

Для стен домов в центральной части РФ класс морозоустойчивости не должен быть хуже F25. Класс F15 подойдет для регионов страны с умеренным климатом. Морозы Сибири и сильные изменения погодных условий вынуждают использовать камни класса F50 и лучше.

Керамзитобетон выпускается специализированными предприятиями, способными правильно воспроизвести технологию производства. Фирмы-однодневки, не использующие автоматизированные системы смешения и дозировки компонентов, никогда не произведут качественный продукт.

Фирмы-однодневки, не использующие автоматизированные системы смешения и дозировки компонентов, никогда не произведут качественный продукт.

Производство керамзитобетона основано на использовнии цемента, воды и керамзита. Керамзит получают путем обжига легкоплавкой глины.

Стоимость материала находится в пределах 2,5-4,5 тыс. р./м3. Самые легкие пустотелые блоки обойдутся в минимальную цену, соответствующую уровню газо- и пенобетона, обладая близкими к ним параметрами качества.

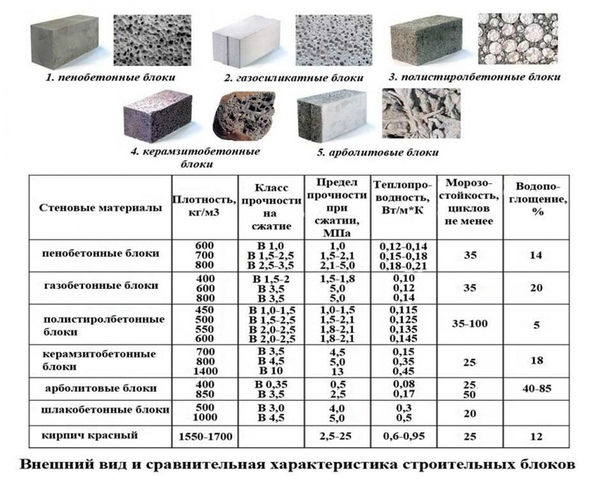

Характеристика керамзитоблоков, в сравнении с материалами-конкурентами

Среди существующих разновидностей строительных камней, являющихся альтернативой кирпичным и бетонным строениям, выделяются следующие:

Все строительные материалы отличаются индивидуальными свойствами. В зависимости от требований, которые предъявляются к зданию, его предназначения, а также погодных условий и бюджета стройки, можно выбрать наиболее подходящий вариант.

Свойства готовых изделий определяются содержанием керамзита и размером фракций.

Все характеристики керамзитоблоков определяются ГОСТом и должны иметь соответствующий сертификат соответствия.

К примеру, главным отличием керамзитоблока от шлакоблока является использование керамзита в качестве добавки, а не шлака.

Сравнивая керамзитоблоки с другими камнями, стоит обращать внимание на комплекс их основных характеристик:

| Свойства | Керамзитоблоки | Газосиликатные блоки | Пенобетонные блоки | Шлакоблок |

| Плотность | От низкой до высокой | Низкая | Средняя | Средняя, высокая |

| Теплопроводность | 0,10-0,30 Вт/(м2·?С) | 0,10-0,15 Вт/(м2·?С) | 0,14-0,30 Вт/(м2·?С) | 0,32-0,50 Вт/(м2·?С) |

| Водопроницаемость | Керамзит в составе блоков может впитывать влагу, однако при соблюдении технологии производства эта проблема несущественна | Очень гигроскопичны | Гигроскопичны | Слабо гигроскопичен, однако быстро разрушается при воздействии воды |

| Экологичность | Не обладает выраженными токсичными свойствами | Сами по себе не токсичны, однако после обводнения являются инкубатором грибков | Безопасен при современной технологии производства. | Возможно выделение вредных веществ из шлака, а также не исключён повышенный естественный радиоактивный фон |

| Прочность на сжатие | Средняя, не характеризуется большой долей брака в поставляемой продукции | Низкая | Низкая | Средняя, высокая |

| Стоимость | От низкой до высокой – широкий ценовой диапазон | Низкая, однако может увеличиться во время эксплуатации | Низкая, на уровне газосиликатного материала | Низкая, средняя |

| Возможность облицовки стен | Присутствует | Отсутствует.Требуют обязательной внутренней и внешней отделки | Присутствует | Присутствует |

| Морозостойкость | Средняя, высокая | Высокая | Высокая | Высокая |

| Разрушение при эксплуатации, деформация при усадке строения | Не характеризуются склонностью к разрушению, усадка минимальная | Высокое, склонны к значительной усадке | Склонны к ускоренному разрушению при повышенной влажности | Достаточно легко разрушаются (крошатся), однако не склонны к образованию трещин по всей толщине конструкции |

| Отклонения в размерах блоков | Средние, компенсируются различным количеством раствора | Минимальные. Если отклонения значительны, кладка окажется менее прочной и гораздо более холодной Если отклонения значительны, кладка окажется менее прочной и гораздо более холодной | Средние, компенсируются различным количеством раствора | Низкие, особенно для распространенных блоков кустарного производства. Компенсируются различным количеством раствора |

Керамзитоблоки обладают оптимальным комплексом свойств из альтернативных строительных материалов, отличаясь высокой стоимостью. Что лучше, решать потребителю, ориентируясь на предназначение будущей постройки.

Разумеется, нет смысла переплачивать за строительный материал, если его можно заменить более дешевым. Однако при желании сэкономить на кирпичной кладке и получить прочную, теплую и экологически безопасную постройку, керамзитобетонные блоки будут хорошим выбором.

В подтверждение этому можно посмотреть видео о том, чем керамзитоблоки лучше ячеистых бетонов:

сооружение — Пеноблоки, керамзитоблоки, керамзитобетон

Инновации в строительстве

Современное строительство претерпело значительные изменения. Это связано в первую очередь с использованием новых Читать далее →

Это связано в первую очередь с использованием новых Читать далее →

Баня, выложенная из керамзитобетонных блоков, в настоящее время стала популярной. Ею можно пользоваться во все времена года. По этой причине еще на этапе Читать далее →

Характеристики и свойства керамзитоблоков

По своим свойствам керамзитобетон отвечает требованиям технических условий к бетонным стеновым камням.

Характеристики Читать далее →

Стойкость конструкций к образованию трещин — залог безопасной эксплуатации зданий. Предупредить образование трещины в стенах из газобетона и выбрать способ ее устранения, возможно, имея Читать далее →

Утепление дома из керамзитоблоков снаружи

Керамзитобетонные блоки приобретают все большую популярность, особенно для строительства частных домов. Этот строительный материал, Читать далее →

Этот строительный материал, Читать далее →

Исходным материалом для керамзитоблока служит керамзит (вспененная и обожженная глина.), вода и цемент, также как и для такого изделия как пеноблок. В изломе, гранула керамзита Читать далее →

- Характеристики керамзитобетона

- Почему выбирают кирпич?

- Какие есть виды кирпича?

Для строительства применяются различные материалы, Читать далее →

Выбирая керамзитобетонные блоки в качестве основания под гараж, прежде всего нужно изучить состав этого материала – ведь именно он определяет набор положительных качеств таких блоков.

Следует Читать далее →

Керамзитные (керамзитовые) блоки являются отличным материалом для возведения здания. Это может быть как временная постройка, так и капитальное сооружение в виде Читать далее →

особенности, характеристики, достоинства и недостатки.

Статьи компании «Компания «НИВА» кирпич рядовой и облицовочный, шлакоблок, бордюры, заборы, тротуарная плитка»

Статьи компании «Компания «НИВА» кирпич рядовой и облицовочный, шлакоблок, бордюры, заборы, тротуарная плитка»

Отсевоблок, отсевблок, блок отсевной, блок из отсева – всё это название одного строительного материала. Отсевоблок делают из отсева щебня, цемента, крупнозернистого песка. Блок отсевной производиться только из природных материалов и совершенно безвреден для природы и человека.

Готовый отсевоблок формируется методом вибропрессования с дальнейшей естественной сушкой и термической обработкой, что позволяет получить качественный строительный материал нужных размеров и характеристик.

Многие люди путают отсевоблок со шлакоблоком и пренебрегают этим материалов. А зря. Отсевоблок и шлакоблок – это совершенно разные строительные блоки.

Их принципиальные отличия:

— Состав. В отличии от экологически чистых материалов отсевоблока, в состав шлакоблока входит: гравий, опилки, шлаки, отходы горения – эти материалы сложно назвать экологически чистыми.

— Прочность. Прочность осевоблока значительно выше за счёт применения высококачественного цемента и качества сырья (осев).

Достоинства отсевоблока:

Экологичность. Состав смеси для производства отсевных блоков (отсев) полностью экологичен и безопасен для человека и окружающей среды

Прочность и долговечность. Благодаря составу и уникальной технологии производства строения из отсевоблока отличаются прочностью и сохраняют свои свойств долгие годы.

Хорошая теплоизоляция и звукоизоляция. За счёт состава материала и расположения пустот достигаются оптимальные показатели тепло- и звукоизоляции

Огнестойкость. Предел огнестойкости 1,5 часа.

Морозостойкость. Более 50 циклов замораживания-оттаивания

Экономность. Один отсевной блок может заменить до 7 обычных кирпичей, экономия строительного раствора снижается почти в 2 раза.

Малый вес (блок весит около 16-ти кг. В зависимости от размеров). Благодаря пустотелости отсевоблоков снижается общая нагрузка на фундамент, что способствует долговечности дома и экономии на самом фундаменте.

Скорость возведения. Благодаря удобным размерам и небольшому весу скорость возведения здания увеличивается в несколько раз.

Простота. Кладка из отсевоблока не требует обучения и высокой квалификации. Относительно небольшой вес позволит работать без применения тяжёлой техники.

Недостатки отсевоблока:

Неприглядный вид. Несмотря на широкую область применения строения из отсевного блока уступают по красоте зданиям из обычного кирпича.

Стоимость. Несмотря на невысокую стоимость отсевоблока, можно купить в Краснодаре строительные блоки дешевле и из других материалов уступающие по характеристикам, но тем не менее успешно применяемых в строительстве.

Таким образом, если Вы планируете облицовку здания или внешний вид строения не принципиально важен, то может смело покупать отсевблоки и построить дом из экологически чистого материала.

Кирпичный завод «Нива», г. Абинск, Краснодарский край

Что лучше шлакоблок или пеноблок для строительства дома?

Сейчас среди строителей весьма популярен вопрос: что лучше использовать для возведения стен, шлакоблок или пеноблок? Оба материала обладают отчасти схожими характеристиками, но имеют место и принципиальные отличия. Поэтому, чтобы ответить на поставленный вопрос, нужно оценить преимущества и недостатки каждого из них.

Поэтому, чтобы ответить на поставленный вопрос, нужно оценить преимущества и недостатки каждого из них.

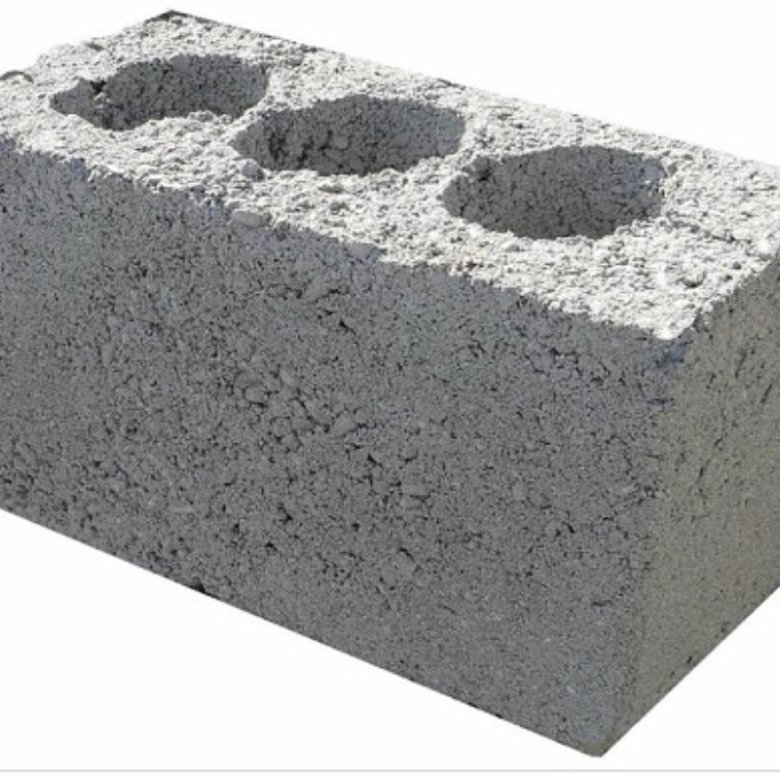

Характеристики шлакоблока

Шлакоблок

Данный материал уже довольно давно используется в строительстве и показывает себя в основном с положительных сторон, наряду с невысокой стоимостью его качества делают его очень конкурентоспособным представителем современного рынка стройматериалов. К его основным достоинствам можно отнести следующие свойства:

- Хорошие показатели прочности и долговечности. За годы его эксплуатации можно было не раз убедится, что строения из шлакобетона при качественном возведении простоят долгое время. Также его эксплуатационные характеристики подтверждены рядом лабораторных испытаний.

- Высокая устойчивость к биологическим разрушающим воздействиям, таким как разложение, разрушение под воздействием плесневых образований и уничтожение животными-вредителями.

- Полная пожаробезопасность. В составе шлакоблоков нет ни одного компонента, поддерживающего горение.

- Легкость относительно классических стройматериалов, таких как кирпич. Это значительно упрощает процесс кладки стен и позволяет возвести конструкцию на порядок быстрее.

- На рынке стройматериалов представлен большим количеством модификаций блоков, разных форм, размеров и предназначения.

Технология производства позволяет наладить его изготовление даже в домашних условиях.

Как и любой другой стройматериал, шлакоблок обладает рядом недостатков, которые могут быть критичны в той или иной ситуации, в зависимости от обстоятельств. К основным минусам шлакоблока можно отнести следующие качества:

- Высокая теплопроводность. Шлакоблочные дома быстро нагреваются в жару и отдают тепло в холодное время. Поэтому, постройки из этого материала практически всегда нуждаются в дополнительной теплоизоляции, что отчасти нивелирует выигрыш от невысокой стоимости.

- Низкая экологичность. В отдельных случаях контакт с этим материалом может вызывать аллергические реакции, поэтому использовать его стоит с осторожностью.

Также у недобросовестных производителей иногда отмечается небольшой радиоактивный фон, это связано с использованием в изготовлении зараженного радиацией шлака. Поэтому приобретать шлакоблок стоит только у проверенных производителей.

Также у недобросовестных производителей иногда отмечается небольшой радиоактивный фон, это связано с использованием в изготовлении зараженного радиацией шлака. Поэтому приобретать шлакоблок стоит только у проверенных производителей. - Невысокая морозостойкость. Количество циклов заморозки-разморозки равняется 15 – 35.

- Разрушается под воздействием влаги. Поэтому дом из шлакоблока должен быть надежно гидроизолирован. Сразу после возведения стены из данного материала должны необходимо покрыть штукатуркой.

Как итог, характеристики материала получились неоднозначными. Хотя, некоторых негативных свойств можно избежать, приобретая шлакоблок у добросовестных изготовителей.

Характеристики пеноблока

Пеноблок

Пеноблок является основным конкурентом шлакоблока на рынке стройматериалов. Без подробного разбора ответить на вопрос, что же из них лучше будет затруднительно. Поэтому имеет смысл разобрать плюсы и минусы пеноблока. Основные достоинства материала:

- Высокий уровень прочности и большой срок службы (согласно расчетам).

Данные показатели позволяют строить из пенобетона даже многоэтажные дома.

Данные показатели позволяют строить из пенобетона даже многоэтажные дома. - Устойчивость к воздействию факторов внешней среды. Материал хорошо переносит большие колебания температуры, устойчив к горению и морозам.

- Легкость. Пеноблоки легче не только кирпича, но и шлакоблока.

- Низкая теплопроводность. Дома, построенные из пеноблока, хорошо сохраняют тепло. Это достигается за счет пористой структуры материала.

- Благодаря низкой плотности материала отличается хорошими показателями звукоизоляции.

- Экологичность. Данный материал не представляет опасности для здоровья человека и для окружающей среды.

Наиболее значимые негативные свойства пеноблоков:

- Обладает высокой гигроскопичностью. Сама по себе влага не способна навредить пеноблоку. Однако вода при замерзании расширяется, что приводит к механическому воздействию на данный материал изнутри, поэтому дома из пеноблока также требуют качественной гидроизоляции.

- Отсутствие доказанных на практике данных о сроке службы.

Материал применяется относительно недавно, поэтому нет примеров домов, построенных из него и простоявших несколько десятков лет.

- Хрупкость. Пенобетон подвержен сколам от ударов, поэтому работать с ним нужно с осторожностью. Не исключено, что для строительства потребуется определенный запас блоков взамен испорченным.

Подобно шлакоблоку данный материал сочетает в себе как положительные, так и отрицательные качества, критичность которых каждый должен определить для себя сам.

Что лучше по основным параметрам, шлакоблок или пеноблок

| Параметр | Сравнительная характеристика |

|---|---|

| Устойчивость к перепадам температур | Оба материала устойчивы к высоким температурам. Что касается морозостойкости, то шлакоблок тут показывает себя не лучшим образом. |

| Цена | Кубический метр шлакоблока обойдется значительно дешевле, чем куб пеноблока. |

| Влагостойкость | Шлакоблок подвержен разрушению под воздействием влаги. Пеноблок прямому разрушению от воды не подвержен, но ее косвенное влияние может его разрушить. Поэтому тщательной гидроизоляции следует подвергать постройки из обоих материалов. Пеноблок прямому разрушению от воды не подвержен, но ее косвенное влияние может его разрушить. Поэтому тщательной гидроизоляции следует подвергать постройки из обоих материалов. |

| Вес | Плотность, а соответственно и вес пеноблока значительно ниже, работать с ним проще, чем со шлакоблоком. |

| Прочность/долговечность | Оба материала обладают высокими показателями прочности, однако пеноблок более хрупок. Также ввиду относительной новизны этого материала, нет проверенных на практике данных о его долговечности, тогда как шлакоблок уже успел зарекомендовать себя с лучшей стороны в этом плане. |

| Теплопроводность | По данному показателю однозначным лидером является пеноблок. За счет большого количества пор, заполненных воздухом, он обладает высокими теплоизоляционными качествами, тогда как для шлакоблока это слабая сторона. |

| Экологичность | В этом плане также лучше предпочесть пеноблок, так как контакт со шлакоблоком у некоторых людей может привести к аллергическим реакциям и респираторным заболеваниям. |

Пеноблок, как более современный материал, обладает несколько лучшими эксплуатационными характеристиками и соответственно большей ценой. Кроме этого, расходы на него могут возрасти от порчи при транспортировке или неосторожном обращении. Так что ответ на вопрос, что предпочтительнее, пеноблок или шлакоблок, будет зависеть от личных пристрастий и конкретных условий. Однако если бюджет, выделенный на строительство, позволяет, то в большинстве случаев пеноблок будет более удачным выбором.

применение в строительстве, советы по выбору, использованию

Строительство загородного дома, дачи или даже гаража порой сильно затягивается. И причиной тому становится не отсутствие времени или сил на возведение сооружения, а банальная нехватка средств. Это немудрено, при постоянном росте цен на стройматериалы, финансы могут закончиться в любой момент. Часто проблема заключается в том, что владелец не рассчитывает силы. Поэтому для небольших построек лучше выбирать бюджетный вариант материала, такой как шлако- или керамзитобетон, о применении которого в строительстве сегодня и пойдёт речь.

Часто проблема заключается в том, что владелец не рассчитывает силы. Поэтому для небольших построек лучше выбирать бюджетный вариант материала, такой как шлако- или керамзитобетон, о применении которого в строительстве сегодня и пойдёт речь.

Лёгкие бетоны давно и прочно заняли свою нишу среди популярных строительных материалов

ФОТО: yasenbuk.ru

Содержание статьи

Общая информация по лёгким бетонам

Керамзитобетонные и шлакоблоки относятся именно к лёгким строительным материалам. При этом, они обладают всеми необходимыми качествами для строительного материала, их стоимость значительно ниже их тяжёлых аналогов. Обусловлено это дешевизной сырья, используемого для их изготовления. Именно за счёт добавления в состав шлака или керамзита вес готовых блоков значительно снижается, равно как и теплопроводность, что также можно назвать достоинством.

Несмотря на схожесть этих материалов, есть у них и значительные отличия. Поэтому говорить о них в общих чертах не стоит. Лучше рассмотреть каждый из них по отдельности.

Лучше рассмотреть каждый из них по отдельности.

Такие блоки подходят для строительства двух- а то и трёхэтажных жилых зданий

ФОТО: skb21.ru

Шлакоблок, его особенности и способы изготовления

Низкая стоимость шлакоблока обусловлена дешевизной основного компонента, входящего в состав – шлака, который является продуктом распада, или, иными словами, отходами, остающимися после сгорания каменного угля. При этом, чем мельче фракции шлака в готовом блоке, тем больше его вес. Однако вместе с весом повышается прочность изделия и его теплопроводность. Именно поэтому блоки с крупными фракциями стараются использовать только для монтажа внутренних перегородок, на которые ложится наименьшая нагрузка. А вот из блоков с мелкими фракциями зачастую поднимают наружные стены жилых домов, гаражей и иных построек.

Вот так кустарно производят шлакоблок, за прочность которого никто поручиться не сможет

ФОТО: youtubedownload.pro

Технические и эксплуатационные характеристики шлакоблоков

Не стоит думать, что прочность зависит только от размера фракций. Есть ещё несколько параметров, влияющих на эксплуатационные характеристики этого строительного материала, которые сейчас и будут рассмотрены.

Есть ещё несколько параметров, влияющих на эксплуатационные характеристики этого строительного материала, которые сейчас и будут рассмотрены.

Марка по морозостойкости. Здесь может быть маркировка от 15 до 50, которая означает количество циклов «заморозка-разморозка». Но слишком буквально эту информацию тоже воспринимать нельзя – всё будет зависеть от влажности, качества отделки готовой стены, правильности хранения перед использованием или же качества изготовления, которое в последнее время сильно хромает.

Так хранить шлакоблок явно не стоит

ФОТО: skb21.ru

Гигроскопичность. С этим параметром у шлакобетонов проблемы. При повышенной влажности блок может впитать её до 75%. А вот отдаёт влагу шлакоблок очень неохотно, что и приводит к его разрушению при падении температуры ниже нуля.

По теплопроводности уже было сказано. Чем тяжелее блок, тем выше теплопроводность. Из положительных сторон строительного материала, помимо стоимости, можно отметить долговечность (при соблюдении определённых нюансов, о которых будет сказано ниже), способность выдерживать довольно высокие нагрузки и температуры, вплоть до 800ºС.

Подобное использование шлакоблокам совершенно не повредит

ФОТО: bayanay.info

Причины несоответствия шлакоблоков заявленным характеристикам

Приобретая подобный строительный материал, следует обратить внимание на состояние одного из блоков, находящихся внутри паллета, в районе середины. Любая влага на боках блока должна насторожить покупателя. Его стоит приобрести и при продавце попросту уронить с высоты своего роста на землю. Неправильное хранение или нарушение технологии при изготовлении сразу вылезут наружу. Шлакоблок не просто сломается, он рассыплется на части.

Блоки могут ломаться при ударе, а могут рассыпаться вообще без видимых причин

ФОТО: skb21.ru

Но неправильное хранение не слишком сильно портит материал. Гораздо хуже то, что, начиная со строительного бума 90-х, и по сей день в гаражах многих умельцев сохранились установки для штамповки шлакоблоков. И иногда они начинают работать, когда их владелец решает влиться в среду «бизнесменов». При этом ни необходимые пропорции, ни способы сушки здесь в расчёт не принимаются. В результате, потребитель получает материал, который не то, что на стены дома, на сарай страшно использовать.

В результате, потребитель получает материал, который не то, что на стены дома, на сарай страшно использовать.

Также причиной ненадлежащей прочности может стать подмена марки цемента на более слабую. Но это всё вина производителя. А как быть с владельцем? Часто покупатели и сами виноваты в разрушении шлакоблоков. К примеру, оставив паллет с блоками на улице с осени до весны. Материал гигроскопичен, а значит, осенние дожди прекрасно пропитают его влагой. Далее следуют заморозки, в результате которых вода внутри шлакоблока замёрзнет и расширится, что и приводит к разрушению структуры.

Высокая влажность не пойдёт шлакобетону на пользу

ФОТО: market.sakh.com

Строительство сооружений из шлакоблока: технология, этажность зданий

При возведении жилых или производственных построек из шлакоблока, допускается возведение сооружений высотой до трёх этажей. Однако лучше не рисковать, учитывая современные тенденции. И, если планируется построить жилой дом, к примеру, в два этажа, специалисты советуют возвести первый из пеноблока или газобетона, а уже второй или даже мансардный этаж поднимать шлакоблоком. Такая постройка будет значительно надёжнее.

Такая постройка будет значительно надёжнее.

Для строительства мансарды этот материал очень неплох

ФОТО: 74cement.ru

При строительстве лучше всего дополнять шлакоблоки керамзитом, который следует засыпать в полости. Такой метод позволит значительно сократить теплопотери и немного сэкономить на утеплителе.

Маркировки шлакоблоков по преобладающему в составе компоненту

Глядя на маркировку шлакоблока можно определить, какого компонента в его составе больше. Маркировка может быть следующей:

- «СКЦ» — в изделии преобладает цемент, что способствует прочности;

- «СКШ» — в таком блоке больше шлака, значит, меньше его теплопроводность;

- «СКГ» — преобладает гипс;

- «СКИ» — в этом изделии основная часть это известь.

Также, помимо буквенной, шлакоблок может иметь и цифровую маркировку, которая обозначает расчёт нагрузки в килограммах на 1 см². Обычно это 10, 25 и 50.

После отделки этот дом будет смотреться очень красиво

ФОТО: market.sakh.com

Могут отличаться блоки и по толщине. Более узкие используются для монтажа перегородок. Если говорить о форме, то можно выделить черновые и облицовочные блоки. Первые имеют обычный внешний вид и предназначены для стен, которые будут оштукатуриваться, а вот вторые имеют абсолютно гладкую или искусственно рваную сторону (иногда две). Стены, возведённые из таких блоков, уже не требуют отделки.

Облицовочный шлакоблок всегда имеет лучшее качество не только по причине более высокой стоимости. Кустарщики, штампующие стройматериал в гараже, никогда не возьмутся за изготовление подобного блока – слишком велики затраты и сложна технология.

Любая свободная площадь может стать местом производства шлакоблока

ФОТО: kblok.ru

Статья по теме:

Дом из шлакоблоков: преимущества и недостатки строений подобного типа, нюансы возведения и характеристики материала, можно ли сделать самому шлакоблок и что для этого нужно — читайте в публикации.

Керамзитобетон, его свойства и особенности

Керамзитобетонные блоки схожи по составу с изделиями из шлака. Разница здесь только в наполнителе. Но именно благодаря ему керамзитобетон имеет немного иные свойства.

Главным преимуществом керамзита перед шлаком является низкое поглощение влаги, что напрямую сказывается на его долговечности. По той же причине блоки из подобного материала не боятся грибка и плесени.

Пилить керамзитобетон значительно сложнее, он поддаётся только алмазному диску болгарки

ФОТО: skb21.ru

Применение керамзитобетонных блоков в строительстве

Если сравнивать технические и эксплуатационные характеристики бетонов со шлаком и керамзитом, то последний не уступает, а по многим параметрам даже превосходит оппонента. При возведении домов из керамзитобетона допускается высота в 3 этажа, при этом, речь идёт о несущих конструкциях.

Но, как и в случае со шлакоблоком, керамзитобетонные изделия всё чаще стали производить кустарно, что негативно сказывается на качестве конечного продукта. Минусом такого материала можно назвать и то, что облицовочных блоков не производится. Любая стена из керамзитобетонных блоков требует отделки.

Минусом такого материала можно назвать и то, что облицовочных блоков не производится. Любая стена из керамзитобетонных блоков требует отделки.

Стенки блока из керамзитобетона неровные и требуют дополнительной отделки

ФОТО: szbeton.ru

Сравнение различных строительных материалов с керамзитобетоном

Чтобы лучше разобраться с характеристиками этого строительного материала, имеет смысл сравнить его, помимо шлакоблока, с пенобетоном, газосиликатом и опилкобетоном. А ради удобства восприятия информации читателем, информация будет предоставлена в табличной форме.

Сравнительная таблица технических и эксплуатационных материалов различных строительных материалов

ФОТО: kblok.ru

Несколько советов по выбору керамзитобетонных блоков

Приобретая подобный материал для строительства, следует обратить внимание на некоторые нюансы. Первое, на что стоит посмотреть – это цвет изделия. Он должен быть синевато-серым, структура граней неровная. Желтоватый оттенок и сглаженные поверхности говорят об избытке песка и недостатке связующего компонента – цемента.

По марке, для возведения стен подойдут «М-50» и «М-75». Вес подобного изделия должен быть в среднем 14 кг (±1 кг). О качестве может сказать звон, издаваемый блоком при ударе по нему металлическим предметом, например ключом.

Надёжный производитель виден по способу упаковки керамзитобетонных блоков

ФОТО: 2gis.ru

Прекрасным подтверждением качества будет наличие сертификата. Производитель не обязан оформлять его, а потому если сертификат есть, значит, изготовителю нечего скрывать, и он уверен в своей продукции. Обычно эти документы выписываются на каждую изготовленную партию.

Если поставщик работает в определённом районе, можно спросить у него контакты прошлых клиентов и пообщаться с ними. Уверенный в продукции поставщик никогда не откажется ещё раз доказать качество продаваемых им керамзитобетонных блоков.

Дома из керамзитобетона считаются более тёплыми

ФОТО: 1bloki.ru

Подведём итоги

Естественно, что каждый старается сэкономить при строительстве, приобретая материалы, которые стоят дешевле. Главное здесь – не ударяться в крайности, приобретая продукцию очень низкого качества. Шлакоблоки или керамзитобетон на фоне остальных стройматериалов стоят довольно бюджетно. Их использование позволяет существенно сократить время на возведение постройки, а также сэкономить на связующем растворе. И, если грамотно подойти к выбору блоков, то жилая или хозяйственная постройка простоит 50 лет и более. Однако, при наличии возможности приобретения иного строительного материала, к примеру, брёвен для сруба, лучше остановить свой выбор на нём, использовав в качестве «опорного» первого этажа. А второй или мансардный уровень – это и есть область идеального применения лёгких бетонов.

Главное здесь – не ударяться в крайности, приобретая продукцию очень низкого качества. Шлакоблоки или керамзитобетон на фоне остальных стройматериалов стоят довольно бюджетно. Их использование позволяет существенно сократить время на возведение постройки, а также сэкономить на связующем растворе. И, если грамотно подойти к выбору блоков, то жилая или хозяйственная постройка простоит 50 лет и более. Однако, при наличии возможности приобретения иного строительного материала, к примеру, брёвен для сруба, лучше остановить свой выбор на нём, использовав в качестве «опорного» первого этажа. А второй или мансардный уровень – это и есть область идеального применения лёгких бетонов.

Вряд ли кто скажет, что дом построен из керамзитобетонных блоков

ФОТО: skb21.ru

Очень надеемся, что изложенное нами сегодня, пригодится читателю в частном строительстве. Любые возникшие вопросы вы можете задать в обсуждениях, которые расположены ниже. Редакция онлайн-журнала Homius обязательно ответит на них в максимально сжатые сроки.

Если у вас появилось желание выразить свою точку зрения по сегодняшней теме, мы будем рады с ней ознакомиться. Наши авторы нормально воспринимают и критику, если она конструктивна.

Вам понравилась статья? В таком случае не забудьте её оценить, для нас очень важно ваше мнение. А напоследок предлагаем вашему вниманию очень информативный видеоролик, который раскроет тему сегодняшнего рассказа более полно.

Предыдущая

Строительные материалыКак выбрать саморезы для гипсокартона в зависимости от конкретных условий

Следующая

Строительные материалыКомплексная защита зданий от пожаров: что в неё входит, как её организовать

Понравилась статья? Сохраните, чтобы не потерять!

ТОЖЕ ИНТЕРЕСНО:

ВОЗМОЖНО ВАМ ТАКЖЕ БУДЕТ ИНТЕРЕСНО:

Керамзитоблок и шлакоблок — доставка в Челябинск.

Кроме традиционных кирпичей, в сфере строительства давно уже используются и другие материала. Среди них выделяются керамзитоблок и шлакоблок. Тут можно https://74cement. ru/katalog-produktsii/stenovye-bloki/keramzitoblok/ купить керамзитовые блоки и шлакоблоки, как и кирпич можно в розницу, поддонами или кубами. В зависимости от объема приобретения будет меняться цена. Шлакоблоки уже давно стали популярным материалом для малоэтажного строительства в России, но его разновидность, керамзитовый блок только набирает популярность. В Европе керамзитоблок материал давно активно используется, благородя большому количеству положительных качеств.

ru/katalog-produktsii/stenovye-bloki/keramzitoblok/ купить керамзитовые блоки и шлакоблоки, как и кирпич можно в розницу, поддонами или кубами. В зависимости от объема приобретения будет меняться цена. Шлакоблоки уже давно стали популярным материалом для малоэтажного строительства в России, но его разновидность, керамзитовый блок только набирает популярность. В Европе керамзитоблок материал давно активно используется, благородя большому количеству положительных качеств.

Достоинства материалов

Керамзитовый блок производится путем смеси песка, цемента, воды и россыпи керамзита. Желание купить керамзитоблок возникает у многих, так как при небольшой стоимости, они имеют множество достоинств, а недостатки практически отсутствуют. В число преимуществ перед другими материала можно выделить:

- хорошие показатели теплосбережения, за счет чего затраты на обогрев минимальны;

- плотность позволяет строит дома до 3 этажей включительно;

- имеют длительный срок эксплуатации за счет устойчивости к перепадам температур и морозам;

- практически не впитывают влагу;

- имеют натуральный состав, так как производятся из экологичных ингредиентов без добавления химии;

- дают возможность устанавливать стены с небольшим весом, гораздо меньше, чем из кирпича;

- позволяют сократить расходы на возведение фундамента;

- дают возможность в кратчайшие сроки возвести дом за счет большого размера;

- на керамзитоблок цена гораздо ниже, чем на другие материалы;

- не подвергаются горению и не выделяют ядовитых паров при нагревании;

- недоступны для грибков и плесени.

Шлакоблоки и керамзитоблоки производятся по одно технологии, которая позволяет делать прочный материал с минимальными расходами при низких трудозатратах. За счет применения керамзита блоки получаются более легкие и отлично сохраняют тепло.

Виды шлакоблоков

Купить шлакоблок в челябинске можно разного вида, в зависимости от цели использования материала. Изделия бывают:

- пустотные и полнотелые. Одни будут уместны для возведения стен, другие только для создания перегородок;

- рядовые и лицевые. Облицовочные отличаются фактурной стороной, которая не только украшает кладку, но и предупреждает попадание влаги. Рядовые используются для постой кладки, которая впоследствии будет закрыта отделкой;

- стандартные и разноцветны. Цветные блоки используют для ограждений;

- стеновые и перегородочные. Первый вариант используется для возведения наружных и внутренних стен, второй только для перегородок, которые не имеют несущей функции.

Свойства керамзитоблоков могут пересекаться, например, стеновые блоки будут полнотелыми и рядовыми, а лицевые пустотелыми и стандартными. В зависимости от этого получится купить шлакоблок по цена разной цене, которую необходимо уточнять у продавца. Если запланировано строительство, стоит узнать цену на шлакоблок здесь https://74cement.ru/katalog-produktsii/stenovye-bloki/shlakoblok/ и купить в Челябинске самый выгодный вариант с доставкой. Где купить шлакоблоки в Челябинской области легко можно узнать на нашем сайте, посмотрев контактные сведения.

Комментарии:

13\11\2020 Аркадий

Построил дом из керамзитоблоков. Зимой тепло, летом прохладно, лучше, чем дерево. Еще ни разу не пожалел

21\11\2020 Максим Юрьевич

Сейчас решаю вопрос, какой материал выбрать для дома. Пока в замешательстве. Кирпич или кармазинные блоки? В поселке всего несколько домов из керамзита, в основном все строя из кирпича. Но отзывы положительные об обоих матариалалх…

Но отзывы положительные об обоих матариалалх…

Строительные блоки | Кирпич строительный

Керамзитовый заполнитель (ECA ® ) Легкий строительный кирпичный блок

Блоки из керамзитобетона

(ECA ® ) представляют собой кладочные блоки, изготовленные с использованием керамзитобетона (ECA ® ) , золы-уноса класса F , цемента и . Они используются для кладки ненесущих стен.

После применения высокопроизводительной инновационной технологии производства и процесса пост-отверждения, блоки из керамзитобетона (ECA ®) приобретают превосходные свойства материала.

Он также предлагает без уменьшенной усадки и превосходную огнестойкость и химическую стойкость, добавляя к ряду преимуществ, включая долговечность, универсальность, скорость и простоту использования, а также экономическую выгоду и экологические соображения.

Ссылка на онлайн-видео : Нажмите здесь, чтобы посмотреть видео

Керамзитовый заполнитель (ECA ® ) Строительный кирпичный блок доступен в 2 размерах

Размеры: 600 X 200 X 225 мм (дюймы: 24 дюйма X 8 дюймов X 9 дюймов) — 1 CMT: 36 блоков 9 дюймов ) — 1 CMT: 83 количества 4-дюймовых блоков

Мы часто видим, что у клиентов возникают вопросы перед окончательной доработкой строительных материалов или при поиске поставщиков легкобетонных блоков.Общие вопросы, которые приходят в голову при выборе легкобетонных блоков для их строительства: сколько стоят бетонные блоки? Или каков размер бетонного строительного блока? Есть ли в их районе поставщики легкобетонных блоков? Или есть разница между шлакоблоком и бетонным блоком? Или есть поставщик с дешевыми бетонными строительными блоками для продажи?

Долгое ожидание упускает из виду монолитные блоки из легкого бетона в Индии. Решения для всех — твердый строительный блок из керамзитобетона.

Решения для всех — твердый строительный блок из керамзитобетона.

Впервые в Индии предлагаются бетонные строительные блоки, которые представляют собой не только легкие бетонные блоки, но также относятся к премиальному сегменту монолитных строительных блоков. Они производятся с использованием керамзитобетона.

Блоки из керамзита

впервые производятся в Индии. Они также известны во всем мире как блоки Leca или блоки из легкого керамзитобетона.В этих блоках Leca или твердых строительных блоках из заполнителя из керамзита используется заполнитель из керамзита особого типа, который образуется путем обжига натуральной горной глины при температуре 1200 ° C во вращающейся печи. В результате получается жесткая сотовая структура из соединяющихся между собой пустот. Эти бетонные строительные блоки, изготовленные из керамзитового заполнителя, улучшают внутреннее отверждение и повышают прочность на сжатие, возникающую с течением времени. Блоки ECA ® или блоки Leca, произведенные в Индии, являются лучшим выбором для строительства, который предлагает гибкость конструкции в сочетании с отличными тепловыми и акустическими свойствами.

Твердые строительные блоки ECA ® относятся к премиум-сегменту из всех типов строительных блоков, доступных на рынке Индии. Они являются наиболее предпочтительными зелеными блоками для строительства. Из всего сегмента строительных блоков для строительства, который также включает в себя цементные блоки для строительства, глиняные блоки для строительства, блоки CLC, строительные кирпичи, строительные цементные кирпичи, газобетонные блоки, строительные зольные кирпичи, легкий керамзитовый заполнитель является наиболее Востребованы легкие строительные блоки.

Для чего используются легкие бетонные блоки:

Легкие блоки из керамзитобетона используются как во внутренних, так и во внешних стенах, где нагрузка немного меньше, или в качестве заполняющих блоков в балках и блочных перекрытиях. Применяются также для мелкозаглубленного фундамента, возведения перегородок и панельных стен в каркасных конструкциях. Будучи прочным бетонным блоком с их свойствами долговечности и прочности, они обычно выбираются для ненесущих стен.Легкие блоки, которые часто выбирают для заполнения, обеспечивают большую экономию времени и средств, но менее прочны по сравнению с плотными бетонными блоками. Легкий керамзитобетонный блок представляет собой бетонную кладку из керамзитового заполнителя для снижения плотности и веса по сравнению со стандартным бетонным блоком.

Применяются также для мелкозаглубленного фундамента, возведения перегородок и панельных стен в каркасных конструкциях. Будучи прочным бетонным блоком с их свойствами долговечности и прочности, они обычно выбираются для ненесущих стен.Легкие блоки, которые часто выбирают для заполнения, обеспечивают большую экономию времени и средств, но менее прочны по сравнению с плотными бетонными блоками. Легкий керамзитобетонный блок представляет собой бетонную кладку из керамзитового заполнителя для снижения плотности и веса по сравнению со стандартным бетонным блоком.

Предпочтение клиентов в Индии:

Большинство клиентов, которые ищут кирпичи для строительства своих новых проектов, переходят на эту новую инновационную технологию облегченных строительных блоков из керамзитобетона (ECA ®).Строительство из кирпича является наиболее традиционным способом, и, сравнивая преимущества, которые предлагают строительные блоки, изготовленные из керамзитобетона и летучей золы и цемента, архитекторы и инженеры-строители считают обязательным включить то же самое в свои проекты.

Благодаря бесчисленным преимуществам, в том числе небольшому весу, высокой прочности на сжатие, отличной огнестойкости, высокой тепло- и звуко-/акустической изоляции, прочному конструкционному блоку, отсутствию требований к перекрытиям для горизонтальной и вертикальной кладки до 10-15 футов каменной кладки, экономия Расходы на раствор, экономия затрат на рабочую силу и многие другие дополнительные преимущества, они предпочтительны для строительства кирпичных стен, наружных стен, внутренних стен, открытых стен, вместо строительных кирпичей с летучей золой, строительных цементных кирпичей из нескольких других типов строительных кирпичей. доступны на рынке.

Для ваших требований к строительным легким кирпичам или легким блокам для строительства — ECA ® Solid Construction Blocks — единственный и лучший выбор. Свяжитесь с нами сегодня.

Ссылка на онлайн-видео : Нажмите здесь, чтобы посмотреть видео

границ | Механические свойства легкого бетона, армированного полипропиленом и волокном, изготовленного из переработанного легкого керамзитобетона

1 Введение

Технологические достижения и эффективность в бетонной промышленности способствовали быстрому росту производства строительных материалов. Следовательно, разработка и строительство этих зданий и инфраструктуры требует огромного количества материалов. Таким образом, бетон, несомненно, является наиболее важным и экономичным строительным материалом, и он практически незаменим (Flatt et al., 2012). Ежегодно закупаются огромные количества различных типов легкого бетона, в том числе бетона с легким заполнителем, бетона с мелким заполнителем и пенобетона (Zhao et al., 2020; Hasan et al., 2021). Среди нескольких типов LWC, легкий заполнитель бетона (LWAC) является одним из наиболее распространенных методов, производимых исследователями (Polat et al., 2010; Ю и др., 2021).

Следовательно, разработка и строительство этих зданий и инфраструктуры требует огромного количества материалов. Таким образом, бетон, несомненно, является наиболее важным и экономичным строительным материалом, и он практически незаменим (Flatt et al., 2012). Ежегодно закупаются огромные количества различных типов легкого бетона, в том числе бетона с легким заполнителем, бетона с мелким заполнителем и пенобетона (Zhao et al., 2020; Hasan et al., 2021). Среди нескольких типов LWC, легкий заполнитель бетона (LWAC) является одним из наиболее распространенных методов, производимых исследователями (Polat et al., 2010; Ю и др., 2021).

В настоящее время многие исследователи из разных стран пропагандируют переработку отходов, чтобы снизить уровень загрязнения Земли, например чрезмерное использование невозобновляемых источников энергии. Страны, которые проводят такие действия, — Австрия, где самый высокий уровень переработки — 63% всех отходов вывозятся со свалок. Кроме того, наша соседняя страна, Сингапур, отправляет почти 59% своего мусора или отходов на повторное использование, переработку и т. д. (General Kinematics Corporation, 2016).Кроме того, проведение экологически чистых мероприятий в строительстве или морских областях, таких как использование переработанных материалов, использование побочного заполнителя и энергосбережение в области строительства, является одной из основных стратегий устойчивого развития, поскольку оно имеет отношение к воздействию на окружающую среду (Bogas и др., 2015). Следовательно, сохраняйте и сохраняйте доступность дефицитных сырьевых ресурсов и обеспечьте строительство, пригодное для вторичной переработки.

д. (General Kinematics Corporation, 2016).Кроме того, проведение экологически чистых мероприятий в строительстве или морских областях, таких как использование переработанных материалов, использование побочного заполнителя и энергосбережение в области строительства, является одной из основных стратегий устойчивого развития, поскольку оно имеет отношение к воздействию на окружающую среду (Bogas и др., 2015). Следовательно, сохраняйте и сохраняйте доступность дефицитных сырьевых ресурсов и обеспечьте строительство, пригодное для вторичной переработки.

Среди всех типов бетона легкий бетон имеет огромную рыночную стоимость, особенно в плане оптимального проектирования, поскольку стоимость, время и качество всегда являются главными проблемами в строительстве.Сообщалось, что ежегодно во всем мире производится более 10 миллиардов тонн бетона, содержащего мелкий песок, крупный гранитный щебень (Kanojia and Jain, 2017). Таким образом, спрос на легкий бетон постепенно растет из-за его новых уникальных характеристик. Применение легкого бетона в качестве конструктивных элементов, таких как балка, колонна и плита, в качестве каркаса строительной конструкции может значительно снизить постоянные нагрузки, следовательно, общая стоимость проекта может быть снижена.В текущем исследовании было проведено неэкспериментальное исследование путем включения полипропиленового волокна barchip в сочетании с технологией дробленого легкого керамзитового заполнителя (CLECA) для изучения его воздействия на механические свойства легкого бетона.

Применение легкого бетона в качестве конструктивных элементов, таких как балка, колонна и плита, в качестве каркаса строительной конструкции может значительно снизить постоянные нагрузки, следовательно, общая стоимость проекта может быть снижена.В текущем исследовании было проведено неэкспериментальное исследование путем включения полипропиленового волокна barchip в сочетании с технологией дробленого легкого керамзитового заполнителя (CLECA) для изучения его воздействия на механические свойства легкого бетона.

2 Материалы и методы

2.1 Материалы

2.1.1 Обыкновенный портландцемент

Обыкновенный портландцемент (OPC) Тип 1, 28 дней f c МПа составляет 42.Это цемент ORANG KUAT OPC плотностью и крупностью 3150 кг/м 3 и 3170 см 2 /г соответственно. Этот продукт соответствует стандарту Малайзии MS 522: Часть 1: 2003 и сертифицирован MS ISO 14001.

2.1.2 Вода и суперпластификатор

Питьевая вода из местной водопроводной сети в городе Каджанг, Малайзия со значением pH 6 использовался как для смешивания, так и для отверждения. Суперпластификатор на основе поликарбонового эфира (PCE), степень снижения содержания воды в котором составляет 25%, был добавлен во все смеси для облегчения удобоукладываемости.

Суперпластификатор на основе поликарбонового эфира (PCE), степень снижения содержания воды в котором составляет 25%, был добавлен во все смеси для облегчения удобоукладываемости.

2.1.3 Мелкий и крупный заполнитель

В качестве мелкого заполнителя используется речной песок с модулем крупности 2,75. Ситовой анализ проводят в соответствии со стандартом ASTM C 136-01, чтобы получить класс мелкого заполнителя, использованный в этом исследовании. Распределение песка получено путем проведения ситового анализа, как показано в таблице 1. Все пропорции смеси были смешаны с речным песком для улучшения удобоукладываемости легкого бетона.

ТАБЛИЦА 1 . Ситовой анализ песка.

В этом исследовании в качестве крупного заполнителя использовались как гранитный щебень, так и дробленый легкий керамзит (CLECA), как показано на рисунке 1.Эта переработанная CLECA была собрана в заповеднике Therapeutic Garden в Селангоре, Малайзия. Компания сообщила, что ежегодно производится более 15 тонн CLECA. Согласно Ю и соавт. (2021), измельченные заполнители из скорлупы твердой пальмы (OPS) способны обеспечить значительное улучшение прочности на сжатие по сравнению с заполнителями без дробленого заполнителя. Кроме того, все эти крупные заполнители должны иметь размер, чтобы задерживаться на сите 4,75 мм.

Согласно Ю и соавт. (2021), измельченные заполнители из скорлупы твердой пальмы (OPS) способны обеспечить значительное улучшение прочности на сжатие по сравнению с заполнителями без дробленого заполнителя. Кроме того, все эти крупные заполнители должны иметь размер, чтобы задерживаться на сите 4,75 мм.

РИСУНОК 1 .Щебень гранитный (А) и щебень LECA (В) .

2.1.4 Волокна

Полипропиленовое волокно barchip (BPP) показано на рисунке 2, а его физические свойства перечислены в таблице 2.

РИСУНОК 2 . Полипропиленовое (BPP) волокно Barchip.

ТАБЛИЦА 2 . Физические свойства волокна BPP.

2.2 Пропорции смеси

Пропорции смеси для всех смесей легкого заполнителя CLECA (LWAC) с различным процентным содержанием объемных долей волокна (0, 0.15, 0,3 и 0,45%), которые использовались в этом исследовании, проиллюстрированы в таблице 3. Отмечено, что высокообъемная фракция (V f ) имеет тенденцию «забиваться» в смеси и создавать проблемы с удобоукладываемостью (Kosmatka et al. др., 2002). Таким образом, в этом эксперименте использовали полосатый полипропилен (BPP) с низким содержанием V f (<0,5%).

др., 2002). Таким образом, в этом эксперименте использовали полосатый полипропилен (BPP) с низким содержанием V f (<0,5%).

ТАБЛИЦА 3 . Пропорции смеси CLLWAC-BPP

2.3 Методы испытаний

Испытание на осадку было проведено в соответствии с BS EN: 12350 — Часть 2: 2009 для определения удобоукладываемости измельченного фибробетона с легким заполнителем LECA (CLLWAFRC) с различной объемной долей. (0, 0.15, 0,3 и 0,45%). На все поверхности форм перед отливкой наносили масло. Формы, заполненные осадками, встряхивали на встряхивающем столе для обеспечения однородности смеси. Образцы бетона извлекали из формы через 24 +/- 4 часа после укладки. Все извлеченные из формы образцы были полностью погружены в воду комнатной температуры в резервуаре для отверждения до тех пор, пока они не достигли желаемого возраста испытаний.

Машина для испытаний на сжатие с нагрузкой 3000 кН была изготовлена компанией Unit Test Scientific Sdn. Bhd. Была установлена постоянная скорость загрузки 3.0 кН/с в соответствии с BS EN 12390 — часть 3 (2009 г.). Та же машина использовалась для испытания на растяжение при раскалывании со скоростью нагрузки 1,5 кН/с в соответствии с BS EN 12390 — часть 6 (2009 г.). Для каждого образца смеси отливали кубики размерами 100 мм × 100 мм × 100 мм для испытания на прочность при сжатии через 7 и 28 дней. Прочность на отрыв образцов смеси на 7 и 28 сутки исследовали, отливая их в цилиндры диаметром 100 мм и длиной 200 мм. Кроме того, три призмы (длина: 500 мм, ширина: 100 мм, глубина: 100 мм) используются для определения поведения прочности на изгиб на 7 и 28 день.

Bhd. Была установлена постоянная скорость загрузки 3.0 кН/с в соответствии с BS EN 12390 — часть 3 (2009 г.). Та же машина использовалась для испытания на растяжение при раскалывании со скоростью нагрузки 1,5 кН/с в соответствии с BS EN 12390 — часть 6 (2009 г.). Для каждого образца смеси отливали кубики размерами 100 мм × 100 мм × 100 мм для испытания на прочность при сжатии через 7 и 28 дней. Прочность на отрыв образцов смеси на 7 и 28 сутки исследовали, отливая их в цилиндры диаметром 100 мм и длиной 200 мм. Кроме того, три призмы (длина: 500 мм, ширина: 100 мм, глубина: 100 мм) используются для определения поведения прочности на изгиб на 7 и 28 день.

3 Результаты и обсуждение

3.1 Свойства свежего бетона (удобоукладываемость)

Удобоукладываемость CLLWAC с различным процентным содержанием полипропиленового волокна (BPP) представлена нормальным значением осадки, как показано на рисунке 3.

РИСУНОК 3 . Соотношение свежей плотности, затвердевшей плотности и осадки с различным процентным содержанием волокна BPP.

Добавление полипропиленового волокна в CLLWAC отрицательно влияет на удобоукладываемость. Значения осадки заметно снижаются с увеличением % волокна BPP.Падение снижается постепенно на 4,6, 13,6 и 27,3% при включении 0,15, 0,30 и 0,45% волокна BPP соответственно. Точно так же для поддержания определенной обрабатываемости требуется больше воды для смазки в случае более высокого процентного содержания волокна. Суперпластификатор также можно использовать для компенсации отрицательного влияния волокна на удобоукладываемость.

Добавление фибры снижает удобоукладываемость бетона таким образом, что связывает и удерживает цементную матрицу, образуя сетчатую структуру в бетоне. Таким образом, эта структура способствует когезии и адгезии между матрицами.По мере увеличения содержания волокон увеличивается площадь поверхности цементного теста, что способствует большему внутреннему трению и требованиям к выполнению работы. Следовательно, вязкость смеси увеличивается, а самотековое течение затрудняется. Согласно Yew et al., 2015, хорошо известно, что включение волокон напрямую влияет на удобоукладываемость и текучесть простого бетона. Однако включение CLLWAC волокна BPP от 0 до 0,45% позволило достичь высокой обрабатываемости со значением осадки от 140 до 200 мм.

Согласно Yew et al., 2015, хорошо известно, что включение волокон напрямую влияет на удобоукладываемость и текучесть простого бетона. Однако включение CLLWAC волокна BPP от 0 до 0,45% позволило достичь высокой обрабатываемости со значением осадки от 140 до 200 мм.

3.2 Плотность

Плотность после извлечения из формы (DD) и плотность после сушки в печи (ODD) были измерены для всех смесей, как показано в Таблице 4. DD рассчитывается по весу образцов, измеренному после извлечения из формы; в то время как ODD рассчитывается по весу образцов, измеренному после сушки в печи в течение 24 ч. Все образцы в этом исследовании были отнесены к DD и ODD в диапазоне 1965–1995 кг/м 90 107 3 90 108 и 1908–1984 кг/м 90 107 3 90 108 соответственно. Результат выполнил цель получения OPSLWC с ODD менее 2000 кг/м 90 107 3 90 108 .Образцы также соответствовали требованиям для конструкционного применения в качестве конструкционного легкого бетона (SLWC), определяемого как бетон с ODD не более 2000 кг/м 3 (Newman and Owens, 2003).

ТАБЛИЦА 4 . Свежие и закаленные свойства CLLWAC с различной объемной долей волокна BPP.

ниже В целом наблюдается небольшой прирост всех плотностей по мере увеличения объемной доли волокна BPP. Это может быть связано с теорией плотности упаковки, согласно которой волокна BPP удерживают цементную матрицу близко друг к другу, вызывая эффект упаковки.Таким образом, добавление волокнистого материала, занимаемого в единице объема, увеличивает общую плотность. Как правило, плотность увеличивается по мере увеличения включения волокна. Из предыдущего исследования Bagherzadeh et al. (2012) сообщили об аналогичном результате.

3.3 Прочность на сжатие

3.3.1 Непрерывное отверждение во влажной среде

Прочность на сжатие каждой смеси через 1, 7 и 28 дней, как показано в таблице 5. Прочность на сжатие через 28 дней всех смесей находилась в диапазоне 28 –37 МПа, что соответствует требованиям к конструкционному легкому бетону (SLWC) (Ю и др. , 2020). Включение волокон BPP повысило прочность на сжатие на 5,7–27,6% через 7 дней и на 2,5–31,0% через 28 дней. Это явление может быть связано с эффектом перемычки волокон BPP. С точки зрения геометрии волокно BPP является более жестким и более эффективным в сдерживании крупных трещин. Соединительный мостик между волокнами и цементной матрицей может предотвратить растрескивание, вызванное боковым растяжением, вызванным сжимающей нагрузкой (Yap et al., 2017 и Shafigh et al., 2011). Этот процесс приписывают способности волокна BPP останавливать трещины или создавать мостовидный эффект в бетоне (Yew et al., 2021). На рисунке 4 показан тип разрушения кубических образцов со стороной 100 мм из простого бетона и CLLWAC-BPP0,45% соответственно.

, 2020). Включение волокон BPP повысило прочность на сжатие на 5,7–27,6% через 7 дней и на 2,5–31,0% через 28 дней. Это явление может быть связано с эффектом перемычки волокон BPP. С точки зрения геометрии волокно BPP является более жестким и более эффективным в сдерживании крупных трещин. Соединительный мостик между волокнами и цементной матрицей может предотвратить растрескивание, вызванное боковым растяжением, вызванным сжимающей нагрузкой (Yap et al., 2017 и Shafigh et al., 2011). Этот процесс приписывают способности волокна BPP останавливать трещины или создавать мостовидный эффект в бетоне (Yew et al., 2021). На рисунке 4 показан тип разрушения кубических образцов со стороной 100 мм из простого бетона и CLLWAC-BPP0,45% соответственно.

ТАБЛИЦА 5 . Прочность на сжатие каждой смеси в разном возрасте.

РИСУНОК 4 . Схема разрыва CLLWAC-BPP0% (слева) и CLLWAC-BPP0,45% (справа) .

3.4. Прочность на растяжение при расщеплении

На рисунке 5 представлена прочность на растяжение при расщеплении CLLWAC с различными объемными процентами добавления волокна BPP в возрасте отверждения 7 и 28 дней.

РИСУНОК 5 . Прочность на разрыв при расщеплении CLLWAC с различным процентным содержанием объемной доли волокна BPP через 7 и 28 дней.

underТенденция увеличения прочности на растяжение при расщеплении очевидна, что представляет собой увеличение прочности при увеличении процентного содержания волокна BPP, как показано на рисунке 5. Прочность на растяжение при раскалывании растет экспоненциально с увеличением процентного содержания волокна до пика 2,86 МПа через 7 дней. возраст отверждения и 3,12 МПа через 28 дней отверждения. Прочность на растяжение при раскалывании развивается медленнее, чем прочность на сжатие в течение всего периода отверждения.Процентное улучшение составляет 5,69, 5,63, 4,93 и 9,25% при процентном содержании клетчатки 0, 0,15, 0,30 и 0,45% соответственно.

Добавление волокна BPP существенно влияет на режим и механизм разрыва бетонного цилиндра. Это явление может быть связано с остановкой трещин волокнами BPP, поэтому бетон может подвергаться очень большим деформациям до полного неконтролируемого разрушения. Можно заметить, что CLLWAC без армирования волокном имеет тенденцию разрываться таким образом, что при разрушении он разделяется сразу на две части, в то время как CLLWAC, армированный волокном, растрескивается только вдоль продольной части бетонного цилиндра.Можно заметить, что CLLWAC-BPP0,45% склонен к отказу в более пластичном режиме. Это особенно верно, когда фибра продлевает способность бетона выдерживать нагрузку и выдерживать большие деформации без разрушения на куски. Аналогичное поведение было зарегистрировано для легкого бетона OPS с волокнами полипропилена и ПВХ (Yew et al., 2015; Yew et al., 2016; Loh et al., 2021). Характер отказов CLLWAC-BPP0% и CLLWAC-BPP0,45% показан на рис. 6.

Можно заметить, что CLLWAC без армирования волокном имеет тенденцию разрываться таким образом, что при разрушении он разделяется сразу на две части, в то время как CLLWAC, армированный волокном, растрескивается только вдоль продольной части бетонного цилиндра.Можно заметить, что CLLWAC-BPP0,45% склонен к отказу в более пластичном режиме. Это особенно верно, когда фибра продлевает способность бетона выдерживать нагрузку и выдерживать большие деформации без разрушения на куски. Аналогичное поведение было зарегистрировано для легкого бетона OPS с волокнами полипропилена и ПВХ (Yew et al., 2015; Yew et al., 2016; Loh et al., 2021). Характер отказов CLLWAC-BPP0% и CLLWAC-BPP0,45% показан на рис. 6.

РИСУНОК 6 . Режим разрыва между CLLWAC-BPP0% (слева) и CLLWAC-BPP0.45% (справа) .

3.5 Модуль упругости

Согласно исследованию, все образцы нагружаются в двух точках до разрыва. На рисунке 7 показаны результаты MOR CLLWAC с различными объемными долями волокна BPP в возрасте отверждения 7 и 28 дней.

РИСУНОК 7 . Модуль разрыва CLLWAC с разным процентным содержанием волокна BPP в возрасте отверждения 7 и 28 дней.

На основании рисунка 7 можно заявить, что MOR увеличивается пропорционально увеличению объемной доли волокна SPP.MOR варьировался от минимального 2,53 МПа до максимального 3,53 МПа через 7 дней и от 2,70 МПа до 3,91 МПа через 28 дней. Изменения MOR в процентах от CLLWAC-BPP0% составляют 39,40% через 7 дней и 45,01% через 28 дней. Таким образом, CLLWAC-BPP0,45% показал самый высокий MOR, аналогичный в случае прочности на сжатие и прочности на растяжение при расщеплении. На Рисунке 7 показаны режимы разрушения простого CLLWAC и CLLWAC, армированного волокном. Было снято несколько видов для изучения их вариаций в характере растрескивания при разрушении изгиба.

При сравнении рисунка 8 основное заметное отличие заключается в том, как трещина распространяется через призму 100 мм × 100 мм × 500 мм при изгибе. Когда бетон подвергается изгибу, поведение при растяжении склонно определять его прочность, поскольку бетон является хрупким и слабым при растяжении. Из рисунка 8 видно, что присутствие волокна препятствует распространению трещины (внизу). Однако трещина быстро распространяется параллельно приложенной нагрузке, разделяя призму на части в случае без волокна.Внезапное разрушение обычно происходило в случае бетона с легким заполнителем с более низкой прочностью на растяжение, особенно при изгибе.

Из рисунка 8 видно, что присутствие волокна препятствует распространению трещины (внизу). Однако трещина быстро распространяется параллельно приложенной нагрузке, разделяя призму на части в случае без волокна.Внезапное разрушение обычно происходило в случае бетона с легким заполнителем с более низкой прочностью на растяжение, особенно при изгибе.

РИСУНОК 8 . Схема разрыва между CLLWAC-BPP0% (вверху) и CLLWAC-BPP0,45% (внизу) .

Наличие волокон в бетоне интегрирует цементные матрицы, чтобы свести к минимуму распространение трещин. По мере постепенного приложения нагрузки начинается развитие трещин, волокна приспосабливаются к поверхностям трещин и контролируют ширину или раскрытие трещин.Волокна обеспечивают эффект моста, вытесняя мелкие трещины с образованием связующего моста, удерживающего отверстия. Растяжение волокон позволяет распределить напряжение и способствует дополнительному механизму поглощения энергии. Эти механизмы задерживают разрушение, в то же время допуская большую деформацию. Таким образом, можно сделать вывод об увеличении прочности бетона на растяжение.

Эти механизмы задерживают разрушение, в то же время допуская большую деформацию. Таким образом, можно сделать вывод об увеличении прочности бетона на растяжение.

Помимо объемной доли, геометрии и соотношения размеров, распределение и ориентация волокон в цементной матрице также влияет на прочность бетона на растяжение.Состояние дисперсии волокна является случайным из-за влияния агрегатов и самой силы тяжести волокна, однако гомогенное распределение обычно может быть обеспечено при более высоком содержании волокна. Ориентация волокна перпендикулярно приложенной нагрузке приводит к более высокой прочности на растяжение. В противном случае параллельные волокна снижают прочность на растяжение, поскольку параллельное расположение увеличивает слабую межфазную переходную зону между волокнами и цементным тестом (Jin, 2016).

4 Заключение

На основании экспериментальных результатов этого исследования включение волокна BPP в CLLWAC оказало положительное влияние на механические свойства. Это помогает остановить распространение трещин за счет эффекта перекрытия, обеспечивает передачу напряжения, способствует дополнительным механизмам поглощения энергии и, следовательно, допускает большую деформацию. Таким образом, можно сделать следующие выводы:

Это помогает остановить распространение трещин за счет эффекта перекрытия, обеспечивает передачу напряжения, способствует дополнительным механизмам поглощения энергии и, следовательно, допускает большую деформацию. Таким образом, можно сделать следующие выводы:

1) Включение полипропиленового (BPP) волокна barchip оказывает незначительное влияние на плотность. Наблюдается небольшое увеличение плотности по мере увеличения процентного содержания волокна BPP.

2) Включение волокна BPP в CLLWAC снизило удобоукладываемость, где скорость оседания увеличивалась по мере увеличения содержания волокна.

3) Включение волокна BPP в CLLWAC оказало положительное влияние на механические свойства. Это помогает остановить распространение трещин за счет эффекта перекрытия, обеспечивает передачу напряжения, способствует дополнительным механизмам поглощения энергии и, следовательно, допускает большую деформацию.

4) Развитие прочности на растяжение при раскалывании ускоряется по мере увеличения объемной доли волокна BPP в CLLWAC. Прочность на растяжение при расщеплении увеличивалась экспоненциально, достигая 2.86 и 3,16 МПа соответственно через 7 и 28 дней для волокна с содержанием BPP 0,45%.

Прочность на растяжение при расщеплении увеличивалась экспоненциально, достигая 2.86 и 3,16 МПа соответственно через 7 и 28 дней для волокна с содержанием BPP 0,45%.

5) Чем выше процент волокна BPP в CLLWAC, тем выше MOR. При максимальном содержании волокна BPP 0,45% прирост MOR на 7 и 28 день достигает 39,4 и 45,0% соответственно.

Заявление о доступности данных

Необработанные данные, подтверждающие заключение этой статьи, будут предоставлены авторами без неоправданных оговорок.

Вклад авторов

«Концептуализация, MKY и MCY; методология, YL и FL; программное обеспечение, JB и SH; проверка, JB, MKY, MCY и YL; формальный анализ, SH и FL; расследование, MKY и JB; ресурсы, MKY и MCY; обработка данных, MKY; написание — подготовка первоначального проекта, MKY и MCY; написание — обзор и редактирование, MKY, MCY и JB; визуализация, FL, YL и SH; авторский надзор, МКУ и МКУ; администрирование проекта, MKY и MCY; приобретение финансирования, MKY Все авторы прочитали и согласились с опубликованной версией рукописи.

Конфликт интересов

Авторы заявляют, что исследование проводилось при отсутствии каких-либо коммерческих или финансовых отношений, которые могли бы быть истолкованы как потенциальный конфликт интересов.

Примечание издателя

Все утверждения, изложенные в этой статье, принадлежат исключительно авторам и не обязательно представляют претензии их дочерних организаций или издателя, редакторов и рецензентов. Любой продукт, который может быть оценен в этой статье, или претензии, которые могут быть сделаны его производителем, не гарантируются и не поддерживаются издателем.

Благодарности

Авторы выражают благодарность за финансовую поддержку Университета Тунку Абдул Рахман в рамках Исследовательского фонда Университета Тунку Абдул Рахман (UTARRF).

Ссылки

Багерзаде Р., Пакраван Х. Р., Садеги А. Х., Латифи М. и Мерати А. А. (2012). Исследование по добавлению полипропиленовых волокон для армирования легких цементных композитов (LWC). J. Ткани из инженерных волокон 7 (4), 13–21. doi:10.1177/1558

200700410

CrossRef Full Text | Google Scholar

Богас, Дж.А., де Брито, Дж., и Фигейредо, Дж. М. (2015). Механические характеристики бетона, изготовленного из переработанного легкого керамзитобетона. Дж. Чистый. Произв. 89, 187–195. doi:10.1016/j.jclepro.2014.11.015

CrossRef Full Text | Google Scholar

BS EN 12390 (2009). Часть 3, испытание затвердевшего бетона – прочность на сжатие образцов для испытаний . Великобритания: Британский институт стандартов.

Google Scholar

Flatt, R. J., Roussel, N.и Cheeseman, CR (2012). Бетон: экологический материал, который нуждается в улучшении. Дж. Евро. Керам. соц. 32 (11), 2787–2798. doi:10.1016/j.jeurceramsoc.2011.11.012

CrossRef Полный текст | Google Scholar

Хасан М., Саиди Т. и Афифуддин М. (2021). Механические свойства и гигроскопичность легкого бетона с использованием легкого заполнителя из диатомита. Строительные материалы. 277, 122324. doi:10.1016/j.conbuildmat.2021.122324

Строительные материалы. 277, 122324. doi:10.1016/j.conbuildmat.2021.122324

CrossRef Полный текст | Google Scholar

Джин Б.(2016). Исследование механических свойств и микроструктуры высокоэффективного полипропиленового фибробетона с легким заполнителем. Строительные материалы. 118, 27–35.

Google Scholar