Разделка для сэндвич трубы: Потолочная разделка для дымохода своими руками о материалах и технологии работ

- Противопожарная крышная разделка дымохода: технология монтажа

- Дела печные. Замена самодельной жестяной дымовой трубы кирпичной дровяной печи. Установка-сборка сэндвич-дымохода

- как сделать и собрать дымоход своими руками

- Крышная разделка дымохода своими руками

- Проход трубы через потолок бани — Banya-Expert.com

- Монтаж дымохода сэндвич. Безопасная установка дымохода.

- Безопасная установка сэндвич дымохода.

- Частые ошибки монтажа сэндвич дымохода:

- 1. Двустенный дымоход сразу подключён к металлической печи.

- 2. Отсутствие или недостаточность противопожарной разделки в перекрытии.

- 3. Переход дымохода в одностенный выше кровли.

- 4. Недостаточные расстояния от дымохода до горючих поверхностей.

- Прежде чем покупать комплект дымохода уточняйте у продавца все требования к монтажу и рассчитывайте сможете ли вы их выполнить.

- Монтаж дымохода из сэндвич-труб. Схема дымохода из сэндвич-труб

- Руководство по приготовлению бутербродов с каракатицами — персональная высечка

- Трубы и техника резки труб; Преимущества и ограничения

- Вот почему сэндвичи вкуснее, если их разрезать пополам

- Способы производства, влияющие на некоторые механические свойства

- Труба и Оборудование для резки труб

Противопожарная крышная разделка дымохода: технология монтажа

Разделка это элемент дымохода, который выполняется при прохождении дымоотвода через потолок или крышу. Правильная разделка залог длительного функционирования самого дымохода, а так же тепла и сухости внутри помещения. При этом даже профессионалы могут допускать ошибки при выборе и монтаже разделки. Чтобы проконтролировать услуги специалиста или самостоятельно выполнить конструкцию, нужно разбираться в некоторых нюансах.

Функции разделки

Основная функция разделки это выполнение прохода трубопровода через ограждение. Под ограждением понимается потолок или непосредственно крыша. Проход должен быть герметичным.

При правильно выполненной разделке ни одна капля внешних осадков не попадает в помещение, не говоря уже о внутреннем пространстве помещения.

Отдельно стоит пожаробезопасность. Дело в том, что дымовыми газами труба нагревается до значительных температур. Даже после прохождения всех теплообменников, уходящие газы имеют значительные показатели температуры, что при соприкосновении трубы с воспламеняемой поверхностью может послужить источником пожара.

Поэтому пространство между элементами разделки и трубопроводом заполняется герметиком. В большинстве случаев это минеральная вата на основе базальта. К тому же, во внутренние элементы разделки включают фартук из металла, который предохраняет окружающую поверхность от повышенных температур.

При правильно выполненной разделке ни одна капля осадков не попадает в помещение

Основные правила и нормы

На самом деле, нормативов в разделке не так уж и много. Если быть честным, то правильно только одно, все остальное исключительно рекомендации, полученные долгим опытом строительства. Правило, продиктованное СНиПом гласит: при выполнении дымохода из бетона или кирпича, а так же любых других утепленных материалов, расстояние до стропильной балки и любой другой легковоспламеняющейся поверхности должно составлять не менее 13 см. В любом другом случае: не менее 25 см.

Опытные кровельщики советуют при выполнении прохода через крышу на внутренней поверхности кровельного пирога выполнять фартук из металла прямоугольной формы с отступов от конца проходного отверстия примерно в 30 см.

Типы проходных узлов через потолок

Проходные узлы делятся по форме, в зависимости от используемого утеплителя, а так же основного конструктивного материала.

По основному материалу выделяют:

- Стальные узлы из стали толщиной от 0,5 мм. Самый популярный вариант, так как металлические узлы сочетают в себе простоту монтажа, прочность и стойкость к механическим повреждениям.

- Асбест. Асбест дешевый и надежный, но хрупкий материал. Любое механическое повреждение может испортить покупку.

- Минерит. Новый материал на строительном рынке. Очень часто производитель рекомендует этот материал для монтажа фартуков и защитных поверхностей, но многие покупатели остаются недовольными качеством продукцию Поэтому лучше поостеречься и приобрести привычный стальной узел.

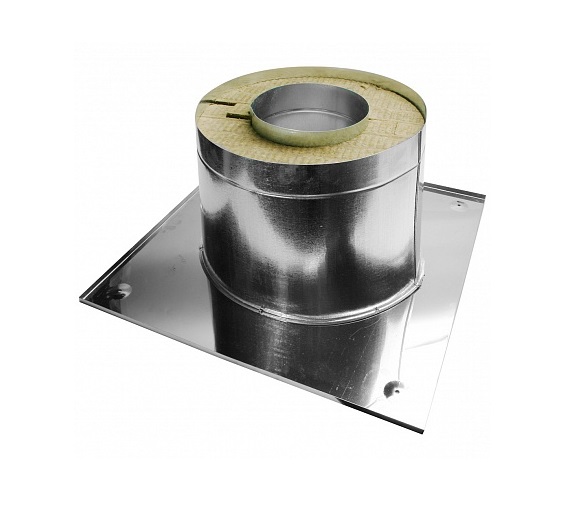

Потолочный проходной узел для круглой трубы

В зависимости от утеплителя выделяют конструкции с материалами:

- Керамзит

- Вермикулит

- Базальтовая минеральная вата с фольгированием.

Применяется чаще прочих, так как проще в использовании, больше пригодна для самостоятельного монтажа и успела зарекомендовать себя на рынке строительных материалов.

Применяется чаще прочих, так как проще в использовании, больше пригодна для самостоятельного монтажа и успела зарекомендовать себя на рынке строительных материалов.

У любого узла всегда прямоугольное основание, а вот сама форма прохода разнится ,поэтому выделяют два типа узла по форме исполнения прохода:

- С двойным цилиндром

- С двойным прямоугольным коробом

Лучшим выбором станет стальной проходной узел с утеплением из минеральной ваты. Форма проходного узла выбирается исходя из формы трубопровода и личных предпочтений владельца.

Кровельная разделка для круглых труб

Факторы влияющие на разделку дымохода

На форму разделки дымохода в первую очередь влияет вид крыши: плоская или скатная. Плоская крыша не приемлет приемов, свойственных скатной. Как правило, разделку на плоской крыше выполняют из бетона, тогда как материалы для разделки скатной крыши разнятся, но чаще всего ее выполняют из металла.

Особое значение оказывает форма дымохода, поскольку от этого зависит форма проходного отверстия. Круглая форма лучше для самого дымохода, но если говорить о проходных отверстиях, то куда проще выполнить прямоугольный дымоход. Для круглого сечения придется выполнять правильную прорезь в кровельном пироге, для прямоугольного дымохода это сделать куда проще.

Круглая форма лучше для самого дымохода, но если говорить о проходных отверстиях, то куда проще выполнить прямоугольный дымоход. Для круглого сечения придется выполнять правильную прорезь в кровельном пироге, для прямоугольного дымохода это сделать куда проще.

Так же на выбор технологии монтажа оказывает влияние наличие облицовки и форма кровельного покрытия. Облицовка делает разделку куда более трудной. Дело в том, что облицовка может способствовать проникновению влаги внутрь кровельного пирога, что недопустимо. Поэтому было бы логично с применением облицовки делать разделку более широкой, но саму разделку так же нужно как-нибудь спрятать. Поэтому конструкции под облицовкой остаются уделом профессионалов. Слишком много специфических навыков нужно иметь, чтобы сделать все незаметно и действительно красиво.

Если говорить о типе покрытия, то для выполнения разделки лучше использовать профнастил. Остальные виды связаны с определенными трудностями. Приходится рассчитывать покрытие. Так как фартук положено заправлять под элемент финишного покрытия кровли, а некоторые виды из-за этого могут становиться на крышу под углом или топорщится, что делает покрытие негерметичным.

Так как фартук положено заправлять под элемент финишного покрытия кровли, а некоторые виды из-за этого могут становиться на крышу под углом или топорщится, что делает покрытие негерметичным.

Технология монтажа и вывод на крышу

Технологии монтажа разделки круглых и прямоугольных труб различны. Дело в том, что меняется сама форма проходного узла, а значит меняется технология выполнения проходки. Форма дымохода обуславливается только желаниями владельца. Дело в том, что на круглой трубе не будет скапливаться сажа. К тому же внешняя часть такого дымохода имеет более обтекаемую форму, что улучшает аэродинамическую защиту трубы. Но прямоугольный трубопровод проще спрятать. Он выгоднее с эстетической точки зрения, поэтому иногда применяют его.

Установка потолочного проходного узла

Круглых труб

Для круглых труб самостоятельно изготовить детали прохождения не получится, поэтому придется использовать покупные элементы. Заслуженную популярность на рынке пользуются фланцы на алюминиевой основе. К круглой основе с помощью заклепок прикрепляется подвижная силиконовая или резиновая гофра, которая натягивается на трубу. С внутренней и внешней стороны проходные элементы соединяются между собой, в результате чего получается надежное и крепкое соединение.

К круглой основе с помощью заклепок прикрепляется подвижная силиконовая или резиновая гофра, которая натягивается на трубу. С внутренней и внешней стороны проходные элементы соединяются между собой, в результате чего получается надежное и крепкое соединение.

Для случаев, когда не получается натянуть соединение на трубу, есть разъемные фланцы, которые благодаря специальной технологии можно обернуть вокруг трубы и стянуть с минимальным зазором между разделкой и трубой.

Прямоугольных труб

Прямоугольные трубы популярны для различных дизайнерских проектов. К тому же, основные детали разделки можно изготовить самостоятельно из листового металла. Это:

- Пристенный профиль или внутренний фартук

- Галстук

- Внешний фартук

Все эти элементы представляют собой уголки с надрезами в месте сгиба. Верхняя часть фартука загибается вовнутрь, таким образом из уголка получается элемент пристенного профиля, который будет перекрывать соседний элемент.

Опытные кровельщики изготавливают фартуки из жести, но при желании можно выполнить все из нержавеющей стали.

Галстуком называют треугольный плоский лист металла, который предохраняет часть контр обрешётки под трубопроводом от замачивания.

Схема разделки прямоугольной трубы

Особенности разделки кирпичных труб

Особенностей кирпичных труб всего 2:

- Кирпичная труба опирается на фундамент. Значит, она устойчива и не требует дополнительных креплений в виде кронштейнов. При этом выполнение таких креплений с жестким затягиванием хомутов может грозить деформацией трубы ил крыши, что может привести к пожару или обрушению здания.

- Кирпич пористый материал, поэтому нуждается в несколько большей защите от разделки. Поэтому пристенные профили монтируются в специальный паз, который выполняется в кирпичной трубе путем штробирования с помощью болгарки.

Разделка кирпичного дымохода

Порядок выполнения разделки кирпичного дымохода следующий:

- Выполняется штробирование дымохода после контробрешетки.

Задача штробирования создать паз для нижней рейки пристенного профиля.

Задача штробирования создать паз для нижней рейки пристенного профиля. - Монтируется нижний пристенный профиль. Крепят его болтами к контробрешетке. К нижней рейке крепится галстук. Галстук представляет собой лист металла в форме треугольника с концом слегка загнутым вверх. Конец листа загибают для того, чтобы вода не проникала в чердачное помещение.

- Пристенный профиль промазывается герметиком.

- Монтируются боковые и верхняя планки. После чего пристенный профиль накрывается покрытием, которое прижимается фартуками.

- Верхний фартук убирается под лист настила или под конек ,если труба находится рядом с коньком.

Разделка дымохода достаточно важный процесс. Поэтому все крепления должны быть выполнены качественно и надежно, иначе возможно протекание крыши в районе дымохода. Соблюдение инструкций и нормативов, позволит вам сделать все правильно и долговечно. Правильно смонтированный дымоход прослужит не одно десятилетие.

Дела печные. Замена самодельной жестяной дымовой трубы кирпичной дровяной печи. Установка-сборка сэндвич-дымохода

Дымовая труба печи это не только её хорошая работа, но и пожаробезопасность. Печь – объект повышенной опасности. Дымовая её труба – пожалуй, самое опасное, в смысле возгорания, место.

Дымовая труба создает тягу. Это, этакий пылесос втягивающий воздух в печь. При нормальной работе, давление в печи – отрицательное. Разрежение. Любые несанкционированные неплотности, подсосы воздуха, будут лишь ухудшать общий КПД агрегата, существенной опасности, до определенных пределов, не представляя. Совсем другой коленкор – дымовая труба. Здесь давление уже положительное, избыточное, стремящееся выбросить горячие топочные газы наружу, через любые щели и неплотности. Добавим высокое чердачное размещение в малопосещаемой части дома, кучу дерева вокруг, бывает и горючую кровлю. То есть объект ответственный и весьма.

То есть объект ответственный и весьма.

Здесь, история, этакий отчет о замене жестяной самодельной дымовой трубы для дровяной кирпичной печи в доме. В деревне. «Печь Кузнецова», отопительно-варочная, с невеликим встроенным камином сзади. Изначальная дымовая труба была свернута из неполных двух листов оцинкованной стали 0,5 мм. Сделан широкий перехлест, проклепан вытяжными заклепками и скреплен короткими саморезами с широкой шляпкой. Труба была утеплена рулонной простёганной базальтовой ватой. Через несколько лет, когда синицы-мерзавки местами повыдергали вату до железа, накрутил сверху еще и пару слоев рулонного минерального утеплителя. Труба проработала около шести холодных сезонов.

Первоначально предполагалось заменить самодельную жестяную на аутентичную, кирпичную. С разделками, с выдрой, все по уставу. Однако, стоимость доставки потребного количества кирпича, сравнима со стоимостью фабричной жестяной утепленной трубы-конструктора. Время же и усилия по установке (монтажу, кладке), не сопоставимы. Решающим фактором, был простой перенос жестяной дымовой трубы, в случае демонтажа печи (мечтаю о котле длительного горения прямо в дровнике, чтобы просто подкидывать пару раз в день дровишки). Да. В случае капитального ремонта печи, задача «вывешивания» легкой жестяной трубы — не чета, таковой, но с кирпичным монстром. Пожаробезопасность, учитывая склонность кирпичной кладки к трещинам, у хорошей жестяной трубы тоже будет выше.

Решающим фактором, был простой перенос жестяной дымовой трубы, в случае демонтажа печи (мечтаю о котле длительного горения прямо в дровнике, чтобы просто подкидывать пару раз в день дровишки). Да. В случае капитального ремонта печи, задача «вывешивания» легкой жестяной трубы — не чета, таковой, но с кирпичным монстром. Пожаробезопасность, учитывая склонность кирпичной кладки к трещинам, у хорошей жестяной трубы тоже будет выше.

Итак, решено. Приобрел и привез детали дымохода-конструктора – сочленяемые куски трубы, монтажную площадку для соединения трубы с кирпичной кладкой печи, окончание-навершие, зонтик, резиновую кровельную нашлёпку. Деталь «разделка потолочная» сделал самостоятельно из кровельной стали. О ней ниже.

Что понадобилось для работы.

Набор слесарного инструмента, в том числе некрупная болгарка с тонкими абразивными и алмазным дисками, разметочный инструмент – простой карандашик, рулетка, длинная линейка; ножницы по металлу, шуруповерт со сверлом, молоток, керн. Мешалка (дрель, перфоратор с насадкой), мастерок, технологические емкости, сито. Пригодился хороший удлинитель, защитные наушники и очки, лампа-переноска. Шанцевый инструмент. Конечно — лестницы.

Мешалка (дрель, перфоратор с насадкой), мастерок, технологические емкости, сито. Пригодился хороший удлинитель, защитные наушники и очки, лампа-переноска. Шанцевый инструмент. Конечно — лестницы.

К делу. Часть 1. Демонтаж старой трубы.

На чердаке развернул все слои утепления, рассоединил, раскрутил, высверлил заклепки.

Внешний вид самодельной жестяной трубы. Чердак.

Оголовок самодельной жестяной дымовой трубы. Вид наружной части.

Импровизированная противопожарная разделка из базальтовой ваты. Неважно выглядела её внутридомовая часть, кроме того, через нее сделала себе ход мышь. Однажды стырила полведра орехов – лещины. Зараза.

Части трубы. Состояние – вполне приличное, что и не мудрено. Камин (горячие газы) мы топим нечасто, на выходе печи температуры относительно невысокие. Несколько мест поржавлено – подтекало уплотнение на крыше. Железки чуток отчистить от сажи и еще можно применять.

Дыру на крыше закрыл старым алюминиевым кровельным листом подсунув его под конёк. Временную заплатку придавил двумя кирпичами на верёвочках-проволочках. Невольно припомнился анекдот о дурдоме… Порядок, можно без спешки работать под крышей не полагаясь на синоптиков. Они как Лаврентий Павлович. «Кредит доверия» исчерпали. Давно.

Временную заплатку придавил двумя кирпичами на верёвочках-проволочках. Невольно припомнился анекдот о дурдоме… Порядок, можно без спешки работать под крышей не полагаясь на синоптиков. Они как Лаврентий Павлович. «Кредит доверия» исчерпали. Давно.

Часть 2. Установка сэндвич-трубы.

Соединение новой дымовой сэндвич-трубы с кирпичной кладкой печи.

Осуществляется через специальную деталь-площадку. Деталь соединительно-монтажная (промежуточная точка крепления сэндвич-дымоходов), но чуток доработав, можно применить и для соединения с кладкой печи.

Монтажная площадка, доработка. Нижнее утепление с кожухом обрезал болгаркой, зачистил неровности.

Подгонка последнего ряда кирпичной кладки к металлической площадке. «На сухую».

Сверху печи выложил два нижних ряда, начало трубы. Этакий пенёк. К нему пристыковывается металлическая дымовая труба. Через доработанную монтажную площадку. Трубу собрал «по конденсату» — гипотетическое зачёрпывание сочленениями дыма, видится маловероятным (скорее, пренебрежительно малым). Площадку – начало трубы, сориентировал соответственно. Для отгибов на краях площадки сделал пазы в кирпичах алмазным диском.

Пазы для отгибов металлической площадки трубы.

Кирпич перед кладкой вымочил в воде. Для кирпича б/у это обсуждению не подлежит, советы же класть печь из кирпича сухого или слегка смоченного, могут исходить или от профессионалов-печников с ежедневной практикой, или от диверсантов. Для вымачивания кирпича приспособил большие рыбацкие санки-корыто (спасибо Миша!).

Пластиковое рыбацкое корыто-волокуши, в деревне – вещь сверхценная. Зимой тяжелый груз притащить по рыхлому снегу, собаку искупать. Или вот, для печного дела. О рыбалке заметьте, ни полслова.

Приготовление кладочного раствора. Глино-песчаная смесь (ГПС).

Приготовил из окружающих подножных материалов. Глину накопал на откосе оврага, песок тоже нашелся. Все материалы конечно просеял. Глину замочил на несколько суток и протер через сито. Смешивал миксером-мешалкой вставленной в перфоратор настроенный на сверление (мощный, невысокие обороты). Пропорции подбирал по поведению комка смеси на мастерке (коротенькое видео).

Кирпичная часть трубы.

Удалил старые кирпичи, счистил шпателем старую ГПС. Щеткой хорошенько промыл-смочил кирпичную поверхность печи. Выложив «пенёк», на следующий день большой губкой промыл свежую кладку водой от излишков ГПС, загладил швы. Дав кладке еще несколько дней подсохнуть, разметил и просверлил четыре глухих отверстия для тонких металлических дюбеля. Нетолстым буром, перфоратором в режиме сверления. Забил дюбели, выкроил прокладку из базальтового картона, установил площадку.

Проход дымовой трубы через потолочное перекрытие.

Самодельная жестяная «разделка». Установка.

Обычно делается при помощи штатной детали. Здесь, применил самодельную конструкцию разделки из нетолстой листовой оцинкованной стали (недлинное видео о изготовлении).

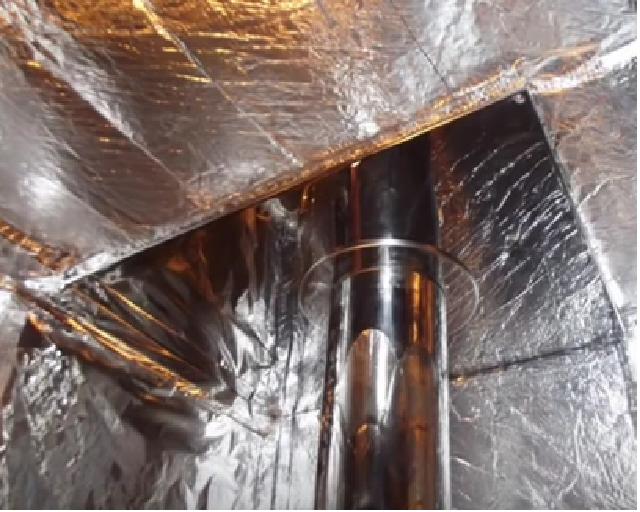

Расчистил-раскопал (утепление-сухая земля) на чердаке «операционное поле», разметил и пропилил доски потолка. Установил нижний метровый сустав дымохода, нахлобучил на него разделку. Выставил дымоход вертикально, по уровню, по краю самодельной разделки насверлил некрупных отверстий и закрепил железку короткими саморезами. Зарыл пространство вокруг ящика «разделки», ящик заполнил базальтовой ватой – обмоткой старой трубы. Без пустот и излишней мягкости, но и не утаптывая. Как табак в курительной трубке. Из жести старой трубы выкроил крышку для ящика разделки. Приклепал вытяжными заклепками. Мыши не пройдут.

Внешний вид установленной разделки на чердаке.

Вид изнутри дома.

Сборка дымохода на чердаке.

Элементарна — соединение метровых кусков трубы. Достигнув изнутри кровли (асбоцементный шифер), где отвесом, где уровнем, разметил проем. Собственно, пришлось только чуток подпилить имеющийся.

Сэндвич-дымоход в процессе сборки. Вид на чердаке.

Проем в кровле. Вид с чердака.

Мой проём расположен близко к коньку крыши, это удобно, полезно и эстетично. Последний метровый сустав трубы пристыковал прямо с чердака. Проверив вертикальность трубы, закрепил её четырьмя брусками на обрешетке. Временно конечно – под рукой не оказалось подходящих железок. На ближайшую поездку в город, на большую землю, запланированы и жестяные профили на смену.

Временное крепление сэндвич-трубы к обрешетке.

Работы сверху.

Это герметизация выхода трубы и сборка её навершия – крышки закрывающей утепление и зонтика.

Работы на крыше. Ваш покорный слуга.

Нахлобученная резинка – «мастер-флеш».

Первым делом отрезал лишнее и используя военную хитрость, надел деталь-уплотнитель «мастер-флеш». Её мягкую железку по возможности отформовал руками, боковые края удалось завести под шиферные листы. Край верхний, не достающий до конька, прикрыл дополнительной деталью из листового алюминия. Её формовал киянкой.

Оголовок дымовой сэндвич-трубы. Всё готово. Приходи кума любоваться!

Неустранимая без герметика неплотность.

Резинка не везде охватывает трубу вполне плотно. Герметик таки необходим. Перед его нанесением, не поленился метнуться вниз, за флаконом чистого бензина и тряпочкой – обезжирил место под резинкой. Применил кровельный битумный герметик.

Выводы. Работа над ошибками.

Собственно, ничего непоправимого. Два момента – деревяшки вместо железок в месте фиксирования трубы на обрешетке. Как уже говорилось, ждут ближайшего рейса в город и будут заменены, вероятно, на жестяные профили от гипсокартонных перегородок или что-то в этом роде. Момент два – соединительные хомуты. Соединение частей трубы у этого производителя довольно свободное, а большая её часть проходит на чердаке. Собирать было удобно, но ради пущей герметичности, придется приобрести и установить еще и пятОк хомутов.

Babay Mazay, сентябрь, 2020 г.

как сделать и собрать дымоход своими руками

Утепленный изнутри двухконтурный дымоход – это принципиально новая концепция. Причем по пожаробезопасности современный дымоход из сэндвич-трубы не уступает кирпичному аналогу, а вот в плане стойкости к конденсату даже превышает эти свойства. Если вы хотите приобрести или сделать своими руками по-настоящему качественное изделие такого типа, тогда наша статья станет для вас настоящей находкой!

Сэндвич-труба отличается от обычной тем, что состоит из внутренней и наружной стальной частей, между которыми находится теплоизолирующий материал. Т.е. есть внешние оболочки, и есть начинка. Давайте теперь перечислим основные плюсы такой конструкции:

- отличная стабильная тяга;

- практически отсутствует конденсат;

- поддержание длительного нагрева внутренней части трубы, а наружной оболочки – в относительно терпимой температуре;

- простота сборки и установки.

И многое другое, что становится заметным уже в процессе эксплуатации. Поверьте, свою популярность такая конструкция набирает неспроста!

Для начала давайте разберемся, что именно представляет собой современный сэндвич-дымоход:

Теперь давайте поговорим о законах физики. Современные стальные трубы по типу сэндвича рассчитаны на то, что нержавеющая сталь способна выдержать 600 градусов Цельсия без изменения структуры металла. Но такая труба в течение уже только четырех-пяти часов хорошей топки способна произвести передачу тепла на ограждающие конструкции.

Кроме того, достаточно много сегодня сэндвич-дымоходов продают с параметром «до 400 градусов Цельсия», и уже выше этого порога нержавеющая сталь быстро теряет свои свойства: горит, прогорает и воспламеняет утепление. Причем, чем сам слой теплоизоляции толще, тем это происходит быстрее.

Но все это вовсе не значит, что стоит отказаться от сэндвич-д

Крышная разделка дымохода своими руками

Крышная разделка дымохода – обязательное условие его безопасной эксплуатации и залог тепла и сухости в доме.

Идеальная крышная разделка дымохода

Ошибки при выводе дымовой трубы через крышу обычно приводят к протечкам, гниению и разрушению деревянных конструкций кровли, а неправильное крепление самой трубы может стать причиной пожара. Следуя технологии, описанной в нашей статье, вы сможете выполнить разобраться в этом вопросе и, при необходимости, установить крышную разделку дымохода самостоятельно.

Виды крышных разделок

Вид крышной разделки напрямую зависит от нескольких факторов: материала дымохода, типа кровельного покрытия и устройства крыши: ее вида, угла наклона, расположения дымохода относительно конька. Основное качество крышной разделки – способность защищать крышу от протечек и перегрева, им обусловлен выбор материалов для крышной разделки.

Крышная разделка для металлических труб типа «сэндвич» представляет собой металлический конус, жестко закрепленный на металлическом фартуке под определенным углом. Для шиферной кровли фартук должен быть выполнен из свинца, который, благодаря своей пластичности, легко приобретает форму листов кровельного покрытия. Угол крышной разделки подбирают в зависимости от угла наклона крыши. Труба вставляется в конус и герметизируется за счет уплотнительной манжеты.

Для круглых труб и кровли с волнистым металлическим покрытием наряду с металлической крышной разделкой можно использовать проходки из полимерных материалов на металлическом каркасе. Они состоят из листа металла – стали или алюминия, с отверстием больше диаметра трубы и силиконового или резинового колпака. В колпаке можно вырезать отверстие нужного диаметра, а лист основания выгнуть по форме кровельного покрытия. После крепления к кровле такая разделка обеспечивает герметичность прохода через крышу.

Полимерно-металлическая разделка для круглых труб

Ставшие популярными в последние годы сборные керамические сэндвич-дымоходы или традиционные кирпичные трубы выводят на крышу несколько иначе. Для их герметизации используют металлические фартуки, планки примыкания и теплоизолирующие короба. Герметизация достигается за счет проклеивания элементов специальными пленками и использования герметиков, при этом важна правильная последовательность работ, описанная в следующих разделах.

Крышная разделка круглых труб

Для герметизации труб типа «сэндвич» из нержавейки или керамических труб круглого сечения используют крышные проходки с металлическим или полимерным колпаком. Кроме того, для защиты деревянных конструкций от перегрева в месте прохода трубы через кровлю необходимо установить термоизолирующий короб из негорючего материала, а пространство между стенками короба и трубой заполнить негорючим теплоизолятором. В качестве теплоизолятора используют каменную или базальтовую вату, их температура плавления значительно выше, чем у дымовой трубы в эксплуатационном режиме.

Вывод трубы на крышу и установка разделки

Приобретают или делают своими патрубок из тонкостенного металла. Его размеры должны обеспечивать противопожарное расстояние от трубы до воспламеняющихся конструкций – не менее 25 см в любую сторону. Патрубок имеет вид короба с крышкой, с отверстиями с обеих сторон, равными диаметру трубы. Патрубок необходимо отделать несгораемым утеплителем – на рисунке показана отделка базальтовой ватой с теплоотражающим слоем. Закрепить ее можно с помощью термостойкого герметика и металлизированного скотча.

Патрубок прохода через перекрытия

Отмечают место прохода трубы через перекрытия и вырезают в ней отверстие по размеру патрубка с помощью электролобзика на всю толщину теплоизолирующего «пирога». Устанавливают патрубок.

Отверстие в перекрытиях под патрубок

Выводят дымоход из труб типа «сэндвич» сквозь отверстие в патрубке, зазоры обрабатывают жаропрочным герметиком с рабочей температурой до 1000 градусов. Между стенками короба и трубой укладывают утеплитель – базальтовую вату. Снизу и сверху проход закрывают крышками и закрепляют их на саморезы.

Установка трубы в перекрытиях

Отмечают место прохода трубы через кровлю и выпиливают его аналогичным образом. При этом отверстие будет иметь не квадратную, а прямоугольную форму из-за уклона крыши. Устанавливают нижний фартук разделки. Его выбирают в зависимости от уклона крыши – чем круче скат, тем более вытянутым будет отверстие.

Отверстие для выхода трубы на крышу

Продолжают установку трубы через выпиленное отверстие, фартук можно временно опустить при этом вниз. Трубу обязательно стягивают хомутами и закрепляют к элементам конструкции кровли на кронштейны.

Вывод трубы на крышу

Выводят трубу на крышу до необходимой высоты. При этом важно соблюдать правило: соединение элементов не должно находиться в месте прохода через кровлю или перекрытия, если размеры трубы не позволяют его выполнить, необходима обрезка одного или нескольких элементов. Хомуты, крепящие трубу, лучше устанавливать в местах соединений, а стыки сажать на герметик – этим достигается максимальная устойчивость трубы и пожаробезопасность.

Установка трубы на крыше

После того, как труба установлена и выведена наружу, закрепляют нижний фартук, а на трубу надевают крышную разделку выбранного типа. На рисунке показана крышная разделка с металлическим фартуком, уложенная поверх кровельного покрытия – профнастила. Верхний край фартука заведен под вышележащий лист профнастила, а его боковые части подрезаны так, чтобы они находились в верхней части волны металлического листа. Вода при такой конструкции и большом уклоне кровли не будет затекать под фартук.

Установка фартука и разделки

Для других типов кровли могут быть использованы крышные разделки иного типа, например, металло-полимерные или со свинцовым фартуком.

Разные типы крышных разделок для круглых труб

При использовании гибкой разделки из силикона или резины в колпаке вырезают отверстие на 1/5 меньше его диаметра. Колпак натягивают на трубу и придают гибкому фартуку форму листа. Закрепляют на саморезы, предварительно промазав герметиком. Для более прочного крепления иногда необходимо бывает усилить обрешетку крыши – это делается на этапе выпиливания отверстия в ней.

Монтаж силиконовой разделки

Гибкий фартук из свинца также можно выгнуть по форме кровельного листа, но при его покупке следует учесть угол наклона ската. Верхний край фартука обязательно заводят под вышележащий лист шифера или металла.

Разделка с гибким свинцовым фартуком

Крышная разделка прямоугольных труб

Для крышной разделки труб из кирпича или блоков используют специальные элементы – металлические фартуки, галстуки, пристенные профили. Для герметизации стыков также используют самоклеящуюся пленку и герметики.

Разделка прямоугольных труб из кирпича или блоков

Труба из кирпича или блоков, как правило, ставится на фундамент, поэтому она вполне устойчива. Ее дополнительное крепление возможно с помощью специальных кронштейнов, но они не должны обеспечивать жесткую связь с крышей, иначе при повреждении кровли возможна деформация и разрушение трубы, что грозит пожаром.

Технология крышной разделки кирпичных труб

Разделку выполняют после установки обрешетки и гидроизоляции, поверх контробрешетки, сделанной из струганой доски. К стенкам трубы прикладывают планки примыкания и прочерчивают контур по верхней выступающей кромке.

Разметка контура под планку примыкания

По полученному контуру с помощью болгарки и алмазного диска штробят паз.

Штробление паза под планку примыкания

Сметают пыль веником и смывают ее струей воды, можно из пластиковой бутылки.

Удаление пыли веником и водой

Прикладывают планку примыкания с нижнего края трубы, отмечают маркером ее габариты и с помощью ножниц по металлу вырезают вертикальную часть планки примыкания с обеих сторон. Прикладывают планку примыкания к трубе и молотком аккуратно забивают ее кромку в паз в кирпичной кладке.

Установка планки примыкания на трубу

Саму планку крепят к обрешетке саморезами с помощью шуруповерта.

Крепление нижней планки примыкания

Размечают аналогичным образом боковые планки, срезают выступающую вертикальную часть. Крепят обе боковые планки саморезами так, чтобы они оказались поверх нижней. Закрепляют аналогичным образом верхнюю планку примыкания.

Крепление боковых планок примыкания

Герметизируют все стыки между планками и трубой.

Герметизация стыков

Устанавливают галстук и загибают на нем желоб таким образом, чтобы случайно попавшая на него влага стекала с крыши, не попадая на обрешетку.

Крепление галстук и подгибка желоба

Укладывают кровельное покрытие по специальной технологии. Устанавливают фартуки в той же последовательности, что и планки примыкания: нижний фартук, боковые, а затем верхний фартук – его кладут так, чтобы он оказался под вышележащим листом кровельного покрытия. Если труба находится близко к коньку, то верхний фартук заводят под него.

Крепление фартуков поверх кровельного покрытия

Видео — крышная разделка кирпичного дымохода

Крышная разделка дымохода – важный этап строительства, выполняя ее важно не экономить на материалах и соблюдать последовательность операций. Только в этом случае вам обеспечена безопасность и комфорт, без пожаров и текущей крыши.

Проход трубы через потолок бани — Banya-Expert.com

Проход дымохода через перекрытие между этажами – потолочная разделка – один из наиболее ответственных этапов строительства бани. Это обусловлено высокой частотой пожаров из-за возгорания деревянных конструкций возле печных труб, а именно такими бывают перекрытия и потолок в банях.

Проход трубы через потолок бани

Правила безопасности диктуют необходимость исключения незащищенного контакта между горячей трубой и легко воспламеняющимися материалами. Для их соблюдения при монтаже дымохода в бане нужно соорудить специальный узел прохода потолка в виде короба с использованием огнезащитных материалов, и выполнить его в точном соответствии с нормативами.

Изготовить узел прохода через потолок можно своими руками

Содержание материала

Нормы и правила пожарной безопасности

Любой застройщик может ознакомиться с тем, какое оборудование дымохода считается безопасным, по СНиП 41-01-2003.

СНиП 41-01-2003 (Отопление, вентиляция и кондиционирование)

Строительные нормы и правила РФ СНиП 41-01-2003

Нас интересует пункт 6.6.22, который диктует отступ в 130 мм в области прохода через этажи для выполненной с защитой дерева кирпичной трубы. Известно, что кирпичные и бетонные трубы имеют более низкую теплоотдачу, чем современные металлические, которые чаще всего применяют в банях. Это означает, что обустраивая разделку одностенной металлической трубы без теплозащиты, следует ориентироваться на другие цифры отступок, которые указаны в приложении «К»:

- 500 мм до дерева без термозащиты;

- 380 мм от нагретой трубы до легковоспламеняемых за слоем термоизоляции.

Данные цифры следует рассматривать как расстояния от дыма внутри трубы до дерева.

Ошибки обустройства потолочно-проходного узла

Производители печей и дымоходов предоставляют документацию, в которой обязательно указывается возможное значение расстояний до перекрытий из различных материалов. Ими и следует руководствоваться при самостоятельном сооружении прохода банной трубы через потолок.

- Размещение печи и дымохода

- Расположение от труб и открытых дымоходов до деревянных частей зданий

Какие материалы можно использовать для огнезащиты при устройстве ППУ?

И кирпичные, и керамические, и металлические части узлов межэтажной разделки нагреваются до температур, вызывающих риск возгорания древесины. Для надежной изоляции горючих элементов потолочного пирога нужно выполнить прокладку из защитных материалов.

| Материал | Описание |

|---|---|

Минерит | Плитный несгораемый материал на основе цемента с добавлением известняка, слюды и целлюлозы. Выдерживает постоянное нагревание до 150 °С. При воздействии более высоких температур органический наполнитель минерита выгорает, и он становится хрупким. |

Минеральная вата | Под этим общим наименованием подразумевается волокнистый утеплитель, состоящий из расплавленных нитей различной неорганической природы. Это могут быть как минералы (базальт, доломит и др.), так и отходы доменного производства, шлаки. Шлаковата не теряет свойств до температур 300°С, в более горячей среде происходит спекание волокон – связующие и гидрофобизирующие присадки не так устойчивы к огню, как минеральный компонент. В результате резко увеличивается теплопроводность. Как огнестойкий материал, позиционируется жесткая минеральная плита марки ПЖ-175. Она способна сохранять изолирующие свойства до 1000°С. |

Асбестокартон | Выпускается толщиной от 2 до 10 мм. Это материал, который отлично защищает от огня, он не только не горит, но и не тлеет. Ограничением по его использованию может считаться вредность – пары асбеста нежелательны в бане. Все прокладки из асбеста со стороны парной нужно закрывать металлом. |

Базальтовый картон | Высокоэффективный и абсолютно экологичный теплоизолятор, который относится к группе негорючих материалов. Его толщина 5 мм, коэффициент теплопроводности незначительно растет с повышением температуры, он надежно работает при температурах до 900°С. |

Это материалы, способные защитить деревянные детали от обугливания и возгорания при высоких температурах в зоне сильного нагрева. Но первичную облицовку торцов перекрытия, если соблюдены необходимые отступы, можно проводить не только ими. Для этих целей допускается использование материалов, имеющих класс горючести Г1 (слабогорючие).

| Материал | Описание |

|---|---|

Огнестойкий гипсокартон | Имеет обозначение ГКЛО, листы серого цвета с красной маркировкой. От обычного отличается наличием внутреннего армирования с более плотным сцеплением слоев. Это препятствует проникновению кислорода в толщу материала, горение не поддерживается и даже в открытом огне материал не разрушается в течение 20 минут. |

Стекломагниевый лист (СМЛ) | Огнеупорными свойствами степени НГ обладает только изделие с маркировкой, относящийся к классу Премиум. Лист класса Стандарт , который никак не маркируется, использовать для защиты дерева нельзя. |

Выбор теплоизолятора может сыграть решающую роль. Следует помнить, что обычная минеральная вата, которую иногда рекомендуют использовать для набивки узла прохода, при нагревании спекается и быстро теряет огнезащитные свойства.

У каменной ваты температура спекания волокон – свыше 1000ºС

Высокая температура приводит к изменению ее структуры – оставаясь неизменной по виду, она может значительно нагреваться и уже не справляется с теплоизоляцией. Для уверенности в надежной термоизоляции дымохода необходимо использовать базальтовую вату, рассчитанную на эксплуатацию при температурах 800-1000°С.

Пример изоляции потолочной разделки базальтовой ватой

Короб ППУ набит теплоизолирующим базальтоволокном

Так же безопасно прокладывать минерит, асбестовый или базальтовый картон. Существует и проверенный временем бюджетный вариант теплозащиты – для нее использовали песок (им засыпали проходной короб) и глину. К примеру, достаточная теплоизоляция части потолка, к которой крепится короб, достигается нанесением на металлический лист с отбортовкой ровного слоя глины толщиной около 2 см.

Сравнение материалов на огнестойкость

Цены на базальтовую вату

базальтовая вата

Видео – Как самостоятельно поставить дымоход. Расчеты и чертежи

Особенности использования дымохода «сэндвич» при проходе потолка бани

Современные металлические банные печи очень часто дополняются стальными трубами из черного или нержавеющего металла. Желая уменьшить жесткое ИК излучение и сделать более безопасным место контакта дымохода и потолка над печью, владельцы бань применяют «сэндвич» – двойную трубу с прокладкой термоизоляционного слоя.

Важно! Соединение элементов дымохода ни в коем случае не должно попадать на уровень прохода потолочного перекрытия.

В отличие от устоявшегося мнения, наружный кожух сэндвича из нержавеющей стали не намного холоднее основного дымохода. Такая конструкция трубы в принципе служит не для того, чтобы защищать баню от пожара – сэндвич обеспечивает наилучшие условия для устойчивой тяги, именно в этом его основная задача. Рассматривая меры огнезащиты, не стоит надеяться на то, что применение сэндвича в месте прохода дает возможность уменьшить расстояния отступов.

Известно, что вследствие догорания летучих соединений в самой трубе, температура в ней некоторое время растет по мере увеличения высоты. Если на уровне выхода из печи газы имеют температуру 800°С, на уровне 1,5-2 м замеры покажут уже 850°С. Внешний кожух в этих условиях бывает нагрет до 300°С, о чем свидетельствуют цвета побежалости на его поверхности.

- Неправильный монтаж дымохода

- Неправильный монтаж дымохода

Желая быстрее натопить баню, перегревая печь, легко превысить оптимальный режим прохождения продуктов сгорания по трубе. По нормам МЧС температура в дымоходах из нержавеющей стали не должна превышать 400°С, испытания для сертификации проводят именно на эти значения. Большинство любителей пара намного превышают эти параметры. От перегрева металл быстро прогорает, и нужно понимать, что сэндвич в любой момент может превратиться в одностенку. Утеплитель, которым забивается сэндвич, тоже не служит панацеей от пожара. Если собирать дымоход «на дым», а не «на влагу», термоизолятор раскаляется во время топки, а после остывания напитывается конденсатом – в результате со временем теряет полезные свойства.

Все вышесказанное приводит к определенному выводу – не стоит легкомысленно уменьшать рекомендованные отступы, надеясь на защитный кожух сэндвича.

[adrotate group=»5″]

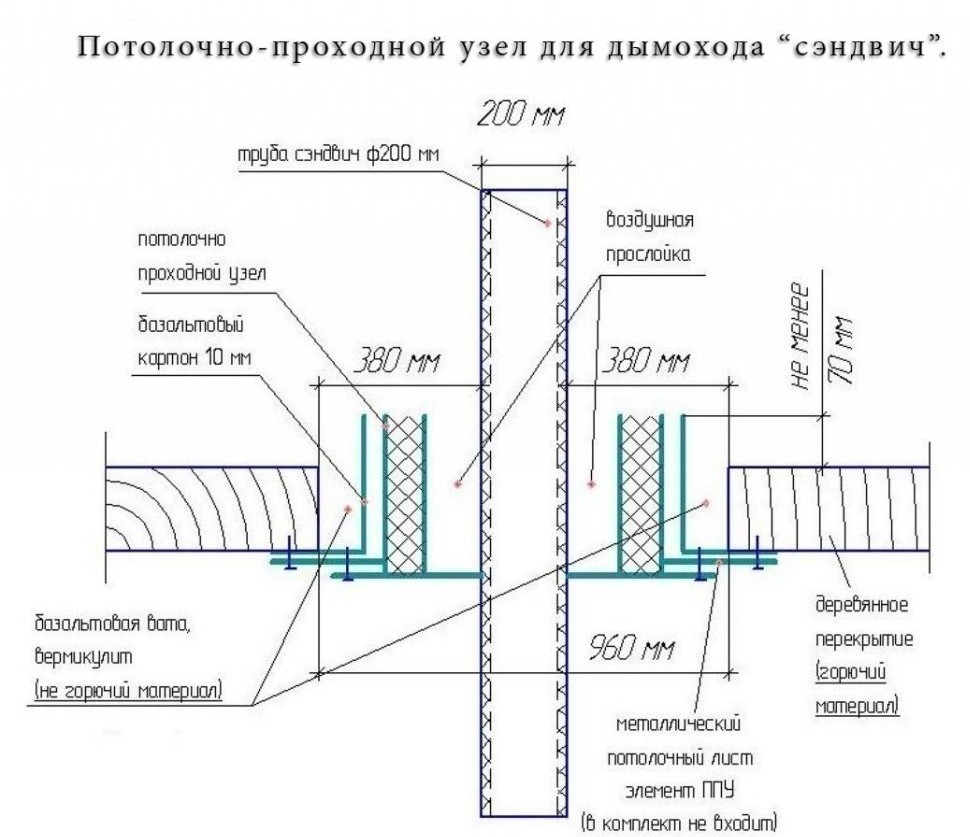

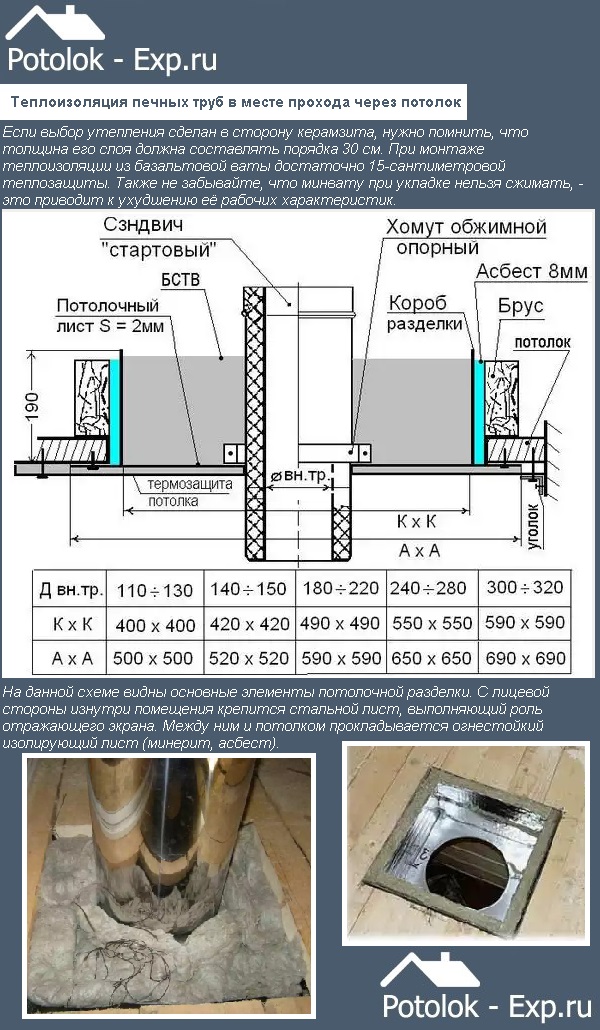

Чертеж потолочно-проходного узла

Важно: при использовании металлических печей и дымоходов из нержавеющей стали при устройстве прохода потолка оптимальный отступ от дыма до деревянных конструкций составляет 380 мм!

Этапы устройства потолочной разделки

Главные задачи, которые стоят перед строителем при обустройстве прохода дымохода через потолок бани, – это защита от возгорания перекрытия и ровная вертикальная установка трубы. Работы проходят в три этапа:

- определение и обустройство места расположения узла разделки;

- монтаж готового или самостоятельного изготовленного защитного кожуха;

- финишная прокладка теплозащиты.

Это общие правила, а конкретные методы работы зависят от многих факторов – выделенного бюджета, предпочтений в выборе материалов, даже от того, были ли соблюдены технологии при возведении бани.

Готовим место для узла прохода дымохода через потолок

Готовим место для узла прохода дымохода через потолок

Центр прохождения трубы определяют с помощью отвеса. Вырез делают по разметке, немного уменьшив размеры сторон для того, чтобы будущая декоративная панель полностью его закрывала.

Самостоятельно изготовленный проход, как правило, со стороны парной декорируют листом металла – оцинкованной или нержавеющей стали, который одновременно служит тепловым экраном. Размеры листа должны превышать размер выреза под трубу.

- Вертикально расположенная печная труба будет проходить и сквозь потолочное перекрытие, и через крышу. Выполняя разметку для дымохода, следует начинать с самой верхней точки и пользоваться отвесом.

- Применяя готовые конструкции ППУ, ориентируются на рекомендованные производителем размеры отверстий.

- Проводя дымоход через перекрытие самостоятельно, без промышленно изготовленного узла, производят предварительный расчет проходного короба. Строго над местом прохождения трубы в потолочном пироге необходимо проделать сквозное отверстие, по габаритам позволяющее соблюсти требуемые отступы. Рассчитывают их так: к примеру, диаметр трубы 120 мм, через перекрытие будет проходить сэндвич с утеплителем 50 мм. Получившийся наружный размер-230 мм. Допустимое расстояние найдем, сложив два расстояния отступов с внутренним диаметром, до дыма. По нормам безопасности это 2*380+120=880 мм.

Важно! Хорошо, если точное расположение банной печи и дымохода продумывается еще во время составления проекта. В этом случае легко рассчитать такую установку несущих балок перекрытия, чтобы обеспечить необходимое пространство для безопасного прохода трубы между ними.

Устройство проема под дымоход

В противном случае первое, с чего надо начинать работу – изменение конструкции перекрытия над печью. Часть балки, слишком близко расположенной к горячему дымоходу, вырезают и укрепляют установкой прочно прикрепленных к получившимся торцам перемычек. Затем перекрывают потолок.

Монтаж готового узла разделки – проходного патрубка

Преимущества использования фабричной конструкции в простоте монтажа и заведомо эстетичном виде потолка в парной.

- Пример обустроенного узла

- Разделка своим специально создаваемым утолщением защищает стропильную систему и другие уязвимые элементы крыши от пожара

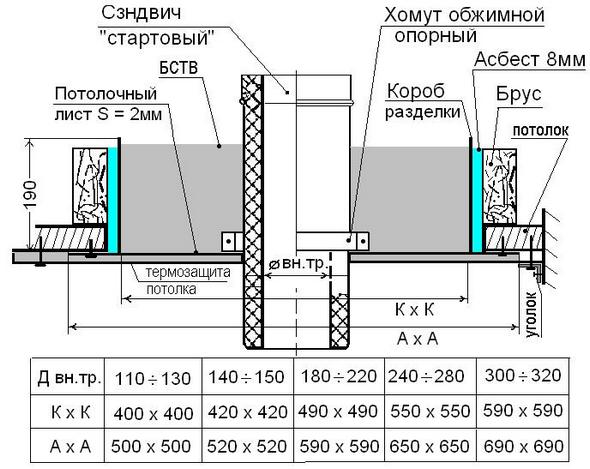

Предполагается, что в качестве дымохода при закладке в готовый ППУ будет использоваться сэндвич. Размеры стандартных устройств малы для обеспечения надежной изоляции одностенного дымохода.

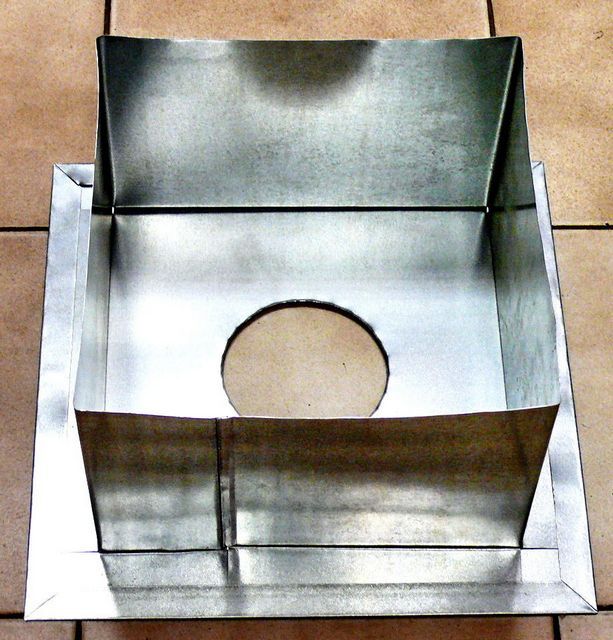

В продаже имеются узлы прохода потолка различных конфигураций. В основе конструкции коробка прямоугольного или круглого сечения, жестко соединенная с листом, служащим как для защиты от жара снизу, так и для декоративной отделки. В центре имеется вырез для трубы, узел подбирают по ее диаметру. Готовые проходные конструкции делают из металла, чаще всего из нержавеющей стали, и минерита, с прокладкой термоизолятора и без нее. Наилучшие по своим свойствам – комбинированные, имеющие внутренний металлический короб и внешний минеритовый с воздушной огнезащитной прослойкой между ними.

- Готовые проходные конструкции

- Готовые проходные конструкции

Устанавливают узел прохода перекрытия таким образом.

- Торцы вырезанного в потолке отверстия закрывают слоем теплоизолятора, оббивая им дерево по периметру.

- Нижний лист устройства и все места возможного соприкосновения металла с деревом прокладывают слоем негорючего листового материала. Здесь хороши: минерит, асбестовый и фольгированный базальтовый картон.

- На колено, которое будет находиться в узле прохода, надевают готовую конструкцию и доводят ее до вырезанного в потолке отверстия. Из помещения парной снизу закрепляют готовый узел в потолке саморезами, обычно отверстия под них заранее предусматривает изготовитель.

- Диаметр отверстия проходного патрубка всегда больше диаметра трубы. Жесткая привязка недопустима из-за тепловых деформаций, необходим зазор не менее 5 мм. Исходя из того, какой материал будет применяться в качестве огнезащиты возле трубы, принимают решение о целесообразности изоляции зазора. Если нужно, трубу в месте стыка обматывают асбестовым шнуром.

- Сверху, на перекрытии чердака проводят дополнительную теплоизоляцию. Короб заполняют керамзитом или огнестойкой минеральной ватой.

- В чердачном помещении узел разделки оставляют без внешней отделки. Если верхний этаж жилой, конструкцию прохода декорируют металлическим листом.

Самодельный проход трубы через потолок бани – пошаговая инструкция с фото

Необходимые материалы:

- жесть для изготовления короба разделки;

- минерит;

- лист нержавеющей стали;

- лист ГКЛО или базальтокартона;

- Материал для засыпки короба – керамзит, но может подойти и сухая глина.

Проход трубы в данном примере выполняется на этапе перед чистовой отделкой потолка. Это не принципиально, последовательность операций не меняется.

| Иллюстрация | Описание |

|---|---|

| Изготавливается жестяной короб – для шаблона сгибов берется доска, края скрепляют заклепками. Габариты короба соответствуют расстоянию между балками потолка, если их расположение продумывалось с учетом будущего монтажа дымохода. Отступы рассчитываются по нормам, 380*2+диаметр внутренней трубы сэндвича. | |

| С помощью отвеса определяется центр прохождения трубы. Там, где опущенный с потолка груз попадает в центр отверстия для трубы, отмечают точку. Это и будет центр дымохода и узла прохода перекрытия. Над трубой вырезается отверстие. При его разметке учитывается слой минерита, который пройдет по периметру. После его укладки короб должен свободно садиться на потолок. Полосами минерита прокладываются торцы отверстия, достаточно обеспечить термоизоляцию по краю, там, где металл будет соприкасаться с конструкцией перекрытия. | |

| Жестяной короб не имеет достаточной жесткости, и для сохранения его формы устанавливаются распорки из оцинкованного профиля. | |

| Раскраивается лист нержавейки. До снятия защитной пленки фиксируют точное расположение отверстия под трубу. Диаметр выреза оставляет зазор между трубой и отверстием. Дополнительно готовят декоративный щиток из того же материала, который прикроет место стыка. С помощью ножниц по металлу аккуратно по секторам вырезают центр получившегося круга. | |

| Приступают к раскрою теплоизолирующей прокладки под лист. Шаблоном для него служит готовый лист металла. Из инструментов понадобится лобзик. | |

| Приступают к раскрою теплоизолирующей прокладки под лист. Шаблоном для него служит готовый лист металла. Из инструментов понадобится лобзик. Вставляют короб на свое место и закрывают отверстие листом нержавейки. Для уверенности в том, что в месте, примыкающем к коробу, потолок не обуглится и не загорится, это делается через лист теплозащиты. Декоративная накладка закрепляется к листу. В результате над печью возле трубы получается надежный и красивый экран. | |

| Последним этапом работы по устройству прохода через потолок бани станет термоизоляция трубы в коробе. Для этого огнеупорный материал засыпается в него до самого верха. Опыт показывает, что и песок, и глина с успехом применялись для этих целей. Но так как размеры короба не слишком малы, предпочтение следует отдать более легкому керамзиту. |

Цены на лист нержавеющей стали

лист нержавеющая сталь

Видео – Проход трубы через потолок бани

Видео – Монтаж дымохода сэндвич своими руками

Монтаж дымохода сэндвич. Безопасная установка дымохода.

Безопасная установка сэндвич дымохода.

Многие люди боятся сэндвич дымоходов, считая их опасными.

Такой страх порождён пожарами по причине неграмотной установки таких дымоходов.

Частые ошибки монтажа сэндвич дымохода:

- Двустенный дымоход сразу подключён к каменке.

- Отсутствие или недостаточность противопожарной разделки в перекрытии.

- Переход двустенного дымохода в одностенный выше кровли.

- Недостаточные расстояния от дымохода до горючих поверхностей.

1. Двустенный дымоход сразу подключён к металлической печи.

Первый (нижний) элемент дымохода, тот который будет ближе всего к огню, должен быть одностенным.

Одностенная труба незакрытая утеплителем проветривается наружным воздухом, таким образом мы остужаем саму трубу и снимаем температуру внутри дымохода.

Если не остудить газы в начале дымохода то выше, уже на двустенной, утеплённой, части дымохода, происходит перегревание и внутренняя труба будет испорчена.

Печь Бавария с сэндвич дымоходом.

2. Отсутствие или недостаточность противопожарной разделки в перекрытии.

Защита стен и мягкий утеплитель в противопожарной разделке

Отсутствие противопожарной разделки наиболее частая причина пожаров, по вине дымоходов.

У сэндвич дымохода, несмотря на то что он состоит из двух стальных контуров между которыми негорючая изоляция, обязательно должна быть противопожарная разделка в перекрытии.

Я считаю что перекрытие это самый ответственный узел при монтаже любого дымохода.

Опасность в том, что мы не видим и не контролируем что происходит внутри перекрытия.

Дымоход, в месте прохода перекрытия, может нагреваться сильнее т.к. он полностью закрыт и ему некуда отдавать температуру.

Внимание! Сэндвич дымоходы нагреваются!

Сэндвич дымоходы могут быть довольно горячими на внешних своих стенках, от этого никуда не деться и это нужно учитывать при монтаже.

По сегодняшний день, в СНИПе нет отдельной нормы для установки сендвич дымоходов.

Есть общая норма противопожарных разделок для дымоходов и эта норма требует 380 мм. негорючего материала, от дыма до защищённой поверхности.

Если мы посчитаем, то при сечении дымохода 120 мм. дыра в перекрытии должна быть 880 мм.

Эта норма будет действовать если производитель дымохода не зарегистрировал собственные технические условия для выпускаемого дымохода. Таких случаев, если честно, не много, большинство дымоходов не регламентируют каких то особенных норм монтажа, поэтому норма остаётся от СНИПа. А это 380 мм. до защищённой поверхности.

Ниже пример заводской противопожарной разделки если посмотреть размеры то сразу понятно что этого не хватает до нормы.

3. Переход дымохода в одностенный выше кровли.

Правильный монтаж сэндвич дымохода выше кровли.

Переход выше кровли с двустенного дымохода на одностенный, приводит к попаданию влаги в утеплитель, это разрушает утеплитель внутри дымохода.

Нет никакой возможности качественно и герметично закрыть место перехода на одностенный дымоход. Всё что люди пробуют применять для этой цели не работает из за расширения, при нагревании, одностенного дымохода.

Никакие герметики, юбки, резинки и пр. в этом узле не работают!

Я лично всегда удивляюсь подобным решениям и особенно странно, что часто, делать так, советуют продавцы в магазинах.

Такая странная экономия всегда приводит к разрушению утеплителя внутри дымохода. Всегда!

Сейчас есть дымоходы с утеплением вермикулитом, он не боится влаги, но и они не рассчитаны на то чтобы внутрь дымохода шла вода.

4. Недостаточные расстояния от дымохода до горючих поверхностей.

Допуски эти, в отличии от противопожарных разделок в перекрытиях, прописаны у производителей дымоходов в инструкциях по монтажу.

Чаше всего это 25 см от дымохода. Но лучше уточнить у производителя.

Прежде чем покупать комплект дымохода уточняйте у продавца все требования к монтажу и рассчитывайте сможете ли вы их выполнить.

Вконтакте

Google+

LiveJournal

Одноклассники

Мой мир

Монтаж дымохода из сэндвич-труб. Схема дымохода из сэндвич-труб

Обязательный элемент любого камина или печи Дымоход — это канал, по которому продукты сгорания топлива выводятся из дымохода. Наличие дымохода не только обеспечивает чистоту воздуха в помещении, где расположена топка, но и создает условия для появления и сохранения тяги, необходимой для возникновения и поддержания процесса горения.

В наши дни один из самых популярных материалов, из которых строят дымоходы, — нержавеющие многослойные трубы. Они довольно просты в сборке и эксплуатации, относительно недороги и обладают хорошими дымоходными свойствами и качествами. Монтаж дымохода из сэндвич-труб, его особенности в уличных и строительных условиях, а также возможные проблемы с эксплуатацией дымохода будут подробно рассмотрены в этой статье.

Схема дымохода из сэндвич-труб

Прежде всего, давайте разберемся, что представляет собой схема дымохода из сэндвич-труб.По своей структуре он напоминает бутерброд (отсюда и название «бутерброд»). В его конструкции две трубы разного диаметра, одна из которых расположена внутри другой.

Между этими двумя изделиями находится материал, создающий и поддерживающий теплоизоляцию — базальтовое волокно. Толщина этого утеплителя подбирается индивидуально для каждой трубы, и в частности дымохода: она зависит от диаметра самой конструкции, а также от температурного диапазона, которому будет подвергаться труба.

Способы производства

В большинстве случаев многослойные трубы изготавливаются из листовой нержавеющей стали, а сварка осуществляется аргоном, что обеспечивает схожесть свойств сварных соединений и свойств материала, из которого изготовлено изделие. В одних ситуациях, когда необходимо создать систему отвода газов от мощных твердотопливных обогревателей, для создания системы дымоудаления применяется жаропрочная нержавеющая сталь, в других случаях для строительства подходит «стандартный» материал. дымоход.

Монтаж и изоляция патрубка

Устройство и установка данной системы достаточно просты, и построить сэндвич-дымоход своими руками может практически каждый. Самое главное в этом процессе — соблюдение технологий и правил безопасности. Исходя из них и из расчета на высокое качество постройки, монтаж дымохода из сэндвич-труб должен производиться по определенным правилам.

Плавный вход патрубка в потолок Оборудован разметкой, на которой делается проем в перекрытии.Чтобы дымоход правильно проходил через потолок, необходимо использовать заранее изготовленный специальный патрубок. Для того, чтобы изолировать сначала стенки патрубка, а затем его внутреннюю часть, стыки и места примыкания к стене заделываются минеральной ватой.

После того, как вы закончили работу с изоляцией, начинается установка дымохода из многослойных труб. Не забывайте, что дополнительный слой теплоизоляционного материала следует положить в местах, где патрубок проходит через пожароопасные зоны, например, через деревянные перекрытия и стены.

Допуск на монтажные расстояния

Делая расчеты, на основании которых будет производиться установка дымохода из сэндвич-труб, следует соблюдать следующие нормы расстояний:

- Плоская крыша должна быть не менее 50 см от стояк; №

- если труба расположена на расстоянии около 1,5 м от конька крыши, то ее верхний край должен выходить за конек на расстоянии 50 см; №

- если от конька до дымохода планируется расстояние от 1,5 до 3 м, высота дымохода должна быть равна высоте конька;

- В случае, если это расстояние превышает 3 м, наивысшая точка конструкции должна располагаться на уровне, на котором проходит линия, соединяющая конек крыши с уклоном в 10 градусов.

Кровля из легковоспламеняющихся материалов требует особого внимания: в этом случае верхний край дымоходной системы должен подниматься над коньком примерно на полтора метра.

Прокладка горизонтальная

Монтаж дымохода из многослойных труб имеет смысл начать с укладки его горизонтальной части и подключения к топке (камину). Соединение дымохода и котла производится с помощью специальных соединительных элементов, закрепленных хомутами из нержавеющей стали.Монтаж нужно начинать с котла, причем каждый новый присоединяемый элемент системы ставить на предыдущий, а не вставлять в него. Такой способ подключения обеспечивает защиту от утечки газа.

При укладке горизонтальной части дымохода необходимо располагать его под небольшим наклоном вниз, чтобы конденсат не попал в котел: край трубы, выходящей из котла снаружи, должен находиться примерно на 5 мм ниже дымового отверстия. .

Очень важно обратить внимание на хорошую герметичность трубок в отверстиях в стене.Выбор герметика производится в зависимости от материала, из которого изготовлена поверхность: если он деревянный, то стояк помещается в асбестовую гильзу и фиксируется негорючим изделием. Перегородки из кирпича или бетона позволяют закрепить сэндвич-трубу в обычной монтажной пене.

Монтаж вне здания

Дальнейший монтаж сэндвич-дымохода продолжается на улице: на конце вытяжной трубы необходимо установить конденсатор. Делается это так же, как и раньше: прибор надевается на трубу и плотно зажимается хомутом.

Продолжая собирать дымоход из сэндвич-трубы, необходимо организовать его надежное крепление к стене. С помощью анкерных шурупов или дюбелей посередине и немного выше от верхнего края конденсатора необходимо прикрутить опорную раму из стали. Обязательно позаботьтесь о компенсационной пластине, которая встроена в саму систему.

Таким образом, на конденсатор сначала нужно поставить кусок опоры длиной около 50 см, установить на него ферму, в которую предварительно вставлен компенсатор, и прикрепить получившуюся конструкцию к стене.Затем остальные трубы дымохода — сэндвич из нержавеющей стали — поднимаются на необходимую высоту с учетом описанных выше расстояний верхнего края столба от конька.

Сэндвич-трубы внутри здания

Проведение дымохода в помещении необходимо по тем же принципам и в той же последовательности, что и с улицы, но при этом необходимо учитывать несколько особых моментов:

- Компенсация

Руководство по приготовлению бутербродов с каракатицами — персональная высечка

Поделиться — это забота!

Обновление: К сожалению, Cricut Cuttlebug больше не производится Cricut.Отличной альтернативой является Sizzix Big Shot, прочтите мой полный обзор, а также посмотрите мое сравнение Big Shot и Cuttlebug.

Ниже приведена инструкция по изготовлению сэндвичей Cuttlebug для высечки и тиснения, в которой рассказывается, какие пластины вам нужны. Вы когда-нибудь задумывались, как использовать матрицы Sizzix в Cuttlebug? Эта диаграмма вам поможет!

Загрузите таблицу сэндвичей с каракатицей!

Вы должны прочитать сэндвич-таблицу снизу вверх. Тарелка / подушка, которая находится внизу списка, — это тарелка, которая будет на дне вашего сэндвича.

Accu-cut: ZAZ Cut & Emboss папки | Pad ‘C’ Die Pad ‘B’ Pad ‘A’ | |

Pad ‘C’ | ||

Прокладка ‘B’ | ||

Подушечка B | Пад ‘B’ | |

Прокладка ‘C’ | ||

Трубы и техника резки труб; Преимущества и ограничения

Выбор конкретного метода или технологии резки трубы или трубы зависит от многих факторов.Основными факторами, влияющими на резку, являются материал трубы или трубы, толщина стенки, прямоугольность концов, требования к кондиционированию концов и второстепенные технологические требования. К другим факторам, которые играют роль, относятся объем производства, эффективность резки, накладные расходы и особые требования. материала трубы или трубы.

Абразивная резка

Абразивная резка — это основной ручной метод продольной резки любого сплава по спецификации заказчика.Абразивная пила работает с круговым абразивным полотном или кругом из полимерной композиции — мокрым или сухим — который шлифует продукт.

Возможности обрезки зависят от машины. Некоторые станки для абразивной резки могут обрабатывать сплошную круглую заготовку с внешним диаметром до 4 дюймов (OD). Этот универсальный метод полезен для приложений с ручной загрузкой и небольших партий продукции, которые не требуют критических конечных условий.

Хотя абразивная пила проста в использовании и требует небольшого времени на переналадку или вообще не требует ее, она не может обеспечить резку под прямым углом или жесткие допуски.Поскольку в процессе используется режущее или обжигающее действие, он неэффективен для толстостенного материала. Он также может оставить зону термического влияния (HAZ), которая может повлиять на вторичную обработку.

Хотя абразивная распиловка является недорогой и быстрой, она дает значительный пропил и тяжелые заусенцы, которые, возможно, придется удалить путем удаления заусенцев.

Резка ленточной пилой

Резка ленточной пилой — это полностью автоматический процесс и наиболее распространенный метод резки прутков, прутков, труб и труб. Этот процесс отлично подходит для резки больших объемов.Некоторые ленточные пилы могут обрабатывать большие пачки продукции.

Лезвие представляет собой непрерывную металлическую ленту с различной конфигурацией зубьев, которая вращается на двух колесах. В зависимости от конструкции модели подход клинка к металлу может быть горизонтальным или вертикальным. Каждая конфигурация имеет преимущества для определенных продуктов или приложений.

Резка ленточной пилой — это эффективный метод резки различных форм, таких как квадраты, прямоугольники, швеллеры, двутавровые балки и профили. Возможности ленточной пилы различаются в зависимости от модели.Большинство из них автоматизированы, а некоторые оснащены ЧПУ. Челноки позволяют резать материал любой длины. Хотя обычно челноки имеют длину от 20 до 24 дюймов, доступны и более длинные.

Несмотря на множество преимуществ резки ленточной пилой, это неэффективный процесс для резки тонкостенных изделий. Кроме того, резка ленточной пилой приводит к образованию заусенцев и не обеспечивает жестких допусков.

Холодная пила

Высокоточная холодная пила подходит для резки материалов меньшего диаметра или тонкостенных материалов, требующих жестких допусков.В циркулярной пиле для холодной резки используется диск и смазочно-охлаждающая жидкость, которая обычно наносится с помощью лубрикатора. В то время как некоторые станки для холодной пилы могут обрабатывать круглые трубы до 3,5 дюймов и круглые сплошные трубы до 2 дюймов, они наиболее эффективны при резке продуктов с максимальным внешним диаметром 1,75 дюйма.

Стальное полотно холодной пилы фиксировано и не работает. гулять или бродить. Холодное пиление дает квадратные или перпендикулярные пропилы с минимальными заусенцами или без них. Этот автоматический метод резки позволяет резать материал в пакеты с допуском по длине ± 0.004 дюйма и допуск прямоугольности 0,002 дюйма на диаметр дюйма.

Поскольку это процесс холодной резки, при холодной распиловке не образуется ЗТВ, что может быть преимуществом для продукта, требующего последующей отделки.

Лазерная резка

Несмотря на высокие капитальные затраты, система лазерной резки обеспечивает ряд возможностей и связанных с ними преимуществ. Легко управляемый с помощью оборудования автоматизации (ЧПУ), лазер позволяет оператору резать, снимать заусенцы, проверять и даже упаковывать материал, в то время как лазер работает непрерывно.Лазеры, которые концентрируют огромное количество тепловой энергии на чрезвычайно малой площади, обеспечивают узкую ширину пропила, жесткие допуски и минимальную HAZ. Они режут заготовку с небольшим искажением и могут резать более твердые материалы, включая сплавы нержавеющей стали, никелевые сплавы и титан. Однако внутренняя часть трубки должна быть покрыта жидкостью для предотвращения разбрызгивания.

Лучше всего использовать лазер в качестве контурного инструмента. Его можно запрограммировать для различных специальных требований, таких как выполнение небольших отверстий (диаметром меньше толщины материала), травление номеров деталей и резка труднодоступных участков.

Токарно-раскройный станок

Станки токарные одношпиндельные предназначены для крупносерийной резки труб круглого сечения, труб и цельнометаллического проката по длине. Оператор подает заготовку через шпиндель до упора, который измеряет длину реза. Приклад удерживается цанговым патроном и вращается при обрезке инструментами, установленными на поперечных суппортах. Охлаждающая жидкость необходима для контроля температуры и уменьшения износа инструмента.

Токарный станок идеально подходит для тонкостенного материала, позволяя получать квадратные концы с минимальным заусенцем.Множественные поперечные салазки позволяют снимать заусенцы или снимать фаски с обоих концов в процессе резки на токарном станке.

Токарные станки различаются по своим возможностям. В зависимости от станка можно выполнять точные надрезы на изделии диаметром от 0,25 до 8 дюймов. В то время как стандартный режущий челнок токарного станка имеет длину 24 дюйма, доступны более длинные челноки, позволяющие резать продукт длиной 60 дюймов с шагом ± 0,010 дюйма. толерантность. В зависимости от токарного станка вспомогательная оснастка, салазки или насадки обеспечивают возможность проточки внешнего диаметра на концах или снятия заусенцев, снятия фаски, расточки или проточки внутреннего диаметра на одном конце трубы.

Высокая производительность — важное преимущество токарной резки. Однако время настройки составляет от 30 минут до часа. В зависимости от режущего инструмента потери на пропиле могут достигать 0,125 дюйма. Еще одно ограничение токарной резки состоит в том, что он может обрабатывать только круглые изделия, по одной детали за раз.

Ножницы

Ножницы для труб — это полностью автоматическая высокоскоростная машина, в которой для резки труб используются две режущие пластины и два штампа внутреннего диаметра под экстремальным давлением. Режущее действие одинаково для всех размеров и толщин стенок с максимальными пределами.

Скорость и объем — преимущества технологии резки труб. Чем короче отрезанный кусок (минимум 0,25 дюйма), тем выше производительность. Эта чрезвычайно высокопроизводительная операция может производить до 7000 штук в час за восьмичасовую смену. Конкретные возможности зависят от сдвига и толщины стенки материала.

Сдвиг не приводит к потере пропила. Для высокопроизводительных продуктов с меньшим внешним диаметром это преимущество может обеспечить значительную экономию материала.

Срезание труб позволяет добиться жестких допусков.Однако из-за срезающего действия срезанная труба имеет слегка овальную форму. К другим недостаткам можно отнести стоимость инструментов (матрицы изготавливаются на заказ в соответствии с конкретными требованиями к идентификатору) и время настройки, которое может занять от одного до двух часов. Следовательно, стрижка не является рентабельной для небольших тиражей.

Леонард Итон — вице-президент по операциям в TW Metals, 760 Конституции Драйв, Экстон, Пенсильвания 19341-0644, телефон 800-228-3950, факс 610-458-1399, веб-сайт www.twmetals. com. TW Metals, переработчик и дистрибьютор металлов, предлагает профили, фитинги, трубы, пластины, стержни и стержни, листы и трубы.

Вот почему сэндвичи вкуснее, если их разрезать пополам

Вы когда-нибудь замечали, что больше наслаждаетесь бутербродом, разрезав его пополам? Или что каждый раз у вас есть один способ сократить его? Видимо, на то есть причина.

Согласно исследованию, проведенному Департаментом кулинарии Университета Вермонта, то, как мы нарезаем бутерброды, напрямую влияет на то, насколько нам они нравятся.Чтобы сделать свое открытие, исследователи собрали разнообразных в культурном отношении субъектов и провели опрос на предмет удовлетворенности сэндвичем. Участникам также были предложены четыре настоящих бутерброда с арахисовым маслом и желе: один целиком неразрезанный бутерброд, а также три других, нарезанных вертикально, горизонтально и диагонально.

Разработав способ оценки отношения «вкус к удовольствию» («TE», как они его называют), исследователи поручили участникам, поедающим сэндвичи, оценить каждый сэндвич по шкале от 1 до 20 в таких областях, как вкус, сердечность, презентация и общее удовольствие.В каждой отдельной категории люди значительно предпочли все три нарезанных сэндвича неразрезанному, но сэндвич, нарезанный по диагонали, был явным победителем среди своих конкурентов.

Итак, почему люди на самом деле предпочитают сэндвичи, нарезанные по диагонали? Наиболее вероятный ответ, согласно «дебатам о сэндвичах прямоугольника и треугольника» на NPR Все учитывались , заключается в том, что треугольная форма позволяет максимально раскрыть ароматы из-за увеличенной площади поверхности более ароматных ингредиентов.По этой метрике идеальный силуэт сэндвича фактически будет состоять из минимум двух диагональных разрезов, которые образуют четыре меньших треугольника, таким образом обнажая еще большую площадь поверхности и устраняя любые полные кусочки угловой корочки, которые экономят аромат и влагу.

«Что вам действительно нужно, так это большее количество острых треугольников, которые все еще сохраняют свою структурную целостность», — говорит Филип Дитури, доктор философии, доцент кафедры математического образования в Университете Фордхэма. «Если вы в первую очередь озабочены оптимизацией воздействия всех вкусов и каждого ингредиента в каждом кусочке, вам следует бросить сэндвич в блендер и выпить.Звучит не очень привлекательно, но вы получите равномерное распределение еды и вкуса. Конечно, это еще не вся картина ».

Он добавляет, что каждый раз, когда вы откусываете, вы создаете новую площадь поверхности и открываете больше ингредиентов, поэтому с точки зрения площади поверхности ваш первоначальный разрез является только отправной точкой. Остальное широко распространенное предпочтение диагоналей и треугольников, вероятно, можно объяснить эстетическими предпочтениями и удобством держать бутерброд и кусать его, не создавая беспорядка.

К счастью, вы не ошибетесь с бутербродами, как бы вы их ни нарезали. А если вы хотите, чтобы каждый прием пищи был немного более здоровым, добавьте в свой обычный распорядок 6 чудесных блюд, которые едят лучшие врачи.

Чтобы узнать больше удивительных секретов о том, как прожить свою лучшую жизнь, нажмите здесь , чтобы подписаться на нашу БЕСПЛАТНУЮ ежедневную рассылку новостей !

Способы производства, влияющие на некоторые механические свойства

Сэндвич-панели — это композиты, которые состоят из двух тонких внешних слоев ламината и легкого (например,г., соты) с толстой сердцевиной. Такие композиты благодаря структуре ядра отличаются жесткостью. Несмотря на толщину сердцевины, сэндвич-композиты легкие и обладают относительно высокой прочностью на изгиб. Эти композиты имеют пространственную структуру, которая влияет на хорошие теплоизолирующие свойства. Сэндвич-панели используются в авиастроении, дорожном транспорте, кораблях и гражданском строительстве. Механические свойства этих композитов напрямую зависят от свойств сэндвич-компонентов и способа изготовления.В статье представлены некоторые аспекты технологии и ее влияние на механические свойства полимерных композитов с многослойной структурой. Сэндвичи, описанные в статье, были изготовлены тремя различными методами: ручным способом, методом прессования и использованием автоклава. Образцы бутербродов были испытаны на отказ от ударной нагрузки. Сэндвичи, приготовленные таким же образом, были использованы для структурного анализа клеевого слоя между панелями и сердечником. Результаты исследования показали, что способ изготовления, а точнее давление при формовании сэндвич-панелей, влияет на некоторые механические свойства полимерных композитов с сэндвич-структурой, такие как прочность на изгиб, ударная вязкость и прочность на сжатие.

1. Введение

В случае современных инженерных материалов, входящих в состав авиационных материалов, помимо прочностных свойств, важным аспектом является небольшой вес конечного элемента. Такие свойства напрямую связаны с повышением эксплуатационных свойств данной конструкции [1–3]. Наиболее частая цель изготовления многослойных конструкций [4] — получение максимальной жесткости при минимальной общей плотности (средней). Все указанные параметры могут иметь удовлетворительные значения при соблюдении следующих условий: получаемые конструкции будут отличаться низким количеством (плотностью) дефектов и меньшим количеством смолы в материале.Улучшение этих условий производства — это научная цель разработки более эффективных и передовых методов производства. Непрерывность многослойной конструкции особенно важна в аэронавтике, где структурный дефект может привести к выходу из строя летающего объекта в результате последующих событий.

Значения отличительных параметров инженерного материала влияют на возможности его дальнейшего использования. Правильное знание характеристик материала позволяет создавать элемент желаемых свойств с использованием определенных ресурсов в зависимости от применяемой технологии и цели использования в конкретной рабочей среде.Существенными характеристиками конструкционного материала являются его физико-механические свойства. Знание этих характеристик позволяет оценить реакцию материала на механические нагрузки, возникающие при его последующем использовании в конкретной среде. Кроме того, обеспечивается надлежащая долговечность использования [5–8].

Сэндвич-конструкции — это легкие материалы, которые обладают значительной жесткостью и высоким соотношением прочности по отношению к весу. Основная концепция сэндвич-панели заключается в том, что внешние поверхности переносят нагрузки, вызванные изгибом (изгибная нагрузка и сжатие), в то время как сердцевина передает нагрузку, вызванную сдвигом.Соответственно, макроскопически описанный режим работы сэндвич-панели по праву можно сравнить с задачами, выполняемыми двутавровой балкой [9–11].

Сэндвич-композитные материалы относятся к группе анизотропных материалов. Это означает, что их прочностные свойства меняются в зависимости от приложенной нагрузки. Использование знаний об этой анизотропии позволяет производить композитные материалы, которые проявляют определенные свойства в желаемых направлениях, в зависимости от потребностей. Они разрабатываются в зависимости от требований, предъявляемых к данному композиту.Более того, эти требования напрямую связаны с применением данной конструкции. Наиболее существенные требования: жесткость, прочность, удельный объем, термоизоляционная способность, акустическое сопротивление, способность поглощать энергию и гидростатическое взвешивание [1, 12–15].

Эффект инновационных исследований, проведенных в области многослойных композитных конструкций, можно проиллюстрировать разработкой материалов, используемых в аэронавтике. Изначально использовались наполнители в виде бальзы (военный самолет «de Havilland Mosquito»).Затем использовались пены из ацетата целлюлозы, а затем сотовые наполнители [11, 16]. Они используются в военных целях из-за своих немагнитных свойств [11, 16, 17]. Покрытия обычно изготавливаются из стандартных материалов, используемых для конструкционных ламинатов на основе термореактивных смол и армирования стекловолокном или углеродом. Покрытия также могут быть изготовлены из тонких пластин из термопластичных материалов, обладающих высокой ударопрочностью, но при низкой температуре использования [18], или металлических материалов [19]. Для изготовления сердечника выбираются так называемые прокладочные материалы низкой плотности, плотность которых намного ниже плотности воды.Чаще всего это полимерные и керамические пены, древесина и «соты», которые представляют собой материалы, состоящие из удлиненных ячеек шестиугольной или другой формы.

Многослойная структура наиболее широко используется в приложениях, в которых жесткость элемента особенно важна. Увеличение толщины сердцевины вдвое (таблица 1 и рисунок 10) влияет на жесткость сэндвич-панели более чем в семь раз при увеличении веса продукта всего на 4%. Увеличение толщины сердцевины панели в четыре раза увеличивает ее жесткость более чем в 37 раз при увеличении веса всего на 6%.Кроме того, повышается прочность на изгиб. Однако его изменение меньше, чем в случае сравнения изменений жесткости элемента [9].

| |||||||||||||||||||||||||||