Расход раствора на монтаж фбс блоков: Расчет фундаментных блоков ФБС

- Расчет фундаментных блоков ФБС

- Как построить фундамент из блоков ФБС

- Технология укладки фундаментных блоков — О цементе инфо

- Как выполнить монтаж ленточного фундамента своими руками?

- серия из блоков ФБС, свайные опоры с ростверком, монтаж

- Расход раствора на монтаж блоков фбс

- Блоки ФБС размеры согласно ГОСТ 13579-78

- GMS-Masonry-Estimating-Guide.PDF

- Кирпич — Количество и миномет

- Как рассчитать раствор для блочной стены | Главная Руководства

- цианобактериальный антиметаболит 7-дезокси-седогептулоза блокирует шикимный путь для ингибирования роста прототрофических организмов

- штаммы и культура Условия

- Экстракция лиофилизатов культур

- Корреляция OD

- Резюме очистки 7dSh от

- Физико-химическая характеристика 7dSh из

- Клонирование и очистка

- Химиоферментный синтез 7-дезокси-d-

- Фотосинтетическое выделение кислорода и флуорометрия PAM

- Анализ структуры метаболитов цианобактерий и трав

- Количественное определение аминокислот и DAHP в

- Дополнение ароматическими аминокислотами

- Цитотоксичность 7dSh на клетках млекопитающих

- Выделение и определение структуры 5-дезокси-d-рибозы

- Кинетическая характеристика транскетолазы

- Сводка отчета

- Блоки фундаментные по ГОСТ 13579 78. Блоки бетонные для стен подвала

- 8 8

Расчет фундаментных блоков ФБС

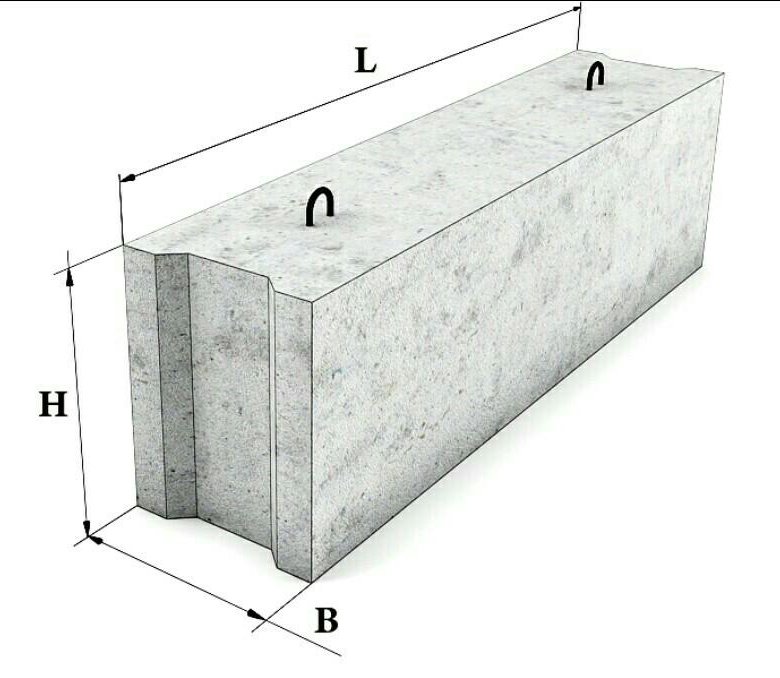

Фундаментные блоки стен (ФБС) — это сборные бетонные изделия, предназначенные для возведения подземных конструкций (ленточных фундаментов, стен цоколя и подвала, подпорные стенки и т.д.).

Содержание:

1. Калькулятор

2. Инструкция к калькулятору

Главным достоинством блоков ФБС является то, что работа с ними отличается минимальной трудоемкостью в отличие от монолитных конструкций. Так, нет необходимости в арматурных работах и в работах по уходу за бетоном. А достаточно на небольшое время пригнать автомобильный кран и смонтировать блоки с применением цементно-песчаного раствора.

Но в случае использования фундаментных блоков ФБС можно столкнуться с одним неудобством — невозможно, например, выложить стены цоколя только из блоков одного размера без применения других сборных изделий. Поэтому перед тем, как закупать их, необходимо делать, так называемую, «раскладку».

Эту «раскладку» может помочь сделать данный калькулятор. Он способен рассчитать требуемое количество блоков ФБС того или иного размера на стену и кирпичей, необходимых для заделки отверстий, которые могут образовываться между блоками (когда размер отверстия меньше, чем самый маленький блок ФБС).

Калькулятор производит расчеты двух типов раскладок:

- Тип 1 — блоки укладываются в один ряд.

- Тип 2 — блоки укладываются в два ряда.

Если Ваша конструкция имеет больше рядов блоков, то недостающие ряды Вы можете добрать, оперируя этими двумя типами.

Калькулятор

Инструкция к калькулятору

Исходные данные

Тип 1

Длина (L) — длина стены, которая будет набираться из блоков ФБС.

Ширина отверстий (K) — имеются в виду любые необходимые отверстия в стене. Например, продухи или отверстия для ввода коммуникаций. Здесь указывается общая их ширина.

Толщина блоков (t) — толщина используемых блоков. Индекс t означает в маркировке блока его толщину по схеме: если толщина блока равна 500 мм, то t=5.

Основные блоки:

Марка блоков — размеры преобладающих по количеству блоков по формуле: длина — толщина — высота.

Цена за 1 шт — стоимость одного основного блока ФБС.

Доборные блоки:

Доборные блоки — это блоки, которые применяются вместе с основными блоками с целью уменьшения кирпичной кладки.

Кирпич:

Заделка отверстий — здесь отмечается, будет ли произведена заделка необходимых отверстий (отверстий шириной К) кирпичом.

Длина (А), ширина (В) и высота (Н) кирпича — размеры кирпича.

Цена за 1 шт — стоимость 1-го кирпича.

Тип 2

Здесь будет рассказано только о новых параметрах.

Наличие перевязки — имеется ли в данном ряду блоки, которые перевязываются со смежными стенами. Перевязывающие блоки показаны на рисунке крестиком.

Ширина отверстий (К1) и (К2) — общая ширина отверстий по первому и второму рядам.

Результат

Основные блоки:

Количество — требуемое количество основных блоков.

Стоимость — затраты на покупку основных фундаментных блоков ФБС.

Доборные блоки:

Здесь тоже самое, что и про основные блоки.

Кирпичная кладка:

Длина кладки (Р) — общая длина кирпичной кладки в ряду.

Общий объем (V) — общий объем кирпичной кладки.

Количество кирпичей — требуемое количество кирпичей вместе с раствором.

Стоимость кирпичей — затраты на покупку кирпичей.

Количество раствора — требуемое количество цементно-песчаного раствора на кирпичную кладку и монтаж блоков ФБС.

Общая стоимость — общие затраты на покупку рассматриваемых материалов.

Тип 2

Длина (L1) — расстояние между внутренними гранями блоков перевязки.

Длина кладки (Р1) и (Р2) — сумма длин кирпичных кладок по первому и второму ряду.

Как построить фундамент из блоков ФБС

Фундамент дома из блоков ФБС

ФБС (фундаментный блок

стеновой) – элемент сборных железобетонных конструкций, предназначенный для

устройства фундаментов под дома с различной этажностью, стеновыми материалами у

которых являются каменные или другие материалы.

Фундаментные блоки производятся

в заводских условиях из бетонов марки М100-М200, с усилением конструкции

монтажной арматурой. На торцевых сторонах имеются специальные пазы, для

обеспечения прочного соединения отдельных элементов между собой. В таких

В таких

изделиях отсутствуют внутренние пустоты, они производятся полностью

монолитными. Поэтому имеют высокий уровень прочности к любым типам нагрузок.

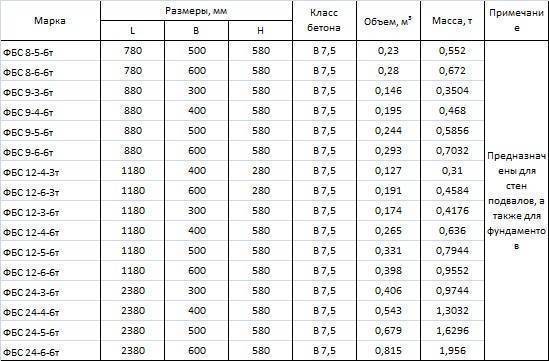

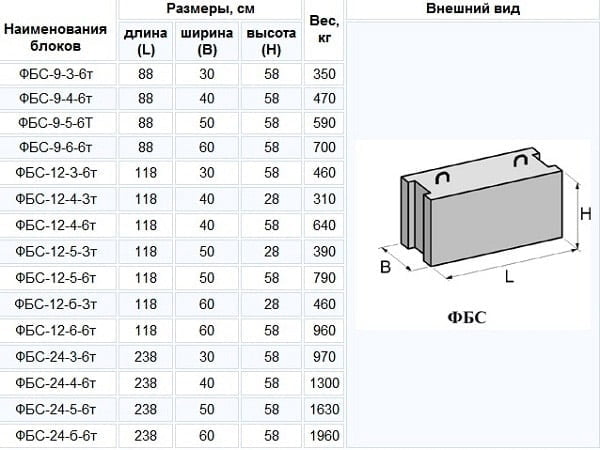

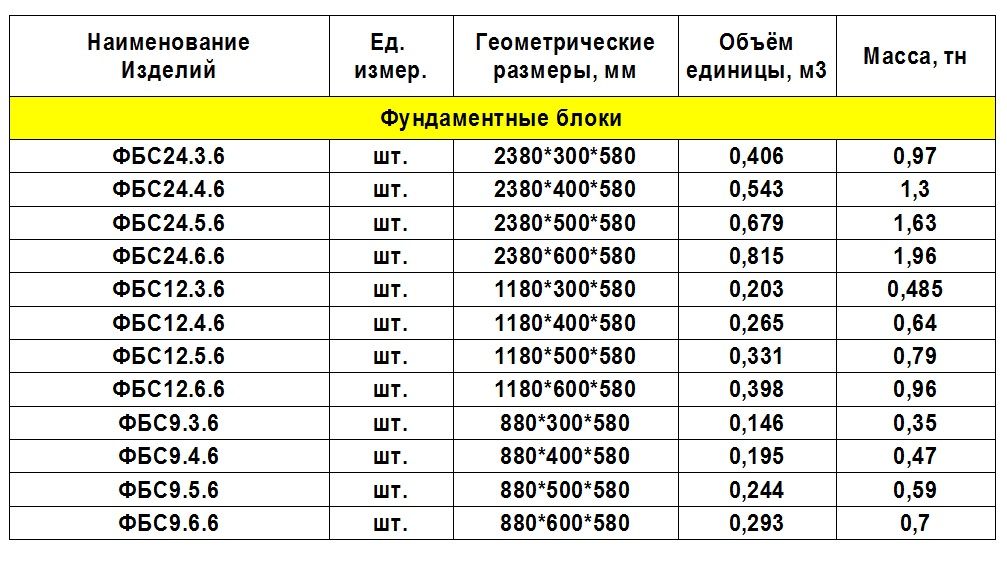

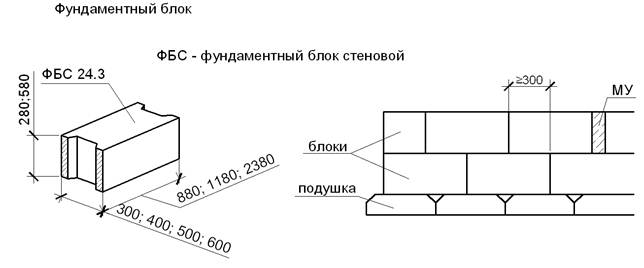

Типоразмеры фундаментных блоков

В зависимости от назначения, а

также от проектных нагрузок на фундамент, ФБС производятся различных размеров:

- длина блока – 2400, 1200, 900 мм;

- ширина блока – 500, 400, 300 мм;

- высота блока – 600, 300 мм.

Маркировка блока включает вся

необходимую информацию о его геометрических размерах (в дм), к примеру:

ФБС-24-4-3, где:

- 24 – длина;

- 4 – ширина;

- 3 – высота.

Кроме геометрических размеров

может указываться тип материала, из которого производится блок:

- «С» — силикат;

- «П» — керамзит;

- «Т» — тяжелый бетон.

Преимущества фундаментов из ФБС

Такие фундаменты имеют ряд

преимуществ перед основаниями, смонтированными из других материалов.

- Устройство фундамента из ФБС занимает минимум времени.

- Нет необходимости ожидания набора прочности конструкции, кладка

стен может производиться сразу по окончании монтажных работ. - Монтаж может выполняться в любую погоду и при любой температуре

наружного воздуха. - Фундамент, изготовленный из монолитных блоков, отличается высоким

уровнем прочности и длительным сроком эксплуатации. - ФБС используются для монтажа фундаментов при высотном и

малоэтажном строительстве. - Материал блоков отличается высокой устойчивостью к различным

агрессивным средам.

Недостатки фундаментов из ФБС

Наряду с достоинствами, такие

фундаменты имеют и свои минусы.

- Для транспортировки блоков к месту укладки и монтажа фундамента

требуется привлечение специальной транспортной и грузоподъемной техники,

что увеличивает общую стоимость строительных работ. - Устройство фундамента требует проведение дополнительных

гидроизоляционных работ, направленных на защиту бетона от воздействия

влаги.

- Часть межблочных пространств, в местах ввода инженерных систем и

коммуникаций, необходимо закладывать кирпичом. - Большой расход цементно-песчаного раствора для заделки межблочных

швов. - В некоторых случаях приходится «колоть» блоки для получения

нужного размера.

Технология монтажа фундаментов из ФБС

Устройство фундамента с

использованием блоков имеет несколько основных этапов.

Подготовительные работы

На данном этапе производится

расчет количества блоков, необходимых для устройства фундамента, их размеры,

схема укладки. При расчетах учитываются нагрузка на фундамент, типы грунтов и

их несущая способность, наличие и глубина залегания грунтовых вод, этажность

постройки.

Для устройства фундамента

понадобятся следующие инструменты и расходные материалы.

- Растворомешалка.

- Лопаты.

- Тачка.

- Трамбовка.

- Измерительные приборы.

- Шнуры, колышки.

- Молотки, мастерки.

- Цемент, щебень, песок.

- Гидроизоляционные материалы.

Земляные работы

Глубина разработки грунта

зависит от проектных данных и геологических экспертиз. Соблюдение всех пунктов

проекта позволит получить прочный и долговечный фундамент.

В зависимости от проекта может

разрабатываться котлован (при наличии подвальных помещений) или траншея. При

устройстве траншеи ее ширина должна позволять проводить гидроизоляционные

работы. Глубина траншеи рассчитывается индивидуально в каждом случае. Как

правило, этот параметр учитывает глубину промерзания грунта плюс 25 см.

Подушка под фундамент

На плотных грунтах требуется

устройство подушки, на которую будут укладываться блоки. Такая подушка состоит

из слоя щебня толщиной около 10 см, который служит также в качестве дренажной

системы и слоя песка около 5 см. Поверхность подушки должна тщательно

трамбоваться.

Монтажные работы

Из фундаментных блоков

возводятся монолитные и ленточные фундаменты. Блоки укладываются в виде

Блоки укладываются в виде

кирпичной кладки с обязательной перевязкой швов. Для скрепления используется

цементно-песчаный раствор. Для придания большей прочности между рядами блоков

может укладываться арматурная сетка. Толщина швов не более 2 см.

Гидроизоляция

Для защиты бетона от

воздействия влаги проводят гидроизоляционные работы. Для этих целей используют

специальную битумную мастику, которая наносится с помощью кисти или рулонные

материалы – рубероид. Гидроизоляция наносится на обе поверхности фундамента,

соприкасающиеся с грунтами.

Устройство армированного пояса

При значительных нагрузках на

фундамент, а также для перекрытия подвального помещения, по верхней плоскости

блоков устраивают арматурный пояс, толщиной 200-300 мм. Для этих целей

используют бетонный раствор и арматуру толщиной около 10 мм. Пояс равномерно

распределяет нагрузку от плит перекрытия и будущих стен здания.

Для устройства армопояса делается опалубка

необходимых размеров, в нее укладывается арматурный каркас и заливается

бетонной смесью. При строительстве одноэтажных зданий, такой пояс может не

При строительстве одноэтажных зданий, такой пояс может не

делаться.

Технология укладки фундаментных блоков — О цементе инфо

Для строительства различных типов зданий – промышленных или гражданских – широко применяется фундамент из бетонных блоков ФБС. Очень часто такой фундамент используют и в частном строительстве. Основное его преимущество заключено в скорости укладки, монтажа и мгновенного введения в эксплуатацию (нагрузки на конструкцию возможны непосредственно после укладки). Использование при возведении фундамента бетонных блоков ФБС дает возможность строить здания в любых климатических зонах, так как диапазон допустимых температур для ФБС от -70 до +50 градусов по Цельсию.

Фундамент из блоков ФБС вводится в эксплуатацию сразу после возведения.

Однако имеется у такого фундамента и недостаток: его стоимость получается несколько выше, чем обычного монолитного фундамента, да и наличие большого количества межблочных швов усложняет выполнение гидроизоляционных работ.

Подготовительные работы

Монтаж блоков ФБС: песчаная подушка, блоки.

Прежде чем приступить к монтажу фундамента из бетонных блоков ФБС, на отведенном участке нужно сделать геологическую разведку для определения глубины залегания нулевого цикла. После этого приступают к подготовке участка и выравниванию его поверхности. Обязательно заранее подводят все инженерные коммуникации. Если возникает такая необходимость, то занимаются устройством водоотвода будущей дренажной системы.

После того как поверхность подготовлена, приступают к разметке фундамента. Для этого используют теодолит, колышки, бечевку и строительный уровень.

Работа начинается с натягивания осевой разметки и установления точки пересечения осей.

Затем от этой точки отмеряют размеры фундамента, заложенные в проекте здания. В угловых точках вбивают металлические штыри и натягивают на них бечевку-причалку, очерчивая периметр строящегося здания.

Следующим этапом является проведение земляных работ. Роют траншеи по размерам используемых фундаментных бетонных блоков ФБС. Если по проекту здание должно быть оборудовано подвалом, то заранее выкапывают котлован, а в нем делают основание из железобетонных плит или единого бетонного монолита. Под стеновые фундаментные блоки укладывают “подушку”: тщательно трамбуют грунт, на него укладывают слой щебня и песка толщиной 5-10 см. Песчаное основание должно получиться на 20-30 см шире, чем блоки фундамента, чтобы предотвратить их свисание с подготовленной подушки.

Роют траншеи по размерам используемых фундаментных бетонных блоков ФБС. Если по проекту здание должно быть оборудовано подвалом, то заранее выкапывают котлован, а в нем делают основание из железобетонных плит или единого бетонного монолита. Под стеновые фундаментные блоки укладывают “подушку”: тщательно трамбуют грунт, на него укладывают слой щебня и песка толщиной 5-10 см. Песчаное основание должно получиться на 20-30 см шире, чем блоки фундамента, чтобы предотвратить их свисание с подготовленной подушки.

Монтаж конструкции

Блоки монтируют при помощи спецтехники.

Для того чтобы уложить фундамент, потребуется подъемный кран. Его устанавливают таким образом, чтобы избежать обрушения вырытого котлована. Технология укладки фундаментных ФБС предусматривает первоначальное выставление маячных блоков в углах здания и местах пересечения стен на бетонный раствор. Затем нить-причалку натягивают на их грани и вдоль нее производят установку на раствор остальных фундаментных блоков. В некоторых случаях выполняют устройство для укрепления конструкции с применением металлической сетки. Для того чтобы сделать фундамент идеально ровным, как можно чаще применяют строительный уровень и отвес. Если обнаруживаются небольшие отклонения, то с помощью лома их устраняют. Когда перекосы значительные, краном вновь поднимают и отводят блок, затем тщательно его выравнивают.

В некоторых случаях выполняют устройство для укрепления конструкции с применением металлической сетки. Для того чтобы сделать фундамент идеально ровным, как можно чаще применяют строительный уровень и отвес. Если обнаруживаются небольшие отклонения, то с помощью лома их устраняют. Когда перекосы значительные, краном вновь поднимают и отводят блок, затем тщательно его выравнивают.

Существуют блоки ФБС разных размеров.

После укладки первого ряда контролируется горизонтальность поверхности с помощью натянутых нитей. Для того чтобы сделать устройство более прочным, межблочные швы заполняют бетонным раствором, проконопатив их предварительно, чтобы раствор не вытекал наружу. Для предотвращения образования пустот между блоками нужно сделать уплотнение раствора методом штыкования. Далее начинают процесс укладки второго ряда фундаментных блоков ФБС на бетонный раствор. В зависимости от проектных расчетов готовое устройство может состоять из нескольких таких рядов с выполнением всех необходимых перевязок внутренних и внешних стен.

Если во время укладки образуются промежутки, их заполняют монолитными вставками либо доборными блоками. Необходимо предусмотреть отверстия, в которых будет производиться устройство инженерных систем (водопровод, канализация, тепло- и электроснабжение). Когда фундамент уложен полностью, нужно срезать излишки раствора на горизонтальных швах или дополнить и уплотнить в тех местах, где его недостаточно. Далее все швы расшивают с наружной стороны и заполняют их смесью с добавкой, обеспечивающей гидроизоляцию.

Затем готовый фундамент, как предусматривают правила, обтягивается с внешней стороны гидроизоляционным материалом, чтобы исключить попадание под дом грунтовых вод или влаги от дождей и тающего снега. И только после этого засыпают и утрамбовывают оставшиеся траншеи.

Допускается устройство сборного фундамента, уступающего по ширине стенам основного здания, но не более чем на 13 см.

Способ экономии средств

Есть небольшая хитрость, позволяющая снизить материальные затраты, возводя блочный фундамент для малоэтажного здания.

В случае применения подобной технологии экономия блоков составляет 20-25%, за счет чего снижается себестоимость всего строительства. Такой способ категорически запрещено применять на почвах со слабыми несущими способностями.

Такой способ категорически запрещено применять на почвах со слабыми несущими способностями.

Как выполнить монтаж ленточного фундамента своими руками?

Проще всего выполнить монтаж сборной фундаментной ленты своими руками по типовой карте ТТК. В этом документе по умолчанию соблюдены требования нормативов СП 15.13330, 20.13330, 21.13330, 22.13330, 28.13330 относительно строительства, изоляции фундаментов.

Конструкция сборного ленточного фундамента

В отличие от монолитных подземных конструкций сборные фундаментные ленты имеют вид крупноформатной кладки. Выполнить монтаж можно своими руками, однако привлечение грузоподъемной техники (кран, манипулятор) является обязательным условием ввиду значительного веса блоков, плит. Конструкция основания имеет вид:

- подсыпка 40 – 80 см толщины – выравнивает дно котлована, обладает дренирующими свойствами, заменяет слой пучинистого, нестабильного, рыхлого грунта, изготавливается из песка (при низком УГВ), щебня (высокий УГВ) с послойной трамбовкой

- дренаж – осуществляет отвод избыточной влаги из прилежащих слоев почвы

- гидроизоляция – защищает подошву плит ФЛ от намокания, создается из рулонных битумных материалов, мембран, полимерных пленок

- плиты ФЛ – увеличивают опорную поверхность, несущую способность, обеспечивают горизонтальную устойчивость конструкции

- блоки ФБС – аналог кирпичной кладки укрупненного размера

- армопояс – связывает сборную ленту, обеспечивает пространственную жесткость

- гидроизоляция – непрерывный пленочный слой по всем бетонным поверхностям конструкции предотвращает коррозию, трещинообразование при промерзании влажного бетона

- теплоизоляция – необходимо для защиты гидроизоляционного слоя, компенсации касательных пучинистых усилий, снижения теплопотерь, задержания геотермального тепла недр

Монтаж ленточного фундамента невозможен без спецтехники, зато производительность в 10 – 15 раз выше, чем при бетонировании монолитной конструкции.

Пошаговая инструкция сборного ленточного фундамента

Для сборных подземных конструкций промышленность выпускает плиты ФЛ, армированные двухъярусными каркасами, блоки ФБС без арматуры внутри. Монтаж ленточного фундамента осуществляется своими руками на цементно-песчаный раствор, расход которого составляет 10 – 25 л/блок в зависимости от размеров бетонного изделия.

Разметка осей

На начальном этапе необходимо вписать коттедж в существующий участок с соблюдением санитарных зон, требований поселковой застройки (5 м от оси проезжей части дороги, 3 м от границы владения, красной линии проезда). После чего следует перенести си с чертежа в пятно застройки, соблюдая масштаб:

- монтаж обносок – расстояние 1,5 м от углов, чтобы обеспечить стабильность в момент выемки грунта

- натяжение струн, шнуров – по наружным граням фундаментной ленты + осям стен (необходимо для корректировки опирания перекрытий)

Производят монтаж ленточного фундамента исключительно в отсутствие осадков. В противном случае невозможно обеспечить нормальные характеристики кладочного раствора.

В противном случае невозможно обеспечить нормальные характеристики кладочного раствора.

Разработка котлована

Размер котлована (блоки обычно применяют для коттеджей с подземным этажом) больше фундамента на 1,2 м по периметру. Это необходимо для доступа рабочих к наружным граням конструкции при гидро-, теплоизоляции стен, отмостки, изготовлении своими руками дренажной системы.

Ввиду больших объемов разработка котлована производится экскаваторами, своими руками подравнивают дно, убирая неровности до самой глубокой отметки. Подсыпать ямки грунтом запрещено, монтаж ленточного фундамента производится на слой инертного материала.

Основание

Запрещен монтаж ленточного фундамента непосредственно на рыхлый, нестабильный, просадочный грунт. Поэтому в большинстве случаев применяется выравнивающий дренажный подстилающий слой из нерудного материала по технологии:

- засыпка своими руками поверх слоя нетканого материала (дорнит, геотекстиль) 10 см песка или щебня

- уплотнение виброплитой (песок должен получить плотность, при которой на нем не остается след рабочего)

- повтор операции для достижения толщины слоя 40 – 80 см в зависимости от состава почвы несущего пласта

По углам здания монтируются смотровые колодцы, между ними протягиваются дрены из перфорированной щелями гофротрубы. Канализация должна иметь вид замкнутого контура, иметь 4 – 7 градусный уклон к резервуару, удаленному от бетонных конструкций на 4 м минимум.

Канализация должна иметь вид замкнутого контура, иметь 4 – 7 градусный уклон к резервуару, удаленному от бетонных конструкций на 4 м минимум.

Важно: В отличие от монолитных конструкций подбетонка здесь не используется. Выравнивание поверхности по маякам для плотного контакта подошвы плиты – это лишнее удорожание ленточного фундамента, нерациональное использование средств.

Поэтому при использовании щебеночного подстилающего слоя неровности все равно выравнивают песком (минимальный слой). Это необходимо для защиты рулонных, мембранных, пленочных материалов от множественных проколов острыми камешками.

Гидроизоляция раскатывается на песке, продольные стыки нахлеста (10 см минимум) герметизируются битумной, полимерной либо эпоксидной мастикой. Край гидроизоляционного ковра выпускают наружу, чтобы позже приклеить его на вертикальные стены блоков ФБС либо наклонные поверхности плит ФЛ (20 – 30 см в каждую сторону).

Укладка плит ФЛ

Уширение подошвы сборной ленты имеет смысл на насыпных, нестабильных, рыхлых грунтах, допускающих проседание. Если почва гравелистая, состоит из крупного песка, в плитах ФЛ необходимость отсутствует. Методика раскладки армированных ж/б изделий имеет вид:

Если почва гравелистая, состоит из крупного песка, в плитах ФЛ необходимость отсутствует. Методика раскладки армированных ж/б изделий имеет вид:

- маячные плиты – укладываются в сопряжениях стен (Т-образных, Г-образных) по единому горизонтальному уровню с соблюдением соосности относительно шнуров разметки фундамента

- заполнение контура – на прямых участках плиты монтируются своими руками впритык либо разряженным способом

При разряженной укладке необходимо обеспечить опирание блока ФБС на плиты краями, не допускается свисание одной стороны. Промежутки могут заполняться песком (послойное уплотнение виброплитой) или бетонироваться в опалубку для увеличения опорной поверхности.

Монтаж ФБС блоков

Укладку ленточного фундамента производят по аналогии с кирпичной с учетом более крупного формата стенового материала. Технология монтажа своими руками имеет несколько вариантов. Классическая кладка ФБС блоков имеет вид:

- углы – монтаж блока на 3 – 4 см слой цементно-песчаного раствора, проверка горизонтали, вертикали, соосности относительно шнура, установка вплотную к нему соседнего, заполнение вертикального шва

- прямые участки – блоки укладываются вплотную друг к другу, вертикальные швы соседних рядов сдвигаются на 60 см минимум

Узлы ввода коммуникаций, продухи вентиляции создаются разрывами ленты, позже закладываются керамическим кирпичом с вмуровыванием гильз для прохождения инженерных систем.

Во внутренних стенах оставляют дверные проемы, при организации наружного входа в подземный уровень аналогичные проемы необходимы во внешних стенах. Корректировка в пространстве осуществляется при частичном ослаблении строп крана ломами, монтажками. При необходимости кроя блоков применяют сбрасывание одной его стороны с небольшой высоты на металлический лом, уголок.

Армопояс

Ввиду недостаточной пространственной жесткости сборного ленточного фундамента верхняя часть армируется специальным поясом по технологии:

- монтаж опалубки – щиты крепятся своими руками непосредственно к боковым поверхностям блоков, высота бортика превышает на 7 см проектный уровень для предотвращения расплескивания при виброуплотнении смеси

- армирование – каркасы вяжут в пятне застройки либо по месту, производят анкеровку сопряжений, надевают на арматуру пластиковые кольца для обеспечения защитного слоя

- бетонирование – укладка смеси В15 – В25 в одном направлении, уплотнение насадкой глубинного вибратора для удаления воздуха, утапливания камешков крупного наполнителя

Для каркасов используются стержни 8 – 16 мм периодического сечения (арматура А400), хомуты из гладкой арматуры А240 диаметром 6 – 8 мм. Анкеровка производится Г-образными, П-образными дугами, крепятся элементы каркаса проволочными скрутками.

Анкеровка производится Г-образными, П-образными дугами, крепятся элементы каркаса проволочными скрутками.

Высота монолитного пояса составляет 20 – 40 см, поэтому не рекомендуется ослаблять конструкцию закладными элементами, пустотообразователями. Продухи вентиляции в цокольной части ленты следует оставлять в блочной кладке ниже армопояса.

Гидроизоляция

Защита ленточного фундамента от влаги осуществляется гидроизоляцией всех доступных поверхностей. Существует несколько технологий для разного бюджета строительства:

- оштукатуривание – специальные влагостойкие составы

- обмазка – эпоксидные, полимерные либо битумные мастики

- оклеивание – мембраны, пленки, рулонные материалы с битумным напылением

- объемные – пропитка бетона пенетрирующими составами, взаимодействующими с цементом (обратный осмос), придающими всему объему фундамента водоотталкивающие свойства

Последний вариант обеспечивает неограниченный эксплуатационный ресурс, однако стоит дороже..jpg) Поэтому обычно применяют обмазку с оклеиванием в комплексе. Слой должен быть непрерывным, поэтому особенно тщательно герметизируется нижний стык возле подошвы конструкции, где к боковой поверхности приклеен выпущенный из-под фундамента рулонный ковер гидроизоляции.

Поэтому обычно применяют обмазку с оклеиванием в комплексе. Слой должен быть непрерывным, поэтому особенно тщательно герметизируется нижний стык возле подошвы конструкции, где к боковой поверхности приклеен выпущенный из-под фундамента рулонный ковер гидроизоляции.

Теплоизоляция

Утепление ленточного фундамента по наружным граням необходимо лишь в случае эксплуатируемого подземного этажа. Наклеенный поверх гидроизоляции пенополистирол в этом случае смещает наружу точку росы, избавляя владельца от запотевания внутренних подвальных стен. Кроме того, теплоизоляция защищает гидроизоляционный ковер от механических повреждений в момент обратной засыпки, эксплуатации.

Существует технология скользяще-сминаемой теплоизоляции:

- первый слой утеплителя из пенополистирола высокой плотности (ЭППС) приклеивается к фундаментной стене снаружи

- затем его укрывают двумя слоями полиэтилена (толщина 0,15 мм минимум), закрепленного только в цокольной части фундамента

- наружный слой полистирола ПСБ 25 (низкой плотности) устанавливается вертикально вплотную к пленке, не крепится к стене, прижимается песком обратной засыпки

При вспучивании грунт сминает ПСБ, перемещает его вверх по скользкой пленке, не оказывая выдергивающих усилий на сам фундамент. В отличие от вертикальной теплоизоляции горизонтальное утепление отмостки используется, как для домов с подвалом, так и без нижних эксплуатируемых уровней. Этот слой утеплителя сберегает геотермальное тепло, расширяет непромерзающий периметр.

В отличие от вертикальной теплоизоляции горизонтальное утепление отмостки используется, как для домов с подвалом, так и без нижних эксплуатируемых уровней. Этот слой утеплителя сберегает геотермальное тепло, расширяет непромерзающий периметр.

Пошаговая инструкция позволит избежать ошибок изготовления сборного ленточного фундамента из ФБС блоков по плитам ФЛ. При минимальном бюджете строительства сохраняется максимально возможный эксплуатационный ресурс подземных конструкций, работающих в агрессивных средах.

серия из блоков ФБС, свайные опоры с ростверком, монтаж

Основным назначением любого основания является равномерное распределение давящей нагрузки здания на грунт. Фундаменты могут быть монолитными или сборными, причем, каждый из этих видов получил соответствующее признание у строителей.

В настоящей статье мы разберем, что представляют собой сборные фундаменты под колонны, а также порядок их обустройства. Материалами для сборных оснований являются бетонные, железобетонные и пенобетонные блоки, а также красный кирпич.

Независимо от материала все сборные основания разделяют на заглубленные и малозаглубленные. Разница между ними определяется глубиной заложения. Если фундамент заглублен ниже точки промерзания, то он считается заглубленным. Если выше — то малозаглубленным. Последний тип используется только на стабильном грунте, не подверженном смещениям или вспучиваниям.

Виды сборных фундаментов

Серия сборных фундаментов под колоннывключает в себя следующие виды фундаментов:

- Ленточный. Наиболее популярный фундамент, подразумевающий закладку составных частей по периметру строения.

- Плитный. Обычно используются железобетонные блоки, которые укладываются вплотную друг к другу. Производится заполнение бетоном промежутков между блоками и заливка бетонной стяжки.

- Свайный. При нахождении на участке пучинистого или техногенного грунта, неплохим вариантом является свайный фундамент со сборным ростверком. Сваи утапливаются в почву до достижения ими твердого грунта, после чего производится соединение свай элементами ростверка.

- Столбчатый.

Особенности закладки оснований под колонны

Основания для металлических или железобетонных колонн вполне по силам изготовить собственноручно. Необходимо лишь знать некоторые их особенности. Так, фундаменты под сборные железобетонные колоннымогут быть стаканного типа, состоящие из нескольких отдельных блоков. Если высота основания превышает 50 см, то конструкцию делают ступенчатой или наклонной.

Если же предполагается установка колонн из металла, то необходимо обеспечить их крепление при помощи мощных анкерных болтов. Фундамент должен иметь полости нужных размеров, в которые будут вставляться металлические колонны.

Сборный ленточный фундамент из блоков ФБС

Блоки ФБС (фундаментные блоки стеновые) широко используются в строительных работах для возведения стен подвалов и для закладки сборных фундаментов. Блок ФБС имеет форму параллелепипеда. Он изготавливается из тяжелого бетона, имеют армирующий каркас из монтажной арматуры. На торцах блока имеются пазы, которые заполняются бетонным раствором после укладки блоков в единую конструкцию.

На торцах блока имеются пазы, которые заполняются бетонным раствором после укладки блоков в единую конструкцию.

Фундамент из блоков ФБС достаточно быстро возводится при помощи строительного крана. Расход бетонного раствора получается минимальным. Раствором заполняются все пустоты между рядом стоящими блоками, а также при помощи раствора соединяются ряды блоков в вертикальной плоскости.

Монтаж сборных ленточных фундаментов

Работа по обустройству сборного ленточного основания начинается с разметки. Далее выкапывается траншея заданной глубины и ширины. Производится засыпка песчаной подушки. Слой песка должен быть более 10 см. Для лучшего распределения песка и его уплотнения подушку поливают водой. На песок устанавливаются железобетонные блоки.

Если блоки имеют на своих торцах торчащую арматуру, то обеспечивается связывание блоков между собой при помощи проволоки. Если арматуры нет, как на блоках ФБС, то связывание блоков производится при помощи бетонного раствора.

Если фундамент сборный под колоннуизготавливается из пеноблоков, то рекомендуется оградить основание от влаги. Для этого на дно траншеи, поверх песчаной подушки, прокладывается гидроизоляция. Сами блоки устанавливаются на цементно-песчаный раствор.

Стенки вырытой траншеи обкладываются рулонной гидроизоляцией, а все оставшееся место между гидроизоляцией и блоками засыпается песком. Песок рекомендуется полить водой для придания ему стабильного состояния.

Так выкладываются ряды блоков до достижения заданной высоты фундамента. Самый верхний ряд покрывается гидроизоляцией. Такая сборная конструкция выгодно отличается от монолитного основания себестоимостью и скоростью возведения. Она полностью подходит как для сооружения колонн, так и для обычного стенового строительства.

Расход раствора на монтаж блоков фбс

Что бы повысить прочность кладки применяют армирование. Для этого стальную арматуру укладывают на раствор в швы между кирпичами. Под действием сжимающих сил арматура зажимается в швах и благодаря силам трения и сцепления с раствором работает как одно целое с кладкой.

Под действием сжимающих сил арматура зажимается в швах и благодаря силам трения и сцепления с раствором работает как одно целое с кладкой.

Опалубка (от «палуба», «опалубить» – покрыть настилом из досок и т. п.) – совокупность элементов и деталей, предназначенных для придания требуемой формы монолитным бетонным или железобетонным конструкциям, возводимым на строительной площадке.

Порядок укладки кирпичей относительно друг друга в соответствии с правилами разрезки кладки называют системой перевязки. При работе с кирпичной кладкой делают перевязку поперечных, продольных и вертикальных швов.

Лестничные марши и площадки монтируют по завершению кладки на уровне проектных отметок. Промежуточную площадку и первый марш устанавливают по ходу кладки внутренних стен лестничной клетки, вторую (этажную) площадку и второй марш — по окончании кладки этажа.

Монтаж фундаментных блоков ФБС

ФБС — фундаментные блоки стен. Так же их называют блоки стен подвалов. Блоки ФБС предназначены для конструкций сооружений разного назначения, работающих при систематических воздействиях температуры не выше +50°С и не ниже -70°С.

Блоки ФБС предназначены для конструкций сооружений разного назначения, работающих при систематических воздействиях температуры не выше +50°С и не ниже -70°С.

Использование бетонных блоков ФБС при строительстве фундамента позволяет возводить здания в любых климатических зонах и на любых типах грунта. В отличие от монолитного фундамента, монтировать блоки ФБС можно в любую погоду а приступать к кладке стен можно сразу после окончания работ по его сооружению.

После разметки и копки котлована с недобором, производиться ручное выравнивание основания грунта до проектной отметки. На песчаных грунтах монтаж производится прямо на выровненном основании, на других грунтах, блоки укладывают на тщательно утрамбованную песчаную подушку, толщиной 5-10 см. Под подошвой фундаментов нельзя оставлять насыпной или разрыхлённый грунт. Ширину и длину песчаного основания делают на 20 — 30 см больше размеров фундаментов, чтобы предотвратить свисание блоков с песчаной подушки.

Разбивку начинают с перенесения осей на основание, подготовленное для устройства фундаментов. Для этого по обноске натягивают осевые и с помощью отвесов переносят точки их пересечения на дно котлованов и траншей. От этих точек отмеряют проектные размеры фундамента и закрепляют их металлическими штырями так, чтобы натянутый между ними шнур-причалка находился на 2-3 мм дальше боковой грани ленточного фундамента.

Для этого по обноске натягивают осевые и с помощью отвесов переносят точки их пересечения на дно котлованов и траншей. От этих точек отмеряют проектные размеры фундамента и закрепляют их металлическими штырями так, чтобы натянутый между ними шнур-причалка находился на 2-3 мм дальше боковой грани ленточного фундамента.

Монтаж начинают с установки маячных блоков по углам и в местах пересечения стен. После укладки маячных блоков на их грани натягивают причалку и по ней располагают все промежуточные блоки. По мере монтажа причалку переносят вверх на очередной ряд блоков. Окончательное положение блоков в плане контролируют по осевым рискам на верхней грани фундамента теодолитом или отвесом. Отвес опускают с осевых проволок, натянутых по обноске. Небольшие отклонения устраняют, передвигая блок ломом.

Блоки стен подвалов выравнивают по плоскости, обращённой в сторону помещения, блоки внутренних стен по одной их плоскостей.

Верх маячных блоков проверяют нивелиром, а остальных — по причалке или визированием по ранее установленным блокам.

Если блок уложен с отклонениями, превышающими допускаемые нормы, его поднимают краном, отводят в сторону, заново выравнивают основание и лишь после этого блок вновь укладывают на основание.

Монтаж бетонных блоков ведётся вразбежку, подобно кирпичной кладке, на цементный раствор, в четыре-пять рядов в высоту. Со всеми необходимыми и возможными перевязками внутренних и внешних стен.

Фундаментные стеновые блоки кладут на раствор с перевязкой вертикальных швов, глубина которой должна быть не менее 0,4 высоты блока при малосжимаемых грунтах и не менее высоты блока при сильносжимаемых, просадочных и набухающих грунтах

Укладка фундаментных блоков осуществляется на раствор толщиной 2см. Лучшее качество шва получается, когда раствор разравнивают рейкой по рамке, которая обеспечивает горизонтальность постели и фиксирует его толщину. Вертикальные и горизонтальные швы между блоками должны быть заполнены раствором и расшиты с двух сторон.

Вертикальные стыки между блоками по мере их монтажа заполняют раствором с уплотнением методом штыкования. Если длина фундаментных блоков не является кратной длине сторон здания, то промежутки заполняют доборными блоками или монолитными вставками — пломба. Между блоками должно быть оставлено расстояние для прокладки труб водоснабжения и канализации, теплоснабжения, электроснабжения и др.

Стены сборных ленточных фундаментов могут быть тоньше стен самого здания, так как они изготовлены из более прочного материала, чем надземная часть.

При этом допустимый свес стены здания не должен превышать 130 мм.

Для увеличения несущей способности фундамента, бетонные блоки ФБС монтируют на предварительно уложенные фундаментные подушки ФЛ. Основное предназначение ФЛ — расширение подошвы фундамента (увеличение площади опоры).

Перед строповкой блоков надо убедиться, что кран находится на безопасном расстоянии от края котлована, что его опоры (гусеницы, колеса, аутригеры) расположены за пределами призмы обрушения.

Установка фундаментов на покрытые водой или снегом основания не допускается.

Маркировка, вес и размеры блоков ФБС

Марка фундаментного блока

Ленточный фундамент из блоков ФБС

- Выбор фундаментных блоков

- Построить прерывистый ленточный фундамент

- Монтаж фундаментных блоков

Получив документы в регистрационном центре об установлении права собственности на участок, застройщик заказывает проект жилого дома. Выполнение проекта заказа производится с учетом местных условий. Застройщик может, конечно, рискнуть и сам сделать проект дома, но лучше, если его выполнят специалисты, которые правильно учтут все нюансы: состояние грунтов подвалов, стояние подземных вод, глубину промерзания и т. д.

Использование блоков для возведения фундамента значительно сокращает время строительства.

Фундамент делается ленточным, столбчатым и из фундаментных блоков стеновых (ФБС).

В таких блоках предусмотрены технологические щели для подвода коммуникаций внутрь строения. Отсутствие их приведет к дополнительным затратам.

Отсутствие их приведет к дополнительным затратам.

Выбор фундаментных блоков

Прежде чем покупать фундаментные блоки (ФБС), нужно правильно сделать расчет их необходимого количества на фундамент. Для этого надо знать размеры предполагаемого строительства. Изготовленный в заводских условиях блок имеет определенные параметры.

Маркировка, вес и размеры.

Марка блоков ФБС

Железобетонные блоки для строительства фундамента должны обладать такими свойствами как:

Блоки ФБС имеют разный размер. Их выбор зависит от габаритов будущего строения.

- запас прочности. Обладая большим запасом прочности фундаментные стеновые блоки (ФСБ) используются в строительстве многоэтажных домов;

- универсальность. Из них (ФБС) можно сделать любой фундамент при строительстве жилых и нежилых строений;

- снижение сроков строительства за счет того, что фактически они представляют собой готовый фундамент, разделенный на отдельные детали. Поэтому построить такой фундамент можно в условиях вечной мерзлоты;

- надежность.

Изготовление их производится в заводских условиях, где качество продукции контролируется ОТК. Каждый из них имеет петли, необходимые для удобства транспортировки, и пазы, которые влияют на плотность соединения;

- стрессоустойчивость. Для строительства в неблагоприятных природных условиях (кислые почвы, вечная мерзлота), при изготовлении в заводских условиях добавляются специальные присадки, определенные в СНиП.

Но при всех положительных качествах ФБС, есть у них и определенные недостатки, о которых следует помнить.

- требуется правильно сделать гидроизоляцию, т. к. длительное нахождение во влажной среде приводит их к разрушению;

- стоимость. Установить блоки выйдет существенно дороже, чем сделать обычный ленточный или столбчатый фундамент;

- утепление. Строительные швы лучше защитить пенополистиролом, который продлит срок их эксплуатации.

Такие блоки используются в жилищном строительстве при возведении многоэтажных домов. Их использование значительно снижает сроки возведения фундаментов. Возведение стен можно начинать сразу по окончании работ, не нужно ждать пока монолитный фундамент наберет прочность.

Возведение стен можно начинать сразу по окончании работ, не нужно ждать пока монолитный фундамент наберет прочность.

Вернуться к оглавлению

Построить прерывистый ленточный фундамент

Структура ленточного фундамента из блоков ФБС.

Перед началом производства работ по монтажу фундаментных стеновых блоков должна быть правильно подготовлена подошва под фундамент. После выемки грунта под фундамент из котлована, дно его трамбуется, и устанавливается рама, сбитая из брусков. Размер рамы должен быть больше размера подошвы фундамента на 20 – 30 см. Устанавливается по уровню на дно котлована рама, которая должна находиться в строго горизонтальном положении. Внутреннее пространство рамы засыпается песком. Толщина песчаного слоя не менее 15 см. Песок равняется рейкой и обильно проливается водой. По мере оседания его добавляют, трамбуют и еще раз проливают водой для полного удаления воздушных пазух. Второй слой щебеночный, фракции 20 – 40 мм, высотой в 5 см. Щебень разравнивается и трамбуется. Чтобы увеличить прочность фундамента из стеновых блоков, нужно правильно сделать армированный пояс, для которого подойдет арматура марки Ф 12. Арматура укладывается и схватывается сваркой. Каркас формируется из проволоки D 4. Армирующий пояс заливается бетоном толщиной 20 см и шириной 30 см.

Щебень разравнивается и трамбуется. Чтобы увеличить прочность фундамента из стеновых блоков, нужно правильно сделать армированный пояс, для которого подойдет арматура марки Ф 12. Арматура укладывается и схватывается сваркой. Каркас формируется из проволоки D 4. Армирующий пояс заливается бетоном толщиной 20 см и шириной 30 см.

Работы приостанавливаются на 2 – 3 дня, до полного затвердения бетона.

Установка фундаментных блоков (ФБС) на песок может создать в дальнейшем проблемы, так как песок может размыть грунтовой водой и строение может «повести».

Вернуться к оглавлению

Монтаж фундаментных блоков

Схема здания, фундамент которого выполнен из блоков ФБС.

Так как вес блоков достаточно большой, для строительства фундамента нужна строительная техника.

Начинают строить фундамент с углов, устанавливая ФБС в стык. При выставлении блоков ФБС между ними остается пространство, которое легче впоследствии закрыть монолитной бетонной вставкой.

При кладке второго ряда лучше всего использовать строительный раствор «М 100». Расход кладочного раствора зависит от количества блоков и количества зазоров в фундаменте.

На подушку желательно положить гидроизоляцию: хорошо зарекомендовал себя «Бикрост». Правильно промазывать фундамент нужно как с внешней стороны, так и с внутренней. Можно, конечно, использовать разведенный гудрон, но его нужно разогревать.

При строительстве малоэтажного здания фундаментные блоки ФБС можно укладывать с расстоянием между ними до 70 см, которое заполняется грунтом и трамбуется. Вертикальные швы перевязываются с расстоянием в 60 см. При невозможности перевязки швов в них закладывается арматура D до 10 мм.

Евгений Дмитриевич Иванов

Иван, в таком случае нужно отталкиваться от ведра объёмом 10 л. Наполнить полное ведро песком и добавить 1/3 цемента, всё перемешать будет 10 л. или.

16 октября 2015

Как производится расчет готового бетона на 1кв метр стяжки толщиной 5см? Сколько для этого потребуется песка и цемента? Чтоб лишнее не покупать. Хочу.

Хочу.

12 октября 2015

У разных марок бетона если мерить по объему, то меняется только отношение песка и щебня к цементу, а воды всегда берется ровно половина от объема цеме.

20 октября 2015

Иван, в таком случае нужно отталкиваться от ведра объёмом 10 л. Наполнить полное ведро песком и добавить 1/3 цемента, всё перемешать будет 10 л. или.

16 октября 2015

Как производится расчет готового бетона на 1кв метр стяжки толщиной 5см? Сколько для этого потребуется песка и цемента? Чтоб лишнее не покупать. Хочу.

12 октября 2015

У разных марок бетона если мерить по объему, то меняется только отношение песка и щебня к цементу, а воды всегда берется ровно половина от объема цеме.

Несколько дополнений: 1. Если нужно выполнить качественную гидроизоляцию жидкой резиной, желательно применять геотекстиль по всей поверхности. Расход.

23 сентября 2015

Как и чем сделать верхнюю кайму облицовки фундамента(натур.камень.плитняк)?

© Copyright 2014–2017, moifundament. ru

ru

- работы с фундаментом

- Армирование

- Защита

- Инструменты

- Монтаж

- Отделка

- Раствор

- Расчет

- Ремонт

- Устройство

- Виды фундамента

- Ленточный

- Свайный

- Столбчатый

- Плитный

- Другое

- О сайте

- Вопросы эксперту

- Редакция

- Контакты

- Работы с фундаментом

- Армирование фундамента

- Защита фундамента

- Инструменты для фундамента

- Монтаж фундамента

- Отделка фундамента

- Раствор для фундамента

- Расчет фундамента

- Ремонт фундамента

- Устройство фундамента

- Виды фундамента

- Ленточный фундамент

- Свайный фундамент

- Столбчатый фундамент

- Плитный фундамент

Как построить блочный фундамент

- Что такое блоки под фундамент?

- Выбор блоков ФБС

- Подготовительные работы

- Монтаж фундамента

Одним из наиболее быстрых способов возведения основания для небольших построек вроде гаражей и бань является фундамент из ФБС. Работы в этом случае завершаются в очень короткие сроки, поскольку данное основание не требует технологических задержек, как при возведении монолитного фундамента. Да, монолитная поверхность с профессиональной точки зрения идеальна, однако для набора прочности бетона необходимо приостанавливать строительные работы, как минимум, на месяц. Фундамент из блоков упрощает строительство здания и уменьшает временные затраты, что позволяет легко вписать процесс строительства в “золотой” сезон (весна-осень). Многих строителей интересует вопрос о том, можно ли возвести такое основание самостоятельно без привлечения бригады рабочих и тяжелой техники. Для того чтобы ответить на этот вопрос, нужно знать, что такое ФБС.

Работы в этом случае завершаются в очень короткие сроки, поскольку данное основание не требует технологических задержек, как при возведении монолитного фундамента. Да, монолитная поверхность с профессиональной точки зрения идеальна, однако для набора прочности бетона необходимо приостанавливать строительные работы, как минимум, на месяц. Фундамент из блоков упрощает строительство здания и уменьшает временные затраты, что позволяет легко вписать процесс строительства в “золотой” сезон (весна-осень). Многих строителей интересует вопрос о том, можно ли возвести такое основание самостоятельно без привлечения бригады рабочих и тяжелой техники. Для того чтобы ответить на этот вопрос, нужно знать, что такое ФБС.

ФБС представляет собой строительный материал, который используется для формирования сборной основы дома.

Что такое блоки под фундамент?

ФБС – это строительный материал, используемый для формирования сборной основы здания. Наиболее популярными из них являются бетонные фундаментные блоки. Они производятся на заводах ЖБИ, где обеспечиваются все необходимые для правильного изготовления изделий условия. Чтобы изготовить такие блоки самостоятельно, потребуется немало денег и времени.

Они производятся на заводах ЖБИ, где обеспечиваются все необходимые для правильного изготовления изделий условия. Чтобы изготовить такие блоки самостоятельно, потребуется немало денег и времени.

Схема примерных размеров блоков ФБС.

Вместо экономии строитель-самоучка получит только внушительные расходы. Основным преимуществом заводских блоков является низкая цена. Автоматизация и массовость производства позволила сделать железобетонные изделия более доступными, сняв с них статус элитности. Купить фундаментные блоки достаточно легко, ведь профильных заводов достаточно много. Высокая конкуренция позволяет клиенту задавать свои условия и заставляет изготовителей идти на уступки при установлении стоимости изделий.

Однако покупатель должен ориентироваться не только на цену. Основным критерием выбора является граничная нагрузка, припадающая на основание будущего строения. Для каждого изделия прописаны нормы ГОСТ, поэтому производимая на заводах продукция должна проходить строгую проверку качества. Однако, имеются и другие параметры, расширяющие ассортимент блоков ФБС.

Однако, имеются и другие параметры, расширяющие ассортимент блоков ФБС.

В бетон добавляются морозостойкие присадки. Это свойство необходимо для постройки фундаментов в областях с суровым климатом, поскольку улучшенные бетонные блоки выдерживают широкий диапазон температур. В состав бетона может входить гранитный щебень, делающий блоки устойчивыми к кислым средам.

Схема устройства фундамент из блоков ФБС.

Такой недостаток имеют многие регионы нашей страны. На выбор блоков влияет и тип будущего здания. Например, для строительства основания высотного дома выгоднее приобретать крупные блоки. Для небольших зданий же лучше выбрать более легкие образцы.

Блочный фундамент представляет собой железобетонную подушку и блочные стены. У такого основания есть недостаток – существенные траты на монтаж блоков, однако этот минус можно считать единственным. В общем же, строительные работы такого плана сможет сделать даже начинающий строитель. Стоит сказать, что такое основание уступает в надежности и жесткости монолитного, зато имеет более низкую цену и просто в возведении. Фундамент из ФБС является идеальным вариантом для песчаных грунтов. Но для рассыпчатых и мягких грунтов он не подойдет – просто просядет. Серьезные силы пучения способны прогнуть блочный фундамент, а жесткий ленточный – просто разорвать. Нерационально снижать пучение грунтов путем ужесточения нулевого уровня. Блочный фундамент обладает необходимой подвижностью и гибкостью благодаря наличию кладочных швов.

Фундамент из ФБС является идеальным вариантом для песчаных грунтов. Но для рассыпчатых и мягких грунтов он не подойдет – просто просядет. Серьезные силы пучения способны прогнуть блочный фундамент, а жесткий ленточный – просто разорвать. Нерационально снижать пучение грунтов путем ужесточения нулевого уровня. Блочный фундамент обладает необходимой подвижностью и гибкостью благодаря наличию кладочных швов.

Вернуться к оглавлению

Выбор блоков ФБС

Устройство подушечных ФБС.

Для строительства фундамента могут использоваться два типа изделий: подушечные и стеновые. Стеновые в сечении образуют четырехугольник и имеют вырезы по бокам для наиболее плотной стыковкой друг с другом. Их используют для формирования подземной и наземной частей основания. Подушечные блоки имеют трапециевидную форму, что увеличивает площадь опоры. Их применяют для укладки первого уравновешивающего ряда фундамента из блоков, обеспечивающего предельную устойчивость здания.

Для возведения фундамента необходимы особые блоки, имеющие технологические отверстия для проведения коммуникаций.

Сделать отверстия самостоятельно будет достаточно сложно. Поэтому на заводах выпускаются три типа блоков ФБС: цельные железобетонные блоки с вырезами для облегчения укладки коммуникаций, цельные блоки без вырезов, пустотелые железобетонные изделия.

Устройство стеновых ФБС.

Следует подробнее остановиться на габаритах и весе этих изделий. Ведь именно от этих характеристик зависит надежность и долговечность будущего фундамента. Массивные блоки имеют вес 350-1400 кг, что потребует использования грузоподъемной техники для их установки. Это приведет к дополнительным тратам, что сведет на нет выгоду от быстрого строительства основания постройки.

Существует оптимальное решение для самостроя – возведение фундамента из блоков ФБС 20х20х40 см. Данные изделия предназначены для ручной укладки основания и цоколя легких малогабаритных зданий. Они могут изготавливаться не только из традиционного тяжелого бетона, но и из более легких аналогов, например, керамзитобетона. Такой облегченный фундамент без проблем справляется с нагрузкой деревянного сооружения. Основание из керамзитобетонных изделий способно решить сразу две проблемы: возведение крепкого фундамента и его утепление.

Такой облегченный фундамент без проблем справляется с нагрузкой деревянного сооружения. Основание из керамзитобетонных изделий способно решить сразу две проблемы: возведение крепкого фундамента и его утепление.

Схема возведения фундамента из блоков ФБС 20х20х40 см.

К тому же этот материал имеет более низкую цену, чем блоки из тяжелого бетона. Однако при покупке керамзитобетонных изделий необходимо соблюдать одно правило: блоки необходимо приобретать у проверенного производителя. Плотность керамзитобетонных кубиков должна составлять не менее 1500кг/куб.м. Проверить этот параметр на глаз невозможно, но при эксплуатации здания недостаток прочности приводит к серьезным проблемам. Поэтому не стоит приобретать блоки “с рук”.

Для того чтобы правильно подобрать размер блоков ФБС, нужно заранее сделать раскладку блоков в компьютерной программе. Так вы будете точно знать, как устанавливать блоки и соединять их между собой. Первый ряд часто делается шириной 40, а последующие два – по 30 см. Стройматериалы необходимо заказывать только тогда, когда будут известны требуемые размеры и количество элементов фундамента. На предприятии, продающем блоки ФБС, можно договориться и об их монтаже, для этого и кран, и машина должны быть свободны в одно время.

Стройматериалы необходимо заказывать только тогда, когда будут известны требуемые размеры и количество элементов фундамента. На предприятии, продающем блоки ФБС, можно договориться и об их монтаже, для этого и кран, и машина должны быть свободны в одно время.

Вернуться к оглавлению

Подготовительные работы

Для начала необходимо провести элементарную геологическую разведку, на основании которой и будут рассчитываться стены фундамента отдельно для каждого участка. Опытные строители рекомендуют для начала начертить схему площадки перед укладкой: запланировать место расположения крана и предусмотреть возможные затруднения при работах. Кроме того, подготавливаются все материалы и инструменты:

На подготовительных работах производится разработка грунта при помощи экскаватора.

Затем, как обычно снимают верхний слой грунта. Для этого лучше нанять экскаватор. Часть грунта оставляется для обратной засыпки. По краям котлована выставляются оси стен будущего здания. Внутренний дренаж для фундамента из блоков не обязателен: он нужен только тогда, когда требуется серьезный ремонт или невозможно устранить протечки. В остальных же случаях просто тщательно гидроизолируют стены и пол в здании.

Внутренний дренаж для фундамента из блоков не обязателен: он нужен только тогда, когда требуется серьезный ремонт или невозможно устранить протечки. В остальных же случаях просто тщательно гидроизолируют стены и пол в здании.

Если при строительстве не будет делаться бетонная лента-подушка, а блоки будут устанавливаться прямо на песок, нужно использовать кладочную сетку. Она предотвращает появление нежелательных отверстий между элементами фундамента в дальнейшем. Для этого придется приобрести арматуру, машину щебня и машину песка. В подготовленном котловане делается разметка для будущего основания. Место для фундамента выравнивается с помощью лопаты строго по уровням, засыпается песком, увлажняется и утрамбовывается. Затем все засыпается щебнем и заново трамбуется. Затем устанавливается опалубка и вяжется арматура.

Вернуться к оглавлению

Монтаж фундамента

Схема монтажа фундамента из ФБС.

Для строительства опалубки необходимо приобрести пол куба обрезной доски. Опалубку нужно выравнивать гидроуровнем и натянуть внутри нее шнур. Арматуру для строительства таких фундаментов лучше приобрести марки Ф12, ее нужно вязать между собой. Далее после заливки армированному поясу потребуется время для оседания – это перерыв в работе на две недели. Всего потребуется около 100 прутьев по 60 см и около 4 – по 100 см. Их можно укладывать как в 4 ряда – 2 сверху и 2 снизу, так и в три – треугольником. Проволока для каркаса используется марки Д4 – ее потребуется около 10 кг. Изготовление арматуры займет примерно 2 дня и только после этого можно приступать к монтажу опалубки. Стандартная ширина армопояса – 30 см, а толщина – 20 см.

Опалубку нужно выравнивать гидроуровнем и натянуть внутри нее шнур. Арматуру для строительства таких фундаментов лучше приобрести марки Ф12, ее нужно вязать между собой. Далее после заливки армированному поясу потребуется время для оседания – это перерыв в работе на две недели. Всего потребуется около 100 прутьев по 60 см и около 4 – по 100 см. Их можно укладывать как в 4 ряда – 2 сверху и 2 снизу, так и в три – треугольником. Проволока для каркаса используется марки Д4 – ее потребуется около 10 кг. Изготовление арматуры займет примерно 2 дня и только после этого можно приступать к монтажу опалубки. Стандартная ширина армопояса – 30 см, а толщина – 20 см.

Для заливки бетонной подушки потребуется миксер: именно с его помощью заливается бетоном подготовленная основа для ФБС блоков. Затем она закрывается пленкой или опилками и оставляется на неделю для высыхания. Периодически бетон нужно смачивать. Подушки могут быть и сборными, но чаще используются монолитные.

Если при строительстве вы будете использовать крупные блоки, придется заказать кран, а рабочие будут их только поправлять. При монтаже лучше использовать раствор М-100. Расход раствора составляет 10-20% от объема блоков, многое при этом зависит от качества стройматериалов, самой кладки и планируемых зазоров.

При монтаже лучше использовать раствор М-100. Расход раствора составляет 10-20% от объема блоков, многое при этом зависит от качества стройматериалов, самой кладки и планируемых зазоров.

Наиболее надежным вариантом для гидроизоляции фундаментов является хорошая мастика. Промазывать нужно внутреннюю сторону одного ряда, и внешнюю сторону двух рядов. Для зданий, строящихся на особо влажных грунтах, применяется гидроизоляция Бикрост.

Источники: http://kamenschik.info/installation-building-base/56, http://moifundament.ru/montazh/kak-sdelat-iz-blokov-fbs.html, http://moidomkarkas.ru/fundament/fbs.html

Блоки ФБС размеры согласно ГОСТ 13579-78

ФБС согласно ГОСТ 13579-78 расшифровывается как “Фундаментные блоки сплошные”. Блоки ФБС размеры которых приведены ниже, производятся на железобетонных комбинатах посредством формовочного литья. Их используют в качестве элементов сборного фундамента. Строительстве цокольных помещений, подвалов, стен промышленных зданий.

Читать далее…

Производитель ФБС в Москве

Основным преимуществом использования блоков ФБС является скорость строительства и прочность готового основания. Эти бетонные изделия не армируются, т.е. при их создании практически не используется арматура. Металл применяется только в качестве монтажных петель. Средний расход стали (для ФБС 24-4-6) полтора килограмма. Используемый бетон по ГОСТ – марки B-7.5 (М100) и B-15 (М200). Несмотря на низкое качество бетонной смеси, ФБС отлично держат статичные нагрузки на сжатие. Они очень хрупкие, легко ломаются при ударе. В силу своей правильной геометрической формы, сборка фундамента происходит по принципу конструктора “Лего”. Проектировщик на стадии подготовки документации подбирает элементы фундаментного строительства по заданным размерам здания.

Сводная выдержка из таблиц ГОСТ 13579-78

Буквенные индексы означают:

- Т – тяжелый бетон.

- П – пористый бетон (керамзитобетон)

- С – плотный бетон (силикатный)

| ИЗДЕЛИЕ | Марка бетона | Д (l) в мм. | Ш (b) в мм. | В (h) в мм. | Вес тонн |

|---|---|---|---|---|---|

| ФБС 24-3-6 Т | B 7,5 (M100) | 2380 | 300 | 580 | 0.97 |

| ФБС 24-4-6 Т | B 7,5 (M100) | 2380 | 400 | 580 | 1.3 |

| ФБС 24-5-6 Т | B 7,5 (M100) | 2380 | 500 | 580 | 1.63 |

| ФБС 24-6-6 Т | B 7,5 (M100) | 2380 | 600 | 580 | 1.96 |

| ФБС 24-3-6 П | B 7,5 (M100) | 2380 | 300 | 580 | 0.73 |

| ФБС 24-4-6 П | B 7,5 (M100) | 2380 | 400 | 580 | 0.98 |

| ФБС 24-5-6 П | B 7,5 (M100) | 2380 | 500 | 580 | 1.22 |

| ФБС 24-6-6 П | B 7,5 (M100) | 2380 | 600 | 580 | 1.47 |

| ФБС 24-3-6 С | B 15 (М200) | 2380 | 300 | 580 | 0.81 |

| ФБС 24-4-6 С | B 15 (М200) | 2380 | 400 | 580 | 1. 09 09 |

| ФБС 24-5-6 С | B 15 (М200) | 2380 | 500 | 580 | 1.36 |

| ФБС 24-6-6 С | B 15 (М200) | 2380 | 600 | 580 | 1.63 |

Размеры фундаментных блоков

В таблице ниже представлены все типовые размеры блоков фундаментного строительства.

Блоки ФБС размеры

Блоки ФБС размеры и цены

Наша компания является производителем фундаментных блоков в Московском регионе. Мы предлагаем заказчикам бетонные изделия высокого качества. ФБС нашего производства это:

- Бетон марки М 100 на гравийном щебне.

- Идеальная геометрия фундаментного блока.

- Большой складской запас самых ходовых позиций (ФБС 24-4-6, ФБС 24-6-6).

- Своевременная доставка заказчику.

- Индивидуальный подход к каждому клиенту в расчете на долговременное сотрудничество.

Кроме того, мы готовы принять заказ на индивидуальные требования потребителя.

Например изготовить фундаментные блоки на гранитном щебне или на марке бетона М-300. Мы открыты к диалогу и готовы рассмотреть условия сотрудничества.

Компания База ЖБИ производит следующие виды железобетонных изделий:

Звоните – договоримся!

+7 (495) 640-61-66

GMS-Masonry-Estimating-Guide.PDF

%PDF-1.6

%

3 0 объект

>

эндообъект

29 0 объект

>поток

приложение/pdf

2011-03-22T13:03:072012-06-11T12:52:45-04:002012-06-11T12:52:45-04:00Acrobat PDFWriter 3.02 для Windows NTuuid:8c74ec5e-3e8a-0c44-aecd-5813cbccaf422buuid: -36b5-3a41-9cf5-6a3a21bf2858

конечный поток

эндообъект

5 0 объект

>

эндообъект

4 0 объект

>/ProcSet[/PDF/Text/ImageC]/XObject>>>/Type/Page>>

эндообъект

22 0 объект

>/ProcSet 2 0 R/XObject>>>/Тип/Страница>>

эндообъект

2 0 объект

[/PDF/текст/изображениеC]

эндообъект

25 0 объект

>поток

Кирпич — Количество и миномет

Размер кирпича

| Тип | |||

|---|---|---|---|

| Актуальный (Указанный) Размер (IN) | Нет. на квадратный фут на квадратный фут | ||

| стандарт | 4 x 2 2/3 x 8 | 3 5/8 x 2 1/4 x 8 | 6.3 |

| 4 x 2 2/3 x 8 | 3 5/8 x 2 1/4 x 7 5/8 | 6,9 | |

| King | 3 3/8 x 3 x 10 | 3 x 2 5/8 x 9 5/8 4.8 | |

| Queen | 2 3/4 x 3 x 10 | 4.6 | 4,6 |

| Engineer | 4 x 3 1/5 x 8 | 3 5/8 x 2 13/16 x 7 5/8 | 5.7 |

| Econome | 4 x 4 x 8 | 3 5/8 | 4.5 |

| Утилита | 4 x 4 x 12 | 3 5/8 x 3 5/8 x 11 1/2 | 3.1 |

| Jumbo | 3 5/8 x 2 3/4 x 8 | ||

| Norman | |||

| 4 x 2 2/3 x 12 | 3 5/8 x 2 1/4 x 11 5/8 | 4,6 | |

| Jumbo Norman | 4 x 3 x 12 | 3 5/8 11 5/8 | |

| Норвежский | 3 1/2 x 3 x 12 | 3 1/2 x 2 3/4 x 11 5/8 | 3. 9 9 |

- фактическая или указанная ширина и высота — без строительного шва

- номинальная ширина и высота — с учетом строительного шва

- преобладающая ширина строительного шва — 3/8″

- Сколько блоков требуется? Используйте этот инструмент для расчета необходимого количества кирпичей

Раствор, необходимый для обычных кирпичей

Обычные кирпичи — 2 1/4 x 8 x 3 3/4 дюйма:

| Толщина шва (6 дюймов) 900 | Метризал требуется (FT 3 ) | |

|---|---|---|

| на FT 3 кирпич | | |

| 1/4 | 9 | 0.2 |

| 3/8 | ||

| 14 | 14 | 0.3 |

| 1/2 | 20 | 0,4 |

6

BS EN 771-3: 2003

0(мм)

(мм)

(мм)

5

5Кирпич Стены — Избранные Bond Шаблоны

- Righter Bond

- Фламандский сад настенные Bond

- английский сад настенные Bond

- Anglish Bond

3 кирпич ориентация

- Riginker

- Shiner

- Soldier

- Sailor

- Header

- уключина

Как рассчитать раствор для блочной стены | Главная Руководства

Автор SF Gate Contributor Обновлено 28 января 2021 г.

Оценка объема раствора, необходимого для возведения стены, — это навык, который строители приобретают за годы практики.Для среднего мастера, не имеющего предыдущего опыта, требуется альтернатива подходу «посмотри и угадай», потому что слишком мало раствора приводит к задержкам, а слишком много — к пустой трате времени и денег.

Для оценки необходимого объема можно использовать простой математический процесс, а результаты можно рассчитать на обратной стороне конверта.

Рассчитайте длину и высоту стены

Определите длину и высоту стены, затем округлите каждое значение до следующего целого фута.Например, если стена будет иметь длину 34,5 фута и высоту 5,75 фута, округлите размеры до 35 футов и 6 футов.

Найдите площадь

Умножьте длину стены на высоту стены, чтобы получить площадь поверхности. Например, стена длиной 35 футов и высотой 6 футов имеет площадь 210 квадратных футов, потому что 35 умножить на 6 равно 210.

Определите количество кирпичей

Умножьте площадь стены на 1.125, чтобы определить количество стандартных полнотелых блоков, необходимых для стены — стандартные блоки имеют номинальную высоту 8 дюймов, ширину 16 дюймов и глубину 8 дюймов, если раствор вокруг них включен в размеры.

Например, для стены площадью 210 квадратных футов требуется 237 блоков, потому что 210, умноженное на 1,125, равно 236,25.

Например, для стены площадью 210 квадратных футов требуется 237 блоков, потому что 210, умноженное на 1,125, равно 236,25.Подсчитайте количество блоков, которое может склеить каждый мешок с раствором

Разделите количество блоков в стене на количество блоков, которые каждый мешок с раствором может скрепить при использовании сплошных блоков.Это значение указано производителем и указано на упаковке. В результате получается необходимое количество мешков раствора. Например, если стена будет состоять из 237 блоков, и каждый мешок будет скреплять 20 блоков, то потребуется 12 мешков раствора, потому что 237 разделить на 20 равно 11,85.

Определите, сколько кубических ярдов раствора требуется

Умножьте площадь стены на 0,02 — стандартный коэффициент для расчета объемов раствора для блочных стен — если стена построена из двойных открытых концов склеивание балочных блоков.

Результатом является объем требуемого раствора, выраженный в кубических ярдах. В заключение примера: для стены площадью 210 квадратных футов потребуется 4,2 кубических ярда раствора, потому что 210 умножить на 0,02 равно 4,2.

Результатом является объем требуемого раствора, выраженный в кубических ярдах. В заключение примера: для стены площадью 210 квадратных футов потребуется 4,2 кубических ярда раствора, потому что 210 умножить на 0,02 равно 4,2.

Совет

Закажите немного больше, чем вам нужно для завершения работы, чтобы компенсировать потери и ошибки. Стоит спросить своего поставщика, можете ли вы получить мешки с раствором на условиях «использовать или вернуть», а затем заказать больше, чем вам нужно, и вернуть то, что не используется.

Существуют онлайн-калькуляторы, которые помогут вам вычислить площадь вашей стены, а также сколько раствора вам понадобится.

Предупреждение

Не смешивайте весь раствор одновременно. Если вы это сделаете, большая часть его затвердеет до того, как вы закончите работу. Если стена представляет собой двухстенную полостную стену, удвойте требуемый объем раствора.

цианобактериальный антиметаболит 7-дезокси-седогептулоза блокирует шикимный путь для ингибирования роста прототрофических организмов

штаммы и культура Условия

цианобактериальные штаммы ( Synechococcus Elongatus PCC 7942, Anabaena Variabilis ATCC 29413, и Synechocystis сп.

PCC 6803) обычно культивировали в фотоавтотрофных условиях с непрерывным освещением 30–60 мкЕ (Lumilux de Lux, Daylight, Osram) при 27 °C. Клетки культивировали в колбах при встряхивании со скоростью 120–130 об/мин. Если не указано иное, клетки культивировали в среде BG11 48 с добавлением 5 мМ NaHCO 3 . Для твердой среды BG11 15 г л -1 бактоагара (Difco) автоклавировали отдельно и смешивали с жидкой средой BG11.

PCC 6803) обычно культивировали в фотоавтотрофных условиях с непрерывным освещением 30–60 мкЕ (Lumilux de Lux, Daylight, Osram) при 27 °C. Клетки культивировали в колбах при встряхивании со скоростью 120–130 об/мин. Если не указано иное, клетки культивировали в среде BG11 48 с добавлением 5 мМ NaHCO 3 . Для твердой среды BG11 15 г л -1 бактоагара (Difco) автоклавировали отдельно и смешивали с жидкой средой BG11.Крупномасштабные периодические культуры S.elongatus культивировали в 1-литровых колбах, содержащих 700 мл среды BG11, в течение 14 дней при освещении при 55 мкЕ. Культуры газировали воздухом с добавлением 2% CO 2 . Групповые культуры инокулировали плотно выращенными предварительными культурами до OD 750 0,2.

Для культивирования азотного голодания — Synechocystis sp., NaNO 3 исключен из среды BG11, как описано ранее g (Hereaus Megafuge 1.0 R). Осадок клеток промывали, ресуспендировали (желаемая оптическая плотность 750 = 0,4) и культивировали в BG11 без NaNO 3 в течение двух недель (встряхивали в колбах Эрленмейера на 500 мл).

Реанимацию хлоротических клеток начинали путем центрифугирования клеток при скорости менее 3500 xg (Hereaus Megafuge 1,0 R) с последующим ресуспендированием осадка клеток в BG11.

Реанимацию хлоротических клеток начинали путем центрифугирования клеток при скорости менее 3500 xg (Hereaus Megafuge 1,0 R) с последующим ресуспендированием осадка клеток в BG11.Streptomyces setonensis SF666 (№ NBRC 13797) и Gluconobacter oxydans subsp. suboxydans (VTT E-97003) культивировали, как описано ранее 33 .Вкратце, S. setonensis выращивали на комплексной среде, содержащей 2,5% (масса/объем) глюкозы, 3,5% (масса/объем) соевой муки (соевой шрот), 0,5% (масса/объем) растворимого растительного белка и 0,25% (вес/объем) w/v) NaCl при pH 7,0 и 28 °C в течение 7 дней. Культуры выращивали при постоянном встряхивании (250 об/мин) в колбах Эрленмейера вместимостью 500 мл, закрытых пенопластовыми крышками. G. oxydans выращивали на сложных средах, содержащих 0,2% (вес/объем) глутамата натрия, 0,2% (вес/объем) K 2 HPO 4 , 2% (вес/объем) сахарозы, 0,2% ( мас./об.) пептона, 0.5% (масса/объем) дрожжевого экстракта, 0,01% (масса/объем) MgCl 2 , 0,001% (масса/объем) FeSO 4 и 0,001% (масса/объем) MnSO 4 при рН 6,8 и 30 °С.

Культуры тестировали на их чувствительность к 7dSh на чашках с агаром (1,5% (мас./об.) агара) и в жидких средах в 96-луночных чашках. 96-луночные планшеты анализировали с помощью устройства для считывания микропланшетов (Tecan Spark®10 M) при длине волны 600 нм.

Культуры тестировали на их чувствительность к 7dSh на чашках с агаром (1,5% (мас./об.) агара) и в жидких средах в 96-луночных чашках. 96-луночные планшеты анализировали с помощью устройства для считывания микропланшетов (Tecan Spark®10 M) при длине волны 600 нм.Saccharomyces cerevisiae выращивали в среде дрожжевой экстракт-пептон-декстроза (YPD) 49 или азотно-основной среде дрожжей (YNB) без аминокислот (Sigma-Aldrich) с добавлением 0.5 г L -1 фруктозы и 1 г L -1 казаминокислоты при непрерывном встряхивании при 30°С.

Для экспериментов на чашках с агаром семена Arabidopsis thaliana образца Col-0 проращивали в базальной среде с половинной концентрацией солей Мурасиге и Скуга (MS) (Sigma Aldrich) в чашках с агаром (1,5%, мас./об., бактоагар) при постоянном освещение (60 мкЭ) при 24 °C. Для одновременного выращивания проростков семена хранили при температуре 4 °C в течение ночи до начала прорастания. В дальнейшем рассаду выращивали в течение 7 дней.

Для роста проростков вдоль агара чашки устанавливали вертикально и освещали сверху.

Для роста проростков вдоль агара чашки устанавливали вертикально и освещали сверху.Для экспериментов с Arabidopsis thaliana в почве 24-луночные планшеты (по три планшета для каждого условия) наполовину заполняли автоклавированной и высушенной стандартной почвой GS90 (Patzer GmbH, Германия) и вермикулитом. Затем лунки заполняли 750 мкл воды (контроль), 7dSh или глифосата (каждый по 260 мкМ в водном растворе, для глифосата рН 7 доводили с помощью NaOH). В каждую лунку высаживали по одному семени А.thaliana и планшет инкубировали при 4 °C в темноте в течение пяти дней, чтобы обеспечить одновременный рост проростков. После этого сеянцы переносили в ростовую камеру (влажность воздуха 40 %) с 16-часовым дневным (20 °С) и 8-часовым ночным (18 °С) циклом с интенсивностью света 85 мкЭ. Через 18 дней сеянцы собирают и взвешивают.

Экстракция лиофилизатов культур

S. elongatus

Для экстракции лиофилизатов 100 мл периодических культур S. elongatus (выращенных в течение 14 дней) лиофилизировали.

Лиофилизат растворяли в 1 мл метанола, хлороформа, ацетона или этилацетата. Аликвоту 10 мкл каждого экстракта наносили на диффузионные пластины с агаром, покрытые A. variabilis .

Лиофилизат растворяли в 1 мл метанола, хлороформа, ацетона или этилацетата. Аликвоту 10 мкл каждого экстракта наносили на диффузионные пластины с агаром, покрытые A. variabilis .Корреляция OD

750 и уровня продукции ингибитора

В каждый момент времени 25 мл каждой партии культур S. elongatus центрифугировали при комнатной температуре при 4500 × g в течение 5 мин. Супернатант выпаривали досуха, остаток растворяли в 80 мкл метанола.Аликвоту 40 мкл каждого экстракта наносили на диффузионные пластины с агаром, намазанные A. variabilis .

Анализ ингибирования роста A. variabilis

Ингибирование роста A. variabilis экстрактами S. elongatus исследовали в жидкой среде BG11 и на твердой среде BG11. В тестах на диффузию в агар бумажные диски, содержащие высушенные образцы экстрактов S. elongatus , наносили на чашки с агаром, свежезасеянными A.вариабилис .

Агаровые чашки инкубировали при постоянном освещении при 40 мкЕ и 27 °С в течение 5–6 дней.

Агаровые чашки инкубировали при постоянном освещении при 40 мкЕ и 27 °С в течение 5–6 дней.Для анализа ингибирования роста в жидкой среде A. variabilis выращивали в 24-луночных планшетах в 1 мл BG11 (исходная OD = 0,05, если не указано иное). Испытываемые образцы и контроли применяли в воде. Культуры встряхивали при 100 об/мин и 27 °С в течение 2–3 дней при постоянном освещении при 40 мкЭ.

Резюме очистки 7dSh от

S. elongatus

Надосадочные жидкости культур доводили до рН 4 с помощью 0.5 М HCl, а затем лиофилизировали. Лиофилизат экстрагировали метанолом и концентрировали в вакууме. Метанольный экстракт наносили на колонку для гель-фильтрации/фильтрации по размеру (Sephadex Lh30, 1,6 ×80 см, скорость потока 0,5 мл мин -1 , в метаноле). Активные фракции (t R ок. 8 ч) объединяли, выпаривали досуха и загружали в силикагель на картридж Si 35, СФ10–4г для разделения метаболитов методом нормально-фазовой жидкостной хроматографии среднего давления (МЖХ) при температуре скорость потока 10 мл мин -1 с градиентом хлороформа (растворитель A)/метанола (растворитель B) следующим образом: 100% A, затем растворитель B в растворителе A увеличивается на 10% каждые 5 мин до общего значения 40%.

Б через 25 мин.Активные фракции (элюирование примерно через t R = 18–21 мин) объединяли, выпаривали досуха, повторно растворяли в воде и загружали в колонку для лиганд/ионообменной высокоэффективной жидкостной хроматографии (ВЭЖХ) ( HiPlex Ca, 300 мм × 7,7 мм, Agilent). ВЭЖХ с изократическим элюированием водой (поток 0,5 мл мин -1 , температура термостата колонки: 85 °C) в течение 20 мин приводила к хроматографически чистому 7dSh ( 1 ) ( t R =

Б через 25 мин.Активные фракции (элюирование примерно через t R = 18–21 мин) объединяли, выпаривали досуха, повторно растворяли в воде и загружали в колонку для лиганд/ионообменной высокоэффективной жидкостной хроматографии (ВЭЖХ) ( HiPlex Ca, 300 мм × 7,7 мм, Agilent). ВЭЖХ с изократическим элюированием водой (поток 0,5 мл мин -1 , температура термостата колонки: 85 °C) в течение 20 мин приводила к хроматографически чистому 7dSh ( 1 ) ( t R = Физико-химическая характеристика 7dSh из

S.удлиненный

Для получения данных масс-спектрометрии высокого разрешения (HR-MS) очищенный 7dSh ( 1 ) наносили на колонку HiPlex Ca системы ВЭЖХ Dionex Ultimate 3000 (Thermo Fisher Scientific), соединенную с maXis 4 G ESI-QTOF. масс-спектрометр (Bruker Daltonics). 7dSh изократически элюировали водой (скорость потока 0,5 мл мин -1 , температура термостата колонки: 85 °C) в течение 20 мин.