Производство технология шлакоблоков: Производство шлакоблоков: технология, состав

- Бизнес-план производства шлакоблоков: оборудование, технология

- Технология производства шлакоблоков | ООО «Златстрой»

- Оборудование для производства шлакоблоков

- Технология производства шлакоблока

- Шлакоблоки. Технология производства шлакоблока и применение в строительстве.

- Технология производства шлакоблока на вибропрессе Рифей-04

- технология производства экономичного строительного материала

- Процесс производства бетонных блоков — BESS

- Бетонный блок

- 1. Процесс изготовления бетонных блоков вручную:

- 2. Полуавтоматический процесс производства бетонных блоков:

- 3. Автоматический процесс производства бетонных блоков:

- 4. Полностью автоматический процесс производства бетонных блоков:

- Машина для производства бетонных блоков

- Как производить бетонные блоки

- Производство бетонных блоков Ежедневная производительность

- Рынок производства бетонных блоков и кирпича – глобальный отраслевой анализ, размер, доля, рост, тенденции и прогноз на 2017 г.

- Квартал за блоком: история CMU, главный продукт строительства

- К блочная технология | K Block Technology Co., Ltd.

- Как делать бетонные блоки

- Neptune предлагает передовые технологии для бетонных блоков и брусчатки

- Бетон и парниковые газы: изучение взаимосвязи

Бизнес-план производства шлакоблоков: оборудование, технология

Автор статьи: Судаков А.П.

Рынок строительных материалов постоянно обновляется новой продукцией, которая может быть использована в передовых технологиях возведения объектов. Представ перед выбором, потребитель всегда отдает предпочтение продукции, доступной по применяемой ценовой политике и простой в использовании при реализации строительных работ. Таким материалом является шлакоблок. Особенности его производства обуславливают экономическую выгодность бизнеса. Выбрав такую нишу деятельности, предприниматель имеет возможность быстрого старта и продвижения проекта при сравнительно небольших вложениях в него.

Производство шлакоблоков

Актуальность бизнеса

Производство шлакоблоков как бизнес является перспективным направлением предпринимательской деятельности. Ее актуальность обусловлена востребованностью результатов труда. Шлакоблоки являются одним из популярных строительных материалов, что объяснимо:

- сравнительно низкой стоимостью;

- небольшим весом;

- экологичностью;

- низкой теплопроводностью;

- шумоизоляционными качествами.

Шлакоблоки часто приобретают для возведения загородных домиков при ограниченном финансовом бюджете. Небольшой вес стройматериала позволит предпринимателю сэкономить на его доставке. Поскольку в его составе простые вещества в виде песка, извести и цемента, то готовое изделие не выделяет токсичностей.

Особая технология производства способствует формированию в структуре блока пузырьков воздуха. Они занимают до 80 процентов его состава и обеспечивают теплоизоляционные свойства изделия. Изготовление стройматериала является выгодной предпринимательской деятельностью, что обусловлено богатой сырьевой базой, большим выбором оборудования отечественного или зарубежного производства, а также простой технологией.

С чего начать

Любая предпринимательская деятельность начинается с ее планирования. Разработанный и оформленный бизнес-план изготовления шлакоблоков поможет быстро продвинуть проект ввиду его организованности, просчитанности и поэтапного планирования действий. Первым шагом стартапа является получение бизнес-статуса посредством регистрации предпринимательской деятельности.

Первым шагом стартапа является получение бизнес-статуса посредством регистрации предпринимательской деятельности.

При выборе правовой формы управления бизнесом, следует учитывать планируемые объемы производства, предполагаемый размер выручки и необходимое число наемных работников. Для небольшого производства достаточно будет открытия ИП. По мере продвижения проекта, можно будет зарегистрироваться юридическим лицом.

После получения регистрационных бумаг, представитель бизнеса должен открыть счет в банке, выбрать приемлемый режим налогообложения и зарегистрироваться в Налоговой службе как налогоплательщик.

Производство шлакоблока не относится к категории лицензионной деятельности. Однако, перед началом работ, руководителю бизнеса придется получить разрешительные бумаги о соответствии помещения и его оборудования нормативным требованиям, а также об организационной готовности приступить к производственной деятельности. Разрешения на начало работ необходимо оформлять в Роспотребнадзор и в пожарной инспекции.

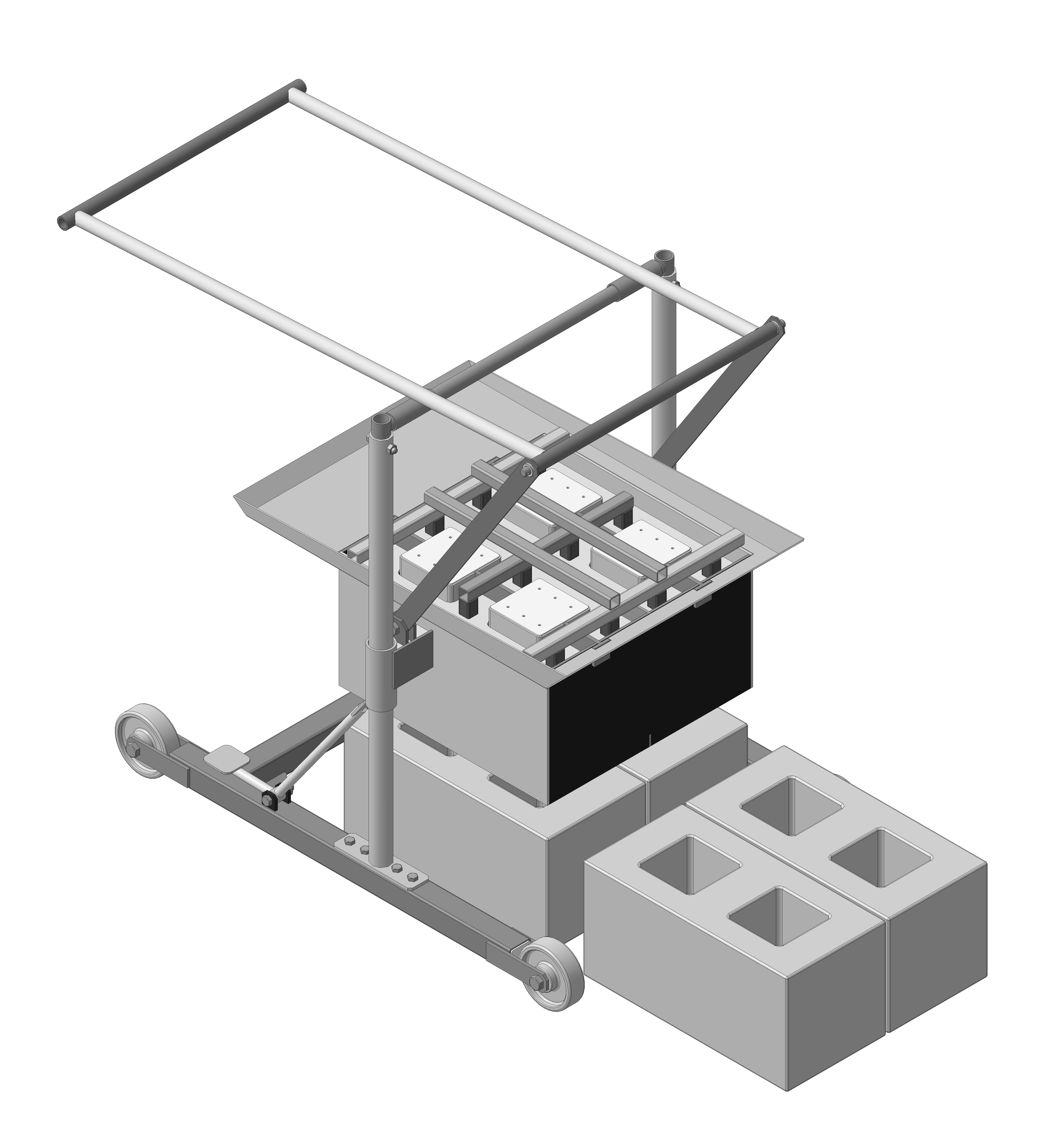

Производственное оборудование с ручной загрузкой смеси

Пожарники выдадут документ только после того, как руководитель бизнеса закупит огнетушители в количестве, соответствующем площади помещения, оборудует пожарные гидранты и укомплектует пожарные стенды. Дополнительно может потребоваться оборудование здания системой пожарной сигнализации.

Представители СЭС проверяют наличие документов на помещение, а также его планировку, в которой должны быть предусмотрены комнаты приема пищи, туалет и умывальники. Они также потребуют договора на вывоз мусора, а при необходимости, и на проведение дератизационных работ.

В процессе ведения деятельности Роспотребнадзор может затребовать сертификационные документы на сырьевые материалы. Стоит отметить, что готовая продукция не подлежит сертификации, однако все используемые в производственном процессе компоненты должны соответствовать актуальным стандартам.

Для привлечения клиентов и выделения на фоне конкурентов, отличным решением будет инициация проведения независимой экспертизы качества. Она проводится в лаборатории, специалисты которой проверяют параметры готовой продукции на соответствие требованиям нормативной документации.

Она проводится в лаборатории, специалисты которой проверяют параметры готовой продукции на соответствие требованиям нормативной документации.

Для получения заключения, руководителю субъекта предпринимательства необходимо предоставить на рассмотрение заявление с просьбой проведения операции, платежные документы, подтверждающие факт произведенной оплаты услуг, а также технические условия производства блоков. Для оформления заключения понадобятся сведения из регистрационной документации.

Технология производства шлакоблоков

Складирование готовой продукции

Технологический процесс производства реализуется в несколько этапов. На его подготовительной стадии необходимо смешать сырьевые материалы, в результате чего образуется полусухая бетонная смесь из цемента, отсева и воды. Операция проводится при помощи бетономешалки. Ее использование актуально при планировании больших производственных объемов. Процедура может быть реализована в ручном режиме при небольшой производительности. Стоит отметить, что ручное перемешивание требует приложения больших физических усилий, что повлечет необходимость увеличения оплаты труда рабочим.

Стоит отметить, что ручное перемешивание требует приложения больших физических усилий, что повлечет необходимость увеличения оплаты труда рабочим.

Производственная технология позволяет сэкономить цемент, поскольку она не требует добавления воды в большом количестве.

Для улучшения качеств готового изделия, стоимость которого будет немного дороже стандартных блоков, в сырьевую смесь необходимо внести пластифицирующую добавку. Она придает блоку прочностные характеристики и улучшает его качество. Готовое изделие не разламывается при падении и сильных ударах. На нем отсутствуют трещины, формирующиеся под воздействием ударной силы или температурных перепадов. Пластификатор придает готовому изделию такие дополнительные качества, как морозостойкость и водонепроницаемость. Все эти факторы способствуют увеличению производственной мощности.

После перемешивания сырьевых элементов полученную смесь необходимо разложить по формам вибропресса. В зависимости от желаемой формы и структуры готового изделия они могут быть цельными или с пустыми образованиями.

Под действием вибрации и прижима пуансоном смесь уплотняется. После поднятия матрицы на поддоне остается готовый блок. Вибропрессование смеси производится 10-90 секунд. Время процедуры определяется типом используемого станка, который может быть с обычным или усиленным прижимом.

Полученный блок не должен рассыпаться и разламываться. Готовое изделие должно держать форму и не трескаться. Его такие свойства обусловлены применяемой технологией замеса сырьевой смеси, которая не должна быть слишком жидкой или сухой.

Не менее важным этапом технологического процесса является затвердевание готового изделия. Процедура длится 3-9 дней при естественной температуре. За это время и в таких условиях, блоки приобретают прочностные характеристики. Временной период сушки можно сократить за счет добавления специальных веществ в замес, которые обеспечат быстрое застывание готового изделия, а также придадут ему прочностные характеристики.

Увеличить прочность готового изделия, а также сократить время затвердевания, можно за счет его пропаривания после предварительного размещения на многоярусных стеллажах. Такое решение не только увеличит качество готовой продукции, но и сократит площадь, необходимую для ее хранения. Включив в технологию процесс пропаривания, придется дополнительно приобрести стеллажи и грузоподъемные механизмы.

Такое решение не только увеличит качество готовой продукции, но и сократит площадь, необходимую для ее хранения. Включив в технологию процесс пропаривания, придется дополнительно приобрести стеллажи и грузоподъемные механизмы.

Продвижение

Отличительной чертой шлакоблоков является их низкая себестоимость, обусловленная доступностью и дешевизной сырьевых материалов, а также простотой технологического процесса.

Стоимость шлакоблоков значительно ниже, чем на аналогичную продукцию, имеющей схожие характеристики и предназначение, к примеру такую, как кирпич и пеноблок. Несмотря на явную востребованность стройматериала, на начальном этапе деятельности созданной компании, руководителю придется предпринять ряд мер, ориентированных на придании продукции и бренду узнаваемости. Это можно достичь за счет придания цвета изделию, оригинальному оформлению логотипа, формирующего уникальный бренд.

Станок для изготовления шлакоблоков

Планируя большие производственные объемы продукции, следует позаботится о ее сбыте, чтобы не претерпевать дополнительные расходы на обеспечение хранения готовой продукции. Ее необходимо начинать рекламировать еще до начала деятельности компании, что сформировать интерес у потенциальных потребителей, готовых совершать оптовые и розничные покупки. Для этого следует постоянно заниматься расклейкой информационных объявлений в местах, где проводятся строительные работы, а также в районе построек частных секторов.

Ее необходимо начинать рекламировать еще до начала деятельности компании, что сформировать интерес у потенциальных потребителей, готовых совершать оптовые и розничные покупки. Для этого следует постоянно заниматься расклейкой информационных объявлений в местах, где проводятся строительные работы, а также в районе построек частных секторов.

Увеличить охват целевой аудитории можно за счет публикации объявлений в средствах массовой информации и на специализированных площадках всемирной сети. Эффективна может оказаться реклама в виде впечатляющего и раскрывающего преимущественные позиции стройматериала видеоролика на телевидении.

Отличным маркетинговым решением будет создание сайта с описанием строительных материалов и предложениями для разных категорий покупателей. Увеличить их охват можно за счет продвижения в группах и сообществах социальных сетей.

Многие предприниматели обзванивают и лично посещают строительные магазины, расположенные в ближайшей окрестности. Увеличить продажи также можно за счет ведения переговоров с руководителями строительных бригад и компаний.

Увеличить продажи также можно за счет ведения переговоров с руководителями строительных бригад и компаний.

Планируя проведения рекламных кампаний, следует учитывать сезонность товара. Максимальные показатели продаж фиксируются в теплое время года, года, поэтому в этот период нужно активизировать рекламные действия, поскольку понесенные на них затраты быстро окупятся.

Оборудование

В бизнес-план производства шлакоблоков необходимо включить раздел о выборе, приобретении и эксплуатации оборудования в технологической линии. Для обеспечения производства понадобятся:

- бетономешалка;

- станок для производства шлакоблоков;

- тачка;

- лопата.

Выбирая станок, следует учитывать перспективные планы бизнеса. Если в них предусмотрена возможность расширения, то лучше приобрести многофункциональный станок, на котором кроме шлакоблоков можно организовать производство бордюров и тротуарной плитки. Такое решение позволит быстро переквалифицироваться на другое производство без дополнительных инвестиций. Если предприниматель не планирует разноплановую производственную деятельность, то дешевле будет купить передвижной вибростанок, предназначенный только для изготовления шлакоблоков.

Если предприниматель не планирует разноплановую производственную деятельность, то дешевле будет купить передвижной вибростанок, предназначенный только для изготовления шлакоблоков.

Персонал

Шлакоблоки, изъятые из формы

Для обслуживания технологической линии достаточно трех работников. Один из них будет ответственен за процесс смешения, второй – за извлечение изделия из форм, а третий – за его перемещение в зону производственного помещения для высыхания. Планируя использовать грузоподъемное оборудование, следует включить в штат работников специалиста, владеющего навыками его управления и обслуживания. Контроль за технологией процесса на начальном этапе предприниматель может возложить на себя, а в будущем периоде может нанять для этих целей руководителя проекта. Для обеспечения сбыта продукции необходимо нанять торгового представителя, в обязанности которого будет проведение мероприятий, ориентированных на поиск клиентов и заключение с ними контрактов на поставку продукции.

Итоги

Завод производства шлакоблоков является перспективным бизнесом, имеющим все шансы на успешность. Это объясняется востребованностью строительного материала и простотой технологии его изготовления. Поскольку себестоимость шлакоблока низкая, то организатор бизнеса имеет возможность неплохо заработать при минимальных вложениях в реализацию своей предпринимательской идеи.

Вконтакте

Одноклассники

Google+

Технология производства шлакоблоков | ООО «Златстрой»

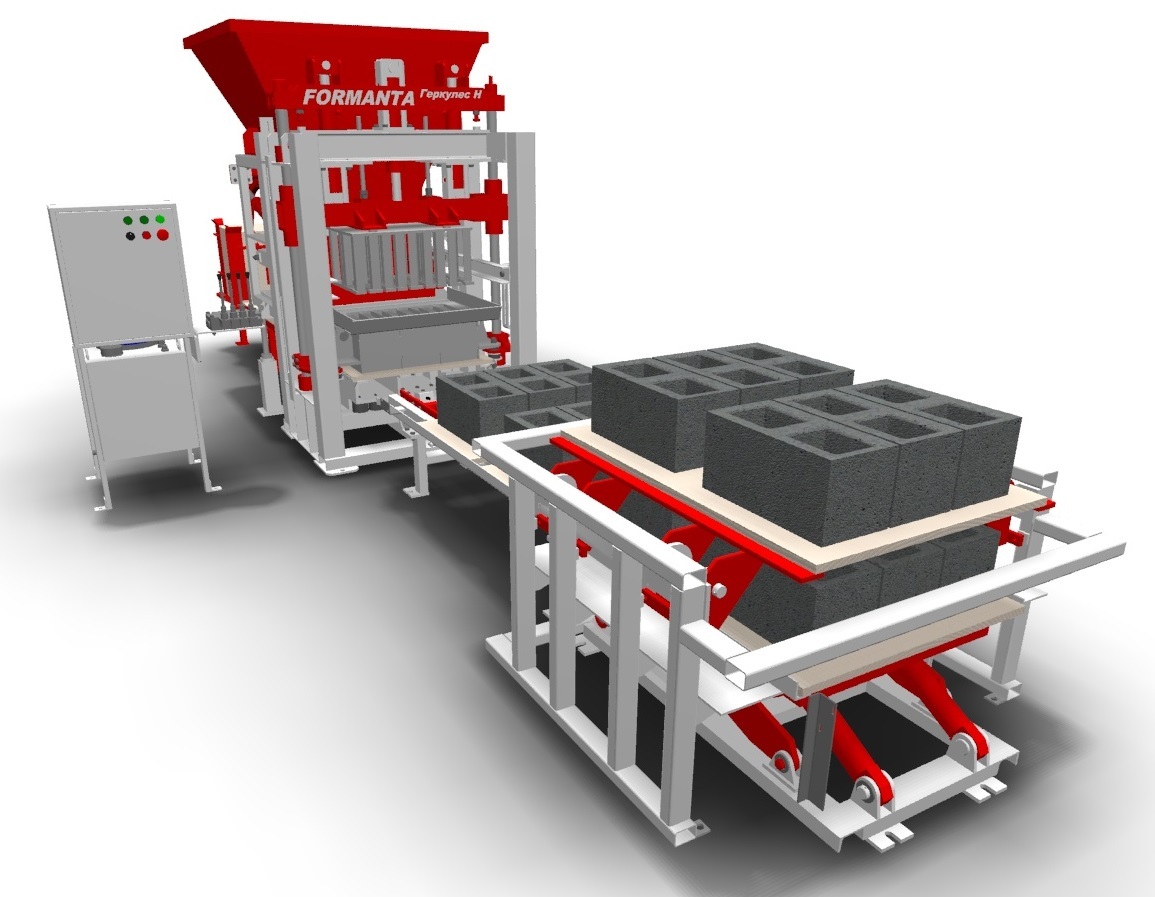

Вибропрессованные блоки обладают лучшими характеристиками морозостойкости, прочности, плотности, нежели блоки, полученные с применением иных технологий. Вибропресс для производства шлакоблоков от ООО «Вибропресс« позволяет повысить эти характеристики, а также добиться непревзойденно точной геометрии готовых блоков. Вибростанок обладает высокой производительностью (до 500 блоков в час), следовательно быстро окупается.

Вибропресс для производства шлакоблоков от ООО «Вибропресс« позволяет повысить эти характеристики, а также добиться непревзойденно точной геометрии готовых блоков. Вибростанок обладает высокой производительностью (до 500 блоков в час), следовательно быстро окупается.

На заводе по производству блоков вибропрессованием можно создавать теплоблоки (легкие, ровные, надежные, безотходные), для кладки которых не требуется высокая специализация, сложная отделка и привлечение грузоподъемной техники для монтажа стеновых блоков. Методика вибропрессования позволяет полностью механизировать процесс в отличие от устаревшей технологии вибролитья.

Керамзитобетонный блок изготавливается из жесткой/полусухой бетонной смеси путем вибропрессования сбоку и снизу при одновременном давлении сверху. Технология производства шлакоблоков на вибропрессе выглядит следующим образом:

1 этап: подготовка смеси.

Полусухая бетонная смесь содержит цемент, воду и отсев. Количество добавляемой воды в смесь — минимально, за счет чего экономится цемент. Смесь готовится при помощи бетономешалки или включенного в линию бетоносмесителя. Идеальная консистенция смеси — когда в процессе прессования из зазоров выделяется цементное молоко.

Количество добавляемой воды в смесь — минимально, за счет чего экономится цемент. Смесь готовится при помощи бетономешалки или включенного в линию бетоносмесителя. Идеальная консистенция смеси — когда в процессе прессования из зазоров выделяется цементное молоко.

Определить качество смеси можно, сжав ее в руке — нерассыпающийся плотный комок без воды говорит о правильном подборе смеси (дополнительный тест — блестящая поверхность при затирании куска смеси гладким металлическим предметом).

2 этап: формование.

Следующий этап технологии производства шлакоблоков начинается с выгрузки раствора в матричные формы. Смесь усиленно прижимается (сила прижима — несколько тонн) пуансоном и подвергается вибрации. Процесс формования на оборудовании «Златич» занимает около 7-10 секунд против 30-90 на другом оборудовании. Матрица удаляется, а на поддоне остаются готовые блоки.

3 этап: сушка.

Технология производства шлакоблоков подразумевает естественную сушку в течение 36-96 часов. При добавлении в смесь фулерона, релаксола или пропаривании готовых изделий процесс затвердевания можно ускорить. Сушка осуществляется на многоярусных стеллажах. После просушки блоки можно складировать друг на друга. Полное затвердевание занимает 20-27 дней. Важно сохранять на складе повышенную влажность во избежание пересыхания бетона.

При добавлении в смесь фулерона, релаксола или пропаривании готовых изделий процесс затвердевания можно ускорить. Сушка осуществляется на многоярусных стеллажах. После просушки блоки можно складировать друг на друга. Полное затвердевание занимает 20-27 дней. Важно сохранять на складе повышенную влажность во избежание пересыхания бетона.

Купить вибропресс могут даже предприниматели, мало знакомые с технологией производства шлакоблоков — наши специалисты создадут план-проект размещения оборудования в цехе, доставят, выполнят пуско-наладку, произведут первую партию продукции, проведут обучение. Цена станка позволяет закупить его даже небольшим предприятиям и ИП и выйти на быструю окупаемость. Стоимость продукции вы найдете в разделе «Цены». Заказать оборудование и получить консультацию можно по телефону 8 (800) 775-51-89.

Оборудование для производства шлакоблоков

Оборудование для производства шлакоблока

Предприятие Монолит представляет оборудование для производства блоков: шлакоблока, стеновых блоков, керамзитоблока, термоблока

В последние годы в нашей стране активно развивается строительство. И сегодня шлакоблоки – пожалуй, самый востребованный строительный материал. Они широко применяются как при строительстве крупномасштабных объектов (жилых и промышленных), так и в частных проектах.

И сегодня шлакоблоки – пожалуй, самый востребованный строительный материал. Они широко применяются как при строительстве крупномасштабных объектов (жилых и промышленных), так и в частных проектах.

Использование шлакоблоков гарантирует оптимальное соотношение цены и качества, к тому же данный материал значительно крупнее кирпича, что не только облегчает и ускоряет процесс кладки, но и экономит раствор.

Изготовление шлакоблоков от Предприятия Монолит

Предприятие Монолит уже третий десяток лет специализируется на выпуске оборудования для производства шлакоблоков, стеновых блоков, керамзитоблока, термоблока и других строительных материалов. За это время предприятие разработало и запустило в производство широкий модельный ряд оборудования и прочно заняло одно из лидирующих мест на рынке. Завод Монолит предлагает универсальную вибропрессующую технику, на которой возможно организовать производство шлакоблоков с любыми типами заполнителей.

Мы выпускаем следующее оборудование для производства блоков различных типоразмеров и назначения:

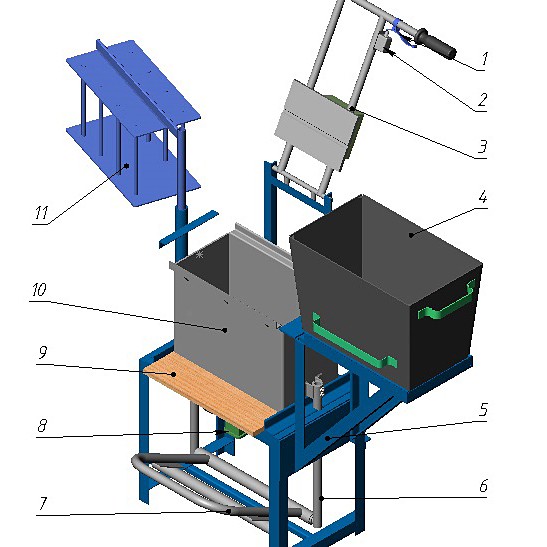

Стационарный вибропресс – профессиональное оборудование полного цикла для производства блоков, тротуарной плитки, бордюрного камня и других строительных материалов. Предлагается в различных вариантах: с одним или двумя загрузочными модулями, вертикальным или горизонтальным вариантом распалубки, а также в составе производственной линии с бетоносмесителем на эстакаде, либо с ленточным конвейером.

Для производства строительного блока – используют метод вибропресования полусухой жесткой бетонной смеси. В качестве заполнителя могут используется зола, отходы горения угля, отсев щебня, гравий, песок и другие компоненты.

Помимо высокой теплоизоляции материал отличается:

- звуконепроницаемостью;

- прочностью;

- невысокой ценой: стоимость кладки по сравнению с кирпичом или пенобетоном ниже почти в 2 раза.

Все это делает шлакоблок популярным как у потребителей, так и у производителей строительных материалов. В последнее время все больше компаний начинает заниматься изготовлением шлакоблока. Сегодня рынок предлагает начинающим предпринимателям самое разнообразное оборудование для шлакоблоков. Для запуска требуется лишь небольшое помещение, а некоторые модели техники позволяют производить блоки прямо на стройплощадке. Важно не ошибиться при выборе компании производителя.

Как и в любом производстве здесь главное – качественное оборудование и техническая база для производства шлакоблока. Чтобы выпускаемая продукция соответствовала установленным стандартам качества, необходимо соблюдать все условия сложного технологического процесса, что возможно лишь при наличии современного профессионального оборудования для производства блоков различного назначения.

Более подробно об изготовлении читайте в разделе: Процесс изготовления шлакоблоков.

Виды стеновых камней производимых на оборудовании Предприятия Монолит

Передвижной вибропресс в отличие от стационарного позволяет наладить изготовление шлакоблока непосредственно на строительной площадке. Выпускается также в нескольких модификациях: в облегченном варианте (с верхней загрузкой), с устройством самозагрузки (позволяет обходиться без грузоподъемных механизмов), в составе различных технологических линий.

На все оборудование Предприятие Монолит дает гарантию 12 месяцев. Кроме того, компания помогает в запуске производства, предоставляет комплекс услуг, включающий пусконаладочные работы, консультации в подборе смесей, пробную формовку изделий с использованием местного сырья, обучение персонала.

Оборудование Предприятия Монолит универсально: оно позволяет производить не только шлакоблоки, но и еще более 400 наименований строительных материалов. Организовать производство изделий можно в короткие сроки и с минимальными финансовыми вложениями. Профессиональное оборудование для шлакоблока и других блоков гарантирует высокое качество выпускаемой продукции и, как следствие, – популярность производимых стеновых материалов, доверие покупателей и высокую рентабельность.

Профессиональное оборудование для шлакоблока и других блоков гарантирует высокое качество выпускаемой продукции и, как следствие, – популярность производимых стеновых материалов, доверие покупателей и высокую рентабельность.

Технология производства шлакоблока

Шлакоблок – это один из видов строительных материалов, применяемый для возведения несущих стен и цоколя зданий, он изготавливается путём вибропрессования растворной смеси в специальных формах. На данный момент рассматриваемый материал пользуется такой же популярностью как газоблок или пеноблок. В нашей статье ознакомимся с перечнем оборудования необходимого для изготовления блоков, а также с технологией производства шлакоблоков.

В состав стенового камня входят: отходы горения промышленного производства (шлак, зола), отсев, гравий, обработанные древесные опилки, керамзит, перлит и другие компоненты. Кроме крупного наполнения в шлакобетонных блоках присутствует вяжущее вещество (цемент, изредка известь) и мелкий заполнитель – песок. А теперь рассмотрим технологию изготовления материала поэтапно.

А теперь рассмотрим технологию изготовления материала поэтапно.

На начальной стадии производства готовят густой бетонный раствор из вышеуказанных компонентов. Перемешивание сырьевых компонентов осуществляется в большой ёмкости лопатами или в бетономешалке. Приготовленный раствор перемещают в форму с определёнными размерами. Самыми популярными габаритами шлакоблока считается 39×19×19 сантиметров. В зависимости от конечного назначения изделия могут быть полнотелыми или иметь пустоты.

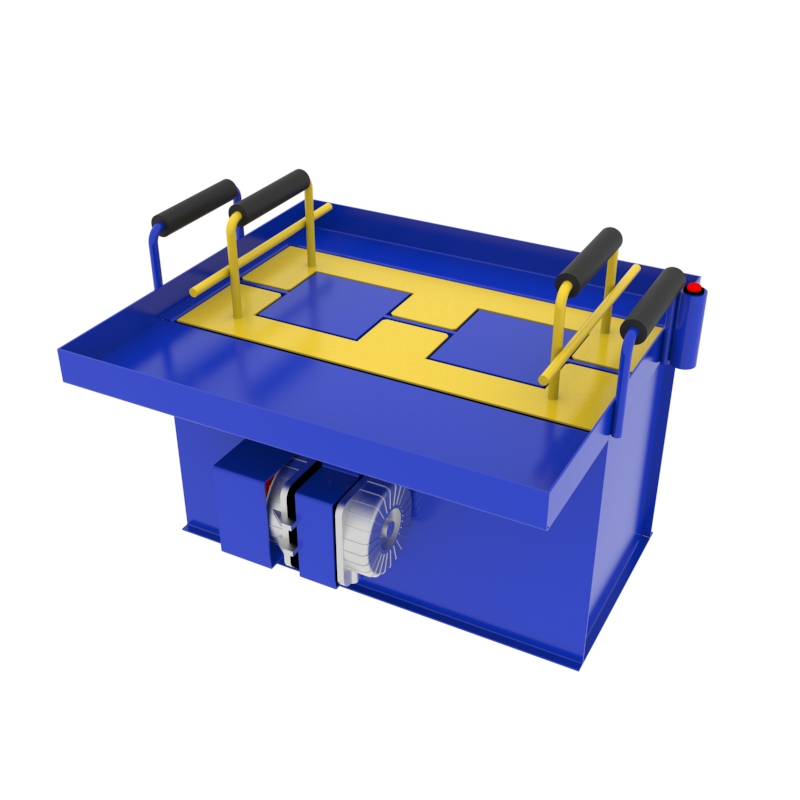

После загрузки бетонной смеси в опалубку осуществляется уплотнение сырьевых компонентов на вибростоле, а далее сформированные изделия помещают на пол или поддон для высыхания и твердения. Процесс уплотнения материала продолжается в течение минуты на специальном оборудовании. Далее происходит процесс набора прочности изделий, он продолжается на протяжении 2-4 суток. После того как блоки наберут определённую прочность можно сложить их на деревянные поддоны. Полное твердение шлакоблока происходит через 27 суток.

Следует отметить, что процесс набора прочности шлакоблоком должен осуществляться при значительной влажности, так как высокие температуры при низкой влажности во время этого процесса будут способствовать пересыханию материала и появлению трещин на его поверхности. Процесс высыхания стенового камня можно несколько ускорить путём введения в растворную смесь ускорителей схватывания бетона.

Шлакоблоки. Технология производства шлакоблока и применение в строительстве.

Шлакоблоки популярный стройматериал. Благодаря своей прочности, удобству кладки и великолепным теплоизолирующим свойствам они используются в любом строительстве. Возведение стен из шлакоблоков может выполнить даже частный застройщик, не прибегая к помощи профессионалов.

Свое название материал получил от доменного шлака, который используется при его производстве в качестве заменителя. Иногда шлакоблоками могут называть блоки с другими заполнителями (гранитный отсев или керамзит).

У этого материала много потребителей, начиная с крупных строительных компаний, занятых промышленным строительством, и заканчивая частным сектором.

Своей популярностью шлакоблоки обязаны тому, что стоимость их кладки в два раза меньше, чем кладка из кирпича или пенобетона.

Шлакоблок это строительный материал, изготовленный путем вибропрессования бетонного раствора в определенной по размерам форме. Состоит классический строительный шлакоблок из бетонной смеси и шлаков, иногда в нем применяются отходы отгоревшего угля. Однако на самом деле в шлакоблоках сегодня применяются более доступные материалы, например щебень или осколки кирпичей.

Рассмотрим технологию производства шлакоблока:

— производится заготовка бетонного раствора с использованием определенного количества шлака. Заготовка происходит при помощи специальных бетономешалок. Вручную замес также возможен, но это довольно сложно для человека, так как масса тяжелая и вязкая;

— готовый раствор перемещают в специальные формы, которые имеют определенные размеры необходимые для готового продукта. Внутри формы имеется три штыря, которые позволяют образовать пустые образования в готовой продукции;

Внутри формы имеется три штыря, которые позволяют образовать пустые образования в готовой продукции;

— далее раствор выравнивают и прессуют с вибрацией для придания наибольшей плотности смеси. В большинстве случаев прессование длится примерно полминуты, благодаря такой обработке шлакоблок обретает форму и необходимую прочность, чтобы не рассыпаться;

— далее шлакоблоки попадают на специальные поддоны и направляются для просушки при естественной температуре на несколько суток. Полное засыхание шлакоблока проходит в течение месяца, температура в помещении не должна быть ниже 20 градусов тепла. Самое главное, чтобы при сушке были влажные условия, иначе материал слишком пересохнет и шлакоблок растрескается.

Вот какая сложная технология производства шлакоблоков.

Применение шлакоблоков в строительстве

Шлакоблоки можно применять при строительстве любых сооружений, иногда их применяют и при строительстве жилых домов, но в ряде случаев это не рекомендуется, так как материал этот очень тяжелый и излишне хрупкий. При нанесении ударов шлакоблок может начать крошиться, хотя многое и зависит от качества его производства. Из шлакоблока идеально строить заборы, хозяйственные постройки или возводить некоторые другие сооружения на участке.

При нанесении ударов шлакоблок может начать крошиться, хотя многое и зависит от качества его производства. Из шлакоблока идеально строить заборы, хозяйственные постройки или возводить некоторые другие сооружения на участке.

Выбирая такой стройматериал для своих целей, обратите внимание на технологию производства шлакоблоков. На данный момент многие шлакоблоки производятся ручным методом, о качестве таких шлакоблоков сложно говорить что-то положительно, они менее качественны и быстро рушатся. Шлакоблоки, произведенные в заводских условиях более качественные и прочные.

Достоинства шлакоблоков

Строительство с использованием шлакоблоков популярно, потому что у них есть ряд достоинств:

— стоимость шлакоблока гораздо ниже стоимости кирпича, пеноблока и других строительных материалов, благодаря тому, что его компоненты легкодоступны и дешевые;

— используя шлакоблоки для возведения стен в малоэтажном строительстве, с этой работой справится даже любитель;

— для работы со шлакоблоками потребуется в два раза меньше раствора, чем для других материалов;

— стены из шлакоблоков получаются негорючими, морозостойкими и прочными.

Минусы шлакоблоков

— Основной статьей расходов при строительстве из шлакоблоков является транспортировка монолитных блоков.

— Для возведения обычно используются стеновые монолитные камни и блоки, имеющие сквозные пустоты. Они засыпаются шлаком, что увеличивает их теплоизоляцию, но затрудняет ход строительных работ. Кроме того, постепенно эта сухая засыпка может осесть и в блоках возникнут пустоты, ухудшающие теплоизоляцию стены.

— Стены шлакоблочного дома никогда не бывают теплыми, а с наступлением холодов для его прогрева потребуется несколько дней.

При возведении дома из шлакоблоков следует хорошо позаботиться о гидроизоляции стен, так как они разрушаются из-за обильного воздействия влаги.

Если вы решились строить дом из шлакоблоков, то следует помнить, что этот материал не является экологически чистым. Кроме того, стены из шлакоблока способны выделять ядовитые вещества, которые могут вызвать аллергию и негативно сказаться на дыхательных функциях человека. Кроме того, может так случиться, что некоторые вещества, использовавшиеся при изготовлении блоков в качестве заполнителя (к примеру, доменный шлак), могут дать радиоактивный фон. Поэтому целесообразнее всего перед приобретением шлакоблоков измерить их уровень радиации.

Кроме того, может так случиться, что некоторые вещества, использовавшиеся при изготовлении блоков в качестве заполнителя (к примеру, доменный шлак), могут дать радиоактивный фон. Поэтому целесообразнее всего перед приобретением шлакоблоков измерить их уровень радиации.

Похожие статьи

- Нерудные строительные материалы Нерудные материалы широко используются в строительстве. В естественном, необработанном виде чаще всего применяются щебень и песок, которые используют в качестве заполнителей для бетона и […]

- Виды гипсокартонных листов

Не так давно, мы и не подозревали о существовании гипсокартонных листов, которые могут придать выразительность любому помещению. Именно гипсокартонные листы, позволяют дизайнерам […] - Материалы для строительства стен Ныне довольно стремительно развиваются строительные технологии.

Постоянно на строительный рынок попадают новые материалы, обладающие лучшими свойствами и высокими качествами в отличие от […]

Постоянно на строительный рынок попадают новые материалы, обладающие лучшими свойствами и высокими качествами в отличие от […] - Железобетон

Несколько столетий назад, все строения помельче, возводились из дерева, а покрупнее – из камня или кирпича. Естественно, такие здания были не очень большими, так как вышеописанные […] - Разновидности кровельного материала В настоящий момент на рынке представлен широкий ассортимент разновидностей кровельного материала. Связан такой широкий ассортимент с тем, что людей в последнее время очень сильно волнует […]

Технология производства шлакоблока на вибропрессе Рифей-04

Рифей-04 — технология производства и изготовления шлакоблоков с минимальным уровнем механизации

Вибропресс Рифей-04 ТСпозволяет наладить изготовление шлакоблоков и производство строительных материалов с минимальными затратами и максимальной эффективностью. Станок обладает высокой производительностью и уже 20 лет остается одним из лидеров продаж на рынке оборудования для производства шлакоблоков. Потребители ценят данную модель вибропресса за отсутствие необходимости вкладывать большие деньги в околопрессовое оборудование.

Станок обладает высокой производительностью и уже 20 лет остается одним из лидеров продаж на рынке оборудования для производства шлакоблоков. Потребители ценят данную модель вибропресса за отсутствие необходимости вкладывать большие деньги в околопрессовое оборудование.

Мини-завод Рифей-04 ТС подходит бизнесменам, не располагающим значительными средствами и планирующим постепенно наращивать объемы производства и получать все большую прибыль.

Прежде чем остановиться на выборе данной модели вибропресса, ознакомьтесь со следующими документами:

- паспорт на вибропрессующую линию Рифей-04 ТС;

- упрощенное экономическое обоснование выпуска шлакоблоков на Рифей-04 ТС;

- требования к организации производства шлакоблоков на Рифей-04 ТС (смотрите информацию ниже).

Требования к размещению вибропресса

- Комплекс эксплуатируется в закрытом помещении или под навесом, оптимальная температура – от +5 до +45 градусов. Высота помещения – 3 метра.

- Для размещения вибропресса, складов сырья и продукции требуется помещение площадью, как минимум, 150 м2.

- Для успешной и безопасной работы вибропресса перед монтажом необходима заливка виброизолирующего фундамента.

- Линия требует подведения воды и электроэнергии с напряжением 380 вольт. Максимальная мощность вибропресса – 13,35 кВт в час.

Сырье и материалы

Технология производства шлакоблоков подразумевает использование качественной жесткой бетонной смеси, состоящей из заполнителя (шлаки, песок, отсевы производства щебня, керамзит, мраморная крошка), воды и вяжущего компонента (цемент).

Примерные варианты составов бетонных смесей описаны в разделе «Составы бетонов».

После формования сырые шлакоблоки должны подвергаться одной из двух процедур:

- Вылеживание при температуре от +15 до +45 градусов в течение 1 суток или при температуре от +5 до +10 градусов 2 в течение 2 суток.

После вылеживания изделия становятся достаточно прочными для транспортировки и складирования. Полную марочную прочность шлакоблоки приобретают после 28 суток вылеживания при температуре 20 градусов.

После вылеживания изделия становятся достаточно прочными для транспортировки и складирования. Полную марочную прочность шлакоблоки приобретают после 28 суток вылеживания при температуре 20 градусов. - Термовлажностная обработка в пропарочной камере в течение 6-8 часов при температуре от +50 до +75 градусов и влажности от 90%. Изделия приобретают 60-80 процентов конечной прочности.

Дополнительное оборудование, необходимое для успешного производства шлакоблоков на базе вибропресса Рифей-04 ТС

- Силос или растариватель для хранения цемента.

- Шнековый транспортер для перемещения цемента в смеситель.

- Бункеры с ленточным транспортером для хранения и подачи заполнителя в смеситель. Если перечисленное оборудование отсутствует, возможна подача компонентов в смеситель вручную.

- Поддоны из фанеры марки ФСФ с толщиной 30 миллиметров. Необходимы для вылеживания готовых сырых изделий в процессе пропаривания или естественного твердения.

Для работы вибропресса требуются поддоны в количестве от 150 до 500 штук. При наличии пропарочной камеры количество поддонов снижается.

Для работы вибропресса требуются поддоны в количестве от 150 до 500 штук. При наличии пропарочной камеры количество поддонов снижается.Базовый комплект поставки вибропресса включает в себя 4 поддона, применяемые для изготовления опытной партии шлакоблоков.

Сварные металлические стеллажи. Необходимы для сбора и перемещения поддонов с готовыми изделиями. На стеллаж помещается 6 поддонов, и для вибропресса модели Рифей-04 ТС требуется 25-85 стеллажей.

Стеллажи и поддоны Вы можете заказать у нас вместе с вибропрессом или изготовить самостоятельно по чертежам, представленным в разделе сайта «Справочная информация».

- Грузоподъемное оборудование (погрузчик, кран-балка, кран-укосина, таль) необходимо для обеспечения максимальной производимости вибропресса.

Технология производства: алгоритм работы вибропрессующего комплекса для изготовления шлакоблоков

- Первый этап изготовления любых бетонных смесей – приготовление бетонной смеси из заполнителя, цемента и воды.

Количество компонентов смеси определяется оператором визуально. Вяжущий компонент и заполнитель подаются в смеситель с помощью бункеров или другого дополнительного оборудования, или вручную.

- После того, как смесь стала однородной, оператор должен открыть на дне бетоносмесителя люк, чтобы смесь переместилась на транспортер, который доставит ее на матрицу вибропресса, куда она загрузится за счет вибрации вибростола.

- После полной загрузки матрицы бетонная смесь будет уплотнена с помощью пуансона и вибраторов матрицы.

- Готовые сырые изделия выдавливаются на поддоны и перемещаются на стеллажи вручную, до их полной загрузки.

- Далее изделия транспортируются с помощью грузоподъемной техники в пропарочную камеру или место для вылеживания.

- После того, как изделия достигли достаточной прочности, они готовы к транспортировке к потребителю или на склад. Согласно технологии производства, шлакоблоки приобретают полную марочную прочность уже на складе готовой продукции.

Для работы с вибропрессом необходимо привлечение двух человек – оператора и вспомогательного рабочего. Рабочий должен помочь оператору разравнивать смесь в матрице, устанавливать пустые поддоны на тележку, снимать стеллажи, наполненные поддонами, с помощью грузоподъемного оборудования, перемещать поддоны с сырыми блоками на стеллажи.

Твитнуть

технология производства экономичного строительного материала

Существует немало разнообразных кладочных материалов, каждый из которых имеет своих поклонников благодаря тем или иным своим качествам: кирпич – традиционный лидер, кому-то больше нравится газобетон или гипсовые блоки.

Большой популярностью в народе пользуются шлакоблоки. Технология их производства очень проста, а результат при ее соблюдении получается отличный. Привлекает и невысокая стоимость этих кладочных материалов, что уж греха таить – строят дома не только олигархи.

Итак, каковы преимущества этих материалов?

- Низкая стоимость.

- Большие размеры блоков значительно ускоряют строительство.

- В отличие от кирпича, они обладают низкой гигроскопичностью.

- Прочность, морозостойкость.

- В зависимости от материала, используемого при изготовлении, могут обладать умеренной теплопроводностью. Правда, в случае покупки готовых материалов заранее предугадать результат сложновато.

А есть ли у них слабые стороны?

- Вес и размеры каждого блока очень велики, а значит, работа с ними затребует больше физических усилий.

- Если в производстве использовался мелкий заполнитель, теплопроводность материала будет очень велика, и использовать его для строительства жилых домов без дополнительного утепления не стоит.

- Внешний вид стен из шлакоблоков не назовешь эстетичным – необходима облицовка.

Какова технология производства шлакоблоков?

Метод изготовления шлакоблоков заключается в вибропрессовании бетона. Для этого потребуются самые простые составляющие: цемент, вода и заполнитель, в роли которого может выступать не только непосредственно шлак, но и отсев, бетонный бой, песок и т. д. Именно отсюда и проистекает невысокая стоимость этого материала. Нелишним будет включить в смесь добавки для усиления морозостойкости и прочности.

д. Именно отсюда и проистекает невысокая стоимость этого материала. Нелишним будет включить в смесь добавки для усиления морозостойкости и прочности.

В промышленных масштабах для производства шлакоблоков используются вибропрессы и большие бетоносмесители, а также металлические формы. Если вы решили заняться строительством из собственноручно сделанного материала, формы можно сделать из досок, а для уплотнения смеси использовать строительный вибратор.

Стеновые шлакоблоки производятся с пустотами внутри. Это делается для того, чтобы снизить массу каждого элемента и теплопроводность. Да и снижение себестоимости – тоже немаловажный фактор! Монолитные блоки изготавливаются для укладки фундамента.

Главный момент в технологии производства шлакоблоков – приготовление бетонной смеси. От ее качества напрямую зависит конечный результат. Поэтому важно четко соблюдать пропорции и желательно использовать один и тот же вид цемента. В противном случае каждый замес при одинаковых соотношениях составляющих может сильно отличаться.

Итак, удобнее всего использовать цемент марки М-400, тогда пропорции будут следующими:

- 1 часть цемента/3 части песка или отсева/5 частей крупного заполнителя (шлака, щебня).

По технологии смесь заливается в форму или опалубку и уплотняется при помощи вибрации и прессования. В результате блок приобретает плотность, достаточную для снятия опалубки – таким образом, форму можно сразу же использовать повторно. Чтобы все получилось, очень важно количество воды, которой затворяется смесь: если жидкости слишком много или слишком мало, блок после снятия опалубки не будет держать форму – оплывет или рассыплется.

Соотношение мелких и крупных фракций заполнителя также влияет на качество получаемых изделий. Если в смеси слишком много крупного щебня, во время вибрации она расслаивается: самым легким компонентом ее является вода, которая поднимается вверх, крупные фракции опускаются вниз, а песок оказывается посередине. В результате блок имеет слоистую структуру, что отрицательно сказывается на его прочности, морозостойкости и внешнем виде.

Процесс вибрации и прессования происходит около 1 минуты. Он необходим, чтобы вытеснить из смеси лишний воздух, и в толще материала не образовались пустоты и микротрещины, которые могут стать причиной разрушения блока при попадании воды во время дождя или таяния снега.

В случае если блоки изготавливаются в домашних условиях, формы собираются из досок и делаются легкоразборными. В этом случае их просто снять после формовки изделий и собрать вновь для следующей заливки.

Полученные элементы аккуратно перемещаются к месту сушки: по технологии производства шлакоблоков она происходит в естественных условиях, и занимает 28 суток при естественной влажности воздуха и температуре около 18 градусов Цельсия. Если при изготовлении использовались специальные добавки, ускоряющие твердение, через 5-6 дней материал уже готов к использованию.

Таким образом, имея набор несложных приспособлений и доступных для каждого материалов, можно изготовить строительные блоки для собственных нужд, существенно сократив затраты на строительство.

Процесс производства бетонных блоков — BESS

Бетонный блок

Бетонный блок — это блок из бетона. Для повышения качества блоков нужно применить вибрацию и усилие, чтобы раствор максимально сжался. Бетонный блок является общим названием и включает в себя различные типы блоков. Ниже вы можете увидеть несколько примеров бетонных блоков.

Пустотелые бетонные блоки различных форм и размеров.

Полнотелые бетонные блоки различных форм и размеров.

Тумбы разных форм и размеров.

Брусчатка разных форм, размеров и цветов.

Газобетонные блоки (также называемые газонными камнями).

Бетонные желоба, также известные как водосточные желоба.

Бетонные блоки Lego

Блоки из пенополистирола

Блоки пустотелых перекрытий

Во всех предметах вы можете увидеть бетон, но вы можете спросить, что такое бетон. Бетон формируется из заполнителей, воды и портландцемента, который обычно находится в виде порошка. Существуют разные стандарты соотношения смеси трех компонентов. Кроме того, доступны добавки для придания бетону дополнительных свойств.

Бетон формируется из заполнителей, воды и портландцемента, который обычно находится в виде порошка. Существуют разные стандарты соотношения смеси трех компонентов. Кроме того, доступны добавки для придания бетону дополнительных свойств.

Обратите внимание, что существует разница между добавкой и добавкой. Добавки добавляются в цемент во время производства, чтобы получить новые свойства цемента, а добавки добавляются в бетон во время смешивания, чтобы получить новые свойства.

В зависимости от вашей страны вы также можете использовать различные заполнители, наиболее распространенными заполнителями являются известняк, ракушки и мел или мергель в сочетании со сланцами, глиной, сланцем, доменным шлаком, кварцевым песком и железной рудой. Вы можете прочитать больше об этой теме в Concrete Network. Также подробнее о пустотелых бетонных блоках вы можете прочитать в нашей статье «что такое пустотелые бетонные блоки вообще и в деталях».

Процесс производства бетонных блоков состоит из различных этапов в зависимости от системы, в которой вы их производите. Процесс производства бетонных блоков может быть ручным, полуавтоматическим, автоматическим и полностью автоматическим в зависимости от ваших потребностей, страны и бюджета. Ниже вы можете прочитать о них.

Процесс производства бетонных блоков может быть ручным, полуавтоматическим, автоматическим и полностью автоматическим в зависимости от ваших потребностей, страны и бюджета. Ниже вы можете прочитать о них.

1. Процесс изготовления бетонных блоков вручную:

Ручной способ самый простой и дешевый. Все, что вам нужно, это формочки. Бетон перемешивается вручную, а затем заливается в формы для бетонных блоков. Обычно при ручном способе нет вибрации и высокого давления, поэтому качество бетонных блоков низкое.

Так как раствор замешивается вручную, нельзя добиться определенного соотношения и каждый раз оно будет разным, что повлияет на качество конечного продукта. Ручной метод также слишком медленный, поскольку все операции выполняются вручную. Этот метод больше не предлагается, так как он не имеет никаких преимуществ и не является промышленным.

2. Полуавтоматический процесс производства бетонных блоков:

В полуавтоматическом процессе производства бетонных блоков вам нужна машина, которая производит блоки. Эта машина называется машиной для производства бетонных блоков, в ней установлены формы, и она производит бетонные блоки, используя давление и вибрацию в формах. Преимущества полуавтоматического процесса производства бетонных блоков заключаются в том, что качество конечного продукта выше, чем при ручном производстве, поскольку оно производится с использованием гидравлического давления и вибрации.

Эта машина называется машиной для производства бетонных блоков, в ней установлены формы, и она производит бетонные блоки, используя давление и вибрацию в формах. Преимущества полуавтоматического процесса производства бетонных блоков заключаются в том, что качество конечного продукта выше, чем при ручном производстве, поскольку оно производится с использованием гидравлического давления и вибрации.

Недостатком этого метода является то, что процесс смешивания по-прежнему выполняется вручную, и соотношение бетона каждый раз будет разным. Кроме того, поддоны из машины доставляются ручными тележками, и для обработки производства требуется 3 рабочих, поэтому вам потребуется больше рабочих по сравнению с другими методами производства.

Если у вас ограниченный бюджет и вы живете в стране с низкой стоимостью рабочей силы и дешевыми землями, этот вариант — лучший вариант для вашего бизнеса.

3. Автоматический процесс производства бетонных блоков:

По данным нашего отдела продаж, наиболее популярным вариантом является автоматический метод производства бетонных блоков. Приготовление раствора в этом методе выполняется автоматически, поэтому качество вашего раствора будет одинаковым с течением времени, поскольку постоянно используется точное соотношение.Производственный процесс также осуществляется роботами, и вместо трех ручных тележек для обработки продукции используется один вилочный погрузчик. Цемент также хранится в цементном бункере и автоматически добавляется в смеситель. Таким образом, вы можете сократить количество рабочих на вашем заводе. Учтите, что в этом методе машиной управляет оператор.

Приготовление раствора в этом методе выполняется автоматически, поэтому качество вашего раствора будет одинаковым с течением времени, поскольку постоянно используется точное соотношение.Производственный процесс также осуществляется роботами, и вместо трех ручных тележек для обработки продукции используется один вилочный погрузчик. Цемент также хранится в цементном бункере и автоматически добавляется в смеситель. Таким образом, вы можете сократить количество рабочих на вашем заводе. Учтите, что в этом методе машиной управляет оператор.

4. Полностью автоматический процесс производства бетонных блоков:

Разница между автоматическим и полностью автоматическим методами заключается в том, что при автоматическом методе вам нужен оператор для управления машиной, а при полностью автоматической машине для производства бетонных блоков машина работает автоматически.Этот дизайн подходит для развитых стран, где стоимость рабочей силы высока, а земля также дорога.

Машина для производства бетонных блоков

Эти машины также называются блокирующими кирпичными машинами. На рынке доступны различные типы машин для производства бетонных блоков. Одни из них мобильные, другие стационарные. Существуют также различные уровни автоматизации для машин.

Эта статья посвящена процессу производства бетонных блоков, поэтому детали оборудования здесь не обсуждаются.Если вы хотите узнать больше о машинах для производства бетонных блоков, вы можете прочитать «Машина для производства бетонных блоков: описание и цена» или «Цена и детали машины для производства кирпича».

Учтите, что выбирать правильную машину для вашего предприятия, выбирая самую дешевую машину, совсем неразумно. Чтобы выбрать лучшую машину, необходимо учитывать техническую информацию, такую как размер поддона, гидравлическое давление, потребляемая мощность и сила вибрации. Bess предлагает вам высококачественные машины для производства бетонных блоков различной производительности и уровня автоматизации. Ниже вы можете увидеть процесс производства бетонных блоков на нашем полуавтоматическом станке. Вы можете получить доступ к большему количеству видео через наши каналы YouTube VESS machine EN и BESS machine EN.

Ниже вы можете увидеть процесс производства бетонных блоков на нашем полуавтоматическом станке. Вы можете получить доступ к большему количеству видео через наши каналы YouTube VESS machine EN и BESS machine EN.

Как производить бетонные блоки

Для производства бетонных блоков вам необходимо обеспечить завод сырьем, таким как заполнитель, вода и портландцемент. Затем вам нужно смешать их вместе, чтобы получилась однородная кремообразная смесь. Доступны различные соотношения смесей в зависимости от стандартов вашей страны и совокупной доступности.Также в зависимости от выбора машины это делается вручную или автоматически.

После того, как вы приготовите раствор, пора подавать его в машину. Обычно это делается конвейерными лентами. Потом машина позаботится обо всем остальном. раствор сначала заливается в бункер агрегата машины, затем он автоматически подает раствор в формы. Когда форма заполнена раствором, гидравлический пресс выполняет прессование. Вибрация также помогает гидравлической системе сжимать его наилучшим образом.

Потом машина позаботится обо всем остальном. раствор сначала заливается в бункер агрегата машины, затем он автоматически подает раствор в формы. Когда форма заполнена раствором, гидравлический пресс выполняет прессование. Вибрация также помогает гидравлической системе сжимать его наилучшим образом.

После того, как бетонные блоки сформированы на поверхности поддонов, машина ведет поддон к выходу машины. Теперь это зависит от вашей машины, если она полуавтоматическая, она доставляется в секцию полимеризации на ручных тележках.

Если ваша машина для производства бетонных блоков является автоматической машиной, то сначала 5 поддонов укладываются друг на друга, а затем они поднимаются вилочным погрузчиком и доставляются в секцию твердения.

Если в вашем регионе покупка земли стоит слишком дорого, то лучше выбрать автоматическую систему, чтобы сэкономить землю на участке пролечки до 5 раз.

Производство бетонных блоков Ежедневная производительность

Каждый день состоит из трех смен, каждая смена длится восемь часов. Легче обсуждать мощность в каждую смену, чтобы не было путаницы.

Легче обсуждать мощность в каждую смену, чтобы не было путаницы.

В зависимости от производимого вами бетонного блока мощность вашего завода по производству бетонных блоков различается. Обычно мощность производства брусчатки указывается в квадратных метрах, а пустотелые блоки и полнотелые блоки описываются цифрами.Машины для производства бетонных блоков, предлагаемые Bess, могут производить 4000 штук стандартных блоков (ширина 20 см, длина 40 см, высота 20 см) или 300 квадратных метров брусчатки за восемь часов.

Заключение

Чтобы производить бетонные блоки в соответствии с вашим рыночным спросом и местными возможностями, вам необходимо выбрать правильную машину и подходящий бизнес-план производства бетонных блоков. Инженеры Bess могут помочь вам на каждом этапе этого бизнеса.Все, что вам нужно сделать, это связаться с нами.

Рынок производства бетонных блоков и кирпича – глобальный отраслевой анализ, размер, доля, рост, тенденции и прогноз на 2017 г.

НЬЮ-ЙОРК (NEW YORK), 18 января 2018 г. /PRNewswire/ — Мировой рынок производства бетонных блоков и кирпича: обзор

Бетонные блоки или блоки из бетонной кладки в основном используются в качестве строительного материала при возведении стен. Бетонные блоки формируются и затвердевают перед тем, как они будут доставлены на рабочую площадку.

Читать полный отчет: https://www.reportlinker.com/p05286740

Бетонные блоки укладываются по одному и скрепляются свежим бетонным раствором для формирования стены желаемой длины и высоты. Кирпичи производятся путем смешивания молотой глины с водой, придания глине желаемой формы, сушки и обжига. Различные этапы производства кирпича включают в себя такие этапы, как добыча и хранение сырья, подготовка сырья, формирование кирпича, сушка, обжиг и охлаждение, раскрой и хранение готовой продукции.

Кирпичи различных форм и размеров могут быть получены методом экструзии, формования и сухого прессования. Обычный метод производства автоклавных газобетонных блоков заключается во включении в смесь аэрирующего агента, наиболее распространенным из которых является алюминиевая пудра. Он реагирует со щелочью, полученной из цемента или извести, с образованием сложных гидратов и газообразного водорода.

Он реагирует со щелочью, полученной из цемента или извести, с образованием сложных гидратов и газообразного водорода.

Газообразный водород образует пустоты и, таким образом, проветривает блок. Сегмент кирпича занимает основную долю мирового рынка производства бетонных блоков и кирпича в 2016 году.Сегмент глиняного кирпича занимает более 75% рынка производства бетонных блоков и кирпича благодаря своим размерам, простоте производства и широкому использованию в развивающихся странах.

Мировой рынок производства бетонных блоков и кирпича: объем исследования

В этом отчете анализируется и прогнозируется рынок производства бетонных блоков и кирпича на глобальном и региональном уровнях. Рынок был спрогнозирован на основе объема (млрд единиц) с 2016 по 2027 год, считая 2016 год базовым.

Исследование включает движущие силы и ограничения мирового рынка производства бетонных блоков и кирпича. Он также охватывает влияние этих движущих сил и ограничений на производство бетонных блоков и кирпича на рынке в течение прогнозируемого периода. В отчете также освещаются возможности рынка производства бетонных блоков и кирпича на глобальном и региональном уровнях.

Отчет включает подробный анализ цепочки создания стоимости, который дает всестороннее представление о мировом рынке производства бетонных блоков и кирпича.Модель пяти сил Портера для рынка производства бетонных блоков и кирпича также была включена, чтобы помочь понять конкурентную среду на рынке. Исследование включает в себя анализ привлекательности рынка, где источник и приложение сравниваются на основе их размера рынка, темпов роста и общей привлекательности.

В отчете представлен фактический размер рынка производства бетонных блоков и кирпича за 2016 год и расчетный размер рынка на 2017 год с прогнозом на следующие десять лет.Мировой рынок производства бетонных блоков и кирпича представлен в объемном выражении.

Объем рынка определен в миллиардах единиц. Количество рынка было оценено на основе источника и применения производства бетонных блоков и кирпича. Объем рынка был предоставлен с точки зрения рынков на глобальном, региональном и страновом уровнях. В отчет также включены каменщики, работающие по всему миру.

Объем рынка был предоставлен с точки зрения рынков на глобальном, региональном и страновом уровнях. В отчет также включены каменщики, работающие по всему миру.

Мировой рынок производства бетонных блоков и кирпича: сегментация рынка

Исследование дает исчерпывающую картину мирового рынка производства бетонных блоков и кирпича путем его сегментации по типу продукта.С точки зрения типа продукта, бетонный блок, кирпич и блок AAC.

Сегмент бетонных блоков подразделяется на пустотелый, ячеистый, полнотелый и другие. Сегмент кирпича подразделяется на глину, песчаную известь, зольную глину и другие. Эти сегменты были проанализированы на основе текущих и будущих тенденций.

Отчет также включает анализ производственных затрат для каждого производственного процесса и количество каменщиков, работающих по всему миру. Региональная сегментация включает текущий и прогнозируемый спрос на производство бетонных блоков и кирпича в Северной Америке, Европе, Латинской Америке, Азиатско-Тихоокеанском регионе, на Ближнем Востоке и в Африке.

Среди регионов большую долю рынка занимает Азиатско-Тихоокеанский регион. По оценкам, в течение прогнозируемого периода он будет расширяться со значительным среднегодовым темпом роста.

Рост населения, высокий спрос на жилье и потребность в недорогом строительном материале являются основными факторами, определяющими рынок производства бетонных блоков и кирпича в Азиатско-Тихоокеанском регионе. В Европе сегмент автоклавного газобетона (AAC) в основном обусловлен повышенным вниманием к использованию легких строительных материалов.Таким образом, в производственном сегменте ACC ожидается значительный рост в течение прогноза.

Экономическое развитие в Латинской Америке стимулировало рост производства бетонных блоков и кирпича в регионе. В регионе около 45 000 производителей кирпича, большинство из них неформальные. Сегмент кирпича сокращает свою долю в регионах Северной Америки, Ближнего Востока и Африки из-за увеличения использования легких строительных материалов в регионах.

Мировой рынок производства бетонных блоков и кирпича: методология исследования

Для составления исследовательского отчета мы провели подробные интервью и обсуждения с рядом ключевых участников отрасли и лидеров общественного мнения. Первичные исследования представляли собой основную часть исследовательских усилий, дополненных обширными вторичными исследованиями.

Мы изучили литературу по продуктам ключевых игроков, годовые отчеты, пресс-релизы и соответствующие документы для анализа конкуренции и понимания рынка.Вторичное исследование включает в себя поиск последних торговых, технических статей, интернет-источников, журналов и статистических данных с правительственных веб-сайтов, торговых ассоциаций и агентств. Это оказалось наиболее надежным, эффективным и успешным подходом к получению точных рыночных данных, ознакомлению с мнениями участников отрасли и выявлению возможностей для бизнеса.

Вторичные источники исследований, на которые обычно ссылаются, включают, помимо прочего, веб-сайты компаний, годовые отчеты, финансовые отчеты, отчеты брокеров, презентации инвесторов, документы SEC и внешние проприетарные базы данных, а также соответствующие патентные и нормативные базы данных, такие как ICIS, Hoover’s, oneSOURCE, Factiva и Bloomberg, национальные правительственные документы, статистические базы данных, торговые журналы, рыночные отчеты, новостные статьи, пресс-релизы и веб-трансляции, посвященные компаниям, работающим на рынке.

Мы постоянно проводим первичные интервью с участниками отрасли и комментаторами для проверки данных и анализа. Они помогают подтвердить и укрепить результаты вторичных исследований. Это также помогает развивать опыт аналитической группы и понимание рынка.

Мировой рынок производства бетонных блоков и кирпича: конкурентная среда

В отчете представлены профили крупнейших компаний, работающих на мировом рынке производства бетонных блоков и кирпича.Ключевыми игроками на рынке производства бетонных блоков и кирпича являются CRH plc, Wienerberger AG, Boral Limited, Acme Brick Company, UltraTech Cement Ltd., Xella Group, CEMEX S.A.B. de CV, Lignacite Ltd, LCC Siporex Company, MaCon LLC, Midwest Block and Brick, Oldcastle, Magicrete Building Solutions Pvt. Ltd., General Shale, Inc., Monaprecast, Brickworks Limited, Midland Concrete Products, Inc. и другие. Участники рынка были профилированы с точки зрения таких атрибутов, как обзор компании, финансовый обзор, бизнес-стратегии и последние события.

Мировой рынок производства бетонных блоков и кирпича был сегментирован следующим образом:

Рынок производства бетонных блоков и кирпича: Тип продукта

Кирпич

Глина

Песчаная известь

Зола-уноса Глина

Прочее (стабилизаторы грунта, инженерные работы и т. д.)

Газобетонный блок

Бетонные блоки и рынок производства кирпича: региональный анализ

Северная Америка

U.S.

Canada

Europe

Германия

Великобритания

Франция

Испания

Италия

Отдых Европы

Латинская Америка

Bravil

Mexico

Отдых латинской Америки

Asia Pacific

China

Индия

Вьетнам

Другие АСЕАН

Read of Asia Pacific

Ближний Восток и Африка (MEA)

GCC

Южная Африка

Остальная часть Ближнего Востока и Африки

Прочтите полный отчет: https://www.reportlinker.com/p05286740

О Reportlinker

ReportLinker — отмеченное наградами исследование рынка решение.

__________________________

Связаться с Клэр: [адрес электронной почты защищен]

США: (646)-751-7922

Международный: +1 646-751-7922

ИСТОЧНИК Reportlinker

Ссылки по теме

http://www.reportlinker.com

Квартал за блоком: история CMU, главный продукт строительства

Предоставлено БТХЛ

Этот пост является частью ежемесячной серии, в которой исследуется историческое применение строительных материалов и систем с использованием ресурсов Библиотеки наследия строительных технологий (BTHL), онлайн-коллекции каталогов AEC, брошюр, отраслевых публикаций и многого другого.BTHL — это проект Ассоциации технологий консервации, международной организации по сохранению зданий

. Теперь известные как блоки из бетонной кладки, бетонные блоки взорвались на строительной сцене в конце 19 века с потоком различных патентов на конструкции и производство блоков. . После того, как Хармон Палмер изобрел первую коммерчески успешную машину для производства бетонных блоков в 1900 году, отрасль быстро расширилась за счет множества производителей, производящих блоки с их камнеподобной поверхностью, созданной либо с помощью формы, либо с использованием специальных заполнителей в бетонной смеси.Хотя каменные бетонные блоки были популярны в первой четверти 20 века, они вышли из моды после Второй мировой войны.

. После того, как Хармон Палмер изобрел первую коммерчески успешную машину для производства бетонных блоков в 1900 году, отрасль быстро расширилась за счет множества производителей, производящих блоки с их камнеподобной поверхностью, созданной либо с помощью формы, либо с использованием специальных заполнителей в бетонной смеси.Хотя каменные бетонные блоки были популярны в первой четверти 20 века, они вышли из моды после Второй мировой войны.

Производители продают бетонные блоки как экономичный строительный материал, который также идеально подходит для промышленных, сельскохозяйственных и жилых проектов. Поскольку блок стал ассоциироваться с такими утилитарными конструкциями, он перешел на опорную роль в качестве основы для прикладных отделок, таких как лепнина. В каталоге бетонных блоков 1925 года художник Альфонсо Ланнелли сказал, что «штукатурка становится чувствительной средой, с помощью которой могут быть выражены качества текстуры и тона каждого периода.«Однако заслуживающим внимания исключением был «экранный блок» 1950-х и 1960-х годов, который позволил бетонным блокам взять на себя главную роль в дизайне. Эти декоративные конструкции блоков экрана создавали отдельно стоящие стены, которые служили перегородками, пропуская воздух.

Эти декоративные конструкции блоков экрана создавали отдельно стоящие стены, которые служили перегородками, пропуская воздух.

Каталог компании Century Cement Machine Company: производители цементной каменной машины Hercules, Century Cement Machine Co., Рочестер, штат Нью-Йорк, 1907

Использование бетона для имитации камня началось с его первоначального названия — он назывался Portland Цемент из-за его сходства с портлендским камнем, найденным в Англии.«Литой камень» также использовался для описания различных цементных изделий, имитирующих камень; в начале 20 века особую популярность приобрели бетонные блоки с «каменной поверхностью». В большинстве случаев опалубка создавалась так, чтобы имитировать внешний вид скалы. Более поздние версии были сделаны с использованием специальных бетонных смесей, так что поверхность блока также имела «каменный» вид.

Бетонное оборудование: Triumph, Wizard и Knox Block Machines, Sears Roebuck & Co., Чикаго, 1915 г.

Sears, Roebuck & Co.продается оборудование для изготовления декоративных бетонных блоков с разнообразным дизайном.

Concrete Building Block and Brick, Portland Cement Association, Chicago, 1918

В этой публикации приведены примеры конструкций из бетонных блоков со всех концов США, а также технические спецификации для «бетонных архитектурных каменных строительных блоков». В нем утверждается «значительно возросшая популярность бетона как строительного материала» и «множество способов придания бетонным блокам и кирпичам очень привлекательной отделки.

Система Zagelmeyer для литья строительных блоков из гладкого и облицованного гранитом бетона, бетонный кирпич, Zagelmeyer Cast Stone Block Machinery Co., Bay City, Mich., 1923

«Система Zagelmeyer позволяет производить идеальный бетон блок, но также и то, что процесс нанесения чистой, сверкающей гранитной облицовки является венцом, который отличает этот проект как последнюю работу в бетонных блоках».

Строительные блоки Straub Cinder: рассмотрение архитектурной и структурной доступности … с рабочими планами и инструкциями, National Cinder Concrete Products Association, США, 1925

Один из самых полных документов по бетонным блокам для своего времени, эта публикация включает детали конструкции и данные испытаний по структурным и огнестойким характеристикам. Специальный раздел охватывает использование штукатурки поверх бетонных блоков — популярный выбор дизайна той эпохи.

Waylite-Superock: современный строительный материал: книга планов, Waylite Co., Чикаго, 1939 г.

Waylite Co.создала Waylite-Superock с помощью процесса, который дал бетонному блоку меньший вес и более высокую изоляционную способность, чем другие материалы для бетонных блоков. Это также улучшило его огнестойкость. В этом издании представлены десятки планов домов и примеры коммерческих и сельскохозяйственных построек.

Рекомендуемые методы укладки бетонных блоков , Portland Cement Association, Чикаго, 1954 г.

В этой публикации для каменщиков содержится подробная информация о строительных растворах, заливке, инструментах и системах анкеровки, которые представляют собой лучшие методы укладки бетонных блоков.

Знаменитый дом из бетонных блоков Popular Mechanics, Popular Mechanics Press, James R. Ward, Chicago, 1949

почва для раскопок фундамента до последнего взмаха кисти».

Бетонные блоки Duro, Duro Block Co., Цинциннати, 1957

Компания Duro Block Co. предлагала четыре различных смеси заполнителей для тяжелых и легких бетонных блоков.

Добро пожаловать в павильон: ворота моды в чудесный новый мир блока , Национальная ассоциация бетонщиков, Чикаго, 1959

В этой публикации упоминается бетонная стена-ширма, которая отмечает архитекторов, разработавших различные специальности. и декоративные элементы.

Waylite, Waylite Co., Вифлеем, Пенсильвания, 1960

Компания Waylite Co запатентовала процесс, благодаря которому ее блоки стали легче других блоков с улучшенными изоляционными и акустическими свойствами. В этом каталоге 1960 года также представлен широкий спектр моделей склеивания как для внутренних, так и для наружных работ.

В этом каталоге 1960 года также представлен широкий спектр моделей склеивания как для внутренних, так и для наружных работ.

К блочная технология | K Block Technology Co., Ltd.

K Block Technology: основные характеристики и преимущества

Использование технологии K Block Производственный процесс предоставляет покупателю ряд уникальных услуг и преимуществ; в том числе:

| 1. Полная система | K Block предоставляет клиентам полную систему производства из сырья оценка/отбор, процедуры контроля качества, помощь в устранении неполадок и решение проблем, обучение и поддержка |

| 2.Собственное производственное оборудование | разработан K Block для легкого бетона |

3. Запатентованный пенообразователь Запатентованный пенообразователь | Специально разработан для образования небольших сильных пузырьков воздуха |

| 4. Смешанные дизайны | на основе местного сырья заказчика |

| 5.Техническое и производственное обучение |

Благодаря использованию в производственном процессе вышеуказанных уникальных элементов легкий бетон, изготовленный по технологии K Block, имеет следующие характеристики и преимущества:

А. В процессе производства

- Однородный и однородный продукт, быстро производимый в процессе производства (время партии 5-6 минут)

- Смеситель с высоким усилием сдвига для цемента, поэтому для достижения желаемой прочности требуется минимальное количество цемента

- Низкий уровень отходов при производстве

- Отсутствие осадки изделия в формах

- Низкое энергопотребление для производственных систем

- Низкая производственная площадка

- Зеленая производственная система

- Минимальные рабочие

Б.

Характеристики готового продукта

Характеристики готового продукта

| Особенность | Преимущества: |

|---|---|

Закрытая ячейка, структура с небольшими пузырьками воздуха | Эта функция обеспечивает множество отличных функций и преимуществ

|

| |

| |

|

Использование:

Помимо использования в строительных работах, таких как легкие блоки, изоляция крыш и монолитные стены/конструкции, его высокая текучесть и способность принимать любую форму (без вибрации) сделали его отличным материалом для заполнения подземных сооружений. трубы, шахтные пустоты, полости в тоннелях и траншеях.

Места производства:

Легкий бетон можно производить на месте с использованием мобильного оборудования или на заводах. Для тех проектов, которые требуют производства на месте, цемент, песок [при необходимости] и вода могут производиться на бетонных заводах и доставляться на площадку в грузовиках для готовой смеси; или он может быть изготовлен на месте. Затем пена добавляется либо в заднюю часть грузовиков для готовой смеси, либо в мобильный производственный смеситель.После добавления пены легкий бетон можно закачивать или заливать в нужное место.

Для тех проектов, которые требуют производства на месте, цемент, песок [при необходимости] и вода могут производиться на бетонных заводах и доставляться на площадку в грузовиках для готовой смеси; или он может быть изготовлен на месте. Затем пена добавляется либо в заднюю часть грузовиков для готовой смеси, либо в мобильный производственный смеситель.После добавления пены легкий бетон можно закачивать или заливать в нужное место.

Как делать бетонные блоки

Как сделать монолитные бетонные блоки?

Важно иметь в виду, что изготовление конструкционного бетонного блока, предназначенного для строительства жилья, не одно и то же, что и отдельно стоящий блок, используемый, например, для внутренних стен и межкомнатных перегородок.

Как изготавливать бетонные блоки :Производить полые или полнотелые бетонные блоки высокого качества — простая задача, если вы используете подходящее оборудование для бетона , современные технологичные машины для производства блоков, которые позволяют производить высококачественные качественные блоки для всех приложений. Наши машины для производства блоков Compacta и их оборудование позволяют производить блоки очень высокого качества, с любой прочностью и плотностью, которые требуются строительной отрасли во всем мире.

Хорошее знание продукта необходимо для того, чтобы знать как делать монолитные бетонные блоки . В первую очередь следует знать, что не все бетонные блоки качественные и, следовательно, необходимо уметь их различать. Но как отличить высококачественный бетонный блок от некачественного? Ответ прост: качество измеряется прочностью и плотностью блока. В зависимости от назначения изделия определяется его прочность и плотность. Вам также необходимо произвести блок с наименьшими возможными затратами. Важно иметь в виду, что производство конструкционного бетонного блока, который предполагается загрузить для жилья, не то же самое, что отдельно стоящий блок, который будет использоваться, например, для внутренних стен и межкомнатных перегородок. Однако в обоих случаях потребуется универсальная машина с отличной производительностью и рентабельностью.

Вам также необходимо произвести блок с наименьшими возможными затратами. Важно иметь в виду, что производство конструкционного бетонного блока, который предполагается загрузить для жилья, не то же самое, что отдельно стоящий блок, который будет использоваться, например, для внутренних стен и межкомнатных перегородок. Однако в обоих случаях потребуется универсальная машина с отличной производительностью и рентабельностью.

Блок-машины Prensoland

включают в себя все новейшие технологии для достижения высокой производительности с оптимальным качеством, предоставляя решения, отвечающие всем текущим потребностям рынка.Его производственный процесс разделен на следующие этапы, чтобы знать , как делать бетонные блоки :

- Заправка автомобильного зарядного устройства

- Заполнение формы

- Опускание подъемника и уплотнение бетона

- Зачистка детали на лотке

- Выходной лоток готовой продукции и пустой входной лоток

- Опускание формы в рабочее положение

- Перезапустить цикл

Neptune предлагает передовые технологии для бетонных блоков и брусчатки

Полностью автоматическая машина Neptune

Нептун предлагает завод по производству бетонных блоков по европейской технологии, который придает изделию необходимую прочность, а также различные формы и размеры. Компания Neptune также разработала собственную технологию вибрации для производства различных конструкций бетонных блоков, пустотелых блоков, брусчатки с блокировкой, бордюрных камней и т. д.

Компания Neptune также разработала собственную технологию вибрации для производства различных конструкций бетонных блоков, пустотелых блоков, брусчатки с блокировкой, бордюрных камней и т. д.

Сегодня производство бетонных блоков представляет собой высокоавтоматизированный процесс. Технология бетонных блоков основана на принципе уплотнения тощей бетонной смеси для получения блоков правильной формы, однородных и высокопроизводительных каменных блоков. Эту технологию можно легко адаптировать для удовлетворения особых потребностей пользователей, изменив конструктивные особенности, такие как смесь, пропорции, водоцементное отношение и т. д.Машинная брусчатка Neptune имеет прочность выше М-60, что делает ее наиболее подходящей для использования на дорогах, пешеходных дорожках и в районах с интенсивным автомобильным движением.

Рекомендуется модуль крупности смешанных заполнителей от 3,6 до 4 мм и крупных заполнителей от 6 до 12 мм. Смесь для брусчатки не должна быть богаче одной части цемента на шесть частей объема комбинированных заполнителей.

Полностью автоматический высокотехнологичный завод Neptune с автоматической системой дозирования, смесителем специальной конструкции, мощным вибрационным прессом и асфальтоукладчиком, а также автоматической системой штабелирования блоков, может производить от 10 000 до 1 00 000 бетонных блоков в день и асфальтоукладчиков площадью от 1 000 до 10 000 кв. день.Электрический щит управления с логикой процесса и программой был разработан специалистами компании для желаемого качественного производства и бесперебойной работы завода. Система Auto Synchronized с технологией серводвигателя была разработана для управления скоростью до миллисекунд, при этом частота и амплитуда могут быть определены индивидуально, что делает эту систему очень гибкой. Регенеративное электроснабжение завода повышает энергоэффективность всей системы. Завод по производству мобильных асфальтоукладчиков Neptune предназначен для крупных проектов дорожного строительства.Компании, которые могут инвестировать в неограниченную потребность в асфальтоукладчиках на месте, сэкономят время и энергию.

Бетон и парниковые газы: изучение взаимосвязи

Изучение экологически чистых технологий и понимание выбросов парниковых газов в связи с производством бетонных блоков является ключевой частью строительного бизнеса.

Всемирный центр

Бетонные технологии (WCCT) в Alpena Community

Колледж (ACC) — это совместная работа

между бетонной промышленностью, в первую очередь Бессер

Компания и АКК.Название может звучать