Плазменное напыление: Воздушно-плазменное напыление (APS) | Sulzer

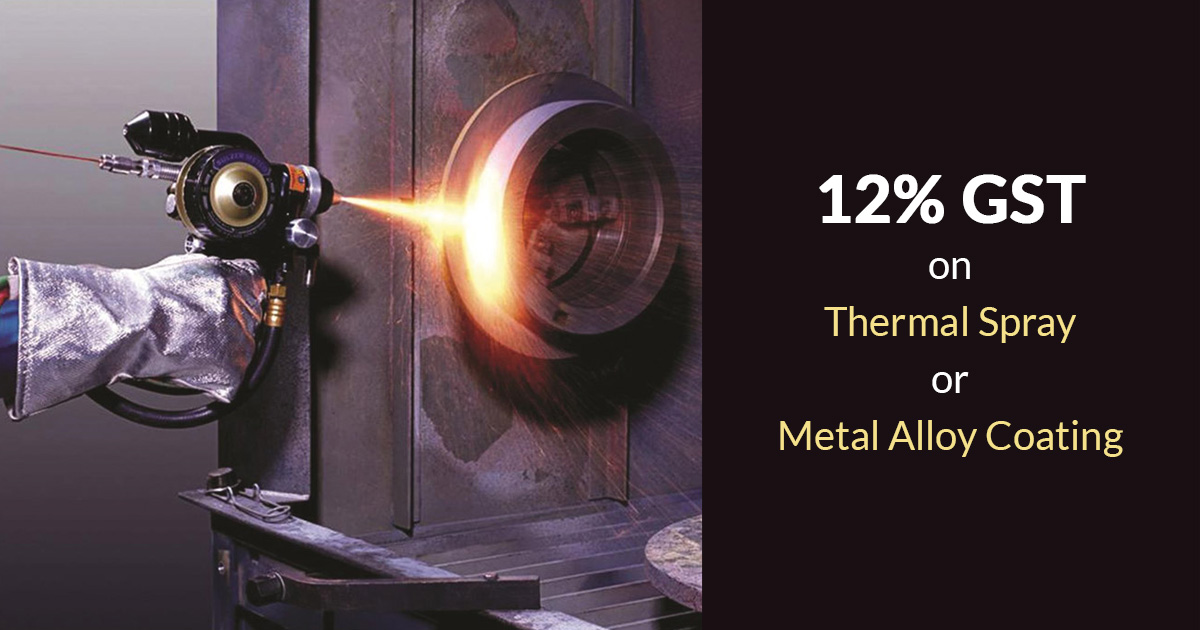

- Плазменное напыление — Центр защитных покрытий

- Плазменное напыление 🔨 — услуги инженерии поверхности в Санкт-Петербурге. Выполните плазменное напыление в компании «Плазмацентр».

- Плазменное покрытие — WALDUN

- Плазменное напыление. Технология плазменного напыления. Установка плазменного напыления.

- Процесса вакуумного напыления (PVD) | Minateh

- Плазменное напыление | Обслуживание и ремонт автомобиля

- § 51. Металлизатор (6-й разряд) / КонсультантПлюс

- Плазменное напыление – обзор

- Плазменное напыление | Процессы плазменного напыления

- Что такое плазменное напыление? — Определение из Corrosionpedia

- Плазменное напыление – Технология обработки поверхностей – Bodycote PLC

- Все, что вам нужно знать о плазменном напылении

- Усовершенствованное покрытие – термическое напыление

- Что такое плазменное напыление: как работает плазменное напыление

Плазменное напыление — Центр защитных покрытий

«Центр защитных покрытий — Урал» (ЦЗПУ) предлагает плазменное напыление металла, данная технология напыления металла позволяет нам наносить разные по своим свойствам и параметрам материалы, сразу в несколько слоев, каждый слой при этом, имеет собственные защитные особенности. Плазменное напыление металла дает упрочнение изделий, которые подвергаются постоянным высоким нагрузкам, защиту от негативного влияния высоких температур, предохраняет от износа и коррозии элементы в запорной регулирующей и запорной газовой арматуры. Плазменное напыление является современным способом нанесения износостойких покрытий на рабочую поверхность при изготовлении и восстановления изношенных деталей машин. Область применения метода нанесение тонкослойных покрытий на нагруженные детали с малым износом. Равномерность температуры и давления внутри плазменной струи обеспечивает высокое качество конечных покрытий, чего весьма трудно достичь при традиционных способах металлизации. Раздельное регулирование степени нагрева основного и присадочного материалов обусловливают преимущества метода плазменного напыления, особенно в тех случаях, когда присадочный металл по составу и свойствам отличается от основного. При плазменном напылении получают покрытия толщиной 0,2…6,5 мм и шириной 1,2…45 мм.

Раздельное регулирование степени нагрева основного и присадочного материалов обусловливают преимущества метода плазменного напыления, особенно в тех случаях, когда присадочный металл по составу и свойствам отличается от основного. При плазменном напылении получают покрытия толщиной 0,2…6,5 мм и шириной 1,2…45 мм.

Плазменное напыление повышает теплостойкость, износостойкость и твёрдость изделий, увеличивает их способность противодействовать коррозионным процессам, а напыление с декоративными целями значительно улучшает внешний вид деталей. Плазменное напыление широко применяется при восстановлении наиболее значимых деталей, к которым относятся: кулачковые и распределительные валы, валы турбокомпрессоров, коленчатые, оси, направляющие оборудования, крестовины карданных шарниров, щеки и седла задвижек, шнеки экструдеров и многое другое. Плазменное напыление отличается чрезвычайно малой длительностью процесса. В результате не только повышается производительность, но также исключается перегрев, окисление, прочие нежелательные поверхностные явления.

Плазменное напыление 🔨 — услуги инженерии поверхности в Санкт-Петербурге. Выполните плазменное напыление в компании «Плазмацентр».

Научно-производственная фирма «Плазмацентр» оказывает услугу плазменного напыления для защитной обработки металлических изделий. Инновационная система воздействия на покрытие металла позволяет придать изделию множество эксплуатационных положительных качеств — прочность, жароустойчивость, высокую сопротивляемость к истиранию и изнашиванию, стойкость к коррозии. Плазменное напыление, цена за которое является достаточно выгодной для частных лиц и крупных компаний — это наиболее современный, действенный и быстрый способ реставрации деталей различных рабочих механизмов.

В процессе плазменно порошкового напыления на поверхность обрабатываемого изделия раскаленной плазменной струей наносится равномерное порошковое покрытие, которое благодаря высокой скорости подачи получает прочное сцепление с поверхностью базового металла. Данный способ обработки подходит для напыления предметов любой формы и габаритов, плазменную защитную обработку возможно проводить даже в сложных производственных условиях. Восстановление формы и внешнего покрытия деталей с помощью вакуумного плазменного напыления отличается высокой точностью выполнения и отсутствием каких-либо погрешностей, дефектов, наплывов.

Восстановление формы и внешнего покрытия деталей с помощью вакуумного плазменного напыления отличается высокой точностью выполнения и отсутствием каких-либо погрешностей, дефектов, наплывов.

Плазменное напыление металла

Операция по нанесению покрытия, проходящая в вакуумной среде, имеет несколько преимуществ. Если состав, предназначенный для нанесения защиты, несет множество функций, и, соответственно, состоит из нескольких компонентов, то безвоздушная среда не дает им возможности расслаиваться и оседать на подложке в сегрегационном состоянии. В вакуумной среде допустимо применение пластичных шнуровых материалов, которые соединяют ингредиенты порошка между собой, а при выпадении на обрабатываемую поверхность испаряются, оставляя только слой защитного состава.

В пространстве вакуума нагретый металл превращается в пар и передается к области предполагаемого напыления с помощью сжатого воздуха. Порошок, состоящий из сплавов защитного действия, подается к поверхности в виде конусообразной струи микрочастиц, которые мгновенно оседают на плоскости и остывают, образуя надежное молекулярное сцепление. Именно микроскопические размеры частиц обеспечивают монолитное соединение основания и напыляемого слоя, защищая обработанный материал в процессе эксплуатации от растрескивания, сколов, оплавления, коррозии.

Именно микроскопические размеры частиц обеспечивают монолитное соединение основания и напыляемого слоя, защищая обработанный материал в процессе эксплуатации от растрескивания, сколов, оплавления, коррозии.

Плазменное напыление покрытий

Для обработки сложных металлов вакуум необходим для того, чтобы снизить показатели давления, требующиеся для напыления микрочастиц. Сниженное давление в вакуумной среде позволяет увеличить скорость напыляемого потока, не меняя при этом другие параметры выполнения процедуры — за счет большей скорости напыления адгезия защитных микрочастиц и поверхности обрабатываемой детали становится сильнее.

Технология восстановления плазменным напылением от компании «Плазмацентр» основана на индивидуальном подходе к выполнению задач. В зависимости от сложности конструкции, нуждающейся в напылении, методы работы нашего научно-производственного центра варьируются с учетом всех нюансов конкретного задания — специалисты тщательно контролируют дистанцию при напылении, температуру нагрева порошкового состава, обеспечивают подготовку и очистку покрытия от посторонних слоев. Соблюдение оптимальных условий плазменного напыления покрытий гарантирует качественный результат выполнения металлообработки — обеспечение требуемой для нанесения дозы материала и необходимого слоя изделия. Для осуществления качественных показателей проведенной обработки оборудование для плазменного напыления металлов подвергается регулярному обслуживанию, контролю функционирования и очистке всех систем.

Соблюдение оптимальных условий плазменного напыления покрытий гарантирует качественный результат выполнения металлообработки — обеспечение требуемой для нанесения дозы материала и необходимого слоя изделия. Для осуществления качественных показателей проведенной обработки оборудование для плазменного напыления металлов подвергается регулярному обслуживанию, контролю функционирования и очистке всех систем.

«Плазмацентр» предлагает

- услуги по восстановлению деталей, нанесению покрытий, напылению в вакууме, микроплазменному напылению, электроискровому легированию, плазменной обработке, аттестации покрытий, напылению нитрида титана, ремонту валов, покрытию от коррозии, нанесению защитного покрытия, упрочнению деталей;

- поставка оборудования для процессов финишного плазменного упрочнения, сварки, пайки, наплавки, напыления (например, газотермического, газопламенного, микроплазменного, высокоскоростного и детонационного напыления), электроискрового легирования, приборов контроля, порошковых дозаторов, плазмотронов и другого оборудования;

- поставка расходных материалов, таких как сварочная проволока, электроды, прутки для сварки, порошки для напыления, порошки для наплавки, порошки для аддитивных технологий, проволока для наплавки и другие материалы для процессов сварки, наплавки, напыления, аддитивных технологий и упрочнения;

- проведение НИОКР в области инженерии поверхности, трибологии покрытий, плазменных методов обработки, выбора оптимальных покрытий и методов их нанесения;

- обучение, консалтинг в области наплавки, напыления, упрочнения, модификации, закалки.

Свяжитесь с нами по телефонам: +7 (812) 679-46-74, +7 (921) 973-46-74, или напишите нам на почту: [email protected]

Наши менеджеры подробно расскажут об имеющихся у нас технологиях нанесения покрытий, упрочнения, восстановления, придания свойств поверхности, а также о стоимости услуг компании.

Плазменное покрытие — WALDUN

Плазменное покрытие является одним из лучших способов нанесения покрытий из-за его эффективности. Однако многие люди находят это запутанным и слишком сложным для их навыков.

Хотя это правда, вы можете легко этому научиться! В этом руководстве мы расскажем, что вам нужно знать о плазменном напылении.

В качестве бонуса мы также обсудим, где вы можете получить лучшее и самое качественное оборудование для плазменной резки!

Понимание, что такое плазменное покрытие

Плазменное покрытие — это тип процедуры термического напыления, который вы используете для получения покрытия превосходного качества.

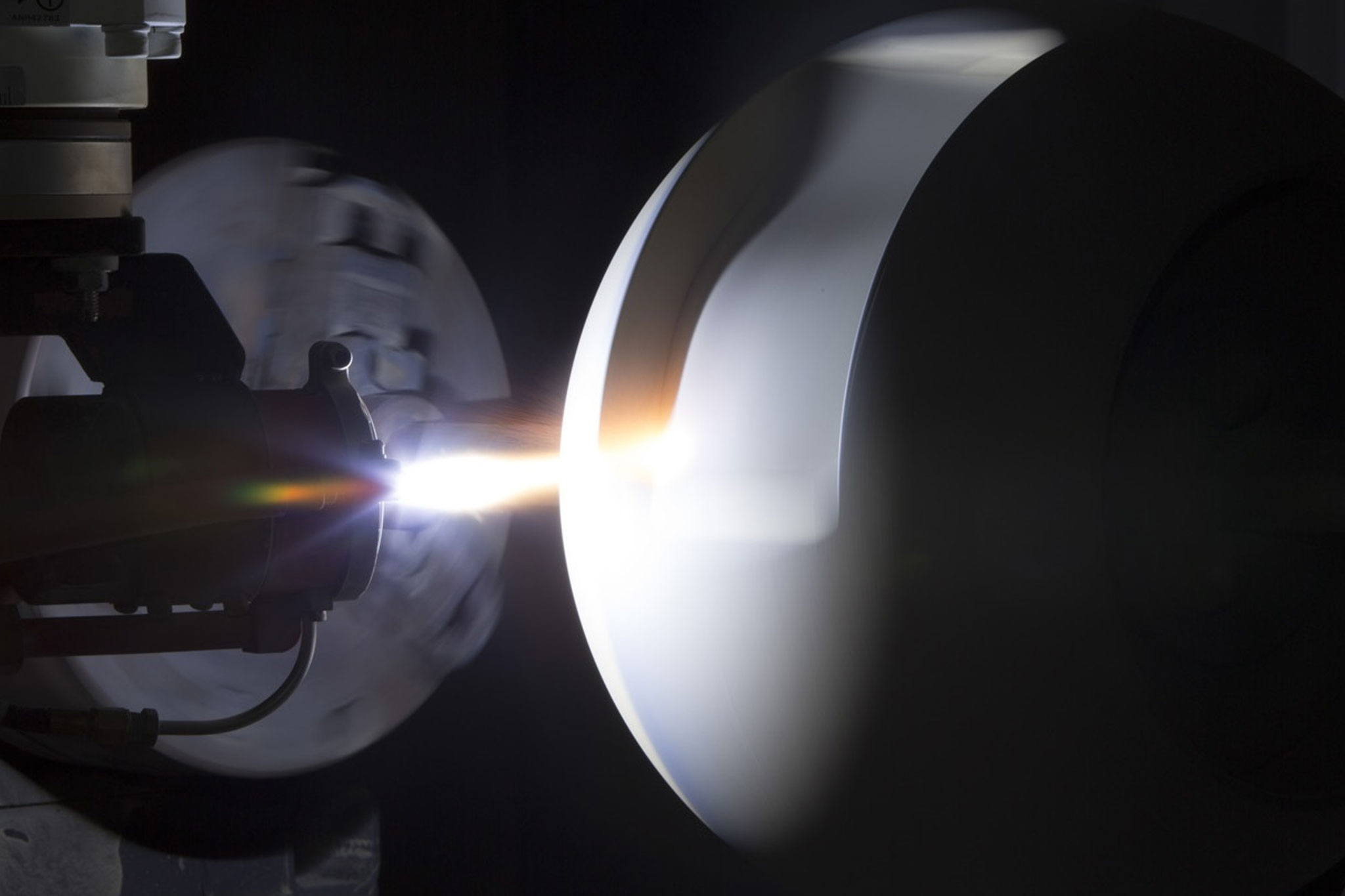

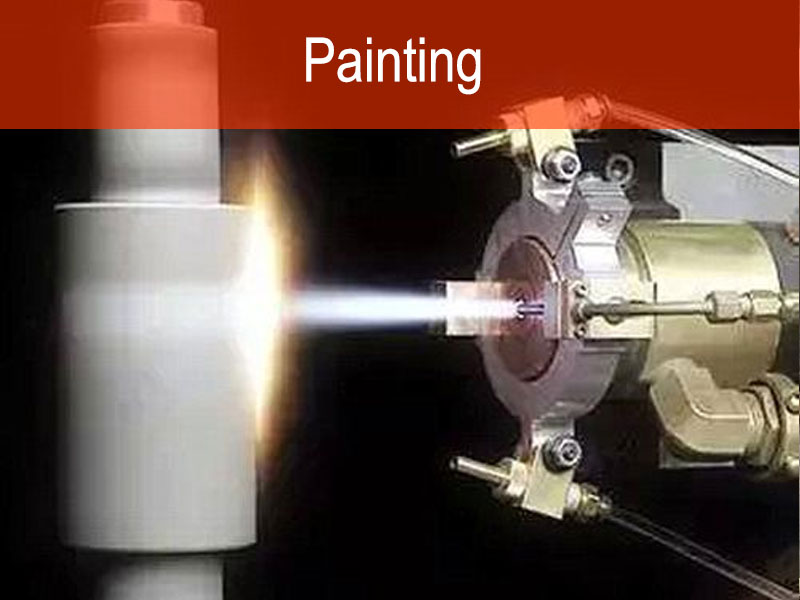

Прекрасный пример нанесения плазменного напыления

Если вы не знаете, плазма — это не обязательно покрытие, это термин, используемый для обозначения высокотемпературного газа, который он превращает в электропроводящий.

Вы часто наносите плазменное покрытие на любой керамический или металлический материал. Однако нанесение плазменного напыления этим не ограничивается; вы можете использовать его и для многих других материалов!

Как работает плазменный спрей?

Во время процесса плазменного напыления подаваемый материал, который может быть проволокой, стержнем или порошком, попадает в плазменное пламя.

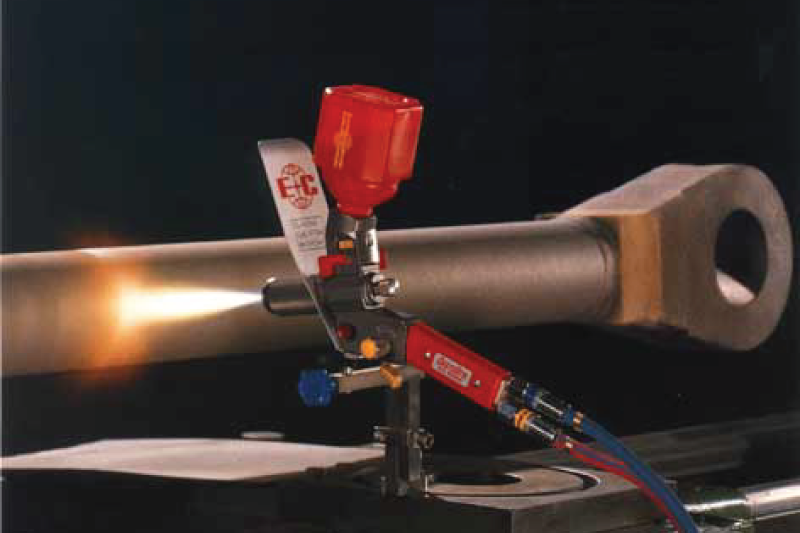

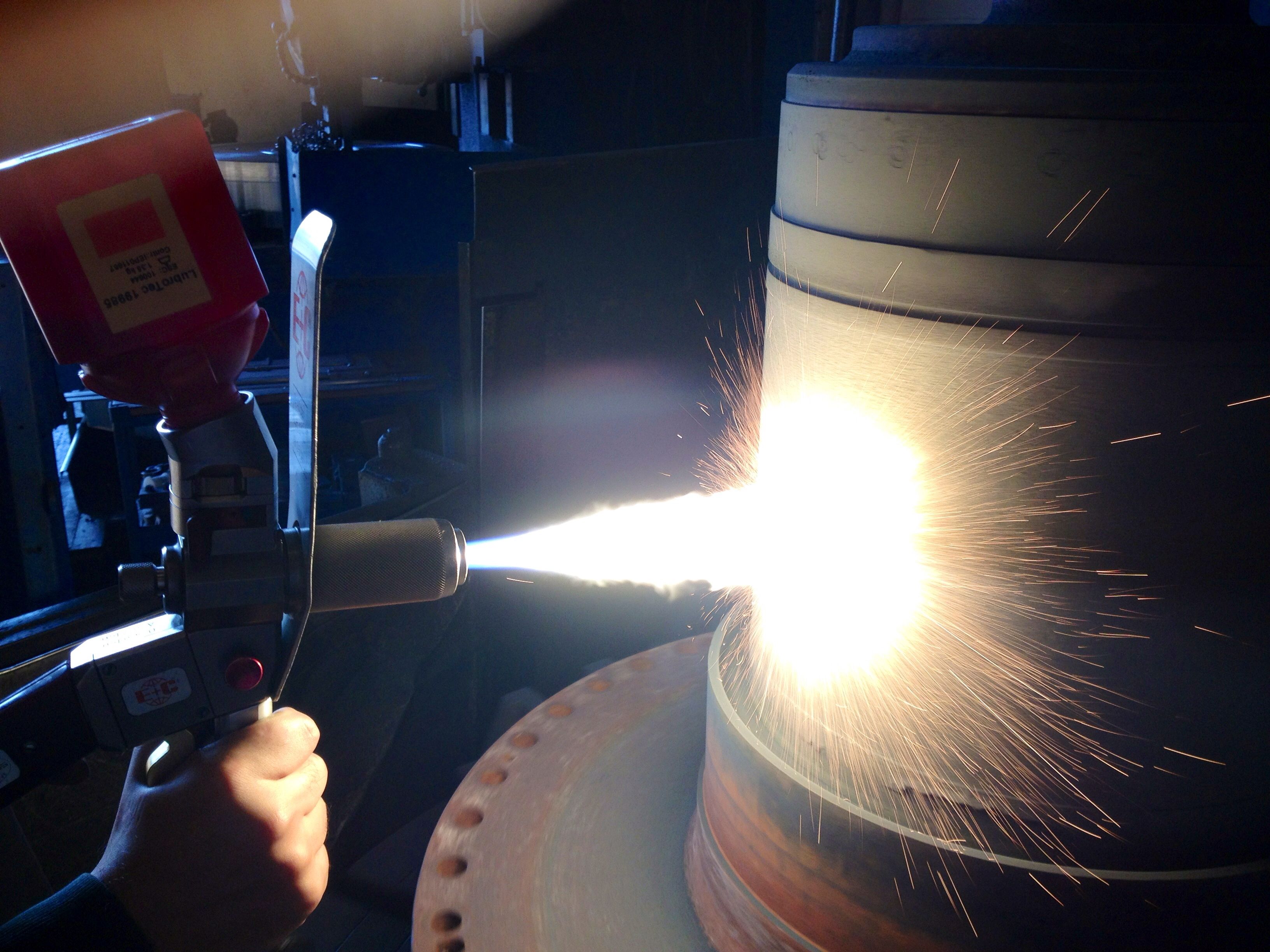

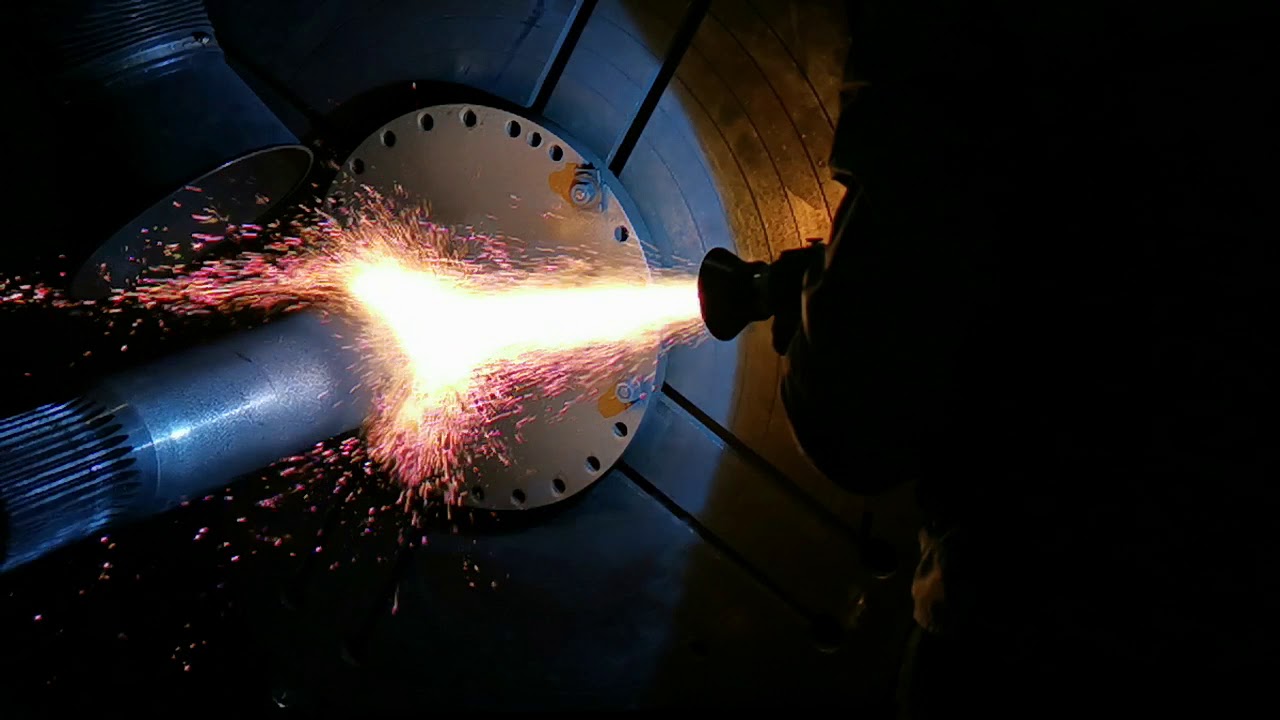

Плазменное напыление из ручного пистолета-распылителя

Эти материалы затем плавятся до определенной степени и проникают сквозь покрываемый целевой материал.

Из-за высокой температуры исходные материалы плавятся и превращаются в плазменное пламя; отсюда и термин «покрытие плазменным напылением».

Что такое машина для плазменного покрытия?

Машина для плазменного напыления — это оборудование, которое вы используете для нанесения плазменного напыления.

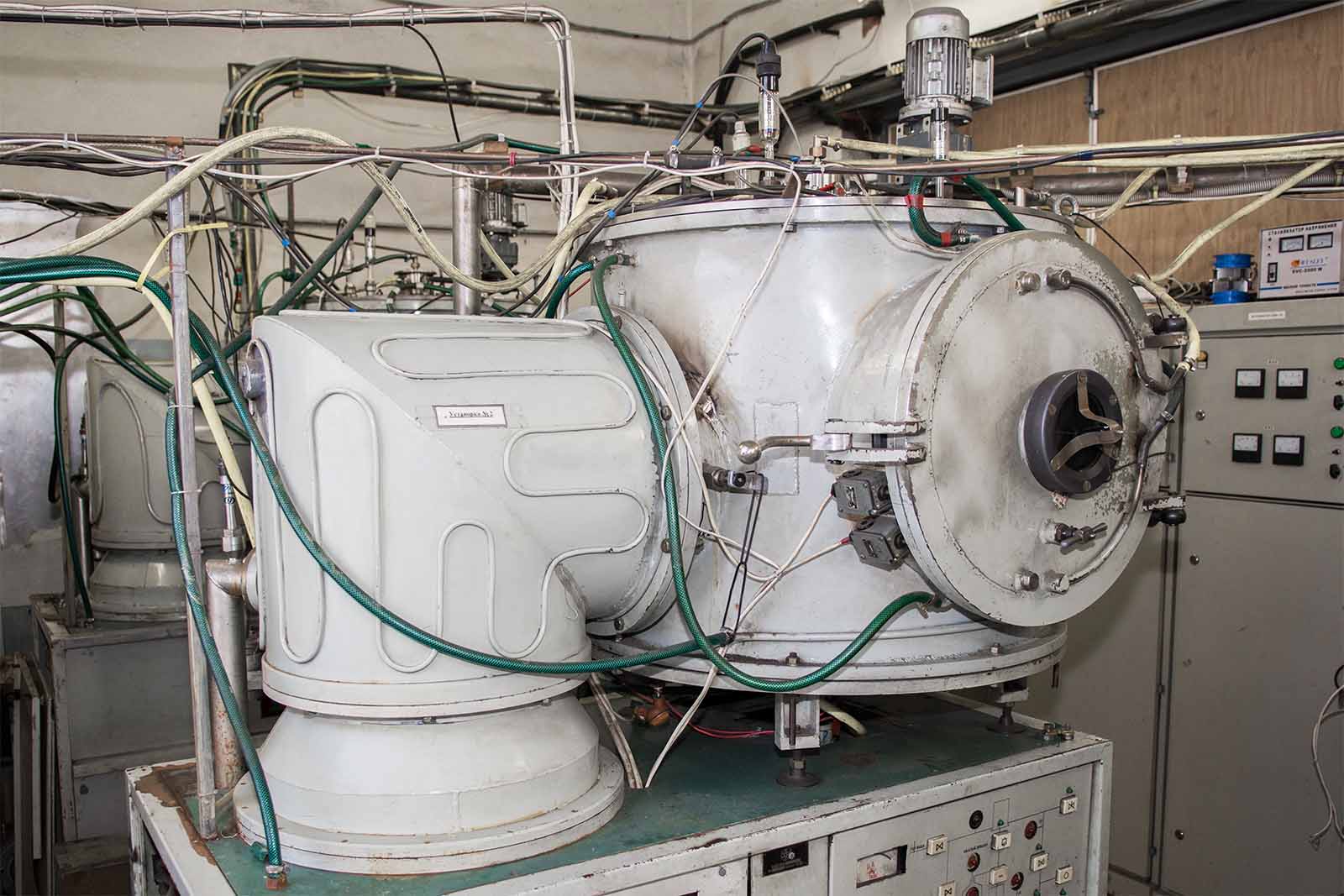

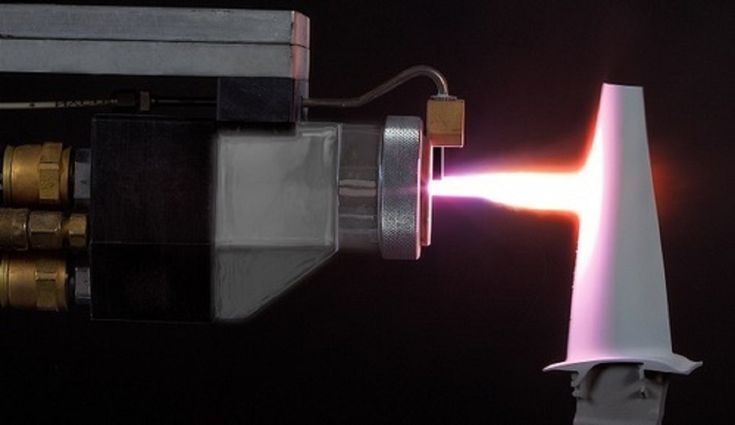

Пример машины для нанесения покрытия термическим напылением (плазменного покрытия)

Обычный состав «пистолета», используемого для плазменного напыления, включает:

- Вольфрамовый катод

- Медный анод

Эти детали отвечают за возникновение электрической дуги, что делает возможным нанесение плазменного покрытия.

Но существует ли только один (1) тип машины для плазменного покрытия? — Нет, на самом деле есть разные виды с разным использованием.

Это подводит нас к нашей следующей теме, а именно…

youtube.com/embed/7Z6Dp3VUHqM?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Различные типы оборудования для плазменного напыления

Различные типы методов плазменного напыления классифицируются в зависимости от среды, в которой они выполняются и завершаются.

Установка вакуумно-плазменного напыления (ВПС)

Чтобы обсудить различные типы методов и процедур нанесения плазменного напыления, они включают:

Плазменное напыление в контролируемой атмосфере (CAPS)

Также известное как вставное плазменное напыление, оно выполняется в камере с инертным газом.

Инертный газ обычно находится в диапазоне N2, h3 или Ar.

Атмосферное плазменное напыление (APS)

Это тип плазменного напыления, который выполняется и выполняется в воздухе; вы также можете называть его суспендированным плазменным покрытием.

Закрытый плазменный спрей (SPS)

Он закрыт или «экранирован» соплом, прикрепленным к аноду плазменной горелки.

Этот экран защищает струю от внешнего контакта.

Вакуумное плазменное напыление (VPS)

VPS, также известное как плазменное напыление низкого давления (LPPS), выполняется в камере с вакуумом или где-либо еще с низким давлением.

Это разные классификации плазменного покрытия. Теперь вы знаете их различия, как вы можете использовать их в своих интересах?

Какие преимущества имеет покрытие плазменным напылением?

Плазменное покрытие считается одним из лучших способов нанесения покрытий из-за следующих преимуществ и преимуществ:

Универсальность процедуры нанесения плазменного напыления — используйте ее на многих типах материалов.

- Плазменное напыление можно наносить на широкий спектр материалов, таких как пластик, стекло и стекловолокно, керамика, сталь, металлы и т.

Д.

Д. - Вы можете изменить и указать размер частиц, которые вы можете использовать для покрытия.

- Он использует высокую температуру, что делает его лучшим для покрытия различных тугоплавких металлов.

- Обработка машин для плазменного покрытия не такая уж и сложная

Это лишь некоторые из общих преимуществ и преимуществ выбора плазменного покрытия. А как насчет недостатков и недостатков?

Есть ли недостатки у плазменного покрытия?

Как бы хорошо мы ни хотели его получить, у использования плазменного напыления есть несколько недостатков.

К этим недостаткам можно отнести:

- По сравнению с другими процессами нанесения покрытия, плазменное покрытие является дорогостоящим и дорогостоящим.

- Высокие температуры могут означать разложение карбида, которое может принести больше вреда, чем пользы, если его не контролировать.

- Вы столкнетесь с трудностями при покрытии внутренних поверхностей труб и других материалов, потому что это процедура прямой видимости.

- Хотя вы можете использовать его вручную, он лучше всего подходит для автоматических пистолетов-распылителей.

Если взвесить, преимущества всегда будут превосходить недостатки.

Тем не менее, все же стоит посмотреть и учесть возможные недостатки.

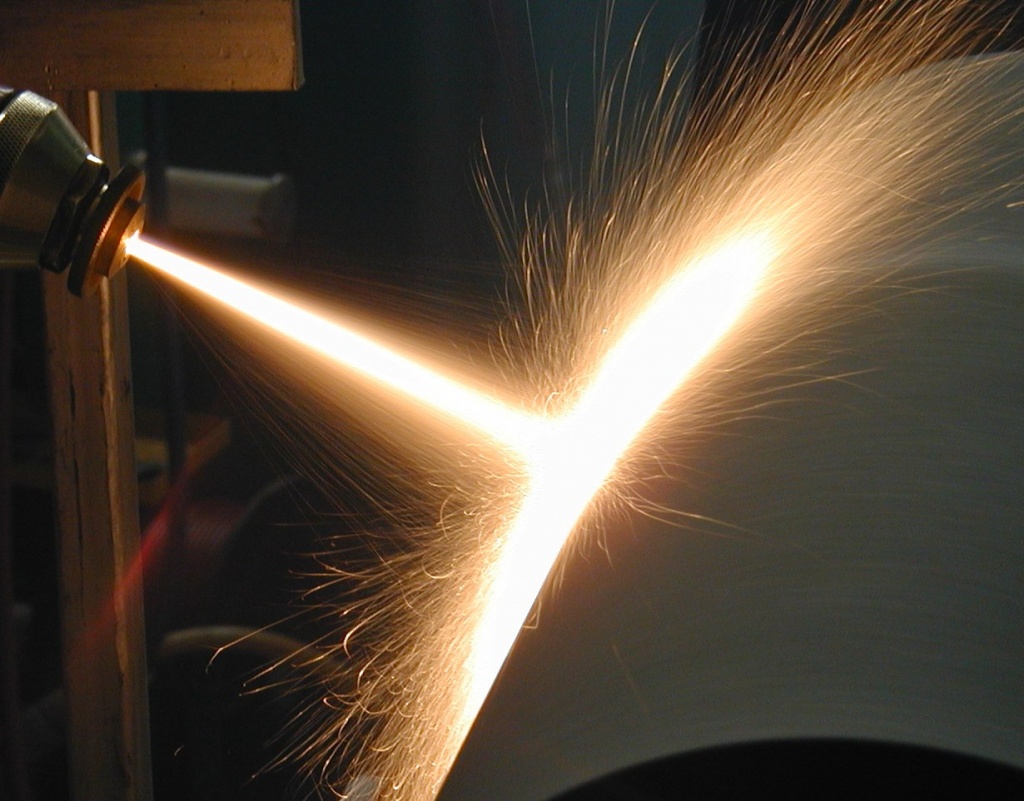

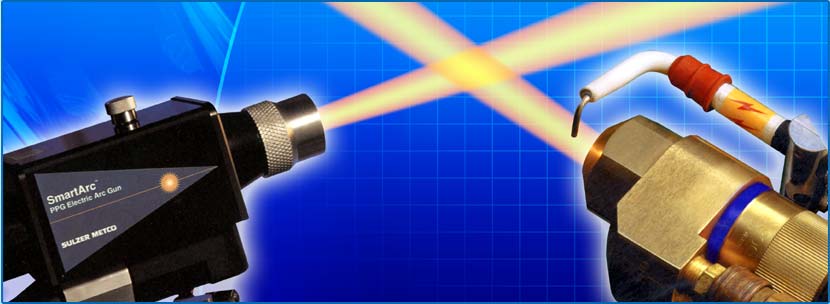

Покрытие плазменным напылением и дуговое напыление

Оба процесса представляют собой термическое напыление, и оба дают одинаковый результат — они обеспечивают покрытие.

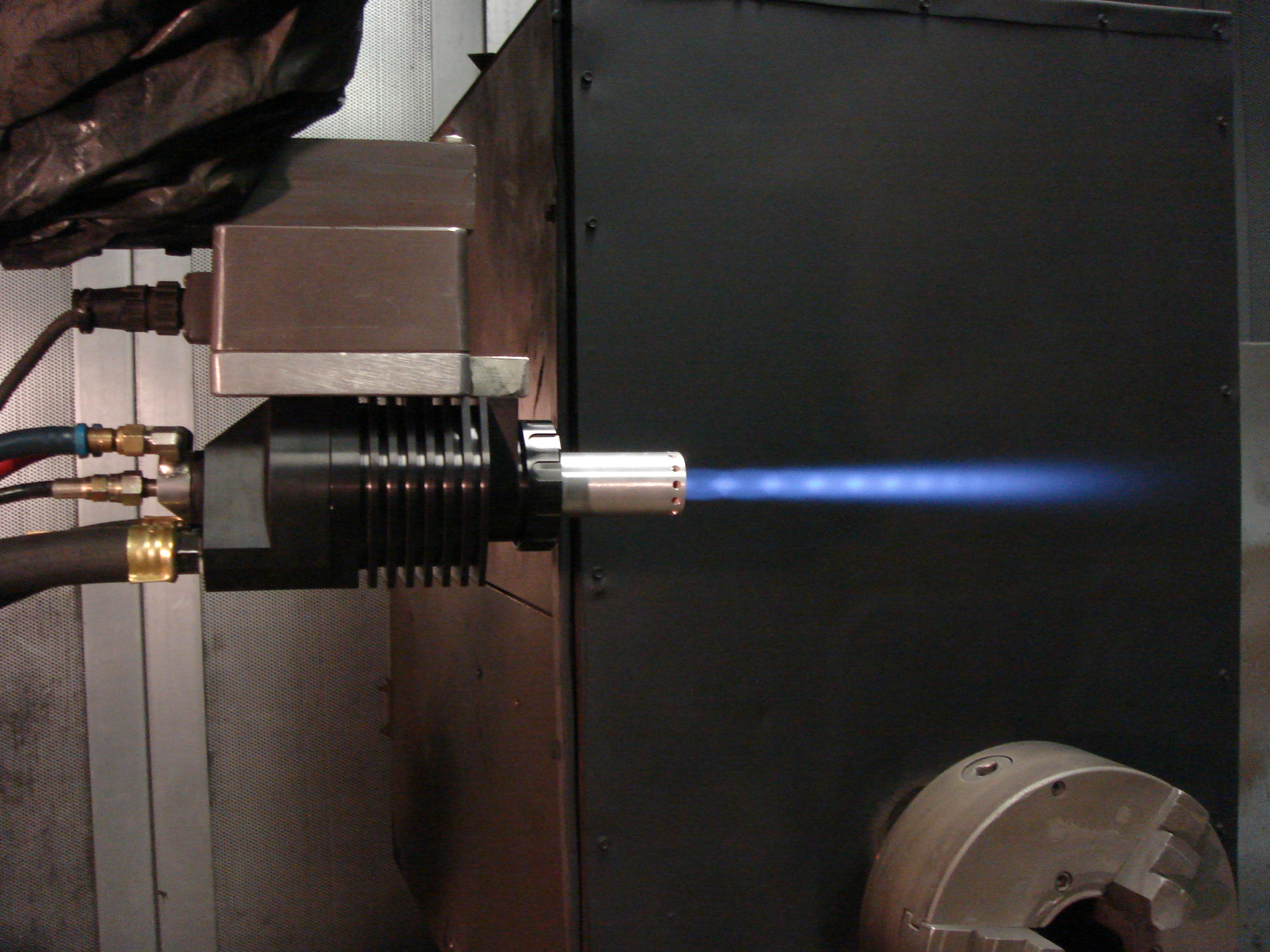

Как выглядит дуговое напыление — это далеко от плазменного напыления

Но чем отличаются эти два процесса?

Дуговое напыление это процесс, который считается самым лучшим и продуктивным.

В этом процессе вы будете использовать электрическую дугу постоянного тока. Более того, он использует сжатый газ для распыления проводов, который затем стреляет и продвигает капли к целевому материалу.

Плазменное напыление также используется электрическая дуга постоянного тока. Но вместо сжатого газа он использует высокую температуру, которая затем быстро расширяет инертный газ, стреляя в подложку или целевой материал.

Но вместо сжатого газа он использует высокую температуру, которая затем быстро расширяет инертный газ, стреляя в подложку или целевой материал.

Вот небольшой ролик, который поможет вам лучше понять дуговое напыление:

Кому вы можете доверять машины и оборудование для плазменного нанесения покрытий?

На рынке никогда не будет недостатка в машинах для плазменного нанесения покрытий, но работа с лучшими и наиболее надежными может дать вам массу преимуществ.

Waldun, самый продаваемый в Китае производитель машин для плазменного покрытия, уже здесь!

Нам доверяют тысячи компаний и корпораций по всему миру, и мы можем быть вашим помощником производитель машин для плазменного покрытия, тоже!

У нас работают самые опытные и лучшие инженеры, которые могут настроить машину для плазменного покрытия, которую вы закажете!

Свяжитесь с нами сейчас и получите бесплатную оценку необходимого вам оборудования для плазменной резки!

Почему нужно работать с Валданом?

- Мы сертифицированы по стандартам ISO 9001 и ISO 14001 — мы можем гарантировать отличное и высокое качество продукции!

- На все наши машины действует гарантия года!

- Вы можете получить свой заказ в течение 2-3 недель с момента подтверждения.

- У нас есть команда R&D, которая поможет вам настроить нужные машины!

Плазменное напыление. Технология плазменного напыления. Установка плазменного напыления.

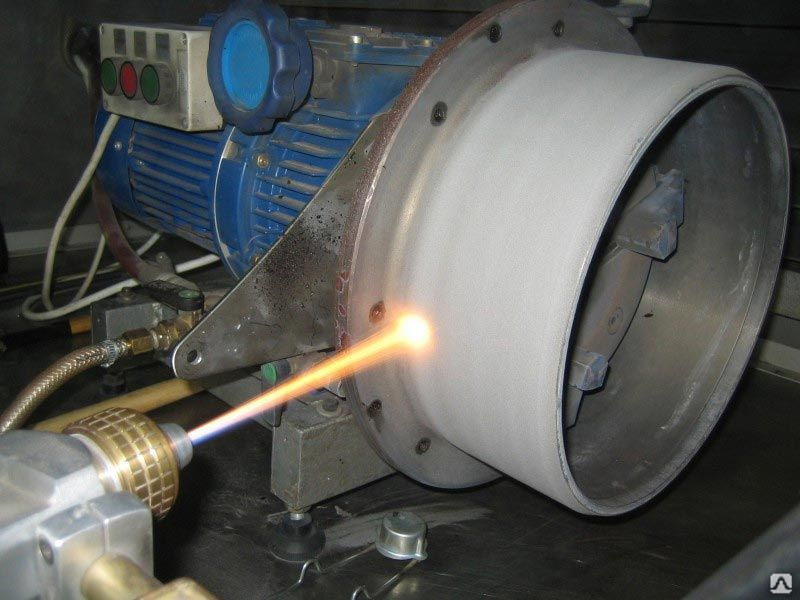

Сущность плазменного напыления заключается в том, что в высокотемпературную плазменную струю подаётся распыляемый материал, который нагревается, плавится и в виде двухфазного потока направляется на подложку. При ударе и деформации происходит взаимодействие частиц с поверхностью основы или напыляемым материалом и формирование покрытия.

Технология плазменного напыления

Между катодом и медным водоохлаждаемым соплом, служащим анодом, возникает дуга, нагревающая поступающий в сопло горелки рабочий газ, который истекает из сопла в виде плазменной струи. В качестве рабочего газа используют аргон или азот, к которым иногда добавляют водород.

Порошковый наплавочный материал подается в сопло струей транспортирующего инертного газа, нагревается плазмой и с ускорением переносится на поверхность основного материала для образования покрытия. Средняя температура плазмы на выходе из сопла плазмотрона находится в пределах от нескольких тысяч градусов до десятков тысяч градусов Кельвина.

Средняя температура плазмы на выходе из сопла плазмотрона находится в пределах от нескольких тысяч градусов до десятков тысяч градусов Кельвина.

Рисунок 1 — Плазменное напыление металлов

П – покрытие; С – струя напыляемого материала и продуктов сгорания газов

КПД плазменной горелки составляет 50—70%. Высокая температура плазмы позволяет проводить напыление тугоплавких материалов. Возможность регулирования температуры и скорости плазменной струи путем выбора формы и диаметра сопла и режима напыления расширяет диапазон напыляемых материалов (металлы, керамика и органические материалы).

Рисунок 2 — Установка плазменного напыления

1 — источник питания; 2 — баллоны с газом; 3 — пульт управления; 4 — камера напыления; 5 — порошковый дозатор; 6 — вытяжной вентилятор; 7 — плазмотрон; 8 — плазменная струя; 9 — напыляемое покрытие; 10 — изделие; 11 — устройство для перемещения изделия; 12 — водяной насос; 13 — холодильник

Покрытия, полученные методом плазменного напыления, обладают высокой плотностью и хорошим сцеплением с основой. Процесс плазменного напыления хорошо поддаётся автоматизации.

Процесс плазменного напыления хорошо поддаётся автоматизации.

Краткие характеристики покрытия:

- Пористость покрытия 4—8%.

- Прочность сцепления покрытия с основой (адгезия) 5,0-8,0 кг/ мм².

- Толщина напыленного слоя: — при напылении металлов и сплавов 0,05 – 5,0 мм; — при напылении керамики 0,05 – 0,5 мм.

Процесса вакуумного напыления (PVD) | Minateh

Технология вакуумного напыления нашла свое применение практически во всех отраслях промышленности. Любое предприятие, производящее продукцию, которую планируется эксплуатировать продолжительное время, оснащается оборудованием для вакуумного напыления.

Общее описание технологии

Вакуумное напыление подразумевает создание направленного потока частиц напыляемого вещества (атомов, молекул или кластеров) в вакуумной среде в виде конденсата, и последующее его осаждение на обрабатываемой поверхности.

Напыление создается физическим (PVD) или химическим (CVD) способом. Физический способ осаждения конденсата протекает без химических реакций. Существует несколько методик:

Физический способ осаждения конденсата протекает без химических реакций. Существует несколько методик:

- катодное напыление;

- резистивное термическое испарение;

- магнетронное распыление;

- ионно-плазменное;

- электронно-лучевое испарение и другие.

В рамках каждой методики процессы могут проходить в среде реакционного газа, с дополнительной ионизацией, напряжением смещения или без перечисленных условий. В качестве напыляемого материала выступают металлы (титан, алюминий, медь, никель хром и пр.), их сплавы (NiCr, CrNiSi,Ti02, Al203 и др.), химические соединения (оксиды, карбиды и т.д.), керметы, сложносоставные стекла.

Процесс происходит в вакуумной камере и делится на несколько стадий:

- Смена конденсированной фазы вещества на газовую.

- Создание потока частиц вещества по направлению к поверхности объекта.

- Осаждение частиц на поверхность.

- Формирование тонкопленочного покрытия.

Особенности метода магнетронного распыления

Главная особенность процесса магнетронного распыления – высокое давление газа в камере в сравнении с методами испарения. Высокоэнергетические частицы, движущиеся в плазме, сталкиваются и отделяют от поверхности материала мишени атомы, которые затем конденсируются в виде пленки на подложке.

Преимущества методики:

- Высокая адгезия пленочного покрытия.

- Состав пленочного покрытия по составу идентичен материалу мишени.

- Высокая скорость напыления

Метод резистивно-термического испарения

Методика основана на использовании электрической энергии для нагрева материала мишени до уровня температуры, при которой атомы вещества испаряются с поверхности. Ее особенность – прохождение процесса в высоком вакууме (до 10-8 Па), что гарантирует короткий свободный пробег атомов, и в результате – более чистую пленку.

Преимущества методики:

- Широкий спектр наносимых материалов, включая органические и неорганические полимеры, металлы.

- Прочная и чистая пленка.

- Высокий КПД.

Метод электронно-лучевого испарения

Методика основана на работе с электронным лучом, который превосходит все источники энергии по энергетической мощности, простоте управления, локальности нагрева, исключая только лазерный луч. При этом в сравнении с лазерным, электронный луч может иметь любую форму.

Процесс происходит следующим образом: с катода отделяются свободные электроны и собираются в пучок под воздействием магнитных и электростатических полей. Пучок электронов с помощью линз подводится к тиглю с материалом мишени, бомбардирует поверхность, нагревает ее и заставляет материал испаряться. Затем происходит осаждение испаряемого вещества на подложку.

Преимущества методики:

- Возможность нанесения тугоплавких материалов или диэлектриков.

- Высокая скорость роста пленки и ее большая толщина.

- Высокая чистота и однородность пленки.

Особенности ионно-плазменного напыления

Вакуумное ионно-плазменное напыление в основном служит для создания защитных и токопроводящих покрытий. Подложка может быть металлической, в том числе из сплавов, полимерной, из композиционных материалов. В качестве материала для пленки используются любые токопроводящие материалы, допускающие разогрев вакуумной дугой и стойкие к сублимации в вакууме, включая сплавы, твердые растворы, интерметаллиды и пр.

Подложка может быть металлической, в том числе из сплавов, полимерной, из композиционных материалов. В качестве материала для пленки используются любые токопроводящие материалы, допускающие разогрев вакуумной дугой и стойкие к сублимации в вакууме, включая сплавы, твердые растворы, интерметаллиды и пр.

Металлизация методом вакуумного ионного-плазменного напыления основывается на нагреве материала мишени до точки кипения и последующем осаждении его частиц на подложке. В камере создается низкое давление, на катод подается ток, катод нагревается и создается термоэлектронная эмиссия. Затем в камеру поступает инертный газ, способствующий возникновению напряжения между анодом и катодом, соответственно, образуется плазменный заряд. Эмитирующие с катода ионы испаряют с мишени материал, который затем осаживается на подложке.

Преимущества методики:

- Равномерное покрытие.

- Высокая адгезия.

- Возможность создания пленки из тугоплавких и неплавящихся материалов.

- Высокая чистота покрытия.

На Рынке РФ наша компания предлагает оборудование и установки канадской фирмы Angstrom Engineering Inc. где можно реализовать все из указанных выше процессов.

Плазменное напыление | Обслуживание и ремонт автомобиля

При плазменном нанесении металлических покрытий для расплавления и переноса порошка на поверхность детали используются тепловые и динамические свойства плазменной струи, которую получают нагревом плазмообразующего газа в электрической дуге, горящей между катодом и анодом плазменной горелки (плазмотрона).

В качестве плазмообразующих газов при восстановлении автомобильных деталей чаще всего используют аргон, так как аргонная плазма имеет наиболее высокую температуру (15000-30000°С). Плазмообразующим газом может также служить азот, плазма которого имеет температуру 10000-15000°С или смесь аргона и азота.

Порошок в сопло плазмотрона подается из порошкового питателя (дозатора) транспортирующим газом, в качестве которого также применяют аргон и азот.

Высокая температура нагрева металлических частиц и большая скорость полета их при плазменном напылении обеспечивает более высокие, чем при других способах газотермического напыления, физико-механические свойства покрытия и более прочное сцепление его с поверхностью детали.

Оборудование для плазменного напыления

Для плазменного напыления отечественной промышленностью выпускаются несколько видов установок. В настоящее время наиболее распространены установки типа УПУ и УМП.

В комплект установок входят шкаф управления, плазмотрон, порошковый питатель. Кроме того, установки УПУ комплектуются источником питания.

Наиболее ответственным узлом плазменной установки является плазмотрон, в котором формируются геометрические и энергетические параметры плазменной струи. Стабильность и долговечность плазмотрона во многом зависят от стойкости сопла, которое воспринимает наиболее высокие нагрузки. Срок службы современных плазмотронов сравнительно невысок, поэтому основные его элементы (сопло и вольфрамовый электрод) делаются сменными.

Другим важным узлом установки является порошковый питатель, от которого также зависит стабильность протекания процесса. Наиболее надежны в работе порошковые питатели с механической дозировкой порошка.

Выпускаемое в настоящее время оборудование для плазменного напыления комплектуется одним порошковым питателем. Между тем, в течение рабочего дня иногда приходится пользоваться несколькими марками порошков, например, при восстановлении алюминиевых деталей пользуются алюминиевым порошком, при восстановлении стальных деталей — другим, различные по твердости поверхности деталей требуют применения разных порошков. Поэтому, чтобы не заменять каждый раз порошки целесообразно иметь не один, а несколько порошковых питателей.

Для осуществления процесса плазменного напыления кроме основного оборудования необходимо иметь и дополнительную оснастку: шкаф для сушки порошков, сито для их просеивания, дробеструйную установку, насосную установку для создания необходимого давления воды, поступающей в установку для охлаждения аппаратуры. Пост восстановления деталей плазменным напылением оборудуют также камерой с вытяжной вентиляцией и механизмами для вращения детали, перемещения плазмотрона относительно детали.

Пост восстановления деталей плазменным напылением оборудуют также камерой с вытяжной вентиляцией и механизмами для вращения детали, перемещения плазмотрона относительно детали.

Материалы для нанесения покрытий

При плазменном напылении можно применять и порошки и проволоку, однако при восстановлении деталей в основном применяют порошки, так как они дают более мелкий распыл.

Чаще других применяют порошки на основе никеля, например, порошок ПН85Т15. Температура его плавления 1400°, прочность сцепления покрытия со сталью достаточно высока.

Порошок ПН55Т45 используют для нанесения износостойких покрытий, работающих в условиях безударных нагрузок. Температура плавления порошка 1240°С, твердость покрытия HRC 55-60.

Большая номенклатура деталей может быть восстановлена порошком ПН70Т30. Покрытие, нанесенное этим порошком, обладает высокой плотностью, пониженной хрупкостью, достаточно высокой прочностью сцепления, удовлетворительной обрабатываемостью.

Находят применение и другие порошки: СНГН (твердость покрытия HRC 55), СР-2 (HRC 25), СРЗ (HRC 45) и др. Для восстановления деталей из алюминиевых сплавов применяют смесь порошков АКП (95%) и ПМС-2 (5%).

Для восстановления деталей из алюминиевых сплавов применяют смесь порошков АКП (95%) и ПМС-2 (5%).

Для повышения прочности сцепления покрытия с подложкой при восстановлении стальных и чугунных деталей рекомендуется наносить подслой из молибденового порошка.

При нанесении покрытий из порошковых материалов большое значение имеет размер частиц наносимого материала. От гранулометрического состава исходного порошка зависит производительность процесса, свойства получаемого покрытия, а также сама возможность нанесения покрытия. Так, крупные частицы недостаточно хорошо прогреваются, из-за чего прочность связи с подложкой намного ниже. Слишком мелкие частицы не обладают достаточной энергией для образования прочной связи с подложкой и, кроме того, успевают охладиться до их попадания на поверхность. Мелкий порошок не обладает хорошей сыпучестью и транспортировка его в плазмотрон затруднена. Наиболее подходящими для плазменного напыления являются порошки с размером частиц 50-100 мкм.

Перед применением порошки необходимо просушить и просеять. Если использовать порошки с размером гранул, значительно отличающихся друг от друга, то мелкие частицы могут сгореть в высокотемпературной плазменной струе, в то время как крупные частицы, обладающие большей массой, могут не успеть нагреться до температуры плавления и при ударе о напыляемую поверхность отскочить от нее. Если порошки просеяны на заводе-изготовителе, то их просеивать не надо.

Порошковые материалы гигроскопичны, поэтому хранить их следует в герметичной таре. Для улучшения сыпучести порошков их перед нанесением покрытия рекомендуется просушить 1-2 ч при 120-150°С. При сушке необходимо периодически помешивать порошок. Толщина слоя на противнях при сушке не должна превышать 20-25 мм.

Технология нанесения покрытия плазмой

Прежде чем приступить к осуществлению процесса напыления необходимо выполнить ряд подготовительных операций: засыпать в бункер дозатора порошок, включить насос для подачи воды под давлением в систему охлаждения аппаратуры, отрегулировать редукторами на баллонах давление газов и на ротаметре их расход, включить источник питания и установить заданное технологией напряжение, включить вентиляцию. После этого включают, вращение детали и, прогрев ее немного плазменной струей, включают подачу порошка.

После этого включают, вращение детали и, прогрев ее немного плазменной струей, включают подачу порошка.

Решающее значение на качество покрытия оказывает режим напыления. Вот оптимальные режимы плазменного напыления наружных поверхностей цилиндрических стальных деталей диаметром 20-50 мм: напряжение на дуге 35-45 В; сила тока 280-350 А; расход плазмообразующего газа (аргона) 20-25 л/мин; расход транспортирующего газа (азота) 2-4 л/мин; расстояние от сопла до напыляемой поверхности — 80-120 мм; диаметр выходного отверстия сопла плазмотрона 6-7 мм; частота вращения детали 40-60 об/мин; продольная подача плазмотрона 3,5-4,0 мм/об; расход порошка 4-7 кг/ч.

С течением времени происходит износ деталей соплового узла, поэтому режим нанесения покрытия приходится все время корректировать. В связи с этим при переходе на восстановление другой детали рекомендуется произвести опытное напыление на негодной детали.

Исследованиями установлено, что сцепление покрытия с деталью в значительной мере зависит от температуры нагрева металлических частиц и скорости их полета в момент удара о поверхность. Скорость полета частиц, в свою очередь, зависит от скорости истечения плазмы, мощности дуги, вида и расхода плазмообразующего газа, формы и размеров каналов сопла, размера частиц порошка и других факторов. С увеличением расстояния между соплом плазмотрона и поверхностью детали температура и скорость полета частиц понижается и ухудшается их сцепление. При увеличении напряжения против оптимального происходит перегрев напыляемого покрытия. Частота вращения детали и продольная подача плазмотрона должны быть такими, чтобы за один проход наносился слой толщиной не более 0,1-0,15 мм.

Скорость полета частиц, в свою очередь, зависит от скорости истечения плазмы, мощности дуги, вида и расхода плазмообразующего газа, формы и размеров каналов сопла, размера частиц порошка и других факторов. С увеличением расстояния между соплом плазмотрона и поверхностью детали температура и скорость полета частиц понижается и ухудшается их сцепление. При увеличении напряжения против оптимального происходит перегрев напыляемого покрытия. Частота вращения детали и продольная подача плазмотрона должны быть такими, чтобы за один проход наносился слой толщиной не более 0,1-0,15 мм.

Для обеспечения нужного качества толщина покрытия должна быть небольшой — до 1,5 мм. С ростом толщины покрытия в нем происходит увеличение внутренних напряжений, что снижает прочность сцепления слоя с подложкой.

При восстановлении деталей, имеющих износ значительных по величине площадей, во избежание перегрева наносимого покрытия, прибегают к охлаждению детали струей сжатого воздуха, который подают либо через внутренние каналы детали, либо на уже сформировавшееся покрытие. Нельзя подавать струю воздуха в зону напыления, так как это приводит к охлаждению металлических частиц и ухудшению их сцепляемости с поверхностью.

Нельзя подавать струю воздуха в зону напыления, так как это приводит к охлаждению металлических частиц и ухудшению их сцепляемости с поверхностью.

В некоторых случаях, когда детали требуется придать повышенную износостойкость, а также увеличить прочность сцепления покрытия с поверхностью детали, производят оплавление покрытия. При этом расплавляются лишь наиболее легкоплавкие составляющие сплава, сама же деталь только нагревается. Оплавление покрытия обычно производят плазменной струей сразу же после нанесения слоя требуемой толщины. Нагрев ведут до тех пор, пока на поверхности покрытия появляется характерное «запотевание», оно становится блестящим и более ровным.

В процессе плазменного напыления возможны различные неполадки, чаще всего связанные с ухудшением работы соплового узла плазмотрона. Симптомом неисправности сопла является появление на поверхности детали во время напыления крупных наростов нерасплавившегося порошка. Происходит это из-за оплавления конуса и выходного отверстия медного сопла, подплавления конца вольфрамового электрода. Возможно также нарушение герметичности между элементами соплового узла. В этом процессе наблюдается подтекание воды из системы охлаждения.

Возможно также нарушение герметичности между элементами соплового узла. В этом процессе наблюдается подтекание воды из системы охлаждения.

Процесс плазменного напыления нарушается также при неисправностях в порошковом питателе. Признаком неполадок в работе питателя является неравномерная пульсирующая струя порошка, выходящая из сопла плазмотрона.

Случаются и другие неисправности, приводящие к нарушению стабильности процесса: износ отверстий подачи порошка в плазменную струю, отложение толстого слоя накипи в рубашке охлаждения соплового узла, в результате чего происходит перегрев деталей узла, другие неисправности.

Другие статьи по теме:

с вашего сайта.

§ 51. Металлизатор (6-й разряд) / КонсультантПлюс

§ 51. МЕТАЛЛИЗАТОР

6-й разряд

Характеристика работ. Плазменное напыление порошковыми и тугоплавкими материалами сложных, экспериментальных, опытных дорогостоящих и крупногабаритных деталей, узлов и изделий тонкостенных деталей, подверженных деформации и короблению при напылении. Детонационное, высокочастотное и плазменное напыление на детали и изделия заданной толщины покрытия с допуском до 20 мкм. Нанесение специальных видов покрытий на изделия из специальных металлов и сплавов. Металлизация деталей и изделий на автоматах и автоматических линиях напыления. Проведение опытно-экспериментальных работ. Изготовление эталонных образцов покрытий. Выбор и регулирование работы установок детонационного высокочастотного напыления. Плазменное напыление деталей в камерах с контролируемой атмосферой. Обслуживание многокомпонентных механизированных установок и проточных линий напыления покрытий. Участие в капитальном ремонте обслуживаемой аппаратуры.

Детонационное, высокочастотное и плазменное напыление на детали и изделия заданной толщины покрытия с допуском до 20 мкм. Нанесение специальных видов покрытий на изделия из специальных металлов и сплавов. Металлизация деталей и изделий на автоматах и автоматических линиях напыления. Проведение опытно-экспериментальных работ. Изготовление эталонных образцов покрытий. Выбор и регулирование работы установок детонационного высокочастотного напыления. Плазменное напыление деталей в камерах с контролируемой атмосферой. Обслуживание многокомпонентных механизированных установок и проточных линий напыления покрытий. Участие в капитальном ремонте обслуживаемой аппаратуры.

Должен знать: устройство, электрические и кинематические схемы эксплуатируемых установок, автоматов и автоматических линий напыления в зависимости от вида напыляемых материалов, конструкции и материала изделий и их назначения; влияние технологических параметров напыления на величину коэффициента использования материала, свойства покрытий; влияние термо- и других видов обработки покрытий на их физико-механические свойства; методы и приборы контроля условий производства работ по напылению; порядок наложения слоев для уменьшения деформации покрытий и деталей; методы специальных испытаний напыляемого слоя; способы подсчета массы требуемого количества материалов для напыления; систему допусков и посадок; квалитеты и параметры шероховатости; требования к организации участков напыления.

Примеры работ

1. Аппараты теплообменные, пучки трубных элементов из нержавеющих сталей — металлизация в неудобном положении без визуального контроля с использованием нестандартных удлинительных головок.

2. Детали газоводов с углом между направлением струи и напыляемой поверхностью менее 45 град. — плазменное напыление внутренних поверхностей.

3. Золотники гидрораспылителей — детонационное напыление.

4. Теплообменники холодильные — нанесение пористых покрытий на автоматических линиях.

5. Трубы из различных материалов — детонационное напыление металлических и металлокерамических покрытий на внутренние поверхности.

6. Шестерни гидронасосов — детонационное напыление опорных поверхностей шестерен.

Открыть полный текст документа

Плазменное напыление – обзор

6.2.1 Термическое напыление

Плазменное напыление было признано наиболее широко используемым коммерческим методом получения покрытий из СаР в 1980-х годах. С тех пор многочисленные исследовательские группы и компании использовали этот метод для покрытия биоматериалов, таких как сплавы Ti и Co-Cr, из-за того, что он является воспроизводимым и экономически эффективным методом [21–30].

С тех пор многочисленные исследовательские группы и компании использовали этот метод для покрытия биоматериалов, таких как сплавы Ti и Co-Cr, из-за того, что он является воспроизводимым и экономически эффективным методом [21–30].

Процесс распыления включает впрыскивание порошка ГА в плазменное пламя при высокой температуре.Порошок нагревается и под высоким давлением и скоростью направляется к материалу подложки (рис. 6.1). Расплавленная частица ГА может иметь наружную температуру не менее 1000 ° С. Из-за этой очень высокой температуры тонкий внешний слой каждой частицы ГА неизбежно будет претерпевать фазовые переходы. Эта поверхность должна быть достаточно большой, чтобы иметь возможность пластифицировать наружный слой и позволить сформировать плотное и прочно прилипающее покрытие. Он также должен быть достаточно мал, чтобы не влиять на общую кристаллическую фазу, нанесенную на материал подложки [31–33].

6.1. Покрытие ГА с плазменным напылением на подложке из титанового сплава (а) и рост остеобластоподобных клеток человека (HOB) на покрытом ГА титановом сплаве в течение 3 дней (б) [170].

Факторы плазменного напыления, которые могут повлиять на фазовую чистоту получаемого покрытия, связаны с типом используемого газа и скоростью, с которой он ускоряет порошок по направлению к подложке. Тип выполняемого плазменного напыления может быть сокращен в соответствии с атмосферой, окружающей процесс.Если используется воздух, то это обозначается как APS (воздушно-плазменное напыление). Это связано с прохождением газов или газовых смесей через пламя. Электрическая дуга заставляет газ диссоциировать и образовывать ионы, которые сталкиваются с атомами газа, образуя плазменное пламя. Порошок СаР подается в плазменное пламя, в котором он плавится, а затем ускоряется по направлению к подложке. Среди конкретных атмосфер, доступных для плазменного напыления, в настоящее время наиболее часто используется VPS (вакуумное плазменное напыление) или LPPS (плазменное напыление низкого давления).Это способно улучшить качество покрытия, более кристаллического, чем у АПС [34], а также его адгезионную прочность. Однако за это приходится платить, поскольку этот метод является более дорогостоящим по сравнению с традиционными методами.

Однако за это приходится платить, поскольку этот метод является более дорогостоящим по сравнению с традиционными методами.

Тип используемого материала покрытия и подложки также может влиять на результат процесса, как и температура обоих материалов. Все эти и другие параметры, как указано ниже, необходимо учитывать при выполнении плазменного напыления CaP [22,35–37].

Выполнение VPS, т.е. при более низких давлениях, позволяет увеличить скорость частиц и свести к минимуму любые нежелательные продукты реакции, такие как аморфный CaP или оксид кальция [38,39]. Основным недостатком этого метода является то, что температура поверхности подложки будет увеличена, но этому противодействует полученное покрытие, которое имеет хорошую адгезию и высокую плотность [40].

Высокоскоростное кислородно-топливное напыление (HVOF) было впервые разработано в 1980-х годах и включает смесь газообразного или жидкого топлива и кислорода; метод распыления горения.Процесс горения выделяет тепло и ускоряет частицы с очень высокими скоростями по направлению к поверхности подложки. Обеспечивает покрытие с хорошей адгезионной прочностью. Температура пламени ниже, чем при обычном плазменном напылении, что сводит к минимуму перегрев или испарение частиц [40]. Как только частицы прилипают к подложке, их тепло быстро рассеивается на подложке, что позволяет быстро затвердевать покрытию, помогая сохранить его кристалличность и повысить прочность сцепления по сравнению с другими методами [41-43].Однако полученное покрытие имеет пониженную плотность из-за недостаточного расплавления поверхности каждой частицы. Условия обработки, как и при плазменном напылении, оказывают существенное влияние на структуру получаемого покрытия, его механические и in vitro свойства [44]. Использование ГА в качестве покрытия в композитной форме с добавлением YSZ (оксида циркония, стабилизированного иттрием) и диоксида титана улучшило механические характеристики покрытий, но технология обработки вызывала химические реакции между отдельными компонентами, которые пагубно влияли на характеристики материала с покрытием в vitro [45,46].

Обеспечивает покрытие с хорошей адгезионной прочностью. Температура пламени ниже, чем при обычном плазменном напылении, что сводит к минимуму перегрев или испарение частиц [40]. Как только частицы прилипают к подложке, их тепло быстро рассеивается на подложке, что позволяет быстро затвердевать покрытию, помогая сохранить его кристалличность и повысить прочность сцепления по сравнению с другими методами [41-43].Однако полученное покрытие имеет пониженную плотность из-за недостаточного расплавления поверхности каждой частицы. Условия обработки, как и при плазменном напылении, оказывают существенное влияние на структуру получаемого покрытия, его механические и in vitro свойства [44]. Использование ГА в качестве покрытия в композитной форме с добавлением YSZ (оксида циркония, стабилизированного иттрием) и диоксида титана улучшило механические характеристики покрытий, но технология обработки вызывала химические реакции между отдельными компонентами, которые пагубно влияли на характеристики материала с покрытием в vitro [45,46].

Исследования на животных показали, что имплантаты с плазменным напылением, покрытые ГК, обеспечивают более быстрое врастание кости с более высоким процентом контакта с костью на образцах, на которые напылено плазмой ГК [47,48]. Наряду с этими результатами in vivo , был достигнут значительный клинический успех с металлами, напыленными плазмой ГК [49]. Самый последний отчет, упомянутый ранее, показал, насколько хорошо имплантаты прижились у пациентов после 13 лет имплантации [20]. Однако было также документально подтверждено, что эти бесцементные протезы трудно извлечь, когда требуется ревизионная операция из-за продолжающейся боли или инфекции [9].Также были проблемы в некоторых имплантатах с износом третьего тела из-за покрытий, содержащих большое количество аморфного CaP, которые изнашивались, вызывая воспалительные проблемы и необходимость ревизионной операции [50,51].

Плазменное напыление | Процессы плазменного напыления

Плазменная электрическая дуга Керамическое покрытие

Поверхность износа с покрытием из оксида хрома

Съемники опорных подшипников

Процесс нанесения покрытия плазменным напылением включает напыление на подложку расплавленного или полурасплавленного материала для создания твердого покрытия, защищающего от окисления и коррозионного износа, вызванного окружающей средой и условиями эксплуатации. Покрытия плотные и прочные, что делает плазменное покрытие оптимальным вариантом для защиты и восстановления оборудования.

Покрытия плотные и прочные, что делает плазменное покрытие оптимальным вариантом для защиты и восстановления оборудования.

Процесс плазменного напыления

Покрытия плазменного напыления наносятся с использованием высокотемпературного процесса, при котором порошкообразный материал покрытия впрыскивается в плазменное пламя. Материал быстро нагревается, а затем ускоряется к подложке. Как только он достигает поверхности, он начинает остывать, образуя твердое покрытие на подложке. Высокие температуры, связанные с плазменным покрытием, позволяют использовать керамику и другие материалы с высокой температурой плавления.

Плазменное напыление

— это универсальный процесс, который используется в следующих отраслях:

Повышение долговечности и износостойкости с помощью покрытий плазменного напыления

Процессы плазменного напыления ASB Industries используют тепловую энергию для достижения точки плавления выбранного химического состава керамики. Плазменные покрытия наносятся с помощью распылителей с медными анодами и вольфрамовыми катодами с водяным охлаждением. Плазменный газ обтекает катод, а затем проходит через медный анод.Разряд высокого напряжения инициирует дугу, которая создает экстремальные температуры, что приводит к образованию плазмы, когда пламя плазмы смешивается с порошком. В результате получается твердое покрытие, прилипшее к поверхности подложки.

Плазменный газ обтекает катод, а затем проходит через медный анод.Разряд высокого напряжения инициирует дугу, которая создает экстремальные температуры, что приводит к образованию плазмы, когда пламя плазмы смешивается с порошком. В результате получается твердое покрытие, прилипшее к поверхности подложки.

Эта универсальная система создает керамические покрытия, которые могут защитить компоненты даже в самых суровых условиях. Керамические плазменные покрытия обеспечивают:

- Высокая термостойкость

- Чрезвычайная износостойкость

- Инертная химическая стойкость

Доступность материалов делает плазменное покрытие универсальным процессом

Возможность использования различных материалов делает процесс плазменного напыления весьма универсальным процессом.Несколько распространенных материалов, которые ABS Industries использует для процессов плазменного напыления, включают:

Спецификации толщины

основаны на применении компонента, включая факторы износа и коррозии. Наряду с многослойными системами покрытий мы будем использовать специальные герметизирующие обработки для оптимизации характеристик покрытия. Специальные материалы покрытия также могут быть доступны по запросу. Свяжитесь с ASB Industries , чтобы обсудить ваши требования к материалам.

Наряду с многослойными системами покрытий мы будем использовать специальные герметизирующие обработки для оптимизации характеристик покрытия. Специальные материалы покрытия также могут быть доступны по запросу. Свяжитесь с ASB Industries , чтобы обсудить ваши требования к материалам.

Сертификация ISO и документированные процедуры для плазменного напыления

На протяжении всего процесса плазменного напыления для каждого задания записываются документированные процедуры, и для каждого критического этапа проводятся текущие проверки.Как панель управления плазменным напылением, так и наши устройства подачи порошка с замкнутым контуром точно откалиброваны для получения стабильного качества покрытия.

Все оборудование откалибровано по стандартам ISO для оптимизации подачи порошка в плазменную струю, что обеспечивает надлежащее плавление порошкообразных материалов. Все номера партий от наших поставщиков порошков регистрируются, и в большинстве случаев образцы обрабатываются для целей тестирования во время производственного распыления.

Эффективная защита для ряда применений плазменного электродугового напыления

Плазменное электродуговое напыление

— это признанный процесс термического напыления, который обычно используется для многочисленных применений во многих отраслях промышленности.Яркими примерами являются авиационные турбинные двигатели, наземные турбины и другие устройства, которые могут обеспечить более высокую эффективность работы с защитой от высоких температур. В химической промышленности химическая коррозия, абразивный износ, эрозия и кавитация являются общими проблемами, которые можно решить с помощью нанесения керамических покрытий с использованием процесса плазменного напыления.

Если электрический ток является проблемой, покрытия с плазменным электродуговым напылением также обеспечивают диэлектрическую защиту. Эти покрытия могут предотвратить прохождение тока через критические компоненты и возникновение опасной дуги.Благодаря дополнительной защите в виде покрытия, нанесенного плазменным напылением, компоненты защищены от потенциально серьезной электрической коррозии и повреждения компонентов подшипников.

Запросите предложение для вашего проекта плазменного напыления

Отправьте свой проект, чтобы наша команда приступила к работе над решением для плазменного напыления, или свяжитесь с нами, чтобы узнать больше.

Что такое плазменное напыление? — Определение из Corrosionpedia

Что означает плазменное напыление?

Плазменное напыление представляет собой термический процесс, заключающийся в создании покрытия путем распыления частиц, размягченных под действием тепла, на подложку.Распыляемые частицы обычно имеют форму порошка, который впрыскивается в плазменное пламя для нагревания до высоких температур. Частицы ускоряются, а затем попадают на материал, где они быстро остывают, образуя покрытие.

Плазменное напыление также известно как плазменно-дуговое напыление.

Corrosionpedia объясняет плазменное напыление

Плазменное напыление направлено на предотвращение повреждений и коррозии. Он продлевает срок службы компонентов любого напыляемого материала, даже если они регулярно подвергаются воздействию высоких температур или горючих газов.

Он продлевает срок службы компонентов любого напыляемого материала, даже если они регулярно подвергаются воздействию высоких температур или горючих газов.

Преимущества этого термического процесса:

- Предотвращение коррозии материалов

- Износостойкость

- Электропроводность

- Электрическое сопротивление

- Стойкость к окислению и термостойкости

- Управление высокими температурами

При плазменном напылении используется дуга, состоящая либо из комбинации аргона и водорода, либо из аргона и гелия.Дуга имеет высокие температуры до 20 000 К, а плазменная струя — 10 000 К. Дуга нагревает плазменный газ, который затем ускоряет его движение к покрываемому материалу.

Любой материал может быть распылен для создания покрытия на подложке, что делает плазменное напыление гибким термическим процессом, поэтому применимым к широкому спектру материалов. Его можно использовать для покрытия керамических оксидов, вольфрама и танталовых огнеупорных материалов. Он может быть применим в автомобильной, медицинской, сельскохозяйственной или аэрокосмической промышленности.Реактивные двигатели являются типичным примером применения этой формы термического напыления.

Он может быть применим в автомобильной, медицинской, сельскохозяйственной или аэрокосмической промышленности.Реактивные двигатели являются типичным примером применения этой формы термического напыления.

Плазменное напыление – Технология обработки поверхностей – Bodycote PLC

Плазменное напыление — это процесс нанесения покрытия термическим напылением, используемый для получения высококачественного покрытия за счет сочетания высокой температуры, высокоэнергетического источника тепла, относительно инертной среды для распыления, обычно аргона, и высоких скоростей частиц.

Плазма — это термин, используемый для описания газа, нагретого до такой высокой температуры, что он ионизируется и становится электропроводным.

Использование технологии плазменного напыления позволяет напылять практически любой металл или керамику на широкий спектр материалов с исключительной прочностью сцепления, сводя при этом к минимуму деформацию подложки.

Являясь специалистом в области технологий плазменного напыления, Bodycote предлагает ряд материалов для покрытий с термическим напылением, отвечающих вашим конкретным потребностям. Благодаря обслуживанию, ориентированному на клиента, наши предприятия обрабатывают компоненты самых разных размеров в соответствии со строгими стандартами с надежными и воспроизводимыми результатами.

Благодаря обслуживанию, ориентированному на клиента, наши предприятия обрабатывают компоненты самых разных размеров в соответствии со строгими стандартами с надежными и воспроизводимыми результатами.

Преимущества

Большим преимуществом метода плазменного напыления является его способность напылять широкий спектр материалов, от металлов до огнеупорной керамики, как на мелкие, так и на крупные компоненты, предлагая:

- защита от коррозии

- износостойкость

- контроль зазора – абразивы и абразивные материалы

- термостойкость и устойчивость к окислению

- управление температурой

- удельное электрическое сопротивление и проводимость

Применение и материалы

Благодаря своей универсальности и превосходным характеристикам процесс плазменного напыления выбран многими технологами как процесс, предлагающий самый широкий выбор материалов для покрытия.

- Фреттинг-износ, напыление канавок уплотнительных колец из карбида вольфрама/кобальта – газовые турбины;

- Защита от высоких температур, термические барьерные покрытия — уточняется на оборудовании сгорания газовой турбины;

- Износостойкость, напыление хромооксидной керамики на печатные валы для лазерной гравировки;

- Противозадирное напыление молибденовых сплавов на поршневые кольца промышленных дизельных двигателей; и

- Стойкость к эрозии/абразии, защита от коррозии – скважинный инструмент – нефтегазовый продукт.

Карбиды, металлы, керамика, абразивные материалы.

Детали процесса

Покрытие для плазменного напыления предлагает решения для многих различных применений в условиях низких и высоких температур.

Все, что вам нужно знать о плазменном напылении

Если вы слышали о покрытии плазменным напылением, но мало о нем знаете, вы не одиноки. В конце концов, для создания струи плазменного напыления необходимо создать безопасную и строго регулируемую рабочую среду.Эту среду трудно получить, потому что в ней рабочая газовая смесь проходит через электрическую дугу.

Технологический разряд от электрической дуги требует больших специальных усилий для целей промышленного применения. Причем разряд формируется в промежутке между катодом и анодом. Результатом является быстрое выделение энергии, которое нагревает газовую смесь до обжигающей высокотемпературной плазмы с температурой 14 000 К.

Это краткое изложение процесса плазменного напыления, используемого для промышленных материалов, поэтому вы можете понять, почему вы не знакомы со всеми его движущимися частями. Вы понимаете преимущества покрытия плазменным напылением каждый раз, когда используете сковороду с покрытием Teflon®. Но существуют различные тепловые покрытия, используемые для других промышленных применений.

Вы понимаете преимущества покрытия плазменным напылением каждый раз, когда используете сковороду с покрытием Teflon®. Но существуют различные тепловые покрытия, используемые для других промышленных применений.

Покрытие для газопламенного напыления и покрытие для плазменного напыления относятся к одному семейству и иногда называются по имени друг друга. Информация ниже содержит подробную информацию о процессе и использовании плазменного напыления покрытия для тефлона® и других отраслей промышленности.

Определение покрытия плазменным напылением

Определение покрытия плазменным напылением является частью термического процесса.Термический процесс создает покрытие путем распыления материала в виде порошка в плазменное пламя с температурой 14 000 К. Материал ускоряется из-за сильного нагрева и ударов о материал подложки.

Когда процесс плазменного напыления остывает (вы можете найти морскую краску imron здесь), это называется «холодным процессом». Когда покрытие остывает, вы получаете защитное покрытие промышленной прочности. Это называется холодным процессом, потому что во время процесса температура подложки поддерживается низкой, поэтому у вас нет повреждений или искажений материала подложки.

Когда покрытие остывает, вы получаете защитное покрытие промышленной прочности. Это называется холодным процессом, потому что во время процесса температура подложки поддерживается низкой, поэтому у вас нет повреждений или искажений материала подложки.

Существуют задокументированные процедуры, которые необходимо соблюдать в любое время при реализации процесса нанесения покрытия плазменным напылением. Также проводятся проверки на каждом этапе процесса нанесения покрытия. Панели управления и устройства подачи порошка имеют замкнутый контур и откалиброваны в соответствии со стандартами ISO.

Стандарты ISO точно откалиброваны, поскольку они оптимизируют впрыск порошка в плазменную струю. Проводятся даже испытания обрабатываемых образцов. Образцы и процессы регистрируются по номерам партий.

Процесс нанесения покрытия плазменным напылением сложен, детализирован и строго регламентирован.

Применение для покрытий плазменным напылением

Плазменное покрытие

используется во многих областях промышленности. Это очень хороший вариант для защиты оборудования и любых отделочных материалов. Его часто используют в крупных отраслях. Универсальный процесс используется:

Это очень хороший вариант для защиты оборудования и любых отделочных материалов. Его часто используют в крупных отраслях. Универсальный процесс используется:

- Автомобилестроение

- Кулинария и кулинария

- Медицина

- Судоходство и лодочный спорт

- Авиакосмическая промышленность

- Нефтехимия

- Машиностроение и многое другое

В каждой из этих отраслей есть целевые области применения.На самом деле, для производства тефлона® был разработан специальный процесс плазменного покрытия, который обеспечивает антипригарное покрытие материалов. Плазменное покрытие для Teflon® было усовершенствовано путем создания уникального сочетания давления воздуха, времени распыления, размера сопла и расстояния распыления.

Области применения плазменных покрытий

Некоторые из областей применения покрытий плазменного напыления помимо тефлона, используемого в кастрюлях и сковородках, включают, но не ограничиваются:

- Косметические принадлежности и средства личной гигиены, такие как плойки и фены.

- Многие игрушки для домашних животных имеют покрытие Teflon®.

- Канавки для уплотнительных колец турбин авиационных двигателей в области компрессора. Это связано с компонентами из карбида вольфрама / кобальта, чтобы противостоять износу.

- В автомобильной промышленности Teflon® используется для изготовления поршневых колец дизельных двигателей, деталей карбюратора, перепускных валов и многого другого.

- Медицинские и зубные имплантаты используют биосовместимые покрытия из гидроксиапатита.

- Солнечные панели и энергетика используют Teflon®. В камерах сгорания турбин используются термобарьерные покрытия на основе диоксида циркония.

Все вышеперечисленные отрасли используют нанесение плазменных покрытий, потому что это чрезвычайно адаптивно. Толщина плазменного покрытия может составлять микрометры или миллиметры. Порошок является наиболее широко используемым материалом, но также можно использовать керамику и металлы.

Пять типов термонапыляемых покрытий

Плазменное напыление

— это только один из пяти типов термических покрытий. Выше вы читали об отраслях промышленности, использующих покрытия для термического напыления. Причина, по которой они так широко используются, заключается в том, что они защищают материалы, подвергающиеся воздействию экстремальных температур, химических веществ или условий окружающей среды.

Выше вы читали об отраслях промышленности, использующих покрытия для термического напыления. Причина, по которой они так широко используются, заключается в том, что они защищают материалы, подвергающиеся воздействию экстремальных температур, химических веществ или условий окружающей среды.

Распыление пламенем горения

Пламенное напыление

отлично подходит для материалов, которые не выдерживают экстремальных нагрузок, но все равно будут им подвергаться. Тип покрытия распылением не использует очень высокую скорость пламени. Поэтому покрытие менее прочно сцепляется с материалом.

Напыление в пламени сгорания также является одним из наименее дорогих процессов.

Плазменное напыление

Вы уже читали об использовании плазменной горелки для нагрева и напыления при плазменном напылении.Из-за адаптируемости плазменного напыления он очень популярен в различных отраслях промышленности. Полученное покрытие представляет собой надежное тонкое покрытие, используемое на различных веществах.

Высокоскоростное кислородно-топливное распыление (HVOF)

HVOF — это тип процесса нанесения покрытия термическим напылением, используемый сегодня большую часть времени. Плазменное напыление относится к тому же семейству. HVOF также использует факел. Когда в процессе используется факел, пламя может распространяться при каждом нажатии на сопло.

HVOF — прочное клейкое покрытие. Обладает высокой устойчивостью к коррозии. Каждый раз, когда вы видите соединения ротора вертолета, используется процесс покрытия.

Двухпроводное электродуговое напыление

В процессе нанесения покрытия используется точка дуги, которая создается между двумя проводами, проводящими электрический заряд. Плавление происходит при соединении проводов. Сжатый воздух используется для процесса распыления покрытий.

Этот метод напыления популярен благодаря своей эффективности.Основными материалами, используемыми в этом процессе, в большинстве случаев являются алюминий и цинк.

Вакуумно-плазменное напыление

Этот конкретный процесс нанесения покрытия должен выполняться в контролируемой среде, даже если при этом используется низкая температура. Необходима контролируемая среда из-за комбинаций газов, используемых для получения точного давления, необходимого для распыления.

Каждый раз, когда вы смотрите на автомобильный бампер или аксессуары в автомобилях, такие как наружные зеркала заднего вида, используется вакуумное плазменное напыление.

Покрытия продукта обеспечивают превосходную ценность

В следующий раз, когда вам понадобится покрытие материала или технология термического напыления, мы являемся компанией по нанесению защитного покрытия, которая вам нужна.Именно поверхность вашего материала определяет метод покрытия, который может выполнить поставленную вами задачу. Подумайте об автомобильном бампере или лопастях винта вертолета, чтобы представить удивительное практическое применение характеристик материалов благодаря покрытиям, нанесенным методом термического напыления.

Если требуется покрытие плазменным напылением, обращайтесь к нам. Наша компания, инженеры и техники поддерживают тесные рабочие отношения с Dupont и Whitford. Эти компании являются промышленными гигантами, которые производят ассортимент продукции Teflon® и работают только с лучшими из них.

Свяжитесь с нами, когда будете готовы к лучшим в отрасли специалистам, которые помогут решить ваши потребности в долговечности и функциональных возможностях вашего материала.

Усовершенствованное покрытие – термическое напыление

| Техники: | |

Процесс распыления пламени

Процесс дуги-распыления

Процесс плазменного распыления

Процесс детонационного распыления

HVOF Процесс распыления (высокая скорость кислородного топлива)

Процесс динамического распыления холодного газа

В процессе плазменного напыления используется электрическая дуга постоянного тока для создания потока высокотемпературного ионизированного плазменного газа, который действует как источник тепла для напыления. Материал покрытия в виде порошка переносится потоком инертного газа в струю плазмы, где он нагревается и направляется к подложке.

Материал покрытия в виде порошка переносится потоком инертного газа в струю плазмы, где он нагревается и направляется к подложке.

Из-за высокой температуры (15000°C) и высокой тепловой энергии плазменной струи можно распылять материалы с высокой температурой плавления.

Плазменный пистолет-распылитель состоит из медного анода и вольфрамового катода, оба из которых имеют водяное охлаждение. Плазмообразующий газ (аргон, азот, водород, гелий) обтекает катод и проходит через анод, выполненный в виде сужающего сопла.

Плазма инициируется разрядом высокого напряжения, который вызывает локальную ионизацию и образование токопроводящего пути для дуги постоянного тока между катодом и анодом. Нагрев сопротивлением от дуги заставляет газ достигать экстремальных температур, диссоциировать и ионизироваться с образованием плазмы. Плазма выходит из анодного сопла в виде свободного или нейтрального плазменного пламени (плазмы, не проводящей электрический ток).

Плазменное напыление позволяет получить высококачественное покрытие за счет сочетания высокой температуры, высокоэнергетического источника тепла, относительно инертной среды для распыления и довольно высоких скоростей частиц, обычно 200–300 м/с.

Плазменное напыление имеет то преимущество, что оно может распылять материалы с очень высокой температурой плавления, такие как тугоплавкие металлы, такие как вольфрам, и керамика, такая как цирконий. Покрытия с плазменным напылением, вероятно, составляют самый широкий спектр покрытий и применений с термическим напылением и делают этот процесс наиболее универсальным.

Top

Что такое плазменное напыление: как работает плазменное напыление

Возможно, вы уже слышали о покрытии плазменным напылением, но не совсем понимаете, что это значит.Чтобы использовать эту форму распыления, вам необходимо убедиться, что у вас есть рабочая среда, которая является одновременно безопасной и регулируемой, поскольку это позволит вам создать струю покрытия плазменным распылением. Трудно создать эту рабочую среду из-за способа прохождения газовой смеси через электрическую дугу.

Этот процесс требует планирования и надлежащей среды, чтобы напыляемое покрытие было пригодным для использования в промышленности. Достижение разряда формируется в зазоре, расположенном между катодом и анодом.Это создает быстрое высвобождение энергии, которое увеличивает теплоту газовой смеси до высокотемпературной плазмы 14 000 К.

Достижение разряда формируется в зазоре, расположенном между катодом и анодом.Это создает быстрое высвобождение энергии, которое увеличивает теплоту газовой смеси до высокотемпературной плазмы 14 000 К.

Ясно видеть, что эта форма покрытия распылением очень сложна, но во многих случаях она оказывается бесполезной, например, для сковородок с тефлоновым покрытием. Тем не менее, существует множество доступных термических покрытий, которые можно использовать в различных областях.

Итак, процесс предполагает сочетание высокой температуры, высокоэнергетического источника тепла, инертной распыляющей среды, аргона и высоких скоростей частиц, что позволяет создать качественное покрытие.

В результате плазменное напыление может наноситься на различные поверхности, такие как металлические или керамические. Он также обеспечивает исключительную прочность соединения.

Итак, остановимся подробнее на плазменном напылении.

Как работает плазменное напыление?

Чтобы создать высокотемпературное пламя для непосредственной обработки промышленной детали, в процесс вовлечено несколько элементов. Включают ли элементы?:

Включают ли элементы?:

- Плазменная пушка, используемая в качестве источника пламени

- Пистолет-распылитель получает источник плазмообразующего газа, который используется в качестве источника тепла

- Электрический заряд используется для создания плазмы

- Внешняя подача порошка используется для нанесения порошкового покрытия

- Специальная анодная насадка используется для выхода плазмы в месте ее взаимодействия с порошком

- Плазменный пистолет создает сверхгорячее пламя, которое затем используется для покрытия детали

Применение для покрытий плазменным напылением

Покрытия для плазменного напыления

могут использоваться в различных областях промышленности, что делает их чрезвычайно полезными и гибкими.Затем покрытие помогает обеспечить защиту целого ряда оборудования и материалов при нанесении на поверхность. Поэтому его можно использовать в ряде отраслей, включая:

- Автомобильная промышленность

- Кулинария и кулинария

- Медицинский

- Морской и водный транспорт

- Аэрокосмическая отрасль

- Нефтехимия

- Машиностроение и многое другое

В каждой из этих отраслей есть определенные приложения.

Области применения для покрытий плазменным напылением

Плазменное покрытие можно использовать в различных областях, что делает его универсальным и высокофункциональным.Таким образом, вы можете найти его в:

- Эти покрытия будут использоваться для ряда предметов личной гигиены, таких как фены и выпрямители для волос.

- Ассортимент игрушек для домашних животных с тефлоновым покрытием

- В области компрессора, где используются канавки уплотнительных колец турбины авиационного двигателя, будут использоваться покрытия распылением

- Автомобильная промышленность, где он часто используется в поршневых кольцах, перепускных валах и деталях карбюраторов

- Медицинские и зубные имплантаты, где можно найти плазменное напыление гидроксиапатита.

- В энергетике и солнечных батареях, а также в камерах сгорания турбин также будут использоваться термобарьерные покрытия на основе диоксида циркония

Эти отрасли промышленности используют плазменные покрытия из-за того, что их можно адаптировать. Его можно наносить тонкими слоями толщиной в микрометры или можно наносить слоем толщиной в миллиметры. Плазменный спрей — это широко используемый материал, обладающий множеством различных преимуществ.

Его можно наносить тонкими слоями толщиной в микрометры или можно наносить слоем толщиной в миллиметры. Плазменный спрей — это широко используемый материал, обладающий множеством различных преимуществ.

Преимущества использования плазменного напыления

Плазменное покрытие

предназначено для обработки промышленных деталей, которые подвергаются воздействию множества различных элементов, таких как тепло или износ.Когда детали проходят через процесс нанесения покрытия распылением, они становятся более прочными, а срок их службы увеличивается. Однако преимущества использования этого процесса включают:

- Теплоизоляция

- Предотвращение износа

- Защищает от коррозии

- Стойкий к окислению

Типы покрытий для термического напыления

Плазменное напыление

— это один из пяти типов покрытия, нанесенного термическим напылением. Они используются в различных отраслях промышленности, хотя они предназначены для того, чтобы материалы оставались долговечными и пригодными для использования, когда они подвергаются воздействию высоких температур, химикатов и различных условий окружающей среды.

Распыление пламенем горения

Покрытия для термического напыления пламени горения предназначены для использования на материалах, которые не способны выдерживать экстремальные нагрузки, даже если они будут подвергаться им. В этом покрытии не используется высокая скорость пламени, и это гарантирует, что покрытие не прилипнет к материалу так прочно, как другие методы. Кроме того, это также один из недорогих вариантов покрытия.

Плазменное напыление

Плазменное покрытие использует плазменную горелку для нагрева и распыления.Покрытие плазменным напылением адаптируется, а это означает, что это покрытие можно использовать в различных отраслях промышленности. Производимое покрытие тонкое и может использоваться для целого ряда веществ, в то время как это чрезвычайно надежный плазменный распылитель.

Высокоскоростное кислородно-топливное распыление (HVOF)

Это один из наиболее часто используемых вариантов покрытия распылением. При этом также используется горелка, а это означает, что можно наносить прочные покрытия с высоким уровнем адгезии.

Вакуумно-плазменное напыление

Этот процесс нанесения покрытия должен использоваться в среде, обеспечивающей высокий уровень контроля, несмотря на использование низкой температуры.Однако для этого покрытия требуется контролируемая среда из-за комбинаций газа, которые используются как часть процесса. Это гарантирует, что для нанесения покрытия методом термического напыления можно использовать правильное давление.

Двухпроводное электродуговое напыление

Процесс двухпроводного электродугового напыления включает использование точки дуги, которая создается между двумя проводами, проводящими электрический заряд. Это происходит при соединении проводов и последующем нанесении покрытия с помощью сжатого воздуха.Это процесс, который чрезвычайно популярен, поскольку он обеспечивает высокий уровень эффективности, в то время как обычно используемые основные материалы — алюминий и цинк.

Заключение

Плазменный спрей

имеет широкий спектр применения и широко используется в различных отраслях промышленности. Существует ряд различных покрытий, доступных в зависимости от отрасли и области применения. Тем не менее, покрытия для термического напыления имеют ряд преимуществ, зависящих от типа используемого покрытия. Процесс нанесения покрытия методом термического напыления требует специальных знаний и понимания правильных условий и способов применения, и только тогда процесс считается завершенным, что делает возможным нанесение покрытия.

Существует ряд различных покрытий, доступных в зависимости от отрасли и области применения. Тем не менее, покрытия для термического напыления имеют ряд преимуществ, зависящих от типа используемого покрытия. Процесс нанесения покрытия методом термического напыления требует специальных знаний и понимания правильных условий и способов применения, и только тогда процесс считается завершенным, что делает возможным нанесение покрытия.

Дата публикации: 24 ноября 2021 г.

Категория: Напыление металла

.

.jpg) Д.

Д.