Обкладка печи в бане: каким кирпичом сделать обкладку железной банной печки

- основные способы и этапы проведения работ

- Обкладка печи в бане кирпичом своими руками

- Как правильно установить печь в бане

- Обкладка печи в бане

- Выбор кирпича

- Материалы и инструменты

- Работы по подготовке к укладке

- Методика обкладки

- Рекомендации печников

- Облицовка печи в бане: удобные и хорошие материалы для отделки

- Специфики декоративной отделки печи

- Виды печной отделки

- Как обложить

- Для чего необходимо обкладывать

- Каким обязан быть кирпич и раствор для кладки

- Метод укладки кирпичных рядов

- Как почистить кладку от излишков раствора

- Плюсы железных печей для бани с кирпичным кожухом

- Навигация по записям

- Керамические печи для соляных ванн | Upton Industries

- Максимальное рабочее пространство с минимальной площадью ванны

- Конвекционные циркуляционные потоки

- Тройная керамическая огнеупорная стеновая конструкция

- Расположение электродов обеспечивает свободную рабочую зону и зону очистки

- Конструкции керамической печи для соляной ванны Upton

- Термические процессы

- Разработано и спроектировано по индивидуальному заказу

- Видео

- Логистика · Термы Каракаллы · Пиранези в Риме

- Патент США на футеровку электролитической печи (Патент № 4,160,715, выдан 10 июля 1979 г.

- Печь с соляной ванной

- Выбор материала для топливной тигельной печи с использованием GRANTA

- 2. ЭКСПЕРИМЕНТАЛЬНАЯ ВЕРСИЯ

- 2.1 Процесс выбора материалов

- 2.2 Кожух печи

- 2.3 Огнеупорная футеровка

- 2.4 Горшок для тигля

- 3.1 Теоретическая разработка и анализ потери из печи в окружающую среду. Для достижения этого, а также для оптимизации эффективности печи была предусмотрена соответствующая изоляция. Скорость теплообмена через тигельную печь зависит от термических свойств огнеупорного материала и межфазной характеристики.

- 3.3 Горшок тигля

- 3.2 Изготовление корпуса печи

- 3.2 Футеровка печи

- 4.1 Выбор материала для сжигания топлива

- Тигельная печь

- 4.2 Обсуждение результатов выбора материала кожуха печи

- 4. ЗАКЛЮЧЕНИЕ

- 2. ЭКСПЕРИМЕНТАЛЬНАЯ ВЕРСИЯ

- Футеровка из хромо-глиноземного ДВК | Безтигельные индукционные печи

основные способы и этапы проведения работ

Обкладка банной печи кирпичом имеет определенные нюансы. Этот процесс потребует тщательного продумывания всех мелочей и выполнения подготовительных работ. Разбираемся, какие есть особенности установки железных печей, виды кирпича, варианты и этапы обшивки, подготовить раствор, залить фундамент. Чтобы все выполнить правильно, нужно рассмотрим основные этапы проведения работ и технологический процесс.

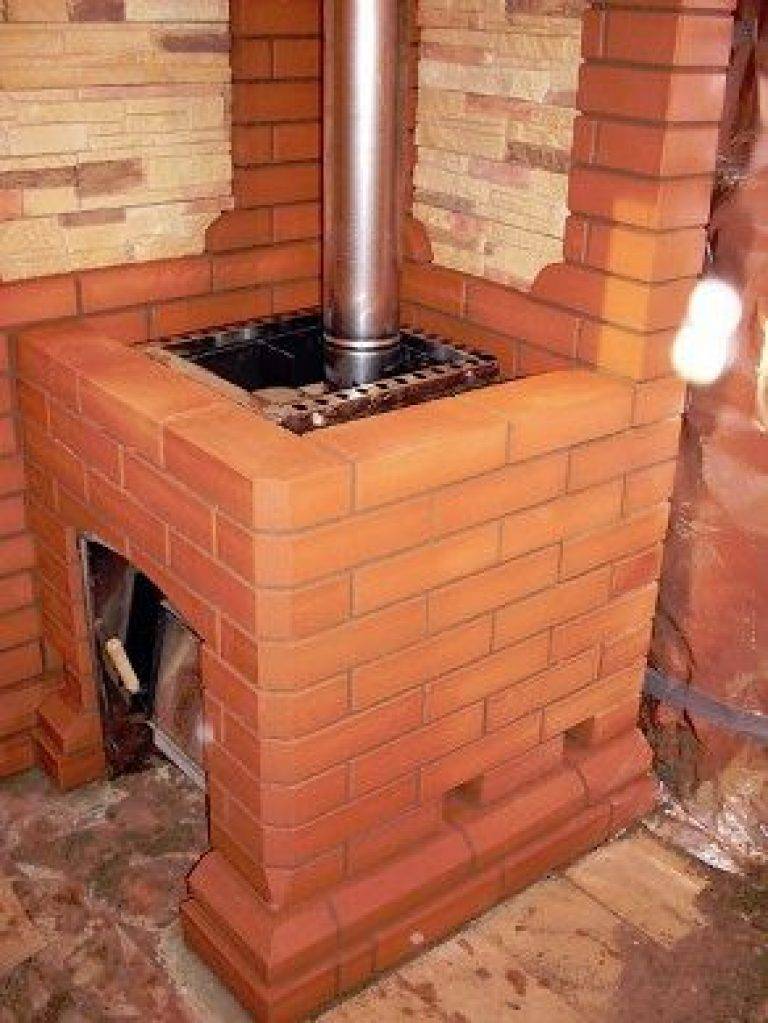

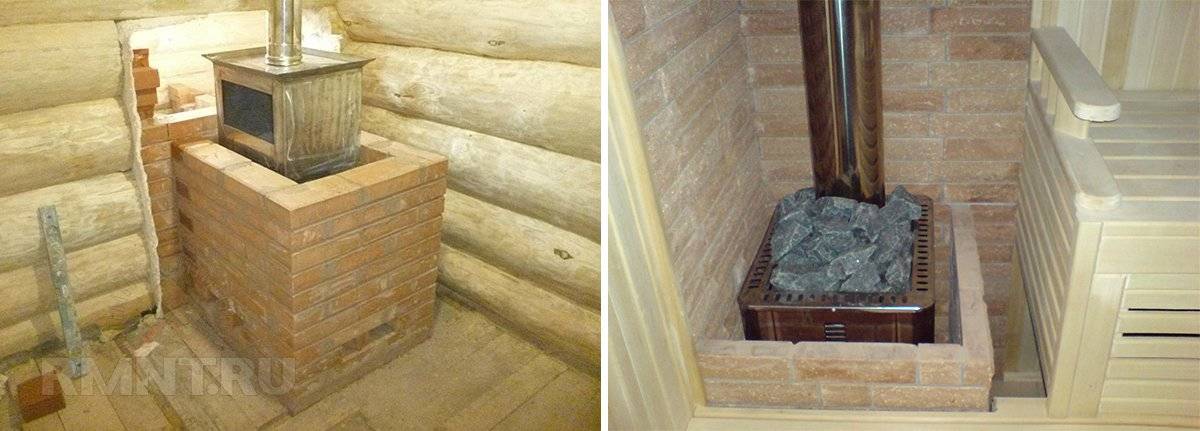

Правильно установленный портал банной печи не только украсит интерьер парилки, но и защити дерево от негативных воздействий внешних температурИсточник ytimg.com

Особенности установки железных печей

Установка в парной железной печи – распространенное решение. В отличие от других вариантов у нее есть множество преимуществ:

- простой и быстрый монтаж;

- технология изготовления металлических печей производится в полуавтоматическом режиме, при этом вмешательство человека почти не требуется, это снижает стоимость готовых изделий;

- металл имеет хорошую теплопроводность, поэтому энергия не тратится впустую, а расходуется исключительно на нагрев печи;

- компактные размеры особо важны для маленьких парилок, когда в расчет берется каждый метр;

- изделия с верхним поддувалом на одной закладке топлива могут работать до 12 часов, что делает их довольно экономичными.

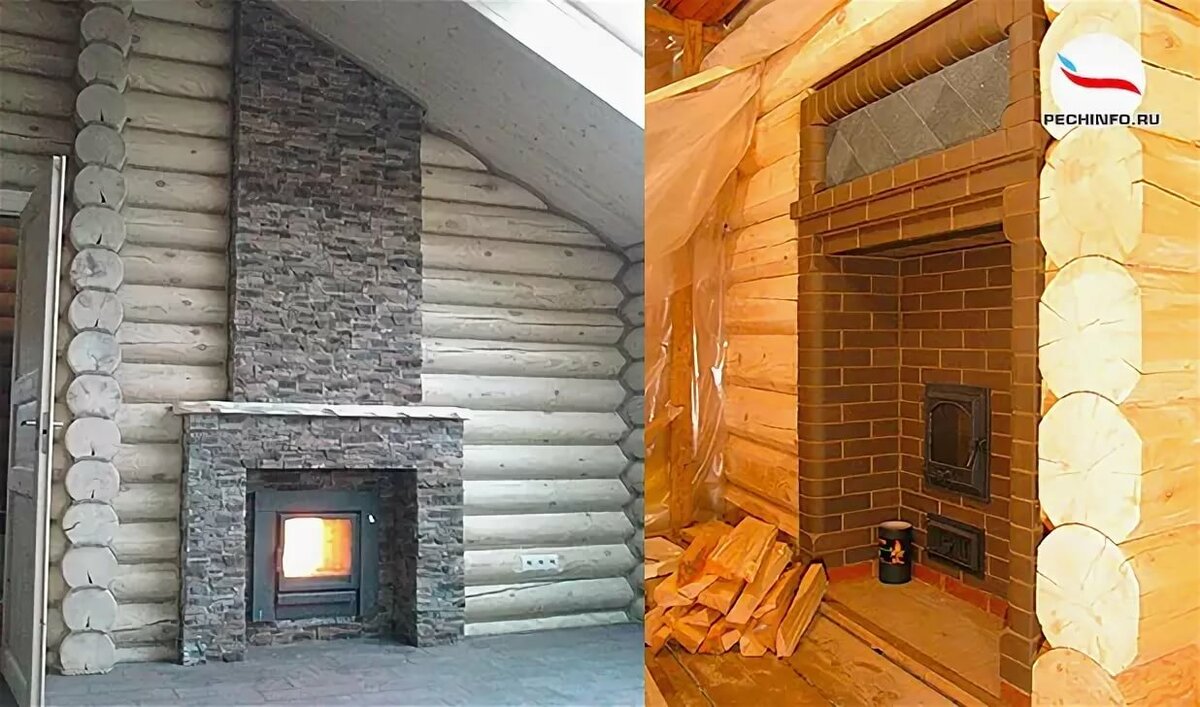

В некоторых случаях есть смысл облицевать не только печку кирпичом, но и одну из стен, это выгодно подчеркнет интерьер парилкиИсточник strbani.ru

Невзирая на то что сегодня железные печи имеют представительный и привлекательный вид, в интерьере помещения на фоне клееного бруса или сруба они смотрятся не совсем органично. И это не главный повод обложить печь кирпичом, существуют и иные причины:

- если переборщить с закладкой топлива, то жар от печки станет таким сильным, что от этого начнет вначале тлеть, а после может и загореться отделка парного помещения;

- поверхность железа настолько сильно нагревается, что об неё можно обжечься, плюс, это способствует перегреву парилки;

- металл быстро прогревается, но и быстро охлаждается, поэтому сложно контролировать температуру;

- можно обжечься при прикосновении к металлу, а в случае с каменной кладкой эта вероятность исключается, поскольку она поглощает тепло и распределяет его по всей поверхности;

- кирпич на фоне дерева смотрится гораздо лучше, чем железо, что придает органичности интерьеру;

В некоторых случаях печку обкладывают кирпичом не полностью, это зависит от предпочтений ее владельцаИсточник termopaneli59. ru

ru

- железные печи имеют немного модификаций, почти все модели этих элементов бани похожи друг на друга, поэтому обкладка кирпичом в этом случае позволяет создать любую форму;

- через время металл теряет свое защитное покрытие, и печка покрывается ржавчиной, это портит ее внешний вид, а также приводит к истончению стенок.

Недостатки железных изделий некритичные, но не позволяют комфортно отдохнуть в парилке с пользой для здоровья. Исправить эту ситуацию позволит кладка кирпича вокруг банной печи.

Виды кирпича

Чтобы правильно подобрать материал, надо учесть определенные нюансы. Железная печь при эксплуатации значительно нагревается, поэтому рекомендуется выбирать один из следующих видов кирпича:

- Огнеупорный. Этот материал в плане эксплуатации является самым оптимальным, однако, и наиболее дорогим. Это самая предпочтительная разновидность кирпича.

Огнеупорный кирпич лучше всего подходит для облицовки, но это дорогое удовольствиеИсточник selmo.com.ua

- Силикатный. Не советуют применять для облицовки железной печки, поскольку компоненты, которые входят в состав, плохо реагируют на повышенные температуры. Поэтому уже уложенный кирпич нуждается в дополнительной отделке.

Силикатный кирпич не часто используется для отделки, но это самый бюджетный вариантИсточник ytimg.com

- Красный. За счет высокой жаропрочности и великолепных тепловых показателей этот кирпич часто выбирается для организации экрана. Наилучшим вариантом считаются полнотелые изделия, при этом пустотелый кирпич не рекомендуют применять, поскольку он как быстро прогревается, так и быстро охлаждается. Этот материал имеет привлекательный вид и при правильной укладке способен украсить интерьер банного помещения.

Внимание! Если возле кирпичной кладки расположены деревянные элементы, их нужно обработать защитными составами, предотвращающие поверхности от самовозгорания.

Красный кирпич будет идеальным решением для отделки печиИсточник t-spectr.ru

Варианты обшивки

Обкладка печи кирпичом используется для организации теплового экрана. Это значит, что на него приходятся основные тепловые нагрузки. Существуют следующие варианты обшивки:

- конвектор с продухами идеально подходит для парилки, поскольку независимо от площади помещения повышает характеристики любой железной печки;

- тепловой экран является каменным ограждением, которое позволяет обеспечить комфорт людям, находящимся возле печи;

- сплошная обкладка создает быструю теплоотдачу, это снижает эффективность печи, поэтому используют этот вариант редко, он больше играет декоративную роль, но на производительность сильно не влияет.

Внимание! От основного назначения печки значительно будет зависеть схема ее обкладки. Если облицовка печи в бане кирпичом играет декоративную роль, то можно укладывать экран в целый кирпич. Если требуется организовать водогрейку, укладывают в полкирпича.

При обкладке кирпичом печи нужно обязательно оставить отверстия снизу и сверху кладки, это позволит воздуху нормально циркулироватьИсточник pechnoy.guru

Этапы обшивки

Перед тем как обложить железную печь кирпичом в бане, нужно подготовиться. Для проведения работ мастеру потребуется полнотелый кирпич М150, глина, песок, бетон, щебенка. Для создания опалубки будут необходимы доски, гидроизоляция и пруты для армирования. Из инструментов нужно подготовить уровень, лопату, рулетку, карандаш, мастерок, отвес.

Внимание! Если печка шла в комплекте с конвекционным кожухом, его необходимо снять, поскольку его роль теперь играет облицовка.

Сегодня существует множество видов железных печей, облицовка каждой из них имеет определенные нюансыИсточник wp.com

Сооружение фундамента

Прочность печной конструкции и то, насколько долго она простоит, будет зависеть от фундамента, поэтому, какая в бане будет печь лучше выбрать ещё на этапе проектирования. Если общий вес печки с уложенной кладкой не более 750 кг, отдельный фундамент для неё не потребуется. В противном случае, нужно будет выполнить ряд работ по обустройству надёжного основания. В целом, они не отличаются от работ по обустройству любого другого фундамента:

- Если фундамент будет ленточный, то для него роют котлован, в котором обустраивают опалубку и проводят её гидроизоляцию.

Для тяжелых металлических печей потребуется усиленный фундаментИсточник banya-expert.com

- Когда опалубка готова, засыпают подушку из щебенки и песка слоем 20 см, затем она поливается водой и трамбуется.

- Укладывается армирование и заливается смесь бетона, песка и щебня (в соотношении 1:4:3). Все ровняется уровнем, если нужно, то исправляются огрехи.

- После залитый фундамент оставляют для застывания приблизительно на 14-20 дней.

Когда бетон полностью засох, укладывают основание: из рубероида делается гидроизоляция, а сверху его выкладывают металлические листы толщиной 1-2 мм, на них будет находиться железная печка.

Как заложить фундамент для печки смотрите в видео:

Кирпичная печь для бани: разновидности и безопасность проектов, плюсы и минусы, кладка шаг за шагом

Раствор для кладки кирпича

Для кладки кирпича замешивается состав из бетона и глины. Конкретных пропорций нет, нужно следить за консистенцией, которая обязана быть однородной и похожей на густую сметану. Чаще всего мастера выбирают одинаковое соотношение бетона и глины, добавляя 20% просеянного песка. Полученную смесь перемешивают в емкости, затем наливают воду. Ее требуется добавлять понемногу, иначе образуются комки.

На строительном рынке существует множество специальных смесей для кладки конкретного вида кирпича, поэтому во время выбора определенного состава рекомендуется проконсультироваться с менеджерами магазинаИсточник izkirpicha.com

Перемешивают электродрелью с насадкой миксером, для набора густоты смесь оставляют на 1 час. Не рекомендуется замешивать полный объем раствора, если работы в один день не будут закончены. Нужно замешивать такое количество, какое требуется для укладки за конкретный промежуток времени. Если раствор для кладки кирпича в бане возле печки засохнет, его будет невозможно использовать.

Как правильно сделать глиняный раствор для кладки кирпичей для обкладки банной печи, смотрите в видео:

Подготовка кирпича

Вначале кирпич для обкладки печи в бане надо подготовить. Для этого его перед укладкой требуется вымочить в воде 10 часов.

Перед тем как начать работы, с кирпичом требуется произвести следующие действия:

- определить на соответствие габаритных размеров, поверхность должна быть без трещин и других механических деформаций, отбракованный материал в дальнейшем будет использоваться для заделывания пустот в конце рядов;

- кирпич достают из воды за 30 минут перед кладкой, так поверхность успеет просохнуть, а во время выполнения укладки рядов он не будет впитывать воду из замешенного раствора, не снижая этим его вязкость.

Правильно выбранный и подготовленный кирпич значительно облегчит работы по облицовке печиИсточник ytimg.com

Кладка кирпича

Обложить печку в бане кирпичом можно одним из двух способов – сплошным колодцем и решетчатым.

Последний способ более красиво выглядит, поскольку подразумевает наличие большого количества отверстий. Но именно эта специфика конструкции снижает эффект от теплового экрана.

Внимание! Если печка круглая по конструкции, то кладка производится с учетом ее контура.

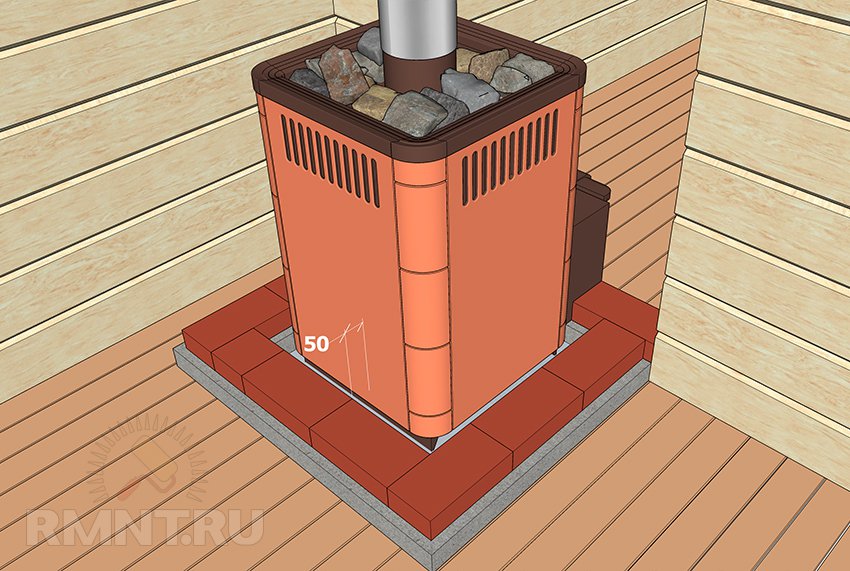

Кирпич от корпуса печки должен отступать приблизительно на 50 мм. Распорки устанавливать не требуется. Железо при нагревании расширяется, что создаст давление на кирпичную стену.

На среднюю печку потребуется укладывать примерно 12-16 рядов. Желательно производить кладку поэтапно. В день можно выкладывать по 6-8 рядов, оставляя их на ночь. С утра проверяют, как сильно просела конструкция, затем начинают кладку оставшихся рядов.

Самые частые ошибки при обкладке металлической печи в бане смотрите в видео:

Внимание! Некоторые мастера предлагают обложить печь в бане кирпичом до плиты, на которой находятся угли.

Это интересное решение, оно позволяет любоваться раскаленными камнями. Другие, наоборот, закрывают полностью дымоход кирпичными рядами. Поэтому выбирать кладку нужно с учетом личных предпочтений.

Если дымоход имеет презентабельный внешний вид, его можно не обкладывать кирпичомИсточник legkovmeste.ru

Как установить печь в баню с выносной топкой в предбаннике

Обкладываем железную печь в бане кирпичом, пошаговая инструкция:

- в качестве разметки натягивают веревку вертикально относительно углов будущей укладки;

- кладку можно производить с любого угла, для чего выбирается целый кирпич, который с учетом натянутой веревки кладут плашмя и выравнивают с помощью уровня;

- излишки раствора нужно сразу же убрать, пока он не застыл, наружную поверхность кладки протирают мешковиной;

- в швах не должно находиться пустот и они обязаны быть одинаковые по толщине (около 5 мм).

- второй ряд рекомендуется укладывать на армирование, для чего прутья обрезают на необходимую длину и кладут на кирпич, после выкладывают раствор;

- армирование не должно выступать из швов, при этом углы нужно усилить кусками проволоки, так весь ряд свяжется воедино;

- второй ряд начинают укладывать с этого же угла, но уже используют половину кирпича, так получится одинаковое смещение – это требуется для связки и укрепления экрана;

- в следующих 2-х рядах необходимо оставить отверстия для выхода горячего воздуха, чаще всего делается по 2-3 с противоположных сторон;

- 5 и 6 ряд укладывается сплошным, с обязательной перевязкой швов;

Во время укладки раствор нужно накладывать на кирпич, а не на нижний рядИсточник inrosstroy.ru

- все ряды проверяются уровнем, иначе можно «завалить» кладку;

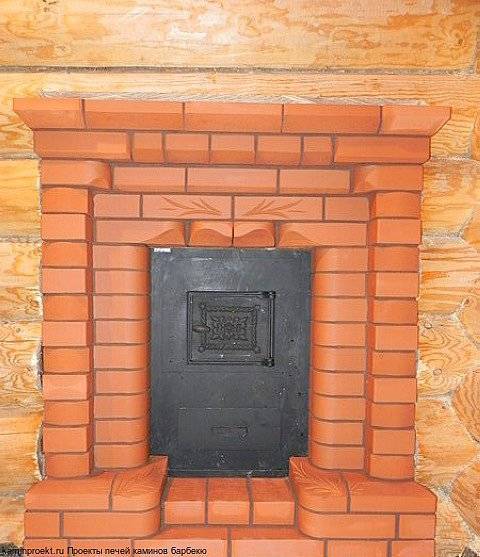

- на участках нахождения зольника и топки установленная стена не должна мешать открытию дверок, поэтому кирпич вначале укладывается без раствора, определяясь с его расположением, если требуется, то он обрезается болгаркой;

- ряд над дверкой нужно перекрыть с внешней и внутренней стороны стены отрезками металлического уголка и кладку производят на них;

- в предпоследнем ряду оставляется еще по 2 отверстия для выхода горячего воздуха, так получится добиться нормальной воздушной циркуляции;

- после окончания работ нужно выждать около 2-х дней для полного засыхания раствора.

Затем, когда обкладка банной печи завершена и раствор засох, нужно ее подготовить к последующей эксплуатации. Не стоит тут же топить на максимальной температуре. Потребуется в первых нескольких топках использовать минимум дров. Это поможет более качественно просушить раствор, так печка прослужит намного дольше.

Внимание! Как правило, для отопления парилок выбирают дрова из березы. Прежде чем начинать процесс обогрева помещении, необходимо контролировать, чтобы сырье для растопки печи было идеально сухими. Лишь так можно получить пар, который будет благоприятно влиять на организм.

Все работы с раствором в кладке нужно производить пока он еще не засохИсточник small-house.ru

При желании в конце кладку можно декорировать. Для этого используют кафельную плитку, камень или другие подходящие материалы.

Внимание! Для облицовки топки чаще всего выбирают шамотный кирпич, который может выдерживать температуру более 1600°C.

Для обкладки каменки можно купить красный огнеупорный кирпич, он сохраняет свои характеристики при температуре до 850°C.

Как правильно обкладывать железную банную печь, смотрите в видео:

Самодельные печи для бани: особенности, этапы изготовления

Коротко о главком

Опытные мастера говорят о том, что обкладка печи в бане должна происходить в полкирпича. Это является наиболее подходящим вариантом. Можно установить заслонку и в целый кирпич, однако прогреваться эта конструкция будет намного дольше, да и фундамент под эту стену потребуется более массивный.

Весь технологический процесс состоит из следующих этапов:

- подготовка материалов;

- выбор месторасположения;

- организация фундамента;

- укладка основания;

- выбор кирпича и способа укладки;

- подготовка кирпича к облицовке;

- обшивка печи;

- первая топка;

- декоративная отделка (если потребуется).

Облицовка банной печи кирпичом нужна не только для красоты. За счет этого мероприятия значительно можно улучшить атмосферу в парной. Причем работа производится с небольшими материальными затратами и качественно, если правильно соблюдать технологию кладки и доверить ее специалистам.

Обкладка печи в бане кирпичом своими руками

Как обложить металлическую (железную) печь кирпичом

Традиционной печью русской бани была печь из камня, кирпича. Хороша она тем, что при нагреве создаёт мягкий тепловой режим в парной, потом долго остывает. Например, удобным было то, что на следующий день в бане хозяйка обычно устраивала стирку и вода в котле ещё чуть ли не горячая, и работать тепло. Однако у каменной печи присутствуют и явные минусы:

- долго, в пределах 4-6 часов, разогревается;

- требуется больше топлива;

- большие размеры;

- малый срок службы.

Все перечисленные отрицательные качества отсутствуют у металлической печи. Но у неё есть свои недостатки. Прежде всего, это жёсткое инфракрасное излучение, которое исходит от нагретого до высокой температуры металла. Причем, раскаленные стенки, если они из обычной стали, выжигают в парилке кислород. Такая парилка при недостаточной вентиляции приносит головную боль, вялость и слабость вместо бодрости и хорошего настроения. Ну, а второй недостаток – повышенная опасность ожога при контакте. И третий — опасность возникновения пожара.

Но у неё есть свои недостатки. Прежде всего, это жёсткое инфракрасное излучение, которое исходит от нагретого до высокой температуры металла. Причем, раскаленные стенки, если они из обычной стали, выжигают в парилке кислород. Такая парилка при недостаточной вентиляции приносит головную боль, вялость и слабость вместо бодрости и хорошего настроения. Ну, а второй недостаток – повышенная опасность ожога при контакте. И третий — опасность возникновения пожара.

Если исходить из того, что истина, чаще всего, посредине, то лучшая печь все-таки — это комбинация стали и кирпича. Все перечисленные отрицательные факторы металла становятся не такими выраженными при сохранении в той или иной мере положительных особенностей печи из кирпича.

Как обложить металлическую печь кирпичом

Обкладывание металлической банной печи кирпичом: выбор материалов и устройства

Когда решается вопрос, чем обложить печь в бане, ответ бывает однозначным – кирпичом, а вот каким кирпичом – тут нужно исходить из свойств каждого вида. Силикатный для этой цели не используется – от температуры он разрушается. Шамот используют редко: и цена кусается, и остывает он быстро – у него другие задачи. Использовать облицовочный нерационально – он трескается. Не весь, но часто и от красивого внешнего вида не остается и половины.

Силикатный для этой цели не используется – от температуры он разрушается. Шамот используют редко: и цена кусается, и остывает он быстро – у него другие задачи. Использовать облицовочный нерационально – он трескается. Не весь, но часто и от красивого внешнего вида не остается и половины.

Тепловой экран для печи своими руками сделать реально

В выборе, каким красным кирпичом обложить банную печь, хозяин волен выбирать. Но стоит учесть, что полнотелый печной кирпич греться будет дольше, зато и остывает долго, т.е. хорошо высушивает парилку, что для бани очень важно. Ну, и стоит он прилично. Полнотелый или пустотелый – во многом зависит от того, есть ли у вас фундамент под печь или насколько мощные доски и лаги в месте установки экрана. Пустотелый весит, понятое дело, меньше.

Кроме кирпича для облицовки печи в бане можно использовать керамогранит, натуральный камень, изразцы, мрамор… но это настолько редкие случаи, что даже фото такой бани найти было достаточно сложно.

Чем обложить печь в бане? Можно плитами талькохлорита

Фундамент или пол?

Обкладка металлической печиикирпичом начинается с оценки несущей способности пола. Нужно просчитать вес будущей кладки, умножив количество кирпичей в рядах на количество этих рядов и на вес одного кирпича. Получаем вес кирпичного экрана. И этот вес добавится к весу печи и бака с водой! Если масса меньше 700кг, можно обойтись усилением лаг: проложить дополнительные и скрепить их с основным каркасом. При недостаточно прочных лагах и большом весе лучший вариант — изготовление под печь отдельного фундамента.

Если фундамент не был подготовлен на этапе строительства бани, придется вам разбирать пол, рыть котлован. Его глубина – на одном уровне с фундаментом здания, его размеры – на 15-25см шире габаритов печного экрана.

Перед тем как обложить кирпичом металлическую печь готовим фундамент

Фундамент печи должен быть несвязным, это означает, что если печь располагается вблизи от одной из несущих стен, между фундаментом здания и печи должен быть промежуток не менее 5см. И связываться два фундамента между собой ничем не должны. Расстояние между ними заполняют теплоизоляцией. Это уменьшит потери тепла и парилка будет прогреваться быстрее. Высота фундамента под печь – ниже уровня пола на 10-15см.

И связываться два фундамента между собой ничем не должны. Расстояние между ними заполняют теплоизоляцией. Это уменьшит потери тепла и парилка будет прогреваться быстрее. Высота фундамента под печь – ниже уровня пола на 10-15см.

После того, как фундамент высох (дней 30 не меньше), на него в два слоя укладывают рубероид, толь или другой влагоизолирующий материал, сверху кладут два ряда кирпича (на глино-цементный раствор) смещая каждый кирпич друг относительно друга так, чтобы швы перекрывались лежащим сверху кирпичом. Теперь фундамент под печь и экран готов.

Перед тем как обложить кирпичом железную печь готовим фундамент

Даже если лаги и половая доска достаточно мощные, чтобы выдержать вес всей конструкции, без дополнительных работ не обойтись: нужно сделать основание и для установки печи и для установки кирпичного экрана. Такое негорючее основание может служить:

- лист металла, который закрепили поверх слоя теплоизолирующего материала;

- два ряда кирпичной кладки, которые уложили на деревянный пол;

- толстая жаростойкая керамическая плитка, натуральный или искусственный камень и т.

п.

п.

Кратко о растворе

Когда вопрос о фундаменте решён, перед тем как обложить кирпичом железную печь, нужно решить проблему с раствором. Наиболее приемлемым для кладки экрана будет простой глиняный раствор с добавлением песка. Этот раствор для обкладки металлической печи готовится точно так же как и для кладки кирпичных печей, с учётом ее жирности. Глину с глубины не менее 2-х метров замачивают в корыте. Чтобы в растворе потом не попадалось комков и инородных включений, глину в размоченном состоянии протирают через сито. Песок просеивается, смешивается с пастообразной глиной. Вязкость подбирается таким образом, чтобы раствор не выдавливался из швов при кладке, но был достаточно пластичен.

Раствор для кладки экрана не должен высыпаться или «плыть»

Еще один вариант – добавить 5-10% цемента в глиняный раствор. Тогда он и держать будет хорошо и не выкрошится. Некоторые владельцы банных печей клали кирпичные экраны на цемент. Стоят они неплохо.

Использовать для кладки можно готовые составы, но не те, которые используются при кладке топки и огнеупорного кирпича: для того, чтобы они нормально держали кладку, необходима температура в районе 1000 о С. Тогда все эти составы спекаются с огнеупорным кирпичом в монолит. Если такой температуры нет (а где ей взяться в экране) раствор постепенно выкрашивается и высыпается из швов.

Тогда все эти составы спекаются с огнеупорным кирпичом в монолит. Если такой температуры нет (а где ей взяться в экране) раствор постепенно выкрашивается и высыпается из швов.

Толщина и вид кирпичного экрана, технология кладки

Знатоки утверждают, что печь нужно обкладывать в полкирпича. Это лучший вариант. Можно делать экран в кирпич, но греться он будет очень долго. И под такую стену фундамент нужен обязательно. Можно сделать в четверть кирпича, и даже в разрядку – оставляя «окошки». Греться в этом случае парилка будет быстро, но излучение будет достаточно жестким. Тут каждый выбирает то, что его больше устраивает, но в любом случае расстояние между кладкой и стенками металлической печи должно быть в пределах 3 — 10см.

Даже при сплошном экране можно ускорить прогрев парилки. Для этого в кладке оставляют специальные окошки, в которые или вставляют печные дверки или просто закрывают кирпичами. Если вам нужно быстрее нагреть парилку, открываете дверки или вынимаете кирпичи. Горячий воздух активно проходит в парилку. После того, как температура становится для вас приемлемой, дверки закрываете. Теперь греться парилка почти не будет, температура будет стабильной.

Горячий воздух активно проходит в парилку. После того, как температура становится для вас приемлемой, дверки закрываете. Теперь греться парилка почти не будет, температура будет стабильной.

Еще один вариант, при котором и уменьшается жесткое излучение, и воздух нагревается быстро: можно оставить открытой лицевую часть (это если печка целиком стоит в парилке).

Обкладка кирпичом металлической печи вразрядку

Если экран сплошной, в первом или втором ряду нужно с каждой стороны оставить по два отверстия для ускоренной конвекции и обогрева. Потом эти отверстия повторяются в верхних рядах. Тёплый воздух будет выходить из верхних отверстий и быстро прогревать баню. Если печь очень мощная (например, печи «Теклар» используются только с кирпичным экраном), эти отверстия можно оснастить стандартными литыми печными дверцами и с их помощью регулировать температуру в парилке. О том, как обкладывать металлические печи «Теклар» снял даже видео-материал.

Из практических рекомендаций добавим, что через ряд или в каждом нужно укладывать армирующую сетку для того, чтобы экран был прочным. Располагайте кирпичи так, чтобы шов предыдущего ряда закрывался кирпичом в следующем (кладка со смещением или с перевязкой). Более понятно будет всё, если посмотреть на фото.

Кирпичный экран с многочисленными окошками больше подойдет для сауны

Стоит соблюдать стандартные рекомендации: проверять вертикальность углов отвесом, каждый ряд на горизонтальность строительным уровнем.

Верх печи часто оставляют открытым. Если каменка открытого типа, то излучение смягчают камни. Если вам все-таки слишком жарко, можно на готовый экран уложить металлическую сетку из толстой проволоки с небольшой ячейкой, а наверх сложить камни для бани. Но такой вариант несколько неудобен для обслуживания печи: каждый раз приходится все снимать. Потому чаще или верх оставляют открытым, или перекрывают сеткой с камнями только часть печи.

Обкладка кирпичом железной печи и дымохода

Если приходится решать, как обложить круглую железную печь кирпичом, то здесь не будет никаких особых конструкционных изменений. Просто при круговой кладке вентиляционные отверстия придётся расположить симметрично и примерно на том же расстоянии одно от другого, как и получилось бы при обкладывании прямоугольной печи. И строго соблюдать расстояние между кирпичом и печью!

Просто при круговой кладке вентиляционные отверстия придётся расположить симметрично и примерно на том же расстоянии одно от другого, как и получилось бы при обкладывании прямоугольной печи. И строго соблюдать расстояние между кирпичом и печью!

Обложить круглую железную печь кирпичом несколько сложнее, но принцип тот же. Тут, кстати, закрыт верх сеткой, а на нее уложены камни

При обкладывании кирпичом буржуйки действуют те же правила. Добавляется лишь момент выполнения в кладке проёмов под топочную и поддувальную дверцы. Перекрытие этих проёмов делают двумя отрезками стальных уголков, расположенных снаружи и изнутри кладки.

Как обложить круглую железную печь кирпичом. Схема

В заключении хочется добавить, что все описанные действия могут быть выполнены и не обязательно профессионалом высокого класса. Обычно всё делает своими руками хозяин. Ведь объём кладки минимален, а требования к качеству кладки не самые высокие.

Обкладка печи в бане кирпичом

Испокон веков люди использовали баню для очищения души и тела. Баня не только позволяет проводить гигиенические процедуры, но и делать ингаляцию, расслабляться после тяжелого дня, отдыхать с друзьями.

Баня не только позволяет проводить гигиенические процедуры, но и делать ингаляцию, расслабляться после тяжелого дня, отдыхать с друзьями.

Металлическая печь в парилке

Безусловно, одним из важнейших элементов в обустройстве бани является печь. Прежде чем приступить к инструкции по кирпичной укладке, следует ответить на главный вопрос: для чего вообще нужна обкладка печи в бане кирпичом?

Металлическая печь, обкладка кирпичом

По сравнению с металлом, кирпич гораздо дольше сохраняет тепло, а значит, печь будет остывать гораздо дольше.

Печь в бане играет не менее важную роль, чем в доме. От того насколько она быстро нагревается и сохраняет тепло зависит эффективность всех банных процедур и комфорт, атмосфера. В холодном помещении находиться неприятно, а в излишне перегретом опасно для здоровья.

Металлическая печь в парилке

Преимущества использования металлической печи в бане

Сегодня металлическая печь в бане уже является стандартной комплектацией, без которой сложно представить любимую многим оздоровительную процедуру. По сравнению с другими видами печей, она обладает рядом преимуществ:

По сравнению с другими видами печей, она обладает рядом преимуществ:

- Простота монтажа. Ее легко изготовить своими руками.

- Легкая и простая эксплуатация.

- Она быстро растапливается.

- Обладает хорошей тягой.

- Высокая производительность.

- Экономична в расходе топлива и демократична в цене.

Но для того чтобы действительно максимально оценит все эти достоинства, необходимо научить правильно пользоваться металлической печью в бане.

Никто, конечно, не поспорит, что для бани идеальной является каменная печь. Но ее нужно растапливать не менее 5 часов, чтобы она по-настоящему начала отдавать свое тепло. А это, в свою очередь, устраивает далеко не всех. Да и цена у кирпичного сооружения будет в разы больше, чем у металлической печи, облицованной камнем.

Схема движения воздушных масс

Кроме того, для того чтобы сложить кирпичную печку для бани своими руками, нужно обладать начальными навыками и знаниями печника, так как в этой конструкции нужно учесть множество нюансов.

Металлическую же печь можно купить в готовом варианте, а обкладка не потянет за собой больших финансовых расходов.

Даже если сама по себе металлическая печь для бани, купленная в готовом виде в магазине уже является украшением парилки, лучше сделать вокруг нее небольшой каменный фартук. Это значительно увеличит эффективность и производительность печи. Да и людям, находящимся в непосредственной близости от металлической конструкции, будет более комфортно.

Какими необходимыми параметрами должна обладать металлическая печь для бани?

- Она должна иметь небольшие габариты, чтобы не загромождать пространство.

- Не следует выбирать слишком большую мощность, так как помещение бани, как правило, небольшое. Будет сложно контролировать оптимальный температурный режим.

- Характеристики печи должны четко соответствовать правилам пожаробезопасности.

Кроме того, необходимо учитывать и место, где располагается металлическая печь. Согласно нормам СНиПа, металлический агрегат должен располагаться на расстояние не менее 15 см от деревянных перекрытий.

Согласно нормам СНиПа, металлический агрегат должен располагаться на расстояние не менее 15 см от деревянных перекрытий.

Наиболее оптимальным способом для топки металлической печи в бане является небольшие, но частые закладки топлива.

Причины, по которым следует облицевать кирпичом печь

- Металлическая конструкция очень быстро нагревается, что не позволяет организму успеть адаптироваться к высокой температуре.

- Печь из металла так же быстро остывает, как и нагревается. Приходится постоянно следить за температурой, подбрасывая поленья, что не очень экономично.

- Облицованный кирпичом материал не так быстро будет нагревать и высушивать воздух, а значит, атмосфера в парилке будет более комфортной.

- Существует большая вероятность ожога о стенки металлической конструкции. Рядом сидящим с печью людям будет не комфортно.

Все эти маленькие недостатки можно легко устранить с помощью облицовки, которая позволит повысить производительность печи и улучшить ее дизайн.

Это является наиболее оптимальным решением с точки зрения экономичности и трудовых затрат – объединить достоинства металлической и каменной печи.

Заводская металлическая печь

Заводская металлическая печь с самодельной кирпичной облицовкой – это та золотая середина, которая позволит выгодно обустроить прекрасную парилку.

Для обкладки печи кирпичом подойдет красный керамический или шамотный. Здесь нет особых требований к качеству материала, и может подойти любой, который есть у вас в хозяйстве.

Единственный момент, не берите силикатный кирпич. Для облицовки дома он отлично подходит, а вот для обкладки банной печи не годится. Кирпич на основе извести просто не в состоянии перенести постоянный перепад температуры и повышенную влажность в парилке.

Уже через несколько недель эксплуатации, он начнет разрушаться. Да и сточки зрения, декора он не годится и все равно потребуется дополнительная облицовка.

Неплохим вариантом будет огнеупорный шамотный кирпич, который как раз и предназначен для резких перепадов температуры.

Внешне он, конечно, уступает красному керамическому кирпичу, но этот момент вполне можно решить декоративной финишной облицовкой.

Если же в хозяйстве нет остатков кирпича и для обустройства печи все равно придется покупать новый, то отдайте лучше предпочтение керамическому красному кирпичу. Его удельный вес гораздо легче шамотного. Он демонстрирует прекрасные технические свойства, надежность и прочность. А внешне, печь, выложенная красным керамическим кирпичом, будет радовать вас долгие годы своим стильным аутентичным видом.

Сама обкладка печи в бане кирпичом – процесс не очень сложный, и если точно следовать подробной инструкции, с этим сможет справиться даже новичок.

Схема обкладки кирпичом

Способы обкладки металлической печи в бане

Учитывая то, что каменная облицовка выполняет роль теплового экрана для металлической конструкции и не принимает на себя основной жар, существует несколько вариантов облицовки.

- Сплошная облицовка.

Такой вариант предполагает быструю отдачу тепла, что в определенной мере снижает производительность печи. Такой вариант выполняется не часто и случит скорее в декоративных целях, когда эффективность печи не играет большой роли.

Такой вариант предполагает быструю отдачу тепла, что в определенной мере снижает производительность печи. Такой вариант выполняется не часто и случит скорее в декоративных целях, когда эффективность печи не играет большой роли. - Тепловой экран выглядит в виде небольшого каменного ограждения. Он создает комфорт для людей, находящихся в непосредственной близости от печи и повышает теплоотдачу.

- Облицовка-конвектор с продухами. Этот вариант является наиболее оптимальным для бани, так позволяет приспособить абсолютно любую металлическую конструкцию. При этом не играет большого значения даже сам объем парилки.

Схема облицовки во многом зависит от функциональности печи. Если обкладка носит чисто декоративную функцию, то ее можно сделать толстой, в целый кирпич.

Если же печь носит функцию водогрейки, то обкладку делают в пол кирпича.

Зазор между каменным экраном и металлическим корпусом печи рассчитать просто. На каждый кВт мощности добавляем 2 см к стандартным 3 см. Если же мощность печи превышает 12 кВт, то делаем максимально в 15-20 см. В противном случае обкладка печи не будет выполнять своей прямой задачи.

Если же мощность печи превышает 12 кВт, то делаем максимально в 15-20 см. В противном случае обкладка печи не будет выполнять своей прямой задачи.

Как обложить металлическую печь в бане кирпичом своими руками?

Прежде чем приступить к строительным работам по обкладке металлической печи в бане кирпичом, необходимо запастись всем необходимым инструментом и материалами.

Материалы, которые понадобятся для кладки печи.

- Красный полнотелый керамический кирпич (М-150.)

- Кладочный раствор (песок, красная печная глина).

- Материал для фундамента (цемент, щебень, песок).

- Рубероид.

- Доски для создания опалубки.

- Армирующая сетка.

Инструменты, которые понадобятся для кладки печи.

- Строительный уровень.

- Совковая лопата.

- Строительный маркер.

- Измерительная лента (рулетка).

- Строительный отвес.

- Кельма.

- Угломер.

Перед началом работ также необходимо определиться с местом размещения металлической печи.

Ее можно поставить в самый угол бани. Этим самым вы уменьшите расход кирпича. А можно установить металлическую печь на кирпичное основание, подняв ее над полом на 50-60 см.

Если печь устанавливается в бане с нуля, необходимо позаботиться не только о строительстве фундаменте, но и надежной защите деревянных перекрытий.

Для повышения пожаробезопасности помещения, необходимо деревянное перекрытие (стены, пол), возле которых располагается печь, выложить базальтовыми плитами. При этом высота плит должна превышать размер конструкции на 40-50 см.

Стена возле печи должна быть выложена базальтовыми плитами

Для надежности крепления, используйте саморезы.

Шаг 1. Строим фундамент под печь.

Фундамент под печь – это важнейший этап строительных работ, от которого зависит прочность и долговечность всей конструкции. Если на этапе строительства бани, вы уже уделили большое внимание возведению фундамента под печь, то для облицовки не нужно будет дополнительно возводить другое основание.

Основание под печь

Если же в прочности старого фундамента вы не уверены, то лучше потратить время и построить новый, ведь вес конструкции, после облицовки, значительно увеличится.

Важно! Фундамент под печь ни в коем случае не должен быть связан с основным фундаментом бани. При усадке конструкции или других явлениях, основание печи не должно быть деформировано.

Если масса печи вместе с кирпичной кладкой не будет превышать 700 кг, то отдельный фундамент можно не возводить.

Если в бане уже функционировала металлическая печь, то перед началом работ ее необходимо демонтировать.

Разметка фундамента под печь. Пример

- После того, как вы определились с местом расположения печи, отметьте строительным маркером на полу прямоугольник, по которому необходимо вырезать доски. Учитывайте, что размер фундамента должен превосходить размер печи на 10-15 см с каждой стороны.

Схема заливки фундамента под печь

- Вырезаем доски и убираем их в стороны.

- Теперь вырыть котлован глубиной 40 см. Используйте для этих работ штыковую лопату.

- Строим деревянную опалубку, которая выполняет функцию остова, формирующего фундамент. Для опалубки можно использовать фанерные доски, старые перекрытия, которые у вас есть в хозяйстве. Отмерьте длину и ширину вырытой ямы и отпилите по этому размеру доски. Соединяем доски и укладываем внутрь ямы.

- Теперь приступаем к гидроизоляции фундамента.

Это важнейшая составляющая работ при возведении фундамента. Если промерзший, напитанный влагой грунт, будет соприкасаться непосредственно с бетонным основанием печи, то на фундамент со временем может разрушиться.

- После того как опалубок прочно установлен и гидроизолирован, насыпаем подушку, задачей которой является удержание влаги. На дно ямы насыпаем щебень средней фракции и песок (примерно 10-15 см).

- Заливаем цементным раствором фундамент и сверху укладываем армирующую сетку. Не забудьте проверить строительным уровнем, насколько ровным получается фундамент.

При необходимости, исправьте погрешность.

При необходимости, исправьте погрешность. - Делаем технологический перерыв, ожидая, пока фундамент полностью не застынет. На это может уйти 2-3 недели. Не торопитесь и не приступайте к облицовочным работам раньше срока, так как сырой фундамент не обеспечит должной прочности.

Шаг 2. Делаем основание под печь.

- После того, как вы убедились, что фундамент полностью застыл, необходимо в один слой из кирпича выложить основание.

- Проверьте строительным уровнем горизонтальность кладке.

- Создаем гидроизоляцию основания рубероидом.

- Сверху укладываем железный лист, который должен превышать размер кирпичной кладки на 10 см по периметру.

- Ставим сверху металлическую печь и еще раз внимательно проверяем горизонт уровнем. Чтобы после выполнения работ не пришлось очищать печь от раствора, оберните ее полиэтиленом.

Оборачиваем печь в полиэтилен

Шаг 3. Готовим раствор.

Идеальным раствором для облицовки металлической печи является смесь глины и цемента. Точной пропорции не существует, ориентироваться здесь, скорее, стоит на консистенцию. Она по внешнему виду должна напоминать густую сметану, без комочков и камешков.

Точной пропорции не существует, ориентироваться здесь, скорее, стоит на консистенцию. Она по внешнему виду должна напоминать густую сметану, без комочков и камешков.

Печники советуют брать равное количество глины и цемента, добавляя примерно 30 % речного песка.

Раствор для облицовки банной печи готовится проще, чем для обычной кладки печи. Главным условием является добиться однородной массы.

Вымешиваем раствор для кладки

- Для этого в отдельной металлической емкости размешайте сухую смесь и добавьте воды. Воду добавляйте постепенно, иначе очень сложно будет избавиться от комочков.

Глиняный раствор кладочный проверяем смесь

Для того чтобы проверить, насколько хорош раствор для кладки, возьмите небольшое количество смеси и нанесите мастерком на кирпич.

Накладываем раствор на кирпич

Раствор не должен сползать и течь с кирпича. Если густоты недостаточно, то можно добавить в смесь небольшое количество песка.

Шаг 4. Подготовка кирпича к облицовке.

Отмерьте то количество кирпича, которое вам понадобится для первого этапа работ. Отберите порцию красного керамического кирпича, хорошо его очистите и замочите на 12 часов в воде.

Замочите кирпич в воде

Это необходимо для того, чтобы он не впитывал влагу и раствора во время кладки.

Если используете старый кирпич, то хорошо почистите его перед кладкой.

Шаг 5. Обкладка печи.

Существует несколько вариантов кладки: сплошным колодцем или решетчатый. Решетчатый вариант смотрится более декоративно, но за счет большого количества отверстий, значительно снижается эффективность теплового экрана.

Если корпус печи круглый, то и кладку необходимо выполнять в точном соответствии с формой печи. Это, конечно, потребует гораздо больше усилий и сноровки, но сама техника порядовки меняться не будет.

Расстояние между металлическим корпусом печи и камнем должно быть не менее 4-5 см, при этом не нужно делать никаких перемычек или ставить распорки между двумя материалами. При нагревании, металл будет расширяться, что в свою очередь, окажет давление на кирпич, либо может быть поврежден сам корпус печи.

При нагревании, металл будет расширяться, что в свою очередь, окажет давление на кирпич, либо может быть поврежден сам корпус печи.

Печь облицованная кирпичом

Здесь очень важно рассчитать оптимальное расстояние между кирпичной стеной и металлическим корпусом печи. Если сделать его слишком маленьким, кирпич быстро придет в негодность и растрескается. Если сделать большим, то это будет препятствовать качественному нагреванию печь и в парилке не будет необходимой температуры.

Средний размер печи занимает 13-15 рядов. Лучше работу разделить на 2 этапа. В первый день уложите 7-8 рядов и оставьте на ночь. На второй день проверьте усадку конструкцию и выполните оставшиеся ряды.

Толщина укладки производится в пол кирпича. Этого будет достаточно, чтобы печь аккумулировала тепло и быстро прогревала помещение.

Процесс облицовки печи

Укладка кирпича с целью облицовки металлической печи ничем не отличается от кладки обычной печи.

- Начинаем каждый ряд вести с угла, а после его укладки проверяем по горизонту строительным уровнем.

Чтобы четко соблюдать угол кладки, используйте угломер или отвес.

Чтобы четко соблюдать угол кладки, используйте угломер или отвес. - Мастерком аккуратно наносите раствор на кирпич и сразу же снимайте излишки смеси. Следите за тем, чтобы на внутренней стороне теплового экрана не оставалось раствора. Иначе он засохнет, и это будет снижать циркуляцию воздуха внутри конструкции.

- На второй ряд уложите армирующую сетку, для придания жесткости конструкции. А 2-1 и 3-й ряд между собой свяжите проволокой.

- Второй ряд предполагает воздушные зазоры, через которые раскаленный воздух будет выходить наружу. Достаточно будет просто оставить два зазора в ½ кирпича для этого. Повторяйте это на 6 и 8 ряду. Слишком много таких вентиляционных отверстий делать не стоит, так как это может снизить эффективность теплового экрана. Двух внизу и вверху будет достаточно.

- Третий ряд выкладываем так же, как и первый, но соблюдаем шахматный порядок. Выдерживайте шов в 5 мм.

- В зависимости от того, на каком ряду у вас будет приходиться отверстие для дверки топки и поддувала, укладываем ряд на металлический уголок.

Для придания жесткости конструкции, будет не лишним укрепить этот ряд, перевязав его металлической проволокой. Учитывайте движение двери топки, которая ни в коем случае не должна задевать стенок при открытии.

Для придания жесткости конструкции, будет не лишним укрепить этот ряд, перевязав его металлической проволокой. Учитывайте движение двери топки, которая ни в коем случае не должна задевать стенок при открытии. - Последний ряд может сделать произвольно, украсив лесенкой или просто насыпать на него камней.

Некоторые предпочитают заканчивать кладку кирпича на уровне плиты, на котором расположены угли. Это позволяет любоваться раскаленными углями, а некоторые закрывают кладкой дымо отводящую трубу.

Порядовка от этого не меняется, поэтому вы выбирайте наиболее оптимальный для себя вариант.

Шаг 6. Протопка печи.

После того, как вы выложили каменный колодец вокруг металлической печи, очень важно подготовить ее к дальнейшей эксплуатации.

Не нужно сразу давать максимальную температуру. Выполните 2-3 тестовые топки, используя минимальное количество дров и не доводя печь до максимальной температуры.

Это позволит хорошо просушить раствор и печь вам прослужит долго, а баня будет радовать хорошей температурой и уютной атмосферой.

Как правильно установить печь в бане

Для правильной установки банной печи «Тройка» под обкладку необходимо устройство кирпичного экрана. Он необходим для устранения интенсивного инфракрасного излучения от металлической печи и создания комфортного микроклимата в помещении парной. Как это сделать?

Фундамент под банную печь

Для любой кирпичной кладки необходим фундамент. В большинстве случаев банная печь устанавливается в стену. Поэтому фундамент для печи должен либо изготовлен вместе с фундаментом бани и иметь прочную связь с ним, или сделан полностью независимым от фундамента здания. Бетонный фундамент должен быть выше уровня земли на 150-200 мм.

Установка печи

На фундамент делается гидроизоляция двойным слоем рубероида. Потом выкладываем цокольную (подпольную) часть печи любым полнотелым кирпичом. Если запланирована приточная вентиляция, тогда заводим трубу вентиляции в цокольную кладку. Для кладки цоколя используем цементопесчаный раствор любой марки.

Для кладки цоколя используем цементопесчаный раствор любой марки.

Обкладка печи кипичом

Печь устанавливаем на первый или второй ряд лицевой кладки над чистым полом. Чем ниже, тем лучше. Во втором – третьем ряду лицевой кладки устраиваем конвекционные отверстия, по 3-4 штуки на каждую сторону обкладки. Кирпичный экран делаем толщиной ½ кирпича (120 мм). Между металлической печью и кирпичным экраном должен быть зазор 60-100 мм для свободного движения воздуха и охлаждения металлической печи. В местах, где металлические части печи выходят из кладки, оставляем зазоры 10-20 мм для свободного расширения металла. Для кладки кирпичного экрана подходит любой полнотелый керамический (глиняный). Самый распространенный в продаже кирпич Витебского завода.

Кладочный раствор

Кладку кирпича делаем на глинянопесчаном растворе. В продаже имеется много подобных готовых смесей разных производителей. Состав их – просеянный песок и порошок красной сушеной глины. Недостаток глиняно-песчаных смесей любых производителей – нестабильное соотношение глины и песка. Поэтому часто требуется доводить смесь до нужного качества добавлением порошка чистой глины (при тощем растворе) или добавлением просеянного песка (при жирном растворе). Если раствор тощий работать с ним тяжело – он очень быстро высыхает в кладочном шве и сложно успеть выровнять уложенный кирпич. Если раствор очень жирный, то он прилипает к мастерку и при высыхании в швах растрескивается. При толщине шва 5-7 мм расход смеси: мешок на 70-80 штук кирпича. Для того, чтобы увеличить прочность кладки и исключить вымывание раствора из швов, можно добавить немного цемента (200-400 гр/на ведро) в раствор. Высокая прочность раствора нежелательна, так как печь подвержена неравномерному нагреванию, соответственно возможно появление температурных трещин. При высокой прочности кладки эти трещины могут образоваться не по швам, а по кирпичам и отремонтировать их гораздо труднее.

Недостаток глиняно-песчаных смесей любых производителей – нестабильное соотношение глины и песка. Поэтому часто требуется доводить смесь до нужного качества добавлением порошка чистой глины (при тощем растворе) или добавлением просеянного песка (при жирном растворе). Если раствор тощий работать с ним тяжело – он очень быстро высыхает в кладочном шве и сложно успеть выровнять уложенный кирпич. Если раствор очень жирный, то он прилипает к мастерку и при высыхании в швах растрескивается. При толщине шва 5-7 мм расход смеси: мешок на 70-80 штук кирпича. Для того, чтобы увеличить прочность кладки и исключить вымывание раствора из швов, можно добавить немного цемента (200-400 гр/на ведро) в раствор. Высокая прочность раствора нежелательна, так как печь подвержена неравномерному нагреванию, соответственно возможно появление температурных трещин. При высокой прочности кладки эти трещины могут образоваться не по швам, а по кирпичам и отремонтировать их гораздо труднее.

Протопка печи после установки

После установки дымохода можно топить печь. Первые несколько протопок делаются в щадящем режиме по 20-30 минут. Для того чтобы раствор в кладке равномерно высох.

Первые несколько протопок делаются в щадящем режиме по 20-30 минут. Для того чтобы раствор в кладке равномерно высох.

Проводя первые интенсивные топки печи, обязательно проконтролируйте нагрев всех близлежащих поверхностей вокруг печи и дымохода на всем его протяжении, особенно в районе прохождения дымохода через перекрытия.

Легкого Вам пара с новой печью для бани — «Тройка»!

Автор статьи Орлов Виталий — наши золотые руки!

Обкладка печи в бане

Обкладка печи в бане кирпичом собственными руками

Отделка кирпичем печи из металла — одно из очень частых решений. Печь смотрится гораздо эстетичнее и при этом не теряет собственных параметров. Но ошибочная кладка может привести к катастрофическим последствиям, благодаря этому главное исполнять технологию укладки. И перед этим хорошо было бы проверить состояние печи, трубы и напольные основания. Как обложить металлическую печь в бане кирпичом — попытаемся разобраться в публикации.

Выбор кирпича

Не любой материал подойдет для отделки печи. К кирпичу предъявляют ряд условий. Печка накаливается до высоких температур, а это означает и кирпич должен выдерживать такие температуры.

Подойдёт огнеупорный кирпич, огнеупорный глиноземный, клинкерный или жаропрочный красный. Такие варианты могут выдержать большие температуры, они полнотелые и проживут у вас долгое время.

Нельзя ни в коем случае применять щелевые кирпичи, силикатные и щелевые. Они не стойки к очень высоким температурам, не перенесут нагревов.

Огнеупорный кирпич можно использовать даже при нагревах более 1000 градусов. Делается на основе глины благодаря обжигу и с добавкой шамотной крошки. Огнеупорный кирпич, не обращая внимания на свой не тяжелый вес — плотный. А ввиду его легкого веса он пропускает тепло быстрее иных.

Но стоит материал достаточно дорого. Благодаря этому чтобы сэкономить его применяют для частичной обкладки: применяют его конкретно у источника огня.

Красный шамотный кирпич обойдется в несколько раз доступнее, благодаря чему применяется он намного чаще.

Делается также из глины. Он может применяться для полной обкладки либо же исключительно на месте очага огня. Кирпич красного цвета копит в себе тепло и отдает его.

Глиноземный пользуется популярностью из-за его цены и замечательных параметров.

Жаропрочный, удержит режим температур более 1000 градусов. Для бани прекрасно подходит, так как ему не страшны перепады, что важно для холодного помещения. Его востребованность еще поясняется очень высокой прочностью, на него в разогретом состоянии можно лить холодную воду, что нравится многим поклонникам бани. Отслужит материал не одно десятилетие.

Клинкер по стоимости не уступает шамотному, благодаря этому его применяют очень редко. Выдержит большие температуры, но показатель меньше, чем у тех же шамотных. внешний вид не меньше важен. Сама по себе металлическая печка выглядит не красиво. Благодаря этому главное купить материал качественный.

Перед приобретением осмотрите несколько кирпичей. Неровностей не должно быть и впадин. Можно даже померять их. Не должно быть отклонений у кирпичей одной партии более чем в 2 мм.

Можно даже померять их. Не должно быть отклонений у кирпичей одной партии более чем в 2 мм.

Можно тоже взглянуть кирпич в разрезе: он обязан быть без пятен и отлично покрашен. В первую очередь попросите сертификаты качества, если таких нет, не нужно покупать ничего в этом магазине.

Материалы и инструменты

Процесс кирпичной кладки не выделяется сложностью и вполне под силу даже новичку. В процессе вам не придется своеобразный инструмент или материалы. Готовить все следует сразу, дабы во время работы не бежать в магазине за недостающим инструментом.

- Мастерок. Мастерком наносят смесь и также снимают ее избытки с поверхности кирпича;

- Молоток с кирочкой — инструмент который понадобится в любой работе с камнем. С одной стороны у молотка боек гораздо уже привычного, с которым работать при укладывании камня довольно комфортнее. А со второй кирка, которая пригодится для деления кирпича;

- Для расшивки швов потребуется специализированная смесь-затирка.

Так поверхность станет смотреться намного красивее, плюс это прибавляет к прочности конструкции;

Так поверхность станет смотреться намного красивее, плюс это прибавляет к прочности конструкции; - Крученый шнур для контроля ровности кладки. Подойдёт изделие из капрона или леска. Шнур обязан быть виден неподготовленным глазом;

- Рейка древесины с сечениями. Она еще называется порядовкой. Она необходима для нанесения размеченной линии рядов;

- Для контроля ровности в вертикальном положении потребуется отвес;

- Для добавочной проверки горизонтальных уровней применяют уровень. Для более точных замеров применяют дополнительно правило;

- Чтобы приготовить раствор потребуется ведро и лопата для замешивания.

Самый основной материал в процессе кладки, разумеется, кирпич. Благодаря этому во время его покупки негоже брать первый попавшийся вариант. Кирпич обязан быть крепким, чтобы прослужить долгое время. Очень важный признак — огнеупорность, без этой характеристики применить кирпич нельзя. В то же время он обязан быть уплотненным, а не полым.

внешний вид не принципиален, подойдёт как кирпич с рисунком, так и полностью гладкий. Кирпич рельефный служит сам по себе как декоративное украшение и выглядит он намного эффектно.

Кирпич рельефный служит сам по себе как декоративное украшение и выглядит он намного эффектно.

Кол-во материала высчитывается в расчете размеров печки плюс база. Если предполагается расширение, то в расход включается и такой параметр. Дымоотвод тоже входит в счёт. Аналогичным образом, рассчитывается общая поверхностная площадь и разделяется на сторону одного кирпича. На всякий пожарный случай приобретите немножко побольше, на процентов 15, на случай повреждения или неверных расчетов.

Кирпич ложится на специализированный раствор. Его характеристики тоже должны походить. Он обязан быть стоек к большим температурам и не трескаться. Раствор можно сделать своими руками или приобрести уже смесь которая уже готова к использованию.

Первый вариант подойдет для тех, кому пришлось столкнуться с аналогичным видом работ. А если решительности в собственных силах нет, то удобнее купить готовый вариант. Не забывайте, что от качества смеси зависит и его качество, и служебный срок.

Если вы все же решили сделать раствор самостоятельно, то приготовьтесь к тому что может быть с первого раза он не выйдет. Смесь должна изготавливаться в отчетливых пропорциях и замешиваться до конкретной консистенции. Под основу печи ложится лист защиты от негативного воздействия влаги. Он обязан быть стоек к большим температурам. Очень часто применяют рулонный кровельный материал.

Работы по подготовке к укладке

Печь из металла ставится на негорючее основание. Это же основание и послужит основой для кирпича. Если например таковое отсутствует, тогда нужно будет демонтировать печь и положить рулонный кровельный материал. Лист обязан быть шире самой печи на 10-15 см, так как на него будет ложится кирпич. Подобный вариант подходит исключительно для крепкого основания из бетона.

После того как произошла установка материал оставляют до полного схватывания. А потом печка водворяется на место. Для того чтобы в процессе кладки ряды были идеальными установите по краешкам основания бруски вертикально. Выходит их должно быть 4 штуки по краешкам.

С основанием из бетона все очень просто, а вот в случае полов из дерева все чуть сложнее. Замечательный вариант — фундаментная заливка. Часть досок убирается и формируется ямка глубиной в 40 см. На днище сыпется щебень и песок. А потом ложится каркас из арматуры и опалубка. Яма заливают при помощи бетона. Поверхность ровняется и оставляется до полного высыхания. На залитой поверхности ложится кирпич.

Замечательный вариант — фундаментная заливка. Часть досок убирается и формируется ямка глубиной в 40 см. На днище сыпется щебень и песок. А потом ложится каркас из арматуры и опалубка. Яма заливают при помощи бетона. Поверхность ровняется и оставляется до полного высыхания. На залитой поверхности ложится кирпич.

Фундаментная заливка необходима только к примеру если кладка предполагается не только по периметру печи, но до потолка. Если у вас есть желание обложить только печь и уверенны в прочности пола из дерева, то действительно можно обойтись без заливки.

Кто-нибудь не желает задумывать сложных работ по заливке. Как правило этого получиться избежать, но придется все равно потрудиться. Пол из дерева должен выдерживать вес печи одновременно с кирпичом, а для этого придется поднять пол и осмотреть доски и бруски из древесины на наличие гнили и прочих повреждений. Если пол новый, то можно обойтись и без этого пункта.

Печь, особенно в доме из дерева, обязана отвечать всем уровням безопасности. Благодаря этому в первую очередь обязан быть изоляционный слой с устойчивыми к жару параметрами.

Благодаря этому в первую очередь обязан быть изоляционный слой с устойчивыми к жару параметрами.

Прежде чем обложить печь в бане, кирпич вымачивают в водной массе, благодаря этому держите рядом ведро с водой. Для чего это необходимо? Кирпич быстро поглощает жидкости, и чтобы кирпич не впитывал раствор его заранее смачивают.

Укладка выполняется поэтапно: ряд за рядом. После работ по укладке трех, выполняется расшивка швов, из-за того что она возможна лишь тогда, когда раствор еще не засох. Избытки убираются здесь же.

Методика обкладки

Заранее уже стоят вертикально бруски. Вот между ними натягивается шнур или нить. Она должна идти от потолка до пола. Натянутая нить служит маяком для ровности ряда.

Между кирпичем обязан быть шов. Вертикальные швы обязаны быть размером около 5-7 мм, а горизонтальные 8-10. Для оснащения свободного хода тепла в каждом ряду оставляется маленькой просвет. А порой кирпич просто кладут решёткой. Тем более в банях.

Начальный ряд обязан быть очень ровным, так как собственно на него равняются все дальнейшие. Благодаря этому контролируйте его ровность очень внимательно. Как только ряд уложен сразу необходимо удалить избытки раствора. Если имеется потребность в подбивке кирпича, то выполнить это можно киянкой.

Поэтапно двигаясь по рядам, вы дойдете до проемов в печи. Следите, чтобы створка печки открывалась свободно. Если Вы запланировали закрыть кирпичом и трубу, то побеспокойтесь о ее надежности и прочности, из-за того что после работ по укладке доступа к ней не будет. Также необходимо будет оставить просвет для проветривания.

Как только кирпич уложен, необходимо подождать полного схватывания раствора. Он должен просохнуть сам, никакие подручные средства для достаточно быстрого схватывания не допустимы.

Раствор может просто растрескаться, что приводит к надобности полной переделки всей работы. Печку не обязательно обкладывать полностью. Некоторые закрывают кирпичом лишь часть, к примеру, только тыльную. Читайте также — Чем замазать печь чтобы она не трескалась от жара.

Читайте также — Чем замазать печь чтобы она не трескалась от жара.

Рекомендации печников

Обкладка печи в бане кирпичом собственными руками не относится к трудным работам. Но не забывайте, что во время работы с печкой требуется соблюдать все меры безопасности. И прежде чем класть кирпич необходимо проверить целость самой печки и трубы.

Облицовка печи в бане: удобные и хорошие материалы для отделки

Печь в бане — не только устройство для обогревания помещений, но и стильный интерьерный компонент. Благодаря этому ее внешней отделке уделяют очень много внимания. На рынке строительных услуг представлены хорошие и удобные материалы, из которых делается облицовка печи в бане.

Взвешенный выбор оптимального материала зависит от концепции дизайнера, стиля интерьера и материальных возможностей заказчика.

Специфики декоративной отделки печи

Хорошая облицовка печи для бани должна походить ключевым условиям эксплуатации: держать большую влажность, температурные перепады, давать долговечность и безопасность поверхности. Отделанная печь должна быстро подогревать банные помещения и создавать удобный климат в середине.

Отделанная печь должна быстро подогревать банные помещения и создавать удобный климат в середине.

Отделка печи в бане имеет ряд положительных качеств, среди них выделяют такие:

- быстрое и одинаковое нагревание помещений;

- аккумуляция тепла на продолжительное время;

- наименьшие риски получения ожога от разогретой печи;

- не случается пересушивания воздуха;

- простота и доступность обслуживания готовой отделки;

- красивый внешний вид оборудования для отопления;

- стойкость к ударам царапинам и так далее и деформациям.

Виды печной отделки

Кроме того, что печь — это основное оборудование для отопления, она также исполняет художественную функцию.

Отделка печи для бани осуществляется с использованием практичных и долговечных материалов для декоративных работ:

- плитки из керамики;

- шамотного кирпича;

- искусственного и настоящего камня;

- структурной штукатурки;

- изразцов;

- каркаса из пластин из металла.

Все материалы выделяются большими рабочими характеристиками и монтажными спецификами.

Плитка из керамики — роскошь и долговечность

Самым лучшим облицовочным материалом печки для бани считается плитка из керамики. Она выделяется легкостью монтажа, привлекательной ценой и долговечностью.

Для работ по отделке применяются следующие разновидности плитки:

- Клинкерная . Она делается из красной глины с добавкой шамотного компонента, плавителя и красителя.

- Майолика . Материал с прессованной основой, покрыт защитным глазурным слоем. Подобный тип плитки выделяется красочной палитрой цветов, декоративными узорами и орнаментами.

- Теракота . Материал для облицовки, который по рабочим свойствам похож с майоликой. Принципиальные отличия — структура с порами и отсутствие защитной глазури. Теракота выделяется долговечностью, очень высокой прочностью и стойкостью к ударам царапинам и так далее. Аналогичный вид плитки делается в форме круга.

- Мраморная .

Материал такого рода выделяется очень высокой устойчивостью к износу, удобностью и доступностью процесса установки, лишен почти что всех минусов.

Материал такого рода выделяется очень высокой устойчивостью к износу, удобностью и доступностью процесса установки, лишен почти что всех минусов.

Подбирая аналогичный вид облицовки, хозяева печей задаются актуальным вопросом, какой плиткой лучше обкладывать оборудование для отопления. Мастера полагают, что прекрасным вариантом считается материал, который имеет очень маленький показатель температурного расширения и плотную структуру — фасадная плитка под кирпич.

Шамотный кирпич: надежность и безопасность

Декоративное оформление печи для бани кирпичом — очень недорогой и простой вариант для хозяев, которые решили заняться отделкой своими силами.

Материал имеет несколько положительных качеств:

- быстрый и безопасный нагрев;

- аккумуляция и поддержание тепла очень долго;

- стойкость к очень высокой влаге;

- низкая цена и легкость монтажа.

Работы по обкладке печи в бане кирпичом заключаются в оборудовании хорошего декоративного экрана по периметру оборудования. Для увеличения эстетичности и привлекательности разрешается комбинирование материала разной палитры цветов.

Для увеличения эстетичности и привлекательности разрешается комбинирование материала разной палитры цветов.

Для наполнения швов лучше всего применять затирку, устойчивую к очень высокой влаге и температурным перепадам.

Ненастоящий и природный камень: элегантное благородство

Важным плюсом отделки камнем для декоративных работ считается создание изысканный и красивого вида. Большая прочность, долговечность, экологичность, стойкость к большим температурам, многообразие палитр цветов и фактур дает возможность применять облицовочный материал помещений бани.

Для работ по отделке применяются такие варианты камней:

Искусственные камни смогут выдержать довольно большое количество нагреваний, они отлично аккумулируют энергию тепла и поддерживают установленную температуру длительное время. Более того, аналогичный материал устойчив к действию кислот и щелочей.

По собственным рабочим свойствам совсем не уступают природным камням искусственные детали. При их помощи можно качественно обложить печь в парильне или домашний камин.

Методика укладки камней проста, благодаря этому не просит добавочной подготовки. Оригинальные формы компонентов могут вызвать определенные проблемы в процессе подгонки, благодаря этому перед монтажем рекомендуется выполнить раскладку материала на ровном основании. Камни нумеруются и закрепляются на печной поверхности с помощью состава клея.

Текстурная штукатурка: простота и доступность

Обычный вариант отделки русской печи — оштукатуривание поверхностей. На протяжении какого-то времени декоративные и свойства защиты штукатурного состава уменьшаются, что попросит постоянного изменения отделки.

Главное! Текстурная штукатурка применяется исключительно для печей сделанных из кирпича и не подойдет для железных устройств.

Заштукатурить печь в бане просто, все работу осуществляются в такой последовательности:

- поверхность очищается от пыли, мусора и остатков соединительного раствора;

- швы расчищаются в глубину на 10 мм;

- до начала отделки печь нагревается;

- на поверхность ставится сетка из прутьев металла с фиксацией на проволоку;

- поверхность увлажняется и наноситься первичный слой смеси для штукатурки;

- после того как застынет штукатурки наноситься вторичный слой.

Толщина каждого будущего слоя не будет больше 6 мм. Раствор для штукатурки наноситься с помощью мастерка, равняется по поверхности шпателем. При оштукатуривании поверхности следует избегать возникновения недостатков — воздушных пузырьков и наплывов.

После того как застынет слой находящийся сверху тщательно зачищается до получения плоской поверхности.

Изразцы: необычность и функциональность

Использование изразцов — древний способ отделки печного оборудования для бани. Изразцы являют собой плитку, сделанную из гончарной гибкой глины благодаря обжигу в печи при температуре более 1000 градусов. С обратной стороны плитки есть румпы, предназначающиеся для фиксации материала на поверхности любого типа. Изразцы показаны в нескольких категориях:

- с ровной поверхностью;

- майоликовые;

- с глазурованной поверхностью;

- с рефленой поверхностью.

Изразцы выделяются большими рабочими характеристиками — долговечностью, удобностью, прочностью и большой отдачей тепла.

Работы по обкладке изразцами стоит поручить специалистам, которые отлично сделают монтаж материала на поверхности печей.

Каркас из металла: доступность и безопасность

Печь для бани можно обложить каркасом из металла, который ставится сверху на устройство и закрывается защитными щитами. Каркас из стали обеспечивает прекрасную защиту портала печи и идеальный уровень нагрева воздуха в помещении.

Аналогичная отделка имеет следующие преимущества:

- накапливает выделяемую энергию тепла;

- быстро нагревает воздух и стенки в помещении;

- выделяется низкой стоимостью и легкостью монтажа.

Большой недостаток аналогичной отделки — возможность получения ожогов при прямом контакте с поверхностью. Благодаря этому профессионалы не советуют ставить каркасы из металла для печей в банях, во избежание допустимого травматизма.

Правильный выбор материала для декоративных работ для отделки и соблюдение тех. процесса обеспечит правильную эксплуатацию печи для бани и создание комфортабельного климата в помещениях.

Как обложить

печь в бане кирпичом – руководство по отделке печи

Любой хозяин своей бани знает, что обогрев можно совершать при помощи кирпичных и железных печей. В публикации речь пойдёт про то, как обложить печь в бане кирпичом, что необходимо знать тем банщикам, которые пользуются конструкцией из металла.

Для чего необходимо обкладывать

печь кирпичом

Последующее описание процесса процесса установки кирпичного кожуха исполнено на примере банной печи из металла – Сахара 16. Преимуществом этого аппарата считается то, что подогрев происходит приблизительно за 30 минут. Однако о равномерном прогревании воздуха и не скажешь. Потому воздух в помещении вблизи печи может быть, как тёплым, так и обжигающе горячим.

По факту же в бане нужно получить мягкий воздух, который гарантирует глубокое нагревание и окажет хорошее влияние на организм человека. Основой столь плохого обогревания считается разница во времени, которое необходимо для нагревания камней и самой печи.

Конструкция из металла накаливается до предела, а сами камни необходимого пара не делают. Помочь в решении этой проблемы оказывается очень просто: необходимо обложить печь из металла в бане кирпичом, чтобы сделать лучше ряд рабочих свойств.

Каким обязан быть кирпич и раствор для кладки

Применять для укладки можно исключительно полнотелый шамотный кирпич и только не обычный строительный. Кирпич бывает как с обыкновенной красной поверхностью, так и с необычной текстурной, что применяется в целях декора.

В большинстве случаев обкладка печи в бане кирпичом выполняется с применением таких видов связующих смесей:

- раствор из цемента с добавкой шамотной глины;

- глинную смесь и песка;

- цемент с клеем для укладывания плитки из керамогранита.

Метод укладки кирпичных рядов

Формируется укладка обыкновенным способом с расположением кирпича как в шахматах: каждый последующий ряд смещается на половину кирпича. Для экономии оборотных средств можно кирпич для обкладки печи из металла в бане устанавливать ребром, Но тогда стенка выйдет тоньше и результативность ее станет меньше. Прекраснее всего ложить кирпич полностью на всю ширину.

Для экономии оборотных средств можно кирпич для обкладки печи из металла в бане устанавливать ребром, Но тогда стенка выйдет тоньше и результативность ее станет меньше. Прекраснее всего ложить кирпич полностью на всю ширину.

Сразу стоит объяснить, что отделка печи для бани кирпичом выполняется так, чтобы между экраном и системой печи соблюдался просвет от 1 до 10 сантиметров толщиной. Естественно, подбирая значение толщины можно ориентироваться лишь на наличие свободного пространства в комнате.

Если просвет окажется меньшей обозначенного диапазона значений, то печь при работе будет слишком накаливаться, что снизит срок ее службы, а если больше – то кирпич не будет достаточно хорошо разогреваться.

В процессе укладки кирпича, любое изделие необходимо заранее намочить в воде, что существенно сделает лучше сцепку применяемого раствора. Швы в кладке нужно затирать, применяя тот же раствор.

Не во всех рядах необходимо оставить маленькие отверстия для вентилирования зазора меду кирпичным экраном и стенками печи. В большинстве случаев хватает четырех маленьких окон на любую из кирпичных стенок.

В большинстве случаев хватает четырех маленьких окон на любую из кирпичных стенок.

Говоря о том, как обложить металлическую печь в бане кирпичом, необходимо рассмотреть и способ упрочнения кладки. Для этого на четные или нечетные кирпичные ряды ложится резаная сетка из металла для армирования.

Однако данная мера предосторожности считается не обязательной, потому как правильно сделанная укладка и без армировки будет стоять слишком долго.

Как почистить кладку от излишков раствора

Как только обложить металлическую печь в бане с помощью кирпича, необходимо выждать день до первичного застывания раствора, а потом приступить к удалению пятен. Хоть печь и считается сооружением по существу техническим, но на фоне привлекательного интерьера бани смотреться она будет коряво, если кладка, выполненная из кирпича будет загрязнена.

Применять для очистки можно привычную дрель с насадкой-щеткой, но исключительно для убирания излишков, а вот пятна моются жёсткой щеточкой и раствором на мыльной основе. В конце концов будет получена не только продуктивная, но и очень привлекательная печь для бани, с которой разрешено делать фото и ставить их на специальные строительные сайты!

В конце концов будет получена не только продуктивная, но и очень привлекательная печь для бани, с которой разрешено делать фото и ставить их на специальные строительные сайты!

Плюсы железных печей для бани с кирпичным кожухом

Металлическая банную печь обложенная кирпичом имеет следующие рабочие плюсы перед открытыми конструкциями:

- Нагревание воздуха в помещении выполняется одинаково, потому как сначала тепловая энергия скапливается кирпичным экраном, а уже потом от кладки прогреваются массы воздуха. Да и для тела человека такой воздух кажется намного более приятным, если даже его температура довольно высока.

- Камни в печах такого типа прогреваются также достаточно быстро, а поэтому влажненького пара в период выполнения процедур всегда будет в изобилии.

- Объема энергии тепла, скапливаемой в кирпичном экране при нагреве, хватает для того, чтобы пару часов подряд париться без добавки топлива.

- Также укладка исполняет важнейшую функцию защиты.

Если в процессе похода в баню дотронуться оголенным участком кожи к раскаленному металлу печи, то очень сильный ожог гарантирован, а кирпич до такой температуры не накаляется.

Если в процессе похода в баню дотронуться оголенным участком кожи к раскаленному металлу печи, то очень сильный ожог гарантирован, а кирпич до такой температуры не накаляется.

За минус можно сосчитать увеличение времени прогревания всего комплекса, но в действительности даже час – это довольно небольшой срок для этой процедуры, как растопка бани. В сегодняшней бане этот час найдется куда истратить. Возможно организовать посиделки в комнате отдыха, либо заготовить все что необходимо для чайной церемонии после проведывания сауны.

Итог

В публикации детально описан созидательный процесс кирпичного экрана для печи из металла. Если действовать правильно, то продуктивность нагревательного агрегата увеличиться, а посещение бани станет куда более приятным процессом. При большом желании можно поручить строительство экрана профессионалу, который на себя возьмет ответственность за все шаги – от закупки требуемых материалов до их укладки и введения печи в эксплуатирование.

Как быстро и красиво собрать кирпичный портал банной печи без навыков печника ?

Обкладка печи в бане кирпичом от а до я в одном ролике.

Навигация по записям

Керамические печи для соляных ванн | Upton Industries

Максимальное рабочее пространство с минимальной площадью ванны