Монтажная пена полиуретановая технические характеристики: монтажная двухкомпонентная водостойкая продукция, пенополиуретановый клей-пена, технические характеристики

- монтажная двухкомпонентная водостойкая продукция, пенополиуретановый клей-пена, технические характеристики

- адгезия, теплостойкость, параметры по ГОСТу

- Монтажная пена: классификация и характеристики

- Монтажная пена. Тонкости использования | Строительный портал

- Пена монтажная полиуретановая, герметик пенополиуретановый Profflex.

- Огнестойкая полиуретановая пена с закрытыми порами

- Жесткий пенополиуретан | Введение в полиуретаны

- Инновации из полиуретана | ПенаПартнер

- полиуретан Wikipedia

- Продукция из пенополиуретана и гелевых подушек

- Производители пенополиуретана — Specialty Products, Inc.

монтажная двухкомпонентная водостойкая продукция, пенополиуретановый клей-пена, технические характеристики

Герметизация (закрытие щелей и отверстий) производится различными специализированными составами. Но технические характеристики полиуретановой пены выгодно выделяют ее на фоне других смесей того же рода. Знать информацию о них необходимо для наиболее точного выбора подходящей рецептуры.

Особенности

Такой продукт, как пенополиуретановый монтажный герметик, помещается в баллоны, откуда его выталкивает специальный газ. В большинстве случаев эту роль выполняет пропан-бутан, тот же газ формирует пенные пузыри. Есть однокомпонентные и двухкомпонентные смеси, также существует деление на специализированную и бытовую разновидности. В домашних условиях применяют адаптер в виде трубки, профессионалы же предпочитают использовать монтажные пистолеты.

Есть разные варианты по сезонам:

- на зимний период;

- на летние месяцы;

- универсальный вариант.

Монтажная пена была создана в конце 1940-х годов. Химический состав относительно легок, состав включает взвеси водорода и кислорода, а также жидкие субстраты. Расширение пены ввиду происходящих в ней химических процессов помогает ей проникнуть в полости и отдаленные углы, которые недостижимы обыкновенными методами. Пенный продукт довольно плотен. Он хорошо прилипает ко многим другим материалам, устойчив к разрывающим либо сжимающим усилиям.

Область применения

Герметик на основе полиуретана отлично подходит для обработки различных материалов – стекла, камня, оштукатуренных поверхностей, металлов.

Он не может использоваться при работе с:

- силиконом;

- тефлоном;

- полиэтиленом.

Велика роль монтажной пены, когда нужно устанавливать двери, оконные рамы, подоконники и некоторые другие детали. Она применяется в мебельном производстве, в выпуске синтетических тканей и бытовой аппаратуры. Полиуретан используется в производстве холодильных систем, лайкры и спандекса.

Основными целями применения пены являются:

- заполнение промежутков в кровельных пирогах, отоплении и водопроводе, дверях и коробках;

- прикрепление утеплителей к стенам;

- улучшение защиты от шума в местах, где работает бытовая аппаратура;

- повышение плотности перегородок в домах и в транспортных средствах.

Достоинства и недостатки

Пенный материал использовать для достижения любой из поставленных целей гораздо легче и проще, чем большинство других материалов. Он безопасен для человека и домашних животных, механически крепок и почти не вызывает аллергии. Использовать профессиональный вариант хорошо, потому что пистолеты значительно увеличивают проникающую способность материала. А вот бытовая разновидность куда лучше подходит для производства незначительных работ.Даже когда атмосфера вокруг очень влажная, температура постоянно меняется в широких пределах, пена стабильно переносит такие воздействия.

Он безопасен для человека и домашних животных, механически крепок и почти не вызывает аллергии. Использовать профессиональный вариант хорошо, потому что пистолеты значительно увеличивают проникающую способность материала. А вот бытовая разновидность куда лучше подходит для производства незначительных работ.Даже когда атмосфера вокруг очень влажная, температура постоянно меняется в широких пределах, пена стабильно переносит такие воздействия.

Как показали экспертные исследования, 1 см полиуретанового герметика после отвердевания удерживает тепло в той же мере, что и 1,5-1,9 см полистирола. Для минеральной ваты этот коэффициент составляет 1,8. Используя всего лишь один баллон типовой емкости, легко ставят два или даже три окна либо одну дверь (если только она не совсем уж исполинских размеров, конечно).

Вдобавок скорость работы заметно вырастает, что важно и для профессионалов, и для любителей. Иногда пена применяется даже для формирования различных декоративных фигур.

Советы по выбору

Даже если на упаковке содержится маркировка ГОСТ, этого еще недостаточно. При использовании следует смотреть, одинаков ли напор выбрасываемой смеси, производится ли он равномерно. Недопустимо использовать герметик, который «уплывает» сразу с нужной поверхности. Мелкие ячейки делают создаваемый слой прочнее, он легче переносит высокую влажность и эффективнее прилипает к различным поверхностям. При оценке нельзя руководствоваться рекомендациями продавцов и описаниями в технической документации, нужно внимательно знакомиться с реальными отзывами потребителей.

Рекомендации по применению

Любая пена, независимо от формы поставки (в баллонах или в бочках), правила использования имеет одинаковые:

- перед использованием герметика надевают перчатки;

- закрывают только щели величиной от 10 до 80 мм;

- поверхность, которую следует обработать, заранее смачивают;

- баллон нужно встряхивать, поворачивать днищем кверху;

- вертикальные щели закупоривают «подушкой», создаваемой снизу вверх;

- ждать набора прочности нужно минимум 8 часов после нанесения;

- учитывая вредоносное действие ультрафиолетовых лучей, сверху наносится штукатурка, шпатлевка либо иной герметик.

Прикосновения к слою пены до тотального отвердения недопустимы. Иначе изготовление барьерного слоя будет нарушено или он медленнее наберет целевую плотность. Категорически следует избегать попадания герметика в глаза и на слизистые оболочки! Даже если он немедленно оттуда удален и пораженное место основательно промыто водой, целесообразно обратиться за медицинской помощью.

Вертикальный шов не должен течь. Застывающие слои герметика должны иметь стабильные размеры. Если пенополиуретан классифицируется как водостойкий или невосприимчивый к действию различных веществ, гарантируется только защищенность на короткое время. Рекомендуется оценивать качество исполнения баллона и его маркировку, целостность клапанов. Даже надписи важны, потому что расплывшиеся, нечеткие тексты, пропущенные буквы, искаженные цвета, отсутствие этикеток или их нечитаемость -верный признак если не подделки, то брака.

Следует внимательно контролировать температуру емкости с пеной.

При прогреве более чем на 50 градусов она может взрываться.

О разновидностях

Трубчатый тип – это баллоны привычного вида, дополненные аппликатором. Бытовые герметики указанной категории имеют плотность от 20 до 23 кг на 1 кв. м и представлены на рынке в большом разнообразии форм и от многих производителей. Так что выбрать для себя подходящий продукт смогут практически все заказчики. У пистолетной пены есть такое важное преимущество, как малое повторное расширение (иначе говоря, она ведет себя очень предсказуемо, легко оценить, какой именно объем будет иметь застывший герметик). Кроме того, профессиональный тип застынет быстрее и окажется стабильнее в плане химических и механических изменений.

Однокомпонентные пенные составы расширяются в первый раз намного больше, чем во второй. Хранить их после покупки можно 12-18 месяцев. Двухкомпонентная смесь позволяет отказаться от увлажнения поверхности, хранится дольше и отличается плотностью от 30 до 40 кг на 1 кв. м.

«Летняя» пена может использоваться при температуре воздуха от +5 градусов, при этом баллон должен быть нагрет хотя бы до +10 градусов. Зимние составы за счет специальных добавок могут застывать при отрицательной температуре воздуха. Всесезонные реагенты допускается использовать при морозе до -10 градусов, а сам баллон должен быть все же прогрет до +5 градусов.

Дополнительные сведения

Если пенная смесь имеет ограниченное расширение, она хуже подойдет для заполнения полостей. При этом формируется очень толстый и почти непреодолимый для вредных воздействий защитный слой. По сравнению с альтернативными решениями, герметизация пеной позволяет существенно сократить количество отходов. Срезать уложенный герметик лучше всего в первые 45 минут после укладки; пропустив этот срок, придется или оставлять все как есть, или затуплять инструмент.

При этом формируется очень толстый и почти непреодолимый для вредных воздействий защитный слой. По сравнению с альтернативными решениями, герметизация пеной позволяет существенно сократить количество отходов. Срезать уложенный герметик лучше всего в первые 45 минут после укладки; пропустив этот срок, придется или оставлять все как есть, или затуплять инструмент.

Если на баллоне написано, что его емкость равняется 1 л, реально внутри находится всего 0,75 л герметика. Оставшийся объем занимает вытесняющий газ. Действие влаги, проникающей в слой пены, приводит к расширению ее в 0,5-3 раза. Окончательную твердость покинувшая резервуар масса приобретает через 24 часа. Температура при этом должна быть минимум +5 градусов, максимум +35 градусов, а относительная влажность атмосферы – от 60%. В указанном температурном диапазоне желательно применять любую пену, потому что отклонения от него всего лишь допустимы, но не гарантируют оптимальных свойств.

На слой монтажной пены можно наносить не только штукатурку, но и обои. Они останутся эластичными и не будут усаживаться. Пенная защита отлично проявляет себя не только на вводах труб в стены, но и на местах стыковки, на поворотах. Она поможет зафиксировать декоративную панель для стен, утеплительные и изоляционные покрытия. Знакомясь с указаниями насчет выхода герметика из одного баллона, полезно учитывать, что эти данные относятся к идеальным ситуациям, когда температура и влажность в норме, а пенообразование ничем не затруднено.

Они останутся эластичными и не будут усаживаться. Пенная защита отлично проявляет себя не только на вводах труб в стены, но и на местах стыковки, на поворотах. Она поможет зафиксировать декоративную панель для стен, утеплительные и изоляционные покрытия. Знакомясь с указаниями насчет выхода герметика из одного баллона, полезно учитывать, что эти данные относятся к идеальным ситуациям, когда температура и влажность в норме, а пенообразование ничем не затруднено.

В реальных рабочих ситуациях объем продукта, который насытит щель или пройдет в скрытую полость, может быть даже в 2 раза меньше обещанной массы. Потому мудрые потребители всегда проверяют, насколько тяжел купленный баллон и не станут брать его, если не указаны координаты изготовителя. Монтажная клей-пена – явно не тот товар, который может одновременно выделяться качеством и дешевизной. По возможности перед ее нанесением следует убрать малейшие загрязнения.

Подробнее о полиуретановой пене и ее особенностях вы узнаете в следующем видео.

адгезия, теплостойкость, параметры по ГОСТу

Большинство современных строительных работ осуществляется с использованием монтажной пены. Это универсальное вещество может быть использовано в конструкциях любого типа для герметизация швов и стыков, повышения шумо- и гидроизоляционных свойств. Технические характеристики монтажной пены во многом влияют на качество результата. Поэтому так важно разбираться в разновидностях и свойствах материала.

Состав монтажной пены необходимо подбирать, опираясь на тип проводимого ремонта, личные навыки работы с веществом. Разделить все многообразие веществ можно на 2 основных группы:

- Однокомпонентные – чаще всего этот вид представляет собой полиуретановую структуру.

Продается смесь готовой к использованию, так как уже находится под давлением.

Продается смесь готовой к использованию, так как уже находится под давлением.

- Двухкомпонентные составы подходят для осуществления работ профессиональными работниками в промышленных масштабах. Залогом успешного использования такой пены является соблюдение пропорций при смешивании.

Большим спросом пользуется первая группа, со смесями можно работать сразу же после приобретения. В составе можно найти такие вещества:

- Предполимеры, выступающие основой в виде изоцианата, полиола.

- Вытеснительный газ.

- Присадочные вещества, обеспечивающие оптимальное образование объемов пены и повышающие степень сцепления.

Эксплуатационные свойства

Рабочие свойства строительного материала одновременно являются его особенностями и плюсами:

- Высокий уровень сцепления с практически любыми поверхностями: камень, металл, полимеры, пластик, дерево.

- Устойчивость к перепадам температур, способность сохранять первоначальные свойства в диапазоне от -5 до +90 °C.

- Вещество является диэлектриком.

- Максимально быстрое схватывание и застывание от 8 минут до одних суток, после завершения полимеризации не выделяет токсины.

- Некоторые разновидности монтажной пены являются негорючими, отличаются повышенной влагостойкостью.

- Звукопоглощающие и звукоизоляционные характеристики.

- В жидком виде имеет упругую и эластичную консистенцию, которая позволяет заполнять даже труднодоступные выемки и щели, защищает от разрушений вследствие разрыва.

- Обладает низкой теплопроводностью.

- Даже за весь длительный период эксплуатации дает минимальную усадку в размере 5%.

- Высокая устойчивость к воздействию вредных химических веществ.

- Отличается повышенной прочностью.

Отличительной особенностью и признаком качества пены считается светлый с зеленцой или желтоватый оттенок.

Основные технические параметры

Большинство перечисленных свойств производители обычно указывают на упаковке строительного материала. Некоторые параметры строительной смеси позволяют выявить ее качество.

Некоторые параметры строительной смеси позволяют выявить ее качество.

Первичное расширение

Расширение пенной смеси при монтаже оказывает влияние на ее заполняющее свойство, надежность готового шва, его прочность и упругость. Пена меняет свой объем сразу же после надавливания на рычаг пистолета. То есть, ложиться в щели или на поверхность материала она уже будет, проходя первичное расширение. Состав увеличит свой объем в несколько раз.

Вторичное расширение и усадка

Под этим параметром подразумевается дальнейшее увеличение объема смеси после первичного расширения до момента полного застывания, в зависимости от марки продукции. Этот параметр может отличаться или варьироваться в пределах 15-100%. Однако, чем ниже этот показатель, тем для материала лучше. Так как из-за неправильного расчета количества вещества можно с легкостью деформировать и даже сломать конструкции, такие как деревянные окна или ПВХ-системы.

Скорость полимеризации

Если учитывать условия эксплуатации с температурой 20 °C и влажностью 65%, высыхание верхнего слоя наступает, в среднем, спустя 3 часа. То есть, за этот период времени пена уже набирает свой полезный объем. Через 4 часа застывшую смесь уже можно обрезать. Чтобы герметик полностью застыл, должно пройти до одних суток времени. Способствует скорейшей полимеризации строительной смеси обычная вода. После нанесения вещества на него можно разбрызгать небольшое количество жидкости.

То есть, за этот период времени пена уже набирает свой полезный объем. Через 4 часа застывшую смесь уже можно обрезать. Чтобы герметик полностью застыл, должно пройти до одних суток времени. Способствует скорейшей полимеризации строительной смеси обычная вода. После нанесения вещества на него можно разбрызгать небольшое количество жидкости.

Адгезия

Адгезия – это способность монтажной пены к сцеплению с разнородными поверхностями. Она с легкостью сцепляется с любым материалом, но не сможет справиться с силиконом, льдом, маслом, тефлоном, полипропиленом и полиэтиленом. Это список самых очевидных и не предназначенных для склейки материалов.

Теплостойкость

Существует класс В3, где после затвердевания, отвердения и застывания монтажная пена будет выполнять свои функции в пределах от -40 до +90 °C. В непродолжительных промежутках времени до 130 °C.

Разновидности с пометкой B2 являются невоспламеняемыми и самозатухающими.

Назначение класса В1 – негорючесть пены. Ее огнестойкость длится до 4 часов.

Боязнь ультрафиолетовых лучей

Основа пены из полиуретана наделена нужными для эксплуатации свойствами, но для чего она непригодна, так это для нахождения под воздействием УФ. Под влиянием УФ лучей материал начинает менять цвет на более темный и постепенно терять прочность, разрушаться. Для защиты необходимо нанесение слоя грунтовки, чтобы исключить прямой контакт пены с солнцем.

Основные виды монтажного вещества

Все виды монтажной пены делятся на несколько крупных групп.

По способу применения различают:

- Вещество профессионального назначения.

- Стандартную или полупрофессиональную пену.

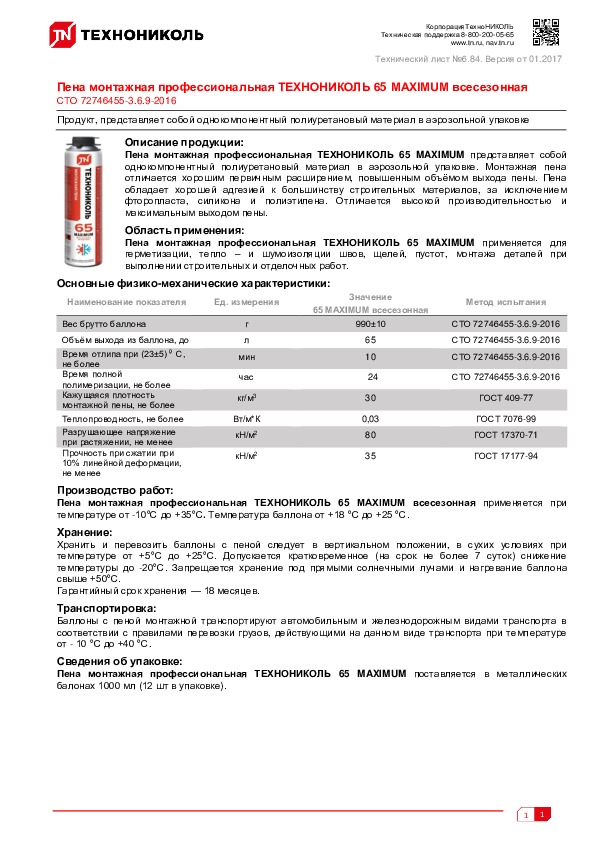

Пена для профессионального использования помещена в особый строительный пистолет, оснащенный кольцом и клапаном. Благодаря этим деталям, можно регулировать объем выходящей из баллона смеси. Устройство позволяет помещать состав в самые труднодоступные места и обеспечивает экономию расходования. Обычно баллоны профессионального назначения представлены в виде емкостей 1000 мл и предназначены для осуществления больших объемов работ. Застывшая пена имеет однородную мелкоячеистую структуру, без повторного расширения, либо с очень низким, а также существенное отличие от бытовой в виде высокой плотности.

Обычно баллоны профессионального назначения представлены в виде емкостей 1000 мл и предназначены для осуществления больших объемов работ. Застывшая пена имеет однородную мелкоячеистую структуру, без повторного расширения, либо с очень низким, а также существенное отличие от бытовой в виде высокой плотности.

Разновидности для бытового использования оснащены специальной пластиковой трубкой и рычагом, который позволяет открывать клапан и выдавать смесь наружу. Обычно выпускается стандартная смесь в меньших емкостях, имеет более доступную цену, проста в эксплуатации. Основным плюсом стандартного образца является возможность использования неизрасходованных остатков из баллончика в течение месяца. Подходит такой бытовой вид больше для решения незначительных бытовых и ремонтных проблем.

В зависимости от времени года, когда проводится ремонт, различают такие виды монтажной пены:

- Летние – подходят для диапазона от + 5 до +35 °C.

- Зимние – могут выдержать холод до -18 °C, а плюсовую температуру выдерживают до +35 °C.

- Универсальные – подходят для применения в диапазоне температур от -10 до +35 °C.

Очень важно знать, что указанная температура актуальна не для воздуха, а для поверхностей, с которыми будет осуществляться работа при помощи монтажной пены. Также температура будет влиять и на расход смеси. Чем ниже будет этот показатель, тем, соответственно, и меньше будет выход монтажной смеси, и наоборот.

Степень горючести – это ещё один критерий для классификации:

- В1 – огнеупорный материал.

- В2 – самозатухающий.

- В3 – горючая смесь.

Часто при выборе нужного вида монтажной пены стоит обращать внимание на имя производителя и страну-изготовителя. Макрофлекс– это финская монтажная пена, которая находится в числе самых эффективных и популярных продуктов. Является универсальной находкой для новичков и профессионалов. Также к качественным торговым маркам относятся польский Tytan, эстонский Penosil и бельгийский Soudal.

На видео: отличие бытовой и профессиональной монтажной пены

Параметры по ГОСТу

Основные параметры:

- Плотность вещества 25-30 кг/м³.

- Прочность на растяжение 0,12 Н/мм².

- Прочность на разрыв и изгиб 12, 17 кг/см² соответственно.

- Устойчивость в объеме 7%.

- Сила склеивания и компрессии при минимальных величинах 3 N/см³.

- Теплопроводность монтажной пены (коэффициент) 0,032 Вт/(м*К).

- Класс огнеупорности В3 DIN 4102.

- Стандартная теплоустойчивость — 40 + 90 °C, кратковременный показатель -55, +130 °C.

- Температура возгорания 400 °C.

Можно ли использовать просроченную монтажную пену

В среднем, срок годности монтажной пены не превышает 18 месяцев, дата окончания пригодности указывается на упаковках. Просроченная монтажная пена уже не будет соответствовать всем изначально заявленным характеристикам, но эксплуатироваться всё же может. Чем больше времени стоит баллон, тем более вязким становится состав внутри него. Если пена просрочена, используя ее, будет сложно добиться качественного результата. Специалисты и вовсе рекомендуют не только не использовать такой состав, но и не обеспечивать хранение баллона у себя дома. Необходимо правильно утилизировать баллоны с пеной в специальных пунктах, не стоит бросать с силой тубы на землю, или тем более в огонь.

Если пена просрочена, используя ее, будет сложно добиться качественного результата. Специалисты и вовсе рекомендуют не только не использовать такой состав, но и не обеспечивать хранение баллона у себя дома. Необходимо правильно утилизировать баллоны с пеной в специальных пунктах, не стоит бросать с силой тубы на землю, или тем более в огонь.

Применение материала: правила и уместные случаи

Каждая упаковка пены имеет стандартную инструкцию к применению, используется на каждом из этапов строительных работ. При ремонте дома или квартиры состав часто выполняет функции герметика. Если рассматривать конкретное применение смеси, то актуальными будут такие случаи:

Особенности использования базируются на соблюдении таких основных правил:

- Предварительно нужно подготовить площадь, подлежащую обработке пеной, очистить от грязи, пыли или других веществ.

- Обеспечить рукам защиту, надев резиновые перчатки, так как пену очень сложно отмывать с кожи.

- Обязательно необходимо изучить рекомендации производителя, указанные на упаковке.

- Поместить баллон пены в пистолет, после этого направить трубочку в нужную щель или поверхность.

- Швы заполняются на одну треть от всего объема, чтобы ускорить процесс затвердевания нужно сбрызнуть массу водой. Под влиянием влаги полимеризация вещества происходит быстрее.

- Через 15-30 минут можно заметить, что полное расширение пены закончено. Если в проемах не хватает вещества, можно добавить дополнительно немного смеси.

- После этого нужно оставить вещество на 24 часа для полного застывания.

- В завершении процедуры, нужно избавиться от излишков материала. Можно использовать для этого острый нож, что поможет идеально выровнять слой.

Меры предосторожности

Во время ремонта и при эксплуатации вещества, необходимо учитывать не только свойства монтажной пены, плюсы и минусы, но также соблюдать меры предосторожности. Основные из них:

- Использовать смесь нужно в хорошо проветриваемых помещениях, так как при ее полимеризации выделяется бутан и углекислый газ, токсичные для человека.

- Осуществлять работу нужно в специальной одежде и перчатках, прикрывать глаза специальными очками. При попадании монтажной пены на одежду или кожу, необходимо постараться сразу же устранить ее, пока она находится в жидком состоянии, так как после затвердевания она плохо поддается очистке.

- Сам баллон с пеной необходимо хранить в темном месте, избегать попадания на него солнечных лучей, беречь его от огня.

Монтажная пена – это очень нужная и полезная вещь при ремонте, строительстве, монтаже конструкций. Она может выполнять функции герметиков, обеспечивать хорошую защиту от шума, удерживать тепло. Поэтому, к выбору вещества необходимо подходить правильно и осознанно, покупать только качественную продукцию. Очень важно соблюдать правила применения, чтобы обеспечить качество и надежность работы.

Особенности и применение монтажной пены (2 видео)

Особенности использования и технические характеристики монтажной пены ( 24 фото )

Монтажная пена: классификация и характеристики

Монтажная пена – один из видов строительного материала. Полиуретановая пена застывает, взаимодействуя с влагой из окружающей среды. Широко используется для уплотнения швов, заполнения трещин, пустот и т.п. Существует двух- и однокомпонентная, летняя и зимняя пена. Они различны по химическому составу и требованиям к окружающей среде при применении. При застывании пена светло-желтая, под воздействием солнечных лучей темнеет и становится хрупкой, в связи с этим места заполнения рекомендуется закрывать накладками или покрасить. Для растворения и очистки свежих пятен на одежде и других поверхностях, мытья рук, промывки инструментов (пистолетов для пены) используется универсальный очиститель монтажной пены – баллон ацетонового аэрозоля. После высыхания пена образует твердую водонепроницаемую пористую структуру, которую можно красить и резать. Под воздействием ультрафиолета разлагается, поэтому требует защиты (покраска и т.д.). Наносится на поверхности с любой шероховатостью и кривизной. Монтажная пена имеет хорошие звуко- и теплоизоляционные свойства, морозоустойчива. Большинство обладают самозатухающими свойствами.

После высыхания пена образует твердую водонепроницаемую пористую структуру, которую можно красить и резать. Под воздействием ультрафиолета разлагается, поэтому требует защиты (покраска и т.д.). Наносится на поверхности с любой шероховатостью и кривизной. Монтажная пена имеет хорошие звуко- и теплоизоляционные свойства, морозоустойчива. Большинство обладают самозатухающими свойствами.

По составу – это однокомпонентный полиуретановый материал. В основе – предполимер (полиизоционат, полиол), активные добавки и вытесняющий газ.

Существует два варианта — зимняя, которая применяется от -17 до +30 градусов и всесезонная -11 до +30 градусов. От влажности воздуха зависит длительность затвердения : от 1 до 18 часов. Не рекомендуется применять монтажную пену при температурах эксплуатации конструкций приближающихся к +100°С. На качестве уплотнения шва сказывается уровень вторичного расширения (первичный — расширение при выходе пены из баллона). Меньше вторичное расширение – меньше пор, следовательно, выше плотность пены. Но чем больше расширение, тем экономнее используется пена.

Но чем больше расширение, тем экономнее используется пена.

Пену с низким показателем расширения (5 – 15%) используют в местах, которые требуют высокую плотность шва и не допускают высокую нагрузку на конструкции (гипсокартонных перегородок, вентиляционных коробов ,оконных блоков, и т.д.). Показатель расширения 15-30% применяется для гидроизоляции и фиксации строительных конструкций, а также заполнения щелей и полостей. Пену с показателями 30-50% — для установки подоконников, дверей, тепло-, звукоизоляции. Показатели 50-100% используют для герметизации и утепления жестких инженерных коммуникаций, перекрытий ,трубопроводов.

По применению пены делят на: бытовые и профессиональные.

Бытовые пены применяются для теплоизоляции и установки небольших элементов, которые не требуют дозированный объем. Усадка качественных бытовых составов не должна превышать 5%. Такие составы наносятся только при температуре выше нуля. Производительность баллона (750 мл) около 45 литров. Баллоны, снабжены подающим патрубком и клапаном. Профессиональные пены применяют в случаях, когда необходимо быстро нанести большой объем состава на большой поверхности. Например: теплоизоляция крыш, теплосетей, больших емкостей. А также в случаях при которых необходимо размеренное нанесение с самым малым расширением (5-20%). Профессиональная пена выпускается в баллонах, которые предназначены для применения в специализированных пистолетах. Они позволяют точно наносить необходимый объем. Производительность баллона (750 мл) от 46 до 65 литров. Пена высокого качества имеет усадку не более 3% и равномерную пористость, при этом число закрытых пор должно составлять не менее 88%. Монтажные пены Титан, Соудал, Ким-Тек, Макрофлекс, Красс, или Pu-Tech различны по составу и показателям, которые могут удовлетворить требования работ различного уровня сложности.

Профессиональные пены применяют в случаях, когда необходимо быстро нанести большой объем состава на большой поверхности. Например: теплоизоляция крыш, теплосетей, больших емкостей. А также в случаях при которых необходимо размеренное нанесение с самым малым расширением (5-20%). Профессиональная пена выпускается в баллонах, которые предназначены для применения в специализированных пистолетах. Они позволяют точно наносить необходимый объем. Производительность баллона (750 мл) от 46 до 65 литров. Пена высокого качества имеет усадку не более 3% и равномерную пористость, при этом число закрытых пор должно составлять не менее 88%. Монтажные пены Титан, Соудал, Ким-Тек, Макрофлекс, Красс, или Pu-Tech различны по составу и показателям, которые могут удовлетворить требования работ различного уровня сложности.

Монтажная пена. Тонкости использования | Строительный портал

Современные строительные площадки не обходятся без использования монтажной пены, технические характеристики которой сыграли не последнюю роль в ее массовом применении. Профессиональные строители и мастера-любители, решившие справиться с ремонтными работами самостоятельно, с недавних пор не представляют установку дверей, подоконников и окон, а также строительные мероприятия, связанные с гидроизоляцией трубопровода и крупных емкостей, например, водонагревательных баков и ванн, без применения монтажной пены, техника использования которой будет рассмотрена в статье.

Профессиональные строители и мастера-любители, решившие справиться с ремонтными работами самостоятельно, с недавних пор не представляют установку дверей, подоконников и окон, а также строительные мероприятия, связанные с гидроизоляцией трубопровода и крупных емкостей, например, водонагревательных баков и ванн, без применения монтажной пены, техника использования которой будет рассмотрена в статье.

Содержание

- Монтажная пена: эксплуатационные характеристики

- Разновидности монтажной пены

- Как правильно выбрать полиуретановый герметик?

- Факторы, влияющие на расход монтажной пены

- Инструкция по применению монтажной пены. Основные тонкости использования

Монтажная пена: эксплуатационные характеристики

Повсеместное использование монтажной пены, в первую очередь, обусловлено ее эксплуатационными характеристиками, позволяющими считать данный материал незаменимым практически во всех видах строительных работ. Основные свойства пены монтажной, одновременно признанные ее достоинствами, которые смог оценить каждый строитель, заключаются в следующем:

- Возможность использования в качестве звуко- и теплоизолятора;

- Высокая устойчивость к влаге и низкая проводимость электрического тока;

- Эксплуатационные особенности некоторых видов монтажной пены свидетельствуют об устойчивости к возгоранию;

- Способность после расширения заполнять пустоты и различные трещины, обеспечивая высокое качество швов и стыков;

- Возможность склеивания посредством монтажной пены элементов из различных материалов.

Разновидности монтажной пены

На сегодняшний день производители предлагают несколько разновидностей пены монтажной полиуретановой, среди которых для строителей представляют интерес следующие разновидности:

- Профессиональная монтажная пена, для использования которой применяется специализированное устройство – пистолет, позволяющий увеличить выход полиуретанового герметика и продлить срок его использования;

- Бытовая или полупрофессиональная полиуретановая монтажная пена, предназначенная для одноразового использования. Кроме того, основное отличие бытового герметика заключается в значительно более низкой плотности наполнения баллона.

По температурным режимам, при которых допустимо нанесение монтажной пены, видео с ее использованием представлено в статье, выделяют следующие разновидности:

- Монтажная пена летняя применяется в том случае, если температура обрабатываемой поверхности варьирует от +5 до +35 градусов;

- Монтажная пена зимняя может использоваться зимой, так как она выдерживает температуру обрабатываемой поверхности от -20 до +30 градусов;

- Пена монтажная всесезонная характеризуется сочетанием свойств зимней и летней модификаций.

Рабочая температура всесезонной пены находится в рамках от -10 до +30 градусов.

Рабочая температура всесезонной пены находится в рамках от -10 до +30 градусов.

Более того, строителям, отдавшим предпочтение пене монтажной, производитель предлагает обратить внимание на отдельную разновидность полиуретанового герметика, которому свойствены особые функциональные параметры – пену монтажную противопожарную. Использование негорючего герметика, сохраняющего свои эксплуатационные характеристики при воздействии высоких температур и даже открытого огня, практикуется при строительстве объектов, к пожаробезопасности которых предъявляются наивысшие требования.

Как правильно выбрать полиуретановый герметик?

Выбирая монтажную пену, цена которой напрямую зависит от качества, важно ориентироваться не только на производителя, но и на внешние характеристики баллона, в котором реализуется герметик. Емкость с лучшей монтажной пеной намного тяжелее, а ее содержимое при встряхивании перекатывается с одного конца баллона на другой, да и цена скажет сама за себя.

Факторы, влияющие на расход монтажной пены

Важным параметром, который рекомендуют учитывать специалисты в процессе выборе герметика, считается расход монтажной пены. Он напрямую определяет количество материала, который нужно приобрести для проведения тех или иных работ и определяется большим количеством внешних и внутренних факторов.

Внутренние:

- Производитель монтажной пены, от которого зависит один из важных технических параметров материала – первичное расширение. В соответствии с ним выделяют сильно расширяющиеся модификации, к которым относится большинство бытовых герметиков, например, монтажная пена Титан. Кроме того, производители предлагают монтажные пены со средним и низким расширением, пригодные для более деликатных работ, среди которых можно отметить монтажную пену Macroflex, обладающую всеми вышеперечисленными свойствами, а также монтажную пену Мастер, характеризующуюся минимальной токсичностью.

Внешние:

- Температура окружающей среды;

- Материал, используемый для изготовления обрабатываемой поверхности, признан одним из основополагающих параметров, который нужно учитывать при расчете расхода герметика.

Инструкция по применению монтажной пены. Основные тонкости использования

Независимо от того, какой монтажной пене вы отдали предпочтение, будь то профессиональная или бытовая, перед использованием баллон с пеной предварительно нагревают в горячей воде и тщательно встряхивают. Это делается для того, чтобы перемешать компоненты герметика, и тем самым увеличить выход монтажной пены, фото с использование которой представлено в статье.

Дальнейшие действия зависят от модификации выбранного полиуретанового герметика.

Если это полупрофессиональная пена, то на баллон надевают трубку, которая идет с ним в комплекте, тогда как баллон с профессиональной пеной требует установку на него пистолета после удаления с него колпачка.

Важно помнить, что исправно функционирующий пистолет способен обеспечить сохранность неиспользованной пены в течение 3-х суток.

После подготовки материала, необходимо позаботиться о тщательной подготовке рабочей плоскости, которая в дальнейшем будет использоваться для нанесения герметика. Специалисты советуют очистить ее от грязи и пылевых частиц, а также смочить водой, ускоряющей полимеризацию предшественника полиуретана, входящего в состав герметика. Кроме того, это способствует к скорейшему прилипанию монтажной пены к обрабатываемой поверхности.

Специалисты советуют очистить ее от грязи и пылевых частиц, а также смочить водой, ускоряющей полимеризацию предшественника полиуретана, входящего в состав герметика. Кроме того, это способствует к скорейшему прилипанию монтажной пены к обрабатываемой поверхности.

Процесс нанесения полиуретанового герметика не представляет сложностей, единственное, на что нужно обратить пристальное внимание – правильное дозирование выхода пены из емкости.

В этом плане легче работать с профессиональной пеной, баллон с которой оснащается специальным пистолетом, регулирующим выход герметика с помощью клапана. В случае использования бытовых баллонов, данный процесс регулируют посредством силы нажатия на клапан баллона. Немаловажно учитывать, что в процессе нанесения пены на поверхность, баллон необходимо держать вертикально клапаном вниз.

После нанесения герметика необходимо дождаться его полного высыхания. Как утверждает производитель, полная полимеризация материала происходит в течение 6-7 часов, однако окончательное его застывание зачастую зависит от объема используемой пены и может затянуться до 11-12 часов.

После того, как монтажная пена застыла, многие задаются вопросом: «Как убрать монтажную пену?». Данное мероприятие также не требует специальных навыков. Излишки пены, оставшиеся после ее застывания, срезают пилкой для металла или остро заточенным ножом.

В том случае, если монтажная пена использовалась на улице, после ее окончательного высыхания и последующего удаления излишков, ее замазывают с помощью цементного раствора или штукатурки. Также не возбраняется ее окрашивание, защищающее от воздействия ультрафиолета. Необходимость данного мероприятия обусловлена высокой чувствительностью даже самой лучшей монтажной пены к ультрафиолетовому излучению, способствующему изменению цвета и преждевременному разрушению материала.

Если при нанесении монтажной пены, она попала к вам на руки, не стоит впадать в панику. Убрать ее можно с помощью растворителя, используемого для промывки пистолета.

Пена монтажная полиуретановая, герметик пенополиуретановый Profflex.

Полиуретановая монтажная пена: особенности и преимущества

Монтажная пена из полиуретана – высокотехнологичный материал, делающий современное строительство более простым и эффективным.

Свойства материала

Пенополиуретановая монтажная пена относится к полимерам. По своей структуре она занимает положение между мягкими и твердыми разновидностями полиуретанов.

Производство таких изделий заключается в смешивании компонентов и их последующем отвердевании. Составляющие смеси:

- изоцианат;

- полиэфир;

- функциональные добавки.

Основные качества материала:

- прочность;

- хорошая адгезия – способность сцепления с разнородными поверхностями;

- низкая звуконепроницаемость;

- уплотняющая способность;

- простая обработка.

После застывания он становится экологически безопасным и гипоаллергенным. Открытые и закрытые ячейки застывшей полиуретановой массы чередуются. Это дает ей возможность принимать внешние деформации на себя, сохраняя общую стабильность конструкции.

Открытые и закрытые ячейки застывшей полиуретановой массы чередуются. Это дает ей возможность принимать внешние деформации на себя, сохраняя общую стабильность конструкции.

Как использовать

Пена монтажная полиуретановая — однокомпонентное изделие. В баллоне находится подготовленная на заводе смесь под давлением в 10 атмосфер. При выдавливании она соединяется с влагой воздуха, происходит смешивание и превращение в конечный продукт. Время отвердения зависит от ее вида и от условий окружающей среды.

Образование готового изделия происходит постепенно под наблюдением и при контроле потребителя. После окончательного застывания смесь хорошего качества не увеличивается в объеме, что иногда происходит с низкопробной дешевой продукцией.

Для полного заполнения пустот требуется их наполнение выходящей из баллона массой на треть. Образовавшиеся излишки легко удаляются ножом. Застывший материал нужно защитить от света при помощи штукатурки, краски или специального покрытия.

Область применения

Качества монтажной пены позволяют применять ее на разных строительных объектах. В зависимости от цели применения выпускаются несколько её видов:

- с различным объемом выхода – от 45 до 70 литров;

- с низким первоначальным расширением – для монтажа элементов с невысокой жесткостью;

- повышенной огнестойкости;

- холодостойкие – для монтажа в зимних условиях;

- гелевые – для монтажа отделочных материалов и плитки;

- клеящие – для монтажа внутренних перегородок.

Изолирующие качества материала позволяют применять его как герметик полиуретановый, пена монтажная может выступать и как часть строительных конструкций.

Климатические особенности России способствуют широкому распространению полиуретановой пены. Ее теплоизолирующие свойства особенно востребованы при установке окон и дверей. В старом жилом фонде она используется для проведения ремонтных работ – для заделки щелей и трещин или для герметизации уже имеющихся оконных и дверных конструкций.

Правильная технология монтажа и применение высококачественных материалов, в том числе монтажной пены, позволяет добиться сокращения расходов на строительство и увеличения сроков эксплуатации готовых объектов.

Предлагаем вашему вниманию статью об однокомпонентной монтажное пене «Полиуретановая монтажная пена: особенности и преимущества» из журнала «ФЕДЕРАЛЬНЫЙ СТРОИТЕЛЬНЫЙ РЫНОК», созданную при поддержке специалистов PROFFLEX и наших поставщиков, компании Dow Chemical.

ЧИТАТЬ СТАТЬЮ

Огнестойкая полиуретановая пена с закрытыми порами

LAST-A-FOAM ® FR-3700 Performance Core

FR-3700 — это жесткий негорючий пенополиуретан с закрытыми порами, не содержащий хлорфторуглеродов, доступный с плотностью от 3 до 40 фунтов на кубический фут. Он демонстрирует высокое отношение прочности к массе благодаря своей ячеистой структуре и сшитой смоле. Благодаря структуре с закрытыми порами LAST-A-FOAM ® FR-3700 обладает большим сопротивлением водопоглощению и не разбухает, не трескается или не раскалывается под воздействием воды. Эта серия неабразивна и может обрабатываться стандартными режущими инструментами из быстрорежущей стали (HSS). Его также можно аккуратно резать струей воды и традиционными инструментами для резьбы по дереву. Эта огнестойкая полиуретановая (ПУ) пена особенно полезна в следующих отраслях промышленности.

Эта серия неабразивна и может обрабатываться стандартными режущими инструментами из быстрорежущей стали (HSS). Его также можно аккуратно резать струей воды и традиционными инструментами для резьбы по дереву. Эта огнестойкая полиуретановая (ПУ) пена особенно полезна в следующих отраслях промышленности.

Аэрокосмическая промышленность

FR-3700 соответствует требованиям самолета BMS 8-133. Эта жесткая полиуретановая пена сравнима с FR-6700 по прочности, термостойкости и воспламеняемости. Однако FR-3700 более жесткий (менее хрупкий) для резки более четких краев.

Узнать больше об авиакосмической отрасли

Медицинский

Жесткий пенополиуретан высокой плотности FR-3700 используется для моделирования человеческой кости в качестве испытательной среды в производстве медицинского оборудования.

Узнать больше о медицине

Ядерная

Пены

FR-3700 используются для ядерных материалов и транспортировки чрезвычайно опасных отходов. При использовании в качестве противоударного и противопожарного вкладыша в транспортных контейнерах FR-3700 может быть спроектирован таким образом, чтобы обеспечить максимальную защиту от пожара и столкновений для опасных грузов, превосходя дерево и другие полимерные материалы. Состав FR-3700 специально разработан для обеспечения предсказуемых характеристик амортизации при динамической нагрузке. В то же время он обеспечивает вспучивающийся слой угля, который изолирует и защищает опасные материалы, даже в условиях пожара.

Состав FR-3700 специально разработан для обеспечения предсказуемых характеристик амортизации при динамической нагрузке. В то же время он обеспечивает вспучивающийся слой угля, который изолирует и защищает опасные материалы, даже в условиях пожара.

В частности, наша пена FR-3700 имеет солидную историю успешного использования в упаковках для транспортировки радиоактивных материалов (RAM). Нормы, регулирующие пакеты RAM, часто требуют поглощения энергии 30-футовыми свободными падениями и воздействия 30-минутного пожара при 1475 ° F в аварийных условиях.Наша пена серии FR-3700 — один из очень немногих материалов, которые могут поддерживать конструкцию корпуса RAM, уменьшая как механическую, так и тепловую энергию.

Просмотрите демонстрацию того, как серия FR-3700 Performance Core защищает ядерный груз от ударов, на нашей странице YouTube или загрузите нашу исследовательскую работу по полиуретановой пене как материалу, уменьшающему удары и огнестойкому материалу.

Узнать больше о ядерной

Обтекатели

Используйте LAST-A-FOAM ® 3700 Performance Core Series для создания прочных, устойчивых к атмосферным воздействиям обтекателей. Непроницаемые для влаги и прозрачные для радиосигналов, они защищают морские, аэрокосмические и развлекательные микроволновые антенны. Их высокая Tg подходит для препрегов, отверждаемых при более высоких температурах. Или позвольте нашей группе производственного обслуживания изготовить готовые обтекатели с использованием препрегов из стекловолокна по вашим спецификациям.

Непроницаемые для влаги и прозрачные для радиосигналов, они защищают морские, аэрокосмические и развлекательные микроволновые антенны. Их высокая Tg подходит для препрегов, отверждаемых при более высоких температурах. Или позвольте нашей группе производственного обслуживания изготовить готовые обтекатели с использованием препрегов из стекловолокна по вашим спецификациям.

Узнать больше об обтекателях

Обрабатываемость

Инструментальная панель

FR-3700 хорошо подходит для обработки деталей сложной формы и деталей. Рекомендуется сначала сделать черновой рез, оставив для отделки 1-3 мм материала.Будьте осторожны с краями и узкими углами, чтобы избежать сколов в начале нового пути и при выходе из пены. Для получения дополнительной информации, например о скорости черновой обработки, чистовой скорости и другой информации о механической обработке, см. Наше Руководство пользователя оснастки и пресс-форм.

Жесткий пенополиуретан | Введение в полиуретаны

По данным Министерства энергетики США, затраты на отопление и охлаждение составляют от 50 до 70 процентов энергии, используемой в среднем американском доме. Чтобы снизить эти затраты, поддерживать равномерную температуру и снизить уровень шума в домах и коммерческих объектах, строители обращаются к жесткому полиуретану и полиизоциануратной (полиизо) пене — одному из самых эффективных изоляционных материалов, доступных на сегодняшний день для изоляции крыш и стен, окон и дверей. и герметики для воздушного барьера.

Чтобы снизить эти затраты, поддерживать равномерную температуру и снизить уровень шума в домах и коммерческих объектах, строители обращаются к жесткому полиуретану и полиизоциануратной (полиизо) пене — одному из самых эффективных изоляционных материалов, доступных на сегодняшний день для изоляции крыш и стен, окон и дверей. и герметики для воздушного барьера.

Жесткий полиуретан и изделия из полиизо обладают уникальным сочетанием свойств, как описано ниже.

Энергоэффективность

Полиуретан и пенополиизо обладают одним из самых высоких значений изоляционного сопротивления R на дюйм среди всех имеющихся сегодня на рынке продуктов. При типичных значениях R в диапазоне от 5,5 до 8 на дюйм можно получить более тонкие стены и крыши с более низким профилем, при этом максимизируя эффективность, увеличивая использование пространства и сокращая эксплуатационные расходы.

Увеличение толщины полиизо-изоляции крыши на 1 дюйм или более по сравнению с толщиной, требуемой ASHRAE, может значительно снизить ваши затраты на электроэнергию, обеспечивая при этом положительную окупаемость затрат на установку.

Входные двери с жестким пенополиуретановым наполнителем препятствуют звуку и повышают изоляционные свойства, что дополнительно снижает потребность в энергии для обогрева и охлаждения.

Герметики из пенополиуретана, наносимые на месте, расширяются, заполняя впитывающую энергию и проникающую воздух зазоры вокруг оконных рам, водопроводных труб и электрических розеток.

«Светоотражающие» пластиковые покрытия крыш с изоляцией из пенополиуретана отражают солнечный свет и лучистое тепло от здания, помогая конструкции сохранять прохладу и сокращая потребление энергии для кондиционирования воздуха.

NIST Net Zero Energy Residential Tour

Присоединяйтесь к руководителю отдела энергетики и окружающей среды NIST д-ру Хантеру Фанни, который приглашает зрителей на экскурсию по новому дому Net Zero Energy Home недалеко от столицы страны в Гейтерсбурге, штат Мэриленд.

Высокая производительность

Жесткий пенополиуретан и пенополиизо имеют чрезвычайно прочную, но легкую структуру с низкой плотностью, которая имеет стабильную форму и влагостойкость с низкой паропроницаемостью. Эта особая комбинация свойств позволяет производителям разрабатывать самонесущие теплоизоляционные изделия, которые можно комбинировать с широким спектром субстратов, не требуя при этом дополнительного клея, и — в сочетании с соответствующими материалами — выступать в качестве внешних погодных и влагозащитных барьеров.

Высококачественная полиуретановая изоляция может наноситься распылением на различные подложки или формоваться в специальные формы относительно больших размеров. Его также можно защитить от ультрафиолетового излучения и повторно нанести покрытие для продления срока службы.

Полиуретан и изделия из полиизо при правильной установке не подвержены воздействию гидроизоляции на масляной основе.

Как полиуретан, так и пенополиизо широко используются в производстве строительных панелей со стальным покрытием для различных категорий коммерческого строительства.Области применения варьируются от холодильных складов, используемых в пищевой промышленности и производстве напитков, до высокотехнологичных офисов, медицинских зданий, аэропортов и даже производственных объектов. При приклеивании к металлической обшивке образуется композитный строительный блок с большой протяженностью. Легкий вес и высокая изоляционная способность делают эти продукты идеальными для ремонта экстерьеров старых зданий, поскольку обычно существующую облицовку зданий можно оставить на месте, а существующую конструкцию не нужно укреплять.

Универсальность

Ламинатный картон Polyiso — один из самых популярных утеплителей, используемых для обычных крыш.

Для особого внешнего оформления панели с пенопластом предлагают широкий выбор цветов и профилей для стен и крыш, а также уменьшенный вес для облегчения работы и более легкую опорную конструкцию.

Для особого внешнего оформления панели с пенопластом предлагают широкий выбор цветов и профилей для стен и крыш, а также уменьшенный вес для облегчения работы и более легкую опорную конструкцию.Некоторые жесткие пенополиуретаны можно наносить на месте для заделки зазоров и покрытия нестандартных форм.К таким пенам относятся пены для распыления, заливки на место и однокомпонентные пены.

Пенополиуретан в виде спрея образует цельный изоляционный слой, заполняет зазоры и швы во время нанесения, а также покрывает неправильные формы, которые трудно изолировать с помощью жестких плит. Это значительно уменьшает сквозняки, создавая более жесткие и тихие здания.

Для обеспечения долговечности и устойчивости входные двери и гаражные ворота с пенополиуретановым покрытием доступны с отделкой и стилем в соответствии с предпочтениями клиента.

Структурные изолированные панели (SIPS) имеют изоляцию из пенопласта как для внешней, так и для внутренней облицовки и могут быть частью конструкции здания.

Облицовочные материалы включают гипс, конструкционную древесину или изделия из натуральной древесины. Эти изолированные панели, производимые в контролируемой среде, улучшают качество продукции, ускоряют возведение зданий и уменьшают количество древесины, необходимой для структурного каркаса. Готовый продукт может сэкономить не только время и энергию, но также помочь сохранить природные ресурсы и окружающую среду.

Облицовочные материалы включают гипс, конструкционную древесину или изделия из натуральной древесины. Эти изолированные панели, производимые в контролируемой среде, улучшают качество продукции, ускоряют возведение зданий и уменьшают количество древесины, необходимой для структурного каркаса. Готовый продукт может сэкономить не только время и энергию, но также помочь сохранить природные ресурсы и окружающую среду.

Тепловые / механические характеристики

Свойства жесткого полиуретана и пенополиизо снижают передачу энергии, противостоят влаге, сохраняют стабильность размеров, остаются воздухонепроницаемыми и часто поддерживают конструктивную роль. Полиуретан и пенополиизо также работают при экстремальных температурах, не деформируются и не деформируются, а также не подвержены повреждениям из-за влаги, которая может возникнуть в результате конденсации. Полиизо устойчив в широком диапазоне температур (от -100 ° F до + 250 ° F) и может использоваться в качестве компонента кровельных систем из горячего асфальта.

Механическая прочность этих пенопластов замечательна, потому что высокая прочность на сжатие и сдвиг позволяет облицовывать изоляционные сердечники с низкой плотностью относительно тонкой сталью или алюминием, но при этом перекрывать большие расстояния без опоры. Например, пена может удерживать вместе многие компоненты в холодильнике или водонагревателе, продолжая выполнять функции теплоизоляции. Это уникальное сочетание свойств позволяет использовать жесткие пенополиуретаны во многих областях.

Окружающая среда

Экологические преимущества жесткого пенополиуретана значительны и включают повышение энергоэффективности и сокращение затрат на энергоэффективное строительство, снижение веса проекта и экономию всех компонентов конструкции, которые заменяет материал. Учитывая широкое распространение жесткого пенополиуретана в современном строительстве, эта экономия может продолжать расти во всем мире.

Лучшая изоляция обычно приводит к снижению энергопотребления. В некоторых случаях механическое оборудование для нагрева и охлаждения может быть уменьшено в размерах, что еще больше увеличивает использование пространства.

Здания могут быть построены с более тонкими стенами, а для крыш требуются более короткие крепежные детали.

Менее сложные и легкие изделия обычно производятся с использованием меньшего количества этапов производства, меньшего количества энергии при производстве и меньшего количества энергии при транспортировке.

Жесткий пенополиуретан и пенополиэтилен вносят свой вклад в общество и культуру, сохраняя ресурсы. Их идеальные свойства превосходят характеристики любого сопоставимого материала по соотношению прочности к весу, R-значению и долговечности, в то время как их универсальность позволяет строителям использовать их для десятков различных применений, каждое из которых может обеспечить высокую производительность и исключительную энергоэффективность.

Инновации из полиуретана | ПенаПартнер

Дом

Пены и растворы

Мобильность

Акустические и тепловые решения

Акустический центр

Мобильность

Автомобильные рулоны

Хедлайнеры

Автокресла и сиденья с климат-контролем

Подлокотники и дверные панели

Мобильность

Системы

Боласто ®

Интегральные пенополиуретановые системы

construPUR ®

Системы жесткого пенополиуретана

PURBalance ® и ComfoPUR ®

Системы мягкой пены PU

OBoSonic ®

PUR акустические системы

Формованные детали из полиуретана

Технические пены

Специальности

Акустическая пена

Блок Пены

Пены для фильтрации

Керамический пенный фильтр

Лобовые стекла микрофона

Крышка для рта и носа

Упаковочные решения

B 2240 Эко

Экологичные упаковочные решения

Решения для уплотнения

ВЕЧНЫЙ МОРАН

SealPore Vibe

RegiSeal

Губки

Обработка поверхности

Подушечки для полировки

полиуретан Wikipedia

Полимер, состоящий из цепочки органических единиц, соединенных карбаматными (уретановыми) звеньями

Синтез полиуретана, в котором уретановые группы -NH- (C = O) -O- связывают молекулярные единицы

Полиуретан ( PUR и PU ) представляет собой полимер, состоящий из органических звеньев, соединенных карбаматными (уретановыми) звеньями. Хотя большинство полиуретанов представляют собой термореактивные полимеры, которые не плавятся при нагревании, также доступны термопластичные полиуретаны.

Хотя большинство полиуретанов представляют собой термореактивные полимеры, которые не плавятся при нагревании, также доступны термопластичные полиуретаны.

Полиуретановые полимеры традиционно и чаще всего образуются в результате реакции ди- или триизоцианата с полиолом. Поскольку полиуретаны содержат два типа мономеров, которые полимеризуются один за другим, они классифицируются как чередующиеся сополимеры. И изоцианаты, и полиолы, используемые для получения полиуретанов, содержат в среднем две или более функциональных групп на молекулу.

Полиуретаны используются в производстве сидений из высокоэластичного пенопласта, изоляционных панелей из жесткого пенопласта, уплотнений и прокладок из микропористого пеноматериала, аэрозольной пены, прочных эластомерных колес и шин (таких как американские горки, эскалаторы, тележки для покупок, лифты и колеса для скейтбордов ), автомобильные втулки подвески, электрические герметики, высокоэффективные клеи, поверхностные покрытия и герметики, синтетические волокна (например, спандекс), ковровое покрытие, твердые пластмассовые детали (например, для электронных инструментов), презервативы, [1] и шланги.

История []

Пенополиуретан, крупный план

Отто Байер и его коллеги из IG Farben в Леверкузене, Германия, впервые произвели полиуретаны в 1937 году. [2] [3] Новые полимеры имели некоторые преимущества по сравнению с существующими пластиками, которые были получены путем полимеризации олефинов или поликонденсации, и не были защищены патентами, полученными Уоллесом Каротерсом на полиэфиры. [4] Ранние работы были сосредоточены на производстве волокон и гибких пен и полиуретанов, которые применялись в ограниченных масштабах в качестве покрытия самолетов во время Второй мировой войны. [4] Полиизоцианаты стали коммерчески доступны в 1952 году, а производство гибкой полиуретановой пены началось в 1954 году с использованием толуолдиизоцианата (TDI) и полиэфирполиолов. Эти материалы также использовались для производства жестких пен, резиновой резины и эластомеров. Линейные волокна получали из гексаметилендиизоцианата (HDI) и 1,4-бутандиола (BDO).

В 1956 году DuPont представила простые полиэфирполиолы, в частности, поли (тетраметиленэфир) гликоль, а BASF и Dow Chemical начали продажу полиалкиленгликолей в 1957 году.Полиэфирные полиолы были дешевле, проще в обращении и более водостойкие, чем полиэфирполиолы, и стали более популярными. Union Carbide и Mobay, совместное предприятие Monsanto / Bayer в США, также начали производство полиуретановых химикатов. [4] В 1960 году было произведено более 45 000 тонн гибких пенополиуретанов. Наличие хлорфторалкановых вспенивающих агентов, недорогих полиэфирполиолов и метилендифенилдиизоцианата (МДИ) позволило использовать жесткие полиуретановые пенопласты в качестве высокоэффективных изоляционных материалов.В 1967 году были представлены жесткие пенополиизоцианураты, модифицированные уретаном, которые обеспечивали еще лучшую термическую стабильность и сопротивление горючести. В течение 1960-х годов автомобильные компоненты безопасности салона, такие как приборные и дверные панели, производились путем заполнения термопластичных покрытий полужесткой пеной.

В 1969 году компания Bayer представила полностью пластиковый автомобиль в Дюссельдорфе, Германия. Детали этого автомобиля, такие как лицевая панель и панели кузова, были изготовлены с использованием нового процесса, называемого реакционным литьем под давлением (RIM), при котором реагенты смешивались, а затем вводились в форму.Добавление наполнителей, таких как измельченное стекло, слюда и обработанные минеральные волокна, привело к усилению RIM (RRIM), которое обеспечило улучшение модуля упругости при изгибе (жесткости), снижение коэффициента теплового расширения и лучшую термическую стабильность. Эта технология была использована для изготовления первого автомобиля с пластиковым кузовом в Соединенных Штатах, Pontiac Fiero, в 1983 году. Дальнейшее увеличение жесткости было получено за счет включения предварительно размещенных стеклянных матов в полость формы RIM, также известную как литье под давлением смолы. , или структурный RIM.

Начиная с начала 80-х годов прошлого века, для формования прокладок автомобильных панелей и уплотнений воздушных фильтров вместо ПВХ-полимеров использовались вспененные микропористые гибкие пеноматериалы. Пенополиуретан приобрел популярность в автомобильной сфере и теперь используется в высокотемпературных масляных фильтрах.

| Эта статья требует внимания специалиста по химии . Смотрите страницу обсуждения для подробностей. WikiProject Chemistry может помочь нанять эксперта. (июнь 2020 г.) |

Пенополиуретан (включая поролон) иногда получают с использованием небольших количеств пенообразователя для получения менее плотной пены, лучшей амортизации / поглощения энергии или теплоизоляции. В начале 1990-х из-за их воздействия на разрушение озонового слоя Монреальский протокол ограничил использование многих хлорсодержащих вспенивающих агентов, таких как трихлорфторметан (CFC-11). К концу 1990-х годов пенообразователи, такие как диоксид углерода, пентан, 1,1,1,2-тетрафторэтан (HFC-134a) и 1,1,1,3,3-пентафторпропан (HFC-245fa), широко использовались на севере Америка и ЕС, хотя хлорированные порообразователи по-прежнему используются во многих развивающихся странах. [5] 1,1-Дихлор-1-фторэтан (ГХФУ-141b) был представлен в начале 2000-х годов в качестве альтернативного вспенивающего агента в развивающихся странах. [ необходима ссылка ]

Полиуретановые продукты часто называют просто «уретанами», но их не следует путать с этилкарбаматом, который также называют уретаном. Полиуретаны не содержат этилкарбамата и не производятся из него.

Полиуретаны на неизоцианатной основе (NIPU) были разработаны для смягчения последствий для здоровья и окружающей среды, связанных с использованием изоцианатов для синтеза полиуретанов. [6] [7] [8] [9] [10] [11]

Химия []

Полиуретаны относятся к классу соединений, называемых реакционными полимерами , которые включают эпоксидные смолы, ненасыщенные полиэфиры и фенолы. [12] [13] [14] [15] [16] Полиуретаны получают реакцией изоцианата, содержащего две или более изоцианатных групп на молекулу (R- (N = C = O) n [17] ) с полиолом, содержащим в среднем две или более гидроксильных группы на молекулу (R ‘- (OH) n [17] ) в присутствии катализатора или с помощью активация ультрафиолетом. [18]

Свойства полиуретана во многом зависят от типов изоцианатов и полиолов, используемых для его изготовления. Длинные гибкие сегменты, содержащиеся в полиоле, образуют мягкий эластичный полимер. Большое количество сшивок дает жесткие или жесткие полимеры. Длинные цепи и низкое сшивание дают полимер, который очень эластичен, короткие цепи со множеством сшивок дают твердый полимер, в то время как длинные цепи и промежуточное сшивание дают полимер, пригодный для образования пены. Сшивание, присутствующее в полиуретанах, означает, что полимер состоит из трехмерной сетки и имеет очень высокую молекулярную массу.В некоторых отношениях кусок полиуретана можно рассматривать как одну гигантскую молекулу. Одним из следствий этого является то, что типичные полиуретаны не размягчаются и не плавятся при нагревании; это термореактивные полимеры. Выбор, доступный для изоцианатов и полиолов, в дополнение к другим добавкам и условиям обработки, позволяет полиуретанам иметь очень широкий диапазон свойств, которые делают их такими широко используемыми полимерами.

Изоцианаты являются очень химически активными материалами. Это делает их полезными для изготовления полимеров, но также требует особой осторожности при обращении и использовании.Ароматические изоцианаты, дифенилметандиизоцианат (MDI) или толуолдиизоцианат (TDI) более реакционноспособны, чем алифатические изоцианаты, такие как гексаметилендиизоцианат (HDI) или изофорондиизоцианат (IPDI). Большинство изоцианатов являются дифункциональными, то есть имеют ровно две изоцианатные группы на молекулу. Важным исключением из этого правила является полимерный дифенилметандиизоцианат, который представляет собой смесь молекул с двумя, тремя и четырьмя или более изоцианатными группами. В подобных случаях материал имеет среднюю функциональность больше двух, обычно 2.7.

Полиолы представляют собой самостоятельные полимеры и имеют в среднем две или более гидроксильных группы на молекулу. Полиолы на основе простых полиэфиров в основном получают путем сополимеризации оксида этилена и оксида пропилена с подходящим предшественником полиола. [19] Полиолы на основе сложных полиэфиров производятся аналогично полимерам на основе простых полиэфиров. Полиолы, используемые для изготовления полиуретанов, представляют собой смеси подобных молекул с различными молекулярными массами, поэтому часто упоминается «средняя функциональность». Несмотря на то, что это сложные смеси, промышленные полиолы достаточно хорошо контролируются для производства полиуретанов с одинаковыми свойствами.Длина и функциональность цепи полиола во многом определяют свойства полиуретана. Полиолы, используемые для изготовления жестких полиуретанов, имеют молекулярную массу в сотни единиц, тогда как полиолы, используемые для производства гибких полиуретанов, имеют молекулярную массу в тысячи.

Механизм реакции ПУ катализируется третичным амином

R1 − N знак равно C = O + R2 − O − H⟶R1 − NH | −CO‖ − O − R2 {\ displaystyle {\ ce {R1-N = C = O + R2-OH-> R1 — {\ overset {\ displaystyle H \ atop |} {N}} — {\ overset {\ displaystyle O \ atop \ |} {C}} — O-R2}}}

Обобщенная реакция уретана

В результате реакции полимеризации образуется полимер, содержащий уретановую связь, -RNHCOOR’- и катализируемый третичными аминами, такими как 1,4-диазабицикло [2.2.2] октан (также называемый DABCO) и металлические соединения, такие как дибутилоловодилаурат или октаноат висмута. Как вариант, этому может способствовать ультрафиолет. [18] Это часто называют реакцией гелеобразования или просто гелеобразованием.

Если в реакционной смеси присутствует вода (ее часто добавляют специально для образования пены), изоцианат вступает в реакцию с водой с образованием мочевинной связи и газообразного диоксида углерода, и полученный полимер содержит как уретановые, так и мочевинные связи.Эта реакция называется реакцией продувки и катализируется третичными аминами, такими как бис- (2-диметиламиноэтил) эфир.

Третья реакция, особенно важная при получении жестких изоляционных пен, — это реакция тримеризации изоцианата, которая катализируется, например, октоатом калия.

Одним из наиболее желательных свойств полиуретанов является их способность превращаться в пену. Изготовление пены требует образования газа одновременно с полимеризацией (гелеобразованием) уретана.Газ может быть диоксидом углерода, либо образуемым в результате реакции изоцианата с водой, либо добавляемым в виде газа; его также можно получить путем кипячения летучих жидкостей. В последнем случае тепло, генерируемое полимеризацией, вызывает испарение жидкостей. Жидкости могут быть HFC-245fa (1,1,1,3,3-пентафторпропан) и HFC-134a (1,1,1,2-тетрафторэтан), а также углеводороды, такие как n -пентан.

R − N = C = O + h3O → шаг 1R1 − N | H − CO‖ − O − H → разложить шаг 2R − Nh3 + CO2 (g) R − N = C = O + R − Nh3 → шаг 3 − R− N | H − CO − − N | H − R — {\ displaystyle {\ begin {array} {l} {\ ce {{RN = C = O} + h3O -> [{\ ce {step}} \ 1 ] R1 — {\ underset {| \ наверху \ displaystyle H} {N}} — {\ overset {\ displaystyle O \ atop \ |} {C}} — OH -> [{\ ce {step}} \ 2] [{\ ce {разлагается}} ] R-Nh3 \ + \ CO2 (g)}} \\ {\ ce {{RN = C = O} + R-Nh3 -> [{\ ce {step}} \ 3] -R — {\ underset { | \ наверху \ displaystyle H} {N}} — {\ overset {\ displaystyle O \ atop \ |} {C}} — {\ underset {| \ atop \ displaystyle H} {N}} — R}} {-} \ end {array}}} Углекислый газ, образующийся в результате реакции воды и изоцианата

Баланс между гелеобразованием и продувкой зависит от рабочих параметров, включая концентрацию воды и катализатора.В реакции образования диоксида углерода вода вступает в реакцию с изоцианатом, сначала образуя нестабильную карбаминовую кислоту, которая затем разлагается на диоксид углерода и амин. Амин реагирует с дополнительным количеством изоцианата, давая замещенную мочевину. Вода имеет очень низкую молекулярную массу, поэтому, даже несмотря на то, что массовый процент воды может быть небольшим, молярная доля воды может быть высокой и образуются значительные количества мочевины. Мочевина плохо растворяется в реакционной смеси и имеет тенденцию к образованию отдельных фаз «твердых сегментов», состоящих в основном из полимочевины.Концентрация и организация этих фаз полимочевины могут оказывать значительное влияние на свойства пенополиуретана. [20]

Микропористые пены высокой плотности могут быть образованы без добавления вспенивающих агентов путем механического вспенивания или зародышеобразования полиольного компонента перед использованием.

Поверхностно-активные вещества используются в пенополиуретане для эмульгирования жидких компонентов, регулирования размера ячеек и стабилизации структуры ячеек для предотвращения разрушения и поверхностных дефектов.Жесткие пенные поверхностно-активные вещества предназначены для образования очень мелких ячеек и очень высокого содержания закрытых ячеек. Поверхностно-активные вещества для гибкой пены предназначены для стабилизации реакционной массы и в то же время максимального увеличения содержания открытых ячеек для предотвращения усадки пены.

Еще более жесткий пеноматериал может быть получен с использованием специальных катализаторов тримеризации, которые создают циклические структуры внутри матрицы пенопласта, давая более твердую, более термически стабильную структуру, называемую пенополиизоциануратами.Такие свойства желательны для изделий из жесткого пенопласта, используемых в строительном секторе.

Тщательный контроль вязкоупругих свойств — путем модификации используемых катализаторов и полиолов — может привести к образованию пены с эффектом памяти, которая намного мягче при температуре кожи, чем при комнатной температуре.

Пены могут быть либо «с закрытыми ячейками», где большинство исходных пузырьков или ячеек остаются неповрежденными, либо «с открытыми ячейками», когда пузырьки лопаются, но края пузырьков достаточно жесткие, чтобы сохранять свою форму.Пенопласты с открытыми порами кажутся мягкими и пропускают воздух, поэтому их удобно использовать в подушках сидений или матрасах. Жесткие пены с закрытыми ячейками используются в качестве теплоизоляции, например, в холодильниках.

Микропористые пены — это прочные эластомерные материалы, используемые для покрытия рулевых колес автомобилей или подошв обуви.

Сырье []

Основными ингредиентами для изготовления полиуретана являются ди- и триизоцианаты и полиолы. Другие материалы добавляются для облегчения обработки полимера или для модификации свойств полимера.

Изоцианаты []

Изоцианаты, используемые для производства полиуретана, имеют две или более изоцианатных групп на каждой молекуле. Наиболее часто используемые изоцианаты — это ароматические диизоцианаты, толуолдиизоцианат (TDI) и метилендифенилдиизоцианат, MDI.

TDI и MDI обычно менее дороги и более реакционноспособны, чем другие изоцианаты. TDI и MDI промышленного класса представляют собой смеси изомеров, а MDI часто содержит полимерные материалы. Они используются для изготовления эластичного пенопласта (например, блочного пенопласта для матрасов или формованного пенопласта для автомобильных сидений), жесткого пенопласта [21] (например, изоляционного пенопласта в холодильниках), эластомеров (например, подошв обуви) и так далее.Изоцианаты можно модифицировать путем частичной реакции их с полиолами или введения некоторых других материалов для снижения летучести (и, следовательно, токсичности) изоцианатов, уменьшения их точек замерзания, чтобы облегчить обращение или улучшить свойства конечных полимеров.

Алифатические и циклоалифатические изоцианаты используются в меньших количествах, чаще всего в покрытиях и других областях, где важны цвет и прозрачность, поскольку полиуретаны, изготовленные с ароматическими изоцианатами, имеют тенденцию темнеть под воздействием света. [22] Наиболее важными алифатическими и циклоалифатическими изоцианатами являются 1,6-гексаметилендиизоцианат (HDI), 1-изоцианато-3-изоцианатометил-3,5,5-триметилциклогексан (изофорондиизоцианат, IPDI) и 4, 4′-диизоцианатдициклогексилметан (H 12 MDI или гидрированный MDI).

Полиолы []

Полиолы могут представлять собой простые полиэфирполиолы, которые получают реакцией эпоксидов с соединениями, содержащими активный водород. Полиэфирные полиолы получают поликонденсацией многофункциональных карбоновых кислот и полигидроксильных соединений.Их можно дополнительно классифицировать по их конечному использованию. Полиолы с более высокой молекулярной массой (молекулярная масса от 2 000 до 10 000) используются для получения более гибких полиуретанов, в то время как полиолы с более низкой молекулярной массой делают более жесткие продукты.

В полиолах для гибкого применения используются инициаторы с низкой функциональностью, такие как дипропиленгликоль ( f = 2), глицерин ( f = 3) или раствор сорбитола в воде ( f = 2,75). [23] Полиолы для жестких приложений используют инициаторы с высокой функциональностью, такие как сахароза ( f = 8), сорбит ( f = 6), толуендиамин ( f = 4) и основания Манниха ( f = 4).Оксид пропилена и / или оксид этилена добавляют к инициаторам до достижения желаемой молекулярной массы. Порядок добавления и количества каждого оксида влияют на многие свойства полиола, такие как совместимость, растворимость в воде и реакционная способность. Полиолы, содержащие только оксид пропилена, имеют на конце вторичные гидроксильные группы и менее реакционноспособны, чем полиолы, закрытые оксидом этилена, которые содержат первичные гидроксильные группы. Несколько компаний исследуют возможность включения диоксида углерода в структуру полиола.

Привитые полиолы (также называемые наполненными полиолами или полимерными полиолами) содержат мелкодисперсные твердые частицы стирол-акрилонитрила, акрилонитрила или полимочевины (PHD), химически привитые к основной цепи высокомолекулярного полиэфира. Они используются для повышения несущих свойств пенопласта с низкой плотностью и высокой упругостью (HR), а также для повышения прочности микропористых пен и литых эластомеров. Инициаторы, такие как этилендиамин и триэтаноламин, используются для получения низкомолекулярных жестких вспененных полиолов, которые обладают встроенной каталитической активностью из-за присутствия атомов азота в основной цепи.Особый класс простых полиэфирполиолов, поли (тетраметиленэфир) гликолей, которые получают путем полимеризации тетрагидрофурана, используются в высокоэффективных покрытиях, смачивании и эластомерах.

Обычные полиэфирполиолы основаны на первичном сырье и производятся путем прямой полиэтерификации двухосновных кислот и гликолей высокой чистоты, таких как адипиновая кислота и 1,4-бутандиол. Полиолы на основе сложного полиэфира обычно более дороги и более вязкие, чем полиолы на основе простого полиэфира, но из них получаются полиуретаны с лучшей стойкостью к растворителям, истиранию и порезам.Другие полиэфирполиолы изготавливаются на основе вторичного сырья. Они производятся путем переэтерификации (гликолиза) рециклированных остатков отгонки полиэтилентерефталата (ПЭТ) или диметилтерефталата (ДМТ) с гликолями, такими как диэтиленгликоль. Эти низкомолекулярные ароматические полиэфирполиолы используются в жестком пенопласте и обеспечивают низкую стоимость и превосходные характеристики воспламеняемости полиизоциануратных (PIR) картонов и полиуретановой пеноизоляции.

Специальные полиолы включают поликарбонатные полиолы, поликапролактоновые полиолы, полибутадиеновые полиолы и полисульфидные полиолы.Материалы используются в эластомерах, герметиках и адгезивах, которые требуют превосходной атмосферостойкости, а также устойчивости к химическим воздействиям и окружающей среде. Полиолы на основе натуральных масел, полученные из касторового масла и других растительных масел, используются для изготовления эластомеров, гибких связок и гибкой формованной пены.

Сополимеризация хлортрифторэтилена или тетрафторэтилена с простыми виниловыми эфирами, содержащими гидроксиалкилвиниловый эфир, дает фторированные (FEVE) полиолы. Двухкомпонентные фторированные полиуретаны, полученные путем взаимодействия фторированных полиолов FEVE с полиизоцианатом, использовались для изготовления красок и покрытий, отверждаемых при комнатной температуре.Поскольку фторированные полиуретаны содержат высокий процент фтор-углеродных связей, которые являются самыми прочными связями среди всех химических связей, фторированные полиуретаны проявляют стойкость к ультрафиолетовому излучению, кислотам, щелочам, солям, химическим веществам, растворителям, атмосферным воздействиям, коррозии, грибкам и микробам. Они использовались для высокоэффективных покрытий и красок.

Доступны фосфорсодержащие полиолы, которые становятся химически связанными с полиуретановой матрицей для использования в качестве антипиренов. Эта ковалентная связь предотвращает миграцию и вымывание фосфорорганического соединения.

Материалы биологического происхождения []

Интерес к экологически чистым продуктам повысил интерес к полиолам, полученным из растительных масел. [24] [25] [26] Различные масла, используемые при получении полиолов для полиуретанов, включают сою, семена хлопка, семена нима и клещевину. Растительные масла функционализируются различными способами и модифицируются до полиэфирамидов, простых полиэфиров, алкидов и т.д. Возобновляемые источники, используемые для получения полиолов, могут представлять собой димеры жирных кислот или жирных кислот. [27] Некоторые полиуретаны на биооснове и без изоцианатов используют реакцию между полиаминами и циклическими карбонатами для получения полигидроксуретанов. [28]

Удлинители цепи и сшивающие агенты []