Металлизацию и анодирование металлов: что это такое, виды, процесс своими руками

- что это такое, виды, процесс своими руками

- Оксидирование стали — основные промышленные способы и этапы

- способы проведения процедуры (+25 фото)

- Анодирование металла

- Викиучебников, открытых книг для открытого мира

- Анодирование | Металлургия для чайников

- Что такое анодирование?

- Преимущества анодирования:

- Уникальное анодированное покрытие — единственное в металлургической промышленности, которое удовлетворяет каждому из факторов, которые необходимо учитывать при выборе высококачественного алюминиевого покрытия

- Возможно вам понравится

- Случайные столбики

- Части периодической таблицы

что это такое, виды, процесс своими руками

Анодирование алюминия – процесс улучшения стойкости металла к окислению и получения более однородной поверхности. Рассмотрим существующие виды процесса получения анодированного алюминия и способы проведения в домашних условиях.

Алюминий относится к мягким металлам, которые легко поддаются обработке. В этом смысле он очень хорош для изготовления разных изделий, чем во многом объясняется его популярность. Кроме положительных сторон, есть один существенный недостаток металла – он очень быстро поддается окислению. Тонкая пленка на его поверхности серьезно мешает процессу покраски изделия, а неокрашенный металл выглядит малопривлекательным. Решить задачу можно, применяя анодирование алюминия.

Вся проблема естественно образованной оксидной пленки, которая, в принципе, защищает металл от дальнейшего разрушения, в том, что она хрупкая и легко счищается. Анодирование способствует наращиванию прочной оксидной пленки и ее закреплению на алюминии. После этого металл можно красить, лакировать, и эти покрытия будут стойко держаться на поверхности деталей.

После этого металл можно красить, лакировать, и эти покрытия будут стойко держаться на поверхности деталей.

Цель анодирования алюминия и его дальнейшее использование

Анодирование алюминиевых профилей и других деталей имеет большой смысл. Важно, что все характеристики металла остаются неизменными, но сама поверхность изделий приобретает дополнительные качества:

- По всей поверхности образуется механически прочный слой оксида, который не позволяет разрушаться металлу под воздействием влаги и кислорода.

- Мелкие повреждения в виде точечных дефектов либо незначительные царапины скрываются под слоем, и металл становится более однородным.

- При нанесении лакокрасочных покрытий последние распределяются более равномерно, хорошо ложатся на алюминий.

- Детали из анодированного алюминия приобретают презентабельный вид, на различных механизмах они смотрятся выигрышно.

- В процессе анодирования можно передать алюминию совершенно иной оттенок, например, посеребрить или позолотить его либо сделать отлив жемчужным блеском.

Обработанные запчасти из алюминия можно дальше пускать на производство различных узлов, механизмов машин, каркасов.

Способы анодирования алюминия

Наиболее распространенным методом анодирования выступает метод химического оксидирования, когда посредством специального электролита на поверхность алюминия осаживают пленку. Применяют при этом растворы на базе кислот:

- хромовой;

- сульфосалициловой;

- серной;

- щавелевой.

Кроме химического, анодирование бывает интегральным, микродуговым, интерферентным, также используют цветное оксидирование. При добавлении красителя можно получить любой цвет пленки, например черный.

Теплое анодирование

Применяют этот способ анодирования алюминия тогда, когда после необходимо красить изделие. Пленка имеет пористую структуру, что является положительным моментом для адгезии покрытия с эпоксидным красителем. Серьезным минусом можно считать недостаточную прочность механического и коррозионного характера. Активные металлы и морская вода способны легко разрушить покрытие. Такой способ анодирования можно использовать дома.

Активные металлы и морская вода способны легко разрушить покрытие. Такой способ анодирования можно использовать дома.

Нет четко установленной температуры, при которой создают условия образования кристаллического оксида по теплому методу анодирования алюминия. Известно, что он должен протекать в помещении, где поддерживается комфортная для организма температура либо она повышена, но не более чем до 50 °C. Процесс протекает в растворе электролита под воздействием напряжения.

Предварительно обезжиренная и промытая деталь претерпевает анодирование до тех пор, пока визуально вся обрабатываемая поверхность не станет молочно-белого цвета.

Холодная технология

Холодное анодирование предполагает тот же процесс создания кристаллического оксида, как и при теплой технологии, но температура раствора при этом не должна превышать 5 °C. Особенностью метода является ускоренный рост анодного покрытия со стороны алюминия относительно его же растворения со стороны электролита.

Что происходит при анодировании холодным способом:

- Емкость наполняют электролитом.

- В электролит опускают деталь, подвешивая ее, и соединяют с анодом.

- Катодную пластину также опускают в раствор и подают постоянное напряжение 12 В с плотностью тока 4–1,6 А/дм².

- При покрытии маленьких изделий ждут 30 минут, крупных – 60 минут, после чего снимают напряжение с электродов.

Преимущество холодного способа: получается высокопрочная оксидная пленка, стойкая к любым видам воздействия. Недостаток – плохая адгезия с красителями.

Анодирование алюминия в домашних условиях

Чтобы провести анодирование своими руками дома, необходим определенный набор инструментов:

- емкости или ванночки, выполненные из металла алюминия, где будет проходить сам процесс;

- емкости из полимера либо стекла для подготовки растворов в количестве двух штук;

- провода для подводки тока из электротехнического алюминия;

- источник питания напряжением 12 В, можно применить автомобильный аккумулятор либо блок питания;

- мощный реостат проволочного типа;

- измерительный прибор амперметр.

Для процесса анодирования на производстве в качестве основы электролита используют кислоту серную. Это опасно, так как ее пары легко воспламеняются, а в течение операции оксидирования бурно выделяются газы.

Чтобы безопасно анодировать алюминий в домашних условиях, от серной кислоты стоит отказаться, заменив ее на специальный раствор из соли и соды.

Подготовка электролита

В качестве электролита для получения рабочего раствора используют специальную смесь взамен кислоте. Приготовление каждого из двух компонентов раствора содового и солевого происходит в отдельных посудинах с применением дистиллированной воды без посторонних включений и подогретой до теплого состояния. Пищевую соду растворяют с тем расчетом, чтобы ее объем относительно объема солевого раствора был больше в 9 раз.

Методика приготовления:

- Отдельно каждый раствор подвергают скрупулезному перемешиванию с целью получения полной однородности без нерастворенных частиц.

- Оставляют смеси на некоторое время, чтобы опустился осадок, и сливают верхнюю часть через фильтр в другие чистые емкости.

- Перед тем как запустить процесс оксидирования, растворы смешивают в емкости из алюминия, где 1 часть будет солевого, 9 – содового растворов.

Подготовительный этап

Деталь, прежде чем подвергнуть химической обработке, следует правильно подготовить. На этом этапе:

- Поверхность изделия очищают от загрязнений.

- Шлифуют, удаляя окислы, значительные дефекты и неровности.

- Обезжиривают, избавляясь от веществ, препятствующих получению качественной пленки.

Температура электролита

Температура электролита имеет важное значение для процесса получения кристаллической оксидной пленки способом анодирования алюминия. Она напрямую влияет на прочность и рыхлость покрытия и его дальнейшие свойства.

Чем ниже температура, тем более плотной, крепкой и не такой рыхлой будет оболочка, но скорость образования последней меньше, нежели при использовании высоких температур.

Анодная плотность

Правильное анодирование металлов алюминия и их сплавов предполагает выдержку определенной плотности тока. Это показатель силы тока, отнесенный ко всей поверхности, которая будет подвержена покрытию оксидом. Этот параметр напрямую определяет, с какой скоростью будет образовываться слой. Также учитываются плотность электролита и его температура.

Общие правила предписывают использовать плотность в пределах 2,5–1 А/дм², если целью является получение покрытия декоративно-защитного характера – толщина 20–6 микрон; использовать плотность в пределах 4–2 А/дм², если нужен электроизоляционный слой или очень твердое покрытие – толщина 75–40 микрон.

Контакт детали с подвеской

Достижение результата качественного покрытия алюминиевых деталей методом анодирования также зависит от правильного их расположения в электролите. Они должны быть полностью погружены в раствор, иметь отличный контакт с анодом и не прикасаться к любым другим поверхностям. Осуществить это можно, применяя специальную подвеску. В роли ее может выступить алюминиевый брусок, который устойчиво закреплен на штативе. В бруске сверлят отверстия под болтовые соединения. Болтами крепят алюминиевую проволоку, на которой уже подвешивают детали. Также на брусок подключают анод.

Осуществить это можно, применяя специальную подвеску. В роли ее может выступить алюминиевый брусок, который устойчиво закреплен на штативе. В бруске сверлят отверстия под болтовые соединения. Болтами крепят алюминиевую проволоку, на которой уже подвешивают детали. Также на брусок подключают анод.

Следует избегать большой площади контакта детали с подвеской: в этом месте пленка не будет образовываться во время оксидирования.

Закрепление

Окончательный этап после оксидирования – это закрепление. Суть процесса состоит в том, чтобы закрыть поры, образовавшиеся в поверхностном слое. Достигается это очень легко: деталь просто пропаривают или подвергают кипячению в дистиллированной воде. Длительность процесса составляет около 30 минут.

Типичные ошибки при анодировании

Выполняя оксидирование алюминия в домашних условиях, следует избегать таких ошибок:

- Применение скруток и некачественных зажимов в электрической цепи.

- Использование катодов меньших по размеру, нежели обрабатываемая деталь.

Нужно, чтобы площадь катода была хотя бы в два раза больше.

Нужно, чтобы площадь катода была хотя бы в два раза больше. - Плохо подобранный анодный ток.

Всем, кто связан с гальваникой и на практике умеет проводить анодирование алюминия, поделитесь в комментариях своим опытом. Такие знания очень важны для начинающих.

Оксидирование стали — основные промышленные способы и этапы

Оксидирование стали — процесс образования неактивной защитной пленки на поверхности металла. Подробное знакомство с тонкостями проведения процедуры, поможет разобраться какую из них можно выполнить самому.

Промышленные способы

Образование оксидной пленки на металлических поверхностях требует соблюдения определенных условий, применения специальных реагентов и растворов. В промышленных масштабах проведение работ осуществляется согласно существующим технологиям.

Химический способ оксидирования стали

Процесс основан на прохождении окислительно-восстановительной реакции. Защитный слой образуется под действием щелочей и солей кислот, выступающих в роли окислителей. Обработка изделий проводится при высоких и низких температурных режимах.

Горячий метод

Образование пленки осуществляется щелочным или кислым способом. В отсутствие щелочей процесс протекает 30 минут при температуре 98 – 100°C. Реагентом служат смеси, состоящие из фосфорной кислоты и азотнокислых солей кальция или бария. Защитная пленка, образуется из оксида железа и фосфатов.

Щелочное химическое оксидирование проводится в горячих растворах щелочей с окислителями. Изделия выдерживаются в них от 10 до 60 минут при температуре 135-145°C . Состав металла влияет на толщину оксидной пленки и скорость ее образования. Малоуглеродистые стали вступают в реакцию медленнее высокоуглеродистых сортов. Поэтому растворы для их обработки содержат большое содержание щелочи.

Холодный метод

Чернение осуществляется путем погружения стали в раствор при 15-25 °C. С развитием современных технологий в процессе холодного оксидирования стали применяться неагрессивные, водорастворимые концентраты, не имеющие запаха. Благодаря этому холодный способ приобрел ряд преимуществ.

- Метод подходит для деталей из разных видов сталей и чугунов: углеродистых и легированных, холодного и горячего проката, после ковки или штамповки и порошковых металлов.

- Отсутствуют затраты на разогрев ванны и поддержание температурного режима, приобретение и установку контрольно-измерительных приборов и мощной вентиляции помещений.

- Сохраняются размеры и прочностные характеристики обрабатываемых деталей.

- Отсутствует темный легко удаляемый налет и улучшается товарный вид. Обрабатываемые поверхности приобретают насыщенный черный цвет.

- Высокий уровень антикоррозионной защиты.

- Увеличивается производительность за счет сокращения времени на оксидирование с 30 минут до 55 секунд.

- Корректировка концентрации рабочего раствора не требует остановки процесса.

После образования защитного слоя изделия хорошо промываются, сушатся и подвергаются промасливанию. Обработка маслом повышает антикоррозионные свойства, износостойкость покрытия и придает ему насыщенный черный цвет. Оксидное покрытие, не пропитанное маслами покрывают краской.

Анодное оксидирование стали

В основе метода лежит электрохимическая реакция. Образование оксидного слоя происходит благодаря анодной поляризации в жидких или твердых электролитах. В отличие от гальванической обработки при анодировании не применяются вспомогательные составы на основе цинка и хрома. Пленка образуется из элементов, входящих в состав обрабатываемой поверхности. Электрохимический способ поддается регулировке. Это позволяет создать прочное покрытие с одинаковой толщиной по всей площади.

Данная технология подходит для поверхностей с высокой адгезией. В результате анодирования получают два вида оксидных слоев. При использовании кислых электролитов образуется пористая пленка. На нее впоследствии наносят лакокрасочное покрытие. В нейтральных растворах получается барьерная защита, не требующая дополнительной обработки.

Способы анодирования

При проведении электрохимического оксидирования учитывается сорт стали и состав сплава. Создание защитного слоя проводится несколькими способами.

Теплый метод. Его можно отнести к подготовительному этапу, за которым последует дополнительная обработка. При температуре в пределах 50°C образуется пористая поверхность. Прочность и антикоррозионную стойкость она приобретает после нанесения слоя краски.

Холодный метод. Для поддержания температурного режима в пределах 5°C по всему объему электролита проводят непрерывную циркуляцию. К достоинствам способа относится высокая скорость образования оксидной пленки. На растворение металла требуется больше времени, что позволяет сохранить размеры обрабатываемых изделий.

Твердое анодирование. Особенность данного метода заключается в использовании нескольких электролитов. Состав повышает прочность пленки, стойкость стали к коррозии и к воздействию агрессивных сред.

Преимущества анодированного металла:

- Оксидная пленка надежно защищает от воздействия влаги, кислот и щелочей.

- Высокая прочность оксидного слоя повышает стойкость стали к механическим воздействиям

- Анодированное покрытие обладает диэлектрическими свойствами.

- Изделия из обработанного металла соответствуют всем нормам экологической безопасности.

- На посуде, обработанной данным способом, образуется не пригорающее покрытие.

- Анодирование повышает декоративные качества стали. Добавление в электролит солей позволяет изменить цвет металла. Окрашенные изделия приобретают глубокие ровные оттенки.

- Электрохимическое оксидирование позволяет скрыть царапины, потертости и другие дефекты поверхности металла.

Термический способ

Процесс протекает в специальных печах с использованием водяного пара или кислорода. Данный метод исключает использование химикатов. Обработка деталей производится при строгом соблюдении температурных режимов. Они зависят от химического состава металла и марки стали. Толщина образовавшегося защитного слоя не превышает 2 микрона.

Низколегированные марки стали, и железо выдерживают в печах при 300-350 °С. Данный метод подходит для воронения стрелкового оружия и декоративной отделки металла.

Легированные стали оксидируют при температуре 700 °С. в течение 60 минут. Толщина образованной защитной пленки составляет 1 — 1,5 микрона. Способ позволяет сохранить размеры обрабатываемых изделий.

Магнитные сплавы железа и никеля прокаливают в течение полутора часов при температуре от 400 до 800°С. Таким образом происходит образование диэлектрических плёнок полупроводников.

Термическим оксидированием создают защитный слой на изделиях из кремния, используемых в электронике. Процедура проводится при повышенном давлении и температуре от 800 до 1200 °С.

Плазменное электролитическое оксидирование

Процесс заключается в поверхностной обработке металлов и сплавов при низких температурах в кислородной среде. Он основан на традиционном анодировании. Отличием способа является действие микроразрядов высокой и сверхвысокой частоты на обрабатываемую поверхность. Их термическое и плазмохимическое влияние на используемый электролит приводит к формированию оксидного слоя.

Методика позволяет получить слой с многофункциональной защитой поверхностей. В результате обработки образуются оксидные пленки с высокими декоративными показателями, повышенной изоляционной, коррозионной и тепловой стойкостью.

Толщина покрытия составляет 200 – 250 мкм. Детали, обработанные плазменным способом, применяются в полупроводниковых соединениях, диодах, транзисторах и интегральных микросхемах. Их используют для повышения чувствительности в фотокатодах.

Лазерное оксидирование

Образование защитного слоя в данном случае происходит под воздействием лазерного луча. Изделие погружается под заданный слой воды. Плотность потока, продолжительность процесса и величина энергии лазерного излучения подбирается так, чтобы в процессе оксидирования нагрев поверхности металла не превысил температуру перехода воды в пар.

При обработке используют импульсный, непрерывный и точечный режим воздействия лучей на металл. Установки, используемые для оксидации, работают в инфракрасном диапазоне.

Преимущества этого способа:

- Метод позволяет регулировать толщину и сохранить технические характеристики деталей.

- В результате обработки повышается коррозионная стойкость, прочность и долговечность изделий.

- Значительно увеличиваются диэлектрические свойства и декоративные качества.

- Снижается коробление при обработке сложных по форме, тонкостенных и труднодоступных участков.

- Расширяется количество металлов и сплавов, пригодных для данного вида оксидирования.

- Повышается скорость процесса без приближения к критическим значениям температур.

Оксидирование стали в домашних условиях

Повысить прочность металлических изделий и улучшить их декоративные качества можно своими руками. Стоит учитывать, что покрытие будет уступать по качеству защитным слоям, полученным при промышленном процессе.

Подготовительные действия

Перед проведением процедуры необходимо подготовить рабочее место, требуемые препараты и инструменты. Для создания безопасных условий проводятся следующие мероприятия.

- Обеспечивается хорошая приточно-вытяжная вентиляция. Над местом проведения работ рекомендуется установить зонд.

- Подготавливается рабочая емкость для полного погружения детали.

- Изготавливается емкость из стекла, пластика или фаянса. Она необходима для приготовления растворов, нейтрализующих кислоту и щелочь.

- Приобретаются защитные средства: резиновые перчатки, респиратор, очки для работы с химреактивами, брезентовые фартук.

Соблюдение правил техники безопасности поможет провести оксидирование без травм, ожогов и убережет от вредного действия паров кислот и щелочей. Приобрести предметы индивидуальной защиты можно в магазинах рабочей одежды.

Щелочное оксидирование

Использование данного метода – самый простой способ нанесения оксидного слоя в домашних условиях. Для обработки изделия массой до 1 килограмма потребуется 100 г каустической соды и 30 г натриевой селитры.

Этапы проведения работ:

- В 1 литре воды растворяют 1кг каустика и 300 г селитры. Пропорции меняются в зависимости от требуемого объема реагента.

- Обрабатываемую деталь помещают в емкость с приготовленной смесью. В растворе, разогретом до 140⁰С, выдерживают изделие в течение 30 минут.

- После завершения процедуры проводят промывку от остатков рабочей смеси.

- Очищенную деталь пропитывают машинным маслом и протирают ветошью.

Для выполнения оксидирования можно использовать растворы едкого калия или натрия. Содержание реагента в 1 литре воды должно быть не меньше 700 граммов. Процедура проводится по аналогии.

Равномерный слой оксидной пленки можно получить, если обрабатываемое изделие полностью находится в растворе. Для этого необходимо поддерживать постоянный уровень жидкости.

Кислотное оксидирование своими руками

Перед началом работ поверхность детали тщательно очищается, с нее удаляются все загрязнения и налет. После очистки проводится обезжиривание с помощью водки, чистого спирта или растворителя.

Поэтапное проведение работ.

- Изделие помещают на 1 минуту в емкость с серной кислотой 5% концентрации. По истечении времени деталь промывают в кипяченой воде. Процедуру повторяют 2-3 раза.

- Обрабатываемый материал несколько минут кипятят в растворе хозяйственного мыла.

- Готовое изделие промывают, сушат и протирают машинным маслом. Его излишки удаляют ветошью.

После правильно выполненного оксидирования металлическая поверхность должна поменять цвет.

При отсутствии серной кислоты можно использовать смесь лимонной и щавелевой кислот. На 1 литр раствора берут по 2 грамма того и другого реагента. Кипячение в нем продолжают 20 минут. Обработанную деталь промывают слабощелочным раствором и пропитывают машинным маслом.

Заключение

Оксидирование – один из самых действенных методов повышения антикоррозионной стойкости стали. За счет образования плотного защитного увеличивается прочность и долговечность изделий, повышаются диэлектрические свойства и декоративные качества.

Существуют доступные способы проведения работы в домашних условиях. Соблюдение правил работы с агрессивными веществами, и выполнение инструкций поможет без проблем провести процедуру самостоятельно.

Используемая литература и источники:

- Справочник металлурга и химика цветной металлопромышленности. Часть вторая / Д. Лиддель. — М.: Государственное научно-техническое издательство литературы по черной и цветной металлургии

- Окрашивание полимерных материалов / А. Мюллер. — М.: Профессия, 2007.

- Химическая технология переработки редкометального сырья Кольского полуострова. — М.: Наука

- Статья на Википедии

способы проведения процедуры (+25 фото)

Алюминий – лучший металл для изготовления различных деталей. Его легко обрабатывать, металл имеет легкий вес, высокую прочность и не подвержен коррозии. Но при всех достоинствах внешний вид этого металла не привлекательный. На алюминиевой поверхности очень плохо удерживаются краски, а если на изделие не нанести какое-либо защитное покрытие, то оно покроется темными пятнами. Такая технология, как анодирование алюминия, позволит защитить металл от окисления, а также придаст эффектный внешний вид.

Что такое анодирование?

Анодирование или же анодное оксидирование – процесс, результатом которого является образование на поверхности металла оксидного покрытия. Металл окисляется. Оксидная пленка защищает металлическую поверхность от окислительных процессов, возникающих при взаимодействии алюминия и воздуха. При анодировании окисленное место не удаляется, а формируется более твёрдое покрытие. Технология похожа на воронение.

Для чего анодировать алюминий?

Данный металл при нахождении в естественной среде соединяется с кислородом, на поверхности образуется защитная пленка. Защитный слой не позволяет алюминию окисляться. Однако, эти природные оксиды очень тонкие и могут легко повреждаться. Данная проблема решается при помощи анодирования – это позволит улучшить устойчивость металла к неблагоприятным внешним факторам, а также придать более эффектный вид.

После процедуры анодирования металлу не грозит коррозия. Защитная пленка, которая образуется на металле в процессе анодирования, отличается высокой стойкостью к износу. Такое покрытие не отслоится по пришествию времени.

Покрытие это не является нанесением именно защитного слоя, как это бывает при покрытии стали хромом или цинком. Оксидная пленка в процессе создания анодированного покрытия формируется непосредственно из самого металла. Анодировать можно не только алюминий, но и другие металлы – титан, магний.

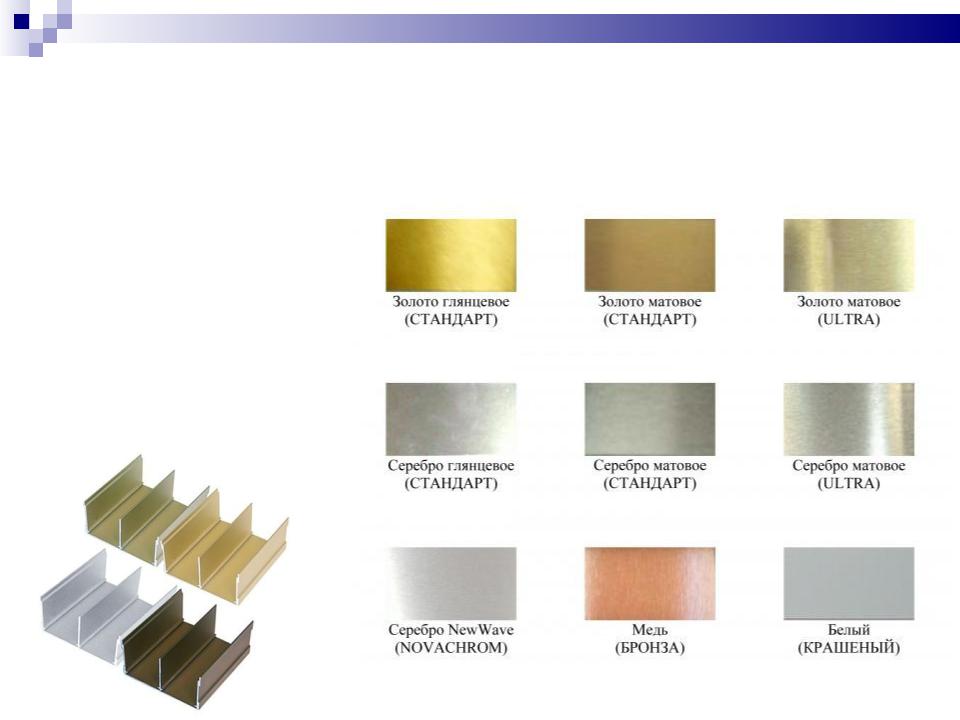

Нередко к анодированию прибегают, когда нужно повысить именно декоративные качества данного металла и придать определенный оттенок. Среди цветов популярны светлый или темный золотистый, цвет жемчуга, серебро с матовым блеском. Цвета покрытия можно менять, используют для этого обычные анилиновые красители, использующиеся для одежды.

В промышленных условиях технология анодирования проводится в 20%-ом растворе серной кислоты. Однако, анодирование алюминия в домашних условиях с применением кислоты может быть опасным, кроме того, это очень неудобно. Вы же не станете использовать именно этот метод?

Существует и другая технология, она предполагает использование растворов углекислого натрия и хлористого натрия. Это сода и соль, которые есть на каждой кухне.

На видео: как работает анодирование.

Преимущества процедуры

Можно выделить несколько преимуществ, которые дает данная технология:

- анодированные алюминиевые профиля приобретают значительные защитные свойства;

- поверхность металла получается матовой и однородной;

- процесс позволяет устранить повреждения на поверхности – царапины, сколы, полосы;

- металл приобретает высокие декоративные свойства;

- толщина защитного слоя достаточно большая.

Способы анодирования алюминия

Теплое анодирование

Эта технология считается сравнительно простой. Ее можно повторить своими руками. Процесс проводится при комнатной температуре. С помощью простых манипуляций можно получить красивое цветное покрытие при помощи органических красителей. Если приложить определенные усилия, то можно получить несколько цветов на одной и той же детали.

Стоит вспомнить советское оружие – РПО-2, РПС-3, РПО-3. Эти ружья были зелеными, а этот цвет является результатом анодирования алюминия. В качестве красителя применяли зеленку, которая продается в каждой аптеке.

Технология имеет преимущества, но присутствуют и недостатки. Так, анодированный алюминий, обработанный таким образом, не имеет действительно высокой защиты от коррозии. В морской воде, а также в местах контакта с агрессивными металлами возникает коррозия. Обработка металла таким способом также не дает мощной механической защиты – поверхность легко царапается обыкновенной иголкой. Если технология нарушена, то покрытие и вовсе стирается рукой.

Такое покрытие служит основой для покраски. Трудно представить такую высокую адгезию. Если после анодирования алюминиевого профиля окрасить его эпоксидной краской, то получится очень надежное покрытие и эстетичность. Эпоксидная краска будет держаться на поверхности очень много времени.

Теплое анодирование проводится очень просто. Первым делом обезжиривают детали и закрепляют их в подвесе. Выполняют анодирование до молочного оттенка, промывают деталь холодной водой. Окрашивают в горячем растворе красителя и закрепляют окрашенную поверхность в течение часа.

Холодная технология

Этот способ выполняется при низких температурах – от -10° до +10°. Метод изобрели по нескольким причинам: высокое качество, прочность, твердость анодного слоя, а также низкая скорость растворения поверхности и большая толщина слоя. Обычно в домашних условиях анодирование алюминиевых сплавов проводят именно таким образом.

Слой со стороны металла растет, а с внешней стороны – растворяется. Скорость равна тому же показателю при теплом анодировании. Однако, холодная технология может продемонстрировать низкие скорости растворения внешней пленки. Из-за этого и формируется толстый слой. При теплом методе внешний слой растворяется так же быстро, как растет внутренний – получить твердую пленку значительно сложней.

Данная технология требует хорошего охлаждения деталей – только так можно получить качественный результат. Покрытие будет твердым и износостойким. Так, подводному ружью, которое анодировано таким образом, соленая морская вода уже не сможет навредить.

Единственный минус процедуры – невозможность использования органических красителей. Окраска – это естественный процесс, а цвет зависит от состава материала, который обрабатывается. Оттенки в процессе меняются – от зеленого до темного, нередко такая технология дает черный цвет.

Вначале деталь обезжиривают и закрепляют в специальном подвесе. Затем металл анодируют до получения плотного слоя. Далее – промывают в горячей или холодной воде. В конце закрепляют слой с помощью проварки в дистиллированной воде.

Технология твердого анодирования

Твердое анодирование алюминия также позволяет получить твердую и прочную пленку. Технология эта широко применяется в промышленности. Особенность этого способа в том, что в процессе задействован не один, а несколько электролитов. Так, используется не только серная кислота, но и борная, винная, уксусная или щавелевая. Плотность тока медленно растет и за счет изменения структуры на поверхности растет пленка повышенной прочности.

Необходимое оборудование

Мы знаем, что такое анодирование, а теперь следует узнать, какое оборудование для анодирования нужно. Для работы потребуется несколько ванн для разных деталей по размеру. Ванны должны быть алюминиевыми. Еще один вариант – пластик или полиэтилен. Дно и стенку ванны из пластика покрывают алюминиевой фольгой. Это нужно для создания анодно-катодной установки.

Ванна должна обладать хорошими характеристиками теплоизоляции – тогда электролит не будет сильно нагреваться, и его не придется часто менять.

Далее изготавливают катод из свинца. Его делают из листового материала. Площадь этого катода должна быть в два раза выше, чем площадь поверхности обрабатываемой детали. Катодная пластина должна иметь отверстия – через них будут выходить газы.

Когда катод готов, следует приготовить электролит, залить его в ванну, окунуть деталь и подключить к плюсовой клемме источника тока. Свинцовую пластину соединяют с минусовой клеммой. Чтобы металл анодировал, подойдет источник питания на 12 В и 1,5 А. Что касается временных затрат, то для небольших деталей процесс займет около получаса. Для процесса анодирования алюминиевого профиля потребуется несколько часов.

Цвет может быть различным в зависимости от режимов анодирования. С помощью анилиновых красителей алюминиевые детали окрашиваются даже в черный цвет.

Для изготовления анодированного алюминия в домашних условиях у каждого в доме есть необходимое оборудование. Это значит, что можно легко создавать эффектные детали, на которых будет прочный защитный и декоративный слой.

Покраска алюминия в домашних условиях (2 видео)

Анодированный алюминий (25 фото)

Анодирование металла

Анодирование — это процесс, который используется для изменения внешнего вида металла. Техника может быть использована для изменения топографии поверхности, кристаллической структуры, а также для повышения коррозионной стойкости. Этот метод часто используется для защиты алюминия и титана от коррозии и истирания. Также он позволяет окрашивать металлы в разные цвета.

Типы анодирования —

Некоторые из важных процессов анодирования включают —

- Анодирование черный

- Жесткое анодирование

- Цветное анодирование

- Анодирование титана

Хотя анодирование может быть выполнено для изменения топографии поверхности, кристаллической структуры, а также для увеличения коррозионной стойкости различных металлов, наиболее важным из них является анодирование алюминия.

Анодирование алюминия

Анодирование алюминия — это не имеющий аналогов электрохимический процесс, который увеличивает толщину пассивной естественной защитной пленки оксида алюминия. Получаемая в результате отделка, которая зависит от процесса, является вторым по твердости материалом, известным на земле после алмаза, и иногда сравнима с сапфиром. Анодирование металла расширяет процесс естественного окисления за счет добавления химикатов и электричества для образования твердой и прозрачной алюминиевой поверхности.Без этой процедуры обычный алюминий подвергнется коррозии и станет слабым, а анодирование обеспечивает защиту от этих дефектов. После анодирования металл становится устойчивым к атмосферным воздействиям и твердым. Некоторые другие металлы, такие как титан, можно анодировать для получения аналогичных результатов.

Перед началом процесса анодирования металл следует очистить, чтобы предотвратить проблемы с поверхностью. Далее металл необходимо предварительно обработать ванночкой для придания разной степени блеска. Некоторые из этих методов — анодирование методом яркого погружения, матовое анодирование и сатиновое анодирование.Теперь продукт подготовлен к анодированию, и на этом этапе на него наносят покрытие с использованием нескольких методов, включая стандартное серное, твердое покрытие и цветное анодирование. После этого изделие покрывается герметиком или цветным красителем. Анодирование — сравнительно короткий процесс, который занимает всего несколько часов.

Анодированный алюминий известен своей превосходной коррозионной стойкостью и разнообразием цвета. Анодированное покрытие достаточно пористое, чтобы не допустить проникновения цветных красителей. После окрашивания цвет фиксируется путем запечатывания в горячем ацетате никеля или аналогичном растворе.Анодированный алюминий неорганический, поэтому на него не действуют ультрафиолетовые лучи. Еще одним преимуществом анодирования алюминия является возможность ремонта или перекраски в будущем путем снятия анодированного слоя с алюминия. Кроме того, анодированная поверхность не отслаивается, устойчива к статическому электричеству и изолирована.

Среди различных доступных методов анодирования алюминия было обнаружено, что анодирование с твердым покрытием является полезным из-за его непроводимости к электричеству и лучшей износостойкости, чем другие методы.Стандартное анодирование — еще один метод, который предлагает отличную основу для приклеивания к органическим покрытиям и другим металлам. Из анодированного алюминия изготавливаются различные изделия, в том числе сушилки, почтовые ящики, решетки, кастрюли, сковороды, холодильники, кожухи воздуховодов, велосипедные рамы, кожухи колес и электронные изделия, такие как часы. Архитектурная промышленность сильно зависит от производства качественного анодированного алюминия, так как он часто используется для обрамления зданий.

Другие отрасли промышленности, которые получают выгоду от использования анодирования, — это военная, автомобильная, медицинская и авиакосмическая промышленность.

Процессы

Существует четыре различных процесса, которые используются для анодирования алюминия и алюминиевых сплавов, представляющих общий коммерческий интерес. Каждый из них кратко обсуждается ниже —

Тип 1 — Анодирование хромовой кислотой

Анодные покрытия, которые формируются в процессе типа хромовой кислоты, сравнительно тонкие (0,1-0,3 мил), однако они демонстрируют отличную коррозионную стойкость. Типичный цикл процесса анодирования хромовой кислотой включает следующие этапы —

- Очистка

- Полоскание

- Офорт

- Полоскание

- Расшивка

- Полоскание

- Анодирование

- Полоскание

- Раскраска (опционально)

- Полоскание

- Уплотнение

Процессы анодирования хромовой кислотой нашли применение в авиационной и оборонной промышленности.Самым ранним промышленным применением для анодирования было анодирование гидросамолетов хромовой кислотой в 1920-х годах. Это покрытие представляет собой отличную основу под покраску. Поскольку было обнаружено, что хромовая кислота является канцерогеном, ее замены были исследованы.

Тип 2 — Анодирование серной кислотой

Ванна с серной кислотой, наиболее широко применяемая из всех процессов анодирования, также используется для процессов твердого покрытия Типа 3. Толщина покрытия может варьироваться от низкой до средней (от 0,1 до 1,0 мил) в зависимости от области применения.Общий цикл этого процесса будет включать следующие шаги:

- Очистка

- Полоскание

- Офорт

- Полоскание

- Осветление (опционально, вместо травления)

- Полоскание

- Расшивка

- Полоскание

- Анодирование

- Полоскание

- Окраска (по желанию)

- Полоскание

- Уплотнение

На анодированных алюминиевых подложках возможен широкий диапазон цветов.Окрашивание обычно достигается с помощью органических красителей. Красящая ванна обычно имеет концентрацию менее 1% при температуре около 60 ° C (140 ° F). В зависимости от желаемой глубины цвета период окрашивания может длиться от 10 до 30 минут. В двухфазном процессе электролитического окрашивания используется стандартный процесс анодирования для первой фазы, за которой следует обработка переменным током в металлической ванне. Важный процесс окрашивания, который используется в основном в архитектурной промышленности, использует запатентованную ванну на основе серной кислоты, в которой окрашивание и анодирование выполняются за один этап.Цветное анодирование позволяет получить декоративные эффекты за счет использования нескольких цветов для отделки автомобилей, бытовой техники, шильдиков и приборных панелей.

Тип 3 — Анодирование твердого покрытия

Анодирование твердым покрытием типа 3 отличается от анодирования серной кислотой типа 2 толщиной покрытия, которое составляет от 1 до 5 мил для большинства сплавов. Процесс аналогичен процессу для Типа II, но без дополнительной операции осветления. Существует два основных режима работы твердого покрытия.Низкотемпературное твердое покрытие использует концентрацию серной кислоты от 180 до 225 г / л с содержанием алюминия от 4 до 15 г / л при температуре от -2 до 0 ° C (50-70 ° F). Гораздо более высокие плотности тока являются основной особенностью твердого покрытия, до 36 ASF. Иногда используются специальные формы сигналов с наложенным переменным или импульсным током. Добавки и / или импульсный ток особенно необходимы при работе со сплавами с высоким содержанием кремния и / или меди.

Окрашивание и герметизация более проблематичны при твердом анодировании покрытия из-за его плотной природы.Нормально использовать более высокие концентрации красителя и более длительное время погружения. В некоторых случаях для увеличения поглощения красителя используется короткое погружение в азотную кислоту 1: 1, но это может повлиять на твердость или сопротивление истиранию пленки покрытия. 5% раствор дихромата калия или натрия можно использовать при 96-100 ° C (205-212 ° F) в качестве уплотнения.

Тип 4 — Анодирование фосфорной кислотой

Анодирование фосфорной кислотой дает тонкое (0,1-0,2 мил) покрытие, которое, как было установлено, очень полезно для изготовления пластин в литографической полиграфической промышленности и для приклеивания компонентов самолетов.Его первое использование было в качестве основы для гальваники алюминия. Однако в данном случае он был заменен процессами погружения в станнат и цинкат. Типичный цикл анодирования фосфорной кислотой включает следующие стадии —

- Очистка

- Полоскание

- Офорт

- Анодирование

Преимущества анодирования

Некоторые из важных преимуществ анодирования —

- Анодированные покрытия не отслаиваются, не отслаиваются, не отслаиваются и не высыпаются.

- Анодированные покрытия являются полупрозрачными, что придает им насыщенный металлический вид.

- Анодированные покрытия практически не подвержены влиянию солнечных лучей.

- В технологии анодирования используются химические вещества без летучих органических соединений, а сам алюминий подлежит переработке.

- Анодирование может быть дешевле в производстве и обслуживании.

- Анодные покрытия обладают высокой прочностью и устойчивостью к истиранию. Оно особенно прочно в регионах с интенсивным движением, где покрытие подвергается абразивным чистящим средствам

- Анодированный алюминий может быть окрашен в различные оттенки.

- Анодные покрытия зарекомендовали себя как превосходные финишные покрытия для участков, подверженных нитевидной коррозии, особенно конструкций в прибрежных районах.

- Различные техники окраски способствуют устойчивости к атмосферным воздействиям и подходят для архитектурных применений.

и физическому воздействию.

Анодирование: возобновляемая отделка

Более толстое и плотное анодное покрытие обеспечивает долговечность и более длительный срок службы.Через несколько лет на анодированной поверхности могут накапливаться грязь и пятна, похожие на мелование краски. Эта пленка может быть удалена с помощью мягкого моющего средства с использованием абразивной техники очистки. Фактически можно удалить небольшое количество анодного покрытия, что оставляет после себя обновленное анодированное покрытие, сохраняющее первоначальный вид.

При разрушении лакокрасочной пленки доступны варианты: перекрасить поверхность или заменить металл. Очистка может повредить отделку окрашенной поверхности.Однако, если анодированное покрытие кажется разрушенным, очистка обычно приводит к обновлению внешнего вида. Анодированные поверхности, такие как строительные элементы, должны быть защищены от химического воздействия после установки.

Викиучебников, открытых книг для открытого мира

Предисловие [править]

Этот Wikibook посвящен техническим вопросам анодирования. Он будет включать следующее:

- Введение в анодирование, включая его историю и области применения

- Теория анодирования

- Список металлов, которые можно анодировать, а также рецепты анодирования.

- Окрашивание анодированных металлов

- Оборудование, используемое для анодирования, такое как резервуары, источники питания, системы очистки воды и т.д …

Введение [править]

Анодирование — метод наращивания оксидных пленок на металлах с целью ː

- Защита от коррозии

- Устойчивость к царапинам

- Для основы под окраску или покраску.

Теория анодирования [править]

Рецепты [править]

Алюминий и его сплавы [править]

Самородный оксид алюминия имеет толщину от 40 до 50 Å.Он обеспечивает некоторую защиту от коррозии, но, поскольку он тонкий, пористый и механически хрупкий, он не может обеспечить надежную степень защиты. Одним из способов повышения коррозионной стойкости является увеличение толщины оксидной пленки. Это можно сделать следующими способамиː

- Обогрев на воздухе или в кислороде

- Обработка окислителями

- Анодная поляризация

Пленки оксидов, полученные нагреванием (термообработкой), также тонкие и непрочные. Оксидные пленки, созданные обработкой окислителями, не обеспечивают заметной защиты от коррозии, но могут служить хорошей основой для краски или лака.С помощью анодной поляризации (также известной как анодирование) можно выращивать оксидные пленки толщиной до 200 мкм, которые обеспечивают хорошую защиту от коррозии и могут улучшить другие свойства, такие как устойчивость к царапинам.

В типичном процессе анодирования алюминия используются следующие параметры процесса:

- Ванна = 15% раствор концентрированной серной кислоты

- Плотность тока = 1,3 А / дм²

- Напряжение = от 18 до 24 В

- Температура = 20 ° C

Время обработки от 10 до 60 минут даст оксид толщиной 2.От 5 до 25 мкм.

Сплав 1199 [править]

Раскраска [править]

Существует несколько вариантов окраски: две основные группы — абсорбционная и электролитическая.

С помощью электролита вы можете получить золотисто-бронзовый и черный градиент. В зависимости от плотности тока, температуры и времени нахождения детали в ванне для красителя определяется полученный цвет.

Для абсорбции вы должны выбрать между азокрасителями, органическими красителями с тяжелыми металлами (обычно хромом) и органическими красителями, не содержащими тяжелых металлов.Решающим фактором является, прежде всего, светостойкость и то, могут ли ваша деталь или изделие содержать тяжелые металлы.

Снаряжение [править]

- Анодирование

- Совет по анодированию алюминия

- Международная ассоциация твердого анодирования

Библиография [править]

- «Практическое анодирование алюминия» Вальтер Вилли Георг Хубнер и Адольф Шилткнехт. Macdonald and Evans, Ltd., 1960.

- «Технология анодирования алюминия» Артура Уильяма Брейса.Robert Draper Ltd., 1968. ISBN 9780852180266.

- «Анодирование и окраска алюминиевых сплавов» Сатоши Каваи. Fininshing Pubns Ltd., 2002. ISBN 978-0

7245. Издание в мягкой обложкеː ISBN 0- 7-24-X. - «Электрополировка, анодирование и электролитическое травление металлов» Н.П. Федотьев, С.Я. Грилихес. Перевод с русского А. Бер. Роберт Дрейпер, Ltd., 1959. Номер Библиотеки Конгресса TS 643 .F413.

- «Обработка поверхности и чистовая обработка алюминия и его сплавов» Верника С.Пиннер и П. Г. Шисби. 2 тома. Finishing Pubns Ltd., 2001. ISBN 978-0

7238. Номер Библиотеки Конгрессаː TS555 .S54x 2001. Анодирование | Металлургия для чайников

Что такое анодирование?

Анодирование — это электрохимический процесс, при котором металлическая поверхность превращается в декоративную, прочную, коррозионно-стойкую анодно-оксидную отделку. Алюминий идеально подходит для анодирования, хотя другие цветные металлы, такие как магний и титан, также можно анодировать.

Анодирование алюминия

Анодирование или анодирование на британском английском языке — это процесс электролитической пассивации, используемый для увеличения толщины естественного оксидного слоя на поверхности металлических деталей. Этот процесс называется «анодированием», потому что обрабатываемая деталь образует анодный электрод электрической цепи. Анодирование увеличивает коррозионную стойкость и износостойкость, а также обеспечивает лучшую адгезию для грунтовок и клеев для краски, чем чистый металл. Анодные пленки также могут использоваться для ряда косметических эффектов, либо с толстыми пористыми покрытиями, которые могут поглощать красители, либо с тонкими прозрачными покрытиями, которые добавляют эффекты интерференции к отраженному свету.

Анодирование также используется для предотвращения истирания деталей с резьбой и для изготовления диэлектрических пленок для электролитических конденсаторов. Анодные пленки чаще всего применяются для защиты алюминиевых сплавов, хотя процессы также существуют для титана, цинка, магния, ниобия и тантала. Металл железа или углеродистой стали расслаивается при окислении в нейтральных или щелочных микроэлектролитических условиях; то есть оксид железа (на самом деле «гидроксид железа» или гидратированный оксид железа, также известный как ржавчина) образуется аноксичными анодными ямками и большой катодной поверхностью, эти ямки концентрируют анионы, такие как сульфат и хлорид, ускоряя коррозию основного металла.

Углеродистые хлопья или конкреции в чугуне или стали с высоким содержанием углерода (высокоуглеродистая сталь, чугун) могут вызывать электролитический потенциал и мешать нанесению покрытия или гальваники.

Черные металлы обычно анодируются электролитическим способом в азотной кислоте или обработкой красной дымящей азотной кислотой с образованием твердого черного оксида железа. Этот оксид остается конформным, даже если он нанесен на проволоку и проволока изогнута.

Анодная оксидная структура образована алюминиевой подложкой и полностью состоит из оксида алюминия.Анодирование осуществляется путем погружения алюминия в ванну с кислотным электролитом и пропускания электрического тока через среду. Оксидная пленка может быть выращена на некоторых металлах — алюминии, ниобии, тантале, титане, вольфраме, цирконии — с помощью электрохимического процесса, называемого анодированием. Для каждого из этих металлов существуют условия процесса, которые способствуют росту тонкого, плотного барьерного оксида однородной толщины.

Алюминий является уникальным среди этих металлов тем, что, помимо тонкобарьерного оксида, анодирование алюминиевых сплавов в некоторых кислотных электролитах дает толстое оксидное покрытие с высокой плотностью микроскопических пор.

Когда цепь замкнута, электроны отводятся от металла на положительном выводе, позволяя ионам на поверхности металла реагировать с водой с образованием оксидного слоя на металле. Выбираются электролиты для ванны, в которых оксид нерастворим или растворяется медленнее, чем он откладывается, а затем нарастает прилипший оксидный слой.

Барьерный оксид растет в почти нейтральных растворах, в которых оксид алюминия трудно растворим, чаще всего в составе бората аммония, фосфата или тартрата.Пористый оксид растет в кислых электролитах, в которых оксид может не только осаждаться, но и растворяться. Другие ванны, используемые для конкретных целей, изготавливаются с использованием щавелевой кислоты или фосфорной кислоты.

Анодирование изменяет микроскопическую текстуру поверхности и изменяет кристаллическую структуру металла вблизи поверхности. Толстые покрытия обычно пористые, поэтому для достижения коррозионной стойкости часто требуется процесс герметизации. Например, анодированные алюминиевые поверхности тверже алюминия, но обладают износостойкостью от низкой до средней, которую можно улучшить с увеличением толщины или применением подходящих герметизирующих веществ.Анодирование больше всего напоминает стандартное гальваническое покрытие. Этот кислород вступает в реакцию с металлом, образуя тонкую оксидную пленку, которая создает цвета. Это явление роста, контролируемого напряжением, означает, что цвет также регулируется напряжением.

Алюминиевые сплавы анодируются для повышения коррозионной стойкости, повышения твердости поверхности и обеспечения возможности окрашивания (окрашивания), улучшения смазки или улучшения адгезии.

При воздействии воздуха при комнатной температуре или любого другого газа, содержащего кислород, чистый алюминий сам пассивируется, образуя поверхностный слой аморфного оксида алюминия толщиной от 2 до 3 нм, который обеспечивает очень эффективную защиту от коррозии.

Алюминиевые сплавы обычно образуют более толстый оксидный слой, толщиной 5-15 нм, но они более подвержены коррозии. Детали из алюминиевого сплава анодированы, чтобы значительно увеличить толщину этого слоя для защиты от коррозии.

Хотя анодирование дает очень ровное и однородное покрытие, микроскопические трещины в покрытии могут привести к коррозии. Кроме того, покрытие подвержено химическому растворению в присутствии химического состава с высоким и низким pH, что приводит к удалению покрытия и коррозии подложки.

Например, изделия, анодированные серой, обычно герметизируют посредством гидротермического или осаждающего уплотнения, чтобы уменьшить пористость и внутренние пути, которые допускают коррозионный ионный обмен между поверхностью и подложкой. Некоторые детали самолетов, архитектурные материалы и потребительские товары из алюминия анодированы. Хотя анодирование имеет только умеренную износостойкость, более глубокие поры могут лучше удерживать смазочную пленку, чем гладкая поверхность.

Анодированные покрытия имеют гораздо меньшую теплопроводность и коэффициент линейного расширения, чем алюминий.Покрытие может потрескаться, но не отслоится. Температура плавления оксида алюминия составляет 2050 ° C, что намного выше, чем у чистого алюминия 658 ° C.

В типичных промышленных процессах анодирования алюминия оксид алюминия нарастает до поверхности и выходит с поверхности в равных количествах. Таким образом, анодирование увеличит размеры детали на каждой поверхности на половину толщины оксида.

Если деталь анодирована со всех сторон, то все линейные размеры увеличиваются на толщину оксида.Анодированные алюминиевые поверхности тверже алюминия, но обладают износостойкостью от низкой до средней, хотя ее можно улучшить за счет толщины и герметизации.

Область оксида, образованная под высоким напряжением, не будет пропускать ток от более низкого напряжения. Другими словами, область, анодированная на 60 вольт, не будет нуждаться в маскировке, когда соседняя область анодирована на 40 вольт. Анодирование было впервые использовано в промышленных масштабах в 1923 году для защиты деталей гидросамолета из дюралюминия от коррозии. Этот ранний процесс на основе хромовой кислоты был назван процессом Бенго-Стюарта и был задокументирован в британской оборонной спецификации DEF STAN 03-24 / 3.Серная кислота вскоре стала и остается наиболее распространенным электролитом для анодирования.

Преимущества анодирования:

Уникальное анодированное покрытие — единственное в металлургической промышленности, которое удовлетворяет каждому из факторов, которые необходимо учитывать при выборе высококачественного алюминиевого покрытия

- Прочность . Большинство анодированных продуктов имеют чрезвычайно долгий срок службы и предлагают значительные экономические преимущества за счет экономии на обслуживании и эксплуатации. Анодирование — это обработанная поверхность, которая интегрирована с нижележащим алюминием для полного сцепления и непревзойденной адгезии.

- Стабильность цвета . Наружные анодные покрытия обеспечивают хорошую устойчивость к ультрафиолетовым лучам, не отслаиваются и не отслаиваются и легко воспроизводятся.

- Простота обслуживания . Рубцы и износ от изготовления, обращения, установки, частой очистки поверхности от грязи и использования практически отсутствуют. Ополаскивание или мягкое мыло и водная очистка обычно восстанавливают анодированной поверхности ее первоначальный вид. Для более сложных отложений можно использовать мягкие абразивные очистители.

- Эстетика . Анодирование предлагает большое количество альтернативных вариантов блеска и цвета и минимизирует или устраняет вариации цвета. В отличие от других видов отделки, анодирование позволяет алюминию сохранять металлический вид.

- Стоимость . Более низкая начальная стоимость отделки сочетается с более низкими затратами на техническое обслуживание и большей долгосрочной стоимостью.

- Здоровье и безопасность . Анодирование — это безопасный процесс, не наносящий вреда здоровью человека.Анодированная отделка химически устойчива, не разлагается; нетоксичен; и термостойкий до точки плавления алюминия (1221 градус F.)

С тех пор технология отделки обеспечивает постоянный поток улучшений в области защиты и окраски. Первым и наиболее важным из них была разработка процесса анодирования, который превращает алюминиевую поверхность в чрезвычайно твердую, долговечную, коррозионно-стойкую и долговечную отделку из оксида алюминия.

Сегодня процесс анодирования алюминия включает специализированные линии, такие как периодическое анодирование, непрерывная катушка, непрерывные детали и даже анодирование корзин для мелких деталей.Эта специализированная технология обработки позволила компаниям, занимающимся анодированием, оставаться конкурентоспособными и в то же время обеспечивать отличное качество. Недавний прорыв в технике окраски позволил получить ряд цветов, сопоставимых с краской, но с техническими преимуществами и красотой анодирования.

Возможно вам понравится

Случайные столбики

- Вязкость разрушения

Механика разрушения обеспечивает количественное описание сопротивления материала разрушению. Toughne разрушения… - Сварка алюминия — руководство по сварке для новичков Алюминий

Алюминий — самый сложный для сварки сплав. Перед сваркой поверхность должна быть очищена от оксида алюминия. Алюминий … - Быстроохлаждаемые стали

Образование мартенсита и бейнита

Нормализация вызывает переохлаждение стали ниже требований фазовой диаграммы … - Что такое серебро?

Большая часть серебра производится как побочный продукт обработки меди, золота, свинца и цинка… - Ковкий чугун после закалки (ADI)

Ковкий чугун после закалки, или ADI, представляет собой тип ковкого чугуна, который отличается повышенной прочностью и прочностью на разрыв …

Части периодической таблицы

Части периодической таблицы

Металлы, металлоиды и неметаллы

1А 2А 3А 4A 5А 6А 7A 8A (1) (2) (13) (14) (15) (16) (17) (18) 3Б 4Б 5Б 6Б 7Б – 8Б – 1Б 2Б (3) (4) (5) (6) (7) (8) (9) (10) (11) (12) 1 H He 2 Ли Be B С N O F Ne 3 Na мг Al Si P S Класс Ar 4 К Ca Sc Ti В Cr Mn Fe Co Ni Cu Zn Ga Ge как SE Br Кр 5 руб. Sr Y Zr Nb Пн Tc Ру Rh Pd Ag Cd В Sn Сб Te я Xe 6 CS Ba La Hf Ta Вт Re Ос Ir Pt Au Hg Тл Пб Bi Po по адресу Rn 7 .

Навигация по записям