Как сделать самому тиски: видео, фото, чертежи самодельных тисков

- Тиски своими руками

- Тиски слесарные своими руками: размеры, фото

- Как сделать столярные тиски своими руками

- Мощные самодельные тиски для сверлильного станка

- Как сделать тиски для слесарных работ? Раскрой и сверление кольев

- 🛠 Тиски своими руками: варианты, особенности, изготовление

- Простые универсальные тиски своими руками: чертежи

- Удобные самодельные тиски — сделай сам

- Как сделать деревянные тиски

- Как сделать раздвижные тиски Moxon

- Соберите тиски самостоятельно »5 шагов — инструкции — 2021

- Тиски

- Как собрать свои собственные тиски

- 8 Типы деревообрабатывающих тисков — Руководство по столярным и деревообрабатывающим инструментам

Тиски своими руками

Уважаемые посетители сайта «В гостях у Самоделкина» из представленного автором мастер-класса вы узнаете, как можно самостоятельно сделать тиски для своей мастерской, либо гаража, по большому счету просто из металлолома)

Бюджетный инструмент очень хорош своей дешевизной в изготовлении, а если все необходимые материалы имеются в наличии, то и вообще бесплатным, что опять же немаловажно в наше время. Заводские аналоги в строительных магазинах стоят порой не очень то и дешево, поэтому наш автор и решил сделать свои собственные, а затем поделился с народом своими чертежами, пошаговой и подробной фотоинструкцией по сборке тисков, за что ему отдельное Спасибо.

Для сборки тисков потребуются металл в виде швеллера, листового металла, болтов М 6 с гайками, шайбами, граверами. Все эти составляющие можно легко достать в пункте приема металлолома, у запасливого хозяина всегда есть запас обрезков металла)

И так, давайте внимательно рассмотрим, как мастер собирал свои тиски и что конкретно ему для этого понадобилось?

Материалы

1. уголок 50х50 мм

2. швеллер №6 0.5 м

3. 18 болтов М6 с гайками, шайбами, граверами

4. винт с крупной резьбой (от старых тисков, либо сантехнической задвижки)

5. листовой металл 4-5 мм

6. кусок толстого металла для губок 10 мм

7. краска

8. гайка под винт с крупной резьбой

9. стальной пруток для ручки

Инструменты

1. сварочный аппарат

2. дрель

3. болгарка (УШМ)

4. кисть

5. наждачная бумага

6. гаечный ключ

7. штангенциркуль

8. металлическая линейка

9. маркер

10. напильник

Пошаговая инструкция по сборке тисков своими руками.

Первым делом автор конечно же составил чертеж и предоставил на обозрение и изучение тем людям, кто непосредственно захочет повторить и сделать для своей мастерской либо гаража такие же аккуратные тисы. Давайте рассмотрим чертеж мастера.

А так же представлена схема с подробным описанием. После теории переходим к практике, а именно следует подготовить вышеперечисленные материалы.И так, у автора имеется в наличии уголок, швеллер и стальной лист 4-5 мм.Швеллер будет играть подвижную роль в данной конструкции.Так же автор достал винт и гайку с крупной резьбой, от старых и поломанных тисков. Обратите внимание! Резьба обязательно должна быть крупной, магазинные шпильки врятли подойдут, потому как металл сыроват да и резьбу при сильной затяжке сорвет. Еще есть вариант раздобыть такой винт из сантехнической задвижки, с неработающей естественно)) Либо обратится в пункт приема чермета где уж наверняка можно найти и приобрести недорого данный винт.Примерка.Винт будет расположен внутри швеллера, для чего из листового металла при помощи болгарки вырезана вот такая пластина с выемкой.Пробная вставка на постоянное место работы)Собственно вот так это выглядит.Для надежного крепления с обратной стороны мастер накладывает пластину и прикручивает ее болтами.В готовом виде.Далее автор переходит к неподвижной части тисков, а именно отрезает 2 части уголка и примеряет.Выравнивает и размечает заготовки с помощью строительного уголка.Плиту мастер распиливает согласно чертежу.Примерка уголка перед сварочными работами.Вот такая конструкция из 2х уголков и куска металла получилась.Таким образом она будет расположена.Для крепления были просверлены отверстия.Неподвижная гайка с крупной резьбой, крепится следующим образом.Из уголка 50х50 мастер при помощи болгарки выпиливает губы.Примерка.Как то так это будет выглядеть далее.Сделал вторую зажимную пластину.Прикручивает губу из толстого металла.Соединения старается делать резьбовые, так надежнее, потому как сварка при нанесении ударов может и отлететь.Вот собственно что получается.Станина крепится к верстаку при помощи болтов, в винт вставлен вороток.В последствии автор решил усилить конструкцию.Тоесть на тыльную сторону зажимной пластины было решено наварить косынки из металла. Конструкция разбирается. Зачищается.И наваривается вот такое усиление.Что собственно получилось в итоге.Далее тиски снова разбираются, для последующей покраски.Лучше всего окрашивать металлические поверхности при помощи пулевизатора или болончика с краской.Резьбу красить не в коем случае не рекомендуется, потому как краска все равно сотрется.После того как все детали просохли их можно собирать во едино.Вот собственно такие замечательные тиски получились у нашего автора, чего он и хотел от задуманного. Благодаря смекалке и умелым рукам, мастер обзавелся собственными бюджетными тисками, при том сэкономил деньжат для семейного бюджета)

Конструкция разбирается. Зачищается.И наваривается вот такое усиление.Что собственно получилось в итоге.Далее тиски снова разбираются, для последующей покраски.Лучше всего окрашивать металлические поверхности при помощи пулевизатора или болончика с краской.Резьбу красить не в коем случае не рекомендуется, потому как краска все равно сотрется.После того как все детали просохли их можно собирать во едино.Вот собственно такие замечательные тиски получились у нашего автора, чего он и хотел от задуманного. Благодаря смекалке и умелым рукам, мастер обзавелся собственными бюджетными тисками, при том сэкономил деньжат для семейного бюджета)

На этом заканчиваю статью. Большое спасибо за внимание!

Заходите в гости почаще, не пропускайте новинки в мире самоделок!

Статья представлена в ознакомительных целях!

Источник (Source)

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

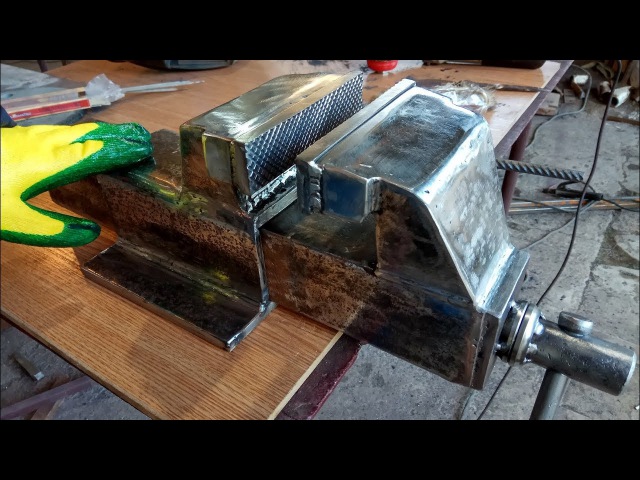

Тиски слесарные своими руками: размеры, фото

Подробный фото отчёт по изготовлению слесарных тисков своими руками.

Понадобились слесарные тиски с шириной губок от 120 мм, в магазине на них цены просто космические, поэтому решил сделать тиски своими руками из металла, который у меня имелся в наличии.

Использовал материалы:

- — лист железа для основы тисков толщиной 4 мм;

- — профильная квадратная труба 50 мм с толщиной стенки 4 мм;

- — уголок 60 мм с толщиной стенки 5 мм;

- — уголок 75 мм с толщиной стенки 8 мм;

- — полоса толщиной 10 мм;

- — шпилька резьбовая 20 мм;

- — длинная гайка 20 мм.

Ну и далее, на фото, показан процесс изготовления самодельных слесарных тисков.

Сделал заготовки.

Первым делом, принялся делать основание из двух пластин, в пластине 200 х 160 х 4 мм, равномерно насверлил отверстий диаметром 8 мм и точечными сварками скрепил со второй такой же пластиной. Места сварки зачистил.

Места сварки зачистил.

По центру пластины начертил центральную линию и по краям от нее также начертил пару линий шириной 20 мм — на толщину шпильки.

Длинную гайку в которую будет вкручиваться шпилька я установил на проставку — кусочек полосы толщиной 10 мм к которой и приварил эту гайку. После этого приварил площадку с гайкой к пластине-основанию и зачистил.

В качестве боковин будет использоваться уголок 60 мм с толщиной стенки 5 мм и длиной 200 мм.

Поставил их чтобы посмотреть как это будет выглядеть:

В профильной трубе 50 х 50 мм сделал болгаркой продольный паз шириной чуть больше чем приваренная подставка с гайкой. С краю этой трубы оставил не пропиленную часть равную ширине будущих губок.

Уголки обхватывающие профильную трубу прихватил прихватками к листу-основанию.

Между этими уголками положил пластину шириной 50 мм и толщиной 10 мм. Чтобы профильная труба нормально двигалась, между этой пластинкой сверху и самой профильной трубой сделал проставку.

В качестве проставки использовал пару полотен для ножовки по металлу.

После этого пластину приварил по всей длине. Получился своеобразный короб.

Поскольку щель между пластиной и уголками получилась достаточно большой, то после приваривания пластины сверху, я срезал прихватки и проварил эту же пластину уже изнутри.

Поскольку профильная труба имеет полукруглые края, то сварочный шов изнутри ходу профильной трубы не мешает.

После этого получившийся короб зачистил:

В качестве основания под губки тисков использовал более толстый уголок 75 мм и толщиной стенки 8 мм. Ширина будущих губок будет 150 мм.

Установив уголки на будущие места крепления я обрезал их немного на скос.

В качестве самих губок будет использоваться отрезок из полосы толщиной 10 мм.

Губки будут иметь размер: 150 х 50 х 10 мм.

Прикрепив эти будущие губки к своим уголкам я закрепил их щипцами -«собаками» и просверлил насквозь отверстия 4,2 мм.

Затем в уголках я нарезал резьбу 5 мм, а в губках рассверлил отверстия сверлом 5,1 мм и сделал зенковку заподлицо.

В нарезанную резьбу я вкрутил болтики и с обратной стороны прикрутил по две гайки которые затем обварил сваркой. Получилось некая удлиненная резьба 5 мм.

Отверстия для крепления губок к уголкам делал по центру губок — по 25мм от вертикальной линии и по 30мм от краев.

С торца профильной трубы, где в будущем будет крепиться вороток к шпильке я, изначально, планировал приварить квадратную площадку.

Затем решил по краям трубы приварить по отрезку уголка в которых затем нарежу резьбу и площадку эту не приварю, а прикручу винтами.

Это позволит мне в дальнейшем при необходимости разобрать тиски.

Поставив уголок с будущими губками на эту часть, я сделал скосы уголка относительно выступающим приваренным уголкам.

В дальнейшем для усиления губок с внутренней стороны уголков будут приварены раскосы и все это заварено пластиной толщиной 4 мм.

Для усиления верхней части тисков, там где имеется место для наковальни, я положил еще одну пластину толщиной 8 мм (как у уголка губок) и шириной равной общей ширине короба.

Таким образом если в дальнейшем придется использовать наковальню по прямому назначению, то вся нагрузка будет производиться на вертикальные ребра боковых уголков.

Приварив усиливающие раскосы я закрыл уголки губок пластиной толщиной 4 мм и зачистил все болгаркой, а затем наждачным кругом с зерном 40.

Прорезь в профильной трубе вырезал по месту так, чтобы этот вырез не мешал движению трубы относительно приваренной площадки с гайкой. Чтобы ничего не цепляло.

Затем, прогрунтовал и покрасил.

В качестве винта использовалась шпилька 20мм. По длине отрезал ее таким образом чтобы она не выступала спереди, а сзади (сто стороны ворота) выступала на расстояние ширины опорного подшипника и гайки на 20.

Взял отрезок полосы толщиной 10 мм (из которой делал и губки для тисков) и вырезал из нее опорную площадку.

В ней напротив внутренней гайки в которую должна будет вкручиваться шпилька сделал отверстие 20 мм с небольшим. Отверстие сверлил ступенчатым сверлом.

На вкрученную шпильку наложил эту площадку и закрепив ее к тискам зажимами сделал 4 отверстия диаметром 4 мм.

Эти отверстия на тисках рассверлил до диаметра 6,5 мм, а в опорной площадке — 5 мм и нарезал там резьбу 6 мм. К сожалению сразу попался некачественный метчик и он обломался. Пришлось сверлить еще одно отверстие рядом.

Собирал вал тисков таким образом:

— на самый край шпильки накрутил гайку 20 мм и приварил сваркой. С другого края шпильки также сделал отверстие 4 мм для установки шплинта после окончательной сборки тисков

— вторую такую же гайку рассверлил сверлом 21 мм и приварил боком — для ворота.

— надел опорный подшипник 20 мм

— установил опорную площадку

— далее надел шайбу 20 мм

После установки шайбы на шпильке отметил точку которую рассверлил сверлом 4 мм и туда вставил шплинт.

Получившуюся конструкцию вставил в тиски и закрепил опорную площадку болтиками 6 мм.

После этого вкрутил шпильку в длинную гайку приваренную в ответной части тисков.

В качестве ворота использовал отрезок прута диаметром 20мм и длиной 360мм.

В качестве стопоров использовал те же шплинты по краям ворота.

Губки тисков, сделал из отрезков полосы толщиной 10 мм. Сами губки имеют размер 150 х 50 мм.

Их порезал болгаркой наклонными бороздами, а по центру одной из губок сделал треугольный вырез для установки круглых заготовок в вертикальное положение.

В подошве с каждой стороны сделал крепежные отверстия: — 3 отверстия диаметром 10 мм и 2 отверстия диаметром 8 мм.

Общий вылет получился 220 мм. Причем если не ставить стопорный шплинт на конце шпильки, то рабочий вылет будет 250 мм без ущерба зажима губок тисков.

Также прилагается небольшой видео обзор самодельных тисков.

Автор самоделки: Вадим. г. Москва.

Как сделать столярные тиски своими руками

Давно хотелось сделать самодельные столярные тиски для своей домашней мастерской, чтобы было удобнее обрабатывать свои заготовки для резьбы по дереву. Раньше всё как-то не было такой возможности — то места для верстака не находилось, то не из чего было смастерить, то некогда. В общем, как-то обходился и без верстака, и без столярных тисков. Когда надо было обработать боковую грань или торцевую часть доски, прижимал её с помощью струбцин к деревянному бруску, который крепился тоже струбцинами к обычному столу.

А сегодня решил: всё, хватит; надо создать себе более комфортные условия для работы.

Порылся в своих «закромах» — в ящиках со всяким металлическим хламом, хранящимся в мастерской и нашел всё необходимое. (см. фото).

Самое главное — это винт с резьбой на 20 мм и с длиной резьбы около 150 мм. Он у меня остался от старого детского спортивного уголка. Вставлялся в вертикальную трубу и служил для поджимания к потолку металлического уголка каркаса. За ненадобностью (дети выросли) винт вместе с гайкой уже два десятка лет пролежал без дела. А тут вот очень даже пригодился в качестве прижимного винта. Резьба крупная, так как винт был рассчитан на большие нагрузки, поэтому он отлично подходит для этой цели. Был бы винт подлиннее, было бы ещё лучше, но и такого вполне достаточно, так как в результате максимальное расстояние между губками тисков получилось 8 см, а более толстые пиломатериалы я все равно не использую.

Поискал подходящие шпильки (их надо было две штуки), но прямых не нашлось, зато опять же в одном из ящиков обнаружил пару креплений зеркал заднего вида от своего мопеда. Зеркала в прошлом году поставил новые, так как старые разбил, а вот эти изогнутые крепления вместе с гайками, шайбами и пластмассовыми колпачками тоже лежали в мастерской до поры до времени. Выпрямил их на наковальне кувалдочкой и они оказались тем, что мне было нужно.

Зеркала в прошлом году поставил новые, так как старые разбил, а вот эти изогнутые крепления вместе с гайками, шайбами и пластмассовыми колпачками тоже лежали в мастерской до поры до времени. Выпрямил их на наковальне кувалдочкой и они оказались тем, что мне было нужно.

В длинной головке винта была прорезь (туда раньше вставлялся металлический уголок). Чтобы вставить рукоятку (винт с кольцом вместо головки, тоже найденный среди «нужного добра») для закручивания и откручивания прижимного винта, мне оставалось только немножко поработать круглым напильником, чтобы расширить под неё в одном месте эту прорезь.

К столу прибил сосновую доску толщиной 45 мм — она стала неподвижной «губкой» тисков. А подвижную сделал из березовой доски толщиной 20 мм. Ширина досок 18 см. Длина подвижной 50 см.

Просверлил отверстия в обеих досках под винт перовым регулируемым сверлом, раздвинув его резцы на 21 мм, а под шпильки обычным сверлом на 10 мм., прибив подвижную на пару гвоздиков к неподвижной, чтобы было удобнее сверлить сразу обе доски насквозь. Гвозди потом вытащил.

Вставил винт и шпильки в отверстия, поставил шайбы и навернул гайки.

Всё; столярные тиски готовы.

Потом, правда просверлил в досках ещё два отверстия; чуть поближе к зажимному винту, чтобы иметь возможность переставлять шпильки для обработки совсем коротких заготовок.

Так тиски их надежнее зажимают. Попробовал поработать с тисками, вставив в них заготовку для своей очередной деревянной рыбки. Так гораздо удобнее, чем было раньше, когда прижимал заготовки струбцинами. Времени тратится гораздо меньше, никакой лишней возни, да и струбцины не мешают. Так то теперь дела с обработкой заготовок для своей резьбы дела пойдут лучше.

Есть ещё парочка таких же точно больших винтов, поэтому можно сделать ещё одни столярные тиски, но уже не в торце стола как эти, а вдоль и подлиннее, с двумя прижимными винтами, чтобы можно было поджимать к верстаку длинные доски при обработке их боковой грани.![]()

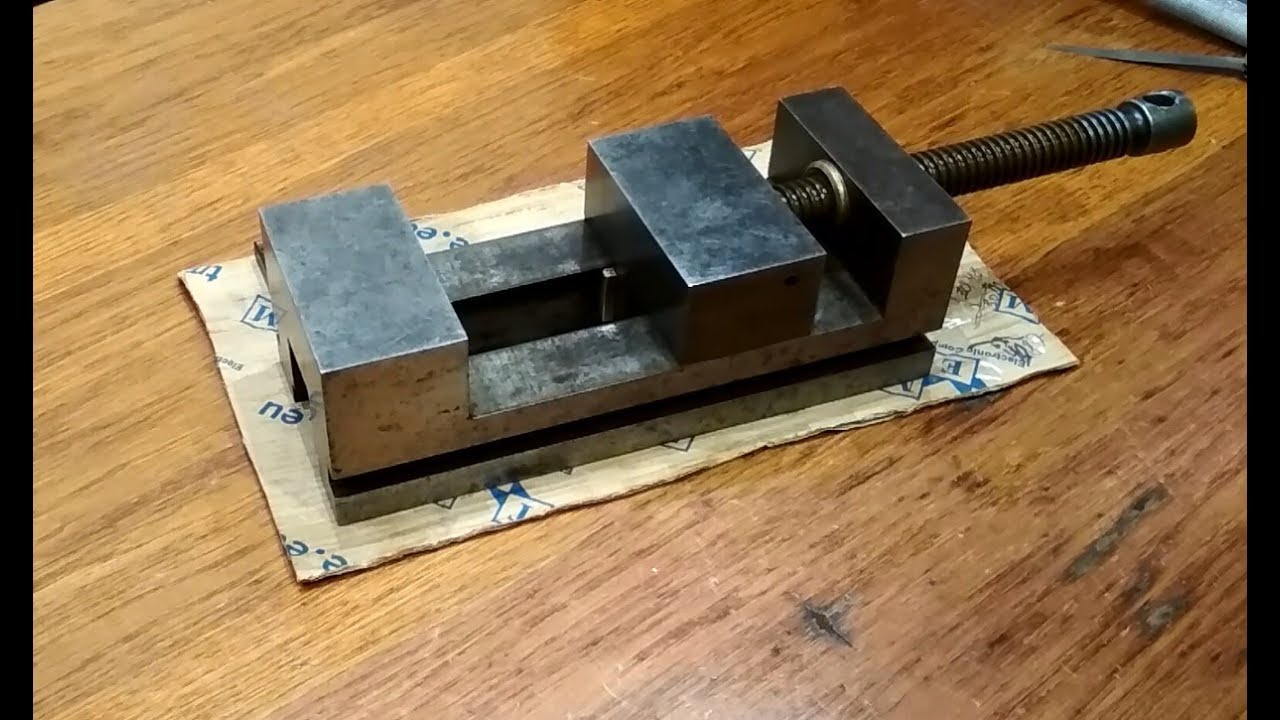

Мощные самодельные тиски для сверлильного станка

Металлические тиски, изготовленные из отрезков уголков и кусков листового металла, идеально подойдут для использования в небольшой домашней мастерской — причем благодаря универсальной конструкции, их можно использовать в качестве дополнения как к сверлильному, так и фрезерному станку.

Станочные тиски позволяют жестко зафиксировать в нужном положении заготовки из металла или дерева, что дает возможность максимально точно выставить положение рабочего сверла по отношению к детали, и просверлить идеальное ровное отверстие. В общем, штука полезная, причем не обязательно станочные тиски покупать — их легко можно изготовить своими руками.

Основные этапы работ

Первым делом отрезаем по размеру заготовки из стального уголка 45х45 мм. Всего потребуется четыре заготовки, из которых нужно сварить прямоугольную рамку. Обратите внимание, что длинные отрезки устанавливаются ребром внутрь, а короткие — ребром наружу. Выставляем их под углом 90 градусов и свариваем.

На следующем этапе работ из двух уголков и двух кусков полосы сваривается еще одна рамка с прямоугольным отверстием посередине, которая устанавливается сверху основания тисков и жестко фиксируется при помощи дуговой или полуавтоматической сварки.

Далее из уголков изготавливаются две губки: неподвижная крепится на краю основания, а вторая является подвижной, и «стыкуется» с винтом. Перед сваркой основных элементов не забывайте проверять угольником прямой угол. На противоположной стороне основания приваривается еще один уголок, в котором нужно просверлить отверстие под винт.

Затем зачищаем места сварных швов, обезжириваем и красим поверхность деталей, после чего приступаем к сборке станочных тисков. Процесс изготовления тисков для сверлильного станка смотрите в данном видеоролике.

Оцените запись

[Голосов: 0 Средняя оценка: 0]

Как сделать тиски для слесарных работ? Раскрой и сверление кольев

- Основные части инструмента

- Детали и инструменты

Для любого мастера тиски – важная часть его инструментальной мастерской. Они нужны, чтобы удобно закрепить заготовку перед обработкой. Конечно, можно это сделать и с помощью струбцин, но это не всегда удобно, и их может понадобиться для работы несколько штук. Можно ли сделать столярные тиски самому? Что для этого необходимо? Чтобы ответить на этот вопрос, рассмотрим виды этого зажимного приспособления и детали, из которых оно состоит.

Они нужны, чтобы удобно закрепить заготовку перед обработкой. Конечно, можно это сделать и с помощью струбцин, но это не всегда удобно, и их может понадобиться для работы несколько штук. Можно ли сделать столярные тиски самому? Что для этого необходимо? Чтобы ответить на этот вопрос, рассмотрим виды этого зажимного приспособления и детали, из которых оно состоит.

Слесарные тиски одной стороной должны прочно крепиться к столу.

Столярные тиски предназначаются для жесткого закрепления обрабатываемых деталей при следующих операциях:

- сверление отверстий;

- строгание их поверхности;

- чистовая обработка напильником;

- распиливание при помощи ножовки;

- фиксация склеенных деталей;

- фрезеровка их поверхностей.

Столярные тиски любой конструкции фиксируют обрабатываемое изделие при помощи таких приспособлений, как:

- главный винт с рукояткой;

- клиновой запор;

- диафрагма;

- пневматический механизм;

- эксцентрик.

Для того чтобы самому сделать тиски, больше всего подходит первый вариант, как самый простой.

Основные части инструмента

Для того чтобы удержать деталь в нужном положении, само устройство должно быть прочно закреплено на любой рабочей плоскости. В условиях домашней мастерской это обычно стол. Тиски состоят из таких частей, как:

- несущий корпус;

- главный ходовой винт;

- его рукоятка и гайки;

- устройство для закрепления тисков на рабочей плоскости;

- различные сменные головки (губки плоские и для удержания круглых деталей).

Обычно имеют две планки: одну подвижную (передвигается при помощи главного ходового винта) и неподвижную (с ее помощью корпус инструмента закрепляется на столе) и ручку, которой приводят в действие механизм зажима.

Вернуться к оглавлению

Как самому сделать тиски столярные?

Для создания самодельного зажимного устройства надо приобрести или сделать самому главный ходовой винт.

Он должен иметь резьбу М20 и иметь длину рабочей части не менее 140 мм. Такую деталь можно снять со старого детского спортивного уголка. Чтобы сделать ее самому, надо купить стальной стержень (прут) с диаметром 19,8-20 мм. Резьбу можно нарезать вручную, при помощи плашки, или понести в мастерскую, где имеется токарный станок. Там ее нарежут более точно.

При выбранной длине резьбовой части расстояние между держащими деталь губками будет примерно 75-80 мм, что вполне достаточно для домашних поделок. Головка винта должна иметь прорезь, в которую вставляется ручка. Если используется винт от от спортивного уголка, то там прорезь уже имеется и ее надо только расширить круглым напильником. Если применяется самодельный болт, то это отверстие можно сделать на прутке с помощью сверла 8-9 мм. В качестве ручки можно использовать металлический стержень длиной 10 см. Чтобы она не выпадала, на ее концах просверливают отверстия в 5 мм, нарезают в них резьбу и вкручивают винты М5, длиной до 3,5-4,0 см.

Теперь надо поискать шпильки (2 штуки). Хорошо зарекомендовали себя в крепления от зеркал мопеда. Обычно они изогнуты, поэтому надо их выправить при помощи молотка или маленькой кувалды. По этим шпилькам будет передвигаться подвижная губка. Их можно сделать и самому из стального прутка калибром 8-10 мм. Для этого от металлического стержня ножовкой отрезают куски нужной длины и их концы опиливают напильником.

Для удержания деталей в слесарных тисках используются губки. Их можно сделать из дерева, если предполагается использовать зажимное устройство для обработки неметаллических изделий. Для этого можно использовать сосновые доски толщиной 40-50 мм. Из них делается неподвижная губка, которая прямо прибивается к рабочему столу (если тиски не предполагается переносить в другое место). Для подвижной части зажима используется березовая доска длиной 45-50 см и толщиной 18-22 мм.

В них сверлят отверстия под ходовой болт при помощи перового сверла калибром 2,1 см, а для шпилек используется обычная дрель (калибр сверла – до 10 мм). После этого надо собрать тиски: вставляют ходовой винт и шпильки в соответствующие отверстия, устанавливают шайбы и заворачивают гайки. Инструмент готов к работе.

После этого надо собрать тиски: вставляют ходовой винт и шпильки в соответствующие отверстия, устанавливают шайбы и заворачивают гайки. Инструмент готов к работе.

Если они вас не удовлетворяют, то можно попытаться сделать зажимное устройство из металла.

Чтобы создать инструмент такого типа, надо приобрести стальные пластины: одна – 30 х 30 х 1 см (для основания) и три штуки 20 х 10 х 3 см (для губок). Понадобится ходовой болт и шпильки (они описаны выше).

На маленьких пластинах просверливают отверстия под ходовой винт и шпильки и нарезают в них резьбу. В торцах неподвижных губок и в основании проделывают дрелью отверстия для болтов и собирают конструкцию. Для надежного закрепления на рабочем столе самодельного зажимного устройства из металла на основании проделываются пазы или сверлится ряд отверстий для фиксирующих болтов.

- Инструменты и приспособления

- Практические рекомендации

Тиски представляются важным инструментом, помогающим в организации слесарных работ. Они позволяют правильно организовать любую операцию, связанную с точным соблюдением размеров, требующих концентрации внимания и собранности мастера. Любая деталь может быть крепко зафиксирована в нужном положении, тем самым позволяя ее обладателю сконцентрироваться на работе.

Слесарные тиски предназначены для зажима изделия в процессе работы.

Тиски в любых мастерских применяют особенно активно, ведь невозможно представить себе обработку дерева или приспособлений электротехнического характера без использования удерживающих приспособлений. Самодельные слесарные тиски можно изготовить самостоятельно. Как правильно это сделать? Для ответа на этот вопрос следует изучить разновидности этого зажимного механизма, составные детали и элементы устройства.

Виды тисков: А — слесарные; В – станочные; С – ручные.

Тиски станочные используются для грубого крепления деталей, обработка которых связывается с проведением перечисленных ниже мероприятий:

- просверливание углублений;

- шлифование основы;

- отделка покрытия напильником;

- склеивание элементов;

- фрезеровка внешнего слоя.

Тиски станочные позволяют укреплять обрабатываемый предмет при поддержке перечисленных элементов:

- винт с держателем;

- клиновой запор;

- диафрагма;

- пневматический механизм;

- эксцентрик.

Примером элементарных приспособлений будет первый пункт, что позволяет создать одну из примитивных конструкций.

Для упрочения детали в нужную позицию ее крепят на рабочее место. В доме таким покрытием служит обыкновенный стол. Традиционно тиски станочные представляются такими элементами, как:

- несущий корпус;

- главный ходовой винт;

- ручка и гайки;

- устройство, позволяющее крепить тиски в нужную точку;

- комплект головок, включающий уплощенные губки, закрепляющие округлые детали.

Подобные самоделки чаще всего располагают двумя планками, одна из которых имеет подвижное основание. Ее перемещение связано с работой основного ходового винта. Вторая часть неподвижна, она позволяет зафиксировать основу прибора на столе. Держатель помогает двигать зажимающую конструкцию.

Вернуться к оглавлению

Инструменты и приспособления

Для изготовления слесарных тисков понадобятся: ножовка, дрель, молоток, рулетка и т.д.

Чтобы справиться с возложенной задачей, а именно с самостоятельным изготовлением слесарных конструкций, необходимо уметь обращаться с элементарными инструментами:

- Прут из металла с поперечным сечением в 20 мм.

- Железные штыри для изготовления ручек и шпилек.

- Древесина из сосны и березы.

- Стальные пластинки.

- Ножовка.

- Электродрель.

- Коловорот.

- Болты.

- Молоток или небольшая кувалда, напильник.

- Рулетка или линейка с металлическим основанием.

Вернуться к оглавлению

Самостоятельное изготовление слесарных тисков

Тиски станочные можно сделать самим, изготавливая ходовой винт или приобретая готовые образцы. Его протяженность соответствует 140 мм, а резьба М20. Подобные элементы имеются на конструкциях спортивного назначения. Для самостоятельного изготовления нужно купить крепкий прут из стали, его диаметр приравнивается 19-20 мм. Резьба нарезается вручную или изготавливается в специальной мастерской на токарном станке. В таком случае можно рассчитывать на более точные размеры.

Подобные элементы имеются на конструкциях спортивного назначения. Для самостоятельного изготовления нужно купить крепкий прут из стали, его диаметр приравнивается 19-20 мм. Резьба нарезается вручную или изготавливается в специальной мастерской на токарном станке. В таком случае можно рассчитывать на более точные размеры.

В соответствии с заданными габаритами резьбы, дистанция между держателями губок равна 75-80 мм. Эти габариты подойдут для устройства личного производства. Вверху винта нужно сделать разрез, чтобы зафиксировать держатель. При использовании этого элемента со снаряда спортивного плана такое отверстие имеется в готовом виде, нужно лишь его немного увеличить напильником округлой формы. Применение изготовленного своими силами болта дает повод для сооружения такого проема сверлом с калибровкой, соответствующей 8-9 мм. Рукояткой может служить железный штырь протяженностью в 10 см.

Для ее надежной фиксации необходимо проделать по краю проемы в 5 мм, врезать резьбу и вкрутить винты М5, их длина равна 3,5-4 см.

После этого тиски станочные необходимо оснастить шпильками в количестве 2 штук. В таком случае берутся закрепляющие элементы у зеркал мотороллера. Чаще всего они имеют несколько выгнутую форму, исправить которую можно молотком или небольшой кувалдой. Шпильки позволят перемещать губку подвижного вида. Они могут изготавливаться самостоятельно из стального прутка с поперечным положением в 8-10 мм. Ножовкой отрезаются небольшие элементы от этого железного штыря. Края должны быть обработаны напильником.

Для удерживания машинных частей в рассматриваемых устройствах применяют губки. Они могут изготавливаться из древесины при условии, что в качестве примера фиксирующих деталей будут применяться предметы, в которых отсутствует любой из металлов. Таким материалом могут служить доски из сосны, их высота равна 40-50 мм. Они потребуются для изготовления недвижимой губки, ее сразу же фиксируют на поверхность стола. Конечно, это делается в том случае, если конструкцию не будут перемещать в другое место. Чтобы соорудить движимый элемент, берут доску из березы длиной 50 см и высотой в 18-22 см.

Чтобы соорудить движимый элемент, берут доску из березы длиной 50 см и высотой в 18-22 см.

Потом просверливаются углубления перовым сверлом для болта, шпильки позволяют применять обыкновенную дрель, диаметр наконечника равен 10 мм. Потом конструкция составляется: шпильки и ходовой винт фиксируются в проделанных проемах, шайбы и гайки ставятся на нужные места. Собранный механизм может эксплуатироваться в полном объеме.

В наше непростое время хорошие инструменты и приспособления стоят больших денег, но имея какие-то начальных навыки работы в мастерской можно сделать все самому. В данном случае автор решил сделать своими руками тиски, так как на рынке они стоят от 150 баксов. Для данной самоделки понадобятся легкодоступные материалы, которые можно найти на металлоприемке или же у себя в гараже.

Для того, чтобы сделать самодельные тиски своими руками, нам понадобиться:

* Железную пластину толщиной 10 мм;

* Отрезок профильной трубы 80 х 80 х 5 мм длиной 50 см;

* Шпилька с резьбой М16;

* Гайки в количестве четырех штук;

* Пластина из каленой стали;

Материалы есть, теперь нужно определиться, чем будем работать, необходимы такие инструменты, как:

* УШМ, именуемая многими, как болгарка;

* Отрезные диски;

* Электродуговая сварка и электроды;

* Строительный уголок;

Вот и все, что нам нужно для изготовления тисков.

Постепенно переходим к сборке самоделки.

Шаг 1.

Первым делом нужно подготовить детали, из которых будут состоять тиски. При помощи болгарки и диска для нее отпиливаем основные части будущего приспособления. Размеров точных сказать не могу, но прикинув размеры желаемых тисков, можно понять каких размеров детали вам нужно сделать. Перед тем, как включить болгарку, обезопасьте глаза защитными очками и будьте осторожны во время работы.

Так выглядят все необходимые части самоделки.

Шаг 2.

Из составных частей свариваем трапецию, которая будет упорной частью тисков, как показано на фото.

Так же на забываем одевать сварочную маску, дабы не словить «зайчиков».

После того, как трапеция готова привариваем к ней отрезок из профиля.

Снизу этого профиля нужно проделать паз, для того, чтобы передача болт-гайка свободно туда поместилась.

Шаг 3.

Завершаем трапецию с лицевой стороны, привариваем недостающие части и шлифуем стыки для эстетичности, да и для того, чтобы случайно не пораниться об острый край. В передней части просверливаем отверстие, где в дальнейшем будет установлена шпилька с гайкой.

Бюджетный инструмент очень хорош своей дешевизной в изготовлении, а если все необходимые материалы имеются в наличии, то и вообще бесплатным, что опять же немаловажно в наше время. Заводские аналоги в строительных магазинах стоят порой не очень то и дешево, поэтому наш автор и решил сделать свои собственные, а затем поделился с народом своими чертежами, пошаговой и подробной фотоинструкцией по сборке тисков, за что ему отдельное Спасибо.

Для сборки тисков потребуются металл в виде швеллера, листового металла, болтов М 6 с гайками, шайбами, граверами. Все эти составляющие можно легко достать в пункте приема металлолома, у запасливого хозяина всегда есть запас обрезков металла)

И так, давайте внимательно рассмотрим, как мастер собирал свои тиски и что конкретно ему для этого понадобилось?

Материалы

1. уголок 50х50 мм

2. швеллер №6 0.5 м

3. 18 болтов М6 с гайками, шайбами, граверами

4. винт с крупной резьбой (от старых тисков, либо сантехнической задвижки)

5. листовой металл 4-5 мм

6. кусок толстого металла для губок 10 мм

7. краска

8. гайка под винт с крупной резьбой

9. стальной пруток для ручки

Инструменты

1. сварочный аппарат

2. дрель

3. болгарка (УШМ)

4. кисть

5. наждачная бумага

6. гаечный ключ

7. штангенциркуль

8. металлическая линейка

9. маркер

10. напильник

Пошаговая инструкция по сборке тисков своими руками .

Первым делом автор конечно же составил чертеж и предоставил на обозрение и изучение тем людям, кто непосредственно захочет повторить и сделать для своей мастерской либо гаража такие же аккуратные тисы. Давайте рассмотрим чертеж мастера.

А так же представлена схема с подробным описанием.

После теории переходим к практике, а именно следует подготовить вышеперечисленные материалы.

Швеллер будет играть подвижную роль в данной конструкции.

Так же автор достал винт и гайку с крупной резьбой, от старых и поломанных тисков. Обратите внимание! Резьба обязательно должна быть крупной, магазинные шпильки врятли подойдут, потому как металл сыроват да и резьбу при сильной затяжке сорвет. Еще есть вариант раздобыть такой винт из сантехнической задвижки, с неработающей естественно)) Либо обратится в пункт приема чермета где уж наверняка можно найти и приобрести недорого данный винт.

Примерка.

Винт будет расположен внутри швеллера, для чего из листового металла при помощи болгарки вырезана вот такая пластина с выемкой.

Пробная вставка на постоянное место работы)

Собственно вот так это выглядит.

Для надежного крепления с обратной стороны мастер накладывает пластину и прикручивает ее болтами.

В готовом виде.

Выравнивает и размечает заготовки с помощью строительного уголка.

Плиту мастер распиливает согласно чертежу.

Примерка уголка перед сварочными работами.

Тиски являются незаменимым приспособлением при проведении самых разных работ.

Новый инструмент стоит дорого, а тиски нужны разные. Рассмотрим способы изготовления зажимного устройства своими руками.

Для того чтобы сделать надежные верстачные тиски, необходим сварочный аппарат и следующие компоненты:

- Несколько отрезков профтрубы разного размера;

- Шпилька из закаленной стали с крупной резьбой;

- Гайки двойной высоты;

Чертеж тисков для верстака представлен на иллюстрации. Это универсальный вариант, возможны изменения в конструкции, в зависимости от ваших задач.

Это универсальный вариант, возможны изменения в конструкции, в зависимости от ваших задач.

Порядок изготовления:

На трубу большего диаметра (корпус) снизу привариваются опоры. С тыльной стороны наваривается задняя стенка (фланец) из стали 3-5 мм. По центру сверлится отверстие, и приваривается ходовая гайка. Сверху, напротив передней опоры приваривается задняя губка.

На торец внутренней подвижной трубы наваривается передний фланец, из стали 3-5 мм. В него вставляется шпилька с приваренными стопорными гайками. С обеих сторон фланца необходимо надеть упорные шайбы. На передний конец шпильки приваривается проушина, для воротка. Сверху на подвижную трубу крепится передняя губка.

ВАЖНО! Зазор между корпусом и подвижной трубой нельзя красить. Там должна быть консистентная смазка. Такая же смазка наносится на резьбу шпильки.

Для надежности на губки можно прикрутить пластины металла из закаленной стали, например – держаки от токарных резцов, с насечками, выполненными напильником.

Самодельные слесарные тиски, изображены на фото:

Столярные тиски для верстака

Для обработки деревянных изделий нужен надежный зажим. Существует заводской вариант тисков, интегрированных в столярный верстак.

Такое приспособление несложно изготовить самостоятельно. Взглянем на типовой чертеж:

Губки изготавливаются из мягкого пластичного дерева, например – сосны. Слишком твердый материал будет оставлять следы на заготовках. Неподвижная часть крепится к верстаку. Изнутри на нее монтируется мебельная упорная гайка для червячного механизма. По бокам от воротка необходимо закрепить направляющие штанги, для параллельности движения.

Подвижная губка оснащается упорным приспособлением для рукоятки – например, фторопластовой шайбой. Шпилька-вороток жестко крепится к рукоятке.

Совет! Для прочности, губки можно изготовить из нескольких слоев фанеры.

Поскольку это ваш персональный инструмент, он будет выглядеть так, как вам нужно для работы. Можно изготовить «на скорую руку» некую смесь струбцины и тисков:

Можно изготовить «на скорую руку» некую смесь струбцины и тисков:

Для грубой обработки заготовок пригодится зажимная насадка на ножку верстака. Конструкция выглядит примитивно, но со своей задачей справляется.

Специализированные зажимные приспособления

Мы рассмотрели варианты, как сделать классические тиски. Однако для полноценной слесарной или столярной работы необходимы специальные инструменты:

Угловые тиски

Предназначены для фиксации заготовок под прямым углом.

Несмотря на кажущуюся сложность исполнения – такую струбцину можно изготовить своими руками.

Станина варится из стали толщиной не менее 4 мм. Упорные уголки располагаются строго под углом 90°. Симметрично упорным плоскостям устанавливается кронштейн для ходовой гайки. При помощи шпильки из закаленной стали, к упорам подается подвижный подпорный угол, также толщиной 4-5 мм. В центре подпорного угла монтируется фланец для воротка.

ВАЖНО! Упорная гайка и фланец не должны быть жестко зафиксированы. В противном случае можно будет зажимать лишь заготовки одной толщины.

При проведении сварочных работ, как раз необходимо крепить заготовки разного размера.

Для этого, упорная гайка и фланец на подпорном уголке крепятся с помощью оси, дающей возможность изменять положение шпильки-воротка по горизонту.

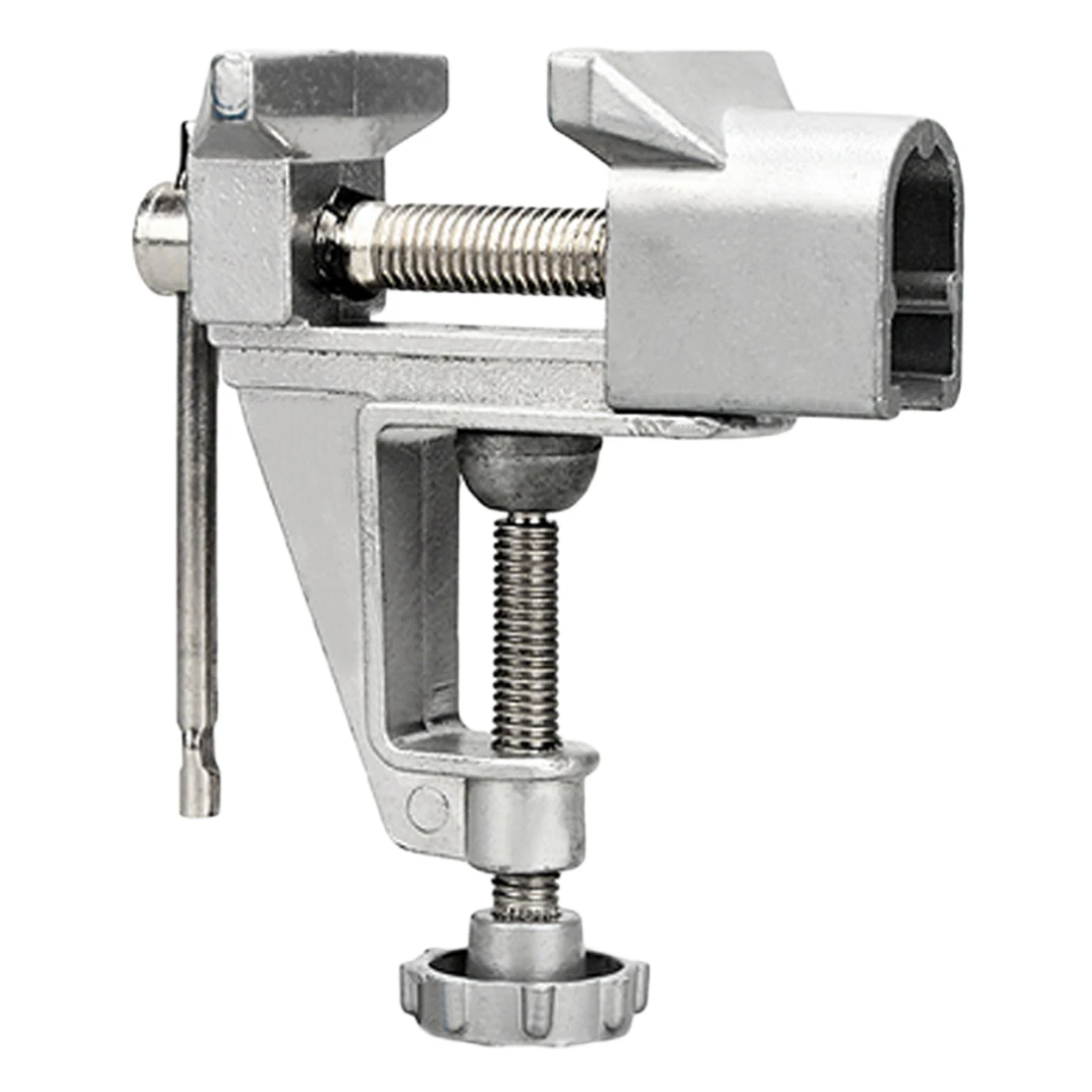

Тиски для сверлильного станка

Достаточно распространенное приспособление узкой специализации. Обычно оснащаются зажимами, но это увеличивает их стоимость.

Приспособу можно изготовить самостоятельно. Тем более что для большинства сверлильных работ подойдут деревянные тиски.

Для изготовления понадобятся:

- лист фанеры 10-12 мм;

- две гладкие шпильки для направляющих;

- шпилька с резьбой для воротка;

- мебельная упорная гайка;

- шурупы, гвозди, клей ПВА;

Станину изготавливаем из фанеры. Необходимо нарисовать чертеж, и по месту производить все работы.

Из полученного массива толщиной 25 мм нарезаем одинаковые бруски.

Примеряем заготовки на станине.

В качестве направляющих используем стальные или алюминиевые трубки. Все отверстия должны быть строго параллельны друг другу. Для качественных отверстий лучше использовать не сверлильный станок, а фрезер с пазовой фрезой. Проверяем конструкцию в сборе.

ВАЖНО! Люфт в отверстиях должен быть минимальным.

Устанавливаем в упорную планку мебельную гайку. Закрепляем бруски на станине.

ВАЖНО! Подвижная губка не должна касаться станины, для этого ее высота уменьшается на 1-2 мм.

Для фиксации воротка в подвижной губе использованы обычные гвозди, в виде стопорных шпилек. Самодельные тиски для сверлильного станка готовы:

Тиски для вязания рыболовных мушек

Приспособление для вязания популярной рыболовной приманки представляет собой механизм вращения, с закрепленными под определенным углом тисками для крючка.

Крутящийся механизм можно изготовить из чего угодно, а вот к тискам следует подойти с особой тщательностью. Губки должны быть прочными, иначе невозможно будет удержать стальной крючок.

Секрет прост – самодельные тиски для мушек можно изготовить из двух быстрорежущих резцов для токарного станка. Сначала металл «отпускают», затем после обработки снова закаливают.

В заключении видео про самодельные тиски сделанные из того, что было в гараже. Вполне под силу каждому.

🛠 Тиски своими руками: варианты, особенности, изготовление

Тиски являются одним из важнейших приспособлений для облегчения труда любого мастера хоть при обработке металла, хоть при работе с деревом. Зажав деталь в тисках, мастер освобождает свои руки для инструмента. К тому же, тисками можно крепче удерживать деталь, чем вручную. Более того, повышается точность изготовления.

Тиски бывают разные – общего назначения (универсальные) и специализированные (для определённых работ).![]()

Тиски настольные обычные, тиски настольные малые, тиски ручные ювелирные

ФОТО: Леонид Шальман

Содержание статьи

Основные элементы тисков для домашней мастерской

Тиски состоят из нескольких деталей. Основными элементами являются губки – подвижная и неподвижная, между которыми и зажимается обрабатываемая деталь. Неподвижная губка выполнена как одно целое с основанием. В подвижной губке закреплена гайка, сквозь которую проходит мощный ходовой винт. На одном конце винта установлена рукоятка, за которую его вращают, другой конец свободно вращается в неподвижной губке. При вращении за рукоятку подвижная губка перемещается в сторону неподвижной.

Основание может быть выполнено из двух деталей. Нижняя крепится наглухо к рабочему столу (верстаку), на верхней собран весь механизм тисков. Некоторые модели могут поворачиваться вокруг вертикальной оси.

Основные элементы тисков

ФОТО: usamodelkina.ru

Тиски слесарные своими руками

Тиски заводского изготовления можно купить в инструментальном магазине. Но за них нужно заплатить немалые деньги. К тому же, у настоящего мастера всегда к инструменту и приспособлениям есть набор индивидуальных требований. Вот поэтому многие умельцы делают тиски своими руками. Но для выполнения такой работы надо многое уметь: делать грамотные чертежи, быть хорошим слесарем и сварщиком, работать на токарных, фрезерных и сверлильных станках. Зато и тиски можно сделать уникальные, каких ни у кого нет.

Материалы и инструменты

Отличительный признак всех самоделок от фирменных изделий в том, что они сделаны из того материала, который был доступен. И конструкция разрабатывается с учётом имеющихся старых деталей. И всё-таки, слесарные тиски должны быть очень прочными, поэтому они делаются из металла. Конечно, чугунную отливку в домашних условиях сделать нереально, но сварить конструкцию из нескольких подходящих железок можно. Поэтому в дело пойдут обрезки уголка примерно 50 номера, кусок швеллера 60 номера, стальной лист толщиной 4 – 6 мм, болты М6, М8 с гайками и шайбами, длинный болт диаметром 12 – 14 мм с крупной резьбой с гайками, кусок арматуры диаметром примерно 10 мм. В качестве ходового винта лучше всего использовать таковой от старых поломанных тисков.

В качестве ходового винта лучше всего использовать таковой от старых поломанных тисков.

Из инструментов потребуется молоток, ножовка по металлу, доступ к сверлильному станку и сварочному аппарату, измерительный инструмент. И, конечно, чужие слесарные тиски.

Чертежи

После того, как сформировался примерный образ будущего изделия, необходимо вычертить комплект чертежей – эскиз общего вида, сборочный чертёж, чертежи всех деталей. Иначе собрать окончательное изделие не получится.

Вариант чертежа слесарных тисков

ФОТО: usamodelkina.ru

Инструкция по изготовлению

Изготовление тисков ведётся поэтапно. Сначала по чертежам изготавливаются все детали. В торце подвижной части закрепляется конструкция с гнездом для вращающегося ходового винта. Ходовая гайка может быть закреплена на неподвижной части тисков. Ходовой винт при вращении за рукоятку ввинчивается в гайку, перемещается сам и перемещает подвижную губку.

Тиски своими руками для сверлильного станка

Тиски для сверлильного станка отличаются от обычных слесарных тисков своей общей высотой. Они значительно ниже.

Материалы и инструменты

Материалы и инструменты используются такие же, как и в предыдущем случае.

Чертежи

Чертежи отличаются только в части выбранной конструкции и размерами деталей.

Инструкция по изготовлению

Технология изготовления определяется тем, что идёт работа с металлом. Конкретные детали изготавливаются по конкретным чертежам. Между вариантами разных моделей тисков принципиальное отличие может быть лишь в том, где устанавливается ходовая гайка – на подвижной или неподвижной части. Этим определяется способ закрепления ходового винта. И ещё нюанс, тиски для сверлильного станка обычно свободно перемещаются по рабочему столу.

Тиски для сверлильного станка

ФОТО: usamodelkina.ru

Столярные тиски для верстака

Для столярных и плотницких работ вполне подойдут деревянные тиски. Им придётся воспринимать значительно меньшие нагрузки, чем при работе с металлом.

Материалы и инструменты

В качестве исходных заготовок можно взять три бруска сечением от 40×40 мм² до 60×60 мм² и длиной 250 – 300 мм. Размеры определяются из требований к величине будущих деталей. Ещё нужен ходовой винт с гайками, подойдёт покупная шпилька с резьбой М10 – М12. Для основания можно использовать лист фанеры толщиной 10 – 12 мм и размером 300×500 мм. В качестве крепежа потребуются саморезы диаметром 6 мм и длиной не менее 40 мм.

Инструменты обычные столярные и плотницкие: ножовка по дереву, рубанок, дрель.

Чертежи

Конструкция видна из фотографии.

Деревянные тиски для верстака

ФОТО: youtube.com

Инструкция по изготовлению

Брусок с гайкой ходового винта привинчивается наглухо к основанию саморезами. Неподвижная губка может переставляться по основанию в разные положения, в зависимости от размера обрабатываемой детали, и закрепляться болтами с гайками. Упорный конец ходового винта крепится к подвижной губке с помощью накладки от старого офисного кресла на колёсиках.

Соединение ходового винта с подвижной губкой

ФОТО: youtube.com

Как сделать самодельные трубные тиски

Тиски для зажима труб отличаются от обычных слесарных и внешним видом, и особенностями эксплуатации. Подвижная губка перемещается по вертикали. Зажимать в этих тисках приходится предметы круглой формы, а потом газовым ключом с усилием крутят прикипевшую муфту или плашкой нарезают в трубе резьбу. Тиски при этом должны удержать деталь от проворота. А затягивать трубу надо крепко, но аккуратно, чтобы не помять её.

Для выполнения этих требований в обеих губках делают вырез в виде треугольника с высотой 30 – 40 мм с насечкой по боковым сторонам.

Тиски трубные

ФОТО: sdelairukami.ru

Материалы и инструменты

В качестве исходных материалов для изготовления тисков нужны несколько обрезков труб диаметром 0,5 и 1,5 дюйма и длиной до 200 мм, обрезки профильных труб сечением 50×30 мм, 40×25 мм и 30×20 мм. Для подвижной губки нужен кусок листовой стали толщиной 10 – 15 мм. Для ходового винта трапецеидальная резьба нарезается на прутке 10 – 12 мм.

Для ходового винта трапецеидальная резьба нарезается на прутке 10 – 12 мм.

Чертежи

Ниже приводится схема работы трубных тисков. Размеры выбираются под индивидуальные требования.

Схема трубных тисков

ФОТО: Леонид Шальман

Инструкция по изготовлению

Круглые трубки используются в качестве вертикальных стоек рамы тисков, профильные применяются как горизонтальные составляющие. На верхней перекладине приваривается короткий обрезок профильной трубы для формирования резьбы под ходовой винт. Губки вырезаются из кусков толстого листа. Ходовой винт лучше не делать самому, а найти готовый, например, от старой задвижки.

Чтобы захватывать тонкие трубы, верхнюю губку надо по ширине сделать меньше, чем нижнюю.

Прочие идеи для изготовления тисков из подручного материалы

Умельцы предлагают много своих конструкций. Каждый мастер творит из того материала, который ему достался. Но есть и принципиально непохожие конструкции. Интересная идея представлена на фото ниже. Деталей мало, зато можно зажимать две заготовки разного размера.

Тиски с перемещением подвижной губки под углом

ФОТО: usamodelkina.ruЕщё одна версия двухместных тисков

ФОТО: usamodelkina.ru

Заключение

В мире много людей, которые любят и умеют делать полезные вещи своими руками. Они и инструмент, и всякие приспособления делают для себя сами. Это очень увлекательное занятие.

Предыдущая

Своими рукамиУдивительное рядом: мастер-классы по изготовлению поделки «Ёжик из шишек»

Следующая

Своими рукамиКак сделать нож своими руками в домашних условиях: удобная вещь для себя

Понравилась статья? Сохраните, чтобы не потерять!

ТОЖЕ ИНТЕРЕСНО:

ВОЗМОЖНО ВАМ ТАКЖЕ БУДЕТ ИНТЕРЕСНО:

Простые универсальные тиски своими руками: чертежи

Полезные приспособления /02-фев,2018,16;17 /

9044

Тиски неотъемлемый атрибут каждого гаража. Без них не обойтись любому умельцу. Предлагаем сделать тиски из подручных материалов, которые надежные в использовании. Чертежи, поэтапные фото изготовление тисков своими руками в этой статье. Такие тиски будут незаменимы как для столярных так и для слесарных работ.

Предлагаем сделать тиски из подручных материалов, которые надежные в использовании. Чертежи, поэтапные фото изготовление тисков своими руками в этой статье. Такие тиски будут незаменимы как для столярных так и для слесарных работ.

Во время работ по сверлению часто появляется потребность в таком приспособлении как тиски. Они особенно нужны в тот момент, когда требуется сверлить предметы малого размера. Если использовать плоскогубцы – можно получить серьезные травмы. Кроме того, можно довольно легко сломать или повредить сверло. Простое и эффективное решение в такой ситуации – это небольшие тисочки. Главным их достоинством является мобильность. Такие тиски можно всегда взять с собой туда, где будут проходить работы, и не испытывать проблем при сверлении.

Для изготовления тисков, автор использовал уголок. Такие тисочки будут иметь очень большой рабочий ресурс. Они сочетают крепкую конструкцию и простоту применения. Также они несколько тяжеловаты, но зато хорошо устойчивы во время работы.

Перечень материалов и инструментов для устройства:

• уголок из стали;

• сварка, лучше брать инверторную;

• болгарка, то есть УШМ;

• дрель;

• набор гаечных ключей;

• плоскогубцы;

• маркер для разметки;

• гайки, шайбы, стержень с резьбой, подшипник, прочие мелочи;

• краска;

• доска для накладок на «губы».

Поэтапное изготовление самодельных тисков

Первый этап. Схема тисков.

Сначала нужно изучить чертеж, предложенный автором. Приспособление имеет длину 260 мм и ширину 180 мм.

Второй этап. Вырезание заготовок.

Опираясь на схему, вырезаем из уголка все необходимые заготовки. В них входят две «губы» – одна из них является подвижной, вторая является упором. Кроме того, сюда входят два элемента, из которых образуется рама. Также следует изготовить две опоры. В результате мы имеем две части из уголка длиной 180 мм, и другие две части длиной 260 мм.тиски своими руками ход работ

Этап третий. Делаем переднюю опору.тиски своими руками ход работ

Делаем переднюю опору.тиски своими руками ход работ

тиски своими руками ход работ

Этап четвертый. Изготовление вала

Также необходимо подготовить шайбу, для того чтобы опора отлично скользила.тиски своими руками ход работ

тиски своими руками ход работ

Этап пятый. Создаем неподвижную часть тисков.тиски своими руками ход работ

тиски своими руками ход работ

Этап шестой. Движущуюся часть.тиски своими руками ход работ

Этап седьмой. Сборка тисков.

тиски своими руками ход работ

тиски своими руками ход работ

тиски своими руками ход работ

Удобные самодельные тиски — сделай сам

Вы бы поверили, что недавно, покупая тиски для верстака, я обнаружил, что наименее дорогая подходящая единица была помечена как 38,95 долларов плюс налог? Что ж, эта цена не только потрясла меня, но и всколыхнула мою память до такой степени, что я смог вспомнить простую маленькую подставку для работы своими руками, которую я научился делать еще в девятом классе.

Самодельные тиски, которые я вспомнил, — это не обычная штуковина с челюстями и винтами, которую можно найти на большинстве верстаков.Вместо этого базовые тиски состоят из трех деревянных кусков: торцевого блока 2 х 4 х 8 дюймов, который надежно привинчен на месте, и двух соединяющихся секций 2 х 8, большая из которых прикреплена к той же поверхности и выровнена. на небольшом расстоянии от концевого блока, в то время как меньший компонент используется для установки приклада между двумя упорами . А поскольку простой в своей конструкции, он очень эффективен!

Секрет удерживающей способности гаджета заключается в том, что подвижная опора и ее партнер изготавливаются путем нарезания 8-дюймового куска сосны 2 X 8 продольно (с волокнами), но под наклоном, в то время как сам пильный диск установлен на небольшой наклон, а не прямо вверх и вниз.Эта техника позволяет получить пару угловатых деталей в форме трапеции, каждая со скошенным краем. Когда две обрезанные стороны прижимаются друг к другу, они идеально сцепляются — свободная сторона немного ниже фиксированной — а их противоположные углы предотвращают выпадение клина и ложа, за которые он помогает захватывать.

Когда две обрезанные стороны прижимаются друг к другу, они идеально сцепляются — свободная сторона немного ниже фиксированной — а их противоположные углы предотвращают выпадение клина и ложа, за которые он помогает захватывать.

В профессиональных деревообрабатывающих кругах пропил, о котором я говорю, называется «сложной продольной фаской», но я просто называю его «легким» , если выполняется с помощью настольной пилы с приспособлением для сужения конуса.Просто установите лезвие под углом от 35 ° до 40 °, а зажимное приспособление — примерно на 15 ° и отрежьте 2 X 8. (Помните, что фактический размер готовых пиломатериалов всегда на меньше заявленных размеров. , размер 2 X 8 на самом деле составляет около 1 1/2 «X 7 1/4».)

Если ваша пила (или та, которую вы одолжили для проекта) не имеет конусной насадки, вы можете сделать ваш собственный, соединив концы двух 18-дюймовых отрезков сосны 1 X 2 с помощью петли. Правая сторона приспособления может затем следовать за параллельным упором вашей пилы, в то время как левая используется для регулировки любой степени конусности, которую вы хотите.Жесткая перемычка, прикрепленная между двумя рычагами, фиксирует положение на месте. Также неплохо прибить кусок обрезков древесины под прямым углом к нижнему концу левого удлинителя приспособления, чтобы обеспечить некоторую поддержку ложу, который вы режете, и обеспечить ровное начало.

Конечно, вы можете использовать ручные ручные или электроинструменты, чтобы сделать функциональные, хотя и несколько менее совершенные компоненты для ваших тисков. Просто разрежьте максимально аккуратно и аккуратно.

После того, как детали будут сформированы, поместите большую трапецию в нужное место (при необходимости вы можете обрезать оба упора, чтобы они соответствовали легко перемещаемой монтажной плате).Выровняйте торцевой блок 2 X 4 так, чтобы его длинные стороны были параллельны верхней (неразрезанной) стороне угловой секции, а расстояние между внешними краями двух ограничителей составляло около 11 дюймов. Просверлите отверстия и используйте шурупы № 10 X 2 1/2 дюйма для крепления деталей. Поздравляем! Вы сами сделали тиски!

Чтобы использовать самодельный захват, возьмите доску и приложите ее к внутренней поверхности торцевой блок. Теперь вставьте третий элемент ваших тисков — маленькую трапецию, узкий конец впереди — в оставшееся пространство и сильно постучите по нему молотком или киянкой так, чтобы его скошенный край зацепился за обрезанную сторону его большей части и стал прочно закрепился на месте.

Довольно удобно, а?

Как сделать деревянные тиски

Если вы проработали на строительстве более половины своей жизни, вы обязательно увидите несколько из них:

Регулируемая ножка для металлических лесов. Он имеет крупную резьбу типа ACME и изготовлен из прочной стали. Я подумал, что при длине 24 дюйма он идеально подходит в качестве ходового винта в тисках хорошего размера.

Они были обжаты, чтобы гайка не поднималась слишком высоко, и эти резьбы необходимо отремонтировать, прежде чем гайку можно будет снять.

Просто удалите металл, который был раздавлен между нитками, и это можно сделать с помощью болгарки или напильника. Это не займет много времени и никак не повлияет на работу винта.

Восстановленных тем:

Винт нарезан на нужную мне длину, около 19 дюймов.

Для «головки» ходового винта мне нужен приклад толщиной 3 дюйма, и я склеил две части 2 x 4 дюйма вместе, чтобы сделать деталь:

Затем я обрезал его до окончательного размера и отметил центр на одном конце.Используя свой компактный циркуль, я нарисовал круг, чтобы обозначить форму.

На сверлильном станке я просверлил отверстие 1-5 / 16 дюйма глубиной примерно 1-1 / 2 дюйма для установки конца ходового винта:

В головке просверливается отверстие диаметром 1 дюйм с центром примерно в 1 дюйме от конца. Я использовал ленточную пилу, чтобы вырезать ее по кругу, затем зачистил порезы на своей дисковой шлифовальной машине.

Для вклеивания ходового винта в головку используется полиуретановый строительный клей:

Я потратил время, чтобы убедиться, что винт и отверстие полностью покрыты, и соскоблил лишнее.По мере высыхания клей начинает пузыриться вокруг винта, и рекомендуется удалить его, пока он не затвердел. Я отложил его, чтобы он высох на ночь, и это минимальное время высыхания, которое я бы порекомендовал для этого клея. Даже если кажется, что он застыл, полная сила может быть не достигнута.

Приступаем к работе с подвижной губкой, детали разрезаются по длине и ширине:

Они составляют часть челюсти, которая скользит внутрь и наружу. Я решил сделать эти тиски почти полностью из массива сосны, но лучшим выбором будет фанера высокого качества, например балтийская береза.Одно замечание: при использовании массивной древесины нужно обращать внимание на направление волокон, чтобы максимально избежать перекрестных клеевых швов. Также рекомендуется использовать хорошо выдержанную древесину с правильным содержанием влаги. Я работаю с последней красной сосной, которую купила для этого пола, так что у нее было достаточно времени, чтобы высохнуть.

Прежде чем приступить к вырезанию деталей, я пропустил все куски сосны через строгальный станок, чтобы убедиться, что все они были одинаковой толщины.

Губки тисков выполнены стопками отдельных блоков, склеенных между собой.Здесь блоки обрезаны до приблизительного размера:

Я от руки нарисовал изгиб челюсти на одном блоке, вырезал его на ленточной пиле, а затем использовал как образец для остальных. Две более длинные части простираются вниз, чтобы соединиться с горизонтальной частью, которая выдвигается и выдвигается.

Склеивание блоков на куске меламина для удержания их на одной линии:

Подвижная губка в сборе:

Когда клей высох, я отшлифовал челюсть до окончательной формы.Место, где вертикальная губка встречается с горизонталью, является единственным значительным поперечным клеевым швом. Учитывая, насколько узкие детали и насколько хорошо выдержана древесина, я не думаю, что это будет проблемой. Использование фанеры позволит вообще избежать этого.

Стороны и верх неподвижной губки обрезаются следующим образом:

Они свободно прилегают к подвижной челюсти, оставляя место для челюсти, чтобы свободно входить и выходить.

Больше блоков обрезается для заполнения между сторонами фиксированной челюсти:

Я сделал один из этих блоков из более толстой древесины, чтобы компенсировать зазор между фиксированной и подвижной челюстями.Также можно использовать пару кусков шпона контрастного цвета, зажатых между ними, и это может быть привлекательной особенностью.

Там, где блоки соприкасаются с верхней частью неподвижной челюсти, есть еще один поперечный клеевой шов, но он неизбежен.

Большая часть прочности фиксированных губок происходит от боковых сторон, которые необходимо правильно ориентировать.

Склеен, зажат и отложен для высыхания:

Основа из более массивной сосны, и здесь я разметил участки, которые нужно срезать:

Просверливаются четыре отверстия, которые будут использоваться для крепления тисков к столу.

Я сделал ручку из клена, вырезал восьмиугольную форму на настольной пиле и закруглил плоскостью:

Фанерный пончик рядом с ним (фото выше) является держателем ходового винта внутри подвижной челюсти. Я использовал для этого фанеру 1/2 дюйма, и это единственная деталь, которая не из массива дерева:

Ручка свободно вставляется в отверстие в головке. Позже будут добавлены колпачки, чтобы ручка не выскользнула.

После высыхания клея я произвел столько машинной шлифовки, сколько мог, а затем с помощью блочной плоскости выровнял участки, до которых я не мог добраться с помощью машин:

Тестовая посадка. На этом этапе челюсти должны быть совмещены — одинаковой ширины, одинаковой высоты и равномерного соединения при соединении.

На конце подвижной челюсти есть крышка, которая подходит и закрывает конец. Ходовой винт проходит через это, и я отметил центр, который нужно просверлить:

Когда ходовой винт вставляется в торцевую крышку, надевается держатель и устанавливаются два крепежных винта № 10, чтобы удерживать его на месте.Я просверлил ходовой винт и нарезал резьбу для этих винтов. Также можно было использовать роликовый штифт, и это позволило бы избежать нарезания резьбы для винтов, но у меня не было такой, которая была бы достаточно длинной.

Плечи на гайке обрезаны до такой длины, чтобы она входила в основание тисков и верх фиксированной губки.

Сначала я подумал, что это будет проблема с его установкой из-за его формы. Оказалось, что это действительно легко установить в тисках, как показано ниже.

Прорезь в основании сделана с помощью бита 5/8 ″ и удаления материала между отверстиями:

Гайка легко входит в эти пазы. Никакого клея или каких-либо других крепежных элементов не требуется.

Сухая посадка:

После того, как я убедился, что все выровнено, можно склеить детали. Заглушка приклеивается к подвижной губке, а неподвижная губка приклеивается к основанию.

Для завершения неподвижной челюсти наклеивается наковальня.Конечно, он не будет использоваться в качестве наковальни, но добавляет много прочности и закрывает верх неподвижной челюсти:

Заглушки наклеиваются на ручку. Я сделал их из сосны.

Подушечки челюстей сделаны из клена, и, чтобы правильно их расположить, я нанесла небольшое количество клея в центре каждой из них, затем зажала челюсти, пока клей не высох. Их плотное приклеивание создаст еще одно поперечное клеевое соединение, и лучше этого избежать здесь:

В основном, в декоративных целях, обрезки дуги в деталях челюсти приклеиваются к краям и основанию.

После нанесения клея на подушечки челюстей я использовал винты 1-1 / 2 ″, чтобы прикрепить их:

Для усиления стыков сторон с основанием шесть 2-дюймовых винтов имеют потайную головку и забиты.

Чтобы покрасить тиски, я удалил ходовой винт, вынув стопорные винты, которые работают с держателем:

Я нанес на тиски два слоя полиуретана на масляной основе и дал им высохнуть в течение ночи:

На следующий день я прикрутил его к рабочему столу с помощью болтов 3/8 дюйма:

Готов к действию.

Я снял видео сборки, на котором показаны все детали от начала до конца:

http://sketchup.google.com/download/

Оле Кнап Кларсков любезно взял модель SketchUp, указанную выше, и разделил ее на сцены с британскими (дюймовыми) размерами:

Хессам прислал мне несколько фотографий своей сборки тисков, основанных на моем дизайне. У Hessam есть несколько проектов, размещенных на Woodgears.ca

.

Эта ножка лесов не такая прочная, как та, которую я использовал, но более чем достаточно прочная, чтобы справиться с этой задачей.

Изготовление деталей:

Готовые тиски выглядят готовыми к серьезной работе:

Как сделать раздвижные тиски Moxon

Теперь, когда у меня наконец-то есть разгрузочный / сборочный стол , над которым нужно работать, я могу начать думать о вариантах тисков. На протяжении многих лет у меня было много разных рабочих поверхностей, но у меня никогда не было тисков. Я всегда просто прижимал все, с чем работал, к чему-то твердому и в правильной ориентации.Иногда это срабатывало. В большинстве случаев это просто раздражало. Поскольку мой рабочий стол представляет собой всего лишь лист фанеры толщиной 3/4 дюйма, то установка традиционных деревянных тисков на нижнюю часть была не лучшим вариантом. Так что поддержки просто нет. Другой вариант — потратить более 150 долларов на комплект оборудования Moxon vise в Интернете. Затем купите древесину твердых пород, необходимую для его постройки. Я слишком дешев для этого, поэтому я решил разработать свои собственные тиски Moxon, просмотрев несколько в Интернете.

В конструкции, которую я придумал, используются хомуты для труб.Вы можете использовать любой размер, который у вас есть. У меня есть трубные хомуты 1/2 дюйма, поэтому я использовал их, и в итоге они оказались более чем достаточными для зажима. Я также использовал оставшийся кусок фанеры 1/2 дюйма. Так что все эти тиски будут сделаны из тех обрезков, которые у меня были в магазине. Не было потрачено ни копейки, что всегда приятно.

Отрезав все части челюсти по размеру, я их склеиваю. Я склеиваю обе челюсти одним клеем, чтобы сэкономить время. И да, наблюдать за высыханием клея так же скучно, как и за высыханием краски. Чтобы оставаться продуктивным и не терять время зря, я съел немного чипсов.

После того, как клей высох, и я перестал голодать, я соединил один край каждой челюсти с помощью многофункционального зажимного приспособления , а затем разорвал их до окончательной ширины.

Затем я обрезал челюсти до нужной длины, используя мои салазки.

Для стандартных трубных хомутов 1/2 «необходимо отверстие 7/8». Лучше всего установить стопорный блок и по возможности просверлить все 4 отверстия одновременно. Если у вас нет сверлильного станка, вам, вероятно, удастся использовать ручную дрель, но просто постарайтесь сверлить как можно ровнее.Чтобы передняя челюсть лучше скользила и не скручивалась, можно сделать отверстие горизонтальной прорезью вместо отверстия. Однако задняя челюсть должна оставаться отверстием 7/8 дюйма. Не увеличивайте его. Причина, по которой горизонтальный паз будет работать, заключается в том, что он позволяет передней челюсти наклоняться слева направо, когда вы вытаскиваете трубу. Вы не хотите просто использовать отверстие большего размера, так как это даст больше места сверху и снизу трубы, чтобы передняя губка могла работать сверху вниз, когда вы зажимаете только верхний край тисков.

Для прикрепления задней челюсти к основанию нарезается шпунт.

Основание будет прикрепляться к скамейке с помощью прижимных винтов. Для прорези сначала просверливают два отверстия большего размера и соединяют их лобзиком. Недавно я обнаружил, что приличный лобзик и подходящие лезвия сделают фантастический рез. Я много лет ненавидел головоломки, вероятно, из-за того, что у меня всегда была действительно дрянная головоломка.

Для рукояток прижимных винтов я вырезал кубики размером 2 дюйма, просверлил отверстие меньшего размера и продел через него болт с квадратным подголовком 3-1 / 2 дюйма.Чтобы им было легче пользоваться руками, я снял фаски со всех краев на настольной пиле.

Еще я снял фаски на задних краях задней челюсти и передних краях передней челюсти. На спине была снята фаска, чтобы дать моим рукам больше места для работы с ручками прижимных винтов.

Со всем, что было проверено пробной посадкой, приклеил и прикрутил заднюю губку к основанию.

После обнаружения и просверливания двух отверстий в моем рабочем столе я продвинул ручку вниз, чтобы потянуть Т-образную гайку снизу вверх.

Изначально я планировал использовать несколько треугольных опорных кронштейнов для фиксации задней части задней челюсти, но подумал, что это просто напрасная трата места. Поэтому вместо этого я сделал простую коробку для хранения рубанка, карандаша или любого другого небольшого ручного инструмента, который можно часто использовать с тисками.

Задние губки хомутов крепились к задней губке двусторонней ковровой лентой. Это работало около суток. С тех пор, как я сделал это, я просверлил два отверстия в задней части зажима для труб и закрепил их винтами.

Мои последние мысли: ВАУ! Это просто потрясающе. Я абсолютно потрясен тем, насколько хорошо это работает. Когда вся сборка сдвинута вперед, вы можете зажимать вертикальные панели, чтобы выполнить торцевую работу, а когда сборка сдвинута назад, вы можете рубить в пазу, при этом весь вес напрямую переносится на скамью внизу. Четыре слоя фанеры 1/2 дюйма обеспечивают надежную поддержку и почти не прогибаются. Трубные хомуты 1/2 ”отлично удерживают все, не поворачивая их.Практически не нажимая на зажимные винты, вы действительно можете ударить по тому, что зажимается, и оно не сдвинется с места. Теперь я сделал свой из материалов, которые у меня уже были, но если бы кто-то пошел в коробочный магазин, я мог бы представить, что вы можете получить все необходимое для изготовления одного из них примерно за 40-50 долларов. Это будет включать в себя возможности изменить дизайн и сделать его еще шире, если вы действительно этого хотите. Я не вижу абсолютно никакой необходимости в приобретении дорогостоящего комплекта оборудования для «профессиональных» тисков Moxon, если вы можете сделать такой, который будет работать так же хорошо, за гораздо меньшие деньги.

Скачать

Несмотря на то, что этот план бесплатный, помните, что его нельзя производить бесплатно. Если вы хотите выразить свою благодарность, пожалуйста, используйте кнопку пожертвования внизу этой страницы. Если вам понравился этот проект и вы нашли его полезным, поделитесь им, чтобы другие тоже могли это сделать. Спасибо, что заглянули, и хорошего дня!

Соберите тиски самостоятельно »5 шагов — инструкции — 2021

Как энтузиаст «сделай сам», вы привыкли создавать многие нужные инструменты именно так, как вам хочется.Возможно ли это с помощью тисков и где существуют ограничения для DIY, вы узнаете подробно в этом посте.

Потребность в DIY

Для многих специальных целей часто бывает трудно найти подходящие тиски. Часто для пил определенного размера необходимы приспособления или приспособления, которые трудно или невозможно найти. Или есть особые задачи, типа «тиски в тисках», которые надо как-то решать.

В этих случаях всегда возникает идея самостоятельного изготовления подходящих тисков.

Возможности для DIY

Для большинства мастеров, у которых нет полностью оборудованного цеха по металлу, включая токарный станок, металл, вероятно, будет предпочтительным материалом.

Тем не менее, любой, кому посчастливится иметь опыт работы с металлоконструкциями, может придерживаться плана Тирольской экономической палаты, которая предусматривает строительство тисков в качестве экзамена для стажеров по металлообработке и металлообработке. Соответствующие планы также опубликованы в сети.

Для всех остальных строительным материалом является только дерево.Однако следует иметь в виду, что многие породы дерева могут быть очень твердыми и устойчивыми. Поэтому для многих целей такие тиски вполне возможны.

Деревянные тиски — основные ступени

- Деревянная пластина (например, бук)

- Резьбовой стержень (лучше всего M20)

- Шайбы, подходящие для резьбового стержня

- Гайки, соответствующие резьбовому стержню

- Резьбовая втулка

- Круглая деревянная палочка

- клей для дерева

- деревянные дюбели

- сверло (лучше сверло)

- пила для резки

- резак

- напильник

- долото

1.Зажимные губки для пилы

Сначала губки распиливаются до нужного размера. Если используется древесина меньшей толщины, необходимо дополнительно удвоить челюсти.

2. Подготовьте губки

Для направляющих стержней необходимы соответствующие отверстия. Их лучше всего делать на сверлильном станке, они должны выполняться очень аккуратно.

3. Установите резьбовой стержень

Установите резьбовой подшипник в губки. Зафиксируйте заднюю резьбу утопленной гайкой.

4. Изготовьте держатель для тисков

Правильно распилите, постройте направляющую, затем проведите по направляющим стержням.

5. Соберите тиски

Совместите резьбовые подшипники друг с другом. Покрасьте или смажьте тиски.

Советы и хитрости

С небольшим умением вы можете построить тисков разного размера. Крупные модели могут посоревноваться в выборе устойчивой древесины для практики довольно часто, когда речь идет о силе зажима.

Видеоплата: делаю настольные тиски — делаю себе хорошие тиски

Тиски

Многоцелевые — Многофункциональные

Мы все используем наши тиски, чтобы удерживать наши проекты на месте, чтобы мы могли работать над ними.Они отлично справляются с этим, конечно, за некоторыми исключениями. Одним из этих исключений является то, что круглые заготовки имеют тенденцию соскальзывать или перемещаться, когда мы оказываем на них давление в тисках. Это может быть очень раздражающим, а иногда и опасным. Эти прокладки решают эту проблему с помощью подходящих подкладок с канавками, которые позволяют надежно удерживать приклад на месте без ее соскальзывания или перемещения. Колодки также имеют плоскую сторону для стандартных заготовок. В отличие от металлических губок тисков с перекрестной штриховкой или вафельным рисунком, эти колодки гладкие, не оставляют полос и не портят ваши проекты. Подушечки подходят для любых материалов, от металла до мягкой древесины.

Круглые, плоские или изогнутые … Эти подушки удерживают его. Эти подушечки разработаны с учетом универсальности, поэтому они надежно удерживают круглые, изогнутые и плоские предметы. Неважно, дерево это, пластик или металл, оно выдержит. Канавки на подушках предназначены для круглых трубчатых предметов, а плоская сторона подушечек предназначена для работы с изогнутыми и плоскими предметами.

Вертикально и диагонально Удерживание приклада вертикально и диагонально в безопасном положении в стандартных тисках может в лучшем случае раздражать.Обычно, когда мы оказываем какое-либо давление на заготовку, она перемещается и в первую очередь сводит на нет цель тисков. Эти подушки позволяют держать ваши предметы в вертикальном и горизонтальном положении реальностью. Существует два размера канавки (малая и большая канавка) для каждой вертикальной и диагональной канавки.

Горизонтально Хотя зажим круглой детали горизонтально в тисках может работать лучше, чем вертикально или диагонально, она все же имеет тенденцию соскальзывать при приложении давления.Наши колодки еще раз устранят эту проблему, предоставив вам одну горизонтальную канавку, проходящую прямо через центр колодок. Это упрощает быстрое срезание при работе с деревянными дюбелями или даже медными трубами.

Как собрать свои собственные тиски

Верстак Тиски — очень удобный инструмент, который можно иметь в вашей мастерской, так как он может действовать как запасная пара рук, чтобы устойчиво удерживать кусок материала во время резки. С его помощью можно надавить на 2 части материала, которые вы хотите соединить.Коммерческие настольные тиски могут быть дорогими, но можно сделать простые настольные тиски самостоятельно. Следуйте приведенным ниже инструкциям, и вы получите невероятно полезный и универсальный инструмент в кратчайшие сроки.

Шаг 1. Установите поверхность тисков для стенда

Поместите кусок дерева или металла размером 12 на 18 на рабочий стол в том месте, где вы хотите использовать тиски. Это обеспечит некоторую защиту нижней поверхности, когда вы работаете, и обеспечит ровную поверхность для укладки материалов. Сторона 18 дюймов должна быть обращена к краю верстака, и вы должны позволить 2–3 дюймам дерева / металла выступать над поверхностью под ним.Зафиксируйте эту деталь на месте двумя небольшими металлическими тисками. Для максимальной устойчивости поместите зажимы в дюйме или двух от каждого края доски и убедитесь, что они надежно затянуты.

Шаг 2 — Изготовьте губки тисков

Разрежьте кусок размером 24 дюйма размером 2 на 4 на четыре равных части по 6 дюймов. Возьмите две части и поместите одну вертикально, а другую горизонтально, чтобы получилась L-образная форма. Используйте столярный клей и плотно прижмите их друг к другу. Добавьте металлические скобы к внутреннему краю буквы «L», чтобы обеспечить дополнительную прочность.Повторите этот процесс с двумя другими кусками дерева, чтобы сформировать вторую часть губок тисков. Удалите остатки клея из стыка, чтобы сделать поверхность аккуратной.

Шаг 3 — Завершите тиски

Поместите два деревянных бруска на поверхность вертикальными сторонами друг к другу. С помощью двух оставшихся небольших металлических тисков прикрепите челюсти к выступающей части поверхности. Не прикрепляйте тиски к рабочему столу внизу. Одним из преимуществ изготовления собственных тисков является то, что вы можете снять их, если вам нужно использовать место на верстаке для чего-то еще.

Шаг 4. Использование новых настольных тисков