Как делать вагонку в домашних условиях видео: инструкция с видео фото про фрезы для изготовления вагонки ручным фрезером

- инструкция с видео фото про фрезы для изготовления вагонки ручным фрезером

- От чего зависит качество самодельной вагонки

- Что нужно знать о материале

- Фрезы для вагонки и их применение

- Инструменты для работ по камню

- Требования к пиломатериалам

- Наборы фрез по дереву

- Проверенные производители

- Фигирейные фрезы

- Подведем итоги

- Фрезы, пригодные для изготовления вагонки ручным фрезером

- Компания CMT

- Кромочные фрезы

- Разновидности

- Фрезы спирального типа

- Как выбрать

- Промышленная технология производства

- Изготовление евровагонки на фрезерном станке

- Необходимое оборудование

- Станок

- Изготовление вагонки в домашних условиях на самодельном станке

- Достоинства вагонки из древесины

- Стоит ли покупать

- Промышленная технология производства

- Перечень минимального набора инструментов и оборудования

- Принцип работы станка

- Изготовление мебели

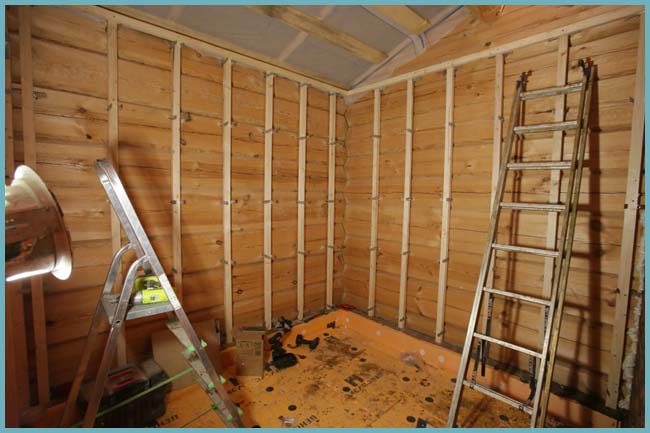

- Отделка помещений своими руками вагонкой

- Составные части самодельного станка

- В качестве итога

- Выбор оборудования для изготовления вагонки

- Требования к пиломатериалам

- От чего зависит качество самодельной вагонки

- Порядок производства работ

- В заключение

- Выбираем фрезы для изготовления вагонки ручным фрезером: фото, видео

- Станок для изготовления вагонки своими руками в домашних условиях

- обзор моделей, характеристики и цены

- Как сделать фрезу для вагонки своими руками?

- Как крепить вагонку. Полезные советы, видео-иструкция

- Bag Your Jacket Подкладка — Нитки

- Как сшить подкладку: учебник по шитью чертежей

- Как сшить лиф на подкладке — «Метод буррито»

- Как сделать большую сумку: простые идеи по пошиву сумки на заказ

- Вирусное видео показывает причудливый способ сделать банку из-под газировки полностью прозрачной

- Видео: палестинские дети выстраиваются в очередь для фото во время израильского рейда .Видео проливает свет на тактику военных на оккупированном Западном берегу, которая, по словам активистов, нарушает права палестинцев.

- Банки учитывают риск изменения климата

инструкция с видео фото про фрезы для изготовления вагонки ручным фрезером

Когда в продаже есть множество видов готовой вагонки из пластика и дерева, есть ли смысл заниматься самостоятельным изготовлением панелей? Дело в том, что если имеется большое количество недорогих прямых досок, то налаживание собственного производства будет оправдано. Нужен только фрезерный станок и фрезы для вагонки.

Причем совсем не обязательно покупать станок, можно взять его в посуточную аренду вместе с фрезами. Если же есть желание постоянно заниматься подобной работой, то дешевле будет приобрести оборудование.

И, не стоит забывать, что вагонка продается не из всех пород дерева, а при наличии любых качественных досок, из них можно изготовить оригинальные ламели, которых точно нет в магазине.

От чего зависит качество самодельной вагонки

Работать с пиломатериалами намного сложнее, чем с металлом. В природе не существует двух полностью одинаковых досок, не говоря уже о различных свойствах мягких и твердых пород. Металл же не имеет сучков, не впитывает влагу, не имеет пороков развития и т. д. А эти показатели оказывают влияние на технологию обработки. Промышленное оборудование позволяет намного упростить процесс за счет большой массы станков, точности регулировок, стабильной механической подачи и прочного прижатия.

Металл же не имеет сучков, не впитывает влагу, не имеет пороков развития и т. д. А эти показатели оказывают влияние на технологию обработки. Промышленное оборудование позволяет намного упростить процесс за счет большой массы станков, точности регулировок, стабильной механической подачи и прочного прижатия.

В домашних условиях все параметры резания нужно соблюдать самостоятельно и оперативно изменять их в зависимости от особенностей доски и возможностей станка. О чем следует помнить?

Обращайте внимание на расположение волокон, никогда не обрабатывайте пиломатериалы «против шерсти». Следите за состоянием подшипников. Малейшее биение непременно скажется на шероховатости поверхностей Как только обнаружится, что вал станка немного шатается – подшипник нужно срочно менять или, при возможности, регулировать. Десятые доли миллиметра вибрации заметно ухудшают конечное качество. Исправность режущих инструментов – одна из важных составляющих чистоты поверхности. Пилы и фрезы должны быть острыми. Если вы изготавливаете фрезы самостоятельно, то используйте только прочные марки инструментальной стали. Геометрия всех фрез должна быть одинаковой. В противном случае некоторые из них не будут работать, а это очень нежелательное явление. Точно выставляйте фрезы, не спешите. Неопытному мастеру выставить сразу все фрезы очень сложно, не расстраивайтесь. Потеряйте больше времени, но добейтесь желанного результата. Потерянное время в дальнейшем с избытком окупится.

Если вы изготавливаете фрезы самостоятельно, то используйте только прочные марки инструментальной стали. Геометрия всех фрез должна быть одинаковой. В противном случае некоторые из них не будут работать, а это очень нежелательное явление. Точно выставляйте фрезы, не спешите. Неопытному мастеру выставить сразу все фрезы очень сложно, не расстраивайтесь. Потеряйте больше времени, но добейтесь желанного результата. Потерянное время в дальнейшем с избытком окупится.

Чем больше фрез, тем лучше. Если головка позволяет устанавливать четыре, то так и поступайте, не работайте с двумя. Четыре фрезы немного увеличивают время установки, зато потом станок работает больше времени – они меньше тупятся.

Всегда пользуйтесь полностью одинаковыми клиньями для фиксации ножей. Даже небольшие различия в массе становятся причиной вибрации головки. Вибрация не только ухудшает качество обработки, но и становится причиной быстрого износа подшипников, повышает риск получения травм. Соблюдайте режимы резания пиломатериалов

Это очень важное условие. К режимам резания относится число оборотов вала, количество режущих плоскостей, скорость подачи и угол заточки

К режимам резания относится число оборотов вала, количество режущих плоскостей, скорость подачи и угол заточки

Говорить на эту тему можно очень долго, режимы резания имеют огромное количество вариантов. Начинающим мастерам нужно хоть немного ознакомиться с теорией, а в дальнейшем все зависит от умения практически учиться и желания работать с деревообрабатывающими станками. Перед подачей доски на станок осмотрите ее, выберите оптимальное направление резания с учетом особенностей поверхностей, наличием и видом сучков и иных дефектов. Готовую вагонку складываете ровными штабелями, не ставьте ее вертикально, не разбрасывайте по всей мастерской. Чистота и порядок – свидетельство профессионализма мастера.

Если мало опыта, то вход/выход доски может быть бракованным из-за незначительного изменения направления движения и непараллельности с линейкой. Имейте это в виду во время определения длины вагонки, делайте запас по длине.

При соблюдении вышеперечисленных рекомендаций, пользоваться шлифшкуркой для окончательной подгонки поверхностей не нужно. Помните, что только дилетанты так изготавливают вагонку, что ее потом приходится долго и нудно вручную шлифовать.

Помните, что только дилетанты так изготавливают вагонку, что ее потом приходится долго и нудно вручную шлифовать.

Что нужно знать о материале

Вагонка – это цельнодеревянная доска, предназначенная для облицовки различных строительных объектов снаружи и для отделки помещения изнутри.

Такой профиль планок характерен для вагонки, изготавливаемой кустарным способом.

Доска крепится к обрешётке поверх минеральной ваты гвоздями. Гвозди вбиваются в верхней части доски, а поверх нее устанавливается следующая планка. В итоге поперечный срез отделки выглядит как елочка.

Существенное преимущество такой вагонки – это ее небольшая стоимость за счет простоты обработки.

| Обрезная доска для укладки внахлест (Американка). По сути, это простая доска, обработанная циркулярной пилой и пропущенная через фуганок. |

Как вагонка делается на производстве

Есть несколько способов сушки, включая автоклавную и инфракрасную обработку. Независимо от способа сушки древесины, влажность пиломатериалов в итоге должна составлять 12%.

Независимо от способа сушки древесины, влажность пиломатериалов в итоге должна составлять 12%.

На этом же этапе заготовки могут обрабатываться антисептическими пропитками.

Выбор производственных материалов

В продаже помимо деревянной вагонки представлены панели из пластика и МДФ. Учитывая специфику производственных процессов единственный материал, который можно обработать в домашних условиях, это древесина.

К древесине из которой делается вагонка предъявляются следующие требования:

- Влажность в пределах 12-18%. На производстве пиломатериалы перед окончательной обработкой просушиваются. Делается это для того, чтобы при эксплуатации готовая вагонка не высыхала и не растрескивалась;

- Отсутствие дефектов, которые приведут к порче древесины. Наличие пигментных пятен на древесине свидетельствует о начале гнилостных процессов, которые могут негативно сказаться на эксплуатационном ресурсе вагонки;

- Высокая плотность.

Чем плотнее древесина, тем более устойчивой к механическим повреждениям и гниению будет готовая вагонка.

Какая древесная порода соответствует перечисленным требованиям? С учетом привлекательной стоимости, для изготовления вагонки предпочтительно использовать древесину хвойных пород. Если облицовочная доска изготавливается для помещений с повышенной влажностью, то лучший вариант — это использование пиломатериалов из осины.

Оборудование для производства в домашней мастерской

Выбор производственного инструмента зависит от того, что именно вы решите делать. Если в планах изготовить доску для набивки внахлест, будет достаточно циркулярной пилы и фуганка. Того же оборудования хватит, если вы решили на досках делать не пазы и шипы, а ступеньки, вырезанные вполдерева, как это показано на фото.

Фрезы для вагонки и их применение

На досуге всегда хотелось бы заняться чем-то полезным для себя и некоторые тратят это время на отделку своего дома или квартиры, ведь творчество всегда приносит радость. Один из вариантов – это самостоятельное изготовление облицовочного материала, для которого понадобятся фрезы для вагонки на ручной фрезер.

Один из вариантов – это самостоятельное изготовление облицовочного материала, для которого понадобятся фрезы для вагонки на ручной фрезер.

Сделать самому деревянные панели, чтобы обшить ними комнату – это очень интересно и увлекательно.

Пальчиковые фрезы для изготовления вагонки ручным фрезером

Изготовление вагонки ручным способом

Фрезы для ручного фрезера для изготовления вагонки и других изделий. Большой набор

Ручные фрезы по дереву можно подразделить на подшипникоые (или кромочные) и безподшипниковые. Первые применяются для изготовления вагонки, а вторые используются для разовой обработки какой-либо детали, но для них нужно вспомогательное оборудование.

Пазовые галтельные фрезы

Фрезы для изготовления вагонки для ручного фрезера могут иметь соотношение диаметра (D) к радиусу (R) паза на панели: 9,5-4,8 мм, 12,7-6,35 мм, 15,8-7,9 мм и 199,5 мм. Диаметр хвостовикаика при этом останется 8 мм. Для вагонки такие фрезы использовать можно, но неудобно.

Универсальные фрезы для изготовления вагонки

Такая фреза для вагонки, как на фото вверху может использоваться как с ручной фрезерной машинкой, так и с фрезерным станком, который укомплектован цангами. Диаметр фрез в данном случае 50 мм и 35 мм — соответственно при диаметре хвостовика 8 мм.

Насадные фрезы для изготовления вагонки

Такая фреза для изготовления вагонки позволит сделать панели с любым видом шпунта. Самое основное – правильно настроить станок и подобрать размеры фрез по глубине и диаметру.

Изготовление вагонки

Выровняйте одну сторону доски

Для изготовления вагонки своими руками вам нужно сделать ровные фугованные заготовки из необрезной доски. В первую очереди делаете срез по одной стороне, а затем определяетесь с шириной будущей панели.

Устанавливаете линейку на нужную ширину

Для определения ширины обратите внимание на все имеющиеся у вас доски, чтобы панели получились одинаковыми. Конечно, строгая инструкция с указаниями здесь отсутствует, но самый оптимальный размер доски будет от 7 то 10 см

При фуговании досок будьте очень осторожны, потому что большинство травм плотники получают именно при этом процессе. Руку или палец здесь, конечно не отрежет, но раны очень кровоточат и долго заживают, хотя в первый момент даже не чувствуется боль. Чтобы толщина всех досок получилась одинаковой – считайте количество проходов по фрезе – миллиметровой точности вы, конечно, не добьётесь, но разницу никто не заметит.

Руку или палец здесь, конечно не отрежет, но раны очень кровоточат и долго заживают, хотя в первый момент даже не чувствуется боль. Чтобы толщина всех досок получилась одинаковой – считайте количество проходов по фрезе – миллиметровой точности вы, конечно, не добьётесь, но разницу никто не заметит.

Совет. Для обработки лучше выбирать доски не более 2м длиной, так как более длинные сложно удерживать и размеры получаются неточными. Также более короткие доски будет легче обрабатывать ручным фрезером.

Вагонка с пазами по обе стороны соединяется тонкой рейкой

При спиливании обзола иногда остаётся довольно много дерева и его не следует выбрасывать. С этих отходов можно напилить тоненьких реек для соединения, а вагонку сделать с пазами по обе стороны.

Выпиливание паза фрезой

Когда доска обрезана и фугована, вам остаётся сделать шип и паз, то есть шпунтовать её по периметру. Устанавливаете фрезу на станок и, опуская или поднимая стол, регулируете глубину паза. Линейку придвигаете на нужное расстояние и следите за тем, чтобы во время обработки доска всегда была плотно прижата к её кромке.

Линейку придвигаете на нужное расстояние и следите за тем, чтобы во время обработки доска всегда была плотно прижата к её кромке.

Обработка доски на рейсмусе

А как сделать вагонку ручным фрезером, ведь до этого мы обращали внимание на пусть и переносной, но всё же станок. Для этого понадобится калиброванная доска, а такую уже не сделаешь ручным способом – её только нужно пропускать через рейсмус

Работа ручным фрезером

Гребень делают торцевой фрезой, а его ширина регулируется шайбами, но при этом очень важно, чтобы толщина была не менее 4 мм, потому что более тонкий будет отламываться. Но делая такие полочки, желательно, чтобы их захватил кляймер, а он возьмёт не более 6 мм. Затем филёнчатой фрезой снимите остаток вверху, но при этом позаботьтесь, чтобы прямой участок был не менее 5 мм

Изготовление вагонки ручным фрезером, вернее, другая сторона, делается так же, только фаска филёнчатой фрезой снимается меньшего размера.

Инструменты для работ по камню

Инструменты для ручного фрезера, предназначенные для работ по камню, отличаются разнообразием своего конструктивного исполнения. Выбор зависит не только от того, какой именно камень необходимо обработать, но и от характера предстоящей технологической операции. Так, в зависимости от конструктивного исполнения различают радиусные, профильные и обгонные фрезы для работ по камню, а также для выполнения инкрустации.

Выбор зависит не только от того, какой именно камень необходимо обработать, но и от характера предстоящей технологической операции. Так, в зависимости от конструктивного исполнения различают радиусные, профильные и обгонные фрезы для работ по камню, а также для выполнения инкрустации.

В зависимости от материала изготовления режущей части фрезы для работ по камню могут быть:

- оснащенными твердосплавными пластинами, которые напаиваются на режущую часть;

- с твердосплавными элементами, фиксируемыми на режущей части механическим способом;

- с алмазным напылением.

Наиболее эффективными для обработки камня считаются фрезы, изготовленные с применением алмазной крошки. Производиться они могут методом спекания такой крошки или посредством ее гальванического напыления на рабочую поверхность. Более износостойкими являются полученные методом спекания инструменты, рабочая часть которых состоит из нескольких слоев алмазной крошки. Износостойкость таких фрез объясняется тем, что при стачивании верхнего слоя их рабочей части обнажается следующий, алмазные зерна которого еще не изношены.

Требования к пиломатериалам

Изготовить качественную вагонку можно только из соответствующего пиломатериала. Есть несколько правил по этому поводу:

- лучше брать древесину нижней части дерева. Она отличается хорошей фактурой, в ней меньше сучков;

- заготовка должна быть ровной и гладкой. Не допускается наличие трещин, гнили, следов деятельности короеда;

- доски, из которых будет изготовлена вагонка, должны быть высушены, допускается влажность не более 12-16%. В противном случае вагонку может повести, а одна некачественная доска легко испортит всю стену.

Порода дерева выбирается в зависимости от предназначения вагонки. Для работы используют самую разную древесину, чаще всего это сосна, кедр, лиственница, дуб, ясень.

Самой популярной по праву считается древесина хвойных пород. Она отлично подходит как для внутренней отделки, так и для наружных стен. В помещении она создает особый уют, наполняя воздух еле уловимым смолистым ароматом.

Липа, ввиду своей мягкости и податливости, позволяет изготавливать вагонку самого сложного профиля. Превосходные потребительские характеристики и высокую долговечность имеет дуб и лиственница. Единственный их недостаток – сложность обработки, необходимо использовать фрезы из твердых сплавов.

Превосходные потребительские характеристики и высокую долговечность имеет дуб и лиственница. Единственный их недостаток – сложность обработки, необходимо использовать фрезы из твердых сплавов.

Оформление помещений деревянной вагонкой – это осовремененная классика. Изысканные и безопасные для человека интерьеры, красивый и функциональный экстерьер – все это можно сделать самому. Мини-станок для производства вагонки позволит сэкономить на строительном материале, а полноценный стационарный – поможет неплохо заработать.

После обработки лаком самодельная вагонка смотрится ничуть не хуже, чем покупные отделочные материалы

Деревянная вагонка — это востребованный отделочный материал с единственным недостатком: он дорого стоит. Впрочем, высокая цена — еще не причина для того, чтобы отказываться от использования деревянной вагонки, ведь при желании материал для отделки дома можно сделать самому. Я расскажу, как производится вагонка своими руками на доступном деревообрабатывающем оборудовании.

Наборы фрез по дереву

Покупать фрезы поштучно дорогое удовольствие, проще взять целым набором. Он конечно дороже одной фрезы, но если те же фрезы купить отдельно то брать целым набором гораздо дешевле. О таких наборах мы и поговорим сегодня.

Какие наборы фрез по дереву существуют и сколько стоят — видео

предлагает множество наборов твердосплавных фрез. Мы расскажем о пяти.

- Включает шесть кромочных фрез с радиусами 3, 4, 5, 6, 8 и 10 мм, которые оснащены нижним опорным подшипником. Хвостовик — 8 мм.

- В этот набор входит 12 фрез:

- две кромочные с радиусами 6,35 и 9,5 мм и с опорным подшипником; одна фигурная с двумя радиусами 4 мм и с опорным подшипником;

- три концевые диаметром 6, 12 и 16 мм; одна торцевая диаметром 12,7 мм; одна угловая (90 градусов) с наружным диаметром 12,7 мм;

- одна пазовая с радиусом 6,35 мм;

- одна торцевая радиусная с радиусом 6,35 мм и опорным подшипником;

- одна торцевая угловая (45 градусов) с опорным подшипником;

- одна пазовая (под «ласточкин хвост») с диаметром торца 12,7 мм и углом 14 градусов.

Этот набор фрез будет полезен для начинающего столяра, так как им можно выполнять многие работы по изготовлению несложных предметов мебели.

Этот набор фрез будет полезен для начинающего столяра, так как им можно выполнять многие работы по изготовлению несложных предметов мебели. - Третий набор состоит из 16 предметов и похож на усиленный второй. Добавлены концевые фрезы диаметром 3 и 12,7 мм; пазовая с радиусом 3,2 мм и специальное сверло диаметром 6,3 мм.

- Комплект ориентирован на профессионалов — это 12 фрез усиленной конструкции со всеми функциями второго набора.

- Наконец, пятый набор похож на четвертый, но состоит из 20 фрез усиленной конструкции с большим разнообразием параметров и добавлением торцевой пазовой фрезы шириной 9,5 мм и диаметром 32 мм. Он тоже ориентирован на «профи». Кроме указанных, у «Диолд» есть еще 10 наборов, которые комплектуются фрезами в различных комбинациях.

Подробности работы с филенчатыми фрезами.

Проверенные производители

На сегодняшний день в строительной индустрии насчитываются сотни мелких и крупных фирм. Специалисты рекомендуют тщательно изучить все нюансы, прежде чем обращаться в любую из них.

Набор концевых фрез «Глобус»

Фирма зарекомендовала себя в качестве добросовестного производителя профессиональных инструментов. Концевые фрезы предназначены для изготовления таких изделий как вагонка, блок-хаус, евровагонка. В комплект входят два комбинированных элемента, высложный профиль. Этот набор хорош тем, что позволяет за два прохода изготовить полноценную рейку евровагонки, что позволяет значительно сократить затраты времени и труда.

На всех уровнях между подшипниками, дисками и гайкой находятся установочные прокладки, благодаря которым возможно легко отрегулировать зазор между дисками. Это поможет отрегулировать зазоры или натяги соединения шип-паз. Твердосплавные напайки припаяны очень качественно, без наплывов, вытекания латуни, выполнены аккуратно.

«Инвелд»

Предприятие изготавливает фрезы по дереву с твердосплавными напайками более 20 лет. Одной из последних разработок компании является комплект для изготовления евровагонки или просто вагонки. Комплект состоит из двух элементов. Один вырезает фасадную часть, а второй изготавливает ответную часть.

Комплект состоит из двух элементов. Один вырезает фасадную часть, а второй изготавливает ответную часть.

Фигирейные фрезы

При помощи фрез для филенок (или фигирейных) изготавливаются тонкие дощечки определенной конфигурации, которыми обрамляют различные декоративные элементы. Филенки чаще всего используют для изготовления декоративных рамок, а также для оформления мебельных фасадов. Филенчатый элемент, применяемый исключительно в декоративных целях, может вырезаться по контуру изделия. Посредством фрез для филенки можно изготавливать изделия, которые одновременно выполняют две функции: выступают в роли декоративного элемента и фиксируют между собой соединяемые элементы по принципу «шип – паз».

На современном рынке предлагаются различные фрезы для филенки, предполагающие изготовление такого декоративного элемента в один или несколько проходов. При изготовлении филенки в несколько проходов на каждом этапе технологического процесса снимается слой материала, на который рассчитан используемый инструмент. Как правило, в таких случаях применяется не один инструмент для филенки, а целый их набор.

Как правило, в таких случаях применяется не один инструмент для филенки, а целый их набор.

Фрезы для филенки могут работать в вертикальной и горизонтальной плоскостях. Вертикальными фрезами для филенки обрабатывают плинтусы и кромки карнизов, что предполагает выполнение обработки на большую глубину. Горизонтальные фрезы для филенки отличает больший диаметр режущей части. С их помощью выполняют обработку мебельных фасадов, полок и дверных полотен. Хотя фрезы данного типа и позволяют повысить производительность обработки, они значительно уступают вертикальным по глубине резания. Следует отметить, что практически ни одно производство не обходится без фрез филенчатого типа.

Подведем итоги

Сделать вагонку для обшивки своего дома несложно, главное располагать необходимым инструментом и следовать предложенным инструкциям. Если при самостоятельном изготовлении вагонки появятся вопросы, задайте их в комментариях к статье.

Настало время ремонта и голову посещают интересные идеи по оформлению нового интерьера? Стены, на которых обои местами затерты, где-то оторваны – повергают в чувство тоски? Есть прекрасный вариант отделки помещения – обшивка.

А изготовление панелей с помощью фрезера позволит выполнить изделия так, как хочется, а не используя готовые, стандартные модели, которые предлагают производители.

Фрезы, пригодные для изготовления вагонки ручным фрезером

Независимо от класса инструмента, то есть профессионального или любительского ручного инструмента, в нем используются исключительно торцевой вид фрез. На одном из ее концов находится цанга (хвостовик) диаметром 8 либо 12 мм для жесткого захвата патроном, а на другом – непосредственно профильный резец шириной до 50 мм. Качество изготовления самих фрез и срок службы режущего инструмента зависит в первую очередь от марки стали резца и от производителя. Модели известных брендов всегда оснащаются только прочными марками инструментальной стали.

Все фрезы для выборки древесины принято делить на две основные группы: кромочные и пазовые. Продают их как отдельно, так и в составе наборов. Кромочные резцы легко отличить от прочих по характерному признаку – наличию подшипника перед резцом. Есть универсальные фрезы – это полезно иметь в виду при однотипных операциях – например, в случае изготовления вагонки. Стоят они чуть дороже одиночных моделей, но позволят вам сэкономить больше времени на производство за счет уменьшения количества проходов.

Есть универсальные фрезы – это полезно иметь в виду при однотипных операциях – например, в случае изготовления вагонки. Стоят они чуть дороже одиночных моделей, но позволят вам сэкономить больше времени на производство за счет уменьшения количества проходов.

Компания CMT

Итальянский бренд. Производитель заявляет о том, что используется швейцарская сталь, применяются разные высокотехнологичные покрытия, инструмент создается на американских, испанских и итальянских фабриках.

В крупных городах есть сервисные центры, где можно осуществить профессиональную заточку.

Но фрезы для вагонки CMT стоят в несколько раз дороже, чем Энкор и Bosh.

Возможно, в профессиональной деятельности такой инструмент необходим, но для разовых работ вряд ли имеет смысл покупать такую продукцию.

Кромочные фрезы

Предназначены для обработки краев изделия. Все кромочные фрезы характеризуются наличием подшипника, который при работе обкатывает кромку детали. При этом рабочая (режущая) часть расположена выше или ниже подшипника.

При этом рабочая (режущая) часть расположена выше или ниже подшипника.

Прямые кромочные фрезы

Прямые кромочные фрезы наиболее востребованы при работе с шаблонами, причем подшипник у них бывает верхний или нижний. Вторые дешевле, но при их использовании заготовка располагается между шаблоном и фрезером, что не позволяет вести обработку в два прохода по глубине (при верхнем подшипнике это возможно).

Приемы работы с кромочными фрезами — видео

Подобные фрезы характеризуются рабочей длиной, рабочим диаметром, а также диаметром подшипника (он не всегда равен рабочему). Для большинства случаев удобнее выбирать фрезы, у которых эти диаметры совпадают, что облегчает изготовление и крепление шаблона на заготовке.

Фасонные, или калевочные, кромочные фрезы

Отличаются большим разнообразием. Выбор таких фрез диктуется только желаемым профилем кромки, который выбирают исходя из внешнего вида изделия.

Размерность их, как правило, определяется высотой рабочей части, а также наибольшим диаметром и радиусом закругления, которое они делают. Если закруглений в профиле несколько, то обычно указывается профиль наибольшего из них. Крайне редко, но встречаются регулируемые калевочные кромочные фрезы. У них можно настраивать расстояние между рабочими частями.

Если закруглений в профиле несколько, то обычно указывается профиль наибольшего из них. Крайне редко, но встречаются регулируемые калевочные кромочные фрезы. У них можно настраивать расстояние между рабочими частями.

Дисковые кромочные фрезы

Предназначены для выборки фальца, но в отличие от прямых пазовых они базируются по кромке подшипником, отчего выбираемый ими паз точнее располагается относительно ребра заготовки. Правда, они и дороже прямых пазовых. Зачастую такие фрезы делают регулируемыми, чтобы выбирать пазы разной глубины или ширины. При этом в набор входят подшипники разного диаметра или стопка тонких фрез на оси, так что высота изменяется разборкой фрезы и снятием лишних дисков.

Как правильно выбрать фрезу. Советы начинающим фрезеровщикам в этом видео

Фигурные кромочные фрезы

Они могут иметь на конце подшипник, но форма их кромок намного сложнее, чем у фасонных кромочных, а высота больше. Применимы для получения багета и обработки кромок филенок, плинтусов, фасадных рам. Без подшипника такие фрезы тоже выпускаются. В этом случае ими надо работать с помощью параллельного упора или копировальной втулки и шаблона.

Без подшипника такие фрезы тоже выпускаются. В этом случае ими надо работать с помощью параллельного упора или копировальной втулки и шаблона.

Комбинированные рамочные, или контрпрофильные, фрезы. Они используются при обработке смежных кромок с целью создать части соединения рамок. Такие фрезы бывают и сборными.

Горизонтальные фигирейные фрезы

Предназначены для декоративного фрезерования кромок филенок. Из-за большого диаметра, массы и усилия резания они выпускаются исключительно с 12-миллиметровым хвостовиком и применять их можно только в столе, то есть при стационарном креплении фрезера. Иногда такая оснастка состоит из двух режущих дисков и способна за один проход обрабатывать обе стороны филенки. Подобные фрезы имеют наибольший диаметр из всех, так что при выборе фрезерной машины стоит сразу подумать, будете ли вы делать филенки. Это соображение напрямую влияет на выбор инструмента по диаметру отверстия в его подошве.

Разновидности

Выбор фрез для вагонки обуславливается производственными задачами и экономической целесообразностью. Фрезерное оборудование имеет различную мощность, поэтому оснащается разными видами моделей, которые отличаются диаметрами хвостовика 8 и 12 мм.

Фрезерное оборудование имеет различную мощность, поэтому оснащается разными видами моделей, которые отличаются диаметрами хвостовика 8 и 12 мм.

Все виды конструктивно можно разделить на несколько групп:

- сборные с механическим креплением ножей;

- с напайными ножами;

- монолитные.

Сборные модели обладают рядом преимуществ, однако являются наиболее дорогими. Меняя пластины на твердосплавную или быстрорежущую сталь и используя один и тот же комплект, появляется возможность работать с древесиной разной плотности. Ножи перетачиваются, а при исчерпании производственного ресурса подлежит замене сам нож, а не вся фреза полностью.

Среди моделей с напайными пластинами наибольшей популярностью пользуются так называемые затылованные. Они обладают меньшей стоимостью в сравнении с первыми. Благодаря процессу затылования по передней грани, при переточке рабочий профиль не меняется. Это является главным преимуществом таких экземпляров наряду с простотой переточки. К тому же их зубья обладают повышенной прочностью. При переточке увеличивается размер канавок для вывода древесной стружки, что удобно в работе.

К тому же их зубья обладают повышенной прочностью. При переточке увеличивается размер канавок для вывода древесной стружки, что удобно в работе.

Чаще всего в затылованных моделях используются напайные пластины, выполненные из быстрорежущих сталей. К примеру, Р6М5 (HSS). Быстрорежущий сплав иностранного производства маркируется в соответствии с международными стандартами аббревиатурой HSS (High Speed Steel).

Для производства обшивочного материала выбирают мягкие или средние по плотности породы древесины. Хвойные – ель и сосна, широколиственные – липа, ольха. Поэтому выбор быстрорежущего сплава не случаен.

Более дорогой класс имеет напайные пластины на дисках из твердого вольфрамового сплава. В частности, отечественные сплавы ВК8, ВК15 (вольфрам и кобальт). Твердые сплавы иностранного производства имеют обозначение в соответствии с ISO как HM (Hard Material), что в переводе означает «твердый металл». Другое наименование – Solid carbide. Этот тип прекрасно ведет себя при резке больших объемов твердой древесины – дуба, ясеня, бука.

Типичная фреза для вагонки состоит из следующих элементов:

- оси конструкции с крепежной гайкой;

- двух дисков с ножами;

- подшипника, находящегося между режущими ножами.

Зачастую их целесообразно разобрать с целью замены какой-либо составляющей. Ножи из твердого вольфрамового сплава ВК8 (вольфрам и кобальт) можно затачивать до 4 раз.

Фрезы спирального типа

Спиральные фрезы тоже активно используются в мебельном производстве. По внешнему виду и конструкции они очень похожи на сверла. Как и у спиральных сверл, на их рабочей части присутствуют канавки, при помощи которых из зоны обработки выводится стружка отработанного материала. Спиральные фрезы делятся на следующие категории:

- с нисходящим резом;

- с восходящим резом;

- совмещающие оба упомянутых типа.

Основными сферами применения фрез спирального типа, которые на современном рынке представлены в широком ассортименте, являются:

- раскрой материала;

- формирование на поверхности изделий из твердой древесины элементов различной конфигурации;

- создание на поверхности изделий из древесины пазов и углублений различной конфигурации.

Среди преимуществ использования спиральных фрез для обработки древесины можно выделить следующие:

- формирование среза, отличающегося высокой чистотой и точностью выполненной обработки;

- значительно меньший выброс опилок, чем при использовании других инструментов;

- низкий уровень шума и вибраций при работе;

- высокая точность и производительность обработки при выполнении погружного фрезерования.

Таким образом, разнообразие фрез, которыми можно оснащать и стационарное, и ручное электрооборудование, позволяет успешно выполнять различные технологические операции. При помощи таких инструментов может быть не только изготовлена вагонка своими руками, но и выполнены многие другие технологические операции для улучшения домашнего интерьера.

Как выбрать

Любые покупки на рынке могут привести к различному результату. Когда фрезы для дома приобретаются вне магазина инструментов, то качество ручной фрезы для вагонки будет сложно определить.

Но есть способ, как не купить очень «сырой» сплав. Если продавец не будет возражать, нужно провести напильником по боковой части фрезы, когда на поверхности остаются следы, то это значит, что твердость материала низкая. Должно быть 58-62 HRC (метод Роквелла – по определению твердости материалов). Это значение может быть указано на хвостовике, если его там нет, то уже должны возникнуть подозрения.

Изделие, которое выполнено на серьезном заводе, будет иметь хороший вид, без заусенцев на поверхности, приятную упаковку, должна присутствовать информация об особенностях продукции и так далее.

Промышленная технология производства

Эти знания вам понадобятся для того, чтобы самостоятельно принимать оптимальные решения во время изготовления вагонки в домашних условиях. Процесс промышленного изготовления вагонки состоит из нескольких этапов.

- Изготовление досок. Хлысты распиливаются на ленточных или дисковых пилорамах на обрезную доску заданных параметров.

Толщина доски находится в пределах 15-25 мм, ширина 100-150 мм. Конкретные размеры зависят от сорта вагонки.

Толщина доски находится в пределах 15-25 мм, ширина 100-150 мм. Конкретные размеры зависят от сорта вагонки. - Сушка пиломатериалов. Процесс происходит в камерных сушках, за счет чего уменьшается количество отходов, минимизируются риски кручения и растрескивания досок.

- Сортировка. Пиломатериалы сортируются в зависимости от качества. Для изготовления вагонки отбираются доски не ниже второго сорта.

- Изготовление вагонки. Процесс происходит на мощном четырехстороннем строгальном станке. За счет подбора различных фрез и ножей за один проход обрабатываются четыре плоскости, на них сразу создается нужный профиль.

- Проверка качества и складирование продукции.

Вот и вся технология, ничего сложного нет, современное оборудование позволяет по максимуму автоматизировать производство. В домашних условиях такого достичь невозможно, придется терять намного больше времени для изготовления выгонки.

Таблица. Классы вагонки и их описание.

| Класс или сорт | Описание |

Без трещин, сучков и других дефектов. Поверхность идеально гладкая, ровная. Поверхность идеально гладкая, ровная. | |

| Поверхность гладкая или чуть шероховатая. Есть по 1 здоровому сучку на 1 погонный метр (диаметр сучка не более 1,5 см). Могут быть трещины: волосяные – длиной не более ½ панели, несквозные – длиной менее 9,5 см (выход трещин направлен в торец панели), появившиеся при сушке – величиной не более ширины панели. Могут быть засмолки и смоляные карманы по 2 шт. на 1 м п. | |

| Много сучков, из них выпадающих не может быть больше 2 шт. на 1 м п. Могут быть сквозные трещины шириной до 1 мм и длиной до 15-30 см, допускаются волосяные трещины по всей длине доски. Допускается присутствие червоточин (3 шт. на 1 м п.) и гнили (не более 1/10 часть панели). Вагонка сорта В подходит для окрашивания. | |

| Качество низкое. Много различных дефектов. Такая вагонка подходит для обивки технических помещений или черновых работ. |

Изготовление евровагонки на фрезерном станке

Это более сложные работы, понадобится солидный опыт работы с деревообрабатывающими станками. Мы расскажем о технологии, а размеры вагонки и профили лицевых поверхностей подбирайте самостоятельно с учетом наличия инструментов и личных предпочтений.

Мы расскажем о технологии, а размеры вагонки и профили лицевых поверхностей подбирайте самостоятельно с учетом наличия инструментов и личных предпочтений.

Чем отличается евровагонка от обычной?

- Соединение шип/паз более глубокое. За счет этого исключаются риски просвечивания швов во время значительного уменьшения ширины досок, упрощается монтаж обшивки. В глубокий паз проще вставлять метизы для крепления.

- Обратная сторона имеет одну или две прорези – поверхности стен могут дышать, уменьшаются статические усилия во время изменения линейных размеров вагонки. Именно в результате сильных статических усилий обшивка дома может коробиться.

За исходные данные принимаем, что доски нужных размеров уже подготовлены, материал отсортирован и сложен в надлежащем месте.

Шаг 1. Установите на станок фрезу для проделывания паза и боковой декоративной фаски, отрегулируйте глубину. Для этого освободите линейку, приставьте торец доски к ножу и, подвигая линейку ближе или дальше, найдите нужное положение. С большим усилием закрепите фрезерную головку и линейку.

С большим усилием закрепите фрезерную головку и линейку.

Для того чтобы правильно выставить все ножи на головке, нужно на пробу прострогать отрезок доски. Далее опять приставьте ее к фрезе и, медленно вращая головку в обратную сторону, проверяйте, все ли ножи работают. Узнать это можно по звуку, если все нормально, то количество незначительных касаний о доску должно отвечать числу фрез. К примеру, если головка имеет четыре ножа, а вы почувствовали только три касания, то это значит, что один нож не работает. Найдите, какой именно, отрегулируйте его положение. Делать это довольно сложно, понадобится несколько попыток. Следите, чтобы распорные клинья ножей были сильно прижаты к головке.

Шаг 2. Закрепите верхние и боковые прижимные упоры, установите нужное расстояние. Такие упоры намного облегчают процесс фрезеровки, улучшают качество и повышают безопасность труда. Пропустите с одной стороны все доски.

Шаг 3. Поменяйте фрезу на новую, она должна вырезать паз и снимать декоративную фаску. Прижимы повторно регулировать не нужно, ширина всех досок одинакова и во время первого прохода не изменялась.

Прижимы повторно регулировать не нужно, ширина всех досок одинакова и во время первого прохода не изменялась.

Шаг 4. Снимите фрезу для боковых поверхностей, освободите линейку и прижимы. Установите фрезу для проделывания углублений с внутренней стороны вагонки. Размеры и количество канавок значения не имеют, подбирайте их по своему усмотрению.

Необходимое оборудование

Для начала требуется выбрать и подготовить для работы большой и мощный станок. Практичным приобретением будет второй станок. Вследствие того, что даже самый мощный станок через какой-то промежуток времени начнет перегреваться, дать возможность ему передохнуть и остыть будет обязательным рабочим моментом. Необходимой характеристикой станка является мощность не ниже, чем один киловатт. От него требуется выполнение двух основных функций – это распил и фугование, то есть выравнивание деревянной поверхности.

Отдавая предпочтение какой-либо модели, заострите внимание на наличие люфта – зазора, в местах, где регулируются детали. Качественный деревообрабатывающий станок, например, американка, не превышает ширины в пятнадцать – двадцать сантиметров. Но также качественными должны быть линейки и система охлаждения.

Качественный деревообрабатывающий станок, например, американка, не превышает ширины в пятнадцать – двадцать сантиметров. Но также качественными должны быть линейки и система охлаждения.

Не стоит отдавать предпочтение станку с алюминиевым столом и линейкой.

Алюминий имеет склонность оставлять на древесине черные отметки. Есть вероятность нанести полосы на готовое изделие лобзиковой пилой. В итоге дефекты неблагоприятно влияют на внешний вид материала после обработки, и готовую вагонку необходимо покрасить, когда можно было обойтись бесцветным лаком. Для работы пилы предназначен специализированный кожух, надевающийся на основание пилы для того, чтобы не запачкать древесину, когда как стол и линейка не имеет защитных приспособлений.

Станок

Фрезерный используется преимущественно для производства изделий из дерева, но если приобрести дополнительно специальные ножи, то можно обрабатывать даже пластмассу и металл.

Инструмент хорош тем, что, несмотря на компактные размеры, с его помощью можно выполнять многочисленные работы.

Станок используется для изготовления панелей, и для фрезерования небольших отверстий для дверных ручек, петель. Им можно обработать дверные кромки, оконные рамы, стулья и другие предметы из дерева.

Ручной представлен в трех основных видах:

- Ламельный;

- Кромочный;

- Верхний.

Фрезы для вагонки установлены под кожухом мощного двигателя, оснащенного ручками. Стойки, зафиксированные на базовой плите и опорной, дают возможность двигателю передвигаться вверх и вниз.

Его вес компенсируется пружинами возврата. Поэтому нож находится в поднятом на рамой положении еще до того, как заготовка выведена из работы. Хвостовик крепится с помощью запорной гайки в цанговый зажим.

Изготовление на станке

- Фрезы для производства вагонки понадобятся после того, как начинаются работы с фугованными досками. По одной из сторон делается ровный срез, после чего необходимо определить будущую ширину изделия.

- Перед этим желательно осмотреть все доски, чтобы они не оказались уже выбранной ширины. Обычно выбирается размер доски средней величины – от 7 до 10 см.

- Если считать число проходов по ножам, то можно достигать равной толщины на всех досках.

- При удалении обзола остается дерево, которое можно потом использовать в качестве реек.

- Далее остается шпунтование доски по периметру. Вырезаются шип и паз. При поднимании и опускании стола можно регулировать углубление паза. Линейка постоянно должна быть прижата к кромке панели.

Видео — линия по производству:

Затраты

Не стоит бояться экспериментировать, ведь то, что получается своими руками – намного дороже и лучше, чем приобретенное по самым лучшим ценам в магазине.

Панели, выполненные собственноручно, не только украсят дом, но и «напитают» его энергетикой человека, стремящегося превратить свой дом в уютный очаг. Нужно лишь приготовить необходимые материалы и инструменты – и новое дело будет обязательно освоено.

Список источников

- luchiefasady.ru

- kubvagonki.ru

- www.novaso.ru

- obinstrumente.ru

Изготовление вагонки в домашних условиях на самодельном станке

Деревянная вагонка – тонкая облицовочная доска со специальными вырезами, обеспечивающими простоту монтажа, пользующаяся стабильно высоким спросом на рынке.

Это универсальный материал, с его помощью можно создать изысканный интерьер, облицевать наружную стену. Дерево полностью безвредно, вагонка подойдет даже для детской комнаты. Дощечки любой формы можно купить в строительном магазине, а можно сделать самостоятельно, для этого потребуется станок для изготовления вагонки, материал и, конечно же, желание.

Блок: 1/7 | Кол-во символов: 513

Источник: https://DrevoGid.com/instrumenty/stanki/dlya-izgotovleniya-vagonki.html

Достоинства вагонки из древесины

Древесину широко используют во всех отраслях промышленности. Деревянные изделия получили повсеместное использование. Вагонка из дерева используется в строительстве при отделочных работах.

Вагонка из дерева используется в строительстве при отделочных работах.

Преимуществами древесных изделий являются:

- Высокая прочность;

- Высокая теплоизоляция;

- Повышенная термостойкость;

- Долговечность;

- Электроизолирующая способность;

- Натуральность;

- Экологичность;

- Эстетичность.

Особым преимуществом древесины является изготовление вагонки в домашних условиях.

Изготовление вагонки своими руками осуществляют в следующем порядке:

- Выбор породы древесины;

- Определение размеров изделий;

- Выбор оборудования;

- Изготовление вагонки.

Блок: 2/8 | Кол-во символов: 671

Источник: https://provagonky.ru/montazh/izgotovlenie-svoimi-rukami/

Стоит ли покупать

Купить вагонку нетрудно. В продажу поступают различные ее виды, они отличаются используемой древесиной, цветом, фактурой, формой наружной поверхности, поэтому можно выбрать материал, идеально подходящий для любого проекта. При всем при этом у вагонки есть существенный недостаток – высокая цена.

При всем при этом у вагонки есть существенный недостаток – высокая цена.

Затевая крупный ремонт, нелишним будет рассмотреть вариант самостоятельного изготовления вагонки. Стоит отметить, что даже самый простой станок такого типа будет иметь высокую цену, и, прежде чем решаться на покупку, надо оценить ее рентабельность.

Нужен в домашней мастерской подобный станок или нет – решать самому мастеру, можно лишь привести несколько аргументов в пользу покупки:

- производство вагонки в домашней мастерской позволит заметно сэкономить на строительном материале;

- изготовленная своими руками продукция будет заведомо более высокого качества, чем аналогичная, поступающая в продажу;

- станок может стать источником дополнительного заработка ввиду ощутимой разницы в цене между обрезной доской и готовой вагонкой.

Также нельзя забывать и о том, что данный станок многофункционален. Сфера его применения не ограничена производством вагонки. С его помощью можно изготовить ряд других профилированных изделий из дерева, среди прочего: наличники, плинтусы, фигурные рейки для всевозможных рамок.

С его помощью можно изготовить ряд других профилированных изделий из дерева, среди прочего: наличники, плинтусы, фигурные рейки для всевозможных рамок.

Блок: 2/7 | Кол-во символов: 1323

Источник: https://DrevoGid.com/instrumenty/stanki/dlya-izgotovleniya-vagonki.html

Промышленная технология производства

Вагонка — что это за материал

Эти знания вам понадобятся для того, чтобы самостоятельно принимать оптимальные решения во время изготовления вагонки в домашних условиях. Процесс промышленного изготовления вагонки состоит из нескольких этапов.

- Изготовление досок. Хлысты распиливаются на ленточных или дисковых пилорамах на обрезную доску заданных параметров. Толщина доски находится в пределах 15-25 мм, ширина 100-150 мм. Конкретные размеры зависят от сорта вагонки.

- Сушка пиломатериалов. Процесс происходит в камерных сушках, за счет чего уменьшается количество отходов, минимизируются риски кручения и растрескивания досок.

- Сортировка. Пиломатериалы сортируются в зависимости от качества. Для изготовления вагонки отбираются доски не ниже второго сорта.

- Изготовление вагонки. Процесс происходит на мощном четырехстороннем строгальном станке. За счет подбора различных фрез и ножей за один проход обрабатываются четыре плоскости, на них сразу создается нужный профиль.

Линия по производству вагонки

- Проверка качества и складирование продукции.

Складирование вагонки

Вот и вся технология, ничего сложного нет, современное оборудование позволяет по максимуму автоматизировать производство. В домашних условиях такого достичь невозможно, придется терять намного больше времени для изготовления выгонки.

Таблица. Классы вагонки и их описание.

| Класс или сорт | Описание |

|---|---|

Экстра | Без трещин, сучков и других дефектов. Поверхность идеально гладкая, ровная. Поверхность идеально гладкая, ровная. |

А или 1 | Поверхность гладкая или чуть шероховатая. Есть по 1 здоровому сучку на 1 погонный метр (диаметр сучка не более 1,5 см). Могут быть трещины: волосяные – длиной не более ½ панели, несквозные – длиной менее 9,5 см (выход трещин направлен в торец панели), появившиеся при сушке – величиной не более ширины панели. Могут быть засмолки и смоляные карманы по 2 шт. на 1 м п. |

В или 2 | Много сучков, из них выпадающих не может быть больше 2 шт. на 1 м п. Могут быть сквозные трещины шириной до 1 мм и длиной до 15-30 см, допускаются волосяные трещины по всей длине доски. Допускается присутствие червоточин (3 шт. на 1 м п.) и гнили (не более 1/10 часть панели). Вагонка сорта В подходит для окрашивания. |

С или 3 | Качество низкое. Много различных дефектов. Такая вагонка подходит для обивки технических помещений или черновых работ. |

Классификация вагонки

Цены на вагонку

Вагонка

Блок: 2/7 | Кол-во символов: 2360

Источник: https://fasad-exp.ru/vidy-materialov-dlya-otdelki-fasadov/derevo/vagonka-svoimi-rukami.html

Перечень минимального набора инструментов и оборудования

Прежде всего, у вас должно быть специальное отдельное помещение для производства работ, деревообрабатывающие станки создают очень много шума и пыли. Придется выполнять требования санитарных органов. Еще одно условие – электрическая проводка должна выдерживать дополнительные нагрузки, а они, в зависимости от марки станков и их количества, могут значительно возрастать.

На заметку! Своими рукам и можно делать как самую простую, так и довольно сложную вагонку, мы рассмотрим оба варианта изготовления. Но для всех вариантов есть несколько предварительных условий.

Изготовление вагонки своими руками

Блок: 3/7 | Кол-во символов: 658

Источник: https://fasad-exp. ru/vidy-materialov-dlya-otdelki-fasadov/derevo/vagonka-svoimi-rukami.html

ru/vidy-materialov-dlya-otdelki-fasadov/derevo/vagonka-svoimi-rukami.html

Принцип работы станка

Процесс изготовления вагонки включает в себя обработку заготовки с четырех сторон. Прежде всего, доска проходит дисковые пилы, которые создают ровные края. Далее рейсмус калибрует заготовку. Последним этапом является фрезерование, в результате которого формируются фаски и элементы соединения (шип и паз).

В принципе, все эти действия можно выполнять на разных станках, но это неэффективно. Гораздо разумнее использовать один станок, который позволит получить на выходе полностью готовое изделие, к тому же за один проход.

Работа данного станка возможна благодаря одновременной установке нескольких (от 4 до 7) шпинделей на одной столешнице. Регулировкой расстояния между пилами легко обозначить геометрические размеры получаемой доски, меняя фрезы, – гибко настраивать профиль изделия.

На производственных предприятиях используют мощные станки с рабочими поверхностями до 12 м, для изготовления вагонки в домашних условиях можно выбрать портативное устройство. При этом мощности небольшого бытового станка с лихвой хватит для нужд текущего ремонта.

При этом мощности небольшого бытового станка с лихвой хватит для нужд текущего ремонта.

Блок: 3/7 | Кол-во символов: 1075

Источник: https://DrevoGid.com/instrumenty/stanki/dlya-izgotovleniya-vagonki.html

Изготовление мебели

Использовать вагонку можно не только для обшивки поверхностей помещения. Вполне распространенным явлением будет мебель из вагонки своими руками. В качестве основы следует создать каркас из дерева, который потом обшивается. При этом вариантов мебели тут может быть много, начиная от шкафа или стола и заканчивая скамейкой в беседке.

Мебельный шкаф в прихожей

Число вариантов схем для создания мебели очень велико, несмотря на то, что принцип изготовления ее не отличается от обшивки каркаса настенного или потолочного. Самое главное – подходить к процессу творчески и умело использовать свою фантазию.

Блок: 4/5 | Кол-во символов: 620

Источник: https://beaver-news.ru/izgotovlenie/187-naskolko-realna-vagonka-svoimi-rukami-izuchaem-texprocessy-izgotovleniya/

Отделка помещений своими руками вагонкой

Классическая установка вагонки своими руками очень проста

Использование инструментов

Процесс монтажа следует проводить после завершения процесса изготовления вагонки.

Необходимый набор инструмента

Потребуются следующие инструменты:

- Брус из дерева, размеры 40х50мм;

- Дрель перфораторная;

- Гвозди, размер 20 мм;

- Шуруповерт, подойдет и дрель с различными насадками;

- Отвес, а также уровень;

- Крабы, представляющие собой монтажные скобы;

- Саморезы, используемые по дереву 35мм;

- Вата минеральная, которая будет использоваться в качестве утеплителя;

- Собственно сама вагонка;

- Саморезы анкерные 35мм;

Составляем каркас

Сборка каркаса для установки

Первый этап, которым начинается укладка вагонки своими руками, представляет собой сборку несущего каркаса. Именно от правильности его монтажа будет зависеть конечный итог.

Именно от правильности его монтажа будет зависеть конечный итог.

- Посредством использования уровня следует провести горизонтальную линию, по ее расположению происходит установка монтажных скоб, проводится она при помощи перфораторной дрели, а также анкерных саморезов. Расстояние между скобами составляет примерно полметра. Это необходимо для дальнейшей установки несущего бруса.

- Далее для образования паза для бруса необходим загнуть скобы внутрь.

- Брус необходимо вставить в скобы, закрепив при помощи отверстий с боковых сторон скоб саморезами, используемыми для дерева. Оставшиеся излишки крепления следует загнуть.

На верхний брус далее крепятся отвесы, по ним определяется вертикальный уровень креплений. Монтируем далее промежуточные и нижний бруски по аналогичной схеме. Расстояние между брусками по вертикальной линии должно быть около 50 см.

Полукруглая арка из вагонки своими руками – один из вариантов оформления

Для оформления вагонкой дверного проема в виде арки потребуется отдельная деталь в составе каркаса, которая имеет форму округлой рамки. На нее и будет крепиться вагонка в дальнейшем.

На нее и будет крепиться вагонка в дальнейшем.

Это важно! Чтобы избежать неровностей и проблем с монтажом вагонки, не следует загибать оставшиеся части скоб поверх бруса.

Прокладка утеплителя

Должный уровень теплоизоляции в оббиваемом помещении, можно получить при условии использования минеральной ваты.

- Минеральная вата, которая обычно поставляется в рулонах, разрезается на части требуемого размера. Ими следует проводить прокладку плоскостей между брусками. В том случае, если части каркаса позволяют просунуть вату под ними, следует использовать цельные куски, а фиксировать утеплитель можно либо посредством монтажных креплений, либо при помощи клея.

- Соединения листов утеплителя должны быть склеены посредством монтажной пены.

- Далее каркас следует проложить материалом, который позволит получить гидроизоляцию. В качестве ее используется пленка, создающая барьер для пара или влаги.

Это важно! Монтажная пена класса «Экстра» не пригодна для использования, поскольку слишком сильно расширяется, деформируя утеплитель.

Укладка на каркас

Обивка вагонкой своими руками не трудна и интересна

Крепить изделие к каркасу следует при помощи гвоздей, вбиваются они в паз с соблюдением определенного угла. Это позволит скрыть гвозди на поверхности. С монтажом вагонки не будет проблем, если каркас был собран в ровной плоскости.

Это важно! При помощи наставок следует утапливать шляпки гвоздей. Помимо чисто декоративной цели, это необходимо также для того, чтобы шип вагонки следующей попадал в паз без проблем.

Блок: 3/5 | Кол-во символов: 3350

Источник: https://beaver-news.ru/izgotovlenie/187-naskolko-realna-vagonka-svoimi-rukami-izuchaem-texprocessy-izgotovleniya/

Составные части самодельного станка

Станок для производства вагонки можно изготовить самостоятельно, но надо учитывать, что он имеет сложную конструкцию. Браться за такую работу можно только в том случае, если имеется опыт и соответствующие знания.

Браться за такую работу можно только в том случае, если имеется опыт и соответствующие знания.

Чертежи простого станка для домашней мастерской несложно найти на просторах интернета. Конструктивно же он состоит из нескольких основных устройств, собранных на общей раме.

Станина

Остов станка являет собой массивную стальную конструкцию, которая обеспечивает устойчивость и надежность крепления всех узлов и агрегатов. Станина должна быть неподвижной, для этого ее центр тяжести располагают как можно ниже. Составные части остова соединяют между собой с помощью сварки.

Столешница

Лучшим материалом для стола самодельного станка является шлифованная стальная плита. В ней делаются технологические отверстия для выхода режущего инструмента, на ней устанавливаются упоры. Столешницу делают узкой и вытянутой в длину, ее задача – поддерживать заготовку во время обработки.

Для небольшого станка столешницу можно изготовить и из листовых материалов на основе дерева. Подойдут ламинированные плиты или толстая фанера. Лучше всего подобную конструкцию оббить металлом или оклеить прочным пластиком.

Подойдут ламинированные плиты или толстая фанера. Лучше всего подобную конструкцию оббить металлом или оклеить прочным пластиком.

Двигатель

Все вращающиеся устройства приводятся в действие электродвигателем. Даже для небольшого станка его мощность должна превышать 2 кВт. Передача вращения осуществляется с помощью ремней. Для эффективной работы различных режущих устройств нужна разная скорость вращения, этого добиваются использованием шкивов разных диаметров.

Прижимной механизм

Задача данного механизма – точно ориентировать заготовку и удерживать ее во время обработки. Реализуется набором роликов, закрепленных на столешнице. Их делают съемными, что позволяет использовать станок для изготовления дощечек различной ширины.

Режущий инструмент

Дисковые пилы и фрезы формируют профиль изделия на выходе. Качество получаемой вагонки зависит прежде всего от качества этого узла. Меняя режущий инструмент и его параметры, можно настраивать станок для производства различной продукции.

Создавая самодельный станок, важно обеспечить безопасность его эксплуатации. Все вращающиеся части должны быть закрыты металлическими кожухами. Блок включения-отключения должен располагаться в непосредственной близости от оператора. Кнопка выключения должна быть красного цвета, легко нажиматься и ни в коем случае не быть утопленной в корпус выключателя.

Блок: 4/7 | Кол-во символов: 2461

Источник: https://DrevoGid.com/instrumenty/stanki/dlya-izgotovleniya-vagonki.html

В качестве итога

Заменить древесину для отделки помещения можно вагонкой, которая по своим качествам ни в чем не уступает настоящему дереву. Более того, она имеет свои плюсы – простота монтажа, даже при отсутствии каких-либо навыков. В результате вы сможете самостоятельно провести косметический ремонт помещения, сэкономив на работе профессионалов.

Блок: 5/5 | Кол-во символов: 349

Источник: https://beaver-news.ru/izgotovlenie/187-naskolko-realna-vagonka-svoimi-rukami-izuchaem-texprocessy-izgotovleniya/

Выбор оборудования для изготовления вагонки

Производство вагонки в домашних условиях осуществляют с помощью оборудования двух типов:

- Промышленное;

- Домашнего изготовления.

Промышленное оборудование характеризуется полной готовностью к работе после покупки и монтажа на месте производства работ. Все детали и узлы такого оборудования имеют заводское исполнение.

Для нарезки основных элементов профиля служат фрезерные насадки. Эти элементы представляют собой металлические окружности с отверстием в центре. Отверстие в центре окружности предназначено для установки фрезы на вал станка. Вал станка напрямую или посредством ременной передачи соединен с валом двигателя.

Каждая фреза имеет два или четыре резца из легированной стали с алмазным покрытием. Резцы предназначены для формирования шипа и паза. Для беспрерывного способа производства изделий промышленные станки способны одновременно выполнять несколько функций.

При производстве работ соблюдайте технику личной безопасности и требования при работе с электрическим оборудованием. Место вокруг установки станка должно быть очищено для свободного передвижения. При распиловке доски используйте защитные очки. Спецодежда должна быть выполнена из плотной ткани. Используемое электрооборудование должно иметь заземление.

Спецодежда должна быть выполнена из плотной ткани. Используемое электрооборудование должно иметь заземление.

От мощности двигателя зависит скорость вращения вала. Чем больше скорость вращения, тем больше производительность станка. Скорость вращения вала на современных промышленных станках достигает 1200 оборотов в минуту. Такая скорость вращения позволяет изготавливать вагонку длиной 3 м и более с высокой скоростью.

Оборудование самостоятельного изготовления отличается меньшей производительностью установки. Такие станки имеют моторы небольшой мощности. Основные узлы выполнены в домашних условиях на токарных станках.

До того, как сделать вагонку на самодельном станке, выполняют сборку отдельных узлов и агрегатов.

Блок: 5/8 | Кол-во символов: 1887

Источник: https://provagonky.ru/montazh/izgotovlenie-svoimi-rukami/

Требования к пиломатериалам

Изготовить качественную вагонку можно только из соответствующего пиломатериала. Есть несколько правил по этому поводу:

Есть несколько правил по этому поводу:

- лучше брать древесину нижней части дерева. Она отличается хорошей фактурой, в ней меньше сучков;

- заготовка должна быть ровной и гладкой. Не допускается наличие трещин, гнили, следов деятельности короеда;

- доски, из которых будет изготовлена вагонка, должны быть высушены, допускается влажность не более 12-16%. В противном случае вагонку может повести, а одна некачественная доска легко испортит всю стену.

Порода дерева выбирается в зависимости от предназначения вагонки. Для работы используют самую разную древесину, чаще всего это сосна, кедр, лиственница, дуб, ясень.

Самой популярной по праву считается древесина хвойных пород. Она отлично подходит как для внутренней отделки, так и для наружных стен. В помещении она создает особый уют, наполняя воздух еле уловимым смолистым ароматом.

Липа, ввиду своей мягкости и податливости, позволяет изготавливать вагонку самого сложного профиля. Превосходные потребительские характеристики и высокую долговечность имеет дуб и лиственница. Единственный их недостаток – сложность обработки, необходимо использовать фрезы из твердых сплавов.

Превосходные потребительские характеристики и высокую долговечность имеет дуб и лиственница. Единственный их недостаток – сложность обработки, необходимо использовать фрезы из твердых сплавов.

Оформление помещений деревянной вагонкой – это осовремененная классика. Изысканные и безопасные для человека интерьеры, красивый и функциональный экстерьер – все это можно сделать самому. Мини-станок для производства вагонки позволит сэкономить на строительном материале, а полноценный стационарный – поможет неплохо заработать.

Блок: 7/7 | Кол-во символов: 1562

Источник: https://DrevoGid.com/instrumenty/stanki/dlya-izgotovleniya-vagonki.html

От чего зависит качество самодельной вагонки

Работать с пиломатериалами намного сложнее, чем с металлом. В природе не существует двух полностью одинаковых досок, не говоря уже о различных свойствах мягких и твердых пород. Металл же не имеет сучков, не впитывает влагу, не имеет пороков развития и т. д. А эти показатели оказывают влияние на технологию обработки. Промышленное оборудование позволяет намного упростить процесс за счет большой массы станков, точности регулировок, стабильной механической подачи и прочного прижатия.

Промышленное оборудование позволяет намного упростить процесс за счет большой массы станков, точности регулировок, стабильной механической подачи и прочного прижатия.

Самодельная вагонка

В домашних условиях все параметры резания нужно соблюдать самостоятельно и оперативно изменять их в зависимости от особенностей доски и возможностей станка. О чем следует помнить?

- Обращайте внимание на расположение волокон, никогда не обрабатывайте пиломатериалы «против шерсти».

- Следите за состоянием подшипников. Малейшее биение непременно скажется на шероховатости поверхностей. Как только обнаружится, что вал станка немного шатается – подшипник нужно срочно менять или, при возможности, регулировать. Десятые доли миллиметра вибрации заметно ухудшают конечное качество.

- Исправность режущих инструментов – одна из важных составляющих чистоты поверхности. Пилы и фрезы должны быть острыми. Если вы изготавливаете фрезы самостоятельно, то используйте только прочные марки инструментальной стали.

Геометрия всех фрез должна быть одинаковой. В противном случае некоторые из них не будут работать, а это очень нежелательное явление.

Геометрия всех фрез должна быть одинаковой. В противном случае некоторые из них не будут работать, а это очень нежелательное явление. - Точно выставляйте фрезы, не спешите. Неопытному мастеру выставить сразу все фрезы очень сложно, не расстраивайтесь. Потеряйте больше времени, но добейтесь желанного результата. Потерянное время в дальнейшем с избытком окупится.

Фрезы формуют шип и паз, а также определяют геометрию вагонки

- Чем больше фрез, тем лучше. Если головка позволяет устанавливать четыре, то так и поступайте, не работайте с двумя. Четыре фрезы немного увеличивают время установки, зато потом станок работает больше времени – они меньше тупятся.

Комплект фрез

- Всегда пользуйтесь полностью одинаковыми клиньями для фиксации ножей. Даже небольшие различия в массе становятся причиной вибрации головки. Вибрация не только ухудшает качество обработки, но и становится причиной быстрого износа подшипников, повышает риск получения травм.

- Соблюдайте режимы резания пиломатериалов.

Это очень важное условие. К режимам резания относится число оборотов вала, количество режущих плоскостей, скорость подачи и угол заточки. Говорить на эту тему можно очень долго, режимы резания имеют огромное количество вариантов. Начинающим мастерам нужно хоть немного ознакомиться с теорией, а в дальнейшем все зависит от умения практически учиться и желания работать с деревообрабатывающими станками.

Это очень важное условие. К режимам резания относится число оборотов вала, количество режущих плоскостей, скорость подачи и угол заточки. Говорить на эту тему можно очень долго, режимы резания имеют огромное количество вариантов. Начинающим мастерам нужно хоть немного ознакомиться с теорией, а в дальнейшем все зависит от умения практически учиться и желания работать с деревообрабатывающими станками. - Перед подачей доски на станок осмотрите ее, выберите оптимальное направление резания с учетом особенностей поверхностей, наличием и видом сучков и иных дефектов.

- Готовую вагонку складываете ровными штабелями, не ставьте ее вертикально, не разбрасывайте по всей мастерской. Чистота и порядок – свидетельство профессионализма мастера.

Вагонка сложена ровными штабелями

- Если мало опыта, то вход/выход доски может быть бракованным из-за незначительного изменения направления движения и непараллельности с линейкой. Имейте это в виду во время определения длины вагонки, делайте запас по длине.

Гвозди для вагонки

Крепежные элементы должны надежно удерживать вагонку и в то же время быть абсолютно незаметными. Для фиксации панелей к обрешетке используются саморезы, кляймеры, шурупы, но самый практичный вариант – это гвозди. Вот только гвозди для вагонки нужны не обычные, а финишные, отличающиеся формой шляпки и некоторыми характеристиками.

При соблюдении вышеперечисленных рекомендаций, пользоваться шлифшкуркой для окончательной подгонки поверхностей не нужно. Помните, что только дилетанты так изготавливают вагонку, что ее потом приходится долго и нудно вручную шлифовать.

Видео – Простейшая вагонка своими руками

Блок: 7/7 | Кол-во символов: 3951

Источник: https://fasad-exp.ru/vidy-materialov-dlya-otdelki-fasadov/derevo/vagonka-svoimi-rukami. html

html

Порядок производства работ

Вагонка своими руками выполняется в следующем порядке:

- Распиливание доски;

- Фугование поверхности;

- Нарезка элементов профиля.

Распиливание доски

Изготовление вагонки ведут с использованием дисковой пилы с большими зубьями. Перед началом работ проверяют надежность закрепления пилы и запорных устройств. При необходимости проводят закрепление детали до необходимого уровня.

После проверки надежности закрепления всех деталей и узлов включают прибора. Осторожно заводят торец доски между направляющими роликами. Плавными движениями подводят торец к доске.

Для подстраховки от случайного движения используют упоры.

Заготовку распиливают на необходимое количество досок.

Остатки от распила досок можно использовать для изготовления реек или брусков для обрешетки.

Заготовленный материал складывают в штабеля в заранее установленное место. Между рядами сложенных досок укладывают деревянные прокладки. Использование прокладок ускорит высыхание досок с повышенной влажностью.

Использование прокладок ускорит высыхание досок с повышенной влажностью.

Фугование поверхности

Перед тем, как сделать вагонку, производят фугование поверхности доски. Фугованием называют получение прямолинейной поверхности досок с помощью цилиндрических валов. Для выполнения фугования дисковую пилу заменяют вальцовочными валиками. Работу ведут в одном направлении. Для этого доску с каждой стороны прогоняют по поверхности стола.

Для получения качественной поверхности величина нажима и количество проходов должны быть одинаковыми для всех изделий.

Для автоматизации процесса фугования используют прижимные устройства с регулируемой силой надавливания. Такие устройства делают самостоятельно либо приобретают в специализированных магазинах.

Нарезка элементов профиля

Нарезку шипа и паза на каждой доске осуществляют с помощью съемных фрез либо наклонной дисковой пилы.

Перед нарезкой элементов профиля проверяют работу всех закрепительных и направляющих механизмов. При использовании фрезерных насадок проводят регулировку резцов по толщине доски и уровню заглубления режущих кромок в древесину.

При использовании фрезерных насадок проводят регулировку резцов по толщине доски и уровню заглубления режущих кромок в древесину.

Помните! Использование некачественных материалов при изготовлении элементов станочного оборудования влияет на безопасность работ.

При использовании дисковой пилы производят тщательную регулировку угла наклона диска. После регулировки режущих механизмы надежно закрепляют. Для обеспечения равномерного прохода по длине и получения правильного профиля обязательно используют упоры.

Полное описание того, как изготавливается вагонка своими руками, вы можете увидеть на этом видео.

Блок: 7/8 | Кол-во символов: 2505

Источник: https://provagonky.ru/montazh/izgotovlenie-svoimi-rukami/

В заключение

Вагонка, изготовление которой выполнено своими руками, имеет много важных преимуществ. Самостоятельно приготовленные изделия имеют высокое качество без перерасхода древесины. При изготовлении имеется возможность тщательного контроля каждого изделия.

При изготовлении имеется возможность тщательного контроля каждого изделия.

Незначительные дефекты легко устраняются в процессе производства работ. Стоимость выполнения изделий в домашних условиях значительно меньше вагонки заводского изготовления.

Блок: 8/8 | Кол-во символов: 435

Источник: https://provagonky.ru/montazh/izgotovlenie-svoimi-rukami/

Кол-во блоков: 17 | Общее кол-во символов: 27295

Количество использованных доноров: 4

Информация по каждому донору:

- https://fasad-exp.ru/vidy-materialov-dlya-otdelki-fasadov/derevo/vagonka-svoimi-rukami.html: использовано 3 блоков из 7, кол-во символов 6969 (26%)

- https://DrevoGid.com/instrumenty/stanki/dlya-izgotovleniya-vagonki.html: использовано 5 блоков из 7, кол-во символов 6934 (25%)

- https://beaver-news.ru/izgotovlenie/187-naskolko-realna-vagonka-svoimi-rukami-izuchaem-texprocessy-izgotovleniya/: использовано 3 блоков из 5, кол-во символов 4319 (16%)

- https://provagonky.ru/montazh/izgotovlenie-svoimi-rukami/: использовано 5 блоков из 8, кол-во символов 9073 (33%)

Выбираем фрезы для изготовления вагонки ручным фрезером: фото, видео

Природные материалы всегда пользуются спросом, востребованы и всегда в моде. Потому и сегодня можно часто встретить отделку помещений с использованием натуральной древесины. Особенно это пользуется популярностью у собственников частных домов или загородных коттеджей, когда владелец стремится наиболее приблизить интерьер комнат к природному и натуральному, используя для этого деревянную вагонку. Как выглядит комната, которая облицована вагонкой, можно увидеть на фото.

Потому и сегодня можно часто встретить отделку помещений с использованием натуральной древесины. Особенно это пользуется популярностью у собственников частных домов или загородных коттеджей, когда владелец стремится наиболее приблизить интерьер комнат к природному и натуральному, используя для этого деревянную вагонку. Как выглядит комната, которая облицована вагонкой, можно увидеть на фото.

Выбираем фрезы

Как изготавливается деревянная вагонка

Изготовление вагонки происходит из натуральной древесины при помощи специального фрезерного станка или ручного фрезера, с использованием специальных насадок – фрез. Они помогают сделать необходимые пазы в планках вагонки.

Чаще всего производители предлагают приобретать фрезы поштучно, для каждого конкретного вида канавки или паза, которые вам необходимо сделать. Но также предлагается и набор фрез для вагонки, где достаточно много их видов, предназначенных для ручного фрезера. Такой набор выгодно приобретать, если вы планируете изготавливать много различного вида планок и просто любите столярную работу. Ведь с помощью ручного фрезерного станка можно делать не просто пазы, а создавать декоративные шедевры.

Ведь с помощью ручного фрезерного станка можно делать не просто пазы, а создавать декоративные шедевры.

Разновидности

Если вам чужда работа собственными руками или нет времени изготавливать вагонку самому, есть возможность приобрести уже готовую. Сегодня ее продает буквально каждый столярный магазин, и вы обязательно подберете необходимую для себя.

Изготовление вагонки промышленным способом

В промышленных масштабах производство вагонки проводят на специальном оборудовании, которое требует довольно просторных помещений и опытных мастеров. На этих станках также используют специальные фрезы для вагонки.

Этапы производства:

- Производство начинается с подготовки обрезной доски. Ее изготавливают из разных пород дерева. Но вагонка из некоторых пород предназначается только для внутренних или только для внешних работ.

- Следующим этапом является сушка доски, которую проводят как на воздухе, так и в помещении. Очень важно в этом процессе проследить за влажностью воздуха, чтобы древесина не пересохла и вагонка не треснула или не деформировалась.

- Придание формы, фальцовка вагонки или шпунтовка. На этом этапе планки приобретут нужную форму и определенный способ крепления. Используя специальный станок, создают необходимые отверстия и пазы в планках.

- Проверка на наличие брака перед поставкой в продажу. Вагонку просматривают на наличие различного брака, например, сучков или трещин, очищают от отходов, которые появляются в процессе обработки досок, сортируют в соответствии с качеством, типом соединения планок и материалом.

Станок для изготовления

Принцип работы фрезерного станка и изготовления вагонки можно увидеть на видео.

Изготовление вагонки в домашних условиях

Чтобы изготовить вагонку дома, вам потребуется только подходящая доска и фреза для изготовления вагонки, никакого другого специального оборудования не понадобится. Сделать это несложно, если вы располагаете временем и желанием. Тем более что если вагонка ручным фрезером изготавливается дома, она ничем не уступает той, что продают в магазинах. Фото самодельной вагонки.

Фото самодельной вагонки.

С помощь фрезы можно обрабатывать не только деревянную поверхность, но и пластмассу, изделия из металла. Для этого используют просто специальные съемные насадки, которые обычно продают в наборе. Пример подобного набора можно увидеть на фото.

Фреза по дереву для вагонки может использоваться:

- для сверления отверстий разного рода;

- для обработки краев доски;

- для придания формы пазу.

Фрезы бывают:

- дисковые;

- угловые;

- концевые;

- монолитные.