Изготовление топливных брикетов из опилок в домашних условиях: Топливный брикет своими руками — пресс для брикета и как их изготовить своими руками

- Как изготавливать брикеты из опилок

- Опилки как топливо: изготовление топливных брикетов

- Все способы изготовления топливных брикетов в домашних условиях | Как сделать TV/ Полезные советы

- Брикеты из опилок в домашних условиях

- Пресс для топливных брикетов из опилок своими руками

- Стоит ли затея с топливным брикетом?

- Физико-химические характеристики и рыночный потенциал древесно-угольных брикетов из опилок

- Кто сделал этот угольный брикет?

- Оценка технологий топливных брикетов и их влияния на выбросы парниковых газов и средства к существованию в Кении

- Бесплатное тепло для вашего дома: самодельные брикеты и бревна

- Растущая тенденция для бытового топлива

Как изготавливать брикеты из опилок

Древесные опилки – отличный материал для топлива, одно плохо – сгорает очень быстро, высвобождая максимум тепловой энергии за небольшое время. Конечно, сжигать их можно и в первозданном виде, особенно когда для этого имеется соответствующее оборудование – котлы длительного горения на опилках. Но среди общей массы разнообразной отопительной техники количество подобных агрегатов невелико. Сжечь отходы деревообработки в любой печи с максимальной эффективностью возможно, надо лишь спрессовать их в брикеты. Наша цель – рассказать, как происходит изготовление брикетов из опилок различными способами.

Способы производства брикета из опилок

Брикеты из древесных отходов обладают всеми наилучшими качествами, когда они изготавливаются промышленным способом. Понятно, что скорое прогорание опилок обусловлено их мелкой фракцией и малой плотностью, быстрее их вспыхивает лишь сухая солома да порох. Чтобы эти недостатки устранить, мелкую древесину надо хорошенько спрессовать, что возможно лишь в заводских условиях.

Качественный брикет имеет плотность порядка 1000 кг/м3, при этом его теплотворная способность составляет около 5 кВт/кг. Остаток золы – не более 1.5%, а влажность – не выше 12%. Таких характеристик добиваются на производстве двумя способами:

- Уплотнением сырья гидравлическим или механическим прессом, на выходе получаются прямоугольные «кирпичики».

- Методом экструзии на шнековом прессе, изделия выходят цилиндрической формы в виде «колбасок».

Имеет право на жизнь и производство брикета из опилок в домашних условиях. Правда, продукт выходит не столь качественный, зато с минимальными затратами, о чем будет сказано ниже.

Технология изготовления брикет

Технологический процесс брикетирования выполняется в следующем порядке:

- измельчение;

- сушка;

- прессование;

- упаковка.

Чтобы получить требуемую плотность изделия, сырье надо подготовить надлежащим образом. Подготовка к изготовлению топливных брикетов из опилок начинается с дробления древесных отходов. Цель операции – привести все частицы сырья к одному размеру, поскольку более крупные включения недопустимы. Данный этап происходит на специальных дробилках – измельчителях.

Цель операции – привести все частицы сырья к одному размеру, поскольку более крупные включения недопустимы. Данный этап происходит на специальных дробилках – измельчителях.

Следующий этап производства топливных брикетов – сушка сырья. Это самая энергоемкая часть технологического процесса, но в то же время очень важная. Теплота сгорания будущих изделий очень зависит от количества содержащейся в них влаги, чем ее меньше, тем лучше. Удаление влаги – задача для сушильных машин, они бывают аэродинамического или барабанного типа.

После просушивания опилки пневмотранспортом либо вручную подаются на формовку. Здесь гидравлический пресс уплотняет сырье с силой не менее 30 МПа, причем в массу не добавляется никаких связующих веществ. Сцепление меж частицами появляется за счет природного древесного клея – лигнина. Он выделяется при сильном сжатии опилок, сопровождающемся повышенной температурой.

Второй способ изготовления – экструзия измельченных и просушенных отходов. Суть его в том, что шнек с усилием порядка 40 МПа продавливает сырьевую массу сквозь несколько калиброванных отверстий, таким образом формируя на выходе брикеты цилиндрической формы. Шнековые экструдеры для изготовления брикетов из опилок имеют более высокую производительность, нежели гидравлические или механические прессы. Далее, изделия подаются на упаковку, после чего отправляются на склад.

Шнековые экструдеры для изготовления брикетов из опилок имеют более высокую производительность, нежели гидравлические или механические прессы. Далее, изделия подаются на упаковку, после чего отправляются на склад.

Брикеты из опилок своими руками – насколько это реально?

Как показывает практика, изготовление топливных брикетов из древесных опилок в домашних условиях вполне реально. Другое дело, что качество горючего будет напрямую зависеть от финансовых вложений в технологическое оборудование – самодельное либо заводской готовности. Если пользоваться методом, описанным на многих интернет-ресурсах, с применением ручного пресса, то качество выйдет весьма сомнительным.

Чтобы прояснить вопрос, рассмотрим, как сделать брикеты из опилок с минимальными затратами на оборудование. Для начала потребуется ручной пресс – его надо купить или сделать самостоятельно. Имея такой станок, домашние умельцы готовят смесь из опилок и глины в соотношении 10:1, добавляют воду и тщательно перемешивают. Глина здесь играет роль связующего, ведь с помощью ручного пресса не выйдет создать и десятой доли от необходимого давления. Это значит, что лигнина для связки частиц не будет, его место и займет глина.

Глина здесь играет роль связующего, ведь с помощью ручного пресса не выйдет создать и десятой доли от необходимого давления. Это значит, что лигнина для связки частиц не будет, его место и займет глина.

Смесь закладывают в пресс вручную и нажимают рычаг, выжидают, пока стечет вода. Брикет достают из формы и кладут сушиться под солнцем, на этом процесс окончен. А результат его такой:

- плотность изделия невысокая;

- сушка на воздухе не позволит снизить влажность топлива хотя бы до 20%;

- зольность брикета из опилок повышена из-за наличия глины.

Все эти факторы приводят к низкой теплотворной способности подобных брикет. Кроме того, на их изготовление надо затратить немало труда, хорошо, если за день удастся переработать 50 кг опилок. Для получения более качественного горючего нужен хотя бы бюджетный экструдер малой производительности. Без него ручное производство брикет выглядит не очень привлекательным мероприятием.

Как сырье для брикетирования древесные опилки – один из лучших материалов. Брикеты горят дольше, чем дерево, и теплоты выделяют больше. Что касается самодельных брикет, то их решение об их производстве в домашних условиях – за домовладельцем. При отсутствии других вариантов можно сжигать отходы в печи и таким способом.

Брикеты горят дольше, чем дерево, и теплоты выделяют больше. Что касается самодельных брикет, то их решение об их производстве в домашних условиях – за домовладельцем. При отсутствии других вариантов можно сжигать отходы в печи и таким способом.

Опилки как топливо: изготовление топливных брикетов

Переработкой отходов деревообрабатывающего производства занимаются многие компании – как частные, так и государственные. Еще несколько лет назад в большинстве случаев переработка заключалась в утилизации древесных отходов путем их сжигания, из-за чего возникали многочисленные споры с различными экологическими службами, заканчивающиеся уплатой довольно крупных штрафов за загрязнение окружающей среды. Дело в том, что при сжигании опилки сгорают не полностью, кроме того, во время самого процесса они выделяют в атмосферу окись углерода, то есть, угарный газ.

Сегодня положение изменилось – ученые нашли способ перерабатывать опилки таким образом, чтобы они не только не наносили вреда окружающей среде, но и приносили пользу человеку. Результатом такой переработки стало изготовление специальных брикетов, в которых опилки как топливо могут применяться как для отопления дома или дачи, так и для отопления производственных помещений.

Преимущества древесных топливных брикетов

Опилки как топливо имеют немало преимуществ по сравнению с другими видами топливных ресурсов.

- Одним из достоинств этого вида топлива является то, что при его изготовлении не применяется никаких дополнительных веществ, кроме самого сырья, являющегося отходом деревоперерабатывающего производства. То есть, это полностью экологически чистое сырье, которое не выделяет при сгорании в воздух никаких вредных для здоровья человека и для окружающей среды веществ.

- Еще одним достоинством топливных древесных брикетов является то, что они при сгорании выделяют постоянную температуру, а время сгорания их достаточно велико – примерно 4 часа. И этот факт позволяет говорить о том, что брикеты являются более эффективным топливом, чем натуральная древесина, так как при их применении топливо закладывается реже, а значит, и используется меньше.

- У топливных брикетов очень высок показатель производительности – они производят больше тепла при сгорании, чем какой-либо другой вид топлива, за исключением каменного угля.

- Но и перед каменным углем у топливных брикетов имеется несомненное преимущество – при их сгорании образуется гораздо меньше золы. Если при сжигании каменного угля образуется до 20% золы, то у топливных брикетов это соотношение несравнимо меньше – всего 1%.

Если подытожить все вышесказанное, то можно придти к выводу, что топливные брикеты, изготовленные из опилок, можно с полным основанием назвать действительно передовым видом топлива, позволяющим не только существенно сэкономить на отоплении даже очень большого частного дома или производственного цеха, наслаждаясь даже в сильные морозы абсолютно комфортной температурой в помещении. Использование для отопления брикетов из натурального древесного сырья дает возможность внести свой вклад в дело защиты окружающей среды и сбережения природных ресурсов.

Технологии изготовления топливных брикетов из опилок

На сегодняшний день существует несколько технологий изготовления из опилок древесных брикетов, которые при сгорании дают не меньше тепла, чем натуральная древесина. И спрос на такие брикеты во многих странах очень высок, так как их применение позволяет значительно снизить расходы на отопление дома (стоимость брикета в любом случае ниже и стоимости натуральной древесины, и стоимости других природных источников тепла, например, природного газа).

Для изготовления древесных брикетов требуется специальное оборудование. Подобные установки производят несколько изготовителей, как в странах Европы, так и в России. А использование этого оборудования дает возможность изготовить топливо из практически бесплатного сырья – то есть, из того, что остается в результате обработки древесины. И изготавливать такое сырье можно как в производственных условиях, установив прессы там же, где происходит деревообработка, так же возможно брикетирование опилок в домашних условиях, самостоятельно.

Мини-пресс, позволяющий наладить изготовление топливных брикетов в домашних условиях

Суть самого процесса изготовления брикетов состоит в том, что опилки прессуются с использованием высокого давления методом горячего или холодного прессования, то есть, само соединение опилок между собой происходит без участия клея или других добавок. В результате получается экологически чистое топливо, не имеющее в себе никаких химических примесей.

Все топливные брикеты, изготовленные из отходов деревопереработки принято разделять на три основных вида.

- Брикеты из сухой древесины, специальным образом измельченной. Такие брикеты изготавливаются на механических прессах и имеют цилиндрическую форму, напоминающую форму поленьев. Это позволяет использовать брикеты такого вида в каминах и печах, укладывая их точно так же, как укладывают дрова.

- Брикеты из опилок, спрессованных с помощью высокого давления без использования каких-либо специальных веществ, помогающих опилкам соединиться между собой.

Этот вид брикетов имеет форму прямоугольника, что повышает удобство их хранения. Применяться прямоугольные брикеты могут как в печах, так и в отопительных котлах, рассчитанных на твердое топливо.

Этот вид брикетов имеет форму прямоугольника, что повышает удобство их хранения. Применяться прямоугольные брикеты могут как в печах, так и в отопительных котлах, рассчитанных на твердое топливо.

- Брикеты из опилок, спрессованные с помощью высокого давления и прошедшие дополнительную высокотемпературную обработку. Эти брикеты имеют вид восьмигранника с отверстием посередине.

Все способы изготовления топливных брикетов в домашних условиях | Как сделать TV/ Полезные советы

Привет друзья — самодельщики — колхозники) У меня на канале уже довольно много статей про то, как самостоятельно изготовить топливные брикеты в домашних условиях. И без больших вложений в оборудование. И без огромных затрат электроэнергии, воды, газа.

Самодельные брикеты из опилок

Самодельные брикеты из опилок

Все такие брикеты делаются в основном из 3 -х компонентов. Это бумага, вода и наполнитель. Могут быть как опилки, листья, скорлупа грецких орехов и подсолнечника и многое другое.

То есть мы просто размачиваем бумагу в воде, разбиваем её в кашу (французы называют её папье — маше) и уже эту кашу смешиваем с наполнителем. И полученную смесь прессуем обычным ручным прессом, с небольшим усилием.

Полученные брикеты сущим и используем по назначению. Ими можно и дом обогревать. И на шашлыки с собой брать, получается очень удобно и экономно.

И вот первая статья про изготовление брикетов из опилок

в ней я показываю как изготовить брикеты из обычных древесных опилок со связующим из бумаги.

А во второй статье про изготовление брикетов из опилок, я уже показываю как изготовить брикеты из опилок, но вместо связующего уже использую обычную глину.

А это статья про изготовление брикетов из скорлупы от грецких орехов, со связующим из бумаги.

брикеты из скорлупы грецких орехов

брикеты из скорлупы грецких орехов

Осенью с деревьев опадает огромное количество листьев. И они никак не используются. А только загрязняют окружающие улицы. Люди их обычно сжигают на кострах. И все вокруг дышат едким и вредным дымом. Это очень неправильно. Ведь гораздо лучше изготовить из этих листьев брикеты. В котлах и печах они сгорают гораздо лучше, без дыма и вредных выбросов. А оставшийся пепел, можно использовать, как отличное минеральное удобрение и для раскисления земли.

И они никак не используются. А только загрязняют окружающие улицы. Люди их обычно сжигают на кострах. И все вокруг дышат едким и вредным дымом. Это очень неправильно. Ведь гораздо лучше изготовить из этих листьев брикеты. В котлах и печах они сгорают гораздо лучше, без дыма и вредных выбросов. А оставшийся пепел, можно использовать, как отличное минеральное удобрение и для раскисления земли.

Если же вы живёте рядом с хвойным лесом или парком, и у Вас огромные запасы шишек, то и из этих шишек можно сделать суперские брикеты. Главное, чтобы белки не выследили и не замочили.

И изготавливать брикеты можно не только из опилок, но и из стружки. Брикеты из стружки получаются, точно такие же, как и из опилок. Так же жарко и долго горят.

Брикеты из угольной пыли

Брикеты из угольной пыли

Угольная пыль горит очень плохо. Чтоб её сжигать нужно ставить либо специальные котлы, которые стоят ну просто неприлично дорого, либо же использовать различные хитрости. .. Смешивать с водой, опилками, добавлять отработку и много чего ещё. Но гораздо проще спрессовать эту угольную пыль в брикеты. Получится очень круто! Не хуже антрацита. Горит долго и жарко!

.. Смешивать с водой, опилками, добавлять отработку и много чего ещё. Но гораздо проще спрессовать эту угольную пыль в брикеты. Получится очень круто! Не хуже антрацита. Горит долго и жарко!

пресс для изготовления топливных брикетов на дому

пресс для изготовления топливных брикетов на дому

А в этой статье можно прочитать и посмотреть видео, как изготавливается обычный домашний пресс для изготовления этих самых брикетов. Пресс ручной. Работает без света, воды, газа. Нужно только много человеческих сил и терпения. Но в итоге получаете отличную физическую подготовку, экономию денег и тепло в доме.

А ещё больше интересных статей и видео можно найти в КАРТЕ КАНАЛА

Брикеты из опилок в домашних условиях

Рубрика: Есть идея! Опубликовано 12.02.2015 · Комментарии: 0 · На чтение: 2 мин · Просмотры:

Post Views: 3 375

Чаще всего древесные опилки являются отходами в производстве пиломатериалов и доставляют массу хлопот владельцам деревообрабатывающих предприятий. Хотя опилки могут быть неплохим, а самое главное, бесплатным топливом, они до сих пор не находят широкого применения ни в котельных, ни для отопления частных домов. Порой можно увидеть, как опилки свозят в огромные бурты, которые годами лежат в нетронутом виде.

Хотя опилки могут быть неплохим, а самое главное, бесплатным топливом, они до сих пор не находят широкого применения ни в котельных, ни для отопления частных домов. Порой можно увидеть, как опилки свозят в огромные бурты, которые годами лежат в нетронутом виде.

Основная проблема заключается в том, что для сжигания опилок требуется использование печей на опилках или котлов особой конструкции. Можно, конечно, обойтись уже имеющимся отопительным оборудованием. Но в этом случае в качестве топлива придется использовать брикеты из опилок. Как же можно производить брикеты из опилок в домашних условиях?

Для получения топливных брикетов опилки прессуют при высоком давлении. При этом используют не только опилки, но и растительные отходы, и макулатуру, таким образом решая сразу две проблемы – создание запасов топлива и утилизация отходов.

Способ I.

Шаг 1. Ведро заполняют до половины опилками, заливают водой, выдерживают в течение одного часа до образования суспензии.

Шаг 2. Заполняют форму опилками и устанавливают под пресс. Силу давления, необходимую для формирования брикета, определяют опытным путем.

Шаг 3. После прессования брикет извлекают из формы на просушку. Обычно этот процесс занимает несколько дней. Для защиты от дождя размещают брикеты под навесом.

Способ II.

Шаг 1. Из 6-дюймовой металлической трубы изготавливают форму длиной 100 мм. С шагом примерно 25 мм проводят продольные линии. Вдоль каждой линии на одинаковом расстоянии сверлят 5 отверстий сверлом на 6 мм. На токарном станке из плотной древесины вытачивают два диска — нижний диск, чуть больше диаметра формы, и верхний, плотно прилегающий к стенкам формы, выполняющий роль поршня.

Шаг 2. Готовится смесь из 2 частей опилок и 1 части макулатуры. Старые газеты заливают горячей водой и выдерживают в ней до размягчения. Затем засыпают опилки и все тщательно перемешивают строительным миксером.

Шаг 3. Смесь закладывают в форму, накрывают поршнем и помещают под пресс. В ходе прессования влага вытекает через отверстия в стенке формы.

Шаг3. Готовый брикет извлекают из формы и отправляют на просушку.

Post Views:

3 375

Пресс для топливных брикетов из опилок своими руками

Использование топливных брикетов очень популярно в Европе, особенно в северных странах, и в регионах с развитым животноводством. Они намного дешевле, чем привычный топливный материал, доступны, а для владельцев фермы не составит большого труда изготовить их самостоятельно.

О топливных брикетах

В брикеты могут быть спрессованны любые горючие материалы, однако чаще всего применяют опилки, уголь с торфом, солому или древесную стружку. Подходит для прессования и щепа дерева.

Топливные брикеты экологичны и безопасны, обладают хорошей теплоотдачей, разгораются быстрее, чем дрова, не искрят и долго горят.

Квадратная или прямоугольная форма позволяет складывать топливный материал для более удобного хранения. Основные недостатки — ломкость и низкая влагоустойчивость.

Если планируется изготовление брикетов из опилок, то они должны отвечать следующим требованиям:

- Влажность не более 12%,

- Средний размер около пяти миллиметров,

- Количеством загнивших опилок — менее 5% от всего объема.

Оборудование для изготовления брикетов

Метод брикетирования основан на создании максимального давления, достаточного для освобождения материала от влаги. На рынок поставляется несколько видов оборудования для изготовления брикетов. Полный же комплект включает в себя:

- Аппарат-измельчитель для сырья,

- Сушильный аппарат,

- Пресс.

Если изготавливать брикеты из опилок, оборудования требуется меньше — измельчитель не нужен, поскольку опилки имеют уже подходящий размер. Если возможна предварительная просушка опилок в хорошо проветриваемом помещении или же на открытом воздухе, то из списка оборудования можно исключить и сушилку.

Основным и самым важным является пресс для брикетов.

Это оборудование представляет собой силовое устройство, совмещенное с матрицей. С помощью силового каркаса передается давление на заготовленный материал. Пресс может использовать ручные или механические приводы для передачи давления. Работает пресс для брикетирования опилок так: опилки засыпаются в специальную форму, включается работа привода, что ведет к сдавливанию материала внутри формы. Брикет вынимается и выкладывается на окончательную просушку.

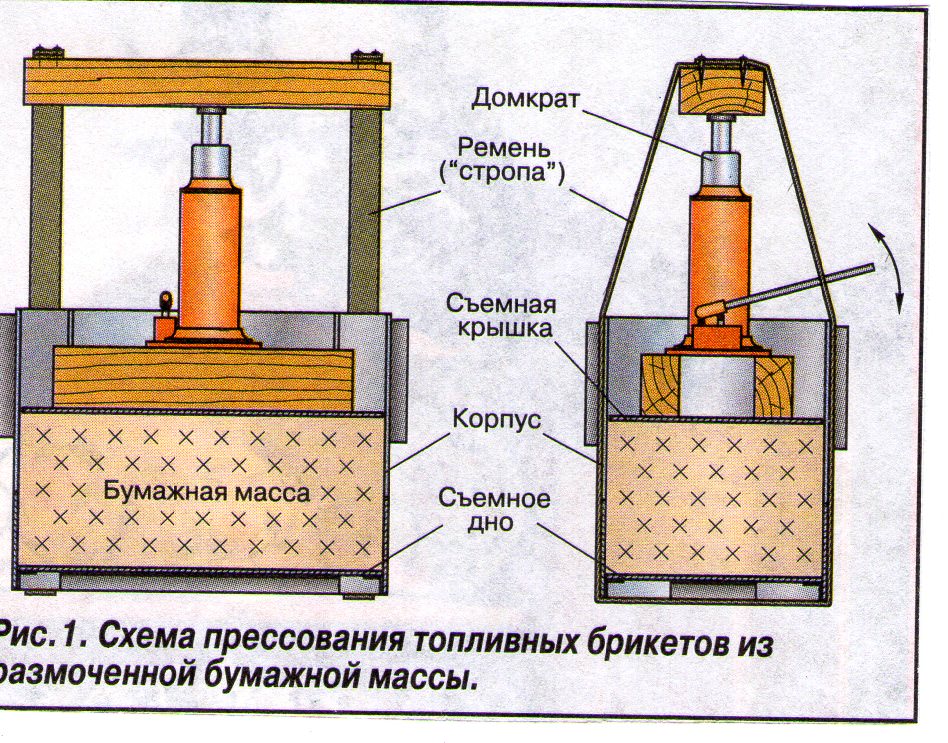

Самодельный пресс

Пресс брикетировочный можно не только купить, но и сделать самостоятельно. Самодельное оборудование условно делится на две группы:

- С ручным приводом,

- Работающие от домкрата.

Чтобы изготовить пресс для топливных брикетов своими руками, понадобится также сделать металлическую квадратную или круглую форму, и пуасон. Форму обычно сваривают из металлического листа. В стенках и на дне формы рекомендуется просверлить несколько отверстий тонким сверлом. Нужно это для того, чтобы в процессе прессования выделяемая влага уходила из формы. Для удобства форму можно сделать со съемным дном, тогда брикет будет удобнее вынимать. А для сбора стекающей воды под форму обычно устанавливают небольшую емкость.

Нужно это для того, чтобы в процессе прессования выделяемая влага уходила из формы. Для удобства форму можно сделать со съемным дном, тогда брикет будет удобнее вынимать. А для сбора стекающей воды под форму обычно устанавливают небольшую емкость.

Пуасон также изготавливают из плоского листа металла, толщиной около 4,5 мм. Лист необходимо приварить к рычагу давления или закрепить на шарнирах. Пуасон необходимо сделать на несколько миллиметров меньше формы — он должен свободно заходить внутрь.

Не рекомендуется оборудование прессов двумя и более формами. Это повышает производительность, но снижает качество брикетов.

Одного рычага давления недостаточно для качественного брикетирования в нескольких формах.

Пресс для опилок из домкрата в качестве рычага отличается большей производительностью, хорошей спресованностью брикетов и легкостью в использовании. Для изготовления пресса можно использовать также гидравлическую установку, которую часто применяют в сервисах по ремонту автомобилей.

Для изготовления брикетов очень важен не только пресс, но и помещение, где он установлен. Оно должно быть достаточно просторным, с хорошей вентиляцией, надежной электропроводкой и иметь несколько огнетушителей.

Настенный ручной пресс

Самодельный пресс можно прикрепить к стене для большего удобства. Для этого из любого прочного материала нужно сварить раму. Обычно используют металлический уголок. Готовую раму при помощи дюбелей крепят к стене. На верхней перекладине рамы устанавливают шарнир для рычага.

В качестве рычага можно использовать любой отрез металлической трубы, прочную металлическую шпильку или стальной круг с резьбой. Снизу рамы приваривают форму, а после этого к рычагу присоединяют пуасон. Длина трубы должна обеспечивать свободное вхождение пуасона в форму.

Напольный пресс

Напольный вариант пресса для изготовления опилок отличается тем, что форму с рычагом крепят к устойчивой металлической стойке. Обычно ее сваривают из уголка, или же используют старые столы, металлические треноги или любой доступный металлический каркас. Устройство такого пресса полностью аналогично настенному.

Процесс изготовления брикетов

Производство брикетов основано на создании высокого давления на материал. Высокое (выше 30 МПА) давление приводит к выделению лигнина и формированию брикета. Чтобы изготовить в домашних условиях топливные брикеты из опилок своими руками, в исходное сырье необходимо добавить глину, клей для обоев или раскисшую бумагу, а также воду. Сделать брикеты из опилок без всех этих компонентов невозможно.

Как сделать брикеты: опилки смешивают с сухой глиной в соотношении десять к одному. В полученную смесь понемногу вливают воду, постоянно перемешивая, до образования кашеобразного состояния. Хороший брикет получится из смеси, которая легко лепится в руках. Слишком жидкая смесь будет долго сохнуть, а слишком густая — плохо гореть. Для лучшего горения можно добавить к опилкам немного сухих листьев или бумаги.

Полученную смесь закладывают в форму, прессуют, достают из-под пресса и выкладывают на просушку.

Переработка опилок в домашних условиях подобным образом очень удобна и практична. Для отопления сараев и других хозяйственных построек можно также изготавливать брикеты из использованных, но просушенных опилок.

Использование торфа и угля

Уголь и торф и сегодня являются актуальными отопительными материалами. Уголь выделяет очень много тепла, но его разгрузка и хранение очень хлопотно. Торф также хорошо горит, но его опасность состоит в том, что он легко воспламеняется, и должен храниться в темном месте с достаточной вентиляцией.

Брикеты из торфа или угля можно делать только тогда, когда материал имеется в очень большом количестве. Перед брикетированием и уголь, и торф необходимо хорошо просушить. Без предварительной просушки брикеты получатся влажными и будут плохо гореть.

Для угольного брикета необходима глина с водой, и угольная пыль. Для приготовления смеси удобнее всего использовать строительный миксер — ручное перемешивание больших объемов займет очень много времени. Брикетированный древесный уголь после прессования нужно также выложить на просушку, а уже потом убрать в помещение для хранения.

Брикетированный древесный уголь после прессования нужно также выложить на просушку, а уже потом убрать в помещение для хранения.

Многие частники предпочитают изготавливать древесноугольный брикет, вместо обычного угольного.

Для его получения к угольной крошке необходимо добавить немного опилок. Такие брикеты отличаются лучшими показателями теплоотдачи, большей сухостью и легкостью в приготовления.

Оборудование для изготовления угольных или торфяных брикетов точно такое же. Можно использовать один и тот же пресс для брикетирования угля, соломы, торфа или опилок. Разница лишь в силе оказываемого давления на материал.

Стоит ли затея с топливным брикетом?

Спирилис,

Я провел довольно много исследований и прототипов. Вот что я могу вам сказать. Для приготовления брика. с опилками лиственных пород вам потребуется примерно 24 000 фунтов на квадратный дюйм. С учетом сказанного, если конец или ваш брик, на который вы нажимаете, имеет размер 3×3, то у вас есть 9 скин. Итак, вам понадобится 216 000 фунтов на квадратный дюйм. Лиственная древесина действительно требует такого большого давления, чтобы лигнин успешно связался. У меня нет хвойных пород, поэтому я не знаю об этом.Теперь некоторые прессы используют тепло, чтобы помочь связать пыль, поэтому им не нужно такое сильное давление. Я не предпочитаю это. Во-первых, это пожароопасно. Во-вторых, ваш продукт не такой плотный. Большинство дровокольных станков не выдают даже 70 000 фунтов на квадратный дюйм. Итак, скажем, у вас в гараже есть 8-дюймовый цилиндр. Чтобы его запустить, вам понадобится насос, который будет работать с давлением не менее 4300 фунтов на квадратный дюйм. большой цилиндр и хороший насос.Без 3-фазного электричества ему придется работать от двигателя, потому что вы не можете получить достаточно л.с. из одной фазы.У меня была большая часть моей конструкции, построенной на брикетном прессе ruf.

С учетом сказанного, если конец или ваш брик, на который вы нажимаете, имеет размер 3×3, то у вас есть 9 скин. Итак, вам понадобится 216 000 фунтов на квадратный дюйм. Лиственная древесина действительно требует такого большого давления, чтобы лигнин успешно связался. У меня нет хвойных пород, поэтому я не знаю об этом.Теперь некоторые прессы используют тепло, чтобы помочь связать пыль, поэтому им не нужно такое сильное давление. Я не предпочитаю это. Во-первых, это пожароопасно. Во-вторых, ваш продукт не такой плотный. Большинство дровокольных станков не выдают даже 70 000 фунтов на квадратный дюйм. Итак, скажем, у вас в гараже есть 8-дюймовый цилиндр. Чтобы его запустить, вам понадобится насос, который будет работать с давлением не менее 4300 фунтов на квадратный дюйм. большой цилиндр и хороший насос.Без 3-фазного электричества ему придется работать от двигателя, потому что вы не можете получить достаточно л.с. из одной фазы.У меня была большая часть моей конструкции, построенной на брикетном прессе ruf. И я узнал, что они запатентовали цилиндр предварительного давления на подаче. Что меня смущает, так это то, что у некоторых компаний есть машины, которые работают очень похоже на их собственные. Я недостаточно разбираюсь в патентах, чтобы знать, что мне может сойти с рук на законных основаниях. Я не ищу иск. Если бы у меня был доступ к механическому цеху, я бы построил его. У меня есть все основные инструменты. Сварщик, плазма и т. д., но это все равно потребует много механической обработки. Лучшим способом было бы сделать ваш цилиндр частью нажимного штока.Чтобы изготовить нестандартный цилиндр по разумной цене, потребуется доступ в магазин. Я пока отошел от него. Я построил несколько небольших прототипов из обрезков, закрепленных на дровоколе. Я могу заставить это работать. Но, это не в моем бюджете прямо сейчас. И как только он будет построен, если вы обнаружите, что построили свой вход, скажем, слишком маленьким, я буду в депрессии. Я действительно не вижу в этом проблемы, потому что с помощью ПЛК вы можете мгновенно изменить все свои настройки времени и давления.

И я узнал, что они запатентовали цилиндр предварительного давления на подаче. Что меня смущает, так это то, что у некоторых компаний есть машины, которые работают очень похоже на их собственные. Я недостаточно разбираюсь в патентах, чтобы знать, что мне может сойти с рук на законных основаниях. Я не ищу иск. Если бы у меня был доступ к механическому цеху, я бы построил его. У меня есть все основные инструменты. Сварщик, плазма и т. д., но это все равно потребует много механической обработки. Лучшим способом было бы сделать ваш цилиндр частью нажимного штока.Чтобы изготовить нестандартный цилиндр по разумной цене, потребуется доступ в магазин. Я пока отошел от него. Я построил несколько небольших прототипов из обрезков, закрепленных на дровоколе. Я могу заставить это работать. Но, это не в моем бюджете прямо сейчас. И как только он будет построен, если вы обнаружите, что построили свой вход, скажем, слишком маленьким, я буду в депрессии. Я действительно не вижу в этом проблемы, потому что с помощью ПЛК вы можете мгновенно изменить все свои настройки времени и давления. Но, как мы все знаем, бывают непредвиденные обстоятельства.Если вы решите построить один или просто повозиться с ним, дайте мне знать. Я сделал много гидравлических расчетов для различных комбинаций и тому подобного. Кроме того, у тебя может быть идея, о которой я не подумал. Я знаю, что большая часть этого поста — разочарование, но если бы у меня было больше времени и 10 тысяч в кармане. Завтра буду заказывать по частям. Было приятно снова увидеть этот пост. Так что у кого-нибудь есть идея, которой они хотели бы поделиться. Я хотел бы еще поговорить об этом. Я думаю, что человек мог бы создать рынок бриков.Потребуется год или 2, чтобы получить то, что вам нужно, чтобы быть прибыльным. Я должен начать с чего-то.

Но, как мы все знаем, бывают непредвиденные обстоятельства.Если вы решите построить один или просто повозиться с ним, дайте мне знать. Я сделал много гидравлических расчетов для различных комбинаций и тому подобного. Кроме того, у тебя может быть идея, о которой я не подумал. Я знаю, что большая часть этого поста — разочарование, но если бы у меня было больше времени и 10 тысяч в кармане. Завтра буду заказывать по частям. Было приятно снова увидеть этот пост. Так что у кого-нибудь есть идея, которой они хотели бы поделиться. Я хотел бы еще поговорить об этом. Я думаю, что человек мог бы создать рынок бриков.Потребуется год или 2, чтобы получить то, что вам нужно, чтобы быть прибыльным. Я должен начать с чего-то.

Физико-химические характеристики и рыночный потенциал древесно-угольных брикетов из опилок

Физические характеристики брикетов

Качество отобранных образцов брикетов, оцененное на основе их физического состояния, показало, что их внешняя поверхность гладкая, а структура поперечного сечения компактный и однородный. Плотность опилко-угольного брикета составила 1100 кг/м 3 и находится в диапазоне, рекомендованном [19] для древесно-опилочного брикета, полученного методом шнековой экструзии.Отверстие в центре способствует горению из-за достаточной циркуляции воздуха. Он также обеспечивает достаточную прочность, чтобы выдерживать воздействие и удары при транспортировке и хранении.

Плотность опилко-угольного брикета составила 1100 кг/м 3 и находится в диапазоне, рекомендованном [19] для древесно-опилочного брикета, полученного методом шнековой экструзии.Отверстие в центре способствует горению из-за достаточной циркуляции воздуха. Он также обеспечивает достаточную прочность, чтобы выдерживать воздействие и удары при транспортировке и хранении.

Физико-химические характеристики

Результат физико-химических характеристик древесно-угольного брикета из опилок представлен в таблице 1 и обсуждается в этом разделе.

Таблица 1

Физико-химические характеристики древесно-угольного брикета из опилок

Экспресс-анализ

Общая энергия, необходимая для доведения брикета до температуры пиролиза, зависит от содержания влаги в нем, которое влияет на внутреннюю температуру внутри брикета вследствие эндотермического испарения [20].Согласно [21], влажность является одним из основных параметров, определяющих качество брикетов. Меньшее содержание влаги в брикетах подразумевает более высокую теплотворную способность. Из Таблицы 1 было определено, что влажность полученного древесно-угольного брикета составляет 5,7% db. Это хорошо сказывается на хранимости и горючести брикетов согласно рекомендациям [22]. Полученное значение также подтверждается [21], который сообщил о влажности 5% для прочных брикетов из опилок.

Меньшее содержание влаги в брикетах подразумевает более высокую теплотворную способность. Из Таблицы 1 было определено, что влажность полученного древесно-угольного брикета составляет 5,7% db. Это хорошо сказывается на хранимости и горючести брикетов согласно рекомендациям [22]. Полученное значение также подтверждается [21], который сообщил о влажности 5% для прочных брикетов из опилок.

Биомасса обычно имеет высокое содержание летучих веществ (от 70% до 86%) и низкое содержание полукокса.Это делает биомассу высокореактивным топливом, обеспечивающим более высокую скорость сгорания на этапе дегазации, чем другие виды топлива, такие как уголь [15]. Как сообщается в [18], низкокачественные виды топлива, такие как навоз, как правило, имеют низкое содержание летучих, что приводит к тлению, которое другие авторы [23] описывают как неполное сгорание, что приводит к значительному количеству дыма и выделению токсичных газов. . Однако для древесно-угольного брикета из опилок содержание летучих 71% является высоким и свидетельствует о легком воспламенении брикета и пропорциональном увеличении длины пламени, как это предлагается в [15]. Высокое содержание летучих веществ указывает на то, что во время сжигания большая часть древесно-угольного брикета из опилок испаряется и сгорает в виде газа в кухонной плите.

Высокое содержание летучих веществ указывает на то, что во время сжигания большая часть древесно-угольного брикета из опилок испаряется и сгорает в виде газа в кухонной плите.

Зола, которая является негорючим компонентом биомассы, составила 2,6%. Согласно [24], зола оказывает существенное влияние на теплообмен к поверхности топлива, а также на диффузию кислорода к поверхности топлива при горении полукокса. Поскольку зола является примесью, которая не горит, топливо с низким содержанием золы лучше подходит для термической утилизации, чем топливо с высоким содержанием золы.Более высокое содержание золы в топливе обычно приводит к более высоким выбросам пыли и влияет на объем сгорания и эффективность. Согласно [15], чем выше зольность топлива, тем ниже его теплотворная способность.

Содержание связанного углерода в брикете, которое представляет собой процент углерода (твердое топливо), доступного для сжигания полукокса после отгонки летучих веществ, составляет 20,7%. Связанный углерод дает приблизительную оценку теплотворной способности топлива и выступает в качестве основного генератора тепла при горении.

Окончательный анализ

Окончательный анализ показывает различные химические элементы, такие как углерод, водород, кислород, сера и т. д. Он полезен при определении количества воздуха, необходимого для горения, а также объема и состава дымовых газов. Состав древесно-угольного брикета из опилок, проанализированный на момент получения, показал 53,07 % углерода, 4,1 % водорода, 39,6 % кислорода, 0,28 % азота и 0,302 % серы. Результаты согласуются с наблюдениями, сделанными Чейни [18], который сообщил, что анализ биомассы с использованием процедур газового анализа выявил основной компонент в виде углерода, который составляет от 30% до 60% сухого вещества и обычно от 30% до 40% кислорода. .Водород, являясь третьим основным компонентом, составляет от 5% до 6%, а азот и сера (и хлор) обычно составляют менее 1% сухой биомассы.

Содержание углерода и водорода в исследованном образце свидетельствует о том, что они будут вносить огромный вклад в горючесть древесно-угольного брикета, как предполагается в [25]. Согласно [19], полученный состав биомассы влияет на ее характеристики горения по мере уменьшения общей габаритной массы топлива на летучей фазе горения процесса горения, по мере увеличения отношения водорода к углероду топлива и, в меньшей степени, , так как отношение кислорода к углероду увеличивается.Азот, сера и хлор играют важную роль в образовании вредных выбросов и влияют на реакции образования золы [18]. Заявленное содержание серы и азота ниже 1% является долгожданным событием, поскольку выброс оксидов серы и азота в атмосферу будет минимальным, тем самым ограничивая загрязняющий эффект брикетов [26].

Согласно [19], полученный состав биомассы влияет на ее характеристики горения по мере уменьшения общей габаритной массы топлива на летучей фазе горения процесса горения, по мере увеличения отношения водорода к углероду топлива и, в меньшей степени, , так как отношение кислорода к углероду увеличивается.Азот, сера и хлор играют важную роль в образовании вредных выбросов и влияют на реакции образования золы [18]. Заявленное содержание серы и азота ниже 1% является долгожданным событием, поскольку выброс оксидов серы и азота в атмосферу будет минимальным, тем самым ограничивая загрязняющий эффект брикетов [26].

Теплота сгорания

Теплотворная способность или теплотворная способность определяют содержание энергии в топливе. Это свойство топлива из биомассы зависит от его химического состава и содержания влаги.Важнейшим свойством топлива является его теплотворная способность или теплотворная способность [21]. Расчетная теплотворная способность древесно-угольного брикета из опилок составила 20 175,81 кДж/кг (4 820 ккал/кг). Эта энергетическая ценность может производить достаточно тепла, необходимого для приготовления пищи в домашних условиях и небольших промышленных коттеджей. Результаты по теплотворной способности брикетов из древесного угля хорошо сравнимы с результатами по теплотворной способности брикетов из опилок, полученными в [27], и большинства брикетов из биомассы, включая брикет из миндальной скорлупы (19 490 кДж/кг) [19], брикет из кукурузных початков (20 890 кДж/кг). /кг) [12], вигна (14 372.93 кДж/кг) и соевые бобы (12953 кДж/кг) [26].

Эта энергетическая ценность может производить достаточно тепла, необходимого для приготовления пищи в домашних условиях и небольших промышленных коттеджей. Результаты по теплотворной способности брикетов из древесного угля хорошо сравнимы с результатами по теплотворной способности брикетов из опилок, полученными в [27], и большинства брикетов из биомассы, включая брикет из миндальной скорлупы (19 490 кДж/кг) [19], брикет из кукурузных початков (20 890 кДж/кг). /кг) [12], вигна (14 372.93 кДж/кг) и соевые бобы (12953 кДж/кг) [26].

Мнение респондентов об использовании древесно-угольных брикетов

Как показано в Таблице 2, в ответ на использование брикетов потенциальными пользователями были сделаны следующие наблюдения.

Таблица 2

Матрица восприятия потребителя об использовании древесно-угольных брикетов

С легкостью воспламеняются брикеты, 97% респондентов указали, что брикет легко воспламеняется. Кроме того, 78% респондентов указали, что рейтинг воспламеняемости/время горения был довольно большим по сравнению с тем же количеством древесного угля, которое они используют для приготовления пищи и обогрева. Что касается теплоотдачи от брикета, 76% считают, что она довольно высока по сравнению с другими видами топлива, такими как древесный уголь, который они использовали. Что касается скорости дегазации, 75% ответили, что хотя брикет имеет высокую теплоотдачу, он медленно горит. Из ответов следует, что древесно-угольный брикет из опилок легче воспламеняется и горит с высокой интенсивностью в течение длительного времени.

Кроме того, 78% респондентов указали, что рейтинг воспламеняемости/время горения был довольно большим по сравнению с тем же количеством древесного угля, которое они используют для приготовления пищи и обогрева. Что касается теплоотдачи от брикета, 76% считают, что она довольно высока по сравнению с другими видами топлива, такими как древесный уголь, который они использовали. Что касается скорости дегазации, 75% ответили, что хотя брикет имеет высокую теплоотдачу, он медленно горит. Из ответов следует, что древесно-угольный брикет из опилок легче воспламеняется и горит с высокой интенсивностью в течение длительного времени.

Что еще более важно, все респонденты указали, что брикеты сгорали без искр и дыма. Также наблюдалась низкая зольность. Это показывает, что древесно-угольный брикет из опилок будет лучшей альтернативой древесному углю и дровам. Это согласуется с [4], который сообщил, что брикеты улучшают здоровье, обеспечивая более чистое горение топлива, а также являются лучшей альтернативой дровам (на 40% эффективнее, лучше и дольше горят), а также помогают защитить окружающую среду за счет снижения количество вырубленных деревьев на дрова. Наконец, 93% респондентов заявили о своей готовности использовать брикеты, если они есть в наличии и если цена сопоставима с древесным углем.

Наконец, 93% респондентов заявили о своей готовности использовать брикеты, если они есть в наличии и если цена сопоставима с древесным углем.

Кто сделал этот угольный брикет?

Летом 1919 года агент по недвижимости из Мичигана по имени Эдвард Г. Кингсфорд был приглашен в поход двоюродным братом его жены, промышленником Генри Фордом. Помимо Форда, среди авантюристов были Томас Эдисон, шинный магнат Харви Файрстоун и натуралист Джон Берроуз. Хотя группа называла себя Бродягами, они путешествовали с шоферами и поваром в колонне из шести автомобилей, один из которых был полностью оборудованным кухонным грузовиком.

Кингсфорд был приглашен присоединиться к этому ежегодному приключению, чтобы он и Форд могли обсудить древесину, в частности древесину, которую можно найти на Верхнем полуострове Мичигана. Американцы купили миллион автомобилей Model T в 1919 году, и между рамой, колесными спицами, приборной панелью и подножкой каждая машина содержала около 100 футов твердой древесины. Поэтому Форд хотел производить свои собственные. К следующей весне Кингсфорд помог промышленнику приобрести 313 000 акров лесных угодий в Айрон-Маунтин, штат Мичиган.Форд построил там лесопилку и завод по производству запчастей, а также соседний город под названием Кингсфорд для размещения рабочих.

Завод производил много пиломатериалов для автомобилей Ford, но также производил отходы в виде пней, веток и опилок. Это раздражало Форда, который не любил оставлять деньги лежать на земле. Решение пришло от химика Орегонского университета по имени Орин Стаффорд, который изобрел метод изготовления подушкообразных кусков топлива из опилок и мельничных отходов, смешанных со смолой и связанных вместе кукурузным крахмалом.Куски он назвал «угольными брикетами». Форд, всегда эффективный, сократил слово до «брикет».

Эдисон спроектировал завод по производству брикетов рядом с лесопилкой, а Кингсфорд управлял им. Это была модель эффективности, производившая 610 фунтов брикетов на каждую тонну древесного лома. Вначале древесный уголь продавали мясным и рыбным коптильням, но предложение превысило спрос. К середине 1930-х годов Форд продавал «наборы для пикника», содержащие древесный уголь и переносные грили, прямо из дилерских центров Ford, извлекая выгоду из связи между автомобилем и приключениями на природе, которую популяризировали его собственные путешествия Vagabond.«Наслаждайтесь современным пикником», — предлагалось в пакете. «Шипящее жареное мясо, дымящийся кофе, поджаренные бутерброды».

Вначале древесный уголь продавали мясным и рыбным коптильням, но предложение превысило спрос. К середине 1930-х годов Форд продавал «наборы для пикника», содержащие древесный уголь и переносные грили, прямо из дилерских центров Ford, извлекая выгоду из связи между автомобилем и приключениями на природе, которую популяризировали его собственные путешествия Vagabond.«Наслаждайтесь современным пикником», — предлагалось в пакете. «Шипящее жареное мясо, дымящийся кофе, поджаренные бутерброды».

Оценка технологий топливных брикетов и их влияния на выбросы парниковых газов и средства к существованию в Кении

Аннотация

Древесный уголь является основным топливом для приготовления пищи в Кении, которое обеспечивает энергией 82% городских и 34% сельских домохозяйств. Бедные домохозяйства предпочитают использовать вредные для здоровья источники топлива, такие как шины, старая обувь и пластик, особенно в городских и пригородных районах, в то время как многие семьи отказываются от традиционных блюд, которые требуют длительного времени приготовления и в результате ставят под угрозу разнообразие рациона питания и питательных веществ. .Столкнувшись с бедностью и безработицей, общины обращаются к топливным брикетам, которые изготавливаются путем сжатия материала биомассы в твердую единицу. Методы производства топливных брикетов в Найроби и его окрестностях и их влияние на качество продукта были изучены в ходе обсуждений в фокус-группах с участием восьми групп и одной частной компании. Общинные ГСП по производству топливных брикетов в Найроби включали всех, кто был идентифицирован и обнаружен с помощью существующей базы данных о группах самопомощи, занимающихся управлением отходами в Найроби.Одна группа SHG, которая производила топливные брикеты из опилок, была выявлена в Наро Моро через PactKe, неправительственную организацию, занимающуюся управлением природными ресурсами в округе Лайкипия.

.Столкнувшись с бедностью и безработицей, общины обращаются к топливным брикетам, которые изготавливаются путем сжатия материала биомассы в твердую единицу. Методы производства топливных брикетов в Найроби и его окрестностях и их влияние на качество продукта были изучены в ходе обсуждений в фокус-группах с участием восьми групп и одной частной компании. Общинные ГСП по производству топливных брикетов в Найроби включали всех, кто был идентифицирован и обнаружен с помощью существующей базы данных о группах самопомощи, занимающихся управлением отходами в Найроби.Одна группа SHG, которая производила топливные брикеты из опилок, была выявлена в Наро Моро через PactKe, неправительственную организацию, занимающуюся управлением природными ресурсами в округе Лайкипия.

Также было исследовано влияние топливных брикетов на средства к существованию местного населения. Полученные результаты были применены при разработке экспериментов для оценки различных технологий производства топливных брикетов с использованием (i) различных связующих, а именно почвы, бумаги, коровьего навоза и гуммиарабика, (ii) прессовочных машин, (iii) древесно-угольной пыли из Acacia mearnsii, Eucalyptus spp и Acacia xanthophloea, (iv) опилки Grevillia robusta, Pinus patula и Cupressus lusitanica и (v) обугленные опилки трех видов деревьев, указанных выше в (iv). Характеристики горения, которые включали теплотворную способность, содержание золы и летучие вещества топливных брикетов, были определены с помощью инфракрасной (ИК) спектроскопии и влажной химии. Использовали оборудование FTIR NIR Analyzer и Tensor 27–HTS-XTBruker соответственно. Был использован метод двойной выборки, при котором сначала была создана спектральная библиотека из 40 образцов для каждого типа топливных брикетов и чистого древесного угля, а затем репрезентативное подмножество было выбрано на основе химического и физического спектрального разнообразия в библиотеке.Эти подгруппы образцов были проанализированы на содержание золы, теплотворную способность и летучие вещества с использованием мокрой химии. Теплотворную способность измеряли с использованием бомбового калориметра, тогда как летучие вещества измеряли с использованием 0,5 г образца, который нагревали в печи при 800°С в течение пяти минут. Затем летучие вещества выражали как процент потери веса исходного образца. Содержание золы определяли тем же способом, что и летучие вещества, но на этот раз образец нагревали в течение 1,5–2 часов.

Характеристики горения, которые включали теплотворную способность, содержание золы и летучие вещества топливных брикетов, были определены с помощью инфракрасной (ИК) спектроскопии и влажной химии. Использовали оборудование FTIR NIR Analyzer и Tensor 27–HTS-XTBruker соответственно. Был использован метод двойной выборки, при котором сначала была создана спектральная библиотека из 40 образцов для каждого типа топливных брикетов и чистого древесного угля, а затем репрезентативное подмножество было выбрано на основе химического и физического спектрального разнообразия в библиотеке.Эти подгруппы образцов были проанализированы на содержание золы, теплотворную способность и летучие вещества с использованием мокрой химии. Теплотворную способность измеряли с использованием бомбового калориметра, тогда как летучие вещества измеряли с использованием 0,5 г образца, который нагревали в печи при 800°С в течение пяти минут. Затем летучие вещества выражали как процент потери веса исходного образца. Содержание золы определяли тем же способом, что и летучие вещества, но на этот раз образец нагревали в течение 1,5–2 часов. Содержание монооксида углерода (CO) измеряли с 10-секундными интервалами с помощью регистратора данных о монооксиде углерода EL-USB-CO, DATAQ Instruments (603). -746-5524).Измерения мелких твердых частиц (PM2,5) проводились в минуту с использованием измерителя твердых частиц UCB, Berkeley Air Monitoring Group. Углекислый газ измеряли с интервалом в 5 минут, используя Taile 7001 Carbon Dioxide and Temperature, LASCAR (603-746-5524).

Содержание монооксида углерода (CO) измеряли с 10-секундными интервалами с помощью регистратора данных о монооксиде углерода EL-USB-CO, DATAQ Instruments (603). -746-5524).Измерения мелких твердых частиц (PM2,5) проводились в минуту с использованием измерителя твердых частиц UCB, Berkeley Air Monitoring Group. Углекислый газ измеряли с интервалом в 5 минут, используя Taile 7001 Carbon Dioxide and Temperature, LASCAR (603-746-5524).

Брикеты из древесно-угольной пыли местного производства, связанные кукурузным крахмалом или бумагой, имели

самые высокие теплотворные способности 23,6 кДж/г и 21,4 кДж/г соответственно. При сравнении с

топливные брикеты местного производства, качественная древесно-угольная пыль, связанная с бумагой и древесным углем

пыль, связанная с почвенными брикетами, увеличилась на 25% и 75% соответственно.Загрязнители

состоящих из хрома, ртути и свинца, были высоки в брикетах, изготовленных из органических

отходы в качестве исходного сырья в неформальных поселениях и на свалках. Сжигание опилок

Сжигание опилок

брикеты, связанные гуммиарабиком, выделяют высокие уровни PM2,5. Карбонизация сырья

опилки для производства топливных брикетов повысили теплотворную способность на 40% и уменьшили

Концентрация в воздухе помещений (IAC) CO и PM2,5 на 67% и 98% соответственно. Тип

породы деревьев, из которых была получена древесно-угольная пыль, влияли на свойства горения и IAC PM2.5 топливных брикетов, в то время как тип опилок влиял на IAC PM2.5.Fuel

брикеты, изготовленные из почвы, связанной угольной пылью, работали лучше всего, когда оба

учитывались характеристики сгорания и выбросов. Обеспечение энергией и приготовление пищи

традиционная мука с древесно-угольными брикетами и древесным углем приходится на 1,3 и 4,9-6,3 кг

CO2экв. за прием пищи соответственно, если леса не восстанавливаются. Эти количества снижаются до 0,18 и 1,9 кг экв. CO2. на один прием пищи для древесно-угольных брикетов и древесного угля, когда углекислый газ, образующийся на стадиях карбонизации и варки, поглощается вновь растущей биомассой. Внедрение усовершенствованных систем производства древесины и карбонизации древесины приведет к дополнительным поставкам топлива для приготовления пищи и снижению ПГП. Для домохозяйств крайне важно внедрить технологии, повышающие эффективность использования топлива и сокращающие выбросы при приготовлении пищи с использованием древесно-угольных брикетов и древесного угля. Необходимо повысить качество топливных брикетов, производимых общественными группами, путем проведения тренингов при одновременном сокращении производства высококачественных топливных брикетов, таких как этот. желательно из угольной пыли, связанной с почвой.

Внедрение усовершенствованных систем производства древесины и карбонизации древесины приведет к дополнительным поставкам топлива для приготовления пищи и снижению ПГП. Для домохозяйств крайне важно внедрить технологии, повышающие эффективность использования топлива и сокращающие выбросы при приготовлении пищи с использованием древесно-угольных брикетов и древесного угля. Необходимо повысить качество топливных брикетов, производимых общественными группами, путем проведения тренингов при одновременном сокращении производства высококачественных топливных брикетов, таких как этот. желательно из угольной пыли, связанной с почвой.

Цитата

Степень доктора философии, факультет сельского хозяйства, Университет Найроби, 2013 г.

Бесплатное тепло для вашего дома: самодельные брикеты и бревна

У многих людей нет свободного доступа к дровам или инструментам, а также возможности их рубить, раскалывать, перевозить и укладывать. Покупка дров может быть вне вашего бюджета. Здесь мы представим несколько практически бесплатных способов изготовления топливных брикетов и поленьев в домашних условиях с помощью простых приспособлений. Для изготовления брикетов/пеллет/кирпичей/бревен вы можете использовать бесплатные материалы, такие как газеты, макулатура, картон, щепа, древесная стружка, опилки, листья, сосновые иголки, навоз, рисовая шелуха, солома, кукурузная солома и другие волокна биомассы. .Основной процесс обычно включает замачивание материалов, а затем их прессование в блоки.

Покупка дров может быть вне вашего бюджета. Здесь мы представим несколько практически бесплатных способов изготовления топливных брикетов и поленьев в домашних условиях с помощью простых приспособлений. Для изготовления брикетов/пеллет/кирпичей/бревен вы можете использовать бесплатные материалы, такие как газеты, макулатура, картон, щепа, древесная стружка, опилки, листья, сосновые иголки, навоз, рисовая шелуха, солома, кукурузная солома и другие волокна биомассы. .Основной процесс обычно включает замачивание материалов, а затем их прессование в блоки.

На самом деле существует довольно много разных техник, которые вы увидите в этих избранных видео. Например, некоторые люди сворачивают газеты в бревна, тем самым исключая процесс замачивания, прессования и сушки. Такие журналы можно использовать сразу. Однако не все согласны. Некоторые говорят, что бревна лучше всего горят, если их туго свернуть, намочить и затем высушить. Очевидно, процесс замачивания/увлажнения превращает бревно в единую массу.(Валок для бревен, показанный ниже, смачивает газеты, когда они скручиваются вместе.)

Как сделать поленья из газеты

Другой способ изготовления полена для костра из газеты

Забавно смотреть многочисленные видеоролики, чтобы понять, что наиболее практично. Изготовление брикетов и поленьев — отличный семейный проект, в котором каждый может помочь. В некоторых странах изготовление брикетов — это небольшой домашний бизнес.

Ролик для газетных бревен

Образцы брикетов со всего мира (обратите внимание на центральное отверстие для улучшения горения)

Изображение предоставлено: Боинг Боинг.net

Изображение предоставлено: Джойс Стэнли, Legacy Found.org

Домашний брикет прессы

жжение навоза и бумаги журналы для домашнего тепла

Как сделать бумаги кирпича

брикеты Maker Extraordinaire 2

Домашние брикеты

Leaf Log Maker

Бесплатное тепло для вашего дома

Машина для производства брикетов из биомассы

%PDF-1. 5

5

%

1 0 объект

>>>

эндообъект

2 0 объект

>поток

2017-02-06T10:41:29+05:302017-02-06T10:41:42+05:302017-02-06T10:41:42+05:30Adobe InDesign CC 2015 (Windows)uuid:6e339945-9292-414f -b6ee-60f33f86ecb5xmp.сделал: 6c9e5468-0591-4049-afdf-b534e9e8d28axmp.id: be4af12a-4b55-f64a-ba5e-ec1c137e1bedproof: pdfxmp.iid: 37af4da9-6e49-7b4f-b585-26cb9f8d647exmp.did: 5A8AAA2B76D2E611A1B8B5791E9A3EE7xmp.did: 6c9e5468-0591-4049- afdf-b534e9e8d28adefault

приложение/pdfБиблиотека Adobe PDF 15.0False

конечный поток

эндообъект

5 0 объект

>

эндообъект

3 0 объект

>

эндообъект

9 0 объект

>

эндообъект

10 0 объект

>

эндообъект

16 0 объект

>

эндообъект

17 0 объект

>

эндообъект

18 0 объект

>

эндообъект

19 0 объект

>

эндообъект

20 0 объект

>

эндообъект

41 0 объект

>/ExtGState>/Font>/ProcSet[/PDF/Text]/XObject>>>/TrimBox[0.0 0,0 595,276 841,89]/Тип/Страница>>

эндообъект

42 0 объект

>/ExtGState>/Font>/ProcSet[/PDF/Text]/XObject>>>/TrimBox[0. 0 0.0 595,276 841,89]/Тип/Страница>>

0 0.0 595,276 841,89]/Тип/Страница>>

эндообъект

43 0 объект

>/ExtGState>/Font>/ProcSet[/PDF/Text/ImageC]/XObject>>>/TrimBox[0.0 0.0 595,276 841,89]/Type/Page>>

эндообъект

44 0 объект

>/ExtGState>/Font>/ProcSet[/PDF/Text]/XObject>>>/TrimBox[0.0 0.0 595,276 841,89]/Тип/Страница>>

эндообъект

45 0 объект

>/ExtGState>/Font>/ProcSet[/PDF/Text]/XObject>>>/TrimBox[0.0 0,0 595,276 841,89]/Тип/Страница>>

эндообъект

46 0 объект

>/ExtGState>/Font>/ProcSet[/PDF/Text]/XObject>>>/TrimBox[0.0 0.0 595,276 841,89]/Тип/Страница>>

эндообъект

47 0 объект

>/ExtGState>/Font>/ProcSet[/PDF/Text]/XObject>>>/TrimBox[0.0 0.0 595,276 841,89]/Тип/Страница>>

эндообъект

48 0 объект

>/ExtGState>/Font>/ProcSet[/PDF/Text]/XObject>>>/TrimBox[0.0 0.0 595,276 841,89]/Тип/Страница>>

эндообъект

49 0 объект

>/ExtGState>/Font>/ProcSet[/PDF/Text/ImageC/ImageI]/XObject>>>/TrimBox[0.0 0,0 595,276 841,89]/Тип/Страница>>

эндообъект

50 0 объект

>/ExtGState>/Font>/ProcSet[/PDF/Text/ImageC/ImageI]/Properties>/XObject>>>/TrimBox[0.0 0.0 595,276 841,89]/Type/Page>>

эндообъект

111 0 объект

>поток

HWr8}w-&y8oM2[E{=_ EJf+ ӧO7ۻPEDqigZugPHx

0

؈D%&۟܊[|{. @Y74vk6y,Qds!~͛{vG$~Fڊ t TX(b9=l]Ȅԃٗ_3rw1G»

@Y74vk6y,Qds!~͛{vG$~Fڊ t TX(b9=l]Ȅԃٗ_3rw1G»

Растущая тенденция для бытового топлива

Производство брикетов для увеличения применения при соблюдении спрос и поддержание стандартов

С момента зарождения цивилизации люди пытались накапливать и усиливать энергию.

Используемые методы были такими простыми, как сушка, связывание и укладка в кип для уплотнения рыхлого горючего материала для целей производства топлива. Современное брикетирование просто, но только благодаря огромному ноу-хау, накопленному с течением времени, которое производители брикетировочных прессов вложили в многочисленные сложные технологии. Сегодня большинство брикетов производится на технически совершенных и высокоавтоматизированных линиях брикетирования с механическим, гидравлическим или шнековым экструдером. В историческом контексте брикетирование на коммерческом уровне является относительно новым явлением, поскольку первые промышленные предприятия относятся ко второй половине 19 века.

Брикеты из биомассы обычно изготавливаются из побочных продуктов биомассы, таких как опилки, древесные отходы или сельскохозяйственные отходы. Машины сжимают биомассу, создавая восстановленные бревна, которые могут заменить дрова или уголь. Этот продукт впервые появился в развитых странах, но его усовершенствованная версия была разработана в промышленно развитых странах. Использование брикетов, в основном в промышленности, возродилось в период высоких цен на энергоносители в 1970-х и начале 1980-х годов, особенно в Скандинавии, США и Канаде.С 1980-х годов по сегодняшний день брикеты постепенно завоевывают все большую популярность среди домовладельцев, и теперь с ними знакома большая часть мира.

Растущий спрос в Европе

В последнее время возросло внимание к возобновляемым источникам энергии, и одновременно расширились области применения брикетов. Потребителям нужна зеленая энергия, экономически конкурентоспособная и в то же время удобная, и по обоим аспектам брикеты преобладают над традиционными бытовыми источниками топлива. Поэтому брикетирование сегодня получает заслуженное внимание и становится реальной альтернативой обычным дровам и углю.Брикеты просто горят горячее и чище, их дешевле купить, их гораздо проще хранить и обращаться с ними. Брикеты производят примерно на 50% больше тепла на каждый потраченный евро, чем бревна. Помимо чистоты и сухости, еще одним экологическим преимуществом является то, что брикеты часто изготавливаются из отходов, которые в противном случае были бы отправлены на свалку. Потребители продолжают открывать для себя эти преимущества, и особенно за последние два года интерес к ним растет; цены и спрос необычайно высоки, и поставщики изо всех сил стараются не отставать от прогрессивного рынка.

Поэтому брикетирование сегодня получает заслуженное внимание и становится реальной альтернативой обычным дровам и углю.Брикеты просто горят горячее и чище, их дешевле купить, их гораздо проще хранить и обращаться с ними. Брикеты производят примерно на 50% больше тепла на каждый потраченный евро, чем бревна. Помимо чистоты и сухости, еще одним экологическим преимуществом является то, что брикеты часто изготавливаются из отходов, которые в противном случае были бы отправлены на свалку. Потребители продолжают открывать для себя эти преимущества, и особенно за последние два года интерес к ним растет; цены и спрос необычайно высоки, и поставщики изо всех сил стараются не отставать от прогрессивного рынка.

британские брикеты

Рынок Великобритании не является исключением. В последние пару лет наблюдается дисбаланс между спросом и предложением брикетов. Поставщики просто не смогли удовлетворить требуемый объем, и, как следствие, цены выросли. Продавцы брикетов по всей Великобритании импортируют брикеты из Восточной Европы, и многим компаниям требуется больше вариантов местных поставок, гарантирующих бесперебойную доставку.

Другим обстоятельством, которое способствует ускорению тенденции брикетирования, является новое внимание к загрязнению воздуха в крупных городах, таких как Лондон.Эксперты говорят, что большой проблемой является сжигание сырой или непросохшей древесины и дымного твердого топлива; зимой на сжигание древесины может приходиться до 10% местных выбросов в Лондоне. Чтобы улучшить качество воздуха, важным шагом является обеспечение наличия в продаже только самого чистого бытового топлива. Влажная древесина приводит к более темному дыму и вредным частицам. Следовательно, политически обсуждался запрет на древесину с влажностью выше 20%. Кроме того, производители печей рекомендуют пользователям сжигать только древесину с содержанием влаги ниже этого, но бревна, продаваемые в Великобритании, обычно имеют более высокий уровень влажности — 20% в хорошо выдержанной древесине и до 50% в других случаях.Однако большинство брикетов имеют влажность 10% или меньше, что означает, что они лучше горят и вызывают меньше проблем с дымоходом и гриппом. Клиенты начинают покупать брикеты по совету своего трубочиста, потому что они намного чище горят и можно избежать проблем, связанных с дегтем при использовании непросушенных дров.

Клиенты начинают покупать брикеты по совету своего трубочиста, потому что они намного чище горят и можно избежать проблем, связанных с дегтем при использовании непросушенных дров.

Брикеты будущего

Нет никаких признаков того, что энтузиазм по поводу брикетов исчезнет в будущем. Наоборот, интерес и доля рынка растут с каждым днем.Растущее экологическое сознание означает, что потребители, заботящиеся о климате, нуждаются в чистом, экологичном и эффективном топливе для своих домов. Это в сочетании с растущим осознанием того, что брикеты могут дать больше тепла за деньги, означает, что брикеты невозможно игнорировать, и тенденция брикетирования никуда не денется.

.