График набора прочности бетона в25: график по суткам, график температур

- График набора прочности бетона – таблица по времени

- график твердения В25 в зависимости от температуры, время созревания, таблица, скорость схватывания

- Набор прочности бетона: время затвердевания бетона, таблица

- набор прочности бетона по времени, часы, сутки.

- Набор прочности бетона — график зависимости от температуры

- Стадии набора прочности бетона — когда достигается максимальная прочность

- Требования государственных стандартов к прочности бетона

- Как происходит набор прочности бетона?

- График набора прочности

- Стадии набора прочности бетона

- Схема работы ФЕНИКС БЕТОН

- Производим только качественный бетон с 2007 года

- Наш офис на карте

- Наши клиенты

- Таблица характеристик бетонных смесей

- Сертификаты качества

- График набора прочности бетона особенности, виды, технология и основные показатели

- Что влияет на сроки твердения бетонной массы

- Время застывания при разной температуре

- Стадия схватывания

- Способы заливки бетона при повышенных температурах

- Набор прочности

- Принцип отвердевания бетонного раствора

- Сроки твердения бетона в зависимости от внешних факторов

- Твердение при высоких температурах.

- Что влияет на прочность

- Общие принципы расчета времени застывания

- Марки бетона по прочности и классу

- От чего зависит набор прочности

- Системы электрического подогрева бетона

- Применение различных марок бетона

- Факторы, влияющие на прочность бетона

- Влияние историй температуры отверждения на развитие прочности на сжатие высокопрочного бетона

- Прочность на сжатие бетона и бетонных кубиков | Что | Как

- Прочность на сжатие

- Прочность бетона на сжатие

- Co Прочность на сжатие согласно американским нормам

- Как определить прочность бетонных кубов на сжатие

- IS 456 Интерпретация результатов испытаний образца

- Факты об испытании на сжатие

- Разница между прочностью на сжатие и характеристической прочностью | FAQ

- Влияние поправки на гранулометрический состав цемента на развитие прочности бетона

График набора прочности бетона – таблица по времени

Возведение конструкций различной конфигурации и назначения предполагает заливку фундамента. Поэтому многие строители, преимущественно начинающие, интересуются тем, каково же время набора прочности бетона. Сразу стоит отметить, что этот процесс зависит от многочисленных моментов, среди которых не только условия окружающей среды, но и составляющие самого раствора, используемого для заливки фундамента.

В этой статье мы попробуем разобраться, как набирает прочность бетон и есть ли методы ускорения этого процесса.

В чем суть процесса?

Условно, он делится на 2 этапа:

-

Схватывание. Этот этап происходит в течение первых 24 часов после замешивания основы. Время схватываемости раствора зависит от показателей температуры в помещении или на улице. И если обеспечить должные условия, то можно ускорить схватывание бетонной массы. -

Твердение. Как только основа схватится, то наступает затвердение. Как ни странно, но затвердевание фундамента продолжается в течении 12-24 месяцев. При этом заявленные производителем значения, при обеспечении благоприятных условий, определяется на 28 день после заливки.

Интересно, что во многих источниках можно найти, от чего зависит кинетика набора прочности – температур, время. влажность, качество ингредиентов. Но мало где найдешь ответ на вопрос, за счет чего бетон набирает прочность? Это происходит в процессе гидратации цемента.

В сухом материале присутствуют 4 основных элемента:

-

аллит; -

белит; -

трехкальциевый алюминат; -

четырехкальциевый аллюмоферрит.

Первым при замесе в реакцию вступает аллит, но это самый хрупкий минерал. Далее идут алюминаты и алюмоферриты. Последним в реакцию вступает белит, он же и дает необходимую прочность. При этом он гидратируется постепенно, ежегодно набирая нужные параметры. Даже спустя 50 лет процесс гидратации идет, соответственно, все это время бетон продолжает набирать прочность.

Процесс гидратации цемента начинается с момента смешения с водой и продолжается в течение долгого времени

Что же касается именно бетона, то его параметры зависят от степени гидратации цемента. Если речь идет о низкой степени, то спустя 4 недели она достигнет искомых 90%. В высокопрочном составе через это же время будет только половина (до 49%), и в дальнейшем с течением времени она будет только нарастать. В среднем за 3-5 лет прирост составляет порядка 60%.

Что влияет на вызревание фундамента

Как было сказано ранее, на то, сколько бетон набирает прочность, влияет целый ряд нюансов, к основным из которых относится:

-

температурные условия окружающей среды; -

уровень влажности в месте, где производится заливка основы; -

марка цемента; -

время.

Температурные условия

Набор прочности бетона в зависимости от температуры окружающей среды, это актуальный вопрос для большинства людей, которые собственными силами занимаются заливкой фундамента. Тут стоит запомнить одно главное правило: чем холоднее на улице или в помещении, где проводится бетонирование поверхности, тем больше время твердения.

Скорость набора прочности бетона в зависимости от температуры

При температуре ниже 0°С укрепление основы приостанавливается и, как следствие, срок набора прочности увеличивается на неопределенное время. Порой достижение заявленных производителем прочностных характеристик происходит спустя несколько лет. Это когда процесс происходит в северных регионах. Такое явление обусловлено тем, что вода, имеющаяся в цементной массе, замерзает. А поскольку за счет влаги обеспечивается необходимая для процесса гидратация, то и затвердевание, так сказать, «замораживается».

Но как только на улице начнет теплеть и станет выше нулевой отметки, твердение продолжится. И так далее. Так выглядит набор прочности бетона в зависимости от температуры.

Теплые погодные условия «активизируют» и ускоряют твердение цементной основы. Скорость твердения бетона в зависимости от температуры прямо пропорциональна увеличению показателей окружающей среды. Так, при 40°С заявленные производителем показатели достигаются через 7-8 дней. Именно по этой причине многие опытные специалисты рекомендуют проводить заливку бетонного фундамента на приусадебном участке в жаркую погоду, за счет чего требуется гораздо меньше времени на организацию всего строительного процесса в целом, нежели в случае с заливкой фундамента в более холодную погоду.

Зимой, как только температура опускается до отметки 0 градусов, процесс гидратации полностью прекращается

Но даже в этом случае не стоит «пережаривать» бетон – пока нижние слои схватятся, верхние начнут трескаться. Это не добавляет ни эстетики, ни твердости. При проведении работ в жаркое время поверхность 2-3 раза в день обильно поливают водой и накрывают целлофаном.

За сколько бетон набирает прочность в зимнее время года? По сути, возведение фундамента зимой – это трудоемкий процесс, который требует использования специального оборудования для регулярного прогрева цементной массы с целью ускорения процесса его затвердевания.

При работе с бетонной массой с целью ускорения ее затвердевания нагрев свыше 90°С недопустим. Это может привести к растрескиванию будущей поверхности.

Для того, чтобы понять каким образом температура влияет на процесс затвердевания, можно изучить график набора прочности бетона. Это позволит визуально разобраться в данном явлении. График набора состоит из линий, которые выстроены на основании данных, собранных для цемента М400 при разном режиме.

График твердения бетона позволяет определить, какое процентное соотношение от марочных показателей будет достигнуто через некоторый временной промежуток. Проще говоря, по этим линиям можно узнать, сколько дней масса набирает марочное значение твердости при той или иной температуре.

График набора прочности по марке цемента

Время

С целью определения оптимального, можно даже сказать, безопасного срока начала проведения строительных работ зачастую берется во внимание таблица набора прочности. По ней можно с легкостью определить за какое время застынет фундамент, приготовленной из той или иной марки цемента. Поэтому опытные специалисты всегда и пользуются подобными информационными таблицами.

|

|

|

| ||||||

|

|

|

|

|

|

|

| ||

|

| ||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |

|

|

|

|

|

|

|

|

| |

|

|

|

|

|

|

|

|

| |

|

|

|

|

|

|

|

|

| |

|

|

|

|

|

|

|

|

| |

В том случае, если нормативно-безопасный срок установлен на отметке в 50%, то самым оптимальным сроком старта строительных работ будет 72-80% от заявленных марочных показателей.

Показатели влажности

Сниженные показатели влажности окружающей среды негативно отражаются на процессе твердения фундаментной базы. При полнейшем отсутствии влаги процесс гидратации практически не происходит, и набор твердости неизбежно останавливается. Именно поэтому очень важно следить за влажностью заливаемого фундамента.

Если в помещении или на улице, где осуществляется заливка или кладка фундамент, повышенная влажность (70-90°), то скорость нарастания прочностных показателей возрастает.

Прогрев до такого высокого температурного режима при минимальных значениях влажности обязательно приведет к засыханию залитой поверхности и снизит скорость твердения. Чтоб избежать таких последствий, необходимо регулярно производить увлажнение. При таких обстоятельствах в жаркую погоду твердение будет происходить очень быстро.

ВИДЕО: Сколько твердеет бетон

Состав и эксплуатационные данные цемента

Если цемент обладает способностью тепловыделения и сразу после заливки он быстро твердеет, то после замерзания в цементной массе воды процесс твердения неизменно остановится. По этой причине во время строительных работ холодное время года лучше отдавать предпочтение смесям, приготовленным на основе противоморозных добавок.

Так, к примеру, глиноземистая масса после заливки выделяет в 7 раз больше теплоэнергии, нежели обычный портландцемент. Благодаря этому замешанная на основе такого цемента строительная смесь способна быстро набирать прочность даже при температуре ниже 0°С. что, собственно, и обусловлено его популярностью использования в холодное время года.

Стоит отметить и то, что марка цемента также влияет на скорость твердения заливки или кладки. Представленная дальше таблица наглядно демонстрирует эти данные.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Вот, собственно, и все, что нужно знать о затвердевании фундамента. Надеемся, эта информация будет использована вами на практике и поможет достичь поставленной задачи наилучшим образом!

ВИДЕО: Как ускорить затвердевание бетона

график твердения В25 в зависимости от температуры, время созревания, таблица, скорость схватывания

Когда необходимо изготовить определенную конструкцию, то порой бывает невозможно этого сделать без заливки бетона. Этот материал очень активно используется в области строительства. Главной его характеристикой является прочность на сжатие. Причем устанавливать определенную нагрузку на конкретный элемент запрещено, пока бетон полностью не наберет необходимую прочность. При осуществлении данного процесса имеется ряд факторов, которые так или иначе оказывают свое влияние: состав смеси, внешние условия.

Как это происходит

Процесс схватывания может происходить сразу после того, как была выполнена заливка бетона. Длительность напрямую зависит от температурного режима окружающего воздуха. При ее значении 20 градусов, для схватывания может понадобиться примерно час. Так как этот процесс не носит мгновенный характер, то бетоны, чтобы набрать прочностные характеристики может понадобиться пару месяцев.

Каков состав бетона м 400 на 1 м-3 можно узнать из таблицы в статье.

Очень часто бетон начинает твердеть уже по прошествии двух часов с того момента, как были соединены цемент и вода. А вот для окончательного схватывания нужно подождать 3 часа. Увеличить время твердения помогают специальные добавки в бетон.

Схватывание бетона подразумевает под собой подвижность раствора на весь период, благодаря чему удается воздействовать на смесь. При этом механизм тиксотропии, который указывает на снижение вязкости бетона, твердение и высыхание не происходят. Это условие необходимо учитывать в ходе доставки раствора на бетоносмесители. В этом случае раствор должен перемешиваться в миксере, в результате чего удается сохранить все его важные качества.

Как использовать бетон марки м200, указано в статье.

На видео показывают проверку бетона на прочность сжатия.

Какова пропорция бетона м200 на 1 куб указано здесь.

Благодаря вращению миксера удается предотвратить высыхание бетона, а также набора твердости. Но в этом случае может произойти другая неприятная ситуации – это сваривание материала, в результате чего все его положительные характеристики снижаются. Происходит такое явление чаще всего в летнее время.

Временные рамки

Этот график несет в себе информацию, которая показывает кривую роста прочности на протяжении 28 дней. Именно этого времени будет достаточно, чтобы бетон сумел просохнуть при естественных условиях.

Время, которого будет достаточно, чтобы раствор набрал вес необходимые эксплуатационные качества, носит название период выдерживания бетона. График набора прочностных характеристики показывает время, которые необходимо раствору, чтобы добиться максимальной отметки по прочности.

Каковы технические характеристики по ГОСТу бетона м 200 можно узнать из данной статье.

На видео – набор прочности бетона в зависимости от температуры:

Какова прочность бетона в15 указано здесь.

При нормальных условиях созревание бетона осуществляется в течение 28 дней. Первые 5 дней – это интенсивное твердение материала. Когда позади неделя, то бетон уже набрал 70% всей прочности для выбранной марки. Но приступать к дальнейшим строительным мероприятиям можно после того, как прочность достигал 100%, а это не ранее 28 дней.

Этот период для определенного случая свой. Чтобы точно определить период застывания раствора необходимо выполнять контрольные испытания образцов материала. При проведении работ летом в монолитном домостроении в целях оптимизации процесса для обретения раствору всех физических свойств требуется выполнение следующих условий:

- Выдерживание в опалубке раствора.

- Дозревание состава после того, как опалубка была удалена.

Условия

Когда необходимо, чтобы раствор приобретал необходимые показатели прочности, требуется придерживаться конкретных условий. Например, самой оптимальной температурой для его твердения считается 20 градусов. Но это далеко не все параметры.

Какова характеристика бетона класса в 25 указано в статье.

Температура

Чем ниже температурные показатели на улице, тем медленнее происходит набор прочности бетона. Если температурный режим предполагает отрицательные показатели, то процесс приостанавливается по той причине, что застывает жидкость, которая обеспечивает гидратацию цемента. Когда температура воздуха начинает повышаться, то процесс набора прочности снова в действии.

Если в составе раствора имеются различные модификаторы, то длительность твердения может во много раз уменьшиться, а температура, которая необходима для установки процесса, снизиться. Изготовители предлагают разнообразные быстротвердеющие составы, благодаря которым удается набирать прочностные характеристики уже по прошествии 14 дней.

Какова таблица набора прочности бетона, можно узнать из данной статьи.

При повышении температуры воздуха процесс созревания раствора начинает ускоряться. Если на улице 40 градусов, то установленная маркой прочность будет достигнута через 7 дней. По этой причине процесс заливки бетона на приусадебном участке в целях сокращения сроков строительства необходимо выполнять в летнее время года.

Если работы осуществляются зимой, то здесь понадобиться ряд дополнительных мероприятий, например, таких как подогрев бетона. Осуществить такие действия очень непросто, ведь для этого нужно обладать подходящим оборудованием и знаниями в этой области. Кроме этого, нужно понимать, что нагрев материала нельзя проводить выше температуры 90 градусов.

Как сделать бетон для отмостки пропорции, указано в статье.

Для того чтобы определить, какое влияние оказывает температурный режим на процесс твердение, необходимо снова обратиться к графику набора прочности. Присутствующие на нем линии с учетом данных, которые собраны с бетона М400 при различных значениях температуры. Согласно этому графику удается понять процент прочности, который будет достигнут по прошествии конкретного количества дней. Для каждой кривой характерна своя температура. Первая линия – это 5 градусов, а вторая – 50 градусов.

При помощи графика удается понять длительность распалубки монолитной конструкции. Демонтаж опалубки ожжет происходить после того, как показатели прочности увеличились на 50% от заданного маркой значения. Кроме этого, важно обращать внимание на то, что при температуре ниже 10 градусов значение прочности, заданное конкретной маркой, не будет достигнуто даже по прошествии 14 дней. Если присутствуют такие погодные условия, то нужно предпринимать меры по прогреванию заливаемого раствора.

Каков график прогрева бетона в зимнее время, можно узнать из данной статьи.

Время

Чтобы определить нормативно-безопасное время начало строительных мероприятий применяется специальная таблица. Она содержит в себе данные марки бетона и его среднесуточные температурные показатели. На основании этих данных удается отыскать информацию, как происходит набор прочности по прошествии конкретного количества суток.

Таблица 1 – Набор прочности в зависимости от количества дней

| Марка бетона | Среднесуточная температура бетона в °C | Срок твердения в сутках | ||||||

| 1 | 2 | 3 | 5 | 7 | 14 | 28 | ||

| Прочность бетона на сжатие | ||||||||

| М200–300, замешанный на портландцементе М 400–500 | -3 | 3 | 6 | 8 | 12 | 15 | 20 | 25 |

| 0 | 5 | 12 | 18 | 28 | 35 | 50 | 65 | |

| +5 | 9 | 19 | 27 | 38 | 48 | 62 | 77 | |

| +10 | 12 | 25 | 37 | 50 | 58 | 72 | 85 | |

| +20 | 23 | 40 | 50 | 65 | 75 | 90 | 100 | |

| +30 | 35 | 55 | 65 | 80 | 90 | 100 | – | |

После того, как нормативно-безопасный срок поставлен на уровне примерно 50%, то обозначить безопасный срок начала мероприятий можно 72-80% от значения, установленного маркой бетона.

Состав и характеристики бетона

Так как после заливки бетон способен приобретать прочность по причине своего выделения тепловой энергии, то после замерзания жидкости этот процесс останавливается. По этой причине на момент проведения всех работ в зимнее время необходимо задействовать смеси, в составе у которых имеются противоморозные добавки. Цемент марки М-400 необходимый для приготовления бетона изготавливают согласно жестким техническим нормам ГОСТ 31108.

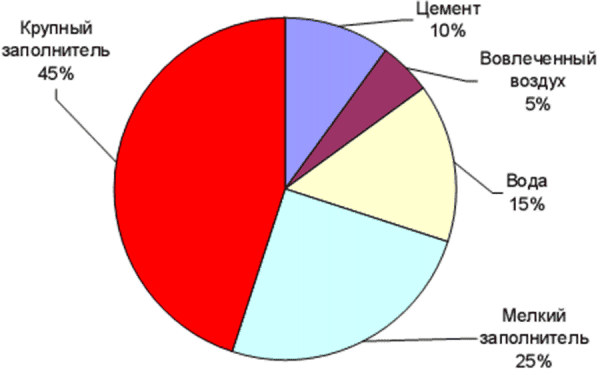

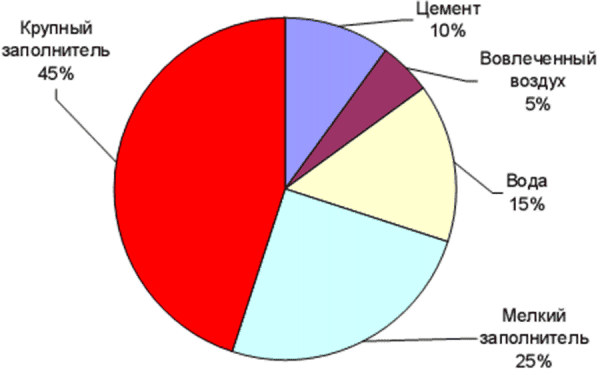

На фото – состав и характеристики бетона

Глиноземистый цемент после его укладки может выделить тепловую энергию в 7 раз большую, чем при использовании обычного портландцемента. По этой причине полученная смесь на его основе начинает набирать прочностные параметры даже, когда на улице отрицательные показатели температуры. На скорость набора прочности немаловажную роль играет марка бетона. Чем она ниже, тем выше максимальная прочность.

Сколько мешков цемента в одном кубе бетона, указано здесь в статье.

Влажность

Если на улице уровень влажность повышен, то это отрицательно влияет на процесс набора прочности. Однако и полное отсутствие влаги делает невозможным процесс гидратации цемента и как результат, твердение полностью останавливается.

Если присутствует максимальная влажность и высокая температура, то скорость набора прочности во много раз повышается. При таком режиме происходит пропаривание материала в автоклавах паром высокого давления.

Влияние таких высоких температурных показателей при минимальной влажности приведет к высыханию. Раствора и снижению скорости твердения. Чтобы можно было избежать такой ситуации, стоит производить увлажнение. В результате таких действий в жаркое время года удастся набрать прочность в минимально возможные сроки.

Специальные добавки

Чтобы бетон смог быстрее набирать прочность, нужно задействовать особые вспомогательные компоненты. Их добавляют при приготовлении раствора. Дозировка зависит от количества цемента. Благодаря таким добавкам бетон способен набрать прочность, соответствующую выбранной марки, всего за 2 недели.

Но достичь таких показателей реально при условии, что процесс твердения осуществляется в летнее время. Для холодной поры необходимо задействовать противоморозные добавки. Благодаря им можно поддерживать в бетоне положительный температурный режим на момент набора прочности.

Электропрогрев

Для ускорения набора прочности бетона в зимнее время задействуют такой метод, как электропрогрев. Еще он носит название контактного обогрева термоопалубкой. При обычных и высоких температурных режимах длительность влияние электропрогрева может достигать 3-8 часов. После этого конструкция уже самостоятельно способна набирать прочностные показатели.

Согласно ГОСТ

Необходимая марка и класс бетона определяется с учетом составленного проекта. Необходимые показатели прочности могут меняться в зависимости от применяемых строительных материалов. Например, при возведении дома на основе легких бетона для основания нет необходимости применять бетон высокой прочности. Когда стены строения будут выполнены из кирпича, то бетон должен иметь высокие прочностные характеристики. Например, для этого используют тяжелый и мелкозернистый бетон по стандарту 26633 ГОСТ.

Для определения прочности применяется ГОСТ 18105-86. В этом случае необходимо подготовить проект или же посмотреть информацию со схожего.

Прочность – это главный показатель качества для бетона ГОСТа любого уровня. Процесс его затвердения начинает происходить уже в первые часы после того, как соединили воду и цемент, а вот его длительность зависит от различных факторов: температуру, влажность, состав бетона. Если вес необходимые условия были соблюдены точно, то процесс набора прочности будет окончен по прошествии 28 дней, а вы сможете приступить к необходимым работам.

Набор прочности бетона: время затвердевания бетона, таблица

Время затвердевания бетона

Набор прочности бетона — Время затвердевания бетона на 100%. По ГОСТу оно составляет 28 суток с момента заливки бетонной смеси. Но при оптимальной температуре, уже в первую неделю смесь застывает более интенсивно и набирает около 75% прочности. Купить бетон в СПб от производителя по ГОСТу. После 28 дней процесс набора прочности не останавливается, и свойство материала может измениться спустя 200-300 суток даже в два раза. Так, например, бетон М200-М250 через несколько лет может набрать прочность, соответствующую бетону М300- М350.

Бетон — надежный строительный материал и имеет широкий спектр применения, как в индивидуальном, так и в промышленном строительстве. В зависимости от пропорций и качества его состава меняется прочность конечного материала. Именно от этого параметра зависит назначение марки и класса бетона. Чем выше обозначение, тем выше прочность.

Таблица прочности бетона

Как увеличить скорость застывания бетонной смеси

Чтобы набор прочности происходил быстрее, в процессе приготовления в бетон добавляют специальные химические элементы. Под воздействием химических добавок, необходимые свойства приобретаются за 14 суток. Дозы средства рассчитываются исходя из количества цемента в составе бетона. В зимнее время заливки, так же применяют противоморозные добавки, чтобы поддержать плюсовую температуру бетона на период схватывания. В течение нескольких недель залитая бетонная смесь отвердевает под наблюдением инженеров, которые контролируют каждый этап.

Залитый состав отвердевает и набирает прочность несколько недель. При прочих равных, чем выше марка бетона, тем меньше времени нужно для его затвердевания. Процесс проходит под наблюдением инженеров, поскольку каждый этап набора прочности требует постоянного контроля специалистов.

Этапы застывания бетона

- Этап застывания. Время начального схватывания бетонной массы сразу после заливки. Для максимального сохранения свойств материала, готовый раствор подвозят в бетоносмесителе либо подготавливают смесь на месте. На данном этапе осматривается опалубка на предмет протечек и деформаций. Среднее время первичного застывания 1 час, с учетом теплого времени года (выше 20 градусов), в более низкие температуры время варьируется от 6 до 20 часов;

- Основной этап твердения. Время, когда материал набирает до 70% прочности, составляет от 7 до 14 дней и зависит от марки бетона. Именно на этом этапе рекомендуется снимать опалубку конструкции;

- Контрольный этап. Официально принятый период по стандарту ГОСТ (18105-86) составляет 28 дней. Именно столько нужно времени, чтобы полностью прошел процесс гидратации, когда выходит влага из бетонной смеси. На данном этапе специалисты сопоставляют полученные данные с нормами в специальной документации.

До окончания всех стадий застывания бетонной смеси, строго избегается любое механическое воздействие на конструкции, а так же тщательно контролируется температурный режим.

В готовой бетонной смеси, как вовремя, так и после укладки происходят сложные и долгие химические процессы, которые необходимо учитывать при строительном расчете. Чем лучше условия превращения раствора в крепкий бетонный материал, тем качественнее и надежнее будет результат.

набор прочности бетона по времени, часы, сутки.

Таблица — набор прочности бетона по времени, часы, сутки.

Набор прочности бетона (в часах)

| Срок твердения, часы | Температура твердения бетона | ||||||

|---|---|---|---|---|---|---|---|

| 0°С | 5°С | 10°С | 15°С | 20°С | 25°С | 30°С | |

| прочность бетона на сжатие % от 28-суточной | |||||||

| 4 | 6 | 7 | 8 | 10 | 12 | 13 | 14 |

| 8 | 10 | 12 | 13 | 16 | 18 | 20 | 22 |

| 12 | 13 | 16 | 18 | 21 | 23 | 25 | 27 |

| 16 | 16 | 19 | 22 | 24 | 27 | 30 | 32 |

| 20 | 18 | 21 | 24 | 27 | 31 | 33 | 36 |

| 24 | 20 | 23 | 27 | 30 | 34 | 37 | 39 |

| 28 | 22 | 25 | 29 | 32 | 37 | 30 | 42 |

| 32 | 23 | 27 | 31 | 34 | 38 | 42 | 45 |

| 36 | 24 | 28 | 32 | 36 | 40 | 43 | 47 |

| 40 | 25 | 29 | 33 | 37 | 42 | 44 | 48 |

| 44 | 25 | 29 | 34 | 38 | 43 | 46 | 49 |

| 48 | 26 | 30 | 34 | 39 | 43 | 47 | 50 |

Набор прочности бетона (в сутках)

| Срок твердения, сутки | Температура твердения бетона | ||||||

|---|---|---|---|---|---|---|---|

| 0°С | 5°С | 10°С | 15°С | 20°С | 25°С | 30°С | |

| прочность бетона на сжатие % от 28-суточной | |||||||

| 1 | 20 | 23 | 27 | 30 | 34 | 37 | 39 |

| 2 | 26 | 30 | 34 | 39 | 43 | 47 | 50 |

| 3 | 30 | 35 | 41 | 45 | 50 | 52 | 56 |

| 4 | 34 | 40 | 46 | 50 | 55 | 58 | 63 |

| 5 | 39 | 44 | 51 | 55 | 60 | 63 | 68 |

| 6 | 42 | 48 | 54 | 59 | 64 | 68 | 72 |

| 7 | 45 | 52 | 58 | 63 | 68 | 72 | 76 |

| 10 | 53 | 60 | 67 | 72 | 77 | 82 | 85 |

| 14 | 60 | 68 | 74 | 81 | 86 | 690 | 95 |

| 21 | 70 | 76 | 83 | 91 | 97 | >100 | >100 |

| 28 | 75 | 83 | 90 | 100 | >100 | >100 | >100 |

Набор прочности бетона — график зависимости от температуры

Показатель прочности — основная характеристика бетона как конструкционного материала. Одним из его свойств является набор прочности бетона со временем. Только после полного затвердевания можно сделать оценку качества, поскольку показатель достигает максимальных значений.

Как бетон набирает прочность?

После укладки в смеси начинают происходить физико-химические процессы по превращению его в прочную основу для строительной конструкции. Как только под их влиянием вода и цемент вступают во взаимодействие, раствор постепенно теряет свою подвижность и изменяет свойства. Формирование новой структуры происходит в течение определенного времени. Вызревание бетона предполагает прохождение раствором двух стадий: начальной — схватывания, и завершающей — затвердевания. Их прохождение дает возможность получить прочностные свойства соответствующие бетону определенного класса и марки.

Стадия схватывания

Во время транспортировки в автобетоносмесителе смесь остается подвижной благодаря постоянному перемешиванию и тиксотропным ее свойствам. Прекращение механического воздействия на раствор после заливки увеличивает его вязкость, и он начинает схватываться. Все выявленные дефекты нужно устранять в начале первой стадии вызревания, она начинается сразу после заливки бетонной смеси и длится недолго.

Время схватывания зависит от температуры воздуха. Постоянная температура +20°С считается идеальным условием для первой стадии застывания раствора, позволяющим ему схватиться за 3 часа. При изменении этого условия длительность схватывания может уменьшиться или увеличиться. Дольше всего эта стадия длится при температурных значениях окружающего воздуха близких к 0 градусов.

Стадия твердения

После окончательного схватывания раствора начинается стадия твердения. На начальном этапе заполнитель, скрепленный кристаллизованными частицами цемента, не обеспечивает требуемую прочность. Но с началом реакции гидратации, твердение становится наиболее динамичным. Бетонная основа за 7 суток становится намного прочнее. За этот небольшой отрезок времени бетон набирает 70 процентов прочности. После происходит замедление этого процесса и еще 25% твердости набираются на протяжении трех недель. Полное затвердевание происходит через несколько лет.

Сколько бетон набирает прочность?

Если марка раствора определяется через 28 дней после заливки, то это и есть ответ на интересующий многих вопрос, за сколько бетон набирает твердость. Но не стоит забывать о некоторых особенностях набора прочности бетона в зависимости от температуры:

- При низких температурах воздуха значения прочности растут медленнее;

- При нулевой отметке вовсе не твердеет, поскольку гидратация цемента из-за замерзшей воды становится невозможной, потепление активизирует набор твердости;

- Влажная среда помогает бетонному основанию становиться прочнее;

- При пониженной влажности набор замедляется и даже может прекратиться, из-за нехватки воды, которая нужна для гидратации вяжущего.

Зависимость времени набора прочности от температуры

Зависимость времени набора прочности от температуры

По приведенным в таблице данным видно, что временной показатель затвердевания бетонной основы зависит от марки и температурных условий.

Нужно иметь в виду, что скорость затвердевания раствора – величина непостоянная. На графике хорошо видно, что набранная скорость в первую пятидневку затем начинает постепенно уменьшаться. Временной интервал, в котором происходит ускоренное твердение раствора, принято называть периодом выдерживания. В это время важно обеспечить залитому раствору необходимые температурные и влажностные условия.

Хотя график набора прочности бетона составлен на месяц, данный процесс выходит за рамки этого временного периода (СП 63.13330.2012 Бетонные и железобетонные конструкции). Для окончательного затвердевания конструкции могут потребоваться годы.

От чего зависит набор прочности?

Если созданы благоприятные условия, то бетонное основание затвердевает за 28 дней. Но под влиянием некоторых факторов время набора прочности может увеличиваться или наоборот сокращаться. Срок затвердевания бетонного камня зависит от:

- Постоянства температурных показателей во время вызревания бетона;

- Уровня влажности;

- Возможных атмосферных осадков и их интенсивность;

- Марки цемента;

- Времени выполнения заливки.

Температура

Если говорить о влиянии температуры окружающей среды на набор прочности бетона, то здесь действует следующее правило: чем холоднее, тем больше времени займет затвердевание бетонного основания. При отрицательной температуре процесс останавливается, из-за чего время окончательного затвердевания увеличивается. Поэтому на севере, где вызревание бетонного камня проходит в условиях низких температур, процесс может длиться годами.

Такой большой срок обусловлен тем, что вода, необходимая для реакции гидратации не может испаряться, поскольку постоянно замерзает. Но при наступлении тепла и повышении температуры воздуха до положительных значений, процесс затвердевания бетонной конструкции возобновляется.

Время

При определении сроков проведения работ по бетонированию основания строительной конструкции пользуются таблицей набора твердости. В ней приведены прочностные показатели, которых достигает бетонный камень через определенный отрезок времени после заливки при разных температурных значениях.

Влажность

Понижение влажности окружающего воздуха в месте бетонирования отрицательно сказывается на процессе твердения бетонного камня. В сухом воздухе испарение воды из раствора происходит намного быстрее, поэтому скорость набора необходимой прочности бетона достаточно высокая. Но ускоренная гидратация цемента недостаточно скрепляет компоненты, и бетонная основа получается непрочной.

Оптимальный показатель влажности 66-70%.

Летом время застывания заливки зависит от влажности основы. При максимальной влажности повышается скорость нарастания твердости.

Цемент и добавки

Использование при замесе раствора портландцемента разных марок приводит к изменению времени его твердения. Поскольку, чем выше марка цемента, тем меньше дней требуется бетону, чтобы набрать марочную прочность. Существенное влияние на скорость застывания смеси оказывает ее состав и характеристики исходных материалов.

Зимой в раствор добавляют противоморозные смеси. Поскольку сразу после заливки он сможет немного затвердеть благодаря тепловыделению, а вот после замерзания воды процесс прекращается.

Летом наоборот лучше замедлить испарение влаги, чтобы защитить конструкцию от преждевременного пересыхания. Это несложно сделать с помощью специальных добавок, которые также улучшат прочностные показатели бетона.

Если в составе будут пористые материалы, то испарение влаги будет происходить медленнее.

Для быстрого нарастания твердости бетона и получения качественной конструкции нужно обеспечить надлежащий уход. Причем начинать ухаживать следует сразу после заливки, и продолжать до момента снятия опалубки. Полная нагрузка конструкции возможна только после получения бетоном расчетной прочности.

Стадии набора прочности бетона — когда достигается максимальная прочность

Прочность бетона является одним из важнейших показателей качества как самого бетона, так и бетонных конструкций.

Требования государственных стандартов к прочности бетона

Государство устанавливает способы оценки и контроля прочности бетона и порядок маркировки материала по результатам проведённых испытаний. ГОСТом 10180-2012 определены методы испытания прочности бетона, как оценка поведения контрольных образцов при воздействии на них силы способом:

-

сжатия; -

осевого растяжения; -

растяжения на изгибе; -

растяжения на раскалывание.

ГОСТом 18105-2010 даны определения фактической, нормируемой и требуемой прочности бетона. Эти и другие Госстандарты, СНиПы и технические регламенты заводов-изготовителей составляют нормативную базу, регулирующую порядок производства, методы испытаний и требования к прочности бетонных конструкций.

Как происходит набор прочности бетона?

Бетонный раствор через определенное время превращается в монолитную конструкцию со свойствами искусственного камня. Это происходит за счёт реакции гидратации строительных смесей. Кинетика набора прочности определяет сколько застывает бетон и представляет собой процесс взаимодействия минералов в составе цемента и зависит от многих факторов. В первую очередь необходимо отметить воздействие температуры и влажности воздуха на физико-химические процессы в строительном растворе. Чем выше температура окружающей среды, тем быстрее бетон набирает свою прочность, и наоборот — с понижением температуры процесс замедляется вплоть до полного прекращения застывания бетона при ноле градусов. При ожидаемой низкой температуре воздуха в бетонировании конструкций применяется электропрогрев бетона. При электроподогреве бетона не допускается замораживание свежеуложенного бетонного раствора в случае, если температура воздуха опустилась до 5 градусов С и ниже.

Строительные смеси с противоморозными добавками напрямую улучшают свойства бетонного раствора для ускорения процесса набора прочности при низких температурах воздуха.

График набора прочности

Наглядное представление о том, сколько сохнет бетон, дают графики набора прочности бетона. В зависимости от температуры воздуха и марки и бетона определяется время застывания и достижения бетоном безопасной и требуемой прочности. Построенные графики твердения позволяют сделать вывод о неравномерности процесса высыхания бетонной смеси. Так, в первые пять дней жизни раствора происходит самый быстрый набор прочности, этот период называют «выдерживанием» бетона. Прочность бетона на 7 сутки составляет 60-70 % от его марочной прочности, а к 100 % этот показатель приближается на 28-е сутки после приготовления раствора.

Срок набора прочности бетоном напрямую зависит от его класса, чем выше качество цемента в составе, тем выше марка бетона. Для низкомарочных бетонов большее значение имеет процент критической прочности. Данная закономерность отражена в следующей таблице:

|

|

|

|

|

|

|

|

|

|

|

|

Стадии набора прочности бетона

Весь процесс затвердевания бетонного камня можно разделить на следующие этапы:

Схватывание — длительность этой стадии зависит от температуры среды:

-

при нулевой температуре воздуха схватывание начинается через 8 часов после приготовления бетонного раствора и продолжается 15-20 часов; -

при 20 градусах С начало схватывание приходится на второй час жизни раствора и длится в среднем ещё один час.

Чем выше температура воздуха, тем быстрее начнётся и закончится этап схватывания строительной смеси. Кроме того, свою роль здесь играет и марка бетона. Ниже приведено несколько примеров подобного влияния:

-

бетон марки М200 — схватывание длится 2-2,5 часа; -

бетон марки М300 — 1,5-2 часа; -

бетон марки М400 — в среднем 1-1,5 часа.

Уже во время транспортировки раствора начинается стадия схватывания, но за счёт постоянного механического воздействия при его перемешивании и тиксотропии, продолжительность его значительно ускоряется.

Твердение — вторая стадия набора прочности бетона. Отвердевание бетона происходит благодаря механизму гидратации цемента, проще говоря, происходит сушка бетона за счёт испарения влаги.

Минералы в составе цемента обладают разной степенью гидратации. Раннюю прочность цемента обеспечивает аллит — это самый реакционноспособный минерал. Другой минерал — беллит — не теряет способности к гидратации в течение нескольких десятков лет. То есть, теоретически стадия твердения бетона может продолжаться ещё много лет уже по завершении строительства. В практической работе строители отводят примерно месяц на стадию отвердения.

Превращение бетонного раствора в прочную монолитную конструкцию зависит от комплекса факторов воздействия среды и качества исходных материалов. Контроль прочности бетона производится на всех этапах: от выбора строительных смесей до оценки прочности уже возведённых конструкций механическим и ультразвуковым методом

Возврат к списку

Уточните стоимость доставки бетона до вашего объекта

у нашего менеджера по телефону или через форму запроса

7 499 938-60-19

Узнать цену

Схема работы ФЕНИКС БЕТОН

Принимаем вашу заявку

Консультируем и уточняем детали

Согласовываем сроки

Изготавливаем нужный бетон

Проверяем качество

Доставляем точно в срок

Производим только качественный бетон

с 2007 года

Точный и оперативный подбор необходимой марки бетона на основании проектных требований

Высокое качество, импортное оборудование, соблюдение ГОСТ

Сертификаты качества на все марки и классы растворов и бетона

Подбор необходимого автотранспорта для доставки бетонных смесей

Консультации по всем вопросам бетонирования, отгрузки, оперативное решение проблем

Связаться с менеджером

Наш офис на карте

Наши клиенты

Таблица характеристик бетонных смесей

| Класс | Марка | Евро- класс | Подвижность | Прочность | Водо- непрони- цаемость | Морозо- стойкость | Жёсткость |

|---|---|---|---|---|---|---|---|

| В10 | М150 | c8/10 | П2 — П4 | 163 кг/см2 | W2 — W4 | F 50 | Ж1 — Ж4 |

| В15 | М200 | с12/15 | П2 — П4 | 196 кг/см2 | W2 — W4 | F 100 | Ж1 — Ж4 |

| В20 | М250 | с16/20 | П2 — П4 | 275 кг/см2 | W4 — W6 | F 150 | Ж1 — Ж4 |

| В22,5 | М300 | с18/22 | П2 — П4 | 296 кг/см2 | W6 | F 200 | Ж2 — Ж4 |

| В25 | М350 | с20/25 | П2 — П4 | 337 кг/см2 | W6 — W8 | F 200 | Ж2 — Ж4 |

| В30 | М400 | с25/30 | П3 — П5 | 392 кг/см2 | W10 | F 300 | Ж3 — Ж4 |

| В35 | М450 | с30/37 | П3 — П5 | 458 кг/см2 | W10 — W12 | F 200 — F300 | Ж3 — Ж4 |

| В40 | М550 | с32/40 | П3 — П5 | 524 кг/см2 | W10 — W16 | F200 — F300 | Ж3 — Ж4 |

| В45 | М600 | с35/45 | П4 — П5 | 591 кг/см2 | W12 — W18 | F200 — F400 | Ж3 — Ж4 |

Сертификаты качества

График набора прочности бетона особенности, виды, технология и основные показатели

Процесс заливки фундамент – это очень сложный процесс. Для обеспечения необходимой прочности стоит правильно выждать время затвердения. Если влажность из конструкции испариться раньше указанного срока, то прочностные показатели будут незначительные, что приведет к ухудшению качеств будущей постройки.

Что влияет на сроки твердения бетонной массы

Температурно-влажностный режим играет огромную роль в процессе схватывания и отверждения бетона. В жаркие дни поверхность монолита смачивают водой, чтобы цементному порошку хватило жидкой составляющей для полноценного завершения химических реакций. В таких условиях схватывание камня происходит гораздо быстрее, чем при низких температурах

Следует принимать во внимание тот факт, что минусовые значения и недостача воды способны даже остановить застывание растворной массы

Лабораторные исследования показали, что оптимальной температурой окружающего воздуха для начала и продолжения процесса твердения бетона является 20-30 градусов. При этом влажность на его поверхности должна составлять не менее 90 процентов, что достигается путем полива и накрытия глыбы полиэтиленовой пленкой или рубероидом. Описанные условия позволят камню набрать 70-типроцентную прочность в течение первых пяти-семи дней после заливки опалубки. Марочные же показатели достигаются через две-четыре недели.

Конечно же, лабораторные условия перенести в реальность не представляется возможным. На открытых площадках температура и влажность постоянно меняются в зависимости от:

- времени суток;

- сезонных изменений;

- климатических особенностей;

- наличия атмосферных осадков и т.д.

Фактически, набор бетоном прочности на сжатие происходит намного дольше 28 суток, но последующий процесс твердения продвигается настолько медленно по сравнению с первой семидневкой, что после четырех недель его в большинстве случаев не принимают во внимание. Хотя при неблагоприятных условиях, спровоцированных низкой температурой, сроки застывания увеличивают на несколько дней, а то и недель

В промышленных условиях заливку бетона допускается выполнять при минусовых температурах. Для предотвращения замерзания воды в растворе и для ускорения отверждения бетонной массы, производится ее принудительный прогрев. Нередко в раствор подмешивают специальные добавки.

Частным застройщикам рекомендуется заливать монолитные конструкции в летний период года, когда среднесуточная температура не опускается ниже 15-20 градусов.

Проведение работ следует планировать заранее

Важно позаботиться о том, чтобы срок застывания бетона закончился раньше наступления холодных ночей. В случае понижения среднесуточной температуры до уровня +5 градусов, находящийся в процессе твердения камень накрывают теплоизолирующими материалами, а при угрозе появления заморозков – над монолитной глыбой устанавливают парник

Время застывания при разной температуре

Необходимо обозначить, что время схватывания бетона в опалубке может достигать до 7 дней. Только после этого опалубка может быть демонтирована. В таком случае удается сохранить целостность бетонной конструкции. Но в большинстве случаев этот показатель зависит от марки бетона, а также температурных условий.

Минимальная температура

Осуществлять заливку бетона в холодное время года можно только при условии, что обеспечена необходимая гидро- и теплоизоляция конструкции после монтажных работ

По той причине, что низкие температуры замедляют процесс гидратации, а, следовательно, и набор прочностных характеристик, то очень важно строго выждать необходимое время. Как правило, при температурном режиме -5 градусов, для набора прочности понадобиться увеличить время в 5-7 раз, в отличие от рекомендуемой температуре в 20 градусов

В статье описан подбор состава тяжелого бетона.

На видео рассказывается о минимальной температуре застывания бетона:

Поэтому выполнять заливку фундамента в зимнее время необходимо только при условии, что вы знаете, как правильно заливать бетон в мороз. Главное условие – это соблюдение все правил, тогда качество заливки будет не хуже, чем в благоприятные дни.

Опытные строители не экономят на строительстве и используют бетононасос.

Кроме этого, важно выполнять правильный уход за бетоном. При заливке во время морозов в состав смеси стоит добавлять морозоустойчивые присадки и утеплить опалубку

После этого стоит осуществлять прогревания бетонированной площадки. Если все эти условия будут соблюдены, то будет совершенно неважно, при каком температурном режиме будет происходить заливка бетона.

Узнать сколько весит куб бетона м400 можно в данной статье.

Процесс заливки фундамент – это очень сложный процесс. Для обеспечения необходимой прочности стоит правильно выждать время затвердения. Если влажность из конструкции испариться раньше указанного срока, то прочностные показатели будут незначительные, что приведет к ухудшению качеств будущей постройки.

Стадия схватывания

Схватывание происходит в течение первых суток с момента его приготовления. Сколько времени потребуется для завершения первой стадии напрямую зависит от температуры окружающей среды.

Теплая погода

В летний период, когда температура 20 °C и выше, на схватывание может потребоваться около часа. Процесс начнется приблизительно через два часа после приготовления смеси и завершится, следовательно, через три.

Прохладное время года

При похолодании время начала и завершения стадии сдвигается. Для схватывания требуется больше суток. При нулевой температуре процесс начинается, как правило, только через 6 – 10 часов после приготовления раствора и может длиться до 20 часов после заливки. В жаркую погоду время, наоборот, уменьшается. Иногда для схватывания достаточно 10 минут.

Уменьшение вязкости раствора

На первой стадии приготовленная смесь остается подвижной. В этот период еще можно оказать механическое воздействие, придав изготавливаемой конструкции требуемую форму.

Однако следует учесть, что ряд процессов вызывает необратимые изменения в смеси, что негативно отражается на качестве затвердевшего бетона. Особенно быстро «сваривание» происходит в летний период.

Способы заливки бетона при повышенных температурах

Среди многих факторов, оказывающих влияние на набор прочности бетонного раствора, в большей степени можно отметить следующие:

- Соотношение воды с цементом.

- Уровень уплотнения смеси.

- Тип цемента, необходимый при производстве раствора.

- Определенная температура, которая характерна в процессе твердения бетона.

В подавляющем большинстве случаев, связанных с осуществлением работ с использованием раствора бетона, влияние атмосферных условий может быть слишком далеким от идеальных, поэтому необходимо принятие дополнительных мер. Когда заливка раствора осуществляется в холодный период, то отрицательные температуры требуют обеспечения прогрева смеси.

С этой целью можно применять ряд различных способов. Среди них можно выделить процесс прогрева бетона с применением электрических проводов. При этом заливку раствора делают, используя теплую опалубку. Для предотвращения процесса кристаллизации воды зимой в бетон производится ввод соответствующих антиморозных присадок.

В зимних условиях иногда может быть использован способ, который предполагает гидратацию цемента. С этой целью в бетон добавляют противоморозные вещества в небольших количествах. Температура при заливке смеси должна составлять не менее -15°С. Данные условия связаны с быстрым замерзанием воды и прекращением процесса гидратации, возобновление которого происходит только в весенний период. Применение данного метода способно приводить к процессу снижения качества бетонной конструкции.

Другое экстремальное условие связано с повышенным уровнем температуры окружающего воздуха. Данный случай позволяет увлажнять застывающий раствор. При этом после поливания раствора водой бетон должен быть укрыт специальной пленкой и слоем состава, который имеет битумную основу. Созревание бетона требует осуществления контроля над изменением объема смеси. Превышение в процентах не должно составлять 1% от первоначального уровня показателя.

Отсутствие усадки при этом является идеальным моментом, хотя на практике это не всегда становится возможным. При изменении объемов, которое имеет практическое значение, возможно применение специальных мер, далеко не всегда являющихся эффективными. Если времени на процесс высыхания бетона недостаточно, то на заливке могут появиться трещины, которые способны вызвать понижение прочности всей строительной конструкции.

Набор прочности

Чем больше прошло времени после заливки раствора, тем выше стали его свойства. При оптимальных условиях бетон набирает прочность на 100 % на 28-ой день. На 7-ой день этот показатель составляет от 60 до 80 %, на 3-ий – 30 %.

Рассчитать приблизительное значение можно по формуле: Rb(n) = марочная прочность*(lg(n)/lg(28)), где:

- n – количество дней;

- Rb(n) – прочность на день n;

- число n не должно быть меньше трех.

Оптимальной температурой является +15-20°C. Если она значительно ниже, то для ускорения процесса затвердения необходимо использовать специальные добавки или дополнительный обогрев оборудованием. Нагревать выше +90°C нельзя.

Поверхность должна быть всегда влажной: если она высохнет, то перестает набираться прочность. Также нельзя допускать замерзания. После полива или нагрева бетон снова начнет повышать свои прочностные характеристики на сжатие.

График, показывающий, сколько времени требуется для достижения максимального значения при определенных условиях:

Марка по прочности на сжатие

Класс бетона показывает, какую максимальную нагрузку в МПа он выдерживает. Обозначается буквой В и цифрами, например, В 30 означает, что куб со сторонами 15 см в 95% случаев способен выдержать давление 25 МПа. Также прочностные свойства на сжатие разделяют по маркам – М и цифрами после нее (М100, М200 и так далее). Эта величина измеряется в кг/см2. Диапазон значений марки по прочности – от 50 до 800. Чаще всего в строительстве применяются растворы от 100 и до 500.

Таблица на сжатие по классам в МПа:

| Класс (число после буквы – это прочность в МПа) | Марка | Средняя прочность, кг/см2 |

| В 5 | М75 | 65 |

| В 10 | М150 | 131 |

| В 15 | М200 | 196 |

| В 20 | М250 | 262 |

| В 30 | М450 | 393 |

| В 40 | М550 | 524 |

| В 50 | М600 | 655 |

М50, М75, М100 подходят для строительства наименее нагружаемых конструкций. М150 обладает более высокими прочностными характеристиками на сжатие, поэтому может применяться для заливки бетонных стяжек пола и сооружения пешеходных дорог. М200 используется практически во всех типах строительных работ – фундаменты, площадки и так далее. М250 – то же самое, что и предыдущая марка, но еще выбирается для межэтажных перекрытий в зданиях с малым числом этажей.

М300 – для заливки монолитных оснований, изготовления плит перекрытий, лестниц и несущих стен. М350 – опорные балки, фундамент и плиты перекрытий для многоэтажных зданий. М400 – создание ЖБИ и зданий с повышенными нагрузками, М450 – плотины и метро. Марка меняется в зависимости от количества содержащегося в нем цемента: чем больше его, тем она выше.

Чтобы перевести марку в класс, используется следующая формула: В = М*0,787/10.

Принцип отвердевания бетонного раствора

Выясняя, сколько сохнет фундамент дома, важно понимать, что помимо обычного высыхания (испарения влаги) пол или иная конструкция из бетона в это время твердеет благодаря происходящим в смеси химическим процессам. Под воздействием воды компоненты смеси вступают в более тесный контакт, создаются идеальные условия для гидратации или минерализации смеси

В это время вяжущая составляющая преобразуется в гидраты кальция и объединяет все элементы состава, включая крупнофракционные (щебень, гравий и пр.) в единый монолит

Под воздействием воды компоненты смеси вступают в более тесный контакт, создаются идеальные условия для гидратации или минерализации смеси. В это время вяжущая составляющая преобразуется в гидраты кальция и объединяет все элементы состава, включая крупнофракционные (щебень, гравий и пр.) в единый монолит.

В отличие от обычного высыхания затвердевание бетона не может происходить быстрее, чем это необходимо по технологии, – ускоренная потеря влаги приведет к тому, что в контакт с водой и в реакцию вступят не все гранулы бетонной смеси, внутри фундамент, блок, пол дома или иной конструкции будут оставаться участки с низкой прочностью, сыпучие и способствующие скорому разрушению постройки в целом.

Сроки твердения бетона в зависимости от внешних факторов

Как упоминалось выше, продолжительность застывания бетонной массы увеличивается по мере снижения температуры окружающего воздуха. В идеале, бетон марки М300 набирает стопроцентную прочность на сжатие при +20 градусах через 28 суток, тогда как при среднесуточных показателях температуры в пределах +5 градусов прочность за четыре недели сможет достичь лишь 77 процентов. Рассматривая графики твердения бетонного камня, представляющие собой выгнутые линии, можно с уверенностью сказать, что в последнем случае срок набора проектной прочности увеличится вдвое по сравнению с предыдущим вариантом.

В определенных случаях пригрузка бетонных конструкций разрешается после 50-процентного отверждения монолита. Здесь зависимость прочности от температуры выглядит следующим образом:

- при +20 градусах должно пройти более 3 суток после заливки опалубки;

- при +10 градусах – не менее 5 суток;

- при +5 – 8 дней и более.

В жаркую погоду, когда столбик термометра поднимается выше 30 градусов, для набора 55-процентной прочности может понадобиться всего лишь 48 часов. Но при столь быстром застывании бетона нагружать конструкцию рекомендуется, все же, не раньше чем через 4-5 суток. В таком случае лучше будет перестраховаться, чем переделывать работу.

Твердение при высоких температурах.

В условиях повышенной температуры бетон затвердевает быстрее, особенно если процесс происходит в условиях повышенной влажности. При высоких температурах сложно защитить бетон от высыхания, потому нельзя нагревать его сильнее 85°. Пример исключения – обработка в автоклавах паром под высоким давлением на заводах.

Прочность бетона, который твердеет при разных температурах (скорость не имеет значения), приблизительно определяется по проектным показателям бетона R28 умножением на коэффициенты таблицы С. А. Миронова (см. таблицу). R28 затвердевает при нормальной температуре за 28 дней.

Что влияет на прочность

На показатель оказывают влияние следующие факторы:

- количество цемента;

- качество смешивания всех компонентов бетонного раствора;

- температура;

- активность цемента;

- влажность;

- пропорции цемента и воды;

- качество всех компонентов;

- плотность.

Также он зависит количества времени, которое прошло с момента заливки, и использовалось ли повторное вибрирование раствора. Наибольшее влияние оказывает активность цемента: чем она выше, тем больше получится прочность.

От количества цемента в смеси также зависит прочность. При повышенном содержании он позволяет увеличить ее. Если же использовать недостаточное количество цемента, то свойства конструкции заметно снижаются. Увеличивается этот показатель лишь до достижения определенного объема цемента. Если засыпать больше нормы, то бетон может стать слишком ползучим и дать сильную усадку.

В растворе не должно быть слишком много воды, так как это приводит к появлению в нем большого количества пор. От качества и свойств всех компонентов напрямую зависит прочность. Если для замешивания использовались мелкозернистые или глинистые наполнители, то она снизится. Поэтому рекомендуется подбирать компоненты с крупными фракциями, так как они значительно лучше скрепляются с цементом.

Способы определения прочности

По прочности на сжатие узнаются эксплуатационные характеристики сооружения и возможные на него нагрузки. Вычисляется этот показатель в лабораториях на специальном оборудовании. Используются контрольные образцы, сделанные из того же раствора, что и отстроенное сооружение.

Также вычисляют ее на территории строящегося объекта, узнать можно разрушаемым или неразрушаемым способами. В первом случае либо разрушается сделанная заранее контрольная проба в виде куба со сторонами 15 см, либо с помощью бура из конструкции берется образец в виде цилиндра. Бетон устанавливается в испытательный пресс, где на него оказывается постоянное и непрерывное давление. Его увеличивают до тех пор, пока проба не начнет разрушаться. Показатель, полученный во время критической нагрузки, применяется для определения прочности. Этот метод разрушения пробы является самым точным.

Для проверки бетона неразрушаемым способом используется специальное оборудование. В зависимости от типа приборов он делится на следующие:

- ультразвуковой;

- ударный;

- частичное разрушение.

При частичном разрушении на бетон оказывают механическое воздействие, из-за чего он частично повреждается. Провести проверку прочности в МПа этим методом можно несколькими способами:

- отрывом;

- скалыванием с отрывом;

- скалыванием.

В первом случае к бетону на клей крепится диск из металла, после чего его отрывают. То усилие, которое потребовалось для его отрыва, и используется для вычисления.

Метод скалывания – разрушение скользящим воздействием со стороны ребра всего сооружения. В момент разрушения регистрируется значение приложенного давления на конструкцию.

Второй способ – скалывание с отрывом – показывает наилучшую точность по сравнению с отрывом или скалыванием. Принцип действия: в бетоне закрепляются анкера, которые впоследствии отрываются от него.

Определение прочности бетона ударным методом возможно следующими путями:

- ударный импульс;

- отскок;

- пластическая деформация.

В первом случае фиксируется количество энергии, создаваемой в момент удара по плоскости. Во втором способе определяется величина отскока ударника. При вычислении методом пластической деформации используются приборы, на конце которых расположены штампы в виде шаров или дисков. Ими ударяют о бетон. По глубине вмятины вычисляются свойства поверхности.

Общие принципы расчета времени застывания

Точные вычисления сроков набора расчетной и максимальной прочности бетоном применяются при возведении ответственных объектов, призванных выдерживать значительные нагрузки, в условиях дефицита времени.

В большинстве случаев в частном, коммерческом и промышленном строительстве принято считать, что пол или фундамент дома должен достичь максимальной прочности через 28 дней. Это утверждение требует корректировки – за указанное время (4 недели) раствор приобретет прочность, достаточную для выдерживания номинальных нагрузок. Максимальное значение в некоторых случаях достигается через несколько месяцев.

При выполнении небольших бетонных конструкций дома, не испытывающих значительных нагрузок, допускается приступать к дальнейшим строительным работам через 5 суток после заливки раствора, когда он схватывается и по нему можно без опаски ходить, бетон на этом этапе выдерживает контакт с нетяжелыми предметами, незначительную нагрузку.

| Время, сутки | Степень набора прочности, в % от расчетного значения |

| 1-3 | 30 и менее |

| 7-14 | 60-80 |

| 28 | 100 |

Расчетная прочность цемента различных марок

| Цемент | Прочность, кгс/см² |

| М100 | 98,23 |

| М150 | 130,97-163,71 |

| М200 | 196,45 |

| М250 | 261,93 |

| М300 | 327,42-360,18 |

| М400 | 392,9 |

| М450 | 458,39 |

| М500 | 523,87 |

При строительстве усиленных конструкций (мостов, переходов и пр.) кроме расчетного времени набора прочности применяют такое понятие, как контрольный срок застывания. Обычно он составляет 90 дней и по истечении этого периода бетон должен стать на 20% прочнее, чем через месяц после заливки.

Марки бетона по прочности и классу

| Класс бетона | Rb , кгс/кв.см | Rb ,МПа | Ближайшая марка бетона |

| В3,5 | 46 | 4,6 | М50 |

| В5 | 65 | 6,5 | М75 |

| В7,5 | 98 | 9,8 | М100 |

| В10 | 131 | 13,1 | М150 |

| В12,5 | 164 | 16,4 | М150 |

| В15 | 196 | 19,6 | М200 |

| В20 | 262 | 26,2 | М250 |

| В25 | 327 | 32,7 | М350 |

| В30 | 393 | 39,3 | М400 |

| В35 | 458 | 45,8 | М450 |

| В40 | 524 | 52,4 | М550 |

| В45 | 589 | 58,9 | М600 |

| В50 | 655 | 65,5 | М600 |

| В55 | 720 | 72 | М700 |

| В60 | 786 | 78,6 | М800 |

В зависимости от проекта строительства определяются необходимые класс и марка бетонной смеси. Если предварительного проекта нет, то в таком случае можно довериться мнению специалистов. Бывает такое, что строители не всегда разбираются в данном вопросе. В таком случае можно самостоятельно определить подходящий бетон.

Значения марки материала (м 50, м 100 и т.д) соответствуют среднему значению предельной прочности бетона на сжатие (кгс/см2). Для того чтоб проверить соответствие бетона заданным критериям проводят эксперимент: берут выдержанный проектный бетон и с помощью специально пресса сжимают отлитые пробные кубики из этой бетонной смеси.

Сейчас в строительстве в большинстве случаев используют такой показатель бетонной смеси, как ее класс. В общей сложности этот параметр аналогичен марке бетона, но имеет свои отличительные особенности. При определении марки материала используют среднее значение прочности, а при определении класса – берут этот критерий с гарантированной обеспеченностью

Вообще это не столь важно для обычного человека, поэтому не будем вдаваться в подробности. Главное знать, что во всей проектной документации указывается класс бетона

Согласно СТ СЭВ 1406 сегодня все требования к бетону указывают в классах. Правда не все соблюдают этот требование, поэтому большинство строительных организаций использует в своей деятельности марку бетона.

В первую очередь важно получить именно ту марку бетона, которая нужна именно для данного проекта. Есть возможность проверить заказ, но сразу сделать это не получиться

Для этого необходимо при разгрузке отлить парочку пробных форм размером 15х15х15 см. Для отлива можно использовать обычные доски. Перед заливкой смеси в форму, ящик следует обдать влагой, так как сухое дерево забирает влагу из бетона. Этот процесс оказывает негативное влияние на гидратацию цемента. Когда смесь залили в ящик, ее необходимо потыкать куском арматуры. Этот процесс напоминает толчение картофеля. Такая процедура необходима для того, чтоб исключить образование раковин и попадание воздуха. Для уплотнения смеси следует ударить молотком по бокам формы. Отлитые пробные формы следует хранить при температуре 200С и влажности воздуха 90%.

После того, как бетонная смесь в формах твердела 28 дней, ее можно отвезти в лабораторию для проведения эксперимента. Его результаты покажут или соответствует марка бетона на упаковке реальным его свойствам. Стоит отметить, что при твердении бетона существуют и промежуточные даты, по которым можно определить марку бетонной смеси (3,7 и 14 дней).

На какие моменты следует обратить внимание при формировании и хранении пробных форм:

• не нужно разбавлять бетонную смесь в автобетоносмесителе;

• пробы следует брать прямо с лотка бетоносмесителя;

• необходимо тщательно штыковать форму;

• хранить формы желательно в подвале или тени. Это собственно вся информация о пробных кубиках

Если у Вас нет взятых проб, то специалисты экспериментальных лабораторий могут непосредственно на месте определить марку бетона. С этой целью используется прибор, который называется склерометр. Он работает на основе ударного импульса. Можно использовать и ультразвуковые методы определения прочности бетонной смеси

Это собственно вся информация о пробных кубиках. Если у Вас нет взятых проб, то специалисты экспериментальных лабораторий могут непосредственно на месте определить марку бетона. С этой целью используется прибор, который называется склерометр. Он работает на основе ударного импульса. Можно использовать и ультразвуковые методы определения прочности бетонной смеси.

От чего зависит набор прочности

На процесс набора прочности влияет множество факторов. Однако основными можно считать:

- температуру;

- влажность;

- марку бетона;

- время.

Температура

Чем холоднее на улице, тем медленнее повышается прочность бетона. При отрицательных температурах процесс останавливается, так как замерзает вода, обеспечивающая гидратацию цемента. Как только температура воздуха повысится, набор прочности бетона продолжится. При снижении температуры может опять остановиться.

Потепление способствует ускорению процесса созревания бетона. При 40 °C марочное значение может быть достигнуто уже через неделю. Именно поэтому заливку бетона на приусадебном участке для сокращения сроков строительства лучше производить в жаркую погоду.

Зимой может потребоваться подогрев бетона, что выполнить собственными силами крайне проблематично: требуется специальное оборудование и знание технологии выполнения работ. Следует учесть, что нагрев раствора свыше 90 °C недопустим.

Чтобы понять, как температура оказывает влияние на процесс твердения, стоит изучить график набора прочности бетона. Кривые построены на основании информации, собранной для марки М400 при различных температурах. По графику можно определить, какой процент от марочного значения будет достигнут через определенное количество суток. Каждая кривая соответствует конкретной температуре. Первая линия 5°C, последняя – 50° С.

График позволяет определить срок распалубки монолитной конструкции. Опалубку можно снимать, как только прочность превысит 50% от своего марочного значения

Следует обратить внимание, что согласно графику, если температура воздуха ниже 10 °C, марочное значение не будет достигнуто даже через две недели. При таких погодных условиях уже стоит задуматься о подогреве заливаемого раствора

Время

Для определения нормативно-безопасного срока начала работ часто используется следующая таблица. В ней в зависимости от марки бетона и его среднесуточной температуры приведена информация о наборе прочности через определенное количество суток:

| Марка бетона | Среднесуточная температура бетона в °C | Срок твердения в сутках | ||||||

| 1 | 2 | 3 | 5 | 7 | 14 | 28 | ||

| Прочность бетона на сжатие (процент от марочной) | ||||||||

| М200–300, замешанный на портландцементе М 400–500 | -3 | 3 | 6 | 8 | 12 | 15 | 20 | 25 |

| 5 | 12 | 18 | 28 | 35 | 50 | 65 | ||

| +5 | 9 | 19 | 27 | 38 | 48 | 62 | 77 | |

| +10 | 12 | 25 | 37 | 50 | 58 | 72 | 85 | |

| +20 | 23 | 40 | 50 | 65 | 75 | 90 | 100 | |

| +30 | 35 | 55 | 65 | 80 | 90 | 100 | – |

Если нормативно-безопасный срок установлен на уровне приблизительно 50%, то безопасным сроком начала работ можно считать 72 – 80% от марочного значения.

Состав и характеристики цемента

Если сразу после заливки цемент способен набирать прочность благодаря своему тепловыделению, то после замерзания воды процесс неизменно остановится. Именно поэтому при выполнении работ в зимний и осенне-весенний период предпочтительно использовать смеси с противоморозными добавками.

Глиноземистый цемент после укладки способен выделить в семь раз больше тепла, чем обычный портландцемент. Именно поэтому приготовленная на его основе смесь набирает прочность даже при отрицательной температуре.

Марка также оказывает влияние на скорость процесса. Чем ниже марка, тем выше критическая прочность. Таблица наглядно отражает такую зависимость:

| Марка бетона (по прочности на сжатие) | Критическая прочность (процент от марочной), минимум |

| для предварительно напряженных конструкций | 70 |

| М15 – 150 | 50 |

| М200 – 300 | 40 |

| М400 – 500 | 30 |

Влажность

Пониженная влажность негативно отражается на процессе. При полном отсутствии влаги гидратация цемента становится невозможной, и твердение практически останавливается.

При максимальной влажности и высокой температуре (70 – 90 °C) скорость нарастания прочности значительно повышается. В таком режиме осуществляется пропаривание состава в автоклавах паром высокого давления.

Нагрев до столь высоких температур при минимальной влажности неизбежно приведет к высыханию залитого раствора и снижению скорости набора. Чтобы этого не произошло, следует своевременно производить увлажнение. В таком случае в жаркую погоду прочность будет набрана в минимально возможные сроки.

Системы электрического подогрева бетона

Разработаны специальные трансформаторы и электроды для подогрева бетонной смеси. Их использование идеально подходит для заливки бетона в зимний период. Но эти системы очень дорогие и практически недоступны частным застройщикам. Возникают проблемы с доставкой, арендой и монтированием подобных установок. Кроме того, такой трансформатор будет потреблять не один десяток КВт в час, что сразу же отбрасывает идею электрообогрева бетона. Ведь в загородных поселках нет таких подстанций, которые могли бы питать подобную систему;

Если средняя температура на улице не опускается ниже -20С, то бетон можно накрыть обычной пленкой ПВХ. Такой подход не всегда помогает, но если других вариантов нет, то попробовать можно. Но здесь бывает такое, что во время укладки температура одна, а потом резко холодает и пленка уже не спасет. Стоит знать, что гидратация проходит с выделением тепла, которое необходимо беречь. В таком случае можно применить дизельную или газовую пушку для того, чтоб закачивать теплый воздух под пленку. Не стоит забывать о том, насколько важны первые жизненные дни бетона.

Применение различных марок бетона

Бетон М-100 (В 7.5)

Главное назначение этой марки бетона состоит в подготовительных работах перед началом заливки цельных плит и фундаментов. В этом случае идет речь о бетонной подготовке. На подушку из песка укладывают тонкий слой бетонной смеси марки м 100 (В 7.5). После того, как бетон засыхает, проводят работы с арматурой.

Бетон М-150 (В 12.5)

Эту марку бетона также используют в подготовительных работах перед заливкой цельных плит и фундаментов. Кроме того, его используют для изготовления полов фундаментов, стяжек, бетонировании дорожек.

Бетон М-200 (В 15)

Эта марка чаще всего используется при изготовлении стяжек полов, отмосток, фундаментов, дорожек. Бетон М-200 (В 15) – один из самых востребованных в строительстве. У этой марки прочность дает возможность решать многие строительные задачи: изготовление плит и свайных фундаментов, лент, бетонных лестниц, площадок, дорожек, подпорных лестниц. Заводы, которые специализируются на изготовлении ЖБИ и ЖБК используют эту марку бетона для производства фундаментных блоков и дорожных плит.

Бетон М-250 (В 20)

Из этой марки бетона изготавливают монолитные фундаменты (плитные, ленточные, свайно-ростверковые), площадки, бетонные отмостки, дорожки, заборы, подпорные стены, лестницы, малонагруженные плиты.

Бетон М-300 (В 22.5)

Из этой марки бетона изготавливают монолитные фундаменты (плитные, ленточные, свайно-ростверковые), площадки, бетонные отмостки, дорожки, заборы, подпорные стены, лестницы.

Бетон М-350 (В 25)

Главное предназначение этой марки бетона заключается в изготовлении монолитных фундаментов, свайно-ростверковых ЖБК, ригелей, плит перекрытий, балок, колонн, чаш бассейнов, монолитных стен и других конструкций повышенной ответственности. Эту марку бетона чаще других используют при изготовлении ЖБИ. Из бетона М-350 (В 25) делают аэродромные плиты ПАГ, которые предназначены для эксплуатации при экстремальных нагрузках. Из этой марки бетона также делают многопустотные плиты для перекрытий.

Бетон М-400 (В 30)

Из этой марки бетона чаще всего изготавливают несущие конструкции для мостов, банковские хранилища, гидротехнические сооружения, специализированные ЖБИ и ЖБК, ригелей, колонны, балки, чаши для бассейнов и конструкции со специальными требованиями. Эту марку бетона используют очень редко. Использование бетона М-400 (В 30) строго регламентировано. Это связано с тем, что дальнейшая эксплуатация конструкций из него имеет повышенное значение.

Бетон М-450 (В 35)

Из этой марки бетона чаще всего изготавливают несущие конструкции для мостов, банковские хранилища, гидротехнические сооружения, специализированные ЖБИ и ЖБК, ригелей, колонны, балки, чаши для бассейнов, конструкции метрополитена, дамбы, плотины и другие ответственные конструкции.

Факторы, влияющие на прочность бетона

Факторы, влияющие на прочность бетона

На прочность бетона влияет множество факторов, таких как качество сырья, соотношение вода / цемент, соотношение крупного и мелкого заполнителя, возраст бетона, уплотнение бетона, температура, относительная влажность и твердение бетона.

Качество сырья

Цемент: При условии, что цемент соответствует соответствующему стандарту и правильно хранился (т.е.е. в сухих условиях), он должен подходить для использования в бетоне.

Заполнители: Качество заполнителя, его размер, форма, текстура, прочность и т.д. определяют прочность бетона. Наличие солей (хлоридов и сульфатов), ила и глины также снижает прочность бетона.

Вода: часто качество воды оговаривается пунктом, в котором говорится: «.. вода должна быть пригодной для питья …». Этот критерий, однако, не является абсолютным, и следует ссылаться на соответствующие нормативы для тестирования цели водного строительства.

Соотношение вода / цемент

Соотношение между водоцементным соотношением и прочностью бетона показано на графике, как показано ниже:

Чем выше соотношение вода / цемент, тем больше начальное расстояние между зернами цемента и тем больше объем остаточных пустот, не заполненных продуктами гидратации.

На графике отсутствует одна деталь. При заданном содержании цемента удобоукладываемость бетона снижается при уменьшении водоцементного отношения.Более низкое водоцементное соотношение означает меньше воды или больше цемента и меньшую удобоукладываемость.

Однако, если удобоукладываемость становится слишком низкой, бетон становится трудно уплотнять, и прочность снижается. Для данного набора материалов и условий окружающей среды прочность в любом возрасте зависит только от водоцементного отношения, при этом может быть достигнуто полное уплотнение.

Соотношение крупного и мелкого заполнителя

F Следует отметить следующие моменты для отношения крупного / мелкого заполнителя:

- Если доля мелких частиц увеличивается по отношению к крупному заполнителю, общая площадь поверхности заполнителя увеличивается.

- Если площадь поверхности заполнителя увеличилась, потребность в воде также увеличится.

- Предполагая, что потребность в воде увеличилась, водоцементный коэффициент увеличится.

- Поскольку водоцементное соотношение увеличилось, прочность на сжатие снизится.

Соотношение щебень / цемент

Следующие пункты должны быть отмечены для цементного заполнителя:

- Если объем остается прежним, а пропорция цемента по отношению к песку увеличивается, площадь поверхности твердого тела увеличится.

- Если площадь поверхности твердых частиц увеличилась, потребность в воде останется прежней для обеспечения постоянной обрабатываемости.

- Если предположить увеличение содержания цемента без увеличения потребности в воде, водоцементное соотношение уменьшится.

- При уменьшении водоцементного отношения прочность бетона увеличивается.

Важно помнить о влиянии содержания цемента на удобоукладываемость и прочность, и его можно резюмировать следующим образом:

- Для данной удобоукладываемости увеличение доли цемента в смеси мало влияет на потребность в воде и приводит к снижению водоцементного отношения.

- Уменьшение водоцементного отношения приводит к увеличению прочности бетона.

- Следовательно, для данной удобоукладываемости увеличение содержания цемента приводит к увеличению прочности бетона.

Возраст бетона

Степень гидратации является синонимом возраста бетона при условии, что бетон не высыхает или температура слишком низкая.

Теоретически, если бетону не дать высохнуть, оно всегда будет увеличиваться, хотя и со все меньшей скоростью.Для удобства и для большинства практических применений принято считать, что большая часть прочности достигается за 28 дней.

Уплотнение бетона

Любой воздух, захваченный в результате недостаточного уплотнения пластичного бетона, приведет к снижению прочности. Если в бетоне было 10% захваченного воздуха, прочность упадет в пределах от 30 до 40%.

Температура