График набора прочности бетона в зависимости от температуры воздуха: график по суткам, график температур

- Набор прочности бетона по суткам: графики от температуры

- особенности, график и от чего зависит?

- » От чего зависит и как быстро происходит набор прочности бетона

- Набор прочности бетона по суткам в зависимости от температуры и класса

- сроки затвердевания раствора в зависимости от температуры

- График набора прочности бетона (СНИП)

- Твердение бетона в зависимости от температуры

- Время застывания бетона в зависимости от температуры окружающего воздуха.

- Что влияет на сроки твердения бетонной массы.

- Сроки твердения бетона в зависимости от внешних факторов.

- Зависимость прочности бетона от температуры затвердевания.

- Твердение при высоких температурах.

- Производство работ и основные требования к бетону в зимний период.

- Негативное влияние низких температур.

- Обеспечение правильного твердения бетона зимой.

- Температура твердения бетона.

- Какое время необходимо застывания бетона, есть ли зависимость от температуры.

- Время застывания при разной температуре.

- Оптимизация конструкции смеси высокопрочного бетона с низким содержанием CO2, содержащего микрокремнезем

- Фактическое изменение температуры толстого бетонного фундамента и анализ риска образования трещин.

Набор прочности бетона по суткам: графики от температуры

Время набора прочности бетона по суткам составляет примерно 28 дней. При этом выдерживается температура окружающей среды в пределах + 15°С. За это время раствор способен набрать от 90 до 100% необходимых свойств.

Время набора прочности может длиться до года. В некоторых случаях, когда фундамент будет эксплуатироваться в особых условиях, с помощью расчетов устанавливается, сколько лет бетон будет набирать прочность.

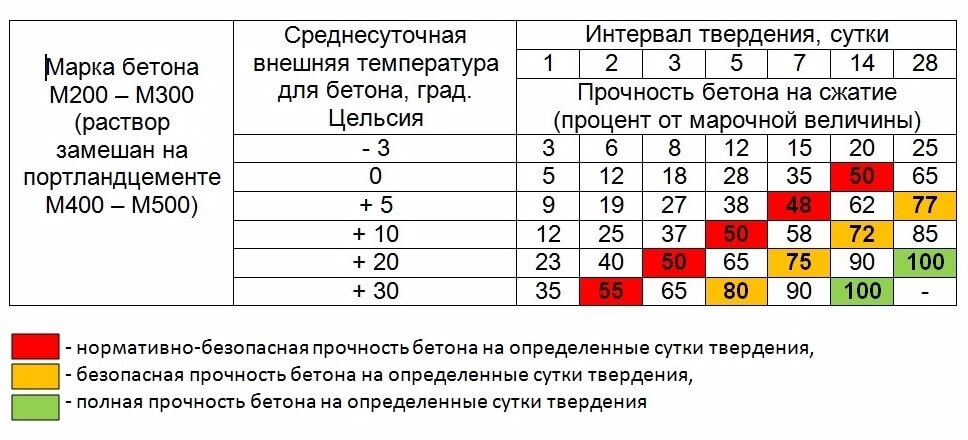

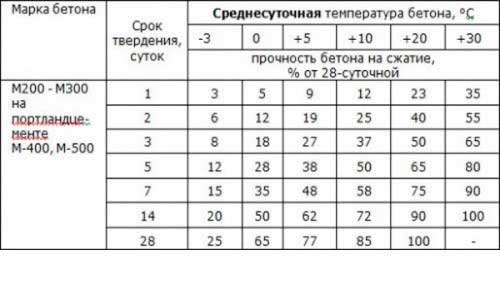

В таблице ниже показана твердость материала в зависимости от температуры воздуха и течения времени:

Нельзя забывать, что таблицы составляются для всех марочных типов материала. Например эта для бетона b15-b22,5, для b40 будет другая.

После заливки форм начинается период застывания. За это время материал должен набрать заданные параметры. От того, как долго будет застывать фундамент, зависит и начало всех остальных строительных работ.

Загрузка …

Загрузка …  Загрузка …

Загрузка …

Только после приобретения заданной твердости возможны дальнейшие действия – монтажные и строительные работы.

Нельзя забывать, что процесс высыхания во многом зависит от влажности воздуха и его температуры. Так же заливка не должна сопровождаться добавлением в раствор воды или других компонентов.

Если принять постоянную температуру +20°С, то вот как бетон набирает прочность по дням:

- на 3-и сутки противостояние сжатию составляет 50%;

- прочность на 7 сутки равняется 75%;

- на 28-е сутки уже близка к 95-100%.

Факторы, влияющие на скорость набора прочности бетона

Параметры, которые влияют на скорость твердения:

- применяемый цемент;

- добавление реагентов-ускорителей затвердевания;

- благоприятная пропорция цемент/вода в бетонном растворе;

- метод утрамбовки смеси (например

особенности, график и от чего зависит?

Основная характеристика бетона, которая определила его широкое распространение — это высокая прочность. Материал набирает любую прочность в реальных условиях, так как есть много причин, которые способствуют недобору величины, соответствующей бетону определенной марки. Знание этих причин и их особенностей способствует формированию бетонных фундаментов, конструкций с максимальными эксплуатационными показателями.

Процесс набора

Физико-химические реакции гидратации создают новые монолитные соединения, которые придают материалу свойства искусственного камня. Новое качество формируется в течение многих суток (окончательно примерно через полгода) и в идеале прочностные свойства бетонной конструкции должны соответствовать бетону определенного класса и марки. По времени процесс вызревания камня имеет две последовательные стадии: начальная — схватывание, и завершающая — твердение. По его завершении бетон может нагружаться.

Вернуться к оглавлению

Схватывание

Схема возможного расслоения бетонной смеси: а — в процессе транспортирования и уплотнения, б — после уплотнения; 1 — направление, по которому отжимается вода, 2 — вода, 3, 4 — мелкий и крупный заполнители.

Схема возможного расслоения бетонной смеси: а — в процессе транспортирования и уплотнения, б — после уплотнения; 1 — направление, по которому отжимается вода, 2 — вода, 3, 4 — мелкий и крупный заполнители.

Бетоном пользуются не сразу после затвердения, так как может потребоваться некоторое количество времени, чтобы довезти материал до объекта. Смесь должна оставаться подвижной, чему способствует механическое перемешивание раствора в миксере автосмесителя. Тиксотропия позволяет сохранить основные свойства смеси до ее заливки, откладывая старт начальной стадии созревания. Однако следует знать, что если время затянуть или температура поднимется, развивается необратимый процесс «сваривания» раствора, в результате которого занизятся его характеристики.

Длительность схватывания находится в зависимости от температуры воздуха — от 20 мин. до 20 часов. Наибольшая продолжительность данного процесса зимой при температурных значениях около 0 град. Заливка фундамента в этот период будет сопровождаться удлинением интервала начала схватывания от 6 до 10 часов, а сама стадия растянется на 15 – 20 ч.

Оптимально заливать бетон в форму при 20 градусах. Тогда при условии, что раствор затворен за час до заливки, схватывание начнется через один час и завершится через 60 мин. Жаркая погода способствует практически моментальному схватыванию раствора за 10 – 20 мин.

Вернуться к оглавлению

Твердение

Оптимальное течение гидратации при твердении раствора: температурный коридор от 18 до 20 град., влажность близкая к 100%. Отклонения от данных параметров в значительной степени изменяют скорость твердения камня. Полное вызревание бетона длиться несколько лет.

Вместе с тем на этой стадии скорость твердения закономерно изменяется со временем. К примеру, для бетона М300 к концу 3-го дня она достигает 50%, на 14–й день составляет до 90%, а на 28 день — 100%. Далее через три месяца прочность повышается еще на 20%, а через 3 года может стать на 100% больше, чем была к концу 28 суток после затворения.

Вернуться к оглавлению

Особенности набора прочности

Снижение температурных показателей среды ведет к замедлению твердения. Нулевая отметка на термометре останавливает процесс из-за замерзания воды в камне (снижается качество бетона), а подъем значений снова его возобновляет. Смесь начинает высыхать при недостатке или отсутствии влаги, однако это может замедлить и остановить правильное твердение, что воспрепятствует набору заданного свойства бетоном. А вот автоклавное отвердение смесей значительно ускоряется при повышенных значениях температурно-влажностного режима: 80 – 90 град. и 100% влажности, что ведет к ускоренному росту прочностных показателей. За счет влаги в воздухе может сокращаться интервал набора прочности раствором, который уложен открыто.

Бетоны более высоких марок (состоят из большего количества цемента лучшего качества) твердеют и набирают прочность быстрее, поэтому обрабатывать их следует более оперативно. В интервале с 3-х по 10-е сутки после укладки нормативный набор прочности бетона обеспечивается близкими к идеальным условиями выдержки. В теплую погоду раствор укрывается влагоемкими материалами, через которые камень увлажняется круглосуточно 6 – 7 раз, и перекрывается плотной пленкой.

В солнечную погоду он укрывается от прямых лучей. Зимой бетон может искусственно прогреваться изнутри, утепляться, обогреваться тепловыми генераторами, чтобы предотвратить замерзание воды, и изолируется от осадков. Важным параметром для продолжения работ является нормативно-безопасный срок набора прочностных свойств. Таблица 1 показывает зависимость от марки бетона и среднесуточной температуры значений прочностных показателей бетонов через соответствующее количество суток.

Таблица 1

Нормативно-безопасным сроком созревания бетонов можно считать значение 50%, а безопасным — от 72% до 80% от марочного значения, что, к примеру, важно знать при работах на фундаменте.

Вернуться к оглавлению

От чего зависит набор прочности?

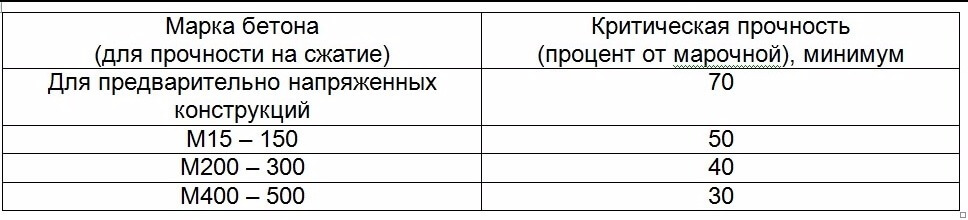

Факторы, которые управляют набором прочностных свойств камня, включают: сколько времени прошло после заливки, температурно-влажностный режим выдерживания, качество (активность) и марку цемента, соотношение воды и цемента в растворе, пропорции компонентов в смеси, способ уплотнения, технологию перемешивания, способ и скорость укладки, качество и регулярность увлажнения, наличие пластификаторов (добавок-ускорителей твердения) в смеси зимой и пр. Поднятие марки бетона зависит от увеличения доли и более высокой марки цемента в смеси, пропорций компонентов. Марка прямо влияет на набор прочности бетона. Для низких марок критическая прочность имеет большее значение. Таблица 2 отражает данную закономерность.

Таблица 2

Поэтому прочностью фундамента из бетона высокой марки определяется надежность, долговечность конструкции здания. Камень в холодную погоду приобретает прочность благодаря собственному тепловыделению, но для нормализации графика формирования камня целесообразно применять соответствующие добавки, ускоряющие твердение и снижающие температуру остановки гидратации. С ними смесь набирает марочную прочность уже через 14 суток. Удачным решением также станет изменение составляющих в бетоне. К примеру, глиноземистый цемент набирает прочностные показатели даже в морозы, так как выделяет примерно в 7 раз больше собственного тепла по сравнению портландцементом.

В наборе этого свойства существенную роль играют форма и фракция зерен натуральных наполнителей. Их неправильная форма и повышенная шероховатость обеспечивают лучшие условия сцепления и качество бетона. Известно, что увеличение доли воды в бетонной смеси способно привести к расслоению массы материала. Следствием этого также становится то, что при относительном увеличении доли воды в растворе на 60% от оптимального значения (в/ц = 0,4) происходит недобор прочности на 50% от марочной. Однако при соотношении вода/цемент 1/4 период отвердения (упрочнения) сокращается в два раза.

Чтобы ускорить процесс и минимизировать выдержку бетона, целесообразно применять пескобетоны с низким соотношением вода/цемент. Неуплотненный бетонный раствор имеет шансы вызреть только до 50% от нормативной прочности даже при оптимальном соотношении вода/цемент. Вместе с тем ручное уплотнение способно повысить его прочность на 30 – 40%, а вибротрамбовка повышает прочность до нормативных 95 – 100%.

Вернуться к оглавлению

График набора прочности

Важно знать график набора прочности бетона для прогнозирования последствий изменения температурных условий твердения, которые приводят к увеличению времени выдерживания.

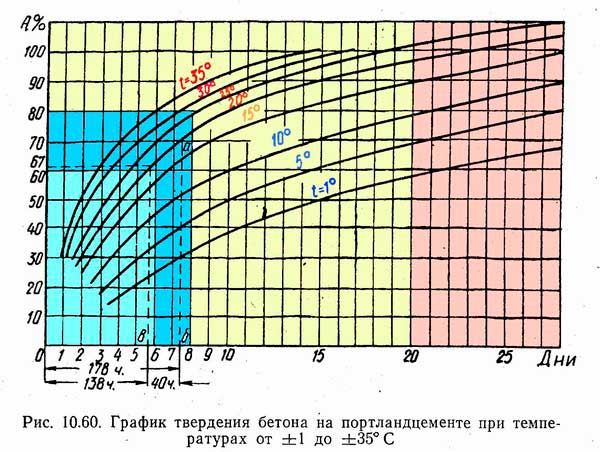

График 1

График 1 показывает на примере бетона М400 через сколько суток смесь при фиксированных температурных значениях набирает определенный процент прочности (за сто процентов взят набор марочной прочности за 4 недели). Температурный режим 30 град. является оптимальным для набора нормативной прочности (97%) за 11 дней, а при показателе в 5 град. значение безопасной прочности не будет достигнуто камнем и за 14 дней. В такой ситуации следует разогревать, утеплять укладку. В соответствии с кривыми определяются сроки распалубки при превышении прочностью 50% марочного значения.

Вернуться к оглавлению

Вывод

В реальности прочностные показатели бетонных конструкций могут изменяться по очень многим причинам. Важно обеспечить оптимальные параметры для реализации по времени графика роста прочностных свойств, соответствующих марке бетона.

» От чего зависит и как быстро происходит набор прочности бетона

Изготовление различных конструкций предполагает заливку бетона, главной характеристикой которого является прочность на сжатие. При этом нагружать конкретный элемент нельзя, пока не завершится набор прочности бетона. Данный процесс зависит от ряда факторов, к которым относятся не только внешние условия, но и состав самой смеси.

Для достижения марочного значения, как правило, требуется четыре недели (28 дней). Чтобы будущая конструкция прослужила достаточно долго, необходимо ясно представлять, как осуществляется сам процесс, и сколько времени требуется для его завершения. Процесс включает две стадии. На первой происходит схватывание бетона. На второй он твердеет и набирает прочность.

Стадия схватывания

Схватывание происходит в течение первых суток с момента его приготовления. Сколько времени потребуется для завершения первой стадии напрямую зависит от температуры окружающей среды.

Теплая погода

В летний период, когда температура 20 °C и выше, на схватывание может потребоваться около часа. Процесс начнется приблизительно через два часа после приготовления смеси и завершится, следовательно, через три.

Прохладное время года

При похолодании время начала и завершения стадии сдвигается. Для схватывания требуется больше суток. При нулевой температуре процесс начинается, как правило, только через 6 – 10 часов после приготовления раствора и может длиться до 20 часов после заливки. В жаркую погоду время, наоборот, уменьшается. Иногда для схватывания достаточно 10 минут.

Уменьшение вязкости раствора

На первой стадии приготовленная смесь остается подвижной. В этот период еще можно оказать механическое воздействие, придав изготавливаемой конструкции требуемую форму.

Продлить стадию схватывания позволяет механизм тиксотропии, способствующий уменьшению вязкости смеси при оказании механического воздействия. Именно поэтому перемешиваемый в бетономешалке раствор намного дольше может находиться на первой стадии.

Однако следует учесть, что ряд процессов вызывает необратимые изменения в смеси, что негативно отражается на качестве затвердевшего бетона. Особенно быстро «сваривание» происходит в летний период.

Стадия твердения

После схватывания бетон начинает твердеть. Для завершения процесса и окончательного набора прочности может потребоваться несколько лет. Марку бетона можно будет определить через четыре недели.

Стоит учесть, что прочность бетон набирает с различной скоростью. Наиболее интенсивно процесс протекает в первую неделю после заливки бетона. Уже в первые трое суток данный показатель в нормальных условиях составляет около 30% от марочного значения, определяемого через 28 дней после заливки.

В течение первых 7 – 14 суток раствор набирает до 70 % от указанного значения, а через три месяца на 20 % превышает его. После этого процесс замедляется, но не прекращается.

Через три года показатель может вдвое превысить значение, полученное через 28 дней после заливки. Специальная справочная таблица позволяет узнать, какой процент от марочного значения наберет состав при конкретной температуре через определенное количество дней.

От чего зависит набор прочности?

На процесс набора прочности влияет множество факторов. Однако основными можно считать:

- температуру;

- влажность;

- марку бетона;

- время.

Температура

Чем холоднее на улице, тем медленнее повышается прочность бетона. При отрицательных температурах процесс останавливается, так как замерзает вода, обеспечивающая гидратацию цемента. Как только температура воздуха повысится, набор прочности бетона продолжится. При снижении температуры может опять остановиться.

При наличии в составе различных модификаторов время твердения может уменьшаться, а температура, при которой процесс останавливается, снижаться. Производители предлагают специальные быстротвердеющие составы, способные набрать марочную прочность уже через две недели.

Потепление способствует ускорению процесса созревания бетона. При 40 °C марочное значение может быть достигнуто уже через неделю. Именно поэтому заливку бетона на приусадебном участке для сокращения сроков строительства лучше производить в жаркую погоду.

Зимой может потребоваться подогрев бетона, что выполнить собственными силами крайне проблематично: требуется специальное оборудование и знание технологии выполнения работ. Следует учесть, что нагрев раствора свыше 90 °C недопустим.

Чтобы понять, как температура оказывает влияние на процесс твердения, стоит изучить график набора прочности бетона. Кривые построены на основании информации, собранной для марки М400 при различных температурах. По графику можно определить, какой процент от марочного значения будет достигнут через определенное количество суток. Каждая кривая соответствует конкретной температуре. Первая линия 5°C, последняя – 50° С.

График позволяет определить срок распалубки монолитной конструкции. Опалубку можно снимать, как только прочность превысит 50% от своего марочного значения. Следует обратить внимание, что согласно графику, если температура воздуха ниже 10 °C, марочное значение не будет достигнуто даже через две недели. При таких погодных условиях уже стоит задуматься о подогреве заливаемого раствора.

Время

Для определения нормативно-безопасного срока начала работ часто используется следующая таблица. В ней в зависимости от марки бетона и его среднесуточной температуры приведена информация о наборе прочности через определенное количество суток:

| Марка бетона | Среднесуточная температура бетона в °C | Срок твердения в сутках | ||||||

| 1 | 2 | 3 | 5 | 7 | 14 | 28 | ||

| Прочность бетона на сжатие (процент от марочной) | ||||||||

| М200–300, замешанный на портландцементе М 400–500 | -3 | 3 | 6 | 8 | 12 | 15 | 20 | 25 |

| 0 | 5 | 12 | 18 | 28 | 35 | 50 | 65 | |

| +5 | 9 | 19 | 27 | 38 | 48 | 62 | 77 | |

| +10 | 12 | 25 | 37 | 50 | 58 | 72 | 85 | |

| +20 | 23 | 40 | 50 | 65 | 75 | 90 | 100 | |

| +30 | 35 | 55 | 65 | 80 | 90 | 100 | – | |

Если нормативно-безопасный срок установлен на уровне приблизительно 50%, то безопасным сроком начала работ можно считать 72 – 80% от марочного значения.

В зависимости от времени выдержки искомое значение можно определить по следующей формуле:

прочность на n-ый день = марочная прочность *(lg (n) / lg (28)). Причем n не может быть меньше 3-х дней.

Состав и характеристики цемента

Если сразу после заливки цемент способен набирать прочность благодаря своему тепловыделению, то после замерзания воды процесс неизменно остановится. Именно поэтому при выполнении работ в зимний и осенне-весенний период предпочтительно использовать смеси с противоморозными добавками.

Глиноземистый цемент после укладки способен выделить в семь раз больше тепла, чем обычный портландцемент. Именно поэтому приготовленная на его основе смесь набирает прочность даже при отрицательной температуре.

Марка также оказывает влияние на скорость процесса. Чем ниже марка, тем выше критическая прочность. Таблица наглядно отражает такую зависимость:

| Марка бетона (по прочности на сжатие) | Критическая прочность (процент от марочной), минимум |

| для предварительно напряженных конструкций | 70 |

| М15 – 150 | 50 |

| М200 – 300 | 40 |

| М400 – 500 | 30 |

Влажность

Пониженная влажность негативно отражается на процессе. При полном отсутствии влаги гидратация цемента становится невозможной, и твердение практически останавливается.

При максимальной влажности и высокой температуре (70 – 90 °C) скорость нарастания прочности значительно повышается. В таком режиме осуществляется пропаривание состава в автоклавах паром высокого давления.

Нагрев до столь высоких температур при минимальной влажности неизбежно приведет к высыханию залитого раствора и снижению скорости набора. Чтобы этого не произошло, следует своевременно производить увлажнение. В таком случае в жаркую погоду прочность будет набрана в минимально возможные сроки.

Набор прочности бетона по суткам в зависимости от температуры и класса

Твердение бетона представляет собой сложный поэтапный процесс, время достижения требуемых характеристик определяется целым рядом факторов: от правильности подбора состава и пропорций компонентов до условий окружающей среды. Контроль за всеми стадиями бетонирования и ухода обязателен, нормы выдержки в сутках в каждом случае свои, особенно в зимнее время. Исключить риски помогают графики и таблицы прочности, отражающие изменения по часам и в сутках в зависимости от температуры воздуха и других внешних факторов.

Оглавление:

- Описание

- Устройство

- Принцип работы

Понятие прочности, стадии ее набора

Эта характеристика является самой важной, именно она определяет соответствие качеств конструкций ожидаемым условиям эксплуатации. Прочность задается марками (отражающим предельные нагрузки на сжатие в кг/см2) и классом (доверительной вероятностью обеспечения заявленных свойств в 95%). В нормальных условиях ее максимальное марочное значение достигается на 28 сутки после начала бетонирования, за этот промежуток раствор проходит все стадии гидратации цемента, а именно: схватывание и твердение.

Время первой стадии полностью зависит в первую очередь от состава и температурных условий и варьируется от 20 минут до 1 дня. На этом этапе начинается образование внутренних связей, но смесь еще сохраняет подвижность и поддается механическим воздействиям. На практике это означает возможность предотвращения появления крупных трещин в течение первых 1-2 часов после бетонирования путем виброобработки, выравнивания поверхности заливаемых монолитов и поправки формы изготавливаемых изделий.

В зимнее время сама стадия удлиняется на 15-20 часов и затягивается ее начало (в особо сложных условиях – до 10 ч), в жаркую погоду – наоборот. При необходимости ее продления (например, в ходе доставки или заливке большого объема) смесь перемешивают с целью сохранения подвижности и качества в полной мере.

Стадия твердения начинается по окончании схватывания и длится вплоть до 100% вывода из раствора влаги, в ряде случаев она занимает несколько лет. Интенсивность процесса экспоненциальная: максимальная скорость набора прочности наблюдается в первые 3 дня (до 30% от марочной), до 70 % – в течение 7-14 и до 100 % на 28 сутки. Далее он замедляется, но не останавливается никогда, искусственный камень относится к материалам с упрочняющейся со временем структурой. При расчетах и проектировании используются величины, соответствующие выдерживаемой нагрузке на сжатие на 28 день, на практике они могут быть выше на 20 и более %.

График набора прочности

Взаимосвязь между значением этой характеристики и условиями внешней среды отражена в таблице:

| Время застывания, сутки | Процентное соотношение прочности в сравнении с нормативом, достигаемым на 28 день в зависимости от температуры окружающего воздуха, °С | ||||||

| 0 | +5 | +10 | +15 | +20 | +25 | +30 | |

| 1 | 20 | 23 | 27 | 30 | 34 | 37 | 39 |

| 2 | 26 | 30 | 34 | 39 | 43 | 47 | 50 |

| 3 | 30 | 35 | 41 | 45 | 50 | 52 | 56 |

| 4 | 34 | 40 | 46 | 50 | 55 | 58 | 63 |

| 5 | 39 | 44 | 51 | 55 | 60 | 63 | 68 |

| 6 | 42 | 48 | 54 | 59 | 64 | 68 | 72 |

| 7 | 45 | 52 | 58 | 63 | 68 | 72 | 76 |

| 10 | 53 | 60 | 67 | 72 | 77 | 82 | 85 |

| 14 | 60 | 68 | 74 | 81 | 86 | 690 | 95 |

| 21 | 70 | 76 | 83 | 91 | 97 | > 100 | > 100 |

| 28 | 75 | 83 | 90 | 100 | > 100 | > 100 | > 100 |

Набор прочности бетона в зависимости от температуры можно отследить визуально, по специальному графику, но табличными значениями пользоваться удобнее. Чаще всего эти данные используются с целью вычисления сроков выдерживания в опалубке и дозревания состава после ее демонтажа. Также они помогают отследить влияние изменений температуры на достигаемые характеристики.

Оптимальными условиями признаны +20° C, в этих пределах и с уровнем влажности не ниже нормы ЦПС набирает марочную прочность равномерно, без создания зон внутреннего напряжения и без растрескивания.

Факторы влияния и ускорения

К главным критериям относят:

- Внешние условия среды в ходе схватывания и застывания. Помимо температуры воздуха на величину итоговой прочности оказывает влияние влажность (чем она будет выше, тем лучше) и состояние основания (опалубка и грунт не должны быть холодными, зимой их рекомендуется предварительно подогревать).

- Бетонный состав: тип, доля и активность вяжущего, пропорции сухих компонентов, соотношение В/Ц. Качество заполнителей на скорость набора марочной прочности влияет слабо, но итоговое значение от этого фактора зависит напрямую.

- Степень уплотнения и однородность. Наличие сухих участков нарушает процессы гидратации; растворы, уложенные с применением виброоборудования, имеют лучшие показатели прочности и застывают точно по графику.

- Время от начала заливки. Игнорирование нормативно-безопасных и оптимальных сроков последующих строительных работ влияет на целостность заливаемых конструкций.

Лучшие результаты достигаются при выдержке при оптимальной температуре и влажности в пределах указанной временной нормы, но в ряде случаев набор прочности требуется ускорить. Чаще всего такая ситуация возникает зимой из-за риска замерзания воды. Среди принимаемых мер выделяют ввод ускорителей и противоморозных добавок, обгорев опалубки, грунта или самого бетона электрокабелем, установку тепловых пушек, снижение В/Ц соотношения без потерь пластичности.

сроки затвердевания раствора в зависимости от температуры

Одним из основных качеств бетона считается прочность. Так как этот материал сильнее всего сопротивляется сжатию, конструкции проектируют с таким условием, чтобы он снимал эту нагрузку. Гораздо реже учитывают его сопротивление растяжению. Все строительные работы проводятся при обязательном соблюдении специалистами графика набора прочности бетона. Если потребуется, они вносят коррективы в этот процесс.

Этапы твердения раствора

Уже довольно давно при строительстве любых объектов стали применять этот материал. Причем его применяют на любых стадиях этого процесса начиная с фундамента и заканчивая плитами перекрытия. Удобен этот материал тем, что способен в жидком состоянии принимать форму опалубки и, по мере его застывания, получается требуемая конструкция.

При этом необходимо знать промежуток времени, за сколько бетон набирает прочность. Обычно полная готовность бетона достигается через 28 суток. Обязательно все работы проводят согласно требованиям строительных норм и правил (СНиП). В этом документе полностью описано как работать с этим материалом в любое время года, чтобы объекты прослужили затем в течение 50—100 лет.

Причем при современном строительстве постоянно появляются новые технологии и конструктивные решения, позволяющие продлить этот срок. Но до сих пор процессу набора прочности уделяют большое внимание и следят за проведением каждого этапа, в которые входят:

- Застывание — начинается с первых минут, после залития бетонной смеси, которое производят с помощью автобетоносмесителя. В начальный период прямую зависимость имеет время набора прочности бетона от температуры. Чем температура выше, тем быстрее схватывается раствор. Например, при 20° C этот процесс протекает в течение часа, летом на открытом солнце — от 15 до 30 минут, а при 0° C — до 20 часов.

- Твердение — важный этап, при котором материал набирает до 70% расчетного значения прочности. Длительность этого процесса зависит от марки материала и протекает от 7 до 14 дней.

Во время заливки раствора одновременно берутся и контрольные пробы, которые затем проверяют специалисты и сравнивают с нормативами, через определенное время, по таблице твердения бетона.

Факторы, влияющие на прочность

Практически все работы с раствором проводятся на открытом воздухе как летом, так и зимой. Погодные условия и температура воздуха оказывает непосредственное влияние на время застывания бетона. Таким образом, на набор прочности влияют следующие факторы:

- температура;

- влажность;

- класс материала;

- время.

Чем ниже температура на улице, тем медленнее и дольше будет происходить процесс затвердения. Зимой, в естественных условиях, эта процедура полностью останавливается, так как вода не испаряется, а замерзает. При повышении температуры застывание раствора опять продолжится. Чтобы это лучше понять, стоит обратиться к графику твердения бетона В25 или В30.

График представляет собой кривые линии, показывающие, как долго и при какой температуре достигается определенная прочность бетона. Если летом твердение бетона протекает естественным образом, то зимой необходимо принимать меры для его застывания. Для этого в бетонную смесь добавляют специальные противоморозные вещества, которые способствуют сохранению свойств приготовленного раствора.

При этом они не дают воде быстро замерзать и позволяют качественно провести заливку бетонной смеси. При более низких температурах сразу после заливки раствора обеспечивают его прогрев. Обычно для этого используют электрический ток или тепловые обогреватели. В первом случае с помощью проводов по контурам производят подключение непосредственно арматуры в опалубке или через электроды, погруженные в раствор.

Причем контуры не должны касаться друг друга, иначе будет короткое замыкание. Все подключение ведется через специальный масляный трансформатор для прогрева бетона. Во втором случае место бетонирования накрывают шатром и подключают несколько воздушных обогревателей. Большую роль играет повышенная влажность воздуха. Если ее показатели достигают 70—90%, то прочность раствора значительно увеличивается.

Методы ускорения застывания бетона

Очень часто в процессе строительства необходимо ускорить процесс набора прочности бетона. Так, при заливке монолитных конструкций и ограничении сроков строительных работ применяют смеси на основе сернокислых, углекислых и аммонийных солей, хлоридов и нитратов кальция.

Применение этих добавок позволяет сократить длительность застывания бетона в 2 раза. Стоит заметить, что такие работы проводят в летний период и антиморозные добавки здесь не подойдут. В сильно жаркую и сухую погоду проводят увлажнение залитого раствора, так как очень быстро испаряется вода и происходит нарушение графика набора прочности материала.

Для этого верхнюю часть раствора накрывают материалом или посыпают опилками и периодически смачивают их по мере испарения воды. На асфальтобетонных заводах для ускорения застывания раствора применяют способ пропаривания. Процедуру эту проводят на открытом воздухе или в специальных закрытых камерах, где за 6—16 часов изделия из бетона набирают 60—70% прочности.

График набора прочности бетона (СНИП)

Содержание

- Этапы твердения раствора

- Что влияет на набор максимальной прочности

- Ускорение набора прочности

Ключевой этап проведения ремонтно-строительных работ – сушка бетона. Залитый состав отвердевает и набирает прочность несколько недель. Процесс проходит под наблюдением инженеров и требует постоянного контроля.

Специалисты обеспечивают выполнение нормативов и при необходимости вносят коррективы в график. Материал чувствителен к температурным колебаниям и имеет «коэффициент сезонности» – зимой бетонные работы проводят с использованием систем обогрева. Чтобы определить, сколько сохнет бетон, учитывают различные факторы.

Этапы твердения раствора

Бетонные работы – часть любого строительства, от дачно-коттеджного до промышленного и специального. Материал применяют на различных стадиях возведения объектов, для заливки фундамента и несущих конструкций, устройства перекрытий.

Строители успешно используют свойство цементно-песчаной смеси с добавлением щебня – способность принимать форму опалубки. Ценят прочность и долговечность материала, время высыхания которого составляет порядка 28 дней.

В зависимости от условий эксплуатации и качества состава расчетный срок службы объектов достигает 250 лет, а в среднем оценивается в 50-100. Для современного строительства это солидный период – технологии постоянно совершенствуются, появляются новые материалы и конструктивные решения.

Набору прочности по-прежнему уделяют особое внимание и контролируют каждый этап:

- Застывание. Происходит в первые часы «жизни» состава. К месту работ раствор доставляют в бетономешалке или подготавливают на месте для максимального сохранения необходимых свойств. Время застывания летом при температуре выше 20°С – около часа, в жару – 15-30 минут. При «ноле» – начинается через 6-10 часов после приготовления смеси и растягивается до 20 часов с момента заливки;

- Твердение. Основной этап занимает 7-14 дней. За этот период конструкция набирает до 70% расчетного значения, которое зависит от марки бетона;

- Контрольное значение по ГОСТ 18105-86. Стандартное время набора прочности – 28 дней. Специалисты сравнивают полученный результат с нормативами специальной таблицы.

Имеется прямая зависимость между затвердением раствора в различных условиях и достижением максимального значения.

Что влияет на набор максимальной прочности

Абсолютное большинство бетонных работ выполняют на открытом воздухе. Погодные условия и температурный график – ключевые параметры, которые определяют, сколько застывает раствор.

В теплое время года созревание смеси и постепенное отвердение происходит естественным образом. Процесс зависит от физико-химических свойств состава и имеет небольшие отличия, связанные с маркой бетона.

В осенне-зимний период набор прочности обеспечивают двумя способами:

- Противоморозные добавки. Используют для сохранения свойств приготовленного раствора. Специальные вещества не допускают замерзание воды и потерю качества, облегчают заливку конструкции, выравнивание поверхности;

- Электропрогрев. Выполняется несколькими методами с общей сутью – обеспечение равномерного прогрева толщи бетона в течение периода, необходимого для набора прочности.

При низких температурах применяют провода ПНСВ или «вживляют» в материал электроды, после чего подключают напряжение. Реже используют в качестве нагревательного элемента саму опалубку, покрывают поверхность специальными матами.

Работы требуют соблюдения правил электробезопасности и выполняются по СНиП 3.03.01-87. Если минимальная температура достигает 0°С, а средняя за сутки не превышает 5°С, бетонирование изначально планируют с прогревом залитой конструкции. При необходимости в раствор включают ПМД.

Ускорение набора прочности

Бетонные составы классифицируют в зависимости от показателя прочности на сжатие. Легкие растворы используют для вспомогательных работ или конструкций, которые не испытывают нагрузку.

Базовыми считаются бетоны М-200 – М-400. Составы применяют при сооружении большинства объектов гражданского строительства. Растворы класса выше М-500 предназначаются для специальных объектов и конструкций повышенной прочности.

Базовую скорость отвердения рассчитывают на основе марок М-200 – М-300. Показатели основаны на временном промежутке в четыре недели. На практике необходимый период сокращается при определенных условиях:

- Использование специальных добавок. Это вспомогательные компоненты, которые подмешивают в раствор при приготовлении. Применение сокращает время полного застывания до 14 дней. Такие работы проводят летом – антиморозные добавки не обладают подобным свойством;

- Увлажнение. При сухой жаркой погоде происходит быстрое испарение воды из высыхающего состава, что отрицательно влияет на график набора прочности и качество конструкции. Постоянное увлажнение способствует созданию условий, при которых достигают оптимальной динамики застывания.

После завершения расчетного периода проводят испытания бетона и контрольные замеры. Если показатели соответствуют нормативам, приступают к следующим этапам работ.

Чтобы строительство завершилось согласно планам, рекомендуется разработать детальную проектную документацию с учетом особенностей конструкции. В календарном графике бетонные работы по возможности планируют в наиболее благоприятный сезон.

Твердение бетона в зависимости от температуры

Время застывания бетона в зависимости от температуры окружающего воздуха.

Процесс твердения бетонного раствора относится к значимым этапам производства строительных работ. От его продолжительности, в конечном итоге, зависит прочность монолитной конструкции. После заливки смеси в опалубку, по графикам или таблицам устанавливается приблизительное время застывания бетона, в зависимости от температуры и влажности окружающего воздуха. Также учитывается проектная марка искусственного камня.

Время твердения бетона в зависимости от температуры.

Время твердения бетона в зависимости от температуры.

Что влияет на сроки твердения бетонной массы.

Температурно-влажностный режим играет огромную роль в процессе схватывания и отверждения бетона. В жаркие дни поверхность монолита смачивают водой, чтобы цементному порошку хватило жидкой составляющей для полноценного завершения химических реакций. В таких условиях схватывание камня происходит гораздо быстрее, чем при низких температурах. Следует принимать во внимание тот факт, что минусовые значения и недостача воды способны даже остановить застывание растворной массы.

Лабораторные исследования показали, что оптимальной температурой окружающего воздуха для начала и продолжения процесса твердения бетона является 20-30 градусов. При этом влажность на его поверхности должна составлять не менее 90 процентов, что достигается путем полива и накрытия глыбы полиэтиленовой пленкой или рубероидом. Описанные условия позволят камню набрать 70-типроцентную прочность в течение первых пяти-семи дней после заливки опалубки. Марочные же показатели достигаются через две-четыре недели.

Скорость твердения бетона в зависимости от температуры.

Скорость твердения бетона в зависимости от температуры.

Конечно же, лабораторные условия перенести в реальность не представляется возможным. На открытых площадках температура и влажность постоянно меняются в зависимости от:

- времени суток;

- сезонных изменений;

- климатических особенностей;

- наличия атмосферных осадков и т.д.

Фактически, набор бетоном прочности на сжатие происходит намного дольше 28 суток, но последующий процесс твердения продвигается настолько медленно по сравнению с первой семидневкой, что после четырех недель его в большинстве случаев не принимают во внимание. Хотя при неблагоприятных условиях, спровоцированных низкой температурой, сроки застывания увеличивают на несколько дней, а то и недель.

Твердение бетона.

Твердение бетона.

В промышленных условиях заливку бетона допускается выполнять при минусовых температурах. Для предотвращения замерзания воды в растворе и для ускорения отверждения бетонной массы, производится ее принудительный прогрев. Нередко в раствор подмешивают специальные добавки.

Частным застройщикам рекомендуется заливать монолитные конструкции в летний период года, когда среднесуточная температура не опускается ниже 15-20 градусов.

Проведение работ следует планировать заранее. Важно позаботиться о том, чтобы срок застывания бетона закончился раньше наступления холодных ночей. В случае понижения среднесуточной температуры до уровня +5 градусов, находящийся в процессе твердения камень накрывают теплоизолирующими материалами, а при угрозе появления заморозков – над монолитной глыбой устанавливают парник.

Сроки твердения бетона в зависимости от внешних факторов.

Как упоминалось выше, продолжительность застывания бетонной массы увеличивается по мере снижения температуры окружающего воздуха. В идеале, бетон марки М300 набирает стопроцентную прочность на сжатие при +20 градусах через 28 суток, тогда как при среднесуточных показателях температуры в пределах +5 градусов прочность за четыре недели сможет достичь лишь 77 процентов. Рассматривая графики твердения бетонного камня, представляющие собой выгнутые линии, можно с уверенностью сказать, что в последнем случае срок набора проектной прочности увеличится вдвое по сравнению с предыдущим вариантом.

График твердения бетона в зависимости от температуры.

График твердения бетона в зависимости от температуры.

В определенных случаях пригрузка бетонных конструкций разрешается после 50-процентного отверждения монолита. Здесь зависимость прочности от температуры выглядит следующим образом:

- при +20 градусах должно пройти более 3 суток после заливки опалубки;

- при +10 градусах – не менее 5 суток;

- при +5 – 8 дней и более.

В жаркую погоду, когда столбик термометра поднимается выше 30 градусов, для набора 55-процентной прочности может понадобиться всего лишь 48 часов. Но при столь быстром застывании бетона нагружать конструкцию рекомендуется, все же, не раньше чем через 4-5 суток. В таком случае лучше будет перестраховаться, чем переделывать работу.

Зависимость прочности бетона от температуры затвердевания.

Как правило, нормальной температурой твердения бетона принято считать 15 – 20°. Чем ниже температура, тем медленнее нарастает прочность. Если отметка падает ниже ноля, бетон будет твердеть только в том случае, если в воду добавлены соли, которые снижают точку замерзания.

В случае, когда бетон начал твердеть, а затем замерз, после оттаивания процесс продолжится. Если замерзшая вода изначально не повредила структуру бетона, то прочность материала значительно возрастет.

Твердение при высоких температурах.

В условиях повышенной температуры бетон затвердевает быстрее, особенно если процесс происходит в условиях повышенной влажности. При высоких температурах сложно защитить бетон от высыхания, потому нельзя нагревать его сильнее 85°. Пример исключения – обработка в автоклавах паром под высоким давлением на заводах.

Прочность бетона, который твердеет при разных температурах (скорость не имеет значения), приблизительно определяется по проектным показателям бетона R28 умножением на коэффициенты таблицы С. А. Миронова (см. таблицу). R28 затвердевает при нормальной температуре за 28 дней.

Производство работ и основные требования к бетону в зимний период.

Важно, чтобы бетон, уложенный в зимнее время, затвердел и набрал прочность этой же зимой. Прочности должно хватить на распалубку, частичную или даже полную загрузку строения.

В любом случае, бетон не должен замерзнуть пока не наберет хотя бы половину своей проектной прочности. Даже если используются быстротвердеющие материалы, время затвердевания в теплых условиях не должно быть менее 2 – 3 суток, если используется обычный бетон – от 5 до 7 суток.

Негативное влияние низких температур.

Как показывает практика, замерзание бетона на раннем этапе сильно снижает его надежность в дальнейшем. Замерзающая вода в свежем растворе нарушает связь между цементным камнем и заполнителем, а также сцепление с арматурой в железобетонных конструкциях.

Чем позднее бетон замерз, тем выше его прочность. Чтобы бетон набрал нужные характеристики, зимой нужно обеспечить его затвердевание в теплых и влажных условиях на весь необходимый срок.

Обеспечение правильного твердения бетона зимой.

Стимулировать процесс можно двумя путями:

- используя внутреннее тепло бетона;

- передавая дополнительное тепло извне.

В первом случае нужно использовать только быстротвердеющие высокопрочные марки цемента, например, глиноземистый или портландцемент. Рекомендуется также применить ускоритель твердения, такой как хлористый кальций, уменьшить объем воды в растворе, уплотнить его высококачественными вибраторами. Это позволит бетону набрать нужную прочность не за 28 дней, а всего за 3 – 5 суток.

Температура твердения бетона.

Какое время необходимо застывания бетона, есть ли зависимость от температуры.

Прочность бетона – это главная его характеристика, благодаря которой удается определить качество монолитно сооружения. Причина в том, что прочность напрямую связан со структурой бетонного камня. Процесс твердение бетона очень сложный. В ходе таких мероприятий происходит взаимодействие цемента и воды.

Здесь указано сколько времени застывает бетон.

Результатом гидратации цемента становится образование новых соединений, а также формирование бетонного камня. В результате твердения бетон становится прочнее, но набирается прочность не сразу, а постепенно. Для этого может понадобиться не один месяц.

Перед тем как перейти к строительным работам, необходимо учитывать конкретные условия, которые определенным образом влияют на длительность твердения бетона.

Твердение бетона в зависимости от температуры.

Твердение бетона в зависимости от температуры.

Время года.

Большой процент влияния на застывание бетонного раствор оказывают окружающие факторы. С учетом температурного режима и атмосферной важности время застывания и полноценной сушки может составить несколько дней, но это при условии, что все мероприятии проходили в летнее время. Но в этом случае имеется свой недостатком, который заключается в невысокой прочность полученной конструкции. Если работы проводились в зимнее время, то конструкция будет удерживать большое количество влаги в течение месяца.

На видео рассказывается о времени застывания бетона в зависимости от температуры:

Длительность затвердевания бетона во многом определяется плотностью укладки строительного состава. Конечно, чем выше ее показатель, тем медленно осуществляется выход воду из структуры, а показатели гидратации цемента будут лучше. В промышленном строительстве такой проблеме уже было найдено решение. В этом случае задействуют виброобработку, в домашних условиях имеется альтернативный вариант – стыкование.Процесс утрамбовки

Необходимо отметить, что стяжку с высокими показателями плотности очень тяжело резать и сверлить. Здесь не обойтись без такого оборудования, как буры с алмазными напылением. Если применять сверла с обычным наконечником, то они сразу же выходят из строя.

Таблица твердения бетона в зависимости от температуры.

Таблица твердения бетона в зависимости от температуры.

На фото показан состав бетона

Компоненты, которые находятся в составе цементной смеси, также оказывают немаловажную роль на время схватывание бетона. Если в составе находится большое количество пористых материалов, то процесс обезвоживания конструкции будет происходить намного медленнее. Если в составе преобладают такие компоненты, как песок и гравий, то вся вода начнет быстрее выходить из раствора.

Для того чтобы сделать процесс испарения влаги из бетона медленнее, а также улучшить его прочностные показатели, стоит задействовать специальные добавки. Как правило, это бетонит, мыльный состав. Конечно, это потребует небольших денежных затрат, но зато вы сможете защитить свою конструкцию от преждевременного пересыхания.

Каков состав бетона для отмостки лучшего всего применять указано в статье.

Обеспечение условий затвердения.

Когда нужно добиться длительного нахождения влаги в цементной смеси, то стоит выполнить монтаж гидроизоляционного материала на опалубку. При условии, что формовочный каркас выполнен из пластика, укладывать дополнительный слой гидроизоляции нет смысла. Демонтаж опалубки стоит производить только по прошествии 8-10 дней. За этот период бетон уже успел схватиться и дальше может сохнуть без опалубки.

Гидроизоляция для твердения бетона фундамента.

Гидроизоляция для твердения бетона фундамента.

Для задержания воды в бетоне можно вводить в строительную смесь различные модифицирующие добавки. Если необходимо добиться быстрого застывания и уже ходить по залитой конструкции, стоит добавлять к раствору особые ингредиенты, позволяющие добиться быстрой сцепки.

Состав для твердения бетона фундамента.

Состав для твердения бетона фундамента.

Низкий уровень испарения.

Когда бетонный раствор схватился, его сразу накрывают полиэтиленовой пленкой. Благодаря таким мероприятиям удается задержать влагу в бетону в первые дни после установки конструкции. Раз в 3 дня пленку нужно удалять и обрабатывать поверхность водой.

Когда момента заливки пройдет 20 дней, то пленку можно убрать насовсем и подождать, пока стяжка полностью высохнет при обычных условиях. Как правило, это занимает 28-30 дней. Уже по прошествии этого срока по основанию можно ходить и даже устанавливать различные строительные конструкции.

Время застывания при разной температуре.

Необходимо обозначить, что время схватывания бетона в опалубке может достигать до 7 дней. Только после этого опалубка может быть демонтирована. В таком случае удается сохранить целостность бетонной конструкции. Но в большинстве случаев этот показатель зависит от марки бетона, а также температурных условий.

В данной статье указано сколько идет цемента на 1 куб бетона.

Таблица 1 – Время твердения бетона в зависимости от температуры.

Время затвердения бетона.

Минимальная температура.

Осуществлять заливку бетона в холодное время года можно только при условии, что обеспечена необходимая гидро- и теплоизоляция конструкции после монтажных работ. По той причине, что низкие температуры замедляют процесс гидратации, а, следовательно, и набор прочностных характеристик, то очень важно строго выждать необходимое время. Как правило, при температурном режиме -5 градусов, для набора прочности понадобиться увеличить время в 5-7 раз, в отличие от рекомендуемой температуре в 20 градусов.

В статье описан подбор состава тяжелого бетона.

На видео рассказывается о минимальной температуре застывания бетона:

Поэтому выполнять заливку фундамента в зимнее время необходимо только при условии, что вы знаете, как правильно заливать бетон в мороз. Главное условие – это соблюдение всех правил, тогда качество заливки будет не хуже, чем в благоприятные дни.

Опытные строители не экономят на строительстве и используют бетононасос. Кроме этого, важно выполнять правильный уход за бетоном. При заливке во время морозов в состав смеси стоит добавлять морозоустойчивые присадки и утеплить опалубку. После этого стоит осуществлять прогревания бетонированной площадки. Если все эти условия будут соблюдены, то будет совершенно неважно, при каком температурном режиме будет происходить заливка бетона.

Узнать сколько весит куб бетона м400 можно в данной статье.

Процесс заливки фундамент – это очень сложный процесс. Для обеспечения необходимой прочности стоит правильно выждать время затвердения. Если влажность из конструкции испариться раньше указанного срока, то прочностные показатели будут незначительные, что приведет к ухудшению качеств будущей постройки.

Рекомендация: Это действительно хорошая статья. Из статьи можно понять общий принцип твердения бетона в зависимости температуры окружающего воздуха. Полученной информации для обычного застройщика вполне достаточно. Вам не нужно углубляться в научные дебри, чтобы понять общий принцип твердения бетона. Вам обязательно нужно прочитать эту статью, иначе ваш бетон застынет в неподходящий момент и вы потеряете свои деньги.

Оптимизация конструкции смеси высокопрочного бетона с низким содержанием CO2, содержащего микрокремнезем

Поскольку высокопрочный бетон выделяет большое количество CO 2 из-за высокого содержания вяжущего, сокращение выбросов CO 2 становится все более значительным важный. В этом исследовании была предложена общая процедура для оптимизации конструкции смеси высокопрочного бетона с низким содержанием CO 2 , содержащего микрокремнезем. Во-первых, уравнения для оценки силы и осадки были регрессированы на основе имеющихся экспериментальных результатов.Выбросы CO 2 были рассчитаны на основе бетонных смесей и единицы выбросов CO 2 компонентов бетона. Используя генетический алгоритм, были определены бетонные смеси с наименьшими выбросами CO 2 с учетом различных ограничений. Во-вторых, стоимость бетона рассчитывалась исходя из бетонных смесей и удельной стоимости бетонных компонентов. Точно так же на основе генетического алгоритма определялись бетонные смеси с наименьшей стоимостью.Мы обнаружили, что в некоторых случаях смеси с наименьшими выбросами CO 2 отличались от смесей с наименьшей стоимостью. В-третьих, путем добавления уравнения ограничения стоимости были определены оптимальные по Парето смеси с относительно низкими выбросами CO 2 и более низкой стоимостью. Таким образом, предлагаемый метод является ценным для проектирования высокопрочного бетона с учетом как выбросов CO 2 , так и стоимости.

1. Введение

Высокопрочный бетон все чаще используется в современной строительной индустрии.Многие преимущества могут быть достигнуты за счет использования высокопрочного бетона, таких как уменьшение количества секций, необходимых в элементах конструкции, увеличение заполняемости зданий и продление срока службы здания [1]. Однако высокопрочный бетон обычно имеет более низкое отношение воды к вяжущему, чем бетон нормальной прочности. Поскольку при производстве высокопрочного бетона используется большое количество вяжущего и выделяется много CO 2 , сокращение выбросов CO 2 становится все более важным [2].

Проведены фундаментальные исследования по оценке выбросов CO 2 высокопрочного бетона. Ларсен и др. [3] обнаружили, что бетон со сверхвысокими характеристиками может иметь больше преимуществ по сравнению с традиционной конструкцией бетона. Воу и Фостер [4] и Ю и др. [5] предположили, что использование шлака при производстве бетона со сверхвысокими характеристиками может снизить выбросы CO 2 и потребляемую энергию, а также снизить общие затраты на жизненный цикл. Park et al. [6] оценили выбросы CO 2 в течение жизненного цикла бетона с различными уровнями прочности и обнаружили, что жизненный цикл CO 2 увеличивается линейно по мере увеличения прочности на сжатие.Kim et al. [7] предложили метод оценки выбросов CO 2 в процессе производства бетона и обнаружили, что применение высокопрочного бетона и стандартизация процесса смешивания могут снизить выбросы CO 2 на стадии строительства. Latawiec et al. [8] предложили индекс желательности бетона, в котором учитывались эффекты прочности на сжатие, долговечности, выбросов CO 2 и стоимости на желательность бетона.

С другой стороны, были предложены некоторые методы проектирования материалов из бетона с низким содержанием CO 2 или недорогого бетона.На основе нейронных сетей и генетического алгоритма Йе [9] предложил программное обеспечение для проектирования бетонных смесей с минимально возможной стоимостью. Мосаберпана и Эрен [10] предложили полный факторный метод для максимизации прочности и минимизации выбросов углекислого газа. Влияние содержания цемента, содержания микрокремнезема, содержания волокна, отношения воды к вяжущему и суперпластификатора учитывается для определения прочности и выбросов CO 2 . Ян и др. [11] предложил подход к проектированию бетона с низким содержанием CO 2 , содержащего различные дополнительные вяжущие материалы, такие как летучая зола, шлак и микрокремнезем.Tapali et al. [12] предложил итерационный подход к проектированию бетона с низкими экологическими затратами с учетом прочности и срока службы. Хан и др. [13] разработали недорогой высокопрочный самоуплотняющийся бетон с использованием методологии поверхности отклика. Оптимальные комбинации цемента, отношения воды к вяжущему, мелкого заполнителя, летучей золы и суперпластификатора были определены с использованием функции желательности. Ji et al. [14] объединили нейронные сети и алгоритм поиска гармонии, чтобы найти оптимальную конструкцию реактивного порошкового бетона с наименьшими затратами.Несмотря на то, что многие исследования [9–14] были выполнены по конструкции бетона с низким содержанием CO 2 или недорогого бетона, некоторые вопросы требуют дальнейшего прояснения: во-первых, каковы различия между конструкциями смесей с низким содержанием CO 2 бетон и дешевый бетон? Во-вторых, как мы можем разработать бетон с низким уровнем выбросов CO 2 и низкой стоимостью? В-третьих, как мы можем разработать общую методику проектирования бетона с низким содержанием CO 2 для разных стран, коды проектирования которых могут быть разными?

В этом исследовании мы предложили общую процедуру для оптимизации конструкции смеси высокопрочного бетона с низким содержанием CO 2 , содержащего микрокремнезем.Используя генетический алгоритм, индивидуально определялись бетонные смеси с наименьшими выбросами CO 2 и наименьшей стоимостью. Мы обнаружили, что в некоторых случаях смеси с наименьшими выбросами CO 2 отличались от смесей с наименьшей стоимостью. Кроме того, путем добавления уравнения ограничения стоимости были определены оптимальные по Парето смеси с относительно низкими выбросами CO 2 и более низкой стоимостью.

Нововведения этого исследования резюмируются следующим образом: во-первых, мы предлагаем общий метод проектирования бетона с низким содержанием CO 2 ; во-вторых, мы рассматриваем разницу между бетоном с низким содержанием CO 2 и дешевым бетоном; в-третьих, мы предлагаем оптимальный метод Парето для определения смесей с более низким CO 2 и более низкой стоимостью.

2. Оптимизация пропорций бетонной смеси

Для оптимизации пропорций смешивания высокопрочного бетона, содержащего микрокремнезем, необходимо установить целевую функцию и ограничивающие условия. В этом исследовании выбросы CO 2 были помещены в качестве объектной функции. Условия ограничения были желаемой прочности бетона, удобоукладываемости, содержания компонентов, соотношения компонентов и абсолютного объема [9].

2.1. Объект Функция

Общие выбросы CO 2 в бетоне с дымовой смесью кремнезема включают выбросы CO 2 от бетонных материалов и транспорта, а также от смешивания бетона [15].Общие выбросы CO 2 могут быть рассчитаны по следующему уравнению [15]: где,, и представляют общие выбросы CO 2 , выбросы CO 2 от бетонных материалов, выбросы CO 2 от транспорта и CO 2 выбросов от операции смешивания бетона, соответственно. можно рассчитать по бетонной смеси и единицам выбросов CO 2 компонентов бетона следующим образом: где,,,, и

.

Фактическое изменение температуры толстого бетонного фундамента и анализ риска образования трещин.

Теплота, вызванная гидратацией, изменения температуры бетонного фундамента на плоту толщиной 3,30 м для ветряных турбин в раннем возрасте отслеживалась на месте с помощью системы тестирования датчиков температуры. Были изучены характер изменения температуры и риск образования трещин. Анализ методом конечных элементов (МКЭ), проведенный на температурных полях, определил нижний порог толщины, требующий контроля температуры.На основе практического инженерного проекта был предложен комплексный подход к контролю температуры, подходящий для толстых фундаментов. Результаты мониторинга и анализа температуры показали, что ранняя эволюция температурного поля состояла из двух характерных фаз: накопления тепла и тепловыделения. В вертикальном направлении фундамента наблюдался замечательный температурный градиент. Максимальная разница температур между бетонным ядром и верхней поверхностью составляла примерно 35 ° C, что указывает на риск образования трещин.Точность FEA была обеспечена за счет принятия скорости тепловыделения бетона, полученной в результате испытания на повышение адиабатической температуры. Дальнейшая FEA, выполненная на фундаментах различной толщины, показала, что более толстый фундамент соответствует более высокому вертикальному градиенту температуры. Более того, толщина основания более 2,50 м соответствовала максимальной разнице температур между бетонным ядром и поверхностью, превышающей 25 ° C, выше которой следует принимать меры по предотвращению образования трещин.Результаты полевых испытаний доказали применимость предложенного здесь набора мер регулирования с обратной связью по температуре, включая насыпку слоев, теплоизоляцию и мониторинг температуры на месте в режиме реального времени, для толстых бетонных конструкций из плотного массива с относительно небольшими объемами. При таком подходе был достигнут хороший контроль разницы температур.

1. Введение

Концепция массового бетона проистекает из проектов по водным ресурсам. Первоначально это в основном относилось к бетону, используемому для строительства плотин, таких как плотина Эррорук в США, открытая в 1915 году, плотина Гувера в США, открытая в 1933 году, Токтогульская ГЭС в бывшем Советском Союзе, открытая в 1977 году, и всемирно известная плотина «Три ущелья» в Китае, открытая в 1994 г. [1–4].Эти плотины относятся к массовым бетонным сооружениям. Строительство массивных бетонных конструкций часто сталкивается с ключевой технической проблемой, а именно с контролем температурного растрескивания. С точки зрения внутреннего напряжения, достаточно большое термическое напряжение может привести к трещинам, которые называются температурными трещинами, если разница температур между внутренней частью и поверхностью бетона превышает пороговое значение. Эта тема широко изучена [5–12].

В связи с быстрым социальным и экономическим развитием крупногабаритные крупногабаритные бетонные конструкции все чаще используются в других секторах, помимо проектов по водным ресурсам.Толстые бетонные фундаменты на плотах для высотных зданий, бетонные диафрагменные стены для туннелей метро и толстые бетонные фундаменты на плотах для объектов электроэнергетики широко используются, особенно в промышленном и гражданском строительстве. Например, фундаментные плоты башни Цзинь Мао в Шанхае и нового офисного здания CCTV в Пекине имеют толщину 5 м и 7 м соответственно. Хотя эти конструкции фундамента на плотах меньше по размеру, чем плотины, все же можно наблюдать относительно большую разницу температур между внутренней частью и бетонной поверхностью из-за их значительной толщины.Такой перепад температур приводит к образованию температурных трещин, что мешает нормальному использованию конструкции. Инженерная практика показала заметное увеличение вероятности возникновения температурного растрескивания, когда разница температур примерно больше 25 ° C [13]. В предыдущем исследовании сообщалось, что температурное растрескивание происходит в бетонной конструкции во время строительства из-за теплового напряжения, возникающего, когда температура поверхности бетона упала до 9 ° C после внезапного удара волны холода, в то время как внутренняя температура остается на уровне 32 ° C [14] .Согласно [15], со стороной минимального поперечного сечения более 80 см, бетонная конструкция с ожидаемой разницей температур между ядром и окружающей средой более 25 ° C называется массивной бетонной конструкцией, на которой контроль температурного растрескивания должен быть реализован [15]. Поэтому концепция массивного бетона была расширена до конструкций с большими перепадами температур, размер которых, однако, может быть несопоставим с традиционными плотинами. Вышеупомянутые плотные фундаменты меньшего объема также попадают в эту категорию.

Массивные сооружения с водными ресурсами, такие как плотины, были тщательно исследованы в области бетонного строительства. Напротив, только несколько исследований в литературе сообщают о толстых бетонных фундаментных конструкциях из плотного массива, используемых в общепромышленных и гражданских сооружениях, которые, конечно, значительно меньше по размеру [16]. Этот тип бетонных конструкций отличается использованием современного цемента в больших количествах и постоянным совершенствованием технологий производства с отчетливо сложными характеристиками температурного поля, вызванными теплотой гидратации в раннем возрасте после заливки.В настоящее время обычной практикой при строительстве толстых бетонных фундаментов является приблизительная оценка тепловыделения и повышения температуры с использованием эмпирических методов, на основании которых затем принимается решение о том, следует ли принимать меры по контролю температуры. Эти методы не могут точно отразить фактические температурные поля бетона [17]; следовательно, соответствующие меры предотвращения температурного растрескивания примитивны и не учитывают конкретных ситуаций. Следовательно, изучение временных и пространственных закономерностей изменения фактического температурного поля в раннем возрасте и изучение связанных рисков растрескивания теоретически и практически важно для эффективного предотвращения температурного растрескивания толстых бетонных фундаментов во время строительства.

Основываясь на практическом инженерном проекте, в этом исследовании были получены данные мониторинга температуры в реальном времени в течение 18 дней после заливки бетона путем размещения датчиков температуры в толстом плотном фундаменте для ветряной турбины. Характер изменения температуры наблюдали путем анализа данных испытаний. Также обсуждались риски растрескивания бетона. Анализ методом конечных элементов (FEA) был выполнен на температурных полях фундаментов с различными уровнями толщины стропил, на основании которых был определен порог толщины, требующий контроля температуры.Наконец, для практических инженерных приложений были предложены эффективные меры по контролю температуры для толстых фундаментов.

2. Материалы и методы

2.1. Инженерный фон

Инженерным фоном этого исследования был проект фундамента ветряной турбины в Северном Китае, который имел 21 идентичную ветряную турбину, поддерживаемую толстыми бетонными фундаментными конструкциями плота, которые также были идентичными. Среди них фундамент 1 без какого-либо контроля температуры использовался для испытания температурного поля, тогда как фундаменты 2–21 имели меры контроля температуры на основе результатов температурных испытаний, полученных от Фонда 1.Длина и ширина фундамента составляли 18 м, а толщина — 3,3 м. Его верхняя часть представляла собой цилиндр диаметром 7 м. Бетон имел марку C35, соотношение компонентов которого показано в таблице 1. Фундамент 1 был залит в течение 24 часов методом непрерывной послойной заливки. На рисунке 1 представлены фотографии фундамента 1 до и после заливки.

| ||||||||||||||||||||||||||||||

2,2. План полевых испытаний

Перед заливкой внутри фундамента 1 было установлено несколько датчиков для отслеживания изменений температуры. Они были установлены в различных вертикальных положениях фундамента, как показано на рисунке 2. Кроме того, за пределами фундамента были установлены две точки мониторинга температуры окружающей среды для обеспечения температурных граничных условий для модели FEA.На рисунке 3 показана схема установки датчика перед заливкой.

2.3. Проект испытания на адиабатическое повышение температуры

Испытание на повышение адиабатической температуры направлено на получение данных об изменении температуры внутри образцов бетона в адиабатических условиях, когда величина повышения температуры измеряет тепло, выделяемое в результате реакции гидратации цементирующего материала бетона [ 18]. В текущем семидневном испытании образцы цилиндров (40 см в диаметре и высоте) были изготовлены из материалов с тем же соотношением компонентов, что и в реальной конструкции (таблица 1).Был получен ряд кривых адиабатического роста температуры в зависимости от эквивалентного возраста. Результаты испытаний предоставили эталонные данные для расчета скорости тепловыделения бетона в последующем FEA.

3. Результаты и анализ

3.1. Результаты и анализ температурного мониторинга

3.1.1. Временные изменения температурного поля

Температуры в различных точках установки датчиков фундамента 1 в течение 18 дней после заливки регистрировались посредством мониторинга в реальном времени на месте.На рисунках 4–6 показаны зависимости температуры от времени для различных датчиков, на которых наблюдалась аналогичная картина. То есть температура во всех точках мониторинга внутри фундамента после заливки резко повысилась. Затем они медленно распадались после достижения пика, пока не было достигнуто относительно устойчивое состояние. Основываясь на этих кривых, изменение температуры бетонного основания можно приблизительно разделить на две следующие фазы с различными характеристиками: (1) Фаза накопления тепла (т. Е. Фаза повышения температуры): эта фаза в основном характеризовалась накоплением тепла и повышением температуры.Значительное количество тепла было произведено из-за реакции гидратации, происходящей в большом объеме бетона. Скорость тепловыделения внутри фундамента была выше, чем скорость отвода тепла от поверхности фундамента. Следовательно, внутри фундамента постоянно накапливается тепло, что приводит к повышению и пику температуры во всех точках мониторинга. Рисунки 4–6 также показывают, что, хотя рост температуры показал аналогичную картину по всему фундаменту, значения температурных пиков и возраст, при котором они возникли, различались.Например, максимальный пик (примерно 73 ° C) произошел в точке 003, которая находилась у ядра фундамента, примерно через 4 дня после заливки; Точка 002, которая находилась близко к поверхности фундамента, имела пик температуры 67 ° C через 3 дня после заливки. Эти результаты показали, что фаза накопления тепла длилась дольше в местах ближе к сердцевине фундамента, что приводило к более высоким пикам температуры. На этом этапе средняя скорость повышения температуры по фундаменту составляла 18 ° C в день. (2) Фаза тепловыделения (т.е., фаза спада температуры): эта фаза в первую очередь характеризовалась теплопроводностью и рассеиванием. То есть тепло, выделяемое в результате гидратации, передается в окружающую среду и соседнюю землю, что приводит к медленному снижению температуры фундамента. После передачи тепла от бетона температурные кривые соседней земли показали разные уровни колебаний. Более сильные колебания наблюдались в местах ближе к поверхности фундамента. Например, на рис. 4 показано, что кривая 002 демонстрирует лишь незначительные колебания во время спада температуры, тогда как кривая 001 имеет значительно больше колебаний из-за воздействия температуры окружающей среды.Средняя скорость снижения температуры по фундаменту на этом этапе составляла 1 ° C в день.

Температурное изменение верхней и нижней части фундамента отличалось от температуры внутренних участков. Датчик наверху имел самый низкий пик температуры (примерно 44 ° C), становясь синусоидальным примерно через 50 часов, после чего следовало резкое снижение. Это было вызвано тем, что верхняя часть более восприимчива к воздействию окружающей среды, в результате чего скорость тепловыделения выше, чем в других местах.Напротив, температура у основания фундамента после пика снижалась медленно, потому что земля под фундаментом имела относительно низкую теплопроводность, при которой рассеивание тепла происходило медленнее, чем накопление тепла.

3.1.2. Колебания температуры в вертикальном направлении фундамента

Температурный градиент является одной из основных причин, приводящих к растрескиванию массивных бетонных конструкций [9]. Следовательно, температурный градиент бетона необходимо полностью учитывать при анализе причин, приводящих к растрескиванию массивного бетона.На рис. 7 показано изменение температуры в вертикальном направлении фундамента для разного возраста. В вертикальном направлении существовали явные градиенты температуры. Максимальный градиент произошел в возрасте 9 дней, при разнице температур между ядром фундамента и кровлей 35 ° C. В достаточно позднем возрасте температуры на разной высоте приблизились к температуре окружающей среды после постепенного сброса тепла фундамента.

3.1.3. Изменение температуры в горизонтальном направлении фундамента

На рисунках 8 и 9 показано изменение температуры двух пар датчиков (т.е.е., 002/007 и 004/009 соответственно) на двух разных высотах фундамента. Две кривые на каждом рисунке были очень похожи; следовательно, температуру в разных местах одной и той же высоты можно считать примерно одинаковой (т.е. нулевой градиент температуры в горизонтальном направлении фундамента), когда толщина фундамента была значительно меньше двух других размеров.

3.1.4. Анализ риска растрескивания толстого бетонного фундамента на плотах

На основе фактического изменения температуры основания 1, обсуждавшегося ранее, риск растрескивания толстого бетонного фундамента на плоту можно проанализировать с точки зрения двух идентифицированных фаз: (1) Фаза повышения температуры : согласно пространственному изменению температуры, внутренняя часть бетона была высокотемпературной зоной, а часть, близкая к поверхности фундамента, была низкотемпературной зоной.В высокотемпературной зоне преобладали сжимающие напряжения из-за разницы в повышении температуры, тогда как в низкотемпературной зоне преобладали растягивающие напряжения. Однако модуль упругости в раннем возрасте был небольшим; следовательно, значения сжимающего и растягивающего напряжения в этой фазе были довольно малы. (2) Фаза спада температуры: модуль упругости бетона постепенно увеличивался до 90% от конечного значения [14]. Более того, как обсуждалось ранее, максимальная разница температур между ядром и поверхностью составляла 35 ° C из-за большого температурного градиента, существующего между ядром фундамента и поверхностью.Следовательно, ядро имело более высокую величину снижения температуры по сравнению с поверхностью; таким образом, растягивающее напряжение возникло из-за того, что область с более сильным понижением температуры была ограничена во время сжатия областью со слабым понижением температуры. В этой фазе наблюдалось значительно большее значение растягивающего напряжения из-за увеличения модуля упругости.

В результате сжимающее напряжение внутри бетона, которое возникло во время фазы повышения температуры, было нейтрализовано растягивающим напряжением, возникающим во время фазы снижения температуры.В конечном итоге комбинированный эффект заключался в создании поля растягивающих напряжений с довольно большими значениями внутри бетона, в то время как поверхность превращалась в поле сжимающих напряжений. Большой температурный градиент между сердцевиной и поверхностью привел к более высокому напряжению растяжения внутри фундамента, что увеличивало вероятность достижения предельного напряжения растяжения бетона и трещины. Предыдущие исследования показали, что бетон очень подвержен растрескиванию, когда разница температур между сердцевиной и поверхностью превышает 25 ° C [14, 19].Разница температур, измеренная в текущем исследовании, составила 35 ° C, что значительно выше, чем ранее сообщенный порог, и указывает на риск растрескивания. Поэтому следует принять меры по контролю температуры, чтобы предотвратить появление трещин в раннем возрасте.

3.2. FEA температурного поля

Метод конечных элементов использовался в нашем моделировании для дальнейшего исследования закономерностей изменения температуры при различной толщине рамы. Точность определения температуры FEA в основном зависит от входных значений тепловых свойств бетона, среди которых скорость тепловыделения имеет первостепенное значение [20].

3.2.1. Расчет скорости тепловыделения бетона на основе теста на адиабатическое повышение температуры

На основе принципа теплового баланса уравнение теплопроводности для теплоты гидратации бетона имеет вид [9, 21]

.