Гальваническое покрытие: Гальваническое покрытие: свойства, разновидности, альтернативы

- Гальваническое покрытие: свойства, разновидности, альтернативы

- виды обработки, материалы и оборудование

- виды обработки, материалы и оборудование

- Гальванические покрытия металлов: описание обработки, таблица пар

- Технология гальваники — процесс гальванического покрытия: методы

- Назначение гальванического метода

- Суть технологического процесса

- Гальванический метод

- Предварительный осмотр детали

- Подготовка электролита для гальваники

- Присоединение электродов

- Гальванический процесс

- Стадии процесса гальваники

- Гальванические технологии

- Самостоятельный гальванический процесс

- Оценка результата

- Смотрите также:

- Гальваническое покрытие, методы, виды. процесс и обозначения

- виды, методы, описание процесса :: SYL.ru

- Гальваническое покрытие: виды, характеристики ванн, оборудование

- Гальваника | Британника

- Что такое гальваника? | Как работает гальваника

- Как работает гальваника — объясните, что материал

- гальваника

Гальваническое покрытие: свойства, разновидности, альтернативы

В данной статье рассматриваются особенности процесса гальванизации, виды и области применения гальванических покрытий, а также альтернативы, которые в некоторых случаях вполне оправданно заменяют этот метод защиты металлов.

Гальванизация – это электрохимический метод нанесения металлической пленки, которая препятствует коррозии и окислению поверхностей. Она придает им эстетичный внешний вид, износостойкость и увеличивает твердость.

Данный метод обработки улучшает термостойкость металлов, поэтому его широко применяют в таких отраслях промышленности, в которых присутствуют высокотемпературные процессы.

Как появилось гальваническое покрытие?

Открытием гальванического покрытия мир обязан русскому физику Борису Якоби. В 1836 году в ходе экспериментов он пропускал металлы через соляные и водные растворы, которые находились под воздействием электрического тока.

При прохождении через солевые растворы металлы разделялись на разнозарядные ионы. Положительные оседали на катоде, а отрицательные – на аноде.

Технология гальванизации

Гальванические покрытия требовательны к подготовке поверхностей. Перед началом работ требуется провести тщательную очистку и обезжиривание деталей.

Для металлических поверхностей рекомендуется использовать органические растворители, которые не вызывают коррозии, например Очиститель металла MODENGY

Он эффективно удаляет нефтепродукты, силиконовые масла, консервационные составы, адсорбированные пленки, газы, влагу и другие виды загрязнений. Испаряется быстро и без остатка.

Однако одной очистки и обезжиривания в большинстве случаев бывает недостаточно. Помимо этого проводится пескоструйная обработка и последующая шлифовка наждачной бумагой, специальными пастами.

Гальваническое покрытие выделяет все сколы, царапины и раковины поверхностей, поэтому обрабатываемое изделие должна быть идеально подготовленным.

Далее рассмотрим технологию гальванизации.

На деталь, погруженную в емкость с электролитом, подается отрицательный заряд, в результате чего она становится катодом. Отдельно стоящая металлическая пластина получает положительный заряд и берет на себя функцию анода.

Именно эта пластина служит для образования покрытия. При замыкании электрической сети металл с нее растворяется в электролите и направляется к катоду, где образует равномерную тонкую пленку.

Данный способ гальванизации называется анодным. Благодаря ему при возникновении очагов коррозии разрушается именно гальваническая изоляция, а защищаемый металл в течение длительного времени остается нетронутым.

Существует еще один метод гальванизации – катодное напыление. Он применяется гораздо реже. При нарушении целостности такого покрытия возрастает интенсивность разрушения металла под ним. Этому способствует сама технология нанесения.

Электролит – это проводящий раствор, благодаря которому металлы попадают на катод с анода. Размер емкостей для этой жидкости может быть разным и зависит от производственных задач.

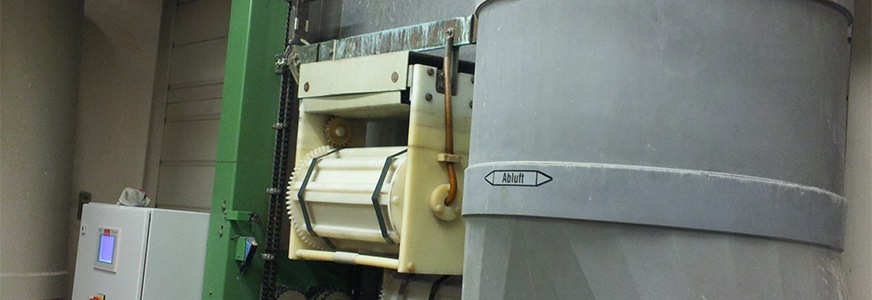

Детали больших размеров находятся в объемных ваннах в подвешенном состоянии. На более мелкие изделия гальваническое покрытие наносится в барабанных емкостях, где отрицательный заряд подается на барабан, который вращается в электролите. Для обработки деталей очень маленького размера (метизы, крепежные элементы) используются колокольные наливные ванны. В процессе работы они вращаются с низкой скоростью, в результате чего детали равномерно покрываются защитным покрытием.

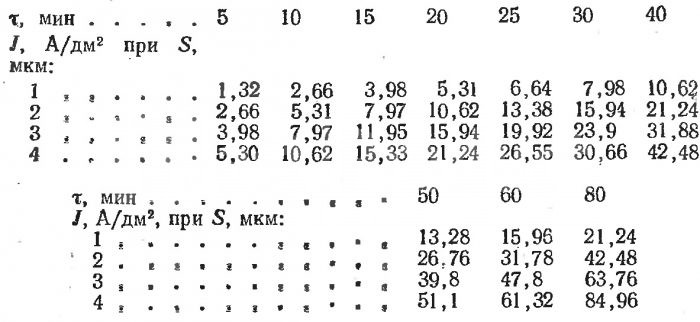

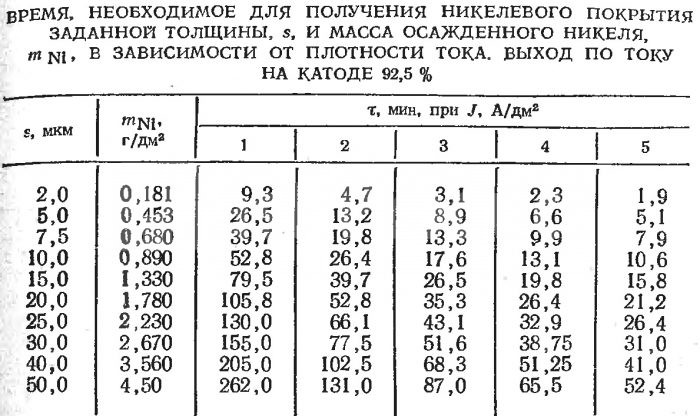

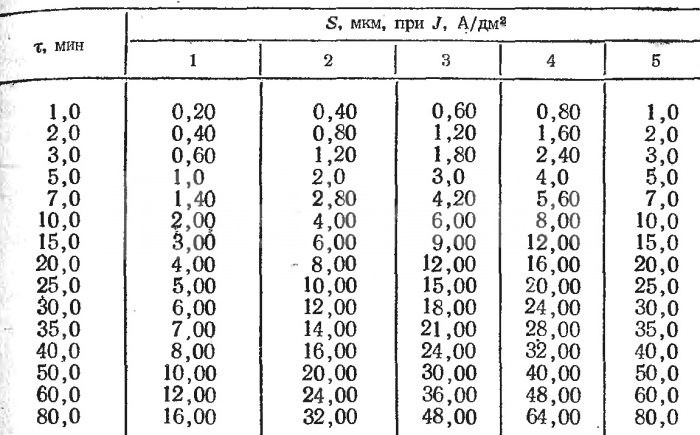

Большое значение имеет плотность тока, который проходит через электролит. Он влияет на структуру формируемого осадка. Данная величина измеряется отношением силы тока к единице поверхности обрабатываемой детали.

При слишком большой величине плотности порошковых отложений много, а при низкой – его вообще не образуется. Это сказывается на качестве конечного покрытия. Именно поэтому процесс гальванизации требует постоянного контроля.

Толщина гальванического покрытия на деталях составляет 6-20 мкм и определяется особенностями металлов, участвующих в гальванизации. Уровень адгезии металлического сплава с поверхностями определяется при помощи специальных тестов.

Совместимость металлов

Совместимость материалов при гальванизации очень важна. Все металлы в соединениях корродируют. В некоторых случаях процесс протекает замедленно. Однако существуют материалы, которые соединять вместе крайне не рекомендуется.

С определенными трудностями связана работа с алюминием и его сплавами. Это связано с тем, что на поверхностях этих материалов присутствует окисная пленка, которая затрудняет процесс гальванизации.

Для алюминия можно использовать следующие сочетания материалов: никель-хром, медь-никель-хром, медь-олово, свинец-олово. Допускается также цинкование и латунирование алюминия.

Области применения гальванических покрытий

Прочность и износостойкость гальванических покрытий позволяет использовать данный вид защиты:

-

В авиастроении -

В машиностроении -

В радиотехнической промышленности -

В электронной промышленности -

В строительстве

Альтернатива гальваническому покрытию

Повысить прочность и антикоррозионные характеристики металлов можно не только с помощью гальванизации, но и другими методами: закалкой, рекристаллизацией, чеканкой, обкатыванием, газопламенным напылением, наплавкой и т.д.

Одним из наиболее простых и эффективных способов повышения износостойкости металлических изделий, предотвращения их коррозии и защиты от агрессивных внешних факторов является применение специальных твердосмазочных покрытий. Внешне они напоминают лакокрасочные материалы, только вместо пигмента содержат частицы твердых смазочных веществ.

Такие покрытия создают на поверхностях тонкую сухую пленку, которая обладает высокой несущей способностью и низким коэффициентом трения. Это особенно важно для металлических деталей, которые являются частью подвижных механизмов, работают при очень высоких нагрузках, давлениях и температурах.

Рассмотрим особенности антифрикционных твердосмазочных покрытий на примере материалов MODENGY. Их основу составляют неорганические и органические связующие вещества, а также твердые смазочные материалы: графит, дисульфид молибдена, политетрафторэтилен (ПТФЭ), нитрид бора, дисульфид вольфрама, фториды бария и кальция.

Эти материалы формируют на поверхностях прочный композиционный слой. Он представляет собой полимерную матрицу с равномерно распределенными в ней частицами твердых смазочных веществ. Они заполняют и сглаживают микронеровности поверхностей, тем самым увеличивая их опорную площадь и несущую способность.

Покрытия MODENGY обладают высоким сопротивлением сжатию и малым сопротивлением сдвигу, поэтому их коэффициент трения достигает значений в несколько сотых при контактных давлениях, соизмеримых с пределом текучести материала основы.

Многие из материалов MODENGY доказали свою работоспособность в условиях радиации и вакуума. Их несущая способность достигает 2500 МПа, диапазон рабочих температур составляет от -200 до +560 °C. Благодаря технологии сухой смазки, которую они реализуют, покрытия эффективно работают в запыленных условиях.

Жидкие покрытия наносятся стандартными методами окрашивания: распылением, окунанием, центрифугированием. Составы в аэрозольной фасовке не требуют какого-либо оборудования. Краткую видеоинструкцию по их нанесению смотрите на примере работы с покрытием MODENGY Для деталей ДВС.

Виды гальванических покрытий

В зависимости от назначения гальванические покрытия подразделяются на следующие виды:

-

Защитные: служат для изоляции металлических изделий от механических повреждений и воздействия агрессивных сред -

Защитно-декоративные: предназначены для защиты деталей от агрессивных и разрушающих внешних факторов, а также для придания им эстетичного внешнего вида -

Специальные: служат для улучшения определенных характеристик поверхностей, например, повышения износостойкости и твердости, электроизоляционных, магнитных свойств

В некоторых случаях гальванизация применяется для восстановлении изначального вида изделий после их длительной эксплуатации.

Гальваническое покрытие позволяет создавать точные копии деталей, которые обладают даже очень высокой сложностью рельефа. Данный процесс называется гальванопластикой.

В зависимости от используемых в качестве покрытий материалов выделяют следующие виды гальванизации.

Меднение

В качестве покрытия используется медный купорос. Такая обработка способствует повышению прочности металлических изделий и повышению их токопроводящих свойств. Металлы с медным покрытием используются для производства электропроводников.

Хромирование

Данная процедура повышает прочностные характеристики металлов, а также их сопротивляемость различным агрессивным воздействиям. Помимо этого, она улучшает внешней вид деталей и восстанавливает поврежденные элементы.

В зависимости от технологии выполнения хромированное покрытие может обладать различными свойствами и параметрами. Например, серое матовое увеличивает твердость металла, блестящее повышает его износостойкость, молочное пластичное придает эстетичный внешний вид и усиливает стойкость к коррозии.

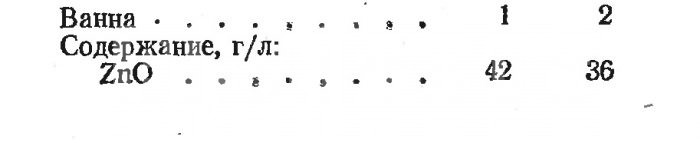

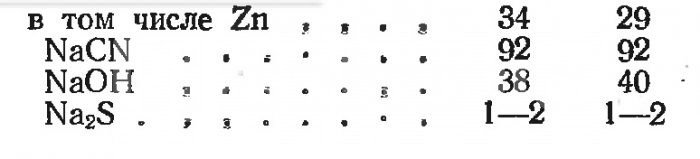

Цинкование

Самая популярная операция гальванизации. Тонкий слой цинка придает металлам блеск и предотвращает образование коррозии. Цинкование особенно популярно в строительной и автомобильной индустрии. Цинк используется для обработки трубопрокатных изделий, емкостей, опорных и кровельных конструкций, кузовных деталей автомобилей.

Железнение

Используется для усиления прочностных характеристик легкоизнашиваемых деталей, например, из меди. Такое покрытие практически не подвержено воздействию коррозии.

Никелирование

Данный метод обработки является оптимальным для придания металлам устойчивости к воздействиям окружающей среды. Слой никеля надежно защищает изделия от коррозии, возникающей вследствие загрязнения щелочами, кислотами, солями. Никелированные детали отличаются очень высокой стойкостью к истиранию и механическим повреждениям.

Латунирование

Используется для защиты металлов от воздействия коррозии. Кроме того, слой латуни обеспечивает лучшую адгезию металлических деталей с резиной.

Серебрение и золочение

Эти операции применяются в ювелирном деле, радиоэлектронной и электротехнической отраслях. Серебро и золото придают поверхностям презентабельный внешний вид, высокие отражающие свойства, предотвращают коррозию, улучшают токопроводящие свойства, повышают твердость и защищают от агрессивных внешних факторов.

Родирование

Слой родия увеличивает сопротивляемость деталей воздействию химически агрессивных сред, а также придает им дополнительную механическую стойкость. Родирование предотвращает окисление, потускнение изделий из серебра.

Покрытие оловом

Олово увеличивает прочность и твердость металлических деталей. Гальванизация этим материалом применяется для алюминия, цинка, стали и меди.

виды обработки, материалы и оборудование

Технология нанесения на поверхность металла других материалов считается популярной при изготовлении различных изделий. Защитный слой снижает риск появления ржавчины, увеличивает показатель прочности. Гальваническое покрытие — защитный слой, который оберегает поверхность детали от воздействия коррозии. После обработки повышается срок службы изделия, улучшаются технические характеристики.

Детали с гальваническим покрытием (Фото: Instagram / mazakovvitalii)

Описание метода

Гальванизация — технологический процесс, при котором на поверхность металлической заготовки наносится слой другого металла, который защищает деталь. Пленка препятствует образованию ржавчины, продлевает срок службы изделия. Для проведения процедуры чаще применяется медь, никель, цинк, хром.

Гальванизация не только защищает металлические изделия от коррозии, но и улучшает его технические характеристики, вид. Чтобы «освежить» предмет, может наноситься гальваническое покрытие из золота, серебра.

Немного истории

Гальваническое покрытие металла впервые было разработано ученым Луиджи Гальвани. Он придумал метод осаждения металлических частиц на поверхность другого металла. Луиджи описал только теоретическую часть процесса и не стал углубляться в ее применение на практике.

Собрал данные вместе и провел первые практические эксперименты Мориц Герман. Переехав в Россию, он сменил имя, фамилию, став Борисом Якоби. Он впервые опробовал гальваническую ванну, провел испытание с применением медного раствора. В 1840 году вышел его труд с описанием готовой технологии.

Особенности процесса

Гальваническая обработка состоит из нескольких действий:

- Приготовления электролитического раствора. Его состав будет зависеть от необходимых технических характеристик готовой пленки.

- Погружения 2 анодов в готовый раствор. На них подключаются плюсовые контакты. Напряжение передает источник постоянного тока.

- Медленного погружения заготовки в электролит. Его необходимо подключить к минусовому контакту. Заготовка будет выполнять роль катода.

В итоге электрическая цепь буден замкнута, начнется процесс гальванизации. Металлические частицы, содержащиеся в электролитическом растворе и имеющие положительный заряд, будут оседать на обрабатываемую деталь.

Раствор электролита (Фото: Instagram / pushkagonka96)

Сферы применения

Цели проведения технологического процесса:

- Защита. Металлическое покрытие должно защитить основу от коррозии, разрушения.

- Изменение вида. Гальванизация может преобразить любое изделие из металла, восстановить его поверхность (закрыть мелкие повреждения).

- Специальное назначение. Часто технология применяется для улучшения технических характеристик основы.

Гальванические покрытия применяются в автомобилестроении, изготовлении посуды, украшений, металлоконструкций, строительных материалов, крепежных элементов, промышленного оборудования. Также метод применяют при изготовлении CD и DVD дисков.

Виды покрытия

Гальванический метод обработки подразумевает под собой применение разных металлов. От этого изменяется вид, название метода. Технологии:

- Хромирование — популярный тип обработки. После обработки деталь становится износоустойчивой, поврежденные места восстанавливаются.

- Цинкование — процесс нанесения покрытия для защиты металлических заготовок от появления ржавчины.

- Серебрение — применяется для улучшения вида заготовки. Защищает деталь от образования ржавчины. Повышает показатель электропроводности.

- Латунирование — применяется для повышения показателя адгезии с резиновыми поверхностями, защиты основы от коррозии.

- Гальванизация золотом — применяется для восстановления украшений, придания им обновленного вида. Улучшает отражающие свойства, повышает коррозийную защиту, увеличивает токопроводящий показатель, ценность предмета.

- Радирование — чтобы основание стало устойчивым к длительному воздействию химических веществ, кислот, щелочей, проводится этот тип обработки.

- Никелирование — технологический процесс, применяемый для покрытия медных, стальных, алюминиевых заготовок. Готовое покрытие защищает изделие от разрушительного воздействия кислот, образования ржавчины. Поверхность становится устойчивой к истиранию, любым механическим воздействиям.

Нанесение гальванического покрытия выполняется согласно ГОСТам.

Обработанное изделие (Фото: Instagram / galvanoestetika_shop)

Материалы и оборудование

Чтобы провести покрытие металлов защитным слоем, необходимо использовать специальное оборудование:

- Источник постоянного тока для передачи напряжения через замкнутую цепь. Важно чтобы он имел регулятор изменения выходного напряжения.

- Емкости для электролита (гальванические ванны). В них погружаются обрабатываемые заготовки.

Дополнительно понадобится прибор для нагрева электролита до рабочей температуры. В гальванической ванне необходимо разместить анодные пластины.

Подготовительный этап

Процесс гальванической металлизации требует проведения тщательной подготовки обрабатываемой детали. Для этого необходимо выполнить несколько действий:

- Очистить поверхности от грязи, пыли, ржавчины, налета.

- Отшлифовать деталь мелкой наждачной бумагой.

- Обезжирить поверхность, чтобы удалить масляные подтеки, жировые пятна.

После выполнения подготовки можно приступать к проведению основных работ.

Подготовка детали (Фото: Instagram / worx_russia)

Обработка

Гальванизация происходит по следующей схеме:

- Ванна заполняется электролитом.

- На аноды подается напряжение через плюсовые контакты.

- Электролитический раствор нагревается до рабочей температуры.

- На заготовке закрепляется минусовой контакт, она медленно погружается в ванну.

Длительность проведения технологического процесса зависит от размеров изделия, его формы, требуемой толщины защитного слоя. После проведения гальванизации нужно выполняется ряд дополнительных процедур:

- осветление поверхностей;

- покрытие лаками или красками;

- пассивирование;

- полировку.

После выполнения работ необходимо проверить готовое покрытие. Для этого нужно оценить механическую устойчивость, вид заготовки.

При желании гальванику можно выполнить в домашних условиях. Для этого необходимо подготовить ряд материалов, инструментов, оборудования:

- стеклянный стакан;

- песочную бумагу;

- 1–2 литра воды;

- глубокий пластиковый контейнер;

- сульфат цинка;

- уксус, перекись водорода;

- кусок меди;

- подготовленную металлическую заготовку;

- блок питания на 3–6 вольт;

- тканевую бумагу, провода;

- цинк из батареек.

Проведение работ с ионным электролитом:

- Равные части перекиси водорода, уксуса нагреть, перемешать.

- Растворить кусок меди в готовом составе. Посиневшую жидкость можно использовать для проведения работ.

- На блоке питания закрепить зажимы с проводами.

- Плюсовую клемму закрепить на куске меди, лежащем в электролите, минусовую на подготовленной металлической поверхности.

- Включить блок питания.

Толщина слоя зависит от условий эксплуатации изделия:

- Легкие — кратковременное воздействие агрессивных веществ. Оптимальная толщина защитной пленки — от 7 до 15 мк.

- Средние — предметы подвергаются воздействию влажности, морской воды, промышленных отходов. Оптимальная толщина слоя — от 15 до 30 мк.

- Жесткие — изделия постоянно испытывают повышенную влажность, воздействие кислот, солей, щелочей, химических веществ. Оптимальная толщина пленки — от 30 до 45 мк.

При проведении гальваники своими руками нельзя забывать про безопасность. Работать нужно в перчатках, защитной одежде, респираторе, очках. Рабочее место должно быть очищено от воспламеняющихся жидкостей, материалов. В помещении нужно продумать система вентиляции.

Гальваническое покрытие защищает металлические поверхности от коррозии, восстанавливает поврежденные места, улучшает их вид. Для его нанесения применяются разные виды металлов. Работы проводятся на специализированном оборудовании, но при желании их можно выполнить в домашних условиях.

Виды гальванических покрытий

В зависимости от назначения гальванические покрытия подразделяются на следующие виды:

-

Защитные: служат для изоляции металлических изделий от механических повреждений и воздействия агрессивных сред -

Защитно-декоративные: предназначены для защиты деталей от агрессивных и разрушающих внешних факторов, а также для придания им эстетичного внешнего вида -

Специальные: служат для улучшения определенных характеристик поверхностей, например, повышения износостойкости и твердости, электроизоляционных, магнитных свойств

В некоторых случаях гальванизация применяется для восстановлении изначального вида изделий после их длительной эксплуатации.

Гальваническое покрытие позволяет создавать точные копии деталей, которые обладают даже очень высокой сложностью рельефа. Данный процесс называется гальванопластикой.

В зависимости от используемых в качестве покрытий материалов выделяют следующие виды гальванизации.

Меднение

В качестве покрытия используется медный купорос. Такая обработка способствует повышению прочности металлических изделий и повышению их токопроводящих свойств. Металлы с медным покрытием используются для производства электропроводников.

Хромирование

Данная процедура повышает прочностные характеристики металлов, а также их сопротивляемость различным агрессивным воздействиям. Помимо этого, она улучшает внешней вид деталей и восстанавливает поврежденные элементы.

В зависимости от технологии выполнения хромированное покрытие может обладать различными свойствами и параметрами. Например, серое матовое увеличивает твердость металла, блестящее повышает его износостойкость, молочное пластичное придает эстетичный внешний вид и усиливает стойкость к коррозии.

Цинкование

Самая популярная операция гальванизации. Тонкий слой цинка придает металлам блеск и предотвращает образование коррозии. Цинкование особенно популярно в строительной и автомобильной индустрии. Цинк используется для обработки трубопрокатных изделий, емкостей, опорных и кровельных конструкций, кузовных деталей автомобилей.

Железнение

Используется для усиления прочностных характеристик легкоизнашиваемых деталей, например, из меди. Такое покрытие практически не подвержено воздействию коррозии.

Никелирование

Данный метод обработки является оптимальным для придания металлам устойчивости к воздействиям окружающей среды. Слой никеля надежно защищает изделия от коррозии, возникающей вследствие загрязнения щелочами, кислотами, солями. Никелированные детали отличаются очень высокой стойкостью к истиранию и механическим повреждениям.

Латунирование

Используется для защиты металлов от воздействия коррозии. Кроме того, слой латуни обеспечивает лучшую адгезию металлических деталей с резиной.

Серебрение и золочение

Эти операции применяются в ювелирном деле, радиоэлектронной и электротехнической отраслях. Серебро и золото придают поверхностям презентабельный внешний вид, высокие отражающие свойства, предотвращают коррозию, улучшают токопроводящие свойства, повышают твердость и защищают от агрессивных внешних факторов.

Родирование

Слой родия увеличивает сопротивляемость деталей воздействию химически агрессивных сред, а также придает им дополнительную механическую стойкость. Родирование предотвращает окисление, потускнение изделий из серебра.

Покрытие оловом

Олово увеличивает прочность и твердость металлических деталей. Гальванизация этим материалом применяется для алюминия, цинка, стали и меди.

виды обработки, материалы и оборудование

Технология нанесения на поверхность металла других материалов считается популярной при изготовлении различных изделий. Защитный слой снижает риск появления ржавчины, увеличивает показатель прочности. Гальваническое покрытие — защитный слой, который оберегает поверхность детали от воздействия коррозии. После обработки повышается срок службы изделия, улучшаются технические характеристики.

Детали с гальваническим покрытием (Фото: Instagram / mazakovvitalii)

Описание метода

Гальванизация — технологический процесс, при котором на поверхность металлической заготовки наносится слой другого металла, который защищает деталь. Пленка препятствует образованию ржавчины, продлевает срок службы изделия. Для проведения процедуры чаще применяется медь, никель, цинк, хром.

Гальванизация не только защищает металлические изделия от коррозии, но и улучшает его технические характеристики, вид. Чтобы «освежить» предмет, может наноситься гальваническое покрытие из золота, серебра.

Немного истории

Гальваническое покрытие металла впервые было разработано ученым Луиджи Гальвани. Он придумал метод осаждения металлических частиц на поверхность другого металла. Луиджи описал только теоретическую часть процесса и не стал углубляться в ее применение на практике.

Собрал данные вместе и провел первые практические эксперименты Мориц Герман. Переехав в Россию, он сменил имя, фамилию, став Борисом Якоби. Он впервые опробовал гальваническую ванну, провел испытание с применением медного раствора. В 1840 году вышел его труд с описанием готовой технологии.

Особенности процесса

Гальваническая обработка состоит из нескольких действий:

- Приготовления электролитического раствора. Его состав будет зависеть от необходимых технических характеристик готовой пленки.

- Погружения 2 анодов в готовый раствор. На них подключаются плюсовые контакты. Напряжение передает источник постоянного тока.

- Медленного погружения заготовки в электролит. Его необходимо подключить к минусовому контакту. Заготовка будет выполнять роль катода.

В итоге электрическая цепь буден замкнута, начнется процесс гальванизации. Металлические частицы, содержащиеся в электролитическом растворе и имеющие положительный заряд, будут оседать на обрабатываемую деталь.

Раствор электролита (Фото: Instagram / pushkagonka96)

Сферы применения

Цели проведения технологического процесса:

- Защита. Металлическое покрытие должно защитить основу от коррозии, разрушения.

- Изменение вида. Гальванизация может преобразить любое изделие из металла, восстановить его поверхность (закрыть мелкие повреждения).

- Специальное назначение. Часто технология применяется для улучшения технических характеристик основы.

Гальванические покрытия применяются в автомобилестроении, изготовлении посуды, украшений, металлоконструкций, строительных материалов, крепежных элементов, промышленного оборудования. Также метод применяют при изготовлении CD и DVD дисков.

Виды покрытия

Гальванический метод обработки подразумевает под собой применение разных металлов. От этого изменяется вид, название метода. Технологии:

- Хромирование — популярный тип обработки. После обработки деталь становится износоустойчивой, поврежденные места восстанавливаются.

- Цинкование — процесс нанесения покрытия для защиты металлических заготовок от появления ржавчины.

- Серебрение — применяется для улучшения вида заготовки. Защищает деталь от образования ржавчины. Повышает показатель электропроводности.

- Латунирование — применяется для повышения показателя адгезии с резиновыми поверхностями, защиты основы от коррозии.

- Гальванизация золотом — применяется для восстановления украшений, придания им обновленного вида. Улучшает отражающие свойства, повышает коррозийную защиту, увеличивает токопроводящий показатель, ценность предмета.

- Радирование — чтобы основание стало устойчивым к длительному воздействию химических веществ, кислот, щелочей, проводится этот тип обработки.

- Никелирование — технологический процесс, применяемый для покрытия медных, стальных, алюминиевых заготовок. Готовое покрытие защищает изделие от разрушительного воздействия кислот, образования ржавчины. Поверхность становится устойчивой к истиранию, любым механическим воздействиям.

Нанесение гальванического покрытия выполняется согласно ГОСТам.

Обработанное изделие (Фото: Instagram / galvanoestetika_shop)

Материалы и оборудование

Чтобы провести покрытие металлов защитным слоем, необходимо использовать специальное оборудование:

- Источник постоянного тока для передачи напряжения через замкнутую цепь. Важно чтобы он имел регулятор изменения выходного напряжения.

- Емкости для электролита (гальванические ванны). В них погружаются обрабатываемые заготовки.

Дополнительно понадобится прибор для нагрева электролита до рабочей температуры. В гальванической ванне необходимо разместить анодные пластины.

Подготовительный этап

Процесс гальванической металлизации требует проведения тщательной подготовки обрабатываемой детали. Для этого необходимо выполнить несколько действий:

- Очистить поверхности от грязи, пыли, ржавчины, налета.

- Отшлифовать деталь мелкой наждачной бумагой.

- Обезжирить поверхность, чтобы удалить масляные подтеки, жировые пятна.

После выполнения подготовки можно приступать к проведению основных работ.

Подготовка детали (Фото: Instagram / worx_russia)

Обработка

Гальванизация происходит по следующей схеме:

- Ванна заполняется электролитом.

- На аноды подается напряжение через плюсовые контакты.

- Электролитический раствор нагревается до рабочей температуры.

- На заготовке закрепляется минусовой контакт, она медленно погружается в ванну.

Длительность проведения технологического процесса зависит от размеров изделия, его формы, требуемой толщины защитного слоя. После проведения гальванизации нужно выполняется ряд дополнительных процедур:

- осветление поверхностей;

- покрытие лаками или красками;

- пассивирование;

- полировку.

После выполнения работ необходимо проверить готовое покрытие. Для этого нужно оценить механическую устойчивость, вид заготовки.

При желании гальванику можно выполнить в домашних условиях. Для этого необходимо подготовить ряд материалов, инструментов, оборудования:

- стеклянный стакан;

- песочную бумагу;

- 1–2 литра воды;

- глубокий пластиковый контейнер;

- сульфат цинка;

- уксус, перекись водорода;

- кусок меди;

- подготовленную металлическую заготовку;

- блок питания на 3–6 вольт;

- тканевую бумагу, провода;

- цинк из батареек.

Проведение работ с ионным электролитом:

- Равные части перекиси водорода, уксуса нагреть, перемешать.

- Растворить кусок меди в готовом составе. Посиневшую жидкость можно использовать для проведения работ.

- На блоке питания закрепить зажимы с проводами.

- Плюсовую клемму закрепить на куске меди, лежащем в электролите, минусовую на подготовленной металлической поверхности.

- Включить блок питания.

Толщина слоя зависит от условий эксплуатации изделия:

- Легкие — кратковременное воздействие агрессивных веществ. Оптимальная толщина защитной пленки — от 7 до 15 мк.

- Средние — предметы подвергаются воздействию влажности, морской воды, промышленных отходов. Оптимальная толщина слоя — от 15 до 30 мк.

- Жесткие — изделия постоянно испытывают повышенную влажность, воздействие кислот, солей, щелочей, химических веществ. Оптимальная толщина пленки — от 30 до 45 мк.

При проведении гальваники своими руками нельзя забывать про безопасность. Работать нужно в перчатках, защитной одежде, респираторе, очках. Рабочее место должно быть очищено от воспламеняющихся жидкостей, материалов. В помещении нужно продумать система вентиляции.

Гальваническое покрытие защищает металлические поверхности от коррозии, восстанавливает поврежденные места, улучшает их вид. Для его нанесения применяются разные виды металлов. Работы проводятся на специализированном оборудовании, но при желании их можно выполнить в домашних условиях.

Гальванические покрытия металлов: описание обработки, таблица пар

Описание процесса гальванического покрытия металла. В каких случаях применяется и с какой целью. Методы гальванирования. Применяемое оборудование и материалы для нанесения покрытий.

Операция гальванического покрытия металлов заключается в нанесении на поверхность металлического изделия тонкой пленки из такого же материала с использованием электролита. В процессе обработки детали молекулы покрывающего металла переносятся токопроводящим раствором и проникают в верхний слой изделия. В итоге происходит внедрение одного металла в поверхностное пространство другого.

Как результат, такой гальванический метод позволяет металлоизделиям приобретать дополнительную твердость, устойчивость к коррозии и износостойкость. У металла с гальваническим покрытием значительно повышается декоративность.

Для проведения гальванического процесса необходима ванна, которая является основой всего оборудования. В нее заливается токопроводящий раствор, в который помещаются 2 анода.

Для гальванизации металлов существуют линии оборудования. Устанавливаются они в отдельных цехах. Поскольку работа связана с химическими реактивами, в помещении монтируется вентиляция.

Несмотря на сложность гальванического процесса, он достаточно хорошо изучен. Поэтому его можно проводить и в домашних условиях. При этом следует помнить основное правило: общая площадь анодов должна превышать этот же параметр обрабатываемой детали.

Для чего гальванизируют металл

Во время гальванической обработки металла преследуются определенные цели. Все зависит от условий, в которых будет работать данное изделие, и требований, которые к нему будут применяться.

Цели гальванизации металла бывают следующие:

- Придание поверхностному слою защитных функций. Как вариант – никелирование.

- В целях улучшения декоративности предметов. Например, хромирование.

- Для получения копий деталей, отличающихся сложностью рельефа поверхности.

- Нашло широкое применение гальваническое цинкование продукции. Проводится оно с трубопрокатными, кровельными и строительными конструкциями. Это придает им устойчивость в условиях повышенной влажности.

- В ювелирном деле. Поверхностный слой украшений насыщается золотом и серебром. При этом не только улучшаются декоративные качества продукции, но и верхний слой золотых изделий увеличивает свою твердость в 2 раза.

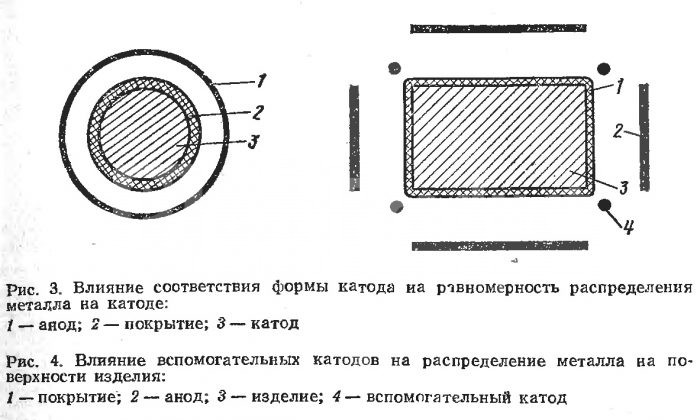

Процесс гальванизации металлов отличается характерной особенностью. На поверхности изделий формируется пленка. Вне зависимости от сложности конфигурации ее толщина везде будет одинаковая. Это особенно важно, когда на первый план выходит внешний вид продукции.

Методы гальваники

Процесс образования защитной пленки другим металлом осуществляется двумя методами:

- Гальваническое катодное напыление. Такая технология покрытия металла отличается тем, что при небольшом ее нарушении происходит быстрая коррозия основного изделия. Этому процессу способствует сам поверхностный слой. В качестве примера можно привести лужение оловом.

- Гальваническое анодное нанесение. Относится к надежным гальваническим покрытиям. При возникновении угрозы коррозии в первую очередь начинаются разрушения в поверхностном слое. Основной металл длительное время сохраняет первоначальную форму. При этом он надежно защищен не только от внешней среды, но и от механических воздействий.

Процесс гальванического покрытия металла

Гальваническая обработка металла состоит из 3 этапов:

- Подготовка. Это наиболее трудоемкий процесс. В случае наличия на поверхности металла жира, заусенцев или пыли качество гальванизирования будет низким. Изделия должны быть обработаны вручную или на пескоструйной машине. При наличии остатков жира их следует обработать химическим раствором.

- Сам процесс гальванической обработки металла. Электролит заливается в ванну, в него помещаются 2 анода и покрываемая деталь. Проводится нагрев электролита с помощью специального устройства до температуры, указанной в технологии. Затем включается ток, который контролируется регулятором напряжения. Катодом является сама деталь. Положительно заряженные ионы движутся через электролит и оседают на отрицательно заряженном изделии, образуя поверхностный слой. Длительность второго этапа продолжается до тех пор, пока поверхностный слой металла не достигнет требуемой величины.

- После гальванической процедуры детали нуждаются в дополнительной обработке. Заключается она в осветлении, пассивировании или промасливании поверхности. Для этого изделия погружаются в специальный раствор с реактивами. В результате идет образование поверхностной пленки толщиной 1 мм.

При проведении процесса гальванической операции существует понятие совместимости материалов. Все металлы в соединениях корродируют. В некоторых случаях это процесс идет замедленно. Но существуют пары, которые нельзя соединять вместе.

О совместимости гальванических пар таблица дает наглядное представление.

| Металл | Алюминий | Бронза | Дюраль | Латунь | Медь | Никель | Олово | Сплав олово со свинцом | Углеродистая сталь и чугун | Хром | Цинк |

|---|---|---|---|---|---|---|---|---|---|---|---|

| Алюминий | + | — | + | — | — | — | — | — | + | — | + |

| Бронза | — | + | — | + | + | + | Пайка | Пайка | — | + | — |

| Дюраль | + | — | + | — | — | — | — | — | + | — | + |

| Латунь | — | + | — | + | + | + | Пайка | Пайка | — | + | — |

| Медь | — | + | — | + | + | + | Пайка | Пайка | — | + | — |

| Никель | — | + | — | + | + | + | Пайка | Пайка | + | Отсутствуют данные | + |

| Олово | — | Пайка | — | Пайка | Пайка | Отсутствуют данные | + | + | + | Отсутствуют данные | + |

| Сплав свинца с оловом | — | Пайка | — | Пайка | Пайка | Пайка | + | + | + | Отсутствуют данные | + |

| Углеродистая сталь и чугун | + | — | + | — | — | + | + | + | + | + | + |

| Хром | — | + | — | + | + | Отсутствуют данные | Отсутствуют данные | Отсутствуют данные | + | + | + |

| Цинк | + | — | + | — | — | + | + | + | + | + | + |

Используемые материалы и оборудование

Для всех видов гальванизации металла применяется однотипное гальваническое оборудование. Емкость, куда погружаются изделия из металла, называется ванной. Различие наблюдается только в разновидности электролита.

Исключение составляет холодное цинкование, совершаемое «Гальвонолом». Это жидкая суспензия, которая непосредственно наносится на металл. Отличается неустойчивостью к некоторым растворителям, поэтому нуждается в финишном покрытии.

Различается несколько групп гальванических ванн:

- Крупные. Рассчитаны на крупногабаритные изделия.

- Средние. В них нет возможности поместить большое изделие. При этом они остаются наиболее востребованными в условиях средних масштабов производства.

- Мелкие. В них можно проводить гальванизацию только мелких деталей.

В ванну помещаются анодные пластины. Изготавливаются из разных материалов. Их основная задача заключается в восполнении убывающего металла с изделия в процессе гальванизации.

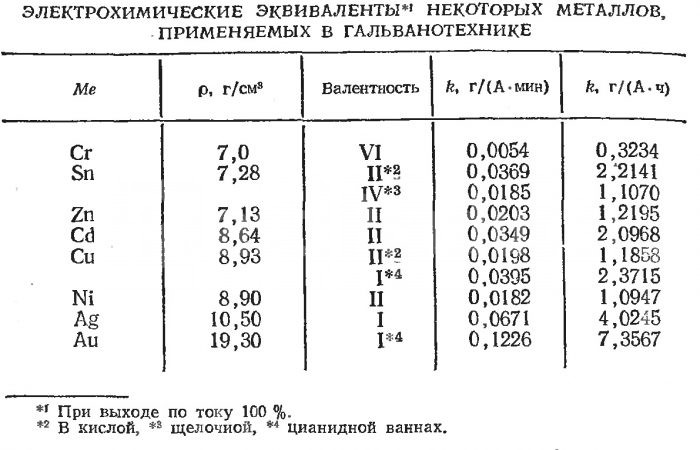

Важными составляющими являются разновидность электролита и плотность тока. Эти параметры меняются в зависимости от вида операции.

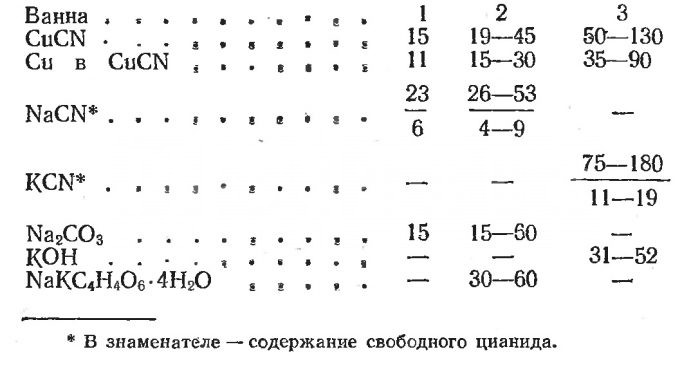

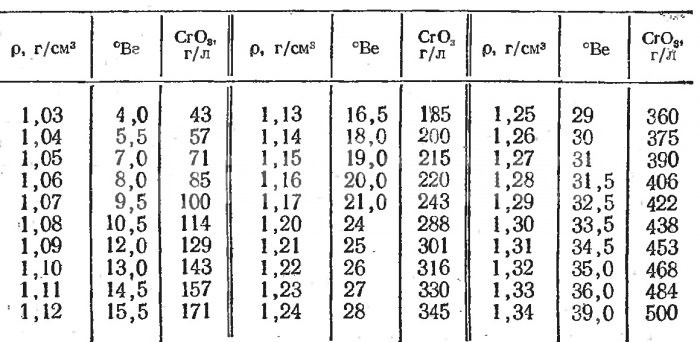

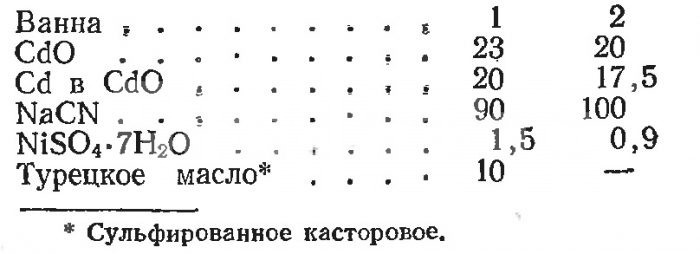

Составы цианидных ванн для серебрения представлены в таблице.

| Состав | Номер электролита | |||

|---|---|---|---|---|

| 1 | 2 | 3 | 4 | |

| Цианистое серебро | 2 | 6 | 30 | 100 |

| Цианистый натрий | 70 | 70 | — | — |

| Цианистый калий | — | — | 70 | 100 |

| Углекислый натрий | 10 | 10 | — | — |

| Углекислый калий | — | — | 10 | 25 |

| Гипосульфит натрия | — | — | 0,4 | 0,5 |

| Аммиак водный, мл/л | — | — | 1-2 | 2 |

| Едкий калий | — | — | — | 15 |

Величина плотности тока оказывает влияние на структуру формируемого осадка. Измеряется как отношение силы тока к единице поверхности обрабатываемой детали.

Такой параметр имеет важное значение во время работы. При низкой величине плотности осадка вообще не образуется. Слишком большая его величина приводит к образованию порошкового отложения. Поэтому гальванический процесс требует контроля этого показателя.

Виды гальванических покрытий

Процессы гальванического нанесения покрытия на металл отличаются своими особенностями в зависимости от применяемого материала. К видам гальванических покрытий относятся:

- хромирование;

- цинкование;

- травление;

- золочение и серебрение;

- меднение;

- латунирование;

- гальваника алюминия.

Хромирование

Это процесс внедрения в поверхность металла хрома с использование электролита под воздействием тока. В результате изделие приобретает коррозионную устойчивость к агрессивной среде. Увеличивается твердость поверхностного слоя. Обработанные детали находят применение во многих отраслях промышленности.

Цинкование

При проведении цинкования металлическая поверхность покрывается слоем цинка. Образующаяся гальваническая пара хорошо работает в агрессивной среде. Продолжительность эксплуатации такого изделия зависит от времени разрушения цинка. До этих пор расположенный внутри металл не будет подвергаться коррозии.

Травление

Травление – это электролитическое снятие поверхностного слоя с изделия. Процедура проводится с целью обнаружения внутренних дефектов, устранения ржавчины или окислов. После такой операции часто детали подвергаются финишному покрытию. Обработанные поверхности заготовок хорошо сопрягаются друг с другом.

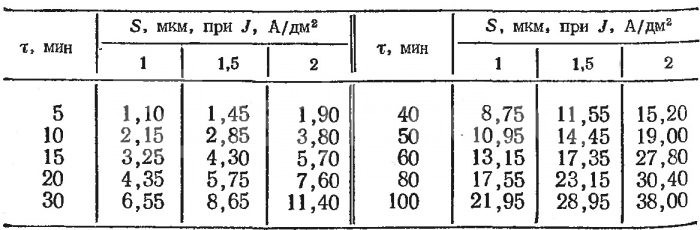

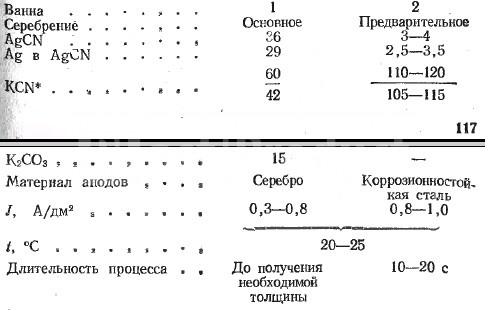

Золочение и серебрение

Золочение и серебрение применяются в ювелирном деле. Ванна заполняется электролитом, куда опускается обрабатываемое украшение. В электролите растворяются ионы серебра или золота. По окончании процедуры на поверхности изделия образуется тонкий поверхностный слой драгоценного металла.

Меднение

Меднение является промежуточной операцией, поскольку такая поверхность плохо противостоит коррозии. С течением времени она окисляется. В дальнейшем идет наслоение еще одного покрытия. В качестве электролитов используются щелочные и кислотные составы.

Латунирование

При работе используются цианистые электролиты меди, цинка, натрия или калия. Латунная поверхность наносится с целью улучшения декоративных качеств. Особенно это касается белого латунирования. Еще такой обработке подвергаются стальные заготовки, которые обклеиваются резиной.

Гальваника алюминия

К гальваническим покрытиям алюминия относятся сочетания:

- медь – никель – хром;

- никель – хром;

- свинец – олово;

- медь – олово;

- латунирование;

- цинкование.

Работа с алюминием и его сплавами сопровождается определенными трудностями. На их поверхностях присутствует окисная пленка, которая затрудняет процесс гальванизации.

Гальваническое покрытие металлических изделий проводится не только в промышленных масштабах. Домашние условия тоже позволяют заняться этим видом деятельности. Если у кого-то есть опыт проведения таких мероприятий, большая просьба поделиться им в комментариях к этой статье.

Технология гальваники — процесс гальванического покрытия: методы

Содержание статьи:

- Назначение гальванического метода

- Суть технологического процесса

- Гальванический метод

- Предварительный осмотр детали

- Подготовка электролита

- Технология присоединения электродов

- Гальванический процесс

- Стадии процесса гальваники

- Гальванические технологии

- Самостоятельный гальванический процесс

- Оценка результата

Гальваника появилась несколько веков назад как альтернатива дорогим материалам. А также как способ получить свойства конкретного металла, если из него невозможно сделать изделие с хорошими механическими свойствами.

Гальваническое покрытие– это нанесенный химическим или электрохимическим способом слой металла или неметалла.

Понятие «гальваника» обозначает способ обработки, сам процесс этой обработки и строгую последовательность действий, приводящую к результату.

Весь выше обозначенный процесс обработки, а именно гальванику можно осуществить с приложением электрического тока, но существуют случаи, когда он возможен без приложения электрического поля.

Гальванический метод обработки металлических поверхностей активно применяют сегодня в различных отраслях производства. Таким способом можно наносить на детали и целые изделия тончайший слой декоративного или защитного гальванического покрытия. Подобные технологии активно применяются научно-производственным предприятием «6 микрон» в Москве.ООО «6 микрон» — это научно-производственная компания, работающая в области гальваники (электрохимического и химического нанесения металлов).Гальваника – раздел электрохимии, который изучает процессы осаждения металлов на определенной поверхности. Так проводят золочение, серебрение, родирование металлов для придания им красоты, долговечности, износостойкости и других необходимых изделию свойств.

Чтобы понять преимущества процесса гальваники, необходимо ознакомиться с технологическими особенностями применения гальванических ванн, спецификой подбора электролитов для каждого типа поверхности, расчетом толщины осаждаемого металла.

Назначение гальванического метода

Гальванику металла на поверхности используют для придания им свойств конкретного материала (серебро, золото, никель и т.д.). Либо если из этого материала невозможно изготовить предмет, а также если цена будет неоправданно высока.

Например, нанесение хрома придает твердость и антикоррозионные свойства простой стали. Эта технология широко применялась для покрытия деталей и механизмов станков. Хром кроме твердости, дает зеркальный блеск, и обеспечивает хорошую защиту от коррозии. Хром твердый, но хрупкий металл, и изготовление из него деталей и предметов не возможно. Нанесение его на поверхность гальваникой хорошая тому альтернатива, а также возможность использовать свойства хрома в обиходе.

Процесс гальваники проводят в специальных ваннах. Туда заливается электролит, содержащий соли того металла, который осаждается на поверхности обрабатываемой детали. По сравнению с прочими методами, технология гальваники имеет преимущества. При применении, например, пульверизатора или иных приспособлений для распыления (очень многие организации выдают такой метод металлизации за гальванику) невозможно добиться идеально ровного покрытия, качественной адгезии и получить на поверхности свойства металла. Обычно путем распыления наносят непроводящий полимерный слой, проще говоря, краску, либо тонкий серебряный слой (реакция серебряного зеркала см. школьную программу), а сверху прозрачный или калорированный лак. Процесс гальваники позволяет получать равномерное, плотное, хорошо адгезированное покрытие, обладающее всеми свойствами осажденного металла.

Суть технологического процесса

Гальванику применяют для получения толстых технических и тонких декоративных слоев металла. Функции гальваники определяются не слоем, который наносят на поверхность, а его характеристиками: толщиной, подслойкой, подготовкой (травление, полировка).

Метод гальваники достаточно прост:

- Обрабатываемая деталь тщательно осматривается на предмет имеющихся покрытий и состояния поверхности.

- Проводятся процедуры обезжиривания, травления и активации поверхности детали.

- Подбирается состав жидкого электролита, в который будет погружено изделие.

- В специальную ванну, к которой подсоединено один или два анода, заливается электролит.

- В нее опускается деталь, подсоединенная к катоду.

- Запускается электрический ток.

- Под его воздействием частицы солей металла направляются к отрицательно заряженному изделию.

- На всей поверхности изделия тонким равномерным слоем оседает металл.

- После завершения гальванического процесса прекращается подача электрического тока, изделие извлекается, тщательно промывается и сушится, при необходимости дополнительно обрабатывается.

Технология гальваники несложная, но требует наличия специального оборудования, достаточной квалификации исполнителей.

Гальванический метод используют для придания механизмам, контактным группам или поверхностям, свойств наносимого металла. Например, нанесение драгоценных металлов (золото, палладий, родий) на электрические контакты, используют для придания химической стойкости, а также сохранения постоянного сопротивления. При этом видовые характеристики не важны. Конечно, необходимо соблюдать заданную зернистость покрытия, но эта проблема появляется на толщине нанесения металла более 20 микрон. Толстая гальваника дает высокую износостойкость и беспористые металлы, значит реакционные свойства основного материала можно не принимать в расчет.

Технические покрытия гальваникой Никелем делают для агрегатов, предметов которые испытывают на себе постоянное механическое воздействие. Никель — твердый недорогой металл. Его наносят на стальные изделия, которым требуется защита от коррозии.

Часто встречаются покрытия-смазки, при нанесении которых не столько учитываются химические характеристки самого металла, сколько необходимо обеспечить, например, плотную притирку деталей, но по какой-то причине нельзя использовать смазочные материалы. Это оловянные, свинцовые, индиевые покрытия. В данных случаях толщина нанесения лежит в пределах от 30 до 50 микрон.

Наша организация — ООО «6 микрон» оказывает услуги по нанесению технических покрытий, оборонным предприятиям, предприятиям космической, авиационной отрасли, электронной промышленности.

Часты случаи, когда металлы наносятся только в декоративных целях или для придания цвета (золото, серебро и т.д.), без запросов по твердости или плотности.

Гальванический метод

Гальванический метод нанесения покрытий применяется в следующих отраслях деятельности:

- Обработка изделий от коррозии;

- Покрытие деталей и узлов сложных станков, оборудования;

- Обработка бижутерии и ювелирных украшений;

- Обеспечение паяемости и смачиваемости поверхности деталей;

- Придание антиокислительных и декоративных свойств поверхности (в основном, драгоценные покрытия).

Если в сфере машиностроения, автомобилестроения, производства металлоконструкций требуются большие промышленные гальванические ванны, то при производстве и гальванике ювелирных украшений и контактных групп используют компактное оборудование.

Ювелирные предприятия составляют число постоянных клиентов нашей организации. Производство украшений из драгоценных металлов и ювелирных сплавов периодически требует нанесения защитного или декоративного слоя гальваники на поверхность. Например, бижутерные сплавы, покрытые слоем настоящего золота в несколько раз вырастают в цене, при этом себестоимость украшений сравнительно невысока. Этим часто пользуются владельцы громких имен, выпуская коллекции бижутерии в золотом или родиевом покрытии при том что цена покрытых сережек часто сравнима с ценой на серьги сделанные из чистого золота.

Требования к электролитам и результату обработки на ювелирном предприятии очень высоки: необходимо выдерживать класс поверхности, оттенок нанесенного металла, толщину его нанесения. Обычно в ювелирных, а также декоративных целях толщина нанесения не превышает 2 микрометров, поэтому перечисленные требования выполнимы.

В сфере нанесения декоративных покрытий на ювелирные украшения, ООО «6 микрон» сотрудничает с заводами из Московской области, Санкт-Петербурга, Костромы, Калининградской области, а также других субъектов Российской Федерации.

Для нашей организации обширная область деятельности – нанесение гальваники на сувениры, подарки, предметы обихода. Подарить сувенир, покрытый золотом или серебром, сделать гальванику старинных часов, восстановить ее на антикварной посуде – все это наши ежедневные услуги. Например, в подарок строителю делают золотую каску, а хоккеисту – золотую шайбу. Список идей тут ограничивается только человеческой фантазией. Любую вещь можно обработать гальваническим золотом — получить оригинальный сувенир или памятный подарок. Золочение выполняется только золотом пробы 999. Гальваника единственный способ нанесения настоящего золота или серебра.

Также, клиенты обращаются к нам с целью получения красивого химически стойкого покрытия сантехники – смесителей, кнопок, рычагов, вентилей.

Последние 5 лет гальванику также часто применяют для золочения украшений из настоящих древесных листиков, цветов, веточек. В недавнее время эта идея стала популярна и запросы на такую работу поступают все чаще.

Предварительный осмотр детали

Перед началом работ эксперт проведет предварительное обследование, оценивая размер, форму, геометрию изделия, наличие декоративных элементов, гравировки, рельефных деталей. Состав металла тоже важен.

На основе полученных сведений подбирается состав электролита. С заказчиком заранее оговаривается точная толщина гальванического слоя. Чем толще будет покрытие, тем дольше оно прослужит, тем значительнее расходы на обработку и, следовательно, выше стоимость работы.

При необходимости металл дополнительно обезжиривается и чистится. Полировка возможна только в небольшом объеме и только на простых деталях. Если необходимо получить зеркальное покрытие на изделии, нужно предварительно его отполировать у ювелира или самостоятельно. Только таким способом можно получить идеально ровное гальваническое покрытие. Целостность изделия при нанесении гальванического покрытия не нарушается. Если деталь сложная, то обязательно требуется разборка на отдельные детали до процесса гальваники.

Часто до начала самого процесса нанесения металла требуется провести предварительную механическую её обработку. Это необходимо, так как наносимый металл полностью сохраняет структуру поверхности, которая была до обработки. Поэтому если нужно проводить полную реставрацию поверхности, заранее оговариваются дефекты, уточняем что можно поправить, а что останется после обработки.

Тщательность механической обработки поверхности зависит от глубины дефектов (царапин, ударов, шлифовки, коррозионных каверн и т.д.). Механическая обработка (от грубой к тонкой обработке):

- пескоструйная обработка;

- шлифовка;

- крацовка;

- полировка.

После механической обработки приступают непосредственно к самому нанесению металла на поверхность, то есть непосредственно к электрохимии. Технологическая карта гальванического процесса пишется в зависимости от исходного материала и финишного покрытия.

Большое значение имеет последовательность действий и время между ваннами. Всю линейку гальваники необходимо пройти без длительных перерывов.

Подготовка электролита для гальваники

Состав электролита подбирают индивидуально. Эксперты учитывают следующие особенности:

- тип формируемого покрытия;

- его толщина;

- материал обрабатываемого изделия.

Для каждого изделия, попадающего на гальваническое производство состав раствора индивидуален, или даже разрабатывается новая рецептура.

Присоединение электродов

К ванне и изделию подсоединяют электроды для запуска электрического тока. Положительная клемма подключена к анодам, а обрабатываемая деталь – к отрицательной клемме. После запуска гальванической системы через электролит проходит электрический ток, поэтому катионы металла налипают на поверхность отрицательно заряженного изделия. Металл, который содержится в электролите, ровным однородным слоем оседает на детали. Два анода применяют, чтобы обработать поверхность с обеих сторон одновременно. Это очень упрощенная, но верная схема гальванического процесса.

Гальванический процесс

Система запускается через источник постоянного тока с регулировкой уровня входящего напряжения или тока. Чем дольше длится воздействие электрического тока на электролит и изделие, тем толще становится слой защитного покрытия. Иногда деталь обрабатывают несколько раз, в зависимости от конкретной технологии и конечной задачи от клиента.

Важна температура электролита. Иногда используется дополнительное нагревательное устройство, которое погружается в гальваническую ванну или находится вне ее.

Строгие требования предъявляют к помещению, где проходит обработка. Обязательное условие – эффективная вентиляция, проточная вода и пожарная безопасность. Работы проходят в лабораториях компании «6 микрон», которые специально оборудованы для выполнения таких заданий. Здесь созданы оптимальные микроклиматические условия, поддерживается требуемая температура и влажность воздуха. Эксперты работают в специальных защитных костюмах. Технология гальваники металла досконально изучена представителями научно-производственного предприятия.

Стадии процесса гальваники

- химическая гальваническая очисткаХимическая очистка проводится для удаления остатков полировальных паст, масел, жира с пальцев рук и т.д. Операция очистки проводится химическим, либо электрохимическим способом. Выбор способа очистки зависит в основном от формы детали. Простые формы обрабатывают под током, сложные формы с большими внутренними полостями, отверстиями и вогнутыми поверхностями обрабатываются химически.Главный показатель правильно проведенной очистки – полная смачиваемость поверхности. Плохая очистка поверхности самая значимая ошибка гальванических процессов.

- травлениеПроцедура травления проводится для улучшения адгезии к поверхности металла. Травление также проводится как химическим, так и электрохимическим способом.Процедуру травления не применяют для зеркальных поверхностей, так как по классу поверхности деталь после травления будет хуже, чем была изначально. Гальваника в некоторых случаях компенсирует травление, но это скорее исключение, чем правило.

- нанесение подслойной гальваники

Гальваника работает по строгим законам и требует соблюдать очередь нанесения. Так, например, медь и золото необходимо разделять слоем никеля во избежание диффузионных процессов золота в медь. Кроме того, данные подслойки требуются для повышения блеска самой поверхности, повышения адгезии и наращивания габаритных размеров детали.

Линейка различных подслоев часто представляет из себя так называемый классический гальванический пирог, состоящий, например, из таких прослоек как никель-медь-никель.

Во многих случаях эта универсальная схема требует корректировки и доработки.

На производствах технологические карты расписываются для каждого процесса индивидуально, с указанием рабочих режимов, временем выдержки и последовательностью операций.

Получение новых изделий требует разработки индивидуальной технологической карты. В этом заключается основная сложность небольшого гальванического производства – разноплановые изделия требуют ежедневной работы по настройке процесса.

Исправление ошибок в 90 процентах случаев подразумевает полную очистку от некачественно нанесенных элементов. Причем чаще всего это приходится делать механически, химический способ снятия имеет в гальванике ограниченное применение.

- нанесение финишного гальванического покрытияЗаключительное нанесение металла осуществляется только на полностью подготовленную, чистую, не окисленную наружность изделия.Гальваника в целом и финишное покрытие в частности, не улучшает класс механической обработки. Если после нанесения всех подготовительных покрытий деталь не выглядит качественной (не блестящая, имеются дефекты покрытия или исходной поверхности), то нет смысла наносить финишное покрытие. Не принятие во внимание данного факта одна из самых частых ошибок начинающего мастера гальваника.Заданная в техническом задании толщина нанесения металла на поверхность (3 мкм, 6 мкм, 20 мкм) относится как раз к финишному покрытию. Именно она обеспечивает его износостойкость. Подслойки же могут быть любой толщины, если нет строгих требований к ним.

Перед нанесением финишной гальваники требуется тщательная промывка изделия от остатков подслойных элементов (электролитов). Промывку осуществляют проточной горячей, а затем холодной водой, а после дополнительно промывают в дистиллированной воде. Последняя нужна чтобы не позволить проточной воде попасть в электролиты драгоценных металлов, ведь хлориды, соли тяжелых металлов, сульфаты – губительны для серебряного и золотого электролита.

Накопление примесей в драгоценных металлах нельзя допускать. Испорченные же электролиты подлежат длительной проработке, либо утилизации.

На этом этапе гальваника окончена, но часто требуется провести и дополнительную доработку.

- сопутствующие операции.Иногда финишное покрытие – это последняя стадия гальванического процесса, но часто это не так.Пример: после нанесения финишного гальванического серебрения требуется обязательное крацевание поверхности. Это делают вручную, любо используются «галтовочные барабаны». Если предусмотрена такая постобработка, серебро (или другой металл) наносят на 2-5 мкм больше, чем требуется изначально, и учитывают возможные потери.Постобработка полировкой применяется редко, так как при этом удаляется значительный слой нанесенного металла. Именно поэтому для получения гладкой поверхности требуется предварительная полировка и подготовка, до всех гальванических операций.

Гальванические технологии

В гальванике широко распространен метод гальванопластки. При этом изделие, погружаемое в гальваническую ванну, выступает в роли негатива, то есть покрытие растет не на рабочей стороне изделия а на задней, обратной стороне. На форму из непроводящего материалы осаждается слой металла, чаще всего это медь.

Толщина меди может достигать 2 мм, обычно такого запаса по прочности не требуется и в среднем, в гальванопластике растят покрытия до 1 мм. После отделения матрицы от созданного слоя получают его точную копию. Таким способом создают точные копии окладов, медали, панно, декоративные элементы.

Самостоятельный гальванический процесс

Гальваника своими руками в домашних условиях — очень сложная процедура. Категорически запрещено пытаться собрать гальваническую ванну у себя дома самостоятельно, запустить систему.

Малейшие ошибки в подборе электролита, выборе оптимального напряжения сети приведут к негативным последствиям. Кроме того, это небезопасно. Обратитесь к экспертам электрохимических технологий, которые качественно выполнят работы или обучат клиентов работе со сложным оборудованием.

Оценка результата

По завершении обработки эксперты оценивают итоговый результат. Если работы по гальванике проводят профессионалы, сомневаться в высоком качестве покрытия не стоит. С использованием точных инструментов оценивается толщина нанесенного слоя металла, равномерность покрытия, прочие критерии.

Обратиться по вопросу гальваники могут физические или юридические лица. Любая идея клиента будет передана на рассмотрение нашим технологам!

Технологи ООО «6 микрон» имеют большой опыт в области гальваники и подготовительных этапов. Нанесение покрытия возможно, как по строгому заданию, так и по простому словесному описанию. Гальваника – это наш профиль!

Автор материалов:

Гордиенко Анастасия Вадимовна

Должность: главный технолог ООО «6 микрон»

Образование: высшее

Опыт работы в гальванике: 11 лет

4.8

/

5

(

26

голосов

)

Смотрите также:

10000

Содержание статьи: Что нужно знать о гальванике в домашних условиях Выбор покрытия для гальваники своими руками Подготовка к нанесению покрытия…

10000

Научиться новой профессии может каждый! Если Вы интересуетесь обучением гальванике, то посмотрите наши образовательные программы. Выберете ту, которая подойдет именно…

10000

Родий – металл платиновой группы периодической системы. Как все элементы в ней, он обладает свойствами благородного металла: пассивен со щелочами…

Гальваническое покрытие, методы, виды. процесс и обозначения

Содержание статьи

- Покрытие медью

- Покрытие золотом

- Покрытие хромом

- Покрытие серебром

- Покрытие никелем

- Покрытие цинком

- Покрытие оловом

В современном мире большую популярность получила процедура нанесения на металлические материалы различных веществ, которые предотвращают образование на них коррозийного налета. Гальваника служит для защиты металлов от образования на них ржавчины и для продления срока службы того или иного изделия.

Метод гальванического покрытия

В современном мире не редко при обработке металлических поверхностей используется гальванический метод. Гальваническое покрытие материалов заключается в нанесении, на их поверхность тонкого металлического слоя. При этом образуется пленка небольшой толщины, которая противостоит окислению отдельных металлов. Гальванический метод используется для придания изделию или материалу:

- прочность,

- износостойкость,

- устойчивость к появлению коррозии,

- привлекательные внешние качества.

В современном мире данный метод обработки металлических покрытий приобрел большую популярность, потому что к оборудованию и другим изделиям предъявляется большое количество требований. Требуется постоянно увеличивать прочность отдельных деталей и повышать их устойчивость к влиянию агрессивной внешней среды. Металлические детали на современном производстве должны обладать способностью выдерживать температурные перепады. Именно этим обусловлено то, что многие отрасли промышленности широко используют гальванический метод обработки металлических изделий.

Важно: Толщина гальванического покрытия является достаточно тонкой при методе гальваники. Она составляет от 6 до 20 микрон. Она зависит от материалов, которые используются для гальванического процесса.

Гальваническеи покрытия за счет своей прочности получили широкое распространение в таких промышленных отраслях, как:

- авиастроение,

- машиностроение,

- строительная промышленность,

- радиотехническая промышленность,

- электронная промышленность.

Процесс гальванического покрытия

Впервые гальваническое покрытие появилось в 1836и году. Оно было открыто русским физиком Якоби. Он провел ряд экспериментов и выяснил, что на катоде после пропускания металлов через водные и соляные растворы под воздействием электрического тока оседают положительно заряженные ионы. Во время прохождения через солевые растворы при помощи электрического тока происходит распад металлов на ионы, которые обладают разными зарядами. Те, которые имеют отрицательный заряд, оседают на аноде. Те, которые имеют положительный заряд, оседают на катоде. Его роль при гальванике играют металлы, которые необходимо защитить от образования коррозии.

Процесс гальванического покрытия с физической точки зрения является достаточно простым.

Он состоит из трех основных этапов:

- Подготовка поверхности. На данном этапе необходимо тщательным образом подготовить металлическую поверхность к проведению процедуры гальваники. Для этого сначала нужно убрать с нее все загрязнения и провести процесс обезжиривания. Затем необходимо промыть поверхность водой и обработать средствами для остановки процесс окисления.

- Нанесение гальванического покрытия. После всех подготовительных процедур наступает процесс погружения металлических деталей в гальванические ванны. В них содержится сплав металла, которым будет покрываться поверхность. Вся процедура проводится при высоких температурах. При этом величина электрического тока поддерживается на определенном уровне.

- Обработка покрытого металлом материала. На завершающем этапе проводятся тесты по определению уровня сцепления металлического сплава с поверхностью.

Виды гальванических покрытий

В современном мире для гальванического покрытия могут быть использованы различные металлы. Они дают тонкую пленку, которая обладает надежной защитой.

Сегодня выделяют:

Гальваническое покрытие медью

Данная процедура получила название медирование. Благодаря меди можно создать на поверхности самых разных металлов прочную защитную пленку. Чаще всего для проведения данной процедуры использует медный купорос.

Гальваническое покрытие золотом

В настоящее время большое распространение получила процедура золочения. Она заключается в том, чтобы раствором покрыть металлическую поверхность придания ей боле дорого внешнего вида и для защиты от появления коррозии.

Гальваническое покрытие хромом

Обработка металлов хромом делает их более прочными и устойчивыми к условиям, которые предлагает агрессивная внешняя среда. Благодаря данному элементу на поверхности образуется тонкая пленка, которая обладает защитными и эстетическими качествами.

Гальваническое покрытие серебром

Нередко в промышленных условиях применяется серебрение. При этом на поверхности металлов появляется серебристая пленка, которая придает металлам немалое количество полезных характеристики. К тому же покрытые серебром изделия всегда выглядят дорого.

Гальваническое покрытие никелем

Покрытие данным элементом обладает экономичностью. Использование данного метода обработки металлов является оптимальным для придания металлическому материалу устойчивости к внешним воздействиям окружающей среды.

Гальваническое покрытие цинком

Данная процедура получила названием цинкование. Благодаря ней на поверхности металлов образуется тонкая пленка цинка, которая предотвращает образование ржавчины. К тому же такое покрытие придает блеск изделиям.

Гальваническое покрытие оловом

Олово применяется для нанесения на такие металлы, как: алюминий, цинк, сталь и медь. Оно придает им прочность и твердость.

Гальванические покрытия ГОСТ

Таблица. Способы обозначений покрытий определены ГОСТ 9.306-85

| Вид покрытия | Обозначение покрытия | |

|---|---|---|

| По ГОСТ 9.306-85 | цифровое | |

| Цинковое, хроматированное | Ц.хр | 01 |

| Кадмиевое, хроматированное | Кд.хр. | 02 |

| Многослойное: медь-никель | М-Н | 03 |

| Многослойное: медь-никель-хром | М-Н-Х | 04 |

| Окисное, пропитанное маслом | Окс. прм. | 05 |

| Фосфатное, пропитанное маслом | Фос. прм | 06 |

| Оловянное | О | 07 |

| Медное | М | 08 |

| Цинковое | Ц | 09 |

| Серебряное | Ср | 12 |

| Никелевое | Н | 13 |

виды, методы, описание процесса :: SYL.ru

Гальваническое покрытие – это химический метод нанесения металлической пленки для защиты изделий и придания им дополнительных характеристик: устойчивости к коррозии, твердости, износостойкости, декоративности и т. д. В дополнительной защите нуждается любое металлическое изделие, гальванической изоляцией покрывают даже алюминиевые детали.

Принцип

Схема, по которой реализуется гальваническое покрытие металла, довольно проста. В нее входит изделие, на которое наносится защитное покрытие, емкость с раствором электролита, куда помещается изделие. Третьим участником процесса является металлическая пластина, на которую подается положительный заряд тока, она выполняет функции анода, помещенное в раствор изделие становится катодом, куда подается отрицательный заряд.

При замыкании электрической сети металл анода (пластины) растворяется в электролите и под действием тока устремляется к отрицательно заряженному изделию (катоду), тем самым создавая прочное покрытие. Электролит является проводящим раствором для перемещения металлов с анода на катод. Размер емкостей (ванн) с электролитом бывает разным, в зависимости от производственных задач.

Изделия больших размеров размещают на подвесах, через которые пропускают отрицательный заряд, конструкция удерживается на весу в объеме ванной. Мелкие изделия получают гальваническое покрытие в ваннах барабанного типа, где одновременно гальванизируется большое количество продукции. В этом случае отрицательный заряд подается на барабан, вращающийся в емкости с электролитом, куда заведен анод.

Существуют колокольные наливные ванны, где гальваническое покрытие одновременно наносится на большое количество очень мелких деталей, например на метизы. В емкости засыпают продукцию, заливают электролитный состав и устанавливают анод. Ваннам придается медленное вращение, в процессе которого изделия равномерно покрываются защитным металлом.

Методы

Гальванический метод покрытия изделий позволяет создать стойкое защитное покрытие на металлах, изолируя детали от агрессивного воздействия рабочих сред. Изоляция может быть создана из различных металлов, нанесение осуществляется анодным и катодным напылением.

Катодное покрытие характеризуется тем, что при малейшем нарушении целостности нанесенного слоя металл под ним разрушается более интенсивно, чему способствует сама технология покрытия. Примером быстрой эрозии служат изделия из луженого металла, где изоляционным слоем служит олово.

Анодное нанесение гальванических покрытий имеет иные характеристики. При возникновении условий угрозы коррозии разрушению подвергается гальваническая изоляция, металл длительное время остается нетронутым. Анодированные изделия надежно защищены от агрессивных сред, механических повреждений. Наиболее распространенный вид изоляции – цинкование. Метод позволяет сохранить все характеристики обрабатываемого изделия, его внешний вид, форму и размеры.

Цели

Гальванические покрытия разделяются на несколько видов в зависимости от целей применения изделия:

- Защитно-декоративные. Целью нанесения является получение высоких эстетических характеристик и защита продукции от разрушающих факторов.

- Защитные. Изолируют металлические детали от действия агрессивных сред, механических повреждений.

- Специального назначения. Гальваническое покрытие наносится для получения новых свойств – повышенной износостойкости, увеличения характеристик твердости, получения магнитных, электроизоляционных свойств готового изделия. В некоторых случаях гальванизацию используют для восстановления первоначального вида изделия или после длительной эксплуатации.

Виды покрытий

Гальванический способ покрытия реализуется нанесением различных металлов на изделие, каждый из них имеет свои особенности и цели в дальнейшей эксплуатации детали или предмета:

- Серебрение – увеличивает эстетическую ценность, защищает от коррозии, улучшает отражающие, токопроводящие характеристики. Вид нанесения востребован при производстве статических реле, контакторов, электромагнитных реле, электромагнитных пускателей, микросхем и другой электронной продукции.

- Никелирование – наиболее востребованное гальваническое покрытие стали, медных и алюминиевых изделий. Никелевый слой надежно защищает изделия или детали машин от ржавчины, образующейся под воздействием внешней среды, а также от видов коррозии, возникающих вследствие загрязнения агрессивными средами рабочей среды – щелочами, кислотами, солями. Никелированные изделия демонстрируют высокую устойчивость к сильным механическим повреждениям, истиранию.

- Хромирование – увеличивает износостойкость, твердость анодированных поверхностей, позволяет улучшить внешний вид, восстановить поврежденные детали до первоначальных параметров. В зависимости от изменений технологического режима получают гальваническое покрытие с различными параметрами и свойствами – серое матовое (увеличение твердости, но низкая износоустойчивость), блестящее (высокие показатели износостойкости, твердости), молочное пластичное (эстетичность, высокая степень антикоррозионной защиты, низкая твердость), цинкование – антикоррозионная обработка цельных стальных листов, частей автомобилей, строительно-отделочных материалов.

- Гальваническое золотое покрытие – используется в ювелирном деле, электронной промышленности и других сферах. Слой золота придает деталям высокие отражающие свойства, эстетичность, защиту от коррозии, повышает токопроводящие качества.

- Омеднение – часто используется для покрытия металла в целях защиты от коррозии, медь повышает токопроводящие качества, металл с таким покрытием часто используются для производства электропроводников, эксплуатируемых на открытом воздухе.

- Латунирование – используется для защиты от коррозионного повреждения сталей, алюминия и сплавов. Слой латуни обеспечивает необходимую адгезию металлических деталей с резиной.

- Родирование – специальное покрытие, наносимое для придания деталям высокой устойчивости в химических агрессивных средах, получения дополнительной механической износоустойчивости. Также покрытие родием придает изделиям декоративность, бережет серебряные предметы от окисления, тусклости.

Регуляция качества и технологических процессов гальванического покрытия происходит с помощью ГОСТ 9.301-78.

Подготовительный этап

Нанесение гальванического покрытия – это многоуровневый технологический процесс, реализуемый в три основных этапа (подготовка, нанесение покрытия, заключительная обработка готового изделия).

Подготовка поверхностей для дальнейшей гальванизации – наиболее трудоемкий и ответственный этап всего процесса. От правильности и достаточности его проведения зависит качество полученного защитного покрытия. При наличии на поверхности металла малейших следов жира и оксидной пленки получение однородной сплошной защитной пленки будет невозможно – покрытие не сможет проникнуть в слои основного металла, могут образоваться пузыри, разрывы и т. д.

Дефекты могут возникнуть на местах, где остались заусенцы, неровности поверхности, в местах плохо отшлифованных спаев, недостаточно очищенных от пыли местах. Гальваническое покрытие требует низкой шероховатости поверхности, тщательного очищения после шлифовки и обязательной обработки обезжиривающими средствами.

Виды обработки деталей

Механическая обработка и достижение идеальной гладкости металлических деталей достигается в домашних условиях шлифованием поверхности наждачной бумагой и другими абразивами, в промышленных масштабах используются пескоструйные, химические, автоматизированные методы достижения результатов. На подготовительном этапе проводят изоляцию деталей или отдельных мест, не подлежащих гальванизации.

В зависимости от вида наносимого металла проводят различную подготовку. Перед цинкованием или кадмированием поверхность защищаемой детали обезжиривают и протравливают. Хромирование и никелирование предваряют механической шлифовкой, обезжириванием, удалением оксидной пленки. Обезжиривание проводится в два этапа – стартовые работы и полное обезжиривание.

Предварительно детали промывают растворителями – уайт-спиритом, бензином, специальными органическими смесями и т. д. Окончательную обработку реализуют при помощи щелочных растворов или электрохимическим методом. После чего детали промывают горячей водой, проводят активацию и легкое протравливание металла для удаления мельчайших пленок окислов, что улучшает адгезию поверхности детали с гальваническим покрытием металла.

Как реализуется процесс

Осаждение защитного слоя металла на изделиях проводится при помощи специального оборудования. Различия нанесения видов гальваники отражены в рецептуре используемого электролита.

Гальванический метод покрытия металлов и других материалов происходит следующим образом: