Гальваническое покрытие это что: Гальваническое покрытие: назначение, виды, нанесение

- Гальваническое покрытие: назначение, виды, нанесение

- Подготовка изделия к гальванической обработке

- На какие материалы можно нанести гальваническое покрытие?

- Что такое гальваника — yerkramas.org

- описание, оборудование, требования безопасности, вредность

- Гальванизация как технология: гальваностегия и гальванопластика

- Суть гальванического процесса

- Что такое процесс гальванизации

- Цели гальванического покрытия металла

- Оборудование для гальваники

- Виды основных гальванических покрытий

- Особенности гальванического серебрения и золочения

- Особенности гальванизации с различными металлами дома

- Гальванические покрытия ГОСТ

- Как подготовить изделие к процедуре

- Подготовка электролита

- Материалы, не способные удалить чистящие химикаты

- Гальванопластика, гальваностегия, патинирование

- Гальваническая пара электродов

- Техника безопасности при работах

- История развития и преимущества гальваники

- Видео

- Лучшее соотношение цены и качества для гальваники — Отличные предложения по гальванике от мировых продавцов гальваники

- Учебное пособие по гальванике медных столбов

- Обзор процесса нанесения покрытия

- Историческая связь: создание инструмента

- Продиктовано производственным процессом

- Общие базовые материалы

- Менее распространенные базовые материалы

- Не всегда правильный выбор материала

- Использование детали определяет окончательный выбор покрытия

- Почему используется покрытие

- Сегодня широко используется в промышленности

- Гальваника — все 2.com

Гальваническое покрытие: назначение, виды, нанесение

Что такое гальванизация?

Гальванизация – это электрохимический процесс, где участвует электролит, электрический ток, два электрода и обрабатываемая деталь. При этом металлический слой не просто наносится на поверхность, а проникает на молекулярном уровне в основание детали.

Для гальванизации необходимо, чтобы обрабатываемое изделие было идеально чистым. Для очистки и обезжиривания поверхностей можно использовать специальные органические растворители, которые не приведут к образованию коррозии.

Например, для этих целей подойдет очиститель металла MODENGY. Он хорошо удаляет разнородные загрязнения, такие как нефтепродукты, силиконовые, минеральные, синтетические масла, консервационные составы, адсорбированные пленки газов, влагу и т.д. Средство быстро испаряется и не оставляет следов.

В большинстве случаев для подготовки поверхности к гальванизации достаточно очистить и обезжирить поверхности. Можно также выполнить пескоструйную обработку и последующую шлифовку с применением специальных паст и наждачной бумаги.

Можно также выполнить пескоструйную обработку и последующую шлифовку с применением специальных паст и наждачной бумаги.

Очень важно, чтобы покрываемая деталь имела идеальную поверхность без каких-либо раковин, царапин и сколов.

Рассмотрим сам процесс гальванизации. Подготовленное изделие погружается в раствор электролита и на него подается отрицательный заряд, который превращает деталь в катод. В электролите также находится специальная пластина из металла, который в дальнейшем и станет покрытием. Она является анодом. При подаче электричества металл с анода растворяется в растворе и переносится на отрицательно заряженный катод, в роли которого выступает обрабатываемая деталь. Таким образом на поверхностях образуется равномерный тонкий слой гальванического покрытия.

Данный метод гальванизации называется анодным. Благодаря ему при образовании коррозии в первую очередь разрушается само покрытие, а металл под ним в течение длительно времени сохраняет целостность.

Существует и другой способ – катодное напыление. Он используется гораздо реже, так как при нарушении защитного слоя разрушение металла под ним происходит более интенсивно, что обусловлено самой технологией нанесения.

Средой для перемещения металла с анода на катод выступает электролит. Он находится в специальных емкостях, объем которых зависит от производственных задач.

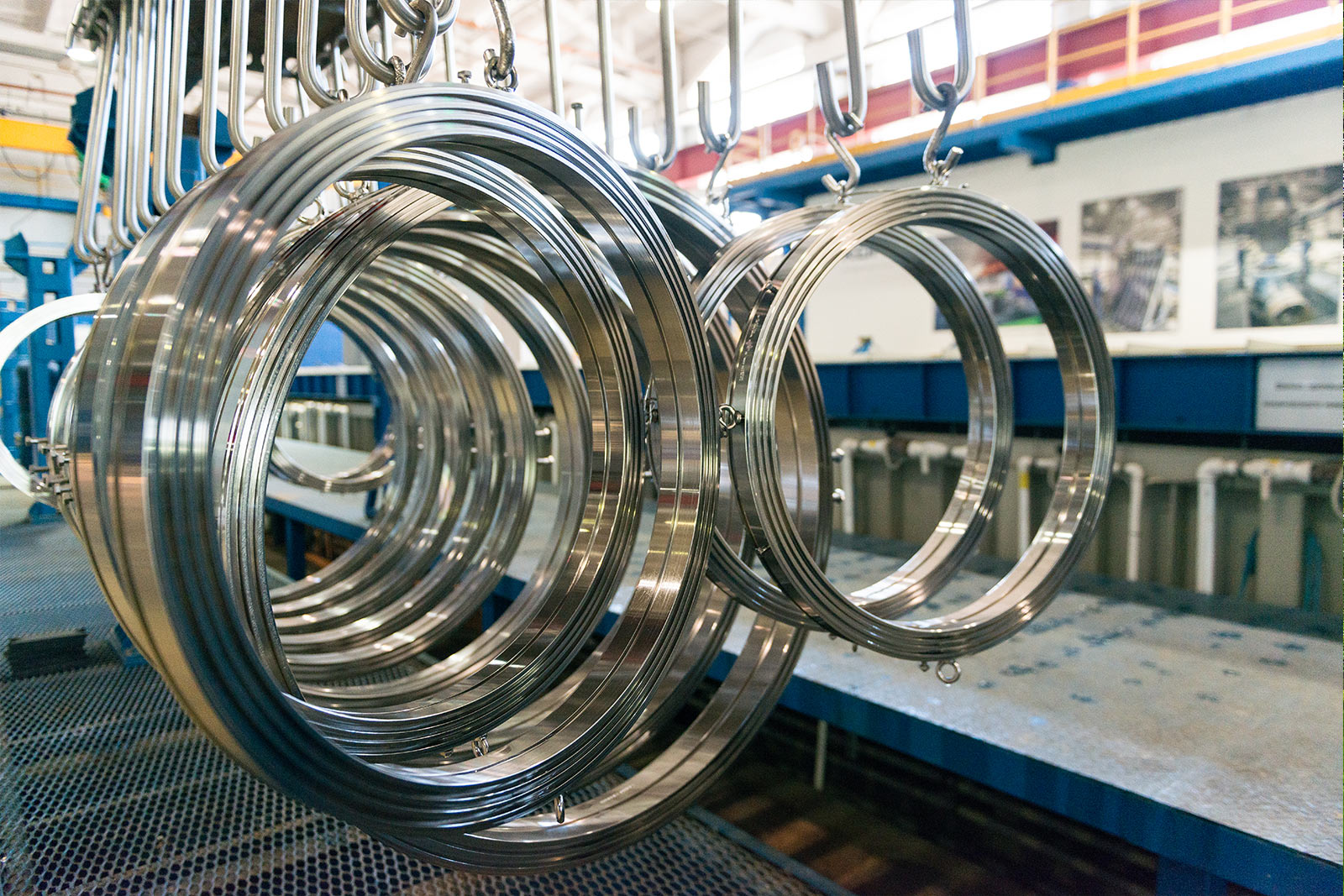

Крупногабаритные изделия подвешиваются в объемных ваннах. Небольшие детали покрываются в барабанных емкостях, где отрицательный заряд имеет сам барабан, который вращается в электролите. Для покрытия очень мелких изделий используются наливные ванны колокольного типа, которые при работе медленно вращаются, благодаря чему детали равномерно покрываются защитным слоем.

Большое значение играет плотность тока, проходящего через эл

Подготовка изделия к гальванической обработке

Различают два основных метода подготовки поверхности материала к гальванической обработке – механический и химический метод. Часто детали, поступающие на гальванический участок, имеют поверхность, не подготовленную к нанесению покрытий. Так поверхность изделий может содержать следы ржавчины, масел, или мелкие механические дефекты,

Часто детали, поступающие на гальванический участок, имеют поверхность, не подготовленную к нанесению покрытий. Так поверхность изделий может содержать следы ржавчины, масел, или мелкие механические дефекты,

возникшие в процессе изготовления или эксплуатации (трещины, задиры, заусенцы и т. д.). Такие детали перед нанесением гальванического покрытия требуют специальной подготовки и тщательной очистки.

Содержание:

1. Шероховатость металла.

2. Механическая подготовка поверхности металла.

2.1 Пескоструйная обработка.

2.2 Дробеструйная обработка.

2.3 Галтовка.

2.4 Крацевание.

2.5 Шлифование.

2.6 Полирование.

3. Химическая подготовка поверхности металла.

3.1 Обезжиривание.

3.2 Травление.

3.3 Активирование поверхности (активация).

4. Вывод.

1. Шероховатость металла

Поверхность любого металла какой бы гладкой и блестящей она ни казалась имеет мелкие неровности – следы обработки. Иногда эти неровности видны невооруженным взглядом т. е. поверхность имеет высокую шероховатость. Таким образом степень шероховатости металла — это физическая величина, показывающая частоту и высоту неровностей на его поверхности. Для объективной оценки данного параметра введено понятие чистоты поверхности.

Иногда эти неровности видны невооруженным взглядом т. е. поверхность имеет высокую шероховатость. Таким образом степень шероховатости металла — это физическая величина, показывающая частоту и высоту неровностей на его поверхности. Для объективной оценки данного параметра введено понятие чистоты поверхности.

Важно: чистоту поверхности металла не следует смешивать с классом точности.

Чистота поверхности согласно ГОСТ 2789-59 имеет 14 классов, первые три класса условно относят к грубой поверхности, классы с 4 по 6-й – к получистой поверхности, с 7 по 9-й к чистой поверхности, с 10 класса поверхность металла считается повышенной чистоты. В таблице 1 представлены классы частоты поверхности в зависимости от высоты неровностей в мк.

Классы чистоты поверхности

Таблица 1.

| Класс чистоты | Высота неровностей, мк | Поверхность |

| 1 | 320 | Грубая |

| 2 | 160 | |

| 3 | 80 | |

| 4 | 40 | Получистая |

| 5 | 20 | |

| 6 | 10 | |

| 7 | 6,3 | Чистая |

| 8 | 3,2 | |

| 9 | 1,6 | |

| 10 | 0,8 | Весьма чистая |

| 11 | 0,4 | |

| 12 | 0,2 | |

| 13 | 0,1 | |

| 14 | 0,05 |

При подготовке изделий к гальванической обработке необходимо учитывать класс чистоты поверхности. Гальваническое осаждение делает неровности на поверхности металла более заметными. Для каждого типа покрытия существуют свои, оптимально подобранные классы чистоты поверхности (таблица 2).

Гальваническое осаждение делает неровности на поверхности металла более заметными. Для каждого типа покрытия существуют свои, оптимально подобранные классы чистоты поверхности (таблица 2).

Чистота поверхности металла до и после гальванической обработки

Таблица 2.

Из таблицы видно, что чистота поверхности после обработки значительно возрастает при глянцевом никелировании и блестящем хромировании и серебрении, что очевидно т. к. данные типы покрытия относятся к декоративным. Цинкование, воронение и фосфатирование стали незначительно снижают класс чистоты поверхности.

Для получения качественного гальванического покрытия необходимо соблюдать следующие требования к поверхности материала:

- поверхность должна быть обработана механическим способом до получения требуемого для данного покрытия класса чистоты;

- поверхность материала после механической обработки должна быть очищена и подготовлена химическим или электрохимическим способом – обезжирена, протравлена и тщательно промыта.

- поверхность материала должна быть активирована (удалена пассивная пленка).

2. Механическая подготовка поверхности металла

2.1 Пескоструйная обработка

Обработка поверхности металлического изделия подаваемым под давлением сжатого воздуха кварцевого песка называется пескоструйной обработкой. Данный процесс предназначен для удаления с поверхности изделия толстого слоя окалины, ржавчины или литейного пригара. К преимуществам данного способа относится эффективность очистки – поверхность изделия после пескоструйной обработки приобретает матовый светло-серый цвет, и равномерную шероховатость поверхности. Детали после пескоструйной обработки очищают от пыли потоком сжатого воздуха, обезжиривают и промывают.

Оборудование для пескоструйной обработки

Сухая пескоструйная обработка применяется редко, т. к. в процессе образуется большое количество вредной кварцевой пыли, которая не всегда в полном объеме удаляется системой вентиляции. Обработка влажным песком или смесью воды и песка (гидроабразивная обработка) более целесообразна, т. к. образование пыли исключено. В современном пескоструйном оборудовании используются беспылевые сопла, способствующие удалению пыли непосредственно у места ее образования.

2.2 Дробеструйная обработка

При дробеструйной обработке вместо песка используют зерна стальной или чугунной дроби круглой или остроугольной формы. К преимуществам такой обработки следует отнести отсутствие пыли и возможность многократного использования дроби. Кроме того, поверхность изделия под воздействием дроби упрочняется. Недостатком дробеструйной обработки является повышенная шероховатость поверхности с возможным образованием мелких следов от удара дроби. В целом качество поверхности после дробеструйной обработки ниже по сравнению с пескоструйной.

2.3 Галтовка

Галтовка – процесс очистки мелких деталей во вращающихся барабанах под воздействием кварцевого песка, наждака, пемзы, стальной дроби, осколков стекла. В процессе с деталей удаляются небольшие заусенцы, шлам, различные загрязнения. Различают сухую галтовку, которая применяется в качестве окончательной механической обработки для удаления заусенцев и мокрую, при которой в барабан добавляется раствор соды, мыла, аммиака или серной кислоты. Мокрая галтовка применяется для подготовки деталей к гальваническому покрытию или удалению небольшой окалины и ржавчины. Барабан загружают деталями и галтующим материалом не более чем на 80% объема. После процесса очищенные детали помещают на специальную решетку, где отделяют галтующий материал, который используется повторно. Длительность процесса галтовки при скорости вращения барабана 30-60 об/мин может составлять от 2 часов для стальных изделий, до 15 часов для отливок из цветных металлов и 80 часов для отливок из серого чугуна.

Различают сухую галтовку, которая применяется в качестве окончательной механической обработки для удаления заусенцев и мокрую, при которой в барабан добавляется раствор соды, мыла, аммиака или серной кислоты. Мокрая галтовка применяется для подготовки деталей к гальваническому покрытию или удалению небольшой окалины и ржавчины. Барабан загружают деталями и галтующим материалом не более чем на 80% объема. После процесса очищенные детали помещают на специальную решетку, где отделяют галтующий материал, который используется повторно. Длительность процесса галтовки при скорости вращения барабана 30-60 об/мин может составлять от 2 часов для стальных изделий, до 15 часов для отливок из цветных металлов и 80 часов для отливок из серого чугуна.

Галтовочная установка

2.4 Крацевание

Процесс очистки стальных деталей при помощи стальных щеток на станке или вручную называется крацеванием. Виды загрязнений, удаляемые крацеванием: окислы, травильный шлам, остатки покрытий и др. Для крацевания цветных металлов используются щетки, изготовленные из латунной проволоки или других мягких материалов. Щетки в процессе смачиваются 3%-м раствором соды, поташа или извести.

Щетки в процессе смачиваются 3%-м раствором соды, поташа или извести.

2.5 Шлифование

Шлифование — механический процесс удаления мелких неровностей с поверхности материала с помощью абразивного материала. В качестве инструмента для шлифования на гальваническом производстве используют круги различного диаметра с наклеенным на них абразивным материалом. В основном, на современном производстве используются специальные ленточно-шлифовальные станки, где в качестве шлифовального инструмента используется абразивная лента. Шлифование проводят в несколько этапов, постепенно снижая размер абразива.

2.6 Полирование

Полирование — это финишная обработка поверхности изделия для придания ему зеркального блеска и идеального внешнего вида. Полирование проводится с применением специальных полировочных паст. Несмотря на видимую схожесть с процессом шлифования, полирование гораздо более сложный процесс, который включает в себя механическое, химическое и электрическое воздействие на обрабатываемый материал. Полирование применяется в гальваническом производстве как до покрытия, так и после, в качестве концевой операции. Операцией, предшествующей полированию является операция матирования (засаливания) при которой поверхность изделия обрабатывается абразивным материалом с нанесенной на него полировочной пастой. Для полирования деталей небольших размеров часто используются метод, аналогичный мокрой галтовке – изделия помещают в барабан, заливают мыльным раствором (0,2-0,5% мыла). Полирующим материалом в данном случае служат стальные шарики диаметром 3-10 мм и окатанные фарфоровые осколки диаметром 5-20 мм. Барабан загружается примерно на 80% объема, объем стальных шариков составляет треть объема фарфора и 2-5 объема полируемых изделий.

Полирование применяется в гальваническом производстве как до покрытия, так и после, в качестве концевой операции. Операцией, предшествующей полированию является операция матирования (засаливания) при которой поверхность изделия обрабатывается абразивным материалом с нанесенной на него полировочной пастой. Для полирования деталей небольших размеров часто используются метод, аналогичный мокрой галтовке – изделия помещают в барабан, заливают мыльным раствором (0,2-0,5% мыла). Полирующим материалом в данном случае служат стальные шарики диаметром 3-10 мм и окатанные фарфоровые осколки диаметром 5-20 мм. Барабан загружается примерно на 80% объема, объем стальных шариков составляет треть объема фарфора и 2-5 объема полируемых изделий.

3. Химическая подготовка поверхности металла

Грамотный выбор химической обработки очень важен, так как существует вероятность порчи детали в результате неправильно подобранного типа и режима подготовки. Например, при травлении заготовок из алюминиевых сплавов необходимо четко соблюдать температурный режим и контролировать время травления, т. к. неверный выбор режима травления может привести к потере деталью ее потребительских качеств.

к. неверный выбор режима травления может привести к потере деталью ее потребительских качеств.

К химической обработке поверхности детали перед нанесением гальванического покрытия относят:

3.1 Обезжиривание

Обезжиривание представляет собой процесс химической очистки поверхности изделия от смазочных загрязнений, остатков полировочных паст или других химических материалов. Обезжиривание обычно проводят в щелочных ваннах. Растворы для такой очистки могут содержать следующие химические материалы: гидроксиды, фосфаты, метилсиликаты, полифосфаты, а также различные поверхностно — активные вещества (ПАВ). Растворы для обезжиривания условно различают по степени их щелочности – сильно щелочные (рН=12-14) используются для грубой очистки стальных изделий, среднещелочные (рН=10-12) для очистки изделий из металла и подготовки поверхности к другим методам очистки, слабощелочные (рН=8-10) используются для очистки поверхности цветных металлов и сплавов. Изделия прошедшие химическое обезжиривание обычно дополнительно проходят очистку методом электрохимического обезжиривания, которое более эффективно за счет воздействия на материал пузырьков газа (на аноде выделяется пузырьки кислорода, на катоде – водорода). Мелкие пузырьки газа перемешивают раствор, который более активно воздействует на поверхность металла и способствует более интенсивной очистке. Обычно для электрохимического обезжиривания используют ванны, оборудованные переключателем тока для чередования анодного и катодного режимов. Данные режимы имеют свои особенности и, хотя при катодном режиме газа выделяется примерно в два раза больше чем при анодном оба этих способа находят применение. Например, при анодном обезжиривании кислород может вызывать окисление поверхности металла что может привести к потемнению поверхности деталей из латуни или меди при длительном воздействии. При катодном обезжиривании на поверхности деталей могут оседать частички металла, содержащиеся в растворе (загрязнители) что приводит к возникновению на поверхности темного, труднорастворимого налета.

Мелкие пузырьки газа перемешивают раствор, который более активно воздействует на поверхность металла и способствует более интенсивной очистке. Обычно для электрохимического обезжиривания используют ванны, оборудованные переключателем тока для чередования анодного и катодного режимов. Данные режимы имеют свои особенности и, хотя при катодном режиме газа выделяется примерно в два раза больше чем при анодном оба этих способа находят применение. Например, при анодном обезжиривании кислород может вызывать окисление поверхности металла что может привести к потемнению поверхности деталей из латуни или меди при длительном воздействии. При катодном обезжиривании на поверхности деталей могут оседать частички металла, содержащиеся в растворе (загрязнители) что приводит к возникновению на поверхности темного, труднорастворимого налета.

Из перечисленного можно сделать вывод о том, что необходимо с особым вниманием подходить к процессу электрохимического обезжиривание, так как неправильный выбор состава электролита, катодного или анодного режима, а также температурного режима в отдельных случаях может привести к порче изделия или существенно затруднить процесс дальнейшей гальванической обработки. Для различных металлов и сплавов существуют собственные апробированные технологии химического обезжиривания, подробной описание которых выходит за рамки данной обзорной статьи.

Для различных металлов и сплавов существуют собственные апробированные технологии химического обезжиривания, подробной описание которых выходит за рамки данной обзорной статьи.

3.2 Травление

Травление — это предварительная очистка поверхности перед дополнительной подготовкой поверхности к нанесению гальванического покрытия которая должна обеспечить дополнительную активность поверхности. Процесс травления необходим также для очистки сварных изделий от остатков окалины, шлама. Крупная (грубая) окалина удаляется механическим воздействием, тонкую очистку проводят химическим путем.

Травление обычных сталей производят растворами соляной или серной кислоты. Используют 30%-ный раствор соляной кислоты, при комнатной температуре. С уже обезжиренного изделия соляная кислота удаляет остатки ржавчины и окалины. После чего изделие промывают и примерно на 10 секунд помещают в 10%-ный раствор серной кислоты для активации поверхности. Кислоты взаимодействуют с поверхностью стального изделия, что сопровождается выделением водорода, который может негативно воздействовать на материал, вызывая водородную хрупкость, особенно у высокопрочных сталей. Для нивелирования воздействия водорода используют специальные вещества – ингибиторы травления, которые в свою очередь могут затруднить дальнейший процесс гальванической обработки, так как вызывают снижение адгезии покрытий. Вышеперечисленное применимо в основном в лабораторных условиях или при обработке небольшого количества претензионных изделий. При обработке крупных партий изделий в промышленных условиях используют, в основном сернокислое травление. Температуру процесса при этом поднимают до 50-700С. Соляную кислоту не нагревают. Ванны для сернокислого травления, а также ванны с соляной кислотой должны быть обеспечены хорошей вентиляцией. После травления кислотами изделия должны быть тщательно промыты и только после этого помещены в ванну для нанесения гальванического покрытия.

Для нивелирования воздействия водорода используют специальные вещества – ингибиторы травления, которые в свою очередь могут затруднить дальнейший процесс гальванической обработки, так как вызывают снижение адгезии покрытий. Вышеперечисленное применимо в основном в лабораторных условиях или при обработке небольшого количества претензионных изделий. При обработке крупных партий изделий в промышленных условиях используют, в основном сернокислое травление. Температуру процесса при этом поднимают до 50-700С. Соляную кислоту не нагревают. Ванны для сернокислого травления, а также ванны с соляной кислотой должны быть обеспечены хорошей вентиляцией. После травления кислотами изделия должны быть тщательно промыты и только после этого помещены в ванну для нанесения гальванического покрытия.

Для подготовки поверхности изделий, изготовленных из коррозионностойких сплавов, используется анодное обезжиривание и травление в смеси кислот — концентрированной азотной и 40%-ной плавиковой. Процесс проходит при комнатной температуре в течении 5-15 минут.

Процесс проходит при комнатной температуре в течении 5-15 минут.

Изделия из медных сплавов после обезжиривания проходят травление в 10-30% растворе серной кислоты при комнатной температуре или для ускорения процесса при температуре до 500С. Длительность травления меди как правило не превышает одной минуты. Основным раствором для травления меди и медных сплавов является раствор с большой концентрацией соляной и азотной кислоты. Лучшим раствором для травления меди считается серная кислота с добавкой пергидроля, а также органических веществ, препятствующих разложению нестабильного пергидроля (глицерин, этиловый спирт, этиленгликоль) – раствор менее агрессивен, чем смесь соляной и азотной кислот и не требует такого тщательного контроля над процессом травления.

Подготовка поверхности алюминиевых сплавов к гальванической обработке проводится при помощи сильно щелочного раствора, содержащим соединения цинка. Алюминий склонен к окислению, оксидный слой может образовываться на поверхности изделия даже при небольшом перерыве между отдельными операциями. Образование оксидного слоя предотвращают именно добавлением в раствор цинка, он осаждается на поверхность растворяя оксидный слой и препятствует его дальнейшему появлению.

Образование оксидного слоя предотвращают именно добавлением в раствор цинка, он осаждается на поверхность растворяя оксидный слой и препятствует его дальнейшему появлению.

3.3 Активирование поверхности

Завершающей операцией подготовки поверхности металла к гальванической обработке является активирование. После травления на поверхности образуется тонкая пленка, которую необходимо удалить перед началом процесса гальваники. Коррозионностойкие и жаропрочные стали особенно нуждаются в активации поверхности т. к. без удаления пассивной пленки на поверхность этих металлов очень сложно нанести качественное покрытие. используются следующие методы активации:

- Поверхности углеродистых сталей, меди, никеля и их сплавов активируются в растворе 5-10%-ной серной или соляной кислоты, возможно использование смеси этих кислот той-же концентрации.

- Хромистые и малолегированные стали (Х18, ШХ15) активируются в 50%-ном растворе серной кислоты при 20-220С в течение 10-30 секунд.

- Поверхности хромоникелевых сталей активируются химически – в растворе, содержащем 200 г/л хлористого никеля и 200 г/л соляной кислоты при комнатной температуре в течение 20-60 мин. или электрохимически — анодным или катодным методом, при этом процесс требует до 2-х минут.

В данной обзорной статье изложены основные принципы теории подготовки поверхности различных металлов к процессу гальванической обработки. В реальном производстве используются сложные многокомпонентные составы, которые не только обеспечивают качественную очистку поверхности, но и нивелируют отрицательное воздействие агрессивной среды и способствуют активации поверхности. Температурный и временной режимы также выбираются с учетом особенностей того или иного состава, марки материала, габаритов изделия и степени загрязнения поверхности. Особое внимания при проведении процесса обращается на соблюдение экологических норм и требований безопасности производства – оборудование цехов качественной вентиляцией, использование рабочими и специалистами спецодежды и средств личной защиты.

Возможно Вас заинтересуют статьи:

|

На какие материалы можно нанести гальваническое покрытие?

Углеродистая сталь

— один из основных видов конструкционных материалов в современной

промышленности, является сплавом железа, углерода и относительно

небольшого количества легирующих добавок. Железо не пассивируется на

воздухе (в отличие от других металлов своей подгруппы, например никеля),

поэтому главным его недостатком является низкая коррозионная стойкость.

При коррозии железо соединяется с кислородом и превращается в оксиды

FeO, Fe2O3 и Fe3O4,

покрывающие сталь пористым слоем полностью проницаемым для внешней

среды. Этот слой нисколько не препятствует дальнейшему разрушению

металла. Процесс коррозии стали самопроизвольно не затухает и может

Процесс коррозии стали самопроизвольно не затухает и может

длиться годами вплоть до полного уничтожения изделий. Поэтому сталь без

покрытия, электрохимической защиты или легирования никелем и хромом не

следует применять ни в атмосферных условиях, ни в агрессевных средах.

Чаще всего для защиты стали от коррозии применяют гальваническое

цинкование и химическое фосфатирование (с промасливанием или

хроматированием).

Преимущества:

• Низкая стоимость;

• Хорошая свариваемость;

• Относительно высокая твердость;

• Устойчивость к динамическим нагрузкам;

• Отсутствие отпускной хрупкости.

Недостатки:

• Низкая атмосферная коррозионная стойкость;

• Подверженность сильному охрупчиванию при низких температурах.

Нержавеющая сталь

— сплав железа с углеродом, преимущественно легированный большим

количеством хрома и никеля. Из названия этого конструкционного материала

понятно, что он находит основное применение в средах, вызывающих

активную коррозию обычной стали. Так, нержавейка устойчива в

Так, нержавейка устойчива в

промышленной атмосфере и воде, хорошо сопротивляется воздействию серной

кислоты. В

тоже время нержавеющая сталь плохо паяется, обладает достаточно низким

коэффициентом трения, слабо проводит электрический ток, боится щелочей

(в отличие от углеродистой стали) из-за присутствия в ней хрома. Однако

все эти недостатки эффективно устраняются гальваническими покрытиями.

Трудность покрытия нержавейки

связана с наличием на поверхности деталей тончайшей прочной пассивной пленки из

оксидов хрома и никеля, не

позволяющей покрытию хорошо сцепиться с основой после

обычной технологии подготовки. Эта пленка легко стравливается, но

почти мгновенно обазуется вновь на воздухе. Поэтому для гальванопокрытия

нержавеющей стали применяются более сложные, чем при обработке обычной стали, методы.

Применяя

такие методы нержавеющую сталь можно хромировать, лудить, никелировать,

меднить и т. д. Никель применяют для усиления блеска сложнопрофильной

д. Никель применяют для усиления блеска сложнопрофильной

поверхности вместо механической или электрохимической полировки. Также

благодаря никелю детали из нержавейки полностью защищаются от

воздействия щелочей.

Хром повышает износо- и термостойкость. Для защиты от появления

коррозионно-активной гальванопары при сопряжении с алюминием применяется

сплав олово-висмут. Медь придает искрозащитные свойства, облегчает

свинчиваемость, защает от задиров и повышает электропроводность. Черное

цинковое покрытие является декоративным. Общую коррозионную стойкость

нержавеющей стали можно повысить путем химической пассивации.

Преимущества:

• Высокая атмосферная коррозионная стойкость;

• Устойчивость в смеси крепких кислот, содержащих несколько процентов HNO3, но в отсутствии HCl и HF;

• Устойчивость при температуре 300° С в H2O, HNO3 и органических кислотах;

• Приемлемая свариваемость.

Недостатки:

• Высокая стоимость;

• Повышенная хрупкость в зонах сварных швов.

Чугун -

сплав железа с большим количеством углерода (не менее 2,14%). Углерод

придаёт твёрдость, но снижает пластичность.

В зависимости от формы графита и количества цементита, различают белые,

серые, ковкие и высокопрочные сорта чугуна. Как правило, из чугуна

производят изделия методом литья. Трудность в покрытии чугуна

заключается в наличии литейной корки, при повреждении которой

качественное покрытие получить не удается. Кроме этого, за счет высокой

науглероженности чугуна, при травлении на его поверхности выступает

много карбидов железа в виде порошка, усложняющих получение прочно

сцепленного покрытия. Оцинковка чугуна из щелочных растворов затруднена

преимущественным выделением водорода, а не цинка.

Медь

— цветной металл широкого спектра применения. На основе меди производят

различные сплавы, например латунь (медь+цинк) или бронзу (медь+олово).

Медь обладает высокой электро- и теплопроводностью, хорошей коррозионной

стойкостью во многих средах. Покрытие меди и ее сплавов выполняется с

защитно-декоративными и специальными целями (улучшение паяемости, защита

от окисления, стабилизация переходного сопротивления). Типичным

покрытием является никель, олово-висмут и серебро. Реже применяется

олово-свинцовое покрытие. Перспективным сегодня считается сплав

олово-никель, который обладает всеми достоинствами других сплавов на

основе олова, но отличающийся высокой твердостью, пластичностью и

износостойкостью. Данный сплав находит все большее применение в Европе. В

зависимости от марки меди или ее сплава (латунь, бронза, мельхиор, нейзильбер, куниаль (М, Л, Бр, МН и т.д.)) меняется технология подготовки поверхности перед покрытием.

Алюминий -

один из основных видов конструкционных материалов, широко применяемый в

электротехнике, приборо-, машино- и авиастроении. Алюминий легок и

коррозионно-устойчив в атмосфере за счет присутствующей на его

поверхности тончайшей пассивной пленки в несколько нанометров. Алюмииний

хорошо проводит электричество и тепло. Цена алюминия ниже, чем других

цветных металлов, а природные запасы огромны. Однако алюминий имеет и

ряд недостатков. Он паяется хуже, чем олово, не обладает

износостойкостью, его практически невозможно заполировать до зеркального

блеска. В солевой среде, щелочах, соляной кислоте и ряде других

реагентов алюминий активно корродирует. При контакте с медными деталями

или нержавеющей сталью алюминий образует коррозионно-активную

гальванопару. Поэтому поверхность алюминия часто требуется

модифицировать гальваническими или химическими покрытиями.

Среди покрытий на алюминии можно выделить две группы:

оксидные и

металлические. Химическое и анодное оксидирование алюминия не

представляет больших трудностей при отработанной технологии

производства. В то же время нанесение металлических покрытий требует

серьезной подготовки поверхности и обязательного нанесения одного-двух

технологических подслоев. Это связано (как и в случае с нержавеющей

сталью или титаном) со способностью алюминия почти мгновенно

пассивироваться. Пассивная пленка легко восстанавливается на влажной

детали после травления и препятствует дальнейшему сцеплению покрытия и

основы. Более того, при плохой подготовке алюминия после металлизации

могут образовываться скрытые дефекты и покрытие может «вспузыриться» при

хранении даже через несколько месяцев или при пайке. По этой причие все

металлические покрытия на алюминии должны в 100% случаев проверяться на

адгезию как минимум двумя методами по ГОСТ.

Разделение

алюминиевых сплавов на деформируемые и литейные обусловлено

особенностями формовки из них полуфабрикатов и готовых изделий.

Деформируемые сплавы предназначены в первую очередь для последующей

токарной, фрезерной обработки, экструзии и т.п. Они отличаются по

составу от литейных отсутствием или незначительным содержанием в них

кремния. При

травлении деформируемых сплавов на их поверхности образуется шлам из

легирующих добавок и интерметаллидов, который во время последующей

обязательной операции осветления легко удаляется обычной азотной

кислотой и не препятсвует покрытию. В процессе анодирования такой шлам

растворяется в электролите и также не скапливается на поверхности.

Присутствие кремния в алюминиевом сплаве (а как следствие — в травильном

шламе) сделало бы процессы оксидирования и металлизации алюминия

гораздо более сложными. Таким образом, покрытие деформируемых сплавов

алюминия проще, чем литейных.

Литейные сплавы алюминия -

одини из основных конструкционных материалов, широко применяемых в

электротехнике, приборо- и авиастроении. Литейные сплавы алюминия

отличаются высоким содержанием кремния, что сопряжено с высокой

сложностью подготовки их поверхности перед покрытиями. Любое покрытие

литейного алюминия —

сложный процесс, ввиду присутствия на его поверхностии оксидной пленки и

образовании на поверхности порошка кремния при травлении.

Все это препятствующей прочному сцеплению покрытия с основой. Данная

проблема

решается применением специальных операций предварительной подготовки.

Титан

— важнейший конструкционный материал, обладающий целым рядом уникальных

свойств. Титан легок, что обуславливается его малой плотностью (4540

кг/м3). Он легче железа почти в 2 раза, хотя и уступает по

этому показателю во столько же раз алюминию. Наряду с легкостью титан

высокопрочен. Уникальной является способность титана к пассивации и, как

следствие, его исключительная коррозионная стойкость. Промышленные

газы, соленая вода и окислители не причиняют титану никакого вреда.

Однако, при всех положительных качествах титан дорог, прихотлив в

обработке и формовке, имеет высокий коэффициент трения. Пайка и сварка

титана сложна и трудоемка. Он в 24 раза хуже проводит электричество, чем

медь, в 16 раз хуже, чем алюминий и в 4 раза хуже, чем сталь. Титан

уступает по теплопроводности алюминию почти в 15 раз, стали — в 5. По

температуропроводности титан хуже алюминия также в 15 раз, стали — в 3,5

раза. При высокой температуре титан активно взаимодействует с

кислородом, азотом, углеродом, галогенами (хлором, бромом, йодом,

фтором), а также серой. Уже при комнатной температуре титан нестоек в

щелочах и перекиси водорода.

Нанесение защитно-декоративных гальванических покрытий на титан позволяет улучшить многие его свойства

и нивелировать недостатки. Хромирование титана увеличивает его

износостойкость и термостойкость. Для повышения электропроводимости и

паяемости титана применяется оловянирование (олово-висмут), меднение и

серебрение. Антифрикционные свойства улучшаются при покрытии

олово-свинцом и свинцом. Никель и сплав никель-фосфор (химникель)

защищает титан от воздействия щелочей при любых концентрациях и

температурах. Внешний вид титана улучшается за счет блестящих хромовых,

никелевых и олово-висмутовых покрытий. Для декоративной отделки титана

часто применяется анодное оксидирование. При этом, в отличие от

бесцветных

полупрозрачных оксидов на алюминии, на титане образуется

окрашеная пленка. Цвет ее зависит от приложенного на деталь

напряжения, которое может доходить до 120 В. Анодированием можно

окрашивать титан в светло-зеленый, темно-серый, голубой, черный,

золотистый и иные цвета.

Нанесение

металлических покрытий на титан требует большого опыта и сопряжено со

значительными трудностями. Благодаря способности почти мгновенно

пассивироваться титан всегда имеет на своей поверхности слой оксидов,

который резко ухудшает адгезию покрытий. Кроме этого, в титан легко

диффундирует водород при подготовке поверхности. Скапливаясь на границе

основа/покрытие он также будет вызывать отслоения и ухудшать

физико-механические свойства детали.

ЦАМ

— сплав цинка с алюминием и медью. Данный материал легко и с высокой

точностью льется. Особенностью покрытия данного материала является

наличие на его поверхности литейной корочки и скрытых микропор. Ввиду

этого, возникает большая опасность появления «пузырей» на покрытии.

Кроме того, цинковый сплав прекрасно поглощает водород, образующийся при

выполнении гальванических операций. Водород сорбируется при нанесении

покрытия и частично десорбируется при хранении. При этом он также может

способствовать образованию «пузырей». Для получения качественного

покрытия, прочно сцепленного с поверхностью ЦАМ, необходимо применение

специализированных технологий.

Диэлектрики — неметаллические изделия, не проводящие электрический ток (пластик, древесина, стекло и т.п.). Основная проблема — отсутствие электропроводности. Из-за этого нанести покрытие напрямую не представляется возможным. В этом случае на изделия химически наносят токопроводящий слой. Адгезия гальванического покрытия сильно зависит от предварительной подготовки поверхности диэлектрика.

Что такое гальваника — yerkramas.org

Описание технологических особенностей формирования гальванопокрытия на металлах. Когда и зачем наносится. Используемые методы. Материалы и оборудования для формирования слоя.

Формирование гальванического покрытия происходит в результате электрохимического осаждения на металле тонкой защитной пленки. Для протекания процесса используется токопроводящий электролит. С электродов молекулы материала покрытия переносятся раствором на обрабатываемую поверхность, осаждаются, диффундируются внутрь основы. В результате удается сформировать тонкий защитный слой, придающий готовому изделию определенные свойства.

В зависимости от химического состава формируемого гальванического покрытия металлоизделие с гальваническим покрытием получает коррозионной и изностойкостью, дополнительную твердость. Возможно улучшение декоративных свойств.

Процесс гальванического осаждения протекает в ванной, являющейся основным элементом используемого оборудования. В ванну заливают токопроводящий раствор, а затем устанавливают два анода. Для реализации процесса формирования гальванического покрытия используются специальные производственные линии. Их устанавливают в отдельных цехах, оснащенных мощной вентиляцией. Качественный воздухообмен необходим из-за использования химических реактивов.

Процесс гальванического осаждения защитного покрытия выполняют в заводских условиях и дома. Для протекания процесса в нужном направлении и обеспечения формирования слоя достаточной толщины следует помнить, что квадратура анода должна превосходить геометрические параметры защищаемого металлоизделия.

Назначение гальваники

К формированию гальванического покрытия прибегают в различных ситуациях. Выбор зависит от преследуемых целей, определяемых условиями эксплуатации детали. Сформированное по всем правилам покрытие достаточной толщины позволяет:

- Придать защитные свойства. Для этой цели, например, осаждается никель;

- Улучшить декоративные свойства путем осаждения хрома;

- Изготовить копию детали со сложной геометрией поверхности;

- Добиться стойкости конструкций, эксплуатируемых при повышенной влажности. Для этого проводится цинкование металлоизделий. Используется для обработки конструкций разного типа;

- Украсить поверхность ювелирного изделия. В результате обработки серебром или золотом улучшаются декоративные свойства изготавливаемых украшений, повышается твердость поверхностного слоя.

У гальваники имеет отличительная особенности. В результате проводимой обработки на всей поверхности формируется пленка одинаковой толщины независимо от конфигурации и габаритов изделия. Это принципиально для внешнего вида изготавливаемой продукции.

Методы гальваники

Технология осаждения защитного слоя может отличаться. В заводских условиях используют гальваническое:

- катодное напыление. Предъявляет повышенные требования к порядку формирования покрытия. Незначительное отступление от технологических требований становится причиной протекания коррозии. Примером является лужение оловом;

- анодное нанесение. Формируется более качественный слой. При эксплуатации в неблагоприятных условиях сначала разрушается защитное покрытие. Основа долго сохраняет свою геометрию и свойства. При использовании данной технологии удается защитить изделие от механического воздействия и действия агрессивной среды.

Процесс электрохимического осаждения

Формирование гальванического покрытия протекает в три этапа:

- Подготовка. Предполагает тщательную очистку основного металла от всех видов загрязнений. Недопустимо наличие жировых пятен, заусенцев, пыли и других отложений, способных ухудшить протекание процесса. Изделия перед формированием защитного покрытия обрабатываются вручную либо подвергаются пескоструйной обработке на специальном оборудовании. Жировые загрязнения удаляются химическим раствором.

- Непосредственное формирование гальванопокрытия. Ванна заполняется электролитом. Внутрь помещаются два анода и деталь. Специальное устройство осуществляет подогрев электролита до температуры обработки, зависящей от химического состава формируемого покрытия. Подается электрический ток. Его величина контролируется с помощью регулятора напряжения. Катодом является обрабатываемое изделие. После подачи электрического тока положительно заряженные ионы по электролиту перемещаются к изделию, имеющему отрицательный заряд. Постепенно аноды растворяются, а на обрабатываемом изделии формируется слой с защитными или декоративными свойствами. Продолжительность этапа может отличаться. Она прямо пропорциональна толщине формируемой пленки.

- Допобработка. Проводится не всегда, а только при наличии такой необходимости. Предполагает промасливание, осветление или пассивирование поверхности. Для получения желаемого эффекта обработанное изделия помещается в емкость со специальным раствором, содержащим определенные реактивы. После указанной обработки формируется поверхностная пленка толщиной 1 мм.

При проведении электролитического осаждения учитывают совместимость материалов. Некоторые металлы при непосредственном контакте начинают коррозировать. Это замедляет процесс либо делает его протекание невозможным. Отследить совместимость гальванопар можно по справочным таблицам.

Материалы и оборудование

Процесс гальванического осаждения предполагает использование однотипного оборудования – металлических ванн. В нее заливается электролит с подходящим составом. Исключением является холодное цинкование, при которой изделие покрывают жидкой суспензией. Из-за отсутствия устойчивости к ряду растворителей дополнительно наносится финишное покрытия.

Габариты гальванических ванн могут отличаться. Используются:

- Крупные, которые позволяют производить обработку крупногабаритных изделий;

- Средние. Не позволяют обрабатывать большие детали. Являются оптимальным решением для большинства предприятий;

- Мелкие. Используются для формирования защитного покрытия только на мелких деталях.

Внутрь ванны устанавливаются анодные пластины, для изготовления которых используются различные материалы. Выбираются с учетом проводимой операции. В процессе проводимой обработки пластины постепенно растворяются. По электролиту молекулы перемещаются к обрабатываемому металлоизделию для формирования тонкой пленки.

Для протекания процесса подбирается подходящий электролит и устанавливается оптимальная плотность тока. Режимы выбираются с учетом требуемой структуры защитного покрытия. Величина плотности тока определяется как отношение силы тока к удельной площади обрабатываемой поверхности.

Если плотность тока окажется недостаточной, защитная пленка не образуется. Если рекомендованные значения будут превышены, образуется порошковое отложения. Чтобы этого не допустить, в процессе обработки данный показатель тщательно контролируется.

Виды гальванических покрытий

Вид покрытия зависит от основного элемента. Выделяют:

- Хромирование, в ходе которого формируется защитный слой, содержащий хром. Такое покрытие защищает деталь от воздействия агрессивной среды, повышает твердость;

- Цинкование, предполагающее внедрение в поверхностный слой цинка. Формируемое покрытие отличается коррозионной стойкостью. Чем толще слой, тем дольше может эксплуатироваться конструкция без разрушения основного металла;

- Травление. При такой обработке с поверхности изделия электролитическим способом снимается поверхностный слой. Используется для обнаружения скрытых дефектов, удаления окислов перед последующим нанесением финишного слоя или обеспечение плотного прилегания сопрягаемых деталей;

- Золочение и серебрение. Используется при обработке ювелирных изделий. Позволяет сформировать тонкий слой драгметалла;

- Меднение. Используется как промежуточная операция. Сверху осаждается второй слой;

- Латунирование. Позволяет улучшить декоративные свойства. Обработка осуществляется в цианистых электролитах, содержащих медь, цинк, калий, натрий;

- Гальваника алюминия. Процесс затруднен формирования стойкой оксида. Алюминий наносится совместно с другими элементами.

Технология осаждения допускает реализацию на заводе и дома. Главное правильно подобрать электролит, режимы обработки, обеспечить соблюдение требований техники безопасности.

Источник:

https://npkhrom.ru/

описание, оборудование, требования безопасности, вредность

Гальванический цех в настоящее время необходим для того, чтобы наносить специальное покрытие на изделие из металла. Сам по себе этот материал подвержен коррозии, а его срок службы не слишком велик. Именно поэтому применяется метод, при котором на поверхность сырья осаждается тонкий слой другого металла в растворе электролита и с использованием электрического тока. Это основное предназначение гальванического цеха.

Оборудование для работы. Ванна

В данных цехах имеется разнообразное оборудование, однако основное — это гальваническая ванна. Данный аппарат делится на два типа. Первый называется активным, второй — вспомогательным. Отличаются они тем, что в первых типах ванн на изделие непосредственно наносится нужное покрытие. Во вспомогательном оборудовании гальванического цеха происходит этап подготовки детали к дальнейшей процедуре. Здесь важно понимать, что вспомогательное оборудование является таким же важным, как и основное. Среди них можно выделить ванны промывки, сушки, приготовления смеси.

Конструкция ванн

По своей конструкции ванны гальванического цеха достаточно простые и представляют собой куб, который имеет дополнительные ребра жесткости, а также некоторые дополнительные элементы. Среди таких дополнительных аппаратов, к примеру, имеется ТЭН, крышка, фильтрация, система охлаждения, система подачи и слива воды, системы очистки, подвески, аноды и прочее.

Для производства таких вещей может применяться нержавеющая сталь, ПВХ, полипропилен, а также другое сырье, имеющее схожие характеристики. Однако в настоящее время наиболее широко используется ПВХ и полипропилен, а стальные и металлические изделия отошли на второй план. Обусловлено это тем, что полимерные материалы более стойко переносят воздействие агрессивных химических веществ и высокую температуру.

Устройства специального назначения

Гальваническое производство нуждается в ваннах специального назначения, которые предназначаются для работы с мелкими деталями.

Первое оборудование такого типа — это колокольная ванна. Основное отличие этого вида прибора от основного в том, что он обладает специальным колоколом, а основное предназначение — это нанесение гальванического покрытия на мелкие детали в насыпном виде. Сам же колокол усеченный и имеет многогранную конструкцию. Используется такой аппарат и в качестве самостоятельно машины, и в линии.

Гальваническое производство периодически нуждается в таком оборудовании, как барабан гальванического типа. Он представляет собой призму, которая сделана либо из ПВХ, либо из полипропилена, которая имеет множество граней, и все они являются перфорированные. Для вращения такой призмы используется мотор с редуктором, а крутящий момент передается через систему колес зубчатого типа. Использовать барабан можно в ручном, в автоматизированном и механизированном типе линии.

Что такое линия

Гальваническая линия — это набор из нескольких аппаратов, которые функционируют на одном участке. Основными параметрами для проектировки таких систем считаются их производительность, а также габариты изделия, на которые должна быть рассчитана эта линия. Тип линии будет напрямую зависеть от того, насколько большие габариты будут у продукции и какая у нее будет серийность. Гальванические линии могут быть шнекового типа, могут быть ручными или же ручными с тельфером. На сегодняшний день очень популярным становится автооператорный тип линии, имеющий программное управление.

В линию может входить и вспомогательное оборудование. Оно необходимо для того, чтобы выдерживать технологический процесс, а также обеспечивать полную безопасность работы людей, находящихся на участке.

Разновидности вспомогательных установок

Гальваническое оборудование, применяющееся на участках, должно подготавливать сырье и компоненты для дальнейшей работы. Для этого, к примеру, имеется две фильтровальных установки. Одна из них стационарного типа, другая же — передвижного.

Если говорить о первом типе установки, то обычно используется модель УФЭ-1С. Она предназначается для фильтрации либо воды, либо же электролита от любых примесей механического типа. Дополнительная возможность стационарного типа заключается в том, что он может быть подключен к системе безвоздушного перемешивания, где имеется функция фильтрации раствора.

Фильтр передвижного типа обычно представлен моделью УФ 2400. Она может использоваться, как и стационарная, для фильтрации электролита или воды от механических загрязнений. Их отличие заключается в том, что этот насос может еще и перекачивать эту воду или же другие агрессивные химические вещества.

Применяются и устройства деминерализации жидкости. Агрегат представлен в виде установки УВД-500, которая способна удалять соль из жидкости, чтобы она полностью соответствовала такому государственному стандарту, как 6709-97. Такая вода используется для приготовления нового электролита, а также для любых промывочных операций, проводящихся в цеху.

Есть и менее масштабное оборудование, к примеру, обычные насосы, но с повышенной стойкостью к химическим веществам, чтобы успешно перекачивать электролит. Применяется оборудование для сушки изделий.

Вентиляция

Вентиляция гальванического цеха — это одно из важнейших требований безопасности труда. Это очень важно, так как во время гальванического процесса, то есть нанесения покрытия на продукцию, в воздух выделяются вредные пары, которые опасны не только для человека, но и для помещения, где они выделяются. Из-за этого при проектировании цеха особое внимание уделяется вентиляционному оборудованию и вентиляции в целом.

Для такого типа цеха разрешается использовать вентиляционные трубы из полипропилена. Это обусловлено тем, что данный материал относится к группе негорючих, отличается влагонепроницаемостью, стойкостью к химическим воздействиям, а также их очень просто смонтировать как на потолке, так и на полу или стенах.

Безопасность цеха

Вредность гальванического цеха для здоровья человека достаточно высока. Все дело в том, что есть несколько очень опасных факторов. Во-первых, имеется возможность получить сильный удар электрическим током, во-вторых, есть риск получить химические, щелочные или кислотные типы ожогов, в-третьих, присутствует риск взрыва и воспламенения.

Однако на этом вред для здоровья человека не заканчивается. К примеру, при подготовке изделия оно подвергается механическим типам обработки. Это может быть шлифование, струйная очистка с применением механической пыли и многие другие. Всех их объединяет то, что во время их проведения в воздух выделяется огромное количество пыли. Кроме этого, уровень шума и вибрации превышает допустимые. Так как во время нанесения покрытия применяется электрический ток, сильно повышается вероятность поражения этим самым током. По этой причине чаще всего применяется постоянный ток с напряжением в 12 В. Однако есть некоторые операции, которые требуют повышения напряжения до 120 В. К примеру, это происходит при необходимости оксидирования алюминия.

Требования пожарной безопасности к гальваническим цехам также довольно высокие. Для предотвращения пожара в таких помещениях необходимо применять системы предотвращения пожаров и пожарной защиты, которые будут соответствовать ГОСТу 12.1.004-76. Взрывобезопасность на таких участках должна быть обеспечена при помощи мер взрывопредупреждения и взрывозащиты в соответствии с ГОСТом 12.1.010-76.

Очистка жидкости

Стоит сказать о том, что в гальванических цехах должны присутствовать сооружения для очистки жидкости, которая применялась в работе. Это очень важно, так как во время проведения технологического процесса вода смешивается с кислотами, щелочами и тяжелыми металлами. Обычные установки для очистки воды неспособны справиться с очисткой от таких загрязнений, а потому при проектировке здания нужно изначально выделять место под специальные установки.

Хромовый ангидрид

С технической точки зрения это соединение таких двух веществ, как хром и кислород. Очень часто применяется в условиях химической промышленности, а потому часто называется химической кислотой. Данное вещество довольно хорошо растворяется в воде, что отлично подходит для применения в цехах, где большинство операций проводится с содержанием жидкости в той или иной степени. Хромовый ангидрид в настоящее время получил наиболее широкое распространение в трех областях: машиностроение, металлургия, химическая и нефтехимическая промышленность. В зависимости от своего предназначения это вещество выпускается трех категорий: А, Б и В.

- Марка А используется в тех случаях, когда в производственных условиях нужно получить металлический хром или другие материалы, но с достаточно высокими показателями твердости.

- Марка Б используется для производства электролитического хрома и при производстве катализаторов. Именно этот ангидрид используется в гальванических цехах.

- Что касается марки В, то она наиболее всего подходит для операций литейного производства сырья.

Если говорить в общем, то данный тип цеха является крайне необходимым, но при этом и достаточно вредным, и опасным. Из-за этого в нем должны быть соблюдены все требования безопасности, а также установлена наилучшая вентиляция.

Гальванизация как технология: гальваностегия и гальванопластика

Гальваника подходит для улучшения внешнего вида и защиты изделий от механических повреждений, влаги, других неблагоприятных внешних воздействий. При правильной подготовке технологию не слишком сложно воспроизвести без ошибок в домашних условиях.

Гальванические ванны применяют в производственных предприятиях для решения масштабных задач

Суть гальванического процесса

При пропускании постоянного тока через жидкость ионы с отрицательным (положительным) зарядом притягиваются к аноду и катоду, соответственно. При соответствующем составе раствора можно организовать формирование слоя из меди, цинка, других материалов на поверхности электродов. Этот процесс называют гальванированием. Его используют для создания защитных и декоративных поверхностей на обрабатываемых изделиях.

Что такое процесс гальванизации

Выяснив, что такое гальваника, можно приступить к изучению важных подробностей. Если для осаждения используют катод, то анод подбирают из соответствующего материала. Принцип действия – постепенное разрушение для восполнения убыли в растворе рабочих ингредиентов.

Состав среды приходится подбирать так, чтобы минимизировать (исключить полностью) ухудшение качества покрытия из-за наличия определенных примесей. Также надо учесть следующие факторы:

- для увеличения эффективности полезных физических и химических процессов пригодится повышение температуры;

- понадобится достаточно мощный источник постоянного тока;

- чтобы не выполнять некоторые действия вручную, нужны средства контроля и автоматики.

Важно! Так как предполагается организовать производство в домашних условиях, необходимо особое внимание уделить вопросам безопасности.

Цели гальванического покрытия металла

Что это такое гальваника для бытового применения? Теоретически не слишком сложно найти специализированное предприятие, заключить договор, получить готовое изделие с официальными гарантиями. Однако практическое воплощение подобных идей сопряжено с разными трудностями:

- оплатой услуг и потерями времени;

- отсутствием хороших специалистов или соответствующих производств поблизости;

- нежеланием исполнителей для выполнения сравнительно небольшого объема работ перенастраивать имеющееся оборудование.

Только самому можно создать уникальное гальванопокрытие с особыми характеристиками. Технология открывает широкие возможности для индивидуального творчества. Как станет понятно после изучения представленных в публикации данных, технологию получится воспроизвести качественно без чрезмерных затрат.

Гальваническое покрытие – это безупречный внешний вид изделий сложной формы

Фотография наглядно демонстрирует отличное качество обработки мельчайших деталей и труднодоступных участков. Кроме улучшения эстетических параметров, металлогальваника помогает создать на изоляторе слой с низким электрическим сопротивлением.

Нержавейка стоит дорого. Вместо нее повышают стойкость изделий при повышенной влажности с помощью меднения. Технология подходит для изготовления эффектных ювелирных украшений, декоративных и функциональных элементов мебели. С ее помощью упрочняют миниатюрные детали, обеспечивают химическую нейтральность.

В косметологии гальванический разряд малой интенсивности применяют для улучшения функционального состояния кожных покровов, удаления отдельных дефектов

Оборудование для гальваники

Не надо «отбирать хлеб» у владельцев профессиональных салонов красоты. Соответствующие методики выполнять приходится особенно аккуратно, чтобы не нанести вред здоровью. Однако любой обычный человек в состоянии подготовить качественный набор оборудования для решения технических задач.

Главный компонент – надежный и достаточно мощный источник постоянного тока. Пригодятся регулировки в нужном диапазоне напряжения (1-12,5 вольт) и тока (до 50-60 А) с встроенным индикатором измерительного прибора. Значения необходимых электрических параметров подбирают после определения с рабочими настройками технологических операций.

Емкость с подходящими габаритами выбирают из химически нейтрального материала. Подойдет термостойкий пластик. Однако лучше применить стекло с учетом следующих преимуществ:

- длительное сохранение потребительских свойств;

- прочность, устойчивость к высоким температурам;

- простота очистки.

Набор оборудования

Как видно на фото, электроды можно закрепить на стенках. Применение «крокодилов» ускоряет подключение. Для нагрева до нужной температуры пригодится электроплитка с плавной регулировкой мощности. Весы нужны для точной подготовки смеси.

Виды основных гальванических покрытий

Популярной гальванизацией металла является медирование. Привлекают дешевизна исходных ингредиентов, быстрота создания слоя. Электролит создают на основе медного купороса. Созданный слой обладает хорошей электропроводностью. Несложно приобрести электрод из такого металла по разумной цене.

Также используют покрытие:

- золотом;

- серебром;

- хромом;

- никелем;

- цинком;

- оловом.

Многослойные комбинации применяют для получения особых технических и эстетических параметров. В следующих разделах будет показано, как совместное применение нескольких металлов улучшает внешний вид и другие характеристики защитно-декоративного слоя.

Важно! Необходимо учитывать совместимость отдельных материалов. Гальваническая пара медь-алюминий не применяется. Такая комбинация активизирует процесс электрохимической коррозии. Гальванопара в данном случае образует своеобразный источник тока. Величина ЭДС такой «аккумуляторной батареи» определяет скорость разрушительных процессов.

Отдельно следует упомянуть особенности латунирования. В отличие от иных процессов, здесь используют электролит, в котором одновременно присутствуют два главных компонента: цинк и медь. Именно из них создают сплав латунь. В данном примере, с применением электрохимической обработки, тонкий слой наносят на металлическую заготовку.

Особенности гальванического серебрения и золочения

Ниже представлены технологии, которые отличаются сравнительно высокими затратами на расходные материалы. Для серебрения создают раствор на основе хорошо очищенной дистиллированной воды. Добавляют кальцинированную соду, калий железноцианистый и основной ингредиент – хлористое серебро.

Поддерживают сравнительно небольшую (от +18°C до +22°C) температуру рабочей среды. Расчет по току выполняют с учетом плотности на единицу площади электрода. В данном случае хватит 0,1-0,12 А на дм кв. Подойдет анод, изготовленный из графита. Размер его должен быть больше обрабатываемого изделия.

Для нанесения металла на диэлектрик необходимо создание промежуточного проводящего слоя

Этот электролит создают из водного раствора золота, смешанного с кислотой. Рекомендуется тщательная подготовка заготовки. Для улучшения адгезии, кроме тщательной очистки (обезжиривания), применяют погружение в азотнокислую ртуть. Чтобы уменьшить расход ингредиентов и предотвратить брак, сначала применяют меднение.

Важно! Для безопасного использования агрессивных химических соединений необходимо интенсивное проветривание либо выполнение рабочих операций на открытом воздухе.

Особенности гальванизации с различными металлами дома

Ниже приведены нюансы, которые следует учитывать при воспроизведении отдельных технологий.

Никелирование металлических изделий

Для этого процесса применяют повышение температуры (от +24°C до +26°C) и гальванического тока до 1,2 А на дм кв., по сравнению с представленным выше серебрением. Тщательно контролируют водородный показатель. Рекомендованный диапазон pH – от 3 до 6. Прочный слой успеет образоваться за 30-40 мин.

Покрытие медью без погружения

Изделие из стали закрепляют в держателе, подключают к источнику постоянного тока (минус). Кисточку, сделанную из многожильного медного провода, обмакивают в электролит. Этот инструмент подключают к плюсу. Им водят по обрабатываемой части поверхности.

Электрохимическое цинкование

Электролит создают из следующих ингредиентов:

- дистиллированная вода – 2 литра;

- сернокислый аммоний – 100 г.;

- сернокислый цинк – 400 г.;

- натрий уксусный – 30 г.

Обработка длительностью 30-40 минут создаст прочный слой, хорошо защищающий детали от коррозии. Этот способ дешевле, чем применение аналогичных деталей из нержавеющей стали.

Хромирование изделий из металла

Для надежности этот слой закрепляют на технологической подложке из никеля. Такое решение не образует гальваническую пару. Повышением температуры увеличивают блеск декоративного покрытия. Прочные покрытия получают при плотности тока более 90 А на дм кв., что сложно обеспечить в домашних условиях.

Гальванические покрытия ГОСТ

Для решения разных задач подходит гальваника, что это такое с точки зрения профессионалов, можно уточнить в специализированных нормативах. Необходимые сведения приведены в официальных стандартах.

Таблица тематических ГОСТов

| Номер документа | Тематика, особенности |

|---|---|

| 9.309.-86 | Создание равномерных покрытий при средней плотности тока не более 5А на дм кв. |

| 9.308-85 | Технологии испытаний |

| 12.3.008-75 | Правила техники безопасности |

| 9.005-72 | Допустимые комбинации металлов, которые не образуют гальванический элемент |

| 9.313-89 | Создание покрытий на изделиях из полимерных материалов |

| 9.908-85 | Определение коррозийной стойкости для выбора блока гальванической развязки |

| 12.1.007-75 | Классификация вредных веществ |

| ИСО 4042 | Создание гальванических покрытий на крепежных изделиях |

| 2789-73 | Шероховатость поверхностей |

Как подготовить изделие к процедуре

Механической обработкой удаляют окалину, заусенцы, иные дефекты. Для обезжиривания применяют мыльные растворы, спирт, ацетон. В некоторых ситуациях финишное покрытие наносят на один или несколько промежуточных слоев.

Подготовка электролита

Для последующего хранения подбирают тару. Подходящий вариант для «химии» – стеклянная банка с притертой крышкой. Некоторые ингредиенты придется взвешивать с точностью до сотых долей грамма, поэтому понадобятся соответствующие весы.

Следует помнить! Продажа некоторых опасных соединений и веществ запрещена частным лицам.

Материалы, не способные удалить чистящие химикаты

В этом перечне приведены загрязнения, которые сложно или вовсе невозможно устранить обычными моющими средствами:

- эпоксидная смола;

- асфальт, битум;

- шлак и другие дефекты сварочных работ;

- синтетическое масло, лаки, краски, иные продукты нефтехимии;

- толстый слой жира, стеарина, воска.

Гальванопластика, гальваностегия, патинирование

Гальванопластикой называют технологию копирования. Суть процессов не отличается от приведенных выше описаний. Однако адгезия снижена, чтобы упростить отделение готового изделия от заготовки.

Гальваностегия – это улучшение механических параметров комбинированного слоя. Хром, например, предотвращает повреждение стальных изделий за счет высокой прочности.

Патинирование применяют для изменения декоративных свойств поверхности. В частности, создают искусственно состаренный внешний вид.

Стрелками отмечены участки, созданные по технологии «радужного» патинирования

Гальваническая пара электродов

Гальванические элементы – это проводники, изготовленные из разных материалов. Вторым обязательным условием для данного термина является соединение цепи для обеспечения электрического контакта и образования электродвижущей силы между контактами. Опускание таких деталей в раствор с явно выраженными щелочными (кислотными) характеристиками активизирует коррозию. Чтобы исключить быстрое разрушение, кроме пары медь-алюминий, не рекомендуются следующие комбинации:

- титан-алюминий;

- олово-серебро;

- свинец-платина;

- никель-магниевый сплав и др.

Техника безопасности при работах

Обязательно проверяют соответствие сети питания высокой мощности потребления. При необходимости пользуются отдельной линией, которую подключают в электрощитке к отдельному защитному автомату. Источник постоянного тока заземляют. Применяют только исправное оборудование.

Для безопасного выполнения работ лучше использовать гараж, иное техническое помещение, площадку на открытом воздухе. Дополнительно применяют стандартные средства индивидуальной защиты:

- резиновые перчатки;

- респираторы, марлевые повязки;

- прозрачные маски, очки;

- одежду с длинными рукавами.

История развития и преимущества гальваники

Основой для технологии является публикация знаменитого итальянца Л. Гальвани «О силах электричества» (1779). Первая рабочая методика создана Б. Якоби в 1838 г. Уже тогда были получены хорошие практические результаты. Многовековое совершенствование процессов обеспечивает в наше время следующие преимущества:

- высокая точность обработки даже на сложные по форме изделия;

- возможность контроля толщины одного или нескольких слоев;

- качественная равномерная структура покрытия;

- хорошее сцепление с разными поверхностями;

- отличные эстетические характеристики.

Перечисленными плюсами можно пользоваться при правильном выполнении технологических правил. Существенное значение имеет подготовка. Достаточное внимание следует уделять выбору оборудования.

Видео

Лучшее соотношение цены и качества для гальваники — Отличные предложения по гальванике от мировых продавцов гальваники

Отличные новости !!! Вы находитесь в правильном месте для гальваники. К настоящему времени вы уже знаете, что что бы вы ни искали, вы обязательно найдете это на AliExpress. У нас буквально тысячи отличных продуктов во всех товарных категориях. Ищете ли вы товары высокого класса или дешевые и недорогие оптовые закупки, мы гарантируем, что он есть на AliExpress.

Вы найдете официальные магазины торговых марок наряду с небольшими независимыми продавцами со скидками, каждый из которых предлагает быструю доставку и надежные, а также удобные и безопасные способы оплаты, независимо от того, сколько вы решите потратить.

AliExpress никогда не уступит по выбору, качеству и цене.Каждый день вы будете находить новые онлайн-предложения, скидки в магазинах и возможность сэкономить еще больше, собирая купоны. Но вам, возможно, придется действовать быстро, поскольку этот топ для гальваники скоро станет одним из самых востребованных бестселлеров. Подумайте, как вам будут завидовать друзья, когда вы скажете им, что купили гальванику на AliExpress. Благодаря самым низким ценам в Интернете, дешевым тарифам на доставку и возможности получения на месте вы можете еще больше сэкономить.

Если вы все еще не уверены в гальванике и думаете о выборе аналогичного товара, AliExpress — отличное место для сравнения цен и продавцов.Мы поможем вам разобраться, стоит ли доплачивать за высококачественную версию или вы получаете столь же выгодную сделку, приобретая более дешевую вещь. И, если вы просто хотите побаловать себя и потратиться на самую дорогую версию, AliExpress всегда позаботится о том, чтобы вы могли получить лучшую цену за свои деньги, даже сообщая вам, когда вам будет лучше дождаться начала рекламной акции. и ожидаемая экономия.AliExpress гордится тем, что у вас всегда есть осознанный выбор при покупке в одном из сотен магазинов и продавцов на нашей платформе.Реальные покупатели оценивают качество обслуживания, цену и качество каждого магазина и продавца. Кроме того, вы можете узнать рейтинги магазина или отдельных продавцов, а также сравнить цены, доставку и скидки на один и тот же продукт, прочитав комментарии и отзывы, оставленные пользователями. Каждая покупка имеет звездный рейтинг и часто имеет комментарии, оставленные предыдущими клиентами, описывающими их опыт транзакций, поэтому вы можете покупать с уверенностью каждый раз. Короче говоря, вам не нужно верить нам на слово — просто слушайте миллионы наших довольных клиентов.

А если вы новичок на AliExpress, мы откроем вам секрет. Непосредственно перед тем, как вы нажмете «купить сейчас» в процессе транзакции, найдите время, чтобы проверить купоны — и вы сэкономите еще больше. Вы можете найти купоны магазина, купоны AliExpress или собирать купоны каждый день, играя в игры в приложении AliExpress. Вместе с бесплатной доставкой, которую предлагают большинство продавцов на нашем сайте, вы сможете приобрести electroplating по самой выгодной цене.

У нас всегда есть новейшие технологии, новейшие тенденции и самые обсуждаемые лейблы. На AliExpress отличное качество, цена и сервис всегда в стандартной комплектации. Начните самый лучший шоппинг прямо здесь.

Учебное пособие по гальванике медных столбов

Материалы для печатных плат

- Посмотреть всю металлизацию для печатных плат

- Подложка IC

- Многослойные доски

- HDI

- Гибкие схемы

Металлизация печатных плат

- Посмотреть все ламинаты

- Адгезивные растворы на акриловой основе

- Полностью полиимидные решения

- Растворы эпоксидного клея

- Растворы фторполимерных клеев

- Тонкий ламинат с медным покрытием

Ламинаты

- Посмотреть все полиимидные пленки

- Kapton® Полиимидные пленки

- Композитные пленки Oasis®

Полиимидные пленки

- Просмотреть все материалы для визуализации схем

- Сухой пленочный фоторезист

- Чернила для трафаретной печати (серия CB)

- Imagemaster ™ диазо-фотоинструментальные пленки

Материалы для визуализации схем

Учебное пособие по гальванике

Обзор процесса нанесения покрытия

Историческая связь: создание инструмента

Исторически сложилось так, что изготовление детали или инструмента диктовалось производственным процессом.Доисторический человек создавал режущие инструменты и оружие из кремня, потому что единственный доступный ему процесс — это формование кремня из других камней. Работа с чистыми металлами, такими как золото, началась, когда были обнаружены пластичные свойства золота. Бронзовый век начался, когда наука того времени научилась плавить и создавать определенные сплавы (медь и олово). Короче говоря, по мере развития технологий использовалось все больше и больше различных материалов.

Продиктовано производственным процессом

Сегодня выбор материала, из которого изготовлена деталь, по-прежнему часто диктуется производственным процессом, хотя другие факторы, такие как вес, также могут играть роль в выборе.

Общие базовые материалы

- Алюминий

- Медь

- Латунь

- Бериллиевая медь

- Сталь

- Ковар

- Нержавеющая сталь

- Цинк, литье под давлением

Менее распространенные базовые материалы

- Никель

- Монель

- Вольфрам

- Молибден

- Чугун

- Металлизированные пластмассы или керамика

Не всегда правильный выбор материала

К сожалению, используемый материал — идеальный для производства — может иметь другие вредные свойства.Например, у материала может не быть желаемого внешнего вида. Он может слишком быстро подвергаться коррозии в окружающей среде, в которой он будет использоваться.

Использование детали определяет окончательный выбор покрытия

Как и где используется деталь, определяет тип желаемых свойств, которые она должна иметь. Желаемые свойства могут быть:

- Контактное сопротивление

- Паяемость

- Коррозионная стойкость

- Электропроводность

- Теплопроводность

- Срок годности

- Износостойкость

- Смазывающая способность

- Пористость

- Термостойкость

- Пластичность

- Отражательная способность

- Равномерная толщина

- Внешний вид

Почему используется покрытие

Нередко ответом на перечисленные выше проблемы является нанесение металлического покрытия на поверхность детали.Характеристики покрытия могут придавать поверхности необходимые свойства. Наиболее распространенный способ получения желаемого покрытия — нанесение металлического слоя на основной материал.

Сегодня широко используется в промышленности

Гальваническое покрытие широко используется во всех отраслях промышленности. Например, в аэрокосмической, электронной, медицинской, нефтегазовой, автомобильной, пищевой, полупроводниковой, полиграфической и ювелирной отраслях требуется покрытие.

Гальваника — все 2.com

Эксперимент с использованием гальваники

Введение

Проблема

Результат реакции электролиза двух металлов в растворе сульфата меди неизвестен.

Гипотеза

Реакцию электролиза можно определить путем визуального наблюдения за происходящим гальваническим покрытием. Один металл окисляется, а другой восстанавливается в результате окислительно-восстановительной реакции.

Прогноз

При подаче электрического тока медь в растворе сульфата меди станет металлической медью на аноде или отрицательной частью реакции.

Объяснение с использованием химических принципов

В металлической связи и в растворе, содержащем ионные соединения, электроны могут свободно перемещаться между молекулами. Это то, что делает возможным электрический ток, поток электронов в цепи.

Электрический ток, приложенный к электролитической ячейке, вызывает окислительно-восстановительную реакцию. На аноде или положительном конце металл окисляется; электроны удалены. На катоде или отрицательном конце металл восстанавливается; электроны добавляются.В реакции электролиза это вызывает осаждение металла в водном растворе (в данном случае медь в сульфате меди) на катоде.

Метод

Материалы

- 1 аккумулятор 6 В с отрицательным и положительным полюсами для электрического тока

- 1 стакан 100 мл

- 2 изолированных электрических провода с зажимами типа «крокодил» на каждом конце

- 70 мл раствора CuSO4 любой молярности (в данном случае неизвестной)

- Мелкие образцы следующих металлов:

Пошаговый метод

- Налейте раствор CuSO4 в стакан на 100 мл

- Присоедините один конец каждого электрического провода к одному концу батареи (один должен быть прикреплен к положительному концу, а другой — к отрицательному).

- Присоедините каждую проволоку к любому отдельному образцу металла (одна проволока должна быть прикреплена к одному образцу, а другая проволока — к другому образцу)

- Удерживая провода, поместите оба образца металла в раствор так, чтобы металлы были погружены или частично погружены, но зажимы или провода из крокодиловой кожи не касались раствора

- Обратите внимание, какой металл прикреплен к отрицательному и положительному полюсу батареи

- Запишите наблюдаемые результаты реакции: нанесен ли какой-либо металл на анод или катод и каким металлом он является.(Также запишите, какие металлы использовались для анода и катода.)

Примеры расчетов

Половина реакции меднения: Cu +2 + 2e — -> Cu