Давление при опрессовке системы отопления: Каким давлением выполняют опрессовку системы отопления.

- Каким давлением выполняют опрессовку системы отопления.

- Опрессовка системы отопления, узлов и вводов,Осмотр,Нагнетание давления

- Опрессовка системы отопления водой и воздухом

- опрессовка системы отопления в частном доме своими руками: какое давление должно быть

- Процесс опрессовки систем отопления

- Опрессовка системы отопления

- Что такое промывка и опрессовка систем отопления

- Вопросы по испытаниям под давлением, утечкам и обслуживанию системы

- Испытательное давление — обзор

- Испытание под давлением с помощью испытания на давление воздуха по сравнению с водой

- Что такое испытание под давлением | Промышленные ресурсы

- Требования к гидростатическим и пневматическим испытаниям

- Что такое проверка сосудов под давлением?

- Типы сосудов под давлением

- 1. Емкости для хранения

- 2. Теплообменники

- 3. Технологические сосуды

- Что такое осмотр сосуда под давлением и когда он требуется?

- Методы испытаний сосудов под давлением

- 1.

- 2.Жидкостный пенетрантный тест (PT)

- 3. Испытание на магнитные частицы (MT)

- 4. Радиографический тест (RT)

- 5. Ультразвуковой контроль (UT)

- Преимущества испытаний сосудов под давлением

- Услуги по инспекции сосудов под давлением от NTS

- Типы сосудов под давлением

- Испытание гидравлической системы отопления под давлением

Каким давлением выполняют опрессовку системы отопления.

Один из часто задаваемых вопросов это: каким давлением выполняют опрессовку системы отопления в различных зданиях и какова последовательность проведения опрессовки системы отопления.

Город Москва большой и имеет множество строений различной этажности. Это могут быть высотные дома от 16 этажей и выше, дома средней этажности 5-9 этажей и низко этажные дома от двух до пяти этажей к которым относятся – школы, сады, административные здания.

В зданиях различной высотности устанавливают различные отопительные приборы, с разрешенной мощностью для каждого конкретного здания.

В зданиях до пяти этажей как правило устанавливают чугунные радиаторы, рабочее давление которых 5 атмосфер, а давление которое разрешено выполнять при опрессовке 6-7 атмосфер.

В зданиях средней этажности и высотных устанавливают стальные секционные радиаторы, стальные панельные, конвекторы и конвекторы встраиваемые в пол. У этих отопительных приборов рабочее давление 10 атмосфер, а давление для опрессовки 12-16 атмосфер.

У этих отопительных приборов рабочее давление 10 атмосфер, а давление для опрессовки 12-16 атмосфер.

Все эти цифры необходимо знать для того, чтобы правильно определить каким давлением выполнять опрессовку системы отопления того или иного здания.

В нормах и правилах проведения опрессовки по СНиП говорится о том, что опрессовку выполняют с запасом в 1,25 раза от рабочего давления, но не выше давления допустимого в отопительном приборе по техническому паспорту.

Что это значит? К каждому отопительному прибору на заводе изготовителе прикладывают технический паспорт с такими параметрами, как рабочее давление прибора и давление опрессовочное.

Рабочее давление –это то давление с которым радиатор может работать в рабочем режиме в отопительный период.

Опрессовочное давление- это то с каким давлением выполняют опрессовку системы отопления.

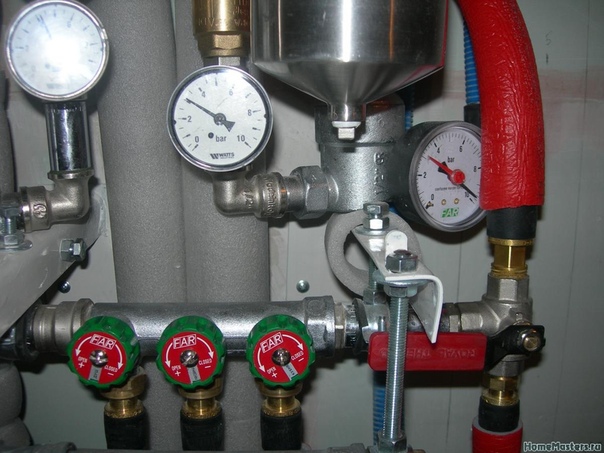

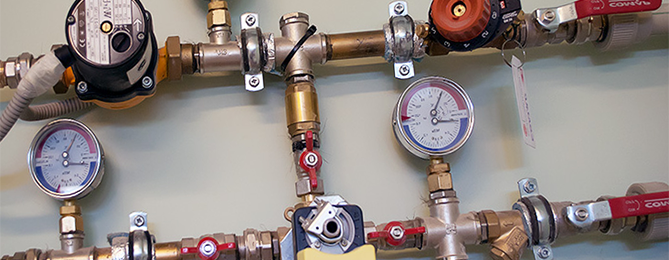

В тепловом узле установлены различные приборы и устройства это: запорная и спускная арматура, задвижки, краны, грязевики, фильтры, манометры. Все эти приборы имеют различную величину опрессовочного давления от10 до 16 атмосфер. Какую величину выбрать? Выбирают наименьшую величину давления, для того чтобы прибор с величиной наименьшего давления не «разорвать». Соответственно тепловой или элеваторный узел прессуют на 10 атмосфер.

Все эти приборы имеют различную величину опрессовочного давления от10 до 16 атмосфер. Какую величину выбрать? Выбирают наименьшую величину давления, для того чтобы прибор с величиной наименьшего давления не «разорвать». Соответственно тепловой или элеваторный узел прессуют на 10 атмосфер.

При опрессовке систем вентиляции фанкойлов опрессовку выполняют на 10 атмосфер.

Подведя итог вышесказанного перед началом работ по опрессовке необходимо выяснить, какие отопительные приборы установлены в здании.

В зависимости от марки отопительного прибора выбирают величину опрессовочного давления системы отопления.

Звоните 8-495-787-17-43

Опрессовка системы отопления, узлов и вводов,Осмотр,Нагнетание давления

Специалисты ООО «СТС» выполнят полный комплекс услуг по опрессовке систем отопления в многоэтажных домах, административных и промышленных зданиях.

С целью выявления утечек мы проведем все необходимые гидравлические испытания, выполним внимательный осмотр соединений трубопроводов и радиаторов, произведем ревизию запорной арматуры, прочистим грязевики и наиболее засоренные отопительные приборы (возможен демонтаж). В случае обнаружения неисправности сольем воду, оперативно устраним проблему и произведем повторное заполнение и проверку.

Составим и согласуем всю необходимую документацию для подготовки к отопительному сезону и (или) вводу в эксплуатацию.

Итогом нашей работы станет исправное функционирование отопительной системы и конечно же, безопасность жильцов и сотрудников.

Опрессовка трубопровода — это гидравлическое испытание систем отопления, теплообменников и бойлеров на герметичность. Процесс опрессовки проходит под давлением, максимально приближенным к экстремальному для данной системы.

Опрессовку рекомендуется проводить:

- После установки теплосчетчиков и приборов автоматического регулирования

- При проведении сервисного обслуживания системы теплоснабжения

- По окончании работ по капитальному ремонту и строительству жилых домов, учреждений и предприятий

- После реконструкции ИТП

- При подготовке к отопительному сезону

- Перед сдачей в эксплуатацию трубопроводов

- После замены задвижек и поворотно-регулирующих затворов.

Опрессовка системы отопления – это ряд мероприятий, включающий в себя следующие действия:

- Нагнетание давления в систему отопления

- Визуальный осмотр испытуемого объекта, контроль показаний приборов, измеряющих давление

- Контрольное испытание под наблюдением инспектора и оформление акта проведения опрессовки

Сопутствующие работы при проведении опрессовки:

- Ревизия и замена запорной арматуры

- Замена участков трубопровода

- Чистка фильтров и бойлеров

- Обследование предохранительной арматуры

- Покраска

Из чего состоит и для чего нужна опрессовка.

Под опрессовкой домов подразумевается комплекс мероприятий и работ, который выполняют летом, для подготовки дома, здания, торгового центра к зимнему периоду. Любое здание прошедшее отопительный период необходимо подготовить к ному предстоящему сезону. Эти работы, как правило, проводят с начала мая по конец сентября. Время проведения работ определяется отключением системы отопления от тепла или тепловой нагрузки, а отключат тепло когда наступает и заканчивается теплый период времени, что происходит с мая по октябрь. Пуск тепла или начало отопительного периода происходит в конце октября. Первыми начинают пускать тепло в здания школ, садов, детских домов и других детских учреждений. После процедура запуска переходит на жилые дома, а завершают пуск в административных и промышленных зданиях.

Эти работы, как правило, проводят с начала мая по конец сентября. Время проведения работ определяется отключением системы отопления от тепла или тепловой нагрузки, а отключат тепло когда наступает и заканчивается теплый период времени, что происходит с мая по октябрь. Пуск тепла или начало отопительного периода происходит в конце октября. Первыми начинают пускать тепло в здания школ, садов, детских домов и других детских учреждений. После процедура запуска переходит на жилые дома, а завершают пуск в административных и промышленных зданиях.

Для того, что бы процедура пуска тепла прошла безболезненно и весь следующий отопительный период работала как часы необходимо систему отопления подготовить, а значит провести опрессовку дома.

Во время опрессовки домов в системе повышают давление значительно выше обычного, что является в свою очередь проверкой для системы на случай гидравлического удара который может произойти в любое время в зимний период. Гидравлический удар это резкий скачек давления в системе трубопроводов теплосети, который в свою очередь передается на систему здания. От гидравлических ударов дома не застрахованы, если только не содержат клапана перепада давления.

Гидравлический удар это резкий скачек давления в системе трубопроводов теплосети, который в свою очередь передается на систему здания. От гидравлических ударов дома не застрахованы, если только не содержат клапана перепада давления.

Кроме нововведений связанных с установкой защиты на трубопроводы в зданиях проводят традиционные подготовительные работы и мероприятия при проведении опрессовки домов. Например, меняются «старые», изжившие себя паронитовые прокладки на задвижках и «прикипевшие» болты и гайки, сальниковую набивку. За время отопительного сезона высокие температуры и не плотности образующиеся на соединениях, приводящие к незначительным утечкам, образуют на болтах значительный слой ржавчины и окалины, удалить который возможно путем механического среза болгаркой. Прокладки и сальниковая набивка также деформируются, создают не плотности. Поэтому замена вышедших из строя болтов, гаек, прокладок и сальниковой набивки это обязательное мероприятие, исключение составляют только те узлы которые снабжены шаровыми фланцевыми или сварными кранами. Кроме профилактических работ с запорной арматурой проверяется состояние термометров — наличие масла в гильзах термометров. Манометры необходимо поверять или менять на новые, так как зимой они являются приборами по которым проверяют рабочее давление в системе отопления.

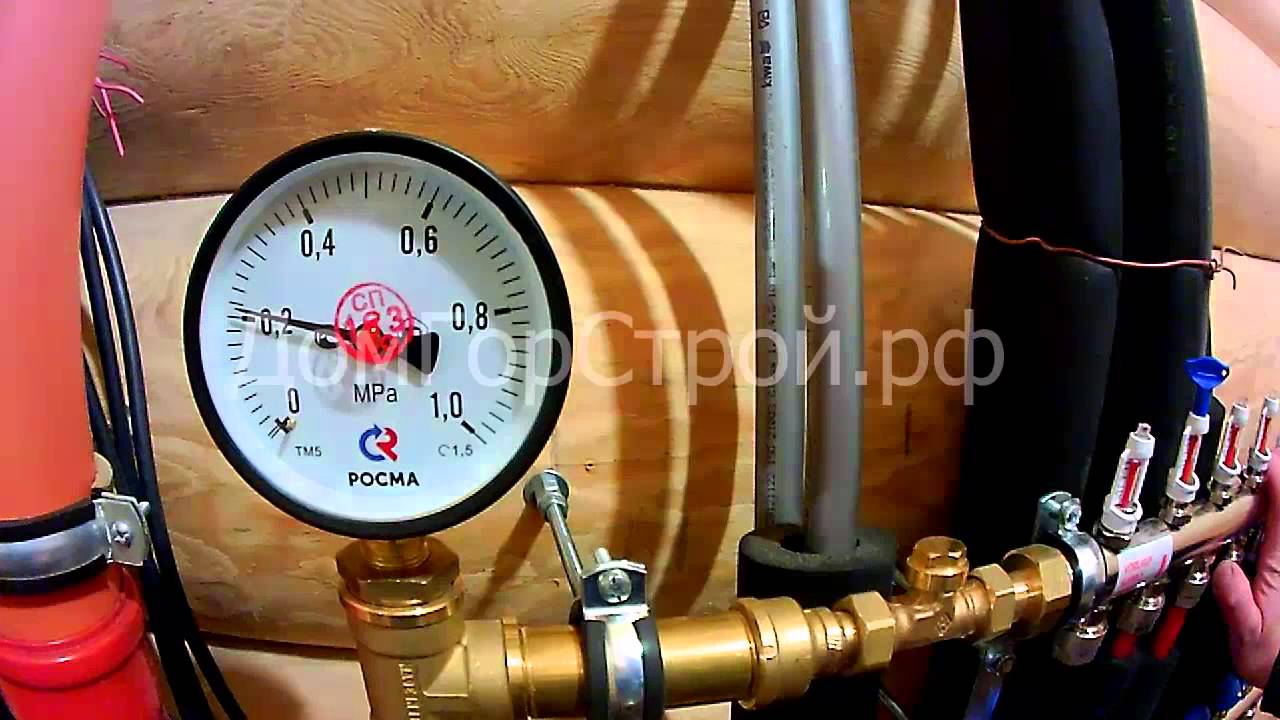

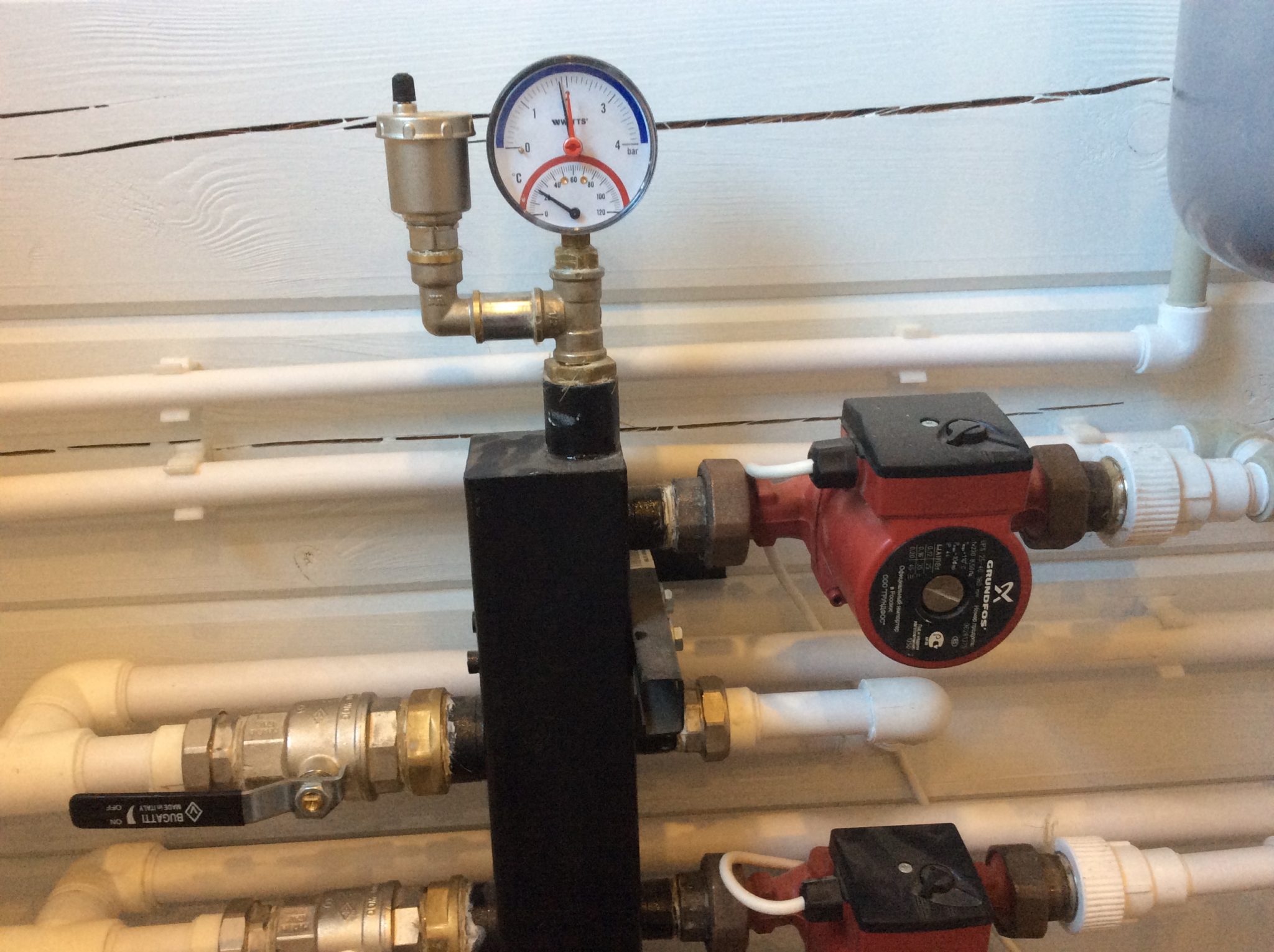

Кроме профилактических работ с запорной арматурой проверяется состояние термометров — наличие масла в гильзах термометров. Манометры необходимо поверять или менять на новые, так как зимой они являются приборами по которым проверяют рабочее давление в системе отопления.

Рабочее давление системы отопления зависит от многих факторов, таких как: принадлежность здания (административное или коттедж), этажность постройки и марка установленных нагревательных приборов (чугунные радиаторы или конвекторы). Если это загородный дом или коттедж, то рабочее давление ограничено аварийным клапаном сброса избыточного давления, который устанавливается в котельной. Величина давления при котором клапан срабатывает и сбрасывает давление- 1,9 атмосфер.

Если это городское многоэтажное строительство- школа, офисный центр, административное здание, магазин то рабочее давление в системе определяется такими параметрами как этажность дома и марка отопительных приборов. Если в здании установлены чугунные радиаторы то рабочее давление, как правило, достигает 3-6 атмосфер, в зависимости от этажности. Если в здании установлены стальные радиаторы или конвекторы (опрессовочное давление, которых по паспорту может доходить до 15-25 ати), то рабочее давление в системе может достигать 7- 10 атмосфер, так же в зависимости от количества этажей в доме. При проведении опрессовки, если система новая то давление повышают в 1,5- 2 раза, если система уже работала в отопительный сезон и проходила опрессовку то давление поднимают на 15- 50% от рабочего. Кроме рабочего давления в системе при проведении гидравлических испытаний, внимание обращают на то, какие нагревательные приборы установлены в здании. Для чугунных радиаторов максимальное давление при опрессовке это —7 атмосфер, для стальных радиаторов и конвекторов —10 атмосфер.

Если в здании установлены стальные радиаторы или конвекторы (опрессовочное давление, которых по паспорту может доходить до 15-25 ати), то рабочее давление в системе может достигать 7- 10 атмосфер, так же в зависимости от количества этажей в доме. При проведении опрессовки, если система новая то давление повышают в 1,5- 2 раза, если система уже работала в отопительный сезон и проходила опрессовку то давление поднимают на 15- 50% от рабочего. Кроме рабочего давления в системе при проведении гидравлических испытаний, внимание обращают на то, какие нагревательные приборы установлены в здании. Для чугунных радиаторов максимальное давление при опрессовке это —7 атмосфер, для стальных радиаторов и конвекторов —10 атмосфер.

Расценить опрессовку системы отопления возможно после обследования здания, в котором находится система. При обследовании необходимо выяснить какие работы по мимо опрессовки необходимо выполнить.

Как мы уже ранее писали, что опрессовка системы отопления это комплекс работ. В одних зданиях нужно выполнять дополнительные работы, а в других нет или нужно, но не все, а только частично.

В процессе обследования необходимо ознакомиться с тем, в каком состоянии изоляция трубопроводов в подвале, в каком состоянии элеваторный узел и запорная арматура на нем, имеются ли манометры и термометры. После этого можно полностью оценить опрессовку отопления.

К чему ведет опрессовка, без оглядки на особенности приборов учёта и автоматики.

Там, где опрессовка выполнена без оглядки на особенности приборов учёта и автоматики – с ними возникают неполадки. При этом о неисправностях жители могут узнать только по осени. При традиционной сдаче инспектору актов опрессовки летом невозможно выявить поломку теплосчетчика и электроники.

А с началом отопительного (то есть холодного) сезона, когда теплоноситель начинает циркулировать в трубах – промахи и допущенные ошибки становятся очевидными.

И заказчики сталкиваются с целым рядом проблем:

- Пока приборы не отремонтировали — расчёт за отопление ведётся по нормативам. Они значительно выше показателей теплосчетчиков.

- Автоматика не работает, а ведь именно в осенний и весенний периоды она дает эффект максимальной экономии.

- Расходы на восстановление работоспособности приборов соизмеримы со стоимостью всей опрессовки в целом.

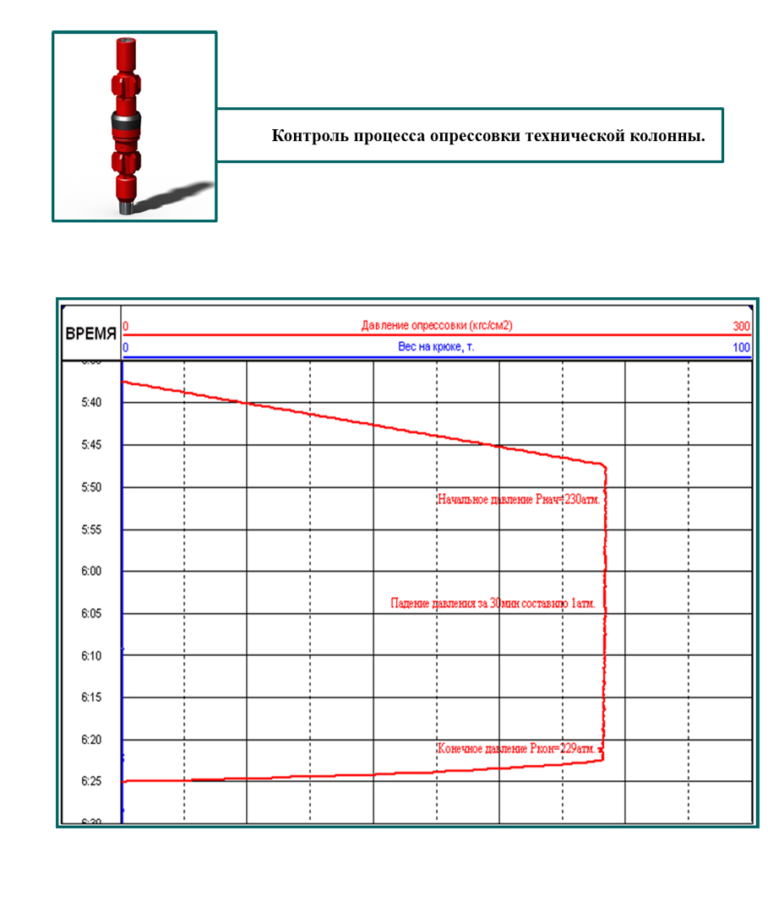

МЕТОДИКА

проведения гидравлических испытаний тепловых сетей систем коммунального теплоснабжения

Проведение гидравлических испытаний выполняются на основании требований Правил технической эксплуатации тепловых энергоустановок, утвержденных Минэнерго России № 115 от 24.03.2003г.

Ответственным за исправное состояние и безопасную эксплуатацию тепловых энергоустановок и его заместитель назначаются распорядительным документом руководителя предприятия из числа управленческого персонала и специалистов организации, прошедших обучение и проверку знаний правил эксплуатации, техники безопасности, должностных и эксплуатационных инструкций.

Очередная проверка знаний проводится не реже 1 раза в три года, при этом для персонала, принимающего непосредственное участие в эксплуатации тепловых энергоустановок, их наладке, регулированию, испытаниях, а также лиц, являющихся ответственными за исправное состояние и безопасную эксплуатацию тепловых энергоустановок – не реже 1 раза в год.Гидравлические испытания проводятся с целью проверки прочности и плотности трубопроводов, их элементов и арматуры.

Гидравлические испытания проводятся:

для вновь смонтированных тепловых сетей

— при приемке их в эксплуатацию;

— после завершения капитального и текущего ремонта с заменой участков трубопроводов;

для находящихся в эксплуатации

— ежегодно, для выявления дефектов после окончания отопительного сезона.

Гидравлические испытания трубопроводов водяных тепловых сетей, с целью проверки прочности и плотности, следует проводить пробным давлением, равным 1,25 рабочего, но не менее 0,2МПа (2 кгс/см2).

Максимальная величина пробного давления устанавливается расчетом на прочность по нормативно-технической документации, согласованной с Госгортехнадзором России, с учетом максимальных нагрузок, которые могут принять на себя неподвижные опоры. В каждом конкретном случае значение пробного давления устанавливается техническим руководителем ОЭТС (организации эксплуатирующей тепловые сети) в допустимых пределах, указанных выше.

В процессе подготовки к испытаниям на прочность и плотность следует предусмотреть присутствие:

— врезок штуцеров для манометров и гильз для термометров;

— врезок циркуляционных перемычек и обводных линий,

а также выбрать средства измерения (термометры, манометры).

Измерение давления при испытаниях на прочность и плотность следует производить по двум аттестованным пружинным манометрам (один — контрольный) класса не ниже 1,5 с диаметром корпуса не менее 160 мм. Манометр должен выбираться из условия, что измеряемая величина давления находится в 2/3 шкалы прибора.

Испытательное давление должно быть обеспечено в верхней точке (отметке) трубопроводов.

Гидравлические испытания проводятся в следующем порядке:

— испытываемый участок трубопровода отключить от действующих сетей;

— произвести заполнение испытываемого участка водой, температура которого должна быть не ниже 50С и не выше 400С;

— при заполнении водой из трубопроводов должен быть полностью удален воздух;

— давление в трубопроводе следует повышать плавно;

— в самой высокой точке участка испытываемого трубопровода установить пробное давление;

— при значительном перепаде геодезических отметок на испытываемом участке испытания необходимо проводить по частям;

— испытательное давление должно быть выдержано не менее 10 минут и затем снижено до рабочего;

— при рабочем давлении проводится тщательный осмотр трубопроводов по всей их длине.

Результаты испытаний считаются удовлетворительными, если во время их проведения не произошло падение давления и не обнаружены признаки разрыва, течи или запотевания в сварных швах, а также течи в основном металле, корпусах и сальниках арматуры, во фланцевых соединениях и других элементах трубопроводов.

Кроме того, должны отсутствовать признаки сдвига или деформации трубопроводов и неподвижных опор.

О результатах испытаний трубопроводов на прочность и плотность необходимо составить акт установленной формы.

БОЛЕЕ ПОДРОБНО О НОВОСТЯХ ЖКХ В ДЗЕН

Опрессовка системы отопления водой и воздухом

Домашняя система водяного отопления – это комплексный и сложный механизм, который в осенне-зимний период работает практически непрерывно. Важно поддерживать его в идеальном состоянии, чтобы гарантировать бесперебойное функционирование всех модулей и свести к минимуму потенциальные сбои/неполадки.

Одним из эффективных методов выявления конструкционных проблем отопительной системы, обнаружения изношенных участков и других проблем, является опрессовка.

Опрессовка – основные особенности

Под термином «опрессовка» в общем случае подразумевается процедура гидравлических либо пневматических испытаний трубопроводной системы, функционирующей под давлением, на герметичность и прочность. По итогам проверки могут быть выявлены разнообразные проблем с модулями отопительного комплекса. Тщательному мониторингу поддаются:

По итогам проверки могут быть выявлены разнообразные проблем с модулями отопительного комплекса. Тщательному мониторингу поддаются:

- Тепловые обменники и радиаторы;

- Основные линии и насосы;

- Регулирующая и запорная арматура;

- Прочие компоненты.

Совокупность операций опрессовки включает в себя обязательную промывку трубопроводов, проверку/замену изношенных элементов, восстановление целостности изоляционных слоёв. В частных домовладениях с автономной системой отопления проверке поддаётся не только основное оборудование, но также контур горячего водоснабжения, канализация.

Базовые испытания включают в себя:

- Проверку трубопровода с его промывкой и прочисткой;

- Замену деталей при необходимости;

- Восстановление или полную замену тепловой изоляции.

Осмотру поддаются:

- Корпусные конструкции, стенки тепловых обменников, трубы, радиаторы, арматура, прочие компоненты;

- Краны, манометры, клапаны и задвижки всех уровней;

- Закрепления и соединения деталей, компонентов, основных и вспомогательных линий.

Способы опрессовки

В современной практике используются два основных способа опрессовки – это гидравлические и пневматические испытания. Они схожи по алгоритму, однако имеют свои особенности.

Базовой методикой проверки считается опрессовка водой. При использовании такого способа шлангом соединяется водопровод и кран коллектора/котла. Систему заполняют жидкостью, после чего доводят давление внутри контура до полутора атмосфер.

Воздушная опрессовка предопределяет использования пневматического компрессора, нагнетающего в систему воздушную массу с совокупным формированием давления выше рабочего (средний диапазон – 1,5-2 Атм). Пневматическое испытание является альтернативным методом проверки и выполняется при следующих условиях:

- Проектная документация системы отопления допускает замену гидравлических испытаний на воздушные;

- Отсутствует удобный способ подключения к водопроводу;

- Процедуры выполняются в зимний период времени, когда есть вероятность замерзания жидкости в трубах и повреждения оборудования/линий при её расширении.

Если целостность системы при гидравлическом испытании отслеживается очень легко (отсутствие/наличие течи), то в случае проведения пневматического теста основным механизмом мониторинга становится показатели давления манометра.

При пиковой загрузке системы воздушной массой на приборе не должно быть скачков и просадок. Если выявлен потенциальный проблемный участок, то его нужно покрыть мыльным раствором для выявления свищей.

При необходимости можно легко отказаться от приобретения дорогостоящего оборудования для самостоятельного проведения пневматической проверки домашней отопительной системы, заменив его на автомобильный насос достаточной мощности, оснащенный манометром.

Причины и виды проведения опрессовки

Гидравлические или пневматические испытания подразделяются на три категории в зависимости от причин их проведения.

Первичная опрессовка

Организуется перед первым запуском новой отопительной системы в эксплуатацию. Реализуется на этапе полного подключения всех модулей и деталей (в том числе батарей, теплового генератора, расширительного бака), но до финальной «подгонки» обшивочных каркасов, заливки стяжек и иных процедур скрытия компонентов системы.

Реализуется на этапе полного подключения всех модулей и деталей (в том числе батарей, теплового генератора, расширительного бака), но до финальной «подгонки» обшивочных каркасов, заливки стяжек и иных процедур скрытия компонентов системы.

Вторичная или повторная опрессовка

Выполняется в рамках профилактических мероприятий для контроля работоспособности отопительной системы и предотвращения потенциальных проблем. Профильные специалисты рекомендуют проводить её ежегодно после завершения осенне-зимнего сезона в контексте планового обслуживания всего инфраструктурного хозяйства дома, квартиры.

Внеочередная опрессовка

Проведение внеочередных гидравлических или пневматических испытаний в подавляющем большинстве случаев организуется при аварийной или поставарийной ситуации. Иные типичные причины – проведение ремонтных работ в локализации расположения отопительной системы либо длительный её простой.

Последовательность опрессовки системы отопления

Базовый перечень необходимых процедур включает в себя следующие этапы:

- Изоляция теплового источника нагрева.

Для автономных систем полностью отключается тепловой генератор. При наличии централизированного отопления следует перекрыть запорные краны, блокирующие поступление теплоносителя в трубы и радиатор.

Для автономных систем полностью отключается тепловой генератор. При наличии централизированного отопления следует перекрыть запорные краны, блокирующие поступление теплоносителя в трубы и радиатор. - Слив теплоносителя. Производится в обязательном порядке.

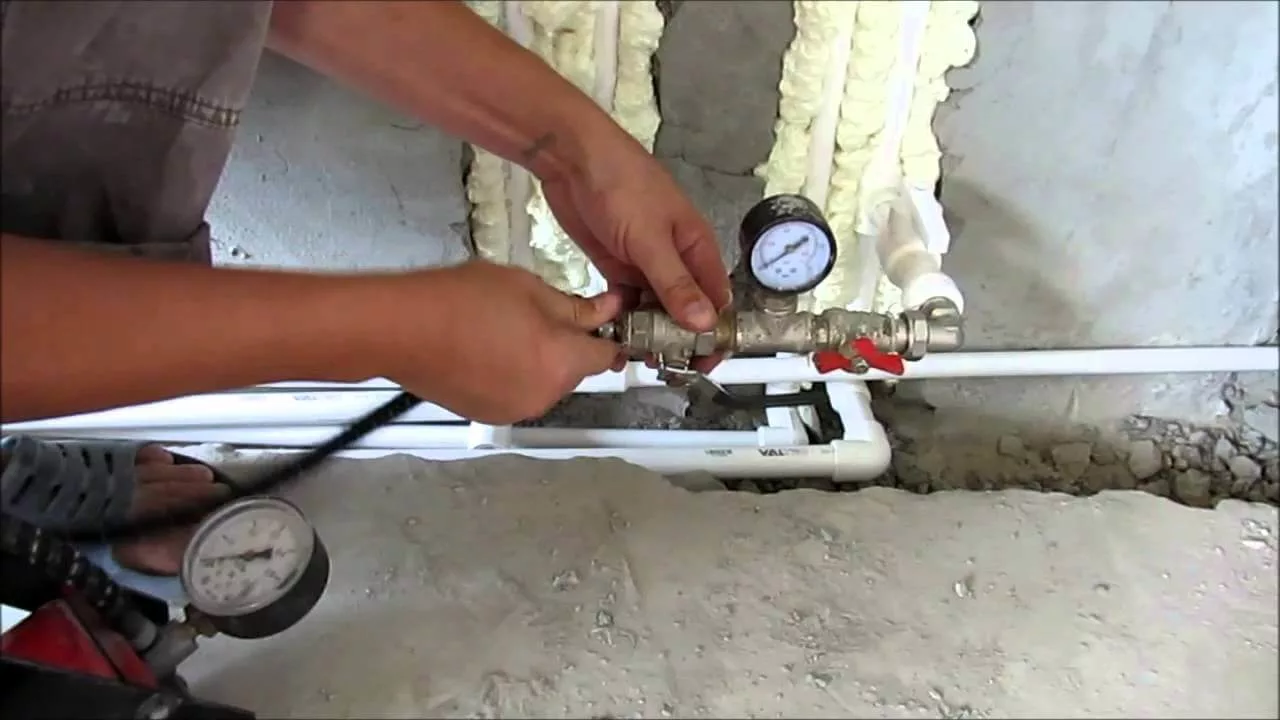

- Заполнение водой. Контур отопительной системы заполняется водой с температурой не более 40 градусов Цельсия, после чего поэтапно и порционно сбрасывается попавший внутрь воздух.

- Присоединение и использование компрессора. К системе подключает компрессор, давление в контуре доводится до рабочего штатного уровня в одну атмосферу. Внешнее пространство визуально осматривается на предмет видимых утечек.

- Испытание. С помощью компрессора давление в системе постепенно повышается нужного уровня и удерживается на нем в течение пятнадцати минут. Параллельно проводится тщательный осмотр всех компонентов отопительной системы (арматуры, радиаторов, стенок труб, кранов, клапанов, проч.) на предмет утечек.

- Окончание опрессовки. При отсутствии утечек, свищей и иных проблем давление в системе постепенно снижают и её возвращают к исходному состоянию. Если недочеты обнаружены, то они помечаются визуально и производится их письменная регистрация в соответствующем акте гидравлического или пневматического испытания.

О давлении в трубах

Современные отечественные требования строительных норм и правил в рамках гидравлических/пневматических испытаний предопределяют рекомендованные значения повышения давления в 1,5/2 раза по отношению к рабочим параметрам, но не более 0.65 МПа. При этом дополнительно правила техэксплуатации тепловых сетей утверждают, что верхняя граница рабочего давления не должна превышать 0.2 МПа.

Типичные значения давления в отопительной системе для зданий с разной этажностью:

- Двухэтажные и трехэтажные частные дома – около двух атмосфер;

- Пятиэтажные здания – от трех до шести атмосфер;

- Девятиэтажки – от семи до десяти атмосфер.

При значительном превышении вышеозначенных показателей в подавляющем большинстве случае осуществляется автоматический сброс давления, благодаря специальному защитному клапану.

Насколько просто произвести опрессовку отопительной системы самостоятельно?

В большинстве случаев процедура гидравлического или пневматического испытания может выполняться одним человеком без специальных знаний при условии автономной отопительной системы. Для централизированного же отопления не всегда есть возможность изолировать нужный участок контура.

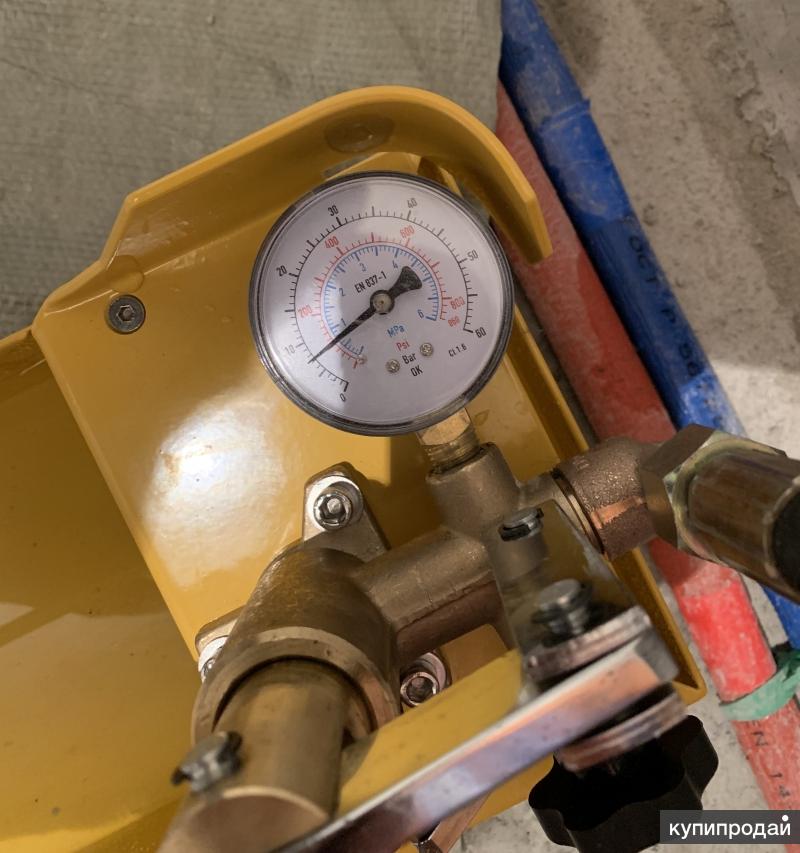

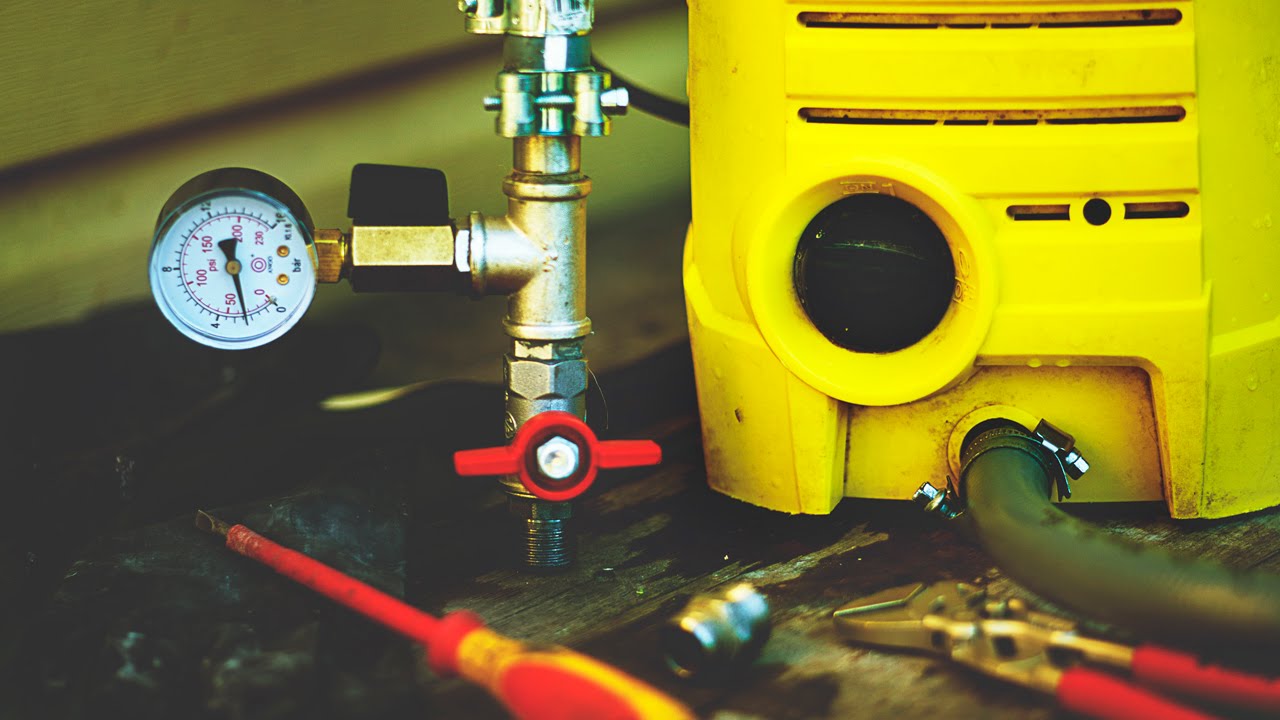

В качестве базового оборудования для опрессовки подойдут простые погружные насосы, манометр, а резервуаром может выступать бочонок необходимой ёмкости либо соответствующая цистерна.

Повторите процедуры по алгоритму, описанному выше. Если неисправности и проблемы обнаружены – устраните их самостоятельно или с помощью профильного специалиста, после чего выполните повторное контрольное испытание.

опрессовка системы отопления в частном доме своими руками: какое давление должно быть

Водяное отопление в современном доме — это сложная система, которая должна работать надежно и бесперебойно. Однако существует ряд причин, по которым происходит сбой, например погрешности при монтаже, износ оборудования со временем, и т.д. Все эти факторы могут влиять на герметичность контуров и вызывать нарушения в работе. Чтобы найти место с повреждением, требуется проведение опрессовки всей системы водяного отопления. Как выполняется эта манипуляция в частном (загородном) доме и возможно ли это сделать своими силами и руками? Какой уровень давления должен быть? Обо всем об этом можно почитать и посмотреть видео.

Однако существует ряд причин, по которым происходит сбой, например погрешности при монтаже, износ оборудования со временем, и т.д. Все эти факторы могут влиять на герметичность контуров и вызывать нарушения в работе. Чтобы найти место с повреждением, требуется проведение опрессовки всей системы водяного отопления. Как выполняется эта манипуляция в частном (загородном) доме и возможно ли это сделать своими силами и руками? Какой уровень давления должен быть? Обо всем об этом можно почитать и посмотреть видео.

Опрессовка — что это?

Опрессовка готовой системы водяного отопления — это проверка герметичности и качества сборки. От результатов такой проверки полностью зависит — можно ли вводить систему в эксплуатацию или нет. Это первая процедура, которую нужно провести после монтажа и перед включением отопления.

По своей сути — это контроль без разрушения. В систему нагнетается воздух либо вода, посредством чего создается повышенное давление. Если при этом нет течи — можно без опаски запускать систему в работу.

Опрессовка проводится и при проверке уже действующей системы. Ведь часто утечка появляется в местах соединения деталей при помощи фитингов, пайки или сварочных работ. Могут пострадать и сами трубы, например, от механических воздействий, либо под действием коррозии. Высокая температура и давление также являются причиной постепенного износа труб и деталей системы водяного отопления. Чтобы обнаружить и устранить место изъяна требуется опрессовка.

Это комплекс мероприятий, посредством которого в частном доме могут проверяться не только отопительная система, но и горячее водоснабжение, и канализация, и трубы в скважине для воды.

Опрессовка системы теплого пола

В процедуру опрессовки входит:

- испытание трубопровода и его промывка;

- проверка и, если требуется, замена деталей;

- восстановление поврежденной изоляции.

Воздействием высокого давления проверяются:

- прочность корпусов, а также стенок труб, радиаторов, теплообменников и арматуры;

- закрепления при соединении составляющих систему элементов;

- выдержка кранов, манометров, а также задвижек и клапанов.

Существующие методы опрессовки системы отопления

Опрессовка с помощью воды. При таком методе подключают шланг, идущий от водопровода к крану, расположенному на коллекторе или котле. После заполнения системы водой уровень давления должен достигнуть рабочих цифр — 1,5 атм.

Опрессовка с помощью воздуха. При этом способе к системе подключается опрессовщик — компрессор, который нагнетает воздух. Давление в проверяемом участке должно стать больше, чем рабочее, которое обычно 1,5 – 2 атм. В этом случае, на место крана Маевского устанавливается переходник, предназначенный для присоединения компрессора.

Совет. Чтобы специально не приобретать дорогой опрессовщик, при проведении самостоятельных работ проверки небольшого участка, можно воспользоваться автомобильным насосом с манометром.

Опрессовка воздухом проводится в том случае, когда нет возможности подключится к водопроводу, а также в зимний период, когда существует возможность остатка воды в трубах с последующим ее замерзанием. При работе с воздухом целостность системы определяют с помощью показателей манометра. Если нагнетенное давление удерживается на одном уровне — утечки отсутствуют. Чтобы визуально обнаружить свищи, на предполагаемые места наносится мыльный раствор.

При работе с воздухом целостность системы определяют с помощью показателей манометра. Если нагнетенное давление удерживается на одном уровне — утечки отсутствуют. Чтобы визуально обнаружить свищи, на предполагаемые места наносится мыльный раствор.

Насос для опрессовки системы отопления

Как проходит процесс опрессовки

- Подготовка системы перед опрессовкой. Если система автономная, то сначала отключается теплогенератор. Если нет, то с помощью кранов перекрывается участок, на котором требуется проверка. Обязательно сливается теплоноситель.

- Заполняется водой, имеющей температуру не выше 45 С, контур системы. Воздух при этом постепенно сбрасывается.

- Подключается компрессор и в трубы начинает поступать воздух.

- В начале процедуры давление доводится до рабочей отметки и визуально осматривается участок на предмет нарушений. Затем давление постепенно повышается до испытательного уровня — так выдерживают не менее 10 мин.

- Участок или полностью вся система осматривается на наличие утечки в местах соединений.

В обязательном порядке визуальному осмотру подвергаются арматура, радиаторы и вся длина стенок труб на предмет свищей. При обнаружении отклонений регистрируются все дефекты и сдвиги. Проверяется работа кранов и клапанов.

- С помощью показателей манометра устанавливается падение уровня давления. Если он не снизился — система находится в нормальном рабочем состоянии.

- По результатам проверки составляется акт.

Давление в трубах в процессе опрессовки

Испытательный уровень давления, по рекомендации строительных норм и правил (СНиП), должен быть выше рабочего в 1,5 раза, но при этом не ниже 0,6 Мпа. По правилам же технической эксплуатации тепловых сетей — в 1,25 раза выше рабочего и не ниже 0,2 Мпа.

В частном доме до трех этажей обычно давление не превышает 2 атм. При его превышении срабатывает специальный клапан и происходит сброс. В пятиэтажках давление 3-6 атм; в зданиях от 8 этажей — 7-10 атм. Максимальный уровень испытательного давления зависит от характеристик составляющих элементов системы: труб, радиаторов, арматуры и т. д.

д.

Опрессовка: как сделать своими руками

Зачастую при строительстве частного дома система отопления монтируется раньше, чем подключается вода. Поэтому для закачивания воды в трубы используется большая емкость с водой и погружной насос.

Во время проведения манипуляции нужно постоянно следить с помощью манометра за давлением и контролировать уровень воды в емкости, при надобности постепенно доливая ее.

Проверка системы отопления перед запуском

Когда показатели давления поднимутся до 2-2,5 атм, насос выключается, а оставшийся воздух постепенно спускается из системы с помощью кранов Маевского. Далее, после того как отметка на манометре опустится ниже 1 атм, продолжается заливание водой. Это делается до тех пор, пока вода полностью вытеснит воздух, а давление достигнет уровня 1,2-1,5 атм.

Если никаких утечек не обнаруживается можно подключать котел и запускать систему.

Совет. Для выполнения процедуры своими руками подойдут недорогие погружные насосы, а в качестве емкости для воды можно запросто приспособить бочонок, ведро или таз.

Для такого важного мероприятия, как опрессовка, лучше нанять бригаду, имеющую соответствующую лицензию. Эти люди несут полную ответственность за выполненные действия. При этом заказчик получает все необходимые документы о проведенных работах.

Внимание! В акт о проведенной работе по опрессовке обязательно вносится время, в течении которого система находилась под испытательным давлением и указывается его уровень.

Опрессовка системы отопления — дело, требующее серьезного подхода. Своими руками эта операция должна проводиться только в крайних случаях.

Опрессовка системы отопления: видео

Процесс опрессовки систем отопления

Во время резких перепадов температуры очень важно, чтобы система отопления оставалась в полностью исправном состоянии, потому что от нее зависит жизнедеятельность и здоровье населения. Индивидуальность компонентов любой системы отопления заключается в том, что использование их при условиях, значительно отличающихся от штатных, происходит по иному, из-за наполненности магистралей теплоносителем и высокого давления внутри. Во избежание различных аварийных ситуаций в период отопительного сезона: прорыв труб, появление течи в батареях отопления, местах соединений и монтажа различных запорных и регулировочных кранов, проделывают такую процедуру, как опрессовка системы отопления. Данный процесс представляет из себя проверку качества работы обслуживающей организации по сборке и установке всего оборудования и компонентов системы. Естественно, опрессовка не обходит стороной обычных владельцев квартир и частных коттеджей так как они самостоятельно несут ответственность за условия проживания в своем доме.

Естественно, опрессовка не обходит стороной обычных владельцев квартир и частных коттеджей так как они самостоятельно несут ответственность за условия проживания в своем доме.

Каждое строение, в котором работает отопление, обладает своим конкретным рабочим давлением в системе, за счет него происходит перемещение масс теплоносителя и обогрев комнат. Данный параметр прямолинейно зависит от количества этажей: чем выше здание, тем выше должно быть давление в системе для перемещения теплоносителя на нужную высоту. По дороге движения тепла к дому, внутри магистрали, происходят разнообразные сложные физические процессы, при которых происходят скачки разной величины (гидравлический удар), превышающей допустимую внутри системы здания. Для проверки системы на устойчивость к таким явлениям и проводится опрессовка, при подаче воздуха с давлением выше рабочего, примерно, в полтора раза.

До выполнения основных работ по опрессовке необходимо выполнить ряд подготовительных процедур:

-

осмотр и поверхностная диагностика кранов, вентилей и запорных арматур; -

увеличение герметичности соединений добавлением уплотнителя; -

восстановление изоляции всех элементов системы; -

отсоединение дома от центральной тепломагистрали на глухо (специальной заглушкой).

Очень важно соблюдать требование о том, что в процессе наполнения водой все краны и запорные арматуры на ответвлениях необходимо перекрыть, а воздухоотводы – открыть.

Так, как же производят опрессовку в частном доме: при небольшом избыточном давлении, примерно в две атмосферы, жидкость поступает в систему, выталкивая накопившийся в ней воздух вверх, наполняя все внутреннее пространство системы. Периодами нужно выводить воздух, несколько раз за процедуру.

В многоэтажных строениях проводят опрессовку, с целью выявить протечки, при давлении на 20-30 процентов, превышающим рабочее, составляющее для таких домов от 7 до 8 атмосфер. Для проделывания описанных испытаний применяют специальный пресс для опрессовки отопления. Необходимый уровень давления нужно контролировать при помощи средств измерения и держать на одном уровне на протяжении всей процедуры, около получаса. Обратите внимание, что нужной точности при измерении такой величины, как давление, можно достичь с помощью поверенных устройств.

По провалам на табло измерительного прибора – манометра, можно сделать вывод о том, что где-то выявлена утечка, отсутствии герметичности. Сразу же нужно устранять прохудившиеся места. Аварийные ситуации могут происходить в следующих слабых местах системы отопления: батареи, краны, места соединений резьбой, прокладки и уплотнители. Также стоит уделять отдельное внимание на замурованные в пол или стены части системы. Все работы по восстановлению герметичности проводятся только после слива воды.

Опрессовка проводится до момента исчезновения падений стрелки или значения на экране измерительного прибора. Уровень давления нужно создавать при помощи насосов.

Не для частных домов: многоэтажных жилых построек, муниципальных организаций, административных зданий, обязательно утверждение результатов проверки системы отопления со стороны надзорных органов, заполняющих определенную документацию по итогам опрессовки.

Любые работы над элементами системы отопления: монтаж, сварные работы, ремонт, приводят к появлению внутри их различного строительного мусора, который портит нормальную работу всей инженерной сети. Для удаления описанных загрязнений, как раз применяется опрессовка. На первом этапе производится предварительная промывка по удалению взвесей, а потом капитальная промывка всей системы целиком.

Для удаления описанных загрязнений, как раз применяется опрессовка. На первом этапе производится предварительная промывка по удалению взвесей, а потом капитальная промывка всей системы целиком.

При возникновении подозрительных посторонних шумов в магистралях отопительной системы, делаем вывод, что остались воздушные пробки, которые негативно влияют на КПД системы и теплоотдачу теплоносителя.

После качественно и правильно проведенной опрессовке,

Вы станете уверенным, что зимой не останетесь без тепла!

Опрессовка системы отопления

Опрессовкой системы отопления называют гидравлические испытания, проводящиеся с целью проверки целостности элементов структуры и герметичности соединений между ними.

Для чего проводятся опрессовка и промывка системы отопления?

Эксплуатация систем центрального теплоснабжения и автономных тепловых сетей частных домов, связана с неизбежным износом и деградацией трубопроводов, радиаторов и других элементов комплекса. Если гидравлические испытания необходимы для выявления неисправностей и их последующего устранения, то промывка выполняется с целью удаления из радиаторов и труб продуктов внутренней коррозии, осажденной накипи и других препятствий нормальной циркуляции теплоносителя.

Если гидравлические испытания необходимы для выявления неисправностей и их последующего устранения, то промывка выполняется с целью удаления из радиаторов и труб продуктов внутренней коррозии, осажденной накипи и других препятствий нормальной циркуляции теплоносителя.

Оба мероприятия проводятся в рамках подготовки внутренних сетей к отопительному сезону. Опрессовка необходима также для проверки работоспособности систем отопления после их ремонта или монтажа.

Регламент гидравлических испытаний

Наиболее полно нормы проведения опрессовки описываются в отраслевых Правилах по эксплуатации энергетических установок N 115 от 2003 г., утвержденных Министерством топлива и энергетики РФ.

Приведем основные положения согласно документу:

- Проверка должна проводиться не реже 1 раза в год;

- Минимальное тестовое давление должно составлять 1,25 от рабочего, но не быть меньше 2 атм;

- Тепловые узлы/пункты (ТП) проверяются гидростатическим воздействием 10 атм, внутренние сети с чугунными и стальными штампованными радиаторами — 6 атм, конвекторы и теплообменники панельного типа — 10 атм;

- Общее правило для всех типов радиаторов: испытательное давление должно соответствовать данным, указанным производителем;

- Испытание считается успешно пройденным, если не обнаружены видимые течи, отпотевания, а падение давления составило не более 0,5 атм по истечению 10 мин для металлических радиаторов и 0,6 атм — по истечению 30 мин для пластмассовых труб;

- В случае обнаружения разрушений и течей производятся необходимые ремонтные работы, по окончании которых испытания повторяются.

Порядок действий по опрессовке и промывке

При тестировании внутренних сетей соблюдается следующая очередность операций:

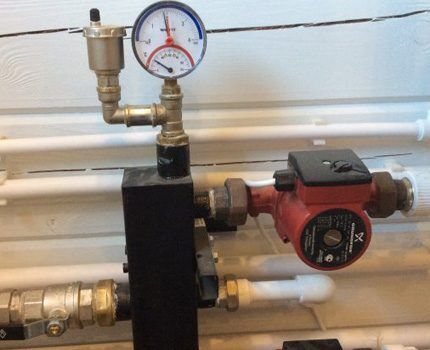

- Начинают выполнять опрессовку с теплового узла (пункта). Перекрывается и подается давление на оборудование ТП для выявления возможных утечек на фитингах, приборах, насосах;

- Перед опрессовкой производится ее визуальный осмотр, подтяжка соединений и устранение замеченных неисправностей;

- Во время опрессовки системы отопления давление подбирается в зависимости от типа радиаторов, смонтированных в здании. Равенство показателей манометров на прямой и обратной подаче свидетельствует об отсутствии протечек;

- После тестовой выдержки и регистрации падения показаний манометров, которые не должны превышать допустимых, давление снижается до рабочего. После этого производится осмотр сети;

- При положительном результате опрессовки составляется соответствующий официальный акт.

ТП и внутренние сети в ЦТС опрессовываются в период с мая по октябрь в период подготовительных мероприятий. к отопительному сезону. Технически возможно проведение локальных испытаний и в зимнее время. Такая необходимость может возникнуть после проведения монтажа или реконструкции отдельных участков внутренней сети, например, при замене радиаторов отопления в отдельной квартире.

Промывку системы отопления рекомендуется проводить сразу после окончания отопительного сезона. Самый эффективный способ — прокачка гидропневматической пульпы (смеси воды и воздуха). Подмешивание воздуха к воде обеспечивается за счет открытия соответствующих вентилей на подсос. Операция осуществляется в двух направлениях — по подаче и обратной линии. Таким образом в радиаторах не остается «мертвых зон», недоступных для промывки.

Наилучших результатов можно добиться, если промывать сети постоячно. Для этого в процессе работы элеватора на сброс, поочередно открывают по одному из парных стояков (если в доме действует схема нижней подачи). В домах с верхней подачей производится поочередное перекрытие стояков.

В домах с верхней подачей производится поочередное перекрытие стояков.

Опрессовка автономных систем отопления в частных домах отличается рядом особенностей. Во-первых, используются меньшие величины проверочных давлений. Во-вторых, испытания систем теплого пола, смонтированных на основе пластиковых труб, проводятся непосредственно перед заливкой чистовой бетонной стяжки. Делается это для того, чтобы все элементы разводки теплого пола были зафиксированы в положениях, соответствующих приложенному гидравлическому напору. Это снижает величину механических нагрузок на трубы во время эксплуатации.

В каких случаях производится опрессовка воздухом

Пневматический способ часто применяется для тестирования автономных систем отопления в частных домах. Выбор способа проверки связан с недоступностью воды, отсутствием опрессовочного насоса или недостаточным давлением в водопроводе.

Компания «Энергия-Урала» оказывает услуги по опрессовке и промывке систем отопления в Перми и Пермском крае. Ваши проблемы готова решать структура, в распоряжении которой находятся: современное оборудование, организационный ресурс, а также опыт монтажа, реконструкции и технического обслуживания инженерных коммуникаций. Для получения консультации по условиям проведения гидравлических испытаний и других сервисных работ звоните по телефону +7 (342) 279-66-13 или воспользуйтесь функцией «задать вопрос».

Ваши проблемы готова решать структура, в распоряжении которой находятся: современное оборудование, организационный ресурс, а также опыт монтажа, реконструкции и технического обслуживания инженерных коммуникаций. Для получения консультации по условиям проведения гидравлических испытаний и других сервисных работ звоните по телефону +7 (342) 279-66-13 или воспользуйтесь функцией «задать вопрос».

Что такое промывка и опрессовка систем отопления

Насос для опрессовки системы

Эта статья о том, как проводится промывка и опрессовка систем отопления. Описаны этапы проверки, указано каким должно быть давление и время его воздействия на контур.

Что такое промывка и опрессовка

Промывка и опрессовка систем отопления проводится в тех случаях, когда слой отложений в трубах становится слишком большим, для того, чтобы они могли продолжать функционировать. В качестве профилактики такие мероприятия проводятся редко, так как это удовольствие достаточно трудоемкое и дорогостоящее. Для гидропневматической промывки используются растворы кислот, которые выводят налет со стенок трубопровода наружу. Частички металла цепляются на внутренние стенки труб, тем самым уменьшая их диаметр. Это приводит к:

Для гидропневматической промывки используются растворы кислот, которые выводят налет со стенок трубопровода наружу. Частички металла цепляются на внутренние стенки труб, тем самым уменьшая их диаметр. Это приводит к:

Что такое опрессовка системы отопления – это обыкновенное тестирование, по итогам которого можно сказать, безопасно ли пользоваться таким оборудованием или нет, а также выдерживает ли оно нужные нагрузки. Ведь никто не хочет стать жертвой разгерметизации контура и оказаться пациентом ожогового отделения. Опрессовка системы отопления проводится согласно СНиПам. Она является обязательной процедурой. После нее выдается документ, подтверждающий техническую исправность контура. Вот основные случаи, когда проводится опрессовка системы отопления:

- при сборке нового контура и сдачи его в эксплуатацию;

- после проведенных ремонтных работ;

- профилактические проверки;

- после чистки труб кислотными растворами.

Опрессовка системы отопления, проводится согласно СНиП № 41–01-2003 и № 3. 05.01–85, а также правилам технической эксплуатации тепловых энергоустановок.

05.01–85, а также правилам технической эксплуатации тепловых энергоустановок.

Работы по промывке и опрессовке отопления должны проводиться с регулярностью раз в пять лет. В идеале, проверять нужно перед каждым отопительным сезоном.

Из этих правил известно, что такое действие, как опрессовка системы отопления осуществляется либо воздухом, либо жидкостью. Второй метод называется гидравлическим, а первый – манометрическим, он же пневматический, он же пузырьковый. Правила опрессовки системы отопления гласят о том, что испытания водой могут проводиться, только если температура в помещении будет выше пяти градусов. В противном случае есть риск того, что вода в трубах замерзнет. Опрессовка системы отопления воздухом снимает эту проблему, она проводится в холодное время года. На практике гидравлическая опрессовка системы отопления применяется чаще, так как все стараются выполнить необходимые плановые работы до наступления отопительного сезона. Зимой выполняется только устранение аварий, если таковы возникли.

Летом отопление проверяют водой, зимой воздухом. По факту проверки выдается акт.

Приступать к опрессовке отопительной системы можно лишь тогда, когда от контура отсечены котел и расширительный бачок, в противном случае они выйдут из строя. Как производится опрессовка системы отопления:

- спускается вся жидкость из контура;

- затем в него заливается холодная вода;

- по мере заполнения спускается лишний воздух из контура;

- после того как набралась вода, к контуру подводится нагнетатель давления;

- как происходит опрессовка системы отопления– постепенно увеличивается количество атмосфер. При этом максимальное испытательное давление не должно быть выше, чем предел прочности разных элементов контура;

- оставляется высокое давление на некоторое время и проводится осмотр всех соединений. Нужно смотреть не только на резьбовые соединения, а и на места где спаяны части контура.

Опрессовка системы отопления воздухом проводится еще проще. Просто слить весь теплоноситель, закрыть все выходы в контуре и нагнать туда воздуха. Но таким образом, сложнее определить неисправность. Например, если в трубах есть жидкость, то при высоком давлении она будет сочиться через возможную щель. Ее легко определить визуально. А вот если жидкости в тубах нет, соответственно, и выходить кроме воздуха нечему. При этом может быть слышен свист.

А если его неслышно, при этом стрелка манометра свидетельствует об утечке, то все соединения промазываются мыльным раствором. Для того чтобы было проще, можно проверять не всю систему целиком, а разделив ее на сегменты. В таком случае легче проводить опрессовку труб отопления и определять возможные места разгерметизации.

Какое должно быть давление

Манометр – прибор для измерения давления.

В частных домах рабочее давление в контуре составляет от полторы до двух атмосфер, в многоэтажных — до девяти атмосфер. Гидравлическая проверка системы проводится под более высокими нагрузками, которые должны быть минимум в полтора раза выше. Так как провести опрессовку системы отопления нужно правильно, следует опираться на строительные нормы. При этом разными нормами установлен различный минимальный уровень показаний стрелки манометра.

Так как провести опрессовку системы отопления нужно правильно, следует опираться на строительные нормы. При этом разными нормами установлен различный минимальный уровень показаний стрелки манометра.

Например, в правилах № 41-001 от 2003 года сказано, что давление при опрессовке системы отопления должно быть минимум шесть десятых мегапаскаля, что равно шести килограммам на один сантиметр квадратный. А вот в правилах № 3.05.01 от 1985 года минимальные показания манометра при проверке должны составлять два килограмма на сантиметр квадратный. Получается что старые правила более щадящие, лучше брать для примера новые требования.

Также отличается и время проверки. В одном источнике указано, что удерживать высокое давление в контуре нужно в течение пяти минут, во втором – в течение десяти минут. Сходится то, что:

- по истечении пяти минут допускается падение давления на 200 грамм на сантиметр квадратный;

- по истечении десяти минут допускается падение давления на 500 грамм на сантиметр квадратный.

Проверка выполняется при давлении, вполовину больше рабочего. Контур должен на протяжении десяти минут выдержать такое повышение.

Особняком стоят пластиковые контуры. Для них требования более жесткие. Допускается снижение давления на 600 грамм по истечении получаса, а после двух часов еще на 200 грамм на сантиметр квадратный.

При опрессовке отопления воздухом нагнетается давление в одну атмосферу, а падение после пяти минут должно быть не больше 0,1 атмосферы. Прошедшим опрессовку системы отопления воздухом согласно СНиП считается контур, в котором:

- нет явной течи;

- нет незначительной влаги в местах соединений, так называемого потения;

- контур не деформировался, оставшись в своем прежнем положении.

По факту проведения проверки составляется документ, акт опрессовки системы отопления, который подтверждает, что контур можно вводить в эксплуатацию.

Опрессовка радиаторов отопления

опрессовка радиатора отопления

Выше было упомянуто о том, что опрессовку системы отопления в частном доме нужно проводить с таким давлением, которое не превышает максимального уровня эксплуатации отдельных частей контура. Так, например, для радиаторов отопления эта величина зависит от материала, использованного для изготовления батарей. Максимальное количество атмосфер, которое способен выдержать тот или иной радиатор, указано в его технической документации. Чтобы выполнить опрессовку батарей отопления нужно:

Так, например, для радиаторов отопления эта величина зависит от материала, использованного для изготовления батарей. Максимальное количество атмосфер, которое способен выдержать тот или иной радиатор, указано в его технической документации. Чтобы выполнить опрессовку батарей отопления нужно:

- отсечь радиатор от контура;

- выкрутить кран Маевского и вкрутить туда заглушку с отверстием для насоса;

- накачать нужное количество атмосфер и выдержать его не меньше 5 минут.

Опрессовка радиаторов отопления может выполняться, если возникают подозрения, что батарея может быть источником течи или после ремонтных работ. В принципе подобным образом можно проверить любой отдельный участок, перекрывая нужные вентили.

Кто должен проводить опрессовку

В принципе проверку может провести любой, у кого есть необходимое для этого оборудования. Помимо ключей и расходных материалов понадобиться насос. Он может быть:

- ручным;

- электрическим.

В любом случае не обойтись без измерительных приборов, поэтому надо, чтобы на насосе был манометр.

Проводить проверку должны сотрудники ЖЕКов или других обслуживающих организаций.

Осмотр соединений

Только остается открытым вопрос, с какой целью проводилась опрессовка. В основном все находятся в плену бюрократии. Если дело касается отопления, то это автоматически значит, что придется брать множество разрешений, приглашать разные комиссии, оформлять кучу бумажек. Кстати, акт опрессовки отопительной системы однозначно нужен, чтобы получить разрешение на ввод в эксплуатацию.

Если у вас домик в глухой деревне, и вы установили себе автономное отопление, а вопрос законности вас не очень волнует, то можно выполнить опрессовку системы отопления своими руками. Желательно чтобы это делал тот человек, который собирал контур, так как для проведения проверки нужны знания и навыки. Только в этом случае вся ответственность за возможные последствия ложится на ваши плечи.

Если же вы решили пойти правильным путем, то вам не обойтись без специалистов. Вообще, эксплуатировать сети отопления могут как частные лица, так и целые предприятия, просто разный масштаб. Ремонт и опрессовку выполняет та служба, за которой закреплен тот или иной объект. Например, в случае с жилыми площадями, опрессовку отопления в квартире делают сотрудники ЖЕКов. Мастера, которые проводят опрессовку, должны пройти обучение и аттестацию. Они уполномочены выписывать акты проверки, подкрепляя их подписями и печатями. Это документ строгой отчетности.

Вопросы по испытаниям под давлением, утечкам и обслуживанию системы

Вернуться к основному FAQ

Как часто мне следует выполнять испытание под давлением скрытой системы трубопроводов?

Испытание под давлением требуется при следующих условиях:

- При продаже дома или каждые 2–3 года

- При подозрении обслуживающего персонала на утечку в системе скрытых излучающих панелей

- При реконструкции дома или замене любого напольного покрытия

- При любом проникновении в плиту требуется, например, бурение для термитов

Может ли испытание под давлением вызвать утечки в скрытой системе трубопроводов?

Это зависит от материала трубки и состояния, в котором она находится. Некоторые материалы рассчитаны на более высокое давление, чем другие, и некоторые из них со временем держатся лучше, чем другие. Квалифицированный обслуживающий персонал должен быть в состоянии определить надлежащую процедуру испытания под давлением после осмотра отдельной системы, чтобы определить, какие меры предосторожности, если таковые имеются, следует соблюдать при выполнении испытания. Существуют универсальные сантехнические и механические коды, которые определяют давление, которое будет использоваться для тестирования скрытых систем трубопроводов. В тех случаях, когда состояние трубопроводов не вызывает беспокойства, всегда рекомендуется проводить испытания трубопроводной системы под давлением, по крайней мере, при давлении городской воды.Повышенное давление для испытания позволяет обслуживающему персоналу получать более точные и чувствительные результаты в более короткий период времени. Любой воздух в системе трубопроводов сжимается, и незначительные потери обнаруживаются легче.

Некоторые материалы рассчитаны на более высокое давление, чем другие, и некоторые из них со временем держатся лучше, чем другие. Квалифицированный обслуживающий персонал должен быть в состоянии определить надлежащую процедуру испытания под давлением после осмотра отдельной системы, чтобы определить, какие меры предосторожности, если таковые имеются, следует соблюдать при выполнении испытания. Существуют универсальные сантехнические и механические коды, которые определяют давление, которое будет использоваться для тестирования скрытых систем трубопроводов. В тех случаях, когда состояние трубопроводов не вызывает беспокойства, всегда рекомендуется проводить испытания трубопроводной системы под давлением, по крайней мере, при давлении городской воды.Повышенное давление для испытания позволяет обслуживающему персоналу получать более точные и чувствительные результаты в более короткий период времени. Любой воздух в системе трубопроводов сжимается, и незначительные потери обнаруживаются легче. Обычный сервисный вызов обычно не дает достаточно времени для определения точных результатов при рабочем давлении системы. Например, система медных излучающих панелей «замкнутого цикла» не разрушается и может быть протестирована при городском давлении в любое время. Системы с медными трубками рассчитаны на давление более 500 фунтов на квадратный дюйм, поэтому проведение испытания при давлении 60 фунтов на квадратный дюйм или менее не представляет потенциальной опасности.С другой стороны, если система труб состоит из стали, где может существовать проблема износа, мы всегда рекомендуем проверять излучающую панель при рабочем давлении системы или 10 фунтах на квадратный дюйм, в зависимости от того, что больше, в течение более длительного периода времени. Стандартное испытание под давлением городской воды должно проводиться не менее 45 минут, а испытание под давлением системы в течение полутора часов. Системы пластиковых и резиновых трубок также изначально имеют пониженные пределы давления.

Обычный сервисный вызов обычно не дает достаточно времени для определения точных результатов при рабочем давлении системы. Например, система медных излучающих панелей «замкнутого цикла» не разрушается и может быть протестирована при городском давлении в любое время. Системы с медными трубками рассчитаны на давление более 500 фунтов на квадратный дюйм, поэтому проведение испытания при давлении 60 фунтов на квадратный дюйм или менее не представляет потенциальной опасности.С другой стороны, если система труб состоит из стали, где может существовать проблема износа, мы всегда рекомендуем проверять излучающую панель при рабочем давлении системы или 10 фунтах на квадратный дюйм, в зависимости от того, что больше, в течение более длительного периода времени. Стандартное испытание под давлением городской воды должно проводиться не менее 45 минут, а испытание под давлением системы в течение полутора часов. Системы пластиковых и резиновых трубок также изначально имеют пониженные пределы давления. В отличие от стальных и медных систем, которые изначально имели прочность на разрыв 500 фунтов на квадратный дюйм, пластиковые и резиновые трубки рассчитаны на максимальное давление 100 фунтов на квадратный дюйм.Мы рекомендуем никогда не тестировать эти системы при давлении более чем в два раза превышающем рабочее давление системы или 20-30 фунтов на квадратный дюйм из-за того, что трубки, штуцеры и соединения могут быть непрочными и негерметичными. В Национальном кодексе котлов указывается, что система должна быть испытана при 1-1 / 2-кратном превышении пропускной способности предохранительного клапана или 90% максимальной номинальной мощности котла, которая может быть больше. Единый механический кодекс требует, чтобы все системы излучающих панелей независимо от типа материала были испытаны под давлением 100 фунтов на квадратный дюйм перед заливкой бетона.С их точки зрения безопасности, система трубопроводов независимо от возраста должна соответствовать первоначальным стандартам испытаний под давлением, иначе ее использование в любом случае будет небезопасным.

В отличие от стальных и медных систем, которые изначально имели прочность на разрыв 500 фунтов на квадратный дюйм, пластиковые и резиновые трубки рассчитаны на максимальное давление 100 фунтов на квадратный дюйм.Мы рекомендуем никогда не тестировать эти системы при давлении более чем в два раза превышающем рабочее давление системы или 20-30 фунтов на квадратный дюйм из-за того, что трубки, штуцеры и соединения могут быть непрочными и негерметичными. В Национальном кодексе котлов указывается, что система должна быть испытана при 1-1 / 2-кратном превышении пропускной способности предохранительного клапана или 90% максимальной номинальной мощности котла, которая может быть больше. Единый механический кодекс требует, чтобы все системы излучающих панелей независимо от типа материала были испытаны под давлением 100 фунтов на квадратный дюйм перед заливкой бетона.С их точки зрения безопасности, система трубопроводов независимо от возраста должна соответствовать первоначальным стандартам испытаний под давлением, иначе ее использование в любом случае будет небезопасным. Наша рекомендация по стандартам испытаний на пониженное давление для пластиковых, резиновых и стальных систем является разумным компромиссом для повышения долговечности систем в случае промежуточных стадий разрушения. См. Нашу информационную страницу под названием «Вся правда об испытаниях систем излучающих панелей под давлением», которая получила широкую огласку.

Наша рекомендация по стандартам испытаний на пониженное давление для пластиковых, резиновых и стальных систем является разумным компромиссом для повышения долговечности систем в случае промежуточных стадий разрушения. См. Нашу информационную страницу под названием «Вся правда об испытаниях систем излучающих панелей под давлением», которая получила широкую огласку.

В начало

Я слышал о проблемах, связанных с утечками в системах лучистого отопления. Почему они возникают и как я могу быть уверен, что в моей системе не будет утечек?

В системах излучающих панелей время от времени возникали утечки по разным причинам в зависимости от типа используемого материала. Просмотрите следующие проблемы, возникающие с каждым типом материала.

- Системы стальных труб: проблемы с утечками в основном вызваны внешними факторами окружающей среды в сочетании с плохими методами монтажа.Изначально стальная труба имела пластиковое защитное покрытие вокруг трубы, которое должно было защищать от ржавчины и коррозии.

Пластиковое покрытие либо сошло, либо откололось во время установки, что сделало трубку уязвимой для воздействия внешней влаги. Неправильно установленные системы трубопроводов часто прижимались к нижней части бетонной плиты, что располагало излучающую панель для воздействия внешней влаги грунта. Результатом была внешняя ржавчина и возможные утечки. Поскольку системы были спроектированы «с замкнутым контуром», новый кислород или минералы не попадали в НКТ, чтобы вызвать внутреннюю коррозию.Стальные системы, правильно установленные внутри бетонной плиты и не подвергающиеся воздействию влаги через большие трещины, могут продлить срок службы конструкции. Некоторые системы, которым 50-60 лет, прекрасно работают и сегодня.

Пластиковое покрытие либо сошло, либо откололось во время установки, что сделало трубку уязвимой для воздействия внешней влаги. Неправильно установленные системы трубопроводов часто прижимались к нижней части бетонной плиты, что располагало излучающую панель для воздействия внешней влаги грунта. Результатом была внешняя ржавчина и возможные утечки. Поскольку системы были спроектированы «с замкнутым контуром», новый кислород или минералы не попадали в НКТ, чтобы вызвать внутреннюю коррозию.Стальные системы, правильно установленные внутри бетонной плиты и не подвергающиеся воздействию влаги через большие трещины, могут продлить срок службы конструкции. Некоторые системы, которым 50-60 лет, прекрасно работают и сегодня. - Системы пластиковых труб — Утечка возникла по нескольким причинам, включая затвердевание и хрупкость труб со временем. Волосные переломы произошли в контурах трубок, которые преодолевают большие расстояния и не подлежат ремонту согласно кодам. Утечки произошли в соединениях и соединениях, необходимых для наземных соединений с коллекторами и котельным оборудованием.

Расширение и сжатие, вызванные разницей температуры в системе и молекулярными изменениями в пластике из-за нагрева, иногда приводили к возникновению утечек в соединениях, обжимных фитингах и компрессионных фитингах. Отказы котельного оборудования и повышенное рабочее давление в системе в результате отказов вспомогательного оборудования также привели к проблемам с утечками. Системы пластиковых трубок рассчитаны на максимальное рабочее давление 60–100 фунтов на квадратный дюйм. Отказ расширительного бака, редукционного клапана и клапана сброса давления, хотя и случается редко, может привести к увеличению давления, вызывая нагрузку на материал трубопровода, которая уже может быть ослаблена.Повышенная температура системы повлияла на некоторые системы пластиковых труб. Кислородопроницаемость большинства пластиковых трубок приводит к ранним отказам оборудования.

Расширение и сжатие, вызванные разницей температуры в системе и молекулярными изменениями в пластике из-за нагрева, иногда приводили к возникновению утечек в соединениях, обжимных фитингах и компрессионных фитингах. Отказы котельного оборудования и повышенное рабочее давление в системе в результате отказов вспомогательного оборудования также привели к проблемам с утечками. Системы пластиковых трубок рассчитаны на максимальное рабочее давление 60–100 фунтов на квадратный дюйм. Отказ расширительного бака, редукционного клапана и клапана сброса давления, хотя и случается редко, может привести к увеличению давления, вызывая нагрузку на материал трубопровода, которая уже может быть ослаблена.Повышенная температура системы повлияла на некоторые системы пластиковых труб. Кислородопроницаемость большинства пластиковых трубок приводит к ранним отказам оборудования. - Системы резиновых труб — Утечки возникли в результате разрушения резинового материала из-за теплового воздействия, воздействия бетона и содержания воды.

Материал имеет низкое номинальное давление, что вызывает аналогичные проблемы, наблюдаемые в некоторых пластиковых системах из-за повышенного давления в системе. Опять же, соединения на коллекторах регулярно протекают.Кислородопроницаемость позволяет наружному воздуху проникать в закрытую систему и вызывать преждевременный отказ оборудования.

Материал имеет низкое номинальное давление, что вызывает аналогичные проблемы, наблюдаемые в некоторых пластиковых системах из-за повышенного давления в системе. Опять же, соединения на коллекторах регулярно протекают.Кислородопроницаемость позволяет наружному воздуху проникать в закрытую систему и вызывать преждевременный отказ оборудования. - Системы медных труб — Утечки иногда возникали из-за проблем, связанных с напряжением, из-за движения плиты и сдвига грунта при заливке монолитного бетона (одиночной плиты). В большинстве случаев плохо армированные плиты и неустойчивый грунт допускают повторяющиеся движения плиты в трещинах в плитах. Связанная труба с обеих сторон трещины может быть подвергнута нагрузке и, в конечном итоге, расколется от растяжения.Никаких утечек не наблюдалось при заливке из двух плит и в конструкции деревянного чернового пола с перекрытием. При заливке отдельных плит с надлежащим составом арматуры и укладке на твердое основание проблемы возникали редко.

Конструкция паяного / сварного соединения, номинальное давление, номинальная температура, коррозионная стойкость и непроницаемость медных трубок не повлияли на проблемы других труб.

Конструкция паяного / сварного соединения, номинальное давление, номинальная температура, коррозионная стойкость и непроницаемость медных трубок не повлияли на проблемы других труб.

В случае утечки необходимо ли разобрать всю систему?

Чтобы избежать утечек в системе трубопроводов, для распределительной панели необходимо выбрать соответствующий материал.Мы предлагаем медные излучающие панели типа «L», которые устанавливаются либо на деревянный черновой пол с легким бетоном, либо на плиту с заливкой из двух плит. Обе среды полностью свободны от стресса и гарантируют бесперебойную работу системы. Независимо от того, используются ли медные, пластиковые или резиновые трубки для излучающей панели, всегда разумно провести испытание системы труб под давлением до, во время и после заливки бетона. Также рекомендуется осмотр всех отдельных стыков системы.Это обеспечит отсутствие утечек в излучающей панели на протяжении всего процесса строительства. Если ничего не подозревающий человек проколол трубу во время или после заливки бетона, он немедленно уведомит об этом подрядчика по отоплению, чтобы проблема могла быть решена.

Обычно нет, но тип материала трубок влияет на вашу способность ремонтировать систему. Ваша система излучающих панелей тщательно проверяется перед тем, как покрыть ее бетоном, и вероятность возникновения утечки в трубопроводах для нового строительства очень мала.Однако в случае возникновения какой-либо аварии современные приборы, обнаруживающие гелий, введенный в трубку, могут точно определить причину неисправности за очень короткое время. Если излучающая панель полностью состоит из меди, ремонт будет несложным. Для доступа и проведения ремонта необходимо небольшое отверстие в полу. Ремонтные работы из меди могут быть припаяны ленточной пайкой в соответствии с нормами и восстановлены бетоном. Любой требуемый ремонт пластиковой или резиновой системы не может быть исправлен в соответствии с нормой при восстановлении с помощью бетона. В полу необходимо установить заглушку, чтобы обеспечить доступ к ремонту в будущем.В зависимости от характера утечки и количества трубок, требующих замены, ремонт может оказаться невозможным. Для ремонтируемых участков трубопроводов для ремонта обычно используются штуцеры, хомуты и компрессионные фитинги. Стальные системы можно паять, если на трубопроводе нет ямок или повреждений. Если стальная труба в плохом состоянии, надлежащий ремонт не может быть произведен, и систему необходимо заменить. В некоторых случаях для определения объема необходимого ремонта требуется оценка на месте. Большинство ремонтов старых домов покрывается страховкой домовладельцев.

В полу необходимо установить заглушку, чтобы обеспечить доступ к ремонту в будущем.В зависимости от характера утечки и количества трубок, требующих замены, ремонт может оказаться невозможным. Для ремонтируемых участков трубопроводов для ремонта обычно используются штуцеры, хомуты и компрессионные фитинги. Стальные системы можно паять, если на трубопроводе нет ямок или повреждений. Если стальная труба в плохом состоянии, надлежащий ремонт не может быть произведен, и систему необходимо заменить. В некоторых случаях для определения объема необходимого ремонта требуется оценка на месте. Большинство ремонтов старых домов покрывается страховкой домовладельцев.

В начало

Следует ли мне поручить обслуживающему персоналу проверять рабочее состояние моего котла каждый отопительный сезон?

Да, в соответствии с рекомендациями производителей оборудования. Особенно рекомендуется для систем старше 30 лет. Верно, что правильно работающая система лучистого отопления может работать годами без необходимого обслуживания; тем не менее, ежегодные проверки системы квалифицированным подрядчиком по водоснабжению гарантируют, что ваша система будет продолжать работать должным образом, эффективно и безопасно. Если вы живете в нашем районе, следуйте рекомендациям, изложенным в «Контрольном перечне операций для систем лучистого отопления с медными трубами», предоставленном ANDERSON RADIANT HEATING. Домовладелец может участвовать в мониторинге состояния своей системы между осмотрами, выполняемыми квалифицированным специалистом по обслуживанию. При подозрении на неисправность системы лучистого отопления звоните в сервисный центр.

Если вы живете в нашем районе, следуйте рекомендациям, изложенным в «Контрольном перечне операций для систем лучистого отопления с медными трубами», предоставленном ANDERSON RADIANT HEATING. Домовладелец может участвовать в мониторинге состояния своей системы между осмотрами, выполняемыми квалифицированным специалистом по обслуживанию. При подозрении на неисправность системы лучистого отопления звоните в сервисный центр.

Испытательное давление — обзор

4.6.4.4.2 Испытание на прочность

Испытательное давление в любой точке испытательного участка должно быть как минимум равным испытательному давлению, требуемому в ANSI / ASME B31.4 или B31.8, в зависимости от случая, или к давлению, создающему кольцевое напряжение 90% SMYS материала трубопроводной трубы, исходя из минимальной толщины стенки, в зависимости от того, что больше, или если иное не указано компанией.

Во время испытания гидростатическим давлением суммарное напряжение не должно превышать 100% SMYS материала трубопровода, исходя из минимальной толщины стенки. Комбинированное напряжение следует рассчитывать в соответствии с ANSI / ASME B31.4 или B31.8.

Комбинированное напряжение следует рассчитывать в соответствии с ANSI / ASME B31.4 или B31.8.

Запас между кольцевым напряжением 90% SMYS и комбинированным напряжением 100% SMYS учитывает перепады высот в испытательном участке и / или продольные напряжения, e.г., за счет изгиба. Однако перепады высот на каждом участке испытания должны быть ограничены значением, соответствующим 5% SMYS материала трубопровода, или 50 м, или как указано в объеме работ.

Инженер-испытатель должен подтвердить, что испытательное давление не превышает давления, которому труба была подвергнута во время заводского испытания, и что оно не превышает расчетное давление фитингов, указанных для трубопровода.

Комбинированное напряжение для условий испытания на гидростатическое давление следует рассчитывать в соответствии с ANSI / ASME B31.4 и B31.8.

В расчет должны быть включены основные остаточные напряжения от конструкции и продольные напряжения от осевых и изгибающих нагрузок, например, на безопорных участках трубопровода. Комбинированное напряжение во время испытания гидростатическим давлением должно быть ограничено до 100% SMYS, исходя из минимальной толщины стенки. Если расчетное комбинированное напряжение превышает 100% SMYS, следует принять специальные меры для уменьшения продольных напряжений в испытательном участке.

Комбинированное напряжение во время испытания гидростатическим давлением должно быть ограничено до 100% SMYS, исходя из минимальной толщины стенки. Если расчетное комбинированное напряжение превышает 100% SMYS, следует принять специальные меры для уменьшения продольных напряжений в испытательном участке.

Во время испытания на прочность давление должно поддерживаться на уровне TP ± 1 бар путем стравливания или добавления воды по мере необходимости.Объемы добавленной или удаленной воды следует измерить и записать.

Во время испытания TP следует записывать непрерывно, а показания грузопоршневого манометра и температуры воздуха следует записывать не реже, чем каждые 30 минут. Температуру трубы и почвы следует регистрировать в начале и в конце 4-часового периода испытаний.

Температуру испытательной секции и температуру окружающей среды в зависимости от времени, созданного для периода стабилизации, следует поддерживать.

Испытание под давлением с помощью испытания на давление воздуха по сравнению с водой

Испытания под давлением воздухом по сравнению с водой

Испытание под давлением с воздухом в сравнении с испытанием под давлением с использованием воды для обнаружения утечки — обычная практика в нашей отрасли. Нас часто спрашивают, почему испытания воздухом должны проводиться при более низком давлении, чем испытания водой. Чтобы найти утечки, испытание воздухом под низким давлением (30-50 фунтов на квадратный дюйм) так же эффективно, как и испытание водой под высоким давлением (150 фунтов на квадратный дюйм). Это потому, что вязкость и поверхностное натяжение воды больше, чем у воздуха. Например, вязкость воды примерно в 89 раз больше вязкости воздуха. Вязкость — это внутреннее трение воды, заставляющее ее сопротивляться тенденции течь, особенно через небольшое отверстие. И, в то время как поверхностное натяжение воды к поверхности воздуха равно 0.005 фунт-фут / фут, воздух не имеет поверхностного натяжения. И вязкость, и поверхностное натяжение — это силы, которые не позволяют воде выходить даже через очень маленькое отверстие, силы, которые не препятствуют выходу воздуха через отверстие того же размера. Поэтому часто системы обнаруживают утечку при испытании воздухом под высоким давлением, когда в действительности утечки воды нет.