Акт опрессовки системы кондиционирования бланк: Акт опрессовки системы кондиционирования бланк. Образец акта опрессовки системы отопления

- что это такое, образец акта водоснабжения, бланк для теплотрассы, форма

- Как составить акт опрессовки прецизионной системы кондиционирования?

- Акт гидравлического испытания системы отопления.

- Акт гидравлического испытания системы отопления образец заполнения: акт опрессовки трубопровода

- форма бланка о проведении опрессовки теплотрассы, гидравлические испытания

- видео-инструкция по монтажу своими руками, бланк, фото и цена

- видео-инструкция по монтажу своими руками, бланк, фото и цена

- Нормативная документация, правила и СНиП по опрессовке системы отопления

- Perrin Manufacturing — Диагностика манометров

- Использование манометров для поиска и устранения неисправностей

- Инструмент для считывания показаний манометра

- Нормальные условия

- Воздух в системе охлаждения (недостаточное всасывание)

- Неисправный расширительный клапан

- Избыточный хладагент

- Проникновение влаги

- Хладагент не циркулирует

- Сводная таблица диагностики манометров

- Надлежащее обнаружение утечек HVAC —

- ВСЕ УТЕЧКИ

- Неверно утверждать, что в агрегате нет «утечек». Все оборудование в той или иной степени протекает. Герметичная система, которая проработала 20 лет без подзарядки, называется «герметичной системой». В оборудовании все еще есть утечки, но утечки недостаточно, чтобы показывать их на манометре или влиять на эффективность охлаждения. Никакая машина под давлением не идеальна.

- Чувствительность — это мера эффективности устройств для поиска утечек.Высокая чувствительность означает «точное» обнаружение утечек. Низкая чувствительность считается «грубым» обнаружением.

- Refrigeration Technologies разработала жидкое покрытие с замечательной чувствительностью к реагентам утечки.

- Прогрессивные композиции под торговой маркой «BIG BLU» теперь способны увеличивать утечку микрогазов до 0,65 унций в год. в видимые пенные «коконы».

- Наши исследования были проверены и опубликованы в нескольких известных научных журналах.

- Ссылка: Американское общество неразрушающего контроля «Исследование жидкостей для обнаружения утечек.Оценка материалов. Vol 49 No. 8, Pages 1035-1037, August 1991.

- Появление тонких электронных датчиков доказывает, что микроскопические утечки действительно существуют, и утечки превышают 0,5 унции в год. может нанести ущерб работе любой холодильной системы.

- Пузырьковые испытания являются грубыми, поскольку могут быть обнаружены только большие утечки (более 4,2 унции в год) и утечки в правильном положении.

- Это может быть продемонстрировано, когда фитинг определяется электронным способом как протекающий, но вторичное нанесение пузырькового раствора для подтверждения места не приводит к образованию пузырьков или пены.Вопрос, который сразу же встает перед техническим специалистом:

- 1. Электроника показала ложные показания? ИЛИ1. Электроника дала ложные показания? ИЛИ

- 2. Не хватает ли пузырьковому раствору чувствительности для обнаружения утечки?

- Refrigeration Technologies провела обширные исследования с целью выявления всех неисправностей при испытании на герметичность пузырьков.

- Постоянные утечки (SL) — это утечки, которые можно обнаружить, когда блок находится в состоянии покоя (выключен) и полностью уравновешен. Это должно включать испарительные змеевики морозильной камеры, нагретые от размораживания. Утечки SL, к счастью, самые распространенные из всех.

- Класс 2

- Утечки, зависящие от давления (PDL) — это утечки, которые могут быть обнаружены только при повышении давления.Азот используется для создания давления на низких сторонах до 150 фунтов на квадратный дюйм и на высоких сторонах до 450 фунтов на квадратный дюйм. Никогда не используйте CO2 или кислород. Допускается использование гелия или сухого воздуха. Тестирование PDL следует проводить, если тест SL не обнаружил утечек.

- Утечки, зависящие от температуры (TDL) — это утечки, связанные с теплотой расширения. TDL обычно возникает из-за высокой температуры окружающего воздуха, блокировки конденсатора или во время оттаивания

- Утечки, зависящие от вибрации (VDL), возникают только во время работы агрегата.Механическое напряжение движения, вращения, потока хладагента или срабатывания клапана — все это связано с VDL.

- Комбинированные утечки (CDL) — это дефекты, которые требуют еще двух или

- Кумулятивные микротеки (CML) — это отдельные утечки, которые слишком малы для обнаружения стандартными инструментами. Суммарные потери за долгие годы эксплуатации несколько уменьшают начальный расход газа.На практике это система, имеющая множество фитингов, сварных швов, швов или уплотнительных фланцев; тем больше количество ХМЛ.

- OEM-производители и специалисты по установке должны всегда проводить тест PDL перед заправкой системы хладагентом.При повышении давления азота до 450 фунтов на кв. Дюйм обнаруживается потрескавшийся шов приемника, обозначенный белой микропеной.

- Все мы интуитивно оснащены основными средствами обнаружения утечек. Нашими ушами мы можем слышать большие утечки. Носом мы чувствуем запах определенных газов. Пальцами мы можем нащупать остатки масла, которые окружают многие места утечек.Но лучшее подтверждение утечки — это визуализация. Проверка утечки путем наблюдения за активным появлением пузырьков или пены в месте утечки.

- В этом руководстве описывается систематический метод поиска с использованием распространенных средств обнаружения утечек.

- 1. Электронный галогенный прибор с чувствительностью не менее 0.50 унций / год.

- 2. Наш BIG BLU Bubble / Foam Promoter.

- 3. Инспекционное зеркало

- 4. Источник света.

- Электронный датчик должен использоваться в качестве инструмента для проверки того, какой компонент выделяет газ. BIG BLU будет использоваться для распыления ВСЕХ поверхностей целевого компонента.

- ПОЛЕВЫЕ ИСПЫТАНИЯ НА СТОЯНУЮ УТЕЧКУ (SL)

- ТОПЛИВНЫЙ ОСТАТОК ХОЛОДИЛЬНОГО МАСЛА

- К счастью, во всех холодильных системах компрессорное масло циркулирует внутри.Масло выйдет за пределы газообразного хладагента и отметит общие места утечки. Масляные пятна кажутся влажными и покрыты тонким слоем пыли. Определите, является ли влага масляной, а не конденсатной, потерев область пальцами, чтобы почувствовать масляную гладкость.

- НАДЕЖНОСТЬ НЕФТЯНЫХ ТОЧЕК

- Слабая темная область на этом гасителе вибрации свидетельствует о просачивании масла и хладагента.

- 1. Когда устройство находится под давлением до выравнивания, нанесите распылением «BIG BLU» на все масляные участки.

- 2. Обратите внимание на выделение пузырьков / пены.

- 3. Продолжайте наблюдать за участком в течение как минимум 10 минут, чтобы дать время микротечкам образовать кокон из пены.

- Многие утечки, которые остаются незамеченными, находятся в змеевике испарителя. Это связано с тем, что секции испарителя находятся в шкафу, застегнуты на пуговицы или заключены в зоны, затрудняющие доступ. Чтобы избежать затрат времени на снятие крышек, воздуховодов, кожухов воздуходувки или выгрузки продукта, предлагается простой метод электронного досмотра:

- 1. Выключите все питание системы, включая двигатели вентиляторов испарителя.

- 2. Подайте давление в систему до выравнивания, включая размораживание змеевиков морозильной камеры.

- 3. Разогрейте и откалибруйте электронный анализатор на максимальную чувствительность.

- 4. Найдите сливное отверстие испарителя или сифон ниже по потоку.

- 5. Поместите датчик детектора в сливное отверстие. (Будьте осторожны, чтобы датчик не контактировал с водой).

- 6. Понюхайте не менее 10 минут или пока не обнаружите утечку.Выполните повторную калибровку устройства и повторите попытку. Два последовательных ПОЛОЖИТЕЛЬНЫХ теста подтверждают утечку испарителя. Два последовательных ОТРИЦАТЕЛЬНЫХ теста исключают обнаруживаемую утечку в секции испарителя.

- Хладагент тяжелее воздуха, и сила тяжести заставляет газ течь в самую нижнюю точку. Если результат теста секции испарителя положительный, мы должны обнажить змеевик и нанести на ВСЕ поверхности покрытие BIG BLU

- Подобно тому, как электронный датчик использовался для определения утечек испарителя, мы разработали быстрый метод определения утечки в секции конденсации.

- 1. Откалибруйте электронный анализатор на максимальную чувствительность и поместите зонд в основание устройства (обычно под компрессором). Установка должна быть полностью герметизирована для выравнивания давления.

- 2. Накройте компрессорно-конденсаторный блок тканевым брезентом или простыней, чтобы служить барьером от любого движения наружного воздуха, а также задерживать газообразный хладагент. Не используйте пластик.

- 3. Следите за утечкой в течение десяти (10) минут или до обнаружения утечки. Выполните повторную калибровку и повторите тестирование.Два последовательных положительных теста подтверждают утечку в секции конденсации: два последовательных отрицательных теста исключают обнаруживаемую утечку.

- 4. Используйте электронный анализатор для проверки герметичности сильфонов регуляторов давления. Снимите крышку блока управления и поместите зонд в корпус. Плотно накройте контроль тканевым барьером и наблюдайте в течение десяти минут, как указано выше.

- 5. Если результат положительный, откройте оборудование и начните нанесение покрытия BIG BLU распылением. Если результат отрицательный, перейдите к проверке герметичности линии всасывания / жидкости.

- Чем длиннее трубопровод между испарителем и компрессорно-конденсаторным агрегатом, тем выше вероятность дефектов. Рассчитывайте на все возможности, будь то типичная утечка из соединения осушителя смотрового стекла до плохого паяного соединения, скрытого под изоляцией трубы.

- 1. Всасывающая линия может быть экранирована путем калибровки электроники на максимальную чувствительность.

- 2. Заправьте зонд под изоляцию трубы.Мониторинг с 10-минутными интервалами, когда система находится в состоянии покоя и полностью герметизирована для выравнивания давления. Может потребоваться вставить зонд в нескольких точках ниже по потоку.

- 3. Если обнаружена утечка, снимите изоляцию и нанесите БОЛЬШОЙ СИНИЙ на все поверхности трубы. Если утечка не была выявлена, проверьте жидкостную линию.

- 4. В жидкостной линии почти всегда остаются остатки масла в результате утечки. Покройте все предполагаемые соединения жидкостной линии BIG BLU, оставив достаточно времени (10-15 минут) для расширения микропены.

- Изолированная труба проверяется на утечки. Важно, чтобы изоляционный материал не приклеивался к металлической трубе и не имел открытых щелей и разрывов.

- Утечка, которая не может быть обнаружена с помощью основного полевого испытания (SL), должна определяться азотным давлением (PDL), вибрацией во время работы (VDL) или добавлением тепла (TDL). Для расширенного обнаружения утечек нельзя использовать электронный галогенный детектор. Мы будем полагаться на сверхчувствительные микропены, уникальные для жидкого покрытия BIG BLU.

- На вновь подключенных полевых установках всегда переходите к тесту PDL.Старая привычка проверять давление с помощью хладагента, помимо того, что является табу, более дорога, требует больше времени и менее надежна. В существующих системах техник должен надлежащим образом удалить и сохранить весь заправленный хладагент.

- 1. С помощью сухого азота, гелия или сухого воздуха создайте давление на стороне низкого давления до 150 фунтов на кв.Если стороны высокого и низкого давления не могут быть разделены с помощью запорных клапанов, создайте давление во всей системе примерно до 350 фунтов на квадратный дюйм.

- 2. Всегда проводите надлежащее тестирование пузырьков, тщательно пропитывая все поверхности BIG BLU. Подождите до 15 минут, чтобы микропенообразователи расширились в видимые белые «коконные» структуры. Используйте смотровое зеркало для осмотра нижней стороны и источник света для темных участков.

- 3. Начиная с компрессора, нанесите покрытие на все подозрительные поверхности. Продолжайте покрывать все соединения линии всасывания обратно в секцию испарителя.

- 4. Распылите покрытие на все фитинги, начиная с нагнетательной линии компрессора и кончая змеевиком конденсатора. Нанесите распылением на все припаянные карданные соединения змеевика конденсатора.

- 5. Из конденсатора продолжайте наносить распылением покрытие на все соединения жидкостной линии, включая ресивер (клапаны, швы, отводы давления и любое монтажное оборудование). Продолжите поиск жидкостной линии обратно в секцию испарителя.

- 6. Все отводы линии управления к герметичной системе должны быть покрыты распылением по всей длине до сильфона.

- 7. Откройте секцию испарителя и нанесите покрытие на все соединения, клапаны и карданные соединения. Наша первая последовательность поисков началась с компрессора и всасывающей линии из-за их большой площади поверхности. Следующая последовательность начинается с линии нагнетания через конденсатор до соединения жидкостной линии в секции испарителя. Секция испарителя является последним и наименее желательным компонентом для испытаний под давлением в полевых условиях.

- Утечки, которые возникают только во время работы устройства, являются одними из самых редких утечек из всех. Это трещины, которые открываются и закрываются от физического сотрясения.

- Исследования показали, что в некоторых компонентах и трубопроводах холодильных установок возникают утечки из-за вибрации.

- 1. Газ под высоким давлением, используемый во время PDL, следует слить, а агрегат заправить подходящим хладагентом.

- 2.Включите установку и нанесите распылением покрытие на следующие области, наблюдая за образованием пузырьков / пены:

- Все болты компрессора и кромки прокладок

- Присоединение всасывающей линии к компрессору

- Присоединение всасывающей линии к испарителю

- Подключение нагнетательной линии к компрессору

- Подключение нагнетательной линии к конденсатору

- Глушители вибрации

- Любые соединения или фитинги на участках без опоры

- Расширительные и электромагнитные клапаны

- Заглушка для трубных соединений

- Смотровое стекло

- Утечки, которые возникают только во время работы устройства, являются одними из самых редких утечек из всех. Это трещины, которые открываются и закрываются от физического сотрясения.

- Исследования показали, что в некоторых компонентах и трубопроводах холодильных установок возникают утечки из-за вибрации.

- 1. Газ под высоким давлением, используемый во время PDL, следует слить, а агрегат заправить подходящим хладагентом.

- 2. Включите агрегат и нанесите распылением следующие участки, наблюдая за образованием пузырей / пены:

- Все болты компрессора и кромки прокладок

- Присоединение всасывающей линии к компрессору

- Исследования показали, что в некоторых компонентах и трубопроводах холодильных установок возникают утечки из-за вибрации.

- 1. Газ под высоким давлением, используемый во время PDL, следует слить, а агрегат заправить подходящим хладагентом.

- 2. Включите агрегат и нанесите распылением следующие участки, наблюдая за образованием пузырей / пены:

- Все болты компрессора и кромки прокладок

- Присоединение всасывающей линии к компрессору

- Присоединение всасывающей линии к испарителю

- Подключение нагнетательной линии к компрессору

- Подключение нагнетательной линии к конденсатору

- Глушители вибрации

- Любые соединения или фитинги на участках без опоры

- Расширительные и электромагнитные клапаны

- Заглушка для трубных соединений

- Смотровое стекло

- Тестирование CDL перекрывается процедурами PDL, VDL и TDL.CDL можно определить только путем объединения как минимум двух, а возможно, и всех трех процедур в одну. Тест CDL требует высочайшего уровня навыков и техники наблюдения. Каждый подозреваемый компонент должен быть изолирован и протестирован следующим образом:

- 1. Клапан или фитинг подвергается воздействию высокого давления.

- 2. Нанесите распылением на клапан или фитинг.

- 3. Несколько раз постучите по компоненту резиновым молотком, чтобы вызвать вибрацию.Если утечки нет…

- 4. Осторожно нагрейте компонент. Если утечки нет, перейдите к другому компоненту. На этом завершается трудоемкий тест CDL.

- CML измеряют с помощью гелиевого масс-спектрометра. Такие сверхточные испытания на герметичность выходят за рамки обычных операций механика по обслуживанию холодильного оборудования. CML считается допустимым объемом утечки в нашей отрасли на данный момент.

- | Обучение работе с вакуумом для кондиционирования воздуха

- Продувка

- Испытание под давлением с использованием сухого газа

- Проверьте свой вакуумный насос (пустое тестирование)

- Примечания по газу балласта (при наличии)

- Эвакуация

- Определение разницы между влажностью и утечкой в системе

- Вакуум для чистовой обработки

- Последние мысли

- Пневматические испытания под давлением — Сантехника и ОВК

- Диагностика давления в кондиционере

- Испытание на утечку азота — Испытание под давлением газообразным азотом

- Как легко определить утечки хладагента переменного тока

- Капли на выходе хладагента

- Странные шумы, исходящие от кондиционера

- Определение грязных мест на линии хладагента

- Примените пузырьковый метод

- Используйте детектор для подавления коронного разряда или детектор с подогревом на диоде

- Добавление флуоресцентного красителя в систему охлаждения

- Устранение утечки хладагента переменного тока

что это такое, образец акта водоснабжения, бланк для теплотрассы, форма

Для запуска системы теплоснабжения или водоснабжения в эксплуатацию необходимо протестировать конструкциюНикто не может отрицать необходимости наличия отопительной системы в доме или квартире в наших широтах, когда осень и зима бывают особенно холодными. Самой распространенной и наиболее эксплуатируемой считается система отопления, предусматривающая циркуляцию теплоносителя по трубам. Для бесперебойной работы системы предусмотрено проведение профилактических и контрольных мероприятий, которые помогут проследить за нормальной работоспособностью системы.

Что такое опрессовка системы отопления

Чтобы определить готовность системы отопления к эксплуатации оборудования и контуров, которые были смонтированы, необходимо провести гидравлические испытания. После проведения необходимой проверки составляют акт опрессовки. Иными словами, опрессовка – это комплекс мероприятий по проверке системы, которые определяют, насколько герметична отопительная система.

Для выявления проблемных участков или для подтверждения работоспособности в рабочем режиме необходимо проведение гидравлических испытаний

Когда эксплуатационная система отопления готова к сдаче, следует полностью завершить первоначальный монтаж.

Опрессовку нужно проводить перед тем, как начнется отопительный сезон. Проверка также необходима, если проводились ремонтные или профилактические работы на трубопроводах. Очень часто случается так, что трубы «прорывают». Для их качественного ремонта необходимо определить самые слабые участки системы и составить план ремонтных работ.

Процесс опрессовки:

- В отопительную систему под высоким давлением нагнетают воздух или воду, при этом используют гидравлический или пневматический насос.

- Такой процесс позволяет выявить место, где была нарушена герметичность, что означает попадание воздуха или воды наружу.

- Искусственный способ позволяет моделировать ситуации, когда критические величины действуют на отопительную систему.

- При проведении проверочных работ исправные системы не подвергаются никакому риску.

Для проверки автономной системы отопления в многоэтажном доме чаще всего используют компрессор. Проверку делают при помощи пневматической опрессовки, чтобы вода не просачивалась на этажи, расположенные ниже. Каждая система отопления уникальна, поэтому прежде чем проводить проверочную работу, необходимо ознакомиться с характерными особенностями конкретной системы.

Акт опрессовки системы водоснабжения: как выполнить промывку

Каждой отопительной системе присущи характерные особенности, которые нужно учитывать при выполнении опрессовки. Важно правильно рассчитать возможное давление, образовавшееся во время процедуры опрессовки. Следует внимательно ознакомиться с типом разводки отопительной системы, характеристикой труб (нужно учитывать их возраст, толщину стен, материал изготовления). Также нужно учесть количество этажей и характеристики арматуры.

Опрессовка и промывка систем отопления проводится после отключения всей системы и удаления теплоносителя (воды или антифриза) из нее

Проводить опрессовку нужно только тогда, когда будут определены параметры системы отопления.

В основу контрольно-проверочного мероприятия входит подготовка оборудования, слив старого теплоносителя (если он подлежит замене), запуск в систему проверочного теплоносителя, создание давления. Изъяны системы и поврежденные участки должны подлежать безотлагательному ремонту. Когда обнаруженные повреждения ликвидированы, нужно выполнить повторную опрессовку.

Как сделать предварительную промывку труб:

- Выполнить отключение системы отопления: нужно прекратить подачу воды, а затем убрать теплоноситель.

- Если испытания проводят на системе, которой уже пользовались в течение продолжительного времени, необходимо промыть трубы контура отопления.

- Трубы нужно освободить от накипи, убрать из них ржавчину, солевые и другие отложения.

Следует заметить, что наличие даже самых тонких наростов может говорить о том. То система функционирует неэффективно. Различные загрязнения способствуют уменьшению диаметра труб, по которым циркулирует теплоноситель. Наросты и ржавчина приводят к слишком большой нагрузки насоса и котла отопления. Все эти факторы влияют на то, что система отопления становится неэффективной и затратной.

Наросты и ржавчина приводят к слишком большой нагрузки насоса и котла отопления. Все эти факторы влияют на то, что система отопления становится неэффективной и затратной.

Как сделать правильно: акт опрессовки теплотрассы

Операция по контролю целостности всей линии теплотрассы называется опрессовкой. Операцию обычно проводят на относительно маленьком участке трубопровода. Этот участок изолируют от основной линии, подвергая испытаниям при помощи повышенного давления, не превышающего допустимые границы.

Опрессовка — это комплекс стандартных мероприятий для проверки отопительного оборудования к эксплуатации

Для опрессовки теплотрассы используют метод закачки большого водного или воздушного объема в отдельную трубу, что создает уровень критического трубопроводного давления.

Система считается пригодной для эксплуатации, если во время проверки сохраняет свою герметичность. А вот если система нарушена, и найдено слабое место, то весь участок неисправной трубы подлежит ремонту. Опрессовка необходима для проверки всех новых водопроводов и старых систем.

Опрессовка необходима для проверки всех новых водопроводов и старых систем.

Как делают опрессовку:

- Перекрывают и делают герметичным участок, который будут ремонтировать.

- Закрывают опорную арматуру (перекрытие всех вентилей и кранов). Важно сделать это на обоих концах участка.

- Производят подключение источника, который создать необходимое давление. Для этого пользуются специальным опрессовочным насосом или обычным насосом, отвечающим за циркуляцией теплоносителя в системе.

- Для опрессовки используют специальные краны, закрепленные на каждом радиаторе.

- Существует возможность опрессовки водопровода сквозь патрубок, где выполняется подключение как горячей, так и холодной воды.

Многие показатели проверки зависят от того, насколько прочным будет насос. Насос с маленькой мощностью приведет к увеличению времени проверки. Слабый опрессовщик не сможет быстро справиться с заполнением габаритной трубы необходимым воздушным объемом. Изменить результаты не в лучшую сторону могут негерметичные стыки.

Изменить результаты не в лучшую сторону могут негерметичные стыки.

Бланк и акт опрессовки системы кондиционирования

Система кондиционирования должна быть прочной и герметичной. Для опрессовки системы используют азот с минимальным количеством примесей. Такой азот находится в баллонах. Для проверки нельзя использовать сжатый воздух, так как в нем содержится большое количество влаги.

Когда опрессовку проводят с применением азота, баллон подключают к фреоновой магистрали через редуктор, который следит за понижением давления.

Если изменяются внешних условий, чтобы провести быструю оценку, можно пользоваться коэффициентом коррекции. Если во время проверки по коррекции температурного режима, обнаружили снижение давления, приступают к проверке потенциально слабых мест: разъемных паяных соединений, заглушек, вальцовок. Утечки можно найти при помощи простого способа обмыливания.

В каких ситуация делают опрессовку:

- При установке новой системы;

- После ремонта и перед запуском системы;

- В профилактических целях.

Опрессовка проводится для того, чтобы вовремя выявить неполадки в системе и решить их. Образец акта опрессовки можно найти и скачать в интернете. Форма заполнения у всех проверок стандартная, но важно учитывать качественные характеристики каждой системы.

Форма акта опрессовки системы отопления (видео)

Опрессовка системы отопления – очень важный этап, в процессе которого можно выявить неполадки и быстро устранить их. Важно проводить проверку перед запуском системы и после ее ремонта. Особенно важно устранять неполадки по мере их обнаружения.

Добавить комментарий

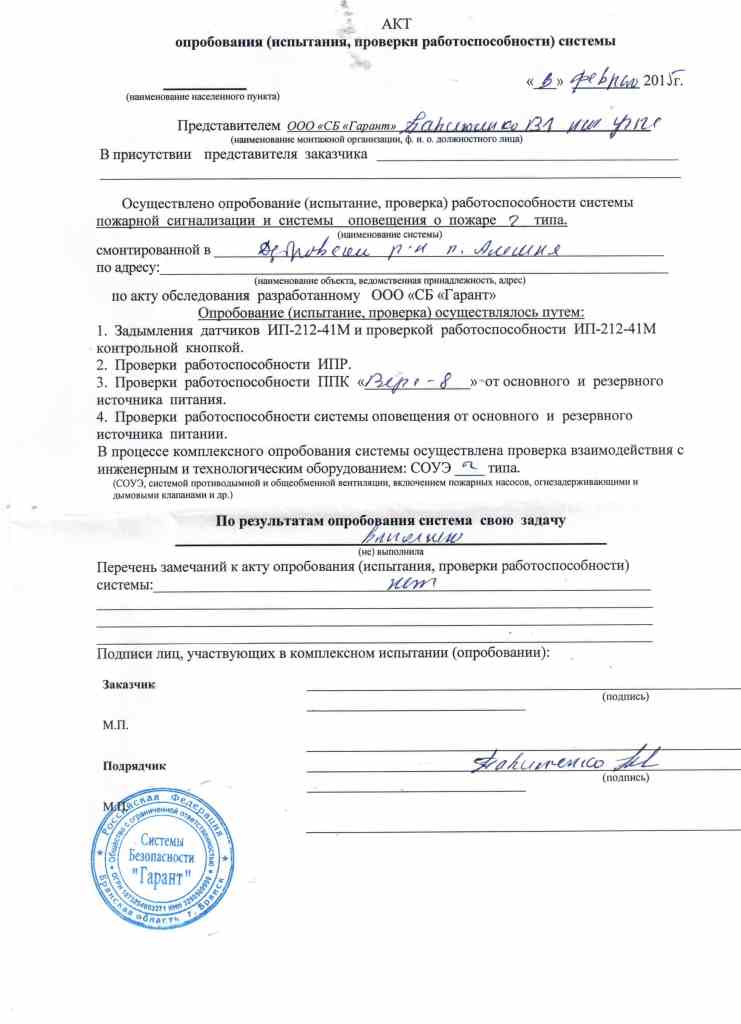

Как составить акт опрессовки прецизионной системы кондиционирования?

Гидравлические испытания проводятся с целью проверки герметичности системы пробным давлением, включая все элементы. Перед тем как произвести опрессовку, магистраль вакуумируется с целью избавления от лишней влаги в системе.

После вакуумирования в систему загружается азот особой чистоты (дополнительно очищенный от углеродсодержащих соединений), выставляется давление по формуле:

Максимально допустимое давление х 1,25 бар= …..

В акте полученный показатель записывают как давление опрессовки. При этом следует учитывать, что давление для испытания на прочность зависит от категории трубы и максимально допустимого давления приведенного на шильдике оборудования.

Данный процесс выдерживается сутки. Если разница давления не превышает 1 бар, то утечек в системе нет.

Результаты испытаний фиксируются в паспорте оборудования, при этом составляется акт гидростатического или манометрического испытания на герметичность.

Основные пункты, которые должен содержать акт:

- Когда составлялся акт (дата и время)

- Организация, проводившая работы по монтажу и опрессовке

- Состав комиссии от заказчика

- Давление опрессовки

Ниже приведен образец акта

АКТ ГИДРОСТАТИЧЕСКОГО ИЛИ МАНОМЕТРИЧЕСКОГО ИСПЫТАНИЯ

НА ГЕРМЕТИЧНОСТЬ №___

г. Москва «__» ______ 202_г.

Москва «__» ______ 202_г.

Система охлаждения центра обработки данных _____________________________________________________________________________________________________ (наименование системы)

_____________________________________________________________________________________________________ (наименование объекта, здания, цеха)

Комиссия в составе:

- Компания, должность, Ф.И.О.

- Компания, должность, Ф.И.О.

произвела осмотр работ, выполненных

___________________________________________________________________________________________ (наименование строительно-монтажной организации)

и составила настоящий акт о нижеследующем:

1. _________________________________________________________________________

_________________________________________________________________________

(результаты опрессовки с подробным описанием)

2. Испытание произведено: ____________________________________________

(гидростатическим или манометрическим методом)

Давлением __ МПа (__ кгс/см)

в течение__ часов

Падение давления составило: _ МПа (__кгс/см)

Решение комиссии:_________________________________________________________________________________________

_____________________________________________________________________________________________________

(Система признается выдержавшей испытания давлением на герметичность или нет)

Акт составлен в 2 экземплярах

Представители:

_______________________________________________________________________________________________

(должность, фамилия, инициалы, подпись)

_______________________________________________________________________________________________

(должность, фамилия, инициалы, подпись)

Акт гидравлического испытания системы отопления.

Инструкция заполнения

Инструкция заполнения

скачать форму скачать образец

После завершения монтажа, но до начала отделочных работ монтажной организацией должны быть выполнены гидростатические испытания системы отопления. По результатам гидростатических испытаний составляется акт по форме, которая предусмотрена СП 73.13330.2012 «Внутренние санитарно-технические системы здания». В соответствии с нормативной документацией полное название акта следующее: акт гидростатического или манометрического испытания на герметичность. В обиходе этот документ называют акт гидравлического испытания системы отопления.

Акт гидравлических испытаний трубопроводов начинаем заполнять с внесения данных о точном наименовании испытываемой системы. Точное наименование системы указано в проекте (рабочей документации). На следующем этапе заполнения акта указываем наименование объекта (информацию о названии находим в проекте или разрешении на строительство). Далее заполняем данные о месте проведения испытания (название населенного пункта), а также даты утверждения акта.

Далее заполняем данные о месте проведения испытания (название населенного пункта), а также даты утверждения акта.

После того как шапка акта заполнена приступаем к внесению данных о составе приемочной комиссии. В состав комиссии должны входить представители заказчика, генерального подрядчика и монтажной организации. Подробнее с системой взаимоотношений участников строительного процесса можно ознакомиться здесь. По каждому члену комиссии заносим в акт следующие данные: наименование организации и должность, фамилия и инициалы представителя.

Вслед за данными о приемочной комиссии указываем наименование проектной организации и шифр проекта, в соответствии с которым выполнены работы. Затем записываем в акт, что испытания были проведены гидростатическим методом.

Далее следует заполнить блок акта, который посвящен непосредственно гидравлическим испытаниям. Больших затруднений при его заполнении возникнуть не должно. Заполняем этот раздел в следующем порядке:

1. Заносим в акт гидравлических испытаний образец, которого представлен на этой странице, давление которым испытан трубопровод. Давление указываем сразу в двух единицах измерения – МПа и кг/см2. Тут же указываем время в течение, которого проводилось испытание системы отопления.

Заносим в акт гидравлических испытаний образец, которого представлен на этой странице, давление которым испытан трубопровод. Давление указываем сразу в двух единицах измерения – МПа и кг/см2. Тут же указываем время в течение, которого проводилось испытание системы отопления.

2. Указываем значение падения давления во время испытания. Данные заносятся сразу в двух единицах измерения – МПа и кг/см2.

3. Указываем наличие дефектов, которые были обнаружены в процессе или после испытания.

На основании полученных данных приемочная комиссия делает выводы о соответствии или несоответствии смонтированной системы отопления проектной и нормативной документации, а также выносится решение – признается ли трубопровод выдержавшим испытание или нет.

После завершения испытаний акт гидравлического испытания подписывается всеми членами комиссии. Изменение формы акта и отклонения от нее не допускаются.

Как видим, процесс заполнения акта гидравлического испытания отопления не сложен, а если у вас все же остались вопросы, то смело задавайте их в комментариях, а мы постараемся на них оперативно ответить. Обязательно подписывайтесь на наш ресурс в социальных сетях, и получайте новые рекомендации по ведению исполнительной документации в числе первых.

скачать форму скачать образец

Акт гидравлического испытания системы отопления образец заполнения: акт опрессовки трубопровода

Акт гидравлического испытания системы отопления должен заполнять специалист

Официальный акт гидравлического испытания системы отопления, образец заполнения которого представляет снабжающая организация, свидетельствует об успешном завершении комплексной проверки. Таковая проводится с целью убедиться в надлежащем техническом состоянии всей системы. Даже незначительная неисправность приведет к существенным проблемам на этапе практической эксплуатации. Акт гидравлического испытания системы заполняется только уполномоченной организацией. В противном случае документ не имеет юридической силы.

В противном случае документ не имеет юридической силы.

Содержание статьи

В каких случаях заполняется акт

Документ необходим в момент приемки газо-, тепло- и водопровода. Речь идет как о вновь открытый системе, так и о той, которая прошла ремонт или плановое обслуживание. Наиболее распространенный вид опрессовки – гидравлические испытания системы водоснабжения. Весь комплекс тестов устроен таким образом, чтобы проверить работу системы в различных условиях.

После заполнения акта его следует проверить

Одной из форм проведения приемочного испытания является моделирование гидравлического удара. Система находится под высоким давлением, значение которого в несколько раз превышает нормативные показатели.

Оператор оценивает, как меняется степень герметичности всего трубопровода. Во время проведения гидроиспытаний тестируется не только герметичность, но и качество имеющихся стыков. В большинстве случаев именно они становятся причиной выхода из строя отдельного участка. Помимо трубопровода, контролю подлежит оконечное оборудование. Система отопления, установленная у потребителя, краны и газовые плиты – все это нужно проверить.

Помимо трубопровода, контролю подлежит оконечное оборудование. Система отопления, установленная у потребителя, краны и газовые плиты – все это нужно проверить.

Каждый этап контроля регламентирует отдельный СНиП:

- 41-01-2003;

- 3.05.01-85;

- Правила технической эксплуатации тепловых энергетических установок.

Регламент проведения гидростатического испытания прописан в нескольких нормативных актах. Они регулируют порядок и сроки выполнения тестов. Потребители коммунальных услуг должны помнить, что соблюдение указанных сроков в их интересах. Профилактические осмотры позволяют обнаружить проблему на ранней стадии.

Условия составления акта гидравлического испытания водопровода

Начинается все с визуального осмотра всех элементов системы. Речь идет о стояках, магистралях, заглушках, соединениях и так далее. После этого принимается решение о проведении промывки напорного элемента и отдельных частей системы. Физико-химические параметры раствора, используемые для этих целей, определены требованиями СНИП. Задача промывки – удалить образовавшиеся отложения.

Речь идет о стояках, магистралях, заглушках, соединениях и так далее. После этого принимается решение о проведении промывки напорного элемента и отдельных частей системы. Физико-химические параметры раствора, используемые для этих целей, определены требованиями СНИП. Задача промывки – удалить образовавшиеся отложения.

Программа тестов включает обязательное заполнение системы водой с последующим спуском воздуха.

Подделывать акт ни в коем случае нельзя

Дальнейший порядок действий выглядит следующим образом:

- Подключается компрессор;

- Спускается давление;

- В бланк фиксируются все точки, где обнаружено отсутствие необходимого уровня герметичности;

- На основании собранной информации проводится локальный ремонт газопровода или водопровода;

- После его завершения проводится повторный тест, призванный оценить эффективность проведенных манипуляций;

- Составляется акт, в котором указывается готовность системы к постоянной работе или необходимость дальнейшего ремонта.

Как только все тесты завершены, начинается оценка полученных данных. Проводится она на основании утвержденной методики. Чем меньше ошибок допустит исполнитель, тем больше вероятность, что итоговый документ будет утвержден.

Технические аспекты акта на опрессовку трубопроводов

Законом определено, что вся ответственность за проведение пневматического испытания и оформления акта возлагается только на эксплуатирующую организацию. ЖЭК или товарищество собственников жильцов к данному процессу допуска не имеют. Если сотрудники управляющей компании получили соответствующее разрешение, то система проверяется на прочность их силами. При этом нужно знать, что объем выполняемой работы определен рамками выданного разрешения.

Контроль состояния отопительных и тепловых систем запрещено проводить одновременно. Специально для этого создана пошаговая схема временного отключения потребителя от магистрали.

Специально для этого создана пошаговая схема временного отключения потребителя от магистрали.

Помимо этого, во время проведения испытаний учитываются перечисленные ниже нюансы:

- Испытания проводятся с использованием воды, температура которой не превышает +45 С;

- Давление в системе поднимается в 2 этапа, и по мере завершения каждого заполняется соответствующая форма;

- Если речь идет о системе наружного кондиционирования, то в этом случае количество этапов увеличивается на 1;

- Максимальная продолжительность работы системы в режиме высокого давления не должно превышать 10 минут;

- Контрольный уровень давления превышает нормативное значение не более чем на 50%.

Минимальное значение пробного давления – 0,2 МПа. Если речь идет о чугунных радиаторах, то в этом случае значение увеличивается до 0,6 МПа. Элеваторный узел и конвекторная система отопления тестируются при давлении в 1 МПа. Минимальный разовый шаг повышения значения – 0,1 МПа. После прохождения каждого значения выполняется фиксация имеющихся показаний. Данные вносятся в акт.

После прохождения каждого значения выполняется фиксация имеющихся показаний. Данные вносятся в акт.

Методические рекомендации

Образец заполнения акта находится в снабжающей организации. Вначале указывается дата проведения испытаний. Необходимо вписать наименование объекта и его адрес. Отталкиваться здесь нужно от паспорта здания. После этого перечисляются лица, принимавшие участие в работе.

Актк гидравлических испытаний следует хранить аккуратно

Большая часть неточностей возникает в момент заполнения графы, в которой перечисляются физические параметры проведенных тестов системы отопления или холодоснабжения.

Следующий пункт – участок или место, где проводились испытания. Здесь нужно помнить, что указывается полное наименование объекта.

Процесс дальнейшего заполнения акта исследования трубопроводов выглядит следующим образом:

- Размер пробного и рабочего давления;

- Время его фиксации;

- Показатели манометров;

- Результат проведенного визуального осмотра;

- Перечень проведенных или рекомендованных ремонтных работ;

- Заключение о работоспособности исследуемой системы;

- Подписи ответственных лиц.

Акт о пригодности системы для дальнейшей эксплуатации составляется снабжающей организацией или лицами, получившими соответствующий допуск. Регламент всех мероприятий прописан в СНиП. Строгое выполнение всех рекомендаций – залог того, что составленный документ будет иметь юридическую силу. Каждый этап испытаний тщательно фиксируется. Вся собранная информация используется для составления финального отчета.

форма бланка о проведении опрессовки теплотрассы, гидравлические испытания

Содержание:

После завершения работ, связанных с опрессовкой отопительной системы, составляется специальный документ, подтверждающий, что теплоснабжающая конструкция готова к зиме. Для этого предусмотрен специальный бланк. Называется он акт опрессовки системы отопления.

Основная задача данного вида сантехнических работ – это испытание качества сборки трубопровода, определение насколько он готов к эксплуатации, проверка герметичности всех мест соединений. При выявлении дефектов, которые не были видны при внешнем осмотре, их следует устранить.

Опрессовка считается важным этапом обустройства теплоснабжения в зданиях самого разного назначения.

Эту работу выполняют в определенных ситуациях:

- до начала осеннее — зимнего сезона;

- после окончания монтажа нового отопительного контура;

- когда завершен ремонт или реконструкция всей теплотрассы или ее участка;

- после строительных работ, проводимых в здании.

Виды опрессовки

Данный процесс — это испытание системы, подающей тепло, которое предусматривает повышение давления в трубопроводе методом нагнетания воздуха или жидкости, при этом различают:

- Гидравлическую опрессовку, производимую с применением насосов, подающих в систему воду.

В результате получают информацию относительно ее прочности.

В результате получают информацию относительно ее прочности. - Пневматическую опрессовку, позволяющую оценить герметичность мест соединений конструкции в целом. Ее выполняют с использованием электрических или ручных насосов, нагнетающих воздух в трубы.

Наиболее опасным из них считается пневматическое испытание и это обстоятельство нужно учитывать, поскольку нагнетаемый воздух при наличии любых повреждений не только начнет быстро выходить, но и возникнет вероятность появления порывов. Специалисты советуют не превышать давление подаваемого воздуха свыше 0,15 мПа.

Согласно техническим нормам, при применении гидравлического метода нагнетаемое давление не может превышать рабочее на 20 — 30% и на 40-50% при пневматическом испытании. Эту цифру указывают в акте о проведении опрессовки системы отопления.

Последовательность опрессовки системы отопления

Данный вид работ необходимо планировать заранее и поэтому перед их проведением составляется соответствующая документация:

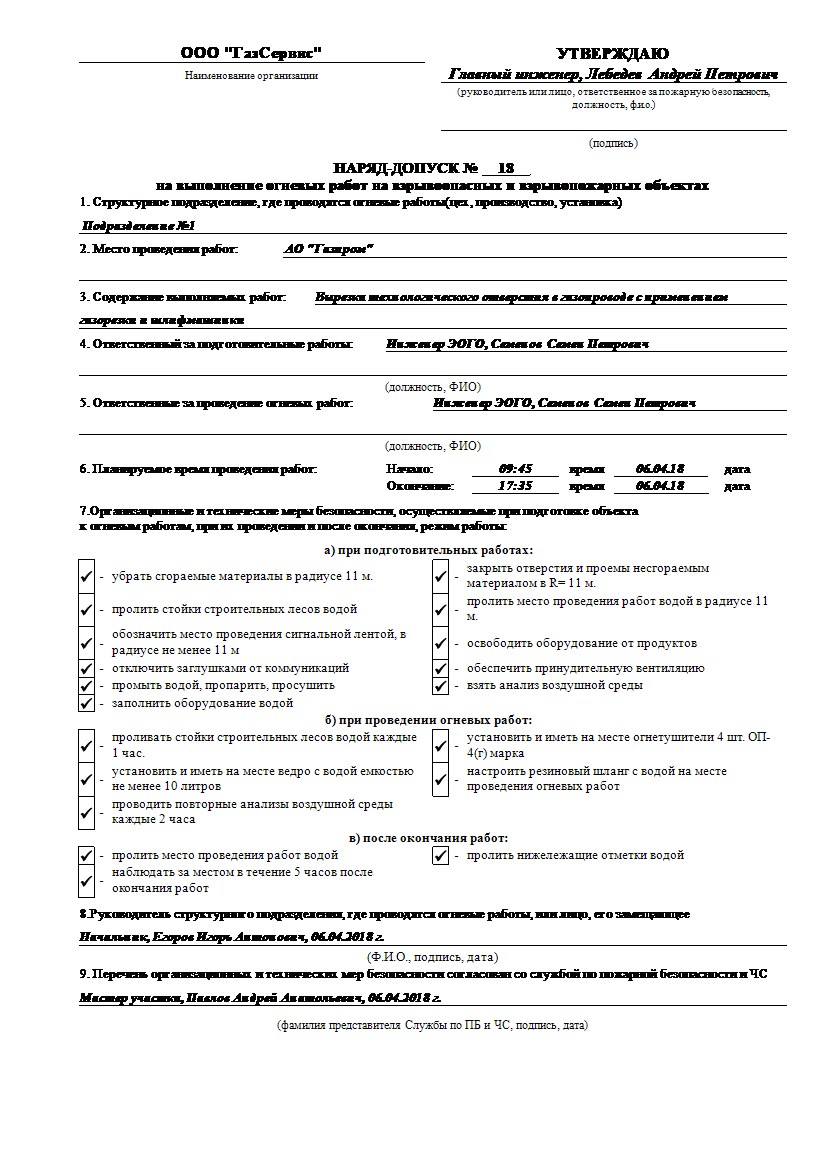

- Наряд – допуск, подписанный ответственным лицом организации, обслуживающей теплосети.

- Схему участков теплотрассы, где будет проведена проверка, с указанием мест выпуска давления.

- Список сотрудников, допущенных к проведению испытаний, включая ответственное должностное лицо.

- Схему нахождения специалистов на проверяемом участке с указанием средств, обеспечивающих связь между ними.

- Описание методики выполнения испытаний и обработки полученных данных.

Перед тем, как запустить насосное оборудование, производят визуальный осмотр соединений и состояния, в котором находятся запорные вентили. Также с целью изоляции системы обогрева от водоснабжающего трубопровода устанавливают заглушки.

Потом, согласно процедуре, отключают нагревательный котел и расширительный бачок, не чаще одного раза в течение 4 – 6 лет делают промывку труб от отложений и мусора. Эту процедуру следует выполнять, иначе по причине наличия на внутренней поверхности трубопровода толстого слоя налета значительно снижается его теплопроводность. Промывку осуществляют разными способами в зависимости от технического состояния отопительной конструкции.

Промывку осуществляют разными способами в зависимости от технического состояния отопительной конструкции.

При проведении гидроопрессовки промытую систему заполняют водой, после чего подключают к сливному крану компрессор. Давление поднимают до требуемого значения и наблюдают за показателями на манометре. Когда отсутствуют в трубах слабые места, которые обычно тут же дают течь, на приборе не будет замечено значительных колебаний давления. В случае сильного падения этого показателя следует отыскать место протечки, что нетрудно сделать.

Пневмоопрессовку выполняют при помощи специального насоса. Чтобы легче отыскать дефекты в местах соединений, на них нужно перед испытаниями нанести мыльный раствор. Насос подсоединяют к системе и в трубы нагнетают воздух. Последующие действия аналогичны тем, что и при проведении гидроопрессовки. При этом необходимо помнить о соблюдении техники безопасности.

Когда обнаружены порывы или непрочность соединений, дефекты следует устранить и затем вновь провести проверку.Данную процедуру повторяют до тех пор, пока система не станет абсолютно герметичной.

Опрессовка производится силами специалистов организаций, у которых имеется доступ, соответствующие знания и навыки. Они должны уметь соблюдать последовательность рабочих мероприятий при условии обеспечения безопасности. В завершение заполняют бланк акта опрессовки системы отопления.

Документальное оформление выполненной работы — акт

Акт опрессовки является официальным документом, имеющим юридическую силу, подтверждающим, что:

- испытания проведены в полном объеме согласно программе, разработанной инженером, в соответствии с действующими нормативами;

- теплоснабжающая система находится в рабочем состоянии и подготовлена к эксплуатации;

- в случае аварийной ситуации во время отопительного периода ответственность за нее будет нести одна из сторон или обе, а виновник возместит ущерб.

В форме акта на гидравлические испытания системы отопления имеются графы, которые заполняют полностью и максимально точно.

В них указывают:

- название проверяемого объекта;

- дату и время проведения опрессовки;

- тестируемый участок, которым может быть, например, тепломагистраль или отдельный узел;

- используемые приборы;

- результаты визуального осмотра соединений, швов и т.д.;

- величину рабочего давления и нагрузки на систему и продолжительность испытаний;

- значения на манометре в конце проверки;

- величину падения давления;

- информацию о ликвидации протечек и иных дефектов;

- заключение о том, что система готова к эксплуатации;

- подписи уполномоченных лиц.

Акт опрессовки теплотрассы подписывают в день, когда система тестировалась. Этот документ должны завизировать ответственные лица предприятия, проводившего работу, а также органа технадзора и управляющей компании.

видео-инструкция по монтажу своими руками, бланк, фото и цена

Любая система теплоснабжения является инженерным сооружением, позволяющим соблюдать и поддерживать заданные температурные параметры в холодный период года. Не стоит, однако думать, что она может функционировать бесперебойно без разных планово предупредительных мероприятий.

Одними из самых значительных являются гидравлические испытания. С их помощью удается найти наиболее опасные участки системы, которые могут выйти из строя в самый неподходящий момент.

Измерение давления при проведении опрессовки

Гидравлические испытания системы отопления являются комплексом мероприятий, которые должны показать, как будут работать трубопроводы, их соединения, а также отопительное оборудование в процессе эксплуатации. Вы получаете возможность сразу обнаружить дефекты и устранить их.

Когда необходимо проводить эти работы

Мероприятия, относящиеся к проверке схемы обогрева на герметичность, необходимо выполнять в следующих случаях:

- в период подготовки к сезону отопления;

- после замены участков системы;

- после проведения ремонта приборов отопления.

Строительные организации проводят проверку при сдаче объекта в эксплуатацию. Процедура испытаний дает возможность подтвердить герметичность схемы.

На фото – проверка систем отопления

Процедура состоит из следующих стадий:

- Подается в трубопроводы воздух или вода с определенным давлением с помощью специального оборудования.

- Производится проверка и обнаружение дефектов в схеме обогрева.

- Устраняются выявленные нарушения.

Совет: в настоящее время современные отопительные системы можно проверять с использованием минимального количества людей. Особенно это касается автономного отопления в квартире или частном доме, где это можно сделать самостоятельно.

Лучше, конечно, когда в момент пуска в каждой комнате будет находиться один человек. В этом случае дефекты можно заметить до того, как большая часть теплоносителя выльется.

Гидравлическая проверка автономного отопления

Правила работ

- Есть специально разработанный СНиП, в котором описаны правила проведения подобных работ. Из него можно узнать о тонкостях и подробностях процесса.

- В нем также есть и типовая инструкция проведения этих мероприятий.

- Содержащиеся в СНиПе технологические схемы учитывают особенности работ, беря во внимание технику безопасности и необходимое для этого оборудование. Рекомендуем любое гидравлическое испытание системы отопления проводить в соответствии с таким документом.

Совет: перед гидравлическими испытаниями необходимо промыть отопительную систему.

- Использовать для этого можно любой способ, главное удалить с внутренних стенок труб накипь и отложения. В частности используйте специальные растворы и компрессор. Отложениями могут быть оксиды различных материалов, в том числе, железа и кальция. Мы рекомендуем выполнять промывку 1 раз в 5 лет, что сделает работу отопительной системы качественной и надежной.

В противном случае из-за описанных выше отложений эффективность теплоснабжения снизится и вам придется больше тратить на приобретение энергоносителей, цена которых сейчас достаточно высокая. Происходит это за счет уменьшения сечения трубопроводов и плохой циркуляции теплоносителя.

Испытание систем отопления в частном доме

Выполнение опрессовки

Если работы должны проводиться в многоквартирном доме, обязанности по профилактике данных инженерных сетей возложены на организации, эксплуатирующие здания. Раньше они назывались ЖЭК, сейчас могут по-другому, но суть остается такой же.

Все мероприятия должны проводиться только специально обученным персоналом с использованием необходимого оборудования. Не стоит перекладывать на себя их функции, ни к чему хорошему это не приведет. Вы можете своими руками проводить опрессовку только индивидуальной системы обогрева.

Процесс выглядит так:

- Если система пустая, ее необходимо заполнить водой через обратку. За счет установки вентилей в самых высоких точках удастся легко стравить воздух. Их следует перекрыть тогда, когда через них начнет напором поступать теплоноситель.

- После нахождения дефекта вода из системы удаляется через дренажные вентиля.

- Опрессовочный насос подсоединяется к узлу управления.

Бланк опрессовки отопительной системы

- Ответственный за проведение данных работ заполняет соответствующий бланк в процессе опрессовки.

После завершения работ составляется акт гидростатического испытания систем отопления и теплоснабжения. Указывается прочность трубопроводов и разных узлов схемы. Благодаря акту можно понять – пригодна ли отопительная система к дальнейшей эксплуатации.

Как выглядит акт испытания системы отопления

Проведение проверки

Опрессовка системы отопления должна проводиться давлением, в 1,5 раза превышающим рабочее. Рассмотрим процесс детальнее:

| Необходимые условия |

|

| Первый этап | Напор в отопительной системе должен подниматься каскадом, минимум два, пока не достигнет установленной величины. Рекомендуется делать это в течение получаса, увеличивая каждые 10 минут. Следующие 30 минут нужно держать давление на уровне 0,6 атм и выше. |

| Второй этап | Давление не должно упасть ниже 0,2 атм. Если утечка будет обнаружена во фланцевых или резьбовых соединениях, допускается их подтяжка. Когда не удается устранить дефект, необходимо произвести замену соединения. |

видео-инструкция по монтажу своими руками, бланк, фото и цена

Любая система теплоснабжения является инженерным сооружением, позволяющим соблюдать и поддерживать заданные температурные параметры в холодный период года. Не стоит, однако думать, что она может функционировать бесперебойно без разных планово предупредительных мероприятий.

Одними из самых значительных являются гидравлические испытания. С их помощью удается найти наиболее опасные участки системы, которые могут выйти из строя в самый неподходящий момент.

Измерение давления при проведении опрессовки

Гидравлические испытания системы отопления являются комплексом мероприятий, которые должны показать, как будут работать трубопроводы, их соединения, а также отопительное оборудование в процессе эксплуатации. Вы получаете возможность сразу обнаружить дефекты и устранить их.

Когда необходимо проводить эти работы

Мероприятия, относящиеся к проверке схемы обогрева на герметичность, необходимо выполнять в следующих случаях:

- в период подготовки к сезону отопления;

- после замены участков системы;

- после проведения ремонта приборов отопления.

Строительные организации проводят проверку при сдаче объекта в эксплуатацию. Процедура испытаний дает возможность подтвердить герметичность схемы.

На фото – проверка систем отопления

Процедура состоит из следующих стадий:

- Подается в трубопроводы воздух или вода с определенным давлением с помощью специального оборудования.

- Производится проверка и обнаружение дефектов в схеме обогрева.

- Устраняются выявленные нарушения.

Совет: в настоящее время современные отопительные системы можно проверять с использованием минимального количества людей. Особенно это касается автономного отопления в квартире или частном доме, где это можно сделать самостоятельно.

Лучше, конечно, когда в момент пуска в каждой комнате будет находиться один человек. В этом случае дефекты можно заметить до того, как большая часть теплоносителя выльется.

Гидравлическая проверка автономного отопления

Правила работ

- Есть специально разработанный СНиП, в котором описаны правила проведения подобных работ. Из него можно узнать о тонкостях и подробностях процесса.

- В нем также есть и типовая инструкция проведения этих мероприятий.

- Содержащиеся в СНиПе технологические схемы учитывают особенности работ, беря во внимание технику безопасности и необходимое для этого оборудование. Рекомендуем любое гидравлическое испытание системы отопления проводить в соответствии с таким документом.

Совет: перед гидравлическими испытаниями необходимо промыть отопительную систему.

- Использовать для этого можно любой способ, главное удалить с внутренних стенок труб накипь и отложения. В частности используйте специальные растворы и компрессор. Отложениями могут быть оксиды различных материалов, в том числе, железа и кальция. Мы рекомендуем выполнять промывку 1 раз в 5 лет, что сделает работу отопительной системы качественной и надежной.

В противном случае из-за описанных выше отложений эффективность теплоснабжения снизится и вам придется больше тратить на приобретение энергоносителей, цена которых сейчас достаточно высокая. Происходит это за счет уменьшения сечения трубопроводов и плохой циркуляции теплоносителя.

Испытание систем отопления в частном доме

Выполнение опрессовки

Если работы должны проводиться в многоквартирном доме, обязанности по профилактике данных инженерных сетей возложены на организации, эксплуатирующие здания. Раньше они назывались ЖЭК, сейчас могут по-другому, но суть остается такой же.

Все мероприятия должны проводиться только специально обученным персоналом с использованием необходимого оборудования. Не стоит перекладывать на себя их функции, ни к чему хорошему это не приведет. Вы можете своими руками проводить опрессовку только индивидуальной системы обогрева.

Процесс выглядит так:

- Если система пустая, ее необходимо заполнить водой через обратку. За счет установки вентилей в самых высоких точках удастся легко стравить воздух. Их следует перекрыть тогда, когда через них начнет напором поступать теплоноситель.

- После нахождения дефекта вода из системы удаляется через дренажные вентиля.

- Опрессовочный насос подсоединяется к узлу управления.

Бланк опрессовки отопительной системы

- Ответственный за проведение данных работ заполняет соответствующий бланк в процессе опрессовки.

После завершения работ составляется акт гидростатического испытания систем отопления и теплоснабжения. Указывается прочность трубопроводов и разных узлов схемы. Благодаря акту можно понять – пригодна ли отопительная система к дальнейшей эксплуатации.

Как выглядит акт испытания системы отопления

Проведение проверки

Опрессовка системы отопления должна проводиться давлением, в 1,5 раза превышающим рабочее. Рассмотрим процесс детальнее:

| Необходимые условия |

|

| Первый этап | Напор в отопительной системе должен подниматься каскадом, минимум два, пока не достигнет установленной величины. Рекомендуется делать это в течение получаса, увеличивая каждые 10 минут. Следующие 30 минут нужно держать давление на уровне 0,6 атм и выше. |

| Второй этап | Давление не должно упасть ниже 0,2 атм. Если утечка будет обнаружена во фланцевых или резьбовых соединениях, допускается их подтяжка. Когда не удается устранить дефект, необходимо произвести замену соединения. |

Вывод

Гидравлические испытания имеют большие отличия между системами центрального и автономного отопления. Если в последнем случае их можно проводить самостоятельно, в первом это должны делать только специалисты. От качества проведенных мероприятий будет зависеть работа обогрева здания в холодное время.

Видео в статье даст возможность найти дополнительную информацию по вышеуказанной теме.

Нормативная документация, правила и СНиП по опрессовке системы отопления

Краткие выдержки из нормативной документации, правила и СНиП по опрессовке отопления.

Анализируя статистику задаваемых Вами вопросов и понимая то, что многие вопросы по опрессовке системы отопления для большинства нашей аудитории остаются непонятными для Вас мы решили сделать выборку из необходимых пунктов и Правил опрессовки, утвержденным Министерством Топлива и Энергетики РФ и СНиП.

Все СНиП и правила содержат информацию более чем на 100 страниц, в которых порой сложно разобраться, поэтому чтобы облегчить задачу для Вас, чтобы можно было посмотреть, а при необходимости сослаться на нужный пункт конкретного нормативного документа, мы обработали применяемые нормативные документы и в кратком виде выложили на сайт. Пояснения к Правилам и СНиП можно посмотреть в статье: «Нормы и правила проведения опрессовки системы отопления»

1.Правила технической эксплуатации тепловых энергоустановок.

Разработано и утверждено Министерством Топлива и Энергетики Российской Федерации. № 115 от 24.03.2003г.

п. 9.2 Системы отопления, вентиляции, кондиционирования, горячего водоснабжения.

Гидравлические испытания оборудования тепловых пунктов и систем отопления следует производить раздельно.

Тепловые пункты и системы отопления должны испытываться не реже одного раза в год, пробным давлением равным 1,25 рабочего давления на вводе теплосети, но не менее 0.2 Мпа (2 кгс/см2).

9.2.11 Для защиты от внутренней коррозии системы отопления должны быть постоянно заполнены деаэрированной, химически очищенной водой.

9.2.12 Испытания на прочность и плотность оборудования систем проводятся ежегодно после окончания отопительного сезона для выявления дефектов, а также перед началом отопительного периода после окончания ремонта.

п.9.2.13 испытания на прочность и плотность водяных систем отопления проводятся пробным давлением, но не ниже:

— Элеваторного узла, водоподогреватели систем отопления, горячего водоснабжения- 1МПа (10кгс/см2 или 10Ати.)

— Системы отопления с чугунными отопительными приборами, стальными штампованными радиаторами — следует принимать 0,6 Мпа (6 кгс/см2 или 6Ати)

— системы панельного и конвекторного отопления — 1,0 Мпа (10 кгс/см2 или 10Ати).

— Для калориферов систем отопления и вентиляции – в зависимости от рабочего давления, устанавливаемого техническими условиями завода — изготовителя.

-Минимальная величина пробного давления при гидравлическом испытании должна составлять 1,25 рабочего давления, но не менее 0,2 Мпа (2 кгс/см2 или 2Ати).

Испытания трубопроводов проводится в следующем порядке следует выполнять с соблюдением следующих основных требований:

- испытательное давление должно быть обеспечено в верхней точке (отметке) трубопроводов; температура воды при испытаниях должна быть не выше 45°С, полностью удаляется воздух через воздухоспускные устройства в верхних точках;

- давление доводится до рабочего и поддерживается в течении времени, необходимого для осмотра всех сварных и фланцевых соединений, арматуры, оборудования, приборов, но не менее 10 минут;

- если в течение 10 мин не выявлены какие-либо дефекты, давление доводится до пробного.

Давление должно быть выдержано в течение 15 минут и затем снижено до рабочего. Падение давления фиксируется по контрольному манометру.

Системы считаются выдержавшими испытания, если во время их проведения:

— не обнаружены «потения» сварных швов или течи из нагревательных приборов, трубопроводов, арматуры и прочего оборудования.

— при испытаниях на прочность и плотность водяных и паровых систем теплоснабжения в течении 5 мин падения не превышает 0,02 Мпа (0,2 кгс/см2 или 0,2Ати).

— при испытаниях на прочность и плотность систем панельного отопления в течении 15 мин падения не превышает 0,01 Мпа (0,1 кгс/см2 или 0,6Ати).

— при испытаниях на прочность и плотность систем горячего водоснабжения в течении 10 мин падения не превышает 0,05 Мпа (0,5 кгс/см2 или 0,5Ати).

— при испытаниях на прочность и плотность систем пластмассовых трубопроводов в течении 30 мин падения не превышает 0,06 Мпа (0,6 кгс/см2 или 0,6Ати).

Результаты проверки оформляются Актом проведения испытаний на прочность и плотность.

Если результаты испытаний на прочность и плотность не отвечают указанным условиям, необходимо выявить и устранить утечки, после чего провести повторные испытания системы.

При испытаниях применяют пружинные манометры класса точности не ниже 1,5 с диаметром не менее 160мм, с ценой деления 0,01 Мпа (0,1 кгс/см2 или 0,1Ати).

2. СНиП 3.05.01-85 «Внутренние санитарно- технические системы»

4.6. Испытание водяных систем отопления и теплоснабжения должно производиться при отключенных котлах и расширительных сосудах гидростатическим методом давлением, равным 1,5 рабочего давления, но не менее 0,2 МПа (2 кгс/см2 (2Ати)) в самой нижней точке системы.

Система признается выдержавшей испытание, если в течение 5 мин нахождения ее под пробным давлением падение давления не превысит 0,02 МПа (0,2 кгс/см) и отсутствуют течи в сварных швах, трубах, резьбовых соединениях, арматуре, отопительных приборах и оборудовании.

3. СНиП 41-01-2003 «Отопление, вентиляция и кондиционирование»

4.4.8 Гидравлические испытания водяных систем отопления должны производиться при положительной температуре в помещениях здания.

Системы отопления должны выдерживать без разрушения и потери герметичности пробное давление воды, превышающее рабочее давление в системе в 1,5 раза, но не менее 0,6 МПа.

Величина пробного давления при гидравлическом испытании систем отопления не должна превышать предельного пробного давления для установленных в системе отопительных приборов, оборудования, арматуры и трубопроводов.

Perrin Manufacturing — Диагностика манометров

Использование манометров для поиска и устранения неисправностей

Манометрическое давление — это первый инструмент при поиске и устранении неисправностей переменного тока. В таблице ниже показаны 7 показаний датчиков, с которыми вы можете столкнуться. Используйте инструмент считывания показаний манометра отдельно или в сочетании с таблицей диагностики манометров для поиска и устранения неисправностей переменного тока.

Инструмент для считывания показаний манометра

Нормальные условия

Воздух в системе охлаждения (недостаточное всасывание)

Неисправен расширительный клапан

Избыточный хладагент

Попадание влаги

Хладагент не циркулирует

Сводная таблица диагностики датчиков

Нормальные условия

1 Атмосфера

Комнатная температура 30-38 C (86-96 F)

Скорость двигателя прибл.1500 об / мин или около 75% номинальной частоты вращения двигателя

В начало

Воздух в системе охлаждения (недостаточное всасывание)

Диапазон давления

Сторона низкого давления: от 36 до 50 фунтов на кв. Дюйм

Сторона высокого давления: от 284 до 356 фунтов на кв. Дюйм

Показания

Оба давления СЛИШКОМ ВЫСОКИ

Трубопровод на стороне низкого давления не холодный

Причины

Воздух в системе

Устранение

Слейте воду из системы

Долейте хладагент

Проверьте показания манометра

При продолжительной работе с воздухом в системе необходимо заменить резервуар для жидкости.

В начало

Неисправный расширительный клапан

Диапазон давления

Сторона низкого давления: от 30 до 36 фунтов на кв. Дюйм

Сторона высокого давления: от 313 до 327 фунтов на кв. Дюйм

Показания

Оба давления слишком ВЫСОКИЕ

Причины

Неправильная заправка хладагента

Неисправный расширительный клапан

Неправильная установка датчика температуры

Устранение

Проверить заправку хладагента

Проверить установку и изоляцию датчика температуры

Если заправка хладагента в порядке, а установка и изоляция датчика температуры правильные, замените расширительный клапан.

В начало

Избыточный хладагент

Диапазон давления

Сторона низкого давления: от 36 до 43 фунтов на кв. Дюйм

Сторона высокого давления: 327+ фунтов на кв. Дюйм

Показания

Оба давления СЛИШКОМ ВЫСОКИ

Причины

Повышение давления из-за избыточного хладагента

Недостаточное охлаждение конденсатора

Устранение

Проверьте уровень хладагента

Очистите конденсатор

Проверьте и отрегулируйте ремень вентилятора и / или двигатели вентилятора конденсатора

В начало

Проникновение влаги

Диапазон давления

Сторона низкого давления: от 18 до 28 фунтов на квадратный дюйм

Сторона высокого давления: от 85 до 256 фунтов на квадратный дюйм

Показания

Сторона низкого давления чередуется между вакуумом и нормальным давлением

Причины

Влага замерзла в системе кондиционирования воздуха, засорение расширительного клапана.

Устранение

Опорожнение системы

Заменить осушитель приемника

Зарядить систему

В начало

Хладагент не циркулирует

Диапазон давления

Сторона низкого давления: от 0 до -29,99 фунтов на кв. Дюйм

Сторона высокого давления: от 71 до 85 фунтов на кв. Дюйм

Показания

Сторона низкого давления становится вакуумом

Высокое давление, как указано выше

Изморозь или конденсат на соединениях передней и задней труб приемника-осушителя или расширительного клапана

Причины

Система переменного тока заблокирована загрязнением или льдом

Система переменного тока отключена из-за неисправности расширительного клапана или датчика температуры

Линия переменного тока от испарителя к компрессору имеет перегиб в линии

Устранение неисправности

НЕМЕДЛЕННО ОСТАНОВИТЕ ЭКСПЛУАТАЦИЮ

Проверьте наличие загрязнений или льда

Если обнаружена влага, откачайте систему

Если расширительный клапан неисправен, замените его

Замените осушитель приемника

Заправьте хладагент до надлежащего уровня

Отремонтируйте любые перегибы шлангов

В начало

Сводная таблица диагностики манометров

Сторона низкого давления слишком ВЫСОКАЯ

Сторона низкого давления обычно становится слишком высокой, когда сторона высокого давления слишком высока.

| Причина | Инспекция | Средство |

|---|---|---|

| Неисправен термовыключатель | Выключатель магнитной муфты выключается до того, как температура воздуха на выходе станет достаточно низкой. | Заменить термовыключатель |

| Плохой контакт расширительного клапана Датчик температуры | Манометрическое давление на сторонах высокого и низкого давления выравнивается при выключении магнитной муфты (в течение короткого промежутка времени) | Заменить компрессор |

| Расширительный клапан открывается слишком далеко | Изморозь прилипла к всасывающему шлангу / трубе | Установите датчик температуры на трубу низкого давления и закройте изолентой. |

| Забит всасывающий фильтр компрессора | Фитинг компрессора крут, а шланг низкого давления — нет. | Снимите и очистите фильтр. |

Слишком низкое давление на стороне низкого давления

| Причина | Инспекция | Средство |

|---|---|---|

| Недостаточно хладагента | Существует небольшая разница температур между сторонами низкого и высокого давления. | Устраните любые утечки и заправьте хладагент до нужного уровня. |

| Засорен резервуар для жидкости (ресивер-осушитель, аккумулятор) | Значительная разница температур между входной и выходной сторонами приемного осушителя во время работы. Также бак может быть матовым | Заменить бак для жидкости (ресивер-осушитель) |

| Расширительный клапан засорен | Сторона входа расширительного клапана матовая.Обычно давление на стороне низкого давления близко к вакууму. | Заменить расширительный клапан. |

| Расширительный клапан температуры Датчик утечки газа (повреждена капиллярная трубка и т. Д.) | Сторона выхода расширительного клапана охлаждена, а сторона низкого давления — НИЗКОЕ. | Очистите или замените расширительный клапан. |

| Трубопровод засорен или заблокирован | Показания низкого давления уменьшаются или отображается отрицательное значение. Указывает на засорение или закупорку трубопровода между змеевиком испарителя и компрессором.Место засора может указывать на место промерзания. | Очистите или замените трубопровод. |

| Неисправен термовыключатель (контроль холода) | Испаритель замерз, на поверхности змеевика виден лед, а не только иней на коллекторах змеевика. | Подсоедините трубку датчика температуры к более холодной части змеевика или замените термовыключатель. |

Сторона высокого давления СЛИШКОМ ВЫСОКАЯ

| Причина | Инспекция | Средство |

|---|---|---|

| Плохое охлаждение конденсатора | Грязные или забитые ребра конденсатора, охлаждающие вентиляторы работают неправильно. | Очистите и / или отремонтируйте сердечник конденсатора / вентиляторы. |

| Избыточный хладагент | Проверить показаниями манометра | Используйте оборудование для сбора хладагента для улавливания излишков хладагента. Заправляйте хладагент до нужного уровня. |

| Воздух в системе | Давление высокое как со стороны высокого, так и со стороны низкого давления | Откачать, вакуумировать и заправить хладагентом. |

СЛИШКОМ НИЗКОЕ значение стороны высокого давления

| Причина | Инспекция | Средство |

|---|---|---|

| Недостаточно хладагента | Небольшая разница температур между низким и высоким давлением. | Устраните утечки и заправьте хладагент до нужного уровня |

Надлежащее обнаружение утечек HVAC —

ОБНАРУЖЕНИЕ УТЕЧЕК ТАКЖЕ 1, 2…

Хотите узнать, как быстро найти утечку? Знаете ли вы самый быстрый и простой метод поиска утечки в системе отопления, вентиляции и кондиционирования воздуха? Это можно сделать в два простых шага. Во-первых, найдите «общую зону», в которой хладагент сливается или собирается.Мы покажем вам, как правильно разместить электронный течеискатель, чтобы отслеживать утечку в конденсаторном блоке или змеевике испарителя. Во-вторых, «определите» точное место с помощью высокочувствительного пузырькового детектора утечки. Прочтите о научных данных об утечках и о том, где они чаще всего происходят. Следуйте простой процедуре, описанной ниже. Освоившись, вы всегда будете успешны в искусстве обнаружения утечек. Взгляните на наше быстрое демонстрационное видео.

ВСЕ УТЕЧКИ

Утечка во всех герметичных системах.Утечка может составлять 1 фунт. в секунду или так медленно, как 1 унция. каждый миллион лет. У каждой напорной системы есть утечки, потому что «изъяны» присутствуют на каждом стыке, шве или сварном шве. Эти «недостатки» могут быть слишком малы, чтобы их можно было обнаружить даже с помощью лучших приборов для обнаружения утечек. Но с учетом времени, вибрации, температуры и воздействия окружающей среды эти «недостатки» становятся более крупными, обнаруживаемыми утечками. УТЕЧКИ — ЭТО НЕ… Какое-то произвольное значение счетчика. Газ выходит в разное время и с разной скоростью. Фактически, некоторые утечки не могут быть обнаружены во время теста.Утечки могут закупориваться, а затем снова открываться при определенных условиях. УТЕЧКА — ЭТО… Физический путь или отверстие, обычно нестандартных размеров. Утечка может быть задней частью излома сварного шва, пятнышком грязи на прокладке или микроканавкой между фитингами.

Электронная микрофотография «чистого» паяного соединения серебром. Обратите внимание на линии трещин и другие загрязнения расплавленного металла.

Дальнейшее увеличение показывает фактическое разделение металлов. Скорость утечки газа R-22 составила 0,00003 унции / год. После 1 года эксплуатации системы трещины открылись до 0.00016 унций / год.

Неверно утверждать, что в агрегате нет «утечек». Все оборудование в той или иной степени протекает. Герметичная система, которая проработала 20 лет без подзарядки, называется «герметичной системой». В оборудовании все еще есть утечки, но утечки недостаточно, чтобы показывать их на манометре или влиять на эффективность охлаждения. Никакая машина под давлением не идеальна.

ВАЖНОСТЬ ЧУВСТВИТЕЛЬНОСТИ

Чувствительность — это мера эффективности устройств для поиска утечек.Высокая чувствительность означает «точное» обнаружение утечек. Низкая чувствительность считается «грубым» обнаружением.

Компания

Refrigeration Technologies разработала жидкое покрытие с замечательной чувствительностью к реагентам утечки.

Прогрессивные композиции под торговой маркой «BIG BLU» теперь способны увеличивать утечку микрогазов до 0,65 унций в год. в видимые пенные «коконы».

Наши исследования были проверены и опубликованы в нескольких известных научных журналах.

Ссылка: Американское общество неразрушающего контроля «Исследование жидкостей для обнаружения утечек.Оценка материалов. Vol 49 No. 8, Pages 1035-1037, August 1991.

Появление тонких электронных датчиков доказывает, что микроскопические утечки действительно существуют, и утечки превышают 0,5 унции в год. может нанести ущерб работе любой холодильной системы.

Пузырьковые испытания являются грубыми, поскольку могут быть обнаружены только большие утечки (более 4,2 унции в год) и утечки в правильном положении.

Это может быть продемонстрировано, когда фитинг определяется электронным способом как протекающий, но вторичное нанесение пузырькового раствора для подтверждения места не приводит к образованию пузырьков или пены.Вопрос, который сразу же встает перед техническим специалистом:

1. Электроника показала ложные показания? ИЛИ1. Электроника дала ложные показания? ИЛИ

2. Не хватает ли пузырьковому раствору чувствительности для обнаружения утечки?

Компания

Refrigeration Technologies провела обширные исследования с целью выявления всех неисправностей при испытании на герметичность пузырьков.

Несостоятельность пузырьковых растворов заключается в их составе. Большинство из них основаны на шампуне, пены для ванны или мыле для мытья посуды и обычно содержат искусственные загустители, флуоресцентные красители или глицерин, которые значительно снижают чувствительность к утечкам.

ШЕСТЬ КЛАССОВ УТЕЧЕК

Класс 1

Постоянные утечки (SL) — это утечки, которые можно обнаружить, когда блок находится в состоянии покоя (выключен) и полностью уравновешен. Это должно включать испарительные змеевики морозильной камеры, нагретые от размораживания. Утечки SL, к счастью, самые распространенные из всех.

Класс 2

Утечки, зависящие от давления (PDL) — это утечки, которые могут быть обнаружены только при повышении давления.Азот используется для создания давления на низких сторонах до 150 фунтов на квадратный дюйм и на высоких сторонах до 450 фунтов на квадратный дюйм. Никогда не используйте CO2 или кислород. Допускается использование гелия или сухого воздуха. Тестирование PDL следует проводить, если тест SL не обнаружил утечек.

Класс 3

Утечки, зависящие от температуры (TDL) — это утечки, связанные с теплотой расширения. TDL обычно возникает из-за высокой температуры окружающего воздуха, блокировки конденсатора или во время оттаивания

Класс 4

Утечки, зависящие от вибрации (VDL), возникают только во время работы агрегата.Механическое напряжение движения, вращения, потока хладагента или срабатывания клапана — все это связано с VDL.

Класс 5

Комбинированные утечки (CDL) — это дефекты, которые требуют еще двух или

условий, чтобы вызвать утечку. Например, температура, вибрация и давление вызывают расширение выпускного коллектора полугерметичного компрессора и просачивание газа.

[/ et_pb_text] [/ et_pb_column] [/ et_pb_row] [et_pb_row _builder_version = ”3.0,47 ″ background_size = »initial» background_position = «top_left» background_repeat = «repeat»] [et_pb_column type = »1_4 ″] [et_pb_text _builder_version =» 3.0.85 ″]

Класс 6

[/ et_pb_text] [/ et_pb_column] [et_pb_column type = ”3_4 ″] [et_pb_text _builder_version =” 3.0.85 ″]

Кумулятивные микротеки (CML) — это отдельные утечки, которые слишком малы для обнаружения стандартными инструментами. Суммарные потери за долгие годы эксплуатации несколько уменьшают начальный расход газа.На практике это система, имеющая множество фитингов, сварных швов, швов или уплотнительных фланцев; тем больше количество ХМЛ.

[/ et_pb_text] [/ et_pb_column] [/ et_pb_row] [et_pb_row background_color = ”# 0c71c3 ″ _builder_version =” 3.0.85 ″] [et_pb_column type = ”1_2 ″] [et_pb_text admin_labelsion» _labelder 3.0.85 ″ text_text_color = ”# ffffff” background_color = ”rgba (0,138,193,0)” custom_margin = ”20px | 20px | 20px | 20px”]

OEM-производители и специалисты по установке должны всегда проводить тест PDL перед заправкой системы хладагентом.При повышении давления азота до 450 фунтов на кв. Дюйм обнаруживается потрескавшийся шов приемника, обозначенный белой микропеной.